כל ארגון מודרני משתמש בציוד טכנולוגי. תוצאת הייצור ואיכות המוצרים תלויה ישירות באיזו איכות יש לו ובהצטיידות בזמן של כל העבודות הדרושות איתו. מה הסיבה לכך? צמצום הזמן לביצוע פעולות ידניות מאפשר לך להפחית את עוצמת העבודה, להגדיל משמעותית את האמינות והדיוק במהלך הייצור מוצרים מוגמרים... ציוד טכנולוגי כזה בארגון ממזער שחרור של מוצרים פגומים, מפשט את תהליך הייצור ומגביר את פריון העבודה. זה גם מהווה בסיס לייצור רב תחנות.

הייצור והעיצוב של כלי עבודה הם תהליך די גוזל זמן. כאן יש צורך ליישם כל הזמן את ההישגים המתקדמים והמודרניים ביותר של מדע וטכנולוגיה. דרישות מודרניות החלות על כל תחום הפעילות ההנדסית דורשות התייחסות טובה יותר ישירות לתהליך הייצור. לכן ייצור הציוד הטכנולוגי מחולק למספר שלבים עיקריים:

- תיאום וחתימה על כל החוזים הנדרשים לאספקת תחזוקה.

- פיתוח ציוד טכנולוגי.

- העיצוב שלו.

- מודרניזציה של מוצרים במידת הצורך.

- אספקה ואספקת תחזוקה ללקוח.

- חתימה על כל מסמכי הקבלה.

- תמיכה טכנית לאורך כל תקופת האחריות.

ייצור כלי העבודה מתבצע על ידי מומחים מוסמכים ביותר במערכות שתוכננו במיוחד כגון CAD, CAE ו-CAM. לאחר ייצורו מתבצע השלב החשוב ביותר הבא - יצירת סימולטור לייצור החלק עצמו. זאת במטרה לבצע ניתוח מפורט יותר של המבנה בשלב התכנון ולבדוק את ביצועיו עד לרגע בו הוא מגולם ב. מוצר מתכת... זה גם מאפשר לפתח תוכניות בקרה מיוחדות למכונות CNC. כתוצאה מכך, כל האמצעים הללו מאפשרים להפחית משמעותית את זמן הייצור של תחזוקה איכותית.

כלכלת כלים בארגון

מדובר בשילוב של יחידות בית מלאכה וייצור כללי, שפעילותן מבוססת על אספקה בזמן ומקיפה של כל סוגי הציוד הטכנולוגי הדרושים. הצורות הארגוניות, כמו גם המבנה של חטיבה זו של מפעלי בניית מכונות, מגוונים מאוד. זה נקבע על ידי מספר גורמים טכניים וכלכליים:

- תכונות עיצוב של חלקים מיוצרים;

- נפח המוצרים המיוצרים;

- תהליכים טכנולוגיים;

- הקביעות של המינוח עצמו;

- רמת שיתוף הפעולה בייצור כלי עבודה יחד עם חברות מתמחות אחרות.

המשימה החשובה ביותר של חווה זו היא תכנון, ייצור ובקרה של ציוד טכנולוגי. זה כולל גם קביעת צרכי הארגון בזמינותו.

ציוד טכנולוגי של מקום העבודה

ארגון מקום העבודה מתחלק לשלוש קטגוריות עיקריות: תכנון, ציוד ושירותים. בכל אתר ייצור חייב להיות הכל ציוד הכרחי, המאפשר לבצע ביעילות וביעילות את כל העבודות המתוכננות. כמו כן, היא מחויבת לדאוג לבטיחות ונוחות במהלך ביצוע פעולות טכנולוגיות שונות, לשחרר את הצוות מעבודה פיזית כבדה ולתפעל בקלות את הציוד עצמו. אותן דרישות בדיוק חלות על ציוד טכנולוגי. אמצעים אלו של ציוד טכנולוגי חובה של מקום העבודה מאפשרים למפעילים לבצע את עבודתם ביעילות וביעילות. הסוגים והכמויות של ציוד זה נקבעים על סמך מפות התהליך עצמן. עליהם לעמוד באופי כל העבודה המבוצעת באתר ספציפי ולאפשר להפיק את המרב מכל היכולות הטכנולוגיות הקיימות של הציוד.

בנוסף לכל זה, הציוד הטכנולוגי של מקום העבודה צריך להיות נוח לשימוש, ערבות עלויות מינימוםזמן במהלך התקנתו ולהיות בטוח עבור כל הצוות העובדים. ציוד כזה בהנדסת מכונות כולל:

- סטים שונים של כלים;

- מכשירים לתיקון והתקנה של חלקי עבודה;

- מכשירי בקרה ומדידה;

- כלי חיתוך;

- תיעוד טכני, עיון וחשבונאי.

ציוד טכנולוגי של מחרטות

ציוד זה ממלא תפקיד משמעותי מאוד בעבודה של כל מפעל עיבוד מתכות. וזו בכלל לא הגזמה. ואכן, נכון לעכשיו בתעשייה הזו יש פשוט מספר עצום של מכשירים אוניברסליים (כמה מיליונים) למטרות המגוונות ביותר. על מנת ליצור חלק אחד, בממוצע, משתמשים בכעשרה מכשירים כאלה.

ציוד טכנולוגי מַחֲרָטָהמאפשר לך לשפר באופן משמעותי את איכות החלקים המיוצרים על ידי החברה ואת פריון העבודה. הציוד הפופולרי ביותר עבור סוג זה של מכונה הוא: גלילה צ'אק, תותבים שונים, מחזיק לכלי עבודה, מנגנוני להבים, משחות, חיבורי כרסום למחרטה, כלי חיתוך, מוצרי עזר שונים ועוד ועוד.

הודות לציוד זה, ניתן לבצע הפיכת מוצרים בבטחה, עם רמה גבוההדיוק וביצועים. בשל העובדה שבמהלך עבודה כזו, יש לסובב את החלק עצמו עם הקיבוע האמין שלו לפנייה במצבי מהירות שונים, יש צורך להשתמש בגדלים סטנדרטיים של ציוד והתקנים שונים.

אביזרים טכנולוגיים למכונות CNC

קיימות דרישות מיוחדות לציוד זה בתעשיות עיבוד מתכת. זה מתייחס לרמה הגבוהה של דיוק ייצור המוצר בהשוואה למכונות קונבנציונליות. במכונות CNC, התכנות של כל התנועות מצוין בבירור בקואורדינטות של הציוד עצמו. כתוצאה מכך, יש צורך למקם במדויק את הכלי עצמו ואת חומר העבודה במתקן. במחזור העיבוד עצמו, די הרבה זמן מושקע באיפוס החלק. לכן יש צורך להשתמש בציוד טכנולוגי מהיר הידוק מיוחד, המצויד בהנעה פניאומטית והידראולית. כמו כן, על מנת למזער את זמן ההכנה הטכנולוגית, יש להשתמש במכשירים סטנדרטיים או בפריסה שלהם.

ציוד טכנולוגי ליציקה

על מנת לייצר תבניות יציקה שונות, יש צורך להשתמש במכשירים מעוצבים במיוחד המשמשים בארגון בתהליכי יציקה טכנולוגיים שונים. חלק מכלי יציקה שכזה, ההכרחי ליצירת תבנית יציקה, מהווה ערכת יציקה. זה כולל לוחות תת-דגמים, דגמים, צלוחיות, קופסאות ליבה ועוד. דגמים אלו הם מכשירים אוניברסליים המיועדים לקבל טביעות חלל מחול היציקה, התואמים לתצורה החיצונית של היציקה עצמה. כל החורים וקווי המתאר שלו נוצרים באמצעות מוטות, המורכבים בצורות עצמן במהלך הרכבתם.

דגמי מתכת עמידים יותר, בעלי רמת דיוק גבוהה ומשטח עבודה נקי. ברוב המקרים הם עשויים מאלומיניום, בעל צפיפות נמוכה, אינו מתחמצן וחתוך היטב.

צלוחיות הן מסגרות מתכת חזקות למדי מכל צורה. הם מיועדים לייצור תבניות יציקה מחולות יציקה. לרוב הם עשויים מפלדה, ברזל יצוק אפור וסגסוגות אלומיניום. ניתן גם לרתך אותם, ליצוק או להרכיב אותם מחלקים יצוקים נפרדים. הקירות של עיצוב זה עשויים עם חורים קטנים. זה מאפשר לך להפחית את משקלו, להסיר גזים עודפים ולשפר את ההדבקה של חול הדפוס לבקבוק עצמו. החיבור של עיצוב זה מתבצע באמצעות סיכות שתוכננו במיוחד, כמו גם חורים מרכזיים הממוקמים בגאות והשפל.

תערוכה "עיבוד מתכות 6"

מתחם התערוכות המרכזי של מרכז הירידים של מוסקבה מזמין את כולם לבקר בתערוכה מיוחדת בקנה מידה בינלאומי. הוא יציג ציוד ו כלים שוניםמשמש בתעשיית עיבוד המתכת. כמו כן יוצג ציוד טכנולוגי חדיש לתהליכי התקנה. אירוע זה לא נערך לראשונה (מאז 1984) ומפגיש מדי שנה מומחים ונציגי תעשיות מובילים מכל העולם במקום אחד. השנה, צפוי כי בתערוכת Metalloobrabotka ישתתפו כ-1000 חברות מ- מדינות שונותהעולם. הם יציגו בפני קהל יעד פוטנציאלי ציוד מודרני, כמו גם טכנולוגיות והישגים מתקדמות בתעשייה.

בפורום מיוחד יישקלו הנושאים הדחופים ביותר בעיבוד מתכות בזמן הנוכחי, כמו גם סיכויי התעשייה לעתיד הקרוב. על ידי ביקור בכנסים, קונגרסים, סימפוזיות, שולחנות עגולים או סמינרים בתערוכה, תוכלו ללמוד ביתר פירוט על איזה ציוד טכנולוגי קיים בייצור מבני מכונות בזמן הנוכחי, מה מצפה לתעשייה בעתיד הקרוב ועוד הרבה יותר .

0קשה להפריז בחשיבותו של ציוד טכנולוגי בארגון סדנאות מכניות ממוכנות מורכבות. הרמה הטכנית של האבזור של מכונות חיתוך מתכת קובעת את יעילות הפעולה הטכנולוגית, את תפוקת העיבוד ואת הדיוק של החלקים המתקבלים באותה מידה כמו איכות המכונות עצמן. ציוד טכנולוגי יוצר תנאים למעבר משיטת עיבוד רציפה למקבילה ומקבילית-טורית, ורמתו הטכנית קובעת מראש את עלות זמן העזר להסרה והתקנה של החלק.

עם זאת, אם היתרונות של השימוש ציוד מיוחדבייצור בקנה מידה גדול והמוני אין ספק, השימוש הנרחב בציוד מיוחד בייצור בקנה מידה קטן ובאצווה עלול לגרום להפסדים לא מוצדקים. ולא כל כך בגלל הגדול עלויות חומרלפיתוח וייצור כלי עבודה, וזה לא חסר חשיבות, עד כמה בשל העיכוב המוגזם בהכנת הייצור. זה לא אומר, כמובן, שלא צריך להיות מעורב בייצור בקנה מידה קטן בציוד הטכנולוגי של כלי מכונות. היעדר כלי עבודה מגדיל את זמן ההתקנה של החלק פי כמה ומשפיע על איכות המוצרים. גם כאשר עוברים למכונות עם מספריות ניהול תוכנהיש צורך לפתח התקני הרכבה לתיקון חלקים. אבל לעבודה בכיוון זה יש מאפיינים משלה.

ציוד טכנולוגי לייצור בקנה מידה קטן צריך להתבצע על ידי:

1) פיתוח של ציוד טכנולוגי אוניברסלי ואביזרי מכונות;

2) שימוש בעיצובי כלי עבודה הפיכים המאפשרים להרכיב מכשירים מיוחדים מאלמנטים או יחידות מאוחדות ופירוקם לאלמנטים;

3) שימוש במכשירים מיוחדים, לרבות מתכווננים מחדש, לעיבוד חלקים דמויי מבנה הנמצאים בטווח גדלים מסוים;

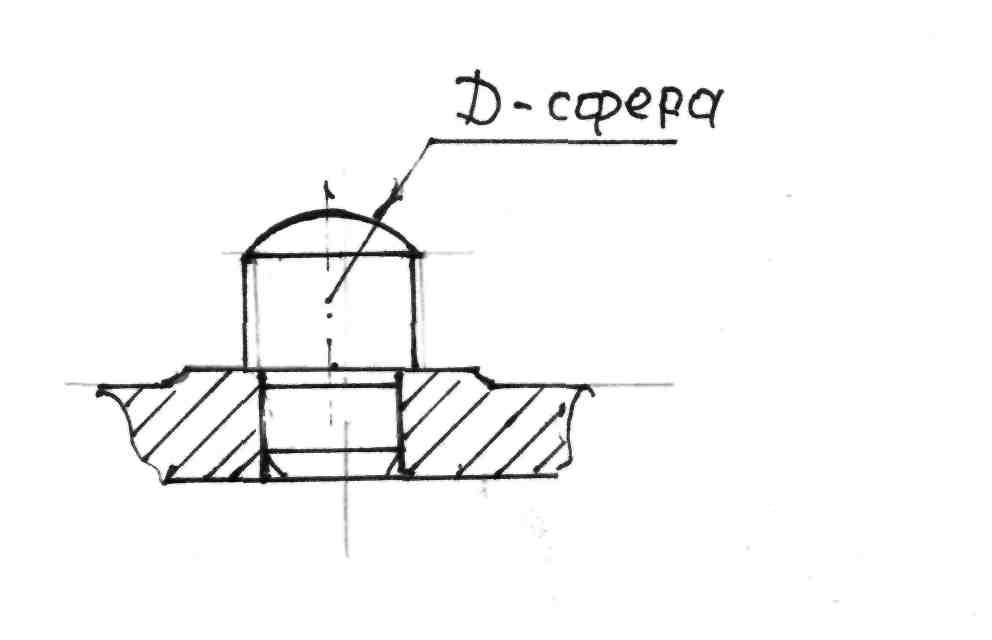

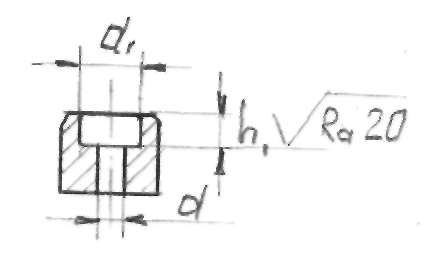

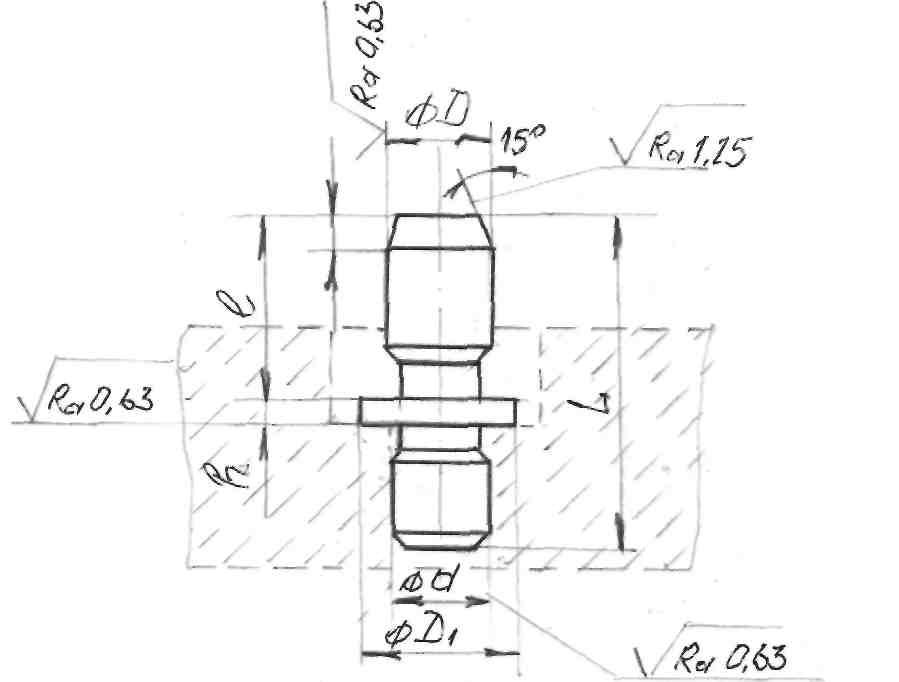

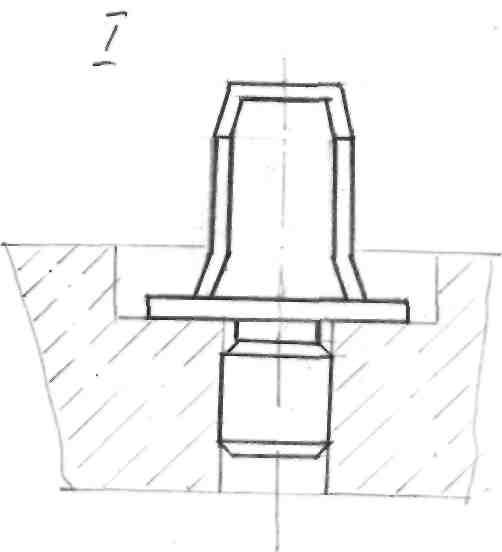

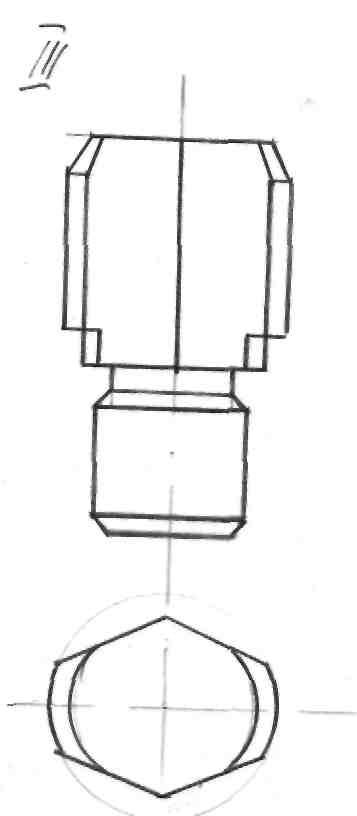

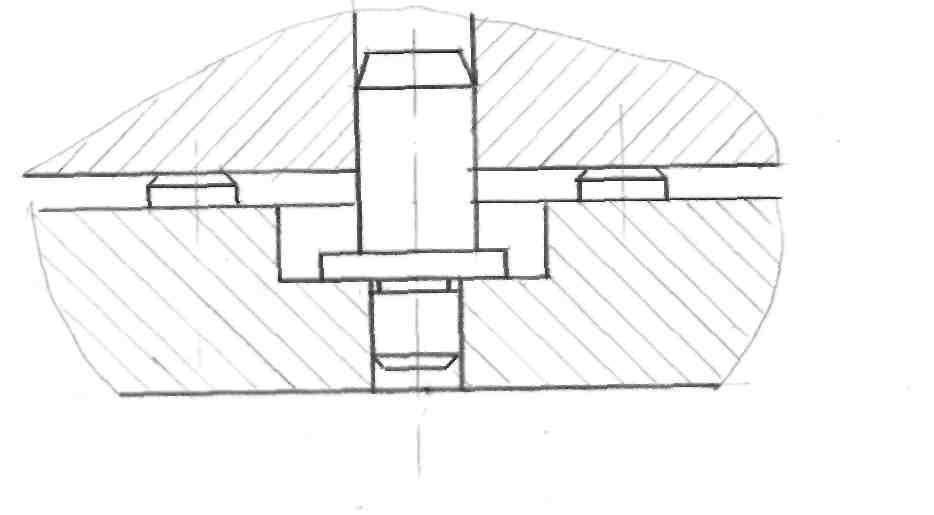

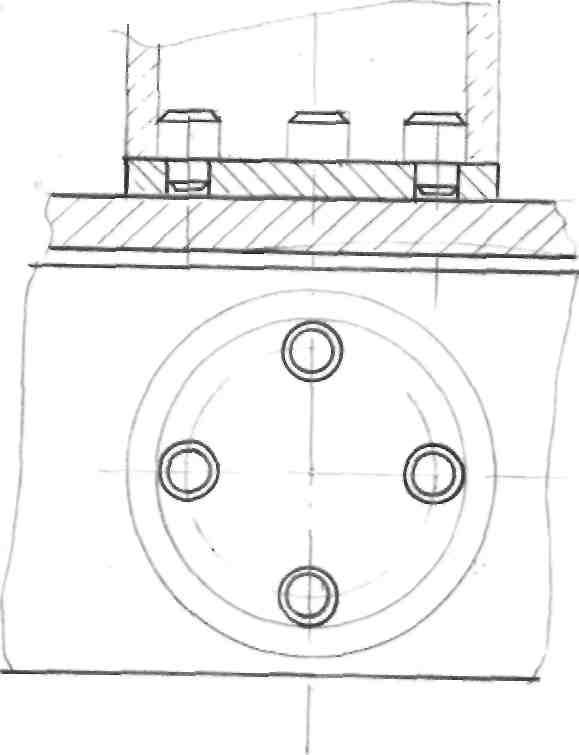

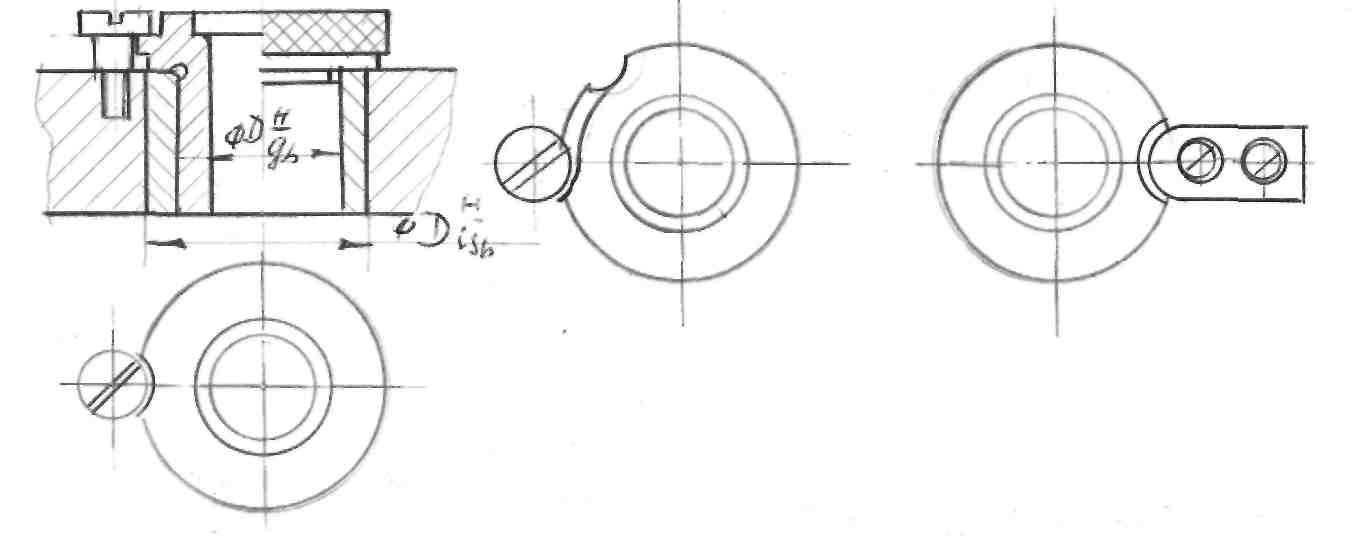

אורז. 57. בורג מהדקים עבור חריצי מכונה

4) יישום של התאמות מתחלפות למכשירים אוניברסליים ומיוחדים לביסוס חומר העבודה;

5) שימוש ברכיבי איתור והידוק אוניברסליים (מכניים, פנאומטיים, הידראוליים וכו'), המאפשרים קיבוע של החלק ישירות על שולחן המכונה.

שקול עכשיו את הסדרה פתרונות קונסטרוקטיבייםעל ציוד טכנולוגי של מכונות חיתוך מתכת.

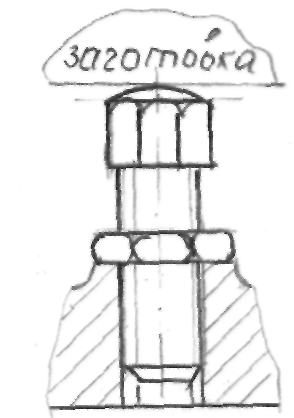

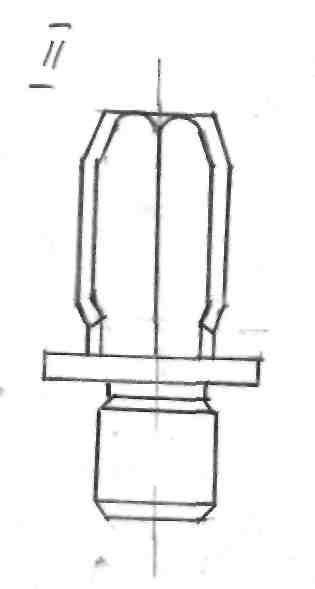

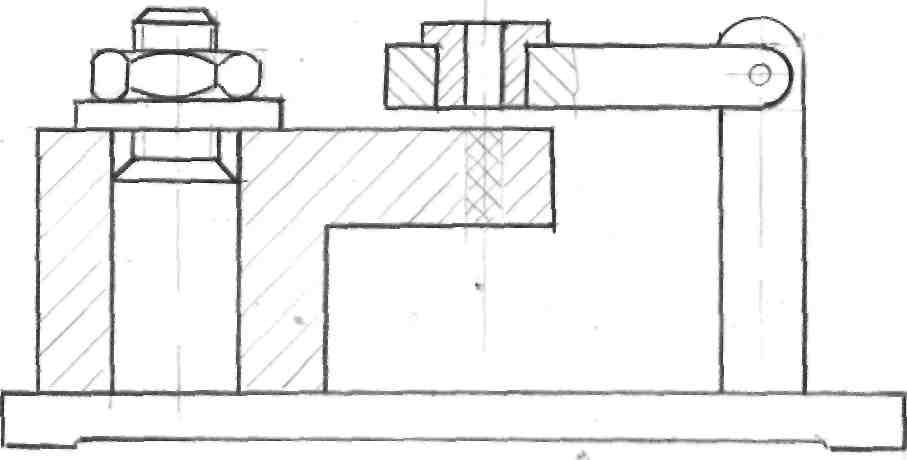

רכיבי הידוק אוניברסליים. בייצור בקנה מידה יחיד ובקנה מידה קטן, עיבוד החלקים במכונות כרסום, קדירות והקצעה מתבצע בדרך כלל ללא התקני הגדרה, והחלקים מהודקים באמצעות מהדקים ברגים סוגים שונים, גדלים ועיצובים. יחד עם זאת, הקושי טמון בעובדה שלמשטח ההידוק של החלק יש גבהים שונים, יש "לבנה" את המצמד על ידי החלפת הבורג ובסיס התמיכה שלו, זמן תיקון החלק גדל. ישנם מספר עיצובים של מהדקים ברגים אוניברסליים, המאפשרים בגבולות מסוימים לשנות את גובה המהדק מבלי להחליף את המהדקים.

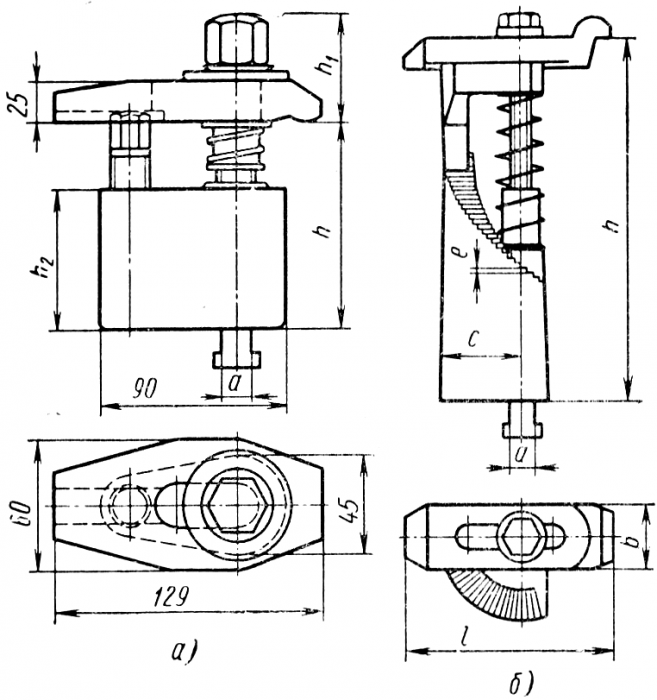

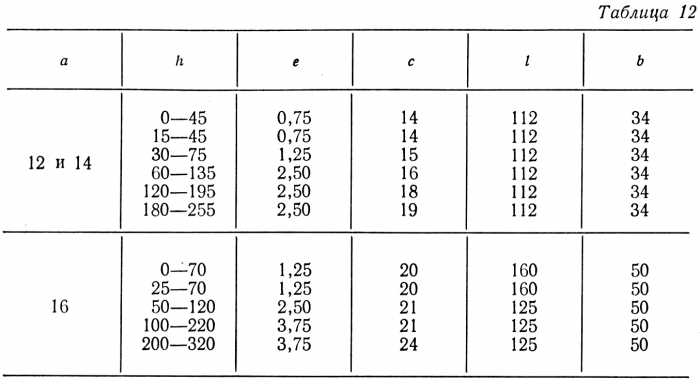

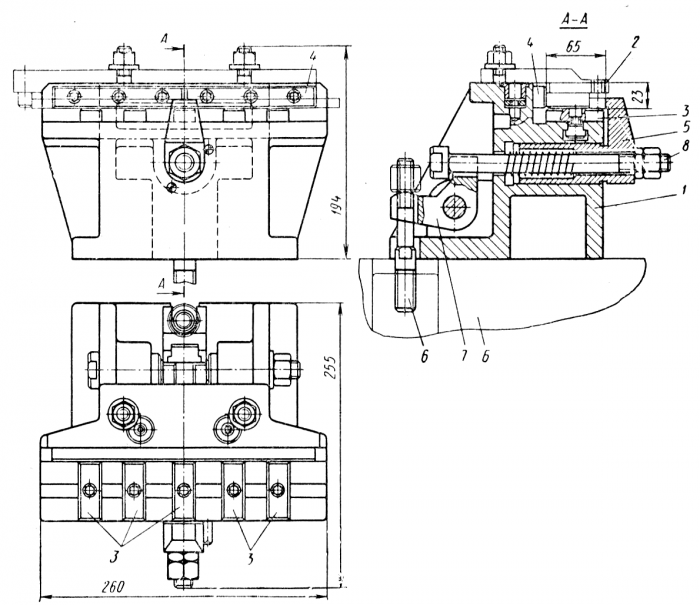

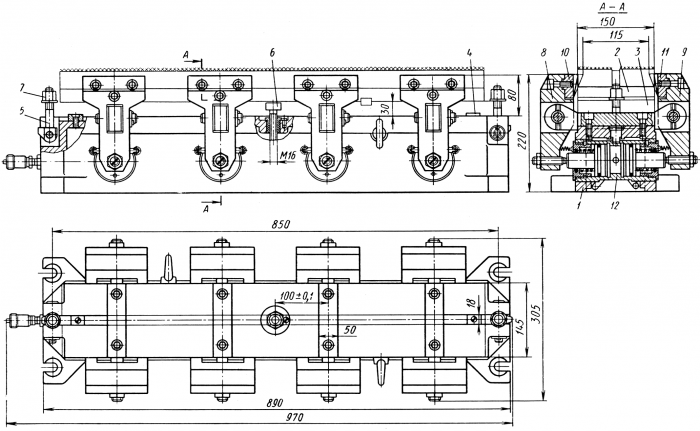

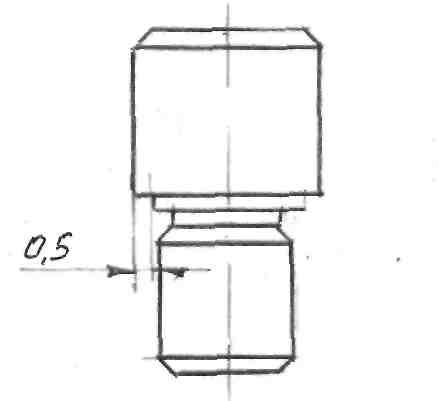

באיור. 57, ובטבלה. 11 מציג מהדקי ברגים לחריצי מכונה בארבעה גדלים: a = 12, 14, 16 ו-18 מ"מ. גופי מהדק מכילים בורג הידוק ומוט תמיכה מתכוונן. טווח ההתאמה של המהדקים לגובה משטח ההידוק מוצג בטבלה. 11: 40 מ"מ (55-95) עד 100 מ"מ (400-500).

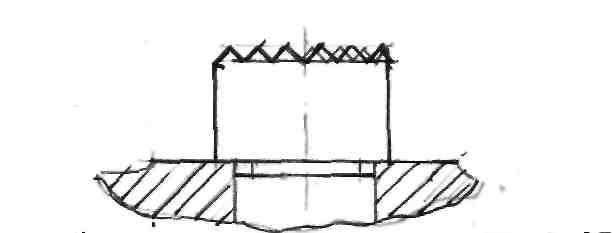

באיור. 57, b מציג מהדקים של בורג עם "סולם" תמיכה עבור חריצי שולחן a - 12, 14, 16 מ"מ. לעיצוב זה של מהדקים יש גם מגוון רחב של גבהי הידוק: בהתאם לגודל הסטנדרטי, מהדקים מאפשרים להדק חלקים בהפרש גובה של 0-45, 15-45, 30-75, 60-135 מ"מ וכו'. (טבלה 12).

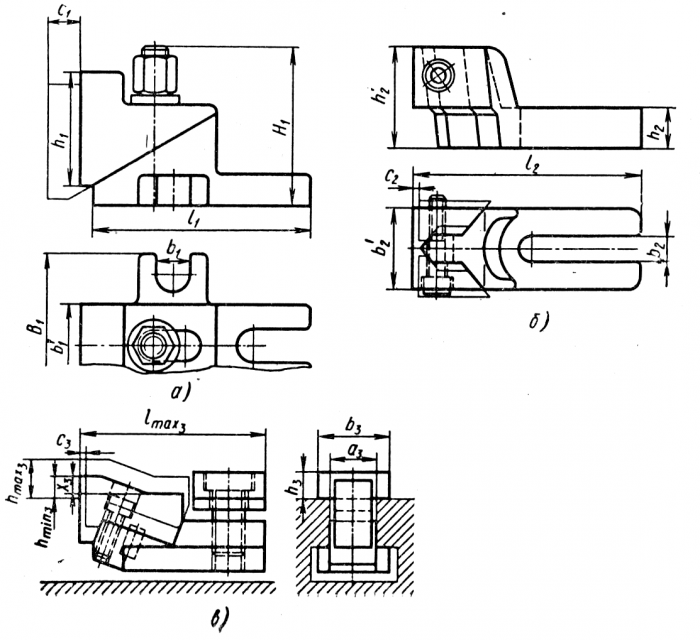

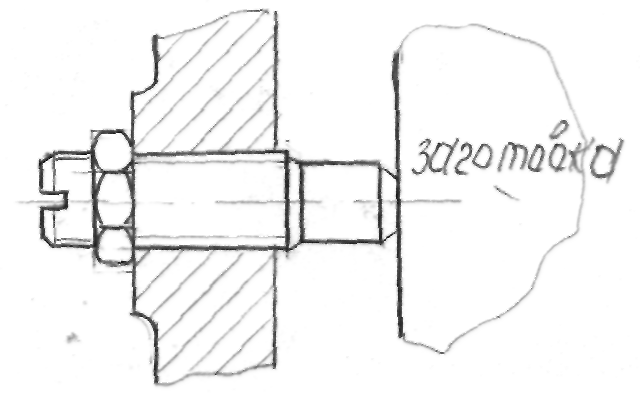

כאשר מעבדים חלקים כמו צלחות, רצועות, מסילות, אי אפשר להשתמש במהדק רק מלמעלה, מכיוון שמשטח זה אמור לעבור עיבוד, לא ניתן להדק אותם בסגן בגלל גודל החלקים; במקרה זה, רצוי להשתמש באלמנטים אוניברסליים, שבהם הכוח העיקרי מופנה במישור האופקי על מנת ללחוץ על חומר העבודה עד לעצירות.

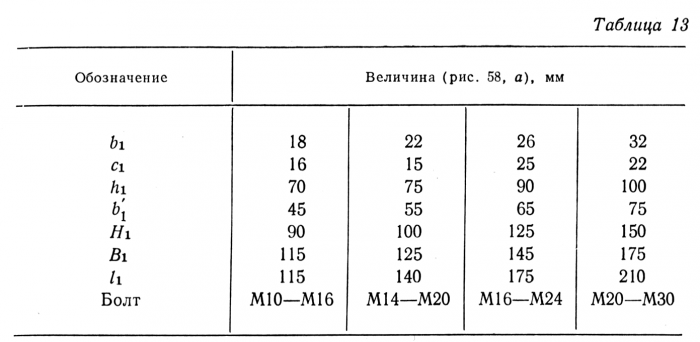

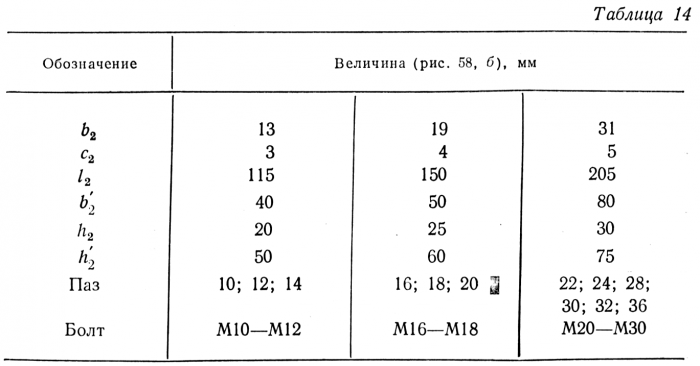

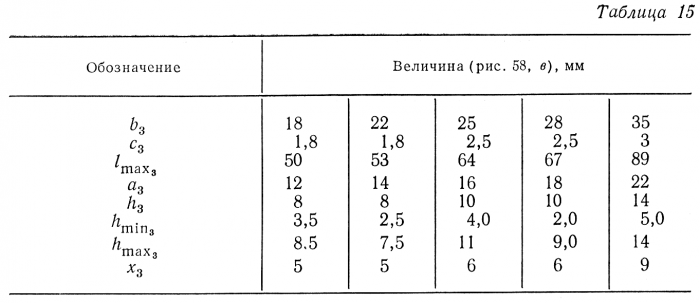

העיצוב והמידות של מהדקים אלה מגוונים, הם נבחרים בהתאם למידות החריצים של שולחן המכונה

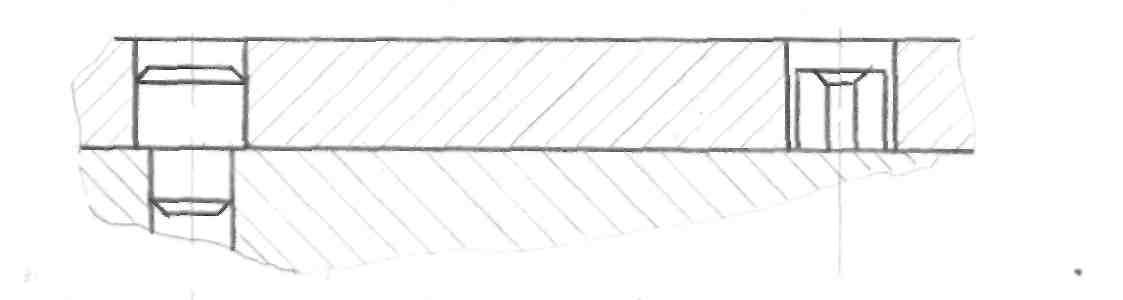

אורז. 58. מהדקים אוניברסליים: a ו-b - אופקי; c - משולב

גבהים של חלקי עבודה. חלק מההדקים הללו יוצרים כוח לא רק במישור האופקי, אלא גם במישור האנכי, הלוחצים את חומר העבודה לשולחן המכונה (איור 58, a-c וטבלאות 13-15).

לכל סוגי מהדקי הברגים ומהדקים, עם כל הרבגוניות שלהם, יש שני חסרונות עיקריים: הצורך במאמץ פיזי משמעותי כדי לאבטח ולשחרר את החלק; הפסדים גדולים של זמן עזר להגדרה, הידוק והסרה של החלק.

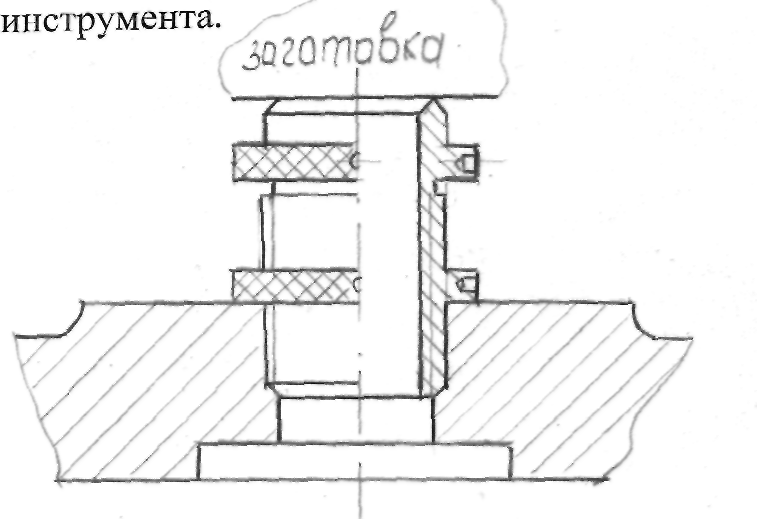

המיכון של רכיבי הידוק אוניברסליים ממשיך בעיקר בדרך של שימוש במהדקים הידראוליים ומכאנו-הידראוליים. מצברי הנעה או מאיצים פנאומו-הידראוליים המספקים שמן עבור המהדקים בלחץ של 60-160 ק"ג / ס"מ 2 ממוקמים מחוץ למכונה ומחוברים לצילינדרים הידראוליים מהדקים עם צינורות גמישים, או - עבור מכונות גדולות וכבדות - ישירות על המכונה. שולחן.

מהדקים הידראוליים מכניים מובנים בדרך כלל כמשאבות הידראוליות ידניות קטנות להידוק חלקים, המותקנות על שולחן המכונה, המופעלות על ידי ידית או מפתח.

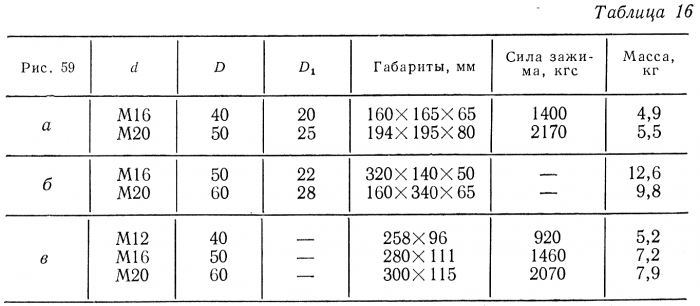

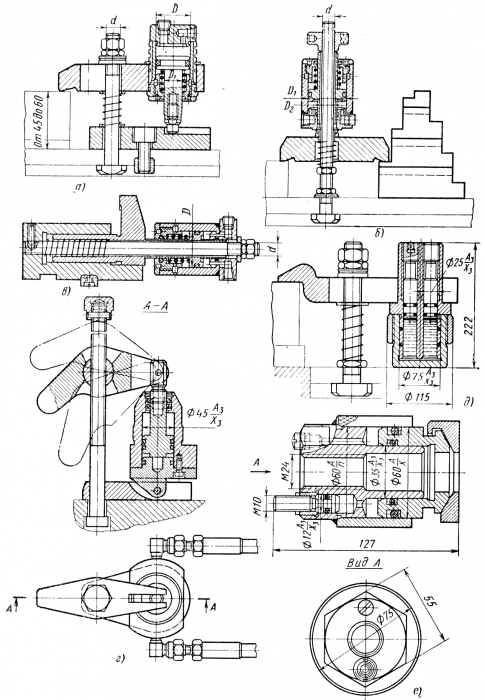

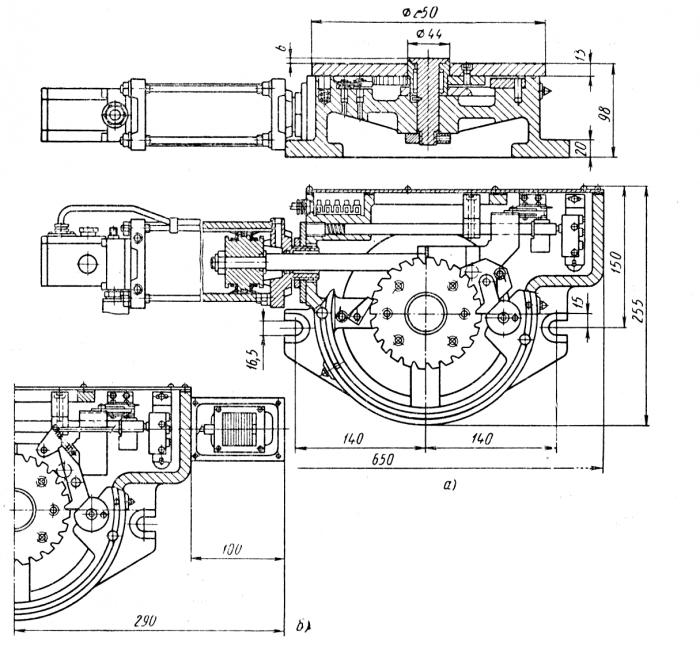

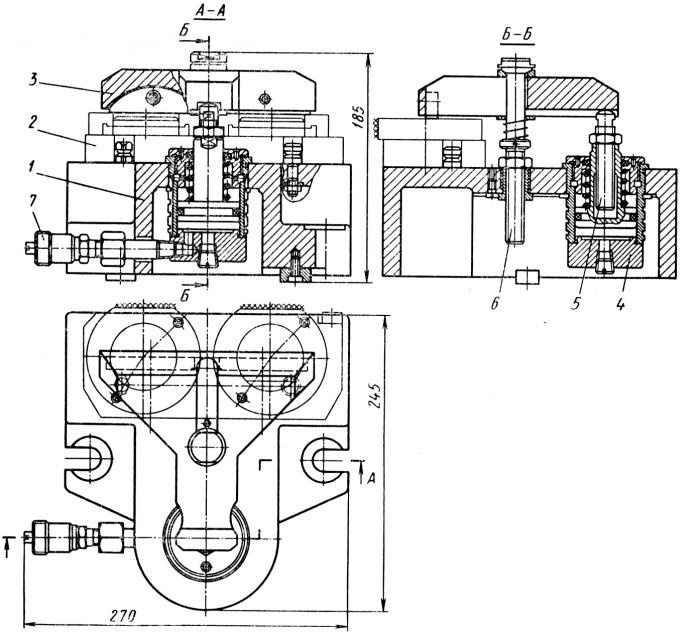

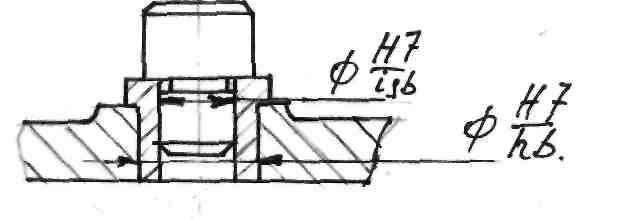

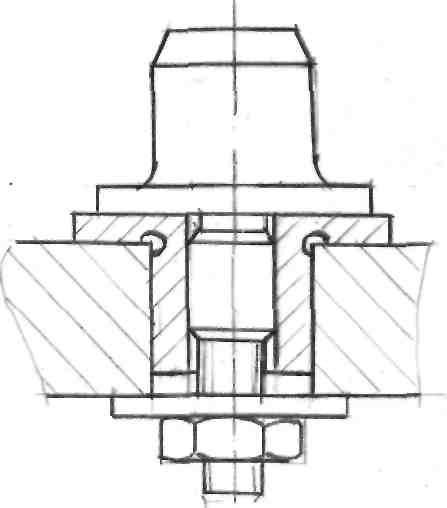

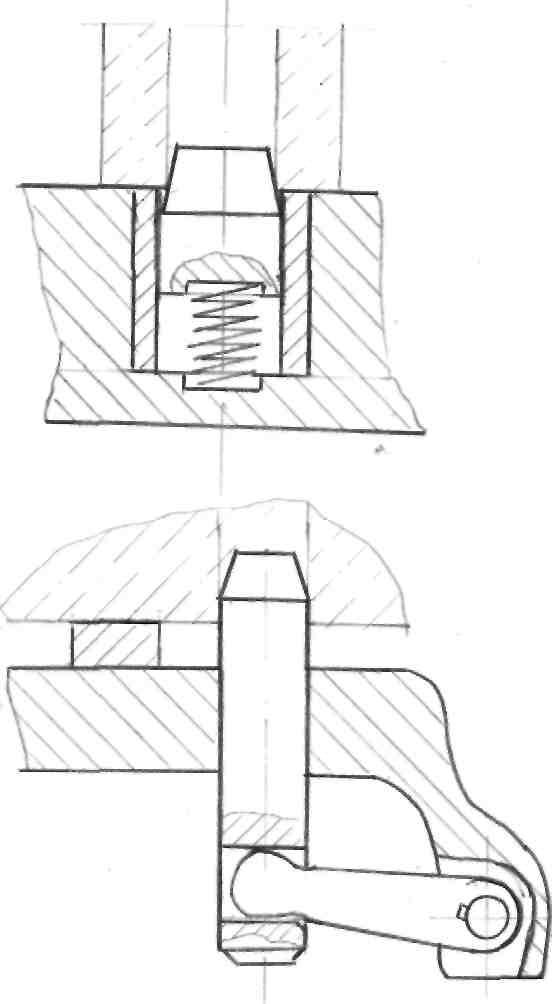

מהדקים הידראוליים כוללים צילינדרים הידראוליים מובנים בקוטר של 40 ו-50 מ"מ (איור 59, א וטבלה 16) ופועלים בלחץ של 100 ק"ג/ס"מ 2. המהדקים עשויים לשליפה, מה שמקל על הסרת חומר העבודה. לעיצוב של מהדקים אלה טווח קטן יחסית של גבהי הידוק (45-60 מ"מ), ומהדק הידראולי מתכוונן הוא רב תכליתי יותר (איור 59, ב וטבלה 16). במקרה זה, טווח ההידוק נקבע לפי אורך הבורג שעליו נמצאים המהדק והגליל ההידראולי. התאמת הגובה של עמדת ההידוק מתבצעת באמצעות אגוזים (תחתונים, תומכים בקפיץ ועליון), וכן על ידי מיקום מחדש של התמיכה המדרגת.

כדי להדק את החלקים במישור האופקי, ניתן להשתמש במהדקים הידראוליים (איור 59, ג). גוף המהדק מבוסס בחריץ של השולחן ובמקביל משמש כתמיכה לחומר המיודק. כוח ההידוק נקבע לפי קוטר הגליל ההידראולי (40, 50 ו-60 מ"מ) והוא בהתאמה 920, 1460 ו-2070 ק"ג.

אורז. 59. מהדקים הידראוליים:

a - עם צילינדר מובנה: b - מתכוונן לגובה מהדק; в - אופקי; g - מפרקי; ד - מכשיר אחיזה עם מהדק מכנוהידראולי; e - אגוז מכנו הידראולי

מגוון רחב של הידוק מאפשר יישום מהדקים הידראוליים עם צירים (איור 59, ד), שפותחו על ידי VPTYAZHMASH. המהדק מותקן ומקובע בחריצים בצורת T של השולחן. כוח ההידוק מועבר לאוחז מהגליל המפרק כפול. לחץ העבודה של השמן בצילינדר הוא 50 ק"ג / ס"מ 2. התאמת הגובה של המקל בטווח שבין 40 ל-220 מ"מ מתבצעת על ידי סיבוב האום המסולסל.

בעת תיקון חלקים במכונות חיתוך מתכות כבדות, השימוש ביחידות הידראוליות קבוצתיות עם חיווט ללחציים בודדים גורם לערמת צינורות ומסבך את תחזוקה של המכונה. במקרים אלו, רצוי להשתמש במכשירים מכנו-הידראוליים המופעלים באמצעות ידית או מפתח ובעלים סגור מערכת הידראולית... כוח קטן יחסית (2-10 ק"ג) המופעל על ידי העובד על ידית המפתח מוגבר מאות פעמים ומגיע ל-2000-10,000 ק"ג באחיזה.

באיור. 59, ד מציג מהדק עם מהדק מכנו-הידראולי לקיבוע חלקים על שולחנות של מכונות כרסום אורכיות כבדות, קידוח והקצעה. כאשר מסובבים את הברגים בעזרת מפתח שקע באורך ידית של 150 מ"מ וכוח של 10 ק"ג, הצילינדר ההידראולי יוצר כוח של עד 7500 ק"ג באחיזה. מהלך בוכנה מכשיר הידוק 10 מ"מ. האום המכנו-הידראולי (איור 59, ה) מוברג ידנית על הבורג עד שהמהדק יוצר קשר עם החלק שיש להדק. כאשר מסובבים את בורג M10 בעזרת מפתח שקע בכוח של 2 ק"ג, המערכת ההידראולית הסגורה של האום יוצרת כוח הידוק של עד 3750 ק"ג.

ניתן להשתמש בהתקנים מכנו-הידראוליים גם לאספקת מהדקים הידראוליים. מכשירים מיוחדים.

כלי עבודה טרומיים רב תכליתי.עם מגוון רחב של חלקים סטנדרטיים, אביזרי הרכבה אוניברסליים (USP) מאפשרים להחליף עד 70-80% של כלי עבודה מיוחדים, מה שלא רק מוזיל עלויות, אלא גם מקצר את זמן ההכנה הטכנולוגית של הייצור. USP משמש ביעילות בייצור יחיד ובקנה מידה קטן. החיסרון העיקרי היה היעדר מהדקים ממוכנים (הידראוליים, פנאומטיים וכו') בעיצוביהם. זה הגדיל את זמן ההתקנה וההסרה של החלק, ובתנאים של ייצור סדרתי, מפעלים השתמשו לעתים קרובות בציוד מיוחד, אם כי יקר יותר. בשנים האחרונות נוצרו מספר אלמנטים נוספים של USP, המאפשרים למכן הידוק של חלק.

עבור ענפים שונים של הנדסת מכונות, פותחו, תקנו ויוצרו שלושה גדלים סטנדרטיים של סטים של חלקים עבור USP, הנבדלים בקוטר המחבר, ברוחב החריצים וה מימדים כולליםמרכיבים עיקריים.

1. סט חלקים למכשירי הרכבה אוניברסליים ברוחב חריץ של 8 מ"מ לעיבוד מידות קטנות (220x120x100 מ"מ). העיצוב והמידות של אלמנטים USP-8 מוסדרים על ידי GOST 14582-69-GOST 14607-69.

2. סט חלקים למכשירי הרכבה אוניברסליים ברוחב חריץ של 12 מ"מ לעיבוד חלקים בגודל בינוני

(700x400x200 מ"מ). העיצוב והמידות של אלמנטים USP-12 מוסדרים על ידי GOST 15436-70-GOST 15465-70. קיימות שתי גרסאות של ערכה זו: ערכת התחלה למפעלים בעלי הספק נמוך עם כמות קטנה של עיבוד שבבי וערכה מורחבת למפעלים עם כמות גדולה של עיבוד שבבי.

3. סט חלקים למכלולים אוניברסליים ברוחב חריץ של 16 מ"מ לעיבוד חלקים גדולים (2500 X X2500X 1000 מ"מ). הוא משמש במפעלי הנדסה כבדה. העיצוב והממדים של אלמנטים USP-16 מוסדרים על ידי GOST 15636-70-GOST 15761-70.

ניתנים להחלפה מספר אלמנטים של USP-8, USP-12, USP-16 ואלמנטים של ציוד מתכוונן אוניברסלי טרומי מסוג אחר, למשל מוליכים טרומיים אוניברסליים, יחידות ממוכנות מתכווננות וכו'. זה מרחיב את היקף המתקנים.

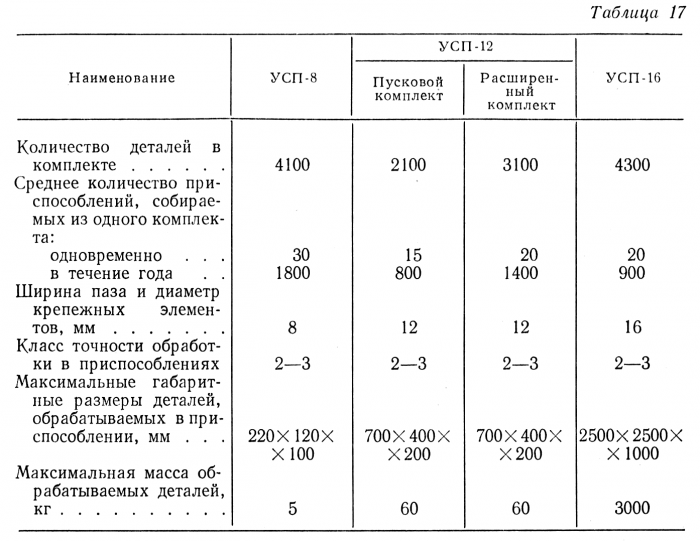

הנתונים העיקריים של ערכות USG1-8, USP-12 ו-USP-16 ניתנים בטבלה. 17 (מבוסס על חומרים מ-MGKTB Soyuztekhosnastka). פיתוח נוסף של USP הוא מערכת התקני הרכבה אוניברסליים מתכווננים (PUSP), שפותחה על ידי MGKTB Soyuztekhosnastka. ערכת ה-PUSP היא סט של מכלולים בלתי ניתנים להפרדה, לרבות מהדקים מהירים ממוכנים, מהם מורכבים אביזרים שונים לכרסום, קידוח, הקצעה, קידוח ועבודות נוספות.

אלמנטי ה-PUSP מאפשרים התקנה והידוק של חלקי העבודה ישירות על שולחן המכונה. ערכת ה-PUSP כוללת יחידות בסיס והידוק והנעים פנאומו הידראוליים. היחידות הבסיסיות שאינן ניתנות להפרדה כוללות מלחציה הידראולית, לוחית עם הנעה פניאומטית, יחידות הידראוליות, שהן לוחית עם מספר צילינדרים הידראוליים. אלמנטי ההידוק הם צילינדרים הידראוליים, מהדקים אקסצנטריים, מהדקים אוניברסליים וחלקים להתקנתם והידוקם במצבים שונים. להידוק מהיר של חלקי עבודה עם כוחות חיתוך נמוכים, משמשים גם מלחציים אקסצנטריים. בסט PUSP ניתנת עדיפות למכלולים שאינם ניתנים להפרדה, אשר מאיצים את תהליך ההרכבה ושינוי הפריסות, מפחיתות את מספר המפרקים, מה שמגביר את קשיחות המתקן ודיוק העיבוד.

הנעת האלמנטים ההידראוליים של ה-PUSP מתבצעת ממאיץ הידראולי פנאומטי, הממיר את לחץ האוויר הדחוס (4-6 ק"ג / ס"מ 2) ללחץ שמן גבוה (100-150 ק"ג / ס"מ 2), מה שגורם ניתן להשיג את כוחות ההידוק הדרושים עם יחסית מידה קטנהצילינדרים הידראוליים.

מידות החיבור של החלקים הבסיסיים של היחידות הראשיות של ה-PUSP מחוברות זו לזו עם הקבוצות הקיימות של התקני הרכבה אוניברסליים עם חריץ של 12 ו-16 מ"מ (USP-12, USP-16), מה שמאפשר להרחיב את אפשרות שימוש ב-USP על ידי הרכבת מכשירים ממוכנים במהירות גבוהה לעיבוד קבוצות גדולות של חלקים. מכשירים כאלה יכולים להחליף מספר מכשירים מיוחדים בייצור המוני ועיבוד קבוצתי של חלקים, שבהם בדרך כלל לא נעשה שימוש ב-USP.

PUSP מרחיב את היכולות הטכנולוגיות של USP ויש להם מספר יתרונות המאפשרים להם להתחרות עם מכשירים מיוחדים או קבועים ממוכנים במהירות גבוהה המשמשים בייצור המוני.

זמן ההרכבה הראשונית של המכשירים והחלפתם מצטמצם עקב השימוש ביחידות שאינן ניתנות להפרדה. באמצעות מכלולים שאינם ניתנים להפרדה במהלך המעבר מעיבוד חלק אחד למשנהו, ניתן להחליף את המכלול בהתאמה מחדש של המכשיר שכבר הורכב, הדורש פי 3-4 פחות זמן.

הנוכחות של ה-PUSP מאפשרת שימוש בשיטת עיבוד קבוצתית עם שינויים תכופים במתקני הייצור ומגוון רחב של חלקים מעובדים, שכן מתוך ערכת ה-PUSP ניתן להרכיב התקני קבוצה, אשר לאחר סיום העבודה מותאמים מחדש. לעיבוד קבוצה נוספת של חלקים.

מכונות אוניברסליות. ייצור בקנה מידה קטן לקידוח חורים בחלקים גליליים

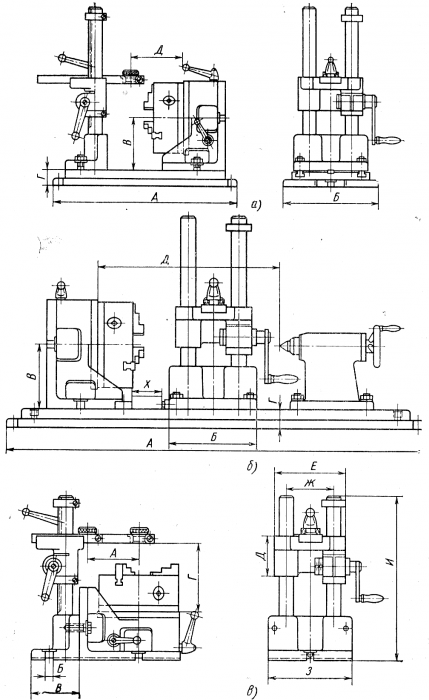

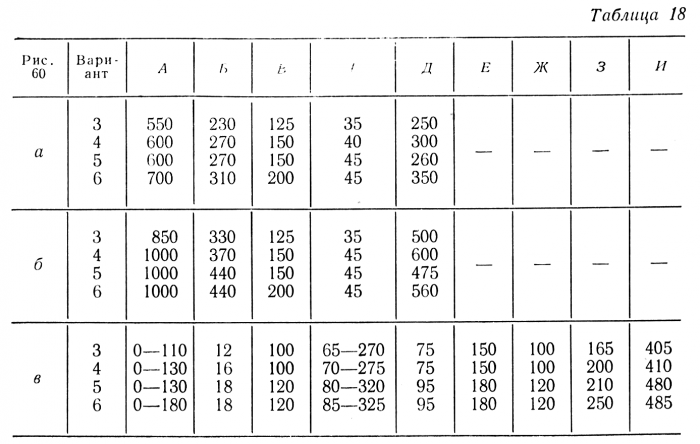

אורז. 60. ג'יג אוניברסלי לקידוח חלקים מהודקים בצ'אק בעל שלוש לסתות:

א - עם הידוק שלוחה; ב - עם תמיכה נוספת מהמרכז; в - מהצד של הקצה

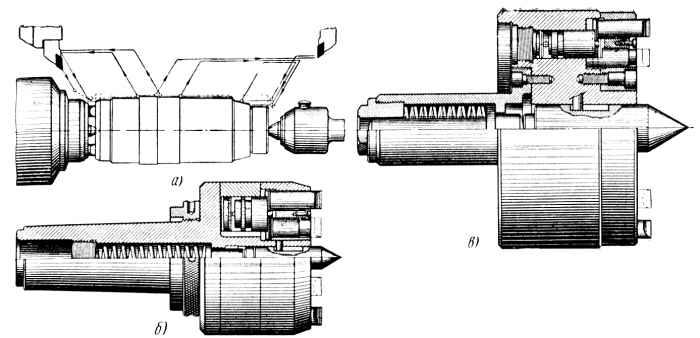

עם דיוק בסדר גודל של 0.1 מ"מ - רצוי להשתמש במוליכים אוניברסליים. המנצח האוניברסלי של שמידט-קוסטה, המוצג באיור. 60, א (טבלה 18), מאפשר לך לתקן את החלק בצ'אק בעל שלוש לסתות המותקן על משטח חלוקה. מוט מתכוונן עם שיח ג'יג להחלפה נע אנכית על שני מעמדים.

ג'יג זה מאפשר לך לקדוח, להטביע ולהשחיל חורים הממוקמים על המשטחים החיצוניים של חלקים גליליים.

באיור. 60, b מציג ג'יג דומה עם חלקי קיבוע במחסנית עם תמיכה מרכז אחורי.

לעיבוד בקצוות של חלקים גליליים כגון אוגנים, כיסויים, כוסות, נעשה שימוש במוליך אוניברסלי של אותה חברה (איור 60, ג). צלחת הפרדה של המנצח, נושאת צ'אק שלוש לסתות, מאפשר לך להשיג סידור זוויתי של חורים, ומוט נייד עם שרוול ג'יג מספק את הקיזוז הדרוש של החורים ממרכז החלק.

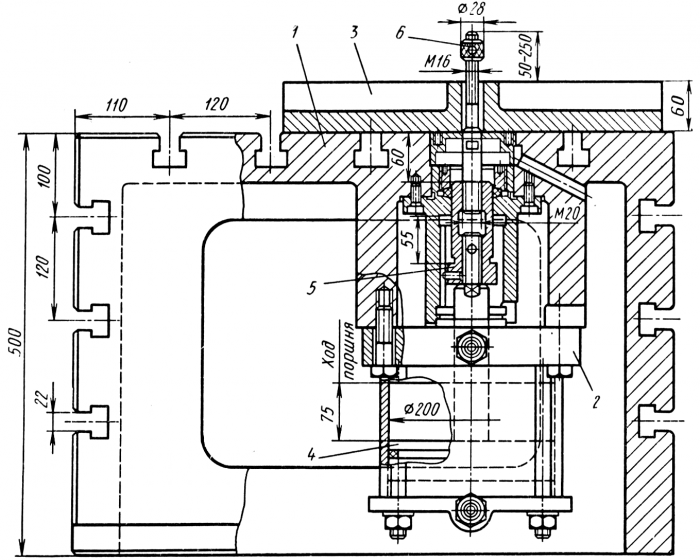

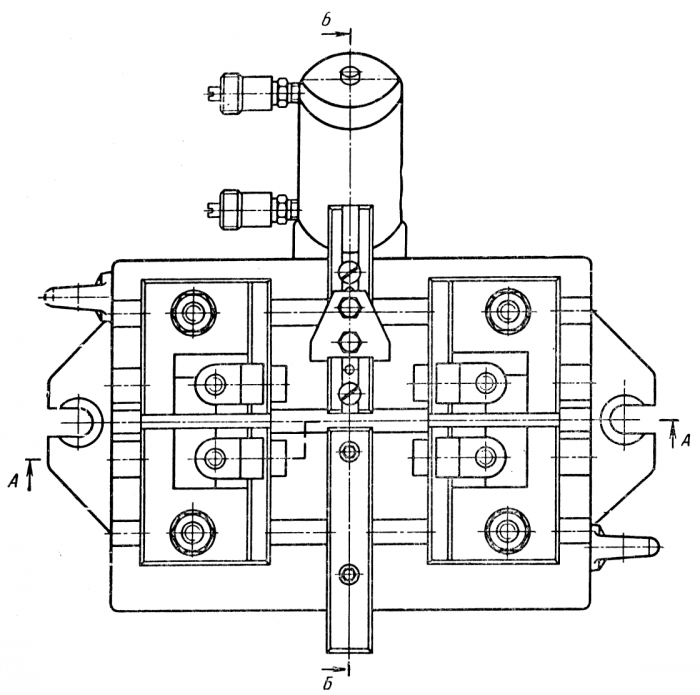

עם עלייה בהיקף הייצור, כמו גם לעבודה מדויקת, סוגי המוליכים האוניברסליים לעיל נחותים ממוליכי סלע עם התאמות מיוחדות, כמו גם המוליכים המיוחדים הפשוטים ביותר (לדוגמה, תקורה). רצוי לשלב את השימוש במנצחים מיוחדים עם מכשיר אוניברסלי לאבטחתם. באיור. 61 מציג שולחן נייח 1 (כן) עם מהדק פנאומטי 2 למכונת קידוח רדיאלית. חלקים או מוליכים לקידוח חורים מחוברים לשולחן בצלחת 3. כוח ההידוק מועבר מהבוכנה הפנאומטית 4 דרך מצמד ההברגה 5, המחובר למוט הבוכנה ולבורג 6. בלחץ רשת של 5 kgf / cm 2, הכוח שפותח על ידי הגליל הפנאומטי מגיע ל-1500 kgf.

באיור. 62 מציג ג'יג מיוחד לקידוח חלקים כגון דקים, המותקן על שולחן עם מהדק פנאומטי. המכשיר מורכב מבסיס

אורז. 61. שולחן עם מהדק פנאומטי למכונת קידוח רדיאלית (עמוד פנאומטי)

חלק 1, קבוע על השולחן B (כן), והתאמות הניתנות להחלפה - לוחות ג'יג 2. חלקי העבודה לעיבוד מותקנים על פסי התמיכה 3 ונלחצים אל הפסים 4 עם מהדק 5. כוח ההידוק מועבר ל- מהדק 5 מההידוק הפנאומטי של הארון דרך פין 6, ידית 7 והבורג 8.

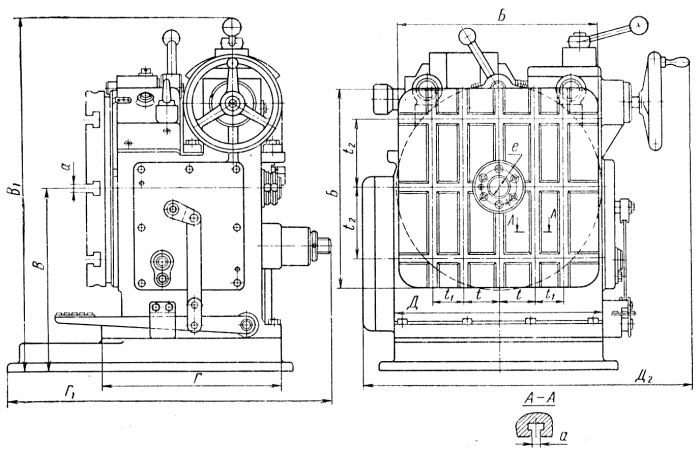

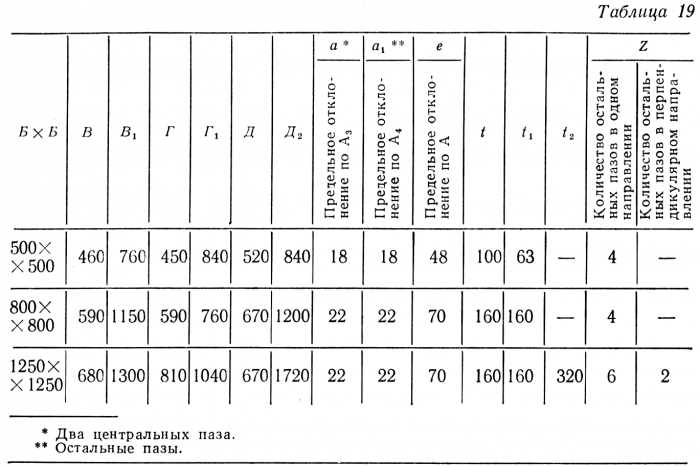

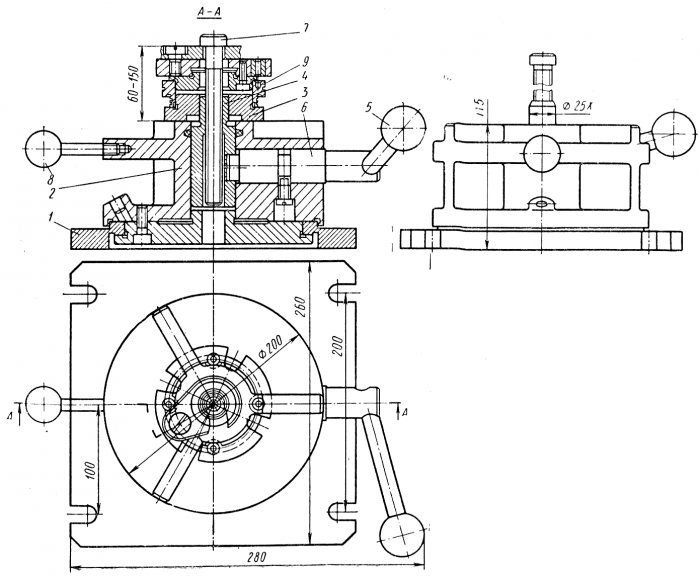

הסוג הנפוץ ביותר של כלי מכונה אוניברסליים הם טבלאות ועמודות סיבוביות עם ציר סיבוב אנכי ואופקי. הם מיוצרים בגדלים וסוגים שונים, בדרגות שונות של דיוק חלוקה, עם ידני, פנאומטי, הידראולי ו נסיעה חשמלית, עם מחזור עבודה אוטומטי ולא אוטומטי. שולחנות אינדקס ומעמדים אוניברסליים משמשים לביצוע פעולות שונות על קידוח אנכי ורדיאלי, כרסום וכרסום מכונות משעממות, וגם מובנה במבנה של מכונות מודולריות (במיוחד בגדלים קטנים). שולחנות האינדקס המבטיחים ביותר, בהם החלוקה והקיבוע מתבצעים על ידי שני גלגלי הילוכים שטוחים (המשרד "Fibro"), המספקים דיוק חלוקה של ± 3 ". שולחנות אינדקס עם הנעה פניאומטית ומנגנון ראצ'ט של סיבוב וקיבוע, דומה לטבלה המוצגת באיור 63. טבלה זו יכולה לעבוד במחזור אוטומטי.

אורז. 62. מכשיר הגדרה מיוחד לקידוח חלקים כגון רצועות על שולחן עם מהדק פנאומטי

אורז. 63. שולחן חלוקה Ø 250 מ"מ עם הנעה פניאומטית של מנגנון החלוקה

אורז. 64. מתלה חלוקה עם פלטה 800X800 מ"מ

עבור עבודות קידוח ושעמום המבוצעות במכונות קידוח רדיאליות, במכשירים עם כיוון כלי, נפוצים עמודי אינדקס סיבוביים שפותחו על ידי Orgstankinprom עם ציר סיבוב אופקי וממדי לוח פנים של 500x500, 800x800 ו-1200x1200 מ"מ. מתלים עשויים עם תמיכה אחת ושתי, המאפשרת לך להתקין עליהם שלוחה (או עם תמיכה) התקני הידוק או חלקי עבודה שונים. החלק הסיבובי של המתלה מונע על ידי מנוע חשמלי דרך תיבת הילוכים; המעמד ננעל אוטומטית לאחר סיבוב של 90 מעלות. ניתן לעצור את לוח הפנים בכל מצב אחר ולנעול אותו ידנית. דיוק החלוקה בקיבוע אוטומטי של לוח החזית הוא 3 אינץ'. דיוק נמוך יחסית זה מפוצה על ידי העובדה שהכלי, שיש לו חופש בצ'אק להחלפה מהירה, מונחה לאורך התותבים של המכשיר.

באיור. 64 הופעות צורה כלליתמתלה חלוקה עם לוח חזית 800x800 מ"מ. המעמד נשלט על ידי דוושת רגל. המתלה מותקן בבור, מה שמאפשר סיבוב של חלקים בעלי מידות החורגות ממידות לוח החזית. המידות העיקריות של מדפי האינדקס ניתנות בטבלה. תשע עשרה.

מכשירי התאמה מיוחדים. האיחוד של האלמנטים הגיאומטריים של חלקים יוצר תנאים במפעל לשילוב חלקים דומים מבחינה מבנית לקבוצות בעלות אותו סוג ונבדלים רק בגודלם או באלמנטים נוספים (חורים, חריצים, קרחות

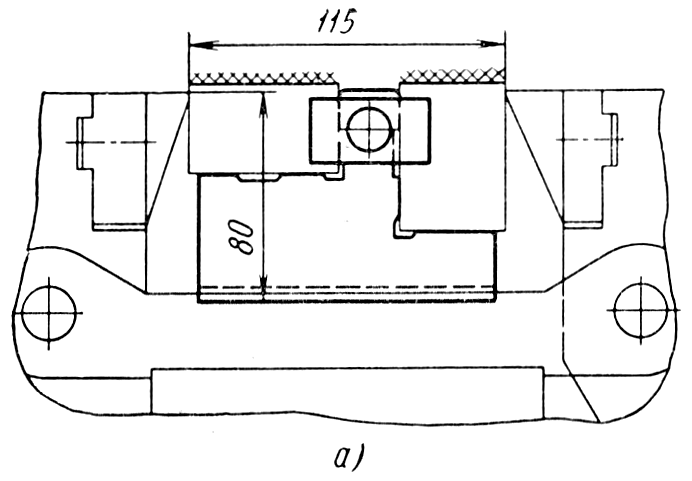

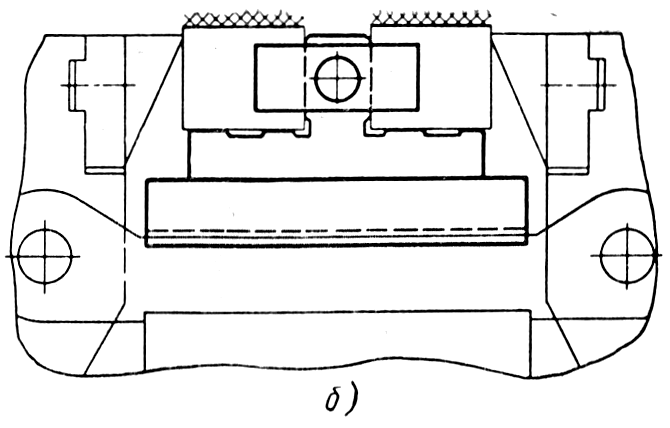

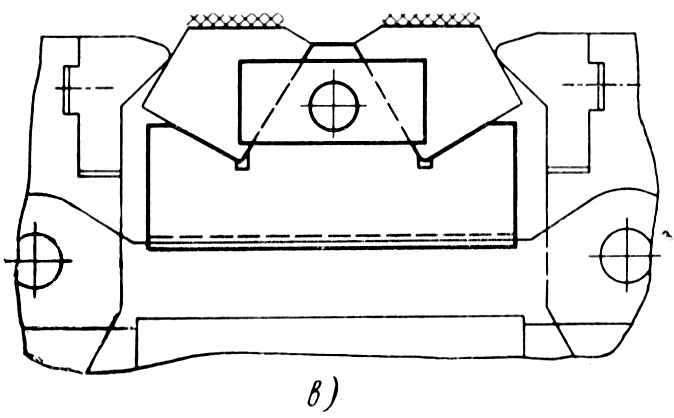

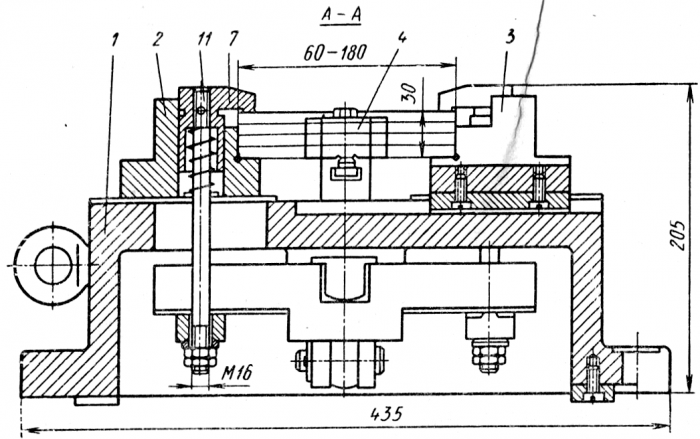

אותנו וכו'). יחד עם זאת, יתרונות כאלה של התקני התאמה מיוחדים כמו דיוק איתור והתקנה מהירה של חלק נשמרים, ומתווספת אפשרות של מעבר לקבוצה של חלקים דומים מבחינה מבנית. מכשירי הגדרה מיוחדים משמשים עבור כרסום, קידוח, משעמם ועבודות אחרות. באיור. 65 מציג התקן הגדרה מיוחד לכרסום המישורים של חלקים כגון רצועות וטריזים על אנכי מכונות כרסום... המכשיר מורכב מחלק בסיס 1 (עם מהדקים הידראוליים מובנים) ומערכים ניתנים להחלפה 2. לוחית ביניים 3, המשמשת להקטנת גובה ההגדרות, מותקנת במישור העליון של חלק הבסיס לאורך המפתחות 4 ומקובעים עם ברגים 5, 6 ואומים 7. הידוק בו-זמני של שני חלקים מעובדים מתבצע על ידי ארבעה מהדקים שלובים 8 ו-9. תוספות 10 ו-11 להחלפה משמשות להקטנת גודל ההידוק. כוח ההידוק מועבר ללחציים מהצילינדרים הידראוליים דו-בוכנתיים חד-פעמיים 12. המכשיר מאפשר עיבוד חלקים באורך של 100 עד 800 מ"מ, רוחב של 50 עד 80 מ"מ וגובה (עובי) של 18 עד 50 מ"מ. באיור. 66, a-c מציג דוגמאות של התאמות הניתנות להחלפה להתקן המוצג באיור. 65.

כלי מיוחד לכרסום אוגנים וכיסויים מוצג באיור. 67. המכשיר מורכב מחלק בסיס 1 עם מהדק הידראולי מובנה והתאמות הניתנות להחלפה 2 המותקנות במישור העליון. קיבוע חלקי העבודה מתבצע ע"י מהדק 3,

אורז. 65. מכשיר כוונון מיוחד עם מהדקים הידראוליים מובנים לכרסום חלקים כגון רצועות וטריזים

אורז. 66. הגדרות הניתנות להחלפה עבור המכשיר עבור כרסום רצועות וטריזים (צלבים מראים את המשטח לעיבוד)

אורז. 67. כלי מיוחד לכרסום אוגנים (צלבים מראים את פני השטח לעיבוד)

העברת כוח ההידוק מהבוכנה של צילינדר הידראולי חד-פעמי 4 דרך בורג מתכוונן 5. בהתאם לגובה חלקי העבודה המעובדים, המיקום האנכי של המקל מותאם על ידי ברגים 6 ו-5. דרך האיחוד 7, נוזל מסופק לצילינדר.

הגדרות הניתנות לשינוי עבור המכשיר מאפשרות לך לעבד חלקים בקוטר של 50 עד 100 מ"מ בגובה של 15 עד 60 מ"מ.

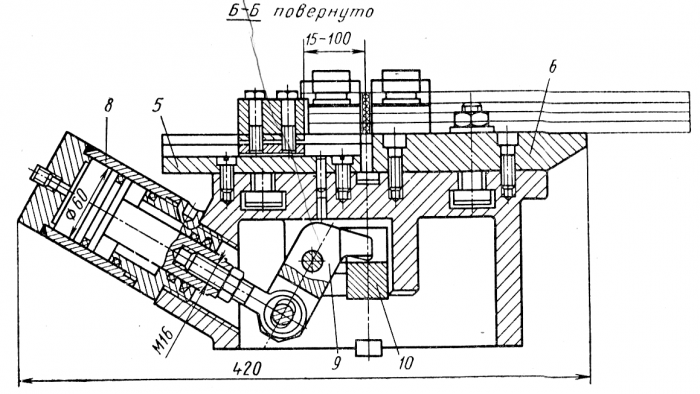

כדוגמה למכשיר מיוחד שאינו דורש התאמות הניתנות להחלפה, איור. 68 מציג מכשיר לחיתוך חלקים כגון רצועות. המכשיר מורכב מחלק בסיס 1 עם מהדקים מובנים ורכיבי הגדרה מתכווננים: רצועות 2, 3 ועצירה 4. המכשיר מותאם מחדש על ידי סידור מחדש של הפסים 2 ו-3 בחריצים של בית 1, וכן על ידי סידור מחדש והתאמת המיקום של המעצור 4, המוזז לאורך החריץ של הרצועה 5. החלקים שיש לחתוך מותקנים על הבלטות של רצועות 2, 3 ורצועות 5, 6.

כוח ההידוק מועבר אל המהדקים 7 מהצילינדר ההידראולי כפול 8 דרך הידית 9, המוט 10 והפינים 11.

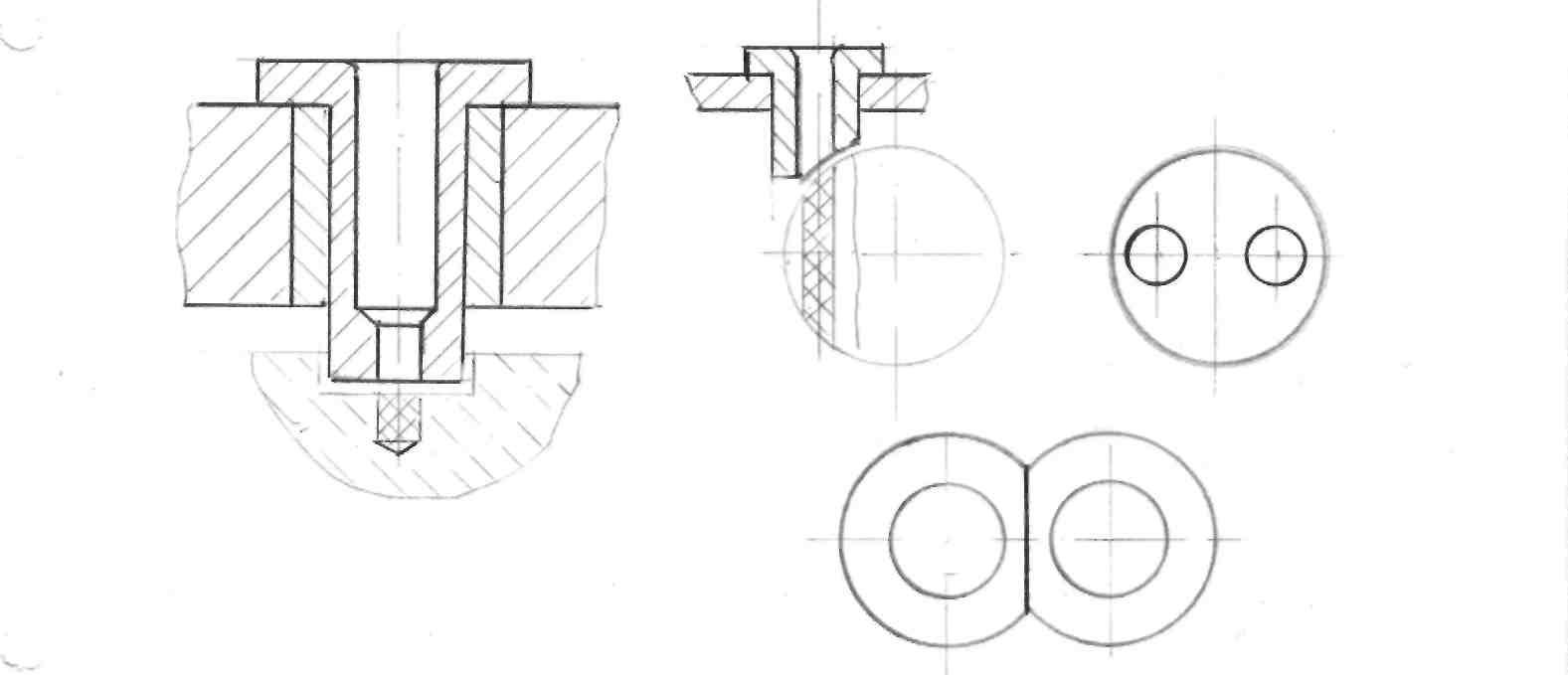

כדי לקדוח קבוצה של חלקים מסוג אוגן, נעשה שימוש במכשיר התאמה מיוחד, המוצג באיור. 69. המכשיר מורכב מלוח 1, חלק סיבובי 2 והתאמות הניתנות להחלפה 3. ההתאמות מתוכננות בנפרד עבור כל חלק עבודה. הם מורכבים מחלק תומך למרכז את חומר העבודה וג'יג תקורה. ההתאמות מותקנות במישור העליון של המכשיר לאורך השוק הגלילי של הבוכנה 4. כאשר הידית 5 מסובבת, הציר האקסצנטרי 6 דרך הבוכנה 4 והמוט 7 מקבעים את חלק העבודה 9 יחד עם ההתאמה במכשיר גוּף.

הג'יג מקובע על השולחן של מכונת הקידוח האנכית, והחלק מובא לציר הציר על ידי הידית 8, שמניעה את החלק הסיבובי יחד עם ההתאמה.

מידות החלקים המעובדים במכשיר זה לא יעלו על 200 מ"מ בקוטר המרבי של האוגן; לאורך בליטת האוגן בצד השני, עליהם להיות בקוטר של לפחות 30 מ"מ עם עובי כולל של החלק שלא יעלה על 120 מ"מ.

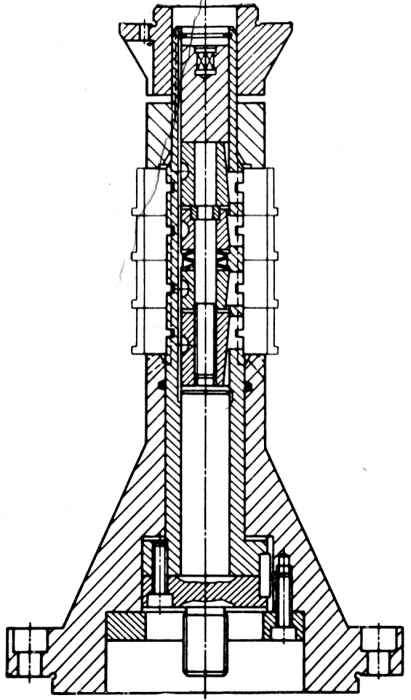

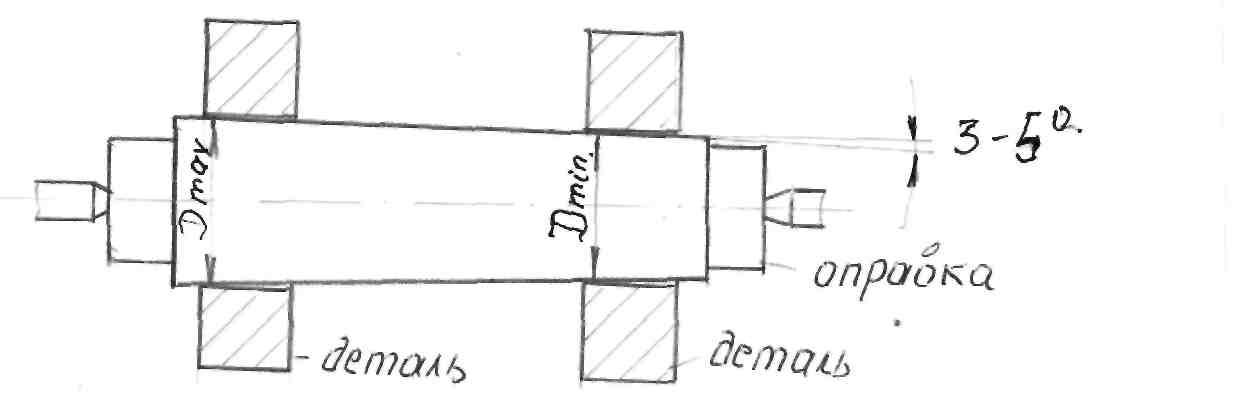

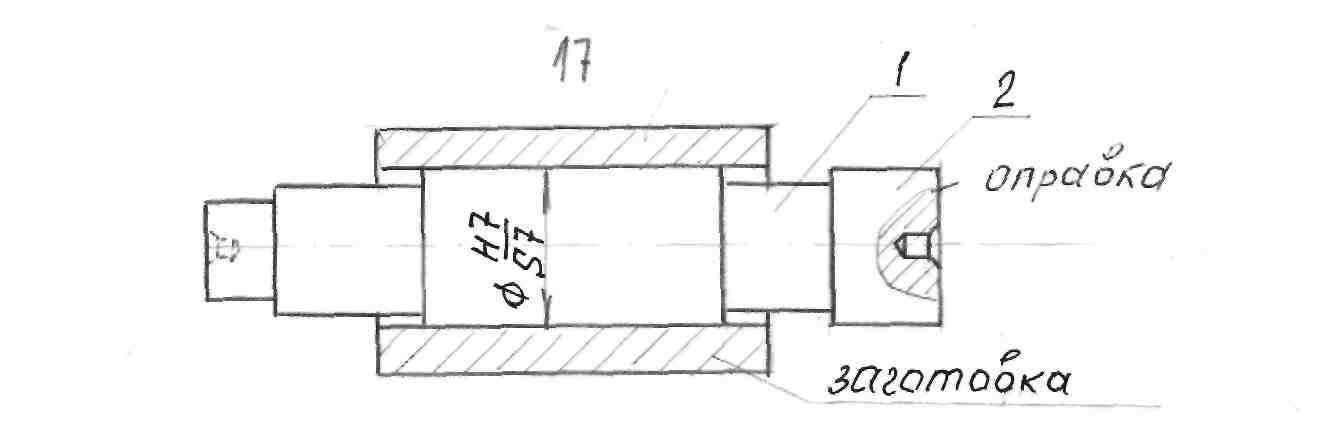

מדורי הרחבת דיוק. כאשר מעבדים חלקים כגון גופי מהפכה עם חורים מרכזיים מדויקים (גלגלי שיניים, תותבים, טבעות וכו'), ישנם שני כיוונים שונים מהותית בבניית התהליך הטכנולוגי: העיבוד הסופי של המשטחים החיצוניים והפנימיים של החלק ב. הגדרה אחת או עיבוד של אחד המשטחים על הבסיס המשטח השני המוגמר. מכיוון שברוב המקרים לא מתאפשר גימור עיבוד בהגדרה אחת של המשטחים החיצוניים והפנימיים, יש חשיבות רבה לציוד לריכוז מדויק של החלק במהלך הגימור. הדיוק הגדול ביותר מושג כאשר החלק מותקן על מדרל קשיח עם מתחדדי של 1: 100, המשמש בחנויות כלים ובתיקונים.

אורז. 68. מכשיר מיוחד לחיתוך חלקים כגון רצועות (מקום החיתוך מוצג עם צלבים)

אורז. 68 (המשך)

אורז. 69. כלי מיוחד לקידוח חלקים מסוג אוגן

עם זאת, כאשר החלק מותקן על ציר מחודד, מיקום צירי קבוע של החלק אינו מובטח. בנוסף, ההתקנה וההסרה של החלק על מדרלים כאלה מתבצעת באופן ידני. מסיבות אלה, השימוש במדרלים מתרחבים הוא מבטיח ביותר, שיש להם מספר יתרונות על פני קשיחים: מהירות ההסרה וההתקנה של החלק במהלך האוטומציה של תהליך זה, הקביעות של המיקום הצירי של החלקים, אפשרות להתבסס על החור שנעשה לפי דרגות הדיוק 3-4.

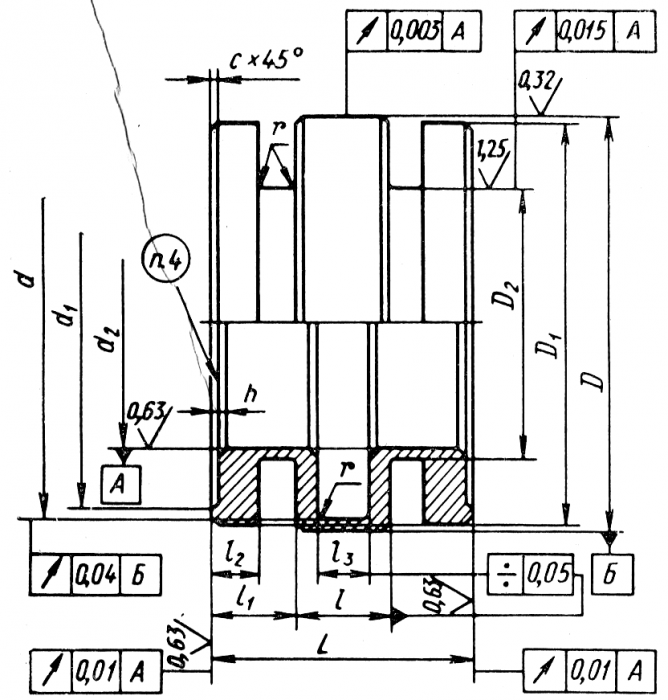

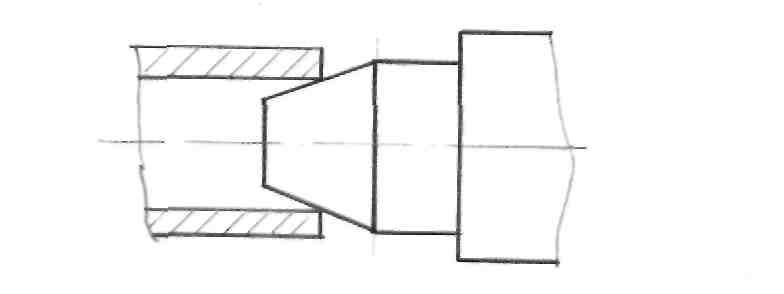

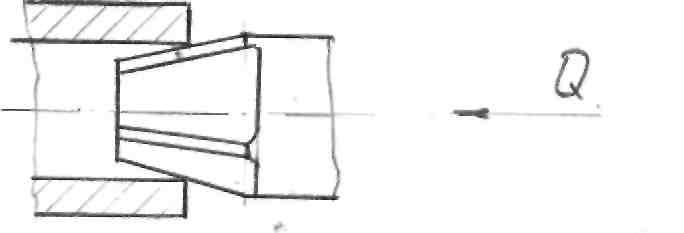

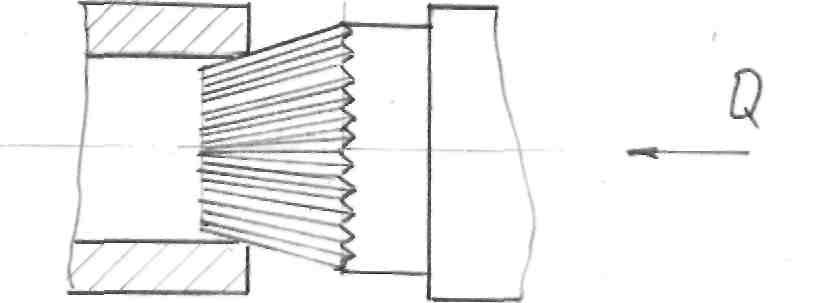

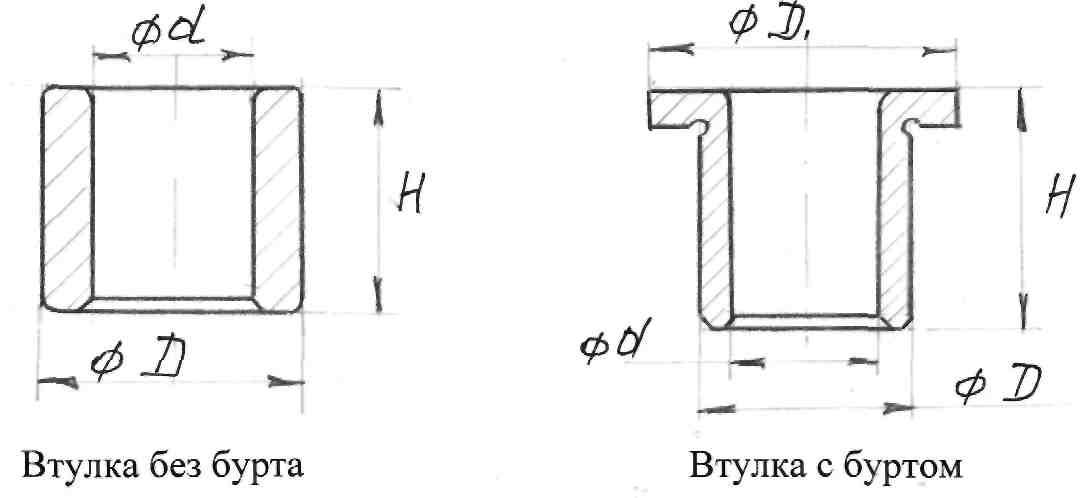

כלי מכונות מדויקים כוללים מדרלים עם תותבים גליים לעיבוד חלקים כגון טבעות, תותבים ושרוולים. אלמנט ההידוק המרוכז של המדרל (שרוול גלי) נטען בכוח דחיסה צירי ומתעוות. איפה קוטר פנימיהשרוול הגלי יורד והחיצוני גדל. משטח פנימיהשרוול הגלי מרוכז במדויק ומהודק לציר, בעוד השרוול החיצוני מרכז ומאבטח במדויק את חומר העבודה.

כמות עומס הלחיצה הצירית שיש להפעיל על התותב הגלי כדי למרכז ולאחוז בצורה מאובטחת את חלק העבודה תלוי בגודל התותב. לדוגמה, עבור שרוול עם ממדים D = 20 מ"מ ו- L = 20 מ"מ, עומס זה הוא Q = 220 kgf; ב-D = 50 מ"מ ו-L = 30 מ"מ Q = 600 kgf; עם D = = 100 מ"מ ו-L = 50 מ"מ Q = 1600 kgf.

מחקרים ניסיוניים ותצפיות תעשייתיות מראים כי בעת שימוש במדרלים עם תותבים גליים, ניתן לשמור על היציאה הרדיאלית של המשטחים החיצוניים המעובדים של חלקי העבודה בתוך דרגות הדיוק ה-2-4 בהתאם ל-GOST 10356-63. לפיכך, סוכות גליות הן המדויקות ביותר מבין סוכות מרכזות עצמיות מודרניות. התקני הידוק... במונחים של דיוק המרוכז שהושג של חלקי העבודה, רק מדרסים גליליים מדורגים דומים להם. עם זאת, בעת שימוש במדרסים גליליים מדורגים, בחירה סלקטיבית של ריקים היא בלתי נמנעת, בעוד שמנדלים עם תותבים גליים מאפשרים עיבוד ריקים עם סטיות במידות הקוטרליות של חורי הבסיס בתוך 1-2 מחלקות דיוק (בהתאם לערך הנומינלי של קוטר זה).

חומר לייצור תותבים גליים - פלדה כיתה 60S2HFA לפי GOST 14959-69, קשיות לאחר התקשות HRC 42-46. דרגות פלדה 60С2А ו- 65С2ВА מותרות עבור תותבים עם ממדים D = 19.99 ÷ 39.98 מ"מ ו- D = 84.968 ÷ 94.968 מ"מ; פלדות בדרגות 60S2A, 65S2VA, 50KhFA ו-60S2 עבור תותבים במידות D = 44.98 ÷ 54.97 ו-D = 99.968 מ"מ; פלדות בדרגות 60S2A, 65S2VA, 50KhFA, 60S2, 55S2, 55GS ו-65G עבור תותבים במידות D = 59.07 ÷ 79.97 מ"מ.

כדי להבטיח דיוק גבוה של ריכוז של חלקי עבודה, יש לייצר את המדרל עם תותבים גליים בצורה מדויקת מאוד.

אורז. 70. בסיסי דרישות טכניותעבור תותבים גליים עבור מדרסים מדויקים

דרישות בסיסיות לממדים ו פרמטרים גיאומטרייםתותבים מוצגים באיור. 70. יש לשמור על יציאת ציר המדרל בתוך דרגות הדיוק ה-1-2 בהתאם ל-GOST 10356-63. במהלך הפעולה, מנדלים עם תותבים גליים נשחקים, מה שמפחית את הדיוק של ריכוז חלקי העבודה בממוצע של 3-5 מיקרון עבור כל 25-30 אלף קיבועים.

השימוש במדרלים עם תותבים גליים, יחד עם גובה דיוק הריכוז, מאפשר להשיג עגולות גבוהה של המשטחים המעובדים במכונה של חלקים, לרבות בעלי קירות דקים. זאת בשל העובדה שכוח תיקון חומר העבודה על ידי תותבים גליים מופץ באופן שווה סביב היקף חור הבסיס. עיוותים של חלקי עבודה תחת פעולת כוחות כאלה הם אחידים ואינם גורמים לאי-עיגול. מהבחינה הזו, מדדים עם תותבים גליים משתווים לטובה עם מכשירי פקה, קולט ו-Wedge-plunger עם כוחות הידוק מרוכזים.

בחלקי עבודה אמיתיים, חורי התייחסות הם תמיד לא מעגליים. בעת שימוש במדרלים עם תותבים גליים, חוסר העגול של חורי הבסיס של חלקי העבודה מועבר למכונות משטח חיצוני... עם זאת, ניתן להפחית את חוסר העגול של המשטח המעובד בכפי 2.5 בהשוואה לחוסר העגול של חור הבסיס.

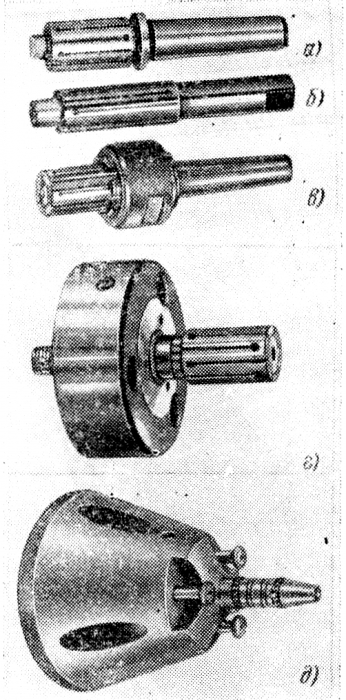

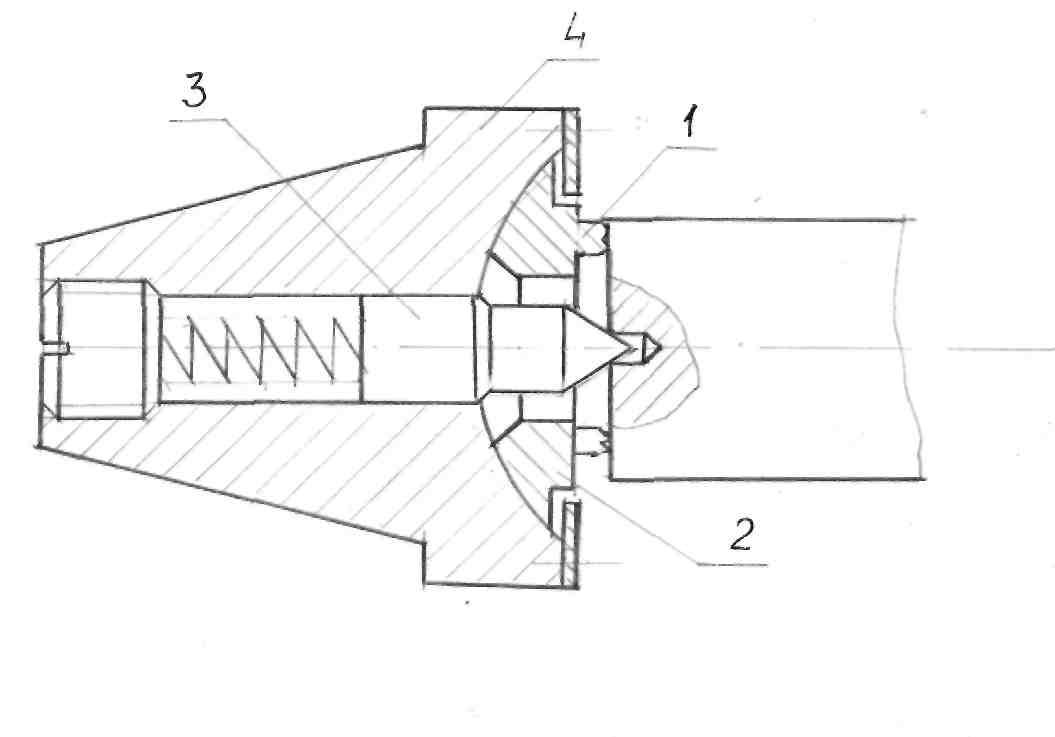

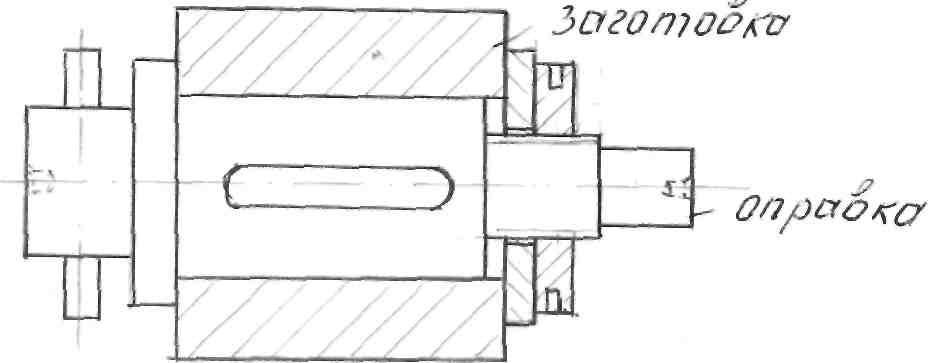

אורז. 71. מנעולים עם תותבים גליים: א - מרכז; b - מאוגן; c - שלוחה (Morse taper 1)

חודים עם תותבים גליים מבטיחים העברת כוחות מומנט וגזירה במהלך פעולות הגימור, בעלי ממדים קוטרליים קטנים יחסית עיצוב פשוט, יכול להתבצע על כלי מכונות אוניברסליים. בעת שימוש בהידוק פנאומטי, הידראולי או אלקטרומכני, המדרלים פועלים במהירות. מנדלים עם תותבים גליים יכולים להיות בעלי עיצוב מרכזי, בעל אוגן או שלוחה (איור 71) ולשמש להדק חלקי עבודה עם חורי בסיס מוצקים, לסירוגין, מדורגים או עיוורים.

יש לעוות תותבים גליים רק בטווח העיוות האלסטי. לכן, המתחים הגדולים ביותר המתעוררים בשרוול במהלך פעולת הציר צריכים להיות קטנים ממתח התפוקה σ 0.2 של החומר שלו. מצב זה מובטח על ידי שימוש בחומרים מתאימים וטיפול בחום של התותבים.

חישובים של פרמטרים גיאומטריים, כוח וחוזק של תותבים גליים מבוצעים בשיטות של תורת הגמישות המיושמת. מתודולוגיית החישוב פותחה באוניברסיטה הטכנית הממלכתית של מוסקבה. נ.ע.באומן טכנולוגיה. מדעים א.א שתילוב.

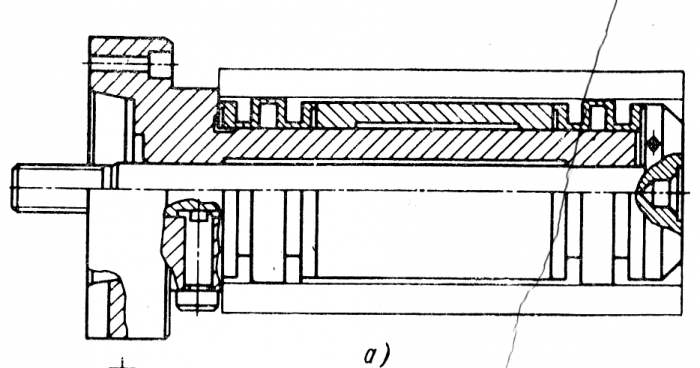

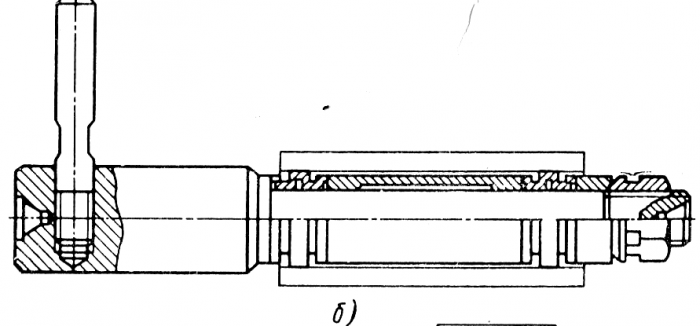

אחד המדנים המתרחבים המדויקים ביותר הוא מגוון המנדלים של החברה המתמחה "Tobler" (צרפת), שחלקם מוצגים באיור. 72. ציר מתרחב שלוחה עם קולט שמתרחב באמצעות מפתח ברגים (איור 72, א) מספק דיוק מרכוז של 0.02 מ"מ.

המרכז המתרחב (איור 72, ב) משמש בייצור בודד. הסידור הדו-צדדי של החריצים בקולט מספק טווח התפשטות של עד 4-5 מ"מ עם דיוק מרכוז של 0.02-0.03 מ"מ.

בלוחיות שלוחות (איור 72, a ו-d), ההידוק מתבצע או עם אום עגול (איור 72, c), או עם מוט המחובר לצילינדר הידראולי או פנאומטי.

למחבק הקולט (איור 72, ה) יש מעצורי קצה נשלפים, המאפשרים ליצור חריץ של שני קצוות החלק בהתקנה אחת של החלק.

בעת חיתוך חבילה של מספר גלגלי שיניים במכונות כביסה, התקנת החלקים מתבצעת בדרך כלל על גבי ציר גלילי, מה שמוביל לריכוז לא מדויק של חלקים בודדים באריזה. טובלר יצרה ציר מתרחב עבור מכונות לכיבוי ציוד (איור 73), כאשר כל אחד מהחלקים שיש להדק מרוכז על ידי קולט מתרחב נפרד. לפעולות מדויקות במיוחד, כמו גם לשליטה על חלקים מדויקים, ניתן להשתמש במדרלים מתרחבים עם הידרופלס (העיצוב הוא פטנט על ידי Tobler), המספקים דיוק מרכוז של 0.002-0.004 מ"מ.

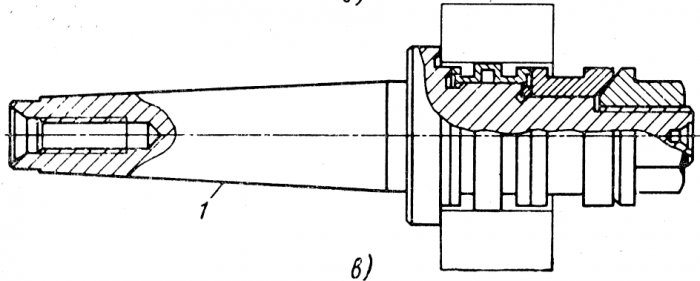

צ'אקים של נהג סוף. עבור סיבוב חלקים כגון פירים, רצוי להשתמש בצ'אקים קצה המחליפים מהדקים וצ'אקים לדרייבר. השימוש בצ'אקים מסוג זה מאפשר לטחון את כל המשטחים החיצוניים בהתקנה אחת. פיר מדורג, אשר יעיל במיוחד בעת עיבוד פירים על מחרטות CNC מרובות תומכות, כולל כאלו עם תנועת עבודה של הכלי בכיוון הן אל ה-headstock והן אל tailstock (איור 74, א). דחסים להנעת קצה יכולים להיות בעלי עיצובים שונים: להתקנה בקונוס הציר ולהרכבה על אוגן (איור 74, b ו-c).

כאשר מתקינים את החלק על מרכז הצ'אק ולוחצים עליו עם עמוד הזנב, המרכז הצף מוזז עד לעצירה של קצה החלק בפינים הנעים. כדי לפצות על חוסר יישור אפשרי של פני הקצה של החלק, פיני ההנעה עם הקצה האחורי שלהם נשענים על אטם שיכוך.

המומנט המועבר על ידי צ'אק הנהג הקצה תלוי ביחס בין קוטר ההידוק של הנהג ל הקוטר הגדול ביותרפרטים, שחייבים להיות לפחות 1:2; כוח כלפי מטה שנוצר על ידי המרכז האחורי; החומר המעובד ותכונותיו המכניות; כיוון תנועת ההזנה (בעת הזנה מהציר אל עמוד הזנב, יש להכפיל את כוח הירידה המחושב).

אורז. 72. מדורי הרחבת דיוק מטובלר (צרפת):

a - ציר שלוחה עם מהדק מפתח; b - מרכז מרכז; c - ציר שלוחה עם שחרור יד חופשית; d - צ'אק כוח עם תושבת אוגן וקולט מתרחב; d - צ'אק ממונע עם מעצורים נשלפים

אורז. 73. ציר הרחבה מטובלר (צרפת) למכונות חיתוך גלגלי שיניים

ל עבודה אמינהשל מחסניות הנעה יש צורך שהאי-יישור של פני הקצה של החלקים על היקף מיקום הכוננים לא יעלה על 0.1 מ"מ (יפוצה על ידי מנחת), לכן, עדיף לטחון או לחורר את הקצוות של המחסניות. ריקים, במקום כרסום. השחזה של פינים מונעים צריך להתבצע רק כסט - בגודל אחד, עם תנודות באורך לא יותר מ 0.01-0.02 מ"מ.

תפסי קולט בגדלים רבים. קולטים הידוק עבור מחרטות צריח, מחרטות ומכונות מסתובבות אוטומטיות, ככלל, מאפשרים לתקן תנודות בקוטר המוט לא יותר מ-0.1-0.2 מ"מ. מסיבה זו, מכונות מסוג זה חייבות להיות בעלות מגוון גדול של תפסי קולט שניתן להחליף בעת הגדרת המכונה. בתנאים של ייצור בקנה מידה קטן, יעיל להשתמש בקולטי הידוק מרובי גדלים מסוג קולטים מבית Pratt-Barnerd (אנגליה).

אורז. 74. צ'אקים עם קצה ההנעה של שמיד-קוסטה:

א - תרשים של סיבוב הפיר בהתקנה אחת באמצעות פנים צ'אק נהג; ב - עיצוב הצ'אק המותקן בקצה הציר; ג - העיצוב של צ'אק הנהג עם הרכבה על אוגן

קולטים של חברה זו שונים מהסוגים הידועים של קולטים: גוף הקולט אינו מתעוות במהלך הפעולה, וההידוק מתבצע על ידי שש ספינות זזות בעלות תנועה רדיאלית בחריצי הקולט. כל גודל סטנדרטי של קולט כזה, מבלי להחליף את הבטנות, מספק הידוק של סרגל או חתיכה בטווח קוטר של 2.5-3.0 מ"מ. כך, למשל, גודל הקולט הראשון מספק הידוק של בר Ø 1.6-4.8 מ"מ, גדלי הקולט הבאים מכסים בקוטר 3.2-6.4; 6.4-9.5; 9.5-12.7; 12.7-15.9 מ"מ וכו'. השימוש בקולטים בגדלים רבים במכונות מסתובבות, במכונות אוטומטיות עם מוט חד-ציר, במחרטות ובמכונות הפעלה המבצעות את הפעולות השניות, מפחית מספר פעמים את סט קולטי ההידוק ומצמצם את זמן הציוד מעבר. במקרים מסוימים, השימוש בקולטים הידוק מרובי גדלים מאפשר לך לעבור לעיבוד של חומר מגולגל חם במקום אחד מכויל.

ספרות משומשת: "מיכון מורכב ואוטומציה בחנויות מכונות" מחברים: Zhdanovich V.F., Gai LB ..

הורד תקציר: אין לך גישה להורדת קבצים מהשרת שלנו.

איכותו של מוצר מסוים נקבעת במידה רבה על ידי אמצעי הייצור שלו. בתעשיית ההנדסה, יש חשיבות מיוחדת למאפיינים הטכניים של כלי מכונות וציוד נלווה, המעורבים ישירות בעיבוד, הרכבה והרכבה של מוצרים. אבל גם תפקיד משמעותי, מנקודת מבט של הבטחת איכות התוצאה, הוא משחק על ידי ציוד טכנולוגי, שהוא קומפלקס שלם של מכשירים נוספים עבור יחידות הייצור העיקריות.

מידע כללי על ציוד טכנולוגי

קטגוריית הציוד הטכנולוגי כוללת הן ציוד עצמאי והן רכיבים מובנים, שתפקודם בא לידי ביטוי באיכויות תהליך ייצור... באשר ליחידות בודדות, הן יכולות לתרום גם למאפייני פעולת הקו בצורה עקיפה, מבלי להיות קשורה ישירות ליכולתה. כעת כדאי לשקול אילו פונקציות מבוצעות על ידי ציוד טכנולוגי וכלי עבודה כחלק ממתחם ייצור. משימותיה העיקריות הן שמירה על האיכות הסטנדרטית של המוצרים המיוצרים, הגדלת היקפי הייצור, צמצום והקלת העבודה של אנשי השירות וכו'. מטרות אלו מושגות על ידי ביצוע יעיל יותר של פעולות הכנה באמצעות אלמנטים של כלי עבודה, הרחבת היכולות הטכנולוגיות של מכונות, צמצום ריקים בזמן עיבוד ושיפורים אחרים בתהליך הייצור.

סוגי ציוד

החלוקה הבסיסית של ציוד טכנולוגי נעשית על בסיס מטרה. בפרט, ישנם אלמנטים בקרה, הרכבה, כלי מכונה, הידוק והנעה של ציוד ציוד. כלי הבקרה משמשים כרכיב עזר בשלב הביקורת של מוצר מיוצר לעמידה בתקנים. מכשירי הרכבה מגבירים את היעילות של הרכבת אלמנטים מוגמרים למבנה בודד, מכשיר או קומפלקס. כלי המכונה הנפוצים ביותר, שנוכחותו משפיעה על שיפור מאפיינים מסוימים של המוצר המיוצר - למשל, חוזק, עמידות בפני שחיקה או עמידות המיסב. התקני קיבוע נוספים, בתורם, משפרים את הטכניקה של תיקון אותם חלקי עבודה במהלך עיבוד או תנועה בתוך אתר הייצור. בהתאם, כלי העבודה הנעים הוא מרכיב בתשתית הלוגיסטית ואחראי על יציבות ודיוק תנועת המוצרים באותו קו מסוע.

אוטומציה של כלי עבודה

בעבר, הפונקציות של כלי העבודה הוקצו בעיקר ל אמצעים טכנייםמיועד לטיפול ידני. אז הופיעו עמיתים ממוכנים יעילים ופרודוקטיביים יותר. על השלב הנוכחיבפיתוח תהליכים טכנולוגיים, כלי עבודה ניחנים יותר ויותר בפונקציות אוטומציה. חשוב לציין שהמקור המניע לאוטומציה הוא הציוד העיקרי, השולט על יחידותיו העיקריות על פי אותו עיקרון. יחד עם זאת, הציוד הטכנולוגי יכול לעבוד על פי דגם משולב, ובמצב חצי אוטומטי. במקרים כאלה, צפוי גם עיקרון מיושם חלקי של בקרה ממוכנת. לשם כך, כוננים הידראוליים או פנאומטיים משמשים. כך או אחרת, אבל כמעט כל הארגונים המודרניים עוברים באופן פעיל או כבר עברו ליישום הרעיון של בקרה אוטומטית.

ייצור ציוד טכנולוגי

בְּדֶרֶך כְּלַל תהליך טכנולוגיייצור רכיבי כלי עבודה מבוסס על שימוש בזנים מיוחדים וליטפורמים, המאפשרים ייצור סדרתי של מוצרים. שוב, כדי לעבוד עם מתקנים לא סטנדרטיים, ניתן לפתח את הטופס עצמו בנפרד עם פרמטרים ספציפיים המוגדרים בפרויקט. כמובן, עיצוב ייצור ציוד טכנולוגיאינו מסתיים. לאחר מכן יכולים להגיע שלבי כרסום, חריטה ו טיפול בחום, המאפשר להביא את חומר העבודה למצב התפעולי הנדרש. ברוסיה, מפעלים רבים עוסקים בייצור של סוג זה של כלי עבודה. כך למשל, מפעל כלי עבודה בירוסלב (YaZTO) עוסק בייצור של מתנות משולבות, עיצוב וחלוקה, עליהם הוא מייצר גם מוצרים במידות גדולות. בכיוון זה פועלים גם חברת "אלטון" במוסקבה, מפעל בלגורוד "ריטם" ומפעלים רבים אחרים, הקשורים כך או אחרת לעיבוד מתכת.

בְּדֶרֶך כְּלַל תהליך טכנולוגיייצור רכיבי כלי עבודה מבוסס על שימוש בזנים מיוחדים וליטפורמים, המאפשרים ייצור סדרתי של מוצרים. שוב, כדי לעבוד עם מתקנים לא סטנדרטיים, ניתן לפתח את הטופס עצמו בנפרד עם פרמטרים ספציפיים המוגדרים בפרויקט. כמובן, עיצוב ייצור ציוד טכנולוגיאינו מסתיים. לאחר מכן יכולים להגיע שלבי כרסום, חריטה ו טיפול בחום, המאפשר להביא את חומר העבודה למצב התפעולי הנדרש. ברוסיה, מפעלים רבים עוסקים בייצור של סוג זה של כלי עבודה. כך למשל, מפעל כלי עבודה בירוסלב (YaZTO) עוסק בייצור של מתנות משולבות, עיצוב וחלוקה, עליהם הוא מייצר גם מוצרים במידות גדולות. בכיוון זה פועלים גם חברת "אלטון" במוסקבה, מפעל בלגורוד "ריטם" ומפעלים רבים אחרים, הקשורים כך או אחרת לעיבוד מתכת.

סיכום

לעתים קרובות, העבודה על הכנסת כלי עבודה למתקני הייצור היא יקרה. וכשלעצמו, ציוד טכנולוגי איכותי עם רכיבי אוטומציה יכול להוות כמעט מחצית מהעלות של כל הציוד בארגון. אבל בפועל מראה שהשימוש המוסמך באמצעי עזר מצדיק את עצמו במלואו. בנוסף, במפעלים עם ציוד מיושן, השימוש במכשירים מודרניים הוא הדרך היחידהשיפור איכות המוצרים. - אלו מוצרים איכותיים ומוכחים מהעולם המוכר. חשוב מאוד שנשתף פעולה עם ספקים לאורך זמן ולכן אנו מציעים אך ורק באחריות - בתפזורת ובמינימום מחירים נמוכים. הציוד למחרטות מוצג - צ'אקים, מרכזים מסתובבים, מתלים וגלגלי שיניים, מצלמות, מחזיקי כלים.

פרטים נוספים ניתן למצוא בטלפון +7 8482 999-111 או לשלוח או במייל[מוגן באימייל]אֲתַר

הפרודוקטיביות והדיוק של עיבוד חלקים במכונות חיתוך מתכת תלויים במידה רבה בציוד שלהם עם ציוד טכנולוגי, כלומר. מהעיצובים של כלי מכונות, שאמורים, בעלות נמוכה לתכנון, ייצור ותפעול שלהם, להבטיח קבלת חלקים באיכות גבוהה. בנוסף, הם צריכים לעזור להקל על תנאי העבודה ולהגביר את הפרודוקטיביות שלה על ידי צמצום זמן המכונה והעזר. הדבר מושג באמצעות שימוש בכלים מרובים, עיבוד קבוצתי או מתמשך של חלקים, הכנסת מצבי חיתוך מהירים, שימוש במהדקים מהירי פעולה עם הנעה מכנית, פנאומטית, הידראולית או פנאומו-הידראולית או פנאומו-הידראולית.

השימוש בכוננים ממוכנים מבטיח הידוק מהיר ואמין של חלקי עבודה ומאפשר לבצע אוטומציה של מחזורי עיבוד. האחרון חשוב במיוחד עבור שירות רב תחנות והחדרה המונית של מצבי חיתוך מהירים במפעלים.

השימוש במכשירים מאפשר: לבטל את סימון חלקי העבודה לפני העיבוד, להגביר את דיוק העיבוד, להפחית את עלות הייצור, להקל על תנאי העבודה ולהבטיח את בטיחותו, להרחיב את היכולות הטכנולוגיות של הציוד, ליישם נורמות זמן מוצדקות מבחינה טכנית, כדי לצמצם את מספר העובדים הנדרשים לייצור.

בייצור בקנה מידה גדול והמוני ישנם בממוצע עד 10 מתקנים לכל חלק.

לימוד הקורס "ציוד טכנולוגי" מתבסס על לימוד דיסציפלינות: שרטוט מכני, חלקי מכונות, חיתוך מתכות, מכונות חיתוך מתכת, טכנולוגיה הנדסית. הידע ביסודות הציוד הטכנולוגי הוא משמעותי מאוד, כי כל מהנדס מכונות העוסק בתחום הנדסת המכונות צריך להכיר את המתודולוגיה לתכנון מכשירים בעלי ביצועים גבוהים, להיות מסוגל לבצע את חישובי החוזק הנדרשים ולהבטיח את הדיוק הנדרש של עיבוד חלקים במכשיר.

מעצב המתקנים אמור להיות מסוגל לעשות שימוש נרחב בחלקים מנורמלים, מכלולים ומכלולים של מתקנים, ובכך להפחית את המורכבות של עבודת התכנון וצריכת המתכת.

תכנון המתקנים תלוי בגורמים רבים: התוכנית לייצור חלקים, ציוד, זמינות חלקים ומכלולים מנורמלים, תוכן הפעולות שבוצעו וכו' ציוד והנעה פנאומטי, הידראולי, פנאומו-הידראולי.

עלות ייצור המכשירים מגיעה ל-15-20% מעלות הציוד. 80-90% מכלל פארק המכשירים משמש להגדרה ותיקון חלקי עבודה לעיבוד.

מכשיר בהנדסת מכונות נקרא עזרהתקנים המיועדים לביסוס ותיקון חומר העבודהביחס למכונת כלי החיתוך.

השימוש במכשירים מאפשר:

ודא את האיכות העקבית של חלקי העבודה המעובדים.

צמצם את הזמן להכנת חלק.

להרחיב את היכולות הטכנולוגיות של הציוד כלומר. שימוש במכשירים על קונבנציונליים מכונות אוניברסליותניתן לבצע עבודה כזו ולקבל דיוק כזה שלא ניתן להשיג בתנאים רגילים ללא שימוש במכשירים.

לדוגמה:

א) באמצעות ראש רב-צירים במכונת קידוח אנכית רגילה, אנו מקבלים מכונת קידוח רב-צירים.

ב) בעזרת ג'יגים משעממים, ניתן לקבל דיוק ממדים גבוה במכונת משעמם בלויה.

כלי מכונות מאפשרים לך להפחית את עלות ייצור חלק עקב השימוש בעובדים בעלי כישורים נמוכים יותר, לבטל את הפעולה הגוזלת זמן של סימון, להפחית באופן משמעותי את זמן העזר T aux

על פי נתוני המכון למחקר ניסיוני לכלי מכונות חיתוך מתכת (ENIMS), בשנים האחרונות החיתוך הוכפל ופי שלושה, כך ירד הזמן העיקרי, ופריון העבודה בהנדסת מכונות גדל באופן לא משמעותי. סתירה זו היא תוצאה של הזנחת זמן עזר, שבחלק מהפעולות מגיע ל-30-40% ט מחשב

שיטות להגדרת חלקי עבודה במכונה

1. התקנה של חומר העבודה ישירות על שולחן המכונה או במכשיר אוניברסלי עם יישור מיקומו ביחס לשולחן המכונה ולכלי. שיטה זו גוזלת זמן ומשמשת בייצור בקנה מידה בודד וקטן, כאשר לא כדאי כלכלית לייצר מכשיר מיוחד.

דיוק ההתקנה של חלקים בגודל של עד 3 מטר על משטח לא מטופל הוא ± 1.5 מ"מ, על משטחים מטופלים ± 0.1 מ"מ.

2. התקנת חומר העבודה על המכונה לפי הסימון. סימון נקרא ציור על צירי העבודה והקווים הקובעים את המיקום

משטחים מעובדים. בסימון מכוסים את חומר העבודה בצבע גיר, לאחר התייבשותו מניחים את חומר העבודה על לוח סימון, בפריזמה או בריבוע ומשרטטים קווים על פני השטח באמצעות קליפר, מצפן, ריבוע, קליפר עם ספוגים חדים ו. כלים אחרים. על מנת שהקווים יהיו גלויים במקרה של הסרת צבע לאורך הקו, מורחים נקודות ליבה במרווחים מסוימים. הסימון מצריך השקעת זמן משמעותית של סמנים מומחים בעלי כישורים גבוהים, אשר דיוק הסימון תלוי באיכויותיהם האישיות. מכשיר הסימון אינו מספק דיוק עיבוד גבוה. שיטה זו משמשת בעיבוד של חלקי עבודה בגודל גדול בייצור חד פעמי ובקנה מידה קטן. דיוק עיבוד לפי סימון חלקים בגודל כולל של עד 3 מ' ± 0.5 מ"מ.

3. התקנה של חומר העבודה במכשיר מיוחד. שיטת התקנה זו מספקת את ההצמדה וההידוק של חומר העבודה בדיוק גבוה מספיק ובזמן מועט, התקנה והידוק של חומר העבודה במכונות באמצעות מכשירים מיוחדים היא הרבה יותר קלה ומהירה מאשר הגדרה והידוק ישירות על שולחן המכונה. השימוש במכשיר מיוחד מבטיח את דיוק העיבוד הגבוה והיציב ביותר לכל החלקים המיוצרים בעזרתם, שבזכותו מובטחת ההחלפה בין החלקים במידה הרבה ביותר. בנוסף, השימוש במכשירים מאפשר עיבוד בתנאי חיתוך גבוהים יותר, מה שמפחית משמעותית ט vp, לרבות מדידת פרטי התהליך

מעבד.

סיווג מתקנים

כלי מכונות מסווגים לפי מטרה ולפי דרגת התמחות. לפי ייעודם, הם מחולקים:

1) מכונות - לביסוס וקיבוע חלקים. בהתאם לסוג העיבוד, הם מחולקים ל

א) סיבוב,

ב) כרסום,

ג) קידוח וכו'.

2) עזר - מיועד להתקנת כלי החיתוך (אלה מוטות צד, שרוולי מתאם וכו')

הרכבה - לחיבור חלקי התאמה.

בקרה לשליטה בחלקים ומכלולים.

הובלה - לאחיזה, הנעה, הפיכת חלקים, מכשירים אלו משמשים בעיקר בקווים אוטומטיים.

בהתאם להיקף הייצור והגורמים הטכנולוגיים, כלי מכונות מחולקים לפי התמחות

1. אוניברסלי - נועד לצייד ייצור של חלקים לא דומים בטווח מסוים של מידות כוללות.

לדוגמא: סגני מכונות, צ'אקים אוניברסליים, שולחנות סיבוביים, ראשי חלוקה, מרכזים וכו'.

מתמחה - נועד לצייד ייצור של חלקים מסוג מסוים או פעולות טיפוסיות, עבור חלקים מכמה סוגים קשורים.

מיוחד - נועד לצייד את הייצור של חלק אחד ספציפי.

בתנאים של ייצור בקנה מידה קטן וסדרתי, התקני הרכבה אוניברסליים (USP) מקבלים תפקיד מיוחד. בעזרתם, אתה יכול להבטיח דיוק עיבוד גבוה. אלמנטים של USP מנורמלים ונכללים בנורמות הנדסת מכונות

בתנאים של ייצור סדרתי, המערכת משמשת UNP-אוניברסלי - התקני התאמה. מערכת זו מבוססת על שימוש ברכיבי התקנה והנחיה (מכלולים) הניתנים להחלפה. ניתן להתאים את רכיבי ההגדרה למטרות הגדרה לעיבוד חלקי עבודה מסוגים וגדלים שונים. כאשר אצווה חדשה של חלקים מושקת, ה-UNP אינו מוסר מהמכונה, אלא רק אלמנטים הניתנים להחלפה מסודרים מחדש או מותקנים מעצורים מתכווננים. כתוצאה מכך, זמן ההכנה והאחרון מצטמצם והשימוש בציוד המכונה משתפר. זְמַן. UNP - מורכב משני חלקים, אוניברסלי והפעלה.

אלמנטים ומנגנונים של מכשירים

כלי מכונות מורכבים מהאלמנטים והמנגנונים הבסיסיים הבאים.

מיקום או אלמנטים תומכים - הם משמשים למיקום ולמרכז חלקי עבודה ביחס לכלי החיתוך. אלה כוללים: פלסטיק תומכים, תומכים פטרייתיים, תומכי יישור עצמיים ותת מימיים, מרכזים, פריזמות, פיני איתור וכו'.

רכיבי הידוק - משמשים להידוק ישיר של חלקי עבודה. אלה כוללים: מלחציים, דקים, מצלמות, אקסצנטריות, קולטים, מלחציים בוכנה.

3. מנגנוני הנעה - הם מכניים, פנאומטיים הידראוליים, פנאומו הידראוליים, ואקום ואחרים.

4. אלמנטים לקביעת המיקום והכיוון של כלי החיתוך - הגדרות, מידות, תותבי ג'יג.

מנגנוני עזר של מכשירים - מרימים, התקני חלוקה, מהדקים.

בתי מכשירי חשמל.

רכיבי התקנה.

דרישות למרכיבי ההתקנה: 1. שמירה לאורך זמן על דיוק ומיקום יחסי

משטחים. 2 הם חייבים להיות כדאיים כלכלית, כלומר זולים לתיקון.

אסור להשתמש בגוף הגולמי (לא מטופל בחום) במכשיר כתומכי הרכבה.

עמידות בפני שחיקה מוגברת. החומר לייצור אלמנטי ההתקנה הוא U7A, 2 ОХ פלדה, ולאחר מכן קרבור לעומק של 0.8-1.2 מ"מ וריבוי לקשיות של 50-55 יחידות הבסיס לבחירת החומר הוא קוטר התומך ניתן להסרה בקלות. תומך בכמות של 6 יח'. מותקנים במרחק מקסימלי אחד מהשני.

הדברים הבאים משמשים כרכיבי התקנה:

סיכות תמיכה;

צלחות;

3 פיני איתור; 4. פריזמות וכו'. אלמנטי התקנה מחולקים לבסיסיים ונוספים. אלמנטים נוספים מופעלים רק לאחר שהחלק תפס עמדה מסוימת על התומכים העיקריים.

תומכים עיקרייםפיני תמיכה בעלי ראש שטוח, כדורי ומחורץ משמשים כתומכים העיקריים.

ראש שטוח

פ  הסיכה לעיל משמשת להתקנה לא חלקים גדוליםעם משטחים מטופלים.

הסיכה לעיל משמשת להתקנה לא חלקים גדוליםעם משטחים מטופלים.

עם משטח כדורי

מידות הנחיתה זהות.

מידות הנחיתה זהות. פינים אלה משמשים להרכבה קטנה ו חלקים צרים עם ראשים מחורצים

סיכות מחורצות משמשות למיקום חומר העבודה על משטחים מחוספסים.

הפינים העגולים מבטיחים את המיקום הנכון של משטחי העבודה ביחס לכלי החיתוך, גם עם משטחי הרכבה לא אחידים.

חסרונות של סיכות:

1. חומר העבודה עלול להינזק מכוחות הידוק גבוהים. ההידוק צריך להתבצע רק על תומכים או אך ורק בין שניים

2. אפשרות של שיבושים בחומר העבודה עקב הימצאות פגמי מגע ב

מקומות שבהם התומכים נוגעים במשטח ההרכבה.

הגבלת קוטר של פינים סטנדרטיים d = 3 -24 מ"מ, קוטר ראש

D = 5 40 מ"מ, גובה ראשים נמוכים 1 = 2-20 מ"מ, גבוה 1 = 5-40 מ"מ, סך הכל

אורך פינים עם ראשים נמוכים L = 6-50 מ"מ, עם גבוהים L = 9-70 מ"מ.

הפינים בגוף המכשיר מותקנים לפי איכות I v 6.

רפידות התמיכה בגוף לראשי הסיכות צריכות לבלוט מעט ולהיות מעובדות בו זמנית, מה שמבטיח שהפינים נמצאים באותו מישור. הפינים בעלי ראש שטוח, לאחר לחיצה פנימה, נטחנים בו-זמנית גם הם, בחיבור אליהם פינים אלו בגודל 1 משאירים תוספת של 0.2-0.3 מ"מ לטחינה לאחר ההרכבה.

בשימוש אינטנסיבי במכשיר, כאשר הפינים נשחקים במהירות, נלחץ תותב פלדה מוקשה לתוך החור של הגוף.

קצות התותבים נטחנים בו-זמנית ומספקים את השטיחות הדרושה, וגובה ה-£ של ראשי הפינים מתבצע בסטייה ב-h 6 או h 5, ובכך מבטיחים את ההחלפה של הפינים שבהם.

מחייב לטחון את משטחי ההרכבה שלהם במהלך ההרכבה ולצמצם את זמן תיקון המכשיר. בחורים של התותבים, הפינים מותקנים לפי מתאים או

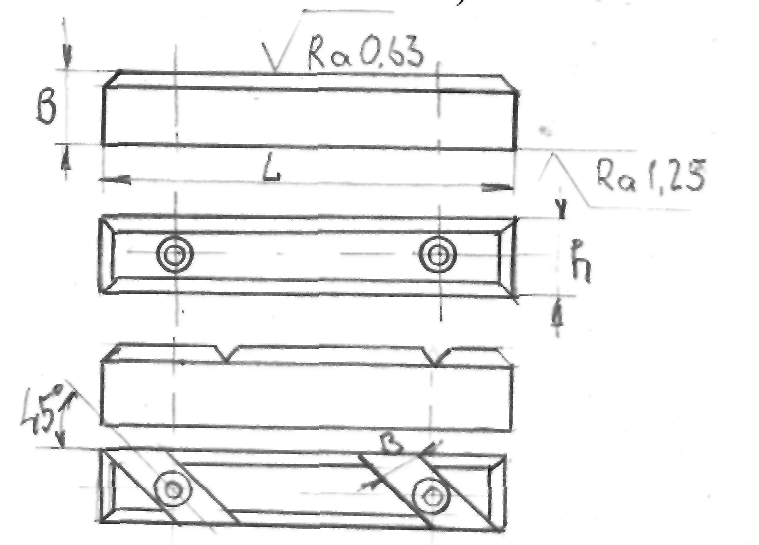

צלחות בסיסלהתקנה של חלקים גדולים, משתמשים בתמיכה. ישנם שני סוגים של לוחות בסיס המשמשים בהנדסת מכונות.

1) ללא חריצים,

2) עם חריצים אלכסוניים.

עם חריצים אלכסוניים.

גדלים של צלחות סטנדרטיות: רוחב B = 12-35 מ"מ; אורך L = 40-210 מ"מ; גובה H = 8-25 מ"מ; h = 4-13 מ"מ; h 1 = 0.8-Zmm, b = 9-22 מ"מ;

d = 6-13 מ"מ; d 1 = 8.5-20 מ"מ.

הלוחות קבועים עם שניים או שלושה ברגים; הגבלת גדלי ברגים מ-M6 ל-M12mm.

צלחות ללא חריצים מותקנים על הקירות האנכיים של הדיור. כאשר מותקן על קירות אופקיים, שבבים עלולים להיכנס לחור הבורג, ולפיכך טעות בהתקנה.

צלחות עם חריצים אלכסוניים מותקנים על המשטחים האופקיים של מתקנים. עם עיצוב זה של הלוחות, השבבים זזים כאשר החלק שיש להזיז מותקן, נופל בקלות לתוך השקעים (חריצים אלכסוניים) של הלוחות ואינו שובר את המגע של חומר העבודה עם הצלחת.

לוחות, כמו סיכות, מקובעים על הרפידות הבולטות של הגוף; אם יש כמה רפידות באותו מישור, הם מעובדים יחד.

מספר התומכים ומיקומם נבחרים בהתאם לתוכניות הבסיס. בכל המקרים, בעת תכנון מכשירים, יש צורך לספק תנאים להסרה קלה של שבבים ממשטחי ההרכבה.

תומך עזר.תומכים אלה משמשים בנוסף לעיקריים שבהם יש צורך להגביר את הקשיחות והיציבות של חומר העבודה המותקן. מבנים של תומכים עזר וחלקיהם מנורמלים. תמיכה עזר

בא במגע עם חומר העבודה לאחר התקנתו על הרשת הראשית

תומך, ולאחר מכן תיקן.

במקרה של מיכון ואוטומציה של מכשירים, תומכי עזר נשלטים באמצעות הנעה פניאומטית או הידראולית.במקרים מסוימים, תומכים ומהדקים מופעלים ברצף מכונן אחד.

ג'ק - תמיכה מתכווננת

בורג ג'ק עם חורשקעים אלה משמשים בעת עיבוד חלקים עם חור

לצאת

תומכים מכוונים עצמיים

תומך להתקנת חלקים חיצוניים וגליליים

משטחים

1. פיני התקנה

סיכות דיבל משמשות בעת התקנת חלקי עבודה לאורך החורים הגליליים הבסיסיים. בפועל, הנפוצים ביותר הם שני מקרים של התקנות: א) מרכז והפיכת חומר העבודה לאורך שני חורים; ב) מרכז על חור אחד וסיבוב לאורך מישור הבסיס.

מבחינה מבנית, האצבעות מופרדות:

פיני איתור, גליליים, קבועים;

לחתוך אצבעות התאמה קבועות;

פיני איתור, גליליים, ניתנים להחלפה;

אצבעות כוונון חתוכות, ניתנות להחלפה.

שלושה שינויי פינים זמינים בהתאם לקוטר משטח ההרכבה.

גְלִילִי

2) קוטר מעל 10 מ"מ.

3) קוטר מעל 20 מ"מ

1 ) קוטר עד 10 מ"מ.

) קוטר עד 10 מ"מ.

פיני איתור הניתנים להחלפה

אצבעות קבועות נלחצות לתוך גוף המכשיר בריבוע

H1 ספרות - והקטרים של משטחי ההרכבה שלהם מבוצעים עם סטייה

לפי h6 או f9.

פינים הניתנים להחלפה משמשים לשימוש אינטנסיבי בקבצים מצורפים, כאשר משטחי ההרכבה נשחקים במהירות.

TPP

הפינים מותקנים בחור של התותב לפי איכות -, קטרים

מ"ר

משטחי הרכבה מבוצעים גם עם סטיות ב-h6 או f9. בעת התקנת חלקים כבדים, כאשר אצבעות נייחות מפריעות לטעינת המכשיר, האצבעות נעשות נשלפות

תרשים של שילוב האצבעות עם לוחות בסיס

דוגמה להתקנה עבור קצה וחור

דוגמה להתקנה לאורך הקצה ושתי אצבעות, אחת גלילית, והשנייה חתך.הנחת חומר העבודה על שני חורים גליליים מקביליםצירים ובמישור המאונך אליהם.

תכנית זו משמשת בעת עיבוד חלקי עבודה קטנים ובינוניים כגון גופים, צלחות, מסגרות וארכובה .. היתרונות שלה: עיצוב מכשיר פשוט, היכולת לשמור באופן מלא על העיקרון של בסיסים קבועים בפעולות שונות של התהליך הטכנולוגי והעברה יחסית וקיבוע של חלקי עבודה על זרימה וקווים אוטומטיים ...

בהשוואה להגדרת שש הנקודות, תכנית זו מספקת נגישות רבה יותר של כלי החיתוך לחומר העבודה מצדדים שונים. חומר העבודה מאובטח על ידי הפעלת כוח הידוק בניצב למישור הייחוס שלו. ערכת יציבות זו מתאימה רק לחלקי עבודה עם ממדי מישור הייחוס גדולים יותר או דומים לגובהם.

בדרך כלל משתמשים בשתי אצבעות בגלל מספר גדול יותר אינו מגדיל את דיוק ההתקנה של החלק, וייצור המתקן הופך מסובך יותר.

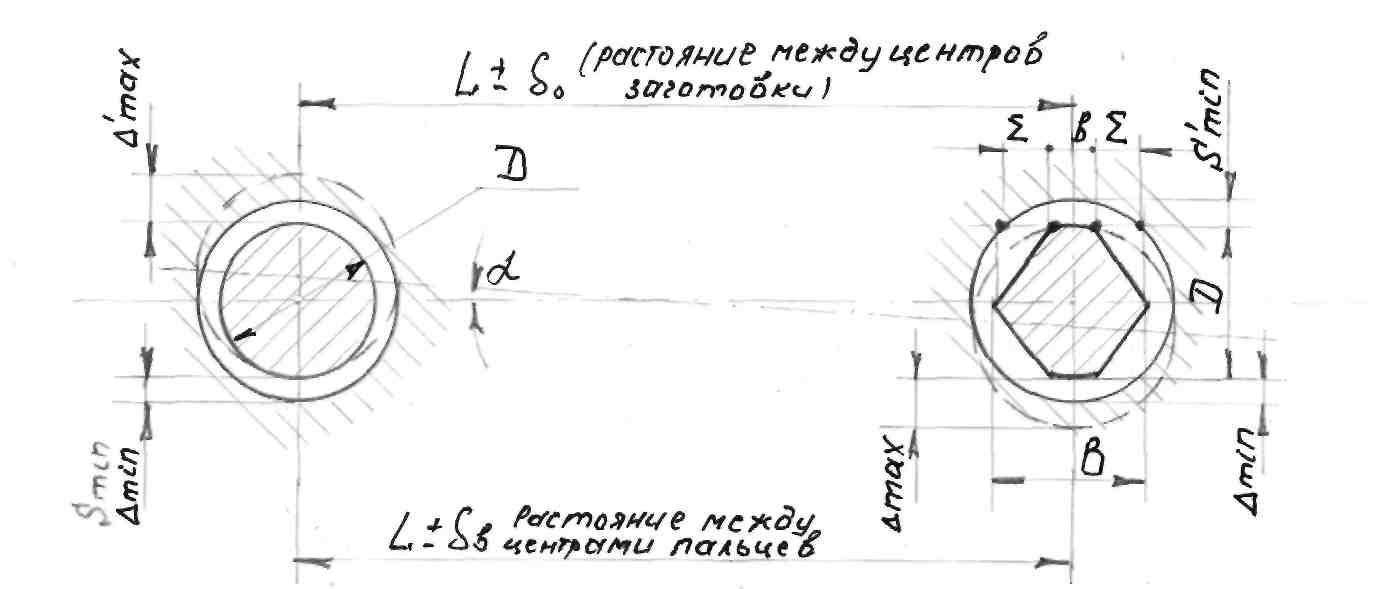

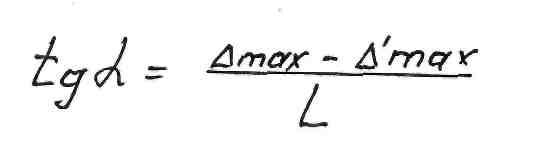

האפשרות להטות חלקים בזווית יוצרת שגיאת מיקום E, המשפיעה על דיוק הממדים בעת ייצור חלק.

קרקע הקידוח החתוך מקלה על כיפוף החלק, מכיוון הפער הנוסף שנוצר מפצה על טעות הייצור בממד L.

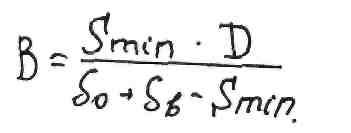

B - רוחב חגורת המדריך על האצבע החתוכה.

כאשר: Smin הוא הפער בממשק בין הסיכה הגלילית לחור של חומר העבודה;

Smin הוא המרווח המינימלי בהזדווגות הסיכה החתוכה והחור של חומר העבודה;

סובלנות ממרכז למרכז חור בסיס; סובלנות למרחק ממרכז למרכז של פיני איתור.

|

>■ | |||||

ביסוס חלק על חור קוטר גדולבאמצעות

אצבעות.

במכשירים קבוצתיים, ניתן לסדר מחדש את האצבעות לקטרים אחרים.

סיכות איתור מחודדות

1. אצבעות מיישרות עצמית. הם משמשים כאשר הבסיס עם חור מחודד או חורים גליליים לא מטופלים.

2. נשלף

הנחת חומר העבודה על החריצים המרכזיים

בעת עיבוד פירים וחלקים אחרים המבוססים על מושבים מרכזיים (שיפועים מחודדים), מרכזים בעלי זווית שווה ל-60 משמשים כאלמנטים לאיתור.

התקנה על מרכז קשיח.

התקנה עם שיפוע מחודד על מרכז חיתוך.

מרכז מיוחד עם שלושה סרטים צרים לבסיס המחוספס.

לְעַצֵב מרכז רצועההעברת מומנט מכניסה של גליים אל פני השטח של השיפוע החרוט. מרכז זה מספק את המומנט הנדרש לגימור, אך מקלקל את פני השטח של שיפוע הבסיס.

העיצוב של מרכז הנהיגה שבו הרגע מועבר דרך גליות הנלחצות למישור הקצה של חומר העבודה.

מיקום גלי 1 מיוצר בשלושה חלקים עם נקודת כביסה מכוונת עצמית 2. מרכז העמדה 3 של המבנה הצף מותקן בתנוחת שרוול הביניים. 4. המרכז עשוי מפלדה 45, U6A, U8A ומטופל בחום עד לקשיות HRC 55-60. ניתן להגביר את עמידות הבלאי של המרכזים על ידי עיבוד קשיח. שמירה על הצורה הנכונה של השקע המרכזי האחורי במהלך הסיבוב מובטחת על ידי שימוש במרכזים מסתובבים.

חוטים קשיחים

עם התפתחות הדיוק והמהירות של מכונות, הדרישות לריכוזיות של משטחי החלקים מתגברות. במקרים רבים, חוסר היישור המותר של משטחים הוא פחות מ-0.01 מ"מ. דיוק זה מושג על ידי שימוש בהתקני מרכוז.

בואו ניקח בחשבון כמה מהם מה שנקרא מדרלים קשיחים.

1 .מחונים חרוטיים- משמשים להשגת ריכוזיות גבוהה של המשטחים המטופלים בעת ביצוע פעולות גימור.

התחדדות של חוטים כאלה.

3 2000 4000

החלק מאובטח במכות קלות של פני הקצה כנגד רירית עץ. החור בחומר העבודה נעשה לפי האיכות H6 - H7. כתוצאה מפעולת היתד, חומר העבודה נשמר היטב מלהסתובב במהלך העיבוד; דיוק מרכוז 0.005 - 0.01 מ"מ.

החסרונות של המדרל כוללים את חוסר הוודאות של מיקום חומר העבודה, אשר אינו כולל את האפשרות של עבודת התאמה.

משטח העבודה של המדרל עשוי לפי האיכות של Is6. Mandrels מסוג זה משמשים בתנאים של ייצור יחיד וקטן.

מוצג כאן ציר שעליו מותקן חומר העבודה עם התאמת הפרעה. באמצעות טבעות מכונת הכביסה בעת החיבור, חומר העבודה מכוון במדויק לאורך הציר. אם אתה עושה חתך טבעתי על המדרל, מיקום 1, אז אתה יכול לחתוך את שני הקצוות של חומר העבודה. הצוואר, עמדה 2, הוא מדריך, הוא משמש למיקום חופשי של חומר העבודה ביד, דיוק הריכוז על ציר זרם הוא 0.005 - 0.01 מ"מ.

חומר העבודה ממוקם על ציר כזה עם פער. מיקומו של חומר העבודה לאורכו נקבע על ידי האוגן של הציר; הסיבוב שלו נמנע על ידי הידוק האום או המפתח (אם יש מפתח מפתח על חומר העבודה). למחניים אלו, מומלץ לעבד את משטחי הבסיס של חומר העבודה לפי איכות H7. דיוק הריכוז תלוי בפער ולרוב אינו עולה על 0.02-0.03 מ"מ.

חומר המדרלים הוא פלדה 20X, עם התקשות מארז לעומק של 1.2-1.5 מ"מ ויחידות מתקשות HRc 55-60.

משטח העבודה של הצוואר נטחן לניקיון Re 0.65. החריצים המרכזיים מסופקים עם שיפועים או חתכים תחתונים כדי להגן מפני נזק מקרי. כדי להעביר את הרגע בקצה המדרל, מסופקים ריבוע, שטוחים או סיכת כונן.

מנעולים בקוטר מעל 80 מ"מ עשויים חלולים לנוחות.

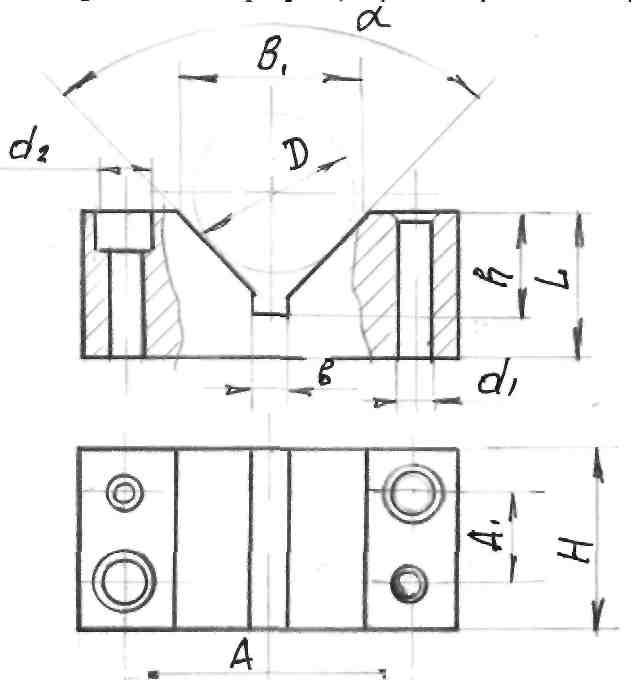

פריזמות

פריזמה במכשירים נקראת בדרך כלל חלק הרכבה עם משטח עבודה בצורת חריץ עם זווית שווה ל-60, 90 או 120, המיועד בעיקר לעיבוד משטחים בצורה מסוימת הממוקמים ביחס למשטח הגלילי של הרכבה של החלק.

הסוגים הבאים של פריזמות משמשים בכלי מכונות:

רחב - להתקנת חלקים עם משטחים מטופלים;

צר - בעת התקנת חלקים על בסיס גס, כמו גם השעיית פירים מדורגים.

מוצרים גדולים מותקנים על ברזל יצוק או מנסרות מרותכות עם לוחות פלדה להחלפה על משטחים משופעים

3. עם סיכות על משטח ההרכבה שיש להם צורה גיאומטרית לא סדירה.

לפי מידת הניידות, הפריזמות מחולקות:

מתכוונן;

יישור עצמי.

משטחי העבודה ובסיס המנסרה טחונים. במבנים טרומיים עם שתי מנסרות או יותר המשמשות להרכבת חלק אחד, כל המנסרות נטחנות יחד.

בעת ההרכבה, יש להגדיר מנסרות במדויק במיקום נתון. לכן, בנוסף לברגי ההידוק, מסופקים שני פיני בקרה, אשר במדויק, ללא פער, מתאימים הן לחורים של המנסרה והן לחורים של הדיור שעליו הם מותקנים.

המנסרות עשויות פלדה 20X7 עם קרבוריזציה לעומק של 0.8-0.9 מ"מ עם התקשות של משטח העבודה לקשיות של HRC 55-60 יחידות. מנסרות גדולות עשויות מברזל יצוק אפור עם לחיי פלדה מוקשות מוברגות.

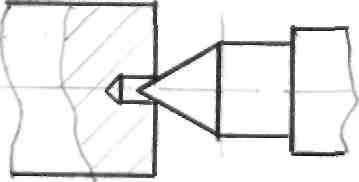

התקנים מתאמיםעמדה כלי

בעת ביצוע פעולות עיבוד אינדיבידואליות (קידוח, שקיעה נגדית, קידוח), הקשיחות של כלי החיתוך אינה מספקת. כדי למנוע את הסחיטה האלסטית של הכלי ביחס לחומר העבודה, משתמשים בחלקי מדריך. הם חייבים להיות מספיק מדויקים, עמידים וניתנים להחלפה בתנאים מסוימים. החלקים המצוינים כוללים תותבים לקידוח וחיבורים משעממים.

העיצוב והממדים של תותבי ג'יג לקידוח הם סטנדרטיים.תותבים קבועים מיוצרים על פי GOST 18429-73 ללא צווארון, על פי GOST 18430-73 עם צווארון, על פי GOST 18431-73 ניתנים להחלפה, על פי GOST 18432-73 החלפה מהירה, על פי GOST 18434 תותבי ביניים, על פי GOST 18434 -73 תותבי ביניים עם צווארון, בהתאם ל-GOST 12464-67 תותבי הברגה.

השימוש בתותבי ג'יג מבטל את פעולת הסימון, מפחית את סחיפת הציר ואת פריסת החורים המעובדים. דיוק קוטר הקדח גדל בממוצע של 50% בהשוואה לעיבוד שבבי ללא תותבים.

לייצור תותבים בעת קידוח בקוטר של עד 9 מ"מ, נעשה שימוש בפלדת 9XC, עד קוטר 17 מ"מ, פלדת U10 עם קשיות של עד 60 יחידות HRC.

בגוף או בצלחת מותקנים תותבים קבועים לפי איכות Is6 או לפי איכות h6.

אורך חיי השירות המשוער של תותבי הג'יג הוא 10,000 - 15,000 מקדחות. קצב הבלאי הממוצע של תותבי ג'יג בעת קידוח חורים בקוטר של 10-20 מ"מ לכל 10 מטר מסילה הוא 3-5 מיקרון בעת עיבוד ברזל יצוק אפור קשיות בינונית, 4-6 מיקרון פלדה 40 ו-1-2 מיקרון עבור אלומיניום וסגסוגותיו.

תותבים להחלפה ממוקמים בתותבים באיכות קבועה g6 ומאובטחים באמצעות בורג או רצועה. אם התותב בלוי, הוא מוחלף במקום העבודה.

הימצאותה של שקע עובר בצווארון התותב לצד השקע לראש בורג ההידוק מאפשר הוצאת התותב ללא שחרור בורג ההידוק. זה מושג על ידי סיבוב השרוול עד שהחריץ המעבר יהיה נגד ראש בורג ההידוק.

המרחק ממשטח היצירה לעיבוד ועד לקצה השרוול, בהתאם לחומר המעובד, שווה ל-1/3 מקוטר המקדחה לעיבוד ברזל יצוק וחומרים שבירים אחרים לקוטר מקדחה 1 לעיבוד פלדה .

תותבי ג'יג מיוחדים

הם משמשים לעיבוד חורים בחלקי עבודה עם תצורות מורכבות ומקומות שקשה להגיע אליהם, כמו גם לחורים מרווחים.

לוחות מוליכים

לפעמים תותבי ג'יג ממוקמים ישירות בגוף היצוק או המרותך של המתקן. כך משיגים דיוק עיבוד גבוה במכשיר כזה, שכן הדיוק במקרה זה תלוי בדיוק של ייצור השרוולים ובדיוק עיבוד החורים עבורם. עם זאת, על מנת לפשט ולהוזיל את עלות תהליך הייצור של המכשיר, רצוי להכין את הצלחת בנפרד מהגוף ולהדק אותה לגוף באמצעות ברגים. על מנת להבטיח במקרה זה את המיקום המדויק של הצלחת על הגוף, בנוסף לברגים, משתמשים בסיכות דיבל. צלחות כאלה נקראות קבוע.

לוחות קבועים יוצרים לפעמים אי נוחות בעת התקנה והסרה של חומר העבודה לעיבוד. לכן, צלחות צירים (מתקפלות) משמשות לעתים קרובות במקום צלחות קבועות. בקצה אחד של צלחת כזו, קודחים חור עבור ציר שעליו ניתן לסובב את הצלחת למצב המאפשר גישה נוחה לחומר העבודה לעיבוד. ציר זה משמש גם כתמיכה עבור

תנור דוקטור. בקצה השני של הצלחת, נוצר חריץ לבורג ציר, שבעזרתו לוחצים את הצלחת אל אלמנטי ההרכבה הקבועים על הגוף ליד בורג הציר. סוג זה של צלחת מאופיין ברמת דיוק מופחתת עקב נוכחות של מפרק נע.

בנוסף לצלחות מתקפלות, משמשות בייצור פלטות נשלפות, שאין להן קשר קבוע עם גוף המכשיר, מתואמות בעזרת אצבעות הממוקמות במדויק על הגוף ומחוזקות בעזרת מהדקים מהירים. לוחות כאלה מספקים דיוק גבוה יותר בהשוואה לצלחות מתקפלות וחופש גישה גדול יותר לחלקי העבודה המעובדים, אך לוקח להן הרבה זמן להסיר ולהתקין. כדי לבטל את החסרונות הללו, בייצור בקנה מידה גדול והמוני, לוחות כאלה תלויים על ציר המכונה כמו לוחות של ראשי רב-צירים ולכן נקראים תלויים.

בייצור המוני ובקנה מידה גדול משתמשים במכשירים עם לוחות מוליכי הרמה, הדומים לתלויים ונבדלים מהם רק בכך שהם אינם מחוברים באופן קבוע לציר המכונה, ולהפך, מחוברים באופן קבוע למכשיר. גוּף. לפיכך, ניתן להשתמש במכשיר עם פלטת הרמה בכל מכונה לקידוח חד ציר וגם לקידוח רב ציר. בדרך כלל, לוחות הרמה אופייניים לנענעי סלע במהירות גבוהה.

מאז מותקנים תותבים בלוחיות הנעילה, המשמשים להנחות את כלי החיתוך במהלך הפעולה, ודיוק העיבוד תלוי בדיוק של כיוון זה, אז בעת תכנון הלוחות, יש צורך לספק קשיחות מספקת. עובי הפלטות נקבע לפי גובה שיח הנענע והוא בטווח של 15-3 מ"מ. עבור תותבים גבוהים על הצלחת, מסופק עיבוי מקומי. קשיחות הלוח מושגת באמצעות צלעות שנוצקות במקשה אחת עם הלוח או מרותכות אליו.

חישוב קוטר התותב

השידוך של החלק העובד של מקדחים, שקעים וחורצים גסים מתבצע לפי איכות F7 במערכת הפיר.

סיים סוויפים לאיכות G6 באותה מערכת.

הקוטר המגביל הגדול ביותר של החלק העובד של כלי החיתוך נלקח כקוטר ההזדווגות הנומינלי.

הבה נשקול דוגמה:

Reamer 18 +0012 סטיות חורים במערכת הפיר לפי איכות גל + + lf 0 5 6

הוסף את הסטייה העליונה והתחתונה של ההתאמה הנדרשת לסטייה העליונה של הכלי. אז הקוטר של הג'יג יהיה שווה ל נ 18 JJ; JJJ

איכות F7 ו-G7 בין הקדח של התותב לכלי החיתוך נלקחות כדי לפצות על התרחבות הכלי במהלך תהליך החיתוך.

כדי להגביר את הדיוק אפשר לבצע זיווג לפי איכות H7, אך במקרה זה יש צורך לבטל את חימום הכלי ותקיעתו בשרוול.

התקנותל מִספָּרַיִם

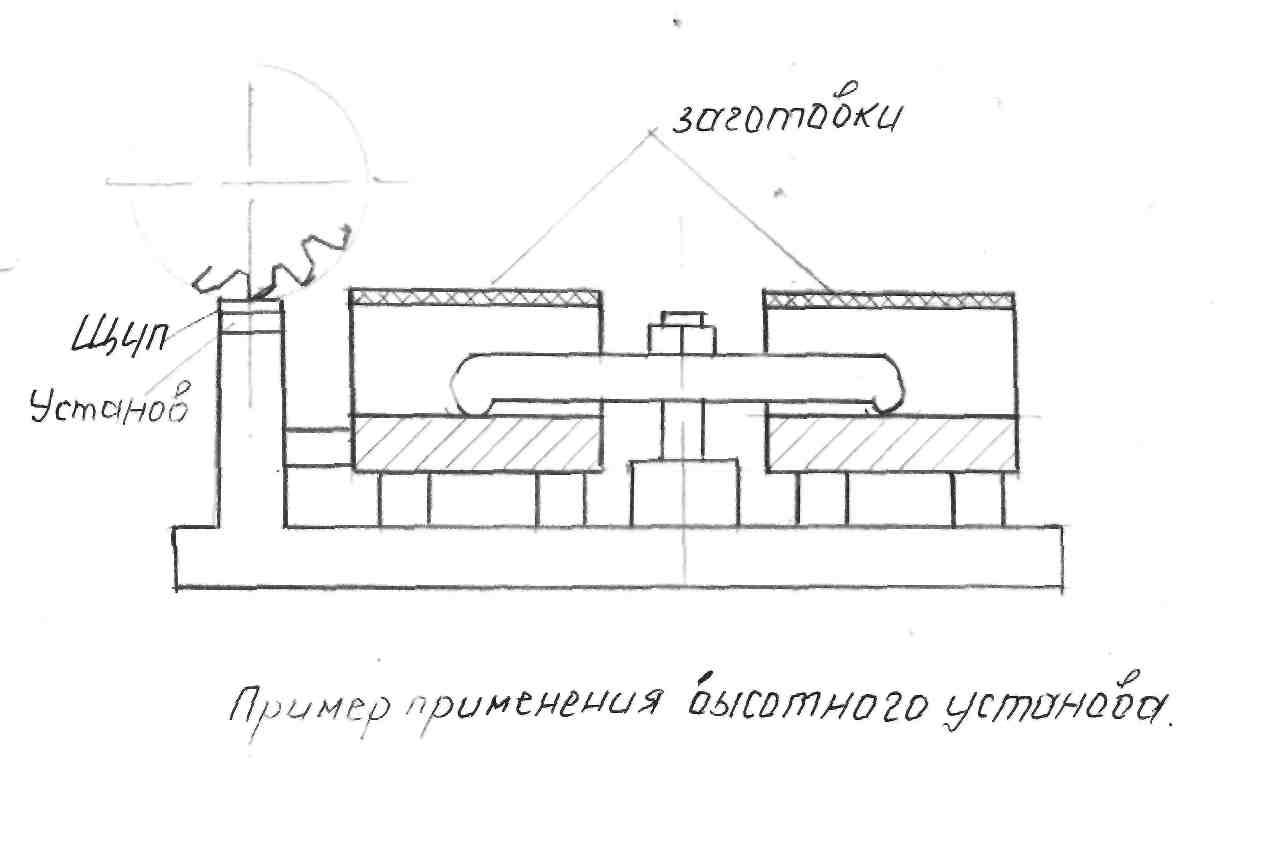

התקנות לחותכים משמשות לתיאום המיקום היחסי של החותך וחומר העבודה לפני תחילת העיבוד, בעת עיבוד חלקי עבודה במכונות מכוונות לקבלת מידות באופן אוטומטי.

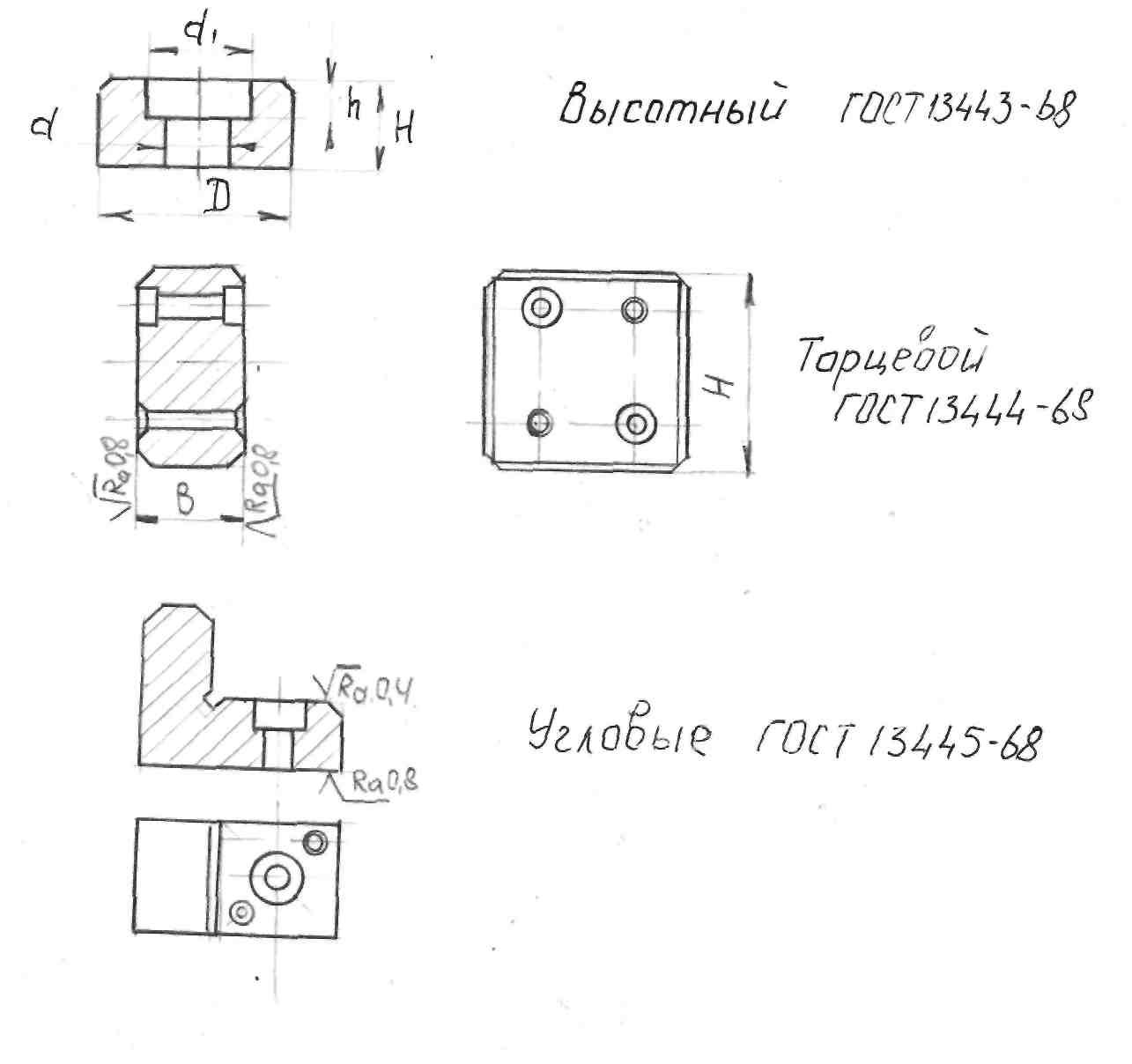

בעיצוב, היחידות מחולקות ליחידות גבוהות, פינתיות ויחידות קצה.

כדי לעבור את שיני החותך, אשר בכוונון עדין מוחלט, יכול לגעת בקצה המתקן ולפגוע בפני השטח שלו, ההתקנה ממוקמת במכשיר מתחת לפני השטח לעיבוד של 1 -3 מ"מ, לכן, על מנת החותך יהיה בגובה המשטח המעובד במהלך העיבוד, בדיקה בעובי מונח בין משטחי המתקן והחותך 1 עד 5 מ"מ

התקנת החותך לפי ההתקנה מבטיחה את הדיוק בגודל התואם של החלק לפי איכות הדיוק.

החומר לייצור מתקנים ובדיקות הוא פלדה U7A ו-20X עם טיפול בחום של משטח העבודה עבור כל המתקנים HRC 55-60 יחידות.

רכיבי הידוק של מתקנים

רכיבי הידוק מחזיקים את חומר העבודהחומר עבודה מתזוזה ורעידות הנובעות תחת פעולת כוחות חיתוך.

סיווג רכיבי הידוק

רכיבי הידוק של מכשירים מחולקים לפשוטים ומשולבים, כלומר. המורכב משניים, שלושה או יותר אלמנטים שלובים זה בזה.

הפשוטים כוללים טריז, בורג, אקסצנטרי, מנוף, ציר מנוף וכו' - נקראים מהדקים.

מנגנונים משולבים מיוצרים בדרך כלל כמנוף בורג, מנוף אקסצנטרי וכו'. ונקראים מהדקים.כאשר משתמשים במנגנונים פשוטים או משולבים בסידורים מונעי כוח

(פנאומטי או אחר) הם נקראים מנגנונים - מגברים.לפי מספר הקישורים המונעים, המנגנונים מחולקים: 1. חוליה אחת - הידוק חומר העבודה בנקודה אחת;

2. שתי חוליות - הידוק שני ריקים או ריק אחד בשתי נקודות;

3. רב-חוליות - הידוק חומר עבודה אחד בנקודות רבות או מספר חלקי עבודה בו זמנית במאמצים שווים. לפי מידת האוטומציה:

1. ידני - עבודה עם בורג, טריז והתקנים אחרים;

2.ממוכן, בהתאם למקור האנרגיה, מחולקים ל

א) הידראולי,

ב) פנאומטי,

ג) פנאומו הידראולי,

ד) מכנו הידראולי,

ה) חשמל,

ו) מגנטי,

ז) אלקטרומגנטי,

ח) ואקום.

3. אוטומטי, נשלט מגופי העבודה של המכונה. הם מונעים משולחן המכונה, התמיכה, הציר והכוחות הצנטריפוגליים של מסות מסתובבות.

דוגמה: chucks צנטריפוגלי אנרגיה עבור מחרטה חצי אוטומטית.

דרישות להתקני הידוק

הם חייבים להיות אמינים בתפעול, פשוטים בעיצוב וקלים לתחזוקה; לא צריך לגרום לעיוות של חלקי העבודה להתקבע ולפגיעה במשטחים שלהם; קיבוע וניתוק חלקי העבודה צריך להתבצע במינימום הוצאה של מאמץ וזמן עבודה, במיוחד כאשר מקבעים מספר חלקי עבודה במתקנים מרובי מקומות, בנוסף, מכשירי ההידוק אינם צריכים להזיז את חלק העבודה בתהליך קיבועו. כוחות החיתוך צריכים, במידת האפשר, להיקלט במכשירי ההידוק. הם חייבים להיתפס על ידי רכיבי הקיבוע הקשיחים יותר של המתקנים. כדי לשפר את דיוק העיבוד, העדיפו מכשירים המספקים כוח הידוק קבוע.

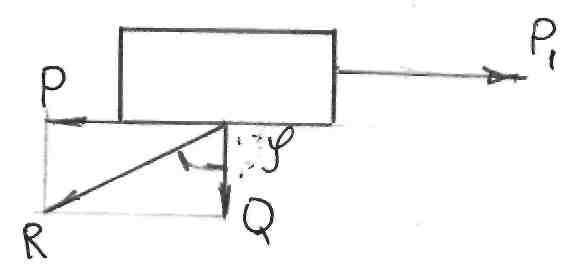

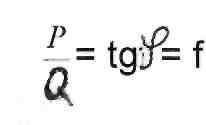

בואו נעשה טיול קטן למכניקה תיאורטית. בואו נזכור מהו מקדם החיכוך?

אם גוף עם משקל Q נע לאורך מישור עם כוח P, אזי התגובה לכוח P תהיה כוח P 1 המכוון בכיוון ההפוך, כלומר

מקדם חיכוך

דוגמה: אם f = 0.1; Q = 10 ק"ג, ואז P = 1 ק"ג.

מקדם החיכוך משתנה עם חספוס פני השטח.

שיטת חישוב כוח הידוק

מקרה שני

כוח החיתוך P z וכוח ההידוק Q מכוונים לאותו הדבר

במקרה זה, Q => О

כוח החיתוך Pg וכוח ההידוק Q מכוונים לכיוונים מנוגדים, ואז Q = k * P z

כאשר k - מקדם בטיחות k = 1.5 גימור k = 2.5 חיספוס.

מקרה שלישי

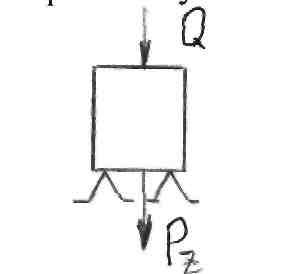

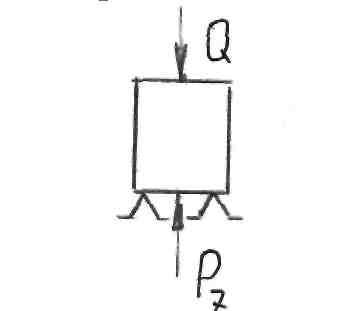

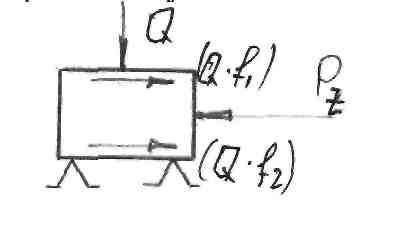

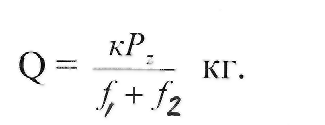

הכוחות מכוונים בניצב הדדי. כוח חיתוך P, פעולת נגד לכוח החיכוך על התמיכה (הרכבה) Qf 2 וכוח החיכוך בנקודת ההידוק Q * f 1, ואז Qf 1 + Qf 2 = k * P z

G  def, ו-f 2 - מקדמי חיכוך מחליקים מקרה רביעי

def, ו-f 2 - מקדמי חיכוך מחליקים מקרה רביעי

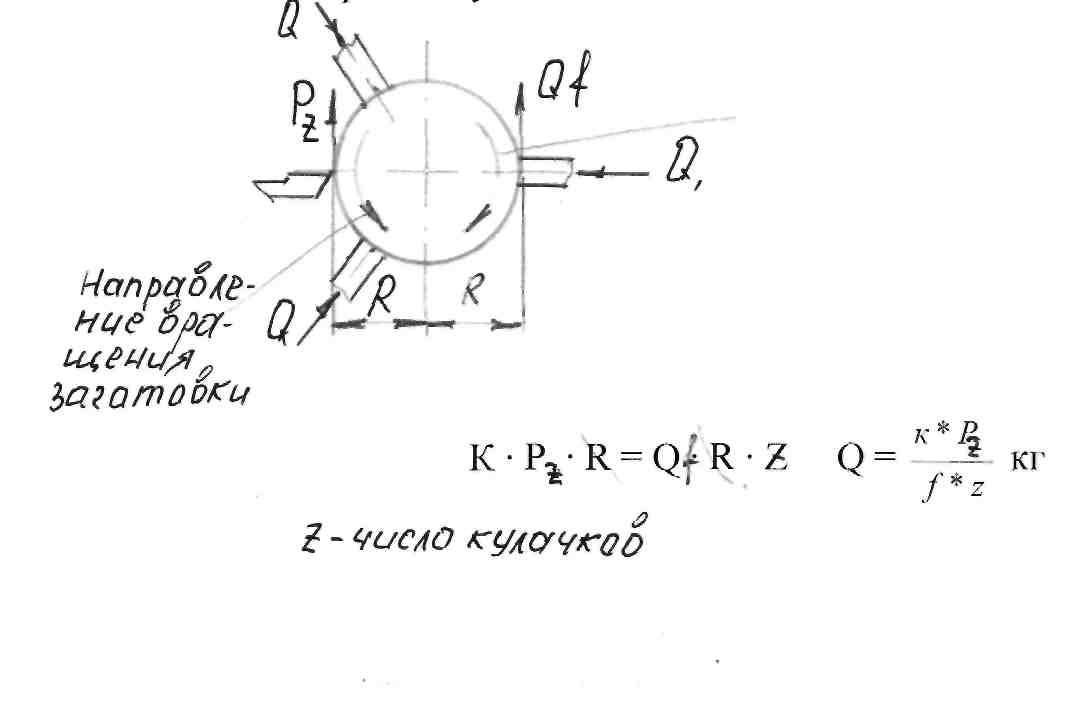

חומר העבודה מעובד בצ'אק בעל שלוש לסתות

בכיוון זה, P, נוטה להזיז את חומר העבודה ביחס למצלמות.

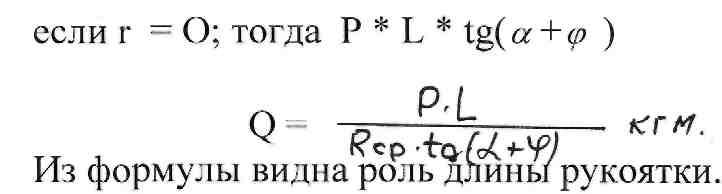

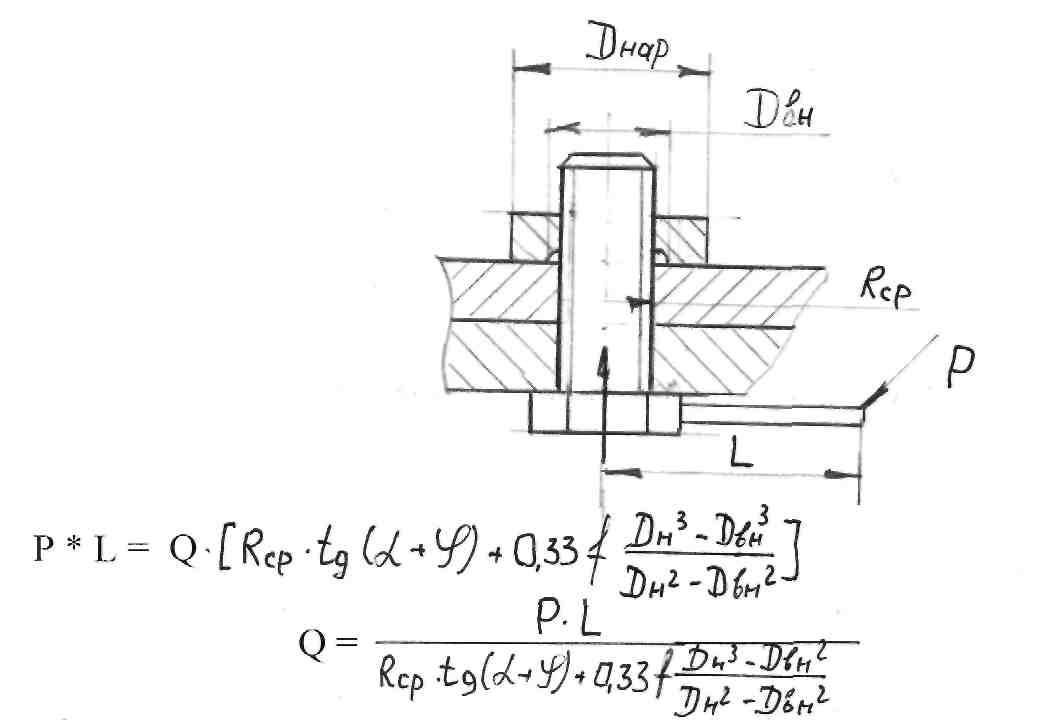

חישוב מנגנוני הידוק עם הברגהמקרה ראשון

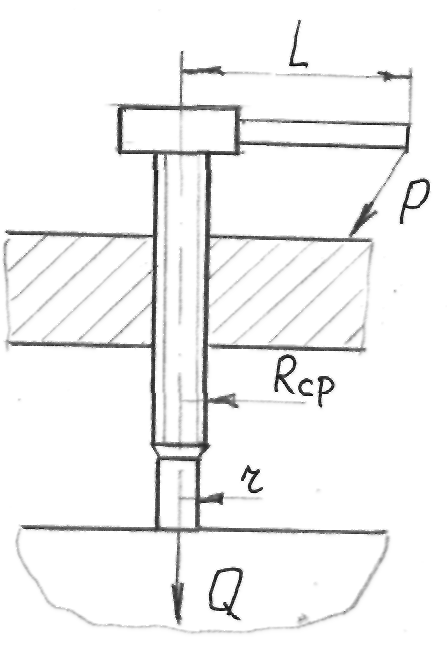

הידוק עם בורג ראש שטוח ממצב שיווי המשקל

כאשר P הוא המאמץ על הידית, ק"ג; Q - כוח הידוק של החלק, ק"ג; ר cp - רדיוס חוט ממוצע, מ"מ;

R הוא הרדיוס של קצה התמיכה;

זווית עופרת של סליל החוט;

זווית חיכוך במפרק הברגה ~ 6;  - מצב בלימה עצמית; f הוא מקדם החיכוך של הבורג על החלק;

- מצב בלימה עצמית; f הוא מקדם החיכוך של הבורג על החלק;

0.6 - מקדם תוך התחשבות בחיכוך של כל פני השטח של הקצה. הרגע P * L מתגבר על מומנט כוח ההידוק Q, תוך התחשבות בכוחות החיכוך בזוג הברגים ובקצה הבורג.

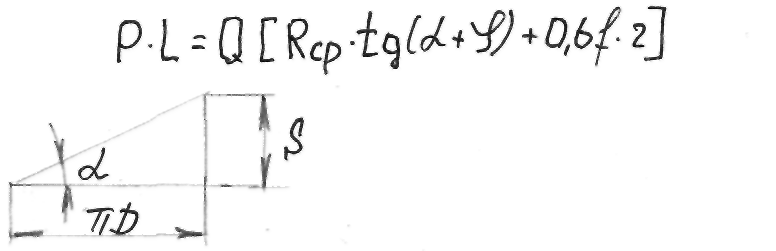

מקרה שני

■ הידוק עם בורג כדורי

■ הידוק עם בורג כדורי

עם זוויות הולכות וגדלות α ו-φ המאמץ P גדל, כי במקרה זה, כיוון הכוח עולה במישור המשופע של החוט.

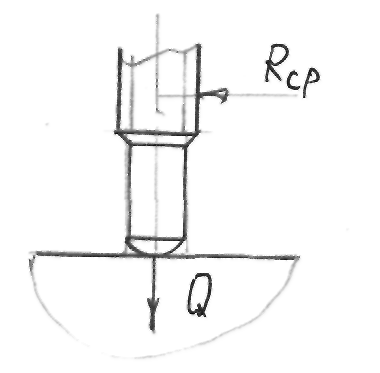

מקרה שלישי

שיטת הידוק זו משמשת בעת עיבוד תותבים או דיסקים על מדרלים: מחרטות, ראשי חלוקה או שולחנות סיבוביים במכונות כרסום, מכונות חריצים או מכונות אחרות, כיסי גלגלים, עיצוב גלגלי שיניים, מכונות קידוח רדיאלי וכו'. כמה נתונים על הפניה:

בורג Ml6 עם קצה כדורי עם אורך ידית L = 190 מ"מ וכוח P = 8 ק"ג, מפתח כוח Q = 950 ק"ג

הידוק עם בורג M = 24 עם קצה שטוח ב-L = 310 מ"מ; P = 15 ק"ג; Q = 1550 מ"מ

הידוק עם אום משושה Ml 6 מפתח ברגים L = 190 מ"מ; P = 10 ק"ג; Q = 700 ק"ג.

משקאות אנרגיה: תנו מרץ, אבל קחו את הבריאות מה יקרה אם תשתו 4 משקאות אנרגיה

חרדל לירידה במשקל: איך להשתמש בתיבול עם תועלת מרבית האם לילדים יש חרדל

היתרונות והנזקים של חרדל לגוף האדם יתרונות ונזקים של חרדל שולחן

כיצד לטפל באוזן לאחר פירסינג: סוגי חומרי חיטוי, הרכבם, הכללים ותכונות הטיפול באוזן מנוקבת

הקפלה הסיסטינית בוותיקן: תיאור, היסטוריה, מאפיינים אדריכליים