জটিল যান্ত্রিক মেশিনের দোকানগুলির সংগঠনে প্রযুক্তিগত সরঞ্জামগুলির গুরুত্বকে অত্যধিক মূল্যায়ন করা কঠিন। ধাতু-কাটিং মেশিন টুলের সরঞ্জামগুলির প্রযুক্তিগত স্তর প্রযুক্তিগত অপারেশনের দক্ষতা, প্রক্রিয়াকরণের উত্পাদনশীলতা এবং মেশিনগুলির গুণমানের মতো একই পরিমাণে প্রাপ্ত অংশগুলির নির্ভুলতা নির্ধারণ করে। প্রযুক্তিগত সরঞ্জামগুলি প্রক্রিয়াকরণের ক্রমিক পদ্ধতি থেকে সমান্তরাল এবং সমান্তরাল-অনুক্রমিক রূপান্তরের শর্ত তৈরি করে এবং এর প্রযুক্তিগত স্তর অংশটি অপসারণ এবং ইনস্টলেশনের জন্য সহায়ক সময়ের ব্যয় পূর্বনির্ধারণ করে।

তবে ব্যবহার করলে সুবিধা হয় বিশেষ সরঞ্জামবড় আকারের এবং ব্যাপক উত্পাদনে, এতে কোন সন্দেহ নেই, তারপরে ছোট আকারের এবং ব্যাপক উত্পাদনে বিশেষ সরঞ্জামের ব্যাপক ব্যবহার অযৌক্তিক ক্ষতির কারণ হতে পারে। আর বড় হওয়ার কারণে তেমন কিছু নয় উপাদান খরচটুলিংয়ের বিকাশ এবং উত্পাদনের জন্য, যা গুরুত্বপূর্ণ, উত্পাদনের জন্য প্রযুক্তিগত প্রস্তুতির শর্তে অত্যধিক বিলম্বের কারণে কতটা। এর মানে এই নয় যে, ছোট আকারের উত্পাদন মেশিন টুলের প্রযুক্তিগত সরঞ্জামগুলিতে নিযুক্ত হওয়া উচিত নয়। টুলিংয়ের অভাব অংশটির ইনস্টলেশনের সময়কে কয়েকবার বাড়িয়ে তোলে এবং পণ্যের গুণমানকে প্রভাবিত করে। এমনকি সিএনসি মেশিনে স্যুইচ করার সময়ও প্রোগ্রাম ব্যবস্থাপনাঅংশগুলি ফিক্স করার জন্য আপনাকে মাউন্টিং ফিক্সচারগুলি বিকাশ করতে হবে। তবে এই দিকে কাজ করার নিজস্ব বৈশিষ্ট্য রয়েছে।

ছোট আকারের উত্পাদনের প্রযুক্তিগত সরঞ্জামগুলি দ্বারা সঞ্চালিত হওয়া উচিত:

1) সর্বজনীন প্রযুক্তিগত সরঞ্জাম এবং মেশিন টুলস উন্নয়ন;

2) বিপরীতমুখী টুলিং ডিজাইনের ব্যবহার, যা ইউনিফাইড উপাদান বা সমাবেশগুলি থেকে বিশেষ ডিভাইসগুলিকে একত্রিত করা এবং উপাদানগুলিতে বিচ্ছিন্ন করা সম্ভব করে তোলে;

3) নির্দিষ্ট আকারের পরিসরে কাঠামোগতভাবে অনুরূপ অংশগুলি প্রক্রিয়াকরণের জন্য পুনরায় কনফিগারযোগ্য ডিভাইস সহ বিশেষায়িত ব্যবহার;

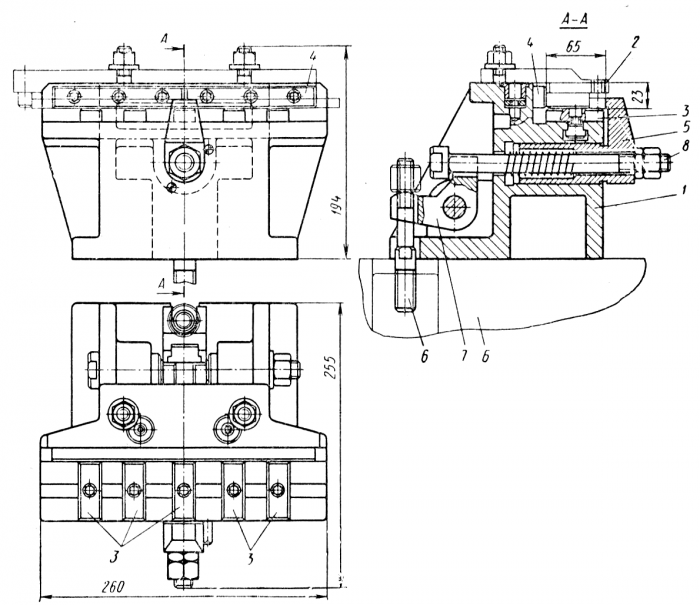

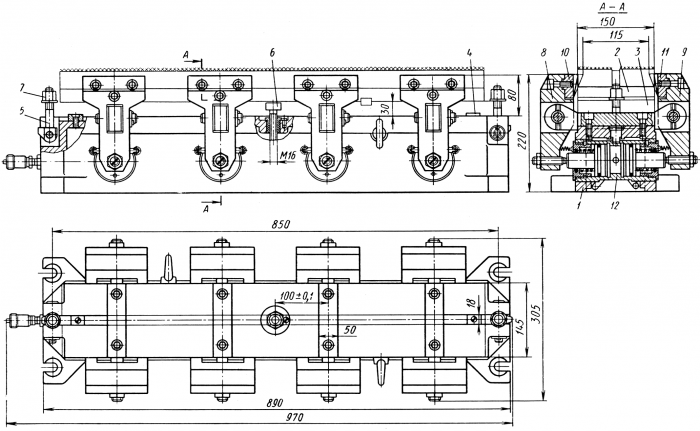

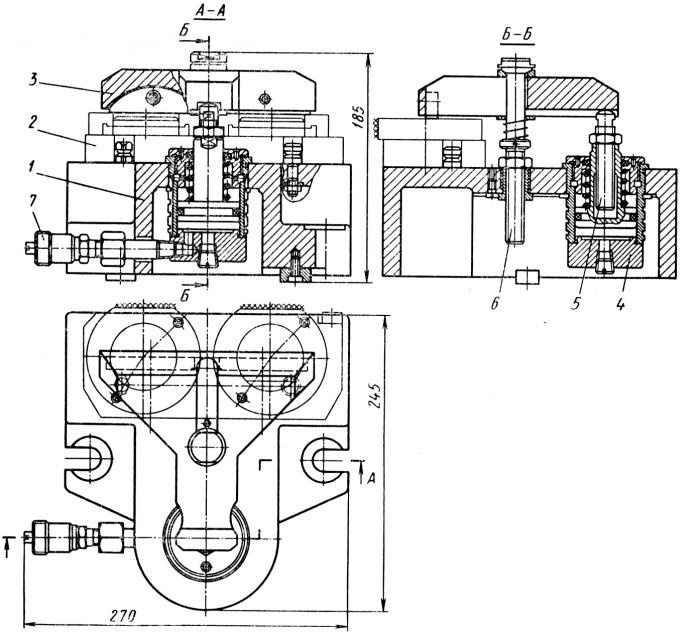

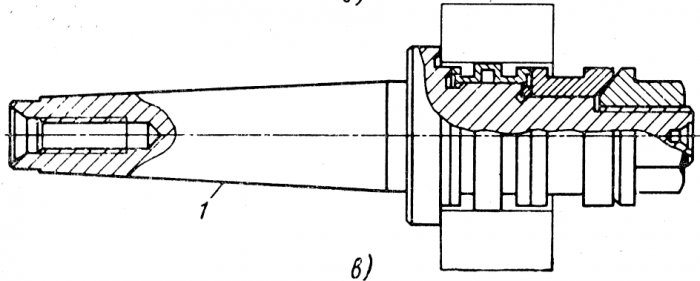

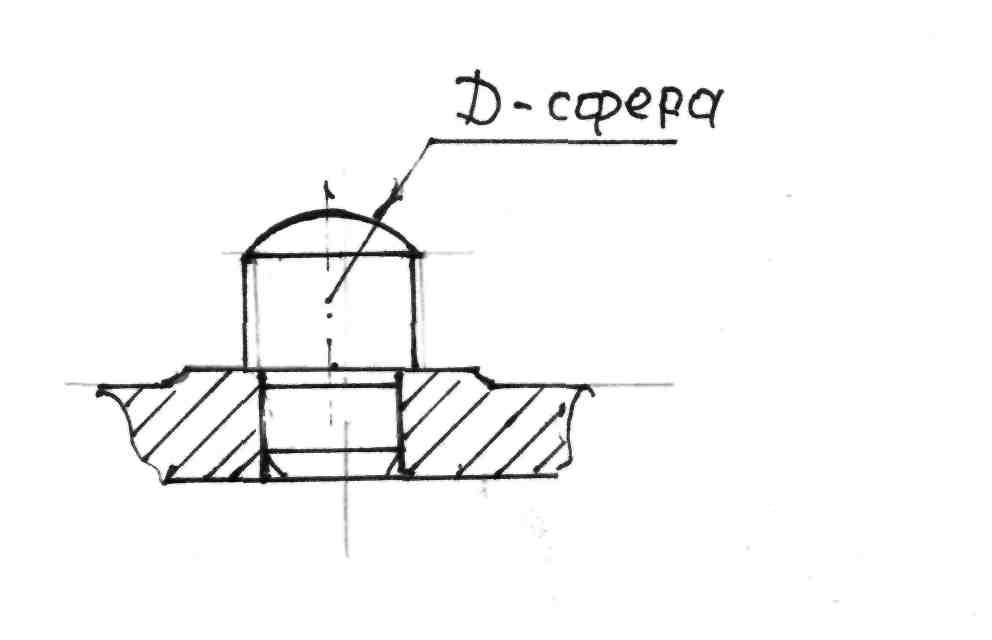

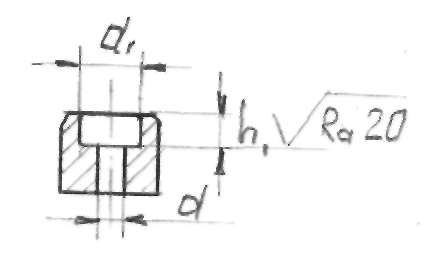

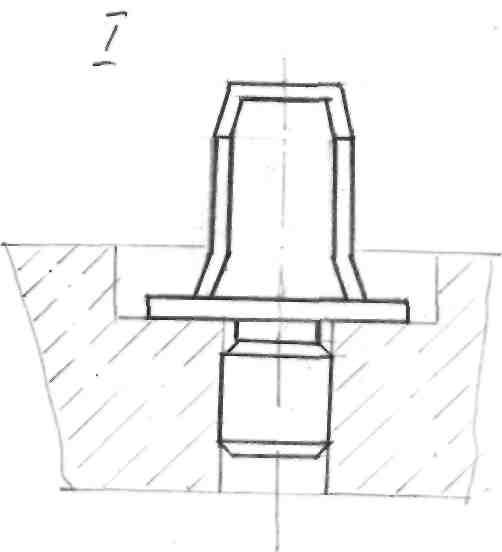

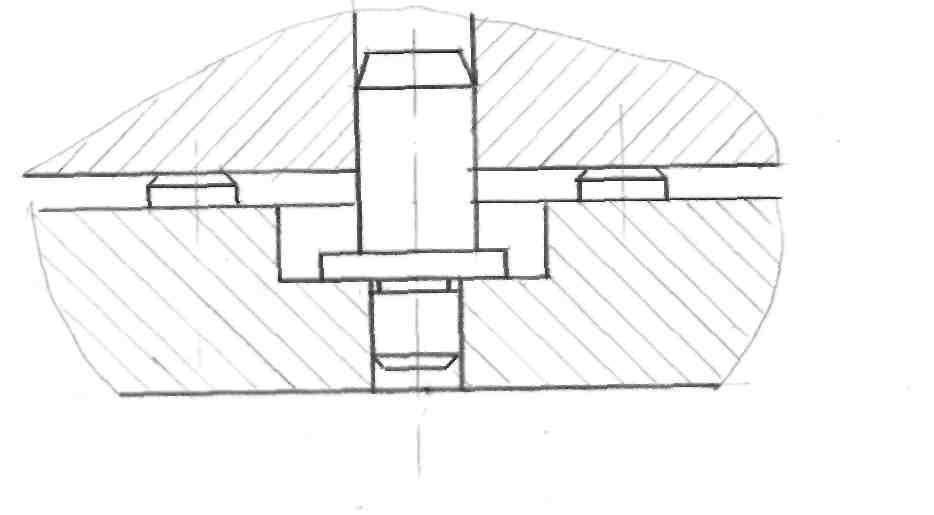

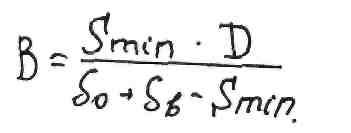

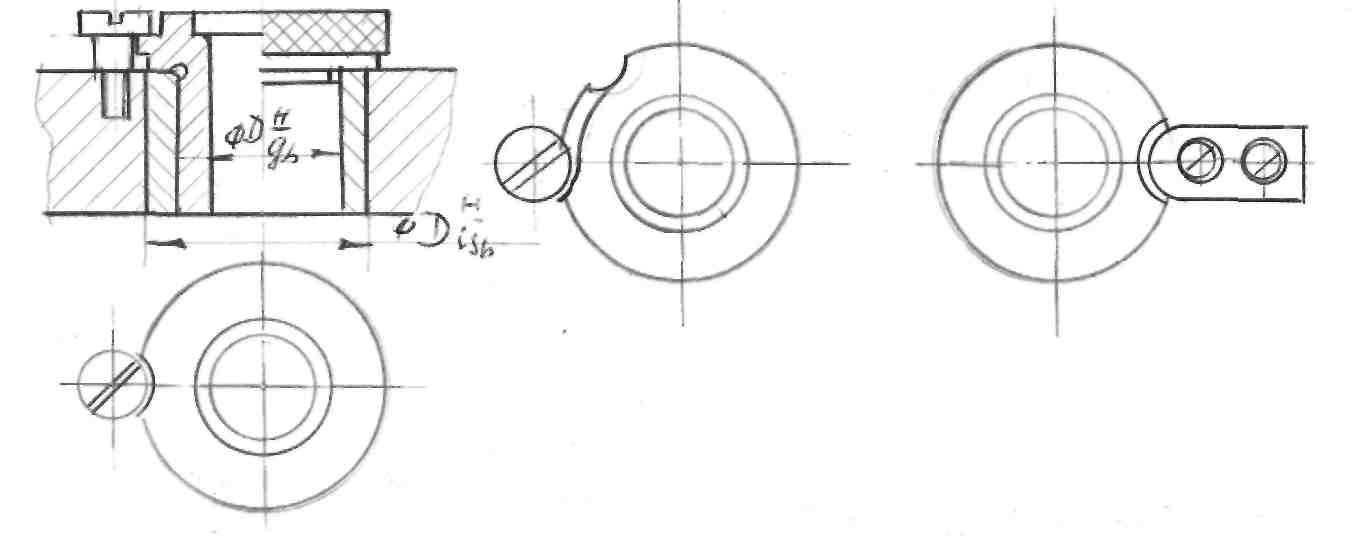

ভাত। 57. মেশিনের খাঁজের জন্য স্ক্রু হোল্ডার

4) ওয়ার্কপিস সনাক্ত করার জন্য সর্বজনীন এবং বিশেষ ফিক্সচারের জন্য বিনিময়যোগ্য সমন্বয়ের ব্যবহার;

5) সর্বজনীন বেসিং এবং ক্ল্যাম্পিং উপাদানগুলির ব্যবহার (যান্ত্রিক, বায়ুসংক্রান্ত, জলবাহী, ইত্যাদি), যা মেশিনের টেবিলে সরাসরি অংশটি ঠিক করার অনুমতি দেয়।

এখন সিরিজ বিবেচনা করুন গঠনমূলক সমাধানধাতু-কাটিং মেশিন টুলস প্রযুক্তিগত সরঞ্জাম উপর.

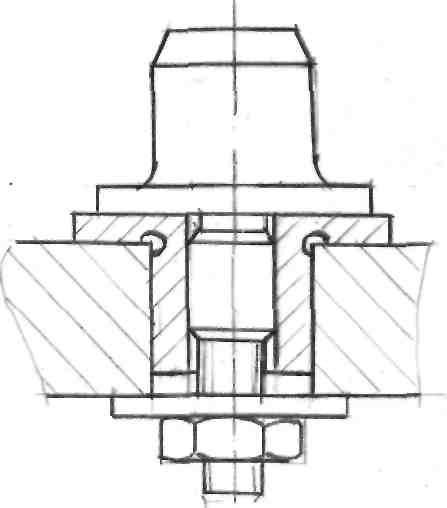

ইউনিভার্সাল ক্ল্যাম্পিং উপাদান। একক-পিস এবং ছোট-স্কেল উত্পাদনে, মিলিং, বিরক্তিকর, অনুদৈর্ঘ্য প্ল্যানিং মেশিনে অংশগুলির প্রক্রিয়াকরণ সাধারণত ডিভাইসগুলি সেট না করেই সঞ্চালিত হয় এবং স্ক্রু ক্ল্যাম্পের সাহায্যে অংশগুলি বেঁধে দেওয়া হয়। বিভিন্ন ধরনের, আকার এবং নকশা. একই সময়ে, অসুবিধাটি এই সত্যের মধ্যে রয়েছে যে অংশটির ক্ল্যাম্পিং পৃষ্ঠের একটি ভিন্ন উচ্চতা রয়েছে, ক্ল্যাম্পটি অবশ্যই "বর্ধিত" হতে হবে, এর স্ক্রু এবং সমর্থন বেস প্রতিস্থাপন করে, অংশটি ঠিক করার সময় বৃদ্ধি পায়। সার্বজনীন স্ক্রু ক্ল্যাম্পের অনেকগুলি ডিজাইন রয়েছে যা নির্দিষ্ট সীমার মধ্যে, ক্ল্যাম্পগুলি পরিবর্তন না করে ক্ল্যাম্পের উচ্চতা পরিবর্তন করার অনুমতি দেয়।

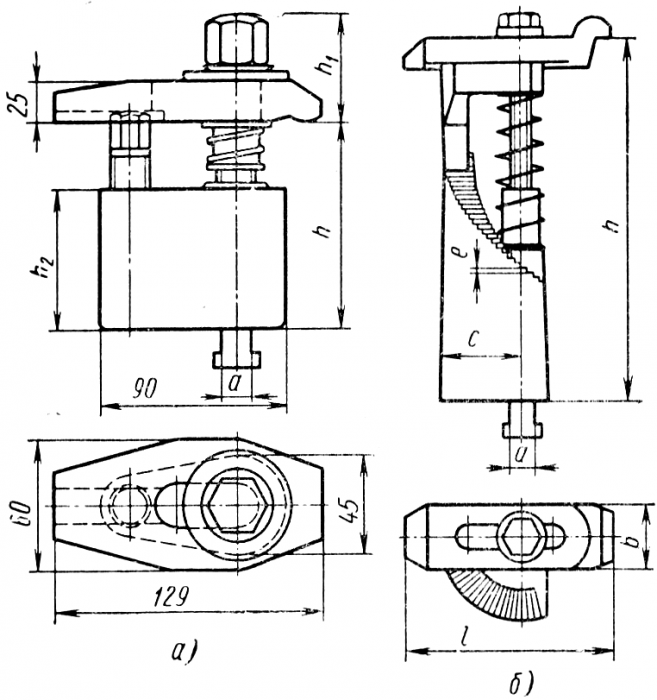

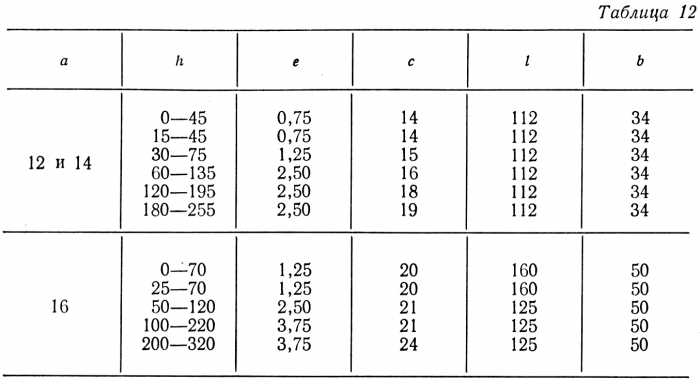

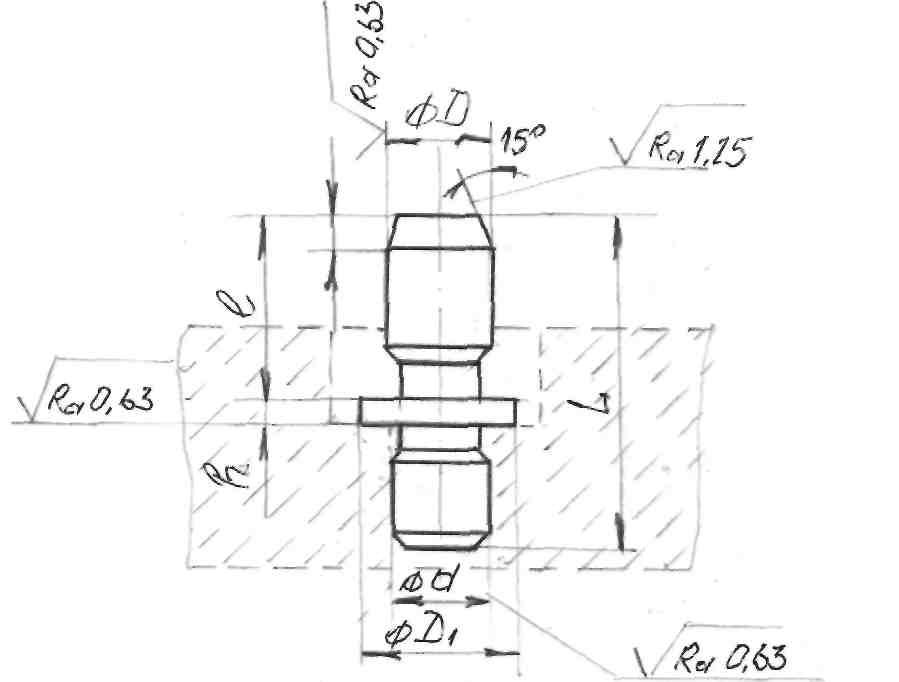

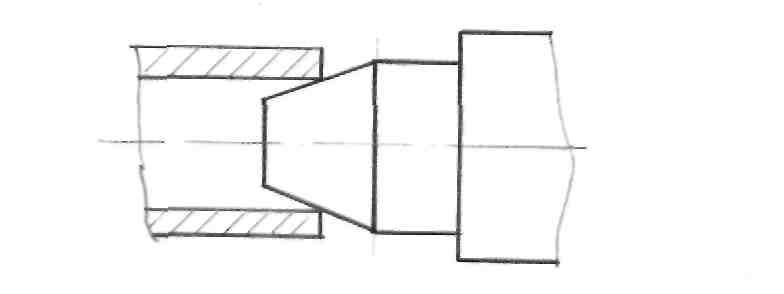

ডুমুর উপর. 57, a এবং টেবিলে। 11 চারটি আকারে মেশিন স্লটের জন্য স্ক্রু ক্ল্যাম্প দেখায়: a = 12, 14, 16 এবং 18 মিমি। ক্ল্যাম্পিং স্ক্রু এবং একটি সামঞ্জস্যযোগ্য সমর্থন রড ট্যাক বডিগুলিতে স্থাপন করা হয়। ক্ল্যাম্পিং পৃষ্ঠের উচ্চতা বরাবর ক্ল্যাম্পগুলির সামঞ্জস্যের পরিসর টেবিলে নির্দেশিত হয়েছে। 11: 40 মিমি (55-95) থেকে 100 মিমি (400-500)।

ডুমুর উপর. 57, b টেবিলের খাঁজগুলির জন্য একটি সমর্থন "মই" সহ স্ক্রু ক্ল্যাম্প দেখায় - 12, 14, 16 মিমি। ক্ল্যাম্পের এই নকশার ক্ল্যাম্পিং উচ্চতায়ও বিস্তৃত পরিসর রয়েছে: আকারের উপর নির্ভর করে, ক্ল্যাম্পগুলি 0-45, 15-45, 30-75, 60-135 মিমি, ইত্যাদি উচ্চতার পার্থক্য সহ ক্ল্যাম্পিং অংশগুলিকে অনুমতি দেয়। (সারণী 12) .

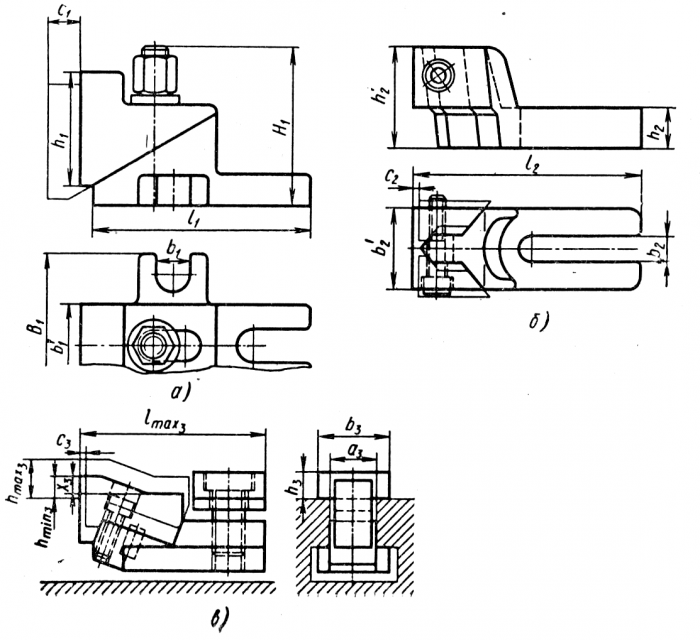

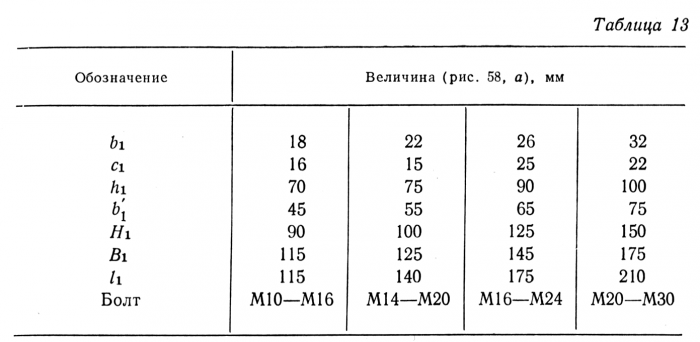

প্লেট, স্ট্রিপ, রেলের মতো অংশগুলি প্রক্রিয়াকরণ করার সময়, শুধুমাত্র উপরে থেকে একটি ক্ল্যাম্প ব্যবহার করা অসম্ভব, যেহেতু এই পৃষ্ঠটি প্রক্রিয়াকরণ করা হবে, অংশগুলির আকারের কারণে এগুলিকে ক্ল্যাম্প করা যাবে না; এই ক্ষেত্রে, সার্বজনীন উপাদানগুলি ব্যবহার করার পরামর্শ দেওয়া হয়, যেখানে মূল শক্তিটি স্টপগুলির বিরুদ্ধে ওয়ার্কপিস টিপতে অনুভূমিক সমতলে নির্দেশিত হয়।

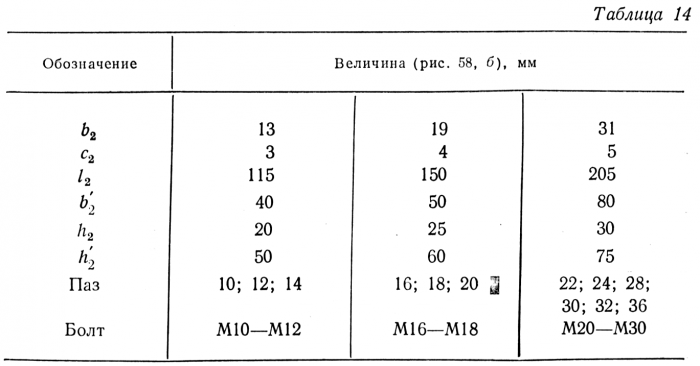

এই ক্ল্যাম্পগুলির নকশা এবং মাত্রা বৈচিত্র্যময়, এগুলি মেশিন টেবিলের খাঁজের আকারের উপর নির্ভর করে নির্বাচন করা হয় এবং

ভাত। 58. ইউনিভার্সাল clamps: a এবং b - অনুভূমিক; c - মিলিত

ওয়ার্কপিস উচ্চতা। এই ক্ল্যাম্পগুলির মধ্যে কয়েকটি শুধুমাত্র অনুভূমিক নয়, উল্লম্ব সমতলেও একটি শক্তি তৈরি করে, মেশিন টেবিলে ওয়ার্কপিস টিপে (চিত্র 58, a-c এবং টেবিল 13-15)।

সমস্ত ধরণের স্ক্রু ক্ল্যাম্প এবং ক্ল্যাম্প, তাদের সমস্ত বহুমুখীতার জন্য, দুটি প্রধান ত্রুটি রয়েছে: অংশটিকে সুরক্ষিত এবং মুক্তি দেওয়ার জন্য উল্লেখযোগ্য শারীরিক প্রচেষ্টা প্রয়োগ করার প্রয়োজন; ইনস্টলেশন, ক্ল্যাম্পিং এবং অংশগুলি অপসারণের জন্য সহায়ক সময়ের বড় ক্ষতি।

সার্বজনীন ক্ল্যাম্পিং উপাদানগুলির যান্ত্রিকীকরণ প্রধানত হাইড্রোলিক এবং মেকানোহাইড্রোলিক ক্ল্যাম্পগুলি ব্যবহারের পথ ধরে চলে। ড্রাইভ হাইড্রোলিক অ্যাকিউমুলেটর ইনস্টলেশন বা নিউমোহাইড্রোলিক অ্যামপ্লিফায়ারগুলি 60-160 kgf / সেমি 2 চাপে তেল সরবরাহ করে ক্ল্যাম্পগুলির জন্য মেশিনের বাইরে অবস্থিত এবং নমনীয় পায়ের পাতার মোজাবিশেষ সহ ক্ল্যাম্পিং হাইড্রোলিক সিলিন্ডারের সাথে সংযুক্ত, বা - বড় এবং ভারী মেশিনগুলির জন্য - সরাসরি মেশিনে টেবিল

মেকানো-হাইড্রোলিক ক্ল্যাম্প দ্বারা, মেশিন টেবিলে মাউন্ট করা, হ্যান্ডেল বা চাবি দ্বারা চালিত অংশগুলি ক্ল্যাম্প করার জন্য ছোট ম্যানুয়াল হাইড্রোলিক পাম্প বোঝার প্রথাগত।

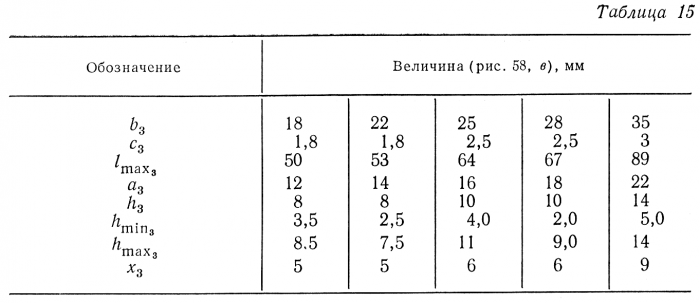

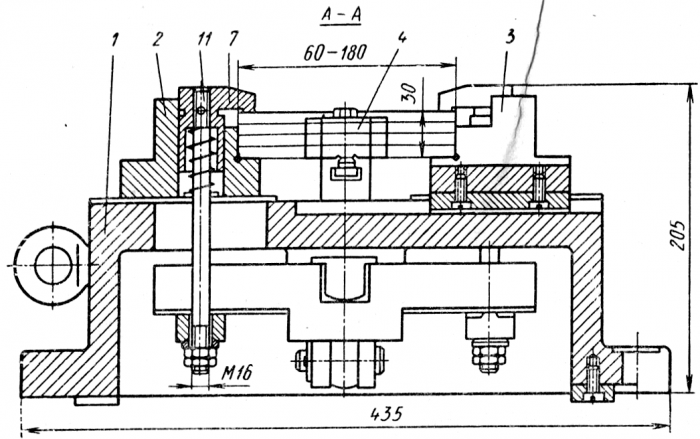

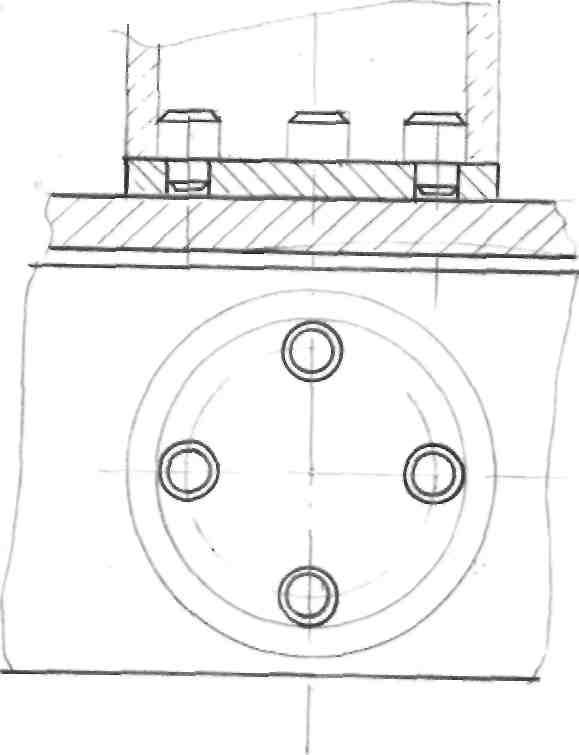

হাইড্রোলিক ক্ল্যাম্পগুলিতে অন্তর্নির্মিত হাইড্রোলিক সিলিন্ডার রয়েছে যার ব্যাস 40 এবং 50 মিমি (চিত্র 59, এ এবং টেবিল 16) এবং 100 কেজিএফ / সেমি 2 চাপে কাজ করে। ক্ল্যাম্পগুলি প্রত্যাহারযোগ্য করা হয়, যা ওয়ার্কপিসটি সরানো সহজ করে তোলে। এই ক্ল্যাম্পগুলির ডিজাইনে তুলনামূলকভাবে ছোট ক্ল্যাম্পিং উচ্চতা পরিসীমা (45-60 মিমি), এবং একটি সামঞ্জস্যযোগ্য হাইড্রোলিক ক্ল্যাম্প আরও বহুমুখী (চিত্র 59, বি এবং টেবিল। 16)। এই ক্ষেত্রে, ক্ল্যাম্পিং পরিসীমা স্ক্রুটির দৈর্ঘ্য দ্বারা নির্ধারিত হয় যার উপর ক্ল্যাম্প এবং হাইড্রোলিক সিলিন্ডার স্থাপন করা হয়। উচ্চতায় ক্ল্যাম্পের অবস্থানের সামঞ্জস্য বাদামের সাহায্যে (নিম্ন, বসন্তকে সমর্থন করে এবং উপরের অংশে), পাশাপাশি স্টেপড সমর্থন স্থানান্তরিত করে করা হয়।

একটি অনুভূমিক সমতলে অংশ ক্ল্যাম্প করার জন্য, হাইড্রোলিক ক্ল্যাম্প ব্যবহার করা যেতে পারে (চিত্র 59, গ)। ক্ল্যাম্পের বডিটি টেবিলের খাঁজের উপর ভিত্তি করে এবং একই সাথে ওয়ার্কপিসকে ক্ল্যাম্প করার জন্য সমর্থন হিসাবে কাজ করে। ক্ল্যাম্পিং ফোর্স হাইড্রোলিক সিলিন্ডারের ব্যাস (40, 50 এবং 60 মিমি) দ্বারা নির্ধারিত হয় এবং যথাক্রমে 920, 1460 এবং 2070 kgf।

ভাত। 59. হাইড্রোলিক ক্ল্যাম্প:

a - একটি অন্তর্নির্মিত সিলিন্ডার সহ: b - উচ্চতা-সামঞ্জস্যযোগ্য বাতা; c - অনুভূমিক; g - উচ্চারিত; e - মেকানো-হাইড্রলিক ক্ল্যাম্প সহ ট্যাক; e - মেকানোহাইড্রোলিক বাদাম

ক্ল্যাম্পিংয়ের একটি বিস্তৃত পরিসর VPTITYAZHMASH দ্বারা বিকশিত hinged জলবাহী clamps (চিত্র 59, d) বাস্তবায়নের অনুমতি দেয়। ক্ল্যাম্পটি টেবিলের টি-স্লটে ইনস্টল এবং স্থির করা হয়েছে। ক্ল্যাম্পিং বল একটি ডবল-অ্যাকটিং আর্টিকুলেটেড সিলিন্ডার দ্বারা ক্ল্যাম্পে প্রেরণ করা হয়। সিলিন্ডারে তেলের কাজের চাপ 50 kgf/cm 2। 40 থেকে 220 মিমি পরিসরে ক্ল্যাম্পিং উচ্চতা সামঞ্জস্য করা হয় নর্ল্ড বাদাম ঘোরানোর মাধ্যমে।

ভারী ধাতু-কাটিং মেশিনে যন্ত্রাংশ ঠিক করার সময়, পৃথক ক্ল্যাম্পগুলিতে তারের সাথে গ্রুপ হাইড্রোলিক ইনস্টলেশনের ব্যবহার পায়ের পাতার স্তূপের সৃষ্টি করে এবং মেশিনটি বজায় রাখা কঠিন করে তোলে। এই ক্ষেত্রে, একটি হ্যান্ডেল বা চাবি দ্বারা চালিত এবং একটি বন্ধ থাকা মেকানো-হাইড্রোলিক ডিভাইসগুলি ব্যবহার করার পরামর্শ দেওয়া হয়। জলব কাঠামো. অপেক্ষাকৃত ছোট বল (2-10 kgf) কর্মী দ্বারা রেঞ্চ হ্যান্ডেলে শত শত বার প্রসারিত হয় এবং ক্ল্যাম্পে 2000-10,000 kgf পৌঁছায়।

ডুমুর উপর. 59, e ভারী অনুদৈর্ঘ্য মিলিং, বোরিং এবং প্ল্যানিং মেশিনের টেবিলে অংশগুলি ঠিক করার জন্য একটি মেকানো-হাইড্রোলিক ক্ল্যাম্প সহ একটি ক্ল্যাম্প দেখায়। যখন স্ক্রুগুলি 150 মিমি হ্যান্ডেলের দৈর্ঘ্য এবং 10 কেজিএফ শক্তি সহ একটি সকেট রেঞ্চ দিয়ে ঘোরানো হয়, তখন হাইড্রোলিক সিলিন্ডারটি 7500 কেজিএফ পর্যন্ত ক্ল্যাম্পের শক্তি তৈরি করে। ক্ল্যাম্পিং ডিভাইসের পিস্টন স্ট্রোক 10 মিমি। মেকানো-হাইড্রোলিক বাদাম (চিত্র 59, f) স্ক্রুতে ম্যানুয়ালি স্ক্রু করা হয় যতক্ষণ না বাতা আটকানো অংশের সংস্পর্শে আসে। যখন M10 স্ক্রুটি 2 kgf শক্তি সহ একটি সকেট রেঞ্চের সাথে ঘোরানো হয়, তখন বাদামের বন্ধ হাইড্রোলিক সিস্টেমটি 3750 kgf পর্যন্ত ক্ল্যাম্পের উপর একটি বল তৈরি করে।

মেকানো-হাইড্রোলিক ডিভাইসগুলি হাইড্রোলিক ক্ল্যাম্পগুলিকে পাওয়ার জন্যও ব্যবহার করা যেতে পারে। বিশেষ ডিভাইস.

সর্বজনীন সমাবেশ সরঞ্জাম।স্ট্যান্ডার্ড অংশগুলির বিস্তৃত পরিসরের উপস্থিতিতে, সার্বজনীন প্রিফেব্রিকেটেড ফিক্সচার (ইউএসপি) 70-80% পর্যন্ত বিশেষ সরঞ্জাম প্রতিস্থাপনের অনুমতি দেয়, যা শুধুমাত্র খরচ কমায় না, কিন্তু উৎপাদনের প্রযুক্তিগত প্রস্তুতির জন্য সময়ও কমায়। ইউএসপি কার্যকরভাবে একক এবং ছোট আকারের উত্পাদনে ব্যবহৃত হয়। প্রধান অসুবিধা ছিল যান্ত্রিক (জলবাহী, বায়ুসংক্রান্ত, ইত্যাদি) ক্ল্যাম্পের অনুপস্থিতি তাদের ডিজাইনে। এটি অংশটি ইনস্টল করার এবং অপসারণ করার সময় বাড়িয়েছে এবং সিরিয়াল উত্পাদনের পরিস্থিতিতে কারখানাগুলি প্রায়শই বিশেষ ব্যবহারে যায়, যদিও আরও ব্যয়বহুল, সরঞ্জাম। সাম্প্রতিক বছরগুলিতে, বেশ কয়েকটি অতিরিক্ত ইউএসপি উপাদান তৈরি করা হয়েছে যা ওয়ার্কপিস ক্ল্যাম্পিংকে যান্ত্রিকীকরণের অনুমতি দেয়।

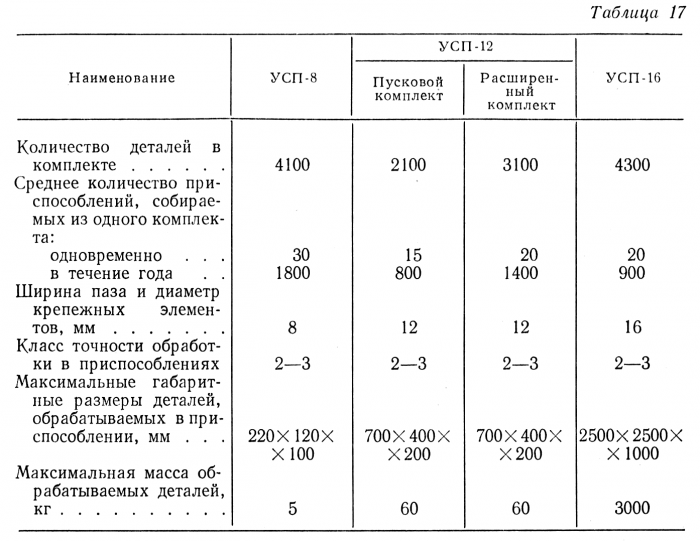

যান্ত্রিক প্রকৌশলের বিভিন্ন শাখার জন্য, ইউএসপি-র জন্য তিনটি মানক আকারের যন্ত্রাংশের সেট তৈরি করা হয়েছে, মানসম্মত করা হয়েছে এবং তৈরি করা হয়েছে, যা ফাস্টেনারের ব্যাস, খাঁজের প্রস্থ এবং স্থিতিস্থাপকমৌলিক উপাদান.

1. ছোট অংশ (220x120x100 মিমি) প্রক্রিয়াকরণের জন্য 8 মিমি একটি খাঁজ প্রস্থ সহ সর্বজনীন প্রিফেব্রিকেটেড ফিক্সচারের অংশগুলির একটি সেট। USP-8 উপাদানগুলির নকশা এবং মাত্রাগুলি GOST 14582-69-GOST 14607-69 দ্বারা নিয়ন্ত্রিত হয়৷

2. মাঝারি আকারের অংশগুলি প্রক্রিয়াকরণের জন্য 12 মিমি খাঁজের প্রস্থ সহ সর্বজনীন প্রিফেব্রিকেটেড ফিক্সচারের অংশগুলির একটি সেট

(700x400x200 মিমি)। USP-12 উপাদানগুলির নকশা এবং মাত্রাগুলি GOST 15436-70-GOST 15465-70 দ্বারা নিয়ন্ত্রিত হয়৷ এই কিটের দুটি সংস্করণ পাওয়া যায়: অল্প যন্ত্র সহ ছোট গাছের জন্য একটি স্টার্ট-আপ কিট এবং প্রচুর পরিমাণে মেশিনিং সহ উদ্ভিদের জন্য একটি উন্নত কিট।

3. বৃহৎ অংশ (2500 X X2500X 1000 মিমি) প্রক্রিয়াকরণের জন্য 16 মিমি একটি খাঁজ প্রস্থ সহ সর্বজনীন প্রিফেব্রিকেটেড ফিক্সচারের অংশগুলির একটি সেট। এটি ভারী যান্ত্রিক প্রকৌশল কারখানায় প্রয়োগ করা হয়। USP-16 উপাদানগুলির নকশা এবং মাত্রাগুলি GOST 15636-70-GOST 15761-70 দ্বারা নিয়ন্ত্রিত হয়৷

ইউএসপি-8, ইউএসপি-12, ইউএসপি-16 উপাদান এবং একটি ভিন্ন ধরনের সার্বজনীন প্রিফেব্রিকেটেড রিকনফিগারযোগ্য যন্ত্রপাতির উপাদান, উদাহরণস্বরূপ, ইউনিভার্সাল প্রিফেব্রিকেটেড ওভারহেড কন্ডাক্টর, পুনর্গঠনযোগ্য যান্ত্রিক ইউনিট, ইত্যাদি বিনিময়যোগ্য। এটি ডিভাইসের পরিধি প্রসারিত করে।

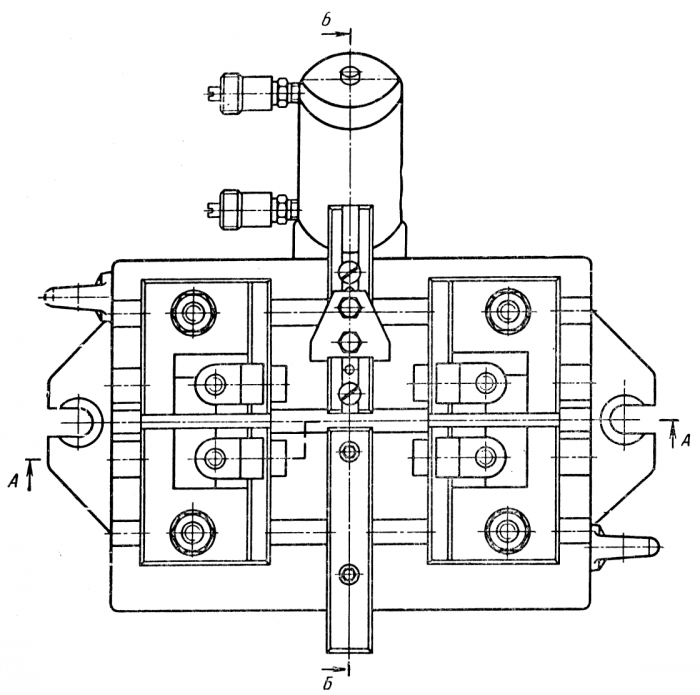

USG1-8, USP-12 এবং USP-16 সেটের মূল ডেটা টেবিলে দেওয়া হয়েছে। 17 (Soyuztekhosnastka MGKTB এর উপকরণ অনুযায়ী)। ইউএসপি-র আরও উন্নয়ন হল রিকনফিগারযোগ্য ইউনিভার্সাল প্রিফ্যাব্রিকেটেড ফিক্সচার (PUSP) সিস্টেম, যা সয়ুজতেখোস্নাস্টকা MGKTB দ্বারা তৈরি। PUSP সেট হল যান্ত্রিক দ্রুত-অভিনয় ক্ল্যাম্প সহ অ-বিভাজ্য ইউনিটগুলির একটি সেট, যেখান থেকে মিলিং, বোরিং, প্ল্যানিং, ড্রিলিং এবং অন্যান্য কাজের জন্য বিভিন্ন ডিভাইস একত্রিত করা হয়।

PUSP উপাদানগুলি মেশিন টেবিলে সরাসরি ওয়ার্কপিস ইনস্টল এবং বেঁধে রাখার অনুমতি দেয়। PUSP কিটে মৌলিক এবং ক্ল্যাম্পিং ইউনিট এবং নিউমোহাইড্রোলিক ড্রাইভ রয়েছে। মৌলিক অ-বিভাজ্য ইউনিটগুলির মধ্যে রয়েছে হাইড্রোলিক ভাইস, একটি বায়ুসংক্রান্ত ড্রাইভ সহ একটি প্লেট, হাইড্রোলিক ব্লক, যা বেশ কয়েকটি হাইড্রোলিক সিলিন্ডার সহ একটি প্লেট। ক্ল্যাম্পিং উপাদানগুলি হল জলবাহী সিলিন্ডার, উদ্ভট ক্ল্যাম্প, সর্বজনীন ক্ল্যাম্প এবং বিভিন্ন অবস্থানে তাদের ইনস্টলেশন এবং বেঁধে রাখার জন্য অংশ। অভিনব ক্ল্যাম্পগুলি কম কাটিয়া ফোর্স সহ দ্রুত ওয়ার্কপিস ক্ল্যাম্পিংয়ের জন্যও ব্যবহৃত হয়। PUSP কিটে, অ-বিভাজ্য ইউনিটগুলিকে অগ্রাধিকার দেওয়া হয়, যা সমাবেশ এবং লেআউটগুলির পুনর্বিন্যাস প্রক্রিয়াকে গতি দেয়, জয়েন্টের সংখ্যা হ্রাস করে, যা ফিক্সচারের অনমনীয়তা এবং প্রক্রিয়াকরণের নির্ভুলতা বাড়ায়।

হাইড্রোফিকেটেড PUSP উপাদানগুলির ড্রাইভ একটি নিউমোহাইড্রোলিক বুস্টার থেকে সঞ্চালিত হয় যা সংকুচিত বায়ুচাপ (4-6 kgf / cm 2) কে উচ্চ (100-150 kgf / cm 2) তেলের চাপে রূপান্তরিত করে, যা প্রয়োজনীয় ক্ল্যাম্পিং প্রাপ্ত করা সম্ভব করে। একটি তুলনামূলকভাবে শক্তি ছোট মাপজলবাহী সিলিন্ডার।

PUSP-এর প্রধান ইউনিটগুলির বেস অংশগুলির সংযোগকারী মাত্রাগুলি 12 এবং 16 মিমি (ইউএসপি-12, ইউএসপি-16) এর খাঁজ সহ সর্বজনীন-অ্যাসেম্বলি ফিক্সচারের বিদ্যমান সেটগুলির সাথে আন্তঃসংযুক্ত রয়েছে, যা এটিকে প্রসারিত করা সম্ভব করে তোলে। যন্ত্রাংশের বড় ব্যাচ প্রক্রিয়াকরণের জন্য উচ্চ-গতির যান্ত্রিক ফিক্সচার একত্রিত করে ইউএসপি ব্যবহার করার সম্ভাবনা। এই ধরনের ফিক্সচারগুলি সিরিয়াল উত্পাদন এবং অংশগুলির গ্রুপ প্রক্রিয়াকরণে বেশ কয়েকটি বিশেষ ফিক্সচার প্রতিস্থাপন করতে পারে, যেখানে সাধারণত ইউএসপি ব্যবহার করা হত না।

পিইউএসপিগুলি ইউএসপিগুলির প্রযুক্তিগত ক্ষমতাগুলিকে প্রসারিত করে এবং তাদের অনেকগুলি সুবিধা রয়েছে যা তাদের ব্যাপক উত্পাদনে ব্যবহৃত উচ্চ-গতির যান্ত্রিক বিশেষ বা স্থায়ী গ্রুপ ডিভাইসগুলির সাথে প্রতিযোগিতা করার অনুমতি দেয়।

অ-বিভাজ্য ইউনিট ব্যবহারের কারণে ফিক্সচারের প্রাথমিক সমাবেশ এবং তাদের পুনর্বিন্যাস করার সময় হ্রাস পেয়েছে। এক অংশে প্রক্রিয়াকরণ থেকে অন্য অংশে পরিবর্তনের ক্ষেত্রে অ-বিভাজ্য ইউনিট ব্যবহার করে, ইতিমধ্যে একত্রিত ডিভাইসের পুনর্বিন্যাস দিয়ে সমাবেশটি প্রতিস্থাপন করা সম্ভব, যার জন্য 3-4 গুণ কম সময় প্রয়োজন।

PUSP-এর উপস্থিতি উত্পাদন সুবিধার ঘন ঘন পরিবর্তন এবং মেশিনযুক্ত অংশগুলির বিস্তৃত পরিসরের সাথে একটি গ্রুপ প্রক্রিয়াকরণ পদ্ধতি ব্যবহার করার অনুমতি দেয়, যেহেতু গ্রুপ ফিক্সচারগুলি PUSP কিট থেকে একত্রিত করা যেতে পারে, যা কাজ শেষ হওয়ার পরে, অন্য গ্রুপ প্রক্রিয়াকরণের জন্য পুনরায় সমন্বয় করা হয়। অংশগুলির

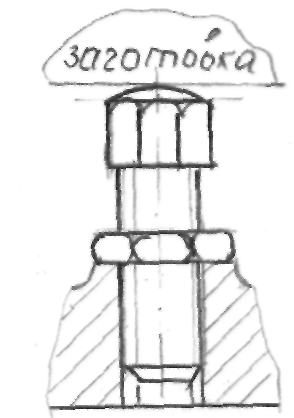

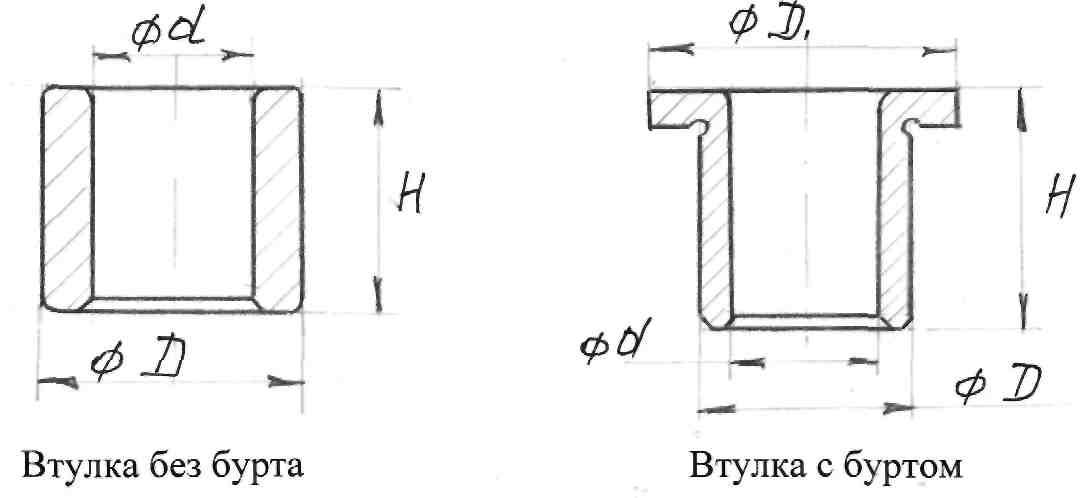

ইউনিভার্সাল মেশিন সরঞ্জাম। নলাকার workpieces মধ্যে গর্ত তুরপুন জন্য ছোট আকারের উত্পাদন

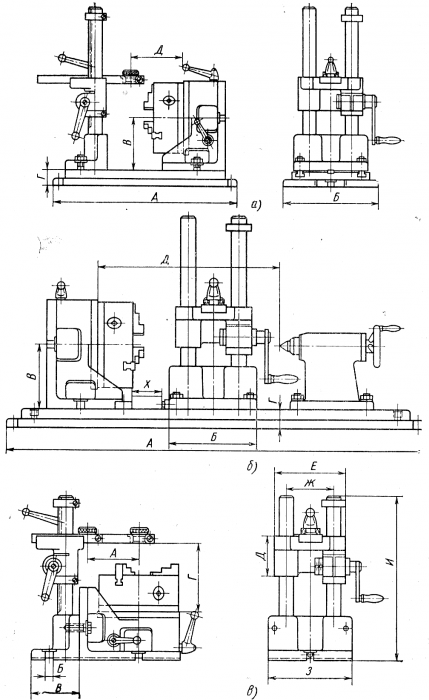

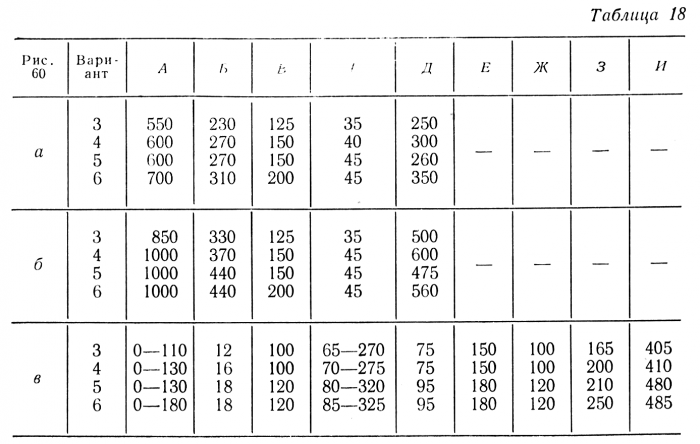

ভাত। 60. ড্রিলিং অংশের জন্য ইউনিভার্সাল জিগ একটি তিন চোয়ালের চাকে আটকানো:

একটি - ক্যান্টিলিভার বন্ধন সহ; b - কেন্দ্রের অতিরিক্ত সহায়তা সহ; মধ্যে - প্রান্তের দিক থেকে

প্রায় 0.1 মিমি নির্ভুলতার সাথে - সর্বজনীন কন্ডাক্টর ব্যবহার করার পরামর্শ দেওয়া হয়। ইউনিভার্সাল কন্ডাক্টর ফার্ম "Schmidt-Costa", চিত্রে দেখানো হয়েছে। 60, a (টেবিল 18), আপনাকে একটি বিভাজক ফেসপ্লেটে মাউন্ট করা একটি তিন-চোয়ালের চাকে অংশটি ঠিক করতে দেয়। একটি পরিবর্তনযোগ্য কন্ডাক্টর হাতা সহ একটি সামঞ্জস্যযোগ্য বার দুটি পোস্টে উল্লম্বভাবে চলে।

এই জিগটি আপনাকে নলাকার অংশগুলির বাইরের পৃষ্ঠে অবস্থিত গর্তগুলিতে ড্রিল, কাউন্টারসিঙ্ক এবং থ্রেড কাটতে দেয়।

ডুমুর উপর. 60, b সমর্থন সহ একটি চক মধ্যে ফিক্সিং অংশ সঙ্গে একটি অনুরূপ জিগ দেখায় পিছনের কেন্দ্র.

ফ্ল্যাঞ্জ, কভার, গ্লাসের মতো নলাকার অংশগুলির প্রান্ত বরাবর প্রক্রিয়াকরণের জন্য, একই কোম্পানির একটি সর্বজনীন জিগ ব্যবহার করা হয় (চিত্র 60, গ)। কন্ডাক্টরের বিভাজক ফেসপ্লেট, নিজের উপর ভারবহন করে তিন চোয়াল চক, আপনাকে গর্তগুলির কৌণিক বিন্যাস পেতে দেয় এবং একটি ড্রিল বুশিং সহ চলমান বারটি অংশের কেন্দ্র থেকে গর্তগুলির প্রয়োজনীয় অফসেট সরবরাহ করে।

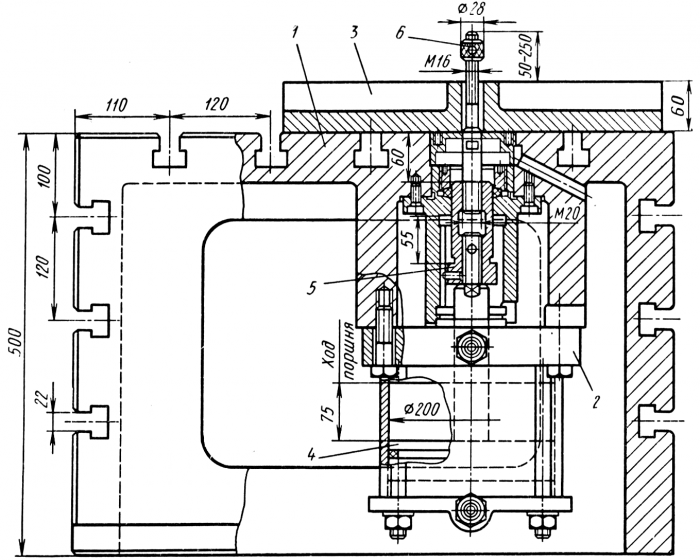

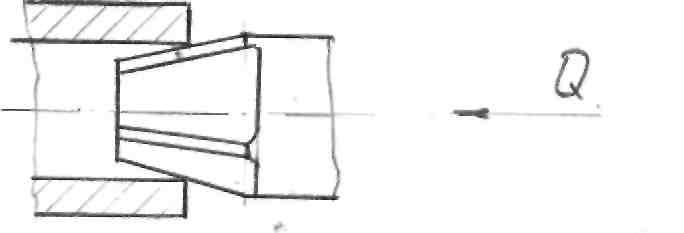

উত্পাদনের স্কেল বৃদ্ধির সাথে সাথে সুনির্দিষ্ট কাজের জন্য, উপরের ধরণের সার্বজনীন কন্ডাক্টরগুলি বিশেষ সামঞ্জস্য সহ শিলা কন্ডাক্টরগুলির পাশাপাশি সবচেয়ে সহজ বিশেষ কন্ডাক্টর (উদাহরণস্বরূপ, চালান) থেকে নিকৃষ্ট। তাদের বেঁধে রাখার জন্য একটি সর্বজনীন ডিভাইসের সাথে বিশেষ কন্ডাক্টরগুলির ব্যবহার একত্রিত করার পরামর্শ দেওয়া হয়। ডুমুর উপর. 61 রেডিয়াল ড্রিলিং মেশিনে একটি বায়ুসংক্রান্ত ক্ল্যাম্প 2 সহ একটি নির্দিষ্ট টেবিল 1 (পেডেস্টাল) দেখায়। ড্রিলিং গর্তের জন্য অংশ বা কন্ডাক্টরগুলি প্লেট 3 এ টেবিলের সাথে সংযুক্ত থাকে। ক্ল্যাম্পিং বল বায়ুসংক্রান্ত পিস্টন 4 থেকে পিস্টন রড এবং স্ক্রু 6 এর সাথে সংযুক্ত থ্রেডেড হাতা 5 এর মাধ্যমে প্রেরণ করা হয়। 5 kgf / cm 2 এর নেটওয়ার্ক চাপে, বায়ুসংক্রান্ত সিলিন্ডার দ্বারা তৈরি বল 1500 kgf এ পৌঁছায়।

ডুমুর উপর. 62 বায়ুসংক্রান্ত ক্ল্যাম্পিং সহ একটি টেবিলে মাউন্ট করা স্ট্রিপগুলির মতো ড্রিলিং অংশগুলির জন্য একটি বিশেষ সেটিং সরঞ্জাম দেখায়। ডিভাইস একটি মৌলিক গঠিত

ভাত। 61. একটি রেডিয়াল ড্রিলিং মেশিনে বায়ুসংক্রান্ত ক্ল্যাম্প সহ টেবিল (বায়ুসংক্রান্ত স্ট্যান্ড)

অংশ 1, টেবিল B (পেডেস্টাল) এ স্থির, এবং বিনিময়যোগ্য সমন্বয় - জিগ প্লেট 2। ওয়ার্কপিসগুলি সমর্থন স্ট্রিপ 3-এ মাউন্ট করা হয় এবং 5 ক্ল্যাম্প দিয়ে স্ট্রিপ 4-এর বিরুদ্ধে চাপ দেওয়া হয়। বারের 6, লিভার 7 এবং বোল্ট 8 এর পিনের মাধ্যমে ক্যাবিনেটের নিউমোপ্রেশার।

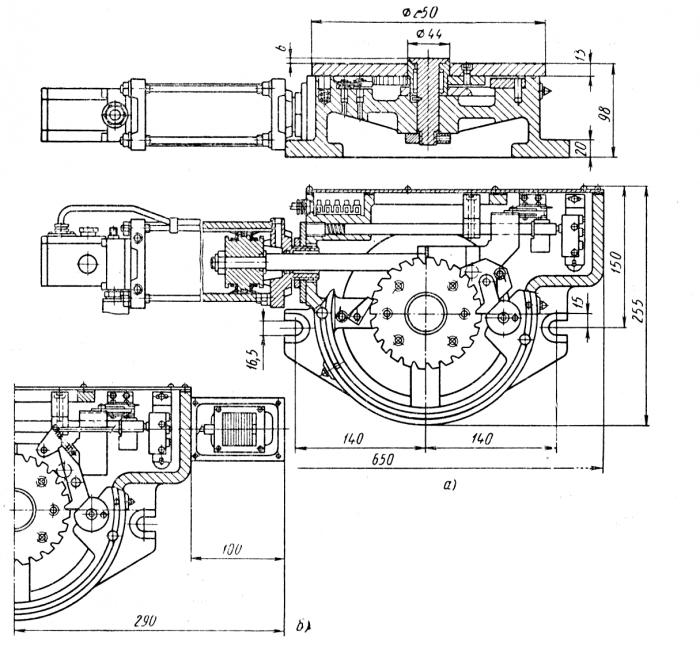

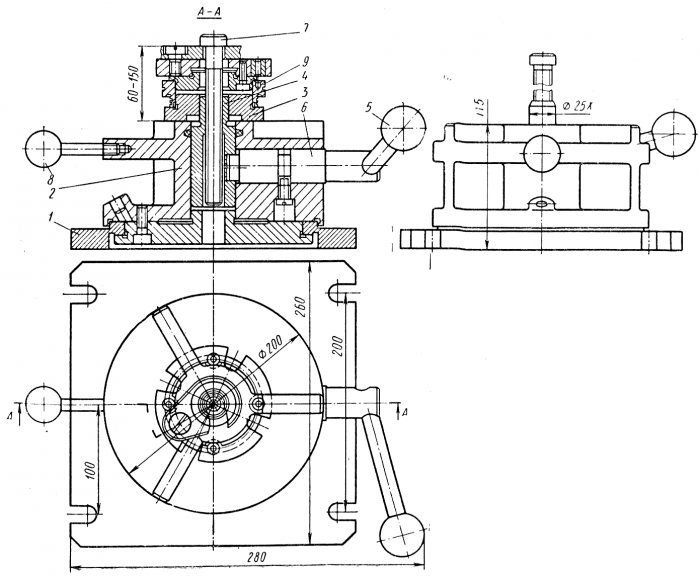

সর্বজনীন মেশিন টুলের সবচেয়ে সাধারণ ধরনের ঘূর্ণনশীল বিভাজন টেবিল এবং র্যাকগুলি ঘূর্ণনের উল্লম্ব এবং অনুভূমিক অক্ষগুলির সাথে। এগুলি ম্যানুয়াল, বায়ুসংক্রান্ত, জলবাহী এবং বিভাজন নির্ভুলতার বিভিন্ন ডিগ্রি সহ বিভিন্ন আকার এবং প্রকারে তৈরি করা হয় বৈদ্যুতিক ড্রাইভ, স্বয়ংক্রিয় এবং অ-স্বয়ংক্রিয় কাজ চক্রের সাথে। ইউনিভার্সাল ডিভাইডিং টেবিল এবং র্যাকগুলি উল্লম্ব এবং রেডিয়াল ড্রিলিং, মিলিং এবং বিভিন্ন ক্রিয়াকলাপ সম্পাদন করতে ব্যবহৃত হয় বিরক্তিকর মেশিন, এবং মডুলার মেশিনের (বিশেষ করে ছোট আকার) ডিজাইনের মধ্যেও তৈরি। সবচেয়ে প্রতিশ্রুতিশীল হল বিভাজন টেবিল, যেখানে বিভাজন এবং ফিক্সিং দুটি ফ্ল্যাট গিয়ার হুইল (ফাইব্রো কোম্পানি) দ্বারা সঞ্চালিত হয়, যা ± 3 "এর বিভাজক নির্ভুলতা প্রদান করে। একটি বায়ুসংক্রান্ত ড্রাইভ এবং একটি র্যাচেট ঘূর্ণন এবং ফিক্সেশন মেকানিজম সহ বিভাজন টেবিল, অনুরূপ চিত্র 63-এ দেখানো টেবিল। এই টেবিলটি স্বয়ংক্রিয় চক্রে কাজ করতে পারে।

ভাত। 62. বায়ুসংক্রান্ত ক্ল্যাম্পিং সহ একটি টেবিলে স্ট্রিপগুলির মতো ড্রিলিং অংশগুলির জন্য বিশেষ সেটিং ডিভাইস

ভাত। 63. ডিভাইডিং মেকানিজমের নিউম্যাটিক ড্রাইভ সহ বিভাজন টেবিল Ø 250 মিমি

ভাত। 64. ফেসপ্লেট 800X800 মিমি সহ বিভাজন স্ট্যান্ড

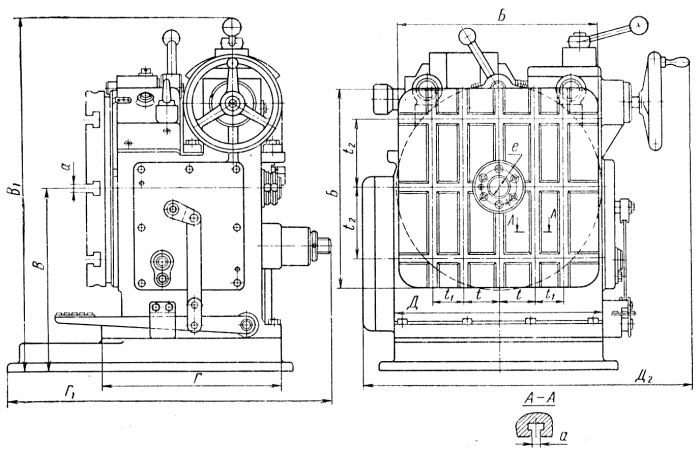

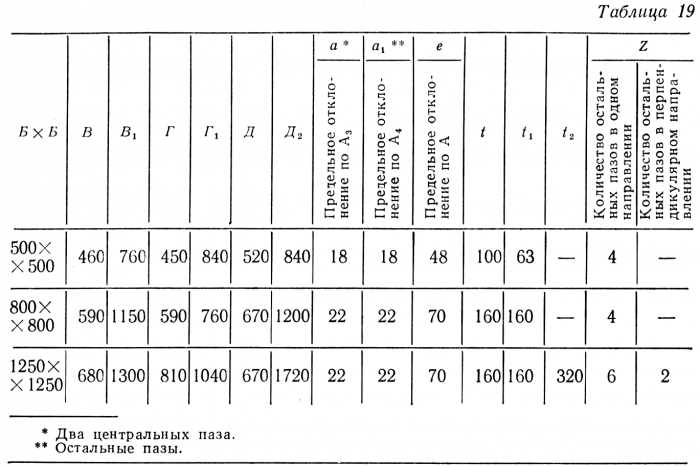

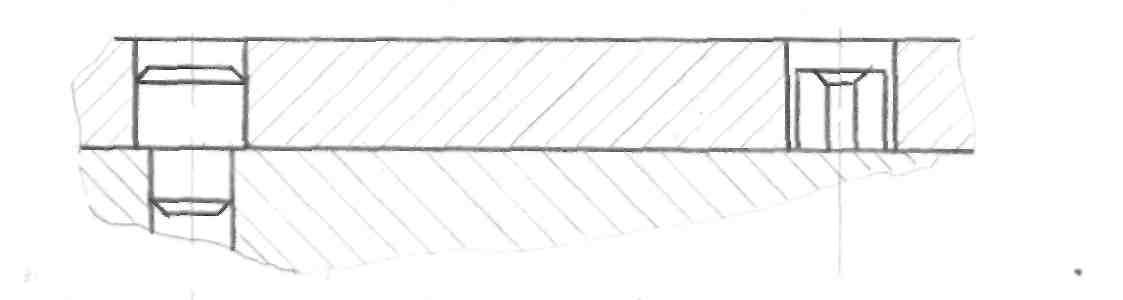

রেডিয়াল ড্রিলিং মেশিনে সঞ্চালিত ড্রিলিং এবং বিরক্তিকর কাজের জন্য, সরঞ্জাম নির্দেশিকা সহ ফিক্সচারে, অর্গস্টানকিনপ্রম দ্বারা তৈরি রোটারি ডিভাইডিং র্যাকগুলি আবর্তনের একটি অনুভূমিক অক্ষ এবং 500x500, 800x800 এবং 1200x1200 মিমি ফেসপ্লেট আকারের ব্যাপকভাবে ব্যবহৃত হয়। র্যাকগুলি একক- এবং ডবল-সাপোর্ট করা হয়, যা আপনাকে বিভিন্ন ক্ল্যাম্পিং ডিভাইস বা ওয়ার্কপিসগুলি ক্যান্টিলিভারড (বা সমর্থন সহ) ইনস্টল করতে দেয়। র্যাকের ঘূর্ণমান অংশটি একটি গিয়ারবক্সের মাধ্যমে বৈদ্যুতিক মোটর দ্বারা চালিত হয়; 90° ঘূর্ণনের পরে স্ট্যান্ড স্বয়ংক্রিয়ভাবে লক হয়ে যায়। ফেসপ্লেটটি অন্য যেকোনো অবস্থানে বন্ধ করা যেতে পারে এবং ম্যানুয়ালি লক করা যেতে পারে। ফেসপ্লেটের স্বয়ংক্রিয় স্থিরকরণের সাথে বিভাজনের নির্ভুলতা হল 3। এই তুলনামূলকভাবে কম নির্ভুলতাটি এই সত্য দ্বারা ক্ষতিপূরণ দেওয়া হয় যে সরঞ্জামটি, দ্রুত-পরিবর্তন চক-এ স্বাধীনতা থাকা, ফিক্সচার বুশিং বরাবর পরিচালিত হয়।

ডুমুর উপর. 64 দেখানো হয়েছে সাধারণ ফর্মফেসপ্লেট 800x800 মিমি সহ বিভাজন স্ট্যান্ড। র্যাক একটি ফুট প্যাডেল দ্বারা নিয়ন্ত্রিত হয়. র্যাকটি গর্তে মাউন্ট করা হয়, যা ফেসপ্লেটের মাত্রা অতিক্রম করে মাত্রা সহ অংশগুলিকে বাঁকানোর অনুমতি দেয়। বিভাজন র্যাকগুলির প্রধান মাত্রাগুলি টেবিলে দেওয়া হয়েছে। উনিশ

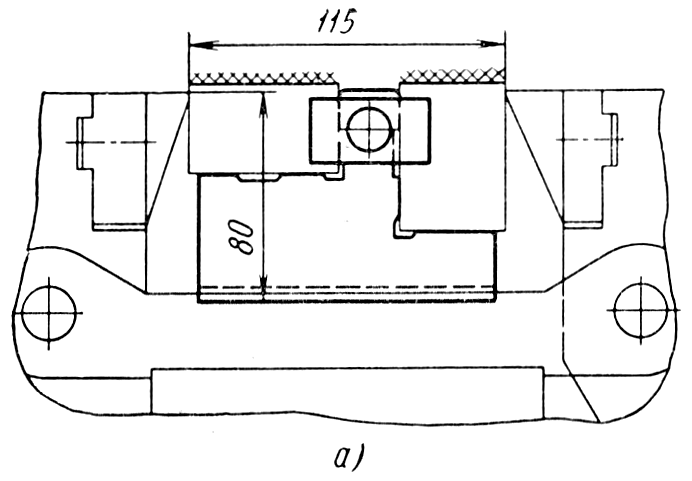

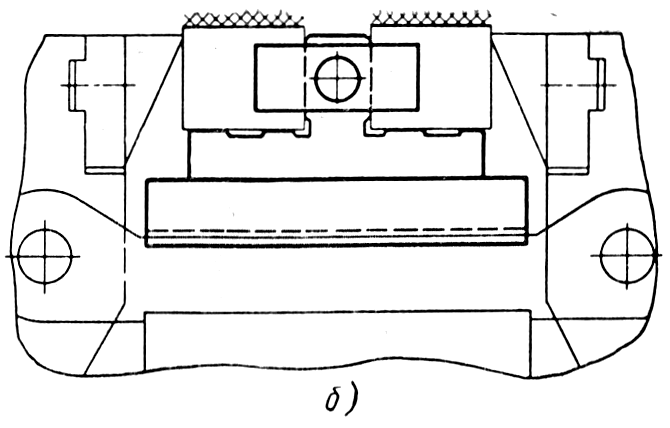

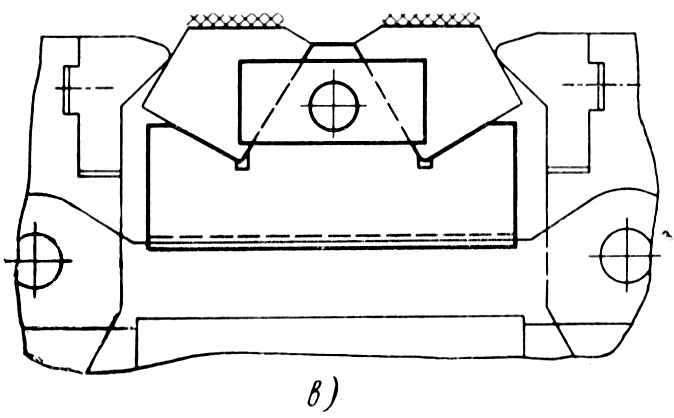

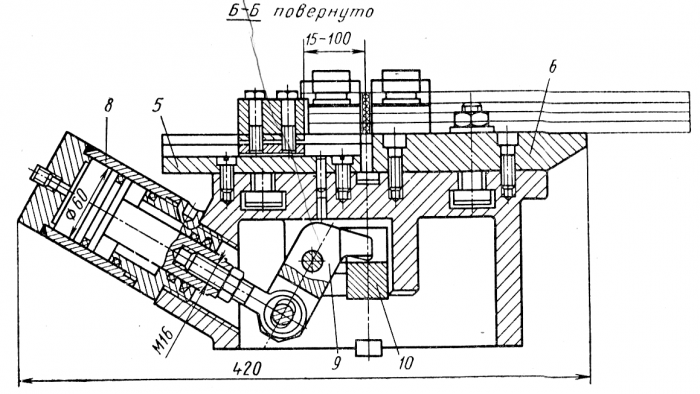

বিশেষ ফিক্সচার. অংশগুলির জ্যামিতিক উপাদানগুলির একীকরণ এন্টারপ্রাইজে কাঠামোগতভাবে অনুরূপ অংশগুলিকে একত্রিত করার জন্য শর্ত তৈরি করে যেগুলি একই আকৃতির এবং শুধুমাত্র আকারে বা অতিরিক্ত উপাদানগুলিতে পৃথক (গর্ত, খাঁজ, টাক-

আমরা, ইত্যাদি)। একই সময়ে, বেসিংয়ের নির্ভুলতা এবং অংশের ইনস্টলেশনের গতির মতো বিশেষ সমন্বয় ডিভাইসগুলির সুবিধাগুলি সংরক্ষণ করা হয় এবং কাঠামোগতভাবে অনুরূপ অংশগুলির একটি গ্রুপে পরিবর্তনের সম্ভাবনা যুক্ত করা হয়। মিলিং, ড্রিলিং, বিরক্তিকর এবং অন্যান্য কাজের জন্য বিশেষ সমন্বয় ডিভাইস ব্যবহার করা হয়। ডুমুর উপর. 65 একটি উল্লম্ব অংশে স্ট্রিপ এবং ওয়েজের মতো অংশগুলির সমতলগুলিকে মিল করার জন্য একটি বিশেষ সেটিং সরঞ্জাম দেখায় পেশাই কল. ডিভাইসটিতে একটি বেস অংশ 1 (বিল্ট-ইন হাইড্রোলিক ক্ল্যাম্প সহ) এবং বিনিময়যোগ্য সামঞ্জস্য 2 রয়েছে। একটি মধ্যবর্তী প্লেট 3, যা সমন্বয়গুলির উচ্চতা কমাতে ব্যবহৃত হয়, ডোয়েলস 4 বরাবর ভিত্তি অংশের উপরের সমতলে ইনস্টল করা হয়। স্ক্রু 5, 6 এবং বাদাম 7 দিয়ে স্থির। দুটি মেশিনযুক্ত অংশের একযোগে বেঁধে রাখা চারটি ইন্টারলকড ক্ল্যাম্প 8 এবং 9 দ্বারা বাহিত হয়। ক্ল্যাম্পিং আকার কমাতে বিনিময়যোগ্য সন্নিবেশ 10 এবং 11 ব্যবহার করা হয়। ক্ল্যাম্পিং বল দুই-পিস্টন হাইড্রোলিক সিলিন্ডার 12 একক-অভিনয় থেকে ক্ল্যাম্পগুলিতে প্রেরণ করা হয়। ডিভাইসটি 100 থেকে 800 মিমি দৈর্ঘ্য, 50 থেকে 80 মিমি প্রস্থ এবং 18 থেকে 50 মিমি উচ্চতা (বেধ) সহ অংশগুলির প্রক্রিয়াকরণের অনুমতি দেয়। ডুমুর উপর. 66, a-c হল চিত্রে দেখানো ফিক্সচারের জন্য বিনিময়যোগ্য সমন্বয়ের উদাহরণ। 65।

ফ্ল্যাঞ্জ এবং কভারের ফ্ল্যাটগুলিকে মিল করার জন্য একটি বিশেষ সেটিং টুল ডুমুরে দেখানো হয়েছে। 67. ডিভাইসটিতে একটি বিল্ট-ইন হাইড্রোলিক ক্ল্যাম্প সহ একটি বেস পার্ট 1 রয়েছে এবং উপরের প্লেনে প্রতিস্থাপনযোগ্য সামঞ্জস্য 2 ইনস্টল করা আছে৷ ওয়ার্কপিসগুলি একটি ক্ল্যাম্প 3 দিয়ে বেঁধে দেওয়া হয়,

ভাত। 65. স্ল্যাট এবং ওয়েজের মতো মিলিং অংশগুলির জন্য অন্তর্নির্মিত হাইড্রোলিক ক্ল্যাম্প সহ ডেডিকেটেড সেটিং টুল

ভাত। 66. মিলিং স্ট্রিপ এবং ওয়েজগুলির জন্য একটি ডিভাইসের জন্য বিনিময়যোগ্য সেটআপ (ক্রসগুলি সারফেসটিকে মেশিন করার জন্য দেখায়)

ভাত। 67. ফ্ল্যাঞ্জ ফ্ল্যাট মিল করার জন্য বিশেষ সেটিং টুল (ক্রসগুলি মেশিনযুক্ত পৃষ্ঠ দেখায়)

একক-অভিনয় হাইড্রোলিক সিলিন্ডার 4 এর পিস্টন থেকে সামঞ্জস্যযোগ্য বল্টুর মাধ্যমে ক্ল্যাম্পিং বল প্রেরণ করা 5। ওয়ার্কপিসগুলির উচ্চতার উপর নির্ভর করে, ক্ল্যাম্পের উল্লম্ব অবস্থান বোল্ট 6 এবং 5 দ্বারা সামঞ্জস্য করা হয়। এর মাধ্যমে সিলিন্ডারে তরল সরবরাহ করা হয় মানানসই 7.

ডিভাইসে বিনিময়যোগ্য সমন্বয় 50 থেকে 100 মিমি ব্যাস এবং 15 থেকে 60 মিমি উচ্চতা সহ অংশগুলি প্রক্রিয়াকরণের অনুমতি দেয়।

একটি বিশেষ ডিভাইসের উদাহরণ হিসাবে যার বিনিময়যোগ্য সামঞ্জস্যের প্রয়োজন হয় না, চিত্রে। 68 স্ল্যাটের মতো অংশ কাটার জন্য একটি ডিভাইস দেখায়। ডিভাইসটিতে অন্তর্নির্মিত ক্ল্যাম্প এবং সামঞ্জস্যযোগ্য সেটিং উপাদান সহ একটি বেস পার্ট 1 রয়েছে: বার 2, 3 এবং একটি স্টপ 4। ডিভাইসের পরিবর্তনটি বডি 1 এর খাঁজে 2 এবং 3 বারগুলিকে পুনর্বিন্যাস করে বাহিত হয়, যেমন পাশাপাশি স্টপ 4-এর অবস্থান পরিবর্তন ও সামঞ্জস্য করা, যা দণ্ড 5-এর খাঁজ বরাবর চলে। কাটা অংশগুলি 2, 3 এবং স্ল্যাট 5, 6-এর প্রোট্রুশনগুলিতে ইনস্টল করা হয়।

ক্ল্যাম্পিং বল লিভার 9, বার 10 এবং স্টাড 11 এর মাধ্যমে ডাবল-অ্যাক্টিং হাইড্রোলিক সিলিন্ডার 8 থেকে ক্ল্যাম্প 7 এ প্রেরণ করা হয়।

ফ্ল্যাঞ্জের মতো অংশগুলির একটি গ্রুপ ড্রিল করতে, একটি বিশেষ সেটিং টুল ব্যবহার করা হয়, যা চিত্রে দেখানো হয়েছে। 69. ডিভাইসটিতে একটি প্লেট 1, একটি ঘূর্ণমান অংশ 2 এবং বিনিময়যোগ্য সমন্বয় রয়েছে 3. প্রতিটি ওয়ার্কপিসের জন্য সমন্বয় পৃথকভাবে ডিজাইন করা হয়েছে। এগুলি অংশটিকে কেন্দ্রীভূত করার জন্য একটি সমর্থন অংশ এবং একটি ওভারহেড জিগ নিয়ে গঠিত। প্ল্যাঞ্জার 4 এর নলাকার ঠেক বরাবর ফিক্সচারের উপরের প্লেনে অ্যাডজাস্টমেন্টগুলি ইনস্টল করা হয়। যখন হ্যান্ডেল 5 ঘুরিয়ে দেওয়া হয়, তখন প্লাঞ্জার 4 এর মধ্য দিয়ে অদ্ভুত শ্যাফ্ট 6 এবং রড 7 ফিক্সচার বডিতে সমন্বয়ের সাথে ওয়ার্কপিস 9কে একসাথে ঠিক করে। .

কন্ডাকটরটি উল্লম্ব ড্রিলিং মেশিনের টেবিলে স্থির করা হয় এবং অংশটি হ্যান্ডেল 8 দ্বারা টাকু অক্ষে আনা হয়, যা সামঞ্জস্যের সাথে সাথে ঘূর্ণমান অংশটিকে সরানো হয়।

এই ডিভাইসের সাথে মেশিন করা অংশগুলির মাত্রা অবশ্যই সর্বাধিক ফ্ল্যাঞ্জ ব্যাস বরাবর 200 মিমি এর বেশি হওয়া উচিত নয়, অন্যদিকে ফ্ল্যাঞ্জ প্রোট্রুশন বরাবর কমপক্ষে 30 মিমি ব্যাস থাকতে হবে এবং মোট অংশের পুরুত্ব 120 মিমি এর বেশি নয়।

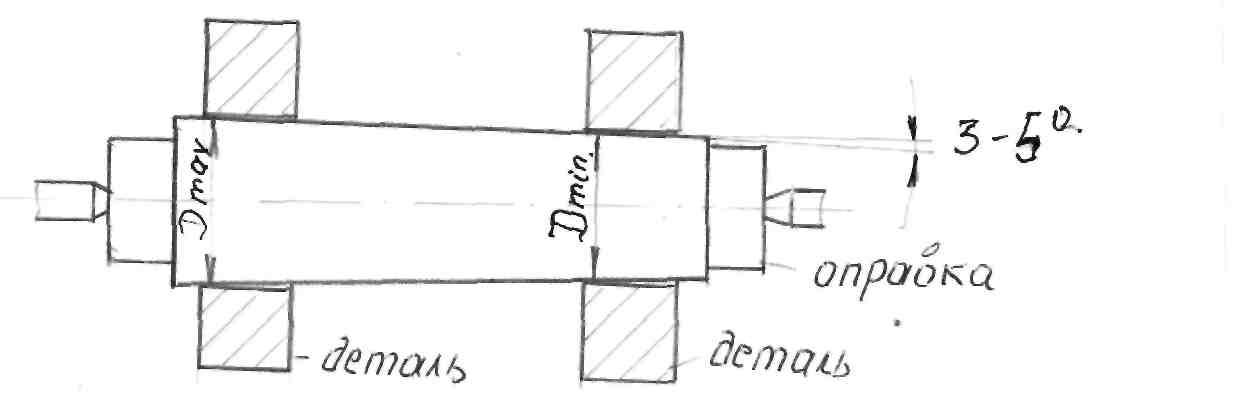

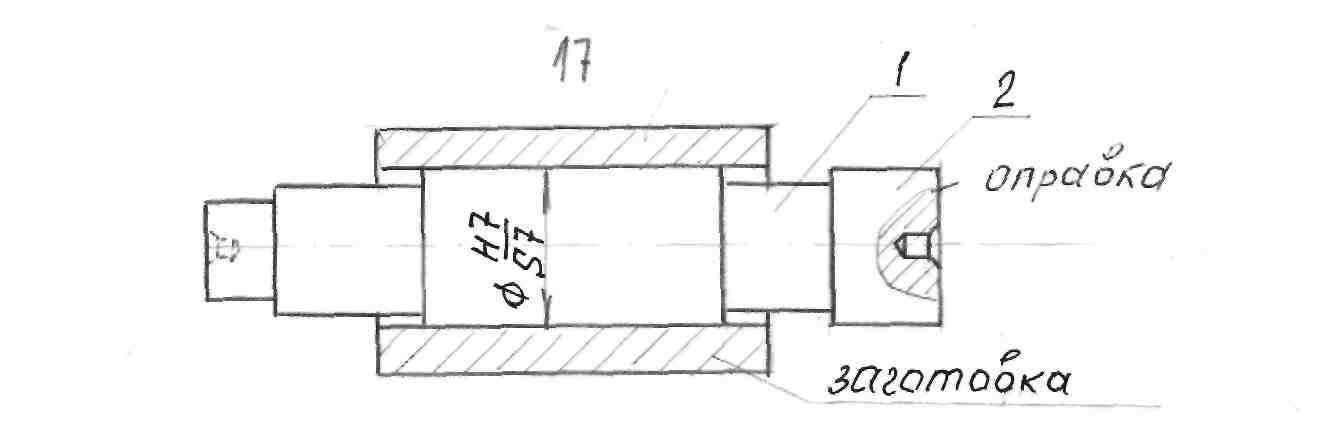

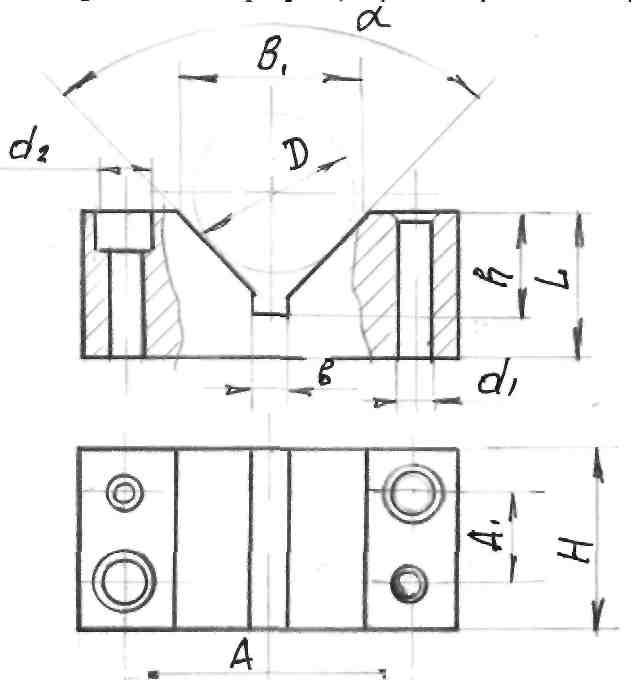

স্পষ্টতা বিস্তৃত mandrels. সুনির্দিষ্ট কেন্দ্রীয় গর্ত (গিয়ার হুইল, বুশিং, রিং, ইত্যাদি) সহ বিপ্লবের দেহগুলির মতো অংশগুলিকে মেশিন করার সময়, প্রযুক্তিগত প্রক্রিয়াটির নির্মাণে দুটি মৌলিকভাবে ভিন্ন দিক রয়েছে: অংশটির বাইরের এবং ভিতরের পৃষ্ঠগুলির চূড়ান্ত প্রক্রিয়াকরণ। একটি সেটআপ বা বেস উপর পৃষ্ঠের এক প্রক্রিয়াকরণ অন্যান্য পৃষ্ঠ সমাপ্ত. যেহেতু বেশিরভাগ ক্ষেত্রেই এক সেটআপে বাইরের এবং অভ্যন্তরীণ পৃষ্ঠতলগুলি শেষ করা সম্ভব হয় না, তাই ফিনিশিংয়ের সময় অংশটিকে সুনির্দিষ্ট কেন্দ্রীকরণের জন্য টুলিং অত্যন্ত গুরুত্বপূর্ণ। সর্বাধিক নির্ভুলতা অর্জন করা হয় যখন অংশটি 1: 100 এর টেপার সহ একটি অনমনীয় ম্যান্ডরেলে মাউন্ট করা হয়, যা টুল এবং মেরামতের দোকানে ব্যবহৃত হয়।

ভাত। 68. তক্তাগুলির মতো অংশগুলি কাটার জন্য বিশেষ ডিভাইস (কাটার স্থানটি ক্রস দ্বারা দেখানো হয়েছে)

ভাত। 68 (চলবে)

ভাত। 69. ফ্ল্যাঞ্জের মতো অংশ তুরপুনের জন্য বিশেষ সেটিং টুল

যাইহোক, যখন অংশটি একটি শঙ্কুযুক্ত ম্যান্ডরেলে ইনস্টল করা হয়, তখন অক্ষীয় দিকে অংশটির ধ্রুবক অবস্থান নিশ্চিত করা হয় না। উপরন্তু, এই ধরনের mandrels উপর অংশ ইনস্টলেশন এবং অপসারণ ম্যানুয়ালি সঞ্চালিত হয়। এই কারণে, সবচেয়ে প্রতিশ্রুতিশীল হ'ল প্রসারিত ম্যান্ড্রেলগুলির ব্যবহার, যার অনমনীয়গুলির তুলনায় অনেকগুলি সুবিধা রয়েছে: এই প্রক্রিয়াটিকে স্বয়ংক্রিয় করার সময় অংশটি অপসারণ এবং ইনস্টল করার গতি, অংশগুলির অক্ষীয় অবস্থানের স্থায়িত্ব, সম্ভাবনা 3-4 নির্ভুলতা ক্লাস অনুযায়ী তৈরি একটি গর্ত উপর ভিত্তি করে.

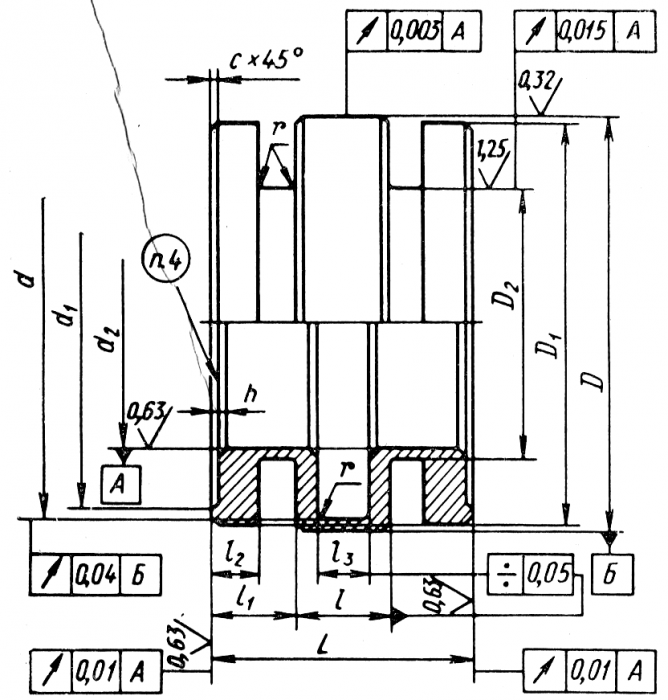

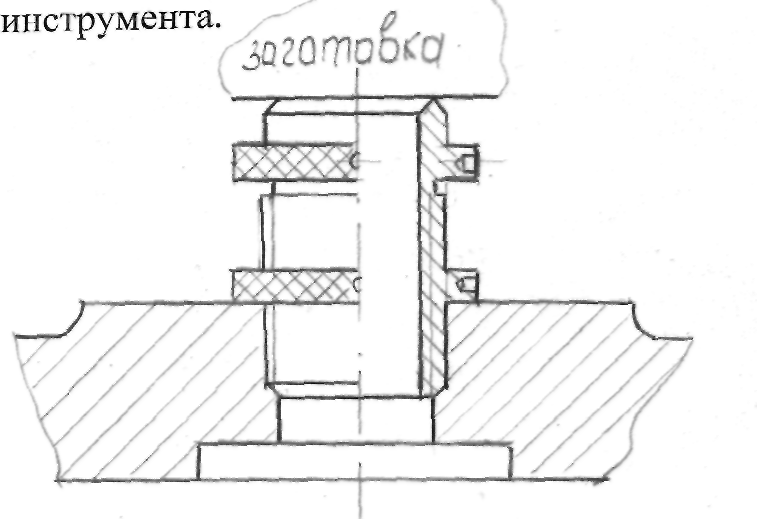

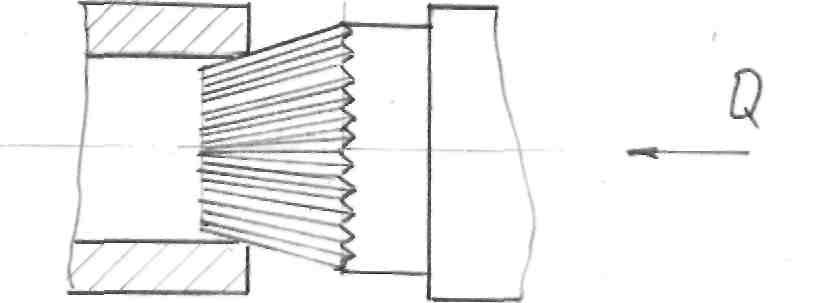

নির্ভুল মেশিনিং ফিক্সচারের মধ্যে ঢেউতোলা বুশিং সহ ম্যান্ড্রেল অন্তর্ভুক্ত যা মেশিনিং অংশ যেমন রিং, বুশিং এবং হাতাগুলির জন্য ডিজাইন করা হয়েছে। ম্যান্ড্রেলের কেন্দ্রীভূত ক্ল্যাম্পিং উপাদান (ঢেউতোলা হাতা) অক্ষীয় সংকোচনকারী বল দিয়ে লোড করা হয় এবং বিকৃত হয়। যার মধ্যে ভিতরের ব্যাসঢেউতোলা হাতা হ্রাস, এবং বাইরের বৃদ্ধি. ঢেউতোলা স্লিভের ভেতরের পৃষ্ঠটি সুনির্দিষ্টভাবে কেন্দ্রীভূত এবং ম্যান্ড্রেল শ্যাফ্টের উপর স্থির থাকে এবং বাইরের পৃষ্ঠটি ওয়ার্কপিসটিকে সঠিকভাবে কেন্দ্র করে এবং সুরক্ষিত করে।

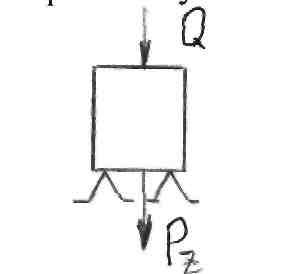

ওয়ার্কপিসকে কেন্দ্রে এবং সুরক্ষিত করার জন্য ঢেউতোলা হাতাতে যে পরিমাণ অক্ষীয় কম্প্রেসিভ লোড প্রয়োগ করতে হবে তা হাতার আকারের উপর নির্ভর করে। উদাহরণস্বরূপ, D = 20 মিমি এবং L = 20 মিমি মাত্রা সহ একটি বুশিংয়ের জন্য, এই লোডটি হল Q = 220 kgf; D = 50 মিমি এবং L = 30 মিমি Q = 600 kgf এ; D = 100 মিমি এবং L = 50 মিমি Q = 1600 kgf এ।

পরীক্ষামূলক অধ্যয়ন এবং উত্পাদন পর্যবেক্ষণগুলি দেখায় যে ঢেউতোলা বুশিংয়ের সাথে ম্যান্ড্রেল ব্যবহার করার সময়, ওয়ার্কপিসগুলির মেশিনযুক্ত বাইরের পৃষ্ঠের রেডিয়াল রানআউটটি GOST 10356-63 অনুসারে 2-4 ডিগ্রী নির্ভুলতার মধ্যে বজায় রাখা যেতে পারে। এইভাবে, ঢেউখেলানো বুশিং সহ ম্যান্ড্রেলগুলি আধুনিক আত্মকেন্দ্রিকতার মধ্যে সবচেয়ে সঠিক ক্ল্যাম্পিং ফিক্সচার. ওয়ার্কপিস কেন্দ্রীকরণের অর্জিত নির্ভুলতা অনুসারে, কেবলমাত্র ধাপযুক্ত নলাকার ম্যান্ড্রেলগুলি তাদের অনুরূপ। যাইহোক, স্টেপড নলাকার ম্যান্ড্রেল ব্যবহার করার সময়, ওয়ার্কপিসগুলির একটি নির্বাচনী নির্বাচন অনিবার্য, যখন ঢেউতোলা বুশিং সহ ম্যান্ড্রেলগুলি 1-2 নির্ভুলতা ক্লাসের মধ্যে ভিত্তি গর্তের ব্যাসমেট্রিকাল মাত্রার বিচ্যুতি সহ ওয়ার্কপিস প্রক্রিয়াকরণের অনুমতি দেয় (এই ব্যাসের নামমাত্র মানের উপর নির্ভর করে) .

ঢেউতোলা বুশিং তৈরির জন্য উপাদান হল GOST 14959-69 অনুযায়ী ইস্পাত গ্রেড 60S2KhFA, HRC 42-46 শক্ত করার পরে কঠোরতা। D = 19.99 ÷ 39.98 মিমি এবং D = 84.968 ÷ 94.968 মিমি মাত্রা সহ বুশিংয়ের জন্য ইস্পাত গ্রেড 60C2A এবং 65C2VA অনুমোদিত; D = 44.98 ÷ 54.97 এবং D = 99.968 মিমি মাত্রা সহ বুশিংয়ের জন্য ইস্পাত গ্রেড 60C2A, 65C2VA, 50HFA এবং 60C2; স্টিল গ্রেড 60S2A, 65S2VA, 50HFA, 60S2, 55S2, 55GS এবং 65G ডাইমেনশন D = 59.07 ÷ 79.97 মিমি সহ বুশিংয়ের জন্য।

ওয়ার্কপিসগুলির উচ্চ কেন্দ্রিক নির্ভুলতা নিশ্চিত করার জন্য, ঢেউতোলা বুশিং সহ ম্যান্ড্রেলটি অবশ্যই সঠিকভাবে তৈরি করা উচিত।

ভাত। 70. মৌলিক প্রযুক্তিগত প্রয়োজনীয়তানির্ভুল mandrels জন্য ঢেউতোলা bushings

মাত্রিক জন্য মৌলিক প্রয়োজনীয়তা এবং জ্যামিতিক পরামিতি bushings ডুমুর দেখানো হয়. 70. GOST 10356-63 অনুসারে ম্যান্ড্রেল শ্যাফ্টের রানআউট নির্ভুলতার 1ম-2য় ডিগ্রীর মধ্যে বজায় রাখা উচিত। অপারেশন চলাকালীন, ঢেউতোলা বুশিং সহ ম্যান্ড্রেলগুলি পরে যায়, যা প্রতি 25-30 হাজার ফিক্সচারের জন্য গড়ে 3-5 মাইক্রন দ্বারা কেন্দ্রীভূত খালি স্থানগুলির যথার্থতা হ্রাস করে।

ঢেউতোলা বুশিংয়ের সাথে ম্যান্ড্রেলের ব্যবহার, কেন্দ্রীকরণের সঠিকতার উচ্চতা সহ, পাতলা-প্রাচীরের সহ অংশগুলির মেশিনযুক্ত পৃষ্ঠগুলির উচ্চ গোলাকারতা অর্জন করা সম্ভব করে তোলে। এই কারণে যে ঢেউতোলা bushings দ্বারা workpiece ফিক্সিং বল বেস গর্ত এর পরিধির চারপাশে সমানভাবে বিতরণ করা হয়। এই ধরনের শক্তির ক্রিয়াকলাপের অধীনে খালি জায়গাগুলির বিকৃতিগুলি অভিন্ন এবং গোলাকারের বাইরের কারণ হয় না। এই ক্ষেত্রে, ঢেউতোলা বুশিং সহ ম্যান্ড্রেলগুলি ঘনীভূত ক্ল্যাম্পিং ফোর্স সহ ক্যাম, কোলেট এবং ওয়েজ-প্লাঞ্জার ফিক্সচারের সাথে অনুকূলভাবে তুলনা করে।

বাস্তব workpieces মধ্যে, ভিত্তি গর্ত সবসময় অ বৃত্তাকার হয়. ঢেউতোলা বুশিংয়ের সাথে ম্যান্ড্রেল ব্যবহার করার সময়, ওয়ার্কপিসের ভিত্তি গর্তের অ-গোলাকারতা মেশিনে স্থানান্তরিত হয় বাইরের পৃষ্ঠ. যাইহোক, বেস হোলের অ-গোলাকারতার তুলনায় মেশিনযুক্ত পৃষ্ঠের অ-গোলাকারতা প্রায় 2.5 গুণ কমানো যেতে পারে।

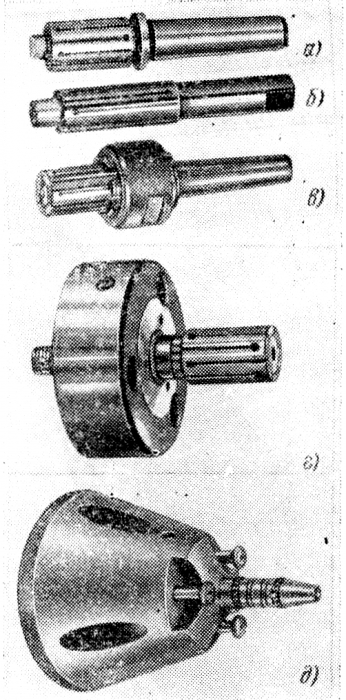

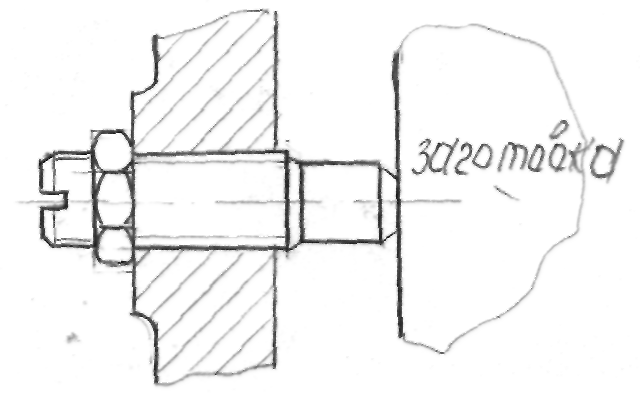

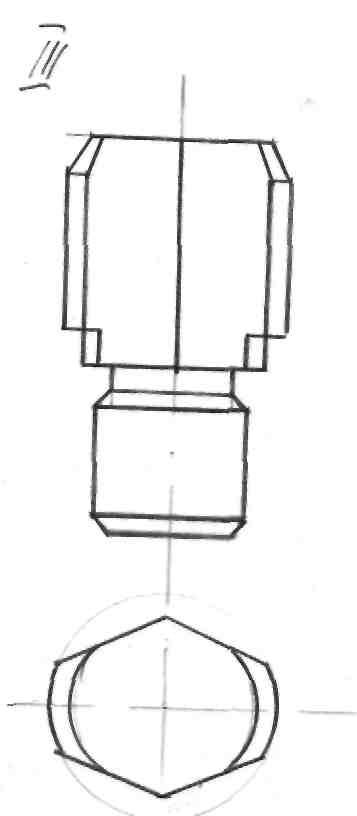

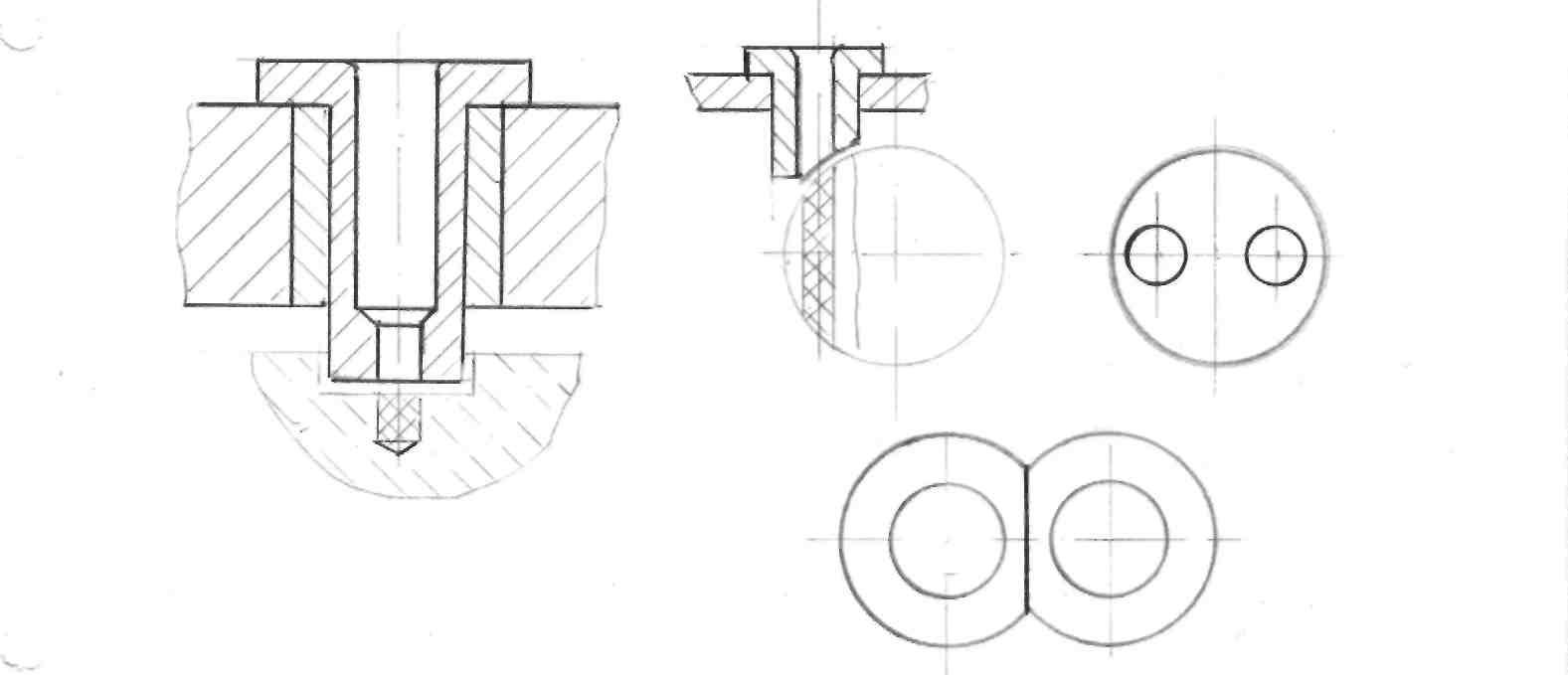

ভাত। 71. ঢেউতোলা বুশিং সহ ম্যান্ড্রেল: একটি - কেন্দ্র; b - flanged; গ - ক্যান্টিলিভার (মোর্স শঙ্কু 1)

ঢেউতোলা বুশিং সহ ম্যান্ড্রেলগুলি কাজ শেষ করার সময় টর্ক এবং শিয়ার ফোর্সের ট্রান্সমিশন প্রদান করে, তুলনামূলকভাবে ছোট ব্যাসযুক্ত মাত্রা এবং সহজ নকশা, সর্বজনীন ধাতু-কাটিং মেশিনে তৈরি করা যেতে পারে। বায়ুসংক্রান্ত, জলবাহী বা ইলেক্ট্রোমেকানিকাল ক্ল্যাম্পিং ব্যবহার করার সময়, ম্যান্ড্রেলগুলি দ্রুত অভিনয় করে। ঢেউতোলা বুশিং সহ ম্যান্ড্রেলগুলির একটি কেন্দ্র, ফ্ল্যাঞ্জ বা ক্যান্টিলিভার ডিজাইন থাকতে পারে (চিত্র 71) এবং কঠিন, বিরতিহীন, ধাপযুক্ত বা অন্ধ বেস গর্ত সহ ওয়ার্কপিসগুলিকে ঠিক করতে পরিবেশন করতে পারে।

ঢেউতোলা বুশিংগুলি শুধুমাত্র ইলাস্টিক বিকৃতির সীমার মধ্যে বিকৃত হওয়া উচিত। অতএব, ম্যান্ড্রেলের অপারেশনের সময় হাতাতে উদ্ভূত সবচেয়ে বড় চাপ অবশ্যই এর উপাদানের σ 0.2 ফলন শক্তির চেয়ে কম হতে হবে। উপযুক্ত উপকরণ এবং বুশিংয়ের তাপ চিকিত্সা ব্যবহার করে এই অবস্থাটি নিশ্চিত করা হয়।

ঢেউতোলা বুশিংয়ের জ্যামিতিক, শক্তি এবং শক্তির পরামিতিগুলির গণনাগুলি স্থিতিস্থাপকতার প্রয়োগ তত্ত্বের পদ্ধতিগুলি ব্যবহার করে করা হয়। গণনা পদ্ধতিটি মস্কো স্টেট টেকনিক্যাল ইউনিভার্সিটিতে তৈরি করা হয়েছিল। N. E. Bauman Ph.D. প্রযুক্তি. বিজ্ঞান এ.এ. শাতিলভ।

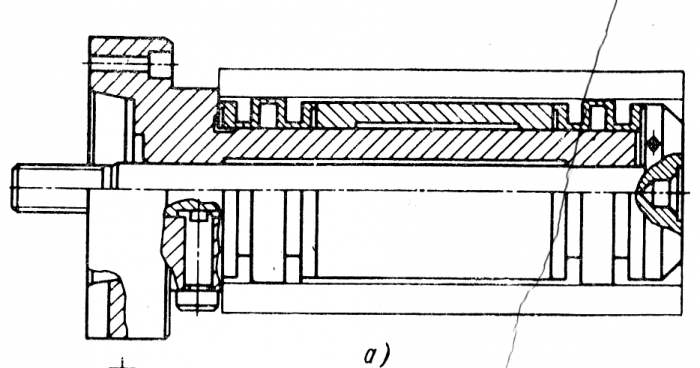

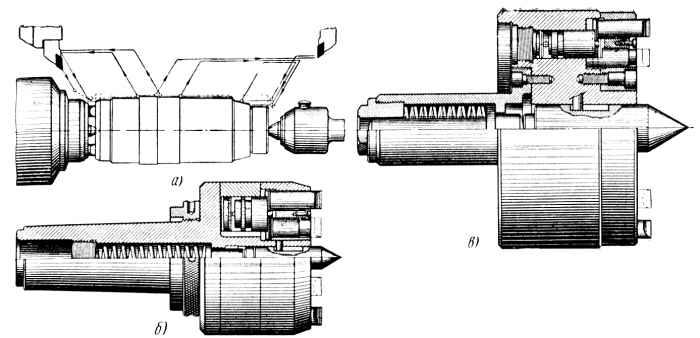

সবচেয়ে সঠিক স্প্রেডিং ম্যান্ড্রেলগুলির মধ্যে একটি হ'ল বিশেষায়িত সংস্থা টোবলারের (ফ্রান্স) ম্যান্ড্রেলগুলির পরিসর, যার মধ্যে কয়েকটি চিত্রে দেখানো হয়েছে। 72. একটি কী ব্যবহার করে কোলেট সম্প্রসারণের সাথে ক্যান্টিলিভার প্রসারিত ম্যান্ড্রেল (চিত্র 72, ক) 0.02 মিমি কেন্দ্রিক নির্ভুলতা প্রদান করে।

কেন্দ্র সম্প্রসারণ ম্যান্ড্রেল (চিত্র 72, খ) পৃথক উৎপাদনে ব্যবহৃত হয়। কোলেটের খাঁজগুলির দ্বি-পার্শ্বযুক্ত অবস্থান 0.02-0.03 মিমি কেন্দ্রীকরণ নির্ভুলতার সাথে 4-5 মিমি পর্যন্ত একটি বিস্তার পরিসীমা প্রদান করে।

ক্যান্টিলিভার ম্যান্ড্রেলের জন্য (চিত্র 72, a এবং d), ক্ল্যাম্পিং হয় একটি বৃত্তাকার বাদাম (চিত্র 72, c) এর সাহায্যে বা একটি জলবাহী বা বায়ুসংক্রান্ত সিলিন্ডারের সাথে সংযুক্ত একটি রডের সাহায্যে বাহিত হয়।

কোলেট চক (চিত্র 72, ই) এর প্রত্যাহারযোগ্য শেষ স্টপ রয়েছে, যা একটি ইনস্টলেশনে অংশের উভয় প্রান্তকে মেশিন করা সম্ভব করে তোলে।

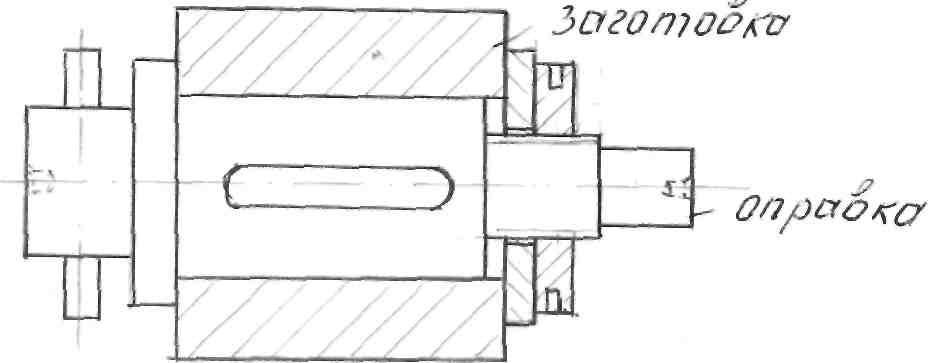

গিয়ার হবিং মেশিনে বেশ কয়েকটি গিয়ারের একটি প্যাকেজ কাটার সময়, অংশগুলির ইনস্টলেশন সাধারণত নলাকার ম্যান্ড্রেলে সঞ্চালিত হয়, যা প্যাকেজে পৃথক অংশগুলির সঠিক কেন্দ্রীকরণের দিকে পরিচালিত করে। টবলার হবিং মেশিনের জন্য একটি প্রসারিত ম্যান্ড্রেল তৈরি করেছেন (চিত্র 73), যেখানে প্রতিটি আটকানো অংশ একটি পৃথক প্রসারিত কোলেট দ্বারা কেন্দ্রীভূত হয়। বিশেষত সুনির্দিষ্ট ক্রিয়াকলাপের জন্য, সেইসাথে নির্ভুল অংশগুলির নিয়ন্ত্রণের জন্য, হাইড্রোলিক প্লাস্টিক (ডিজাইনটি টোবলারের পেটেন্ট করা হয়েছে) সহ প্রসারণযোগ্য ম্যান্ড্রেলগুলি ব্যবহার করা যেতে পারে, যা 0.002-0.004 মিমি কেন্দ্রিক নির্ভুলতা প্রদান করে।

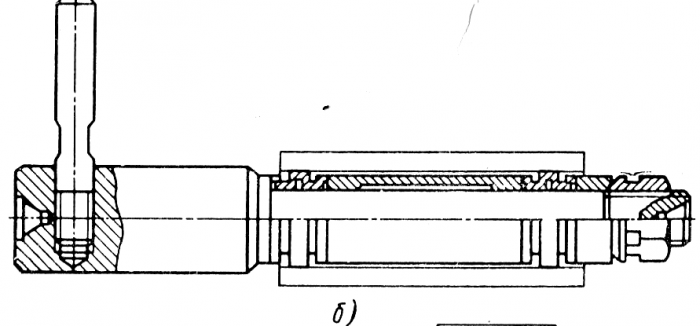

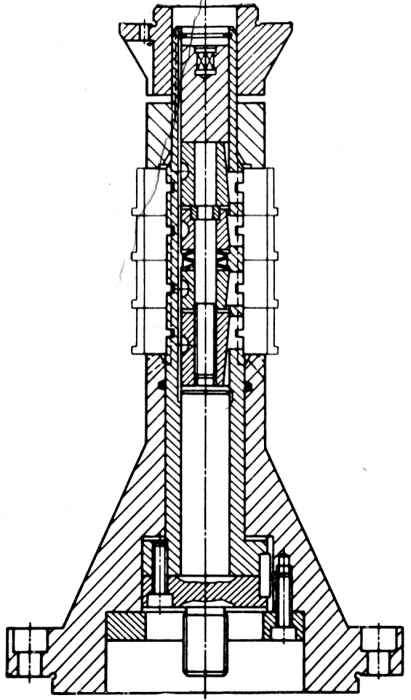

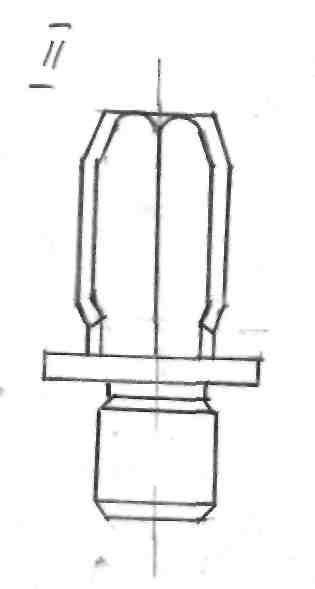

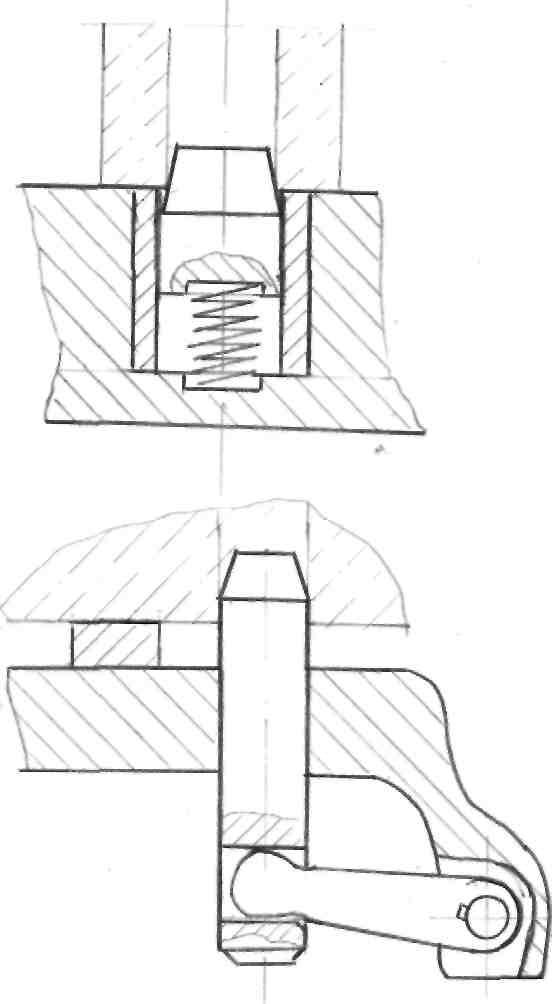

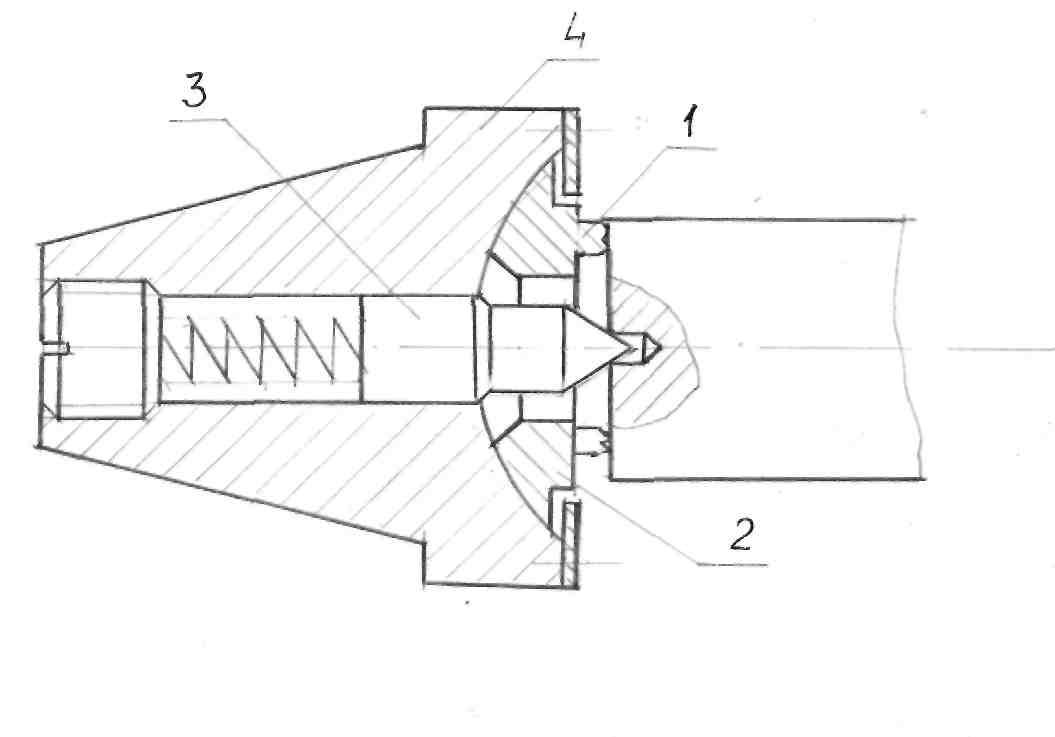

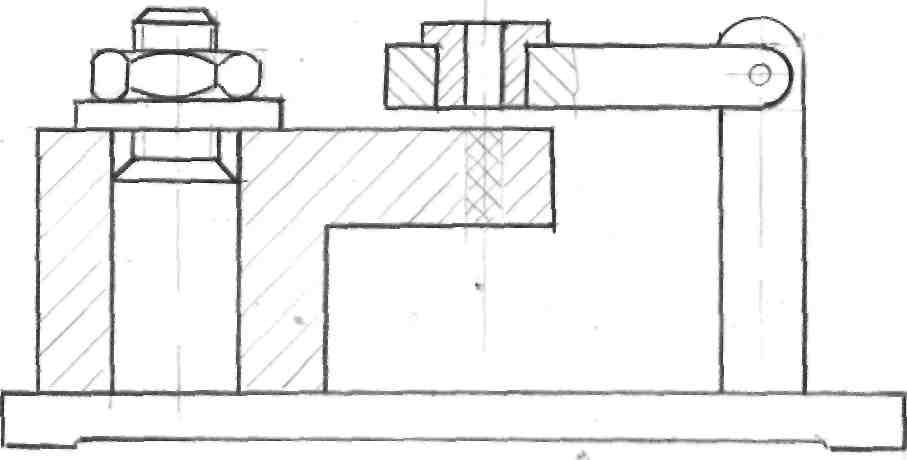

ফেস লেশ কার্তুজ। শ্যাফ্টের মতো বাঁকানো অংশগুলির জন্য, মুখ-চালিত চাকগুলি ব্যবহার করার পরামর্শ দেওয়া হয় যা কলার এবং ক্যাম-চালিত চকগুলিকে প্রতিস্থাপন করে। এই ধরণের কার্তুজগুলির ব্যবহার আপনাকে একটি ইনস্টলেশনে সমস্ত বাহ্যিক পৃষ্ঠকে গ্রাইন্ড করতে দেয়। স্টেপড খাদ, যা মাল্টি-স্লাইড সিএনসি লেথগুলিতে শ্যাফ্ট মেশিন করার সময় বিশেষভাবে কার্যকর, যার মধ্যে সামনের এবং টেলস্টকের উভয় দিকেই টুলের একটি কার্যকরী আন্দোলন রয়েছে (চিত্র 74, ক)। ফেস ড্রাইভিং চাকের বিভিন্ন ডিজাইন থাকতে পারে: টাকু শঙ্কুতে ইনস্টল করার জন্য এবং ফ্ল্যাঞ্জে মাউন্ট করার জন্য (চিত্র 74, b এবং c)।

যখন অংশটি চাকের কেন্দ্রে ইনস্টল করা হয় এবং টেলস্টক দিয়ে চাপ দেওয়া হয়, তখন ভাসমান কেন্দ্রটি স্থানান্তরিত হয় যতক্ষণ না অংশটির শেষ ড্রাইভিং পিনের বিরুদ্ধে থামে। অংশের শেষের সম্ভাব্য বিকৃতির জন্য ক্ষতিপূরণ দিতে, ড্রাইভিং পিনের পিছনের প্রান্তটি একটি স্যাঁতসেঁতে প্যাডের উপর স্থির থাকে।

শেষ ড্রাইভার চক দ্বারা প্রেরিত ঘূর্ণন সঁচারক বল ড্রাইভার ক্ল্যাম্পের ব্যাস অংশের বৃহত্তম ব্যাসের অনুপাতের উপর নির্ভর করে, যা কমপক্ষে 1: 2 হতে হবে; পিছনের কেন্দ্র দ্বারা উত্পন্ন ডাউনফোর্স; প্রক্রিয়াজাত উপাদান এবং এর যান্ত্রিক বৈশিষ্ট্য; ফিড চলাচলের দিক (স্পিন্ডল থেকে টেলস্টক পর্যন্ত খাওয়ানোর সময়, গণনা করা ক্ল্যাম্পিং বল অবশ্যই দ্বিগুণ করতে হবে)।

ভাত। 72. টবলার (ফ্রান্স) থেকে প্রিসিশন এক্সপেন্ডিং ম্যান্ড্রেল:

একটি - একটি কী ক্ল্যাম্প সহ ক্যান্টিলিভার ম্যান্ড্রেল; b - কেন্দ্র ম্যান্ড্রেল; in - হাত দ্বারা unclamping সঙ্গে ক্যান্টিলিভার ম্যান্ড্রেল; g - ফ্ল্যাঞ্জ মাউন্ট এবং প্রসারিত কোলেট সহ যান্ত্রিক চক; d - প্রত্যাহারযোগ্য স্টপ সহ যান্ত্রিক কার্তুজ

ভাত। 73. গিয়ার কাটার মেশিনের জন্য ম্যান্ড্রেল ফার্ম "টবলার" (ফ্রান্স) সম্প্রসারণ করছে

জন্য নির্ভরযোগ্য অপারেশনচাক চালানোর জন্য, এটি প্রয়োজনীয় যে সীসাগুলির অবস্থানের বৃত্তের অংশগুলির প্রান্তের বিভ্রান্তি 0.1 মিমি (একটি ড্যাম্পার দ্বারা ক্ষতিপূরণ) এর বেশি না হয়, তাই ওয়ার্কপিসগুলির প্রান্তগুলি পিষে বা পাল্টাসিঙ্ক করা ভাল, বরং মিলিং ড্রাইভিং পিনের ধারালো করা শুধুমাত্র একটি সম্পূর্ণ সেটে করা উচিত - একটি আকার, দৈর্ঘ্যের ওঠানামা 0.01-0.02 মিমি এর বেশি নয়।

মাল্টি সাইজের কোলেট। টারেট মেশিন, লেদ এবং টারেট মেশিনের জন্য ক্ল্যাম্পিং কললেটগুলি, একটি নিয়ম হিসাবে, স্থির বারের ব্যাসে 0.1-0.2 মিমি এর বেশি না হওয়া ওঠানামার অনুমতি দেয়। এই কারণে, এই ধরণের মেশিনগুলিতে অবশ্যই ক্ল্যাম্পিং কোলেটগুলির একটি বড় পরিসর থাকতে হবে যা মেশিন সেট আপ করার সময় প্রতিস্থাপিত হয়। ছোট আকারের উত্পাদনের পরিস্থিতিতে, প্র্যাট-বার্নার্ড (ইংল্যান্ড) দ্বারা উত্পাদিত কোলেটের ধরণের বহুমাত্রিক ক্ল্যাম্পিং কোলেটগুলি ব্যবহার করা কার্যকর।

ভাত। 74. Schmid-Kosta শেষ চক:

একটি - একটি মুখ ব্যবহার করে একটি ইনস্টলেশনে একটি খাদ বাঁক করার একটি স্কিম ড্রাইভার চক; b - টাকুটির শেষে ইনস্টল করা কার্টিজের নকশা; c - একটি ফ্ল্যাঞ্জ মাউন্ট সহ একটি ড্রাইভিং চাকের নকশা

এই কোম্পানীর কোলেটগুলি পরিচিত ধরণের ক্ল্যাম্পিং কোলেটগুলির থেকে পৃথক: কোলেটের বডি অপারেশন চলাকালীন বিকৃত হয় না এবং ক্ল্যাম্পিংটি ছয়টি চলমান সন্নিবেশ দ্বারা সঞ্চালিত হয় যার কোলেটের খাঁজে রেডিয়াল আন্দোলন রয়েছে। এই ধরনের একটি কোলেটের প্রতিটি মানক আকার, সন্নিবেশ পরিবর্তন না করে, 2.5-3.0 মিমি ব্যাসের পরিসরে একটি বার বা টুকরা ওয়ার্কপিসের ক্ল্যাম্পিং প্রদান করে। সুতরাং, উদাহরণস্বরূপ, প্রথম কোলেটের আকারটি একটি বারের ক্ল্যাম্পিং প্রদান করে Ø 1.6-4.8 মিমি, নিম্নলিখিত কোলেটের আকারগুলি 3.2-6.4 ব্যাস কভার করে; 6.4-9.5; 9.5-12.7; 12.7-15.9 মিমি, ইত্যাদি। টার্রেট মেশিনে, একক-স্পিন্ডল বার মেশিনে, লেদ এবং অপারেটিং মেশিনে যেগুলি দ্বিতীয় অপারেশন করে বহু-আকারের কোলেটের ব্যবহার, ক্ল্যাম্পিং কোলেটের সেটকে কয়েকগুণ কমিয়ে দেয় এবং সরঞ্জামগুলির জন্য সময় কমিয়ে দেয়। পরিবর্তন কিছু ক্ষেত্রে, বহুমাত্রিক ক্ল্যাম্পিং কোলেটের ব্যবহার ক্যালিব্রেটেড উপাদানের পরিবর্তে গরম-ঘূর্ণিত উপাদানের প্রক্রিয়াকরণে স্যুইচ করা সম্ভব করে তোলে।

ব্যবহৃত সাহিত্য: "মেশিনের দোকানে সমন্বিত যান্ত্রিকীকরণ এবং অটোমেশন" লেখক: ঝডানোভিচ ভি.এফ., গাই এল.বি.

বিমূর্ত ডাউনলোড করুন: আপনি আমাদের সার্ভার থেকে ফাইল ডাউনলোড করার অ্যাক্সেস নেই.

যে কোনও আধুনিক উদ্যোগে, প্রযুক্তিগত সরঞ্জাম ব্যবহার করা হয়। উত্পাদনের ফলাফল এবং পণ্যের গুণমান সরাসরি নির্ভর করে এটির কী গুণমান রয়েছে এবং এটির সাথে প্রয়োজনীয় সমস্ত কাজ সময়মতো সজ্জিত করার উপর। এটা কি সাথে সংযুক্ত? ম্যানুয়াল অপারেশন সঞ্চালনের সময় হ্রাস করা শ্রমের তীব্রতা হ্রাস করতে পারে, উত্পাদনের সময় উল্লেখযোগ্যভাবে নির্ভরযোগ্যতা এবং নির্ভুলতা বাড়াতে পারে। সমাপ্ত পণ্য. এন্টারপ্রাইজে এই জাতীয় প্রযুক্তিগত সরঞ্জামগুলি ত্রুটিযুক্ত পণ্যগুলির উত্পাদন হ্রাস করতে, উত্পাদন প্রক্রিয়াটিকে সরল করে এবং শ্রম উত্পাদনশীলতা বাড়ায়। এটি মাল্টি-মেশিন উৎপাদনের ভিত্তিও গঠন করে।

প্রযুক্তিগত সরঞ্জাম উত্পাদন এবং নকশা একটি বরং শ্রমসাধ্য প্রক্রিয়া। এখানে ক্রমাগত বিজ্ঞান ও প্রযুক্তির সবচেয়ে উন্নত এবং আধুনিক অর্জনগুলি প্রয়োগ করা প্রয়োজন। ক্রিয়াকলাপের সম্পূর্ণ মেশিন-বিল্ডিং ক্ষেত্রে প্রযোজ্য আধুনিক প্রয়োজনীয়তাগুলির জন্য সরাসরি উত্পাদন প্রক্রিয়াতে আরও ভাল পদ্ধতির প্রয়োজন। এই কারণেই প্রযুক্তিগত সরঞ্জামগুলির উত্পাদনকে কয়েকটি প্রধান পর্যায়ে বিভক্ত করা হয়েছে:

- রক্ষণাবেক্ষণ সরবরাহের জন্য প্রয়োজনীয় সমস্ত চুক্তির সমন্বয় এবং স্বাক্ষর।

- প্রযুক্তিগত সরঞ্জাম উন্নয়ন।

- তার নকশা.

- প্রয়োজনে পণ্যের আধুনিকীকরণ।

- গ্রাহকের কাছে ডেলিভারি এবং হস্তান্তর।

- সমস্ত গ্রহণযোগ্য নথিতে স্বাক্ষর করা।

- পুরো ওয়ারেন্টি সময়কাল জুড়ে প্রযুক্তিগত সহায়তা।

ম্যানুফ্যাকচারিং টুলিং বিশেষভাবে ডিজাইন করা সিস্টেম যেমন CAD, CAE এবং CAM-এ উচ্চ যোগ্যতাসম্পন্ন বিশেষজ্ঞদের দ্বারা সঞ্চালিত হয়। এটি তৈরি করার পরে, পরবর্তী অত্যন্ত গুরুত্বপূর্ণ পর্যায়টি সঞ্চালিত হয় - অংশটি নিজেই তৈরি করার জন্য একটি সিমুলেটর গঠন। এটি নকশা পর্যায়ে কাঠামোর আরও বিশদ বিশ্লেষণ করার লক্ষ্যে করা হয় এবং এটি মূর্ত না হওয়া পর্যন্ত এর কার্যকারিতা পরীক্ষা করার লক্ষ্যে করা হয়। ধাতু পণ্য. এটি সিএনসি মেশিনের জন্য বিশেষ নিয়ন্ত্রণ প্রোগ্রাম বিকাশ করা সম্ভব করে তোলে। এই সমস্ত ব্যবস্থাগুলি, ফলস্বরূপ, উচ্চ-মানের রক্ষণাবেক্ষণের জন্য সময়কে উল্লেখযোগ্যভাবে হ্রাস করতে দেয়।

এন্টারপ্রাইজে টুল ইকোনমি

এটি কর্মশালা এবং সাধারণ উত্পাদন ইউনিটগুলির একটি সমিতি, যার কার্যক্রম সমস্ত প্রয়োজনীয় ধরণের প্রযুক্তিগত সরঞ্জামগুলির সময়োপযোগী এবং ব্যাপক বিধানের উপর ভিত্তি করে। সাংগঠনিক ফর্ম, সেইসাথে মেশিন-বিল্ডিং উদ্যোগের এই বিভাগের কাঠামো খুব বৈচিত্র্যময়। এটি বেশ কয়েকটি প্রযুক্তিগত এবং অর্থনৈতিক কারণ দ্বারা নির্ধারিত হয়:

- উত্পাদিত অংশের নকশা বৈশিষ্ট্য;

- উত্পাদিত পণ্যের পরিমাণ;

- প্রযুক্তিগত প্রক্রিয়া;

- নামকরণের স্থায়িত্ব;

- অন্যান্য বিশেষ কোম্পানির সাথে একসাথে টুলিং উৎপাদনে সহযোগিতার স্তর।

এই অর্থনীতির সবচেয়ে গুরুত্বপূর্ণ কাজ হল প্রযুক্তিগত সরঞ্জামগুলির পরিকল্পনা, উত্পাদন এবং নিয়ন্ত্রণ। এর মধ্যে এন্টারপ্রাইজের প্রাপ্যতার প্রয়োজনীয়তা নির্ধারণ করাও অন্তর্ভুক্ত।

কর্মক্ষেত্রের প্রযুক্তিগত সরঞ্জাম

কর্মক্ষেত্র সংস্থার তিনটি প্রধান বিভাগ রয়েছে: পরিকল্পনা, সজ্জিত এবং রক্ষণাবেক্ষণ। প্রতিটি উত্পাদন সাইটে সবকিছু থাকতে হবে প্রয়োজনীয় সরঞ্জামযা আপনাকে দক্ষতার সাথে এবং দক্ষতার সাথে সমস্ত পরিকল্পিত কাজ সম্পাদন করতে দেয়। এটি বিভিন্ন প্রযুক্তিগত ক্রিয়াকলাপগুলির কার্য সম্পাদনের সময় সুরক্ষা এবং স্বাচ্ছন্দ্য নিশ্চিত করতে, কর্মীদের কঠোর শারীরিক শ্রম থেকে মুক্ত করতে এবং সহজেই সরঞ্জামগুলি পরিচালনা করতে বাধ্য। ঠিক একই প্রয়োজনীয়তা প্রযুক্তিগত সরঞ্জাম প্রযোজ্য. কর্মক্ষেত্রের বাধ্যতামূলক প্রযুক্তিগত সরঞ্জামগুলির এই উপায়গুলি অপারেটরদের দক্ষতার সাথে এবং কার্যকরভাবে তাদের কাজ সম্পাদন করতে সক্ষম করে। এই সরঞ্জামের প্রকার এবং পরিমাণ নির্ধারণ করা হয় প্রক্রিয়া মানচিত্রের উপর ভিত্তি করে। তাদের অবশ্যই একটি নির্দিষ্ট সাইটে সম্পাদিত সমস্ত কাজের প্রকৃতি মেনে চলতে হবে এবং সরঞ্জামগুলির সমস্ত উপলব্ধ প্রযুক্তিগত ক্ষমতার সর্বাধিক ব্যবহার করা সম্ভব করে তুলতে হবে।

এই সব ছাড়াও, কর্মক্ষেত্রের প্রযুক্তিগত সরঞ্জাম ব্যবহারের জন্য সুবিধাজনক, গ্যারান্টি হওয়া উচিত ন্যূনতম খরচএটির ইনস্টলেশনের সময় এবং সমস্ত অপারেটিং কর্মীদের জন্য নিরাপদ। যান্ত্রিক প্রকৌশলে এই জাতীয় সরঞ্জামগুলির মধ্যে রয়েছে:

- সরঞ্জামের বিভিন্ন সেট;

- ওয়ার্কপিস ফিক্সিং এবং ইনস্টল করার জন্য ফিক্সচার;

- নিয়ন্ত্রণ এবং পরিমাপের উপায়;

- কর্তন যন্ত্র;

- প্রযুক্তিগত, রেফারেন্স এবং অ্যাকাউন্টিং ডকুমেন্টেশন।

ল্যাথের প্রযুক্তিগত সরঞ্জাম

এই সরঞ্জামগুলি ধাতু প্রক্রিয়াকরণে নিযুক্ত যে কোনও উদ্যোগের কাজে খুব গুরুত্বপূর্ণ ভূমিকা পালন করে। এবং এটি একেবারেই কোনো অতিরঞ্জন নয়। প্রকৃতপক্ষে, এই শিল্পে বর্তমান সময়ে সর্বজনীন ডিভাইসগুলির একটি বিশাল সংখ্যক (কয়েক মিলিয়ন) বিভিন্ন উদ্দেশ্যে রয়েছে। একটি অংশ তৈরি করতে, গড়ে প্রায় দশটি এই জাতীয় ডিভাইস ব্যবহার করা হয়।

প্রযুক্তিগত সরঞ্জাম লেদকোম্পানি এবং শ্রম উত্পাদনশীলতা দ্বারা উত্পাদিত অংশগুলির গুণমান উল্লেখযোগ্যভাবে উন্নত করতে দেয়। এই ধরনের মেশিনের জন্য সবচেয়ে জনপ্রিয় সরঞ্জাম হল: স্ক্রল চক, বিভিন্ন বুশিং, টুল হোল্ডার, ব্লেড মেকানিজম, ভিস, লেদ মিলিং ফিক্সচার, কাটিং টুল, বিভিন্ন সহায়ক পণ্য এবং আরও অনেক কিছু।

এই সরঞ্জাম ধন্যবাদ, এটা নিরাপদে পণ্য বাঁক সঞ্চালন করা সম্ভব, সঙ্গে উচ্চস্তরনির্ভুলতা এবং কর্মক্ষমতা। এই ধরনের কাজের সময় অংশটিকে বিভিন্ন গতি মোডে বাঁকানোর জন্য নির্ভরযোগ্য ফিক্সেশন সহ ঘূর্ণন দেওয়া প্রয়োজন, এটি টুলিং আকার এবং বিভিন্ন ডিভাইস ব্যবহার করা প্রয়োজন।

সিএনসি মেশিনের জন্য প্রযুক্তিগত সরঞ্জাম

মেটালওয়ার্কিং শিল্পে এই সরঞ্জামগুলিতে বিশেষ প্রয়োজনীয়তা আরোপ করা হয়। এটি প্রচলিত মেশিনের তুলনায় পণ্য উৎপাদনে উচ্চ স্তরের নির্ভুলতা বোঝায়। সিএনসি মেশিনে, সমস্ত আন্দোলনের প্রোগ্রামিং সরঞ্জামের স্থানাঙ্কে স্পষ্টভাবে সেট করা হয়। ফলস্বরূপ, ফিক্সচারে টুল নিজেই এবং ওয়ার্কপিসটির সুনির্দিষ্ট ইনস্টলেশনের প্রয়োজন রয়েছে। মেশিনিং চক্রের মধ্যেই, অংশটি পুনরায় ইনস্টল করতে বেশ অনেক সময় ব্যয় করা হয়। এই কারণেই বিশেষ দ্রুত-ক্ল্যাম্পিং টুলিং ব্যবহার করা প্রয়োজন, যা একটি বায়ুসংক্রান্ত এবং জলবাহী ড্রাইভ দিয়ে সজ্জিত। এছাড়াও, প্রযুক্তিগত প্রস্তুতির সময় কমানোর জন্য, ইউনিফাইড ডিভাইস বা তাদের লেআউট ব্যবহার করা উচিত।

ফাউন্ড্রি প্রযুক্তিগত সরঞ্জাম

বিভিন্ন ঢালাই ছাঁচ তৈরি করার জন্য, বিভিন্ন ঢালাই প্রক্রিয়ায় এন্টারপ্রাইজে ব্যবহৃত বিশেষভাবে ডিজাইন করা ফিক্সচার ব্যবহার করা প্রয়োজন। এই ধরনের ঢালাই সরঞ্জামের একটি অংশ, একটি ঢালাই ছাঁচ গঠনের জন্য প্রয়োজনীয়, একটি ছাঁচনির্মাণ কিট। এর মধ্যে রয়েছে মডেল প্লেট, প্যাটার্ন, ফ্লাস্ক, কোর বক্স এবং আরও অনেক কিছু। এই মডেলগুলি হল সার্বজনীন ফিক্সচার যা বালি থেকে গহ্বরের ছাপ পাওয়ার উদ্দেশ্যে, ঢালাইয়ের বাহ্যিক কনফিগারেশনের সাথে সম্পর্কিত। এর সমস্ত গর্ত এবং কনট্যুরগুলি রডগুলির সাহায্যে গঠিত হয়, যা তাদের সমাবেশের সময় ছাঁচগুলিতে মাউন্ট করা হয়।

ধাতব মডেলগুলির স্থায়িত্ব বেশি, উচ্চ স্তরের নির্ভুলতা এবং একটি পরিষ্কার কাজের পৃষ্ঠ রয়েছে। বেশিরভাগ ক্ষেত্রে, এগুলি অ্যালুমিনিয়াম দিয়ে তৈরি, যার ঘনত্ব কম, অক্সিডাইজ হয় না এবং পুরোপুরি কাটা হয়।

ছাঁচগুলি যে কোনও আকারের মোটামুটি শক্তিশালী ধাতব ফ্রেম। এগুলি ছাঁচনির্মাণ বালি থেকে ফাউন্ড্রি অর্ধ-ছাঁচ তৈরির উদ্দেশ্যে তৈরি। প্রায়শই তারা ইস্পাত, ধূসর ঢালাই লোহা এবং অ্যালুমিনিয়াম খাদ থেকে তৈরি হয়। এগুলি আলাদা ঢালাই অংশ থেকে ঢালাই, ঢালাই বা প্রিফেব্রিকেট করা যেতে পারে। এই নকশার দেয়াল ছোট গর্ত দিয়ে তৈরি করা হয়। এটি এর ওজন হ্রাস করা, অতিরিক্ত গ্যাস অপসারণ করা এবং ফ্লাস্কের সাথে বালির বন্ধন উন্নত করা সম্ভব করে তোলে। এই নকশার সংযোগটি বিশেষভাবে ডিজাইন করা পিনগুলির পাশাপাশি জোয়ারে অবস্থিত কেন্দ্রীভূত গর্তগুলি ব্যবহার করে সঞ্চালিত হয়।

প্রদর্শনী "ধাতুর কাজ6"

মস্কো কেন্দ্রীয় প্রদর্শনী কমপ্লেক্স "এক্সপোসেন্টার" এর কেন্দ্রীয় প্রদর্শনী কমপ্লেক্স আন্তর্জাতিক স্কেল একটি বিশেষ প্রদর্শনী দেখার জন্য সবাইকে আমন্ত্রণ জানায়। এটি সরঞ্জাম প্রদর্শন করবে এবং বিভিন্ন যন্ত্রধাতব শিল্পে ব্যবহৃত হয়। এছাড়াও, সমাবেশ প্রক্রিয়ার জন্য আধুনিক প্রযুক্তিগত সরঞ্জাম এখানে উপস্থাপন করা হবে। এই ইভেন্টটি প্রথমবারের মতো অনুষ্ঠিত হয় না (1984 সাল থেকে) এবং বার্ষিক এক জায়গায় সারা বিশ্বের শীর্ষস্থানীয় বিশেষজ্ঞ এবং শিল্পের প্রতিনিধিদের একত্রিত করে। এ বছর প্রায় ১০০০ কোম্পানি থেকে আশা করা হচ্ছে বিভিন্ন দেশশান্তি তারা সম্ভাব্য লক্ষ্য শ্রোতাদের কাছে আধুনিক সরঞ্জামের পাশাপাশি শিল্পে উন্নত প্রযুক্তি এবং অর্জন উপস্থাপন করবে।

একটি বিশেষ ফোরাম বর্তমান সময়ে ধাতু প্রক্রিয়াকরণের সবচেয়ে গুরুত্বপূর্ণ সমস্যাগুলির পাশাপাশি অদূর ভবিষ্যতে শিল্পের সম্ভাবনাগুলিকে সম্বোধন করবে। প্রদর্শনীতে সম্মেলন, কংগ্রেস, সিম্পোজিয়াম, রাউন্ড টেবিল বা সেমিনারে যোগদান করে, আপনি বর্তমান সময়ে মেশিন-বিল্ডিং উত্পাদনে কী প্রযুক্তিগত সরঞ্জাম উপস্থিত রয়েছে, অদূর ভবিষ্যতে শিল্পের জন্য কী অপেক্ষা করছে সে সম্পর্কে আরও বিশদে জানতে সক্ষম হবেন, এবং আরো অনেক কিছু.

মেটাল-কাটিং মেশিনে মেশিনিং যন্ত্রাংশের উত্পাদনশীলতা এবং নির্ভুলতা মূলত তাদের প্রযুক্তিগত সরঞ্জাম দিয়ে সজ্জিত করার উপর নির্ভর করে, যেমন মেশিন টুলের ডিজাইন থেকে, যা তাদের ডিজাইন, উত্পাদন এবং অপারেশনের জন্য কম খরচে উচ্চ-মানের অংশ সরবরাহ করা উচিত। উপরন্তু, তাদের কাজের অবস্থার সুবিধার্থে এবং মেশিন এবং সহায়ক সময় কমিয়ে এর উত্পাদনশীলতা বৃদ্ধিতে অবদান রাখতে হবে। এটি মাল্টি-টুল, গোষ্ঠী বা অংশগুলির ক্রমাগত মেশিনিং, উচ্চ-গতির কাটিয়া অবস্থার প্রবর্তন, একটি যান্ত্রিক, বায়ুসংক্রান্ত, জলবাহী বা নিউমোহাইড্রোলিক বা নিউমোহাইড্রোলিক ড্রাইভ সহ উচ্চ-গতির ক্ল্যাম্পগুলির ব্যবহারের মাধ্যমে অর্জন করা হয়।

যান্ত্রিক ড্রাইভের ব্যবহার ওয়ার্কপিসগুলির দ্রুত এবং নির্ভরযোগ্য ক্ল্যাম্পিং নিশ্চিত করে এবং আপনাকে প্রক্রিয়াকরণ চক্র স্বয়ংক্রিয় করতে দেয়। পরেরটি মাল্টি-মেশিন রক্ষণাবেক্ষণ এবং কারখানাগুলিতে উচ্চ-গতির কাটিং মোডগুলির ব্যাপক প্রবর্তনের জন্য বিশেষভাবে গুরুত্বপূর্ণ।

ডিভাইসগুলির ব্যবহার আপনাকে অনুমতি দেয়: প্রক্রিয়াকরণের আগে ওয়ার্কপিসগুলির চিহ্নিতকরণ বাদ দেওয়া, প্রক্রিয়াকরণের নির্ভুলতা বৃদ্ধি করা, উত্পাদন ব্যয় হ্রাস করা, কাজের অবস্থার সুবিধা এবং এর সুরক্ষা নিশ্চিত করা, সরঞ্জামগুলির প্রযুক্তিগত ক্ষমতা প্রসারিত করা, প্রযুক্তিগতভাবে ন্যায্য সময়ের মান প্রয়োগ করা, পণ্য উৎপাদনের জন্য প্রয়োজনীয় শ্রমিকের সংখ্যা হ্রাস করা।

বড় আকারের এবং ব্যাপক উৎপাদনে, প্রতিটি অংশে গড়ে 10টি পর্যন্ত ফিক্সচার থাকে।

"প্রযুক্তিগত সরঞ্জাম" কোর্সের অধ্যয়ন শাখাগুলির অধ্যয়নের উপর ভিত্তি করে: প্রকৌশল অঙ্কন, মেশিনের যন্ত্রাংশ, ধাতু কাটা, মেশিন টুলস, প্রকৌশল প্রযুক্তি। প্রযুক্তিগত সরঞ্জামের বুনিয়াদি জ্ঞান খুবই তাৎপর্যপূর্ণ, কারণ. যান্ত্রিক প্রকৌশল ক্ষেত্রে কর্মরত প্রতিটি যান্ত্রিক প্রকৌশলীকে উচ্চ-পারফরম্যান্স ফিক্সচার ডিজাইন করার পদ্ধতি জানতে হবে, প্রয়োজনীয় শক্তি গণনা করতে সক্ষম হতে হবে এবং ফিক্সচারে প্রক্রিয়াকরণের অংশগুলির প্রয়োজনীয় নির্ভুলতা নিশ্চিত করতে হবে।

ফিক্সচার ডিজাইনারকে অবশ্যই ফিক্সচারের স্বাভাবিক যন্ত্রাংশ, উপাদান এবং সমাবেশগুলি ব্যাপকভাবে ব্যবহার করতে সক্ষম হতে হবে, যার ফলে ডিজাইনের কাজ এবং ধাতু খরচের জটিলতা হ্রাস পাবে।

ডিভাইসের নকশা অনেক কারণের উপর নির্ভর করে: যন্ত্রাংশ, সরঞ্জাম, স্বাভাবিক যন্ত্রাংশ এবং সমাবেশগুলির প্রাপ্যতা, সঞ্চালিত অপারেশনের বিষয়বস্তু, ইত্যাদি বায়ুসংক্রান্ত, জলবাহী, নিউমো-হাইড্রোলিক সরঞ্জাম এবং ড্রাইভ উত্পাদনের জন্য প্রোগ্রাম।

উত্পাদন ডিভাইসের ব্যয় সরঞ্জামের ব্যয়ের 15-20% পর্যন্ত পৌঁছে। ফিক্সচারের মোট বহরের 80-90% ওয়ার্কপিস ইনস্টল এবং সুরক্ষিত করতে ব্যবহৃত হয়।

যান্ত্রিক প্রকৌশলে একটি ডিভাইসকে সহায়ক বলা হয়ওয়ার্কপিস সনাক্তকরণ এবং ঠিক করার জন্য ডিজাইন করা ডিভাইসকাটিয়া টুল মেশিন আপেক্ষিক.

ডিভাইস ব্যবহারের অনুমতি দেয়:

প্রক্রিয়াকৃত ওয়ার্কপিসের স্থিতিশীল গুণমান নিশ্চিত করুন।

একটি অংশ তৈরি করতে সময় কমিয়ে দিন।

সরঞ্জামের প্রযুক্তিগত ক্ষমতা প্রসারিত করুন যেমন প্রচলিত উপর ফিক্সচার ব্যবহার করে সার্বজনীন মেশিনএই ধরনের কাজ সম্পাদন করা এবং এমন নির্ভুলতা অর্জন করা সম্ভব যে ডিভাইসগুলি ব্যবহার না করে স্বাভাবিক অবস্থায় প্রাপ্ত করা অসম্ভব।

এই ক্ষেত্রে:

ক) একটি সাধারণ উল্লম্ব ড্রিলিং মেশিনে একটি মাল্টি-স্পিন্ডেল হেড ব্যবহার করে, আমরা একটি মাল্টি-স্পিন্ডেল ড্রিলিং মেশিন পাই।

খ) বিরক্তিকর জিগগুলির সাহায্যে, একটি জীর্ণ বিরক্তিকর মেশিনে উচ্চ মাত্রিক নির্ভুলতা পাওয়া সম্ভব।

মেশিন ফিক্সচারগুলি নিম্ন-দক্ষ কর্মীদের ব্যবহারের কারণে একটি অংশ উত্পাদন ব্যয় হ্রাস করা, শ্রম-নিবিড় মার্কিং অপারেশনকে বাদ দেওয়া এবং সহায়ক সময় উল্লেখযোগ্যভাবে হ্রাস করা সম্ভব করে তোলে।

এক্সপেরিমেন্টাল রিসার্চ ইনস্টিটিউট অফ মেটাল-কাটিং মেশিন টুলস (ENIMS) অনুসারে, সাম্প্রতিক বছরগুলিতে, কাটিং শীঘ্রই দুই থেকে তিনগুণ বেড়েছে এবং মূল সময় একই পরিমাণে হ্রাস পেয়েছে এবং যান্ত্রিক প্রকৌশলে শ্রম উত্পাদনশীলতা কিছুটা বেড়েছে। এই বৈষম্যটি সহায়ক সময়ের জন্য হিসাব না করার একটি পরিণতি, যা কিছু অপারেশনে 30-40% পর্যন্ত পৌঁছায় টি পিসি

মেশিনে ওয়ার্কপিস সেট করার পদ্ধতি

1. মেশিন টেবিল এবং টুলের সাপেক্ষে তার অবস্থানের প্রান্তিককরণ সহ একটি সর্বজনীন ফিক্সচারে সরাসরি ওয়ার্কপিস ইনস্টল করা। এই পদ্ধতির জন্য অনেক সময় প্রয়োজন এবং এটি একক এবং ছোট-স্কেল উত্পাদনে ব্যবহৃত হয়, যখন এটি একটি বিশেষ ডিভাইস তৈরি করা অর্থনৈতিকভাবে সম্ভব নয়।

একটি অপরিশোধিত পৃষ্ঠে 3 মিটার পর্যন্ত আকারের অংশগুলির জন্য ইনস্টলেশনের সঠিকতা হল ± 1.5 মিমি, মেশিনযুক্ত পৃষ্ঠগুলিতে ± 0.1 মিমি।

2. চিহ্নিত করার জন্য মেশিনে ওয়ার্কপিস ইনস্টল করা। মার্কিং বলা হয়, ওয়ার্কপিসের উপর অক্ষ এবং রেখা আঁকা যা অবস্থান নির্ধারণ করে

প্রক্রিয়াকৃত পৃষ্ঠতল। চিহ্নিত করার সময়, ওয়ার্কপিসটি চক পেইন্ট দিয়ে আচ্ছাদিত করা হয়, এটি শুকিয়ে যাওয়ার পরে, ওয়ার্কপিসটি একটি মার্কিং প্লেটে, একটি প্রিজম বা বর্গাকারে স্থাপন করা হয় এবং ধারালো স্পঞ্জ সহ একটি গেজ গেজ, কম্পাস, বর্গাকার, ক্যালিপার ব্যবহার করে পৃষ্ঠে লাইনগুলি প্রয়োগ করা হয়। এবং অন্যান্য সরঞ্জাম। লাইনের সাথে পেইন্টটি সরানো হলে লাইনগুলি দৃশ্যমান হওয়ার জন্য, কিছু ব্যবধানে একটি কোরের সাথে বিন্দুগুলি প্রয়োগ করা হয়। চিহ্নিতকরণের জন্য একটি উল্লেখযোগ্য সময়ের বিনিয়োগ প্রয়োজন, উচ্চ যোগ্য বিশেষজ্ঞ মার্কার, যার স্বতন্ত্র গুণাবলীর উপর মার্কআপের নির্ভুলতা নির্ভর করে। মার্কআপ দ্বারা সেট করা উচ্চ প্রক্রিয়াকরণ নির্ভুলতা প্রদান করে না। এই পদ্ধতিটি একক এবং ছোট আকারের উত্পাদনে বড় আকারের ওয়ার্কপিসগুলির প্রক্রিয়াকরণে ব্যবহৃত হয়। 3m ± 0.5 মিমি পর্যন্ত মাত্রা সহ অংশ চিহ্নিত করার জন্য মেশিনিং সঠিকতা।

3. একটি বিশেষ ফিক্সচার মধ্যে workpiece ইনস্টল করা। ইনস্টলেশনের এই পদ্ধতিটি যথেষ্ট উচ্চ নির্ভুলতা এবং অল্প সময়ের সাথে ওয়ার্কপিস সংযুক্ত এবং ঠিক করার জন্য সরবরাহ করে। একটি বিশেষ ফিক্সচারের ব্যবহার তাদের সাহায্যে নির্মিত সমস্ত অংশের জন্য সর্বোচ্চ এবং সবচেয়ে স্থিতিশীল মেশিনিং নির্ভুলতা প্রদান করে, এই কারণে, অংশগুলির বিনিময়যোগ্যতা সর্বাধিক পরিমাণে নিশ্চিত করা হয়। উপরন্তু, ডিভাইস ব্যবহার উল্লেখযোগ্যভাবে হ্রাস, উচ্চ কাটিং অবস্থার প্রক্রিয়াকরণের অনুমতি দেয় টি vspপ্রক্রিয়া বিবরণ পরিমাপ সহ

প্রক্রিয়াকরণ

ডিভাইস শ্রেণীবিভাগ

মেশিন টুল তাদের উদ্দেশ্য এবং বিশেষীকরণ ডিগ্রী অনুযায়ী শ্রেণীবদ্ধ করা হয়. তাদের উদ্দেশ্য অনুসারে, তারা বিভক্ত:

1) মেশিন - বেসিং এবং ফিক্সিং অংশ জন্য. প্রক্রিয়াকরণ ধরনের উপর নির্ভর করে, তারা বিভক্ত করা হয়

ক) বাঁক

খ) মিলিং,

গ) ড্রিলিং, ইত্যাদি

2) সহায়ক - একটি কাটিং টুল ইনস্টল করার জন্য ডিজাইন করা হয়েছে (এগুলি হল সাইড বার, অ্যাডাপ্টার বুশিং ইত্যাদি)

সমাবেশ - সঙ্গম অংশ সংযোগের জন্য।

অংশ এবং সমাবেশ নিয়ন্ত্রণের জন্য নিয়ন্ত্রণ।

পরিবহন - ক্যাপচার, সরানো, অংশ ঘুরানোর জন্য, এই ডিভাইসগুলি প্রধানত স্বয়ংক্রিয় লাইনে ব্যবহৃত হয়।

উত্পাদনের স্কেল এবং প্রযুক্তিগত কারণগুলির উপর নির্ভর করে, মেশিন টুলগুলি বিশেষীকরণে বিভক্ত

1. সার্বজনীন - সামগ্রিক মাত্রার একটি নির্দিষ্ট পরিসরের মধ্যে ভিন্ন ভিন্ন অংশের উত্পাদন সজ্জিত করার জন্য ডিজাইন করা হয়েছে।

যেমন: মেশিন ভাইস, ইউনিভার্সাল চক, রোটারি টেবিল, ডিভাইডিং হেড, সেন্টার ইত্যাদি।

বিশেষায়িত - একটি নির্দিষ্ট ধরণের বা সাধারণ ক্রিয়াকলাপের অংশগুলির উত্পাদন সজ্জিত করার জন্য ডিজাইন করা হয়েছে, বিভিন্ন সম্পর্কিত ধরণের অংশ অনুসারে।

বিশেষ - একটি নির্দিষ্ট অংশের উত্পাদন সজ্জিত করার জন্য ডিজাইন করা হয়েছে।

ছোট আকারের এবং ব্যাপক উত্পাদনের পরিস্থিতিতে, সর্বজনীন সমাবেশ ডিভাইস (ইউএসপি) দ্বারা একটি বিশেষ ভূমিকা পালন করা হয়। তাদের সাহায্যে, আপনি উচ্চ নির্ভুলতা প্রক্রিয়াকরণ নিশ্চিত করতে পারেন। ইউএসপি উপাদানগুলি স্বাভাবিক করা হয় এবং যা যান্ত্রিক প্রকৌশল স্বাভাবিকের অংশ

ব্যাপক উত্পাদন, সিস্টেম ব্যবহার করা হয় ইউএনপি- সার্বজনীন - সামঞ্জস্য ডিভাইস। এই সিস্টেমটি বিনিময়যোগ্য মাউন্টিং এবং গাইডিং উপাদান (সমাবেশ) ব্যবহারের উপর ভিত্তি করে। বিভিন্ন ধরনের এবং আকারের ওয়ার্কপিস প্রক্রিয়া করার জন্য সেট আপ করার জন্য সেটিং উপাদানগুলি সামঞ্জস্য করা যেতে পারে। যন্ত্রাংশের একটি নতুন ব্যাচ চালু করার সময়, ইউএনপি মেশিন থেকে সরানো হয় না, তবে শুধুমাত্র বিনিময়যোগ্য উপাদানগুলিকে পুনরায় সাজানো হয় বা সামঞ্জস্যযোগ্য স্টপগুলি ইনস্টল করা হয়৷ ফলস্বরূপ, প্রস্তুতিমূলক এবং চূড়ান্ত সময় হ্রাস করা হয় এবং সময়ের সাথে সাথে মেশিন সরঞ্জামের ব্যবহার উন্নত হয়৷ . ইউএনপি - দুটি অংশ নিয়ে গঠিত - সর্বজনীন এবং সমন্বয়।

ডিভাইসের উপাদান এবং প্রক্রিয়া

মেশিন টুলস নিম্নলিখিত প্রধান উপাদান এবং প্রক্রিয়া গঠিত.

মাউন্টিং বা সমর্থন উপাদান - তারা কাটিং টুলের সাথে সম্পর্কিত ওয়ার্কপিসগুলিকে ইনস্টল এবং কেন্দ্রীভূত করতে পরিবেশন করে। এর মধ্যে রয়েছে: প্লাস্টিক সাপোর্ট, মাশরুম সাপোর্ট, সেলফ-লাইনিং এবং আন্ডারওয়াটার সাপোর্ট, সেন্টার, প্রিজম, মাউন্টিং ফিঙ্গার ইত্যাদি।

ক্ল্যাম্পিং উপাদানগুলি - ওয়ার্কপিসগুলির সরাসরি ফিক্সিংয়ের জন্য পরিবেশন করুন। এই অন্তর্ভুক্ত: clamps, স্ট্র্যাপ, cams, eccentrics, collets, plunger clamps.

3. ড্রাইভ প্রক্রিয়া - তারা যান্ত্রিক, জলবাহী, বায়ুসংক্রান্ত, নিউমোহাইড্রলিক, ভ্যাকুয়াম এবং অন্যান্য।

4. কাটিয়া টুলের অবস্থান এবং দিক নির্ধারণের জন্য উপাদান - ইনস্টলেশন, মাত্রা, কন্ডাক্টর বুশিং।

ডিভাইসের অক্জিলিয়ারী মেকানিজম - লিফট, ডিভাইডিং ডিভাইস, ক্ল্যাম্প।

ডিভাইস কেস।

ইনস্টলেশন উপাদান।

ইনস্টলেশন উপাদানের জন্য প্রয়োজনীয়তা: 1. নির্ভুলতা এবং আপেক্ষিক অবস্থানের দীর্ঘমেয়াদী সংরক্ষণ

পৃষ্ঠতল 2 তাদের অবশ্যই অর্থনৈতিকভাবে কার্যকর হতে হবে, অর্থাৎ মেরামতের জন্য সস্তা।

মাউন্টিং সাপোর্ট হিসাবে ফিক্সচারে একটি কাঁচা (তাপ-চিকিত্সা নয়) বডি ব্যবহার করার অনুমতি নেই।

বর্ধিত পরিধান প্রতিরোধের. মাউন্টিং উপাদানগুলির উত্পাদনের জন্য উপাদানগুলি হল U7A, 2 OX স্টিল, তারপরে কার্বারাইজিং 0.8-1.2 মিমি গভীরতায় এবং 50-55 ইউনিটের কঠোরতায় শক্ত হয়। সমর্থন ব্যাস একটি উপাদান নির্বাচনের ভিত্তি হিসাবে কাজ করে। সহজে অপসারণযোগ্য। 6 পিসি পরিমাণে সমর্থন করে। একে অপরের থেকে সর্বোচ্চ দূরত্বে ইনস্টল করা হয়।

ইনস্টলেশন উপাদান হিসাবে ব্যবহার করা হয়:

সমর্থন পিন;

প্লেট;

3 সেটিং আঙ্গুল; 4. প্রিজম, ইত্যাদি। ইনস্টলেশন উপাদান মৌলিক এবং অতিরিক্ত বিভক্ত করা হয়. অংশটি প্রধান সমর্থনগুলিতে একটি নির্দিষ্ট অবস্থান নেওয়ার পরেই অতিরিক্ত উপাদানগুলি কার্যকর করা হয়।

প্রধান সমর্থনসমতল, গোলাকার এবং খাঁজযুক্ত মাথা সহ সমর্থন পিনগুলি প্রধান সমর্থন হিসাবে ব্যবহৃত হয়।

সমতল মাথা

পৃ  উপরের পিনটি ইনস্টল করার জন্য ব্যবহার করা হয় না বড় অংশচিকিত্সা পৃষ্ঠ সঙ্গে.

উপরের পিনটি ইনস্টল করার জন্য ব্যবহার করা হয় না বড় অংশচিকিত্সা পৃষ্ঠ সঙ্গে.

সঙ্গে গোলাকার পৃষ্ঠ

ফিটিং মাত্রা একই.

ফিটিং মাত্রা একই. এই পিন ছোট এবং ইনস্টল করতে ব্যবহার করা হয় সংকীর্ণ বিবরণ খাঁজযুক্ত মাথা সহ

খাঁজযুক্ত মাথাযুক্ত পিনগুলি কাঁচা পৃষ্ঠগুলিতে ওয়ার্কপিস ইনস্টল করতে ব্যবহৃত হয়।

বৃত্তাকার পিনগুলি কাটিং টুলের সাপেক্ষে মেশিনযুক্ত পৃষ্ঠগুলির সঠিক অবস্থান নিশ্চিত করে, এমনকি অসম মাউন্ট করা পৃষ্ঠগুলির সাথেও।

পিন অসুবিধা:

1. ওয়ার্কপিস উচ্চ ক্ল্যাম্পিং বাহিনী দ্বারা ক্ষতিগ্রস্ত হতে পারে। ক্ল্যাম্পিং শুধুমাত্র সমর্থন বা দুই মধ্যে কঠোরভাবে বাহিত করা উচিত

2. মধ্যে যোগাযোগ ত্রুটি উপস্থিতির কারণে workpiece বিপর্যস্ত করার সম্ভাবনা

সমর্থন এবং মাউন্ট পৃষ্ঠের মধ্যে যোগাযোগ বিন্দু.

স্ট্যান্ডার্ড পিনের ব্যাস সীমিত করা d = 3 -24 মিমি, মাথার ব্যাস

D = 5 40 মিমি, নিম্ন মাথার উচ্চতা 1 = 2-20 মিমি, উচ্চ মাথা 1 = 5-40 মিমি, সামগ্রিকভাবে

কম মাথার পিনের দৈর্ঘ্য L = 6-50 মিমি, উচ্চ মাথার সাথে L = 9-70 মিমি।

ডিভাইসের বডিতে থাকা পিনগুলি I v 6 এর যোগ্যতা অনুযায়ী ইনস্টল করা হয়েছে।

পিন হেডগুলির জন্য হাউজিং-এর বিয়ারিং প্যাডগুলিকে কিছুটা প্রসারিত করা উচিত এবং একই সময়ে প্রক্রিয়া করা উচিত, যা নিশ্চিত করে যে পিনগুলি একই সমতলে রয়েছে। চাপার পরে একটি সমতল মাথাযুক্ত পিনগুলিও একই সময়ে গ্রাউন্ড করা হয় এবং সেইজন্য 1 আকারের এই পিনগুলি সমাবেশের পরে নাকাল করার জন্য 0.2-0.3 মিমি ভাতা দেয়।

ফিক্সচারের নিবিড় ব্যবহারে, যখন পিনগুলি দ্রুত শেষ হয়ে যায়, তখন একটি শক্ত স্টিলের বুশিং হাউজিং গর্তে চাপা হয়।

প্রয়োজনীয় সমতলতা প্রদানের জন্য বুশিংগুলির প্রান্তগুলি একই সাথে গ্রাউন্ড করা হয় এবং পিন হেডগুলির উচ্চতা h 6 বা h 5-এ বিচ্যুতি সহ সঞ্চালিত হয়, এইভাবে পিনের বিনিময়যোগ্যতা নিশ্চিত করা হয় যেখানে

সমাবেশের সময় তাদের মাউন্ট করা পৃষ্ঠগুলিকে পিষে ফেলার প্রয়োজনীয়তা দূর করে এবং ফিক্সচারটি মেরামত করার সময় কমিয়ে দেয়। বুশিংয়ের গর্তে, পিনগুলি ল্যান্ডিং অনুসারে বা ইনস্টল করা হয়

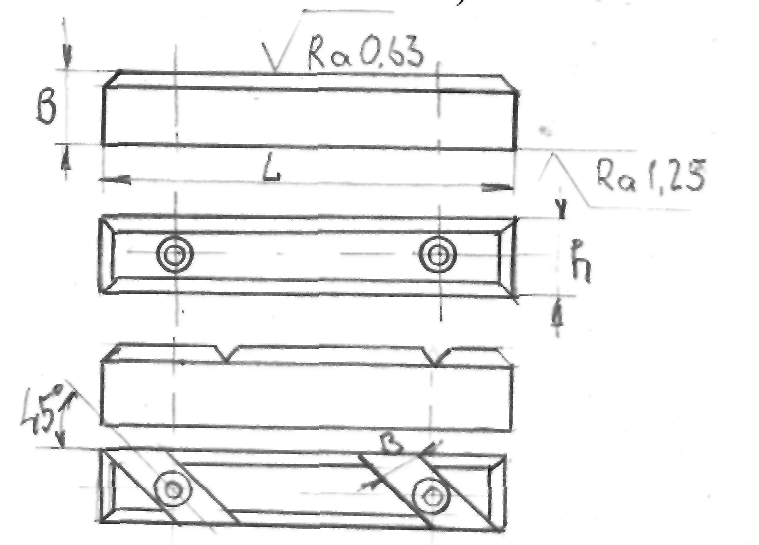

সমর্থন প্লেটবড় অংশ ইনস্টল করতে, সমর্থন ব্যবহার করা হয়। মেকানিক্যাল ইঞ্জিনিয়ারিংয়ে দুই ধরনের বেস প্লেট ব্যবহার করা হয়।

1) খাঁজ ছাড়া,

2) তির্যক খাঁজ সহ।

তির্যক খাঁজ সহ।

স্ট্যান্ডার্ড প্লেটগুলির মাত্রা: প্রস্থ B = 12-35 মিমি; দৈর্ঘ্য L = 40-210 মিমি; উচ্চতা = 8-25 মিমি; h=4-13mm; h 1 \u003d 0.8-3 মিমি, b \u003d 9-22 মিমি;

d = 6-13 মিমি; d 1 \u003d 8.5-20 মিমি।

প্লেট দুটি বা তিনটি screws সঙ্গে সংশোধন করা হয়; M6 থেকে M12mm পর্যন্ত স্ক্রু মাপ সীমিত করুন।

খাঁজ ছাড়া প্লেটগুলি আবাসনের উল্লম্ব দেয়ালে মাউন্ট করা হয়। অনুভূমিক দেয়ালে ইনস্টল করা হলে, চিপগুলি স্ক্রু গর্তে প্রবেশ করতে পারে এবং তাই ইনস্টলেশন ত্রুটি।

তির্যক খাঁজ সহ প্লেটগুলি ফিক্সচারের অনুভূমিক পৃষ্ঠগুলিতে ইনস্টল করা হয়। প্লেটগুলির এই জাতীয় নকশার সাথে, চলমান অংশটি ইনস্টল করা হলে চিপগুলি সরে যায়, সহজেই প্লেটের রেসেসে (তির্যক খাঁজ) পড়ে যায় এবং প্লেটের সাথে ওয়ার্কপিসের যোগাযোগকে বিরক্ত করে না।

প্লেটগুলি, পিনের মতো, শরীরের প্রসারিত প্ল্যাটফর্মগুলিতে স্থির করা হয়; যদি একই সমতলে একাধিক প্ল্যাটফর্ম থাকে তবে সেগুলি একসাথে প্রক্রিয়া করা হয়।

সমর্থন সংখ্যা এবং তাদের অবস্থান বেসিং স্কিম অনুযায়ী নির্বাচন করা হয়. সমস্ত ক্ষেত্রে, ফিক্সচার ডিজাইন করার সময়, মাউন্টিং পৃষ্ঠ থেকে চিপগুলি সহজে অপসারণের জন্য শর্ত সরবরাহ করা প্রয়োজন।

অক্জিলিয়ারী সমর্থন করে।যখন ইনস্টল করা ওয়ার্কপিসের অনমনীয়তা এবং স্থায়িত্ব বাড়ানোর প্রয়োজন হয় তখন এই সমর্থনগুলি প্রধানগুলি ছাড়াও ব্যবহৃত হয়। অক্জিলিয়ারী সমর্থনের কাঠামো এবং তাদের অংশগুলি স্বাভাবিক করা হয়েছে। অক্জিলিয়ারী সাপোর্ট

মূলে ইনস্টল করার পরে ওয়ার্কপিসের সংস্পর্শে আনা হয়

সমর্থন করে এবং তারপর সংশোধন করা হয়।

ডিভাইস যান্ত্রিককরণ এবং স্বয়ংক্রিয় করার সময়, সহায়ক সমর্থনগুলি বায়ুসংক্রান্ত বা হাইড্রোলিক ড্রাইভ ব্যবহার করে নিয়ন্ত্রিত হয়৷ কিছু ক্ষেত্রে, সমর্থন এবং ক্ল্যাম্পগুলি একটি ড্রাইভ থেকে ক্রমিকভাবে ট্রিগার করা হয়৷

জ্যাক - নিয়মিত সমর্থন

গর্ত সঙ্গে জ্যাক স্ক্রুএই জ্যাক একটি গর্ত সঙ্গে অংশ প্রক্রিয়াকরণ যখন ব্যবহার করা হয়

প্রস্থান করা

স্ব-সারিবদ্ধ সমর্থন করে

বাহ্যিক এবং নলাকার অংশগুলি মাউন্ট করার জন্য সমর্থন করে

পৃষ্ঠতল

1.সেটিং পিন

মৌলিক নলাকার গর্তগুলিতে ওয়ার্কপিস ইনস্টল করার সময় মাউন্টিং আঙ্গুলগুলি ব্যবহার করা হয়। অনুশীলনে, ইনস্টলেশনের দুটি ক্ষেত্রে সর্বাধিক ব্যবহৃত হয়: ক) দুটি গর্ত বরাবর ওয়ার্কপিসকে কেন্দ্র করে এবং বাঁকানো; b) একটি গর্তের উপর কেন্দ্রীভূত এবং ভিত্তি সমতল বরাবর বাঁক।

কাঠামোগতভাবে, আঙ্গুলগুলি বিভক্ত:

নলাকার ধ্রুবক সামঞ্জস্য আঙ্গুল;

স্থায়ীভাবে কাটা আঙ্গুল সামঞ্জস্য;

নলাকার পরিবর্তনযোগ্য আঙ্গুলের সামঞ্জস্য;

আঙ্গুল সামঞ্জস্য পরিবর্তনযোগ্য কাটা বন্ধ.

মাউন্ট পৃষ্ঠের ব্যাসের উপর নির্ভর করে, আঙ্গুলের তিনটি পরিবর্তন করা হয়।

নলাকার

2) ব্যাস 10 মিমি এর বেশি।

3) 20 মিমি এর বেশি ব্যাস

1 ) ব্যাস 10 মিমি পর্যন্ত।

) ব্যাস 10 মিমি পর্যন্ত।

বিনিময়যোগ্য লোকেটিং পিন

স্থায়ী আঙ্গুলগুলি বর্গক্ষেত্র দ্বারা ডিভাইসের শরীরের মধ্যে চাপা হয়

H1 ঢালাই - এবং তাদের মাউন্ট পৃষ্ঠতলের ব্যাস একটি বিচ্যুতি সঙ্গে সঞ্চালিত হয়

h6 বা f9 এ চলে।

প্রতিস্থাপনযোগ্য আঙ্গুলগুলি ফিক্সচারের নিবিড় ব্যবহারের জন্য ব্যবহার করা হয়, যখন মাউন্ট করা পৃষ্ঠগুলি দ্রুত শেষ হয়ে যায়।

টিটিপি

আঙ্গুলগুলি গুণমান অনুযায়ী বুশিং গর্তে মাউন্ট করা হয় -, ব্যাস

বর্গ

মাউন্ট পৃষ্ঠ এছাড়াও h6 বা f9 বিচ্যুতি সঙ্গে তৈরি করা হয়. ভারী অংশগুলি ইনস্টল করার সময়, যখন স্থির আঙ্গুলগুলি ফিক্সচারের লোডিংয়ে হস্তক্ষেপ করে, তখন আঙ্গুলগুলি প্রত্যাহারযোগ্য করা হয়

বেস প্লেটের সাথে আঙ্গুলের সংমিশ্রণের স্কিম

শেষ এবং গর্ত ইনস্টলেশন উদাহরণ

প্রান্ত বরাবর ইনস্টলেশনের একটি উদাহরণ এবং দুটি আঙ্গুল, একটি নলাকার, এবং দ্বিতীয় কাটা।একটি সমান্তরাল সঙ্গে দুটি নলাকার গর্ত উপর workpiece সেট করাঅক্ষ এবং তাদের লম্ব একটি সমতলে.

কেস, প্লেট, ফ্রেম এবং ক্র্যাঙ্ককেসের মতো ছোট এবং মাঝারি আকারের ওয়ার্কপিসগুলি প্রক্রিয়া করার সময় এই স্কিমটি ব্যবহার করা হয়।

ছয়-পয়েন্ট সেটিং এর সাথে তুলনা করে, এই স্কিমটি বিভিন্ন দিক থেকে ওয়ার্কপিসে কাটিয়া টুলের বৃহত্তর অ্যাক্সেসযোগ্যতা প্রদান করে। ওয়ার্কপিসটি তার রেফারেন্স প্লেনে লম্বভাবে একটি ক্ল্যাম্পিং বল প্রয়োগ করে সুরক্ষিত হয়। এই স্থিতিশীলতা স্কিমটি শুধুমাত্র সেই ওয়ার্কপিসের জন্য উপযুক্ত যার বেস প্লেনের মাত্রা তাদের উচ্চতার চেয়ে বেশি বা তুলনাযোগ্য।

সাধারণত দুটি আঙ্গুল ব্যবহার করা হয়, কারণ. একটি বড় সংখ্যা অংশটির ইনস্টলেশনের নির্ভুলতা বাড়ায় না এবং ডিভাইসটির উত্পাদন আরও জটিল হয়ে ওঠে।

একটি কোণে অংশগুলির ভুল-বিন্যস্ত হওয়ার সম্ভাবনা একটি বেসিং ত্রুটি E তৈরি করে, যা অংশের তৈরিতে মাত্রিক নির্ভুলতাকে প্রভাবিত করে।

ছেঁড়া প্যারেড গ্রাউন্ড অংশের চারপাশে মোড়ানো সহজ করে, টাকা। ফলস্বরূপ অতিরিক্ত ক্লিয়ারেন্স মাত্রা L তৈরিতে ত্রুটির জন্য ক্ষতিপূরণ দেয়।

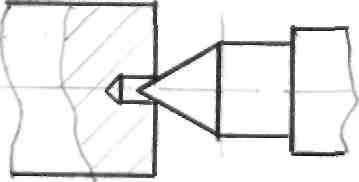

B হল কাটা আঙুলের গাইড ব্যান্ডের প্রস্থ।

যেখানে: Smin হল নলাকার পিন এবং ওয়ার্কপিস গর্তের মধ্যে ইন্টারফেসের ফাঁক;

স্মিন হল কাটা আঙুলের মিলনের ন্যূনতম ফাঁক এবং ওয়ার্কপিসের গর্ত;

বেস গর্ত কেন্দ্র দূরত্ব জন্য সহনশীলতা; মাউন্টিং পিনের কেন্দ্রের দূরত্বের জন্য সহনশীলতা।

|

>■ | |||||

একটি গর্ত উপর একটি অংশ সনাক্তকরণ বড় ব্যাসমাধ্যমে

আঙ্গুল

গ্রুপ ডিভাইসে, আঙ্গুলগুলি অন্যান্য ব্যাসের সাথে পুনরায় সাজানো যেতে পারে।

টেপারড লোকেটিং পিন

1. স্ব-সারিবদ্ধ আঙ্গুলগুলি। একটি শঙ্কুযুক্ত গর্ত বা অপরিশোধিত নলাকার সাথে বেসিং করার সময় এগুলি ব্যবহার করা হয়।

2. প্রত্যাহারযোগ্য

কেন্দ্রের সকেটগুলিতে ওয়ার্কপিস ইনস্টল করা হচ্ছে

কেন্দ্র সকেট (কোনিকাল চেমফার) এর উপর ভিত্তি করে শ্যাফ্ট এবং অন্যান্য কিছু অংশ প্রক্রিয়াকরণের সময়, 60 কোণ সহ কেন্দ্রগুলি সেট করার উপাদান হিসাবে ব্যবহৃত হয়।

একটি শক্ত কেন্দ্রে ইনস্টলেশন।

কাটা কেন্দ্রে একটি বেভেল দিয়ে ইনস্টল করা হচ্ছে।

একটি রুক্ষ ভিত্তির জন্য তিনটি সরু ফিতা সহ বিশেষ কেন্দ্র।

ডিজাইন নেতা কেন্দ্র, যা কোরাগেশনের ইন্ডেন্টেশন থেকে টর্ককে শঙ্কুযুক্ত চেম্ফারের পৃষ্ঠে প্রেরণ করে। এই কেন্দ্রটি সমাপ্তির জন্য প্রয়োজনীয় টর্ক সরবরাহ করে, তবে বেস চেম্ফারের পৃষ্ঠকে নষ্ট করে।

ড্রাইভিং সেন্টারের ডিজাইন যেখানে মুহূর্তটি ওয়ার্কপিসের শেষ প্লেনে চাপা ঢেউয়ের মাধ্যমে প্রেরণ করা হয়।

ঢালাই অবস্থান. 1 স্ব-সারিবদ্ধ ওয়াশার pos.2 তিনটি বিভাগে তৈরি করা হয়. কেন্দ্র অবস্থান। ভাসমান কাঠামোর 3টি মধ্যবর্তী হাতা পোজে মাউন্ট করা হয়েছে। 4. কেন্দ্রটি ইস্পাত 45, U6A, U8A দিয়ে তৈরি এবং HRC 55-60 এর কঠোরতার জন্য তাপ চিকিত্সা করা হয়। কেন্দ্রের পরিধান প্রতিরোধের হার্ডফেসিং দ্বারা বৃদ্ধি করা যেতে পারে. ঘুরানোর সময় পিছনের কেন্দ্রের সকেটের আকৃতির সঠিকতা সংরক্ষণ ঘূর্ণায়মান কেন্দ্রগুলির ব্যবহার দ্বারা নিশ্চিত করা হয়।

অনমনীয় mandrels

মেশিনের নির্ভুলতা এবং গতির বিকাশের সাথে সাথে, অংশগুলির পৃষ্ঠের ঘনত্বের জন্য প্রয়োজনীয়তা বৃদ্ধি পাচ্ছে। অনেক ক্ষেত্রে, ভূপৃষ্ঠের অনুমোদনযোগ্য বিভ্রান্তি 0.01 মিমি-এর কম। কেন্দ্রীভূত ফিক্সচার ব্যবহার করে এই নির্ভুলতা অর্জন করা হয়।

তাদের কিছু, তথাকথিত অনমনীয় mandrels বিবেচনা করুন।

1 .টেপারড ম্যান্ড্রেল- সমাপ্তি ক্রিয়াকলাপ সম্পাদন করার সময় চিকিত্সা করা পৃষ্ঠগুলির উচ্চ ঘনত্ব পেতে ব্যবহৃত হয়।

যেমন mandrels এর টেপার.

3 2000 4000

অংশটি একটি কাঠের আস্তরণের বিরুদ্ধে বাট এর হালকা হাতা দিয়ে সংশোধন করা হয়। ওয়ার্কপিসের গর্তটি মানের H6 - H7 অনুযায়ী তৈরি করা হয়। wedging কর্মের ফলে, workpiece দৃঢ়ভাবে প্রক্রিয়াকরণের সময় বাঁক থেকে রাখা হয়; কেন্দ্রীভূত নির্ভুলতা 0.005 - 0.01 মিমি।

ম্যান্ড্রেলের অসুবিধাগুলির মধ্যে রয়েছে ওয়ার্কপিসের অবস্থানের অনিশ্চয়তা, যা সেটিংয়ের কাজ করার সম্ভাবনাকে বাদ দেয়।

ম্যান্ড্রেলের কাজের পৃষ্ঠটি মানের আইএস 6 অনুসারে তৈরি করা হয়। এই ধরণের ম্যান্ড্রেলগুলি একক এবং ছোট আকারের উত্পাদনের পরিস্থিতিতে ব্যবহৃত হয়।

এখানে একটি mandrel যার উপর workpiece একটি হস্তক্ষেপ ফিট সঙ্গে মাউন্ট করা হয়। লক করার সময় থ্রাস্ট ওয়াশার রিং ব্যবহার করে, ওয়ার্কপিসটি ম্যান্ড্রেলের দৈর্ঘ্য বরাবর সুনির্দিষ্টভাবে ভিত্তিক হয়। যদি আপনি ম্যান্ড্রেলের উপর একটি বৃত্তাকার খাঁজ pos.1 তৈরি করেন, তাহলে আপনি ওয়ার্কপিসের উভয় প্রান্ত কাটতে পারেন। ঘাড়, অবস্থান 2, একটি নির্দেশিকা; এটি হাত দ্বারা ওয়ার্কপিস বিনামূল্যে ফিট করার জন্য পরিবেশন করে, একটি বর্তমান ম্যান্ডরেলের কেন্দ্রীকরণের সঠিকতা হল 0.005 - 0.01 মিমি।

যেমন একটি mandrel উপর, workpiece একটি ফাঁক সঙ্গে রোপণ করা হয়। দৈর্ঘ্য বরাবর ওয়ার্কপিসের অবস্থান ম্যান্ড্রেলের কলার দ্বারা নির্ধারিত হয়; এর বাঁক বাদাম বা একটি কী (যদি ওয়ার্কপিসে একটি কীওয়ে থাকে) শক্ত করে আটকানো হয়। এই ম্যান্ড্রেলগুলির জন্য, ওয়ার্কপিসের ভিত্তি পৃষ্ঠগুলিকে H7 গ্রেড অনুসারে প্রক্রিয়া করার পরামর্শ দেওয়া হয়। কেন্দ্রীভূত সঠিকতা ব্যবধানের উপর নির্ভর করে এবং সাধারণত 0.02-0.03 মিমি অতিক্রম করে না।

ম্যান্ড্রেলের উপাদান হল ইস্পাত 20X, 1.2-1.5 মিমি গভীরতায় কার্বারাইজিং এবং HRc 55-60 ইউনিট শক্ত করা।

ঘাড়ের কাজের পৃষ্ঠটি 0.65 টাকা পরিচ্ছন্নতার জন্য স্থল। দুর্ঘটনাজনিত ক্ষয়ক্ষতি থেকে রক্ষা করার জন্য কেন্দ্রের সকেটগুলি চ্যামফার্ড বা আন্ডারলাইন করা হয়। ম্যান্ড্রেলের শেষে মুহূর্তটি প্রেরণ করার জন্য, একটি বর্গক্ষেত্র, ফ্ল্যাট বা একটি ড্রাইভিং পিন প্রদান করা হয়।

80 মিমি-এর বেশি ব্যাস সহ ম্যান্ড্রেলগুলিকে সুবিধার জন্য ফাঁপা করা হয়।

প্রিজম

ফিক্সচারের একটি প্রিজমকে সাধারণত 60,90 বা 120 এর সমান কোণ সহ একটি খাঁজের আকারে একটি কার্যকরী পৃষ্ঠ সহ একটি ইনস্টলেশন অংশ বলা হয়, যা প্রাথমিকভাবে ইনস্টলেশন নলাকার সাপেক্ষে একটি নির্দিষ্ট উপায়ে অবস্থিত পৃষ্ঠগুলি প্রক্রিয়াকরণের জন্য অভিপ্রেত। অংশ পৃষ্ঠ.

নিম্নলিখিত ধরণের প্রিজমগুলি মেশিন টুলগুলিতে ব্যবহৃত হয়:

প্রশস্ত - মেশিনযুক্ত পৃষ্ঠের সাথে অংশগুলি ইনস্টল করার জন্য;

সংকীর্ণ - একটি রুক্ষ বেসে অংশগুলি ইনস্টল করার সময়, পাশাপাশি স্টেপড শ্যাফ্টগুলি সাসপেন্ড করার সময়।

বড় পণ্যগুলি ঢালাই লোহা বা ঢালাই করা প্রিজমের উপর মাউন্ট করা হয় এবং ঝোঁকযুক্ত পৃষ্ঠগুলিতে প্রতিস্থাপনযোগ্য ইস্পাত প্লেট সহ

3. একটি অনিয়মিত জ্যামিতিক আকৃতি আছে যে মাউন্ট পৃষ্ঠের পিন সঙ্গে.

প্রিজমের গতিশীলতার ডিগ্রি অনুসারে বিভক্ত করা হয়:

সামঞ্জস্যযোগ্য;

স্ব-সারিবদ্ধ

কাজের পৃষ্ঠতল এবং প্রিজমের ভিত্তি পালিশ করা হয়। একটি অংশ ইনস্টল করার জন্য ব্যবহৃত দুই বা ততোধিক প্রিজম সহ পূর্বনির্ধারিত কাঠামোতে, সমস্ত প্রিজম একসাথে গ্রাউন্ড করা হয়।

সমাবেশের সময় প্রিজম একটি নির্দিষ্ট অবস্থানে সঠিকভাবে ইনস্টল করা আবশ্যক। অতএব, মাউন্টিং স্ক্রুগুলি ছাড়াও, দুটি কন্ট্রোল পিন সরবরাহ করা হয়, যা প্রিজমের গর্তে এবং যে হাউজিংয়ের গর্তে তারা ইনস্টল করা হয়েছে উভয় ক্ষেত্রেই, খেলা ছাড়াই অবিকল ফিট করে।

প্রিজমগুলি 20X7 ইস্পাত দিয়ে তৈরি এবং 0.8-0.9 মিমি গভীরতার কার্বারাইজিং সহ কাজের পৃষ্ঠকে HRC 55-60 ইউনিটের কঠোরতায় শক্ত করে। বড় আকারের প্রিজমগুলি ধূসর ঢালাই লোহা দিয়ে তৈরি এবং শক্ত স্টিলের গালে স্ক্রু করা হয়।

সমন্বয়কারী ডিভাইসঅবস্থান টুল

পৃথক মেশিনিং অপারেশন (ড্রিলিং, কাউন্টারসিঙ্কিং, বিরক্তিকর) সম্পাদন করার সময়, কাটিয়া টুলের অনমনীয়তা অপর্যাপ্ত। ওয়ার্কপিসের সাপেক্ষে টুলটির ইলাস্টিক চাপ দূর করতে গাইড অংশগুলি ব্যবহার করা হয়। এগুলি অবশ্যই পর্যাপ্তভাবে সঠিক, পরিধান-প্রতিরোধী এবং নির্দিষ্ট শর্তে পরিবর্তনযোগ্য হতে হবে। এই অংশগুলির মধ্যে ড্রিলিং এবং বিরক্তিকর ফিক্সচারের জন্য জিগ বুশিং অন্তর্ভুক্ত রয়েছে।

নকশা এবং মাত্রা গুল্মড্রিলিং এর জন্য প্রমিত হয় স্থায়ী বুশিংগুলি কলার ছাড়া GOST 18429-73 অনুসারে, কলার সহ GOST 18430-73 অনুসারে, GOST 18431-73 অনুসারে প্রতিস্থাপনযোগ্য, GOST 18432-এর সাথে দ্রুত, accord-change এ GOST 18431-73 অনুসারে তৈরি করা হয় GOST 18434 মধ্যবর্তী বুশিংয়ের সাথে, কাঁধের সাথে GOST 18434-73 মধ্যবর্তী বুশিং অনুসারে, GOST 12464-67 থ্রেডেড বুশিং অনুসারে।

কন্ডাক্টর বুশিংয়ের ব্যবহার মার্কিং অপারেশনকে বাদ দেয়, অক্ষের প্রবাহ এবং মেশিনযুক্ত গর্তের ভাঙ্গন হ্রাস করে। ড্রিল বুশিং ছাড়াই মেশিনিংয়ের তুলনায় গর্তের ব্যাস নির্ভুলতা গড়ে 50% বৃদ্ধি পায়।

9 মিমি পর্যন্ত ব্যাসের সাথে ড্রিলিং করার সময় বুশিং তৈরির জন্য, 17 মিমি ব্যাস পর্যন্ত 9XC স্টিল ব্যবহার করা হয়, 60 এইচআরসি ইউনিট পর্যন্ত কঠোরতা সহ U10 ইস্পাত।

Is6 গুণমান বা h6 গুণমান অনুযায়ী স্থায়ী বুশিংগুলি বডি বা প্লেটে ইনস্টল করা হয়।

জিগ বুশিংয়ের আনুমানিক পরিষেবা জীবন 10,000 - 15,000 ড্রিল। পাথের 10 মিটার প্রতি 10-20 মিমি ব্যাস সহ গর্ত ড্রিলিং করার সময় কন্ডাক্টর বুশিংয়ের গড় পরিধানের তীব্রতা 3-5 মাইক্রন হয় যখন মাঝারি-হার্ড ধূসর ঢালাই লোহা প্রক্রিয়াকরণ করা হয়, 40 স্টিলের জন্য 4-6 মাইক্রন এবং 1-2 হয় অ্যালুমিনিয়াম এবং এর মিশ্রণের জন্য মাইক্রোন।

প্রতিস্থাপনযোগ্য বুশিংগুলি জি 6 গুণমান অনুসারে স্থায়ীভাবে স্থাপন করা হয় এবং একটি স্ক্রু বা একটি বার দিয়ে সংশোধন করা হয়। যখন বুশিং পরিধান করা হয়, এটি কর্মক্ষেত্রে প্রতিস্থাপিত হয়।

ফাস্টেনিং স্ক্রুটির মাথার রিসেসের পাশের হাতার কাঁধে একটি থ্রু রিসেসের উপস্থিতি বেঁধে দেওয়া স্ক্রুটি খুলে না দিয়ে হাতাটিকে সরিয়ে ফেলার অনুমতি দেয়। হাতাটিকে এমন একটি অবস্থানে বাঁকিয়ে এটি অর্জন করা হয় যে থ্রু নচটি ফিক্সিং স্ক্রুটির মাথার বিপরীতে থাকে।

ঢালাই লোহা এবং অন্যান্য ভঙ্গুর উপকরণ যন্ত্রের জন্য ড্রিলের ব্যাসের 1/3 থেকে ড্রিলের 1 ব্যাসের উপর নির্ভর করে ওয়ার্কপিসের উপরিভাগ থেকে হাতাটির শেষ পর্যন্ত দূরত্ব। ইস্পাত মেশিনের জন্য।

বিশেষ ড্রিল bushings

এগুলি জটিল কনফিগারেশনের ওয়ার্কপিসে গর্তের প্রক্রিয়াকরণে এবং হার্ড-টু-পৌঁছানোর জায়গাগুলির পাশাপাশি ঘনিষ্ঠ দূরত্বের গর্তগুলির জন্য ব্যবহৃত হয়।

কন্ডাক্টর প্লেট

কখনও কখনও ড্রিল বুশিংগুলি সরাসরি ফিক্সচারের ঢালাই বা ঝালাই বডিতে স্থাপন করা হয়। এটি এই জাতীয় ডিভাইসে উচ্চ যন্ত্রের নির্ভুলতা অর্জন করে, যেহেতু এই ক্ষেত্রে নির্ভুলতা বুশিং তৈরির নির্ভুলতা এবং তাদের জন্য গর্তের নির্ভুলতার উপর নির্ভর করে। যাইহোক, ফিক্সচারের উত্পাদন প্রক্রিয়ার খরচ সহজ এবং কমাতে, প্লেটটিকে শরীর থেকে আলাদা করে তৈরি করে স্ক্রু দিয়ে শরীরের সাথে সংযুক্ত করার পরামর্শ দেওয়া হয়। এই ক্ষেত্রে, শরীরের উপর প্লেটের সঠিক অবস্থান নিশ্চিত করার জন্য, স্ক্রু ছাড়াও, ডোয়েল পিন ব্যবহার করা হয়। এই ধরনের প্লেট বলা হয় স্থায়ী

ওয়ার্কপিস ইনস্টল এবং অপসারণ করার সময় স্থায়ী প্লেট কখনও কখনও অসুবিধার সৃষ্টি করে। অতএব, স্থায়ী প্লেটের পরিবর্তে প্রায়ই কব্জা (ভাঁজ) প্লেট ব্যবহার করা হয়। এই জাতীয় প্লেটের এক প্রান্তে, একটি এক্সেলের জন্য একটি গর্ত ড্রিল করা হয়, যার সাথে তুলনা করে প্লেটটিকে এমন একটি অবস্থানে ঘোরানো যেতে পারে যা মেশিনে ওয়ার্কপিসে সহজ অ্যাক্সেস সরবরাহ করে। এই অক্ষটি কন-এর জন্য একটি সমর্থন হিসাবেও কাজ করে-

প্রবর্তক প্লেট। প্লেটের দ্বিতীয় প্রান্তে, একটি কব্জাযুক্ত স্ক্রুর জন্য একটি স্লট তৈরি করা হয়, যার সাহায্যে প্লেটটি কব্জাযুক্ত স্ক্রুটির কাছে শরীরে স্থির মাউন্টিং উপাদানগুলির বিরুদ্ধে চাপ দেওয়া হয়। এই ধরনের প্লেট একটি চলমান জয়েন্টের উপস্থিতির কারণে হ্রাস সঠিকতা দ্বারা চিহ্নিত করা হয়।

কব্জাযুক্ত প্লেটগুলি ছাড়াও, অপসারণযোগ্য প্লেটগুলি উত্পাদনে ব্যবহার করা হয়, যেগুলির ডিভাইসের শরীরের সাথে স্থায়ী সংযোগ নেই, শরীরের উপর অবিকল অবস্থিত আঙ্গুলের সাহায্যে সমন্বিত হয় এবং দ্রুত-অভিনয় ক্ল্যাম্পগুলির সাথে শক্তিশালী হয়। এই জাতীয় প্লেটগুলি ভাঁজ করাগুলির চেয়ে উচ্চ নির্ভুলতা এবং ওয়ার্কপিসগুলিতে অ্যাক্সেসের বৃহত্তর স্বাধীনতা প্রদান করে তবে সেগুলি সরাতে এবং ইনস্টল করতে অনেক সময় নেয়। এই ত্রুটিগুলি দূর করার জন্য, বড় আকারের এবং ব্যাপক উত্পাদনে, এই জাতীয় প্লেটগুলি মাল্টি-স্পিন্ডেল হেডগুলির জন্য প্লেটের মতো মেশিন স্পিন্ডেল থেকে সাসপেন্ড করা হয় এবং তাই স্থগিত বলা হয়।

ভর এবং বড় আকারের উত্পাদনে, জিগ প্লেট উত্তোলন সহ ডিভাইসগুলি ব্যবহার করা হয়, যেগুলি সাসপেন্ডেডগুলির মতো এবং তাদের থেকে পৃথক শুধুমাত্র এই কারণে যে তারা মেশিনের টাকুতে স্থায়ীভাবে সংযুক্ত থাকে না এবং তদ্বিপরীত, ক্রমাগত শরীরের সাথে সংযুক্ত থাকে। যন্ত্র. এইভাবে, লিফটিং প্লেট ফিক্সচারটি একক-স্পিন্ডল এবং মাল্টি-স্পিন্ডেল ড্রিলিং উভয়ের জন্য যে কোনও মেশিনে ব্যবহার করা যেতে পারে। সাধারণত, উত্তোলন প্লেটগুলি উচ্চ-গতির শিলা কন্ডাক্টরের বৈশিষ্ট্য।

যেহেতু কন্ডাক্টর প্লেটগুলিতে বুশিংগুলি ইনস্টল করা আছে, যা অপারেশন চলাকালীন কাটার সরঞ্জামটিকে গাইড করতে কাজ করে এবং প্রক্রিয়াকরণের নির্ভুলতা এই দিকটির নির্ভুলতার উপর নির্ভর করে, প্লেটগুলি ডিজাইন করার সময় পর্যাপ্ত অনমনীয়তা প্রদান করা আবশ্যক। প্লেটগুলির বেধ কন্ডাকটর হাতার উচ্চতা দ্বারা নির্ধারিত হয় এবং 15-3 মিমি এর মধ্যে থাকে। প্লেট উপর উচ্চ bushings জন্য, স্থানীয় ঘন প্রদান করা হয়। স্ল্যাবের অনমনীয়তা স্ল্যাবের সাথে একটিতে ঢালাই বা এটিতে ঢালাইয়ের মাধ্যমে অর্জন করা হয়।

বুশিংয়ের ব্যাসের গণনা

ড্রিলস, কাউন্টারসিঙ্ক এবং রুক্ষ রিমারের কাজের অংশের কাপলিং শ্যাফ্ট সিস্টেমে F7 যোগ্যতা অনুসারে সঞ্চালিত হয়।

একই সিস্টেমে G6 গুণমান অনুযায়ী ফিনিশিং সুইপ।

কাটিয়া টুলের কাজের অংশের বৃহত্তম সীমাবদ্ধ ব্যাসটি ইন্টারফেসের নামমাত্র ব্যাস হিসাবে নেওয়া হয়।

একটি উদাহরণ বিবেচনা করুন:

Reamer 18 +0012 যোগ্যতা দ্বারা খাদ সিস্টেমে গর্ত বিচ্যুতি Gl + + lf 0 5 6

টুলের উপরের বিচ্যুতিতে প্রয়োজনীয় ফিটের উপরের এবং নিম্ন বিচ্যুতি যোগ করুন। তাহলে বুশিংয়ের ব্যাস সমান হবে এইচ 18জেজে;জেজেজে

বুশিং হোল এবং কাটিং টুলের মধ্যে F7 এবং G7 গুণমান কাটার প্রক্রিয়া চলাকালীন টুলের প্রসারণের জন্য ক্ষতিপূরণ নেওয়া হয়।

নির্ভুলতা বাড়ানোর জন্য, এইচ 7 গুণমান অনুসারে জোড়া লাগানো সম্ভব, তবে এই ক্ষেত্রে সরঞ্জামটির গরম করা এবং হাতাতে এর জ্যামিং দূর করা প্রয়োজন।

ইনস্টলেশনজন্য কাটার

কাটার সেটিংস প্রক্রিয়াকরণ শুরু করার আগে কাটার এবং ওয়ার্কপিসের আপেক্ষিক অবস্থানের সমন্বয় করতে ব্যবহৃত হয়, যখন টিউন করা মেশিনে ওয়ার্কপিস প্রক্রিয়াকরণ করা হয় যাতে স্বয়ংক্রিয়ভাবে মাত্রা পাওয়া যায়।

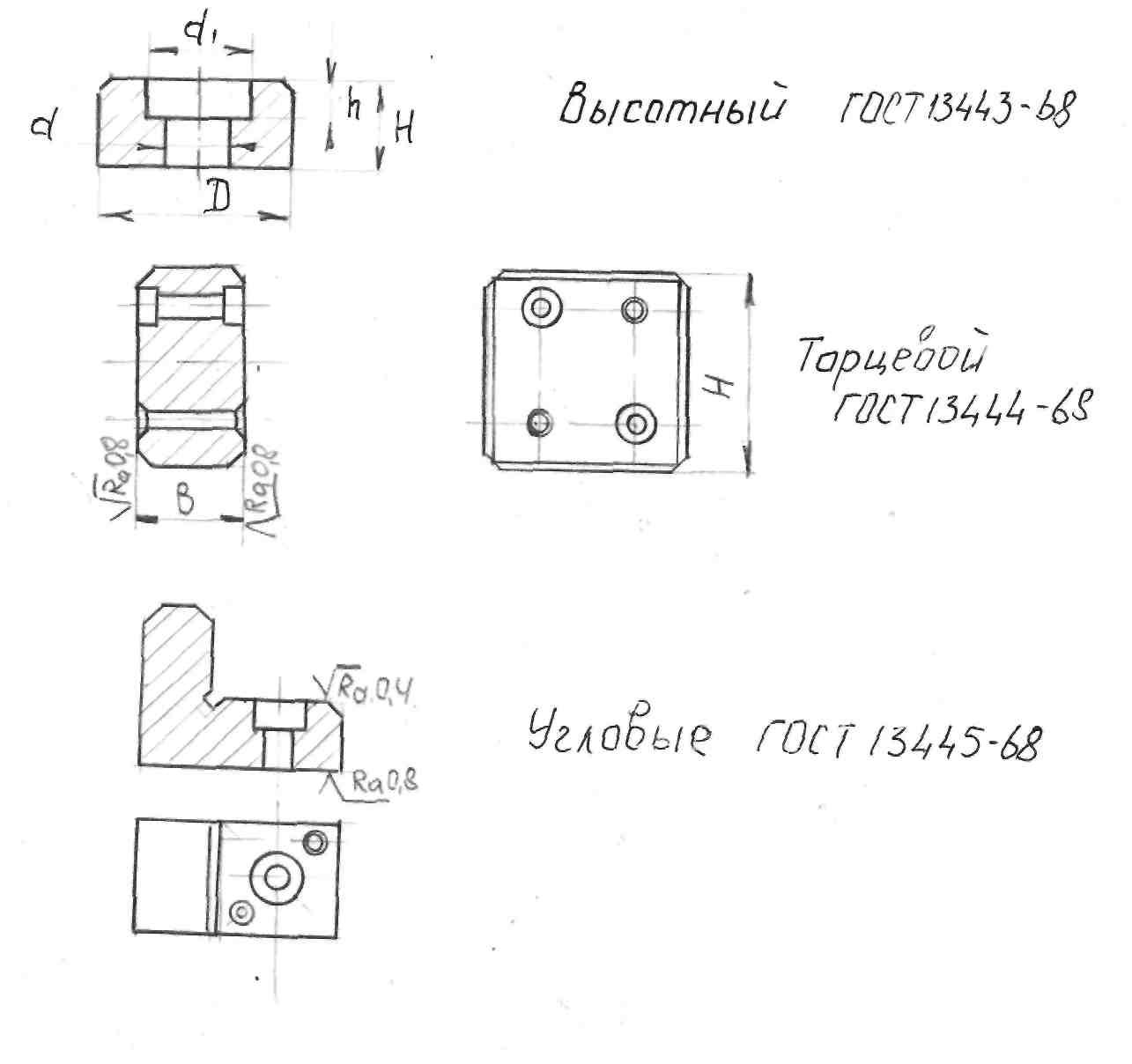

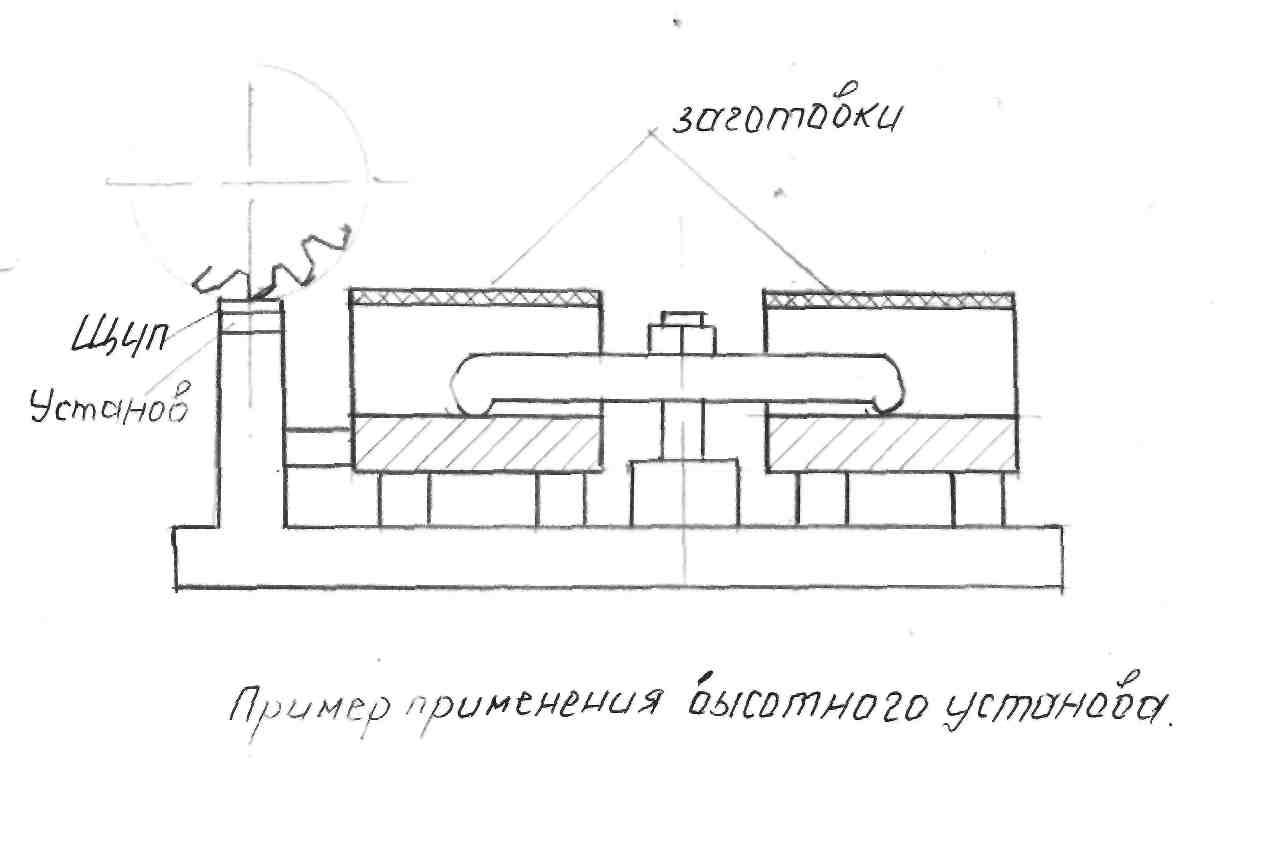

নকশা অনুসারে, ইনস্টলেশনগুলি উচ্চ-বৃদ্ধি, কোণ এবং শেষ ভাগে বিভক্ত।

কর্তনকারীর দাঁত পাস করার জন্য, যা, পরম সূক্ষ্ম টিউনিং সহ, ইনস্টলেশনের শেষ স্পর্শ করতে পারে এবং এর পৃষ্ঠকে ক্ষতি করতে পারে, ইনস্টলেশনটি 1-Zmm দ্বারা মেশিন করার জন্য পৃষ্ঠের নীচে ফিক্সচারে অবস্থিত, যাতে কাটার সময় প্রক্রিয়াকরণটি মেশিন করার জন্য পৃষ্ঠের স্তরে অবস্থিত, ইনস্টলেশনের পৃষ্ঠ এবং কাটারের মধ্যে 1 থেকে 5 মিমি পুরুত্ব সহ একটি প্রোব স্থাপন করা হয়

ইনস্টলেশন অনুযায়ী কর্তনকারী ইনস্টলেশন নির্ভুলতার গুণমান অনুযায়ী অংশের সংশ্লিষ্ট আকারের নির্ভুলতা নিশ্চিত করে।

ইনস্টলেশন এবং প্রোব তৈরির জন্য উপাদান হল U7A এবং 20X স্টিলগুলি সমস্ত ইনস্টলেশনের HRC 55-60 ইউনিটের কাজের পৃষ্ঠের তাপ চিকিত্সা সহ।

ক্ল্যাম্পিং ফিক্সচার

ক্ল্যাম্পিং উপাদানগুলি ওয়ার্কপিস ধরে রাখেস্থানচ্যুতি এবং কম্পন থেকে workpiece কাটা বাহিনী কর্মের অধীনে উদ্ভূত.

ক্ল্যাম্পিং উপাদানের শ্রেণীবিভাগ

ফিক্সচারের ক্ল্যাম্পিং উপাদানগুলিকে সহজ এবং একত্রে বিভক্ত করা হয়, যেমন দুই, তিন বা ততোধিক ইন্টারলকড উপাদান নিয়ে গঠিত।

সাধারণের মধ্যে রয়েছে কীলক, স্ক্রু, উদ্ভট, লিভার, লিভার-আর্টিকুলেটেড, ইত্যাদি - তাদের বলা হয় clamps

সম্মিলিত প্রক্রিয়াগুলি সাধারণত স্ক্রু-লিভার, উন্মাদ-লিভার ইত্যাদি হিসাবে সঞ্চালিত হয়। এবং বলা হয় ট্যাক্সযখন ক্ষমতা-চালিত ব্যবস্থায় সরল বা সম্মিলিত প্রক্রিয়া ব্যবহার করা হয়

(বায়ুসংক্রান্ত বা অন্যথায়) তাদের বলা হয় প্রক্রিয়া - পরিবর্ধকচালিত লিঙ্কের সংখ্যা অনুসারে, প্রক্রিয়াগুলিকে ভাগ করা হয়েছে: 1. একক-লিঙ্ক - এক পর্যায়ে ওয়ার্কপিসটিকে আটকানো;

2. দুই-লিঙ্ক - দুটি পয়েন্টে দুটি ওয়ার্কপিস বা একটি ওয়ার্কপিস আটকানো;

3. মাল্টি-লিংক - সমান প্রচেষ্টার সাথে একযোগে একাধিক পয়েন্টে একটি ওয়ার্কপিস বা একাধিক ওয়ার্কপিসকে আটকানো। অটোমেশন ডিগ্রী দ্বারা:

1. ম্যানুয়াল - একটি স্ক্রু, কীলক এবং অন্যান্য ডিভাইসের সাথে কাজ করা;

2. যান্ত্রিক, শক্তির উৎসের উপর নির্ভর করে ভাগ করা হয়

ক) জলবাহী

খ) বায়ুসংক্রান্ত,

গ) নিউমোহাইড্রোলিক,

ঘ) মেকানোহাইড্রোলিক,

ঙ) বৈদ্যুতিক,

ঙ) চৌম্বক,

ছ) ইলেক্ট্রোম্যাগনেটিক,

জ) ভ্যাকুয়াম।

3. স্বয়ংক্রিয়, মেশিনের কার্যকারী সংস্থা থেকে নিয়ন্ত্রিত। তারা মেশিন টেবিল, ক্যালিপার, টাকু এবং ঘূর্ণমান ভরের কেন্দ্রাতিগ শক্তি দ্বারা চালিত হয়।

উদাহরণ: আধা-স্বয়ংক্রিয় লেদগুলির জন্য কেন্দ্রাতিগ-শক্তি চক।

ক্ল্যাম্পিং ডিভাইসের জন্য প্রয়োজনীয়তা

এগুলি অবশ্যই পরিচালনায় নির্ভরযোগ্য, নকশায় সহজ এবং বজায় রাখা সহজ; স্থির ওয়ার্কপিসগুলির বিকৃতি এবং তাদের পৃষ্ঠের ক্ষতি হওয়া উচিত নয়; ওয়ার্কপিসগুলির বেঁধে রাখা এবং বন্ধ করা ন্যূনতম প্রচেষ্টা এবং কাজের সময় ব্যয় করে করা উচিত, বিশেষত যখন মাল্টি-প্লেস ফিক্সচারে বেশ কয়েকটি ওয়ার্কপিস ঠিক করা হয়, উপরন্তু, ক্ল্যাম্পিং ডিভাইসগুলিকে বেঁধে রাখার সময় ওয়ার্কপিসটি সরানো উচিত নয়। কাটিং ফোর্স, যদি সম্ভব হয়, ক্ল্যাম্পিং ডিভাইসগুলি দ্বারা নেওয়া উচিত নয়। তারা ডিভাইসের আরো কঠোর ইনস্টলেশন উপাদান দ্বারা অনুভূত করা উচিত। প্রক্রিয়াকরণের নির্ভুলতা উন্নত করতে, ক্ল্যাম্পিং বাহিনীর একটি ধ্রুবক মান প্রদান করে এমন ডিভাইসগুলিকে অগ্রাধিকার দেওয়া হয়।

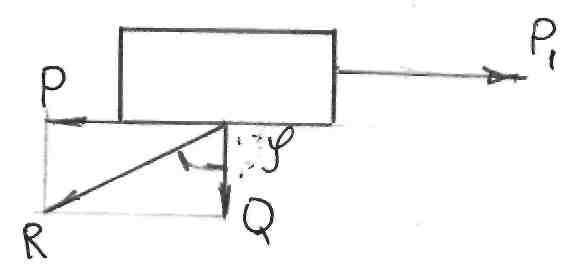

আসুন তাত্ত্বিক বলবিদ্যায় একটি ছোট ভ্রমণ করি। ঘর্ষণ সহগ কত?

যদি Q ওজনের একটি দেহ একটি সমতল বরাবর P বল নিয়ে চলে, তবে P বলের প্রতিক্রিয়া হবে P 1 বল বিপরীত দিকে নির্দেশিত, অর্থাৎ

ঘর্ষণ গুণাঙ্ক

উদাহরণ: যদি f = 0.1; Q = 10 kg, তারপর P = 1 kg।

ঘর্ষণ সহগ পৃষ্ঠের রুক্ষতার সাথে পরিবর্তিত হয়।

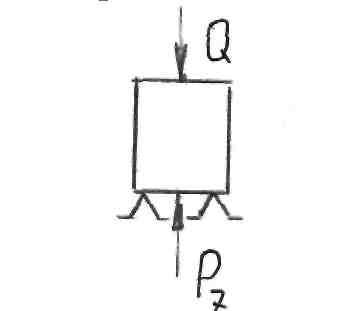

ক্ল্যাম্পিং ফোর্স গণনা করার পদ্ধতি

দ্বিতীয় মামলা

কাটিং ফোর্স P z এবং ক্ল্যাম্পিং ফোর্স Q একটির দিকে পরিচালিত হয়

এক্ষেত্রে Q => O

কাটিং ফোর্স P g এবং ক্ল্যাম্পিং ফোর্স Q বিপরীত দিকে পরিচালিত হয়, তারপর Q \u003d k * P z

যেখানে k - সেফটি ফ্যাক্টর k = 1.5 ফিনিশিং k = 2.5 রাফিং।

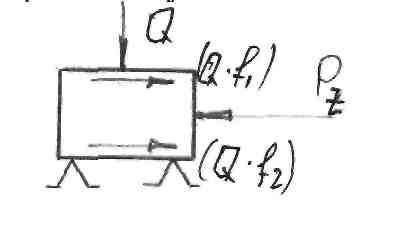

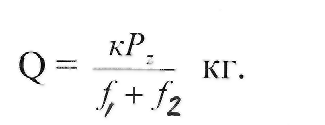

তৃতীয় মামলা

বাহিনী পারস্পরিক লম্ব নির্দেশিত হয়. কাটিং ফোর্স P, সাপোর্টে (ইনস্টলেশন) Qf 2 এবং ক্ল্যাম্পিং পয়েন্টে ঘর্ষণ বলকে প্রতিহত করা Q * f 1, তারপর Qf 1 + Qf 2 \u003d k * P z

জি  def, এবং f 2 - স্লাইডিং ঘর্ষণ এর সহগ চতুর্থ ক্ষেত্রে

def, এবং f 2 - স্লাইডিং ঘর্ষণ এর সহগ চতুর্থ ক্ষেত্রে

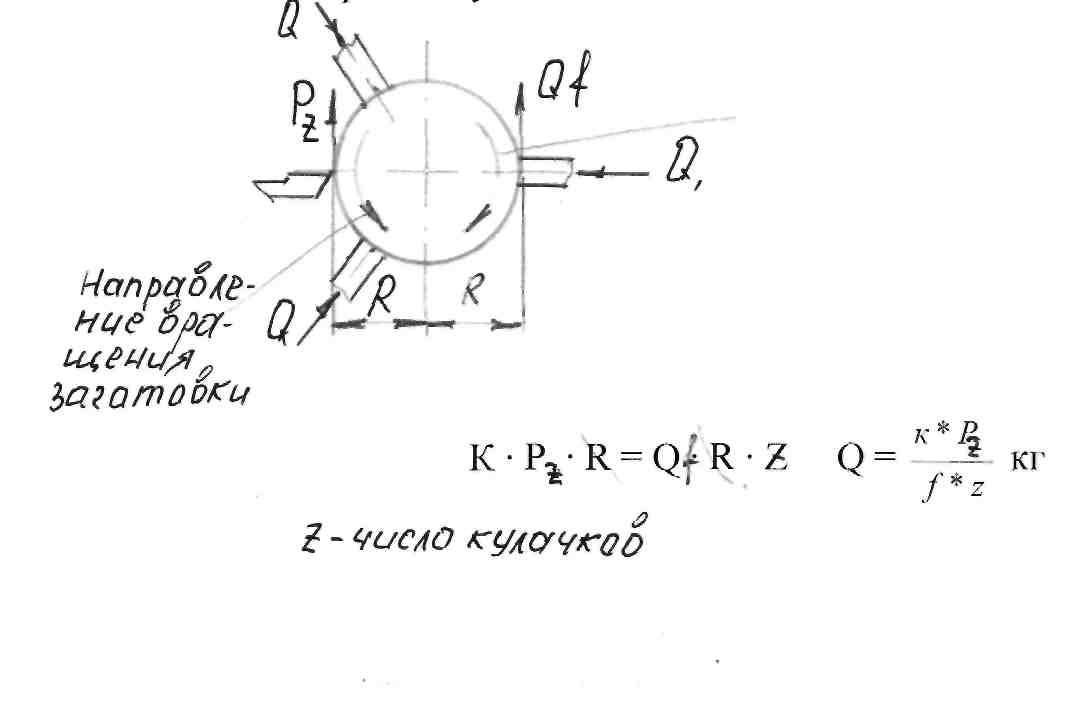

ওয়ার্কপিস একটি তিন চোয়াল চক মধ্যে প্রক্রিয়া করা হয়

এই দিকে, P, ক্যামের সাপেক্ষে ওয়ার্কপিসকে সরাতে থাকে।

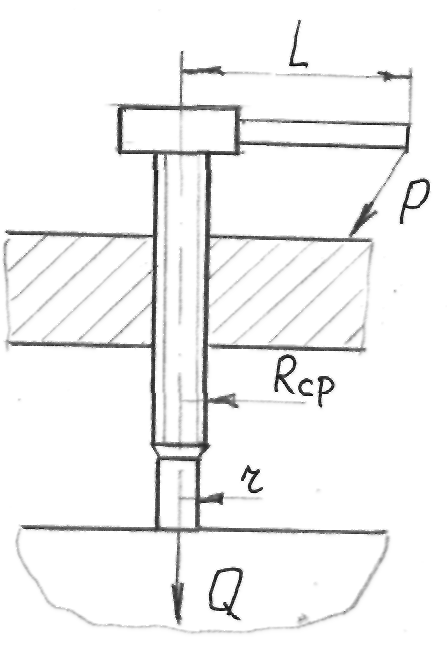

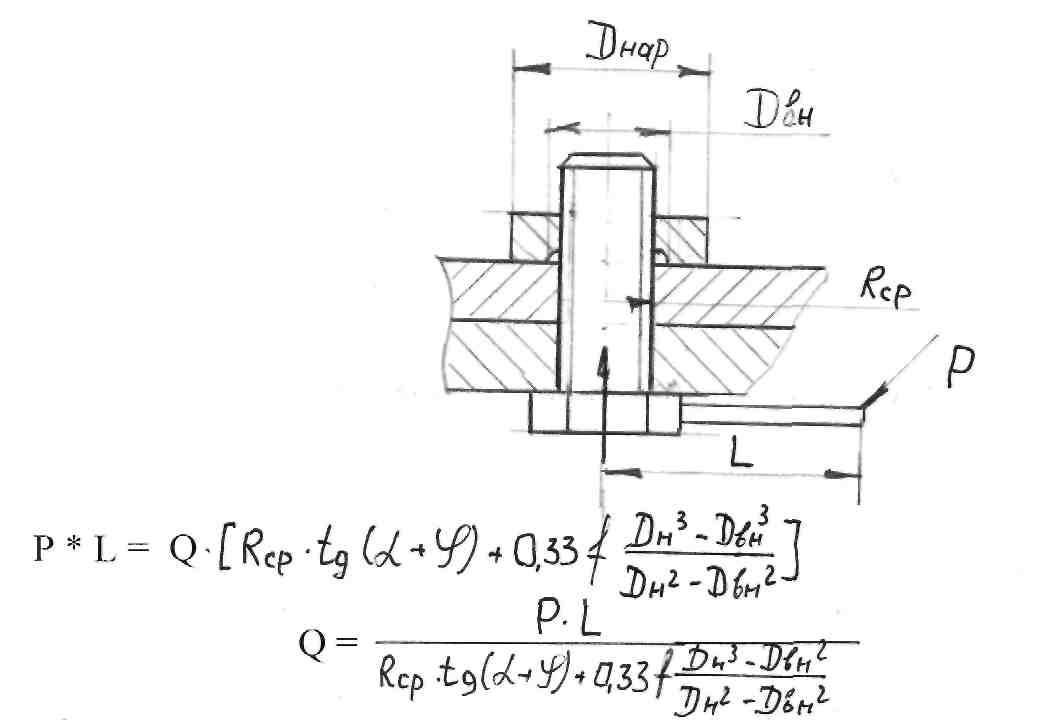

থ্রেডেড ক্ল্যাম্পিং মেকানিজমের গণনাপ্রথম মামলা

ভারসাম্য অবস্থা থেকে একটি ফ্ল্যাট মাথা স্ক্রু সঙ্গে clamping

যেখানে P হ্যান্ডেলের বল, কেজি; প্রশ্ন - অংশের ক্ল্যাম্পিং বল, কেজি; আর cp - গড় থ্রেড ব্যাসার্ধ, মিমি;

R হল সমর্থন প্রান্তের ব্যাসার্ধ;

থ্রেডের হেলিক্স কোণ;

থ্রেডেড সংযোগে ঘর্ষণ কোণ ~ 6;  - স্ব-ব্রেক অবস্থা; f হল অংশে বল্টুর ঘর্ষণ সহগ;

- স্ব-ব্রেক অবস্থা; f হল অংশে বল্টুর ঘর্ষণ সহগ;

0.6 - বাটের সমগ্র পৃষ্ঠের ঘর্ষণকে বিবেচনায় নেওয়া সহগ। যে মুহূর্ত P*L ক্ল্যাম্পিং বল Q এর মুহূর্তকে অতিক্রম করে, স্ক্রু জোড়া এবং বোল্টের শেষে ঘর্ষণ শক্তি বিবেচনা করে।

দ্বিতীয় মামলা

■গোলাকার বোল্ট ক্ল্যাম্পিং

■গোলাকার বোল্ট ক্ল্যাম্পিং

α এবং φ ক্রমবর্ধমান কোণ সহ বল P বৃদ্ধি পায়, কারণ এই ক্ষেত্রে, শক্তির দিকটি থ্রেডের আনত সমতলে উঠে যায়।

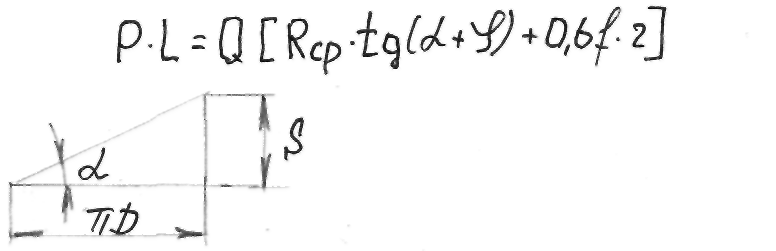

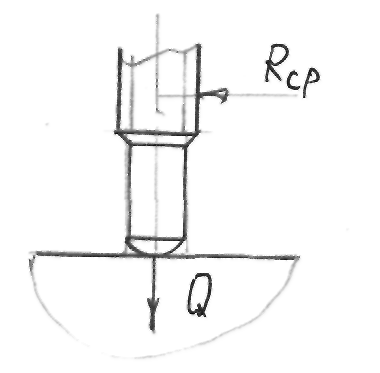

তৃতীয় মামলা

এই ক্ল্যাম্পিং পদ্ধতিটি ম্যান্ডরেলে বুশিং বা ডিস্ক প্রক্রিয়াকরণের সময় ব্যবহার করা হয়: লেদস, মিলিং মেশিনে বিভাজন হেড বা ঘূর্ণমান টেবিল, স্লটিং মেশিন বা অন্যান্য মেশিন, গিয়ার হবিং, গিয়ার শেপিং, রেডিয়াল ড্রিলিং মেশিন ইত্যাদি। গাইড থেকে কিছু তথ্য:

একটি হ্যান্ডেল দৈর্ঘ্য L = 190 মিমি এবং একটি বল P = 8 কেজি সহ একটি গোলাকার প্রান্ত সহ Ml6 স্ক্রু করুন, একটি বল বিকাশ করে Q = 950 kg

ক্ল্যাম্পিং স্ক্রু M = 24 L = 310mm এ সমতল প্রান্ত সহ; পি = 15 কেজি; প্রশ্ন = 1550 মিমি

ষড়ভুজ বাদাম Ml 6 দিয়ে বাতা রেঞ্চএল = 190 মিমি; পি = 10 কেজি; প্রশ্ন = 700 কেজি।

একটি পণ্যের গুণমান মূলত তার উত্পাদনের উপায় দ্বারা নির্ধারিত হয়। প্রকৌশল শিল্পে, মেশিন টুলস এবং সম্পর্কিত সরঞ্জামগুলির প্রযুক্তিগত বৈশিষ্ট্যগুলি, যা সরাসরি পণ্যগুলির প্রক্রিয়াকরণ, সমাবেশ এবং সমাবেশের সাথে জড়িত, বিশেষ গুরুত্ব বহন করে। তবে ফলাফলের গুণমান নিশ্চিত করার ক্ষেত্রে একটি উল্লেখযোগ্য ভূমিকা প্রযুক্তিগত সরঞ্জাম দ্বারা পরিচালিত হয়, যা প্রধান উত্পাদন ইউনিটগুলির জন্য অতিরিক্ত ডিভাইসগুলির একটি সম্পূর্ণ পরিসীমা।

প্রযুক্তিগত সরঞ্জাম সম্পর্কে সাধারণ তথ্য

প্রযুক্তিগত সরঞ্জামগুলির বিভাগে স্বাধীন সরঞ্জাম এবং অন্তর্নির্মিত উপাদান উভয়ই অন্তর্ভুক্ত রয়েছে, যার কার্যকারিতা গুণাবলীতে প্রতিফলিত হয় উৎপাদন প্রক্রিয়া. পৃথক ইউনিটের জন্য, তারা লাইনটির ক্ষমতার সাথে সরাসরি সম্পর্কিত না হয়েও পরোক্ষভাবে এর কার্যকারিতায় অবদান রাখতে পারে। এখন উত্পাদন কমপ্লেক্সের অংশ হিসাবে প্রযুক্তিগত সরঞ্জাম এবং টুলিংগুলি কী কাজ করে তা বিবেচনা করার মতো। এর প্রধান কাজগুলি হল উৎপাদিত পণ্যের মানসম্পন্ন গুণমান বজায় রাখা, উৎপাদনের পরিমাণ বৃদ্ধি করা, রক্ষণাবেক্ষণ কর্মীদের কাজ কম করা এবং সহজতর করা ইত্যাদি। এই লক্ষ্যগুলি টুলিং উপাদানগুলি ব্যবহার করে আরও দক্ষ প্রস্তুতিমূলক ক্রিয়াকলাপের মাধ্যমে অর্জন করা হয়, মেশিন টুলগুলির প্রযুক্তিগত ক্ষমতা সম্প্রসারণ করা হয় এবং প্রক্রিয়াকরণের সময় হ্রাস করা। ওয়ার্কপিস এবং উত্পাদন প্রক্রিয়ার অন্যান্য উন্নতির মাধ্যমে।

সরঞ্জাম প্রকার

প্রযুক্তিগত সরঞ্জামের মৌলিক বিভাগ উদ্দেশ্য অনুযায়ী সঞ্চালিত হয়। বিশেষ করে, নিয়ন্ত্রণ, সমাবেশ, মেশিন, বন্ধন এবং সরঞ্জাম সরঞ্জাম চলন্ত উপাদান আছে। নিয়ন্ত্রণ সরঞ্জাম মান সঙ্গে সম্মতির জন্য উত্পাদিত পণ্য নিরীক্ষণ পর্যায়ে একটি সহায়ক উপাদান হিসাবে কাজ করে। সমাবেশ ফিক্সচার একটি একক কাঠামো, ডিভাইস বা জটিল মধ্যে সমাপ্ত উপাদান একত্রিত করার দক্ষতা বৃদ্ধি করে। সবচেয়ে সাধারণ মেশিন টুল সরঞ্জাম, যার উপস্থিতি উত্পাদিত পণ্যের নির্দিষ্ট বৈশিষ্ট্যগুলির উন্নতিকে প্রভাবিত করে - উদাহরণস্বরূপ, শক্তি, পরিধানের প্রতিরোধ বা ভারবহনের স্থায়িত্ব। অতিরিক্ত ফিক্সচার, ফলস্বরূপ, একই ওয়ার্কপিসগুলিকে প্রক্রিয়াকরণের সময় বা উত্পাদন সাইটের মধ্যে সরানোর কৌশল উন্নত করে। তদনুসারে, চলমান সরঞ্জামগুলি লজিস্টিক অবকাঠামোর একটি উপাদান এবং একই পরিবাহক লাইন বরাবর পণ্যগুলির চলাচলের স্থিতিশীলতা এবং স্বচ্ছতার জন্য দায়ী।

টুলিং অটোমেশন

পূর্বে, টুলিং ফাংশন প্রধানত বরাদ্দ করা হয় প্রযুক্তিগত উপায়ম্যানুয়াল হ্যান্ডলিং জন্য উদ্দেশ্যে. তারপরে আরও দক্ষ এবং উত্পাদনশীল যান্ত্রিক প্রতিরূপ উপস্থিত হয়েছিল। উপরে বর্তমান পর্যায়প্রযুক্তিগত প্রক্রিয়াগুলির বিকাশের সাথে, টুলিং ক্রমবর্ধমান অটোমেশন ফাংশনের সাথে সমৃদ্ধ হচ্ছে। এটি লক্ষ করা গুরুত্বপূর্ণ যে অটোমেশনের ড্রাইভিং উত্স হল প্রধান সরঞ্জাম, যা একই নীতি অনুসারে, এর প্রধান নোডগুলিকে নিয়ন্ত্রণ করে। একই সময়ে, প্রযুক্তিগত সরঞ্জাম অনুযায়ী কাজ করতে পারেন মিলিত মডেলএবং আধা-স্বয়ংক্রিয় মোডে। এই ধরনের ক্ষেত্রে, যান্ত্রিক নিয়ন্ত্রণের একটি আংশিকভাবে বাস্তবায়িত নীতিও প্রদান করা হয়। এই জন্য, জলবাহী বা বায়ুসংক্রান্ত ড্রাইভ ব্যবহার করা হয়। এক উপায় বা অন্যভাবে, তবে প্রায় সমস্ত আধুনিক উদ্যোগ সক্রিয়ভাবে স্যুইচ করছে বা ইতিমধ্যে স্বয়ংক্রিয় নিয়ন্ত্রণের ধারণার ব্যবহারে স্যুইচ করেছে।

প্রযুক্তিগত সরঞ্জাম উত্পাদন

সাধারণত প্রযুক্তিগত প্রক্রিয়াটুলিং উপাদানগুলির উত্পাদন বিশেষ স্ট্রেন এবং ছাঁচের ব্যবহারের উপর ভিত্তি করে, যা পণ্যগুলির সিরিয়াল উত্পাদনের অনুমতি দেয়। আবার, অ-মানক ফিক্সচারের সাথে কাজ করার জন্য, প্রকল্পে সংজ্ঞায়িত নির্দিষ্ট পরামিতিগুলির সাথে ফর্মটি নিজেই আলাদাভাবে তৈরি করা যেতে পারে। অবশ্যই, উত্পাদন আকার প্রযুক্তিগত সরঞ্জামশেষ হয় না এটি মিলিং, বাঁক এবং এর পর্যায়গুলি অনুসরণ করা যেতে পারে তাপ চিকিত্সা, ওয়ার্কপিসকে প্রয়োজনীয় অপারেশনাল অবস্থায় আনার অনুমতি দেয়। রাশিয়ায়, অনেক উদ্যোগ এই জাতীয় সরঞ্জাম তৈরিতে নিযুক্ত রয়েছে। উদাহরণস্বরূপ, ইয়ারোস্লাভ (YaZTO) এর প্রযুক্তিগত সরঞ্জাম প্ল্যান্টটি সম্মিলিত, আকৃতি এবং পৃথকীকরণের উত্পাদনে নিযুক্ত রয়েছে, যার উপর এটি বড় আকারের পণ্যও তৈরি করে। এছাড়াও, মস্কো কোম্পানী এলটন, বেলগোরোড এন্টারপ্রাইজ রিটম এবং অন্যান্য অনেক গাছপালা, এক বা অন্যভাবে ধাতব কাজের সাথে যুক্ত, এই দিকে কাজ করছে।

সাধারণত প্রযুক্তিগত প্রক্রিয়াটুলিং উপাদানগুলির উত্পাদন বিশেষ স্ট্রেন এবং ছাঁচের ব্যবহারের উপর ভিত্তি করে, যা পণ্যগুলির সিরিয়াল উত্পাদনের অনুমতি দেয়। আবার, অ-মানক ফিক্সচারের সাথে কাজ করার জন্য, প্রকল্পে সংজ্ঞায়িত নির্দিষ্ট পরামিতিগুলির সাথে ফর্মটি নিজেই আলাদাভাবে তৈরি করা যেতে পারে। অবশ্যই, উত্পাদন আকার প্রযুক্তিগত সরঞ্জামশেষ হয় না এটি মিলিং, বাঁক এবং এর পর্যায়গুলি অনুসরণ করা যেতে পারে তাপ চিকিত্সা, ওয়ার্কপিসকে প্রয়োজনীয় অপারেশনাল অবস্থায় আনার অনুমতি দেয়। রাশিয়ায়, অনেক উদ্যোগ এই জাতীয় সরঞ্জাম তৈরিতে নিযুক্ত রয়েছে। উদাহরণস্বরূপ, ইয়ারোস্লাভ (YaZTO) এর প্রযুক্তিগত সরঞ্জাম প্ল্যান্টটি সম্মিলিত, আকৃতি এবং পৃথকীকরণের উত্পাদনে নিযুক্ত রয়েছে, যার উপর এটি বড় আকারের পণ্যও তৈরি করে। এছাড়াও, মস্কো কোম্পানী এলটন, বেলগোরোড এন্টারপ্রাইজ রিটম এবং অন্যান্য অনেক গাছপালা, এক বা অন্যভাবে ধাতব কাজের সাথে যুক্ত, এই দিকে কাজ করছে।

উপসংহার

প্রায়শই, উত্পাদন সুবিধাগুলিতে সরঞ্জাম প্রবর্তনের কাজ গুরুতর পরিমাণে খরচ করে। এবং নিজেই, অটোমেশন উপাদান সহ উচ্চ-মানের প্রযুক্তিগত সরঞ্জামগুলি এন্টারপ্রাইজের সমস্ত সরঞ্জামের ব্যয়ের প্রায় অর্ধেক হতে পারে। কিন্তু অনুশীলন দেখায় যে সহায়ক উপায়ের উপযুক্ত ব্যবহার সম্পূর্ণরূপে ন্যায়সঙ্গত। উপরন্তু, পুরানো যন্ত্রপাতি সঙ্গে কারখানা, আধুনিক ফিক্সচার ব্যবহার করা হয় একমাত্র পথপণ্যের মান উন্নত করা। - সুপরিচিত বিশ্বের একটি উচ্চ মানের এবং প্রমাণিত পণ্য। এটি অত্যন্ত গুরুত্বপূর্ণ যে আমরা সরবরাহকারীদের সাথে দীর্ঘ সময়ের জন্য সহযোগিতা করি, তাই আমরা শুধুমাত্র একটি গ্যারান্টি সহ অফার করি - পাইকারি এবং সর্বনিম্ন দামে। lathes জন্য সরঞ্জাম উপস্থাপন করা হয় - চক, ঘূর্ণন কেন্দ্র, racks এবং গিয়ার, cams, টুল হোল্ডার.

আরও তথ্যের জন্য, অনুগ্রহ করে +7 8482 999-111 এ কল করুন বা পাঠান বা ই-মেইল করুন[ইমেল সুরক্ষিত]সাইট

বাড়িতে চুলায় হ্যাম কীভাবে রান্না করবেন

গর্ভাবস্থায় তলপেটে ব্যথা, কী করতে হবে তার কারণ গর্ভবতী হলে তলপেটে ব্যথা হতে পারে

পেশী লাভের জন্য প্রোটিন

গ্রাহকদের পর্যালোচনা অনুযায়ী পুরুষদের জন্য সেরা ভিটামিন

কিভাবে একটি নিরামিষ খাদ্যে ওজন হারান?