সম্পূর্ণ পাঠ্য অনুসন্ধান:

হোম > বিমূর্ত > শিল্প, উৎপাদন

বিমূর্ত

কোর্স প্রকল্পটি অ্যাসাইনমেন্ট অনুসারে সম্পন্ন করা হয়েছিল এবং এতে A1 বিন্যাসের 4টি শীট রয়েছে (অংশ অঙ্কন, ওয়ার্কপিস অঙ্কন, ফিক্সচার অঙ্কন (প্রযুক্তিগত সরঞ্জাম), প্রযুক্তিগত সমন্বয়) এবং 52টি শীট, 4টি অঙ্কন, 6টি টেবিল সমন্বিত একটি ব্যাখ্যামূলক নোট। কাজে ৮টি উৎস ব্যবহার করা হয়েছে।

কোর্স প্রকল্পের থিম: "উন্নয়ন প্রযুক্তিগত প্রক্রিয়া"স্টেপ শ্যাফ্ট" অংশের উত্পাদন।

কাজের প্রক্রিয়ায়, একটি রুট-অপারেশনাল প্রযুক্তিগত প্রক্রিয়া ডিজাইন করা হয়েছিল, ESTD অনুযায়ী ডিজাইন করা হয়েছিল।

ভূমিকা 5

1 একটি অংশ 6 এর মেশিনিং প্রক্রিয়া ডিজাইন করা

1.1 অংশের পরিষেবা উদ্দেশ্য এবং প্রযুক্তিগত প্রয়োজনীয়তাতার উপর 6

1.2 উত্পাদনশীলতার অঙ্কন এবং বিশ্লেষণের প্রযুক্তিগত নিয়ন্ত্রণ

ডিজাইন 7

1.3 উৎপাদনের ধরন নির্ধারণ 9

1.4 পছন্দের ন্যায্যতা এবং মূলের মাত্রা নির্ধারণ

ফাঁকা 14

1.5 অংশ প্রক্রিয়াকরণের জন্য রুট প্রযুক্তি ডিজাইন করা 17

1.6 মেশিনিং ভাতা গণনা 19

1.7 অপারেটিং প্রযুক্তি ডিজাইন 23

1.7.1 কাটিয়া অবস্থা এবং সময় গণনা 23

1.7.1.1 ডিজাইনিং অপারেশন নং 010 "CNC টার্নিং" 23

1.7.1.2 ডিজাইনিং অপারেশন নং 020 "মিলিং" 30

1.7.1.3 ডিজাইনিং অপারেশন নং 025 "বোল্ট-কাটিং" 37

1.7.2 মেশিনিং নির্ভুলতা গণনা 44

1.7.3 সরঞ্জাম নির্বাচন 46

2 প্রযুক্তিগত সরঞ্জামের নকশা 48

2.1 ফিক্সচার 48-এ অংশটি ইনস্টল করার জন্য নির্বাচন এবং ন্যায্যতা

2.2 প্রাযুক্তিক বর্ণনানকশা এবং কাজের নীতি

ফিক্সচার 48

2.3 মেকানিজমের বেঁধে রাখা এবং গণনার জন্য একটি গণনা প্রকল্পের বিকাশ

বাতা 48

তথ্যসূত্র 51

পরিশিষ্ট 52

ভূমিকা

সেবার উদ্দেশ্য, গঠনমূলক ফর্ম, আকার এবং উপাদানের ক্ষেত্রে শ্যাফ্টগুলি খুব আলাদা। এটি সত্ত্বেও, প্রযুক্তিবিদ, শ্যাফ্ট তৈরির জন্য প্রযুক্তিগত প্রক্রিয়া বিকাশ করার সময়, অনেকগুলি অনুরূপ কাজগুলি সমাধান করতে হয়, তাই শ্রেণিবিন্যাসের ভিত্তিতে তৈরি করা মানক প্রক্রিয়াগুলি ব্যবহার করার পরামর্শ দেওয়া হয়।

সাধারণ যান্ত্রিক প্রকৌশলে, ধাপবিহীন এবং ধাপযুক্ত শ্যাফ্ট, কঠিন এবং ফাঁপা, মসৃণ এবং স্প্লিনড, গিয়ার শ্যাফ্ট, সেইসাথে উপরোক্ত গ্রুপগুলির বিভিন্ন সংমিশ্রণে সম্মিলিত শ্যাফ্ট রয়েছে। জ্যামিতিক অক্ষের আকৃতি অনুসারে, খাদগুলি সোজা, ক্র্যাঙ্কশ্যাফ্ট, ক্র্যাঙ্ক এবং উদ্ভট (ক্যাম) হতে পারে।

মেশিন টুল বিল্ডিং সহ যান্ত্রিক প্রকৌশলে সর্বাধিক বিস্তৃত হল বিভিন্ন মাঝারি আকারের স্টেপড শ্যাফ্ট, যার মধ্যে মসৃণ শ্যাফ্ট প্রাধান্য পায়। ENIMS-এর মতে, যান্ত্রিক প্রকৌশলে স্টেপড শ্যাফ্টের মোট সংখ্যার 85% এর বেশি হল 150-1000 মিমি দৈর্ঘ্যের শ্যাফ্ট।

শ্যাফ্ট জার্নালে কীওয়ে, স্প্লাইন বা থ্রেড থাকতে পারে। স্প্রিং রিংগুলির জন্য খাঁজের সাথে অক্ষীয় চলাচলের বিরুদ্ধে মিলনের অংশগুলি সুরক্ষিত করার জন্য থ্রেডগুলি প্রতিস্থাপন করা প্রায়শই সুবিধাজনক। এটি হ্যান্ডলিং এবং সমাবেশকে সহজ করে। ধাপের ট্রানজিশন পয়েন্টে খাঁজ বা ফিললেট তৈরি করা হয়। ফিলেট প্রক্রিয়াকরণ আরও জটিল; অতএব, যেখানে সম্ভব, খাঁজ সরবরাহ করা বাঞ্ছনীয়। খাদ শেষ chamfered হয়. স্প্লাইন্ড শ্যাফ্টগুলি থ্রু এবং ক্লোজড স্প্লাইনের সাথে হতে পারে, পরেরটি আকারের মোট সংখ্যার প্রায় 65% তৈরি করে। ডিজাইনের মাধ্যমে, স্প্লাইন সোজা-পার্শ্বযুক্ত এবং অনিচ্ছাকৃত হতে পারে। বর্তমানে, সোজা-পার্শ্বযুক্ত শ্যাফ্টগুলি প্রাধান্য পেয়েছে (যান্ত্রিক প্রকৌশলে ব্যবহৃত স্প্লাইন শ্যাফ্টের আকারের প্রায় 85-90%), যদিও প্রযুক্তির দিক থেকে অনিচ্ছাকৃত স্প্লাইনের অনেকগুলি সুবিধা রয়েছে।

দৈর্ঘ্য এবং 15 এর কম ব্যাসের অনুপাত সহ শ্যাফ্টগুলিকে কঠোর হিসাবে শ্রেণীবদ্ধ করা হয়; 15 এর বেশি অনুপাতের সাথে, শ্যাফ্টগুলিকে অ-অনমনীয় বলে মনে করা হয়।

1. প্রক্রিয়া নকশা মেশিনিংবিস্তারিত

1.1 অঙ্কন এবং অপারেটিং শর্ত অনুযায়ী অংশের জন্য পরিষেবার উদ্দেশ্য এবং প্রযুক্তিগত প্রয়োজনীয়তা

বিস্তারিত - ধাপে খাদ. ব্যবহৃত উপাদান ইস্পাত 30X13 GOST 5632-72. শেপিং পদ্ধতি হচ্ছে forging. চূড়ান্ত প্রক্রিয়াকরণের পরে, খাদ সমাবেশের জন্য পাঠানো হয়।

শ্যাফ্টটিতে পাঁচটি জার্নাল রয়েছে, রা 1.25 (38js6; 40js6; 45js6; 32.2n6; 32n6) প্যারামিটার অনুসারে রুক্ষতার সাথে নির্ভুলতার 6 তম গ্রেড অনুযায়ী সঞ্চালিত হয়। একটি কী সংযোগের মাধ্যমে এই দুটি ঘাড়ে গিয়ার মাউন্ট করা হয়। শ্যাফ্টের চরম ঘাড়ে একটি M24 × 1.5-6g থ্রেড থাকে যাতে গিয়ারগুলিকে বাদাম দিয়ে অক্ষীয় চলাচল থেকে সুরক্ষিত করা যায়।

সারফেস 40js6; 45js6 এবং 32.2n6 মিমি-তে 37…43 HRC e. এর বর্ধিত কঠোরতা রয়েছে, তাপ চিকিত্সার ফলে প্রাপ্ত। অবশিষ্ট পৃষ্ঠতলগুলি তাপ চিকিত্সার (25..30 HRC Oe) অধীন না হয় তা নিশ্চিত করার জন্য, এটি একটি ইন্ডাকশন ইউনিটে (HFC) করা হয়।

খাদটি উচ্চ-খাদ-জারা-প্রতিরোধী ক্রোমিয়াম ইস্পাত দিয়ে তৈরি। এটি পণ্যের কাজের পরিবেশের কারণে।

1.2 অংশ নকশা উত্পাদনশীলতা বিশ্লেষণ

বিশদ অঙ্কনে সমস্ত প্রয়োজনীয় মাত্রা রয়েছে, মেশিনযুক্ত পৃষ্ঠের রুক্ষতা এবং তাদের উত্পাদনের নির্ভুলতার বিষয়ে তথ্য দেওয়া হয়।

অংশের অঙ্কনে প্রয়োজনীয় দৃশ্য রয়েছে যা অংশটির সম্পূর্ণ ছবি দেয়। নকশা অনুসারে, অংশটির বেশিরভাগ পৃষ্ঠতল খোলা রয়েছে এবং প্রক্রিয়াকরণের জন্য অ্যাক্সেসযোগ্য।

আমরা সহগ অনুযায়ী পৃষ্ঠতলের একটি গুণগত মূল্যায়ন করি:

1) যথার্থ কে পিএম

এবং cf - নির্ভুলতার গড় গুণমান

A - নির্ভুলতার সংশ্লিষ্ট ডিগ্রী

N i - নির্দিষ্ট মানের নির্ভুলতার পৃষ্ঠের সংখ্যা

A 1 \u003d 6 n 1 \u003d 7

A 2 \u003d 7 n 2 \u003d 1

A 3 \u003d 8 n 3 \u003d 2

A 4 \u003d 12 n 4 \u003d 4

A 5 \u003d 14 n 5 \u003d 18

2) রুক্ষতা K w

কোথায়

কোথায়

B cf - রুক্ষতা প্যারামিটারের গড় সংখ্যাসূচক মান

;

;

যেখানে B হল রুক্ষতা প্যারামিটারের সংখ্যাসূচক মান

n i w - রুক্ষতা তৈরি করে এমন পৃষ্ঠের সংখ্যা

B 1 \u003d 1.25 n 1 \u003d 6

B 2 \u003d 6.3 n 2 \u003d 26

3) উপাদান ব্যবহার

মি জি \u003d 5.6 কেজি - অংশ ওজন

m h - ওয়ার্কপিসের ওজন \u003d 7.84 কেজি

m বর্জ্য - বর্জ্যের ভর

সুতরাং, সমস্ত সূচক অনুসারে, GOST 14205-83 অনুসারে, অংশটি উত্পাদনযোগ্য।

1.3 উৎপাদনের ধরন নির্ধারণ করা

GOST 3.1108-74 অনুযায়ী উত্পাদনের ধরনটি Kz.o. অপারেশনগুলির একীকরণের সহগ দ্বারা চিহ্নিত করা হয়, যা ইউনিট দ্বারা একটি নির্দিষ্ট সময়ের মধ্যে সম্পাদিত বা সম্পাদিত বিভিন্ন প্রযুক্তিগত ক্রিয়াকলাপগুলির সংখ্যার অনুপাত দেখায়। চাকরি

Kz.o. \u003d Oi / Rya

যেখানে ОI হল বিভিন্ন অপারেশনের মোট সংখ্যা;

রিয়া- ইউনিটের বিভিন্ন অপারেশনে কর্মরত কর্মীর স্পষ্ট সংখ্যা।

GOST 14004-85 নিম্নলিখিত ধরণের উত্পাদনের জন্য সরবরাহ করে:

একক;

সিরিয়াল;

স্তূপ.

পালাক্রমে, ব্যাপক উত্পাদন বড়-স্কেল, মাঝারি-স্কেল, ছোট-স্কেলে বিভক্ত।

গণনাটি মেশিনের প্রধান ক্রিয়াকলাপ এবং ধাতব কাজের সরঞ্জামগুলির ধরন বিবেচনায় নিয়ে করা হয়।

প্রাথমিক তথ্য:

বার্ষিক উত্পাদন প্রোগ্রাম:  N=10000 পিসি।

N=10000 পিসি।

পণ্যের অংশের সংখ্যা: m=1।

এন্টারপ্রাইজের অপারেটিং মোড: প্রতিদিন 2 শিফট।

উত্পাদনের আনুমানিক প্রকার - মাঝারি-ব্যাচ।

ফিক্সিং অপারেশনের সহগ গণনা করতে, আমরা অংশটি প্রক্রিয়াকরণের জন্য প্রাথমিক রুট নির্ধারণ করি। এখানে, একটি অংশ প্রক্রিয়াকরণের একটি সাধারণ প্রযুক্তিগত প্রক্রিয়ার উপর ভিত্তি করে, আমরা মেশিনের প্রধান শেপিং অপারেশনগুলি নির্বাচন করব:

মিলিং এবং সেন্টারিং। ওয়ার্কপিসের প্রান্তগুলি এবং তাদের কেন্দ্রে মিল করা।

সিএনসি লেদ। বাহ্যিক পৃষ্ঠতলের রুক্ষ এবং শেষ বাঁক।

মিলিং। মিলিং কীওয়ে।

বোল্টোরেজনায়া। থ্রেডিং M24 × 1.5-6g - দুটি জায়গা।

বৃত্তাকার নাকাল. বাহ্যিক পৃষ্ঠতলের নাকাল.

গণনা করার সময়, সূত্রটি ব্যবহার করা হয়

T sh-k \u003d WHO

1) শেষ মিল.

কেন্দ্র শেষ

2) শ্যাফ্ট জার্নালগুলি ঘুরান (রুক্ষ এবং সূক্ষ্ম বাঁক)

3) মিল কীওয়ে:

আঙুল (কীওয়ে) কাটার

যেখানে আমি কাজের চালের সংখ্যা

ডিস্ক কাটার

4) থ্রেড কাটা:

5) স্যান্ডিং:

আমরা কর্মক্ষেত্রের স্ট্যান্ডার্ড লোড ফ্যাক্টর নির্ধারণ করি।

মেশিনের আনুমানিক সংখ্যা:

কোথায়

কোথায়

n n হল মানক সরঞ্জাম লোড ফ্যাক্টর (ক্রমিক উত্পাদনের জন্য আমরা n n \u003d 0.75 গ্রহণ করি)।

N - উত্পাদন প্রোগ্রাম N = 10000 পিসি।

F g - 4015 ঘন্টা - সরঞ্জাম অপারেশন সময়ের প্রকৃত বার্ষিক তহবিল

m pr \u003d 1

m pr \u003d 1

m pr \u003d 1

m pr \u003d 1

m pr \u003d 1

m pr \u003d 1

m pr \u003d 1

m pr \u003d 1

সরঞ্জাম লোড ফ্যাক্টর:

এক জায়গায় সঞ্চালিত অপারেশনের সংখ্যা:

সরঞ্জাম সংখ্যা - 5

অপারেশন ফিক্সেশন সহগ:

10এক সাথে উৎপাদনে লঞ্চ করার জন্য একটি ব্যাচে পণ্যের সংখ্যা নির্ধারণ করুন:

n= না/254

যেখানে a দিনের মধ্যে লঞ্চ ফ্রিকোয়েন্সি (আমরা গ্রহণ করি ক = 6)

n=10000*6/254=237 পিসি

পুরো ব্যাচ প্রক্রিয়াকরণের জন্য শিফটের সংখ্যা নির্ধারণ:

i - অপারেশন সংখ্যা

ΣT sh-k =27.25 মিনিট

c=  =3,39

c=4 গ্রহণ করুন

=3,39

c=4 গ্রহণ করুন

আমরা একটি পূর্ণসংখ্যা শিফটের জন্য সরঞ্জাম লোড করার জন্য প্রয়োজনীয় ব্যাচে পণ্যের সংখ্যা নির্ধারণ করি:

=279.48 পিসি। n pr \u003d 280 পিসি গ্রহণ করুন

=279.48 পিসি। n pr \u003d 280 পিসি গ্রহণ করুন

1.4 মূল ওয়ার্কপিসের মাত্রার পছন্দ এবং সংকল্পের ন্যায্যতা

অল্প সংখ্যক ধাপ এবং ছোট ব্যাসের পার্থক্য সহ শ্যাফ্টগুলি হট-রোল্ড বা ঠান্ডা-আঁকানো বার থেকে কাটা টুকরো ফাঁকা থেকে তৈরি করা হয় এবং আরও জটিল কনফিগারেশন এবং প্রচুর সংখ্যক ধাপ সহ বা ব্যাসের মধ্যে উল্লেখযোগ্যভাবে পৃথক পদক্ষেপ সহ - স্ট্যাম্পিং, ক্রস-ঘূর্ণায়মান বা ঘূর্ণমান সংকোচন দ্বারা প্রাপ্ত খালি জায়গা থেকে। ওয়ার্কপিসের পছন্দ অবশ্যই প্রযুক্তিগত এবং অর্থনৈতিক গণনা দ্বারা ন্যায়সঙ্গত হতে হবে।

ভর এবং বৃহৎ আকারের উৎপাদনে, শ্যাফ্টগুলি টুকরা ফাঁকা থেকে তৈরি করা হয় যা ধাতুর দক্ষ ব্যবহার নিশ্চিত করে (ধাতু ব্যবহার ফ্যাক্টর CMM = 0.65 ... 0.7) এবং যন্ত্রের শ্রমের তীব্রতা একটি উল্লেখযোগ্য হ্রাস। একটি বার স্টক স্ট্যাম্পিং দ্বারা প্রতিস্থাপিত হয় যদি CIM কমপক্ষে 5% বৃদ্ধি পায়। রেডিয়াল হ্রাস দ্বারা প্রাপ্ত ওয়ার্কপিসটি সমাপ্ত অংশের কনফিগারেশন এবং আকারের নিকটতম, যখন CIM = 0.85 ... 0.95।

ফাঁকা একটি বন্ধ ডাই মধ্যে একটি গরম forging প্রেস উপর প্রাপ্ত করা হয়.

আমরা GOST 7505-89 "স্ট্যাম্পড স্টিল ফোরজিংস" অনুযায়ী ওয়ার্কপিসের মাত্রা গণনা করি।

1.4.1। প্রাথমিক তথ্য।

সরঞ্জাম - গরম স্ট্যাম্পিং প্রেস।

ওয়ার্কপিস উপাদানটি ইস্পাত 30X13।

অংশ ওজন - 5.6 কেজি।

1.4.2। ফরজিং এর প্রযুক্তিগত বৈশিষ্ট্য নির্ধারণ।

1) ফরজিং এর আনুমানিক ভর খুঁজুন  =

= , কোথায়

, কোথায়  - অংশের ভর,

- অংশের ভর,  - ডিজাইন সহগ GOST 7505-89 অনুযায়ী নির্ধারিত। \u003d 1.4 (কারণ অংশটির একটি সরল অক্ষ রয়েছে)।

- ডিজাইন সহগ GOST 7505-89 অনুযায়ী নির্ধারিত। \u003d 1.4 (কারণ অংশটির একটি সরল অক্ষ রয়েছে)।

পান =  কেজি.

কেজি.

2) যথার্থতা ক্লাস - T2।

3) ইস্পাত গ্রুপ - M3।

4) ফরজিংয়ের জটিলতার ডিগ্রী অনুপাতের উপর নির্ভর করে নির্ধারিত হয়  , কোথায়

, কোথায়  - চিত্রটির ভর যেখানে ফরজিং খোদাই করা আছে। আমরা =

- চিত্রটির ভর যেখানে ফরজিং খোদাই করা আছে। আমরা =  , যেখান থেকে ফোরজিংয়ের জটিলতার ডিগ্রী হল C1।

, যেখান থেকে ফোরজিংয়ের জটিলতার ডিগ্রী হল C1।

5) ডাই বিভাজন পৃষ্ঠের কনফিগারেশন হল P (ফ্ল্যাট)।

6) প্রাথমিক সূচক - 10।

1.4.3। ভাতা এবং ফোরজিং ল্যাপ নির্ধারণ।

1) মাত্রার জন্য মৌলিক ভাতা, মিমি:

1.5 – ব্যাস 40 মিমি, সারফেস ফিনিশ Ra=1.25 µm

1.2 – ব্যাস 42 মিমি, সারফেস ফিনিশ Ra=6.3 µm

1.6 – ব্যাস 46 মিমি, সারফেস ফিনিশ Ra=1.25 µm

1.2 – ব্যাস 53 মিমি, সারফেস ফিনিশ Ra=6.3 µm

1.4 – ব্যাস 39.5 মিমি, পৃষ্ঠ ফিনিস Ra=6.3 µm

1.5 – ব্যাস 32.2 মিমি, সারফেস ফিনিশ Ra=1.25 µm

1.4 – ব্যাস 24 মিমি, সারফেস ফিনিশ Ra=6.3 µm

1.1 - পুরুত্ব 5 মিমি, রুক্ষতা Ra=6.3 µm

1.2 - পুরুত্ব 62 মিমি, রুক্ষতা Ra=6.3 µm

1.2 - পুরুত্ব 54 মিমি, রুক্ষতা Ra=6.3 µm

1.7 - দৈর্ঘ্য 597 মিমি, রুক্ষতা Ra=6.3 µm।

2) ডাইসের বিভাজনের পৃষ্ঠ বরাবর অফসেট - 0.3 মিমি।

সমতলতা এবং সোজাতা থেকে বিচ্যুতি - 0.5 মিমি

স্ট্যাম্পিং ঢাল - 5

1.4.4। ফরজিং মাত্রা এবং তাদের সহনশীলতা.

1) ফোরজিং মাত্রা, মিমি:

ব্যাস 24+(1.4+0.3+0.5)×2=28.4, গ্রহণ করুন 28.5 মিমি

ব্যাস Ç40+(1.5+0.3+0.5)×2=44.6, স্বীকার করুন 45 মিমি

ব্যাস Ç42+(1.2+0.3+0.5)×2=46, স্বীকার46 মিমি

ব্যাস Ç46+(1.6+0.3+0.5)×2=50.8, স্বীকার51 মিমি

ব্যাস Ç53+(1.2+0.3+0.5)×2=57, স্বীকার57 মিমি

ব্যাস Ç39.5+(1.4+0.3+0.5)×2=43.9, স্বীকার44 মিমি

ব্যাস Ç32.2+(1.5+0.3+0.5)×2=36.8, স্বীকার37 মিমি

পুরুত্ব 5+(1.1+0.3+0.5)×2=8.8, গ্রহণ 9 মিমি

পুরুত্ব 62+1.2+0.3+0.5=64, গ্রহণ 64 মিমি

পুরুত্ব 54 + 1.2 + 0.3 + 0.5 \u003d 56, আমরা 56 মিমি গ্রহণ করি

দৈর্ঘ্য 597+(1.7+0.3+0.5)×2=602, 602 মিমি গ্রহণ করুন

2) বাইরের কোণগুলির বৃত্তাকার ব্যাসার্ধ হল 2.5 মিমি।

3) মাত্রার অনুমতিযোগ্য বিচ্যুতি, মিমি:

ব্যাস Ç28.5  ব্যাস Ç57

ব্যাস Ç57

ব্যাস Ç45 ব্যাস Ç44

ব্যাস Ç46 ব্যাস Ç37

ব্যাস Ç51 বেধ 9

পুরুত্ব 56 পুরুত্ব 64

দৈর্ঘ্য 602  .

.

ওয়ার্কপিসের অঙ্কনটি A2 বিন্যাসের একটি শীটে উপস্থাপিত হয়

PenzGU 1.3-09.151001.123.002-CHZ

1.5 অংশ প্রক্রিয়াকরণের জন্য রাউটিং প্রযুক্তির নকশা

1 নং টেবিল.

|

№ অপেরা |

নাম এবং সারসংক্ষেপ |

প্রযুক্তিগত ভিত্তি |

যন্ত্রপাতি |

|

মিলিং এবং সেন্টারিং মিল শেষ 2 দিকে কেন্দ্র |

অসমাপ্ত ঘাড় এবং বাট 20 |

||

|

সিএনসি লেদ প্রথমে বাম দিকে খাদটি তীক্ষ্ণ করুন আগে ডানদিকে খাদ তীক্ষ্ণ করুন বাম দিকে খাদটি সম্পূর্ণভাবে তীক্ষ্ণ করুন ডানদিকে খাদটি পুরোপুরি তীক্ষ্ণ করুন |

অক্ষ এবং শেষ 1 (অ্যাক্সেল এবং শেষ 30) |

||

|

লকস্মিথ |

লকস্মিথ ওয়ার্কবেঞ্চ |

||

|

মিলিং একটি কীওয়ে (আঙুল) কাটার দিয়ে কীওয়েটি মিল করুন একটি ডিস্ক কাটার দিয়ে কীওয়ে মিল করা |

ঘাড় পৃষ্ঠ Ç40js6 এবং বাট 30; ঘাড় পৃষ্ঠ Ç32,2n6 এবং শেষ মুখ 1; |

||

|

থ্রেডেড কাটা থ্রেড M24 × 1.5-6g - দুটি জায়গায় |

ঘাড় পৃষ্ঠ 32.2n6; 38js6 |

||

|

লকস্মিথ Deburr |

লকস্মিথ ওয়ার্কবেঞ্চ |

||

|

ধোলাই |

|||

|

নিয়ন্ত্রণ |

কন্ট্রোল প্লেট |

||

|

তাপীয় |

আনয়ন ইনস্টলেশন |

||

|

নলাকার নাকাল গ্রাইন্ড শ্যাফ্ট জার্নাল Ç38 মিমি; 40 মিমি; Ç45 মিমি; Ç46 মিমি; Ç32.2 মিমি; 32 মিমি |

অক্ষ এবং শেষ 1 |

||

|

লকস্মিথ burrs, নিস্তেজ ধারালো প্রান্ত সরান |

লকস্মিথ ওয়ার্কবেঞ্চ |

||

|

ধোলাই |

|||

|

নিয়ন্ত্রণ |

কন্ট্রোল প্লেট |

||

|

সংরক্ষণ |

লকস্মিথ ওয়ার্কবেঞ্চ |

রুট প্রযুক্তির চূড়ান্ত সংস্করণটি রুট মানচিত্রে আঁকা হয়েছে, যা GOST 3.1118-82 অনুসারে পরিশিষ্টে দেওয়া হয়েছে।

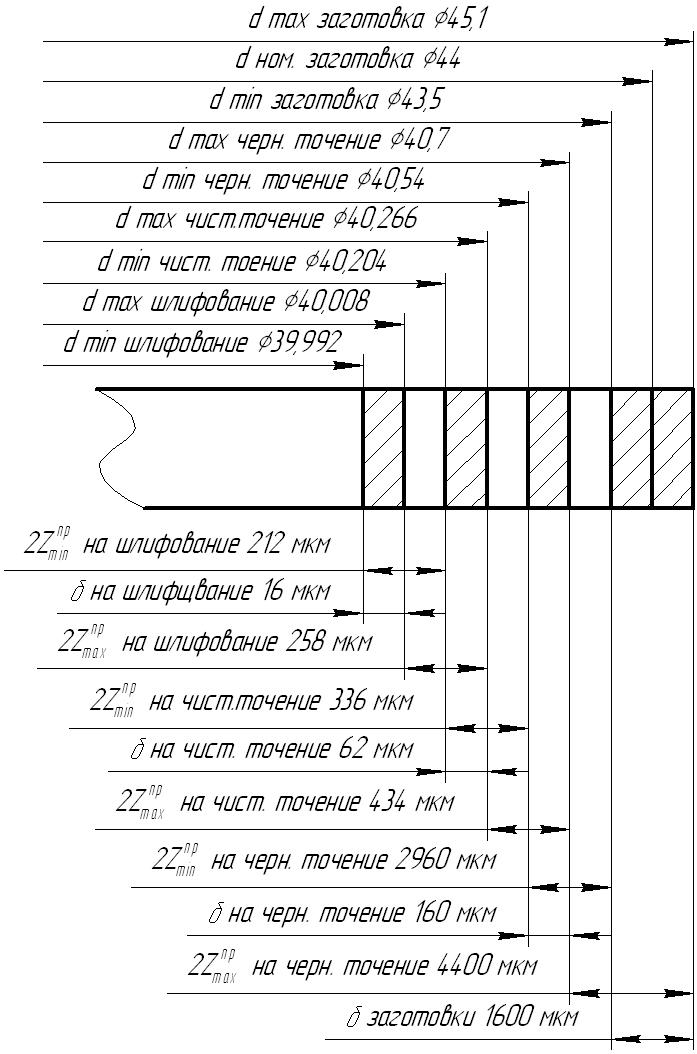

1.6 গণনা এবং বিশ্লেষণী পদ্ধতি দ্বারা ভাতা নির্ধারণ

একটি পৃষ্ঠের জন্য, ভাতা গণনা এবং বিশ্লেষণী পদ্ধতি দ্বারা নির্ধারিত হয়, বাকিগুলির জন্য GOST 7505-89 অনুযায়ী।

আমরা আকার ভাতা গণনা করি 40 js6 (±0.008) মিমি

প্রক্রিয়াকরণ পরিকল্পনা:

রুক্ষ বাঁক

সূক্ষ্ম বাঁক

নাকাল

বাঁক এবং নাকাল কেন্দ্রগুলিতে সঞ্চালিত হয়, অতএব, পৃষ্ঠগুলির অবস্থানের বিচ্যুতিগুলি হল:

মিলিং এবং সেন্টারিং অপারেশনের ভিত্তি হিসাবে ব্যবহৃত পৃষ্ঠ সহনশীলতা GOST 7505-89 অনুযায়ী নির্ধারিত হয়:

স্থানিক বিচ্যুতির অবশিষ্ট মান:

রুক্ষ করার পর

শেষ করার পর

ভাতাগুলির ন্যূনতম মানগুলির গণনা সূত্র অনুসারে সঞ্চালিত হয়:

ন্যূনতম ভাতা:

প্রাক কাটার জন্য:

চূড়ান্ত বাঁক জন্য:

স্যান্ডিংয়ের জন্য:

প্রাপ্ত তথ্য টেবিল 2 এ প্রবেশ করানো হয়েছে।

|

পৃষ্ঠ চিকিত্সা প্রযুক্তিগত রূপান্তর |

ভাতা উপাদান, মাইক্রোন |

আনুমানিক ভাতা |

আনুমানিক আকার ডিপি, মিমি |

সীমা আকার, মিমি |

ভাতা, মাইক্রন এর সীমিত মান |

|||||

|

2 Zmax |

||||||||||

|

ফাঁকা |

||||||||||

|

বাঁক প্রাথমিক |

||||||||||

|

ফাইনালে উঠছে |

||||||||||

|

নাকাল |

||||||||||

কলাম " আনুমানিক আকার" (d p) সম্পূরক, সম্পূর্ণ আকার দিয়ে শুরু:

ক্ষুদ্রতম আকারের সীমা দশমিক ভগ্নাংশের মতো একই চিহ্ন পর্যন্ত বৃত্তাকার দ্বারা নির্ধারিত হয়, যা একটি সহনশীলতা দেওয়া হয়। আমরা সবচেয়ে ছোটটির সাথে সহনশীলতা যোগ করে সবচেয়ে বড় সীমা আকার খুঁজে পাই।

আমরা ভাতার মান গণনা করি:

সাধারণ ভাতা  এবং

এবং  আমরা মধ্যবর্তী ভাতাগুলি সংকলন করে নির্ধারণ করি:

আমরা মধ্যবর্তী ভাতাগুলি সংকলন করে নির্ধারণ করি:

212+336+2960=3508 µm

258+434+4400=5092 µm

সঞ্চালিত গণনার সঠিকতা পরীক্ষা করা যাক:

চেক সঠিক, অতএব, গণনা করা হয়, ঠিক.

ডুমুর। 1. 40 js6 মিমি আকারের জন্য ভাতা এবং সহনশীলতার স্কিম।

1.7 অপারেটিং প্রযুক্তি ডিজাইন

1.7.1 কাটিয়া অবস্থা এবং সময় মান গণনা

1.7.1.1 ডিজাইনিং অপারেশন নং 010 "CNC টার্নিং"

অপারেশনটি একটি CNC স্ক্রু-কাটিং লেদ মোডে সঞ্চালিত হয়। 16K20F3 চারটি সেটআপের জন্য (এ এবং বি - রাফিং, সি এবং ডি - ফিনিশিং), যার প্রতিটি একটি ট্রানজিশন করে। এই অপারেশনে, একটি ভাসমান সামনের কেন্দ্র সহ একটি 2-চোয়াল ড্রাইভিং চক এবং টেলস্টকে ইনস্টল করা একটি ঘূর্ণায়মান কেন্দ্র মেশিনে ওয়ার্কপিস ইনস্টল এবং বেস করতে ব্যবহৃত হয়।

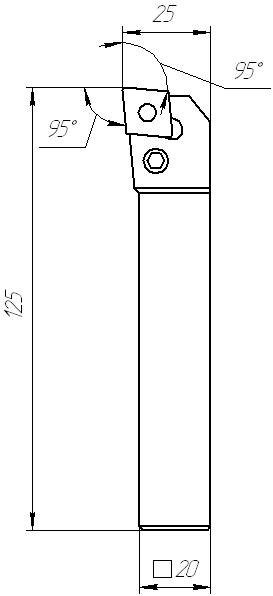

কাটিং টুল হিসাবে, ISCAR দ্বারা উত্পাদিত ISO স্ট্যান্ডার্ডের বাহ্যিক মেশিনের জন্য টার্নিং টুল ব্যবহার করা হয়:

রুক্ষ বাঁক:

ধারক: PCLNR 2020K-12

প্লেট: CNMG 120408T-NR

কোণার ব্যাসার্ধ r=0.8 মিমি

গ্রেড IC 9025 সন্নিবেশ করান

V=150..250 মি/মিনিট

S=0.15..0.5 মিমি/রেভ

সূক্ষ্ম বাঁক:

হোল্ডার: SVJCR 2020K-16

প্লেট: VCMT 160404E-14

কোণার ব্যাসার্ধ r=0.4 মিমি

গ্রেড IC 9025 সন্নিবেশ করান

টিআইএন, AL 2 O 3 , TiCN এর তিনটি স্তর সহ রাসায়নিক জমা দ্বারা প্রলিপ্ত শক্ত খাদ।

V=250..400 মি/মিনিট

S=0.12..0.25 মিমি/রেভ

এই অপারেশনের জন্য সমস্ত গণনা সূত্র অনুযায়ী সঞ্চালিত হয়

বাহ্যিক অনুদৈর্ঘ্য এবং অনুপ্রস্থ বাঁক জন্য কাটিয়া গতি সূত্র দ্বারা গণনা করা হয়

কাটিং গতির জন্য Kv হল পৃথক সহগগুলির গুণফল

প্রতিmv

Knv - ওয়ার্কপিসের পৃষ্ঠের অবস্থার প্রভাব (ঘূর্ণিত পণ্যগুলির জন্য = 0.8; রুক্ষ করার পরে = 1.0) টেবিল 5,

কুভ – কাটা অংশের উপাদানের প্রভাব (= 1.9) টেবিল।6

কেচ – কাটার পরিকল্পনায় প্রধান কোণের প্রভাব (f95Å=0.7 এর জন্য; f93Å=0.7 এর জন্য) সারণী 18

রুক্ষ বাঁক (সেটিংস A এবং B):

কাটা t এর গভীরতা = 4 মিমি

ফিড S=0.5 মিমি/রেভ

সঙ্গে ভি= 350 ট্যাব.17

মি= 0,2

= 0,15

= 0,15

= 0,35

= 0,35

আমরা মেশিন 800 rpm এর পাসপোর্ট অনুযায়ী নিকটতম মান নির্বাচন করি

কাটা শক্তি নির্ধারণ করুন:

পৃ z =10 গ পি t এক্স s y v n কে পি

সাধারণ সংশোধন ফ্যাক্টর ক্র কে পি = কে mp কে পি কে পি কে পি কে আরপি

কে mp =0.75 ট্যাব.9

কে j পি=0.89 ট্যাব.23

কে g পি =1,1

কে l পি =1,0

কে আরপি

কে পি = 0,75*0,89*1,1*1=0,734

সঙ্গে পি= 204 টেবিল 22

n = 0

পৃ z =10*204*4 1 *0,5 0,75 *135,7 0 *0.734=3561 N

কাটিয়া শক্তি গণনা

প্রতি=  .

.

এলপিএক্স:

এলpx=এলকাট+y+ এলঅতিরিক্ত

কোথায় এলকাটা -

এলযোগ করুন -

y –

সেটআপ A এর জন্য:

এলকাট= 430 মিমি

এলঅতিরিক্ত +y= 14 মিমি

এলpx= 444 মিমি

প্রতি=  1.11 মিনিট

1.11 মিনিট

সেটআপ বি এর জন্য:

এলকাট= 187 মিমি

এলঅতিরিক্ত +y= 14 মিমি

এলpx= 201 মিমি

প্রতি=  0.503 মিনিট

0.503 মিনিট

ফাইন টার্নিং (সেটিংস C এবং D):

কাটা t এর গভীরতা = 0.4 মিমি

ফিড S=0.25 মিমি/রেভ

টুল লাইফ T = 60 মিনিট

সঙ্গে ভি= 420 ট্যাব.17

মি= 0,2

আমরা মেশিন 2000 rpm এর পাসপোর্ট অনুযায়ী নিকটতম মান নির্বাচন করি

প্রকৃত কাটিয়া গতি

কাটা শক্তি নির্ধারণ করুন:

পৃ z =10 গ পি t এক্স s y v n কে পি

সাধারণ সংশোধন ফ্যাক্টর ক্রকর্তন শক্তির উপর পৃথক সহগগুলির গুণফল কে পি = কে mp কে পি কে পি কে পি কে আরপি

কে mp =0.75 ট্যাব.9

কে j পি=0.89 ট্যাব.23

কে g পি =1,1

কে l পি =1,0

কে আরপি- শুধুমাত্র উচ্চ গতির স্টিলের জন্য বিবেচনা করা হয়।

কে পি = 0,75*0,89*1,1*1=0,734

সঙ্গে পি= 204 টেবিল 22

n = 0

পৃ z =10*204*0,4 1 *0,25 0,75 *333,01 0 *0.734=211.76 N

কাটিয়া শক্তি গণনা

কিলোওয়াট

কিলোওয়াট

কিলোওয়াট

কিলোওয়াট

আসুন প্রধান মেশিন প্রক্রিয়াকরণ সময় নির্ধারণ করা যাক:

প্রতি=.

স্ট্রোকের দৈর্ঘ্য নির্ধারণ করুন এলপিএক্স:

এলpx=এলকাট+y+ এলঅতিরিক্ত

কোথায় এলকাটা -কাটিয়া দৈর্ঘ্য প্রক্রিয়াকরণ দৈর্ঘ্য সমান.

এলযোগ করুন -অতিরিক্ত স্ট্রোক দৈর্ঘ্য, কিছু ক্ষেত্রে অংশের সেটআপ এবং কনফিগারেশনের বৈশিষ্ট্য দ্বারা সৃষ্ট।

y – পদ্ধতির দৈর্ঘ্য, নিমজ্জন এবং টুল ওভাররান

বি ইনস্টলেশনের জন্য:

এলকাট= 432 মিমি

এলঅতিরিক্ত +y= 6 মিমি

এলpx= 438 মিমি

প্রতি=  0.876 মিনিট

0.876 মিনিট

জি ইনস্টল করতে:

এলকাট= 196 মিমি

এলঅতিরিক্ত +y= 6 মিমি

এলpx= 202 মিমি

প্রতি=  0.404 মিনিট

0.404 মিনিট

অপারেশনের জন্য টুকরা-গণনার সময় নির্ধারণ।

ভর এবং ভর উৎপাদনের পরিস্থিতিতে সময়ের প্রযুক্তিগত নিয়ম গণনা এবং বিশ্লেষণী পদ্ধতি দ্বারা প্রতিষ্ঠিত হয়। সিরিয়াল উত্পাদনে, টুকরা-গণনার সময়ের আদর্শ নির্ধারিত হয়:

Tsh-k=  + Tsht,

+ Tsht,

কোথায় Tpz -প্রস্তুতিমূলক - অপারেশনের জন্য চূড়ান্ত সময়।

n – অংশগুলির লঞ্চ ব্যাচের আকার; n= 280 পিসি

CNC লেথে মেশিন করার সময় টুকরা সময়ের হার হিসাবে সংজ্ঞায়িত করা হয়:

টি পিসি =টি ও +টি v +টি সেবা +টি গলি

টিও -প্রধান প্রযুক্তিগত সময়

Tobsl -রক্ষণাবেক্ষণ এবং পরিষেবা সময়।

টপার- বিরতির সময় .

টেলিভিশন -সহায়ক সময়:

টি v =টি গোঁফ +টি m.v + টি zo + টি থেকে

Tm.w. -নিষ্ক্রিয় প্রত্যাহার এবং সরবরাহ, সেইসাথে টুল পরিবর্তন সহ প্রক্রিয়াকরণ এলাকায় মেশিনের বুরুজ সরানোর জন্য মেশিন-সহায়ক সময় প্রয়োজন।

Tzo -অংশটি বেঁধে রাখা এবং বন্ধ করার সময়,

তুস -,

টিজ -অংশ পরিমাপ করার সময়,

টি m.v =টি xx +টি এসকে +টি si

Txx- মোট অলস সময়

Tsk -কন্ট্রোল প্রোগ্রামের ফ্রেম পরিবর্তনের জন্য মোট সময় (গড়ে, একটি ফ্রেম পরিবর্তন করার সময় 1.5-2 সেকেন্ড)।

Tsi -টুল পরিবর্তন করার জন্য মোট সময় প্রয়োজন।

টি পিসি =টি ও +টি গোঁফ + টি থেকে + টি zo +টি xx +টি এসকে +টি si +টি সেবা +টি গলি

অলসতার মোট দৈর্ঘ্য -1862 মিমি

দ্রুত ভ্রমণের গতি - 2000 মিমি/মিনিট

Txx=1862/2000= 0.931 মিনিট

Tsi= 0.17 মিনিট

Tsk=1.5 মিনিট

Tm.w.\u003d 0.931 + 1.5 + 0.17 \u003d 2.601 মিনিট

2.893+0.4+2.601=5.894 মিনিট

2.893+0.4+2.601=5.894 মিনিট

Tobsl+ Tper=12% অপারেশনাল সময়ের

Tobsl+ Tper=5,894*0,12=0,707

সময়ের মানদণ্ডের প্রাপ্ত মানগুলি সারণি 3 এ সংক্ষিপ্ত করা হয়েছে।

টেবিল 3

|

A সেট করুন |

সেট বি |

সেট বি |

জি সেটিংস |

||

|

টি গোঁফ , মিনিট |

|||||

|

টি zo , মিনিট |

|||||

|

টি থেকে , মিনিট |

|||||

|

টি সেবা +টি গলি , মিনিট |

|||||

|

টি pz , মিনিট |

|||||

|

টি ও , মিনিট |

টেবিলের উপর ভিত্তি করে আমরা পাই:

টি পিসি =2,893+0,74+ 2,64 + 0,176 +2.601+2.828=11.878 মিনিট

Tsh-k=  +11.878=11.942 মিনিট.

+11.878=11.942 মিনিট.

1.7.1.2 ডিজাইনিং অপারেশন নং 020 "মিলিং"

অপারেশনটি দুটি সেটআপে একটি কীড মিলিং মেশিন 6D91 এ সঞ্চালিত হয়। এই ক্রিয়াকলাপের জন্য, একটি বিশেষ ডিভাইস ব্যবহার করা প্রয়োজন, যার মাধ্যমে অংশটি ইনস্টল করা হয় এবং বাইরের নলাকার পৃষ্ঠ এবং প্রান্ত বরাবর মেশিনের উপর ভিত্তি করে (ডিভাইসটির সমাবেশ অঙ্কন বিন্যাস A1 PenzGU 1.3-এর একটি শীটে উপস্থাপিত হয়। 09.151001.123.005-এসবি)।

কাটার সরঞ্জাম হিসাবে বিশেষ কাটার ব্যবহার করা হয়:

A - কী কাটার সেট করার জন্য 12  মিমি, কাটার উপাদান - উচ্চ গতির ইস্পাত R6M5

মিমি, কাটার উপাদান - উচ্চ গতির ইস্পাত R6M5

বি সেট করার জন্য - ছত্রাক কাটার 48 মিমি এবং b = 8 H8 মিমি, কাটার উপাদান - উচ্চ গতির ইস্পাত R6M5

এই অপারেশনের জন্য সমস্ত গণনা সূত্র অনুযায়ী সঞ্চালিত হয়।

A সেট করুন:

অংশটি ফিক্সচারে ইনস্টল করা হয়েছে এবং 40.2 (অঙ্কন 40js6) এর উপর ভিত্তি করে।

এই ট্রানজিশনে, মাত্রা সহ একটি সমান্তরাল কী-এর জন্য একটি খাঁজ মিল করা হয় ভি=12 ,

t=

4.5H12। 2.2 মিমি গভীরতার ফিড সহ দুটি পাসে "পেন্ডুলাম" পদ্ধতিতে প্রক্রিয়াকরণ করা হয়

,

t=

4.5H12। 2.2 মিমি গভীরতার ফিড সহ দুটি পাসে "পেন্ডুলাম" পদ্ধতিতে প্রক্রিয়াকরণ করা হয়

মিলিং গভীরতা t = 2.2 মিমি

মিলিং প্রস্থ H=12 মিমি

কাটার ব্যাস D=12 মিমি

কাটার দাঁত প্রতি ফিড Sz= 0.18 মিমি/দাঁত

কাটার দাঁতের সংখ্যা z=2

স্ট্রোকের দৈর্ঘ্য নির্ধারণ করুন এলপিএক্স:

এলpx=এলকাট+y+ এলঅতিরিক্ত

কোথায় এলকাটা -কাটিয়া দৈর্ঘ্য প্রক্রিয়াকরণ দৈর্ঘ্য সমান. এলকাট= 54 মিমি

এলযোগ করুন -অতিরিক্ত স্ট্রোক দৈর্ঘ্য, কিছু ক্ষেত্রে অংশের সেটআপ এবং কনফিগারেশনের বৈশিষ্ট্য দ্বারা সৃষ্ট।

y – পদ্ধতির দৈর্ঘ্য, নিমজ্জন এবং টুল ওভাররান

এলঅতিরিক্ত +y=6 মিমি

এলpx = 54+6=60মিমি

কাটার গতি নির্ধারণ করুন ভি n,

মিনিট  ,

,

গতি কাটানোর জন্য মোট সংশোধন ফ্যাক্টর Kv হল স্বতন্ত্র ফ্যাক্টরের গুণফল

প্রতিmv- প্রক্রিয়াকৃত উপাদানের গুণমানের প্রভাব (স্টিলের জন্য = 0.9) টেবিল 3,

Knv

কুভ –

টি -হাতিয়ার জীবন; টি = 80 মিনিট ট্যাব40;

সঙ্গে ভি= 12 টেবিল 39

মি = 0,26

q= 0,3

u= 0

পি= 0

টাকু গতি:

n= 250 মিনিট

কাটিয়া গতি নির্দিষ্ট করা:

মিনিট ফিড সংজ্ঞায়িত করুন এসমি,মিমি/মিনিট:

এসm=Sz* z* n= 0.18*2*250=90mm/মিনিট

কাটা শক্তি নির্ধারণ করুন:

পৃ z =10

সংশোধনের ব্যাপার কে mpশক্তি কাটার জন্য

কে mp =0.3 ট্যাব.9

সঙ্গে পি= 82 টেবিল 41

u = 1

q= 0,86

পৃ z =10

এইচ

এইচ

কাটিয়া শক্তি গণনা

কিলোওয়াট

কিলোওয়াট

কিলোওয়াট

কিলোওয়াট

আসুন প্রধান মেশিন প্রক্রিয়াকরণ সময় নির্ধারণ করা যাক:

প্রতি=  মিনিট

মিনিট

সেটিং বি:

অংশটি ফিক্সচারে ইনস্টল করা হয়েছে এবং এটি Ç32.4 (32.2n6 অঙ্কন) এর উপর ভিত্তি করে।

এই ট্রানজিশনে, চাবির খাঁজটি মাত্রার সাথে মিলিত হয় ভি=8 +0,022 , t= 4 H12। প্রক্রিয়াকরণ একটি ছত্রাক কাটার Ç48 মিমি এবং b = 8 H8 মিমি দিয়ে করা হয়, কাটার উপাদানটি উচ্চ-গতির ইস্পাত R6M5

মিলিং গভীরতা t = 4 মিমি

মিলিং প্রস্থ H=8 মিমি

কাটার ব্যাস D=48 মিমি

কাটার দাঁত প্রতি ফিড Sz= 0.01 মিমি/দাঁত

কাটার দাঁতের সংখ্যা z=12

স্ট্রোকের দৈর্ঘ্য নির্ধারণ করুন এলপিএক্স:

এলpx=এলকাট+y+ এলঅতিরিক্ত

কোথায় এলকাটা -কাটিয়া দৈর্ঘ্য প্রক্রিয়াকরণ দৈর্ঘ্য সমান. এলকাট= 54 মিমি

এলযোগ করুন -অতিরিক্ত স্ট্রোক দৈর্ঘ্য, কিছু ক্ষেত্রে অংশের সেটআপ এবং কনফিগারেশনের বৈশিষ্ট্য দ্বারা সৃষ্ট।

y – পদ্ধতির দৈর্ঘ্য, নিমজ্জন এবং টুল ওভাররান

এলঅতিরিক্ত +y=6 মিমি

এলpx = 54+6=60মিমি

কাটার গতি নির্ধারণ করুন ভি, মি/মিনিট, টাকু গতি n, মিনিট,

গতি কাটানোর জন্য মোট সংশোধন ফ্যাক্টর Kv হল স্বতন্ত্র ফ্যাক্টরের গুণফল

প্রতিmv- প্রক্রিয়াকৃত উপাদানের গুণমানের প্রভাব (স্টিলের জন্য = 0.9) টেবিল 3,

Knv - ওয়ার্কপিসের পৃষ্ঠের অবস্থার প্রভাব (প্রক্রিয়াকরণের পরে = 1.0) টেবিল 5,

কুভ – কাটা অংশের উপাদানের প্রভাব (= 1.0) টেবিল।6

টি -হাতিয়ার জীবন; টি = 60 মিনিট ট্যাব40;

সঙ্গে ভি= 72 টেবিল 39

মি = 0,15

q= 0,2

u= 0,1

পি= 0,1

টাকু গতি:

মেশিনের পাসপোর্ট অনুযায়ী, আমরা বিপ্লবের সংখ্যা গ্রহণ করি n= 1000 মিনিট

কাটিয়া গতি নির্দিষ্ট করা:

মিনিট ফিড সংজ্ঞায়িত করুন এসমি,মিমি/মিনিট:

এসm=Sz* z* n= 0.01*12*1000=120 মিমি/মিনিট

কাটা শক্তি নির্ধারণ করুন:

পৃ z =10

সংশোধনের ব্যাপার কে mpশক্তি কাটার জন্য

কে mp =0.3 ট্যাব.9

সঙ্গে পি= 68.2 ট্যাব.41

u = 1

q= 0,86

w= 0

পৃ z =10

এইচ

এইচ

কাটিয়া শক্তি গণনা

কিলোওয়াট

কিলোওয়াট

কিলোওয়াট

কিলোওয়াট

আসুন প্রধান মেশিন প্রক্রিয়াকরণ সময় নির্ধারণ করা যাক:

প্রতি=  মিনিট

মিনিট

Tsh-k = + Tsht,

কোথায় Tpz -

n – n= 280 পিসি

Tsht=To+Tvk+Tob.from,

কোথায় যে -প্রধান সময়,

টেলিভিশন -সহায়ক সময়:

TV=Tus+Tzo+Tup+Tiz,

কোথায় তুস -ইনস্টলেশন এবং অপসারণের সময় ,

Tzo -

বোকা-

টিজ -অংশ পরিমাপ করার সময়,

Tob.from -

k k=1,85).

Tob.ot=টি অপ 9%

টি অপ =টি ও +টি v · k

টি অপ =2.833+(0.094+0.068+0.12+0.62)1.85=4.502 মিনিট

Tob. থেকে \u003d 4.502 0.09 \u003d 0.405 মিনিট

সময়ের মানদণ্ডের প্রাপ্ত মানগুলি সারণি 4 এ সংক্ষিপ্ত করা হয়েছে।

টেবিল 4

|

নাম |

উত্তরণ ঘ |

উত্তরণ 2 |

|

|

তুস - |

|||

|

Tzo - |

|||

|

বোকা- |

|||

|

টিজ - |

|||

|

Tob.from - |

|||

|

Tpz - |

|||

|

যে- প্রধান সময়, মিনিট |

|||

Tsh-k=  +4,502+0,405

= 5.004 মিনিট.

+4,502+0,405

= 5.004 মিনিট.

1.7.1.3 ডিজাইনিং অপারেশন নং 025 "থ্রেড কাটা"

অপারেশনটি দুটি সেটিংসে একটি থ্রেড-কাটিং সেমিঅটোমেটিক ডিভাইস 5D07 দ্বারা সঞ্চালিত হয়। এই অপারেশনের জন্য, একটি ডিভাইস ব্যবহার করা প্রয়োজন - স্ব-কেন্দ্রিক চোয়াল সহ একটি ভাইস, যার মাধ্যমে অংশটি ইনস্টল করা হয় এবং বাইরের নলাকার পৃষ্ঠ বরাবর মেশিনের উপর ভিত্তি করে। মিলিং অপারেশনে ব্যবহৃত ডিভাইসের অনুরূপ একটি বিশেষ ডিভাইস ব্যবহার করা সম্ভব।

একটি কাটিয়া টুল হিসাবে, একটি স্ব-খোলা স্ক্রু-কাটিং হেড ব্যবহার করা হয় - 4KA-70 GOST 21760 অনুযায়ী - 76 অনুযায়ী একটি বৃত্তাকার চিরুনি সহ

GOST 21761-76 টাইটানিয়াম নাইট্রাইড (TiN) এর পরিধান-প্রতিরোধী আবরণ সহ R6M5 উচ্চ-গতির ইস্পাত দিয়ে তৈরি

এই অপারেশনের জন্য সমস্ত গণনা সূত্র অনুযায়ী সঞ্চালিত হয়।

1) সেট A:

অংশটি ফিক্সচারে ইনস্টল করা হয়েছে এবং এটি ঘাড় Ç38js6 এর পৃষ্ঠের উপর ভিত্তি করে।

এই ট্রানজিশনে, M24 × 1.5-6g থ্রেডিং করা হয়।

ফিড (থ্রেড পিচের সমান) এস= 1.5 মিমি/রেভ

থ্রেড ব্যাস D=24 মিমি

কাটার গভীরতা t=1.3 মিমি

এলপিএক্স:

এলpx=এলকাট+y+ এলঅতিরিক্ত

কোথায় এলকাটা -কাটিয়া দৈর্ঘ্য প্রক্রিয়াকরণ দৈর্ঘ্য সমান. এলকাট= 31 মিমি

এলযোগ করুন -অতিরিক্ত স্ট্রোক দৈর্ঘ্য, কিছু ক্ষেত্রে অংশের সেটআপ এবং কনফিগারেশনের বৈশিষ্ট্য দ্বারা সৃষ্ট।

Y – পদ্ধতির দৈর্ঘ্য, নিমজ্জন এবং টুল ওভাররান

এলঅতিরিক্ত +y=3 মিমি

এলpx = 31+3=34মিমি

কাটার গতি নির্ধারণ করুন ভি, মি/মিনিট, টাকু গতি n, মিনিট,

প্রতিmv

কে টি v

কুভ –

টি -হাতিয়ার জীবন; টি = 120 মিনিট ট্যাব49;

সঙ্গে ভি= 7.4 ট্যাব.49

মি = 0,5

q= 1,2

টাকু গতি:

মেশিনের পাসপোর্ট অনুযায়ী, আমরা বিপ্লবের সংখ্যা গ্রহণ করি n= 160 মিনিট

কাটিয়া গতি নির্দিষ্ট করা:

টর্ক নির্ধারণ করুন:

এম কেপি =10 গ এম ডি q এস y কে mp

সংশোধনের ব্যাপার কে mpশক্তি কাটার জন্য

কে mp =0.85 ট্যাব.50

সঙ্গে এম= 0.046 টেবিল 51

q= 1,1

এম কেপি =10 0.046 24 1,1 1.5 1,5 0.85=23.69এইচমি

কাটিয়া শক্তি গণনা

কিলোওয়াট

কিলোওয়াট

কিলোওয়াট

কিলোওয়াট

আসুন প্রধান মেশিন প্রক্রিয়াকরণ সময় নির্ধারণ করা যাক:

প্রতি=  মিনিট

মিনিট

2) সেটিং বি:

অংশটি ফিক্সচারে ইনস্টল করা হয়েছে এবং এটি ঘাড় Ç32,2n6 এর পৃষ্ঠের উপর ভিত্তি করে।

এই ট্রানজিশনে, M24 × 1.5-6g থ্রেডিং করা হয়

ফিড (থ্রেড পিচের সমান) এস= 1.5 মিমি/রেভ

থ্রেড ব্যাস D=24 মিমি

কাটার গভীরতা t=1.3 মিমি

স্ট্রোকের দৈর্ঘ্য নির্ধারণ করুন এলপিএক্স:

এলpx=এলকাট+y+ এলঅতিরিক্ত

কোথায় এলকাটা -কাটিয়া দৈর্ঘ্য প্রক্রিয়াকরণ দৈর্ঘ্য সমান. এলকাট= 20.4 মিমি

এলযোগ করুন -অতিরিক্ত স্ট্রোক দৈর্ঘ্য, কিছু ক্ষেত্রে অংশের সেটআপ এবং কনফিগারেশনের বৈশিষ্ট্য দ্বারা সৃষ্ট।

y – পদ্ধতির দৈর্ঘ্য, নিমজ্জন এবং টুল ওভাররান

এলঅতিরিক্ত +y=3 মিমি

এলpx = 20.4+3=23.4মিমি

কাটার গতি নির্ধারণ করুন ভি, মি/মিনিট, টাকু গতি n, মিনিট,

গতি কাটানোর জন্য মোট সংশোধন ফ্যাক্টর Kv হল স্বতন্ত্র ফ্যাক্টরের গুণফল

প্রতিmv- প্রক্রিয়াজাত উপাদানের গুণমানের প্রভাব (স্টিলের জন্য = 0.8) টেবিল 50,

কে টি v - থ্রেড কাটার যথার্থতা বিবেচনায় নিয়ে (সঠিক = 0.8) টেবিল 50,

কুভ – কাটা অংশের উপাদানের প্রভাব (= 1.0) ট্যাব.50

টি -হাতিয়ার জীবন; টি = 120 মিনিট ট্যাব49;

সঙ্গে ভি= 7.4 ট্যাব.49

মি = 0,5

q= 1,2

টাকু গতি:

মেশিনের পাসপোর্ট অনুযায়ী, আমরা বিপ্লবের সংখ্যা গ্রহণ করি n= 160 মিনিট

কাটিয়া গতি নির্দিষ্ট করা:

টর্ক নির্ধারণ করুন:

এম কেপি =10 গ এম ডি q এস y কে mp

সংশোধনের ব্যাপার কে mpশক্তি কাটার জন্য

কে mp =0.85 ট্যাব.50

সঙ্গে এম= 0.046 টেবিল 51

q= 1,1

এম কেপি =10 0.046 24 1,1 1.5 1,5 0.85=23.69এইচমি

কাটিয়া শক্তি গণনা

আসুন প্রধান মেশিন প্রক্রিয়াকরণ সময় নির্ধারণ করা যাক:

প্রতি=  মিনিট

মিনিট

3) অপারেশনের জন্য টুকরা-গণনার সময় নির্ধারণ।

ভর এবং ভর উৎপাদনের পরিস্থিতিতে সময়ের প্রযুক্তিগত নিয়ম গণনা এবং বিশ্লেষণী পদ্ধতি দ্বারা প্রতিষ্ঠিত হয়। সিরিয়াল উত্পাদনে, টুকরা-গণনার সময়ের আদর্শ নির্ধারিত হয়:

Tsh-k = + Tsht,

কোথায় Tpz -প্রস্তুতিমূলক - অপারেশনের জন্য চূড়ান্ত সময়।

n – অংশগুলির লঞ্চ ব্যাচের আকার; n= 280 পিসি

Tsht=To+Tvk+Tob.from,

কোথায় যে -প্রধান সময়,

টেলিভিশন -সহায়ক সময়:

TV=Tus+Tzo+Tup+Tiz,

কোথায় তুস -ইনস্টলেশন এবং অপসারণের সময় ,

Tzo -অংশটি বেঁধে রাখা এবং বন্ধ করার সময়,

বোকা-অ্যাপয়েন্টমেন্টের জন্য সময় মেশিন নিয়ন্ত্রণ,

টিজ -অংশ পরিমাপ করার সময়,

Tob.from -কর্মক্ষেত্র রক্ষণাবেক্ষণের জন্য সময় এবং বিশ্রাম এবং ব্যক্তিগত প্রয়োজনের জন্য বিরতি,

k- সিরিয়াল উত্পাদন বিবেচনায় নেওয়া সহগ ( k=1,85).

Tob.ot=টি অপ 7%

টি অপ =টি ও +টি v · k

টি অপ =0.24+(0.094+0.068+0.12+0.55)1.85=1.78 মিনিট

Tob.ot \u003d 1.78 0.07 \u003d 0.125 মিনিট

সময়ের মানদণ্ডের প্রাপ্ত মানগুলি সারণি 5 এ সংক্ষিপ্ত করা হয়েছে।

টেবিল 5

|

নাম |

উত্তরণ ঘ |

উত্তরণ 2 |

|

|

তুস -ইনস্টলেশন সময় এবং একটি অংশ অপসারণ, মিনিট |

|||

|

Tzo -অংশটি বেঁধে রাখা এবং বন্ধ করার সময়, মিন |

|||

|

বোকা-মেশিন নিয়ন্ত্রণের জন্য সময়, মিন |

|||

|

টিজ -অংশ পরিমাপ করার সময়, মিন |

|||

|

Tob.from -কর্মক্ষেত্র রক্ষণাবেক্ষণের জন্য সময় এবং বিশ্রাম এবং ব্যক্তিগত প্রয়োজনের জন্য বিরতি, মিন |

|||

|

Tpz -প্রস্তুতিমূলক - চূড়ান্ত সময়, মিন |

|||

|

যে- প্রধান সময়, মিনিট |

|||

|

যন্ত্রটি গ্রহণ এবং ফেরত দেওয়ার সময়, মিন |

|||

টেবিলের উপর ভিত্তি করে আমরা পাই:

Tsh-k= +0,24+0,125 = 0.46 মিনিট.

1.7.2 মেশিনিং নির্ভুলতার গণনা

যন্ত্রের নির্ভুলতার গণনাটি সূক্ষ্ম বাঁকের মোট ত্রুটি নির্ধারণ করে এবং 9ম গ্রেডের নির্ভুলতা অনুসারে মাত্রিক সহনশীলতার সাথে তুলনা করে 40.266 h9 (-0.062)।

মোট প্রক্রিয়াকরণ ত্রুটি সূত্র দ্বারা গণনা করা হয়

যেখানে - প্রক্রিয়াকরণের প্রক্রিয়ায় উদ্ভূত ত্রুটি;

- আকারে প্রযুক্তিগত সিস্টেম সেট করার ত্রুটি।

- আকারে প্রযুক্তিগত সিস্টেম সেট করার ত্রুটি।

1. টুলের মাত্রিক পরিধান দ্বারা সৃষ্ট মেশিনিং ত্রুটি নির্ধারণ করুন

ওয়ার্কপিসগুলির একটি ব্যাচ প্রক্রিয়া করার সময় টুলের অনুমোদিত মাত্রিক পরিধানের টেবিল 29 ব্যবহার করে, আমরা নির্ধারণ করি:

20 µm

20 µm

2. বলটির অসঙ্গতি দ্বারা সৃষ্ট ইলাস্টিক পুশ-ডাউনগুলি সংজ্ঞায়িত করুন

যেহেতু সারফেস ট্রিটমেন্ট মেশিন ক্যামে ফিক্সিংয়ের মাধ্যমে হয়েছিল, তাই এখানে নিম্নলিখিত সূত্রটি প্রযোজ্য

সম্মতি  সমান

সমান

µm/kN

µm/kN

রেডিয়াল ফোর্স  সূত্র দ্বারা সংজ্ঞায়িত করুন

সূত্র দ্বারা সংজ্ঞায়িত করুন

কোথায়  মিমি;

মিমি;  মিমি

মিমি

কাটিং গতি মান: m/min.

সারণী 22 অনুযায়ী আমরা খুঁজে পাই: সঙ্গে পি = 204; n = 0; এক্স= 1,0; Y= 0,75

কর্তন শক্তির জন্য সংশোধন ফ্যাক্টরের মান

কে পি =0,734

কাটার গতি গণনা করুন এবং রেডিয়াল বল নির্ধারণ করুন

চলুন ইলাস্টিক পুশ আপ সংজ্ঞায়িত করা যাক

3. আকারের জন্য প্রযুক্তিগত সিস্টেম সেট করার ত্রুটি নির্ধারণ করা যাক

µm

µm

4. তাপমাত্রার বিকৃতি সূত্র দ্বারা নির্ধারিত হয়

,

,

মাইক্রন

মাইক্রন

5. সূত্র দ্বারা নির্ধারণ করুন

,

,

মিমি,

মিমি,

মিমি;

মিমি;

µm

µm

মোট প্রক্রিয়াকরণ ত্রুটি

আমরা মোট ত্রুটির তুলনা করি আকার সহনশীলতার সাথে 40.266 h9, যা হল 62 µm।

62 µm > 55.5 µm

উপসংহার: যন্ত্রের নির্ভুলতা পরিলক্ষিত হয়।

1.7.3 সরঞ্জাম নির্বাচন

এন্টারপ্রাইজগুলিতে, তারা প্রযুক্তিগত রুটটি এমনভাবে আঁকতে চেষ্টা করে যে, যদি সম্ভব হয় তবে এটি সমস্ত একটি ওয়ার্কশপের সরঞ্জামগুলিতে সঞ্চালিত হয়। এটি অন্য দোকানে রুট প্রক্রিয়ার অংশ সরানোর সময় প্রচুর নথি আঁকার প্রয়োজনের কারণে।

ডিজাইন করা প্রযুক্তি এই নিয়মকে সন্তুষ্ট করে। ফসল কাটার অপারেশন ব্যতীত এর সমস্ত ক্রিয়াকলাপ কর্মশালার একটি বিভাগের মধ্যে সঞ্চালিত হয়।

সরঞ্জামগুলির একটি নির্দিষ্ট মডেলের পছন্দ সামগ্রিক, নির্ভুলতা এবং শক্তির মানদণ্ড অনুসারে পরিচালিত হয়।

অপারেশন দ্বারা সরঞ্জাম বিতরণ সারণী 6 এ সংক্ষিপ্ত করা হয়েছে।

সারণি 6

|

মেশিনের নাম |

কর্তন যন্ত্র |

ডিভাইস এবং সহায়ক টুল |

মাপার যন্ত্র |

|

|

মিলিং এবং কেন্দ্রীভূত আধা-স্বয়ংক্রিয় |

ড্রিল 4 R6M5 GOST 14034-74 ড্রিল কেন্দ্র। 2317-0107 (f4.00) GOST 14952-75 এন্ড মিল Ø 100 T5K10 GOST 24359-80 কাটার (f100) 2214-0001 T5K10 45° GOST 24359-80 |

|||

|

স্ক্রু-কাটিং লেদ CNC 16K20F3 |

কাটার মাধ্যমে PCLNR 2020K-12 সন্নিবেশ সহ: CNMG120408T-NR স্ট্রেইট কাটার SVJCR 2020К-16 |

চক 2 এক্স ক্যাম |

মাইক্রোমিটার এমকে 25-1 GOST 6507-78 ক্যালিপার ШЦ-I-125-0.1-1 GOST 166 রুক্ষতার নমুনা GOST 9378-75 |

|

|

কীওয়ে মিলিং মেশিন 6D92 |

বিশেষ কী কাটার Ç12mm P6M5 কাটার (f12) 2234-0367 N9 GOST 9140-78 বিশেষ ছত্রাক কাটার Ç48 মিমি এবং b=8 H8 R6M5 |

বিশেষ ডিভাইস |

ক্যালিপার ШЦ-I-125-0.1-1 GOST 166 |

|

|

থ্রেড-কাটিং সেমিঅটোমেটিক ডিভাইস 5D07 |

চিরুনি 2671-0773 GOST 21761-76 |

হেড 2681-0023 GOST 21761-76। আত্মকেন্দ্রিক চোয়াল সঙ্গে ভিস |

থ্রেডেড রিং М24×1.5। Pr এবং NOT. |

|

|

বৃত্তাকার নাকাল মেশিন 3M151 |

গ্রাইন্ডিং হুইল PP300×30×24A40PS1-S2 6K5 50 m/s 1kl.A GOST 2424-83 |

কেন্দ্রের সামনে, পিছনের GOST 13214-79 কলার GOST 16488-79 |

Staples Ave. এবং না. রুক্ষতার নমুনা GOST 9378-75 |

ড্রিল 2300-6173 (f5.00) GOST 10902-77

ক্যালিপার ШЦ-I - 250-630 - 0.05-1 GOST 166-89

ক্যালিপার ШЦ-I - 125 - 0.05-1 GOST 166

ক্যালিপার ШЦ-I - 125 - 0.10-1 GOST 166

Tripod ШМ-I-8 GOST 10197-70

সূচক ICH02 cl. 1 GOST 577-68

গনিওমিটার টাইপ 1-2 GOST 5378-88

মাইক্রোমিটার MK50-1 GOST 6507

মাইক্রোমিটার MK25-1 GOST 6507-90

বন্ধনী 061 OST 95 1960-78 কাটা। ব্যাস

বন্ধনী СР 50 GOST 11098-75

রিং 8211-0094 6g (M24 X1.5-PR) GOST 17763-72

রিং 8211-1094 6g (M24 X 1.5-NOT) GOST 17764-72

কর্ক 8133-0630 (f5) H14 GOST 14807-69

2. প্রযুক্তিগত সরঞ্জাম, পরিমাপ এবং কাটিয়া সরঞ্জামের নকশা

2.1 একটি ফিক্সচারে একটি অংশ ইনস্টল করার জন্য নির্বাচন এবং ন্যায্যতা

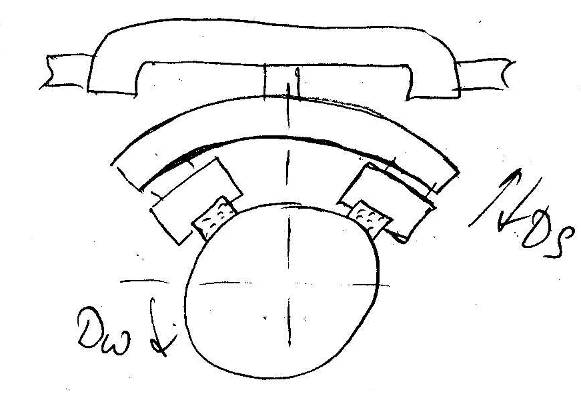

অংশটির অঙ্কন থেকে, এটি অনুসরণ করে যে কীওয়ে মিলিংয়ের অপারেশনের জন্য, মেশিনে অংশটি আটকানোর জন্য একটি বিশেষ ফিক্সচার ব্যবহার করা উচিত। এটিতে, ওয়ার্কপিসটি একটি প্রিজম এবং দুটি সমর্থনের উপর ভিত্তি করে। যেহেতু ফিক্সচারটি বড় আকারের উত্পাদনে ব্যবহৃত হয়, এটি অবশ্যই একটি দ্রুত ক্ল্যাম্পিং ডিভাইসের সাথে সজ্জিত করা উচিত। এই প্রয়োজনীয়তাগুলি ক্ল্যাম্পিং প্রক্রিয়ার বায়ুসংক্রান্ত ড্রাইভ দ্বারা পূরণ করা হয়।

2.2 নকশা এবং ডিভাইসের অপারেশন নীতির প্রযুক্তিগত বিবরণ

ডিভাইসটিতে একটি বডি, একটি ইনস্টলেশন প্রিজম, একটি লিভার ক্ল্যাম্পিং ডিভাইস রয়েছে। একটি একক-অভিনয় পিস্টন বায়ুসংক্রান্ত সিলিন্ডার একটি ড্রাইভ হিসাবে গৃহীত হয় যখন বায়ুসংক্রান্ত সিলিন্ডারের উপরের অংশে সংকুচিত বায়ু সরবরাহ করা হয়, রড সহ পিস্টনটি নেমে আসে এবং একটি লিভার ট্রান্সমিশনের মাধ্যমে অংশটিকে চাপ দেয়, অর্থাৎ অংশটি স্থির থাকে। উপরের গহ্বরে সংকুচিত বাতাসের সরবরাহ বন্ধ হয়ে গেলে, ক্ল্যাম্পিং মেকানিজমের উপর বসানো স্প্রিংস ক্ল্যাম্প বাড়ায় এবং এর সাথে রড এবং পিস্টন রড উঠে যায় এবং অংশটি মুক্তি পায়।

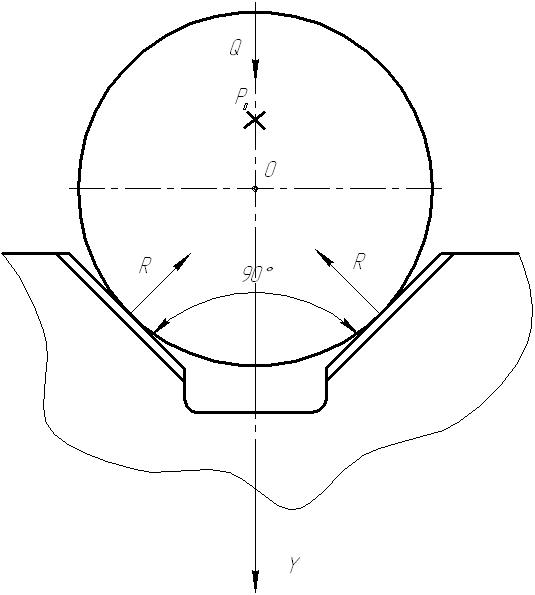

2.3 ক্ল্যাম্পিং মেকানিজমের বেঁধে রাখা এবং গণনার জন্য একটি নকশা প্রকল্পের বিকাশ

ওয়ার্কপিসটি ফিক্সচারের মাউন্টিং উপাদানগুলির উপর ভিত্তি করে এবং তাদের বিরুদ্ধে একটি ক্ল্যাম্প দ্বারা চাপ দেওয়া হয় Q, এবং কাটিয়া বল P o একটি লম্ব দিকে কাজ করে। কাটিং ফোর্স P o ফিক্সচারের সাপোর্ট সারফেস এবং অংশের নিচের বেস প্লেন, সেইসাথে অংশের উপরের প্লেন এবং ক্ল্যাম্পিং সারফেসের মধ্যে ঘর্ষণ বল T দ্বারা প্রতিহত হয়।

ভাত। 4

ভাত। 4

চলুন Y অক্ষের সাপেক্ষে ওয়ার্কপিসে ক্রিয়াশীল সমস্ত শক্তির ভারসাম্যের সমীকরণ রচনা করি:

ΣF yi =Q – 2Rsina/2=0

প্রয়োজনীয় ক্ল্যাম্পিং বল অভিব্যক্তি থেকে নির্ধারিত হয়:

kP o \u003d Qf 1 + 2Rf 2

, কোথায়

, কোথায়

k-বাতা নিরাপত্তা ফ্যাক্টর।

k 0 =1.5 - গ্যারান্টিযুক্ত নিরাপত্তা ফ্যাক্টর।

k 1 \u003d 1.0 - ভাতার পরিবর্তনকে বিবেচনায় নিয়ে গুণাগুণ

k 2 \u003d 1.4 - সহগ যা টুলটি নিস্তেজ হয়ে গেলে কাটিং ফোর্স বৃদ্ধিকে বিবেচনা করে।

k 3 \u003d 1.2 - বিঘ্নিত কাটার সাথে কর্তন শক্তি বৃদ্ধির বিষয়টি বিবেচনা করে সহগ

k 4 \u003d 1.0 - ক্ল্যাম্পিং ফোর্সের স্থায়িত্ব বিবেচনা করে সহগ

k 5 \u003d 1.0 - গুণাগুণ বৈশিষ্ট্যযুক্ত শুধুমাত্র ম্যানুয়াল ক্ল্যাম্পিং প্রক্রিয়া

k 6 \u003d 1.0 - ওয়ার্কপিসটি ঘোরানোর প্রবণতার একটি মুহুর্তের উপস্থিতি বিবেচনায় নেওয়া সহগ।

a=  - প্রিজম কোণ

- প্রিজম কোণ

f 1 \u003d f 2 \u003d 0.15

ক্ল্যাম্পিং মেকানিজম গণনা:

ড্রাইভের আকার নির্ধারণ করুন:

আর এবং =0,785 ডি 2 পিজ

p \u003d 0.4 N / m 2 \u003d 4 kgf / cm 2 - সংকুচিত বাতাসের নির্দিষ্ট চাপ;

=0,7.

=0,7.

ফলের ব্যাসকে নিকটতম মান পর্যন্ত বৃত্তাকার করুন।

রড ব্যাস: d=0.25D=0.25*100=25 মিমি।

ব্যবহৃত সাহিত্যের তালিকা।

এ.এফ. গরবাতসেভিচ।প্রকৌশল প্রযুক্তির জন্য কোর্স ডিজাইন। মিনস্ক: উচ্চ বিদ্যালয়, 1983।

এ জি কোসিলোভাএবং আর কে মেশের্যাকভ।প্রযুক্তিবিদ মেশিন নির্মাতার হ্যান্ডবুক। দুই খন্ডে। ভলিউম 2. এম.: "ইঞ্জিনিয়ারিং", 1985।

"ধাতু কাটিয়া মোড"। হ্যান্ডবুক দ্বারা সম্পাদিত ইউ.ভি. বারানভস্কি. এম. "ইঞ্জিনিয়ারিং", 1972।

এ জি কোসিলোভাএবং আর কে মেশের্যাকভ।প্রযুক্তিবিদ মেশিন নির্মাতার হ্যান্ডবুক। দুই খন্ডে। ভলিউম 1. এম.: "ইঞ্জিনিয়ারিং", 1985

এ.কে. গোরোশকিন।ধাতু-কাটিং মেশিন টুলস জন্য ডিভাইস. হ্যান্ডবুক 7 ম সংস্করণ, সংশোধিত এবং পরিপূরক। এম.: ম্যাশিনোস্ট্রোনি 1979

"মেটাল মেশিনিং": হ্যান্ডবুক দ্বারা সম্পাদিত A.A. প্যানোভা. - এম.: ম্যাশিনোস্ট্রোনি, 1988।

বি.এল. বেসপালভ, এল.এ. গ্লেজার, আই.এম. কোলেসভপ্রকৌশল প্রযুক্তি এম., "ইঞ্জিনিয়ারিং", 1973

স্বয়ংক্রিয় প্রকৌশল প্রযুক্তির নকশা: Proc. মেকানিক্যাল ইঞ্জিনিয়ারিং এর জন্য। বিশেষজ্ঞ বিশ্ববিদ্যালয়/ তাদের। বারানচুকোভা, এ.এ. গুসেভ, ইউ.বি. ক্রামারেনকো এবং অন্যান্য; এড ইউ.এম. সোলোমেনসেভ. - ২য় সংস্করণ, রেভ। - এম.: উচ্চতর। স্কুল, 1999

শ্রেণীর "শাফ্ট" এর অংশগুলি এই বৈশিষ্ট্য দ্বারা চিহ্নিত করা হয় যে তারা মূলত একটি অক্ষের কাছাকাছি ঘূর্ণনের বাহ্যিক পৃষ্ঠ দ্বারা গঠিত হয়। খাদের দৈর্ঘ্য ব্যাসের চেয়ে অনেক বেশি।

কিছু ডিজাইনে, একটি অভ্যন্তরীণ কেন্দ্রীয় গর্ত উপস্থিত থাকতে পারে।

উদ্দেশ্য, নকশা, ওজন, প্রক্রিয়াকরণের নির্ভুলতা, উপাদান এবং অন্যান্য সূচকের পরিপ্রেক্ষিতে, এই শ্রেণীর অংশগুলি খুব বৈচিত্র্যময়।

রোলিং সরঞ্জামগুলিতে, কয়েক কিলোগ্রাম থেকে 20-30 টন এবং এমনকি -800-1200 মিমি পর্যন্ত ব্যাস সহ আরও বেশি ওজনের শ্যাফ্ট ব্যবহার করা হয়।

ক্লাস "শ্যাফ্ট" নিম্নলিখিত প্রধান গ্রুপে বিভক্ত: শ্যাফ্ট এবং অক্ষগুলি মসৃণ; পদক্ষেপ ফাঁপা আকৃতির বক্ররেখা এবং শঙ্কুযুক্ত পৃষ্ঠের সাথে।

প্রতিটি গোষ্ঠীতে, শ্যাফ্টগুলিকে বিভিন্ন প্রকারে বিভক্ত করা হয়, যা কেবলমাত্র মেশিনের পৃষ্ঠের আকারের মধ্যে পৃথক।

"শ্যাফ্ট" শ্রেণীর অংশগুলি প্রক্রিয়া করার সময়, এটি প্রয়োজনীয়:

1. অক্ষ সোজা রাখুন। শ্যাফ্ট এবং অক্ষের সমস্ত বিভাগের প্রান্তিককরণ এবং সরলতা অবশ্যই প্রতিষ্ঠিত সহনশীলতার মধ্যে থাকতে হবে।

2. বিপ্লবের পৃষ্ঠগুলি অক্ষের উপর কেন্দ্রীভূত রাখুন। মেশিনযুক্ত ঘাড়ের উপবৃত্তাকার এবং টেপার অবশ্যই ব্যাসের সহনশীলতার মধ্যে হতে হবে।

3. যাতে লোকেটিং জার্নালগুলিতে শ্যাফ্ট বিয়ারিং জার্নালগুলির রেডিয়াল রানআউটের মান 0.02-0.03 মিমি এর মধ্যে বজায় থাকে।

4. ক্লাস 6 পরিচ্ছন্নতার সাথে গিয়ার, পুলি এবং ফ্লাইহুইলের জন্য বিয়ারিং জার্নালের পৃষ্ঠতলগুলি, ক্লাস 7 পরিচ্ছন্নতার সাথে রোলিং বিয়ারিংয়ের জন্য এবং 7-8 ক্লাসের পরিচ্ছন্নতার সাথে রোল ব্যারেলগুলির জন্য চিকিত্সা করুন৷

5. অক্ষের ঠিক লম্ব প্রান্ত এবং প্রান্তগুলি কাটা।

6. কীওয়ে, স্প্লাইন এবং ক্লাবগুলিকে সঠিক প্রোফাইল দিন এবং সেগুলিকে শ্যাফ্টের পৃষ্ঠে একটি নির্দিষ্ট জায়গায় রাখুন।

7. ডিজাইনার দ্বারা নির্দিষ্ট কাজের পৃষ্ঠতলের কঠোরতা বজায় রাখুন।

শ্যাফ্টের জন্য ওয়ার্কপিসের পছন্দ শ্যাফ্টের উদ্দেশ্য, যে উপাদান থেকে শ্যাফ্ট তৈরি করা উচিত তার ব্র্যান্ড এবং এর নকশা বৈশিষ্ট্য দ্বারা নির্ধারিত হয়।

বেশিরভাগ সাধারণ উদ্দেশ্যে শ্যাফ্টের জন্য, কার্বন ইস্পাত গ্রেড সেন্ট। 5, আর্ট। 6, ইস্পাত 40 এবং 50। বিশেষত ক্রিটিকাল শ্যাফ্টগুলি উচ্চ-খাদযুক্ত ইস্পাত থেকে তৈরি করা হয়: ক্রোমিয়াম, ক্রোমিয়াম-মলিবডেনাম, ক্রোমিয়াম-সিলিকন, ইত্যাদি। রোলিং রোল তৈরির জন্য, কিছু ক্ষেত্রে ক্রোমিয়াম এবং নিকেল যুক্ত করে ঢালাই করা লোহা। এবং পরিবর্তিত ঢালাই লোহাও ব্যবহার করা হয় - যার মধ্যে ম্যাগনেসিয়াম একটি সংশোধক। রোলগুলির উদ্দেশ্যের উপর নির্ভর করে কাজের পৃষ্ঠগুলির কঠোরতা 30 থেকে 75 শোর ইউনিটের মধ্যে থাকে।

খাদ ফাঁকা নিম্নলিখিত ক্রমে প্রাক-চিকিত্সা করা হয়; সম্পাদনা, চিহ্নিতকরণ, কাটা, ছাঁটাই এবং কেন্দ্রীকরণ, নিয়ন্ত্রণ।

শ্যাফ্টগুলির প্রক্রিয়াকরণের প্রধান ক্রিয়াকলাপগুলি বাঁক হয়, যার সময় প্রচুর পরিমাণে উপাদান সরানো হয় - ভাতা, যার ফলস্বরূপ শ্যাফ্টকে প্রধান পৃষ্ঠগুলির প্রয়োজনীয় আকার এবং মাত্রা দেওয়া হয়।

রুক্ষ বাঁক 4-5ম নির্ভুলতা ক্লাস এবং 3-4ম পরিচ্ছন্নতার ক্লাস প্রদান করে। প্রসেসিং 5-25 মিমি বা তার বেশি কাটার গভীরতার সাথে, 0.5-3 মিমি/রেভের ফিড সহ এবং 30-40 মি/মিনিটের কাটিং গতিতে সম্পন্ন করা হয়। রোলড পণ্যগুলিকে রুক্ষ করার সময়, উচ্চ-গতির ইস্পাত প্লেট সহ কাটার ব্যবহার করার ক্ষেত্রে ভাল ফলাফল পাওয়া যায়। ভারী ফোরজিংস প্রক্রিয়া করার সময়, T5K10 এবং T15K6 হার্ড অ্যালয় সন্নিবেশ সহ কাটার দিয়ে সেরা ফলাফল পাওয়া যায়। রাফিং প্রধানত পাওয়ার কাটিংয়ের নীতি অনুসারে বাহিত হয়। প্রধান সময় এবং মেশিনের সম্পূর্ণ ব্যবহার কমাতে, নিম্নলিখিত ব্যবস্থাগুলি ব্যবহার করা হয়:

ক্যালিপারে দুটি কর্তনকারী ইনস্টল করা হয়, তাদের প্রত্যেকের একটি আলাদা নাগাল রয়েছে, ভাতার একটি নির্দিষ্ট অংশ গভীরতায় সরিয়ে দেয়;

বেশ কয়েকটি কাটিং প্রান্ত সহ কাটার প্রয়োগ করুন, যা "ক্যালিপারের ফরোয়ার্ড এবং রিভার্স স্ট্রোক দিয়ে কাটতে পারে;

ধাপ কাটার ব্যবহার করা হয়, যা কঠিন - চিপের প্রস্থকে হ্রাস করে এবং এর ফলে কাটার শক্তি হ্রাস করে;< ,

দীর্ঘ এবং ভারী শ্যাফ্টগুলি প্রক্রিয়া করার সময়, মেশিনের সামনে এবং পিছনের ক্যালিপারগুলি ব্যবহার করে দুটি এবং তিনটি ক্যালিপার ব্যবহার করা হয়।

শ্যাফট রাফিং সাধারণত দুটি সেটিংসে করা হয়। বাঁক নেওয়ার জন্য, সোজা বা বাঁকানো ডান এবং বামে কাটার ব্যবহার করা হয়, প্রান্ত এবং লেজগুলি কাটার জন্য - আন্ডারকাট এবং ফিললেটগুলি প্রক্রিয়াকরণের জন্য - বিশেষ বাঁকা এবং অবতল ফিলেট কাটার। বড় ব্যাসার্ধের (30 মিমি এবং তার বেশি) ফিলেটগুলি প্রায়শই টেমপ্লেট অনুসারে অনুদৈর্ঘ্য এবং ট্রান্সভার্স ফিডগুলিকে একত্রিত করে বা ক্যালিপারের ক্রস স্লাইডে লাগানো একটি বিশেষ ঘূর্ণনশীল ডিভাইস ব্যবহার করে কাটা হয়।

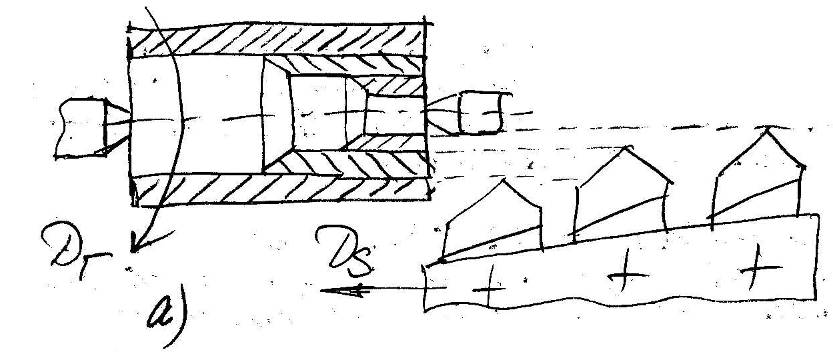

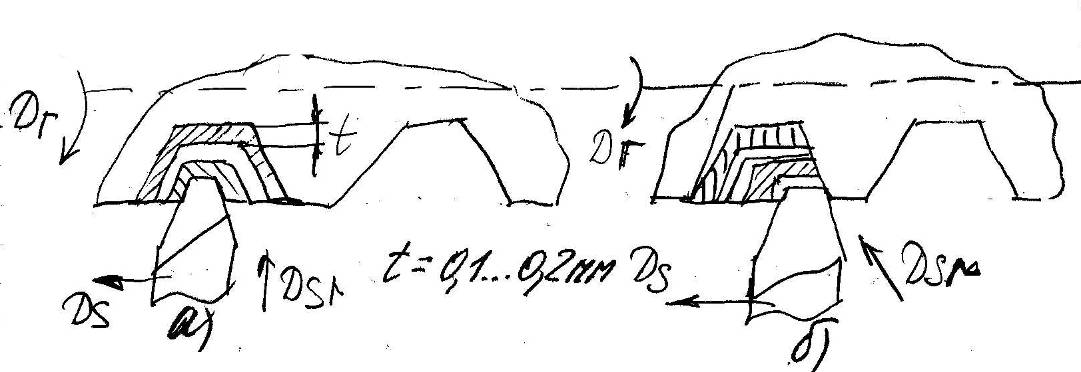

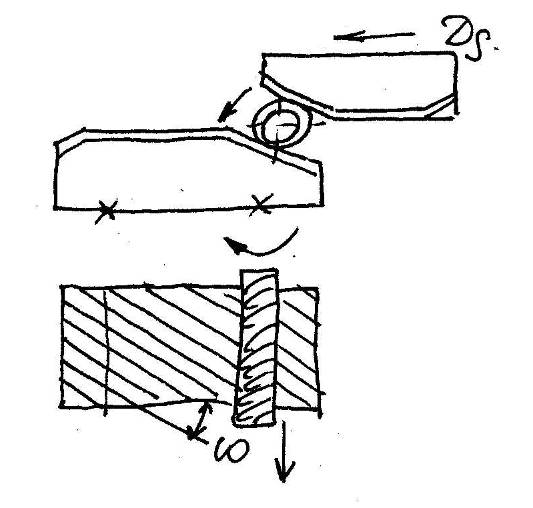

স্টেপড শ্যাফ্টগুলি প্রক্রিয়া করার সময়, প্রথমে একটি বড় ব্যাসের সাথে আরও বড় পদক্ষেপগুলি প্রক্রিয়া করার পরামর্শ দেওয়া হয়। স্টেপড শ্যাফ্ট প্রক্রিয়াকরণের জন্য সবচেয়ে ব্যাপক দুটি স্কিম (চিত্র 45)।

ধাপগুলির ব্যাসের একটি ছোট পার্থক্যের সাথে, চিত্রের স্কিমটি। 45, a, বড় ব্যাসের ব্যাস এবং শ্যাফ্টের একটি উল্লেখযোগ্য পার্থক্য সহ - চিত্রের চিত্র। 45, খ. কখনও কখনও সম্মিলিত প্রক্রিয়াকরণ উভয় স্কিম ব্যবহার করে ব্যবহার করা হয়। আপনার এমন পদ্ধতি বেছে নেওয়া উচিত যা সেরা পারফরম্যান্স এবং আরও অনেক কিছু প্রদান করে সম্পূর্ণ ব্যবহারমেশিন

শঙ্কুযুক্ত এবং আকৃতির পৃষ্ঠগুলিকে বাঁকানোর সময়, তারা অনুদৈর্ঘ্য এবং ট্রান্সভার্স ফিডের সংমিশ্রণ ব্যবহার করে, টেমপ্লেট অনুসারে প্রক্রিয়াকরণ করা হয় বা কপিয়ার ব্যবহার করা হয়।

প্রথম পদ্ধতি, যার জন্য পারফর্মারের উচ্চ যোগ্যতা প্রয়োজন, একক এবং ছোট-স্কেল উত্পাদনে ব্যবহৃত হয়।

ক্যালিপারের উপরের স্লাইডটি ঘুরিয়ে এবং শঙ্কুর অর্ধেক কোণের সমান কোণে কাটারকে খাওয়ানোর মাধ্যমে ছোট এবং খাড়া শঙ্কুগুলি তৈরি করা হয়। লম্বা এবং অগভীর শঙ্কুগুলিকে টেলস্টক মিশ্রিত করে ঘুরিয়ে দেওয়া হয় যাতে শঙ্কুর জেনারাট্রিক্স স্পিন্ডেল অক্ষের সমান্তরাল এবং কাটারের অনুদৈর্ঘ্য আন্দোলনের সাথে থাকে। এই পদ্ধতিটি বেশ সহজ এবং যে কোনও লেথে প্রয়োগ করা যেতে পারে, তবে কেন্দ্রগুলির অসম অপারেশন এবং পরিধানের পাশাপাশি কেন্দ্রের গর্তগুলির ভাঙ্গন রয়েছে।

ছোট দৈর্ঘ্যের আকৃতির পৃষ্ঠগুলি প্রক্রিয়া করার সময়, বিশেষ আকৃতির কাটার ব্যবহার করা হয়, যা সাধারণত একটি ট্রান্সভার্স ফিড দিয়ে প্রক্রিয়া করা হয়। কাটিং প্রান্ত বরাবর কাটারের প্রোফাইল অংশটির বিপরীত প্রোফাইলের সাথে মিলে যায়। আকৃতির কাটারগুলির মধ্যে, থ্রেডেড, ফিলেট এবং খাঁজ কাটারগুলি প্রায়শই ধাতব প্রকৌশলে ব্যবহৃত হয়।

একটি শক্ত ওয়ার্কপিস থেকে একটি ফাঁপা শ্যাফ্ট প্রক্রিয়া করার সময়, চিহ্নিত করার পরে, প্রান্তগুলি মিল করা এবং কেন্দ্রীভূত করার পরে, একটি রুক্ষ বাঁক সঞ্চালিত হয় বাইরের পৃষ্ঠকেন্দ্র এবং চক এ খাদ মাউন্ট করে. গর্তটি ড্রিল করা হয় এবং হয় স্থির বিশ্রাম সহ একটি লেদ বা একটি অনুভূমিক বিরক্তিকর এবং বিরক্তিকর মেশিনে। সম্প্রতি, ঠালা ড্রিলের সাথে ড্রিলিং ব্যাপক হয়ে উঠেছে, যখন কোরটি একটি পৃথক শ্যাফ্টের আকারে সরানো হয়। 100 মিমি এর বেশি ব্যাসের গর্তের জন্য অনুরূপ পদ্ধতি ব্যবহার করা হয়।

উপর নির্ভর করে স্পেসিফিকেশনরুক্ষ করার পরে শ্যাফ্টটি ফিনিশিং বা পরবর্তী যান্ত্রিক সমাপ্তির সাথে মধ্যবর্তী তাপ চিকিত্সায় স্থানান্তরিত করা যেতে পারে। এই সব ক্ষেত্রে, একটি ভাতা roughing পরে বাকি থাকতে হবে. ঘূর্ণিত খালি মোটামুটি বাঁক পরে সূক্ষ্ম বাঁক জন্য ভাতা প্রতি পাশে 0.5-2 মিমি রেখে দেওয়া হয়। নকল শ্যাফ্টের জন্য, ভাতাগুলি 2.5-5 মিমি নেওয়া হয়, যা একদিকে, বড় দ্বারা ব্যাখ্যা করা হয় স্থিতিস্থাপকশ্যাফ্ট, এবং অন্যদিকে, বৃহত্তর প্রচেষ্টা এবং তাপীয় বিকৃতির সাথে আরও কঠিন পরিস্থিতিতে রাফিং করা হয়েছিল, যার ফলস্বরূপ পৃষ্ঠের স্তরটি আরও গভীরতায় ক্ষতিগ্রস্ত হয়েছিল। যদি, রুক্ষ করার পরে, তাপ প্রক্রিয়াকরণ করা হয়, তবে অংশের পৃষ্ঠ স্তরের সম্ভাব্য বিকৃতি এবং ক্ষতির জন্য ক্ষতিপূরণের জন্য ভাতাগুলি প্রায় 1.5-2 গুণ বৃদ্ধি করা হয় যখন তাপ চিকিত্সা.

তাপ চিকিত্সার জন্য প্রস্তুত ওয়ার্কপিসটি শ্যাফ্টের ধাপগুলির মধ্যে ব্যাসের সমস্ত পার্থক্য পুনরাবৃত্তি করতে হবে। কিন্তু যদি সন্নিহিত ধাপগুলির ব্যাসের পার্থক্য 10 মিমি অতিক্রম না করে, তবে সেগুলি এক ব্যাসের দ্বারা পরিণত হয়। কোন তীক্ষ্ণ রূপান্তর বা কোণ থাকা উচিত নয়। স্বাভাবিককরণ বা বার্ধক্যের আকারে তাপ চিকিত্সার সময়, গঠন উন্নত হয় এবং অভ্যন্তরীণ চাপগুলি দূর করা হয়। তাপ চিকিত্সার পরে একটি উল্লেখযোগ্য ভাতা সহ, অপারেশনটি দুটি রূপান্তরে বিভক্ত: আধা-সমাপ্তি এবং সমাপ্তি। পরেরটি 1-2 মিমি একটি কাটিয়া গভীরতায় উত্পাদিত হয়।

ফিনিশিং পাসে, কাটারগুলির 2-3 মিমি ব্যাসার্ধের সাথে একটি গোলাকার শীর্ষ বা Zcp = 0° সহ একটি চওড়া কাটিং প্রান্ত থাকে, যা কোলেসভ-টাইপ কাটারগুলির জন্য সাধারণ, যা আপনাকে 1 এর বর্ধিত ফিডের সাথে কাজ করতে দেয়। -2.5 মিমি/রিভ এবং যত্ন সহকারে পরিচ্ছন্নতা 6 তম গ্রেড প্রদান করুন।

যদি ওয়ার্কশপে কোনও ভারী গ্রাইন্ডিং মেশিন না থাকে এবং একটি বড় শ্যাফ্টে 2 য় শ্রেণী অনুসারে পৃথক পদক্ষেপগুলি সহ্য করা প্রয়োজন, তবে সেগুলি 0.1-0.3 মিমি এর বেশি না কাটার গভীরতার সাথে প্রশস্ত স্প্রিং কাটার দিয়ে ঘুরিয়ে দেওয়া হয়। যখন 7 ম শ্রেণীর পরিচ্ছন্নতার প্রয়োজন হয়, তখন রোলারটি চালানো হয়, যা মেশিন সমর্থনে একটি বিশেষ ধারকের মধ্যে ইনস্টল করা হয়। বেলন চিকিত্সা শুধুমাত্র উচ্চ পরিচ্ছন্নতা প্রদান করে না, কিন্তু, পৃষ্ঠের উপর কিছু কাজ কঠোরতা তৈরি করে, এর ঘনত্ব এবং পরিধান প্রতিরোধের বৃদ্ধি করে।

একটি বেলন সঙ্গে ঘূর্ণায়মান জন্য কোন বিশেষ ভাতা আছে. অনুশীলনে, ভাতা প্রতি পাশে 0.01-0.02 মিমি সহনশীলতার মধ্যে রয়েছে।

সমাপ্তি এবং সমাপ্তির সময়, শ্যাফ্ট এবং টুলের ইনস্টলেশনের নির্ভুলতা, পুরো সিস্টেমের অনমনীয়তা, কাটিয়া টুলের জ্যামিতি এবং লোকেটিং পৃষ্ঠের গুণমানের দিকে মনোযোগ দেওয়া প্রয়োজন: কেন্দ্রের গর্ত ( কেন্দ্রে মেশিন করার সময় - প্যাক্স) এবং মেশিনযুক্ত বেল্ট এবং ঘাড় (লুনেটে মেশিন করার সময়)। অংশে কর্তনকারী শক্তি এবং তাপীয় প্রভাব ন্যূনতম রাখা উচিত। কিছু ক্ষেত্রে, শ্যাফ্টগুলির প্রক্রিয়াকরণটি এই কারণে জটিল যে কীওয়ে, স্লট বা ক্লাবগুলি তাদের পৃষ্ঠে অবস্থিত হতে পারে।

কীড পাইওভ প্রক্রিয়াকরণের জন্য, শ্যাফ্টটি চিহ্নিত করা হয় এবং তারপরে একটি মিলিং মেশিনে স্থানান্তরিত হয়।

ছোট এবং মাঝারি শ্যাফ্টের জন্য, কীওয়েগুলি উল্লম্ব মিলিং এবং কীওয়ে মিলিং মেশিনে শেষ বা বিশেষ কীওয়ে কাটার দিয়ে মেশিন করা হয়। প্রথম ক্ষেত্রে, বন্ধ খাঁজ তৈরি করার সময়, কাটার সন্নিবেশ করার জন্য ড্রিল করা প্রয়োজন। ভারী শ্যাফ্টগুলি অনুভূমিক বোরিং এবং অনুদৈর্ঘ্য মিলিং মেশিনে প্রান্ত এবং শেষ মিলগুলির চিহ্ন অনুসারে মিল করা হয় - পরেরটি স্পর্শক কীওয়েগুলির প্রক্রিয়াকরণে ব্যাপকভাবে ব্যবহৃত হয়।

স্লটেড গ্রুভগুলি বিভাগ পদ্ধতি বা ঘূর্ণায়মান পদ্ধতি দ্বারা প্রক্রিয়া করা হয়। বিভাজন পদ্ধতির সাথে, চিহ্নিতকরণ প্রাথমিকভাবে তৈরি করা হয় এবং ছোট এবং মাঝারি শ্যাফ্টের জন্য, একটি বিভাজক মাথাও ব্যবহার করা হয়। কৃমি স্লটেড কাটার ব্যবহার করে বিশেষ স্লট-মিলিং মেশিনে রোলিং পদ্ধতি অনুসারে কাটা হয়।

রোলিং রোলের শেষে ক্লাবগুলির প্রক্রিয়াকরণ বোরিং মেশিনে চিহ্নিত করার জন্য বা বিশেষ একক-পার্শ্বযুক্ত এবং দ্বি-পার্শ্বযুক্ত ক্লাব-মিলিং মেশিনে সঞ্চালিত হয়। কাটার সরঞ্জামটি হয় ম্যান্ডরেলে বা মেশিনের টাকুতে বা বিশেষ ক্লাব-মিলিং হেডগুলিতে মাউন্ট করা কাটার।

যদি ঘূর্ণন ঘূর্ণনের জন্য রোলিং রোলগুলির প্রান্তে একটি কাটআউট সহ ফ্ল্যাট ব্লেড থাকে, তবে এই ব্লেডগুলি প্রক্রিয়া করার সময় নিম্নলিখিত ক্রিয়াকলাপগুলি প্রয়োজনীয়:

I. চিহ্নিতকরণ - কেন্দ্র লাইন আঁকুন।

২. প্ল্যানিং - ব্লেড প্ল্যানিং -

পি.আই. চিহ্নিতকরণ - গলবিল চিহ্নিত করুন।

IV ছিদ্র করা - গলা ড্রিল করা।

V. লকস্মিথ - গলবিলের ছিদ্র করা অংশটি ছিটকে দিন। .

VI, বিরক্তিকর - একটি বিরক্তিকর মেশিনে, ভিতরের কনট্যুর বরাবর চালাটি মিল করুন।

শেষ অপারেশনটি পোর্টেবল ক্রস প্ল্যানারেও করা যেতে পারে। এক বা অন্য মেশিনের পছন্দ সরঞ্জামের প্রাপ্যতা, গলার আকার এবং অর্থনীতি দ্বারা নির্ধারিত হয়। একটি উদাহরণ হিসাবে, নিচের চিত্রে দেখানো স্টেপড শ্যাফ্ট প্রক্রিয়াকরণের জন্য একটি প্রক্রিয়া প্রবাহ। 46. শ্যাফ্ট উপাদান - ক্রোমিয়াম স্টিল 20XA প্রসার্য শক্তি av = 65 kg/mm2 - Billet - forging বিনামূল্যে ফোরজিং দ্বারা প্রাপ্ত। ভাতা মান অনুযায়ী নির্বাচন করা হয়.

প্রক্রিয়াকরণের সময় ক্রিয়াকলাপের ক্রম নিম্নরূপ: I. চিহ্নিতকরণ - ফলক চিহ্নিত করুন।

২. বিরক্তিকর - শেষ মিল করুন, কেন্দ্রের লাইনগুলি হ্রাস করুন, কেন্দ্র এবং কেন্দ্র চিহ্নিত করুন।

6 অর্ডার 222

III. বাঁক - আকার, কাটা শেষ এবং ledges বাঁক

IV চিহ্নিতকরণ - কীওয়ে চিহ্নিত করুন।

V. মিলিং - কীওয়ে মিলিং।

ডুমুর 46. স্টেপড শ্যাফ্ট এবং এর ফাঁকা।

VI. নাকাল - ঘাড় নাকাল।

VII. বাঁক - প্রসেস ফিললেট এবং কাটা প্রান্ত এবং আকারের ledges.

অষ্টম। লকস্মিথ - burrs অপসারণ.

এই টিপিতে নিম্নলিখিত ক্রিয়াকলাপগুলি অন্তর্ভুক্ত রয়েছে:

মুখোমুখি, কেন্দ্রীভূত

খাদ জার্নালের বাঁক (বাঁক)

প্রাক নাকাল

কীওয়ে মিলিং

স্প্লাইন মিলিং

থ্রেড প্রক্রিয়াকরণ

তাপ চিকিত্সা

কেন্দ্র গর্ত ফিক্সিং

খাদ জার্নাল সূক্ষ্ম নাকাল

স্প্লাইন নাকাল

থ্রেড ক্রমাঙ্কন এবং deburring

ফ্লাশিং

নিয়ন্ত্রণ

1.2.1। খাদ সম্মুখীন এবং কেন্দ্রীভূত

একক এবং ছোট আকারের উত্পাদনে, প্রান্তগুলি বাঁক এবং মিলিং মেশিনে প্রক্রিয়া করা হয়। সেন্টারিং ড্রিলিং, বাঁক, ঘূর্ণায়মান এবং অনুভূমিক উপর সঞ্চালিত হয় বিরক্তিকর মেশিন.সেন্টারিং দুটি টুল (টুইস্ট ড্রিল এবং কাউন্টারসিঙ্ক) অথবা একটি সম্মিলিত সেন্টার ড্রিল দিয়ে করা যেতে পারে। ড্রিলের টেপার অ্যাঙ্গেল সাধারণত 60 0 হয়, তবে, ভারী শ্যাফ্ট ব্ল্যাঙ্কগুলির জন্য এটি 75 0 বা 90 0 পর্যন্ত বৃদ্ধি করা হয়।

কিছু ক্ষেত্রে, কাটার সরঞ্জামগুলিতে 120 0 কোণ সহ একটি অতিরিক্ত চেম্ফার থাকে, যা খাদের প্রান্তে দুর্ঘটনাজনিত ক্ষতির ক্ষেত্রে কেন্দ্রের গর্তটিকে নিক থেকে রক্ষা করে।

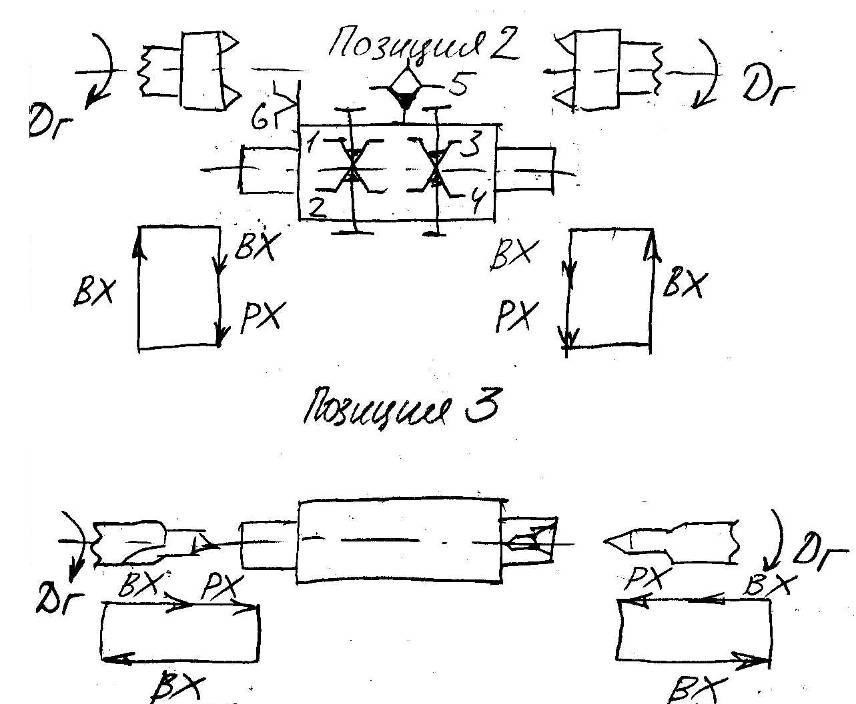

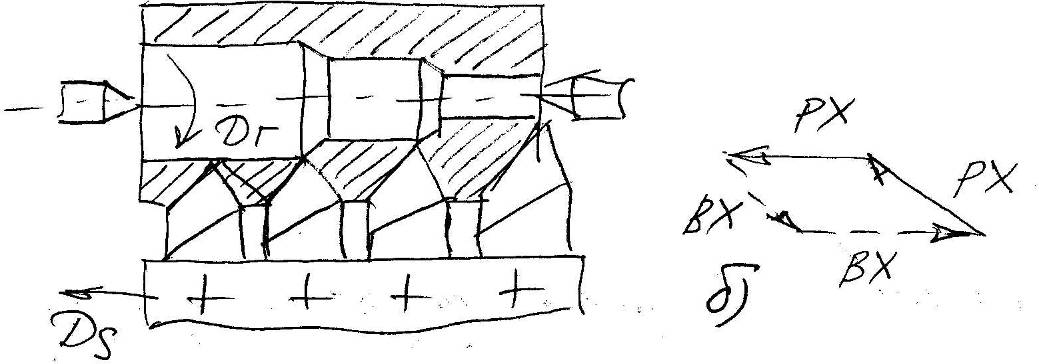

সিরিয়াল এবং ভর উৎপাদনে, আধা-স্বয়ংক্রিয় মিলিং এবং সেন্টারিং মেশিন ব্যবহার করা হয়, যার উপর 2টি প্রান্ত একযোগে মিল করা হয় (চিত্র 1.3 এর অবস্থান 2), তারপর 2টি গর্ত কেন্দ্রীভূত হয় (অবস্থান 3)।

ভাত। 1.3। - একটি মিলিং-সেন্টারিং সেমিঅটোমেটিক ডিভাইসে শ্যাফ্ট প্রক্রিয়াকরণের স্কিম।

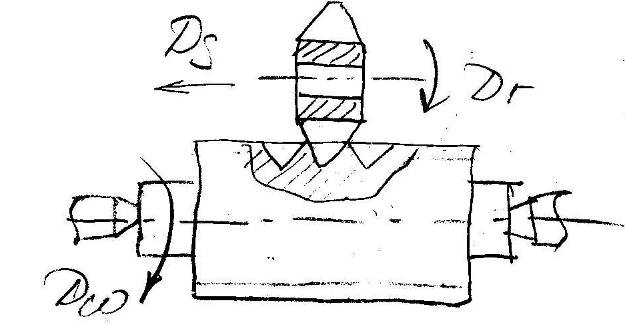

1.2.2। খাদ বাঁক

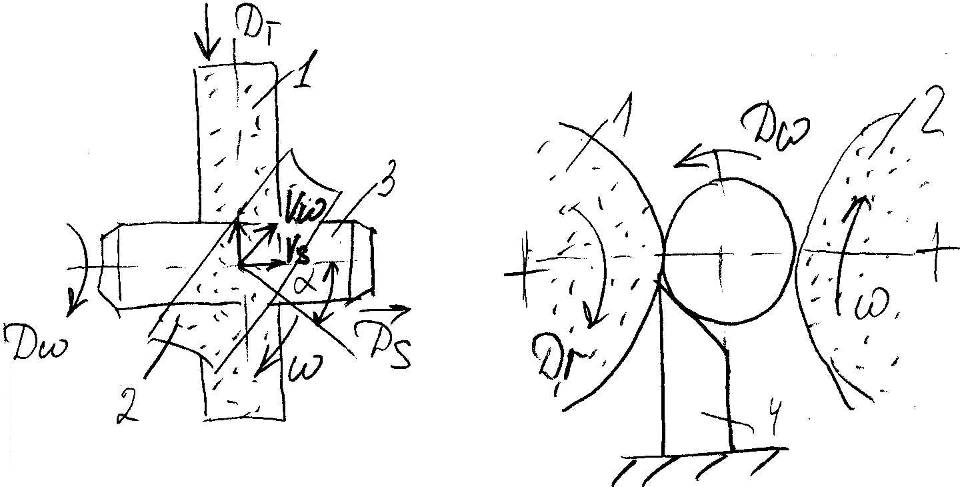

শ্যাফ্ট বাঁক সাধারণত রাফিং এবং ফিনিশিং অপারেশন অন্তর্ভুক্ত করে। রুক্ষ বাঁক, কাটা একটি বৃহত্তর গভীরতা এবং একটি উচ্চ ফিড হার সঙ্গে কাজ করে অধিকাংশ ভাতা সরানো হয়।একক এবং ছোট-স্কেল উত্পাদন, বাঁক বাঁক উপর বাহিত হয় সার্বজনীন মেশিন. স্টেপড শ্যাফ্টগুলি প্রক্রিয়া করার সময়, বিভিন্ন কাটিং প্যাটার্ন ব্যবহার করা হয়, উদাহরণস্বরূপ, ডুমুরে দেখানো হয়েছে। 1.4।

চিত্রে চিত্রে। 1.4., কাটার চলাচলের মোট দৈর্ঘ্যে  , অর্থাৎ চিত্রের চিত্রের চেয়ে কম। 1.4।, ক। যাইহোক, কাজের এবং সহায়ক পদক্ষেপের সংখ্যা বেশি।

, অর্থাৎ চিত্রের চিত্রের চেয়ে কম। 1.4।, ক। যাইহোক, কাজের এবং সহায়ক পদক্ষেপের সংখ্যা বেশি।

ভাত। 1.4। - খাদ বাঁক স্কিম

একটি কাটিয়া স্কিম নির্বাচন করার সময়, তারা সর্বাধিক উত্পাদনশীলতা এবং অপারেশনের সর্বনিম্ন খরচ প্রাপ্ত করার চেষ্টা করে। একই সময়ে, খাদের মাত্রা, মাত্রা নির্ধারণ এবং নিয়ন্ত্রণের পদ্ধতি, সহনশীলতা এবং অন্যান্য কারণগুলি বিবেচনায় নেওয়া হয়।

কখনও কখনও, ধাপগুলির ব্যাসের একটি বড় পার্থক্যের সাথে, তারা যতটা সম্ভব শ্যাফ্টটিকে দুর্বল করে না এবং সবচেয়ে ছোট ব্যাসের ধাপগুলিকে শেষ পর্যন্ত ঘুরিয়ে দেয়।

দীর্ঘ নন-রিজিড শ্যাফট বাঁকানোর সময়, স্থির বা চলমান স্থির বিশ্রাম ব্যবহার করা হয়। নির্দিষ্ট বিশ্রাম মেশিন বিছানা উপর মাউন্ট করা হয়। চলমান স্থির বিশ্রাম ক্যালিপারের উপর চলে যায় এবং এর ক্যামগুলি কাটারকে অনুসরণ করে (চিত্র 1.5।, ক)।

যদি পৃষ্ঠ 2 (চিত্র 1.5।, বি) এর সাথে মেশিনযুক্ত পৃষ্ঠের প্রান্তিককরণ নিশ্চিত করার প্রয়োজন হয়, তবে লুনেট ক্যামগুলি পৃষ্ঠের কর্তনকারীর সামনে স্থাপন করা হয়।

ভাত। 1.5। - একটি অবিচলিত বিশ্রাম ব্যবহার করে খাদ বাঁক পরিকল্পনা

বর্তমানে, সিএনসি মেশিনগুলি ছোট আকারের উত্পাদনে ব্যবহৃত হয়। তারা আপনাকে প্রক্রিয়াকরণ চক্র স্বয়ংক্রিয় করতে, বর্ধিত কাটিং অবস্থা ব্যবহার করতে, উত্পাদনশীলতা বাড়াতে, বহু-মেশিন রক্ষণাবেক্ষণ প্রয়োগ করতে, অত্যন্ত দক্ষ শ্রমের ঘাটতি কমাতে, অপচয় কমাতে এবং উত্পাদন প্রস্তুতির সময় কমাতে অনুমতি দেয়।

বাঁক শ্যাফ্টের জন্য বড় আকারের এবং ব্যাপক উত্পাদনে, মাল্টি-কাটিং এবং হাইড্রোকপি মেশিন এবং আধা-স্বয়ংক্রিয় মেশিন ব্যবহার করা হয়। সাধারণত তাদের 2টি ক্যালিপার থাকে - অনুদৈর্ঘ্য এবং অনুপ্রস্থ, কাটা প্রান্ত, বিরক্তিকর খাঁজ এবং আকৃতির বাঁক জন্য ব্যবহৃত হয়।

ক্যালিপারগুলো একই সাথে কাজ করতে পারে। মাল্টি-কাটিং মেশিনে, যদি প্রয়োজন হয়, প্লাঞ্জ দিয়ে বাঁক এবং পরবর্তী অনুদৈর্ঘ্য ফিড ব্যবহার করা হয় (চিত্র 1.6।, খ)।

ভাত। 1.6। - একটি মাল্টি-কাটিং আধা-স্বয়ংক্রিয় উপর খাদ বাঁক স্কিম

সাধারণ-উদ্দেশ্যের লেদগুলির তুলনায়, মাল্টি-টুল লেদগুলি স্ট্রোকের দৈর্ঘ্য সংক্ষিপ্ত করে, কাটারগুলির একযোগে ক্রিয়াকলাপ এবং কাটার পরিবর্তন, টুল পোস্ট বাঁকানো এবং ক্যালিপারের নিষ্ক্রিয় নড়াচড়ায় ব্যয় করা সময় দূর করে উত্পাদনশীলতা বাড়ায়।

হাইড্রোকপি মেশিনের অনুদৈর্ঘ্য সমর্থনে, 1 কাটার ইনস্টল করা হয়, যা শুধুমাত্র একটি খাদ ঘাড়ের আকারের সাথে সামঞ্জস্য করা হয়। অবশিষ্ট মাত্রা প্রাপ্তি একটি কপিয়ার এবং একটি ট্র্যাকিং সিস্টেম দ্বারা প্রদান করা হয়. একই সময়ে, পরিমাপের সংখ্যা হ্রাস করা হয়, ম্যানুয়াল ফিডগুলির সাথে কাজ করার চেয়ে একটি উচ্চ কাটিং মোড প্রয়োগ করা হয়।

শ্যাফ্টগুলি এক বা একাধিক কার্যকরী স্ট্রোকে পরিণত হয়, যখন কপিয়ারগুলি কপিয়ারের সাথে ড্রামটি ঘোরানোর মাধ্যমে স্বয়ংক্রিয়ভাবে পরিবর্তিত হয়।

যেসব ক্ষেত্রে শ্যাফ্টটি হাইড্রোকপি এবং একক-স্পিন্ডল মাল্টি-কাটিং আধা-স্বয়ংক্রিয় মেশিনে প্রক্রিয়া করা যেতে পারে, সেখানে সম্ভাব্যতা অধ্যয়নের ভিত্তিতে সরঞ্জামের পছন্দ করা হয়।

এটি নিম্নলিখিত বিবেচনা বিবেচনা করে:

প্রক্রিয়াকরণের দৈর্ঘ্যের একটি বিভাগের সাথে মাল্টি-কাট বাঁক সহ, কাজের স্ট্রোকের দৈর্ঘ্য অনুলিপি প্রক্রিয়াকরণের তুলনায় কম।

মাল্টি-কাটার মেশিনের তুলনায় হাইড্রোকপি মেশিনের সেট-আপ এবং পুনরায় সামঞ্জস্য করার সময় অনেক কম।

মাল্টি-কাটিং মেশিনে কাটার সংখ্যা এবং কাটিং শর্ত প্রায়ই ওয়ার্কপিস সম্মতি এবং অপর্যাপ্ত মেশিন শক্তি দ্বারা সীমাবদ্ধ। একটি হাইড্রোকপি মেশিনে, প্রধান কাটিং আন্দোলনের উচ্চ ফিড হারের সাথে কাজ করা সম্ভব।

উপরের সাথে সংযোগে, হাইড্রোকপি মেশিনের উত্পাদনশীলতা অনেক ক্ষেত্রেই বেশি।

মাল্টি-কাটিং প্রক্রিয়াকরণের যথার্থতা আপেক্ষিক অবস্থানের ত্রুটি এবং কাটারগুলির অসম পরিধান দ্বারা প্রভাবিত হয়। একাধিক কাটার দিয়ে একটি পৃষ্ঠ প্রক্রিয়া করার সময়, বিভাগগুলির সীমানায় লেজগুলি গঠিত হয়। হাইড্রোকপি মেশিনে, এই ত্রুটিগুলি অনুপস্থিত, তাই উচ্চমাত্রিক নির্ভুলতা এবং কম রুক্ষতা পাওয়া সম্ভব।

1.2.3। বাহ্যিক নলাকার পৃষ্ঠের সমাপ্তি

ফাইন টার্নিং, গ্রাইন্ডিং, পলিশিং, ল্যাপিং, সুপারফিনিশিং, রোলার টার্নিং ইত্যাদি বাইরের নলাকার সারফেস শেষ করার জন্য ব্যবহার করা হয়।1.2.2.1। সূক্ষ্ম বাঁক

নন-লৌহঘটিত ধাতু এবং সংকর ধাতু দিয়ে তৈরি ওয়ার্কপিস শেষ করার জন্য সূক্ষ্ম বাঁক বেশি ব্যবহৃত হয়, ইস্পাত এবং ঢালাই লোহার তৈরি ওয়ার্কপিসগুলির জন্য কম ব্যবহৃত হয়। এটি গ্রাইন্ডিং হুইলের "লোডিং" এর কারণে অ লৌহঘটিত অ্যালো নাকালের অসুবিধা দ্বারা ব্যাখ্যা করা হয়েছে।হীরা, যৌগিক, ধাতু-সিরামিক কাটার এবং হার্ড অ্যালয় দিয়ে সজ্জিত কাটার দিয়ে মেশিনিং করা হয়, প্রধান কাটিয়া আন্দোলনের উচ্চ গতিতে, কম ফিডের গতি এবং কাটার গভীরতা।

সূক্ষ্ম বাঁক আপনাকে যন্ত্রের নির্ভুলতা এবং পৃষ্ঠের রুক্ষতা 6 ... 7 গ্রেড পেতে দেয়  µm

µm

মেশিনিং কর্মক্ষমতা নাকাল তুলনায় বেশী. সূক্ষ্ম বাঁক জন্য বড় আকারের এবং ব্যাপক উত্পাদন, উচ্চ নির্ভুলতা এবং কম্পন প্রতিরোধের বিশেষ উচ্চ গতির মেশিন ব্যবহার করা হয়।

1.2.2.2। নাকাল

এটি বাইরের নলাকার পৃষ্ঠগুলি শেষ করার প্রধান পদ্ধতি। গ্রাইন্ডিংয়ের সুবিধা হল তাপ চিকিত্সার পরে ওয়ার্কপিস ত্রুটিগুলি সংশোধন করার ক্ষমতা। প্রচলিত সূক্ষ্ম নাকাল সঙ্গে, প্রক্রিয়াকরণ 6-7 নির্ভুলতা গ্রেড অনুযায়ী বাহিত হয়, 1.2 ... 0.3 মাইক্রন পৃষ্ঠের রুক্ষতা সহ।ফাইন গ্রাইন্ডিং 5ম গ্রেডের নির্ভুলতা এবং 0.16 ... 0.8 মাইক্রনের রুক্ষতা দেয়। এটি একটি ছোট-দানাযুক্ত বৃত্ত দ্বারা তার ঘূর্ণনের একটি উচ্চ গতিতে, ওয়ার্কপিসের ঘূর্ণনের একটি কম গতি এবং কাটার একটি ছোট গভীরতা দ্বারা সঞ্চালিত হয়।

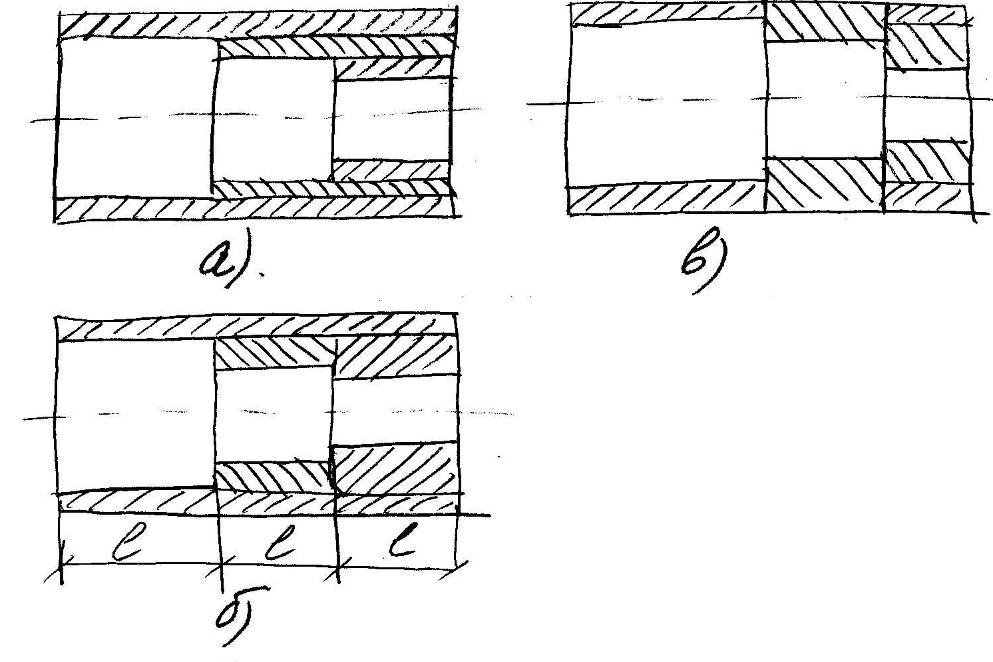

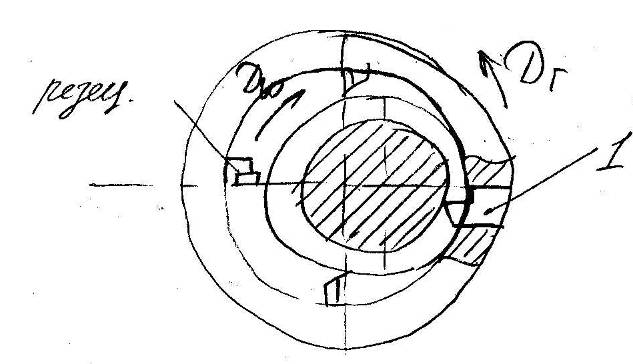

নাকাল বৃত্তাকার এবং কেন্দ্রবিহীন বাহিত হয় নাকাল মেশিনবৃত্তের অনুদৈর্ঘ্য ফিড সহ বা ঘূর্ণনের পদ্ধতি অনুসারে (চিত্র 1.7।)

একটি - অনুদৈর্ঘ্য ফিড সঙ্গে; B, C - ঘূর্ণনের পদ্ধতি (পদ্ধতি) অনুযায়ী

ভাত। 1.7। - একটি বৃত্তাকার গ্রাইন্ডিং মেশিনে নাকাল করার পরিকল্পনা:

ঘূর্ণন পদ্ধতি অনুসারে নাকাল আরও উত্পাদনশীল, এটি নলাকার এবং আকৃতির পৃষ্ঠগুলির প্রক্রিয়াকরণে বড় আকারের এবং ব্যাপক উত্পাদনে ব্যবহৃত হয়।

একাধিক ঘাড় একযোগে নাকাল জন্য ব্যবহার করা হয় বিশেষ মেশিন, গ্রাইন্ডিংয়ের সময় সহায়ক সময় কমানোর জন্য বিভিন্ন বৃত্তের সাথে কাজ করে, সক্রিয় নিয়ন্ত্রণ ডিভাইসগুলি গ্রাইন্ডিংয়ের সময় ওয়ার্কপিস পরিমাপ করতে ব্যবহৃত হয়, সেইসাথে একটি নির্দিষ্ট আকারে পৌঁছে গেলে মেশিনটি স্বয়ংক্রিয়ভাবে বন্ধ করার জন্য ডিভাইসগুলি ব্যবহার করা হয়।

কেন্দ্রবিহীন গ্রাইন্ডিং (চিত্র 1.8।), ওয়ার্কপিসটি দুটি গ্রাইন্ডিং চাকার মধ্যে স্থাপন করা হয়, যার মধ্যে একটি (বড় ব্যাস) নাকাল হয় এবং অন্যটি অগ্রণী হয়।

ভাত। 1.8। - কেন্দ্রবিহীন গ্রাইন্ডিং এর স্কিম

গ্রাইন্ডিং হুইল 1 20-35 m/s গতিতে ঘোরে, চাকা 2 - 20-30 m/min গতিতে। ওয়ার্কপিস 3 কোন কিছু দ্বারা স্থির করা হয় না, তবে একটি সমর্থন 4 দ্বারা সমর্থিত হয় যা অগ্রণী বৃত্তের দিকে নির্দেশিত একটি বেভেল সহ।

ড্রাইভিং বৃত্তের সাথে ওয়ার্কপিসের গ্রিপ বল গ্রাইন্ডিং এর চেয়ে বেশি। এটি নিম্নলিখিত কারণে হয়:

চাকার গতি হ্রাসের সাথে কাটিং শক্তি বৃদ্ধি করা

সংযোগে নেতৃস্থানীয় চেনাশোনাগুলির উত্পাদন, যা বৃত্ত এবং ওয়ার্কপিসের মধ্যে ঘর্ষণ সহগকে বৃদ্ধি করে।

ওয়ার্কপিস ফিডের অনুদৈর্ঘ্য আন্দোলনের সাথে কেন্দ্রবিহীন গ্রাইন্ডিংয়ে, ড্রাইভিং চাকার অক্ষ গ্রাইন্ডিং চাকার অক্ষের সমান্তরাল নয়। এই ধন্যবাদ, ছাড়া বিশেষ প্রক্রিয়াফিড, ওয়ার্কপিস একটি গতিতে সরানো হয়  কোথায়

কোথায়  - অগ্রণী বৃত্তের ঘূর্ণনের গতি।

- অগ্রণী বৃত্তের ঘূর্ণনের গতি।

ক্রমবর্ধমান কোণ সঙ্গে ![]() চেনাশোনাগুলির অক্ষগুলি অতিক্রম করলে, প্রক্রিয়াকরণের কার্যকারিতা বৃদ্ধি পায়, তবে পৃষ্ঠের গুণমান খারাপ হয়, তাই সাধারণত

চেনাশোনাগুলির অক্ষগুলি অতিক্রম করলে, প্রক্রিয়াকরণের কার্যকারিতা বৃদ্ধি পায়, তবে পৃষ্ঠের গুণমান খারাপ হয়, তাই সাধারণত  .

.

প্রক্রিয়াকরণের নির্ভুলতা উন্নত করতে, গ্রাইন্ডিংয়ের মাধ্যমে কখনও কখনও বেশ কয়েকটি কার্যকরী স্ট্রোকে সঞ্চালিত হয়। বড় আকারের এবং ব্যাপক উৎপাদনে, প্রক্রিয়াকরণ একটি অটোলাইনের সাথে সংযুক্ত বেশ কয়েকটি মেশিনে ক্রমানুসারে সঞ্চালিত হতে পারে।

নিমজ্জিত করার পদ্ধতি অনুসারে কেন্দ্রবিহীন গ্রাইন্ডিংয়ে, বৃত্তের অক্ষগুলি প্রায়শই সমান্তরাল হয়। প্রথমে, নেতৃস্থানীয় বৃত্তটি নাকাল থেকে প্রত্যাহার করা হয়, এবং ওয়ার্কপিসটি সমর্থনে স্থাপন করা হয়, তারপরে অগ্রণী বৃত্তটিকে ওয়ার্কপিসে আনা হয় এবং নির্দিষ্ট আকার না পাওয়া পর্যন্ত ক্রস ফিডটি চালানো হয়।

কেন্দ্র নাকালের তুলনায়, কেন্দ্রবিহীন নাকালের নিম্নলিখিত সুবিধা রয়েছে:

ওয়ার্কপিসকে কেন্দ্রীভূত করার দরকার নেই, যা বিশেষত টারেট মেশিন এবং স্বয়ংক্রিয় মেশিনে প্রক্রিয়াকৃত অংশগুলির জন্য গুরুত্বপূর্ণ;

মেশিনিং ভাতাগুলি উল্লেখযোগ্যভাবে হ্রাস পেয়েছে, কারণ, প্রযুক্তিগত ভিত্তি হিসাবে মেশিনযুক্ত পৃষ্ঠের ব্যবহারের কারণে, ভাতার উপর কেন্দ্রীভূত ত্রুটির প্রভাব দূর হয়;

দীর্ঘ এবং পাতলা শ্যাফ্ট নাকাল যখন স্থির বিশ্রাম ব্যবহার করার প্রয়োজন নেই;

কেন্দ্রবিহীন গ্রাইন্ডিং মেশিনগুলি স্বয়ংক্রিয় করা এবং একটি অটোলাইনে একত্রিত করা তুলনামূলকভাবে সহজ;

কেন্দ্রে নাকাল যখন তুলনায় উচ্চ উত্পাদনশীলতা প্রদান করে;

মেশিনের নিয়ন্ত্রণের সহজতার কারণে, গ্রাইন্ডারের গড় দক্ষতার সাথে উচ্চ নির্ভুলতা অর্জন করা হয়;

চাকা পরিধানের কারণে সৃষ্ট মেশিনিং ত্রুটি কেন্দ্রগুলিতে নাকালের তুলনায় 2 গুণ কম, কারণ চাকার পরিধান সরাসরি ওয়ার্কপিসের ব্যাসের আকারে প্রতিফলিত হয়, ব্যাসার্ধের আকারে নয়।

1. এই জাতীয় মেশিনগুলি সেট আপ এবং সামঞ্জস্য করার জন্য ব্যয় করা সময়টি বেশ বড় এবং ওয়ার্কপিসের বড় ব্যাচের সাথে পরিশোধ করে। অতএব, কেন্দ্রবিহীন গ্রাইন্ডিং প্রায়শই স্বয়ংচালিত এবং ভারবহন শিল্পে ব্যবহৃত হয়।

2. মেশিনযুক্ত পৃষ্ঠের কীওয়ে, খাঁজ, গর্ত, বিরতিগুলি স্বাভাবিক ক্রিয়াকলাপে বাধা দেয় এবং এমনকি এটিকে অসম্ভব করে তোলে।

3. কেন্দ্রবিহীন নাকালের সাথে, মেশিনযুক্ত পৃষ্ঠের গোলাকারতা নিশ্চিত করা কঠিন।

4. অন্যান্য পূর্বে প্রক্রিয়াকৃত পৃষ্ঠের সাথে বালিযুক্ত পৃষ্ঠের প্রান্তিককরণ অর্জন করা কঠিন।

1.2.3.3। মসৃণতা এবং superfinishing

অনুভূত, অনুভূত বা টেপ দিয়ে তৈরি নরম চাকা দিয়ে পালিশ করা টুলের উচ্চ গতিতে সঞ্চালিত হয়, যার পৃষ্ঠে সূক্ষ্ম দানাদার ঘষিয়া তুলিয়া ফেলিতে সক্ষম পাউডার এবং লুব্রিকেন্টের মিশ্রণ প্রয়োগ করা হয়। পলিশিং কম পৃষ্ঠের রুক্ষতা প্রদান করে (সুপারফিনিশিং (দোলক বার দিয়ে সমাপ্ত করা) একটি অ-পুনরাবৃত্ত ট্রেসের নীতি প্রয়োগ করে, যা এই সত্যের মধ্যে রয়েছে যে একই পথ ধরে কোনও ঘষিয়া তুলিয়া ফেলা দানা দুইবার যায় না। এই জন্য, একটি ঘূর্ণমান ওয়ার্কপিস ছাড়াও, একটি কম গতিতে (1-2.5 মি / মিনিট) এবং বারগুলির অনুদৈর্ঘ্য আন্দোলন (চিত্র 1.9।), তাদের একটি ছোট প্রশস্ততা সহ প্রতি মিনিটে 200 থেকে 1000 দোলন বলা হয়।

দোলনীয় নড়াচড়া, বারগুলির ছোট দানার আকার এবং নিম্ন চাপের কারণে, ওয়ার্কপিসের একটি ছোট রুক্ষতা নিশ্চিত করা হয় (  µm)।

µm)।

ভাত। 1.9। - ঘষিয়া তুলিয়া ফেলিতে সক্ষম বার সঙ্গে খাদ প্রক্রিয়াকরণ পরিকল্পনা.

প্রক্রিয়াটি একটি কাটিয়া তরল ব্যবহার করে সঞ্চালিত হয় এবং নিম্নরূপ এগিয়ে যায়: প্রাথমিক মুহুর্তে, চিকিত্সা করা পৃষ্ঠের সাথে বারগুলির যোগাযোগের ক্ষেত্রটি ছোট এবং বারের চাপ উল্লেখযোগ্য, যা নিবিড় ধাতু অপসারণের কারণ হয় . ভবিষ্যতে, বারগুলি সঞ্চালিত হয়, চাপ হ্রাস পায় এবং কাটিয়া প্রক্রিয়াটি তার তীব্রতা হারায়।

সুপারফিনিশিং ওয়ার্কপিসের ম্যাক্রো-জ্যামিতিকে উন্নত করে না, তাই প্রাক-চিকিত্সা অবশ্যই অংশটির সঠিক জ্যামিতিক আকৃতি নিশ্চিত করতে হবে। সুপারফিনিশ ভাতা সাধারণত বাকি থাকে না।

1.2.4। থ্রেড প্রক্রিয়াকরণ

1.2.4.1। কাটার এবং চিরুনি দিয়ে থ্রেডিং

এ থ্রেডিং Lathes উপর, workpiece ঘূর্ণন দেওয়া হয়, এবং কাটার থ্রেড পিচ সমান বিপ্লব প্রতি একটি ফিড সঙ্গে workpiece এর অক্ষ বরাবর সরানো হয়। পিচের নির্ভুলতা মেশিনের কাইনেমেটিক চেইনের নির্ভুলতা দ্বারা নির্ধারিত হয়, এবং থ্রেড প্রোফাইলের নির্ভুলতা কাটার তীক্ষ্ণ এবং সেট করার নির্ভুলতা দ্বারা নির্ধারিত হয়। অতএব, প্রক্রিয়াকরণ প্রক্রিয়ায়, টার্নার সাধারণত নিয়ন্ত্রণ করে ????????????????????????বেশ কয়েকটি কার্যকরী স্ট্রোকে থ্রেড কাটার সময়, কাটারের ট্রান্সভার্স ফিডের আন্দোলন চালানো যেতে পারে, উদাহরণস্বরূপ, চিত্রে দেখানো স্কিম অনুসারে। 1.10। (a, b)। স্কিম (a) ব্যবহার করার সময়, এটি প্রদান করা হয় সেরা মানেরপ্রক্রিয়াকৃত পৃষ্ঠ, এবং স্কিম (বি) অনুযায়ী কাজ করার সময়, কাটা স্তরের আকৃতি সরলীকৃত হয়, কাটা এবং চিপ অপসারণের প্রক্রিয়াটি সহজতর হয়। অতএব, কখনও কখনও রাফিং স্কিম (বি) অনুযায়ী সঞ্চালিত হয়, এবং শেষ স্তরটি স্কিম (ক) অনুযায়ী কাটা হয়।

ভাত। 1.10। - থ্রেডিংয়ের জন্য কাটিং প্যাটার্ন।

যখন একটি কর্তনকারীর সাহায্যে বেশ কয়েকটি কার্যকরী স্ট্রোকে থ্রেডিং করা হয়, তখন এর কাটিংয়ের প্রান্তটি দ্রুত নিস্তেজ হয়ে যায় এবং এর আকৃতি বিকৃত হয়, তাই একটি বড় পিচের সাথে থ্রেডিংয়ের জন্য 2টি কাটার ব্যবহার করার পরামর্শ দেওয়া হয় - রুক্ষ এবং ফিনিশিং বা থ্রেডিং চিরুনি ব্যবহার করা। স্ট্রোকের সংখ্যা হ্রাস করে, চিরুনি বর্ধিত উত্পাদনশীলতা প্রদান করে। স্ট্যান্ডার্ড চিরুনিগুলির অসুবিধা হল যে সেগুলি বিন্দু-শূন্য কাজের জন্য ব্যবহার করা যাবে না, যেমন বড় ব্যাসের ঘাড় সংলগ্ন থ্রেড কাটার জন্য।

lathes উপর থ্রেডিং সাধারণত নিম্নলিখিত ক্ষেত্রে সঞ্চালিত হয়:

যখন workpieces উপর থ্রেড কাটা পূর্বে একই মেশিন চালু, কারণ এটি সহায়ক সময় হ্রাস করে এবং পৃষ্ঠগুলির আপেক্ষিক অবস্থানের নির্ভুলতা বাড়ায়।

নির্ভুলতা দীর্ঘ screws তৈরি করার সময়.

বড় ব্যাস বা অ-মানক পিচ এবং প্রোফাইলের থ্রেড কাটার সময়, যদি ছোট আউটপুটের কারণে একটি বিশেষ উচ্চ-পারফরম্যান্স টুল ক্রয় করা ন্যায়সঙ্গত হয় না।

আয়তক্ষেত্রাকার থ্রেড কাটা যখন.

প্রধান কাটিং আন্দোলনের গতি বাড়িয়ে থ্রেডিংয়ের উত্পাদনশীলতা বৃদ্ধি করা অনেক ক্ষেত্রেই কঠিন কারণ কাটারকে দ্রুত প্রত্যাহার করতে অসুবিধা হয়, যা কিনারা সংলগ্ন থ্রেডটিকে প্রক্রিয়া করে।

বড় আকারের এবং ব্যাপক উত্পাদনে, থ্রেডগুলি প্রায়ই বিশেষ আধা-স্বয়ংক্রিয় মেশিনে কাটা হয় যা মাল্টি-পাস প্রক্রিয়াকরণ চক্রকে স্বয়ংক্রিয় করে। ছোট আকারের উৎপাদনে, সিএনসি মেশিন ব্যবহার করার পরামর্শ দেওয়া হয়।

1.2.4.2। মহিলা মাথার সাথে থ্রেড মিলিং

একটি মহিলা মাথা দিয়ে থ্রেডিং স্ক্রু-কাটিং এবং থ্রেড-মিলিং মেশিনে বাহিত হয়। কার্বাইড কাটার 1 (চিত্র 1.11।) কাটার মাথায় স্থির করা হয় এবং 150-450 মি/মিনিট গতিতে ঘোরানো হয়। মাথাটি থ্রেডের কোণ অনুসারে ওয়ার্কপিসের অক্ষের একটি কোণে সেট করা হয় এবং ধীরে ধীরে ঘূর্ণায়মান ওয়ার্কপিসের প্রতিটি বিপ্লবের জন্য এটি ধাপের পরিমাণ দ্বারা তার অক্ষ বরাবর চলে যায়। বড় থ্রেড প্রক্রিয়াকরণের সময় সর্বাধিক প্রভাব অর্জন করা হয়।

ভাত। 1.11। - একটি মহিলা মাথা সঙ্গে থ্রেড কাটা প্যাটার্ন.

1.2.4.3। ডাইস এবং স্ব-প্রসারিত মাথা দিয়ে থ্রেডিং

বুরুজ লেদ এবং মডুলার মেশিনে থ্রেডিং করার সময়, ডাইস একটি টুল হিসাবে ব্যবহার করা যেতে পারে। ডাই হোল্ডাররা টুলটিকে অবাধে অল্প পরিমাণে সরানোর অনুমতি দেয়, বা, যেমন তারা বলে, অনুদৈর্ঘ্য দিকে স্ব-সারিবদ্ধ। ওয়ার্কপিস অক্ষ বরাবর ডাই হোল্ডারের চলাচলের গতি এবং ওয়ার্কপিসের উপর ডাই স্ক্রু করার গতির সাথে মিল না হলে এটি থ্রেড ভাঙ্গা দূর করে।ডাইসগুলির প্রধান অসুবিধা হল থ্রেডিং সম্পন্ন হওয়ার পরে তাদের একসাথে স্ক্রু করার প্রয়োজন, যা উত্পাদনশীলতা এবং প্রক্রিয়াকরণের গুণমানকে হ্রাস করে।

স্ব-ওপেনিং কাটিং হেড দিয়ে মেশিন করার সময়, মেক আপের প্রয়োজন হয় না এবং উত্পাদনশীলতা ব্যাপকভাবে বৃদ্ধি পায়।

1.2.4.4। ডিস্ক এবং চিরুনি (গ্রুপ) কাটার দিয়ে থ্রেড মিলিং

ডিস্ক কাটার দিয়ে মিলিং (চিত্র 1.12।) যথেষ্ট বড় আউটপুট ভলিউম সহ বড় থ্রেড প্রক্রিয়াকরণের জন্য ব্যবহৃত হয়। এই ক্ষেত্রে, প্রক্রিয়াকরণ 1-3 কাজের ধাপে সঞ্চালিত হয়। ওয়ার্কপিসটি ধীরে ধীরে ঘোরে এবং প্রধান আন্দোলনের গতিতে ঘূর্ণায়মান কাটারটি থ্রেড পিচের সমান বিপ্লব প্রতি ফিড সহ তার অক্ষ বরাবর চলে।

ভাত। 1.12। - থ্রেড মিলিং স্কিম।

টার্নিংয়ের তুলনায়, মিলিংয়ের সুবিধা হল উচ্চ উত্পাদনশীলতা, মাল্টি-মেশিন রক্ষণাবেক্ষণের সম্ভাবনা এবং কম দক্ষ শ্রমিকের ব্যবহার।

সূক্ষ্ম পিচ সহ সংক্ষিপ্ত বাহ্যিক এবং অভ্যন্তরীণ থ্রেড পেতে চিরুনি (গ্রুপ) কাটার দিয়ে মিলিং ব্যবহার করা হয়।

ডিস্ক কাটার দিয়ে থ্রেড প্রক্রিয়াকরণের বিপরীতে, চিরুনি কাটার অক্ষ এবং ওয়ার্কপিস সমান্তরাল (চিত্র 1.13)। কাটারের দৈর্ঘ্য সাধারণত ওয়ার্কপিসের থ্রেডেড অংশের দৈর্ঘ্যের চেয়ে 2-3 ধাপ বেশি হয়।

ভাত। 1.13। - একটি চিরুনি কাটার দিয়ে থ্রেড মিলিংয়ের স্কিম।

মেশিনিং শুরুতে, ঘূর্ণমান কাটার রেডিয়াল দিকে চলে  এবং থ্রেড প্রোফাইলের গভীরতা থেকে workpiece মধ্যে plunges. এই ক্ষেত্রে, ওয়ার্কপিসের 1টি বিপ্লবের জন্য, কাটারটি একটি থ্রেড পিচ (ফিড মোশন) দ্বারা অক্ষ বরাবর চলে যায়

এবং থ্রেড প্রোফাইলের গভীরতা থেকে workpiece মধ্যে plunges. এই ক্ষেত্রে, ওয়ার্কপিসের 1টি বিপ্লবের জন্য, কাটারটি একটি থ্রেড পিচ (ফিড মোশন) দ্বারা অক্ষ বরাবর চলে যায়  ) মিলিং ওয়ার্কপিসের 1.2 বিপ্লবে সঞ্চালিত হয়। তদুপরি, প্রক্রিয়াকরণের শুরুতে, কাটার কাটার জন্য 0.2 বিপ্লব প্রয়োজন, এবং শেষে - কাটার চিহ্নগুলি পরিষ্কার করার জন্য।

) মিলিং ওয়ার্কপিসের 1.2 বিপ্লবে সঞ্চালিত হয়। তদুপরি, প্রক্রিয়াকরণের শুরুতে, কাটার কাটার জন্য 0.2 বিপ্লব প্রয়োজন, এবং শেষে - কাটার চিহ্নগুলি পরিষ্কার করার জন্য।

1.2.4.5। থ্রেড ঘূর্ণায়মান

থ্রেড ঘূর্ণায়মান বড় আকারের এবং ব্যাপক উত্পাদন ব্যবহৃত হয়. উচ্চ উত্পাদনশীলতা ছাড়াও, পদ্ধতিটি ধাতুর একটি অনুকূল শক্ত পৃষ্ঠের কাঠামো প্রাপ্ত করা সম্ভব করে, যেহেতু উপাদানের ফাইবারগুলি প্লাস্টিকভাবে বিকৃত এবং কাটা হয় না।থ্রেড ফ্ল্যাট ডাইস বা ঘূর্ণায়মান রোলার দিয়ে ঘূর্ণিত হয়।

ফ্ল্যাট ডাইসে (চিত্র 1.14।) একই প্রোফাইল এবং সীসা কোণ সহ একটি সোজা থ্রেড (থ্রেড ডেভেলপমেন্ট) রয়েছে  ঘূর্ণিত থ্রেড সঙ্গে হিসাবে. থ্রেডটি স্লাইডারের একটি ডাবল স্ট্রোকে ঘূর্ণিত হয়। প্রতি মিনিটে ডাবল স্ট্রোকের সংখ্যা 280 এ পৌঁছেছে।

ঘূর্ণিত থ্রেড সঙ্গে হিসাবে. থ্রেডটি স্লাইডারের একটি ডাবল স্ট্রোকে ঘূর্ণিত হয়। প্রতি মিনিটে ডাবল স্ট্রোকের সংখ্যা 280 এ পৌঁছেছে।

ভাত। 1.14। - ডাইস দিয়ে ঘূর্ণায়মান থ্রেডের স্কিম।

একতরফা রেডিয়াল বলের কারণে লেদ, টারেট এবং স্বয়ংক্রিয় মেশিনে এক রোলার দিয়ে থ্রেড রোলিং ব্যবহার করা হয়। এই ক্ষেত্রে, workpiece এর নমন সম্ভব।

অতএব, একটি রেডিয়াল ফিড আন্দোলনের সাথে দুটি রোলারের সাথে থ্রেড রোলিং আরও ব্যাপক হয়ে উঠেছে (চিত্র 1.15।)।

একটি ধ্রুবক কেন্দ্র দূরত্বে অনুদৈর্ঘ্য ফিড সহ দুই বা চারটি রোলার দিয়েও থ্রেড রোলিং করা যেতে পারে। উৎপাদনশীলতার পরিপ্রেক্ষিতে, রোলার দিয়ে রোলিং সাধারণত ডাইস দিয়ে ঘূর্ণায়মান থেকে নিকৃষ্ট।

ভাত। 1.15। - রোলার দিয়ে থ্রেড রোলিং এর স্কিম।

খুব বিরল ব্যতিক্রমগুলির সাথে, সমস্ত ধরণের শ্যাফ্টের প্রক্রিয়াকরণ কেন্দ্রের মেশিনগুলি ব্যবহার করে তৈরি করা হয় এবং এই ক্ষেত্রে প্রযুক্তিটি নিম্নলিখিত ক্রিয়াকলাপগুলি নিয়ে গঠিত: ওয়ার্কপিস কাটা, প্রান্ত কাটা এবং কেন্দ্রীভূত করা, তারপরে বাঁক অপারেশনগুলি কেন্দ্রের লেদগুলিতে সঞ্চালিত হয়, বেশিরভাগ ক্ষেত্রে একটি স্ট্যান্ডার্ড ধরণের মাল্টি-কাটিং মেশিনে, ওয়ার্কপিস বাঁকানোর পরে, একটি গ্রুভিং অপারেশন করা হয় এবং তারপরে সমস্ত গ্রাইন্ডিং অপারেশন, শ্যাফ্ট গ্রাইন্ডিং অপারেশনের আগে প্রায়শই কীওয়ে মিলিং করা হয়।

শ্যাফ্টের সমস্ত মেশিনিং শেষ হওয়ার পরেমূল খাঁজগুলির বেঞ্চ পরিষ্কার করা প্রয়োজন, প্রান্তগুলি শক্ত করার কারণে নাকাল করার পরে প্রস্থে তাদের বিকৃতির কারণে। তাই, কিছু কারখানা মিল কীওয়েতে পছন্দ করে, বিশেষত যদি তারা শ্যাফ্ট নাকাল করার পরে অর্ধবৃত্তাকার কীগুলি খাঁজ করে। এই ক্ষেত্রে, প্রান্তগুলি কিছুটা উত্থাপনের কারণে, ম্যানুয়াল ক্লিনিং অপারেশন করাও প্রয়োজন, যেমন চেমফারিং, যাইহোক, এই অপারেশনটি প্রথম ক্ষেত্রের তুলনায় কম শ্রমসাধ্য, উপরন্তু, শ্যাফ্টের ক্ষতি হওয়ার ঝুঁকি পরিচ্ছন্নতা হ্রাস করা হয়।

সমস্ত খাদ বাঁক সম্পন্ন হয়, একটি নিয়ম হিসাবে, মাল্টি-কাটিং lathes উপর দুটি ইনস্টলেশনে, প্রতিটি ইনস্টলেশনের জন্য খাদ অংশ বাঁক. এছাড়াও, শ্যাফ্টের নকশা এবং সরঞ্জামের অবস্থার উপর নির্ভর করে, কখনও কখনও শ্যাফ্টটি বাঁক শেষ করা হয় এবং বেশ কয়েকটি ছোট টার্নিং অপারেশন যা ফিনিশিং প্রকৃতির হয়, যার মধ্যে আন্ডারকাট ফিললেট, খাঁজ ইত্যাদির প্রান্তগুলি ছাঁটাই করা হয়।

গ্রুভিং অপারেশনপ্রায়শই একটি প্রচলিত লেথে তৈরি করা হয়, এক বা দুটি নর্লিং রোলার ব্যবহার করে, একটি বিশেষ হোল্ডারে মাউন্ট করা হয়। রোলারগুলি অনুদৈর্ঘ্য ফিডে রোল করে যখন খাদটির বিরুদ্ধে এমন পরিমাণে চাপ দেওয়া হয় যে একটি পাসে একটি সম্পূর্ণ প্রোফাইল ঢেউ তৈরি হয়।

নাকাল অপারেশনপ্রচলিত কেন্দ্র বৃত্তাকার নাকাল মেশিনে উত্পাদিত হয়. বেশিরভাগ পৃষ্ঠতল বৃত্তের সাথে সম্পর্কিত পণ্যের একটি অনুদৈর্ঘ্য আন্দোলনের সাথে স্থল, এবং শুধুমাত্র কিছু ক্ষেত্রে প্রশস্ত বৃত্তে নাকাল করার একটি আরও কার্যকর পদ্ধতি, যা পৃষ্ঠের প্রস্থের সাথে মেশিন করা হবে, ট্রান্সভার্স ফিড ব্যবহার করা হয়।

কীওয়ে মিলিংসাধারণ অনুভূমিক মিলিং মেশিনে উত্পাদিত হয়। কীওয়ে তৈরিতে, ছোট হাতের সরঞ্জামগুলি দুর্দান্ত সাফল্যের সাথে ব্যবহার করা হয়। পেশাই কললিভার নিয়ন্ত্রণ সহ। তাদের সরলতা এবং আদিমতা সত্ত্বেও, এই ধরনের মিলিং মেশিনগুলি এই ধরনের স্বল্পমেয়াদী ক্রিয়াকলাপের জন্য খুব সুবিধাজনক এবং অত্যন্ত উত্পাদনশীল হতে দেখা যায়।

দীর্ঘ এবং পাতলা শ্যাফ্ট তৈরিতে, নাকাল করার আগে একটি সোজা করার অপারেশন চালু করা হয়, যা ম্যানুয়ালি বা যান্ত্রিকভাবে চালিত প্রেসে বা ছোট হাইড্রোলিক বা বায়ুসংক্রান্ত প্রেসে করা হয়। উত্পাদন প্রক্রিয়ার সমস্ত মাত্রা নিয়ন্ত্রণ কঠোর সীমা গেজ এবং টেমপ্লেটের সাহায্যে সঞ্চালিত হয়। রানআউট চেক এবং ড্রেসিং অপারেশন ব্যতীত, সূচক ডিভাইসগুলি প্রায় কখনও ব্যবহৃত হয় না।

বর্ণিত প্রযুক্তির অসুবিধাগুলি প্রধানত নিম্নলিখিতগুলিতে হ্রাস করা হয়:

1) ব্যবহৃত সরঞ্জাম এবং উত্পাদন পদ্ধতিগুলি কম উত্পাদনশীলতা এবং ব্যাপক উত্পাদনের আধুনিক পদ্ধতিগুলি থেকে পিছিয়ে রয়েছে;

2) বেশিরভাগ ক্ষেত্রে, কালো নন-ক্যালিব্রেটেড বারগুলির আকারে ইস্পাতটি প্রারম্ভিক উপাদান হিসাবে ব্যবহৃত হয়, যা শ্যাফ্টের মাঝখানের অংশটিকেও মেশিন করার প্রয়োজনের দিকে নিয়ে যায়, যা বৃহত্তম ব্যাস. একা এই পরিস্থিতিতে, প্রক্রিয়াকরণের জটিলতা বৃদ্ধি, উপাদান ক্ষতির দিকে পরিচালিত করে, কমপক্ষে 15-20%;

3) ওয়ার্কপিস কেটে ফেলা, প্রান্ত বাঁকানো এবং কেন্দ্রগুলিকে ড্রিলিং করার ক্রিয়াকলাপগুলি ব্যাপক উত্পাদনে কাজ করার জন্য ডিজাইন করা প্রচলিত সরঞ্জামগুলিতে পরিচালিত হয় এবং তাই ম্যানুয়াল সহায়ক সময়ের তুলনামূলকভাবে বড় অনুপাত সহ কম উত্পাদনশীলতা রয়েছে। সুতরাং, উদাহরণস্বরূপ, কেন্দ্রগুলির ড্রিলিং প্রায়শই উল্লম্বভাবে সঞ্চালিত হয় তুরপুন মেশিনদুটি ট্রানজিশনে, অর্থাৎ শ্যাফটের প্রতিটি পাশ স্বাধীনভাবে, খাদ বাঁকানো;

4) টার্নিং অপারেশনগুলি অপর্যাপ্তভাবে উত্পাদনশীল সর্বজনীন-উদ্দেশ্য সরঞ্জামগুলিতেও সঞ্চালিত হয়। ব্যবহৃত মাল্টি-কাটিং মেশিনগুলির একটি বিশেষ অসুবিধা হল একটি শ্যাফ্টের আকার থেকে অন্য শ্যাফ্টের আকারে দ্রুত পরিবর্তনের জন্য তাদের কম অভিযোজনযোগ্যতা, যা পরিবর্তনের সময় বড় ধরনের ক্ষতির দিকে নিয়ে যায়। ঢেউতোলা উৎপাদনের জন্য ব্যবহৃত পদ্ধতিতে বিশেষ মনোযোগ দেওয়া উচিত। এ বিদ্যমান উপায়প্রি-টার্নড শ্যাফ্টের লেথের উপর ঘূর্ণায়মান করার সময়, ব্যাসের মাত্রা যথাযথভাবে বজায় রাখা এবং মাত্রার অগ্রহণযোগ্য ওঠানামা এবং ঢেউয়ের প্রয়োজনীয় সরলতা থেকে বিচ্যুতি এড়ানো অসম্ভব। পরেরটির জন্য প্রয়োজনীয় সঠিক ফিটরটার কোর (আর্মেচার)। অবশেষে, অনুদৈর্ঘ্য ফিড সহ সংকীর্ণ বৃত্তে নাকাল করার অনুশীলন পদ্ধতিটি অকার্যকর। এটি লক্ষ করা উচিত যে, একটি নিয়ম হিসাবে, এমনকি যেখানে এটি বেশ সম্ভব এবং যুক্তিসঙ্গত, যেমন, উদাহরণস্বরূপ, ঘাড় নাকাল করার সময়, মেশিনগুলি অপারেশন চলাকালীন মাটিতে থাকা মাত্রা পরিমাপের জন্য ডিভাইসগুলি দিয়ে সজ্জিত নয়, অর্থাত্ মেশিন, কিন্তু মাত্রা চেক করার জন্য মেশিন বন্ধ হয়ে যায়।

এটি লক্ষ করা উচিত যে প্রক্রিয়াকরণের সময় শ্যাফ্ট পরিষ্কার করা এবং ধোয়া, বিশেষত চূড়ান্ত গ্রাইন্ডিংয়ের আগে এবং সমাপ্ত আকারে বর্তমান প্রযুক্তিতে সরবরাহ করা হয় না। সবচেয়ে সাধারণ শ্যাফ্ট কেন্দ্রীকরণ প্রক্রিয়াটি এভাবেই দেখায়।

তবে, কেন্দ্রবিহীন শ্যাফ্ট মেশিনিংয়ের জন্য একটি সম্পূর্ণ ভিন্ন প্রক্রিয়া রয়েছে।, যার কেন্দ্র পদ্ধতির তুলনায় অনেক সুবিধা রয়েছে এবং প্রক্রিয়াকরণের জটিলতায় উল্লেখযোগ্য হ্রাসের দিকে নিয়ে যায়। এই প্রক্রিয়াটি স্বয়ংচালিত এবং ট্র্যাক্টর বৈদ্যুতিক সরঞ্জাম উত্পাদনে শ্যাফ্ট তৈরিতে দুর্দান্ত সাফল্যের সাথে ব্যবহৃত হয়।

কেন্দ্রবিহীন পদ্ধতিতে, উৎস উপাদান অবশ্যই একটি ক্রমাঙ্কিত এবং সাবধানে সোজা বার হতে হবে। প্রথম অপারেশন - খাদ সম্পূর্ণ বাঁক একটি বার মেশিনে বাহিত হয়। বাঁক নেওয়ার সময় লম্বা শ্যাফ্টগুলিকে বাঁকানো এড়াতে, পরেরটি বেলন স্থির বিশ্রাম দ্বারা সমর্থিত হয়। পরবর্তী শ্যাফ্ট প্রসেসিং অপারেশনগুলিতে, কেন্দ্রবিহীন গ্রাইন্ডিং মেশিনে প্রাথমিক গ্রাইন্ডিং করা হয়, এবং প্রথম অপারেশনগুলি পরপর দুই বা তিনটি মেশিনে পণ্যের ফিড দিয়ে সঞ্চালিত হয়।

ভবিষ্যতে, corrugation ঘূর্ণিত হয়. স্বয়ংচালিত এবং ট্র্যাক্টর বৈদ্যুতিক সরঞ্জাম উত্পাদনের এই অপারেশনটি অন্যান্য বৈদ্যুতিক প্রকৌশল প্ল্যান্টে কীভাবে করা হয় তার থেকে আলাদাভাবে পরিচালিত হয়েছিল। ব্যাসের সঠিক মাত্রা নিশ্চিত করতে এবং বিভিন্ন শ্যাফ্টের চাপের একই শক্তি বজায় রাখতে, পরেরটি, রোলিং করার আগে, অবশ্যই তাদের ব্যাস বরাবর গ্রাউন্ড করা উচিত, যখন মাত্রাগুলি তৃতীয় নির্ভুলতা শ্রেণী অনুসারে বজায় রাখা হয়েছিল। রোলিং অপারেশন একটি শক্তিশালী অনুভূমিক টাইপ থ্রেড রোলিং মেশিনে সঞ্চালিত হয়। এই ঘূর্ণায়মান পদ্ধতির খুব উচ্চ উত্পাদনশীলতা ছাড়াও, ঢেউতোলা সম্পূর্ণ সরলতাও নিশ্চিত করা হয়, যা কিছু মেশিন ডিজাইনে একেবারে প্রয়োজনীয়।

প্রকৃতপক্ষে, যদি রটার কোরটি একটি ঢেউতোলা শ্যাফ্টের উপর চাপা হয়, তবে চাপ দেওয়ার প্রক্রিয়ায় এর পৃথক শীটগুলি অনিবার্যভাবে ঢেউয়ের আকৃতি এবং দিক অনুসরণ করে। অতএব, যদি corrugations অন্তত খুব সামান্য বক্রতা আছে এবং একটি খাড়া সর্পিল যেতে, তারপর কোর সব grooves corrugations এর বক্রতা পুনরাবৃত্তি করা আবশ্যক.

এটা জানা যায় যে খাঁজ আকারে বিকৃতি সম্পূর্ণরূপে অগ্রহণযোগ্য, বিশেষ করে আর্মেচারের মেশিন উইন্ডিং সহ। নোঙর হলে এমনটা ভাবা উচিত নয় বৈদ্যুতিক মেশিনতির্যক খাঁজ থাকতে হবে, তারপর ঢালের একটি সংশ্লিষ্ট ঢাল থাকতে পারে। প্রকৃতপক্ষে, ব্যতিক্রম ছাড়া আর্মেচার এবং রোটারের সমস্ত ডিজাইনের জন্য, ঢেউতোলা যতটা সম্ভব সোজা হওয়া উচিত এবং প্রেসিং ডিভাইসে উপযুক্ত প্রবণ গাইড ছুরিগুলি ব্যবহার করে প্রেসিং প্রক্রিয়া চলাকালীন খাঁজগুলির প্রয়োজনীয় বেভেল পাওয়া যায়।

প্রায়শই কারখানায় একেবারে সোজা ঢেউয়ের সাথে শ্যাফ্ট তৈরি করার ক্ষমতার অভাব একজনকে শ্যাফ্টের কোর ঠিক করার জন্য অন্য, অনেক বেশি ব্যয়বহুল পদ্ধতি ব্যবহার করতে বাধ্য করে এবং বিশেষ করে, এই উদ্দেশ্যে কীগুলি ব্যবহার করতে।

ঢেউতোলা খাদ জন্যফ্ল্যাট ডাই এবং প্রগতিশীল স্ট্রোক সহ মেশিনগুলি ব্যবহার করার প্রয়োজন নেই, তবে অন্যান্য ধরণের থ্রেড রোলিং সরঞ্জামগুলি সফলভাবে ব্যবহার করা যেতে পারে। নর্লিং করার পরে, শ্যাফ্টগুলি কেন্দ্রবিহীন গ্রাইন্ডারে গ্রাইন্ডিং অপারেশন করে, আংশিকভাবে অনুদৈর্ঘ্যের সাথে, তবে প্রধানত ট্রান্সভার্স ফিড দিয়ে।

একই সময়ে, ঢেউতোলা পৃষ্ঠের বাইরের ব্যাসটি তৃতীয় নির্ভুলতা শ্রেণির মধ্যে আকার বজায় রাখার জন্য এবং পৃথক দাঁতের শীর্ষগুলি কিছুটা নিস্তেজ করার জন্য অপরিহার্যভাবে গ্রাউন্ড করা হয়, যার ফলে প্রেস সংযোগের একই পরিমাণ টান এবং উচ্চ গুণমান নিশ্চিত হয়। .

কেন্দ্রবিহীন যন্ত্রের জন্য কেন্দ্র যন্ত্রের তুলনায় কম ক্রিয়াকলাপ প্রয়োজন, এবং, বিশেষ করে, সমস্ত সংগ্রহের ক্রিয়াকলাপ বাদ দেওয়া হয় - ওয়ার্কপিসটি কেটে ফেলা, এর প্রান্ত বাঁকানো এবং কেন্দ্রীকরণ করা। এই ক্ষেত্রে ব্যবহৃত সরঞ্জামগুলির উত্পাদনশীলতাও বেশি। শ্যাফ্ট টার্নিংয়ের জন্য একটি বার-টার্নিং মেশিনের জন্য মাল্টি-কাটিং লেদ থেকে শ্রমিকের কম রক্ষণাবেক্ষণের প্রয়োজন হয়। উভয় পদ্ধতি দ্বারা প্রাপ্ত শ্যাফ্টগুলির গুণমান প্রায় একই। শ্যাফ্টের কেন্দ্রবিহীন যন্ত্রের সাথে তাদের দৈর্ঘ্য বরাবর বেশ কয়েকটি প্রান্ত রয়েছে, তাদের বীটের মানগুলি প্রয়োজনীয় সহনশীলতার মধ্যে বজায় রাখা যেতে পারে।

এছাড়াও আপনি আগ্রহী হতে পারে:

মিশ্র ব্যক্তিত্বের ব্যাধি: কারণ, লক্ষণ, প্রকার ও চিকিৎসা

GTA 4 নিয়ন্ত্রণ সেটিংস

জিটিএ অনলাইনে চোরাচালান সম্পর্কিত প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

LSPDFR - পুলিশে স্বাগতম

গ্র্যান্ড থেফট অটো সান আন্দ্রেয়াসের বিশাল মানচিত্র এবং এর গোপনীয়তা