ריסוס פלזמה (או, במילים אחרות, מתכת דיפוזיה) שיטה יעילהשינויים בתכונות הפיזיקליות והמכניות, כמו גם במבנה המשטח הראשי. לכן, הוא משמש לעתים קרובות למטרות דקורטיביות ולהגברת העמידות של המוצר הסופי.

העיקרון של ריסוס פלזמה

כמו שיטות מסורתיות של ציפוי משטח, במהלך מתכת דיפוזיה, שכבה של מתכת אחרת או סגסוגת מופקדת על פני המתכת, שיש לה את התכונות הדרושות לשימוש הבא של החלק - צבע רצוי, עמידות בפני קורוזיה, קשיות. ההבדלים הם כדלקמן:

- פלזמה בטמפרטורה גבוהה (5000 - 6000 מעלות צלזיוס) מאיצה משמעותית את תהליך הציפוי, שיכול להיות שברירי שנייה.

- במהלך מתכת דיפוזיה בסילון פלזמה, אלמנטים כימיים מהגז שבו מתבצע הטיפול יכולים להתפזר גם לשכבות הפנים של המתכת. לפיכך, על ידי התאמת ההרכב הכימי של הגז, ניתן להשיג ריווי משטח משולב של המתכת עם אטומים של היסודות הנדרשים.

- אחידות הטמפרטורה והלחץ בתוך סילון הפלזמה מבטיחה איכות גבוהה של הציפויים הסופיים, דבר שקשה מאוד להשיג בשיטות מתכת מסורתיות.

- ריסוס פלזמה מאופיין בזמן תהליך קצר במיוחד. כתוצאה מכך, לא רק הפרודוקטיביות עולה, אלא גם התחממות יתר, חמצון ותופעות משטח בלתי רצויות אחרות מתבטלות.

התקנות עבודה ליישום התהליך

מכיוון שלרוב משתמשים בפריקה חשמלית להפעלת פלזמה בטמפרטורה גבוהה - קשת, ניצוץ או דופק - הציוד המשמש לשיטת השקיעה זו כולל:

- מקור יצירת פריקה: גנרטור בתדר גבוה או ממיר ריתוך;

- תא אטום עובד שבו מניחים את חומר העבודה שיש לבצע מתכת;

- מאגר לגז, שבאטמוספרה תיווצר פלזמה בטמפרטורה גבוהה;

- יחידת שאיבה או ואקום המספקת את הלחץ הדרוש לשאיבת מדיום העבודה או ליצירת הוואקום הנדרש;

- מערכות בקרת תהליכים.

פעולתו של לפיד פלזמה המבצע ריסוס פלזמה מתרחשת באופן הבא. חלק מרוסס מקובע בתא אטום, ולאחר מכן מתרגשת פריקה חשמלית בין משטחי האלקטרודה העובדת (הכוללת את האלמנטים המרוססים) לבין חומר העבודה. במקביל, תווך נוזלי או גז נשאב דרך אזור העבודה בלחץ הנדרש. מטרתו היא לדחוס את אזור הפריקה, ובכך להגדיל את הצפיפות הנפחית של הכוח התרמי שלו. פלזמה מרוכזת מאוד מספקת אידוי ממדי של מתכת האלקטרודה ובו זמנית יוזמת פירוליזה של המדיום המקיף את חומר העבודה. כתוצאה מכך, על פני השטח נוצרת שכבה בהרכב הכימי הרצוי. על ידי שינוי מאפייני הפריקה - זרם, מתח, לחץ - ניתן לשלוט בעובי, כמו גם במבנה הציפוי המופקד.

תהליך מתכת הדיפוזיה בוואקום מתרחש באופן דומה, אלא שדחיסת הפלזמה מתרחשת עקב הפרש הלחצים בתוך ומחוץ לעמוד שלו.

ציוד טכנולוגי, חומרים מתכלים

בחירת חומר האלקטרודה תלויה במטרת התצהיר ובסוג המתכת המעובדת. לדוגמה, עבור חותמות התקשות, האלקטרודות היעילות ביותר עשויות מסגסוגות ברזל-ניקל, אשר מסווגות בנוסף באלמנטים כגון כרום, בורון וסיליקון. כרום מגביר את עמידות הבלאי של הציפוי, בורון - קשיות, וסיליקון - צפיפות ציפוי הגימור.

בעת מתכת למטרות דקורטיביות, הקריטריון העיקרי לבחירת המתכת של האלקטרודה העובדת הוא תצורת המשטח המרוסס, כמו גם מראה חיצוני. ריזור נחושת, למשל, מתבצע באמצעות אלקטרודות נחושת אלקטרודות M1.

מרכיב מבני חשוב בתהליך הוא הרכב המדיום. לדוגמה, אם יש צורך להשיג ניטרידים וקרבידים בעלי עמידות גבוהה בשכבה המרוססת, חייבת להיות מדיה אורגנית המכילה פחמן או חנקן בגז.

לאחר טיפול של הציפוי המוגמר

בשל אופי התהליך, לא תמיד צפיפות השכבה המותזת וחוזק ההידבקות שלה למתכת הבסיס מספיקים על מנת להבטיח את עמידות הציפוי. לכן, לעתים קרובות לאחר עיבוד, החלק נתון להמסת פני השטח שלאחר מכן באמצעות להבת אוקסי-אצטילן, או בתנורים תרמיים. כתוצאה מכך, צפיפות הציפוי עולה פי כמה. לאחר מכן, המוצרים נטחנים ומלוטשים באמצעות כלי קרביד.

בהתחשב בגימור הבא של המוצר, עובי שכבת המתכת לאחר העיבוד נחשב לפחות 0.8 - 0.9 מ"מ.

כדי להעניק לחלק את תכונות החוזק הסופי, הוא מרוווה ומחכך באמצעות המשטרים הטכנולוגיים המומלצים למתכת הבסיס.

ריסוס פלזמה מגביר את עמידות החום, עמידות הבלאי וקשיות המוצרים, מגביר את יכולתם לעמוד בפני תהליכי קורוזיה, וריסוס למטרות דקורטיביות משפר משמעותית את מראה החלקים.

המגבלות של טכנולוגיית הדיפוזיה ריסוס פלזמההמורכבות המוגזמת של תצורת חומר העבודה, כמו גם המורכבות היחסית של המתקנים שבהם נעשה שימוש, נחשבים.

עם דרישות נמוכות לאחידות השכבה המתקבלת, אתה יכול להשתמש יותר התקנות פשוטות, מזכיר מבחינה מבנית ריתוך מכשירים חצי אוטומטיים. במקרה זה, ריסוס פלזמה מתבצע בבועת אוויר, שנוצרת כאשר המדחס נושף את אזור הטיפול. האלקטרודות, הכוללות את המתכת המרוססת, נעות ברצף לאורך קו המתאר של המוצר. כדי לשפר את ההידבקות של המתכת המרוססת עם הבסיס, חומר מילוי מוכנס גם לאזור הריסוס.

אם אתה מוצא שגיאה, אנא סמן קטע טקסט ולחץ Ctrl+Enter.

17.1. סיווג סוגי ריסוס תרמי.

ריסוס תרמי הינו תהליך ציפוי המבוסס על חימום החומר למצב נוזלי והתזתו על גבי המוצר – המצע באמצעות סילון גז.

ציפויים מיושמים ללא עלייה משמעותית בטמפרטורת המצע, מה שמבטל את המראה של דפורמציה של החלקים המרוססים.

ניתן לחלק את הריסוס התרמי לשתי קבוצות (איור 17.1):

1) להבה;

2) גז-חשמלי.

אורז. 17. 1. סיווג סוגי ריסוס תרמי.

1) המהות של ריסוס להבה היא להמיס את החומרים המרוססים בלהבת גז ולהתיז אותם באוויר דחוס (איור 13.2.)

אבקה, חוט מוצק וחוט או מוטות עם ליבות שטף משמשים כחומר המרוסס. כגז בעירה נעשה שימוש באצטילן, פרופאן-בוטאן, גז טבעי ועוד.. החסרונות של ריסוס להבת גז הם איכותם הנמוכה של הציפויים עקב טמפרטורת הלהבה הנמוכה, קצבי העברת חלקיקים נמוכים ותכולה גבוהה של תחמוצות ב. הציפוי.

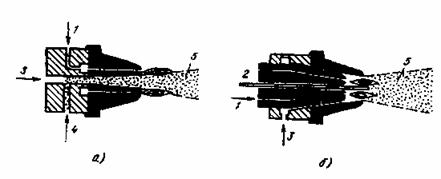

איור 17.2. שיטת ריסוס עם להבת גז:

1 - תערובת בעירה; 2 - חוט מרוסס; 3 - אוויר דחוס;

4 - אבקה מרוססת; 5 - לפיד מתכת.

2) המהות של ריסוס אלקטרו-מתכת היא להמיס את החוט בקשת חשמלית ולרסס את המתכת הנוזלית באוויר דחוס. ריסוס באוויר דחוס מביא לשחיקה משמעותית של הרכיבים ולחמצון שלהם.

אלקטרו-מתכתיים הרבה יותר קלים לניהול מאשר אלה להבה. בריסוס קשת חשמלית, חוט משמש כחומר המוצא.

מתכות בתדר גבוה, כמו קשת חשמלית, הם מכשירים מסוג חוט. חימום החוט מתבצע על ידי השראת זרמים בתדר גבוה בו. מחוללי מנורות HDTV (70-500 קילו-הרץ) משמשים כמקור כוח. הביצועים של מתכות בתדר גבוה גבוהים פי 1.5-2.5 מהביצועים של מתכות מתכתיות. החסרונות של שיטת השקיעה זו הם היעילות הנמוכה של המתקנים (15-20%), חוזק ההידבקות הנמוך יחסית של השכבה המושקעת למצע.

אורז. 17.3. תוכנית ריסוס אלקטרו-מתכת:

a - קשת חשמלית, b - בתדירות גבוהה: 1.3 - חוט מרוסס; 2 - אוויר דחוס; 4 - משרן; 5 - לפיד מתכת.

17.2. המהות של ריסוס פלזמה.

אחת משיטות הציפוי בעלות ביצועים גבוהים המשתמשת בפלזמה בטמפרטורה נמוכה היא ריסוס פלזמה.

המושג הפיזי של "פלזמה" הוצג ב 1923 . לנגמר לייעד את המצב הגזי, שבו גזים הופכים מוליכים עקב יינון של אטומים. במהלך ריסוס פלזמה, אלקטרונים, יונים וחלקיקים ניטרליים מתרחשים בסיל. כדי ליינן את הפלזמה משתמשים בקשת חשמלית, וכדי להעלות את הטמפרטורה דוחסים את הקשת, מה שמעלה בחדות את הטמפרטורה שלה. טמפרטורת פלזמה של ארגון מגיעה ל-20000-23000 C. ריסוס פלזמה נמצא בשימוש נרחב באותם ענפי הנדסת מכונות שבהם יש צורך להגן על חלקי מכונות מפני בלאי אינטנסיבי על ידי יישום סגסוגות עמידות שונות, להגביר את הביצועים של חלקי הבלאי מספר פעמים, להגן על חלקים מקורוזיה, שחיקה, קוויטציה, בלאי שוחקים, זעזועים תרמיים וכו'. עובי השכבות המופקדות משתנה בין 0.03 מ"מ עד כמה מילימטרים.

לציפויים מרוססים יש את היתרונות הבאים: צפיפות גבוהה; הידבקות חזקה לחומר הבסיס; משטח חלקריסוס, שאינו דורש עיבוד שבבי (שחזה); צריכה נמוכה יחסית של חומר מרוסס בהשוואה לשיטות אחרות.

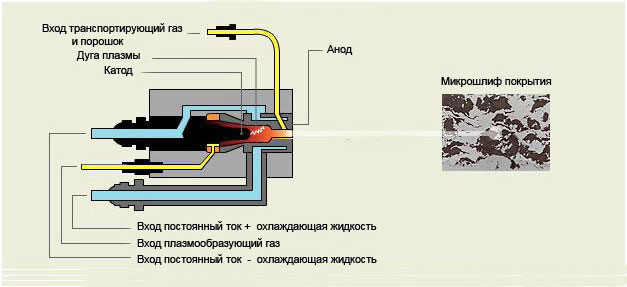

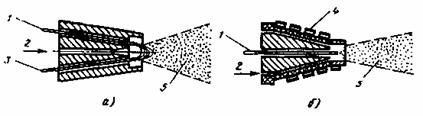

איור 17.4. תוכניות ריסוס פלזמה.

א - אספקת החומר המרוסס לתוך סילון הפלזמה דרך הזרבובית; ב - אותו הדבר מאחורי קטע הזרבובית; c - מתכת פלזמה עם חוט קשת תלוי; 1 - קלט גז; 2 - כניסת מים; 3 - חוט אלקטרודה; 4 - אספקת אבקה; 5 - לפיד מתכת.

מתכת עם חוט מתבצעת על ידי קשת עצמאית או תלויה.

תערובות ארגון, חנקן, אמוניה, הליום וארגון-מימן משמשים כגזים היוצרים פלזמה. הגז הטוב ביותר להגנה על אלקטרודת הטונגסטן הוא ארגון הגז האינרטי.

החומרים המרוססים עשויים בצורת אבקה או חוט. היתרונות של ריסוס פלזמה בחומרי אבקה (בהשוואה לחומרי תיל) הם כדלקמן: אחיד יותר (ללא לאחר טיפול) ומבנה ציפוי עדין יותר; האפשרות להשיג ציפויים משולבים ומה שנקרא פסאודו-סגסוגות על ידי ערבוב אבקות מ חומרים שונים; זול.

עבור ריסוס פלזמה, אבקות כדוריות עם גרגיר של 5-100 מיקרון מתאימות ביותר.

17.3. ציוד להתזת פלזמה.

המתקן מיועד להתזת ציפויים באמצעות סילון פלזמה. ערכת ההתקנה כוללת את הרכיבים הבאים: ספק כוח DC (שלם עם מיישר או ממיר), ארון בקרה, לפיד פלזמה, מזין למינון ואספקת אבקה לאזור ההתזה וכבל חיבור.

המתקן מספק הזנת תיל או אבקה ממוכן ללפיד הפלזמה, יכולת תמרון ואפשרות ליישם ציפויים במקומות שקשה להגיע אליהם.

הריסוס מתבצע על זרם ישר ממקור כוח בעל מאפיין חיצוני מספק.

המתקן מצויד לרוב בלפיד פלזמה להתזת אבקה ידנית ולפיד פלזמה למתכת תיל.

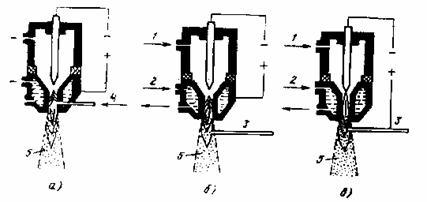

לצורך שקיעה, נעשה שימוש בקשת פלזמה עקיפה בין קתודה טונגסטן מקוררת לבין פיית נחושת (אנודה).

החלקים העיקריים של לפיד הפלזמה הם אלקטרודות - קתודה ואנודה. כאשר עובדים במדיה אינרטית, מוטות של טונגסטן טהורי בדרגות VT 10 ו-VT 15 ודרגות VT 30, VT 50, VRN lanthanated טונגסטן כיתה VL או ספלי טונגסטן טהור משמשים כחומר הקתודה. במקרה של שימוש באמצעי יצירת פלזמה המכילים חמצן או חנקן, מומלץ להשתמש בסגסוגות מרוכבות כחומר של האלקטרודה הבלתי מתכלה.

פלזמטרונים מסווגים:

1) בשיטת ייצוב קשת (גז, מים ומגנטי);

2) על פי שיטת אספקת הגז (לאורך העמוד או בניצב לו), ייצוב הגז יכול להיות צירי או מערבולת. הדחיסה הגדולה ביותר של הקשת מושגת עם ייצוב מערבולת. מערכת הייצוב הצירית מספקת זרימת פלזמה למינרית והיווצרות משביעת רצון של עמודת קשת הפלזמה בתעלה של הזרבובית המוליכה חשמלית.

3) לפי סוג החומר המוזן לעמוד הקשת (חומר אבקה, חוט ומוט). השימושים הנפוצים ביותר בתרגול השקיעה הם פלזמטרונים המיועדים לעבודה עם חומרי אבקה, המאפשרים לשנות את ההרכב הכימי של הציפוי ואת התכונות הפיזיקליות והמכניות שלו בטווח רחב.

החומר המרוסס מוכנס לזרימת הפלזמה בשלוש דרכים (איור 17.4): לפני כתם האנודה של הקשת, באזור כתם האנודה של הקשת, אחרי כתם האנודה (לסילון הפלזמה). בכל אחת מהאפשרויות, החומר מוזן רדיאלית, משיקית ובכיוון האורך. נכון להיום, הדרך הנפוצה ביותר להחדרת אבקה היא להחדיר אותה לאחר כתם האנודה של הקשת (לסילון הפלזמה).

17.4. טכנולוגיית התזת פלזמה.

טכנולוגיית התזת פלזמה כוללת מספר פעולות עוקבות: הכנת אבקות והמשטח המותס, התזת ציפוי, עיבוד ציפוי ובקרת איכות.

1) הכנת אבקות. לציפוי בהתזה משתמשים באבקות בגרנולציה של 5-100 מיקרון, ובמקרים מסוימים עד 160 מיקרון. אבקות עדינות הינן מאוד היגרוסקופיות וגמישות. כדי להגביר את יכולת הזרימה שלהן לפני הריסוס, האבקות מיובשות בתנור בטמפרטורה של 70-200 0 C (בהתאם להרכב האבקה) למשך שעתיים.

לאחר הייבוש והקירור, מסננים על מסננת מכנית או רוטטת. ייבוש האבקה מתבצע לא יותר מ 2-3 שעות לפני הריסוס.

2) הכנת חלקים להתזה. הקריטריון להדבקה מספקת של הציפוי למצע הוא הכנת חלקים לפני ההתזה, המתבצעת באחת מהשיטות הבאות: הסרת שומנים, תחריט, התזת חול (חימום), עיבוד שבבי.

הסרת חלקים עם בנזין מתבצעת כדי להסיר שמן ולכלוך ממשטח המתכת.

התזת חול מנקה את פני המצע ומחספסת אותו במהלך העיבוד, מה שמגביר את טמפרטורת המגע מתחת לחלקיקים המותזים על בליטות המיקרו-חספוסים.

טיפול תרמי מספק הפעלה של משטח המצע. כאשר ריסוס באוויר, החימום עבור רוב המתכות מוגבל ל-100-200 0 C.

עיבוד שבבי נועד להשיג משטח מחוספס של המצע על ידי חיתוך או שחיקה.

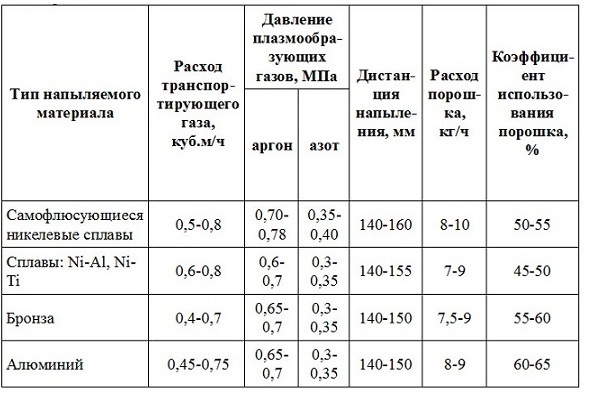

3) ציפוי. בהתאם למטרה ולחומרים המרוססים, ציפויים מרוססים במצבים הכוללים את הפרמטרים הבאים: חוזק זרם (A), מתח (V), קצב זרימת גז עבודה (m 3 /s), גודל חלקיקי אבקה (מיקרומטר), מרחק ריסוס (מ"מ).

השקיעה מתבצעת במעבר אחד של לפיד הפלזמה במהירות המספקת עובי של 15-100 מיקרון.

כדי לקבל עובי ציפוי אחיד בשולי החלקים, יש להקפיד שהסילון יוצא מקצה החלק במרחק של לפחות מחצית משלב הריסוס, וכל מעבר חייב לחפוף את הקודם ברבע. את הרוחב.

במקרה של מריחת ציפויים זורמים עצמיים, על מנת להגביר את חוזק ההדבקה של הציפויים למצע ולהפחית את הנקבוביות, הציפויים נמסים. ניתן לבצע זרימה חוזרת של ציפויים מרוססים גזיה, פלזמטרון, בכבשן, זרם בתדר גבוה ובמלח נמס.

4) בקרת איכות של ציפויים שהופקדו. שיטת הבקרה נבחרת בהתאם לתכונות הציפוי, סוג ומטרת החלק:

א) שיטת הגילוף משמשת לציפויים רכים כגון כסף. פני השטח של הציפוי מגולפים במשך 15-20 שניות לפחות. לצלקת מברשות פליז או פלדה בקוטר חוט של 0.15- 0.25 מ"מ . מהירות סיבוב מברשת 1800-2500 סל"ד. לאחר kartsevanie על פני השטח מבוקר אין לראות נפיחות והתקלפות של הציפויים.

ב) שיטת הנחת רשת של שריטות על המשטח המותס עם סכין חדה, מורחים מספר קווים מקבילים, עמוק למתכת הבסיס של המצע במרחק של 2- 3 מ"מ זה מזה ואותו מספר של קווים מקבילים, בניצב אליהם. לא אמורה להיות התנפחות והתקלפות של הציפויים על פני הציפוי.

ג) שיטת חימום. החלקים המרוססים מחוממים במשך שעה בטמפרטורה, תלוי בחומר הציפוי, עד 300 C ולאחר מכן קירור באוויר. בשל השוני במקדמי ההתפשטות התרמית, עם חוזק הדבקה חלש, הציפוי מתנפח ומתקלף חלקית.

חומרים מתכת-פולימריים בעלי סרט דק (פולימרים מתכתיים, מוצרי מתכת בציפוי פולימרי דק, מערכות רב-שכבתיות וכו') הנוצרים בטכנולוגיית ואקום מאופיינים בתכונות שירות גבוהות ומשמשים ביעילות בפתרון בעיות טכניות שונות. היישום שלהם קבע במידה רבה את ההישגים של אופטיקה, הנדסת חשמל ורדיו, טכנולוגיה כימית ומספר תעשיות אחרות. יחד עם זאת, שימוש נרחב אף יותר בשיטות ואקום פלזמה ביצירת חומרים מתכת-פולימריים בעלי סרט דק מתאפשר בעתיד הקרוב, הקשור, ראשית, בפיתוח ציוד טכני, בפיתוח ויישום של יעיל ביותר תהליכים טכנולוגיים, בפרט, עם שימוש במתקני ואקום אוטומטיים מתמשכים, ושנית, בהצלחה ניכרת בחקר דפוסי השקיעה של ציפויים מתכת ואקום ופולימרים.

המאפיין העיקרי של היווצרותם של חומרים אלה הוא התרחשותם של תהליכים פיזיקליים וכימיים מורכבים בגבול השלב, התלות שלהם בתנאים ובאופנים של שקיעת שכבה. מסיבה זו התחשבות אפילו במערכת הדו-שכבתית המתכת-פולימר הפשוטה ביותר מבחינה טכנולוגית מרמזת, במיוחד, על התחשבות במצב שכבת הפולימר הגבול כמרכיב העיקרי שלה. המבנה והמאפיינים של שכבה זו נקבעים על ידי הקינטיקה של דיפוזיה, תהליכי מגע כימיים, אשר, ככלל, יש אופי הרפיה ותלויים באופי החומרים המקיימים אינטראקציה ובפרמטרים הטכנולוגיים של היווצרות מגע דבק. נכון להיום, הצטברה כמות גדולה של חומר ניסיוני על אופי ומנגנון של אינטראקציות משטחיות, על מבנה ותכונות של שכבות גבול, ועל ההשפעה על התכונות והמאפיינים של תהליכי הממשק של אופי החומרים המקיימים אינטראקציות ותרמיים חיצוניים. השפעות מכניות. מחקרים תיאורטיים, שמטרתם העיקרית היא תיאור אנליטי של תהליכי ממשק פנים, הם פחות רבים, מה שמוסבר על ידי מורכבות התהליכים המתמשכים, השפעתם של מספר רב של גורמים, מידת ואופי ההשפעה שלהם על תהליכי הממשק לא נחקרו בפירוט.

ציפוי ואקום

ציפוי ואקום- העברת חלקיקי החומר המרוסס מהמקור (מקום העברתו לשלב הגז) אל פני החלק מתבצעת לאורך מסלולים ישרים בוואקום של 10 -2 פא ומטה (אידוי ואקום) וכן על ידי דיפוזיה והעברה הסעה בפלזמה בלחצים של 1 Pa (קריזת קתודה) ו-10 -1 -10 -2 Pa (קיעת מגנטרון ופלזמה יון). גורלו של כל אחד מחלקיקי החומר המותס בעת הפגיעה במשטח החלק תלוי באנרגיה שלו, בטמפרטורת פני השטח ובזיקה הכימית של חומרי הסרט והחלק. אטומים או מולקולות שהגיעו לפני השטח יכולים להשתקף ממנו, או להיספג ולעזוב אותו לאחר זמן מה (ספיגה), או להיספג וליצור עיבוי על פני השטח (עיבוי). באנרגיות חלקיקים גבוהות, טמפרטורת פני שטח גבוהה וזיקה כימית נמוכה, החלקיק משתקף על ידי פני השטח. טמפרטורת פני השטח של החלק, שמעליה משתקפים ממנו כל החלקיקים והסרט אינו נוצר, נקראת הטמפרטורה הקריטית של שקיעת ואקום; ערכו תלוי באופי חומרי הסרט ובפני השטח של החלק, ובמצב המשטח. בשטפים נמוכים מאוד של חלקיקים מתאדים, גם אם חלקיקים אלו נספגים על פני השטח, אך לעיתים רחוקות מתרחשים עם חלקיקים דומים אחרים, הם נספגים ואינם יכולים ליצור גרעינים; הסרט לא גדל. צפיפות השטף הקריטית של חלקיקים מתאדים עבור טמפרטורת פני שטח נתונה היא הצפיפות הנמוכה ביותר שבה החלקיקים מתעבים ויוצרים סרט. מבנה הסרטים המופקדים תלוי בתכונות החומר, במצב ובטמפרטורה של פני השטח ובקצב השקיעה. הסרטים יכולים להיות אמורפיים (זכוכיים, למשל תחמוצות, Si), רב גבישי (מתכות, סגסוגות, Si), או חד גבישי (למשל סרטים מוליכים למחצה המתקבלים על ידי אפיטקסית קרן מולקולרית). כדי לייעל את המבנה ולהפחית את הלחצים המכניים הפנימיים של הסרטים, להגביר את יציבות המאפיינים שלהם ולשפר את ההידבקות לפני השטח של מוצרים מיד לאחר השקת הריק מבלי לשבור את הוואקום, הסרטים עוברים חישול בטמפרטורות מעט גבוהות יותר מטמפרטורת פני השטח במהלך השקיעה. . לעתים קרובות, באמצעות שקיעת ואקום, נוצרים מבני סרט רב-שכבתי מחומרים שונים.

מפעלי ציפוי ואקום

משמש לתצהיר ואקום ציוד טכנולוגיפעולה לסירוגין, חצי רציפה ומתמשכת. הגדרות פעולה תקופתיתמחזור אחד של השקת סרט מתבצע עבור מספר נתון של מוצרים טעונים. מתקנים רציפים משמשים בייצור סדרתי וייצור המוני. הם משני סוגים: רב-חדרי ורב-תפקידים חד-תאיים. הראשונים מורכבים ממודולי תצהיר מסודרים ברצף, שבכל אחד מהם תצהיר של סרטים מחומרים מסוימים או שלהם טיפול בחוםושליטה. המודולים מחוברים זה לזה על ידי תאי נעילה והתקן מסוע הובלה. מתקנים חד-תאיים מרובי מצבים מכילים מספר עמדות מקרטעת (הממוקמות בתא ואקום אחד) המחוברים באמצעות התקן הובלה מסוג מסוע או סיבובי. הרכיבים והמערכות העיקריים של מתקנים לתצהיר ואקום הם מכשירים עצמאיים, ביצוע הפונקציות שצוינו:

- יצירת ואקום

- אידוי או ריסוס של חומר סרט

- הובלת חלקים

- שליטה במצבי השקת ואקום ומאפייני הסרט

- ספק כוח

ריסוס בוואקום

יישום של סרטים או שכבות על פני השטח של חלקים או מוצרים בתנאי ואקום (1.0 -1 10 -7 Pa). השקעת ואקום משמשת בטכנולוגיה המישורית של מיקרו-מעגלים מוליכים למחצה, בייצור מעגלים היברידיים של סרט דק, תוצרי פייזוטכניקה, אקוסטולאלקטרוניקה וכו' (השקעת שכבות מוליכות, דיאלקטריות, הגנה, מסכות וכו'), באופטיקה (תצהיר). של antireflection, מחזירי אור, וכו 'ציפויים), מוגבל - כאשר מתכת פני השטח של פלסטיק ו מוצרי זכוכית, צביעת חלונות לרכב. מתכות (Al, Au, Cu, Cr, Ni, V, Ti וכו'), סגסוגות (לדוגמה, NiCr, CrNiSi), תרכובות כימיות (סיליקידים, תחמוצות, בורידים, קרבידים וכו'), זכוכית מורכבת מיושמות על ידי בתצהיר ואקום. הרכב (לדוגמה, I 2 O 3 B 2 O 3 SiO 2 Al 2 O 3 CaO, Ta 2 O B 2 O 3 I 2 O 3 GeO 2), cermets.

שקיעת ואקום מבוססת על יצירת זרימה מכוונת של חלקיקים (אטומים, מולקולות או אשכולות) של החומר המושקע על פני המוצרים והתעבותם. התהליך כולל מספר שלבים: מעבר החומר או החומר המרוסס מהפאזה המעובה לשלב הגז, העברת מולקולות פאזת הגז אל פני התוצר, עיבוין על פני השטח, היווצרות וצמיחת גרעינים וכן היווצרות של סרט.

בדרך כלל, מפעל השקעת ואקום כולל את הרכיבים הבאים:

- תא עבודה שבו מופקדים סרטים;

- מקורות של חומרים מאודים או מרוססים עם מערכות אספקת החשמל והתקני הבקרה שלהם;

- מערכות פינוי וחלוקת גז המספקות את הוואקום הדרוש וארגון זרימות הגז (מורכבות ממשאבות, דליפות, שסתומים, מלכודות, אוגנים ומכסים, למדידת מהירויות ואקום וזרימת גז);

- מערכת אספקת חשמל וחסימת כל המכשירים ויחידות העבודה של ההתקנה;

- מערכת לניטור ובקרה של יחידת השקעת הוואקום, המספקת את קצב השקיעה שצוין, עובי הסרט, טמפרטורת פני השטח של חלקים, טמפרטורת חישול, תכונות פיזיקליות של סרטים (מכילה סט חיישנים המחוברים באמצעות מחשב מיקרו-מעבד בקרה עם מפעילים ופלט מידע מכשירים);

- התקני שינוע המבטיחים קלט ופלט של חלקים לתוך תא העבודה, מיקומם המדויק בתחנות ההפקדה והעברה מעמדת שיקוע אחת לאחרת בעת יצירת מערכת סרטים רב שכבתיים;

- מערכת אביזרים ו ציוד טכנולוגי(מורכב ממסכים תוך-תאיים, בולמים, מניפולטורים, מפעילים הידראוליים ופנאומטיים, מכשירי טיהור גז).

טכנולוגיות השקעת ואקום אינטנסיבית ביותר באנרגיה והופכות למוצר נישה במדינות רבות. חברות רבות מחליפות תצהיר ואקום בתצהיר פלזמה אטמוספרי פרודוקטיבי יותר ופחות יקר.

התזת ואקום תרמי.

שיטת הוואקום התרמי לייצור סרטים דקים מבוססת על חימום חומר בוואקום עד לאידוי הפעיל שלו ולעיבוי האטומים המאודים על פני המצע. היתרונות של שיטת השקעת הסרט הדק על ידי אידוי תרמי כוללים טוהר גבוה של החומר המופקד (התהליך מתבצע תחת ואקום גבוה ואולטרה-גבוה), צדדיות (מושקעים סרטים של מתכות, סגסוגות, מוליכים למחצה, דיאלקטריים) וקלות יחסית של יישום. המגבלות של השיטה הן קצב שיקוע בלתי מבוקר, אנרגיה נמוכה, משתנה ובלתי מווסתת של החלקיקים שהופקדו.

את החומר לריסוס שמים במתקן חימום (מאייד), שם הוא מתאדה בצורה אינטנסיבית בטמפרטורה גבוהה מספיק. בוואקום, שנוצר בתוך החדר על ידי משאבות מיוחדות, המולקולות של החומר המתאדה מתפשטות בחופשיות ובמהירות לתוך החלל שמסביב ומגיעות, במיוחד, לפני השטח של המצע. אם טמפרטורת המצע אינה עולה על הערך הקריטי, החומר מתעבה על המצע, כלומר הסרט גדל. בשלב הראשוני של האידוי, על מנת למנוע זיהום של הסרט עקב זיהומים הנספגים על ידי פני החומר המאוד, וכן להביא את המאייד ל טמפרטורת פעולהמנחת משמש כדי לחסום זמנית את זרימת החומר אל המצע. תלוי ב מטרה פונקציונליתסרט במהלך תהליך ההשקעה, זמן ההשקעה, עובי, התנגדות חשמליתאו אפשרות אחרת. בהגיעו לערך המוגדר של הפרמטר, המנחת שוב חוסם את זרימת החומר ותהליך צמיחת הסרט נעצר. חימום המצע באמצעות מחמם לפני השקיעה מקדם את הספיגה של אטומים הנספגים על פני השטח שלו, ובמהלך השקיעה יוצר תנאים לשיפור מבנה הסרט הגדל. מערכת שאיבה הפועלת ברציפות שומרת על ואקום בסדר גודל של 10-4 פא.

החימום של החומר המתאדה לטמפרטורות שבהן הוא מתאדה באופן אינטנסיבי מתבצע באמצעות קרן אלקטרונים או לייזר, קרינת מיקרוגל, באמצעות תנורי חימום התנגדות (בשידור ישיר זרם חשמלידרך דגימה של החומר הרצוי או העברת חום מסליל מחומם). באופן כללי, השיטה נבדלת בגיוון רב הן מבחינת שיטות חימום החומר המאוד והן בעיצובים של מאיידים.

אם נדרש להשיג סרט מחומר מרובה רכיבים, משתמשים בכמה מאיידים. מכיוון ששיעורי האידוי של רכיבים שונים שונים, די קשה להבטיח את יכולת השחזור של ההרכב הכימי של הסרטים מרובי הרכיבים שהתקבלו. לכן, השיטה של שקיעת ואקום תרמית משמשת בעיקר עבור מתכות טהורות.

ניתן לחלק את כל התהליך של שקיעת ואקום תרמית לשלושה שלבים: אידוי של אטומים של חומר, העברתם למצע ועיבוי. אידוי החומר מפני השטח מתרחש, באופן כללי, בכל טמפרטורה שאינה האפס המוחלט. אם נניח שתהליך האידוי של מולקולות (אטומים) של חומר מתרחש בתא שדפנותו מחוממות מספיק ואינן מעבות אדים (משקפים מולקולות), אז תהליך האידוי הופך לשיווי משקל, כלומר מספר המולקולות היוצאות פני השטח של החומר שווה למספר המולקולות שחוזרות לחומר. לחץ האדים המתאים למצב שיווי המשקל של המערכת נקרא לחץ האדים הרווי, או גמישותו.

תרגול מראה שתהליך שקיעת הסרט על מצע מתרחש בקצב מקובל לייצור אם לחץ האדים הרווי שווה בערך ל-1.3 Pa. הטמפרטורה של חומר שבה pi = 1.3 Pa (pi הוא לחץ האדים הרווי בטמפרטורת האידוי) נקראת הטמפרטורה המותנית Tusl. עבור חומרים מסוימים, הטמפרטורה המותנית גבוהה מנקודת ההיתוך Tm, עבור חלקם היא נמוכה יותר. אם טוסל< Тпл, то это вещество можно интенсивно испарять из твердой фазы (возгонкой). В противном случае испарение осуществляют из жидкой фазы. Зависимости давления насыщенного пара от температуры для всех веществ, используемых для напыления тонких пленок, представлены в различных справочниках в форме подробных таблиц или графиков

השלב השני של שקיעת סרט דק הוא העברת מולקולות החומר מהמאייד אל המצע. אם מובטחת תנועה ישרה ומכוונת של מולקולות אל המצע, אזי ניתן לקבל מקדם ניצול חומרים גבוה, שחשוב במיוחד בשקיעת חומרים יקרים. שאר הדברים שווים, זה גם מגביר את קצב צמיחת הסרט על המצע.

ככל שהחומר מתאדה, קצב הזרימה ודפוס הקרינה של רוב סוגי המאיידים משתנים בהדרגה. בתנאים אלה, עיבוד רציף של מצעים בלתי ניתנים להזזה מוביל לפיזור ערכי פרמטרי הסרט בתוך אצווה המעובדת במחזור ואקום אחד. כדי לשפר את יכולת השחזור, המצעים מותקנים על קרוסלת דיסק מסתובבת. עם סיבוב הקרוסלה עוברים המצעים לסירוגין וחוזרים על פני המאייד, עקב כך מפולסים תנאי השקיעה לכל מצע ומתבטלת השפעת אי היציבות הזמנית של המאייד. השלב השלישי של שקיעת סרט דק הוא שלב העיבוי של אטומים ומולקולות של חומר על פני המצע. ניתן לחלק שלב זה על תנאי לשני שלבים: במה ראשונה- מרגע ספיחה של האטומים (מולקולות) הראשונים על המצע ועד לרגע היווצרות ציפוי רציף, והשלב הסופי, בו הסרט גדל בצורה הומוגנית לעובי נתון.

ציפוי אבקה ממתכת חומרים פולימרייםהוא ללא ספק הכי מודרני ו שיטה יעילהקבלת ציפוי מגן דקורטיבי מוצרי מתכתהמשמשים בענפים שונים של הכלכלה הלאומית. נכון לעכשיו, אין אנלוגים של ציפוי אבקה בשוק, שכן יש לו יתרונות כלכליים וטכנולוגיים רבים שאין להכחישה, והכי חשוב, אינו גורם נזק לסביבה. בניגוד לצבעים נוזליים מסורתיים, צבעי אבקה אינם מכילים ממיסים בהרכבם, ולכן הם בטוחים לחלוטין הן עבור אנשים העובדים איתם והן עבור הסביבה.

האבקה המשמשת לריסוס מתכת היא תערובת של חלקיקי הגומי הקטנים ביותר ופיגמנט צביעה. בתהליך הריסוס, מרוססים חלקיקי אבקה בעלי מטען חשמלי על פני המוצר, שהוא ניטרלי. זה קורה בעזרת אקדח ריסוס אלקטרוסטטי מיוחד. לאחר סיום הריסוס, המוצר העשוי ממתכת (או חומר אחר) מועבר לחדר אחר - תא פילמור, בו מחממים ומרככים את האבקה. הצבע נמס ומתפזר על פני השטח בשכבה אחידה, וכתוצאה מכך נוצר ציפוי עמיד, עמיד ואטרקטיבי מאוד, בעל תכונות הגנה.

הטכנולוגיה של ריסוס אבקה של מתכות מתפתחת בקצב מהיר מאוד, וגוררת את הצבעים הנוזליים המסורתיים מהשוק לכל מקום. נכון לעכשיו, מתנהלת עבודה לפיתוח שיטות חדשות של ריסוס אבקה, התורמות להפצה גדולה עוד יותר שלה.

ציפוי אבקה ממתכתמאפשר לך לקבל ציפוי באיכות גבוהה מאוד, שהיא שכבת אבקה שהופקדה על פני המוצר, ולאחר מכן נמסה בתנור בטמפרטורה גבוהה.

לפיכך, ציפוי אבקה מורכב משלושה שלבים עיקריים:

- טיפול מקדים משטח והכנה להתזה. הוא מורכב מהסרת תחמוצות ומזהמים, פוספטציה והסרת שומנים כדי להבטיח הידבקות טובה ולהגן על המוצר הצבוע מפני קורוזיה.

- יישום ישיר של שכבת צבע אבקה על חלק מתכת בתא התזה.

- חימום ופילמור של שכבת האבקה בתא הפילמור, יצירת סרט חזק, קירור ואשפרה.

לציפוי אבקה של מוצרי מתכת משתמשים בקווי צביעה מיוחדים, שיכולים להיות אוטומטיים, חצי אוטומטיים וידניים. לריסוס מבנים גדולים מסופקת מערכת הובלה מיוחדת, המעבירה אותם מחדר לתא. עיקרון פעולתו הוא שהחפצים המצוירים מוזנים על עגלות או מתלים הנעים לאורך מסילות. בעזרת מערכת הובלה ניתן להבטיח תהליך ריסוס רציף אשר מעלה משמעותית את התפוקה של קווי צביעת קווים.

בתחילת תהליך ציפוי האבקה, חלקי מתכת מועמסים על מסוע ונשלחים לתא טיפול מקדים. שם הם מוזנים לתוך מטהר בן חמישה שלבים ומטופלים במטהר, פוספטינג, טיפול נגד קורוזיה, ולאחר מכן נשטפים. מים נקיים. לאחר מכן, המוצרים מיובשים בתנור מיוחד. זה נעשה על מנת למנוע לחלוטין לחות מלהיכנס פני השטח. לאחר הייבוש, המוצרים מתקררים. לאחר מכן מעבירים אותם לתא הריסוס ומרססים עליהם אבקה. בתא הפילמור הוא נמס ומתקבל ציפוי איכותי.

יש לומר זאת ציפוי אבקת מתכתמאפשר לך לקבל מאוד ציפויים איכותיים. זה מושג בשל העובדה כי בכל השלבים תהליך ייצורמתבצע ניטור מתמיד. לשם כך, הגש בקשה ציוד מודרני. לדוגמה, טומוגרף משמש לבקרה איכותית של פרמטרי פילמור והיווצרות ציפויים על פני החלקים. גם מידת המטען של צבע האבקה נשלטת, כמו גם הארקה של החלקים.

בְּ שיטת פלזמהבמהלך מריחת הציפוי, החומר המותז מחומם למצב נוזלי ומועבר למשטח לטיפול באמצעות זרימת פלזמה בטמפרטורה גבוהה. החומר לריסוס זמין בצורה של מוטות, אבקות או חוטים. דרך אבקההנפוץ ביותר.

הייחודיות של שיטת התזת הפלזמה טמונה בטמפרטורה הגבוהה (עד 50 אלף מעלות צלזיוס) של סילון הפלזמה ובמהירות הגבוהה (עד 500 מ'/שניה) של החלקיקים בסילון. חימום המשטח המותס קטן ואינו עולה על 200 מעלות.

התפוקה של ריסוס פלזמה היא 3-20 ק"ג לשעה עבור מחוללי פלזמה בהספק של 30...40 קילוואט ו-50-80 ק"ג לשעה לציוד בהספק של 150...200 קילוואט.

חוזק ההיצמדות של הציפוי למשטח החלק הוא בממוצע 10-55 מגפ"ס להפרדה, ובמקרים מסוימים עד 120 מג"פ. נקבוביות הציפוי היא בטווח של 10...15%. עובי הציפוי בדרך כלל אינו עולה על 1 מ"מ, שכן כאשר הוא גדל, נוצרים מתחים בשכבה המותזת, הנוטים להפריד בינה לבין פני החלק.

התזת פלזמה-קשת בשילוב טיפול משטח סימולטני עם מברשת מתכת מסתובבת מאפשרת להפחית את נקבוביות הציפוי ל-1-4%, ולהגדיל את עובי ההתזה הכולל ל-20 מ"מ.

גזים היוצרים פלזמה הם חנקן, הליום, ארגון, מימן, תערובותיהם ותערובת אוויר עם מתאן, פרופאן או בוטאן.

ריסוס פלזמה משתמש בחוט, לרבות סוג אבקה, אבקות ממתכות ברזליות ולא ברזליות, ניקל, מוליבדן, כרום, נחושת, תחמוצות מתכות, קרבידים של מתכת והרכביהם עם ניקל וקובלט, סגסוגות מתכות, חומרים מרוכבים (ניקל-גרפיט, ניקל). -אלומיניום וכו') ותערובות מכניות של מתכות, סגסוגות וקרבידים. וויסות אופן הריסוס מאפשר ליישם גם חומרים עקשנים וגם חומרים בעלי התכה נמוכה.

מתכות ולא מתכות (פלסטיק, לבנים, בטון, גרפיט וכו') יכולים לשמש בסיס להתזת פלזמה. ליישום ציפויים על משטחים קטנים, נעשה שימוש בשיטת ריסוס מיקרופלזמה, החוסכת את אובדן החומר המרוסס (רוחב ריסוס 1-3 מ"מ).

פרטי לפיד פלזמה

על מנת להגביר את ההדבקה של ציפויים מרוססים, להגן מפני חמצון, להפחית נקבוביות, שיטת ריסוס הפלזמה משמשת בסביבה מגינה (וואקום, חנקן, תערובת חנקן עם ארגון ומימן) ובשימוש בחרירים מיוחדים אשר לכסות את השטח שבין המרסס למשטח המטופל. כיוון מבטיח בטכנולוגיית ריסוס פלזמה הוא ריסוס על קולי.

תהליך ריסוס הפלזמה כולל 3 שלבים עיקריים:

1) הכנת פני השטח.

2) ריסוס וטיפול נוסף בציפוי לשיפור התכונות.

3) עיבוד שבבי להשגת מידות גימור.

יש לקבוע את הממדים המוקדמים של המשטחים לריסוס תוך התחשבות בעובי הריסוס וההפרשה לאחר מכן. עיבוד שבבי. מעברי פני השטח צריכים להיות חלקים, ללא פינות חדות, על מנת למנוע קילוף של הציפוי. היחס בין רוחב החריץ או קוטר החור לעומקו חייב להיות לפחות 2.

יש לנקות ביסודיות חלקים ולהסיר שומנים לפני הריסוס. חלקי תיקון עם חריצים או תעלות שומניות יש לחמם בתנור בטמפרטורה של 200-340 מעלות. למשך 2-3 שעות לאידוי השמן.

לאחר מכן, המשטח מופעל - נותן לו חספוס מסוים כדי להבטיח הידבקות. ההפעלה מתבצעת על ידי ניפוח החלק באוויר דחוס עם חומר שוחק או חיתוך חוט קרוע.

חומר השוחקים נבחר עם גודל גרגר של 80 ... 150 לפי GOST 3647, או ברזל / פלדה ירה DChK, DSK מס' 01 ... 05 לפי GOST 11964 משמש.

זריקת מתכת אינה משמשת לעיבוד פלדות עמידות בחום, עמידות בפני קורוזיה ומתכות וסגסוגות לא ברזליות, מכיוון שהיא עלולה לגרום לחמצון שלהן.

(באנר_direct2)

חספוס פני השטח להתזת פלזמה צריך להיות 10...60 Rz, המשטח צריך להיות מט.

משטחים שאינם נתונים לטיפול שוחק מוגנים במסכים. אזור זרימת האוויר חייב להיות גדול ב-5+/-2 מ"מ מהגודל הנומינלי של המשטח המותס.

חלקים דקים מקובעים במתקנים כדי למנוע מהם להתעוות במהלך העיבוד.

המרחק מהזרבובית לחומר העבודה במהלך פיצוץ שוחק צריך להיות בטווח של 80 ... 200 מ"מ, ערכים קטנים יותר נלקחים עבור חומרים קשים יותר, גדולים יותר עבור רכים. לאחר מכן, החלקים מורידים אבק על ידי נשיפה באוויר דחוס.

מרווח הזמן בין ניקוי להתזה צריך להיות לא יותר מ-4 שעות, וכאשר ריסוס אלומיניום וחומרים אחרים מתחמצנים במהירות - לא יותר משעה.

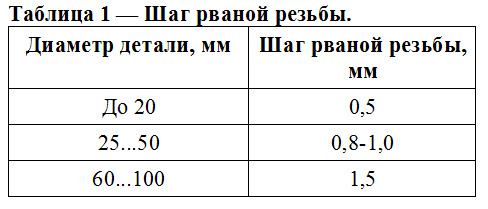

חיתוך חוט קרוע במקום פיצוץ שוחק משמש לחלקים בעלי צורה של גופי מהפכה. החוט נחתך לתוכו מַחֲרָטָהעם חותך הברגה קונבנציונלי, מקוזז מתחת לציר החלק. החוט נחתך ללא קירור במעבר אחד. גובה ההברגה נבחר לפי טבלה 1.

עבור ריסוס פלזמה, יש להשתמש באבקות מאותו חלק, צורת החלקיקים היא כדורית. גודל אופטימליחלקיקים למתכות הוא כ-100 מיקרון, ולקרמיקה - 50...70 מיקרון. אם האבקות אוחסנו במיכלים דולפים, יש לשריין אותן בטמפרטורה של 120 ... 130 מעלות למשך 1.5-2 שעות בתנור.

אותם חלקים של החלק שאינם מרוססים מוגנים על ידי אסבסט או מסכי מתכת, או על ידי ציפויים.

החימום המקדים של החלק לפני הריסוס מתבצע על ידי לפיד פלזמה לטמפרטורה של 150 ... 180 מעלות.

מצבי העיבוד נקבעים באופן אמפירי. הערכים הממוצעים של מצבי ריסוס פלזמה הם כדלקמן:

1) המרחק מהזרבובית לחלק הוא 100...150 מ"מ.

2) מהירות סילון - 3...15 מ' לדקה.

3) מהירות הסיבוב של החלק היא 10 ... 15 מ' / דקה.

4) זווית התזה - 60...90 מעלות.

העובי הכולל של הציפוי מתקבל במספר מחזורים עם חפיפה של רצועות השקיעה ב-1/3 מקוטר כתם השקיעה.

לאחר השקה, החלק מוסר מלפיד הפלזמה, מסכי מגן מוסרים ומקוררים לטמפרטורת החדר.

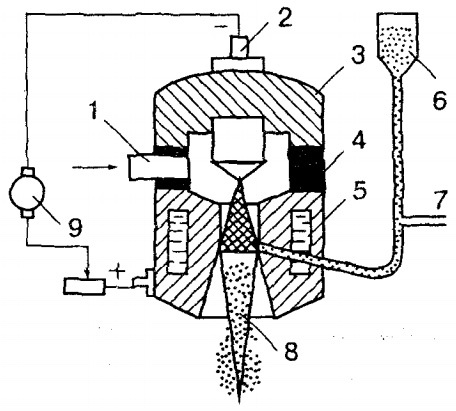

תמונה 1 - דיאגרמת מעגלריסוס אבקת פלזמה: 1 - אספקת גז פלזמה, 2 - קתודה לפיד פלזמה, 3 - בית קתודה, 4 - מבודד, 5 - בית אנודה, 6 - מזין אבקה, 7 - אספקת גז נושאת אבקה, 8 - קשת פלזמה, 9 - מקור תְזוּנָה.

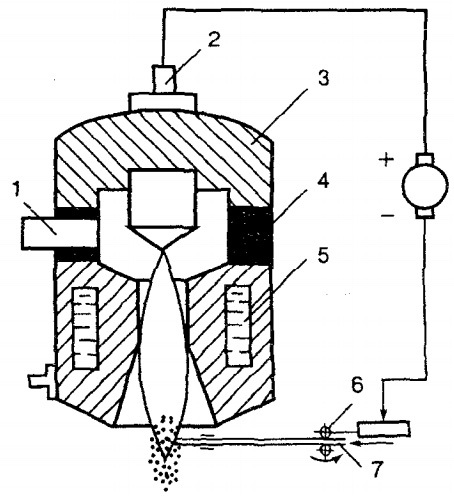

איור 2 - תרשים סכמטי של ריסוס פלזמה באמצעות חוט: 1 - אספקת גז פלזמה, 2 - קתודה לפיד פלזמה, 3 - מארז קתודה, 4 - מבודד, 5 - מארז אנודה, 6 - מנגנון הזנת חוט, 7 - מוצק או בעל ליבות שטף חוט, 8 - קשת פלזמה, 9 - מקור כוח.

איור 3 - מבנה הציפוי המרוסס בשיטת הפלזמה

כדי לשפר את איכות הציפויים המרוססים, נעשה שימוש בשיטות הבאות:

1) ריצה בגלילים תחת זרם חשמלי;

2) ריסוס עם עיבוד סימולטני עם מברשות מתכת;

3) התכה של ציפויים מסגסוגות עם זרימה עצמית. זרימה חוזרת מתבצעת באמצעות תנורים, זרם בתדר גבוה, מלחים מותכים מחוממים ומתכות, שיטות פלזמה, לייזר או להבת גז. טמפרטורת ההיתוך של ציפוי ניקל-כרום-בורון-סיליקון-פחמן היא 900..1200 מעלות.

הממדים הסופיים של חלקים לאחר ריסוס פלזמה מתקבלים על ידי הפיכה וטחינה עם קירור עם תמיסות מימיות ותחליב מים-שמן. גלגלי השחזה נבחרים מדרגת אלקטרוקורונדום E על קשר קרמי, גודל גרגר 36 ... 46, קשיות CH. מצבי השחזה הם כדלקמן: מהירות סיבוב גלגל 25...30 מ'/שניה, הזנת גלגל 5...10 מ"מ/סל"ד, מהירות סיבוב חומר 10...20 מ'/דקה, הזנת חומר 0.015...0.03 מ"מ/ dv.h.

יתרה מכך, הבקרה הסופית מתבצעת, אם יש סדקים, דלמינציה, סיכונים, שחור על פני החלק עם ריסוס, מידות הגימור לא נשמרות, אז החלק מוחזר לתיקון פגמים (לא יותר מפעם אחת), בעוד יש להגדיל את שטח הריסוס ב-10 ...15 מ"מ סביב ההיקף.

איך להבין: האם החתלתול יהיה רך?

איזה סוג של אלכוהול קל אפשר לשתות לנשים בהריון: ההשלכות של השתייה

מדוע הרגליים מתנפחות בקרסוליים ובקרסוליים של הרגליים אצל נשים בהריון: סיבות ודרכי טיפול

החתונה של הנסיך הארי ומייגן מרקל: פרטים שערורייתיים וסודיים של הנישואים (תמונה) הנישואים העתידיים של הנסיך הארי שנה NTV

איך סוגרים שזיפים לבנים לחורף