בְּ שיטת פלזמהבמהלך מריחת הציפוי, החומר המותז מחומם למצב נוזלי ומועבר למשטח לטיפול באמצעות זרימת פלזמה בטמפרטורה גבוהה. החומר לריסוס זמין בצורה של מוטות, אבקות או חוטים. שיטת אבקההנפוץ ביותר.

הייחודיות של שיטת התזת הפלזמה טמונה בטמפרטורה הגבוהה (עד 50 אלף מעלות צלזיוס) של סילון הפלזמה ובמהירות הגבוהה (עד 500 מ"ש) של החלקיקים בסילון. חימום המשטח המותס קטן ואינו עולה על 200 מעלות.

בטקסט זה, אנו מניחים שלסרט הדק יש עובי מכמה ננומטרים עד כ-100 מיקרומטר. לאחר מכן ניתן לחרוט את הסרט באופן מקומי באמצעות התהליכים המתוארים בחלקי הליטוגרפיה והתחריט של מדריך זה. החומר המוצק הוא בדרך כלל לא המוצר היחיד שנוצר מהתגובה. תוצרי לוואי יכולים לכלול גזים, נוזלים ואפילו מוצקים אחרים.

המשותף לכל התהליכים הללו הוא שהחומר המושקע מועבר פיזית למצע. במילים אחרות, אין תגובה כימית שיוצרת את החומר על המצע. זה לא לגמרי נכון לתהליכי יציקה, אם כי יותר נוח לחשוב עליהם כך.

התפוקה של ריסוס פלזמה היא 3-20 ק"ג לשעה עבור מחוללי פלזמה בהספק של 30...40 קילוואט ו-50-80 ק"ג לשעה לציוד בהספק של 150...200 קילוואט.

חוזק ההיצמדות של הציפוי למשטח החלק הוא בממוצע 10-55 מגפ"ס להפרדה, ובמקרים מסוימים עד 120 מג"פ. נקבוביות הציפוי היא בטווח של 10...15%. עובי הציפוי בדרך כלל אינו עולה על 1 מ"מ, שכן כאשר הוא גדל, נוצרים מתחים בשכבה המותזת, הנוטים להפריד בינה לבין פני החלק.

שקיעת אדים כימית

זה רחוק מלהיות רשימה מלאהכי הטכנולוגיה מתפתחת כל הזמן. בתהליך זה שמים את המצע בכור שאליו מוזנת סדרת גזים. העיקרון הבסיסי של התהליך הוא שבין גזי המקור יש תגובה כימית. התוצר של תגובה זו הוא חומר מוצק שמתעבה על כל המשטחים בתוך הכור.

הבעיות העיקריות של התהליך הן טמפרטורת השקיעה הגבוהה וקצב השקיעה האיטי יחסית. עם זאת, איכות הסרטים, ככלל, גרועה יותר מהתהליכים המתקדמים בטמפרטורות גבוהות יותר. ניתן ליישם מגוון חומרים בטכנולוגיה זו, אולם חלקם פחות פופולריים במפעלים בשל תוצרי לוואי מסוכנים שנוצרו במהלך העיבוד. עם זאת, איכות החומר משתנה מתהליך לתהליך כלל טובהוא שטמפרטורת תהליך גבוהה יותר מייצרת חומר עם איכות גבוהה יותר ופחות פגמים.

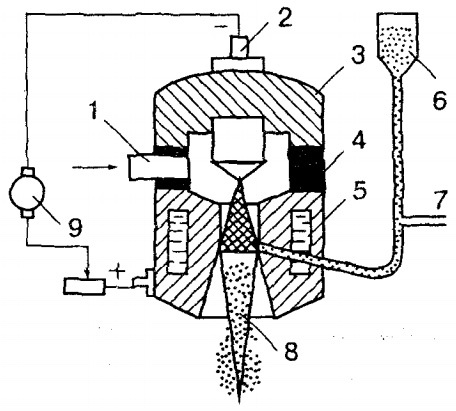

התזת פלזמה-קשת בשילוב טיפול משטח סימולטני עם מברשת מתכת מסתובבת מאפשרת להפחית את נקבוביות הציפוי ל-1-4%, ולהגדיל את עובי ההתזה הכולל ל-20 מ"מ.

גזים היוצרים פלזמה הם חנקן, הליום, ארגון, מימן, תערובותיהם ותערובת אוויר עם מתאן, פרופאן או בוטאן.

תהליך זה מכונה גם "ציפוי אלקטרוני" והוא מוגבל בדרך כלל לחומרים מוליכים חשמלית. קיימות בעצם שתי טכנולוגיות ציפוי: ציפוי אלקטרוניועיבוד כימי. בתהליך האלקטרוני מניחים את המצע בתמיסה נוזלית. כאשר מופעל פוטנציאל חשמלי בין האזור המוליך על המצע לבין האלקטרודה הנגדית בנוזל, מתרחש תהליך חיזור כימי, וכתוצאה מכך היווצרות של שכבת חומר על המצע, ובדרך כלל, יצירה מסוימת של גז ליד הדלפק. אֶלֶקטרוֹדָה.

ריסוס פלזמה משתמש בחוט, לרבות סוג אבקה, אבקות ממתכות ברזליות ולא ברזליות, ניקל, מוליבדן, כרום, נחושת, תחמוצות מתכות, קרבידים של מתכת והרכביהם עם ניקל וקובלט, סגסוגות מתכות, חומרים מרוכבים (ניקל-גרפיט, ניקל). -אלומיניום וכו') ותערובות מכניות של מתכות, סגסוגות וקרבידים. וויסות אופן הריסוס מאפשר ליישם גם חומרים עקשנים וגם חומרים בעלי התכה נמוכה.

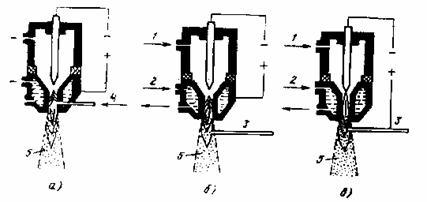

תהליך השקיעה הכימי משתמש בתמיסה כימית מורכבת יותר שבה התצהיר מתרחש באופן ספונטני על כל משטח שיוצר פוטנציאל אלקטרוכימי גבוה מספיק עם התמיסה. תהליך זה רצוי מכיוון שאינו דורש פוטנציאל חשמלי חיצוני ואינו נמצא במגע עם המצע במהלך העיבוד. למרבה הצער, קשה גם לשלוט בעובי הסרט ובאחידות. האיור שלהלן מציג תרשים של מתקן ציפוי אופייני.

תהליך שיקוע האלקטרוני מתאים להכנת סרטים של מתכות כגון נחושת, זהב וניקל. השקיעה נשלטת בצורה הטובה ביותר כאשר משתמשים בפוטנציאל חשמלי חיצוני, עם זאת, טבילה באמבט נוזלי דורשת מגע חשמלי עם המצע. בכל תהליך, פני השטח של המצע חייבים להיות בעלי ציפוי מוליך חשמלי לפני השקיעה.

מתכות ולא מתכות (פלסטיק, לבנים, בטון, גרפיט וכו') יכולים לשמש בסיס להתזת פלזמה. ליישום ציפויים על משטחים קטנים, נעשה שימוש בשיטת ריסוס מיקרופלזמה, החוסכת את אובדן החומר המרוסס (רוחב ריסוס 1-3 מ"מ).

התקנות עובדות לביצוע התהליך

איור 2: הגדרה אופיינית ל- electrodeposition. בתהליך זה, סדרה של גזים מוכנסת לכור מחומם אינדוקציה שבו רק המצע מחומם. טמפרטורת המצע צריכה להיות בדרך כלל לפחות 50% מנקודת ההיתוך של החומר שיש להפקיד. היתרון באפיטקסיה הוא קצב הצמיחה הגבוה של החומר, המאפשר ליצור סרטים בעובי משמעותי. Epitaxy היא טכנולוגיה בשימוש נרחב לייצור סיליקון על מצעים מבודדים. טכנולוגיה זו משמשת בעיקר לשקיעת סיליקון.

פרטי לפיד פלזמה

על מנת להגביר את ההדבקה של ציפויים מרוססים, להגן מפני חמצון, להפחית נקבוביות, שיטת ריסוס הפלזמה משמשת בסביבה מגינה (וואקום, חנקן, תערובת חנקן עם ארגון ומימן) ובשימוש בחרירים מיוחדים אשר לכסות את השטח שבין המרסס למשטח המטופל. כיוון מבטיח בטכנולוגיית ריסוס פלזמה הוא ריסוס על קולי.

האיור שלהלן מציג את הסכימה של כור אפיטקסיאלי אופייני לשלב אדים. איור 3: כור אפיציאלי אופייני לשלב אדים בקיר קר. תהליכים מסוימים דורשים חשיפה לטמפרטורה גבוהה למצע, בעוד שאחרים אינם דורשים חימום משמעותי של המצע. תהליכים מסוימים יכולים לשמש אפילו לביצוע שקיעה סלקטיבית בהתאם לפני השטח של המצע.

זוהי אחת הטכנולוגיות הבסיסיות ביותר לתצהיר. זהו פשוט החמצון של פני המצע באווירה עשירה בחמצן. זוהי גם טכנולוגיית השקיעה היחידה שבאמת סופגת חלק מהמצע כשהוא נכנס פנימה. צמיחת הסרט נרפא על ידי דיפוזיה של חמצן לתוך המצע, מה שאומר שגידול הסרט הוא למעשה למטה לתוך המצע. ככל שעובי השכבה המחומצנת עולה, דיפוזיה של חמצן למצע הופכת קשה יותר, וכתוצאה מכך נוצר קשר פרבולי בין עובי הסרט וזמן החמצון עבור סרטים העבים מ-100 ננומטר בערך.

תהליך ריסוס הפלזמה כולל 3 שלבים עיקריים:

1) הכנת פני השטח.

2) ריסוס וטיפול נוסף בציפוי לשיפור התכונות.

3) שיקום מכנילהגיע לממדים הסופיים.

יש לקבוע את הממדים המוקדמים של המשטחים לריסוס תוך התחשבות בעובי הריסוס וההפרשה לעיבוד שבהמשך. מעברי פני השטח צריכים להיות חלקים, ללא פינות חדות, על מנת למנוע קילוף של הציפוי. היחס בין רוחב החריץ או קוטר החור לעומקו חייב להיות לפחות 2.

תהליך זה מוגבל באופן טבעי לחומרים שניתן לחמצן, והוא יכול ליצור רק סרטים שהם תחמוצות של החומר הזה. זהו התהליך הקלאסי המשמש ליצירת סיליקון דו חמצני על מצע סיליקון. התרשים שלהלן מציג את הפריסה של תנור חמצון צלחת טיפוסי.

שקיעת אדים פיזית

הוא משמש בדרך כלל ליצירת סרטים המשמשים לבידוד חשמלי או המשמשים לשאר תהליכים טכנולוגייםבהמשך רצף התהליך. איור 4: תנור חמצון פרוסות טיפוסי. שתי הטכנולוגיות החשובות ביותר הן אידוי וריסוס.

יש לנקות ביסודיות חלקים ולהסיר שומנים לפני הריסוס. חלקי תיקון עם חריצים או תעלות שומניות יש לחמם בתנור בטמפרטורה של 200-340 מעלות. למשך 2-3 שעות לאידוי השמן.

לאחר מכן, המשטח מופעל - נותן לו חספוס מסוים כדי להבטיח הידבקות. ההפעלה מתבצעת על ידי ניפוח החלק באוויר דחוס עם חומר שוחק או חיתוך חוט קרוע.

הבחירה בשיטת התצהיר במקרים רבים יכולה להיות שרירותית ועשויה להיות תלויה יותר באיזו טכנולוגיה זמינה עבור החומר המסוים באותו זמן. במהלך האידוי מניחים את המצע בתא ואקום, המכיל גם גוש חומר להפקדה. לאחר מכן מחממים את חומר המוצא עד שהוא מתחיל לרתוח ולהתאדות. הוואקום נחוץ כדי לאפשר למולקולות להתאדות בחופשיות בתא, והן מתעבות לאחר מכן על כל המשטחים. עיקרון זה זהה לכל טכנולוגיות האידוי, רק השיטה המשמשת לחימום שונה מחומר המקור.

חומר השוחקים נבחר עם גודל גרגר של 80 ... 150 לפי GOST 3647, או ברזל / פלדה ירה DChK, DSK מס' 01 ... 05 לפי GOST 11964 משמש.

זריקת מתכת אינה משמשת לעיבוד פלדות עמידות בחום, עמידות בפני קורוזיה ומתכות וסגסוגות לא ברזליות, מכיוון שהיא עלולה לגרום לחמצון שלהן.

(באנר_direct2)

חספוס פני השטח להתזת פלזמה צריך להיות 10...60 Rz, המשטח צריך להיות מט.

ציוד טכנולוגי, חומרים מתכלים

ישנן שתי טכנולוגיות אידוי פופולריות, אידוי קרן אלקטרונים ואיוד התנגדות, שכל אחת מהן מתייחסת לשיטת חימום. באידוי קרן אלקטרונים, קרן האלקטרונים מכוונת אל חומר המקור, וגורמת לחימום ולאידוי מקומיים. באידוי התנגדות, סירת הטונגסטן המכילה את חומר הגלם מחוממת חשמלית עם זרם גדול לאידוי החומר. חומרים רבים מגבילים מבחינת איזו שיטת אידוי ניתן להשתמש, אשר בדרך כלל קשורה למאפייני שינוי הפאזה של אותו חומר.

משטחים שאינם נתונים לטיפול שוחק מוגנים במסכים. אזור זרימת האוויר חייב להיות גדול ב-5+/-2 מ"מ מהגודל הנומינלי של המשטח המותס.

חלקים דקים מקובעים במתקנים כדי למנוע מהם להתעוות במהלך העיבוד.

המרחק מהזרבובית לחומר העבודה במהלך פיצוץ שוחק צריך להיות בטווח של 80 ... 200 מ"מ, ערכים קטנים יותר נלקחים עבור חומרים קשים יותר, גדולים יותר עבור רכים. לאחר מכן, החלקים מורידים אבק על ידי נשיפה באוויר דחוס.

האיור שלהלן מציג תרשים של מערכת אידוי קרן אלקטרונים טיפוסית. איור 5: מערכת אופיינית לאידוי קרן אלקטרונים של חומרים. האטומיזציה היא טכנולוגיה שבה חומר משתחרר ממקור בטמפרטורה נמוכה בהרבה מאשר אידוי. המצע ממוקם בתא ואקום עם חומר המקור, הנקרא המטרה, ומכניסים גז אינרטי בלחץ נמוך. היונים מואצים לעבר משטח המטרה, מה שגורם לאטומים של חומר המוצא להתנתק מהמטרה בצורה של אדים ולהתעבות על כל המשטחים, כולל המצע.

מרווח הזמן בין ניקוי להתזה צריך להיות לא יותר מ-4 שעות, וכאשר ריסוס אלומיניום וחומרים אחרים מתחמצנים במהירות - לא יותר משעה.

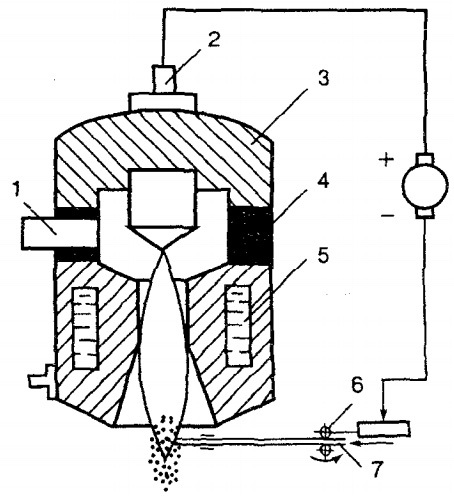

חיתוך חוט קרוע במקום פיצוץ שוחק משמש לחלקים בעלי צורה של גופי מהפכה. החוט נחתך לתוכו מַחֲרָטָהעם חותך הברגה קונבנציונלי, מקוזז מתחת לציר החלק. החוט נחתך ללא קירור במעבר אחד. גובה ההברגה נבחר לפי טבלה 1.

לגבי אידוי, העיקרון הבסיסי של האטומיזציה זהה עבור כל טכנולוגיות האטומיזציה. ההבדלים קשורים בדרך כלל לנחלה בה מתרחשת הפצצת היונים של המטרה. בתהליך זה, החומר שיש להפקיד מומס בצורה נוזלית בממס. ניתן ליישם את החומר על המצע בהתזה או דפוס. לאחר אידוי הממס, נותר סרט דק של חומר על המצע. זה שימושי במיוחד עבור חומרים פולימריים, שניתן להמיס בקלות בממיסים אורגניים, והיא טכניקה נפוצה המשמשת ליישום פוטו-רזיסט על מצעים.

עבור ריסוס פלזמה, יש להשתמש באבקות מאותו חלק, צורת החלקיקים היא כדורית. גודל אופטימליחלקיקים למתכות הוא כ-100 מיקרון, ולקרמיקה - 50...70 מיקרון. אם האבקות אוחסנו במיכלים דולפים, יש לשריין אותן בטמפרטורה של 120 ... 130 מעלות למשך 1.5-2 שעות בתנור.

העוביים שניתן ליצוק על מצע נעים בין שכבה אחת של מולקולות לעשרות מיקרומטרים. בשנים האחרונות נעשה שימוש בטכנולוגיית היציקה גם להפקת סרטים מחומרי זכוכית על גבי מצעים. תהליך ההזרקה מוצג באיור למטה.

הליהוק הוא טכנולוגיה פשוטה, אשר ניתן להשתמש בו חומרים שונים. אם אתם מתכננים להשתמש בפוטוליתוגרפיה, תשתמשו ביציקה, שהיא חלק בלתי נפרד מטכנולוגיה זו. ישנם גם חומרים מעניינים נוספים כגון פוליאמיד וזכוכית ספין שניתן ליישם באמצעות יציקה.

אותם חלקים של החלק שאינם מרוססים מוגנים על ידי אסבסט או מסכי מתכת, או על ידי ציפויים.

החימום המקדים של החלק לפני הריסוס מתבצע על ידי לפיד פלזמה לטמפרטורה של 150 ... 180 מעלות.

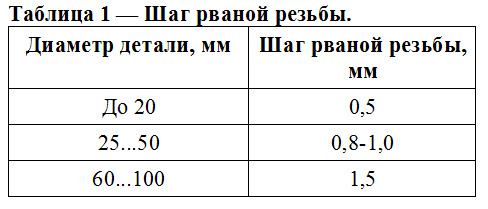

מצבי העיבוד נקבעים באופן אמפירי. הערכים הממוצעים של מצבי ריסוס פלזמה הם כדלקמן:

איור 7: תהליך ההזרקה המשמש לפוטו-רזיסט בפוטוליתוגרפיה. כיום יותר מתמיד, יצרני מוצרי צריכה משתמשים בציפויים כדי להוסיף ערך למוצריהם. בכל הנוגע לציפויים ב"אפקט מתכתי", מתכות מיוצרות בעיקר עם עמידות גבוהה בפני שחיקה וכימיקלים, בפרט משקעי כרום ונירוסטה, קרבידים מעבר וניטרידים. לא רק שהם קשים ועמידים, אלא גם ניתן להעניק להם צבעים חדשניים למטרות דקורטיביות המיושמים על משטחי מוצרי צריכה.

1) המרחק מהזרבובית לחלק הוא 100...150 מ"מ.

2) מהירות סילון - 3...15 מ' לדקה.

3) מהירות הסיבוב של החלק היא 10 ... 15 מ' / דקה.

4) זווית התזה - 60...90 מעלות.

העובי הכולל של הציפוי מתקבל במספר מחזורים עם חפיפה של רצועות השקיעה ב-1/3 מקוטר של כתם השקיעה.

ריסוס הוא לא רק טכנולוגיית הציפוי הנקייה ביותר, אלא גם מציע יתרונות רבים שאין כמותם: ריסוס במיוחד הוא חסכוני דרך יעילהייצור שיכול לספק ציפוי דק ואחיד ככל האפשר. זהו תהליך יבש בטמפרטורה נמוכה.

נוצר קשר בלתי שביר בין הסרט למצע. זה מספק צדדיות רבה יותר מאשר ציפויים אחרים שכן זוהי שכבה קרה שניתן להשתמש בה כדי להפקיד חומרים מוליכים או לא מוליכים על כל מצע כולל מתכת, קרמיקה ופלסטיק, כלומר. שעה חומרים רגישים לחום.

לאחר השקה, החלק מוסר מלפיד הפלזמה, מסכי מגן מוסרים ומקוררים לטמפרטורת החדר.

תמונה 1 - דיאגרמת מעגלריסוס אבקת פלזמה: 1 - אספקת גז פלזמה, 2 - קתודה לפיד פלזמה, 3 - בית קתודה, 4 - מבודד, 5 - בית אנודה, 6 - מזין אבקה, 7 - אספקת גז נושאת אבקה, 8 - קשת פלזמה, 9 - מקור תְזוּנָה.

בנוסף, תהליך זה אפשרי לשלוט בתצהיר, אשר ניתן לחזור על עצמו באופן אוטומטי. לכן הפתרון הזה מותאם ליצירת חומרים חדשים, ברי קיימא, קלים יותר, נקיים וחסכוניים יותר, שיחוללו מהפכה לא רק בתעשייה שלנו, אלא גם בחיי היומיום.

ציפוי ריסוס הוא אחת משיטות השקעת האדים הגמישות ביותר. חומר הציפוי מוכנס לתא הוואקום בצורה של קתודה בצורת לוח מתכת. לאחר שהתא מתרוקן, מוכנס גז תהליך. מְצוֹרָף מתח גבוהומכניסים גז. יוני הארגון החיוביים עוברים תהליך האצה על הקתודה השלילית והאטומים עפים החוצה מלוח המתכת. לאחר מכן הם נופלים על המצעים שכבר נמצאים בתא ומעבים את הרצוי ציפוי מתכתעל המצע.

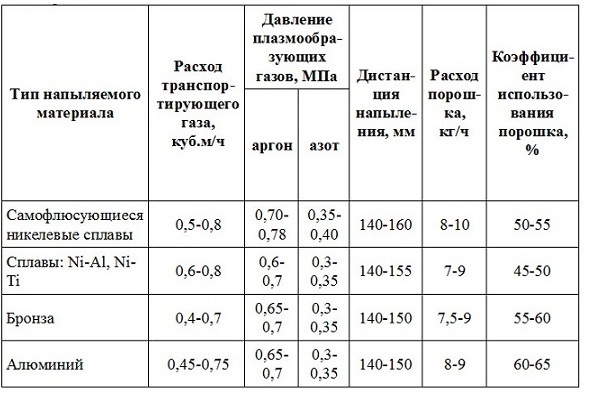

איור 2 - תרשים סכמטי של ריסוס פלזמה באמצעות חוט: 1 - אספקת גז פלזמה, 2 - קתודה לפיד פלזמה, 3 - מארז קתודה, 4 - מבודד, 5 - מארז אנודה, 6 - מנגנון הזנת תיל, 7 - מוצק או בעל ליבות שטף חוט, 8 - קשת פלזמה, 9 - מקור כוח.

איור 3 - מבנה הציפוי המרוסס בשיטת הפלזמה

כדי לשפר את איכות הציפויים המרוססים, נעשה שימוש בשיטות הבאות:

1) ריצה בגלילים תחת זרם חשמלי;

2) ריסוס עם עיבוד סימולטני עם מברשות מתכת;

3) התכה של ציפויים מסגסוגות עם זרימה עצמית. זרימה חוזרת מתבצעת באמצעות תנורים, זרם בתדר גבוה, מלחים מותכים מחוממים ומתכות, שיטות פלזמה, לייזר או להבת גז. טמפרטורת ההיתוך של ציפוי ניקל-כרום-בורון-סיליקון-פחמן היא 900..1200 מעלות.

הממדים הסופיים של חלקים לאחר ריסוס פלזמה מתקבלים על ידי הפיכה וטחינה עם קירור עם תמיסות מימיות ותחליב מים-שמן. גלגלי השחזה נבחרים מדרגת אלקטרוקורונדום E על קשר קרמי, גודל גרגר 36 ... 46, קשיות CH. מצבי השחזה הם כדלקמן: מהירות סיבוב גלגל 25...30 מ'/שניה, הזנת גלגל 5...10 מ"מ/סל"ד, מהירות סיבוב חומר 10...20 מ'/דקה, הזנת חומר 0.015...0.03 מ"מ/ dv.h.

יתרה מכך, הבקרה הסופית מתבצעת, אם יש סדקים, דלמינציה, סיכונים, שחור על פני החלק עם ריסוס, מידות הגימור לא נשמרות, אז החלק מוחזר לתיקון פגמים (לא יותר מפעם אחת), בעוד יש להגדיל את שטח הריסוס ב-10 ...15 מ"מ סביב ההיקף.

17.1. סיווג סוגי גז תרסיס תרמי.

ריסוס תרמי הינו תהליך ציפוי המבוסס על חימום החומר למצב נוזלי והתזתו על גבי המוצר – המצע באמצעות סילון גז.

ציפויים מיושמים ללא עלייה משמעותית בטמפרטורת המצע, מה שמבטל את המראה של דפורמציה של החלקים המרוססים.

ניתן לחלק את הריסוס התרמי לשתי קבוצות (איור 17.1):

1) להבה;

2) גז-חשמלי.

אורז. 17. 1. סיווג סוגי ריסוס תרמי.

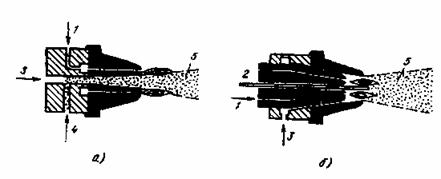

1) המהות של ריסוס להבה היא להמיס את החומרים המרוססים בלהבת גז ולהתיז אותם באוויר דחוס (איור 13.2.)

אבקה, חוט מוצק וחוט או מוטות עם ליבות שטף משמשים כחומר המרוסס. כגז בעירה נעשה שימוש באצטילן, פרופאן-בוטאן, גז טבעי ועוד. החסרונות של ריסוס להבה הם איכותם הנמוכה של הציפויים עקב טמפרטורת הלהבה הנמוכה, קצבי העברת חלקיקים נמוכים ותכולה גבוהה של תחמוצות ב- ציפוי.

איור 17.2. שיטת ריסוס עם להבת גז:

1 - תערובת בעירה; 2 - חוט מרוסס; 3 - אוויר דחוס;

4 - אבקה מרוססת; 5 - לפיד מתכת.

2) המהות של ריסוס אלקטרו-מתכת היא להמיס את החוט בקשת חשמלית ולרסס את המתכת הנוזלית באוויר דחוס. ריסוס באוויר דחוס מביא לשחיקה משמעותית של הרכיבים ולחמצון שלהם.

אלקטרו-מתכתיים הרבה יותר קלים לניהול מאשר אלה להבה. בריסוס קשת חשמלית, חוט משמש כחומר המוצא.

מתכות בתדר גבוה, כמו קשת חשמלית, הם מכשירים מסוג חוט. חימום החוט מתבצע על ידי השראת זרמים בתדר גבוה בו. מחוללי מנורות HDTV (70-500 קילו-הרץ) משמשים כמקור כוח. הביצועים של מתכות בתדר גבוה גבוהים פי 1.5-2.5 מהביצועים של מתכות מתכתיות. החסרונות של שיטת השקיעה זו הם היעילות הנמוכה של המתקנים (15-20%), חוזק ההידבקות הנמוך יחסית של השכבה המושקעת למצע.

אורז. 17.3. תוכנית ריסוס אלקטרו-מתכת:

a - קשת חשמלית, b - בתדירות גבוהה: 1.3 - חוט מרוסס; 2 - אוויר דחוס; 4 - משרן; 5 - לפיד מתכת.

17.2. המהות של ריסוס פלזמה.

אחת משיטות הציפוי בעלות ביצועים גבוהים המשתמשת בפלזמה בטמפרטורה נמוכה היא ריסוס פלזמה.

המושג הפיזי של "פלזמה" הוצג ב 1923 . לנגמר לייעד את המצב הגזי, שבו גזים הופכים מוליכים עקב יינון של אטומים. במהלך ריסוס פלזמה, אלקטרונים, יונים וחלקיקים ניטרליים מתרחשים בסיל. כדי ליינן את הפלזמה משתמשים בקשת חשמלית, וכדי להעלות את הטמפרטורה דוחסים את הקשת, מה שמעלה בחדות את הטמפרטורה שלה. טמפרטורת פלזמה של ארגון מגיעה ל-20000-23000 C. ריסוס פלזמה נמצא בשימוש נרחב באותם ענפי הנדסת מכונות שבהם יש צורך להגן על חלקי מכונות מפני בלאי אינטנסיבי על ידי יישום סגסוגות עמידות שונות, להגביר את הביצועים של חלקי הבלאי מספר פעמים, להגן על חלקים מקורוזיה, שחיקה, קוויטציה, בלאי שוחקים, זעזועים תרמיים וכו'. עובי השכבות המופקדות משתנה בין 0.03 מ"מ עד כמה מילימטרים.

לציפויים מרוססים יש את היתרונות הבאים: צפיפות גבוהה; הידבקות חזקה לחומר הבסיס; משטח חלקריסוס, שאינו דורש עיבוד שבבי (שחזה); צריכה נמוכה יחסית של חומר מרוסס בהשוואה לשיטות אחרות.

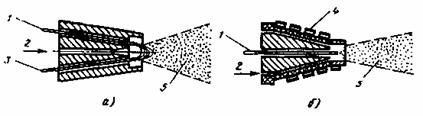

איור 17.4. תוכניות ריסוס פלזמה.

א - אספקת החומר המרוסס לתוך סילון הפלזמה דרך הזרבובית; ב - אותו הדבר מאחורי קטע הזרבובית; c - מתכת פלזמה עם חוט קשת תלוי; 1 - קלט גז; 2 - כניסת מים; 3 - חוט אלקטרודה; 4 - אספקת אבקה; 5 - לפיד מתכת.

מתכת עם חוט מתבצעת על ידי קשת עצמאית או תלויה.

תערובות ארגון, חנקן, אמוניה, הליום וארגון-מימן משמשים כגזים היוצרים פלזמה. הגז הטוב ביותר להגנה על אלקטרודת הטונגסטן הוא ארגון הגז האינרטי.

החומרים המרוססים עשויים בצורת אבקה או חוט. היתרונות של ריסוס פלזמה בחומרי אבקה (בהשוואה לחומרי תיל) הם כדלקמן: אחיד יותר (ללא לאחר טיפול) ומבנה ציפוי עדין יותר; האפשרות להשיג ציפויים משולבים ומה שנקרא פסאודו-סגסוגות על ידי ערבוב אבקות מחומרים שונים; זול.

עבור ריסוס פלזמה, אבקות כדוריות עם גרגיר של 5-100 מיקרון מתאימות ביותר.

17.3. ציוד להתזת פלזמה.

המתקן מיועד להתזת ציפויים באמצעות סילון פלזמה. ערכת ההתקנה כוללת את הרכיבים הבאים: ספק כוח DC (שלם עם מיישר או ממיר), ארון בקרה, לפיד פלזמה, מזין למינון ואספקת אבקה לאזור ההתזה וכבל חיבור.

המתקן מספק הזנת תיל או אבקה ממוכן ללפיד הפלזמה, יכולת תמרון ואפשרות ליישם ציפויים במקומות שקשה להגיע אליהם.

הריסוס מתבצע על זרם ישר ממקור כוח בעל מאפיין חיצוני מספק.

המתקן מצויד לרוב בלפיד פלזמה להתזת אבקה ידנית ולפיד פלזמה למתכת תיל.

לצורך שקיעה, נעשה שימוש בקשת פלזמה עקיפה בין קתודה טונגסטן מקוררת לבין פיית נחושת (אנודה).

החלקים העיקריים של לפיד הפלזמה הם אלקטרודות - קתודה ואנודה. כאשר עובדים במדיה אינרטית, מוטות של טונגסטן טהורי בדרגות VT 10 ו-VT 15 ודרגות VT 30, VT 50, VRN lanthanated טונגסטן כיתה VL או ספלי טונגסטן טהור משמשים כחומר הקתודה. במקרה של שימוש באמצעי יצירת פלזמה המכילים חמצן או חנקן, מומלץ להשתמש בסגסוגות מרוכבות כחומר של האלקטרודה הבלתי מתכלה.

פלזמטרונים מסווגים:

1) בשיטת ייצוב קשת (גז, מים ומגנטי);

2) על פי שיטת אספקת הגז (לאורך העמוד או בניצב לו), ייצוב הגז יכול להיות צירי או מערבולת. הדחיסה הגדולה ביותר של הקשת מושגת עם ייצוב מערבולת. מערכת הייצוב הצירית מספקת זרימת פלזמה למינרית והיווצרות משביעת רצון של עמודת קשת הפלזמה בתעלה של הזרבובית המוליכה חשמלית.

3) לפי סוג החומר המוזן לעמוד הקשת (חומר אבקה, חוט ומוט). פלסמטרונים המיועדים לעבודה עם חומרי אבקה נמצאים בשימוש נרחב ביותר בפרקטיקה של שיקוע, המאפשר לשנות את ההרכב הכימי של הציפוי ואת התכונות הפיזיקליות והמכניות שלו בטווח רחב.

החומר המרוסס מוכנס לזרימת הפלזמה בשלוש דרכים (איור 17.4): לפני כתם האנודה של הקשת, באזור כתם האנודה של הקשת, אחרי כתם האנודה (לסילון הפלזמה). בכל אחת מהאפשרויות, החומר מוזן רדיאלית, משיקית ובכיוון האורך. נכון להיום, הדרך הנפוצה ביותר להחדרת אבקה היא להחדיר אותה לאחר כתם האנודה של הקשת (לסילון הפלזמה).

17.4. טכנולוגיית התזת פלזמה.

טכנולוגיית התזת פלזמה כוללת מספר פעולות עוקבות: הכנת אבקות והמשטח המותס, התזת ציפוי, עיבוד ציפוי ובקרת איכות.

1) הכנת אבקות. לציפוי בהתזה משתמשים באבקות בגרנולציה של 5-100 מיקרון, ובמקרים מסוימים עד 160 מיקרון. אבקות עדינות הינן מאוד היגרוסקופיות וגמישות. כדי להגביר את יכולת הזרימה שלהן לפני הריסוס, האבקות מיובשות בתנור בטמפרטורה של 70-200 0 C (בהתאם להרכב האבקה) למשך שעתיים.

לאחר הייבוש והקירור, מסננים על מסננת מכנית או רוטטת. ייבוש האבקה מתבצע לא יותר מ 2-3 שעות לפני הריסוס.

2) הכנת חלקים להתזה. הקריטריון להדבקה מספקת של הציפוי למצע הוא הכנת חלקים לפני ההתזה, המתבצעת באחת מהשיטות הבאות: הסרת שומנים, תחריט, התזת חול (חימום), עיבוד שבבי.

הסרת חלקים עם בנזין מתבצעת כדי להסיר שמן ולכלוך ממשטח המתכת.

התזת חול מנקה את פני המצע ומחספסת אותו פנימה מעבד, מה שמגביר את טמפרטורת המגע מתחת לחלקיקים המרוססים על בליטות של מיקרו חספוסים.

טיפול בחוםמספק הפעלה של משטח המצע. כאשר ריסוס באוויר, החימום עבור רוב המתכות מוגבל ל-100-200 0 C.

עיבוד שבבי נועד להשיג משטח מחוספס של המצע על ידי חיתוך או שחיקה.

3) ציפוי. בהתאם למטרה ולחומרים המרוססים, ציפויים מרוססים במצבים הכוללים את הפרמטרים הבאים: חוזק זרם (A), מתח (V), קצב זרימת גז עבודה (m 3 /s), גודל חלקיקי אבקה (μm), מרחק ריסוס (מ"מ).

השקיעה מתבצעת במעבר אחד של לפיד הפלזמה במהירות המספקת עובי של 15-100 מיקרון.

כדי לקבל עובי ציפוי אחיד בשולי החלקים, יש להקפיד שהסילון יוצא מקצה החלק במרחק של לפחות מחצית משלב הריסוס, וכל מעבר חייב לחפוף את הקודם ברבע. את הרוחב.

במקרה של מריחת ציפויים זורמים עצמיים, על מנת להגביר את חוזק ההדבקה של הציפויים למצע ולהפחית את הנקבוביות, הציפויים נמסים. ניתן לבצע זרימה חוזרת של ציפויים מרוססים גזיה, פלזמטרון, בכבשן, זרם בתדר גבוה ובמלח נמס.

4) בקרת איכות של ציפויים שהופקדו. שיטת הבקרה נבחרת בהתאם לתכונות הציפוי, סוג ומטרת החלק:

א) שיטת הגילוף משמשת לציפויים רכים כגון כסף. פני השטח של הציפוי מגולפים במשך 15-20 שניות לפחות. לצלקת מברשות פליז או פלדה בקוטר חוט של 0.15- 0.25 מ"מ . מהירות סיבוב מברשת 1800-2500 סל"ד. לאחר kartsevanie על פני השטח מבוקר אין לראות נפיחות והתקלפות של הציפויים.

ב) השיטה של מריחת רשת של שריטות על המשטח המותס עם סכין חדה, מורחים מספר קווים מקבילים, עמוק למתכת הבסיס של המצע במרחק של 2- 3 מ"מ זה מזה ואותו מספר של קווים מקבילים, בניצב אליהם. לא אמורה להיות התנפחות והתקלפות של הציפויים על פני הציפוי.

ג) שיטת חימום. החלקים המרוססים מחוממים במשך שעה בטמפרטורה, תלוי בחומר הציפוי, עד 300 C ולאחר מכן קירור באוויר. בשל השוני במקדמי ההתפשטות התרמית, עם חוזק הדבקה חלש, הציפוי מתנפח ומתקלף חלקית.

הפרעת אישיות מעורבת: גורמים, תסמינים, סוגים וטיפולים

הגדרות בקרה של GTA 4

שאלות נפוצות על הברחה ב-GTA Online

LSPDFR - ברוכים הבאים למשטרה

המפה הענקית של Grand Theft Auto San Andreas והסודות שלה