Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающих выполнение этими механизмами технологического цикла обработки, а под системой управления - устройство или совокупность устройств, реализующие эти воздействия.

Ручное управление основывается на том, что решение об использовании тех или иных элементов рабочего цикла принимает человек – оператор станка. Оператор на основании принятых решений включает соответствующие механизмы станка и задает параметры их работы.

Операции ручного управления осуществляются как в неавтоматических универсальных и специализированных станках разного назначения, так и в автоматических станках. В автоматических станках ручное управление используется для реализации наладочных режимов и специальных элементов рабочего цикла.

В автоматических станках ручное управление часто сочетается с цифровой индикацией информации, поступающей от датчиков положения исполнительных органов.

Автоматическое управление заключается в том, что решения об использовании элементов рабочего цикла принимает система управления без участия оператора. Она же выдает команды на включение и выключение механизмов станка и управляет его работой.

Циклом обработки называют совокупность перемещения рабочих органов, повторяющихся при обработке каждой заготовки. Комплекс перемещений рабочих органов в цикле работы станка осуществляется в определенной последовательности, т. е. по программе.

Управляющая программа – это совокупность команд, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки.

Алгоритмом называют способ достижения цели (решения задачи) с однозначным описанием процедуры его выполнения.

По функциональному назначению автоматическое управление можно разделить следующим образом:

управление неизменными повторяющимися циклами обработки (например, управление агрегатными станками, выполняющими фрезерные, сверлильные, расточные и резьбонарезные операции путем осуществления циклов движения многошпиндельных силовых головок);

управление изменяемыми автоматическими циклами, которые задают в виде индивидуальных для каждого цикла материальных моделей-аналогов (копиров, наборов кулачков, системы упоров и т. д.) Примером циклового управления станков (ЦПУ) являются системы управления копировальных токарных и фрезерных станков, многошпиндельных токарных автоматов и др.;

ЧПУ, при котором программу задают в виде записанного на том или ином носителе массива информации. Управляющая информация для станков с ЧПУ является дискретной, и ее обработка в процессе управления осуществляется цифровыми методами.

Цикловое программное управление (ЦПУ)

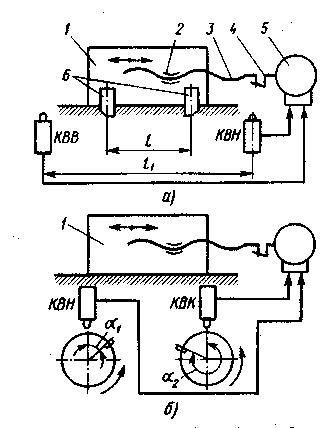

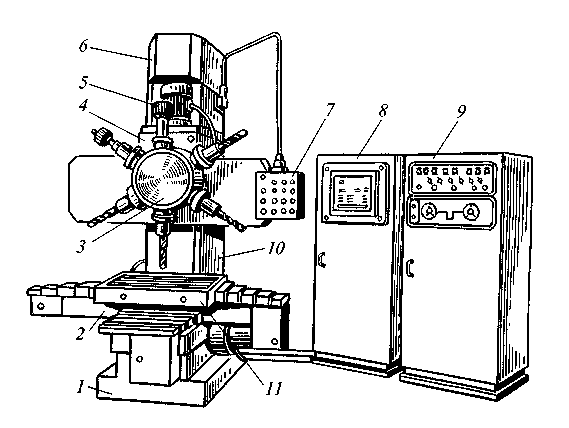

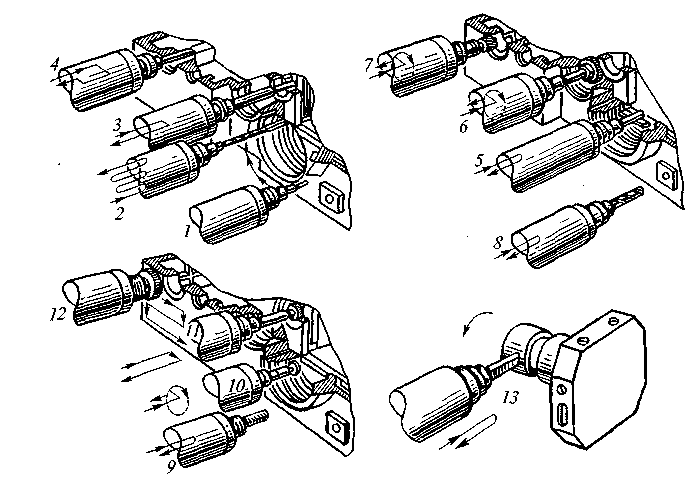

Система циклового программного управления (ЦПУ) позволят частично или полностью программировать цикл работы станка, режим обработки и смену инструмента, а также задавать (с помощью предварительного налаживания упоров) величину перемещений исполнительных органов станка. Она является аналоговой системой управления замкнутого типа (рисунок 1) и обладает достаточно высокой гибкостью, т. е. обеспечивает легкое изменение последовательности включения аппаратуры (электрической, гидравлической, пневматической и т. д.), управляющей элементами цикла.

Рисунок 1 – Устройство циклового программного управления

Программатор циклов содержит блок 1 задания программы и блок 2 поэтапного ее ввода (этапом программы называют часть программы, одновременно вводимую в систему управления). Из блока 1 информация поступает в схему автоматики, состоящую из блока 3 управления циклом работы станка и блока 4 преобразования сигналов контроля. Схема автоматики (которую, как правило, выполняют на электромагнитных реле) согласует работу программатора циклов с исполнительными органами станка и датчиком обратной связи; усиливает и размножает команды; может выполнять ряд логических функций (например, обеспечивать выполнение стандартных циклов). Из блока 3 сигнал поступает в исполнительное устройство, обеспечивающее отработку заданных программой команд и включающее в себя исполнительные элементы 5 (приводы исполнительных органов станка, электромагниты, муфты и т. д.). Последние отрабатывают этап программы. Датчик 7 контролирует окончание обработки и через блок 4 дает команду блоку 2 на включение следующего этапа программы. Датчик 7 контролирует окончание обработки и через блок 4 дает команду блоку 2 на включение следующего этапа программы. Для контроля окончания этапа программы часто используют путевые переключатели или реле времени.

В устройствах циклового управления в числовом виде программа содержит информацию только о цикле режимах обработки, а величину перемещения рабочих органов задают настройкой упоров.

Достоинствами системы ЦПУ являются простота конструкции и обслуживания, а также низкая стоимость; недостатком – трудоемкость размерной наладки упоров и кулачков.

Станки с ЦПУ целесообразно применять в условиях серийного, крупносерийного и массового производства деталей простых геометрических форм. Системами ЦПУ оснащают токарно-револьверные, токарно-фрезерные, вертикально-сверлильные станки, агрегатные станки, промышленные роботы (ПР) и др.

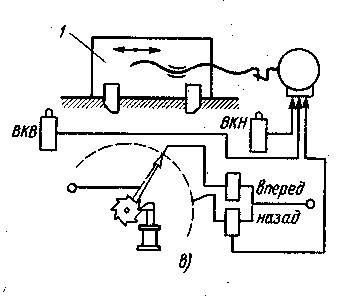

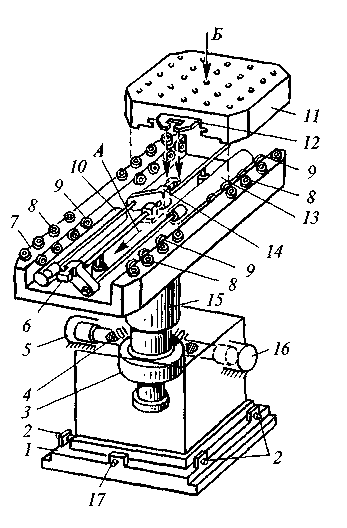

Система ЦПУ (рисунок 2) включает в себя программатор циклов, схему автоматики, исполнительное устройство и устройство обратной связи. Собственно устройство ЦПУ состоит из программатора циклов и схемы автоматики.

Рисунок 2 -

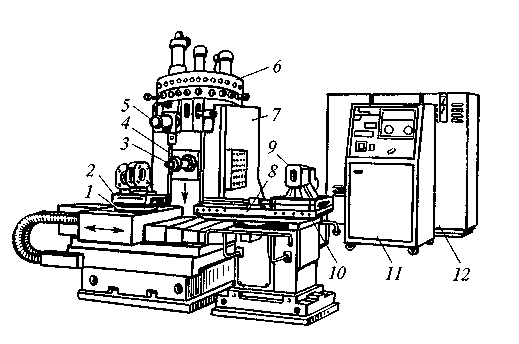

На основе достижений кибернетики, электроники, вычислительной техники и приборостроения были разработаны принципиально новые системы программного управления – системы ЧПУ, широко используемые в станкостроении. В этих системах величина каждого хода исполнительного органа станка задается с помощью числа. Каждой единице информации соответствует дискретное перемещение исполнительного органа на определенную величину, называемую разрешающей способностью системы ЧПУ или ценой импульса. В определенных пределах исполнительный орган можно переместить на любую величину, кратную разрешающей способности. Число импульсов, которое нужно подать на вход привода, чтобы осуществить требуемое перемещение L, определяется по формуле N = L/ q , где q – цена импульса. Число N, записанное в определенной системе кодирования на носителе информации (перфоленте, магнитной ленте и др.), является программой, определяющей величину размерной информации.

Под ЧПУ станком понимают управление (по программе, заданной в алфавитно-цифровом коде) движением исполнительных органов станка, скоростью их перемещения, последовательностью цикла обработки, режимом резания и различными вспомогательными функциями.

Система ЧПУ – это совокупность специализированных устройств, методов и средств, необходимых для реализации ЧПУ станком. Устройство ЧПУ (УЧПУ) – часть системы ЧПУ, предназначенная для выдачи управляющих воздействий исполнительным органом станка в соответствии с управляющей программой (УП).

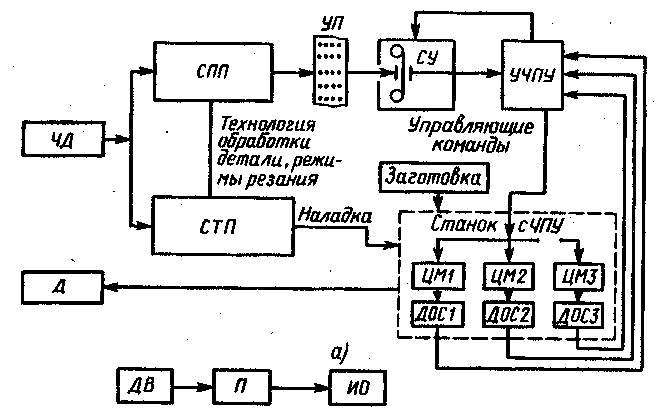

Структурная схема системы ЧПУ представлена на рисунке 3.

Чертеж детали (ЧД), подлежащей обработке на станке с ЧПУ, одновременно поступает в систему подготовки программы (СПП) и систему технологической подготовки (СТП). СТП обеспечивает СПП данными о разрабатываемом технологическом процессе, режиме резания и т. д. На основании этих данных разрабатывается управляющая программа (УП). Наладчики устанавливают на станок приспособления, режущие инструменты согласно документации, разработанной в СТП. Установку заготовки и снятие готовой детали осуществляет оператор или автоматический загрузчик. Считывающее устройство (СУ) считывает информацию с программоносителя. Информация поступает в УЧПУ , оно выдает управляющие команды на целевые механизмы (ЦМ) станка, осуществляющие основные и вспомогательные движения обработки. Датчики обратной связи (ДОС) на основе информации (фактические положения и скорость перемещения исполнительных узлов, фактический размер обрабатываемой поверхности, тепловые и силовые параметры технологической системы и др.) контролируют величину перемещения ЦМ . Станок содержит несколько ЦМ, каждый из которых включает в себя: двигатель (ДВ), являющийся источником энергии; передачу П, служащую для преобразования энергии и ее передачи от двигателя к исполнительному органу (ИО) ; собственно ИО (стол, салазки, суппорт, шпиндель и т. д.), выполняющий координатные перемещения цикла.

Рисунок 3 – Структурная схема системы ЧПУ

Универсальные системы ЧПУ предоставляют пользователю и оператору большие возможности. Они могут быть приспособлены путем программирования к широкому классу объектов, в том числе к разным станкам; обеспечивают при этом все виды интерполяции – линейную, круговую, параболическую и др., а также подготовку и отладку управляющей программы непосредственно у станка в диалоговом режиме. Управляющая программа может храниться в памяти и считываться из нее в процессе обработки, что в ряде случаев позволяет обойтись без предварительного ввода программы путем ее считывания с программоносителя. Системы ЧПУ имеют широкие возможности по редактированию программы, дают возможность автоматической коррекции (из памяти) без использования корректоров пульта. Следует отметить наличие специальных программ диагностики для проверки работы узлов с целью выявления источников неисправности, также возможность сохранения в памяти информации о систематических погрешностях кинематических цепей и исключения или компенсации этих погрешностей при воспроизведении заданного профиля; возможность введения в систему ограничений на зону обработки во избежание брака или поломки станка; возврат в любую точку, в которой был прерван процесс обработки. Универсальные системы ЧПУ работают в линейных и полярных координатах, обеспечивая преобразование координатных осей, например при использовании на горизонтально-фрезерных станках программ, составленных для вертикально-фрезерных станков.

Основным режимом работы устройства ЧПУ - автоматический режим. В процессе автоматической обработки управляющей программы решается широкий круг задач разного уровня сложности: опрос кнопок пульта оператора; распределение и выдача данных для индикации на пульте оператора; вычисление текущего положения по координатам и выдача информации на пульт оператора; расчет циклов обработки; расчет смещения эквидистанты; введение коррекции; компенсация погрешностей; опрос датчиков электроавтоматики; опрос сигналов готовности устройств ввода - вывода; интерполяция; расчет скорости; расчет режимов разгона-торможения; опрос датчиков обратной связи; выдача управляющих воздействий на технологическое оборудование; анализ текущего времени; контроль времени отработки управляющей программы; анализ выполнения программы, содержащейся в данном кадре; подготовка исходной информации для обработки следующего кадра.

Система ЧПУ может видоизменяться в зависимости от вида программоносителя, способа кодирования информации в УП и метода ее передачи в систему ЧПУ.

Числовое программное управление (ЧПУ) – это управление, при котором программу задают в виде записанного на каком – либо носителе массива информации. Управляющая информация для систем ЧПУ является дискретной и ее обработка в процессе управления осуществляется цифровыми методами. Управление технологическими циклами практически повсеместно осуществляется с помощью программируемых логических контроллеров, реализуемых на основе принципов цифровых электронных вычислительных устройств.

Программируемые контроллеры

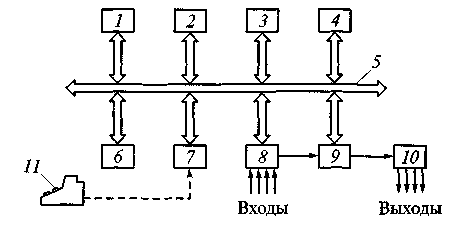

Программируемый контроллер (ПК ) – это устройство управления электроавтоматикой станка с помощью определенных алгоритмов, реализованных программой, хранящейся в памяти устройства. Программируемый контроллер (командоаппарат) может либо применяться автономно в системе ЦПУ, либо входить в состав общей системы управления (например, системы управления гибкого производственного модуля (ГПМ) ), а также применяться для управления оборудованием автоматических линий и др. Структурная схема приведена на рисунке 4.

Рисунок 4 - Структурная схема программируемого контроллера:

1 – процессор; 2 – таймер и счетчики; 3 – перепрограммируемая память; 4 – оперативная память (ОЗУ); 5 – общая шина связи блоков; 6 – блок связи с устройством ЧПУ или ЭВМ; 7 – блок подключения пульта для программирования; 8 – модули ввода; 9 – коммутатор ввода – вывода; 10 – модули вывода; 11 – пульт программирования с клавиатурой и дисплеем.

Большинство программируемых контролеров имеют модульную конструкцию, в состав которой входят источник питания, процессорный блок и программируемая память, а также различные модули входов / выходов. Модули ввода (входные модули) формируют сигналы, поступающие от разных периферийных устройств (конечных выключателей, электрических аппаратов, тепловых реле и т. п.). Сигналы, поступающие на вход, имеют, как правило, два уровня «О» и»1». Модули вывода (выходные модули) подают сигналы на управляемые исполнительные устройства электроавтоматики станка (контакторы, пускатели, электромагниты, сигнальные лампы, электромагнитные муфты и т. д.). При выходном сигнале «1» соответствующее устройство получает команду на включение, а при выходном сигнале «О» - на выключение.

Процессор с памятью решает логические задачи управления модулями вывода на основании информации, поступающей на модули ввода, и алгоритмов управления, введенных в память. Таймеры настраивают на обеспечение выдержек времени в соответствии с циклами работы ПК. Счетчики также решают задачи реализации цикла работы ПК.

Ввод программы в память процессора и ее отладка выполняются с помощью специального переносно пульта, временно подключаемого к ПК. Этим пультом, представляющим собой устройство записи программы, можно обслуживать поочередно несколько ПК. В процессе записи программы на дисплее пульта отображается текущее состояние управляемого объекта в релейных символах ли условных обозначениях. Ввод программы может также осуществляться через блок связи с устройством ЧПУ или ЭВМ.

Всю программу, хранящуюся в памяти, можно разбить на две части: основную, представляющую собой алгоритм управления объектом, и служебную, обеспечивающую обмен информацией между ПК и управляемым объектом. Обмен информацией между ПК и управляемым объектом состоит в опросе входов (получение информации из управляемого объекта) и переключения выходов (выдача управляющего воздействия в управляемый объект). В соответствии с этим служебная часть программы состоит их двух этапов: опроса входов и переключения выходов.

В программируемых контролерах используют различные типы памяти , в которой хранится программа электроавтоматики станка: электрическую перепрограммируемую энергонезависимую память; оперативную память со свободным доступом; стираемую ультрафиолетовым излучением и электрически перепрограммируемую.

Программируемый контроль имеет систему диагностики: входов / выходов, ошибки в работе процессора, памяти, батареи, связи и других элементов. Для упрощения поиска неисправности современные интеллектуальные модули имеют самодиагностику.

Программируемый логический контроллер (ПЛК) – это микропроцессорная система, предназначенная для реализации алгоритмов логического управления. Контроллер предназначен для замены релейно-контактных схем, собранных на дискретных компонентах – реле, счетчиках, таймерах, элементах жесткой логики.

Современный ПЛК может обрабатывать дискретные и аналоговые сигналы, управлять клапанами, шаговым двигателями, сервоприводами, преобразователями частоты, осуществлять регулирование.

Высокие эксплуатационные характеристики делают целесообразным применение ПЛК везде, где требуется логическая обработка сигналов от датчиков. Применение ПЛК обеспечивает высокую надежность работы оборудования; простое обслуживание устройств управления; ускоренные монтаж и наладка оборудования; быстрое обновление алгоритмов управления (в том числе и на работающем оборудовании).

Кроме прямых выгод от применения ПЛК, обусловленных низкой ценой и высокой надежностью, есть и косвенные: появляется возможность реализовать дополнительные функции, не усложняя и не увеличивая стоимости готовой продукции, которые помогут полнее реализовать возможности оборудования. Большой ассортимент ПЛК дает возможность находить оптимальные решения, как для несложных задач, так и для комплексной автоматизации производства.

Программоносители

Программа работы исполнительных органов станка задается с помощью программоносителя.

Программоноситель – это носитель данных, на котором записана управляющая программа.

Программоноситель может содержать как геометрическую, так и технологическую информацию. Технологическая информация обеспечивает определенный цикл работы станка, содержит данные о последовательности ввода в работу различных инструментов, об изменении режима резания и включении смазочно-охлаждающей жидкости и т.д., а геометрическая – характеризует форму, размеры элементов обрабатываемой заготовки и инструмента и их взаимное положение в пространстве.

Наиболее распространенными программоносителями являются:

перфокарта - изготавливается из картона, имеет форму прямоугольника, один конец которого срезан для ориентации при установке карты в считывающее устройство. Программа записывается пробивкой отверстий на месте соответствующих цифр.

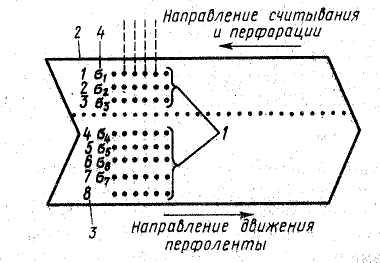

восьмидорожечные перфоленты (рисунок 5) шириной 25,4 мм. Транспортная дорожка 1, служит для перемещения ленты (с помощью барабана) в считывающем устройстве. Рабочие отверстия 2, несущие информацию, пробивают на специальном устройстве, называемом перфоратором. Информацию на перфоленту наносят кадрами, каждый из которых является составной частью УП. В кадре можно записать только такой набор команд, при котором каждому исполнительному органу станка задается не более одной команды (например, в одном кадре нельзя задать движение ИО как вправо, так и влево);

Рисунок 5 - Восьмидорожечная перфолента

1 – кодовые дорожки; 2 – кромка базовая; 3 – номер кодовой дорожки; 4 – порядковый номер бита в кодовой комбинации

магнитная лента – двухслойная композиция, состоящая из пластмассовой основы и рабочего слоя из порошкового ферромагнитного материала. Информация на магнитную ленту записывается в виде магнитных штрихов, наносимых вдоль ленты и располагаемых в кадре УП с определенным шагом, соответствующим заданной скорости ИО. При считывании УП магнитные штрихи преобразуются в управляющие импульсы. Каждому штриху соответствует один импульс. Каждому импульсу соответствует определенное (дискретное) перемещение ИО; длина этого перемещения определяется числом импульсов, содержащихся в кадре магнитной ленты. Такая запись команд на перемещение ИО называется декодированной .

Декодирование осуществляется с помощью интерполятора , который преобразует вводимую в него (на перфоленте или от ЭВМ) кодированную геометрическую информацию о контуре обрабатываемой детали в последовательность управляющих импульсов, соответствующих элементарным перемещениям ИО. Запись декодированной программы на магнитную ленту производят на специальном устройстве, включающем в себя: интерполирующее устройство с выходом, предназначенным для записи; лентопротяжный механизм с магнитными головками для стирания, записи и воспроизведения.

Информацию в декодированном виде записывают, как правило, на магнитную ленту, а в кодированном – на перфоленту или перфокарту. Магнитные ленты применяют в токарных станках с шаговыми двигателями, которым необходим декодированный вид программы.

Интерполяция – это отработка программы движения рабочего органа (инструмента), по контуру обрабатываемой поверхности детали, последовательно отдельными участками (кадрами).

Интерполятор – блок УЧПУ, ответственный за вычисление координат промежуточных точек траектории, которую должен пройти инструмент между точками, заданными в УП. Интерполятор имеет в качестве исходных данных команду УП перемещения инструмента от начальной до конечной точки по контуру в виде отрезка прямой, дуги окружности и т. п.

Для обеспечения точности воспроизведения траектории порядка 1 мкм (точность датчиков положения и точность позиционирования суппорта составляют порядка 1 мкм) интерполятор выдает управляющие импульсы каждые 5…10 мс, что требует от него высокого быстродействия.

С целью упрощения алгоритма работы интерполятора заданные криволинейный контур формируется обычно из отрезков прямых линий или из дуг окружностей, причем часто шаги перемещений по разным осям координат выполняются неодновременно, а поочередно. Тем не менее за счет высокой частоты выдачи управляющих воздействий и инерционности механических узлов привода происходит сглаживание ломанной траектории до плавного криволинейного контура.

Интерполятор , входящий в систему ЧПУ, выполняет следующие функции:

на основе численных параметров участка обрабатываемого контура (координат начальной и конечной точек прямой, величины радиуса дуги и т. д.), заданных УП, рассчитывает (с определенной дискретностью) координаты промежуточных точек этого участка контура;

вырабатывает управляющие электрические импульсы, последовательность которых соответствует перемещению (с требуемой скоростью) исполнительного органа станка по траектории, проходящей через эти точки.

В системах ЧПУ применяют в основном линейные и линейно-круговые интерполяторы; первые обеспечивают перемещение инструмента между соседними опорными точками по прямым линиям, расположенным под любым углом, а вторые - как по прямым линиям, так и по дугам окружностей.

Линейная интерполяция – участки между дискретными координатами представляются прямой линией, расположенной в пространстве в соответствии с траекторией движения режущего инструмента.

Круговая интерполяция – предусматривает представление участка контура обработки в виде дуги соответствующего радиуса. Возможности устройств ЧПУ позволяют обеспечить интерполяцию путем описания участка контура сложным алгебраическим уравнением.

Винтовая интерполяция – винтовая линия складывается из двух видов движений: кругового в одной плоскости и линейного перпендикулярно этой плоскости. В данном случае может программироваться или подача кругового движения, или линейная подача трех используемых координат (осей) станка.

Важнейшей технической характеристикой системы ЧПУ является ее разрешающая способность или дискретность .

Дискретность – это минимально возможная величина перемещения (линейного или углового) исполнительного органа станка, соответствующая одному управляющему импульсу.

Большинство современных систем ЧПУ имеют дискретность 0,01 мм/импульс. Осваиваются в производстве системы с дискретностью 0,001 мм/импульс.

Система ЧПУ практически вытесняют другие типы систем управления.

Классификация систем ЧПУ

По технологическим возможностям и характеру движения рабочих органов системы ЧПУподразделяют на три группы:

Позиционные системы обеспечивают прямолинейное перемещение исполнительного органа станка по одной или двум координатам. Перемещение ИО из позиции в позицию осуществляется с максимальной скоростью, а его подход к заданной позиции – с минимальной («ползучей») скоростью. Такими системами ЧПУ оснащены сверлильные и координатно-расточные станки.

Контурные системы предназначены для выполнения рабочих перемещений по определенной траектории с заданной скоростью согласно программе обработки. Системы ЧПУ, обеспечивающие прямоугольное, прямолинейное и криволинейное формообразование, относятся к контурным (непрерывным) системам, так как они позволяют обработать деталь по контуру. В системах ЧПУ с прямоугольным формообразованием ИО станка перемещается по координатным осям поочередно, поэтому траектория инструмента имеет ступенчатый вид, а каждый элемент этой траектории параллелен координатным осям. Число управляемых координат в таких системах достигает 5 , а число одновременно управляемых координат 4 . В системах ЧПУ с прямолинейным формообразованием различают движение инструмента при резании по двум координатным осям (X и Y). В данных системах используется двухкоординатный интерполятор, выдающий управляющие импульсы сразу на два привода подач. Общее число управляемых координат 2–5. Системы ЧПУ с криволинейным формообразованием позволяют управлять обработкой плоских и объемных деталей, содержащих участки со сложными криволинейными контурами. Контурные системы ЧПУ имеют шаговый двигатель. Такими системами оснащаются токарные, фрезерные, расточные станки.

Комбинированные системы (универсальные) обладают особенностями как позиционных, так и контурных систем и наиболее типичны для многоцелевых станков (сверлильно-фрезерно-расточных).

В станках с системами ЧПУ, управление осуществляется от программоносителя, на котором в числовом виде, занесена геометрическая и технологическая информация.

В отдельную группу выделяют станки с цифровой индикацией и преднабором координат. В этих станках имеется электронное устройство для задания координат нужных точек (преднабор координат) и крестовый стол, снабженный датчиками положения, который дает команды на перемещение до необходимой позиции. При этом на экране высвечивается каждое текущее положение стола (цифровая индикация) . В таких станках можно применять преднабор координат или цифровую индикацию; исходную программу работы задает станочник.

В моделях станков с ПУ для обозначения степени автоматизации добавляется буква Ф с цифрой:

Ф 1 – станки с цифровой индикацией и преднабором координат;

Ф 2 – станки с прямоугольными и позиционными системами ЧПУ;

Ф 3 – станки с контурными прямолинейными и криволинейными системами ЧПУ;

Ф 4 – станки с универсальной системой ЧПУ для позиционно - контурной обработки.

Кроме того, к обозначению модели станка с ЧПУ могут прибавляться приставки С1, С2, С3, С4 и С5, что указывает на различные модели систем ЧПУ, применяемых в станках, а также на различные технологические возможности станков. Например, станок модели 16К20Ф3С1 оснащен системой ЧПУ «Контур 2ПТ-71», станок модели 16К20Ф3С4 – системой ЧПУ ЭМ907 и т. д.

Для станков с цикловыми системами ПУ в обозначении модели введен индекс Ц , с оперативными системами – индекс Т (например, 16К20Т1). ЧПУ обеспечивает управление движение рабочих органов станка и скоростью их перемещения при формообразовании, а также последовательностью цикла обработки, режима резанья, различными вспомогательными функциями.

Для характеристики станков с ЧПУ используют следующие показатели:

Класс точности : Н – нормальной точности, П – повышенной точности, В – высокой точности, А – особо высокой точности, С – сверхвысокой точности (мастер-станки);

Технологические операции , выполняемые на станке : точение, сверление, фрезерование, шлифование и т. д.;

Основные параметры станка : для патронных станков – наибольший диаметр устанавливаемого изделия над станиной; для центровых и патронных станков – наибольший диаметр обрабатываемого изделия над суппортом; для прутково-токарных станков – наибольший диаметр обрабатываемого прутка; для фрезерно-расточных станков – габаритные размеры (длина, ширина) рабочей поверхности стола, диаметр рабочей поверхности круглого поворотного стола; для сверлильных станков – наибольший диаметр сверления, диаметр выдвигаемого шпинделя и т. д.;

Величины перемещений рабочих органов станка – суппорта по двум координатам, стола по двум координатам, шпиндельного узла по линейной и угловой координатам и т. д.;

Величина дискретности (цена деления) минимальное задание перемещения по программе (шаг);

Точность и повторяемость позиционирования по управляемым координатам ;

Привод главного движения – тип, номинальное и максимальное значения мощности, пределы скоростей вращения шпинделя (ступенчатое или бесступенчатое), число рабочих скоростей, число автоматически переключаемых скоростей;

Привод подачи станка – координата, тип, номинальный и максимальный моменты, пределы скоростей рабочих подач и число скоростей рабочих подач, скорость быстрого перемещения;

Число инструментов – в резцедержателе, револьверной головке, инструментальном магазине;

Вид смены инструмента – автоматический, ручной;

Габаритные размеры станка и его масса .

По способу подготовки и ввода управляющей программы различают:

оперативные системы ЧПУ (в этом случае управляющую программу готовят и редактируют непосредственно на станке, в процессе обработки первой детали из партии или имитации ее обработки);

адаптивные системы , для которых управляющая программа готовится, независимо от места обработки детали. Причем независимая подготовка управляющей программы может выполняться либо с помощью средств вычислительной техники, входящих в состав системы ЧПУ данного станка, либо вне ее (вручную или с помощью системы автоматизации программирования.)

По уровню технических возможностей в международной практике приняты следующие обозначения числовых систем программного управления:

NC (Computer Numerical Control) - ЧПУ;

HNC (Hand Numerical Control) – разновидность устройства ЧПУ с заданием программы обработки оператором с пульта с помощью клавиш, переключателей и т. д.;

SNC (Speiher Numerical Control) – устройство ЧПУ, имеющее память для хранения всей управляющей программы (программа хранится во внутренней памяти);

CNC – устройство ЧПУ позволяет управлять одним станком с ЧПУ; устройство соответствует структуре управляющей мини – ЭВМ или процессора; расширяет функциональные возможности программного управления, появляется возможность хранения УП и ее редактирование на рабочем месте, диалоговое общение с оператором, широкие возможности коррекции, возможность изменения программы при ее эксплуатации и др.;

DNC (Direct Numerical Control)– системы более высокого уровня, обеспечивающие: управление сразу группой станков от общей ЭВМ; хранение в памяти весьма значительного количества программ; взаимодействие со вспомогательными системами ГПС (транспортирования, складирования); выбор времени начала обработки той или иной детали; учет времени работы и простоев оборудования и т. д.

По числу потоков информации системы ЧПУ делятся на замкнутые, разомкнутые и адаптивные.

Разомкнутые системы характеризуются наличием одного потока информации, поступающего со считывающего устройства к исполнительному органу станка. В механизмах таких систем используют шаговые двигатели. Он является задающим устройством, сигналы которого усиливаются различными способами, например, с помощью гидроусилителя моментов, вал которого связан с ходовым винтом привода подач. В разомкнутой системе нет датчика обратной связи и поэтому отсутствует информация о действительном положении исполнительных органов станка.

Замкнутые системы ЧПУ характеризуются двумя потоками информации – от считывающего устройства и от датчика обратной связи по пути. В этих системах рассогласование между заданными и действительными величинами перемещений исполнительных органов устраняется благодаря наличию обратной связи.

Адаптивные системы ЧПУ характеризуются тремя потоками информации: 1) от считывающего устройства; 2) от датчика обратной связи по пути; 3) от датчиков, установленных на станке и контролирующих процесс обработки по таким параметрам, как износ режущего инструмента, изменение сил резания и трения, колебания припуска и твердости материала обрабатываемой заготовки и др. Такие программы позволяют корректировать программу обработки с учетом реальных условий резания.

Использование конкретного вида оборудования с ЧПУ зависит от сложности изготовляемой детали и серийности производства. Чем меньше серийность производство, тем большую технологическую гибкость должен иметь станок.

При изготовлении деталей со сложными пространственными профилями в единичном мелкосерийном производстве использование станков с ЧПУ является почти единственным технически оправданным решением. Это оборудование целесообразно применять и в случае, если не возможно быстро изготовить оснастку. В серийном производстве также целесообразно использовать станки с ЧПУ. В последнее время широко используют автономные станки с ЧПУ или системы из таких станков в условиях переналаживаемого крупносерийного производства.

Принципиальная особенность станка с ЧПУ – это работа по управляющей программе (УП), на которой записаны цикл работы оборудования для обработки конкретной детали и технологические режимы. При изменении обрабатываемой на станке детали необходимо просто сменить программу, что сокращает на 80…90% трудоемкость переналадки по сравнению с трудоемкостью этой операции на станках с ручным управлением.

Основные преимущества станков с ЧПУ:

производительность станка повышается в 1,5….2,5 раза по сравнению с производительностью аналогичных станков с ручным управлением;

сочетается гибкость универсального оборудования с точностью и производительностью станка – автомата;

снижается потребность в квалифицированных рабочих – станочниках, а подготовка производства переносится в сферу инженерного труда;

детали, изготовленные по одной программе. Являются взаимозаменяемыми, что сокращает время пригоночных работ в процессе сборки;

сокращаются сроки подготовки и перехода на изготовление новых деталей, благодаря предварительной подготовки программ, более простой и универсальной технологической оснастки;

снижается продолжительность цикла изготовления деталей и уменьшается запас не завершенного производства.

Контрольные вопросы:

Что такое программное управление станками? Какие виды ПУ станками вы знаете?

Что обозначают станки с ЦПУ?

Что такое система ЧПУ станком? Какие системы ЧПУ вы знаете?

В чем заключается принципиальная особенность станков с ЧПУ?

Перечислите основные преимущества применения станков с ЧПУ?

Оси координат и структуры движений станков с ЧПУ

Для всех станков ЧПУ применяют единую систему обозначений координат, рекомендованную стандартом ISO – R841: 1974. Координатами обозначают положение оси вращения шпинделя станка или заготовки, а также прямолинейные или круговые движения подачи инструмента или заготовки. При этом обозначение осей координат и направление движений в станках устанавливают так, чтобы программирование операций обработки не зависело от того, перемещается инструмент либо заготовка или нет. За основу принимается перемещение инструмента относительно системы координат неподвижной заготовки.

Стандартная система координат представляет собой правую прямоугольную систему, связанную с заготовкой, оси которой параллельны прямолинейным направляющим станка.

Все прямолинейные перемещения рассматриваются в системе координат X , Y , Z . Круговое движение по отношению к каждой из координатных осей обозначают прописными буквами латинского алфавита: А, В, С (рисунок 6).Во всех станках ось Z совпадает с осью шпинделя главного движения, т. е. шпинделя, вращающего инструмент (в станках сверильно-фрезерно-расточной группы), или шпинделя, вращающего заготовку (в станках токарной группы). При наличии нескольких шпинделей в качестве основного выбирают шпиндель перпендикулярный к рабочей поверхности стола, на котором крепится заготовка.

![]()

Рисунок 6 - Стандартная система координат в станках с ЧПУ

Движение по оси Z в положительном направлении должно соответствовать направлению отвода инструмента от заготовки . На сверлильных и расточных станках обработка происходит при перемещении инструмента в отрицательном направлении по оси Z.

Ось X должна располагаться предпочтительно горизонтально и параллельно поверхности крепления заготовки. На станках с вращающейся заготовкой (токарные) движение по оси X направлено по радиусу заготовки и параллельно поперечным направляющим. Положительное движение по оси X происходит, когда инструмент , установленный в главном резцедержателе поперечных салазок, отходит от оси вращения заготовки.

На станках с вращающимся инструментом (фрезерные, сверлильные) при горизонтальном расположении оси Z положительное перемещение по оси X направлено вправо, если смотреть от основного инструментального шпинделя в сторону изделия. При вертикальном расположении оси Z положительное перемещение по оси X вправо для одностоечных станков, а для двухстоечных – от основного инструментального шпинделя на левую стойку.

Положительное направление по оси Y следует выбирать так, чтобы ось Y вместе с осями Z и X образовала правую прямоугольную систему координат. Для этого использую правило правой руки: большой палец – ось X, указательный – ось Y, средний - ось Z (рисунок).

Если дополнительно к основным (первичным) прямолинейным движениям по осям X, Y и Z имеются вторичные движения, параллельные им, то они обозначаются соответственно U, V, W. В случае, если имеются третичные движения, их обозначают P, Q и R.

Первичные, вторичные и третичные движения рабочих органов станка определяются в зависимости от удаленности этих органов от основного шпинделя.

Вторичные вращательные движения, параллельные или не параллельные осям А, В и С, обозначаются D или E.

Способы и начало отсчета координат

При настройке станка с ЧПУ каждый исполнительный орган устанавливается в некоторое исходное положение, из которого он перемещается при обработке заготовки на строго определенные расстояния. Благодаря этому инструмент проходит через заданные опорные точки траектории. Величины и направления перемещений исполнительного органа из одного положения в другое задаются в УП и могут выполняться на станке по-разному в зависимости от конструкции станка и системы ЧПУ. В современных станках с ЧПУ применяются два способа отсчета перемещений: абсолютный и относительный (в приращениях).

Абсолютный способ отсчета координат – положение начала координат фиксировано (неподвижно) для всей программы обработки заготовки. При составлении программы записываются абсолютные значения координат последовательно расположенных точек, заданных от начала координат. При обработке программы координаты каждый раз отсчитываются от этого начала, что исключает накапливание погрешности перемещений в процессе обработки программы.

Относительный способ отсчета координат – за нулевое положение каждый раз принимается положение исполнительного органа, которое он занимает перед началом перемещения к следующей опорной точке. В этом случае в программу записываются приращения координат для последовательного перемещения инструмента от точки к точке. Этот способ отсчета используется в контурных системах ЧПУ. Точность позиционирования исполнительного органа в данной опорной точке определяется точностью обработки координат всех предыдущих опорных точек, начиная от исходной, что приводит к накапливанию погрешностей перемещения в процессе обработки программы.

Для удобства программирования и настройки станков с ЧПУ начало координат в ряде случаев может быть выбрано в любом месте в пределах ходов исполнительных органов. Такое начало координат называется «плавающим нулем» и используется в основном на сверлильных и расточных станках, оснащенных позиционными системами ЧПУ.

Разработка управляющих программ

При разработке управляющей программы необходимо:

спроектировать маршрутную технологию обработки в виде последовательности операций с выбором режущих и вспомогательных инструментов и приспособлений;

разработать операционную технологию с расчетом режимов резания и определением траекторий движения режущих инструментов;

определить координаты опорных точек для траекторий движения режущих инструментов;

составить расчетно-технологическую карту и карту наладки станка;

закодировать информацию;

нанести информацию на программоноситель и переслать в память устройства ЧПУ станка или вручную набрать на пульте устройства ЧПУ;

проконтролировать и при необходимости исправить программу.

Для программирования необходим чертеж детали, руководство по эксплуатации станка, инструкция по программированию, каталог режущих инструментов и нормативы режимов резания.

Согласно ГОСТ20999-83 запись элементов программы производится в определенном порядке в виде последовательности кадров и с использованием соответствующих символов (см. таблицу 1).

Таблица 1 Значения управляющих символов и знаков

|

Символ |

Значение |

|

Угол поворота вокруг оси X |

|

|

Угол поворота вокруг оси Y |

|

|

Угол поворота вокруг оси Z |

|

|

Вторая функция инструмента |

|

|

Вторая функция подачи |

|

|

Первая функция (скорость) подачи |

|

|

Подготовительная функция |

|

|

Коррекция длины инструмента |

|

|

Параметр угловой интерполяции или шаг резьбы параллельно оси X |

|

|

Параметр угловой интерполяции или шаг резьбы параллельно оси Y |

|

|

Параметр угловой интерполяции или шаг резьбы параллельно оси Z |

|

|

Вспомогательная функция |

|

|

Номер кадра |

|

|

Третичная длина перемещения, параллельного оси X |

|

|

Третичная длина перемещения, параллельного оси Y |

|

|

Перемещение на быстром ходу по оси Z или третичная длина перемещения, параллельного оси Z |

|

|

Функция (скорость) главного движения |

|

|

Первая функция инструмента |

|

|

Вторичная длина перемещения, параллельно оси X |

|

|

Вторичная длина перемещения, параллельно оси Y |

|

|

Вторичная длина перемещения, параллельно оси Z |

|

|

Первичная длина перемещения, параллельно оси X |

|

|

Первичная длина перемещения, параллельно оси Y |

|

|

Первичная длина перемещения, параллельно оси Z |

|

|

Символ, обозначающий конец кадра управляющей программы |

|

|

Знак, обозначающий начало управляющей программы |

|

|

Математический знак |

|

|

Математический знак |

|

|

Десятичный знак |

Кадр программы (фраза) - последовательность слов, расположенных в определенном порядке и несущих информацию об одной технологической рабочей операции (рисунок 8).

Слово программы – последовательность символов, находящихся в определенной связи как единое целое.

Рисунок 8 – Кадр программы

Каждый кадр управляющей программы должен содержать:

слово «Номер кадра»;

информационные слова или слово (допускается не использовать);

символ «Конец кадра»;

символ табуляции (допускается не применять). При использовании этих символа они проставляются перед каждым словом в кадре УП, кроме слова «Номер кадра».

слово (или слова) «Подготовительная функция»;

слова «Размерные перемещения», которые рекомендуется записывать в следующей последовательности символов: X, Y, Z, U, V, W, Р, Q, R, A, B, C;

слова «Параметр интерполяции» или «Шаг резьбы» I, J, K;

слово (или слова) «Функция подачи», которые относятся только к определенной оси и должны следовать непосредственно за словами «Размерное перемещение» по этой оси; слово «Функция подачи», относящееся к двум и более осям, должно следовать за словом «Размерное перемещение»;

слово «Функция главного движения»;

слово (или слова) «Функция инструмента»;

слово (или слова) «Вспомогательная функция».

Порядок и кратность записи слов с адресами D, E, H, U, V, W, P, Q, R, используемых в значениях отличных от принятых, указывают в форме конкретного устройства ЧПУ.

В пределах одного кадра УП не должны повторяться слова «Размерные перемещения» и «Параметр интерполяции» или «Шаг резьбы»; не должны использоваться слова «Подготовительная функция», входящие в одну группу.

После символа «Главный кадр» (:) в УП должна быть записана вся информация, необходимая для начала или возобновления обработки. Этот символ используется для определения начала программы на носителе данных.

Каждое слово в кадре УП должно состоять из символа адреса (прописная буква латинского алфавита согласно таблице), математического знака «+» или «-« (при необходимости), последовательности цифр.

Слова в УП могут быть записаны одним из двух способов: без использования десятичного знака (подразумевается положение десятичной запятой) и с его использованием (явное положение десятичной запятой). Явная десятичная запятая обозначается символом «DS». Подразумеваемое положение десятичной запятой должно быть определено в характеристиках конкретного устройства ЧПУ.

При записи слов с использованием десятичного знака слова, в которых десятичный знак отсутствует, должны рассматриваться устройством ЧПУ как целые числа. В этом случае могут быть опущены незначащие нули, стоящие до и (или) после знака: Х.03 означает размер 0,03 мм по оси Х; Х1030 – размер 1030,0 мм по оси Х.

В настоящее время при программировании чаще используется адресный способ записи информации на перфоленту. Информация каждого кадра делится на два вида: 1) буква (адрес), обозначает исполнительный орган системы ЧПУ (или станка), которому подается команда; 2) число, следующее за адресом и обозначающее величину перемещения исполнительного органа станка (со знаком «+» или «-») или кодовую запись (например, величина подачи и т. д.). Буква и следующее за ней число являются словом. Кадр программы состоит из одного, двух или нескольких слов.

Кодированная запись ряда кадров УП для обработки заготовки на токарном станке может иметь следующий вид:

№ 003 X +000000 - перемещение резца в нулевую точку по оси Х;

№ 004 Z +000000 - перемещение резца в нулевую точку по оси Z;

№ 005 G26 - команда на работу в приращения

№ 006 G10 X -006000 - G10 -линейная интерполяция (прямолинейная

траектория перемещения)

№ 007 X -014000 F10080

№ 008 Z +000500 F10600

№ 009 X +009500 F70000

№ 010 X +002000 Z -001000 F10100

………………………………………………………..

…………………………………………………………….

№………М102

Цифры после букв определяют число разрядов числовой части данного слова. В скобках адресов X,Z,I,K указаны возможные разряды чисел, выражающих геометрическую информацию при различных режимах работы УЧПУ. Эта информация записывается в виде числа импульсов (число миллиметров перемещения ИО, деленное на величину дискретности их обработки).

Слово (или слова) «Подготовительная функция» должно быть выражено кодовым символом в соответствии с таблицей 2 .

Таблица 2 - Подготовительные функции

|

Обозначение функции |

Значение функции |

|

Позиционирование. Перемещение на быстром ходу в заданную точку. Ранее заданная рабочая подача не отменяется |

|

|

Линейная интерполяция. Перемещение с запрограммированной подачей по прямой к точке |

|

|

Круговая интерполяция соответственно по ходу и против хода часовой стрелки |

|

|

Задержка в обработке на определенное время, которое задается с пульта управления или в кадре |

|

|

Временный останов. Длительность останова не ограничена. В работу станок включается нажатием кнопки |

|

|

Параболическая интерполяция. Движение по параболе с запрограммированной подачей |

|

|

Разгон. Плавное увеличение скорости подачи до запрограммированного его значения в начале движения |

|

|

Торможение в конце кадра. Плавное уменьшение скорости подачи до фиксированного значения |

|

|

Плоскости интерполяции соответственно XY,XZ,YZ |

|

|

Нарезание резьбы соответственно с постоянным, увеличивающимся и уменьшающимся шагом |

|

|

Отмена коррекции инструмента, заданного одной из функций G41- G52 |

|

|

Коррекция диаметра или радиуса инструмента при контурном управлении. Режущий инструмент расположен соответственно слева и справа от детали |

|

|

Коррекция диаметра или радиуса инструмента соответственно положительная и отрицательная |

|

|

Коррекция диаметра или радиуса инструмента при прямолинейном формообразовании:G45+/+,G46+/-,G47-/-,G48-/+,G49 0/+,G50 0/-,G51 +/0, |

|

|

Отмена линейного сдвига, заданного одной из функций G54-G59 |

|

|

Линейный сдвиг по координатам X,Y,Z и в плоскостях XY,XZ,YZ соответственно |

|

|

Нарезание резьбы метчиком |

|

|

Отмена постоянного цикла, заданного одной из функций G81-G89 |

|

|

Постоянные циклы |

|

|

Абсолютный размер. Отсчет перемещений в абсолютной системе координат с началом в нулевой точке системы ЧПУ |

|

|

Размер в приращениях. Отсчет перемещений относительно предыдущей запрограммированной точки |

|

|

Установка абсолютных накопителей положения |

|

|

Скорость подачи в функции, обратной времени |

|

|

Единица подачи соответственно в минуту и на оборот |

|

|

Единица скорости резания (м/мин) |

|

|

Единица главного движения (об/мин) |

Примечание: G07,G10-G16,G20,G32,G36-G39,G60-G62,G64-G79,G98,G99 – резервные коды.

Все размерные перемещения должны задаваться в абсолютных значениях или приращениях. Способ управления должен выбираться одной из подготовительных функций : G90 (абсолютный размер) или G91 (размер в приращениях ).

За адресом каждого слова «Размерное перемещение» следует две цифры, первая из которых показывает количество разрядов перед подразумеваемой десятичной запятой, отделяющей целую часть числа от дробной, вторая – количество разрядов после запятой. Если можно опустить нули, стоящие перед первой значащей цифрой и после последней в словах «Размерные перемещения», за адресом «Размерное перемещение» должны следовать три цифры. Если опускаются нули, стоящие перед первой значащей цифрой, то нулем должна быть первая цифра. Если опускаются нули, стоящие после значащей цифры, нулем должна быть последняя цифра.

Все линейные перемещения должны быть выражены в миллиметрах и их десятичных долях. Все угловые размеры даются в радианах или градусах. Допускается выражение угловых размеров в десятичных долях оборота.

Если устройство ЧПУ допускает задание размеров в абсолютных значениях (положительных или отрицательных) в зависимости от начала системы координат, то математический знак («+» или «-») является составной частью слова «Размерное перемещение» и должен предшествовать первой цифре каждого размера.

Если абсолютные размеры всегда положительны, то между адресом и следующим за ним числом не ставят никакого знака, а если они либо положительны, либо отрицательны, то знак ставится.

Если устройство ЧПУ допускает задание размеров в приращениях, то математический знак должен предшествовать первой цифре каждого размера, указывая направление перемещения.

Движение инструмента по сложной траектории обеспечивается специальным устройством – интерполятором. Интерполяция линейных и дуговых отрезков производится отдельно по участкам заданной траектории. Каждый из участков может быть записан в одном или нескольких кадрах управляющей программы.

Функциональный характер интерполируемого участка траектории (прямая, окружность, парабола или кривая более высокого порядка) определяется соответствующей подготовительной функцией (G01 – G03, G06). Для задания параметров интерполяции применяют адреса I, J, K, используя их для определения геометрических характеристик кривых (например, центра дуги окружности, радиусов, углов и т. п.). Если вместе с параметрами интерполяции необходимо записать математический знак («+» или «-»), он должен следовать за адресным символом и перед цифровыми символами. Если знак отсутствует, то подразумевается знак «+».

Начальная точка каждого участка интерполяции совпадает с конечной точкой предыдущего участка, поэтому в новом кадре она не повторяется. Каждой последующей точке, лежащей на этом участке интерполяции и имеющей определенные координаты, соответствует отдельный кадр информации с адресами перемещений X, Y или Z .

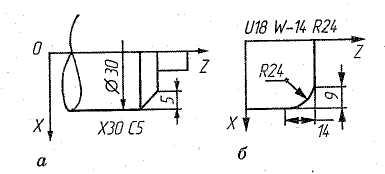

Современные устройства ЧПУ в своем программном обеспечении имеют «встроенные» функции для выполнения простейшей интерполяции. Так, в токарных станках с ЧПУ фаска под углом 45° задается адресом С со знаком и конечным размером по той координате, по которой идет обработка детали перед фаской. Знак под адресом С должен совпадать со знаком обработки по координате X (рисунок,а). Направление по координате Z задается только в отрицательную сторону.

Для задания дуги указываются координаты конечной точки дуги и радиус под адресом R с положительным знаком при обработке по ходу часовой стрелки и отрицательным при обработке против хода часовой стрелки (рисунок 9).

Рисунок 9 - Программирование фасок (а) и дуги (б) на токарном станке с ЧПУ

Подача и скорость главного движения кодируются числами, количество разрядов которых указано в формате конкретного устройства ЧПУ. Выбор типа подачи G93 (подача в функции, обратной времени), G94 (подача в минуту), G95 (подача на оборот).

Выбор типа главного движения должен осуществляться одной из подготовительных функций: G96 (постоянная скорость резания) или G97 (обороты в минуту).

В качестве основного метода кодирования подачи используется метод прямого обозначения, при котором должны применяться следующие единицы: миллиметр в минуту – подача не зависит от скорости главного движения; миллиметр на оборот – подача зависит от скорости главного движения; радиан в секунду (градус в минуту) – подача относится только к круговому перемещению. При прямом кодировании скорости главного движения число обозначает угловую скорость шпинделя (радианах в секунду или оборотах в минуту) либо скорость резания (в метрах в минуту). Например, если в программе частота вращения шпинделя задана как S – 1000, это означает, что шпиндель вращается по ходу часовой стрелки с частотой вращения 1000 об/мин. (Если минус отсутствует, значит, вращение шпинделя происходит против часовой стрелки).

Слово «Функция инструмента» используется для выбора инструмента . Допускается применять его для коррекции (или компенсации) инструмента. В этом случае слово «Функция инструмента» будет состоять из двух групп цифр. Первая группа используется для выбора инструмента, вторая – для коррекции. Если для записи коррекции (компенсации) инструмента используется другой адрес, рекомендуется использовать символ D или H.

Количество цифр, следующих за адресами T, D и H , указывается в формате конкретного устройства ЧПУ.

Слово (или слова) «Вспомогательная функция» выражается кодовым числом в соответствии с таблицей 3.

Таблица 3 - Вспомогательные функции

|

Обозначение функции |

Значение функции |

|

Программируемый останов. Останов шпинделя, подачи и выключение охлаждения |

|

|

Останов с подтверждением. То же, что М 00, но выполняется при предварительном нажатии соответствующей кнопки на пульте оператора |

|

|

Конец программы. Останов шпинделя и выключение подачи СОЖ |

|

|

Вращение шпинделя соответственно по ходу и против хода часовой стрелки |

|

|

Останов шпинделя наиболее эффективным способом |

|

|

Смена инструмента. Команда на смену инструмента подается вручную или автоматически |

|

|

Включение охлаждения соответственно №2 и №1 |

|

|

Выключение охлаждения. Отменяет команды М07, М08, М50, М51 |

|

|

Зажим и разжим. Относится к зажимным приспособлениям столов станка, заготовки и т. д. |

|

|

Вращение шпинделя по ходу и против часовой стрелки при одновременном включении охлаждения |

|

|

Быстрое перемещение в «+» и «-» |

|

|

Конец программы для устройства ЧПУ со встроенной памятью |

|

|

Останов шпинделя в определенном угловом положении |

|

|

Конец программы, которой является многократно считываемая глава программы |

|

|

Конец информации |

|

|

Обход блокировки. Команда на временную отмену блокировки |

|

|

Диапазон подач соответственно №1 и №2 |

|

|

Диапазон вращения шпинделя соответственно №1 и №2 |

|

|

Отмена М 49 |

|

|

Отмена ручной коррекции |

|

|

Выключение охлаждения соответственно №3 и №4 |

|

|

Линейное смещение инструмента в положении №1 и №2 соответственно |

|

|

Отмена М 59 |

|

|

Постоянная скорость шпинделя |

|

|

Смена заготовки |

|

|

Линейное смещение заготовки в фиксированное положение 31 и №2 соответственно |

|

|

Зажим и отжим заготовки |

|

|

Зажим и отжим стола |

Значение шага резьбы должно быть выражено в миллиметрах на один оборот шпинделя. Количество цифр в словах, задающих шаг резьбы, определено в формате конкретного устройства ЧПУ. При нарезании резьбы с переменным шагом слова под адресами I и K должны задавать размеры начального шага резьбы.

Слово «Функция подачи» при постоянном шаге резьбы программироваться не должно.

Каждая управляющая программа должна начинаться символом «Начало программы», после которого должен стоять символ «Конец кадра», а затем кадр с соответствующим номером. Если необходимо обозначить управляющую программу, это обозначение (номер) должно находиться непосредственно за символом «Начало программы» перед символом «Конец кадра».

Управляющая программа должна заканчиваться символом «Конец программы» или «Конец информации». Информация, помещенная после символа «Конец информации», не воспринимается устройством ЧПУ. Перед символом «Начало программы» и после символа «Конец программы» и «Конец информации» на перфоленте рекомендуется оставлять участки с символом ПУС («Пусто»).

Отладка и корректирование программы

При подготовке управляющей программы важным моментом является разработка траектории движения режущих инструментов относительно детали и на этой основе – описание движений соответствующих органов станка. Для этого используется несколько систем координат.

Главная расчетная система – система координат станка , в которой определяются предельные перемещения и положения его рабочих органов. Эти положения характеризуются базовыми точками , которые выбираются в зависимости от конструкции станка. Например , для шпиндельного узла базовой точкой является точка пересечения торца шпинделя с осью его вращения, для крестового стола – точка пересечения его диагоналей, для поворотного стола – центр поворота на зеркале стола и т. д. Положение осей и их направления в стандартной системе координат рассмотрены выше.

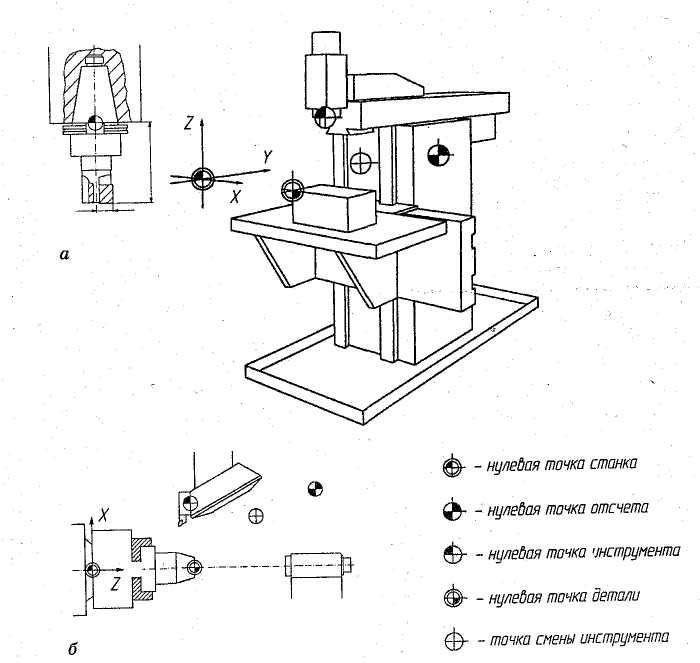

Начало стандартной системы координат обычно совмещается с базовой точкой узла, несущего заготовку. При этом узел фиксируется в таком положении, при котором все перемещения рабочих органов станка происходят в положительном направлении (рисунок 10). От этой базовой точки, называемой нулем станка , определяется положение рабочих органов, если информация об их положении потеряна (например, вследствие аварийного выключения электроэнергии). В нуль станка рабочие органы перемещаются при нажатии соответствующих кнопок на пульте управления или с помощью команд управляющей программы. Точный останов рабочих органов в нулевом положении по каждой из координат обеспечивается датчиками нулевого положения. Например, при токарной обработке, нуль станка во избежание аварии устанавливается со смещением.

Система координат детали с базовой точкой, рассматривается при закреплении заготовки на станке, для определения положения этой системы и системы координат станка относительно друг друга (рисунок 9). Иногда такая связь осуществляется при использовании базовой точки крепежного приспособления.

Система координат инструмента предназначена для задания положения его рабочей части относительно узла крепления. Инструмент описывается в рабочем положении в сборе с державкой. При этом оси системы координат инструмента параллельны соответствующим осям стандартной системы координат станка и направлены в ту же сторону. За начало системы координат инструмента принимают базовую точку инструментального блока , выбираемую с учетом особенностей его установки на станке.

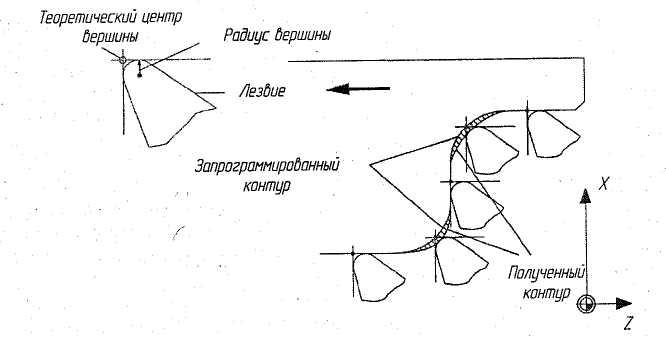

Положение вершины инструмента задается радиусом r и координатами X и Z ее настроечной точки. Эта точка обычно используется при определении траектории, элементы которой параллельны координатным осям. При криволинейной траектории за расчетную точку принимают центр закругления при вершине инструмента. Связь между системами координат станка, детали и инструмента легко проследить по рисунку 9.

Рисунок 9 - Системы координат детали при обработке на фрезерном (а) и токарном (б) станках ЧПУ

При разработке управляющей программы и обработке детали используют систему координат программы . Её оси параллельны осям координат станка и так же направлены.

Начало координат (исходная точка станка) выбирают исходя из удобства отсчета размеров. Чтобы избежать значительных холостых ходов, исходное положение, от которого начинается обработка и в котором производится смена инструментов и заготовок, задается так, чтобы инструменты находились по возможности ближе к обрабатываемой детали.

Для «привязки» в пространстве системы измерения перемещений станка используется нулевая (базовая) точка отсчета. При каждом включении станка эта точка «привязывает» измерительную систему к нулевой точке станка.

При смене режущих инструментов в ходе обработки деталей может возникнуть несоответствие результатов обработки требованиям к ней (потеря точности, возрастание шероховатости, появление вибраций и т. д.). В этом случае необходимо оперативно откорректировать программу. Погрешности обработки, требующие коррекции, могут возникнуть при сверлении отверстий, точении конических и фасонных поверхностей вследствие наличия у резцов радиуса вершины.

Возможны две разновидности коррекции – на длину и на радиус инструмента.

В первом случае коррекция длины сверла или вылета державки резца осуществляется с помощью команды Н с набором цифр, соответствующих величине коррекции. Например, кадр N 060 T 02 H 15

Означает введение коррекции на длину 15 мм для инструмента № 2.

Второй случай обеспечивает коррекцию радиуса инструмента и связан с тем, что при точении конических и фасонных поверхностей при фрезеровании контуров траектория движения центра радиусной поверхности инструмента должна представлять собой эквидистанту относительно формы поверхности (рисунок 11).

Приведем фрагмент программы для компенсации радиуса резца:

|

N 035 G 81 X +25 Z +4 I +7 ………………………………………………………. Описание контура обработки ………………………………………………………. |

Рисунок 11 - Компенсация радиуса резца |

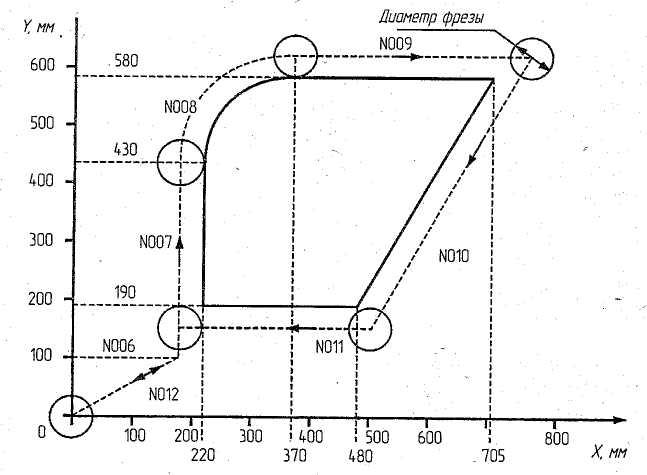

Фрагмент программы, предусматривающий фрезерование по эквидистанте (рисунок 12)

N 005 G 90 G 00 X 0 Y 0 S 1000 T01 M 03

N 006 G 41 G 01 X 220 Y 100 F 100

N 007 X 220 Y 430 F 50

N 008 G 02 G 17 X 370 Y 580 I 370 J 430

N 009 G 01 X 705 Y 580

N 010 X 480 Y 190

N 011 X 220 Y 190

N 012 G 00 X 0 Y 0 05M

Функция G 41 (коррекция диаметра фрезы, если фреза находится слева от детали) в кадре N 006 обеспечивает движение центра фрезы по эквидистанте относительно обрабатываемой поверхности.

В ряде случаев требуется скорректировать подачу, чтобы уменьшить шероховатость обрабатываемой поверхности, исключить вибрации и т. д. Для этого на пульте управления необходимо установить новое значение подачи и ввести его в память устройства ЧПУ.

Рисунок 12 - Движение фрезы по эквидистанте при фрезеровании наружного контура

Конструктивные особенности станков с ЧПУ.

Станки с ЧПУ имеют расширенные технологические возможности при сохранении высокой надежности работы. Конструкция станков с ЧПУ должна, как правило, обеспечить совмещение различных видов обработки (точение - фрезерование, фрезерование – шлифование), удобство загрузки заготовок, выгрузки деталей (что особенно важно при использовании промышленных роботов), автоматическое или дистанционное управление сменной инструмента и т. д.

Повышение точности обработки достигается высокой точностью изготовления и жесткостью станка, превышающей жесткость обычного станка того же назначения. Для чего производят сокращения длины его кинематических цепей: променяют автономные приводы, по возможности сокращают число механических передач. Приводы станков с ЧПУ должны также обеспечивать высокое быстродействие.

Повышению точности способствует и устранение зазоров в передаточных механизмов приводов подач, снижение потерь на трение направляющих и др. механизмов. Повышение виброустойчивости, снижение тепловых деформаций, применение в станках датчиков обратной связи. Для уменьшения тепловых деформаций необходимо обеспечить равномерный температурный режим в механизмах станка, чему, например, способствует предварительный разогрев станка и его гидравлической системы. Температурную погрешность станка можно также уменьшить, водя коррекцию в привод подач от сигналов датчиков температура.

Базовые детали (станины, колонны, основания) выполняют более жесткими за счет введения дополнительных ребер жесткости. Повышенную жесткость имеют и подвижные несущие элементы (суппорты, столы, салазки). Столы, например, конструируют коробчатой формы с продольными и поперечными формами. Базовые детали изготовляют литыми или сварными. Наметилась тенденция выполнять такие детали из полимерного бетона или синтетического гранита, что в еще большей степени повышает жесткость и виброустойчивости станка.

Направляющие станков с ЧПУ имеет высокую износостойкость и малую силу трения, что позволяет снизить мощность следящего привода, увеличить точность перемещений, уменьшить рассогласование следящей системе.

Направляющие скольжения станины и суппорта для уменьшения коэффициента трения создают в виде пары скольжения « сталь (или высококачественный чугун) – пластиковое покрытие (фторопласт и др.)»

Направляющие качения имеют высокую долговечность, характеризуются небольшим трением, причем коэффициент трения практически не зависит от скорости движения. В качестве тел качения используют ролики. Предварительный натяг повышает жесткость направляющих в 2 ..3 раза, для создания натяга используют регулирующие устройства.

Приводы и преобразователи для станков с ЧПУ. В связи с развитием микропроцессорной техники применяются преобразователи для приводов подачи и главного движения с полным микропроцессорным управлением – цифровые преобразователи или цифровые приводы. Цифровые приводы представляют собой электродвигатели, работающие на постоянном или переменном токе. Конструктивно преобразователи частоты, сервоприводы и устройства главного пуска и реверса являются отдельными электронными блоками управления.

Привод подачи для станков с ЧПУ. В качестве привода используют двигатели, представляющие собой управляемые от цифровых преобразователей синхронные или асинхронные машины. Бес коллекторные синхронные (вентильные) двигатели для станков с ЧПУ изготовляют с постоянным магнитом на основе редкоземельных элементов и оснащают датчиками обратной связи и тормозами. Асинхронные двигатели применяют реже, чем синхронные. Привод движения подач характеризуется минимально возможными зазорами, малым временем разгона и торможения, и большими силами трения, уменьшенным нагревом элементов привода, большим диапазоном регулирования. Обеспечение этих характеристик возможно благодаря применению шариковых и гидростатических винтовых передач, направляющих качение и гидростатических направляющих, без зазорных редукторов с короткими кинематическими цепями и т. д.

Приводами главного движения для станков с ЧПУ обычно являются двигатели переменного тока – для больших мощностей и постоянного тока – для малых мощностей. В качестве приводов служат трехфазные четырехполюсные асинхронные двигатели, воспринимающие большие перегрузки и работающие при наличии в воздухе металлической пыли, стружки, масла и т.д. поэтому в их конструкции предусмотрен внешний вентилятор. В двигатель встраивают различные датчики, например датчик положения шпинделя, что необходимо для ориентации или обеспечения независимой координаты.

Преобразователи частоты для управления асинхронными двигателями имеет диапазон регулирования до 250. Преобразователи представляют собой электронные устройства, построенные на базе микропроцессорной технике. Программирование и параметрирование их работы осуществляются от встроенных программаторов с цифровым или графическим дисплеем. Оптимизация управления достигается автоматически после введения параметров электродвигателя. В математическом обеспечении заложена возможность настройки привода и пуск его в эксплуатацию.

Шпиндели станков с ЧПУ выполняют более точными, жесткими, с повышенной износостойкостью шеек, посадочных и базирующих поверхностей. Конструкция шпинделя значительно усложняется из–за встроенных в него устройств автоматического разжима и зажима инструмента, датчиков используемых при адаптивном управлении и автоматической диагностики.

Опоры шпинделей должны обеспечить точность шпинделя в течение длительного времени в переменных условиях работы, повышенную жесткость, небольшие температурные деформации. Точность вращения шпинделя обеспечивается, прежде всего, высокой точностью изготовления подшипников.

Наиболее часто в опорах шпинделей применяю подшипники качения. Для уменьшения влияния зазоров и повышения жесткости опор обычно устанавливают подшипники с предварительным натягом или увеличивают число тел качения. Подшипники скольжения в опорах шпинделей применяют реже и только при наличии устройств с периодическим (ручным) или автоматическим регулированием зазора в осевом или радиальном направлении. В прецизионных станках применяют аэростатические подшипники, в которых между шейкой вала и поверхностью подшипника находится сжатый воздух, благодаря этому снижается износ и нагрев подшипника, повышается точность вращения и т. п.

Привод позиционирования (т.е. перемещение рабочего орган станка требуемую позицию согласно программе) должен иметь высокую жесткость и обеспечивать плавность перемещения при малых скоростях, большую скорость вспомогательных перемещений рабочих органов (до 10 м /мин и более).

Вспомогательный механизм станков с ЧПУ включает в себя устройства смены инструмента, уборки стружки, систему смазывания, зажимные приспособления, загрузочные устройства и т.д. это группа механизмов в станках с ЧПУ значительно отличается от аналогичных механизмов, используемых в обычных универсальных станках. Например, в результате повышения производительности станков с ЧПУ произошло резкое увеличение сходящей стружки в единицу времени, а отсюда возникла необходимость создания специальных устройств отвода стружки из зоны обработки. Для сокращения потерь времени при загрузке применяют приспособления, позволяющие одновременно устанавливать заготовку и снимать деталь во время обработки др. заготовки.

Устройства автоматической сменой инструмента (магазины, автооператоры, револьверные головки) должны обеспечивать минимальные затраты времени на смену инструмента, высокую надежность в работе, стабильность положения инструмента, т.е. постоянство размера вылета и положение оси при повторных сменах инструмента, иметь необходимую вместимость магазина или револьверной головки.

Револьверная головка – это наиболее простое устройство смены инструмента: установку и зажим инструмента осуществляют вручную. В рабочей позиции один из шпинделей приводится во вращение от главного привода станка. Револьверные головки устанавливают на токарные, сверлильные, фрезерные, многоцелевые станки с ЧПУ; в головке закрепляют от 4 до 12 инструментов.

Контрольные вопросы:

Назовите основные конструктивные особенности станков с ЧПУ.

Перечислите конструктивные особенности базовых деталей, приводов главного движения и движения подач, а также вспомогательных механизмов станков с ЧПУ.

Токарные станки с ЧПУ.

Токарные станки с ЧПУ предназначены для наружной и внутренней обработки сложных заготовок типа тел вращения. Они составляют самую значительную группу по номенклатуре в парке станков с ЧПУ. На токарных станках с ЧПУ выполняют традиционный комплекс технологических операций: точение, отрезку, сверление, нарезание резьбы и др.

В основе классификации токарных станков с ЧПУ лежат следующие признаки:

расположение оси шпинделя (горизонтальные и вертикальные станки);

число используемых в работе инструментов (одно – и много – инструментальные станки);

способы их закрепления (на суппорте, в револьверной головке, в магазине инструментов);

вид выполняемых работ (центровые, патронные, патронно-центровые, карусельные, прутковые станки;

степень автоматизации (полуавтоматы и автоматы).

Центровые станки с ЧПУ служат для обработки заготовок типа валов с прямолинейным и криволинейным контурами. На этих станках можно нарезать резьбу резцом по программе.

Патронные с танки с ЧПУ предназначены для обработки, сверления, развертывания, зенкерования, цекования, нарезание резьбы метчиками в осевых отверстиях деталей типа фланцев, зубчатых колес, крышек, шкивов и др.; возможно нарезание резцом внутренней и наружной резьбы по программе.

Патронные центровые станки с ЧПУ служат для наружной и внутренней обработки разнообразных сложных заготовок деталей типа тал вращения и обладают технологическими возможностями токарных центровых и патронных станков.

Карусельные станки с ЧПУ применяются для обработки заготовок сложных корпусов.

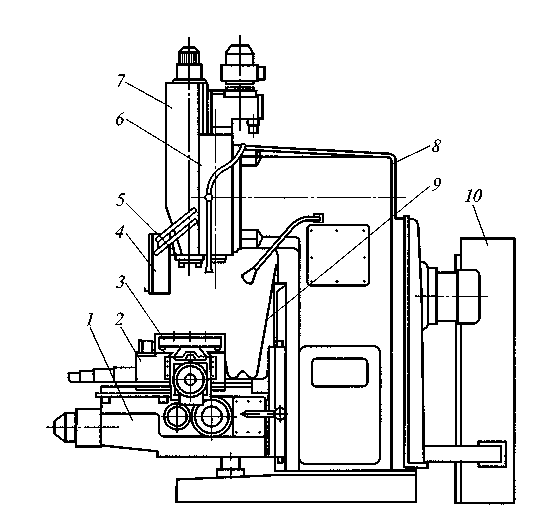

Токарные станки с ЧПУ (рисунок 12) оснащают револьверными головками или магазином инструментов. Револьверные головки бывают 4-, 6- и двенадцатипозиционные, причем на каждой позиции можно устанавливать по два инструмента для наружной и внутренней обработки заготовки. Ось вращения головки может располагаться параллельно оси шпинделя, перпендикулярно к ней или наклонно.

При установке на станке двух револьверных головок в одной из них (1) закрепляют инструменты для наружной обработки, в другой (2) – для внутренней обработки (см. рисунок 13). Такие головки могут располагаться соосно одна относительно другой или иметь разное расположение осей. Индексирование револьверных головок производится, как правило, путем применения закаленных и шлифованных плоскозубчатых торцовых муфт, которые обеспечивают высокую точность и жесткость индексирования головки. В пазы револьверных головок устанавливают сменные взаимозаменяемые инструментальные блоки, которые настраивают на размер вне станка, на специальных приборах, что значительно повышает производительность и точность обработки. Резцовые блоки в револьверной головке базируют или на призме, или с помощью цилиндрических хвостовиков 6 (рисунок 14). Резец закрепляют винтами через прижимную планку 3. Для установки резца по высоте центров служит подкладка 2. Два регулировочных винта 5, расположенных под углом 45° один к другому, позволяют при наладке вывести вершину резца на заданные координаты. Подача СОЖ в зону резания осуществляется через канал в корпусе 1, заканчивающийся соплом 4, позволяющим регулировать направление подачи СОЖ.

Магазины инструментов (вместимость 8…20 инструментов) применяют редко, так как практически для токарной обработки одной заготовки требуется не более 10 инструментов. Использование большого числа инструментов целесообразно в случаях точения труднообрабатываемых материалов, когда инструменты имеют малый период стойкости.

Расширение технологических возможностей токарных станков возможно благодаря стиранию грани между токарными и фрезерными станками, добавлению внецентрового сверления, фрезерования контура (т.е. программируется поворот шпинделя); в некоторых случаях возможно резьбонарезание несоосных элементов заготовок.

Контрольные вопросы:

Как классифицируют токарные станки с ЧПУ по виду выполняемых работ?

Какими устройствами для крепления инструмента оснащают токарные станки с ЧПУ?

Как базируют резцовые блоки в револьверной головке станка?

Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ предназначены для обработки плоских и пространственных поверхностей заготовок сложной формы. Конструкции фрезерных станков с ЧПУ аналогичны конструкциям традиционных фрезерных станков, отличие от последних заключается в автоматизации перемещений по УП при формообразовании.

В основе классификации фрезерных станков с ЧПУ лежат следующие признаки:

Расположение шпинделя (горизонтальное и вертикальное);

Число координатных перемещений стола или фрезерной бабки;

Число используемых инструментов (одноинструментные и многоинструментные);

Способ установки инструментов в шпиндель станка (вручную или автоматически).

По компоновке фрезерные станки с ЧПУ делятся на четыре группы:

вертикально – фрезерные станки с крестовым столом;

консольно-фрезерные станки;

продольно – фрезерные станки;

широкоуниверсальные инструментальные станки.

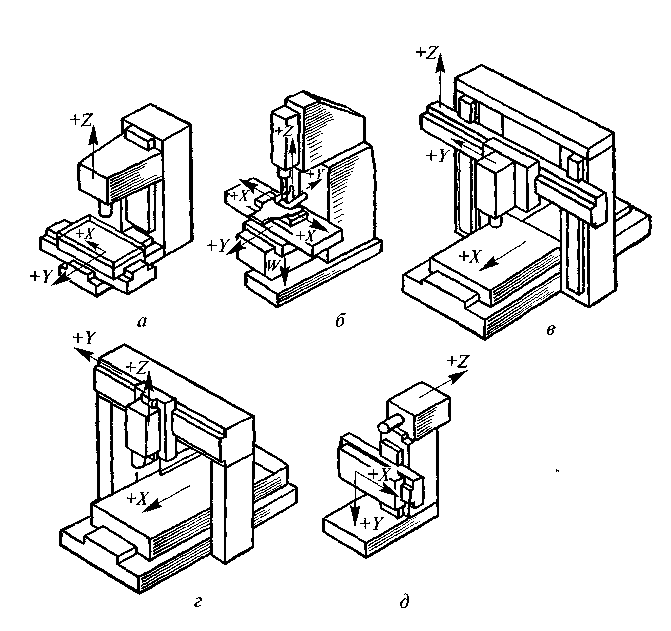

В вертикально – фрезерных станках с крестовым столом (рисунок 15, а) стол перемещается в продольном (ось X) и поперечном (ось Y) горизонтальном направлениях, а фрезерная бабка – в вертикальном направление (ось Z).

В консольно-фрезерных станках (рисунок 15, б) стол перемещается по трем координатным осям (X, Y и Z), а бабка не подвижна.

В продольно фрезерных станках с подвижной поперечиной (рисунок 15, в) стол перемещается по оси X,шпиндельная бабка - по оси Y, а поперечная по оси Z. В продольно – фрезерных станках, с неподвижной поперечиной (рисунок 15, г) стол перемещается по оси X, а шпиндельная бабка – по осям Y и Z.

В широкоуниверсальных инструментальных фрезерных станках (рисунок 15,д) стол перемещается по осям X и Y, а шпиндельная бабка – по оси Z.

Рисунок 15 – Система координат в различных модификациях фрезерных станков:

а) – фрезерный станок с крестовым столом; б) консольно-фрезерный станок; в) продольно-фрезерный станок с подвижной поперечиной; г) продольно-фрезерный станок с не подвижной поперечиной; д) широкоуниверсальный фрезерный станок.

Фрезерные станки в основном оснащают прямоугольными и контурными устройствами ЧПУ.

При прямоугольном управлении (условное обозначение в модели станка – Ф 2) стол станка совершает движение в направление, параллельном одной из координатных осей, что делает не возможной обработку сложных поверхностей. Станки с прямоугольным управлением применяют для фрезерования плоскостей, скосов, уступов, пазов, разновысоких бобышек и других аналогичных поверхностей.

При контурном управлении (условное обозначение в модели станка – Ф 3 и Ф 4) траектория перемещения стола более сложная. Станки с контурным управлением используются для фрезерования различных кулачков, штампов, пресс форм и др. аналогичных поверхностей. Число управляемых координат, как правило, равно трем, а в некоторых случаях четырем и пяти. При контурном управлении движении формообразования производится не менее чем по двум координатным осям одновременно.

В отдельных случаях на фрезерных станках при обработке заготовок простой формы в условиях средне – и крупносерийного производства также применяют системы ЧПУ.

Во фрезерных станках с ЧПУ в качестве привода главного движения используют асинхронные электродвигатели (в этих случаях имеется коробка скоростей) или электродвигатели постоянного тока.

На небольших фрезерных станках с прямоугольным ЧПУ применяют один приводной электродвигатель постоянного тока и коробку передач с автоматически переключаемыми электромагнитными муфтами, а на тяжелых станках с контурным управлением каждое управляемее координатное перемещение осуществляется от автоматного электропривода постоянного тока.