В наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

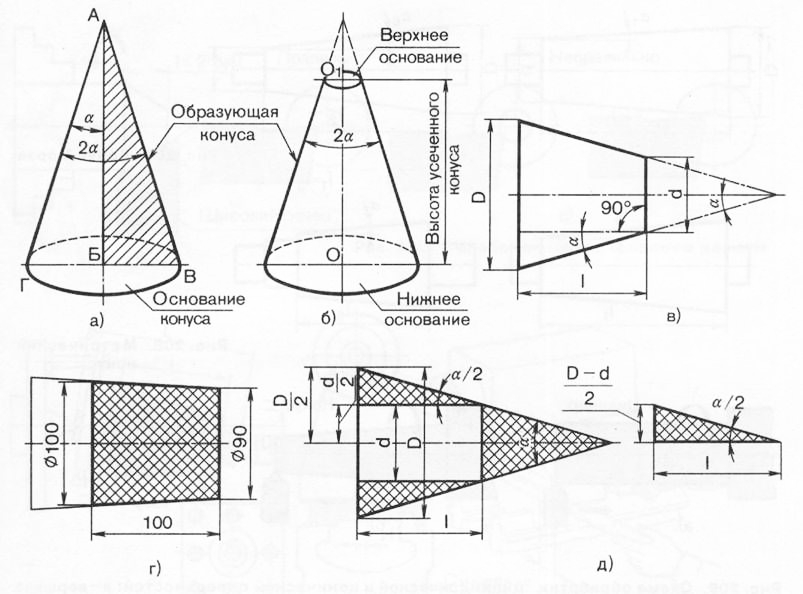

Общие сведения о конусах

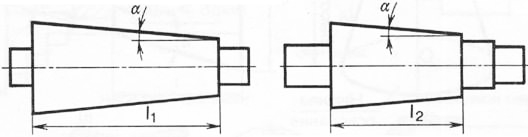

Коническая поверхность характеризуется следующими параметрами (рис. 4.31): меньшим d и большим D диаметрами и расстоянием l между плоскостями, в которых расположены окружности диаметрами D и d. Угол а называется углом наклона конуса, а угол 2α - углом конуса.

Отношение K= (D - d)/l называется конусностью и обычно обозначается со знаком деления (например, 1:20 или 1:50), а в некоторых случаях - десятичной дробью (например, 0,05 или 0,02).

Отношение Y= (D - d)/(2l) = tgα называется уклоном.

Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. (Смещение резца зависит от режима обработки и направления движения подачи.)

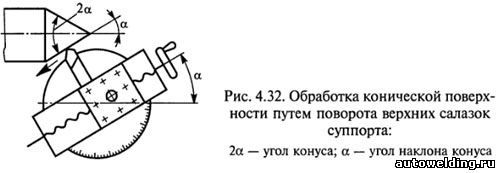

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис. 4.32) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

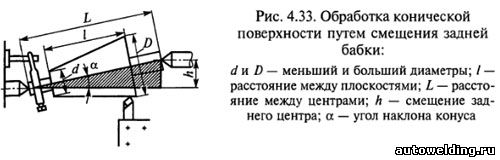

Коническую поверхность большой длины с углом α= 8... 10° можно обрабатывать при смещении задней бабки (рис. 4.33)

При малых углах sinα ≈ tgα

h≈L(D-d)/(2l),

где L - расстояние между центрами; D - больший диаметр; d - меньший диаметр; l - расстояние между плоскостями.

Если L = l, то h = (D-d)/2.

Смещение задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите смещение задней бабки отсчитывают по линейке, приставленной к опорной плите.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно последние выполнять со скругленными вершинами.

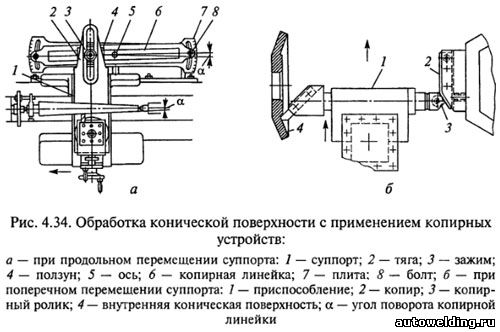

Достаточно распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 7 (рис. 4.34, а) с копирной линейкой 6, по которой перемещается ползун 4, соединенный с суппортом 1 станка тягой 2 с помощью зажима 5. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечного движения подачи. При продольном перемещении суппорта 1 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 6. Поперечное перемещение зависит от угла поворота копирной линейки 6 относительно оси 5 поворота. Угол поворота линейки определяют по делениям на плите 7, фиксируя линейку болтами 8. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатывают проходными резцами.

Способы обработки внутренних конических поверхностей

Обработку внутренней конической поверхности 4 заготовки (рис. 4.34, б) производят по копиру 2, установленному в пиноли задней бабки или в револьверной головке станка. В резцедержателе поперечного суппорта устанавливают приспособление 1 с копирным роликом 3 и остроконечным проходным резцом. При поперечном перемещении суппорта копирный ролик 3 в соответствии с профилем копира 2 получает продольное перемещение, которое через приспособление 1 передается резцу. Внутренние конические поверхности обрабатывают расточными резцами.

Для получения конического отверстия в сплошном материале заготовку сначала обрабатывают предварительно (сверлят, растачивают), а затем окончательно (развертывают). Развертывание выполняют последовательно комплектом конических разверток. Диаметр предварительно просверленного отверстия на 0,5... 1 мм меньше заходного диаметра развертки.

Если требуется коническое отверстие высокой точности, то его перед развертыванием обрабатывают коническим зенкером, для чего в сплошном материале сверлят отверстие диаметром на 0,5 мм меньше, чем диаметр конуса, а затем применяют зенкер. Для уменьшения припуска под зенкерование иногда применяют ступенчатые сверла разного диаметра.

Обработка центровых отверстий

В деталях типа валов часто выполняют центровые отверстия, которые используют для последующей токарной и шлифовальной обработки детали и для восстановления ее в процессе эксплуатации. На основании этого центровку выполняют особенно тщательно.

Центровые отверстия вала должны находиться на одной оси и иметь одинаковые конусные отверстия на обоих торцах независимо от диаметров концевых шеек вала. При невыполнении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий.

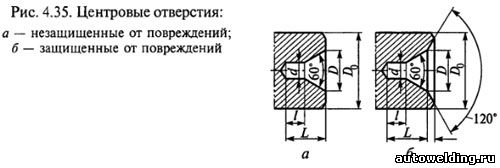

Конструкции центровых отверстий приведены на рис. 4.35. Наибольшее распространение имеют центровые отверстия с углом конуса 60°. Иногда в тяжелых валах этот угол увеличивают до 75 или 90°. Для того чтобы вершина центра не упиралась в заготовку, в центровых отверстиях выполняют цилиндрические углубления диаметром d.

Для защиты от повреждений центровые отверстия многократного использования выполняют с предохранительной фаской под углом 120° (рис. 4.35, б).

Для обработки центровых отверстий в небольших заготовках применяют различные методы. Заготовку закрепляют в самоцентрирующем патроне, а в пиноль задней бабки вставляют сверлильный патрон с центровочным инструментом. Центровые отверстия больших размеров обрабатывают сначала цилиндрическим сверлом (рис. 4.36, а), а затем однозубой (рис. 4.36, б) или многозубой (рис. 4.36, в) зенковкой. Центровые отверстия диаметром 1,5... 5 мм обрабатывают комбинированными сверлами без предохранительной фаски (рис. 4.36, г) и с предохранительной фаской (рис. 4.36, д).

Центровые отверстия обрабатывают при вращающейся заготовке; движение подачи центровочного инструмента осуществляют вручную (от маховика задней бабки). Торец, в котором обрабатывают центровое отверстие, предварительно подрезают резцом.

Необходимый размер центрового отверстия определяют по углублению центровочного инструмента, используя лимб маховика задней бабки или шкалу пиноли. Для обеспечения соосности центровых отверстий деталь предварительно размечают, а длинные детали при зацентровке поддерживают люнетом.

Центровые отверстия размечают с помощью угольника.

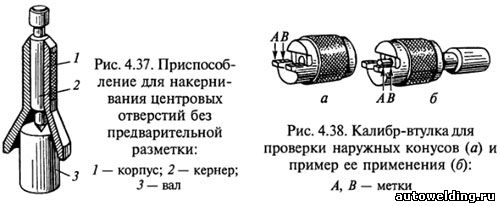

После разметки производят накернивание центрового отверстия. Если диаметр шейки вала не превышает 40 мм, то можно производить накернивание центрового отверстия без предварительной разметки с помощью приспособления, показанного на рис. 4.37. Корпус 1 приспособления устанавливают левой рукой на торце вала 3 и ударом молотка по кернеру 2 намечают центр отверстия.

Если в процессе работы конические поверхности центровых отверстий были повреждены или неравномерно изношены, то допускается их исправление резцом. В этом случае верхнюю каретку суппорта поворачивают на угол конуса.

Контроль конических поверхностей

Конусность наружных поверхностей измеряют шаблоном или универсальным угломером. Для более точных измерений применяют калибры-втулки (рис. 4.38), с помощью которых проверяют не только угол конуса, но и его диаметры. На обработанную поверхность конуса карандашом наносят две-три риски, затем на измеряемый конус надевают калибр-втулку, слегка нажимая на нее и поворачивая ее вдоль оси. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и В.

При измерении конических отверстий применяют калибр-пробку. Правильность обработки конического отверстия определяется (как и при измерении наружных конусов) взаимным прилеганием поверхностей детали и калибра-пробки. Если тонкий слой краски, нанесенный на калибр-пробку, сотрется у малого диаметра, то угол конуса в детали велик, а если у большого диаметра - угол мал.

К атегория:

Токарное дело

Обработка наружных и внутренних конических поверхностей

Если вращать прямоугольный треугольник АБВ вокруг катета АБ, то образующееся тело называют полным конусом, катет АБ - высотой конуса. Прямую АВ называют образующей конуса, а точку А - его вершиной. При вращении катета БВ вокруг оси АБ образуется поверхность, называемая основанием конуса. Угол между образующей АГ и осью АБ - есть угол а уклона конуса. Угол ВАГ между образующими АВ и АГ конуса называют углом конуса; он равен 2а. Если от полного конуса отсечь его верхнюю часть плоскостью, параллельной основанию, то полученное тело будет усеченным конусом (рис. 206,6), который имеет два основания - верхнее и нижнее. Расстояние 001 между основаниями - высота усеченного конуса. На чертеже обычно указывают три основных размера конуса (рис. 206, в): больший диаметр D, меньший диаметр d и высоту конуса.

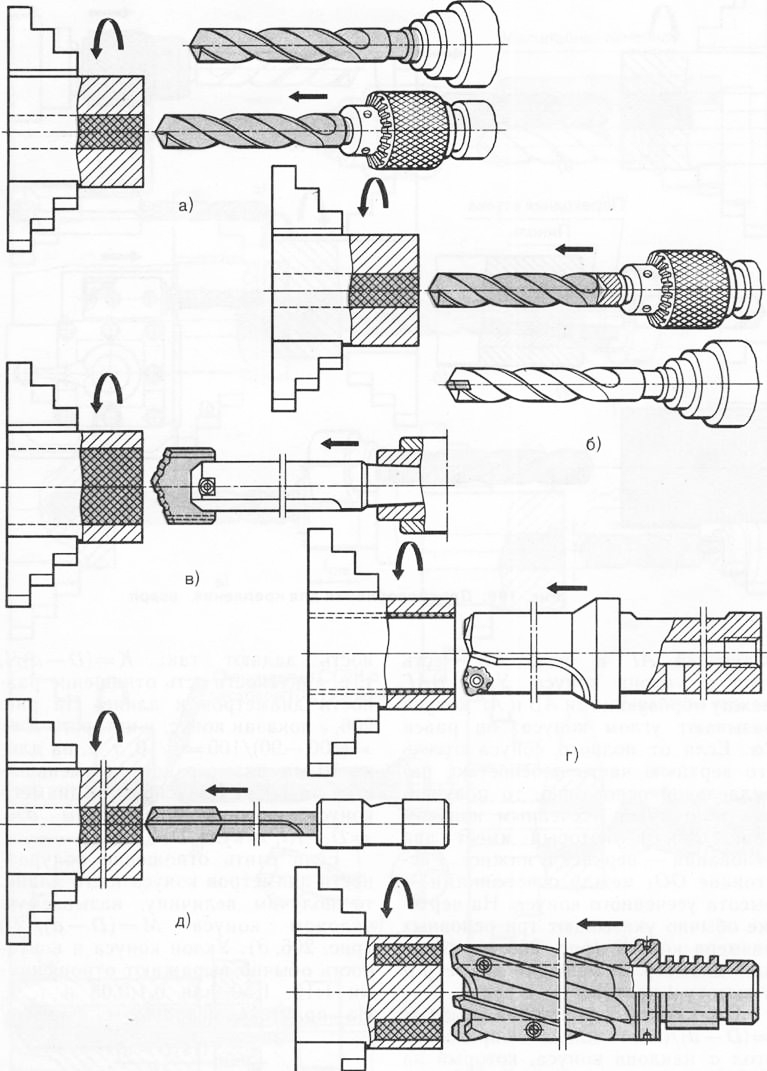

Рис. 198. Применение сверл для Г обработни отверстий

Рис. 199. Приспособления для крепления сверл

Пользуясь формулой tga = =(D- d)/(2l), можно определить угол а наклона конуса, который на токарном станке устанавливают поворотом верхнего суппорта или смещением задней бабки. Иногда конусность задают так: K = (D - d)/l, т. е. конусность есть отношение разности диаметров к длине. На рис. 206, г показан конус, у которого К = = (100 -90)/100= 1/10, т. е. на длине 10 мм диаметр конуса уменьшается на 1 мм. Конусность и диаметр конуса связаны уравнением d = = D - Kl, откуда D = d + Kl.

Если взять отношение полуразности диаметров конуса к его длине, то получим величину, называемую уклоном конуса M = (D - d)/(2l) (рис. 206, д). Уклон конуса и конусность обычно выражают отношениями 1:10, 1:50 или 0,1:0,05 и т. д. На практике используют формулу

![]()

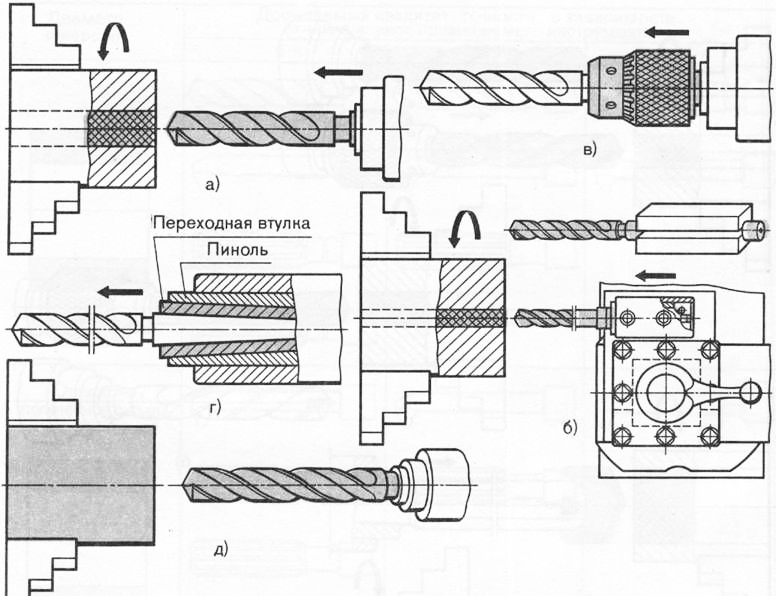

Рис. 200. Сверление глухих и глубоних снвозных отверстий

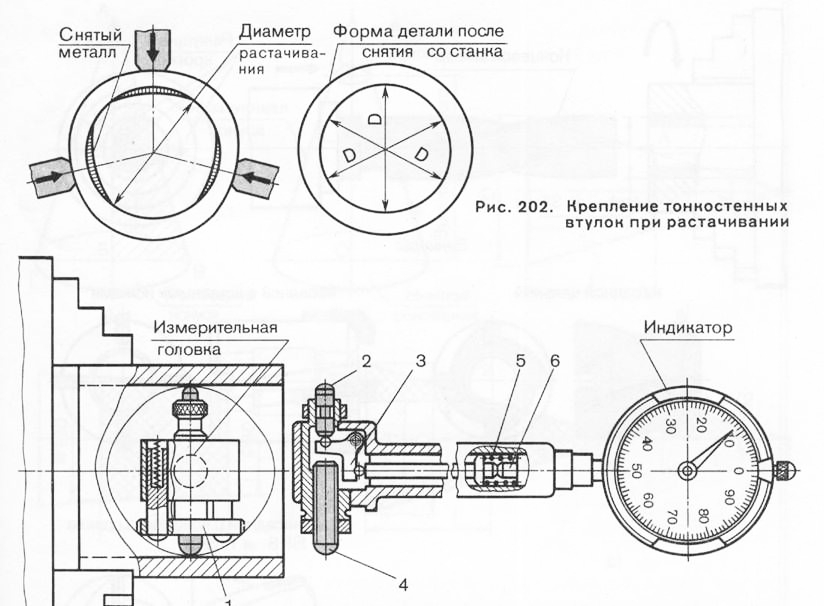

Рис. 201. Растачивание отверстий

В машиностроении распространены конусы Морзе и метрические конусы. Конус Морзе (рис. 207) имеет семь номеров: 0, 1, 2, 3, 4, 5 и 6. Каждому номеру соответствует определенный угол наклона: наименьший 0, наибольший 6. Углы у всех конусов разные. Метрические конусы имеют конусность 4; 6; 80; 100; 120; 160 и 200; у них угол уклона одинаков (рис. 208).

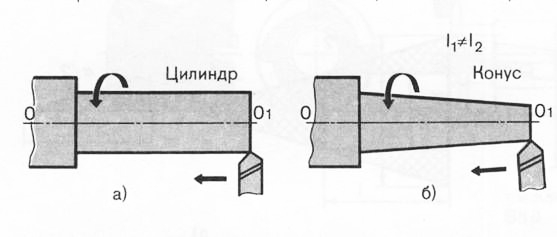

Обработка конических поверхностей отличается от обработки цилиндрических только углом подачи резца (рис. 209), что достигают настройкой станка. При вращении заготовки вершина резца перемещается под углом а (углом конуса). На токарном станке конусы обрабатывают несколькими способами. Обработка конуса с помощью широкого резца показана на рис. 210, а. При этом высота конуса должна быть не более 20 мм. Кроме того, режущую кромку резца устанавливают под углом а к оси вращения детали точно по высоте центров (рис. 210,6).

Наиболее простым способом для получения конических поверхностей является смещение линии центров. Этот способ применяют только при обработке поверхностей в центрах путем смещения корпуса задней бабки. При смещении корпуса задней бабки на рабочего (в сторону резцедержателя) образуется коническая поверхность, у которой большее основание детали направлено в сторону передней бабки (рис. 211, а). При смещении корпуса задней бабки от рабочего большее основание расположено в сторону задней бабки (рис. 211,6). Поперечное смещение корпуса задней бабки H = L - sina. При небольшом смещении угла наклона конуса а можно считать, что sinaa;tga, тогда H = L(D - d)/(2l). Смещение корпуса задней бабки измеряют линейкой (рис. 211, в), соосность центров также можно проверить линейкой (рис. 211, г). Однако при смещении корпуса задней бабки следует учитывать, что смещение допускается не более чем на 1/50 длины детали (рис. 211, д). При большем смещении образуется неполное прилегание центровых отверстий детали и центров, что снижает точность обрабатываемой поверхности.

Рис. 203. Индикаторный нутромер для измерения глубины отверстий: 1 -центрирующий мостин; 2-измерительный наконечник; 3-двух-ллечий рычаг; 4-регулируемый упор; 5-пружина, устраняющая зазор в передаточных элементах; 6-измерительный стержень индикатора

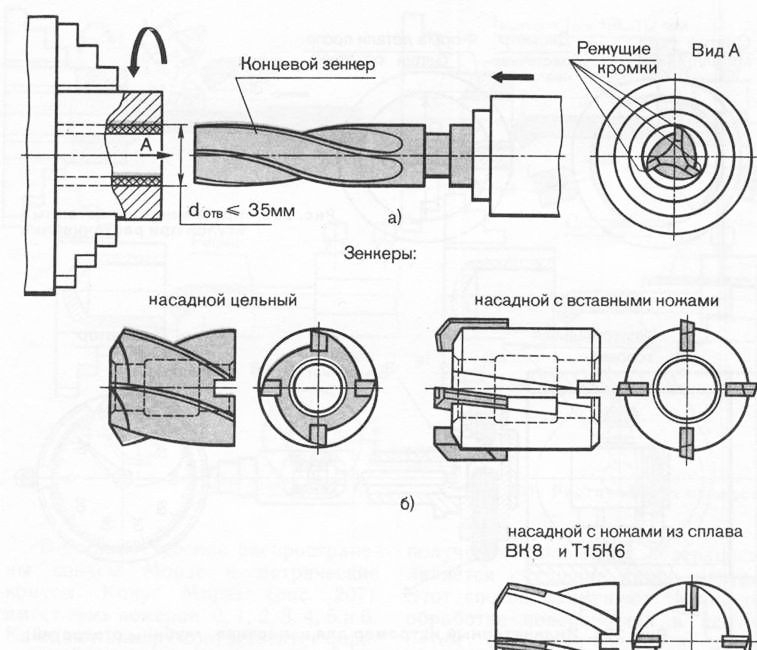

Рис. 204. Цельные и насадные зеннеры

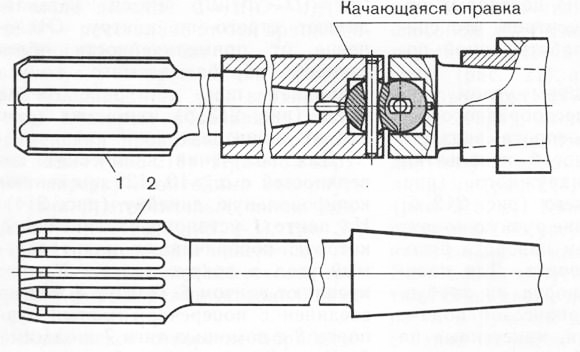

Рис. 205. Развертни

Конусы с большим углом а и малой высотой целесообразно обрабатывать путем поворота верхнего суппорта. Этот способ используют при обработке наружного (рис. 212, а) и внутреннего (рис. 212,6) конуса. В этом случае ручную подачу осуществляют путем поворота рукоятки верхнего суппорта. Для поворота верхнего суппорта на требуемый угол при механической подаче используют деления, нанесенные на фланце поворотной части суппорта. Если угол а не задан на чертеже, его подсчитывают по формуле tga = (D - d)/(2l). Резец устанавливают строго по центру. Отклонение от прямолинейности образующей обрабатываемого конуса возникает при установке резца выше (рис. 213,6) или ниже (рис. 213,в) линии центра.

Для получения конических поверхностей с а^ 10…12° .применяют копировальную линейку (рис. 214). На плите 1 установлена линейка 2, которую поворачивают под требуемый угол а вокруг пальца 3 и закрепляют винтом 6. Ползун 4 жестко соединен с поперечной частью суппорта 8 с помощью тяги 7 и зажима 5. Копировальная линейка должна быть установлена параллельно образующей конуса, который необходимо получить. Угол поворота копировальной линейки определяют из выражения tga = (Z) - d)/(2l). Если деления на плите обозначены в миллиметрах, то число делений C - H(D - d)/(2l), где Я - расстояние от оси вращения линейки до ее конца.

Конус, у которого длина образующей больше длины хода верхней каретки суппорта, обтачивают путем применения продольной и поперечной подач (рис. 215). При этом верхнюю каретку необходимо повернуть на угол р относительно линии центров: sinp = tga(Snp/S„+ 1), где оПр и S„ - продольная и поперечная подачи. Для получения конусности требуемой формы резец устанавливают строго по центру.

Коническое отверстие обрабатывают в следующей последовательности. Сверлят отверстие несколько меньшего диаметра, чем диаметр меньшего основания конуса (рис. 216), затем рассверливают отверстие сверлом. После этого ступенчатое отверстие растачивают резцом. Другим способом получения конического отверстия является сверление отверстия (рис. 217, а), развертывание черновое (рис. 217,6), получистовое (рис. 217, в), чистовое (рис. 217,г).

Рис. 206. Геометричесние параметры нонуса

Конические поверхности контролируют угломерами (рис. 218, а), калибрами (рис. 218, б, в) и шаблонами (рис. 218, г). Конические отверстия проверяют по уступам и рискам, нанесенным на калибрах (рис. 219). Если конец конусного отверстия детали совпадает с левым торцом уступа, а наружный диаметр совпадает с одной из рисок или же находится между ними, то размеры конуса соответствуют заданным.

Рис. 207. Конус Морзе

Рис. 208. Метричесний нонус

Рис. 209. Схема обработки цилиндрической и нонической поверхностей: а-вершина резца перемещается параллельно оси центров; б-вершина резца перемещается под углом н оси центров

Разработка проведения урока на тему "Обработка конических отверстий комплектом конических разверток" по дисциплине "Производственное обучение".

по специальности 1109000 «Токарное дело и металлообработка»; квалификации 1109012 «Токарь».

Тема программы "Обработка конических поверхностей". На изучение этой темы отведено 36 часов. Продолжительность урока производственного обучения - полный учебный день (шесть учебных часов). Тему "Обработка конических отверстий комплектом конических разверток" изучают на одном уроке.

Целью данной методической разработки является сформировать у обучающихся первоначальные умения и навыки с высокой результативностью.

1. ОБОСНОВАНИЕ ДИДАКТИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ПРЕДЛАГАЕМОЙ МЕТОДИЧЕСКОЙ РАЗРАБОТКИ

Процесс производственного обучения реализуется в различных формах.

Основные формы организации производственного обучения:

Урок, занятие в учебных мастерских;

Занятие в цехе предприятия;

Производственная практика.

Урок производственного обучения - занятие в учебных мастерских. Его спецификой является формирование первоначальных профессиональных навыков, необходимых для производительного труда в условиях производства.

В зависимости от целей и содержания изучаемого материала различают следующие типы уроков производственного обучения:

Уроки по изучению трудовых приемов и операций;

Уроки по выполнению комплексных работ;

Контрольно-проверочный урок.

Цель урока по изучению трудовых приемов и операций - дать учащимся производственно-технические знания, первоначальные умения и навыки для выполнения изучаемых приемов и операций.

Эффективность и результативность урока во многом определяется его структурой, под которой понимается дидактически обусловленная внутренняя упорядоченность и взаимодействие.

"Естественно, что инновационные уроки больше нравятся обучающимся в силу их необычности по замыслу, методике организации и проведения, отсутствия жесткой структуры, наличия условий для самореализации и т.д. Поэтому такие уроки должны быть в арсенале каждого преподавателя.

Вместе с тем следует учитывать, что на подобных уроках, как правило, отсутствует серьезный познавательный труд обучающихся, невысока их результативность. В силу этого они не должны преобладать в общей структуре обучения, мастера необходимо определить место нетрадиционных уроков в своей работе.

Поэтому целесообразна предлагаемая разработка методики проведения урока производственного обучения по теме "Обработка конических отверстий комплектом конических разверток". На этом уроке обучающиеся сформируют первоначальные профессиональные умения и навыки обработки конических отверстий комплектом конических разверток.

2. ПЛАН УРОКА

Тема программы: "Обработка конических поверхностей"

Тема урока: "Обработка конических отверстий комплектом конических разверток".

Цели урока:

дидактические:

Заинтересовать обучающихся процессом производственной деятельности;

Сформировать знания о технике безопасности при развертывании;

Ознакомить учащихся с комплектом разверток для обработки конических отверстий;

Сформировать у обучающихся умения:

* определять диаметр отверстия под развертывание;

* подготавливать отверстия к развертыванию;

* устанавливать и закреплять развертку в пиноль задней бабки;

* правильно выполнять приемы развертывания;

Развивающие:

Развить абстрактное мышление;

Развить организованность на рабочем месте;

Воспитательные:

Воспитать бережное отношение к инструменту и оборудованию, развить целеустремленность и волю при выполнении запланированной работы.

Тип урока: урок изучения трудовых приемов и операций.

Методы проведения урока: рассказы, беседа, личный показ, приемов, упражнения по выполнению приемов и операций развертывания.

Учебно-производственные работы:

Материально-техническое оснащение:

Заготовки;

Штангенциркуль;

Калибр-пробки;

Чертежи деталей;

Инструкционные карты;

Комплекты разверток для обработки конических отверстий;

Сверла спиральные.

Ход урока.

Организационная часть (5 мин.):

Отметка отсутствующих по журналу;

Проверка соответствия внешнего вида учащихся правилам техники безопасности.

Вводный инструктаж (35 мин.):

Сообщение темы и цели урока;

Актуализация опорных знаний учащихся по теме урока:

* рассказать о назначении развертывании;

* рассказать о назначении и конструктивных особенностях черновой, получистовой и чистовой развертках;

Изложение нового материала и личный показ приемов:

* значение развертывания комплектом конических разверток для токарных работ;

* определение диаметра отверстия под развертывание;

* подготовка отверстия под развертывание;

* порядок закрепления развертки в пиноли задней бабки;

* технологический процесс изготовления детали;

* передовые приемы труда;

* разбор чертежа детали, технических требований,

* предостережение от брака в работе;

* личный показ приемов развертывания конических отверстий;

* порядок выполнения упражнений учащимися и самоконтроль;

* техника безопасности организации рабочего места при развертывании;

Закрепление материала вводного инструктажа:

* рассказать, как определить диаметр отверстия под развертывание;

* рассказать и показать порядок установки и закрепления развертки и приемы развертывания;

* рассказать о порядке подготовки отверстия под развертывание;

* рассказать о технологическом процессе изготовляемой детали;

* рассказать о технике безопасности при развертывании.

Упражнения учащихся и текущий инструктаж (5 часов):

Упражнения учащихся при развертывании конических отверстий:

* установить заготовку в патроне, сверло - в пиноли, наладить станок на требуемое число оборотов;

* определить диаметр отверстия под развертывание;

* просверлить отверстие до требуемого диаметра (внутренний диаметр детали, длинна детали, длина отверстия);

* проверить диаметр отверстия;

* установить черновую развертку в пиноль;

* наладить станок на такое число оборотов, которое требуется при развертывании;

* установить и закрепить заднюю бабку на таком расстоянии от торца детали, чтобы развертывание можно было производить на требуемую длину при минимальном выдвижении пиноли из корпуса задней бабки;

* развертку плавно (без удара) подвести к торцу заготовки;

*включить станок и выполнить черновое развертывание;

* переустановить черновую развертку на получистовую;

* выполнить получистовое развертывание;

* переустановить получистовую развертку на чистовую;

* выполнить чистовое развертывание;

* снять заготовку, выключить станок;

Целевые обходы рабочих мест учащихся:

* проверить организацию рабочих мест и своевременность начала работ;

* проверить правильность выполнения приемов сверления отверстий под развертывание и приемов контроля;

* в случае необходимости при обходе рабочих мест оказывать помощь учащимся;

* проверить правильность выполнения приемов развертывания;

* проверить правильность приемов владения контрольно-измерительными инструментами;

* проверить использование учащимися в процессе работы инструкционной карты и чертежа;

* проверить соблюдение учащимися правил техники безопасности при развертывании;

* оказать индивидуальную помощь учащимся;

* проверить качество изготовленных деталей.

Заключительный инструктаж (15 мин.):

Сообщить о достижении целей урока;

Проанализировать ход выполнения упражнений;

Провести сравнительный анализ работ учащихся и сделать вывод;

Отметить отличные показатели в работе учащихся;

Выявить и указать причины брака;

Сообщить учащимся оценки выполненных работ;

Сообщить учащимся тему следующего урока;

Выдать задание на дом: составить технологический процесс изготовления детали.

Этап вводного инструктажа

Вводный инструктаж решает следующие задачи:

а) ознакомление учащихся с содержанием предстоящей работы и теми средствами, с помощью которых ее можно выполнить (оборудование, инструменты, приспособления и т.д.);

б) ознакомление с технической документацией и требованиями к конечному результату (продукту) труда;

в) объяснение правил и последовательности выполнения работ в целом и отдельных ее частей (приемов, операций и т.д.);

г) предупреждение учащихся о возможных затруднениях, ошибках;

д) при необходимости показ способов самоконтроля за выполнение операций.

Активизации познавательной деятельности в ходе вводного инструктажа способствуют актуализации ранее полученных знаний, практических навыков и умений, показ практической значимости изучаемого материала для профессиональной деятельности.

При подготовке к уроку производственного обучения мастер определяет организацию и методику своей деятельности, продумывает деятельность учащихся на этапе урока.

Организация к проведению вводного инструктажа включает следующее.

Необходимо проверить исправность и работоспособность оборудования и инструмента, наличие необходимой документации и наглядных пособий, заготовок и материалов для выполнения учебно-производственных работ. Расположить все подготовленное в порядке использования так, чтобы оно всегда находилось под рукой, чтобы не требовалось тратить время на поиски.

Основа вводного инструктажа - показ и объяснение приемов и способов выполнения изучаемой операции. На этом этапе вводного инструктажа, когда формируется теоретическая основа предстоящей трудовой деятельности, применяется метод показа трудовых действий. Правило применения этого метода даны в таблице 1.

Таблица 1 Правила применения метода показа трудовых действий

| Деятельность мастера | Деятельность обучающихся | |

| Объяснение назначения формируемых умений Показ всего трудового процесса в нормальном темпе Выделение операций, приемов и основных действий в трудовом процессе Показ отдельных операций, приемов и способов их выполнения по инструкционной карте Постановка вопросов для анализа инструкционной карты Показ всей изучаемой деятельности в замедленном темпе Вызов одного или двух учащихся для воспроизведения показанных операций | Уяснение значимости трудового процесса в профессиональной деятельности Наблюдение, целостное восприятие трудового процесса Анализ состава и структуры трудовой деятельности Уяснение способов выполнения каждой операции, приемов работы с инструкционной картой Ответы на вопросы Мысленное восприятие Наблюдение, анализ | |

| Деятельность мастера | Деятельность обучающихся | |

| Анализ ошибок обучающихся Повторение всего трудового процесса в нормальном темпе | Анализ приемов работы Мысленное воспроизведение трудовой деятельности | |

Показывая трудовые приемы, нужно умело сочетать практический показ и словесные пояснения. Нельзя показывать приемы молча, но не следует при этом быть и многословным. При помощи слов даются попутные пояснения, обращается внимание учащихся на наиболее существенное, на "невидимую" часть приема, подводятся итоги показа.

Вводный инструктаж может быть закончен только тогда, когда мастер убежден, что большинство учащихся смогут достаточно успешно начать работу. Если такой уверенности нет - инструктаж нужно продолжать до достижения цели.

Этап текущего инструктажа

Текущий инструктаж проводится по ходу выполнения обучающимися практической работы. На этом этапе урока мастер организует систему упражнений обучающихся; руководя работой обучающихся, он соблюдает следующие основные правила:

1) наблюдать за обучающимися в процессе упражнений незаметно для них;

2) вникать в работу каждого обучающегося, не упуская из поля зрения работу всей группы;

3) помощь обучающимся оказывать своевременно, приучая их к самостоятельному преодолению трудностей, но не допуская закрепления ошибок;

4) не доделывать работу за обучающихся - это приучает их к безответственности

5) постоянно приучать обучающихся к планированию и систематическому самоконтролю своего труда;

6) проявлять строгость в требованиях к выполнению правил безопасности труда и организации рабочих мест;

7) не вмешиваться в работу обучающихся без особой необходимости;

8) добиваться, чтобы обучающиеся сами поняли свои ошибки, осознали их и нашли способы исправления и предупреждения;

9) если допускаемые ошибки типичны для большинства учащихся - проводить коллективное текущее инструктирование всей группы.

В ходе текущего инструктажа мастер акцентирует внимание всей учебной группы на наиболее эффективных приемах и способах выполнения изучаемой операции.

Активизация группы достигается введением поэтапной оценки выполнения отдельных операций, результатов труда в целом.

Этап заключительного инструктажа

Для повышения эффективности заключительного инструктажа можно рекомендовать следующее:

1) Всегда на первый план ставить подведение итогов выполнения учебных задач урока;

2) придавать заключительному инструктажу обучающий характер;

3) вовлекать учащихся в активное обсуждение итогов прошедшего урока;

4) умело использовать анализ лучших учебно-производственных работ учащихся;

5) анализ итогов урока производить всесторонне и объективно, выставляемые оценки - аргументировать;

6) при выдаче домашних заданий обязательно инструктировать учащихся о способах их выполнения.

4. КОНСПЕКТ ИЗЛОЖЕНИЯ НОВОГО МАТЕРИАЛА И ЛИЧНОГО ПОКАЗА ПРИЕМОВ

Значение развертывания конических отверстий комплектом конических разверток для токарных работ

На токарных станках можно обрабатывать конические отверстия с небольшим углом уклона набором конических разверток.

Развертыванием получают точную и чистовую коническую поверхность.

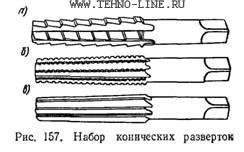

Комплект конических разверток включает три развертки (черновую, получистовую, чистовую), которыми последовательно обрабатывается предварительно просверленное отверстие. Развертки имеют разную конструкцию режущих кромок. Черновая развертка имеет четыре режущих кромки, получистовая - шесть, чистовая - восемь.

Определение диаметра отверстия и подготовка отверстия под развертывание

Отверстие под развертывание в заготовке сверлят диаметром на 0,5 - 1,0мм меньше диаметра направляющего конуса развертки.

Отверстие под развертывание диаметром до 25мм сверлят одним сверлом, а если диаметр отверстия более 25мм рекомендуется сверлить последовательно несколькими сверлами различного диаметра.

Подготовка отверстия под развертывание. Перед началом работы проверить совпадения вершин переднего и заднего центров станка. Затем установить заготовку в патрон и проверить, чтобы ее биение (эксцентричность) относительно оси вращения не превышала припуска, снимаемого при наружном обтачивании. Проверить также биение торца заготовки, в котором будет обрабатываться отверстие (выверить заготовку по торцу). Далее установить сверло в пиноль задней бабки; произвести сверление; снять сверло, удалить стружку.

Порядок закрепления развертки

Закрепить черновую развертку в конусное отверстие пиноли задней бабки: разжать пиноль вращением рукоятки, установить развертку, зажать пиноль.

Приемы развертывания конических отверстий

Заднюю бабку переместить по станине на такое расстояние от обрабатываемой заготовки, чтобы развертывание можно было производить на требуемую длину при минимальном выдвижении пиноли из корпуса задней бабки;

Включить вращение шпинделя с заготовкой;

Подвести развертку плавно (без удара) к торцу заготовки;

Произвести развертывание, удаляя стружку с детали крючком;

Переустановить развертку (снять черновую развертку, закрепить получистовую);

Произвести получистовое развертывание;

Отвести развертку, удалить стружку;

Переустановить развертку (снять получистовую, закрепить чистовую);

Произвести чистовое развертывание;

Отвести развертку, удалить стружку;

Остановить вращение заготовки;

Снять заготовку;

Снять развертку и очистить ее.

Техника безопасности и организация рабочего места при развертывании

Травмоопасные факторы, которые могут проявляться в процессе развертывания следующие: режущие инструменты; приспособления для закрепления заготовки; стружка.

Предупреждение травм. Порезы рук острыми кромками режущего инструмента могут иметь место при спешке и неправильных приемах установки развертки. Учащимся в процессе выполнения приемов развертывания необходимо пользоваться инструкционными картами.

Специальная одежда предохраняет тело учащегося от травм. Рукава спецодежды должны облегать руки и застегиваться на пуговицы. Завязки на рукавах не допустимы, так как их концы могут быть захвачены шпинделем станка или выступающим из торца патрона кулачками. Работать следует в головных уборах с тем, чтобы избежать захвата волос.

При развертывании периодически развертку выводят из отверстия и очищают ее канавки и отверстие заготовки от накопившейся стружки с помощью крючков и щеток. Спецодежда, специальная обувь предохраняет от ранения частей тела стружкой. Применение очков, щитков и защитных экранов предупреждает ранение глаз отлетающей стружкой, ожоги глаз раскаленными частями металлов.

Правила техники безопасности запрещают производить измерение деталей на ходу станка, так как это связано с опасностью травмирования рабочих режущим инструментом, обрабатываемой деталью или приспособлением.

Выводы

Организация рабочего места должна обеспечивать полную безопасность работы. На рабочем месте не должно быть ничего лишнего, ненужного, неиспользуемого в работе. Все применяемые в работе предметы (комплект разверток, сверла, измерительные инструменты и др.) должны иметь постоянные места хранения.

Обработка конических отверстий

6. Обработка конических отверстий.

Способы обработки конических отверстий. Обработка конических отверстий может производиться установленным резцом, при повернутых верхних салазках суппорта, с помощью конусной линейки и развертыванием. Сущность трех первых из этих способов, связанные с ними подсчеты и приемы их выполнения такие же, как иу соответственных способов обработки наружных конусов. Поэтому ниже рассматриваются некоторые особенности обработки конических отверстий в сплошном материале и развертывание конических отверстий.

Особенности обработки конических отверстий в сплошном материале. Такие отверстия предварительно сверлятся. Диаметр используемого при этом сверла должен быть на 2-3 мм меньше меньшего диаметра конуса. Если угол уклона конуса велик, то полученное таким образом отверстие перед растачиванием рассверливается или растачивается уступами. Для этого желательно иметь деталь (или образцовый конус) с наружным конусом, одинаковым с обрабатываемым. Например, если обрабатываемое коническое отверстие (рис. 155, а)должно иметь диаметры D и d при длине l и имеется образцовый конус (рис. 156) с такими же размерами, то отверстие предварительно обрабатывают следующим образом.

Разделив длину образцового конуса, например, на три части, измеряют диаметры d2 и d1 и расстояния /2 и 11 от правого торца до сечений, в которых измерены эти диаметры. После того как обрабатываемое отверстие просверлено (рис. 155, 6) сверлом, диаметр которого на 2-3 мм меньше d, рассверливают (рис. 155, в) его сначала на глубину немного меньшую /1 сверлом диаметром меньшим dlt а затем (рис. 155, г) на глубину немного меньшую 4 сверлом, диаметр которого меньше d2. Затем растачивают отверстие, которое может быть выполнено много быстрее, чем в том случае, если бы растачивание конуса выполнялось сразу же после первого сверления (рис. 155, б), когда припуск на обработку был гораздо больше. При предварительной обработке сверлением больших конических отверстий на мощных станках надо начинать с большего сверла и сверлить им на глубину меньшую /2, затем сверлом меньшего диаметра обрабатывать второй уступ и т. д.

При отсутствии образцового конуса размеры d1 ,d2 ,l1 и /2 могут быть определены непосредственным их измерением на чертеже детали с учетом масштаба, в котором он выполнен, или соответствующими вычислениями.

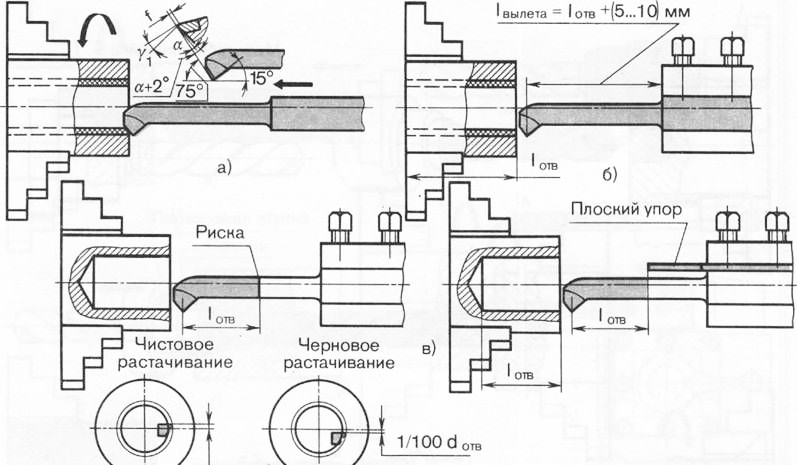

Задний угол резца, применяемого при растачивании конического отверстия, следует  выбирать с учетом меньшего диаметра отверстия. Этот угол, достаточный в начале резания, может оказаться малым, когда резец подойдет к концу растачиваемого отверстия. В результате между поверхностью отверстия и задней гранью резца возникнет трение, недопустимое для его работы.

выбирать с учетом меньшего диаметра отверстия. Этот угол, достаточный в начале резания, может оказаться малым, когда резец подойдет к концу растачиваемого отверстия. В результате между поверхностью отверстия и задней гранью резца возникнет трение, недопустимое для его работы.

Развертывание конических отверстий

. Конические отверстия нормализованных размеров (внутренние конусы в переходных втулках, в насадных развертках, зенкерах и т. д.) следует обрабатывать развертками (рис. 157), комплект которых для определенного типа и размера обрабатываемого конического отверстия (например, конус Морзе № 4) состоит из 3 шт. Каждая из таких разверток имеет коническую часть, соответствующую размерам отверстия, для обработки которого она предназначается, и цилиндрический хвостовик, заканчивающийся квадратом. На конической части профрезерованы канавки, образующие зубья. У первой (обдирочной) развертки (рис. 157,a) число зубьев обычно невелико (в развертке для конуса Морзе № 4 имеется шесть зубьев).  Они сделаны ступенчатыми с расположением ступеней по винтовой линии. Вторая развертка (рис. 157, б) имеет значительно большее число зубьев, чем первая, но также ступенчатых (для разделения снимаемой стружки на части). Третья (чистовая) развертка (рис. 157, в) имеет прямые ровные зубья; их делается несколько больше, чем во второй развертке.

Они сделаны ступенчатыми с расположением ступеней по винтовой линии. Вторая развертка (рис. 157, б) имеет значительно большее число зубьев, чем первая, но также ступенчатых (для разделения снимаемой стружки на части). Третья (чистовая) развертка (рис. 157, в) имеет прямые ровные зубья; их делается несколько больше, чем во второй развертке.

Сверление отверстия производится сверлом диаметром на 0,5- 1,0 мм меньше меньшего диаметра первой развертки. Благодаря ступенчатой форме зубьев этой развертки и расположению их по винтовой линии развернутое отверстие получается ступенчатым. После прохода второй развертки ступени уменьшаются по величине, но количество их возрастает. Последняя (чистовая) развертка снимает ступени, и обрабатываемое отверстие получается с гладкими стенками. Комплект, предназначенный для обработки конических отверстий с малыми уклонами конуса, иногда состоит из двух разверток. Очень пологие конусы часто обрабатываются сразу чистовой разверткой.

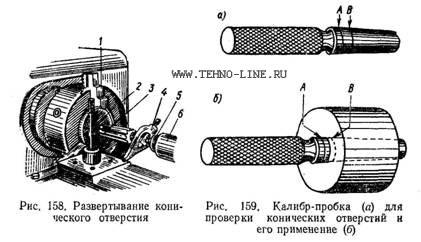

Установка развертки во время работы показана на рис. 158. Рабочий конец 3 развертки вводится в обрабатываемое отверстие детали 2, закрепленной в патроне 1, а правый поддерживается центром 5, вставленным в пиноль 6 задней бабки станка. На квадратный конец развертки надет хомутик 4, конец которого опирается на верхнюю площадку суппорта. По мере перемещения развертки влево пиноль задней бабки подается также влево непрерывным вращением ее маховика. Если конец хомутика приближается к левой кромке площадки, следует переместить влево весь суппорт. При обработке стальных деталей развертывание конических отверстий надо производить с применением смазочно-охлаждающей жидкости - эмульсии, сульфофрезола или растительного масла в смеси с керосином и скипидаром.

Проверка конических отверстий. Для проверки конических отверстий применяют калибры-пробки (рис. 159, с). При использовании такого калибра на боковой поверхности его можно наносить меловые или карандашные пометки. Если после того, как калибр введен в проверяемое отверстие и несколько раз повернут, пометки сотрутся по всей длине, - угол конуса отверстия правилен. Если они сотрутся только у меньшего диаметра калибра, это означает, что угол конуса велик. При слишком малом угле конуса меловые или карандашные линии окажутся стертыми только у большого диаметра калибра. Диаметры конического отверстия проверяются предельным калибром-пробкой. При правильно обработанном отверстии риска В, нанесенная при изготовлении на калибре-пробке, должна быть закрыта деталью, а риску А торец детали не должен закрывать (рис. 159, б). Если риска В на калибре не дойдет до торца детали, отверстие следует обработать дополнительно, а если риска А проходит в глубь детали, последняя является браком. Иногда вместо рисок делается уступ на конце калибра-пробки. Два торца уступа соответствуют проходному и непроходному размерам, между которыми должен находиться торец правильно расточенного конусного отверстия.

Литература

1. Профессиональная педагогика: Учебник для студентов, обучающихся по педагогическим специальностям и направлениям. - М.: Ассоциация "Профессиональное образование", 1997. - 512 с.

2. Скакун В.А. Введение в профессию мастера производственного обучения: метод. пособие. - 2-е изд. перераб. и доп. - М.: Высш.шк., 1988. - 239 с.

3.Эрганова Н.Е. Методика профессионального обучения: Учебное пособие. - Екатеринбург.6 Изд-во Рос. гос. проф.-пед. ун-та., 2003. - 150 с.

4. Скакун В.А. Методика производственного обучения в схемах и таблицах. Методическое пособие. - М.: Изд. отдел НОУ ИСОМ, 2004. - 175с.

5. Фещенко В.Н., Махмутов Р.К. Токарная обработка / Учебник для проф. тех. учеб. заведений. - 3-е изд. центр "Академия", 1997. - 303 с.

Практическое задание содержит 18 листов машинописного текста, 1 таблицу, 5 использованных источников.

Ключевые слова: ПРОИЗВОДСТВЕННОЕ ОБУЧЕНИЕ, ТРУДОВЫЕ ПРИЕМЫ И ОПЕРАЦИИ, ПРОФЕССИОНАЛЬНЫЕ УМЕНИЯ И НАВЫКИ, ОБРАБОТКА КОНИЧЕСКИХ ОТВЕРСТИЙ, ИНСТРУКТАЖ.

В практическом задании разработана методика проведения урока производственного обучения на тему "Обработка конических отверстий комплектом конических разверток" для подготовки учащихся Екатеринбургского профессионального лицея по профессии "Токарь".

Обработку конических поверхностей на токарных станках выполняют различными способами: поворотом верхней части суппорта; смещением корпуса задней бабки; поворотом конусной линейки; широким резцом. Применение того или иного способа зависит от длины конической поверхности и угла уклона конуса.

Обработка наружного конуса способом поворота верхних салазок суппорта целесообразна в тех случаях, когда необходимо получить большой угол уклона конуса при сравнительно небольшой его длине. Наибольшая длина образующей конуса должна быть несколько меньше хода каретки верхнего суппорта. Обработка наружного конуса способом смещения корпуса задней бабки удобна для получения длинных пологих конусов с малым углом уклона (3...5). Для этого корпус задней бабки сдвигают в поперечном направлении от линии центров станка по направляющим основания бабки. Обрабатываемая заготовка закрепляется между центрами станка в поводковом патроне с хомутиком. Обработку конусов с помощью конусной (копировальной) линейки, закрепленной с задней стороны станины токарного станка на плите, применяют для получения пологого конуса значительной длины. Заготовку крепят в центрах или в трехкулачковом самоцентрирующемся патроне. Резец, закрепленный в резцедержателе суппорта станка, получает одновременное перемещение в продольном и поперечном направлениях, в результате чего обрабатывает коническую поверхность заготовки.

Обработку наружного конуса широким резцом применяют при необходимости получения короткого конуса (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

а) конусность K= (D--d)/l=2tg

б) угол уклона конуса tg = (D--d)/(2l) = K/2

в) уклон i = K/2=(D--d)/(2l) = tg

г) больший диаметр конуса D = Кl+d = 2ltg

д) меньший диаметр конуса d = D-- К1 = D--2ltg

е) длина конуса l = (D--d)К = (D--d)/2tg

Обработку внутренних конических поверхностей на токарных станках выполняют также различными способами: широким резцом, поворотом верхней части (салазок) суппорта, поворотом конусной (копировальной) линейки. Внутренние конические поверхности длиной до 15 мм обрабатывают широким резцом, главная режущая кромка которого установлена под требуемым углом к оси конуса, осуществляя продольную или поперечную подачу. Этот способ применяют в том случае, когда угол уклона конуса большой, а к точности угла уклона конуса и шероховатости поверхности не предъявляют высоких требований. Внутренние конусы длинней 15 мм при любом угле наклона обрабатывают поворотом верхних салазок суппорта с применением ручной подачи.

Независимо от способа обработки конуса резец обязательно устанавливают точно по высоте центров станка.

1. Широким резцом

При обработке валов часто встречаются переходы между обрабатываемыми поверхностями, имеющие коническую форму, а на торцах обычно снимают фаску. Если длина конуса не превышает 25 мм, то его обработку можно производить широким резцом (рис. 2).

Угол наклона режущей кромки резца в плане должен соответствовать углу уклона конуса на обрабатываемой детали. Резцу сообщают подачу в поперечном или продольном направлении.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса. В результате вибраций на обрабатываемой поверхности появляются следы, и ухудшается ее качество. Это объясняется ограниченностью жесткости системы: станок – приспособление – инструмент – деталь (СПИД). При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол уклона.

Достоинства метода:

1. Простота настройки.

2. Независимость угла уклона a от габаритов заготовки.

3. Возможность обработки как наружных, так и внутренних конических поверхностей.

Недостатки метода:

1. Ручная подача.

2. Ограниченность длины образующей конуса длиной режущей кромки резца (10–12 мм). При увеличении длины режущей кромки резца возникают вибрации, приводящие к формированию волнистости поверхности.

2. Поворотом верхних салазок суппорта

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем на угол a

, равный углу уклона обрабатываемого конуса

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем на угол a

, равный углу уклона обрабатываемого конуса

(рис. 3).

Поворотная плита суппорта вместе с верхними салазками может поворачиваться относительно поперечных салазок, для этого освобождают гайку винтов крепления плиты. Контроль угла поворота с точностью до одного градуса осуществляется по делениям поворотной плиты. Положение суппорта фиксируют зажимными гайками. Подача производится вручную рукояткой перемещения верхних салазок.

Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок (до 200 мм).

Достоинства метода:

1. Простота настройки.

2. Независимость угла уклона a от габаритов заготовки.

3. Обработка конуса с любым углом уклона.

4. Возможность обработки как наружных, так и внутренних конических поверхностей.

Недостатки метода:

1. Ограничение длины образующей конуса.

2. Ручная подача.

Примечание: Некоторые токарные станки (16К20, 16А30) имеют механизм передачи вращения на винт верхних салазок суппорта. На таком станке независимо от угла поворота можно получить автоматическую подачу верхних салазок.

3. Смещением корпуса задней бабки станка

Конические поверхности большой длины с

a

= 8-10° можно обрабатывать при смещении задней бабки, величина которого определяется следующим образом (рис. 4):

H = L ×sin a ,

где Н – величина смещения задней бабки;

L – расстояние между опорными поверхностями центровых отверстий.

Из тригонометрии известно, что для малых углов синус практически равен тангенсу угла. Например, для угла 7º синус равен 0,120, а тангенс – 0,123. Способом смещения задней бабки обрабатывают заготовки с малым углом уклона, поэтому можно считать, что sin a = tg a . Тогда

H = L ×tg a = L ×(D –d )/2l .

Заготовку устанавливают в центрах. Корпус задней бабки при помощи винта смещают в поперечном направлении так, что заготовка становится «на перекос». При включении подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность.

Величину смещения задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите величину смещения задней бабки отсчитывают по линейке, приставленной к опорной плите. Положение задней бабки для обработки конической поверхности можно определить по готовой детали. Готовую деталь (или образец) устанавливают в центрах станка и заднюю бабку смещают до тех пор, пока образующая конической поверхности не окажется параллельной направлению продольного перемещения суппорта.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий целесообразно использовать шариковые центры. Вращение заготовке передается поводковым патроном и хомутиками.

Достоинства метода:

1. Возможность автоматической подачи.

2. Получение заготовок, соизмеримых по длине с габаритами станка.

Недостатки метода:

1. Невозможность обработки внутренних конических поверхностей.

2. Невозможность обработки конусов с большим углом (a ³10º). Допускается смещение задней бабки на ±15мм.

3. Невозможность использования центровых отверстий в качестве базовых поверхностей.

4. Зависимость угла a от габаритов заготовки.

4. С помощью копировальной (конусной) линейки

Распространенной является обработка конических поверхностей с применением копировальных устройств (рис. 5).

К станине станка крепится плита 1, с копировальной линейкой 2, по которой перемещается ползун 4, соединенный с поперечной кареткой верхнего суппорта 5 станка тягой 6. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечной подачи. При перемещении продольного суппорта 8 по направляющим станины 7 резец получает два движения: продольное от суппорта и поперечное от копировальной линейки 2. Величина поперечного перемещения зависит от угла поворота копировальной линейки 2. Угол поворота линейки определяют по делениям на плите 1, фиксируют линейку болтами 3. Подачу резца на глубину резания производят рукояткой перемещения верхних салазок суппорта.

Способ обеспечивает высокопроизводительную и точную обработку наружных и внутренних конусов с углом уклона до 20º.

Достоинства метода:

1. Механическая подача.

2. Независимость угла уклона конуса a от габаритов заготовки.

3. Возможность обработки как наружных, так и внутренних поверхностей.

Недостатки метода:

1. Ограничение длины образующей конуса длиной конусной линейки (на станках средней мощности – до 500 мм).

2. Ограничение угла уклона шкалой копировальной линейки.

Для обработки конусов с большими углами уклона сочетают смещение задней бабки и наладку по конусной линейке. Для этого линейку поворачивают на максимально допустимый угол поворота a ´, а смещение задней бабки рассчитывают как при обточке конуса, у которого угол уклона равен разности между заданным углом a и углом поворота линейки a ´, т.е.

H = L ×tg (a – a ´) .

Паланицы (паляницы) - картофельные лепешки - рецепт от бабы Оси

Малоизвестные способы улучшить память и работу мозга Как улучшить работу мозга в пожилом возрасте

Оливье с языком: рецепты

Овощной суп с сосисками в мультиварке

Китайские пельмени: виды и рецепты