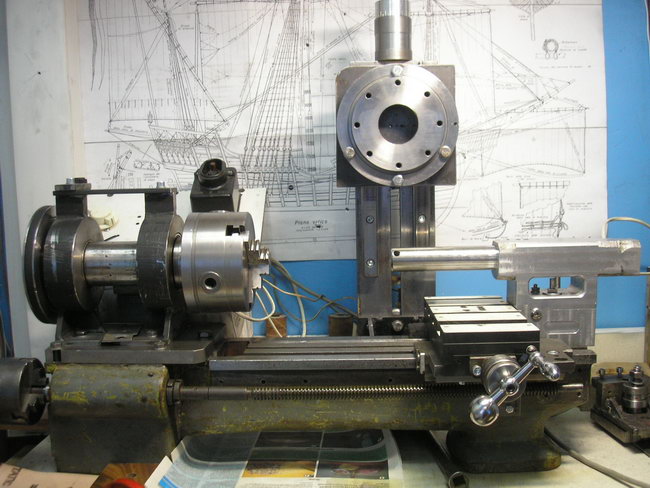

Самодельная, пиноль тоже будет уникальной в своем роде. Нет, пиноль будет самая обычная, просто сделанная не по заводским размерам, которых впрочем я ни когда не видел, а по расчитанным мною.

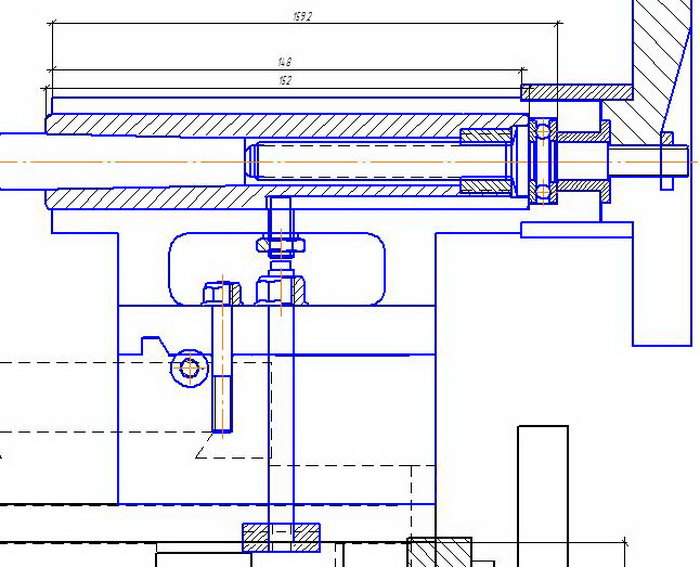

Вылет пиноли из корпуса бабки должен быть около 50-70 мм, диаметр ее должен обеспечивать установку инструмента с КМ№2. Исходя из этого условия, я сделаю пиноль из калиброванного круга ф30 и длиной 130 мм. Следовательно в корпусе бабки нужно сделать ступенчатое сквозное отверстие, в широком месте которого собственно и будет помещаться пиноль, в узком будет проходить хвост винта, а в ступень будет упираться через подшипник опорный буртик этого самого винта.

При чем пиноль должна быть максимально соосна с осью шпинделя станка, а так же иметь минимальный люфт в сопряжении с корпусом, т.е. скользящую посадку.

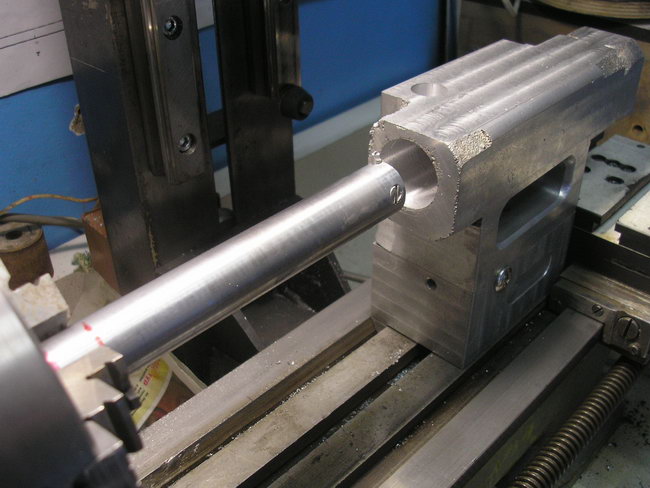

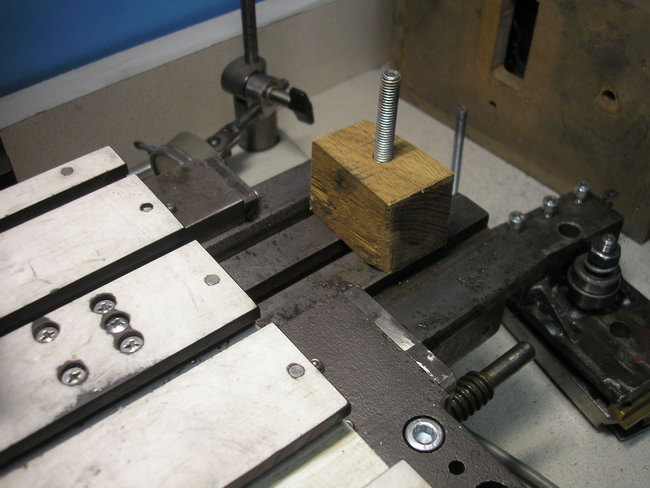

Чтобы решить данную задачу я решил делать отверстие прямо на станине станка, устанавливая в шпиндель (патрон) необходимый инструмент, а пиноль прикрепить к суппорту и в подтянутом состоянии двигать его к направляющим возвратно-поступательно.

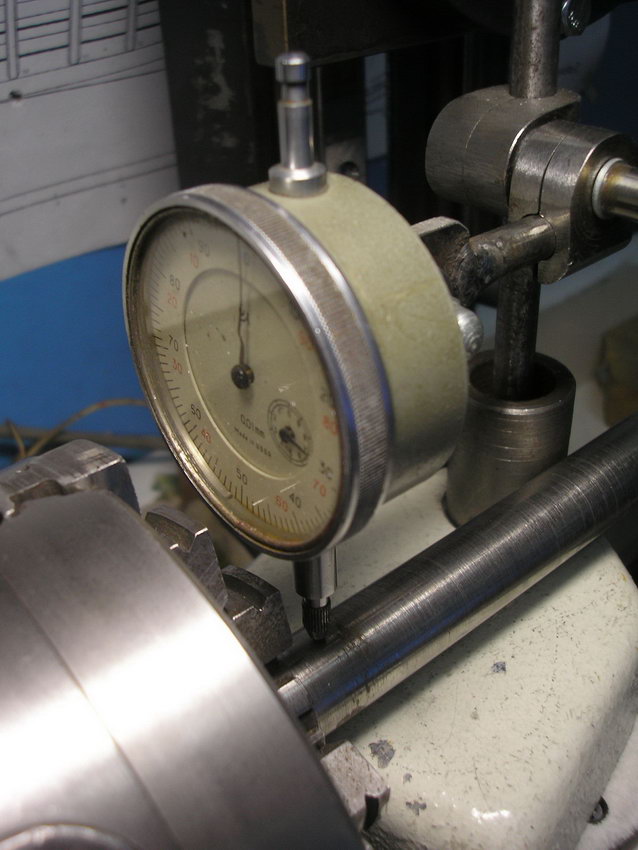

Еще раз выверил установку передней бабки, измерением отклонения соосности с направляющими станины в двух взаимоперпендикулярных плоскостях:

И убедившись в правильном ее положении приступил.

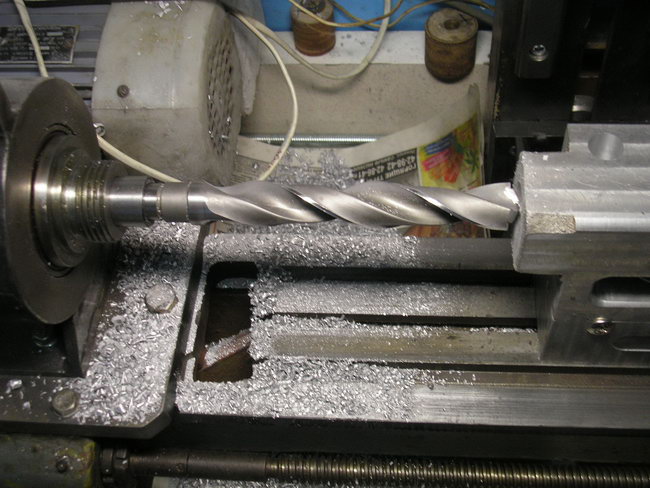

Первым делом просверлил насквозь бабку самым длинным в моем арсенале сверлом ф17,5мм. Не шутка, но длина корпуса ни много не мало 174 мм. Перед сверлением затянул крепежную гайку бабки, и по-немногу ослабляя добивался такого момента, что бабка вместе с супортом начинала туго но двигаться, и вращая маховик ходового винта тащил эту сцепку на сверло и обратно.

За тем уже сверлил на глубину 145 сверлами: 19; 21 и 22мм

Можно было конечно сверлить сразу бОльшим сверлом, но т.к. обороты шпинделя у меня пока что неизменны (примерно 900), то приходилось применять ступенчатое сверление, т.е. по-нарастающей.

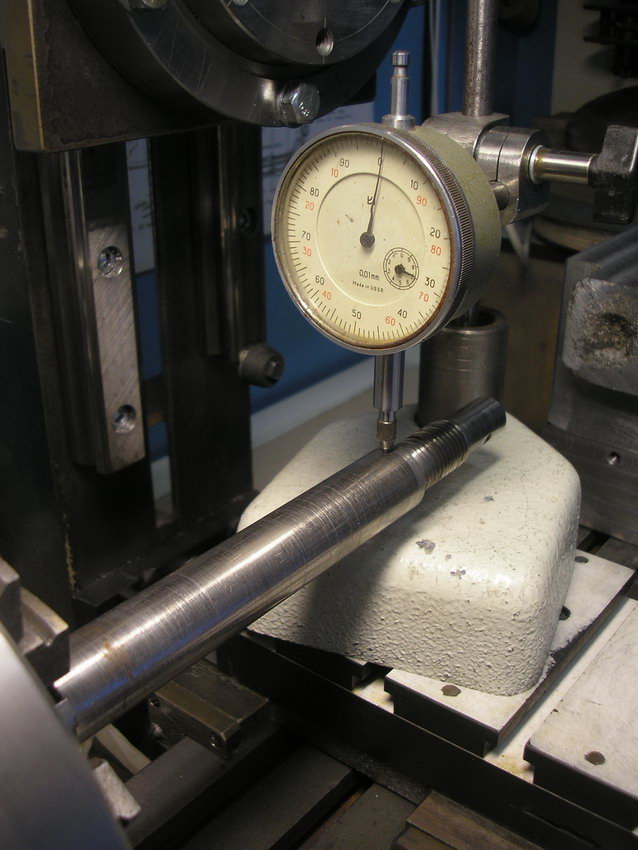

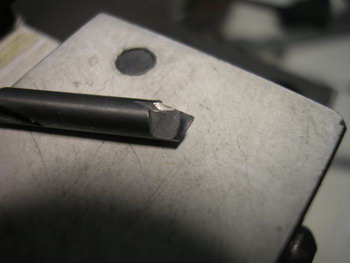

Для дальнейшей расточки изготовил борштангу из имеющегося кругляка ф22мм. На одном конце просверлил под углом отверстие ф4мм, под установку резца из твердосплавной центровки, перпендикулярно которому установил зажимной винт.

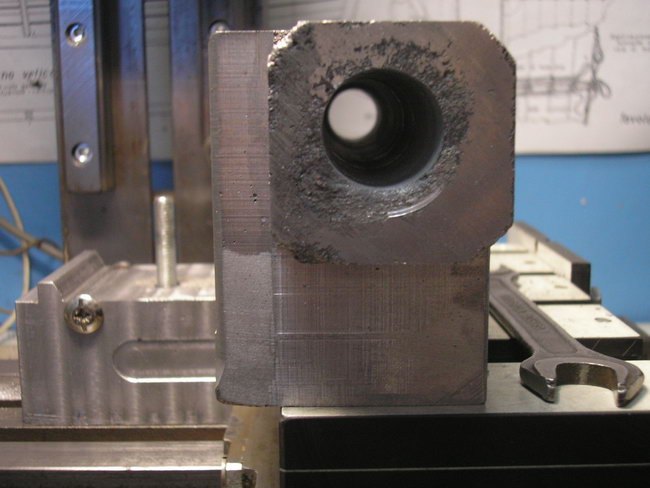

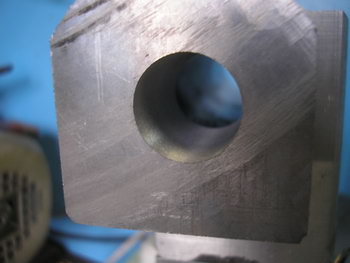

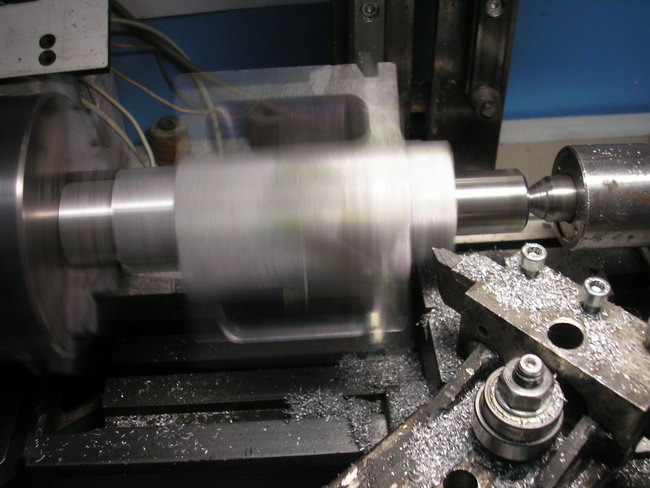

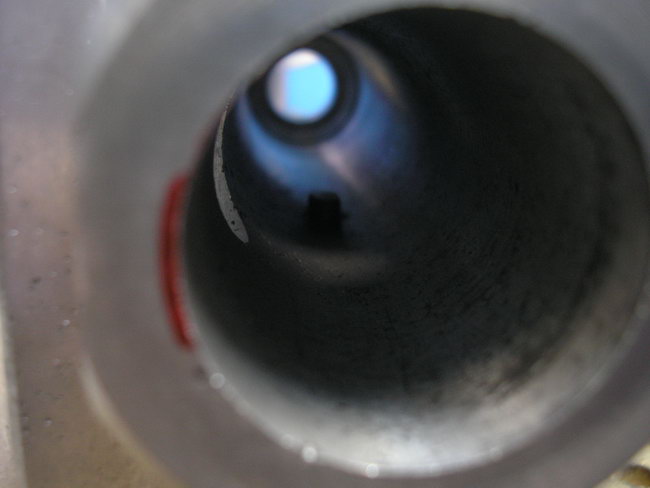

И выставляя резец на 1-1,5 мм за проход расточил отверстие до ф29,4. Затем тщательно почистив станок и основание ЗБ, смазал и приготовился к чистовому проходу. Резец довел на самом мелком алмазе. Задача несколько облегчалась благодаря тому, что под саму пиноль отверстие составляло только 132мм. в глубину.

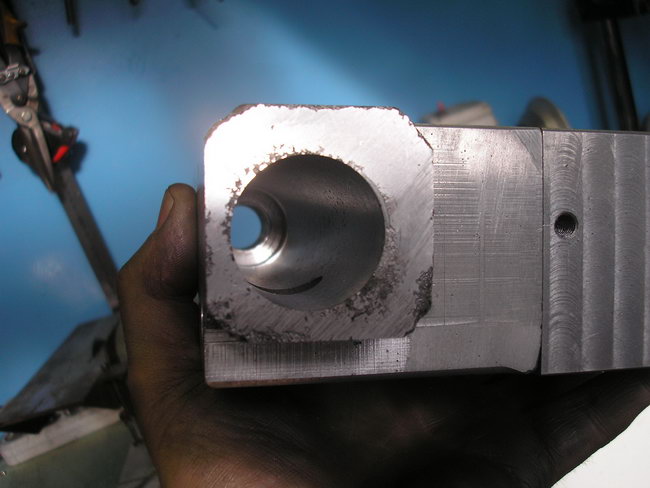

Первый раз прошел примерно на 0.4 и столкнулся с проблемой замеров отверстия.

В качестве измерительной пробки я нашел подшипник с внешним ф30мм, и т.к. больше ни чем не возможно было подлесть для замеров, стал по-немногу выдвигая резец делать пробные штрихи на длине около 6мм. Как только моя пробка вошла в отверстие я сделал полный проход, нагрузив сверху бабку тем, что попало под руку, чтобы максимально прижать бабку к станине и снизить к минимуму вибрации. Суппорт шел очень туго, подачу делал как можно меньше, чтобы поверхность получилась как можно ровнее и чище, и процесс занял минут 20, а может и поболе. И оБоже! У меня получилось!

Процесс занял около шести часов, но оно того стОило!

Пиноль заходит в корпус свободно, но без ощутимого люфта. При этом чистота обработки на удивление очень высока и более не требует ни какой доводки.

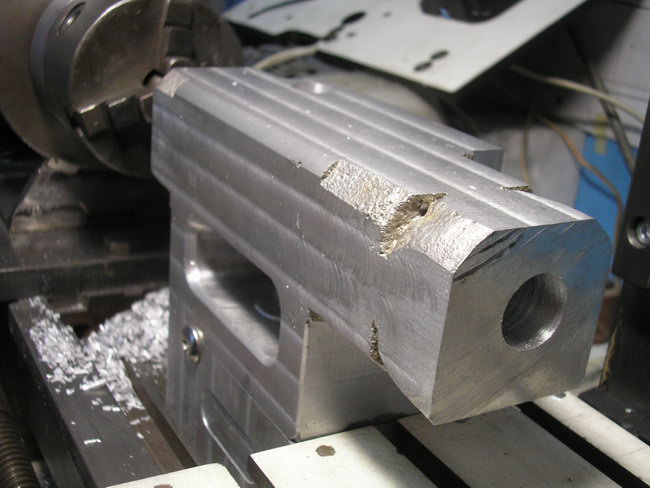

Сегодня закончил с корпусом задней бабки, придав ей более эстетичный облик.

Расточил правую часть более длинной борштангой с тонким концом.

снял минимальный слой, до чистоты. Впоследствии сюда запрессую бронзовую втулку.

Изготовил детали заклинивающего устройства:

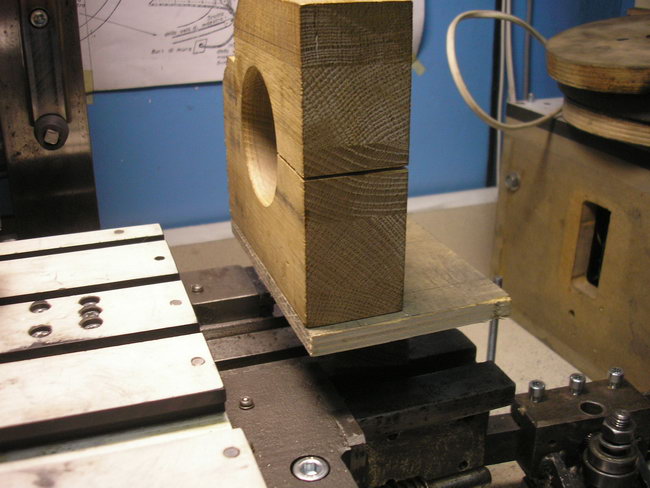

Вставил заготовку пиноли и затянул клинья.

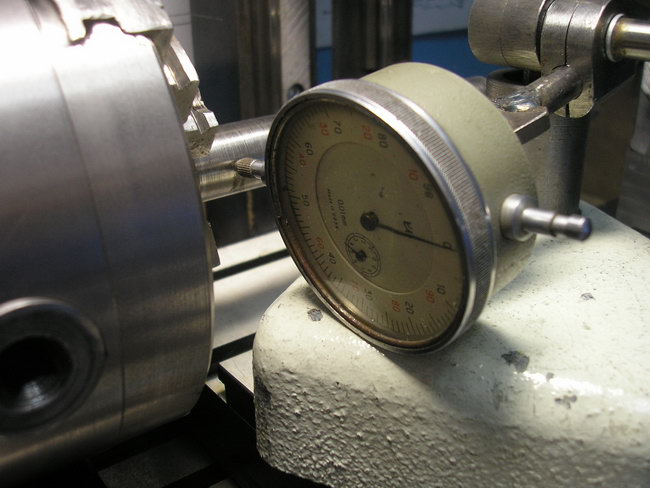

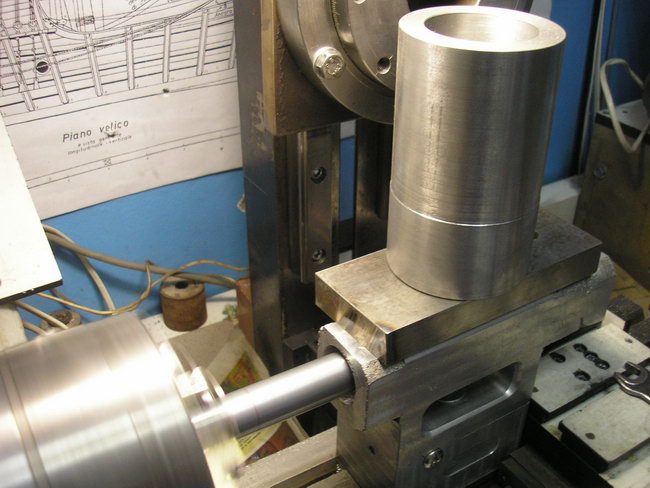

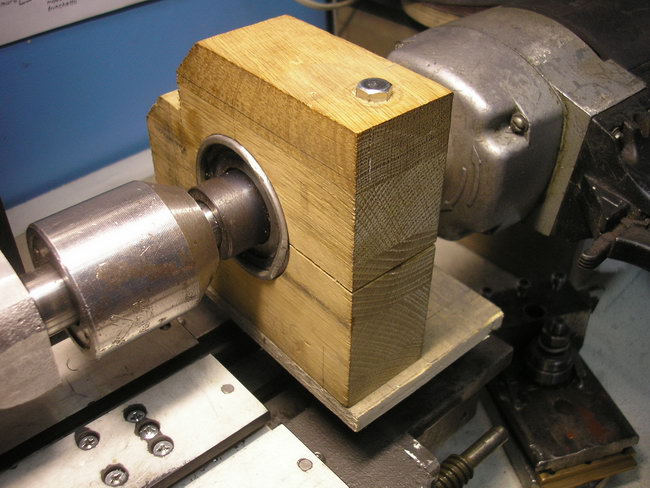

Сделал еще одно временное приспособление для установки центра вращения чтобы проточить корпус.

Пиноль закрепил в патроне, правую часть зацентровал.

Более длинным болтом закрепил противовес на заклиниваюшем сухаре.

Затем перевернул корпус и обработал левую часть...

Убрал центр и подторцевал правую.

Окончательно доработал схему бабки, решив максимально удлиннить пиноль:

Пиноль получилась на 20 мм. длиннее, поэтому пришлось снова растачивать корпус посвятив этому почти полдня.

За тем установив на колонну большую дрель с фрезой 5 мм, сделал паз на глубину 4.

Сделал шпонку, предотвращающую проворот пиноли, корпус просверлил, нарезал резьбу М8, вкрутил шпонку и законтрогаил.

Между клиньями подобрал и установил пружину

Профрезеровал ползун стяжной шпильки и проверил фиксацию на станине...

Теперь рабочий вылет пиноли будет составлять 80мм.

Фактически рабочий вылет пиноли составил только 70мм. Вылет обуславливается длиной резьбовой части винта, которая расчитывается так, чтобы при вдвигании в корпус пиноли на последних двух-трех оборотах винт выталкивал инструмент. Но если например в пиноли установлен центр вращения, то ее можно выпустить наружу до 110мм и она надежно зафиксируется клиньями.

Cтраница 1

Пиноль задней бабки перемещается с помощью гидравлического цилиндра, управляемого ручкой, расположенной на гидробаке. Внутри корпуса бабки расположены два гидравлических цилиндра, служащих для закрепления пиноли; когда центр задней бабки упирается в изделие, масло поступает в эти цилиндры и они зажимают пиноль.

Пиноль задней бабки перемещается от гидравлического цилиндра, прикрепленного к корпусу бабки. Закрепление пиноли происходит автоматически, после того как центр задней бабки войдет в центровое гнездо детали. Осуществляется оно с помощью двух гидроцилиндров, стягивающих две пары сухарей, прижимающих пиноль к корпусу бабки. Шпиндель задней бабки вращается в подшипниках качения, которые смазываются консистентной смазкой. Выбивка центра осуществляется с помощью специального клина через продолговатые отверстия в корпусе бабки и пиноли.

Пиноль задней бабки перемещается при помощи гидравлического цилиндра.

Пиноль задней бабки отведена назад. В конце хода поршня 17 воздух через отверстие в пневматическом цилиндре 16 поступит в цилиндр 19, подающий заготовки на линию центров. Одновременно воздух подается к клапану 14 выключения самохода.

Пиноль задней бабки связана системой тяг с затвором бункера, что обеспечивает открывание бункера в начале каждого цикла.

Пиноль задней бабки смазывается через масленки 13 и 14 маслом Турбинное-22. Пиноль смазывают не реже одного раза в смену. Роликовые направляющие шпонки ходового винта набивают консистентной смазкой ЦИАТИМ-203 на заводе-изготовителе и не нуждаются в смазке в процессе эксплуатации. Смазывание зубчатых передач механизма подач осуществляется утечками из гидродвигателя.

Пиноль задней бабки, имеющей установочное движение в зависимости от длины обрабатываемого метчика, имеет перемещение только вдоль оси.

Пиноль задней бабки поджимается пружиной, усилие которой зависит от расстояния заднего центра от заготовки. Положение заднего центра регулируется перестановкой бабки вдоль направляющих станины.

Пиноль задней бабки предварительно выдвинуть на 80 - 100 мм и закрепить.

Пиноль задней бабки в целях удобства обслуживания станка целесообразно перемещать посредством маховичка, расположенного с фронтальной стороны станка.

Пиноль задней бабки имеет наибольшее продольное перемещение на 40 мм, а шпиндель передней бабки - на 5 мм. В цангу пиноли укрепляют режущий инструмент, а в цангу передней бабки - обрабатываемую деталь. Маховичок 2 служит для зажима цанги с режущим инструментом и подачи пиноли. Маховичок 3 служит для зажима цанги с обрабатываемой деталью. При нажиме режущим инструментом на обрабатываемую деталь шпиндель передней бабки перемещается в левую сторону, и левый шкив 4, на который надевается прямой ремень, включает вращение шпинделя в правую сторону со скоростью 820 об / мин. После нарезания резьбы поступательное перемещение режущего инструмента задерживают. Шпиндель передней бабки перемещается в правую сторону, а правый шкив 5, на который надет перекрестный ремень, сообщает шпинделю левое вращение со скоростью 1300 об / мин. Метчик вывинчивается из обрабатываемой детали.

Ход пиноли задней бабки 150 мм, что позволяет устанавливать короткие и длинные детали без перестановки задней бабки.

Отвод пиноли задней бабки производится только при отведенной шлифовальной бабке.

Инструкция к работе

"Разборка и сборка задней бабки токарного станка".

I. Правила безопасной работы.

Пользоваться можно только исправным инструментом соответствующих размеров Пользование прокладками, если ключ имеет большие размеры, чем требуется, а также наращивание ручки ключей трубками или другими предметами запрещается, так как это может привести к соскальзыванию инстр

умента и ранению.

Не разрешается приступать к работе, не ознакомившись с устройством задней бабки по чертежу.

Перед началом работы следует подготовить место для размещения деталей Маленькие детали складывают в коробку пиноль задней бабки необходимо тщательно оберегать от грязи и пыли.

Пользоваться молотком можно только с разрешения учителя ни в коем случае не разрешается использовать зубило для отвинчивания болтов и гаек.

Для правильной сборки задней бабки необходимо представлять себе ее устройство и взаимодействие отдельных деталей, а также хорошо знать последовательность разборки, чтобы суметь произвести сборку в обратном порядке.

Рис.1. Задняя бабка токарного станка: 1 , 14 16, 18, 24 - винт; 2, 7, 19, 21 - гайка; 3 - пиноль; 4 - корпус; 5 - рукоятка; б - силовой винт; 7 - гайка; 8-головка; 9 - лимбовая втулка; 10-пружина; 11 - маховик; 12-шайба; 13 - шпонка; 15 - рукоятка; 17 - плита; 20 - шпонка; 22 - поперечник; 23 - болт.

Инструменты гаечные ключи 12, 10 и 8 мм, отвертка 5 мм.

Последовательность работы.

1. Ознакомиться с устройством задней бабки по чертежу.

2. Отвинтить гайку 21 с болта 23 и, опустив поперечник 22 вместе с болтом 23 вниз, вынуть их и положить на верстак.

3. Снять бабку вместе с нижней плитой 17 и перенести на верстак.

4. Вращать маховик 11 до тех пор, пока пиноль 3 с гайкой 7 не сойдут с силового винта 6, после чего вынуть пиноль.

5. Вывинтить винт 14, снять шайбу 12 и маховик 11 с лимбовой втулкой 9, пружиной 10 и рукояткой 15.

6. Снять лимбовую втулку 9 с маховика 11 и вынуть из нее пружину 10.

7. Вынуть шпонку 13.

8. Вывинтить винт 16 и вынуть головку 8, а также силовой винт 6.

9. Вывинтить винт 1 и свинтить с него гайку 2.

10. Вынуть рукоятку 5 с сухариками и снять сухарики.

11. Вывинтить винт 18 для поперечного перемещения корпуса 4 задней бабки.

12. Вывинтить винт 24, который соединяет корпус бабки с плитой 17.

13. Разъединить корпус с плитой 17, вынуть гайку 19 и шпонку 20.

14. Протереть все детали тряпкой.

15. Смазать поверхности, между которыми происходит трение, тонким слоем смазки.

16. Собрать бабку и установить ее на место.

III. Задания.

1. Определить шаг винта задней бабки.

2. Определить наибольшее возможное смещение корпуса задней бабки относительно плиты.

IV. Вопросы для повторения.

1. Как предупредить самоотвинчивание пиноли?

2. Для чего предназначена пружина, которая установлена в лимбовой втулке?

3. Для чего предназначена гайка на винте?

Инструкция к работе.

"Наладка станка и обработка наружной цилиндрической поверхности".

I. Правила безопасной работы.

До начала работы:

1) застегнуть все пуговицы, чтобы не было свисающих частей одежды, которые могут быть захвачены вращающимися частями станка; волосы убрать под головной убор;

2) ознакомиться с размещением кнопок и рукояток управления и назначением каждой из них;

3) проверить, чтобы все органы управления были выключены либо находились в нейтральном положении.

Во время работы запрещается:

1) опираться на станок;

2) переключать на ходу ременную передачу;

3) переключать на ходу коробку скоростей и коробку подач;

4) оставлять станок без надзора;

5) останавливать патрон руками после выключения станка;

6) производить на ходу замер детали.

Нарушение этих правил может привести к несчастному случаю

Помни, что кнопка "Стоп" окрашена в красный цвет.

1. Установить патрон в шпинделе, для чего выполнить следующее: протереть тряпкой резьбу на конце шпинделя и в отверстии патрона и смазать ее маслом; навинтить патрон; предохранить патрон от самоотвинчивания.

2. Установить токарный проходной резец, выполнив следующее: протереть тряпкой центр и отверстие в пиноли задней бабки, установить центр в заднюю бабку; подвести заднюю бабку к суппорту; пользуясь набором подкладок, установить проходной резец так, чтобы вершина его совпадала с вершиной центра (подкладок должно быть не более двух, они не должны быть короче той части резца, которая закреплена в резцедержателе, вылет резца не должен превышать 1,5 высоты); закрепить резец.

3. Проверить соответствие размеров заготовки размерам, заданным на чертеже.

4. Закрепить заготовку.

5. Настроить станок на заданный режим работы.

Включить станок.

7. Подвести резец до соприкосновения с заготовкой.

8. Отвести резец с суппортом вправо.

9. Установить резец на заданную глубину резания; совместить нулевое деление лимба с риской на неподвижной втулке винта; определить цену деления лимба, повернуть винт поперечной подачи в соответствии с заданной глубиной резания.

10. Проточить поясок длиной 5.7 мм.

11. Остановить станок.

12. Проверить размеры заготовки штангенциркулем.

13. Проточить заготовку начерно, пользуясь ручной подачей.

14. Установить резец на заданную глубину резания для чистового обтачивания.

15. Проточить заготовку начисто, пользуясь механической подачей.

16. Остановить станок.

17. Проверить размер заготовки штангенциркулем.

18. Снять деталь и резец.

19. Навести порядок на рабочем месте.

III. Вопросы для повторения.

1. Почему ограничивается длина вылета резца?

2. Почему резец не разрешается закреплять одним болтом?

3. Как устранить возможность самоотвинчивания патрона?

Результаты экспериментальной проверки оптимальной модели обучения учащихся VII-VIII классов в процессе работы на токарно-винторезном станке

Экспериментальной базой квалификационной работы по проверке спроектированной модели процесса обучения учащихся VII-VIII классов работе на токарно-винторезном станке является СОШ № 5 п. Октябрьского Красноармейского района Краснодарского края.

В педагогическом эксперименте принимали участие д. п. н., профессор Щеколдин А.Г., д. п. н., профессор Заречная Л.П., к. т. н., доцент Зиновьев А.И., к. п. н., доцент Радченко Н.В., к. эк. н., доцент Махненко А.Я., к. п. н., доцент Заречный А.В., старший преподаватель Ильиных А.П., директор СОШ № 5 - Максименко Нелли Павловна, заместители директора по учебной и воспитательной работе, учитель технологии - Мищенко Андрей Эдуардович, студент факультета технологии и предпринимательства Лукьянченко Д.А., учащиеся VIII "А" класса - 12 мальчиков. Всего в эксперименте приняло участие 29 человек.

Экспериментальная работа проводилась в процессе прохождения педагогических практик. Экспериментальная работа состояла из констатирующего и формирующего экспериментов.

Конструкция токарных станков предусматривает использование определенной оснастки. Только при наличии необходимого оснащения можно сделать деталь с нужными параметрами точности. При этом нужно приобрести специальное оснащение или сделать самодельный вариант исполнения. Стоит отметить, что своими руками можно создать не все для точного точения.

Токарные вращающиеся центры

Фиксация заготовок

Точение на токарном станке происходит путем ее крепления в кулачковом патроне, который передает вращения и при этом удерживает ее на месте. Подобное устройство эффективно при точении тел цилиндрической формы. При этом резец подается перпендикулярно, что позволяет проточить металл до нужного диаметра.

При рассмотрении токарного станка по металлу следует учитывать, что многие самодельные и промышленные варианты исполнения имеют в задней части конструкцию для поддержки заготовки и выполнения других задач. Самодельный вид токарного станка по металлу также имеет вариант исполнения бабки, для которой требуется специальная оснастка.

Таким образом, при фиксации по двум противоположным сторонам на токарном станке, задней и передней бабки, заготовка будет находиться в заданном положении во время возникновения даже сильной нагрузки.

При рассмотрении задней бабки нужно отметить следующие особенности:

- Рассматриваемое устройство предназначено только для крепления специального оснащения. Виды используемой оснастки на токарном станке определяют предназначение задней бабки: она может служить как для фиксации тела цилиндрической формы, так и для обработки.

- Для того чтобы на момент сильной подачи или при больших оборотах заготовка не изменила свое положение используется центр, который и определяет предназначение задней бабки.

- Сделать центр можно своими руками или приобрести в специализированном магазине. При самостоятельном изготовлении нужно учитывать, что заготовкой должен быть цельный сплошной металл с повышенным показателем прочности. Это связано со способом крепления: пиноль прижимает деталь к шпинделю по торцу и на протяжении всего времени наконечник контактирует с ней, происходит незначительное трение.

- Положение пиноли токарного станка регулируется только в продольном направлении. Учитывая данную особенность, стоит помнить, что положение центра должно совпадать с осью вращения шпинделя. В противном случае вращения будут происходить с биением.

Рассматриваемое устройство также может служить для высверливания торцевых отверстий и для решения других технологических задач.

Крепление по двум торцам

Фиксация по двум торцам происходит в нижеприведенных случаях:

- Токарный станок по металлу промышленного типа имеет регулировку количества оборотов. Большая скорость вращения, которая передается детали, приводит к «вилянию» детали. При точной обработке, согласно ГОСТ, подобное явление приводит к довольно большой погрешности.

- Большая длина и вес заготовки также определяет необходимость использования задней бабки. Под собственным весом цилиндрическое тело может деформироваться и резец по металлу будет «бить» во время подаче резца.

- В зависимости от режима точения и скорости вращения шпинделя может возникнуть чрезмерная поперечная подача. При обработке детали в подобной ситуации сделать ее с высокой точностью довольно сложно.

В подобных случаях следует провести фиксацию по обоим торцам.

Виды токарных центров

Провести фиксацию необходимого инструмента в пиноли можно своими руками. Для выполнения этой работы понадобиться несколько минут, и выполнить ее можно самостоятельно. Согласно ГОСТ можно выделить следующие виды:

- упорный. ГОСТ определяет то, что наконечник и хвостовик имеют практически одинаковый диаметр. Устройство этой конструкции определяет то, что наконечник изготавливают из закаленной стали или твердого сплава согласно ГОСТ 13214-79.

- грибковый вариант несколько отличается от предыдущего. грибковый наконечник имеет согласно ГОСТ 8742-75 больший диаметр с усеченным рабочим конусом. согласно ГОСТ 8742-75 есть два типа наконечника, которыми обладает грибковый центр: с центрированным валиком или с насадкой для него. грибковый наконечник позволяет использовать рассматриваемое устройство для крепления тел вращения с полыми торцевыми отверстиями во время обработки.

При точении во время большой центробежной силе сделать наиболее благоприятные условия можно при применении центра, в конструкции которого есть подшипник. Подобная оснастка может быть разная: грибковый или упорный центр также имеют подшипник.

Угол конуса может быть 60 или 90 градусов. Угол выбирается в зависимости от режима резания.

Существуют более сложные виды оснастки для установки в пиноли, которые могут иметь, к примеру, устройство для измерения прижимной силы. Сделать своими руками некоторые варианты центров для токарного станка невозможно. Обратный ход шпинделя не оказывает влияние на возможность использования пиноли.

Скачать ГОСТ 8742-75 «Центры токарные вращающиеся»

Кто такие атеисты и что такое

Куда платить страховые взносы Взносы в фонды за декабрь

Ндс с авансов Сроки восстановления ндс с авансов выданных

Бухгалтерам, юристам, руководителям ип, ооо Срок сдачи баланса за 1 кварталг

Пышные блины на сметане Блины с добавлением сметаны в тесто