Числовое программное управление (сокр. ЧПУ; англ. computer numerical control, сокр. CNC) —компьютеризованная система управления, управляющая приводами технологического оборудования, включая станочную оснастку.

Определившись со станиной, засел за чертежи станка, делал изначально их в SPlan7, а почему б и нет, программа универсальна. Удобно когда есть чертёж с размерами один к одному. Вычертил станину, вид сверху и вид сбоку, нарисовал по бокам подшипниковые опоры, сразу смог определится с размерами приводного винта оси «Z». Всё сразу конечно не смог начертить, потому, как не было всех установочных узлов в наличии - опоры направляющих валов, линейные подшипники, приводные муфты, направляющие валы осей, шаговых двигателей, крепление шпинделя, подшипниковые опоры.

Началась пора заказов, шаговые двигатели - Nema23 (23HS6403), заказал с www.duxe.ru

, крепление шпинделя (диаметр 52мм) и приводные муфты (6,3мм / 8мм) - http://ru.aliexpress.com

, направляющие валы осей, линейные подшипники в корпусе, опоры направляющих валов, подшипниковые опоры тоже точились по моим чертежам на - www.cnc.gollos.com.ua

.

По мере получения заказанных комплектующих, я их отрисовывал в трёх видах и использовал потом для нанесения в чертежах как элементы библиотеки, очень удобно. Постепенно, не быстро, станок был полностью построен в трёх проекциях и теперь можно снять любой интересующий размер.

Определившись с погонными метрами и размерами профильных труб, побежал на металлобазу. Прикупил не лёгкую пачку профильных труб, дотянул их домой, благо рядом.

Теперь переходим от теории, черчения и закупок, к практике. Нам понадобится большой список инструмента, приспособлений и услуг:

Следующие операции определяются каждым типом используемого резака и траекторией этого резака для удаления материала из заготовки. Фрезерные станки можно найти в различных размерах и конструкциях, но они все еще обладают теми же основными компонентами, которые позволяют перемещать заготовку в трех направлениях относительно инструмента. Эти компоненты включают следующее.

Готовый набор для сборки станка

Основание фрезерного станка - это просто платформа, которая сидит на земле и поддерживает машину. Заготовка может быть закреплена в крепеже под названием тиски, который закреплен в Т-образных пазах, или заготовка может быть зажата непосредственно в эти прорези. Седло - седло - платформа, поддерживающая стол и позволяющая его продольное движение. Колено - колено - платформа, поддерживающая седло и стол. В большинстве фрезерных станков, иногда называемых колонными и коленчатыми фрезерными станками, колено обеспечивает вертикальное движение заготовки. Колено может перемещаться вертикально вдоль колонны, таким образом перемещая заготовку вертикально, пока резак остается неподвижным над ним. Однако в машине с неподвижным слоем колено фиксируется, а резак перемещается вертикально, чтобы отрезать заготовку.

- Основание и колонка.

- Большая колонка прикреплена к основанию и соединяется с другими компонентами.

- Таблица.

Электроинструмент.

1. Угловая шлифмашинка, небольшая (500-700Вт);

2. Электрическая дрель, с регулировкой оборотов;

3. Сварочный аппарат, желательно полуавтомат;

Измерительный инструмент, разметочный.

1. Рулетка (2м.);

2. Металлическая линейка (0,5м.);

3. Угольник (от 200мм.);

4. Чертилка по металлу (с победитовой напайкой);

Металлорежущий и обрабатывающий инструмент.

1. Диски отрезные, по металлу (диаметр 125мм., толщина 1,6мм.)

2. Круги зачистные (лепестковые);

3. Насадки абразивные, для дрели (цилиндрические, 15-20мм.);

4. Бумага шлифовальная (средняя и мелкая);

5. Напильники по металлу (квадратный, плоский, круг и полукруг);

6. Коронка по металлу, с победитовыми напайками (диаметр 18мм.);

7. Свёрла твёрдосплавные, HSS (диаметр - 3,5мм., 5,5мм., 10мм.);

Зажимной инструмент и приспособления.

1. Шестигранные ключи (4мм.);

2. Ключи рожковые или разводной (8мм., 22-24мм.);

3. Тиски большие;

4. Набор разного размера струбцин для металла (плюс самодельные);

Услуги.

1. Токарные работы;

2. Сварочные работы;

3. Лазерный или плазменный раскрой листового металла;

4. Интернет-магазины;

5. База металлопроката (профильный и листовой прокат);

Также необходимо наличие «прямых рук», желательно четырёх, море свободного времени и терпения.

Горизонтальный фрезерный станок использует резак, который установлен на горизонтальном валу, называемом беседкой над заготовкой. По этой причине горизонтальное фрезерование иногда называют фрезерованием ствола. Опора поддерживается с одной стороны перемычкой, которая соединена с колонной, а с другой стороны - шпинделем. Шпиндель приводится в движение двигателем и, следовательно, вращает беседку. Во время фрезерования резак вращается вдоль горизонтальной оси, а сторона режущего инструмента удаляет материал из заготовки.

Вертикальный фрезерный станок, с другой стороны, ориентирует режущий инструмент вертикально. Резак закреплен внутри части, называемой цангой, которая затем прикрепляется к вертикально ориентированному шпинделю. Шпиндель расположен внутри фрезерной головки, которая прикреплена к колонне. Фрезерные операции, выполняемые на вертикальной фрезерной машине, удаляют материал, используя как нижнюю, так и боковую поверхность резака.

Итак, начнём со станины оси «Z» станка .

Для станины используем профильную трубу сечением 30х60х2мм. Нам потребуется отрезки: 903мм. - 2шт. (продольные отрезки станины), 718мм. - 2шт. (поперечные отрезки станины), 80мм. - 4шт. (ножки станины). Станина получится универсальной, её можно устанавливать на стол или надевать на основу.

Фрезерные станки также могут быть классифицированы по типу используемого управления. Ручной фрезерный станок требует, чтобы оператор контролировал движение резака во время операции фрезерования. Оператор регулирует положение резака с помощью ручных кривошипов, которые перемещают стол, седло и колено. Фрезерные станки также могут управляться компьютером, и в этом случае они называются компьютерным фрезерным станком с числовым программным управлением. Угол шпинделя и режущего инструмента можно изменить, позволяя фрезеровать еще более сложные формы.

Чтобы получить отрезки труб, необходимой длинны, соблюдаем последовательность:

1. Берём трубу с запасом по длине, с одной стороны делаем разметку круговую под угольник;

2. Далее зажимаем в тиски, пользуясь угловой шлифмашинкой, торцуем трубу по линии разметки, производя резы с каждой из четырёх сторон трубы, а не за один рез;

3. После торцевания убираем окалины внутри и снаружи трубы, квадратным и плоским напильником;

4. Проверяем торец трубы угольником, с каждой стороны, подгоняем при необходимости;

5. После торцовки базового края, пользуясь рулеткой, отмечаем необходимую длину и повторяем действия пунктов 2 -4.

Инструмент, необходимый для фрезерования, - это резкий резак, который будет вращаться шпинделем. Резак представляет собой цилиндрический инструмент с острыми зубьями, расположенными на внешней стороне. Промежутки между зубами называются канавками и позволяют материальным чипам удаляться от заготовки. Зубы могут быть прямо вдоль стороны резака, но чаще расположены в спирали. Угол спирали уменьшает нагрузку на зубы, распределяя силы. Кроме того, количество зубов на резаке меняется. Большее количество зубов обеспечит лучшую чистоту поверхности.

После проделанных операций приступаем к разметке отверстий на поперечных отрезках станины под установку опор направляющих валов, подшипниковых опор приводного винта, монтажных стяжных винтов (коронкой 18мм.), шпилек под установку шаговых двигателей. Разметили, посверлили, теперь можно и тщательно зачистить поверхность труб.

Резаки, которые могут использоваться для фрезерования, очень разнообразны, что позволяет создавать различные функции. Хотя эти резаки сильно отличаются по диаметру, длине и по форме разреза, они также различаются в зависимости от их ориентации, будут ли они использоваться горизонтально или вертикально.

Резак, который будет использоваться на горизонтальном фрезерном станке, будет иметь зубцы, проходящие по всей длине инструмента. Внутренняя часть инструмента будет полого, так что она может быть установлена на беседке. В этой базовой форме все еще существует множество различных типов резаков, которые могут использоваться в горизонтальном фрезеровании, в том числе в перечисленных ниже.

Для торцов поперечных труб изготовим заглушки, из кусочков труб.

Станок с фрезерованной фрезой Станок для фрезерования зубчатой мельницы с двойным углом. Еще одна операция, известная как фрезерование на бревне, также возможна с горизонтальной фрезерной машиной. Эта форма фрезерования относится к использованию нескольких резаков, прикрепленных к беседке и используемых одновременно. Шлицевое фрезерование может быть использовано для формирования сложной функции с одним разрезом.

Для вертикальных фрезерных станков резцы имеют совершенно другую форму. Зубцы режущего инструмента покрывают только часть инструмента, а оставшаяся длина - гладкая поверхность, называемая хвостовиком. Хвостовик - это участок режущего инструмента, который закреплен внутри цанги, для крепления к шпинделю. Кроме того, многие вертикальные фрезы предназначены для резки с использованием обеих сторон и нижней части резака. Ниже перечислены несколько обычных вертикальных резаков.

В ножках станины будут вварены пластины, с резьбами, в которые вкрутим регулируемые опоры.

Эти же регулируемые опоры можно переставить в основу станка.

Для сварки станины необходимо её собрать на монтажные шпильки М16х1000 и стянуть по углам самодельными профильными струбцинами. Струбцины представляют собой два отрезка профильной трубы, размерами 20х30х250мм., с отверстиями 8,5мм. по центрам, стянутые между собой шпильками длинной 150мм. и диаметром 8мм (М8).

Все фрезы, используемые для фрезерования, можно найти в различных материалах, которые будут определять свойства режущего инструмента и материалы заготовки, для которых он лучше всего подходит. Эти свойства включают твердость, ударную вязкость и износостойкость резака, Наиболее распространенные материалы для резки, которые используются, включают следующее.

Высокоскоростная сталь Карбид Углеродистая сталь Высокоскоростная сталь кобальта. Материал резака выбирается на основе ряда факторов, в том числе материала заготовки, стоимости и срока службы инструмента. Срок службы инструмента является важной характеристикой, которая учитывается при выборе резца, так как это сильно влияет на производственные затраты. Короткий срок службы инструмента потребует не только дополнительных инструментов для покупки, но также потребуется время для изменения инструмента каждый раз, когда он становится слишком изношенным.

Сборку производить по угольнику, с замерами диагоналей станины, затем обтянуть все стяжные гайки и ещё раз проверить прямые углы и диагонали.

Для транспортировки станины в таком виде я обмотал её вакуумной пищевой плёнкой, потому как зачищенный и зашлифованный метал очень хорошо проявляет пятна ржавчины не только от влажной погоды, но и от влажных и жирных рук.

Перечисленные выше резаки часто имеют зубцы, покрытые другим материалом, чтобы обеспечить дополнительную износостойкость, тем самым продлевая срок службы инструмента. Эта жидкость используется для снижения температуры резака, который может сильно нагреваться во время фрезерования, а также уменьшает трение на границе раздела между резаком и обрабатываемой деталью, что увеличивает срок службы инструмента. Кроме того, распыляя жидкость во время фрезерования, можно использовать более высокие скорости подачи, можно улучшить поверхность, а чипы материала можно оттолкнуть.

Сварка станины производится поэтапно:

1. Демонтируем вакуумную пищевую плёнку;

2. Проверяем, не сбились ли углы и размеры диагоналей;

3. Устанавливаем станину в горизонтальное положение, либо на пол, либо на сварочный стол;

4. Сначала делаем прихватки, точками, крест на крест с переворотами станины, даём остыть;

5. Теперь по той же схеме делаем сплошные провары, даём остыть;

6. Лепестковыми, зачистными кругами зачищаем сварочные швы и смотрим, нет ли пропусков провара, если есть устраняем;

7. После остывания можно снять с углов стяжные струбцины;

8. Предварительно навариваем на пластины от регулируемых опор гайки (можно удлинённые) и привариваем их к ножкам, зачищаем, даём остыть;

9. Размечаем установочные места ножек на станине и закрепляем их на струбцины по металлу;

10. Прихватываем, провариваем и зачищаем, даём остыть;

11. Снимаем стяжные шпильки и завариваем отверстия от них, так как они были вспомогательные.

Станина готова.

Станок, на котором фрезеровочная деталь способна передвигаться в вертикальном направлении

Типичные срезающие жидкости включают минеральные, синтетические и водорастворимые масла. При фрезеровании необработанная форма материала представляет собой кусок запаса, из которого вырезаются заготовки. Этот запас доступен в различных формах, таких как плоские листы, сплошные брусья, полые трубки и фасонные балки. Иногда также используются специальные экструзии или существующие детали, такие как отливки или поковки.

Фрезерование может выполняться на заготовках из различных материалов, включая большинство металлов и пластмасс. Обычные материалы, используемые при фрезеровании, включают следующее. Алюминий Латунь Магний Никель Сталь Термореактивные пластмассы Титан. . При выборе материала необходимо учитывать несколько факторов, включая стоимость, прочность, сопротивление износу и обрабатываемость. Способность обрабатывать материал трудно количественно, но можно сказать, что он обладает следующими характеристиками.

Начинка станины, оси «Z», состоит из:

1. Линейные направляющие валы WCS, диаметр 16 мм, длинна 1000мм, количество 2шт;

- Результаты с хорошей обработкой поверхности.

- Способствует длительному сроку службы инструмента.

- Требуется низкая сила и мощность для мельницы.

- Обеспечивает легкий сбор микросхем.

Принцип работы фрезерного станка

Если параметры резания, такие как скорость подачи, скорость шпинделя или слишком высокие, поверхность заготовки будет более грубой, чем хотелось бы, и может содержать царапины или даже метки ожога. Кроме того, большая глубина разреза может привести к вибрации резака и вызвать неточности в разрезе. Тусклый резак - в качестве режущего инструмента зубы будут изнашиваться и становятся тусклыми. Необработанная заготовка. Если заготовка не надежно зажата в крепежной детали, трение фрезерования может привести к ее смещению и изменению желаемых разрезов. Недорогая заготовка может привести к увеличению времени среза и большему износу инструмента, что приведет к увеличению общей стоимости. Минимизируйте количество фрезерования, необходимое для предварительной резки заготовки, близкой к желаемому размеру и форме. Выберите размер заготовки таким образом, чтобы достаточно большой для заготовки, которая должна быть надежно закреплена. Кроме того, зажатая поверхность должна обеспечивать зазор между инструментом и приспособлением для любых разрезов. Минимизируйте количество установок, которые требуются при проектировании всех функций на одной стороне заготовки, если это возможно. Конструктивные особенности, такие как отверстия и резьбы, требуют инструментов стандартных размеров. Убедитесь, что глубина любого функция меньше длины инструмента, и, следовательно, будет избегать цанги, контактирующей с заготовкой. Более низкие требования к допуску и шероховатости поверхности, если это возможно, для сокращения затрат. Разложите внутренние вертикальные края, чтобы радиус угла был равен радиусу угла стандартного инструмента. Если другой компонент с внешним острым краем должен поместиться, просверлите отверстие, чтобы обеспечить зону рельефа. Избегайте очень длинных и тонких деталей. Используйте фаски, а не радиус угла для внешних горизонтальных краев. Избегайте подрезов.

- Неправильные параметры резания.

- Тусклый резец менее способен делать точные разрезы.

- Выберите материал, который минимизирует общую стоимость.

- Минимизируйте количество необходимых инструментов.

5. Винт трапеция с разделкой концов, длина 1000мм и капролоновой гайкой;

Весь крепёж М5, только разной длинны.

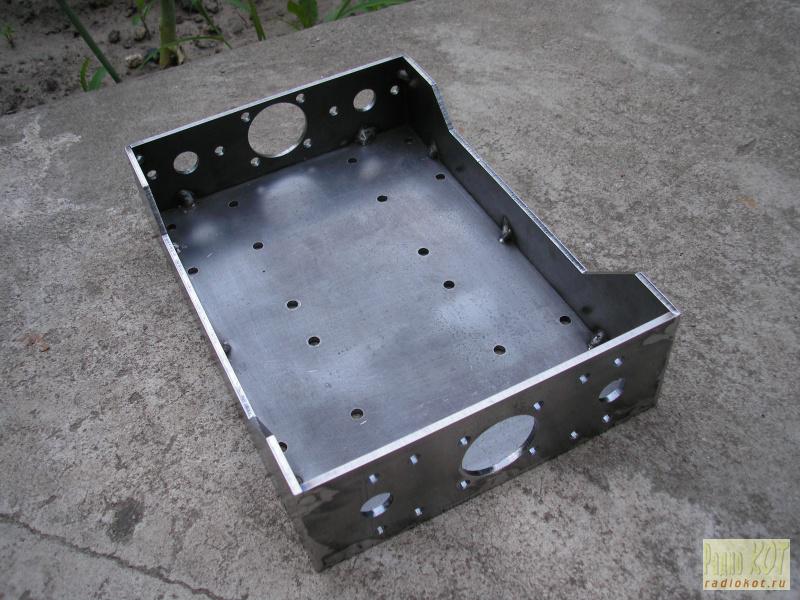

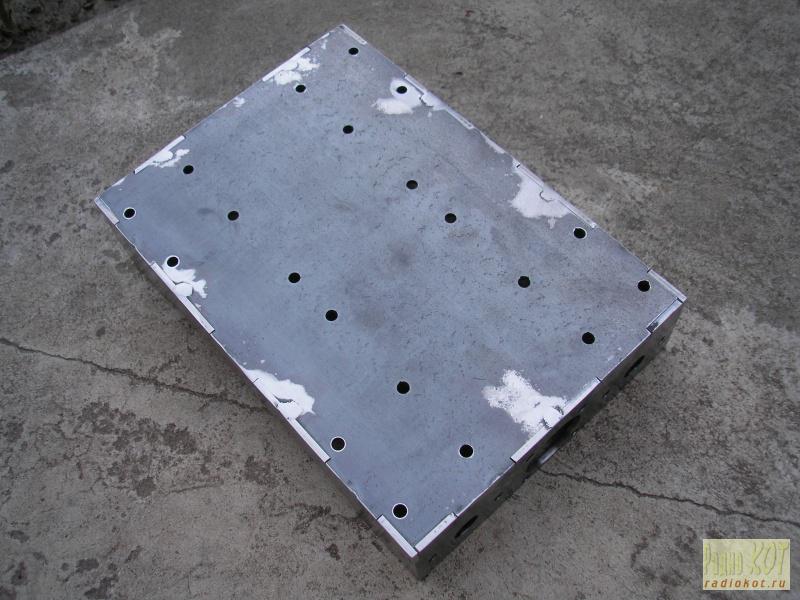

Продолжаем, портал - ось «Y» и ось «Z».

Портал и ось будет изготовлена из листового метала размером 1000х1000х3мм, методом лазерного раскроя, именно лазерного, потому как плазма не справится с самыми мелкими деталями. Чтобы изготовить детали, из листового метала, необходимо нарисовать их в CorelDRAW или AutoCAD соблюдая ряд требований:

Технические требования к чертежам для плазменной резки:

1. Форматы файлов: AutoCAD, SolidWorks, Kompas (предпочтительно *.dxf);

2. Все символы и текст должны быть преобразованы в кривые;

3. Расстояние между деталями больше или равно толщине метала, но не меньше 6мм;

4. Расстояние от края листа до деталей равно толщине метала, но не меньше 10мм.

Пришлось перерисовывать, то что я нарисовал в SPlan7, в CorelDRAW а потом открывать в AutoCAD и сохранять в *.dxf. В AutoCAD работать я не умею, поэтому так замудрил. Отправил файл на порезку. Через семь дней прислали службой доставки готовые детали. Качеством реза я был поражен, высший класс. Портал собрал пока без сварки и всё держалось, как пазл 3D.

Портал перед сваркой был собран и стянут, всё теми же шпильками М16х1000 (через отверстия направляющих валов), а нижняя его часть была закреплена уголками через отверстия к ДСП доске. Сварка портала осуществлялась жирными точками, чтоб исключить ведение метала от сплошных проваров. В месте крепления гайки к порталу использовалась профильная труба 15х15х2мм. После сварки всё зачистил, не заподлицо, лепестковыми кругами, демонтировал стяжные шпильки.

Начинка портала, оси «Y», состоит из:

1. Линейные направляющие валы WCS, диаметр 16 мм, длинна 750мм, количество 2шт;

2. SHF держатель вала, SHF16UU, количество 4шт;

3. Линейный подшипник в корпусе, SCS16UU (4 отв.), количество 4шт;

4. Подшипниковые опоры (подш. №6000 - 3шт.), количество 2шт, точенные;

5. Винт трапеция с разделкой концов, длина 740мм и капролоновой гайкой;

Отдельно остановимся на конструкции гаек из капролона. Придумал сам. Гайка вставляется в разъёмную обойму и контрится упорными шплинтами, с головкой под шестигранник.

Теперь ось «Z». Для сварки «дно» оси прикрутил, через её отверстия шурупами к дсп доске, чтоб не повело. Затем прислонил четыре стенки и стянул струбцинами. Проварил, внутри по углам прихватками, а по наружи каждый «шип» в 1 -2 местах (в зависимости от ширины). Остыла, демонтировал шурупы и зачистил (только снаружи).

Логопедические упражнения на звуки т и д

Черты характера: примеры

Методика «Сложные аналогии»

Анисимов петровские реформы

Смотреть что такое "Брет Гарт" в других словарях