На любом современном предприятии применяется технологическая оснастка. От того, каким качеством она обладает, и от своевременного оснащения ею всех необходимых рабочих мест напрямую зависит результат производства и качество выпускаемой продукции. С чем это связано? Снижение времени на выполнение ручных операций позволяет уменьшить трудоёмкость, существенно увеличить надёжность и точность во время производства готовой продукции. Такая технологичная оснастка на предприятии позволяет минимизировать выпуск бракованных изделий, упрощает процесс производства и увеличивает производительность труда. Ещё она формирует основу для многостаночного производства.

Производство и проектирование технологической оснастки является довольно трудоёмким процессом. Тут необходимо постоянно применять самые передовые и современные достижения науки и техники. Современные требования, которые предъявляются ко всей машиностроительной сфере деятельности, нуждаются в более качественном подходе непосредственно к производственному процессу. Именно поэтому изготовление технологической оснастки подразделяется на несколько основных этапов:

- Согласование и подписание всех необходимых договоров на поставку ТО.

- Разработка технологической оснастки.

- Её проектирование.

- Модернизация изделий при необходимости.

- Поставка и сдача ТО заказчику.

- Подписание всех документов сдачи-приёмки.

- Техническое сопровождение на протяжении всего гарантийного срока эксплуатации.

Производство технологической оснастки выполняют высококвалифицированные специалисты в специально предназначенных системах, таких как CAD, CAE и CAM. После того как она была изготовлена, выполняется следующий очень важный этап - формирование симулятора изготовления самой детали. Делается это с той целью, чтобы ещё на этапе проектирования выполнить более детальный анализ конструкции и проверить её работоспособность до того момента, когда это будет воплощено в металлическом изделии. Также это даёт возможность разработать специальные программы управления для станков с ЧПУ. Все эти мероприятия позволяют в итоге существенно снизить время изготовления качественной ТО.

Инструментальное хозяйство на предприятии

Это объединение цеховых и общепроизводственных подразделений, деятельность которых основана на своевременном и комплексном обеспечении всеми необходимыми видами технологической оснастки. Организационные формы, а также структура данного подразделения машиностроительных предприятий очень разнообразны. Это определяется рядом технических и экономических факторов:

- конструктивные особенности изготовляемых деталей;

- объём выпускаемой продукции;

- технологические процессы;

- постоянство самой номенклатуры;

- уровень кооперирования производства оснастки вместе с прочими специализированными компаниями.

Самой главной задачей данного хозяйства является планирование, изготовление и контроль технологической оснастки. Также сюда относится определение потребностей предприятия в её наличии.

Технологическая оснастка рабочего места

В организацию рабочих мест входят три основных категории: планирование, оснащение и обслуживание. На каждом участке производства обязательно должно иметься всё необходимое оборудование, позволяющее эффективно и качественно выполнять все запланированные работы. Также оно обязано обеспечить безопасность и комфорт во время выполнения различных технологических операций, освободить персонал от тяжёлого физического труда и легко управлять самим оборудованием. Точно такие же требования предъявляются и к технологической оснастке. Данные средства обязательного технологического оснащения рабочего места дают возможность операторам качественно и эффективно выполнять свою работу. Виды и количество данного оборудования определяются исходя из самих карт техпроцесса. Они обязаны соответствовать характеру всех выполняемых работ на конкретном участке и давать возможность максимально полно использовать все имеющиеся технологические возможности оборудования.

Кроме всего этого технологическая оснастка рабочего места должна быть удобной для пользования, гарантировать минимальные затраты времени во время её установки и быть безопасной для всего рабочего персонала. К такой оснастке в машиностроении относится:

- различные наборы инструментов;

- приспособления для закрепления и установки заготовок;

- средства контроля и измерения;

- режущий инструмент;

- техническая, справочная и учётная документация.

Технологическая оснастка токарных станков

Данное оснащение играет очень значимую роль в работе любого предприятия, занимающегося обработкой металла. И это совсем без преувеличения. Ведь в нынешнее время в данной отрасли присутствует просто огромнейшее количество универсальных приспособлений (несколько миллионов) самого различного предназначения. Для того чтобы изготовить одну деталь, в среднем применяется около десяти таких приспособлений.

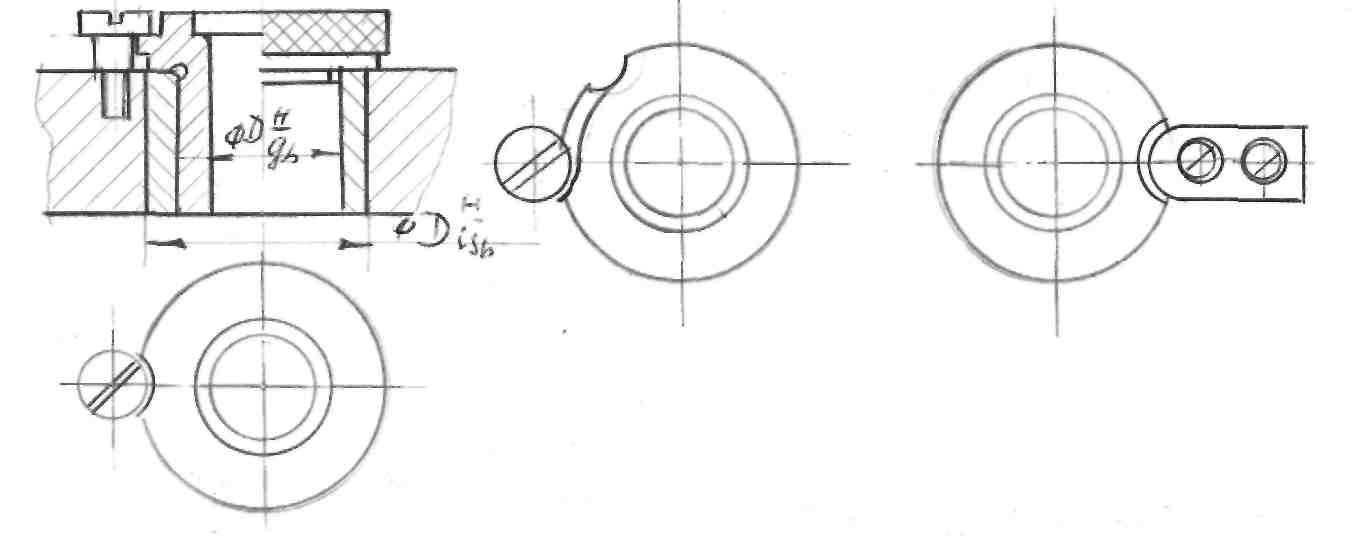

Технологическая оснастка токарного станка позволяет существенно улучшить качество производимых компанией деталей и производительность труда. Самой популярной оснасткой для станков данного типа является: токарный патрон, различные втулки, резцедержатель, клинковые механизмы, тиски, фрезерные приспособления для токарного станка, режущий инструмент, разные вспомогательные изделия и многое другое.

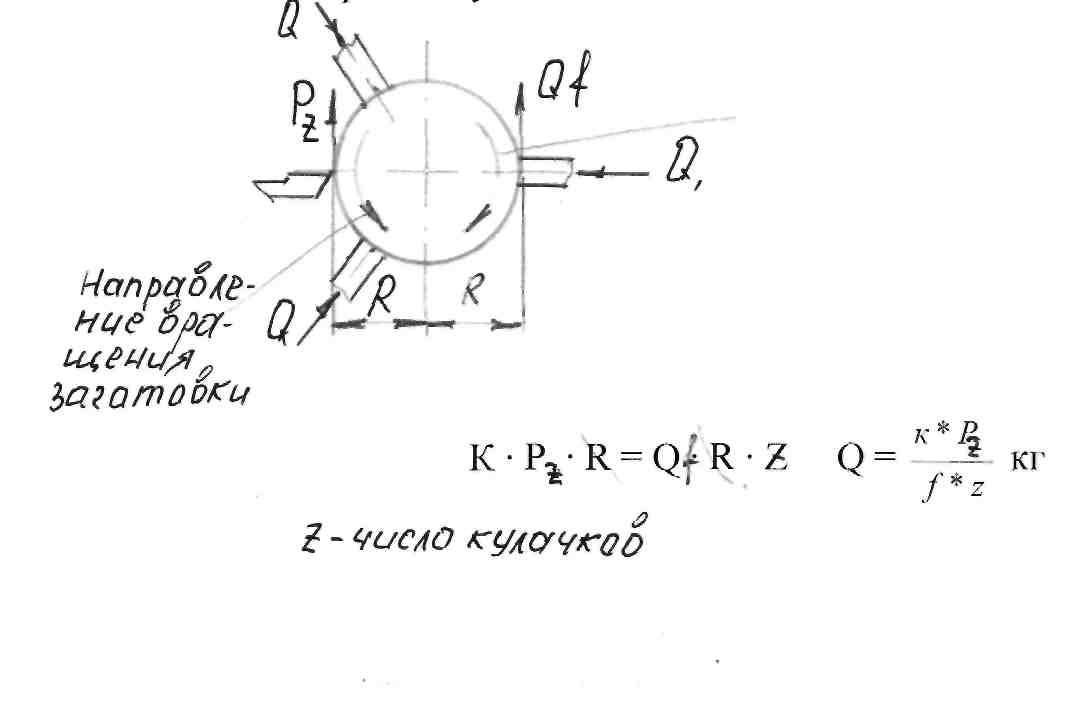

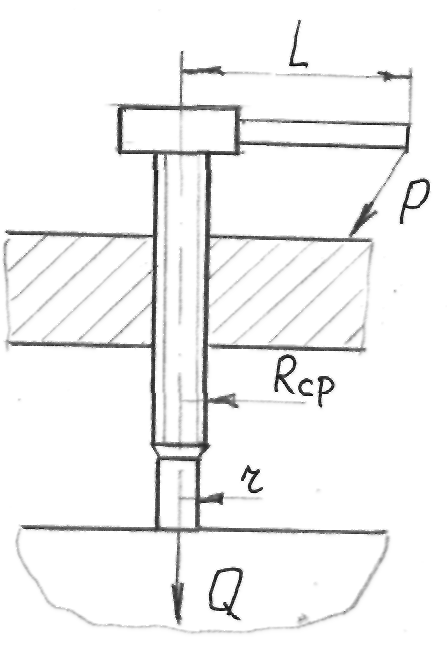

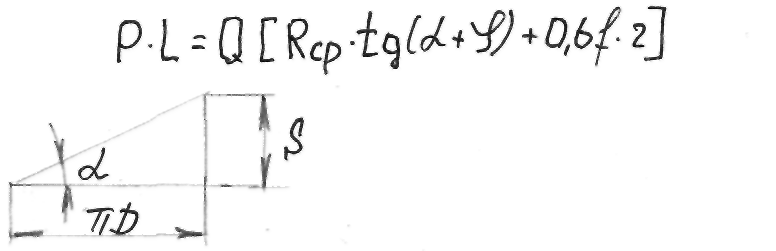

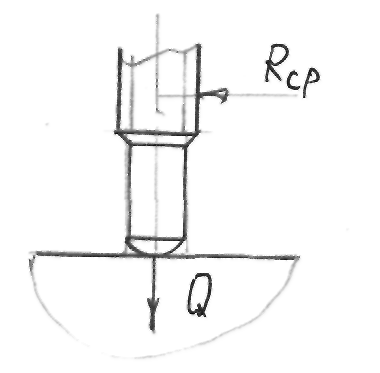

Благодаря данной оснастке удаётся выполнить токарную обработку изделий безопасно, с высоким уровнем точности и производительности. В связи с тем, что во время таких работ самой детали нужно придать вращение при её надёжной фиксации для осуществления точения в различных скоростных режимах, необходимо применять типоразмеры оснастки и различные приспособления.

Технологическая оснастка для станков с ЧПУ

К данному оборудованию на металлообрабатывающих производствах предъявляются особые требования. Относится это к высокому уровню точности изготовления продукции по сравнению с обычными станками. На станках с ЧПУ программирование всех перемещений задаётся чётко в координатах самого оборудования. В результате этого возникает необходимость в точной установке самого инструмента и заготовки в приспособлении. В самом цикле обработки довольно много времени тратится на то, чтобы выполнить переустановку детали. Именно поэтому нужно использовать специальную быстрозажимную технологическую оснастку, которая оснащается пневматическим и гидравлическим приводом. Также, чтобы минимизировать время технологической подготовки, следует применять унифицированные приспособления либо же их компоновку.

Литейная технологическая оснастка

Для того чтобы изготовить различные литейные формы, необходимо использовать специально предназначенные приспособления, применяемые на предприятии в различных технологических процессах отливки. Часть такой литейной оснастки, необходимой для формирования литейной формы, составляет формовочный комплект. Сюда входят подмодельные плиты, модели, опоки, стержневые ящики и многое другое. Данные модели представляют собой универсальные приспособления, которые предназначаются для того, чтобы из формовочной смеси получить отпечатки полости, соответствующие наружной конфигурации самой отливки. Все её отверстия и контуры формируются при помощи стержней, которые монтируются в самих формах во время их сборки.

Металлические модели обладают большей долговечностью, высоким уровнем точности, а также чистой рабочей поверхностью. В большинстве случаев их изготавливают из алюминия, который обладает низкой плотностью, не окисляется и отлично режется.

Опоки представляют собой довольно прочные металлические рамы любой формы. Предназначаются они для изготовления литейных полуформ из формовочных смесей. Чаще всего их производят из стали, серого чугуна и алюминиевых сплавов. Также они могут быть сварными, литыми либо же сборными из отдельных литых частей. Стенки данной конструкции делают с небольшими отверстиями. Это позволяет снизить её вес, удалить лишние газы и улучшить скрепление формовочной смеси с самой опокой. Соединение данной конструкции осуществляется при помощи специально предназначенных штырей, а также центрирующих отверстий, расположенных в приливах.

Выставка «Металлообрбота6»

Центральный выставочный комплекс Москвы ЦВК «Экспоцентр» приглашает всех желающих посетить специализированную выставку международного масштаба. На ней будет производиться экспонирование оборудования и различного инструмента, применяемого в металлообрабатывающей промышленности. Также тут будет представлена современная технологическая оснастка монтажных процессов. Данное мероприятие проводится уже не впервые (начиная с 1984 года) и ежегодно собирает в одном месте ведущих специалистов и представителей производств со всего мира. В этом году ожидается, что выставку «Металлообработка» посетят порядка 1000 компаний из разных стран мира. Они представят потенциальной целевой аудитории современное оборудование, а также передовые технологии и достижения в данной отрасли.

На специальном форуме будут рассматриваться самые актуальные вопросы в обработке металла в нынешнее время, а также перспективы отрасли на ближайшее время. Посетив на выставке конференции, конгрессы, симпозиумы, круглые столы или семинары, вы сможете более детально узнать о том, какая технологическая оснастка в машиностроительном производстве присутствует в нынешнее время, что ждёт отрасль в ближайшем будущем и многое другое.

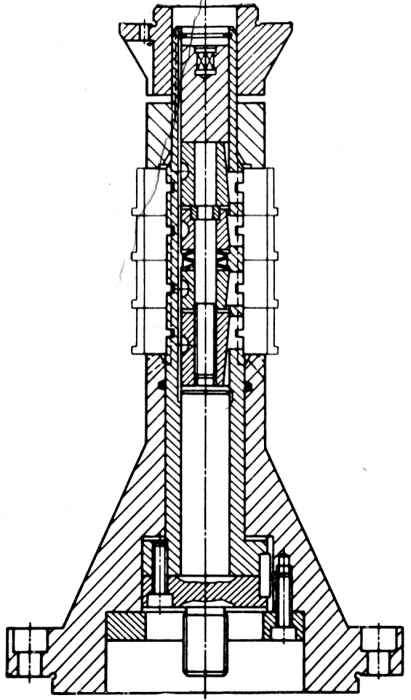

0Трудно переоценить значение технологической оснастки при организации комплексно-механизированных механических цехов. Технический уровень оснастки металлорежущих станков определяет эффективность технологической операции, производительность обработки и точность получаемых деталей в той же мере, что и качественность самих станков. Технологическая оснастка создает условия для перехода от последовательного метода обработки к параллельному и параллельно-последовательному, а ее технический уровень предопределяет затраты вспомогательного времени на съем и установку детали.

Однако если выгодность применения специальной оснастки в крупносерийном и массовом производстве не вызывает никаких сомнений, то широкое применение спецоснастки в мелкосерийном и серийном производстве может вызвать неоправданные потери. И не столько в силу больших материальных затрат на разработку и изготовление оснастки, что немаловажно, сколько в силу чрезмерной затяжки сроков технологической подготовки производства. Это не значит, конечно, что мелкосерийное производство не должно заниматься технологическим оснащением станков. Отсутствие оснастки в несколько раз увеличивает время установки детали и сказывается на качестве изделий. Даже при переходе на станки с числовым программным управлением нужно разрабатывать установочные приспособления для закрепления деталей. Но работа в этом направлении имеет свои особенности.

Технологическое оснащение мелкосерийного производства должно вестись путем:

1) развития универсальной технологической оснастки и станочных принадлежностей;

2) применения обратимых конструкций оснастки, позволяющих из унифицированных элементов или узлов собирать специальные приспособления и разбирать их на элементы;

3) применения специализированных, в том числе переналаживаемых приспособлений для обработки конструктивно-подобных деталей, находящихся в определенном размерном диапазоне;

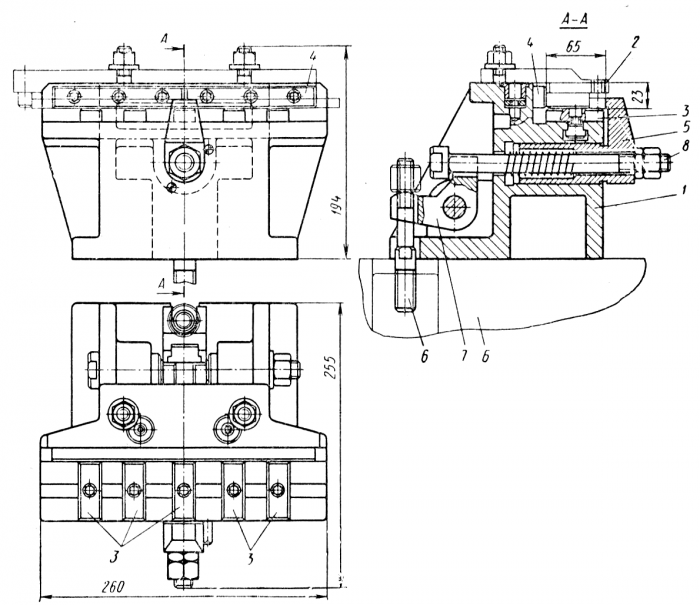

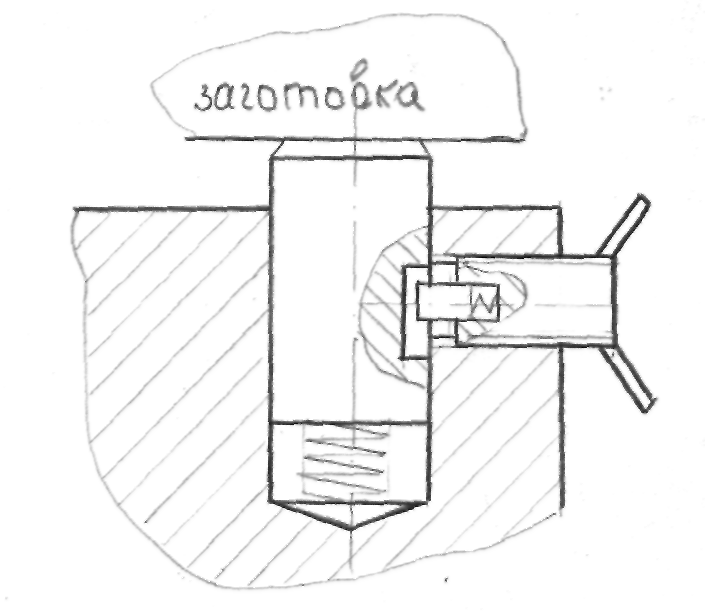

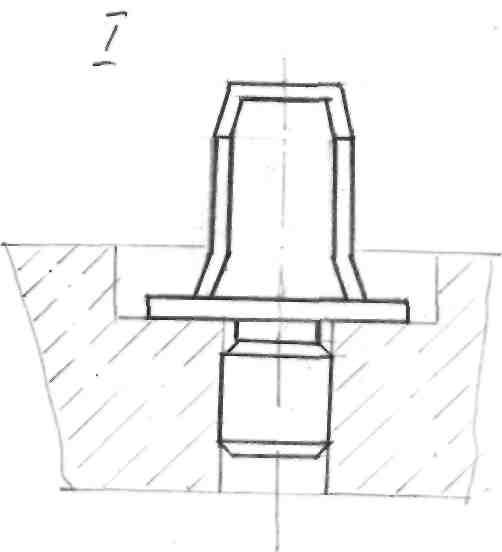

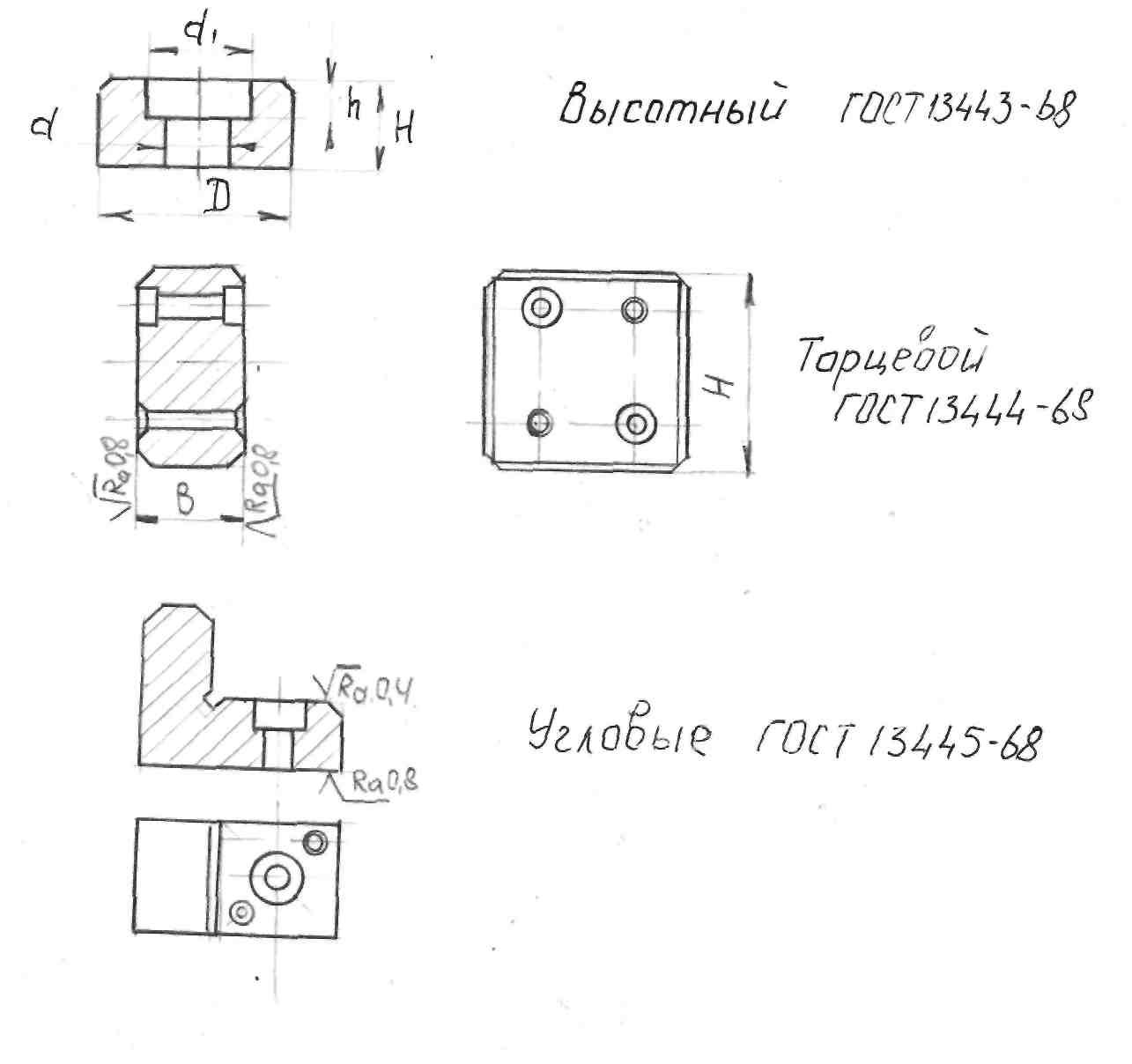

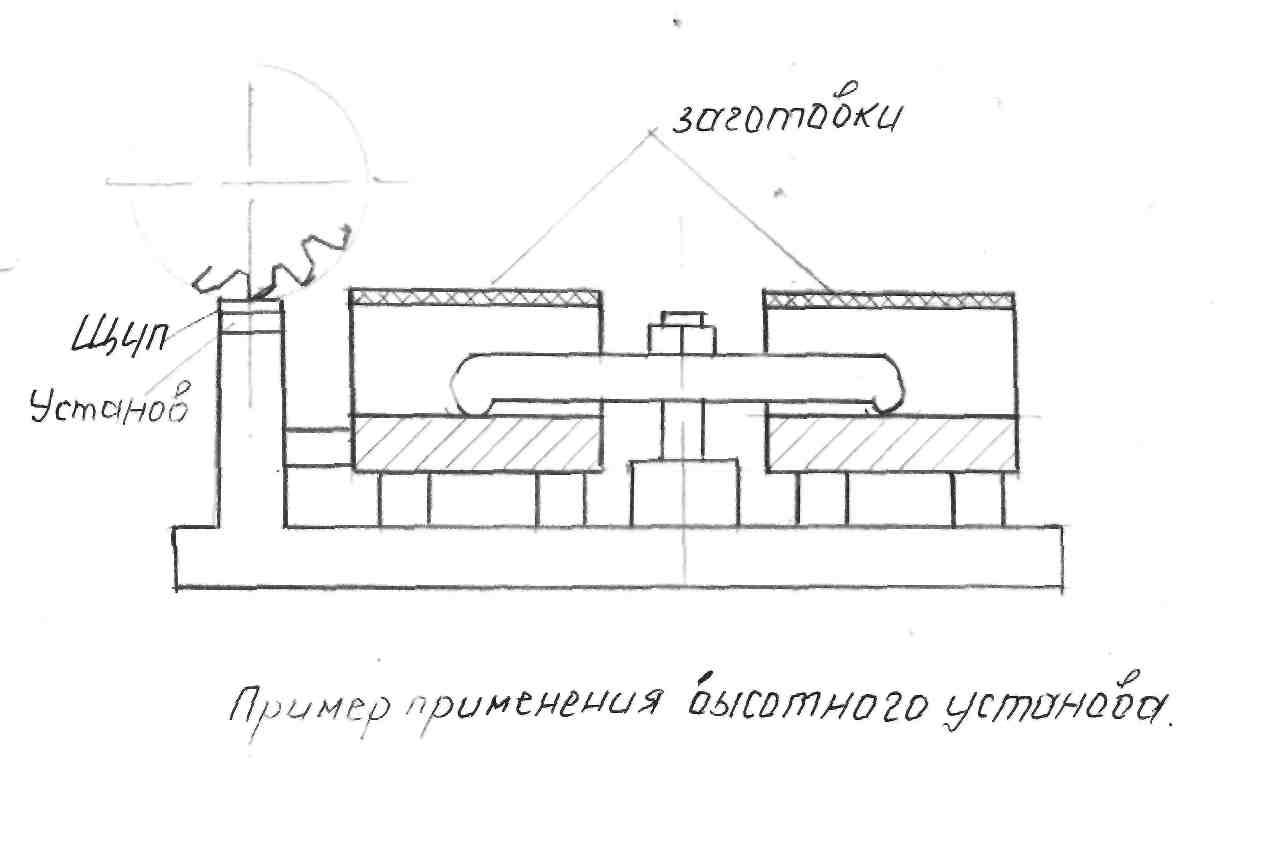

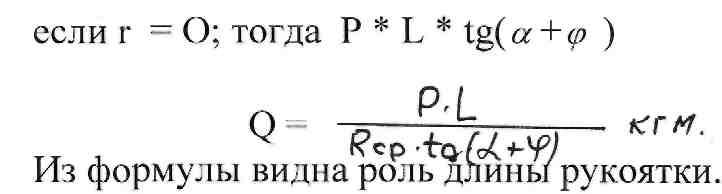

Рис. 57. Винтовые прихваты для станочных пазов

4) применения сменных наладок к универсальным и специализированным приспособлениям для базирования обрабатываемой детали;

5) применения универсальных базирующих и зажимных элементов (механических, пневматических, гидравлических и т. п.), позволяющих закрепить деталь непосредственно на столе станка.

Рассмотрим теперь ряд конструктивных решений по технологической оснастке металлорежущих станков.

Универсальные зажимные элементы. При единичном и мелкосерийном производстве обработка деталей на фрезерных, расточных, продольно-строгальных станках ведется обычно без установочных приспособлений, а закрепление деталей осуществляется винтовыми прихватами различных типов, размеров и конструкций. При этом трудность заключается в том, что зажимная поверхность детали имеет разную высоту, прихват надо «наращивать», заменяя его винт и опорную базу, время на закрепление детали увеличивается. Имеется ряд конструкций универсальных винтовых прихватов, позволяющих в определенных пределах изменять высоту зажима без замены прихватов.

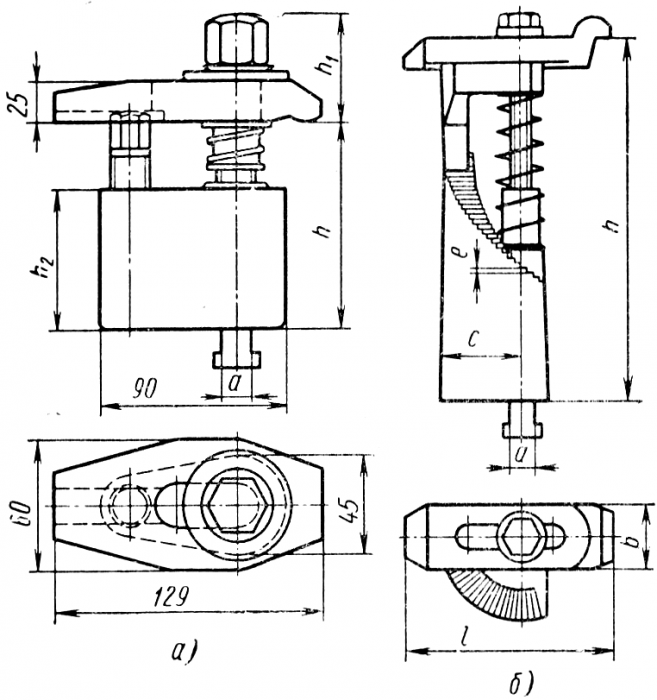

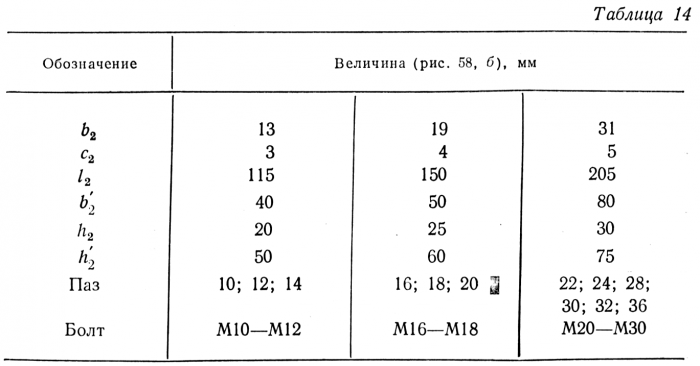

На рис. 57,а и в табл. 11 показаны винтовые прихваты для станочных пазов четырех размеров: а = 12, 14, 16 и 18 мм. В корпусах прихватов размещены зажимной винт и регулируемый опорный стержень. Диапазон регулировки прихватов по высоте зажимной поверхности указан в табл. 11: от 40 мм (55-95) до 100 мм (400-500).

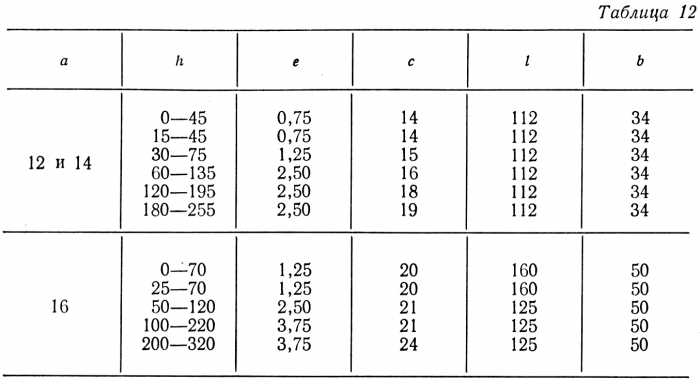

На рис. 57, б показаны винтовые прихваты с опорной «лесенкой» для пазов стола а - 12, 14, 16 мм. Эта конструкция прихватов также имеет широкий диапазон по высоте зажима: в зависимости от типоразмера прихваты позволяют зажимать детали разностью размеров по высоте 0-45, 15-45, 30-75, 60-135 мм и т. д. (табл. 12).

При обработке деталей типа плит, планок, реек пользоваться зажимом их только сверху нельзя, так как эта поверхность подлежит обработке, в тиски зажимать их нельзя из-за размеров деталей; в этом случае целесообразно применение универсальных элементов, в которых основное усилие направлено в горизонтальной плоскости с целью прижима обрабатываемой детали к упорам.

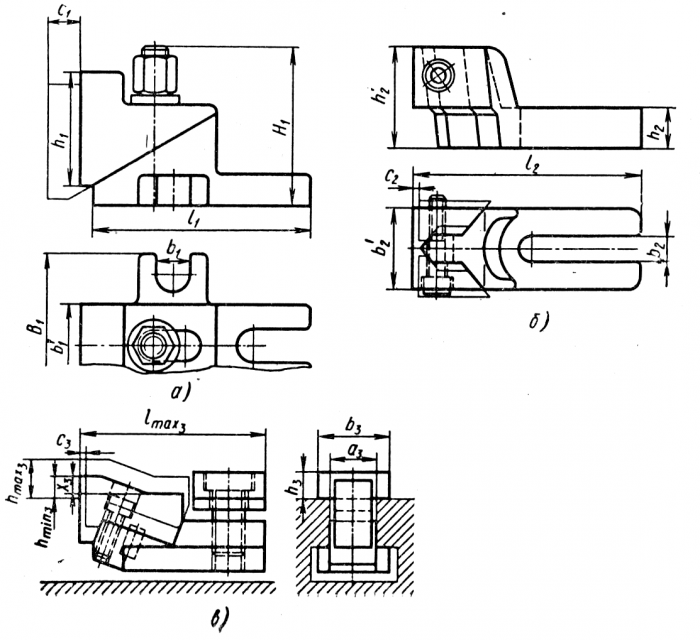

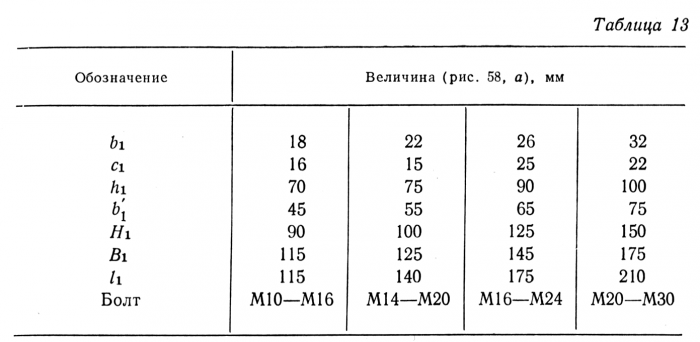

Конструкция и размеры этих прижимов разнообразны, они выбираются в зависимости от размеров пазов стола станка и

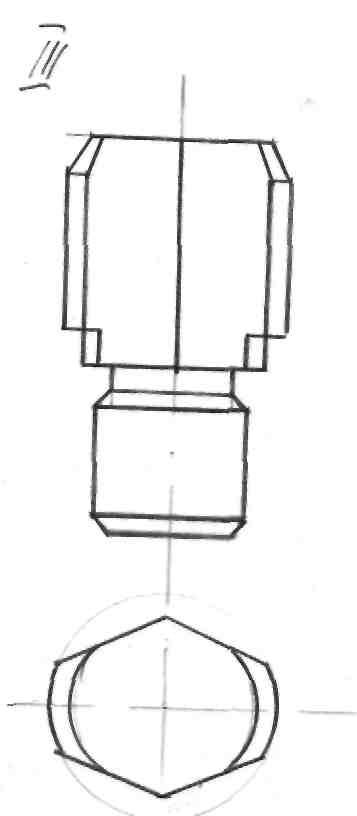

Рис. 58. Универсальные зажимы: а и б - горизонтальные; в - комбинированный

Высоты обрабатываемых деталей. Некоторые из этих прижимов создают усилие не только в горизонтальной, но и в вертикальной плоскости, поджимая обрабатываемую деталь к столу станка (рис. 58, а-в и табл. 13-15).

Все виды винтовых прихватов и зажимов при всей их универсальности имеют два основных недостатка: необходимость применения значительных физических усилий для закрепления и высвобождения детали; большие потери вспомогательного времени на установку, зажим и съем детали.

Механизация универсальных зажимных элементов идет в основном по пути применения гидравлических и механогидравлических зажимов. Приводные гидроаккумуляторные установки или пневмогидравлические усилители, подающие для зажимов масло под давлением 60-160 кгс/см 2 , располагаются либо вне станка и соединяются с зажимными гидроцилиндрами гибкими шлангами, либо - для крупных и тяжелых станков - непосредственно на столе станка.

Под механогидравлическими зажимами принято понимать небольшие ручные гидронасосы для зажима деталей, устанавливаемые на столе станка, приводимые в действие рукояткой или ключом.

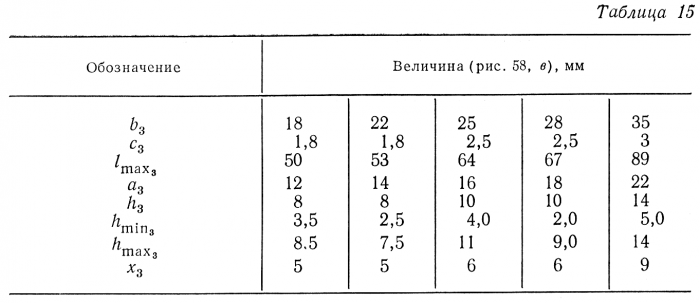

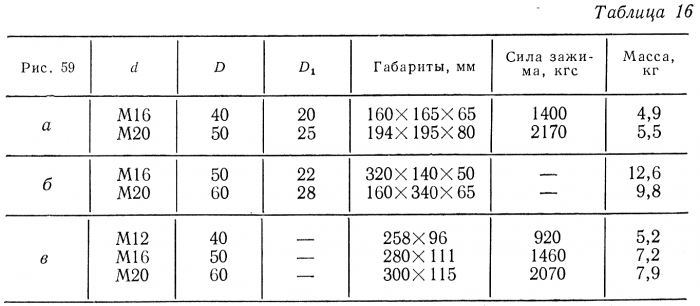

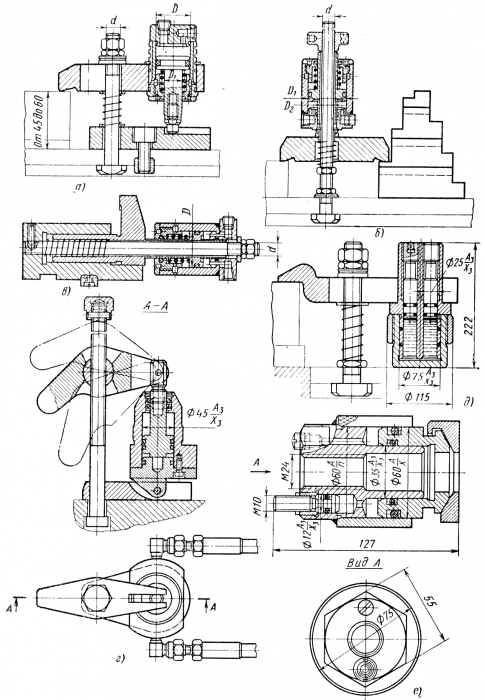

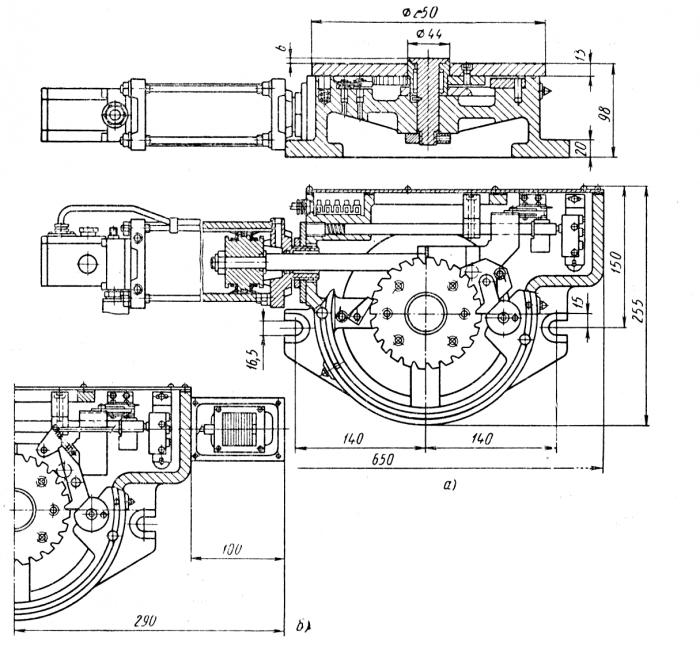

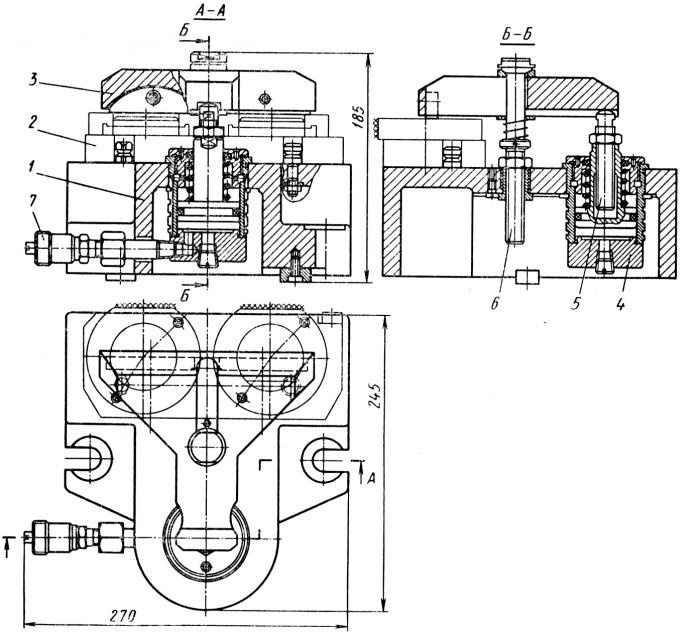

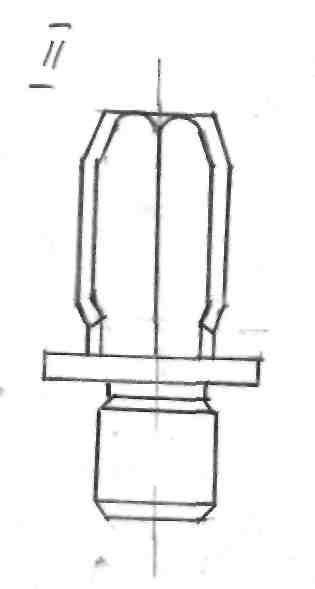

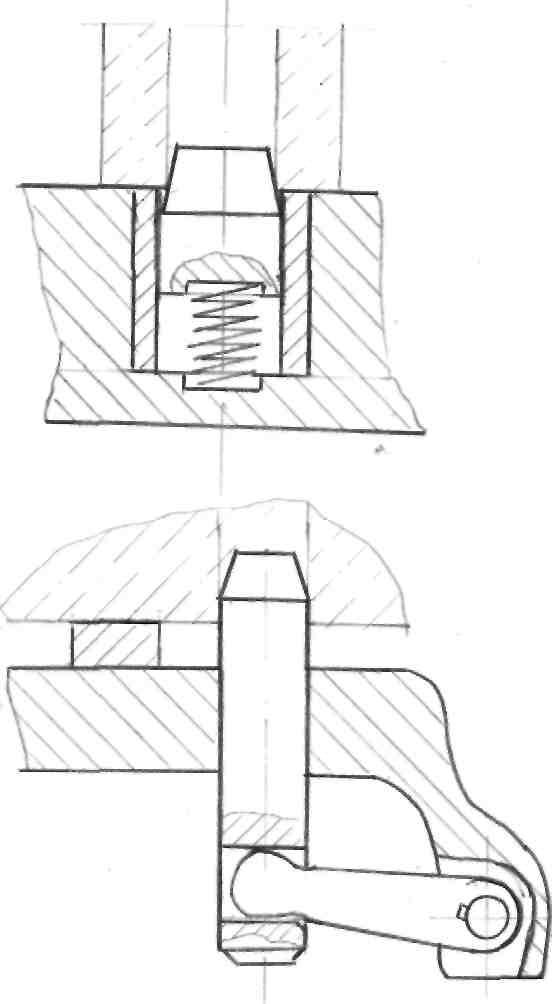

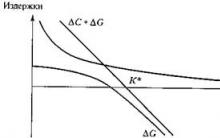

Гидравлические прихваты имеют встроенные гидроцилиндры диаметром 40 и 50 мм (рис. 59, а и табл. 16) и работают при давлении 100 кгс/см 2 . Прихваты выполнены отодвигающимися, что позволяет легко снять обрабатываемую деталь. Конструкция этих прихватов имеет сравнительно небольшой диапазон высоты зажима (45-60 мм), и более универсальным является регулируемый гидравлический прихват (рис. 59, б и табл. 16). В этом случае диапазон зажима определяется длиной винта, на котором размещены прихват и гидроцилиндр. Регулирование положения прихвата по высоте осуществляется с помощью гаек (нижней, поддерживающей пружину, и верхней), а также перестановкой ступенчатой опоры.

Для зажима деталей в горизонтальной плоскости могут быть применены гидравлические прихваты (рис. 59, в). Корпус прихвата базируется в пазу стола и одновременно служит опорой для зажимаемой детали. Сила зажима определяется диаметром гидроцилиндра (40, 50 и 60 мм) и составляет соответственно 920, 1460 и 2070 кгс.

Рис. 59. Гидравлические прихваты:

а - с встроенным цилиндром: б - регулируемый по высоте зажима; в - горизонтальный; г - шарнирный; д - прихват с механогидравлическим зажимом; е - механогидравлическая гайка

Широкий диапазон зажима позволяет осуществить шарнирные гидравлические прижимы (рис. 59, г), разработанные ВПТИТЯЖМАШем. Прижим устанавливается и закрепляется в Т-образных пазах стола. Сила зажима передается прихвату от шарнирно закрепленного цилиндра двухстороннего действия. Рабочее давление масла в цилиндре 50 кгс/см 2 . Регулирование прихвата по высоте в пределах от 40 до 220 мм осуществляется вращением гайки с накаткой.

При закреплении деталей на тяжелых металлорежущих станках применение групповых гидравлических установок с разводкой к отдельным прихватам вызывает нагромождение шлангов и затрудняет обслуживание станка. В этих случаях целесообразно применение механогидравлических устройств, приводимых в действие рукояткой или ключом и имеющих замкнутую гидравлическую систему. Сравнительно небольшое усилие (2-10 кгс), прилагаемое рабочим на рукоятке ключа, усиливается в сотни раз и достигает на прихвате 2000-10 000 кгс.

На рис. 59, д показан прихват с механогидравлическим зажимом для закрепления деталей на столах тяжелых продольнофрезерных, расточных и строгальных станков. При вращении винтов торцовым ключом с длиной рукоятки 150 мм и усилием 10 кгс гидроцилиндр создает на прихвате силу до 7500 кгс. Ход поршня зажимного устройства 10 мм. Механогидравлическая гайка (рис. 59, е) навинчивается вручную на винт до контакта прихвата с зажимаемой деталью. При вращении винта М10 торцовым ключом с усилием 2 кгс замкнутая гидросистема гайки создает силу на прихвате до 3750 кгс.

Механогидравлические устройства могут быть применены и для питания гидравлических прихватов специальных приспособлений.

Универсальная сборная оснастка. При наличии широкой номенклатуры стандартных деталей универсальные сборные приспособления (УСП) позволяют заменить до 70-80% специальной оснастки, что не только снижает затраты, но и сокращает сроки технологической подготовки производства. УСП эффективно применяются в единичном и мелкосерийном производстве. Основным недостатком являлось отсутствие в их конструкциях механизированных (гидравлических, пневматических и т. п.) зажимов. Это увеличивало время на установку и съем детали, и в условиях серийного выпуска заводы часто шли на применение специальной, хотя и более дорогой, оснастки. В последние годы создан ряд дополнительных элементов УСП, позволяющих механизировать зажим детали.

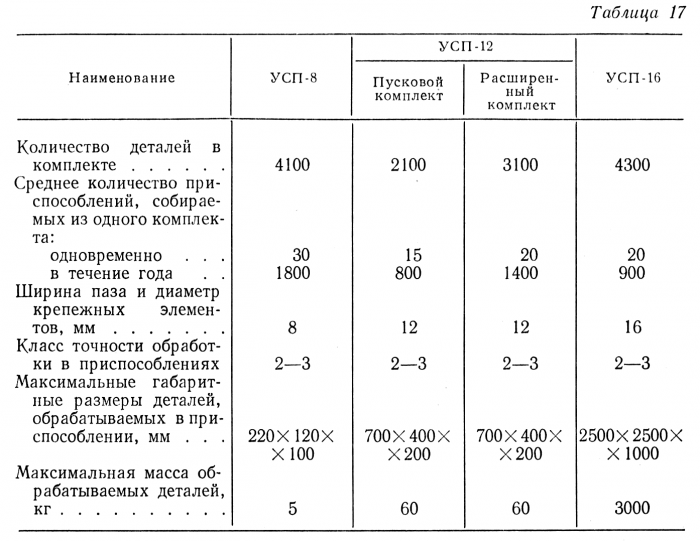

Для различных отраслей машиностроения разработаны, стандартизованы и изготовляются три типоразмера комплектов деталей для УСП, которые отличаются диаметром крепежа, шириной пазов и габаритными размерами основных элементов.

1. Комплект деталей универсальных сборных приспособлений с шириной паза 8 мм для обработки деталей небольших габаритов (220x120x100 мм). Конструкция и размеры элементов УСП-8 регламентируются ГОСТ 14582-69-ГОСТ 14607-69.

2. Комплект деталей универсальных сборных приспособлений с шириной паза 12 мм для обработки деталей средних габаритов

(700x400x200 мм). Конструкция и размеры элементов УСП-12 регламентируются ГОСТ 15436-70-ГОСТ 15465-70. Выпускаются две разновидности этого комплекта: пусковой комплект для заводов малой мощности с небольшим объемом механообработки и расширенный комплект для заводов с большим объемом механообработки.

3. Комплект деталей универсальных сборных приспособлений с шириной паза 16 мм для обработки крупных деталей (2500 X Х2500Х 1000 мм). Применяется на заводах тяжелого машиностроения. Конструкция и размеры элементов УСП-16 регламентируются ГОСТ 15636-70-ГОСТ 15761-70.

Ряд элементов УСП-8, УСП-12, УСП-16 и элементов универсальной сборной переналаживаемой оснастки иного вида, например универсальных сборных накладных кондукторов, переналаживаемых механизированных узлов и др.,-взаимозаменяемы. Это расширяет область применения приспособлений.

Основные данные комплектов УСГ1-8, УСП-12 и УСП-16 приведены в табл. 17 (по материалам МГКТБ «Союзтехоснастка»). Дальнейшим развитием УСП является система переналаживаемых универсальных сборных приспособлений (ПУСП), разработанная МГКТБ «Союзтехоснастка». Комплект ПУСП представляет собой набор неразборных узлов, в том числе механизированных быстродействующих зажимов, из которых компонуются различные приспособления для фрезерных, расточных, строгальных, сверлильных и других работ.

Элементы ПУСП позволяют производить установку и крепление обрабатываемых деталей непосредственно на столе станка. В состав комплекта ПУСП входят базовые и зажимные узлы и пневмогидравлические приводы. К базовым неразборным узлам относятся гидравлические тиски, плита с пневмоприводом, гидроблоки, представляющие собой плиту с несколькими гидроцилиндрами. Зажимные элементы представляют собой гидроцилиндры, эксцентриковые зажимы, универсальные прижимы и детали для их установки и крепления в различных положениях. Для быстрого зажима деталей при небольших усилиях резания применяются также эксцентриковые зажимы. В комплекте ПУСП отдано предпочтение неразборным узлам, ускоряющим процесс сборки и переналадки компоновок, сокращающим число стыков, что повышает жесткость приспособления и точность обработки.

Привод гидрофицированных элементов ПУСП осуществляется от пневмогидроусилителя, преобразующего давление сжатого воздуха (4-6 кгс/см 2) в высокое (100-150 кгс/см 2) давление масла, что позволяет получить необходимые силы зажима при сравнительно небольших размерах гидроцилиндров.

Присоединительные размеры базовых деталей основных узлов ПУСП взаимоувязаны с существующими комплектами универсально-сборных приспособлений с пазом 12 и 16 мм (УСП-12, УСП-16), что позволяет расширить возможность применения УСП путем компоновки быстродействующих механизированных приспособлений для обработки крупных партий деталей. Такие приспособления могут заменить ряд специальных приспособлений в серийном производстве и групповой обработке деталей, где обычно УСП не применялись.

ПУСП расширяют технологические возможности УСП и обладают рядом преимуществ, позволяющих им конкурировать с быстродействующими механизированными специальными или постоянными групповыми приспособлениями, применяемыми в серийном производстве.

Время на первичную сборку приспособлений и их переналадку сокращается вследствие применения неразборных узлов. Используя неразборные узлы при переходе от обработки одной детали к другой, можно заменить сборку переналадкой уже собранного приспособления, что требует в 3-4 раза меньше времени.

Наличие ПУСП позволяет применять групповой метод обработки при частой смене объектов производства и широкой номенклатуре обрабатываемых деталей, так как из комплекта ПУСП можно компоновать групповые приспособления, которые после окончания работы переналаживаются для обработки другой группы деталей.

Универсальная станочная оснастка. В мелкосерийном производстве для сверления отверстий в цилиндрических деталях

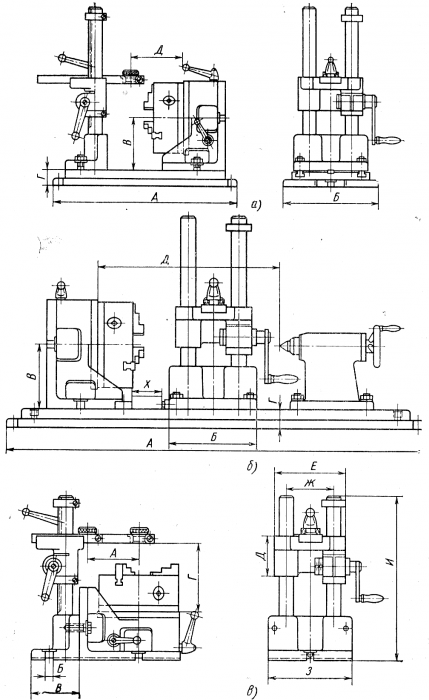

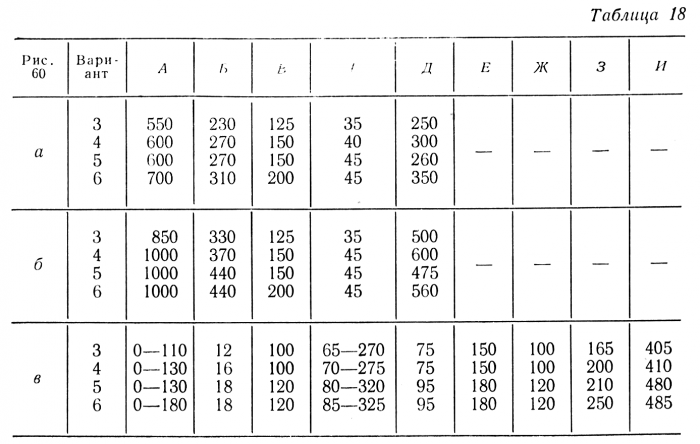

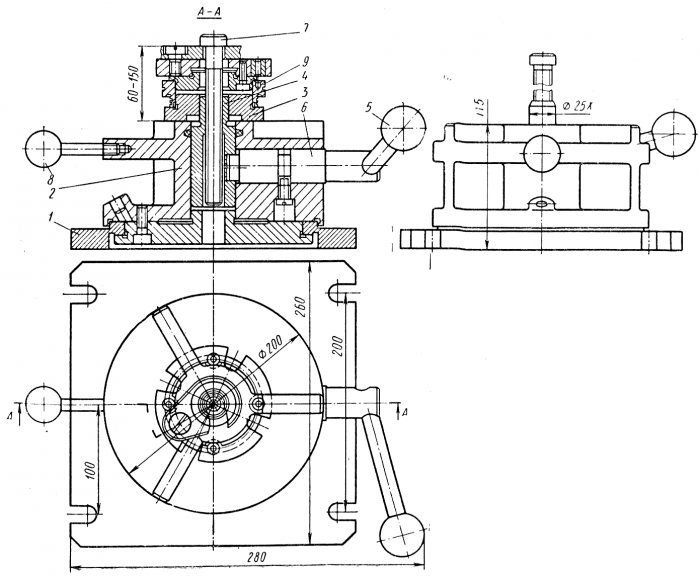

Рис. 60. Универсальный кондуктор для сверления деталей, зажатых в трех кулачковом патроне:

а - при консольном закреплении; б - с дополнительной поддержкой центром; в - со стороны торца

с точностью порядка 0,1 мм - целесообразно применение универсальных кондукторов. Универсальный кондуктор фирмы «Шмидт- Коста», показанный на рис. 60, а (табл. 18), позволяет закрепить деталь в трехкулачковом патроне, установленном на делительной планшайбе. Регулируемая планка со сменной кондукторной втулкой перемещается по вертикали на двух стойках.

Этот кондуктор позволяет сверлить, зенковать и нарезать резьбу в отверстиях, расположенных на наружных поверхностях цилиндрических деталей.

На рис. 60, б показан аналогичный кондуктор с закреплением деталей в патроне с поддержкой задним центром.

Для обработки по торцам цилиндрических деталей типа фланцев, крышек, стаканов применяется универсальный кондуктор этой же фирмы (рис. 60, в). Делительная планшайба кондуктора, несущая на себе трехкулачковый патрон, позволяет получить угловое расположение отверстий, а передвижная планка с кондукторной втулкой обеспечивает необходимое смещение отверстий от центра детали.

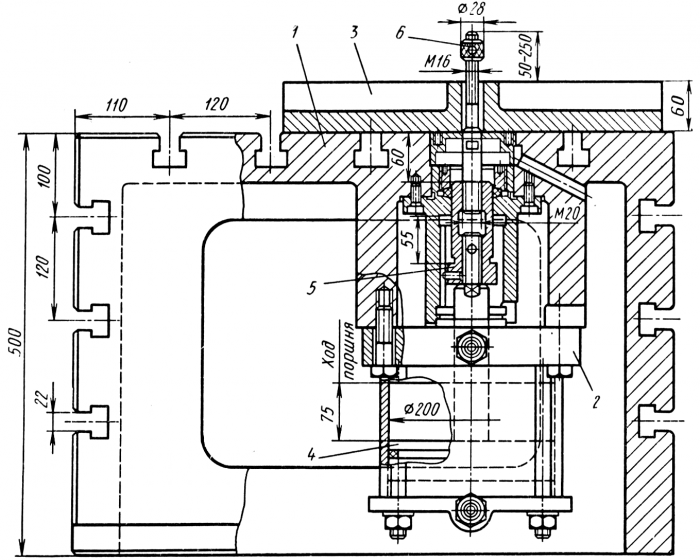

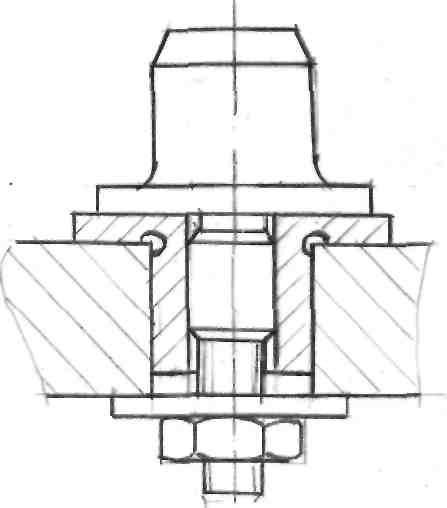

При увеличении масштаба производства, а также для точных работ вышеприведенные типы универсальных кондукторов уступают скальчатым кондукторам со специальными наладками, а также простейшим специальным кондукторам (например, накладным). Целесообразно сочетать применение специальных кондукторов с универсальным устройством для их закрепления. На рис. 61 показан неподвижный стол 1 (тумба) с пневмоприжимом 2 к радиально-сверлильному станку. К столу на плите 3 крепятся детали или кондукторы для сверления отверстий. Сила прижима передается от пневмопоршня 4 через резьбовую муфту 5, соединенную со штоком поршня и винтом 6. При давлении в сети 5 кгс/см 2 сила, развиваемая пневмоцилиндром, достигает 1500 кгс.

На рис. 62 показано специализированное наладочное приспособление для сверления деталей типа планок, устанавливаемое на столе с пневмоприжимом. Приспособление состоит из базовой

Рис. 61. Стол с пневмоприжимом к радиально-сверлильному станку (пневмотумба)

части 1, закрепляемой на столе Б (тумбе), и сменных наладок - кондукторных плит 2. Обрабатываемые детали устанавливают на опорные планки 3 и прижимают к планкам 4 прихватом 5. Сила зажима передается прихвату 5 от пневмоприжима тумбы через шпильку шгока 6, рычаг 7 и болт 8.

Наиболее распространенным видом универсальной станочной оснастки являются поворотные делительные столы и стойки с вертикальной и горизонтальной осью вращения. Их изготовляют различных размеров и типов, с различной степенью точности деления, с ручным, пневматическим, гидравлическим и электрическим приводом, с автоматизированным и неавтоматизированным циклом работы. Универсальные делительные столы и стойки применяют для выполнения различных операций на вертикально- и радиально-сверлильных, фрезерных и расточных станках, а также встраивают в конструкции агрегатных станков (особенно малых размеров). Наиболее перспективны делительные столы, в которых деление и фиксация осуществляются двумя плоскими зубчатыми колесами (фирма «Фибро»), обеспечивающими точность деления ±3". Широкое распространение имеют делительные столы с пневмоприводом и храповым механизмом поворота и фиксации, аналогичные столу, показанному на рис. 63. Этот стол может работать в автоматическом цикле.

Рис. 62. Специализированное наладочное приспособление для сверления деталей типа планок на столе с пневмоприжимом

Рис. 63. Делительный стол Ø 250 мм с пневматическим приводом механизма деления

Рис. 64. Делительная стойка с планшайбой 800X800 мм

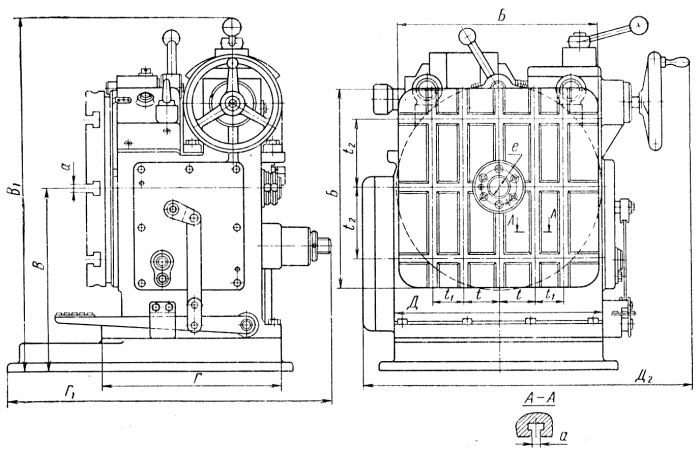

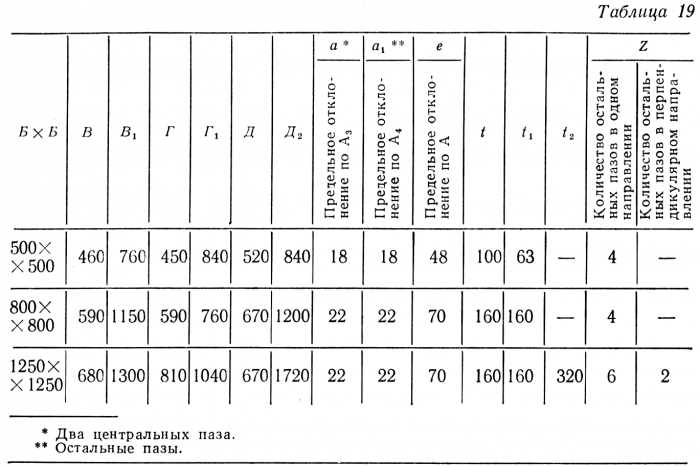

Для сверлильно-расточных работ, выполняемых на радиальносверлильных станках, в приспособлениях с направлением инструмента, имеют распространение разработанные Оргстанкинпромом поворотные делительные стойки с горизонтальной осью вращения и размерами планшайбы 500x500, 800x800 и 1200x1200 мм. Стойки изготовляют одно- и двухопорными, что позволяет установить на них консольно (либо с поддержкой) различные зажимные приспособления или обрабатываемые детали. Поворотная часть стойки приводится в действие электродвигателем через редуктор; стойка автоматически фиксируется через 90° поворота. Планшайба может быть остановлена в любом другом положении и зафиксирована вручную. Точность деления при автоматической фиксации планшайбы составляет 3". Эта сравнительно невысокая точность компенсируется тем, что инструмент, имея свободу в быстросменном патроне, направляется по втулкам приспособления.

На рис. 64 показан общий вид делительной стойки с планшайбой 800x800 мм. Стойка управляется при помощи ножной педали. Монтаж стойки осуществляется у приямка, что позволяет осуществить поворот деталей с размерами, превышающими габариты планшайбы. Основные размеры делительных стоек приведены в табл. 19.

Специализированные наладочные приспособления. Унификация геометрических элементов деталей создает на предприятии условия для объединения конструктивно подобных деталей в группы, имеющие однотипные формы и отличающиеся лишь размерами или дополнительными элементами (отверстиями, канавками, лыс-

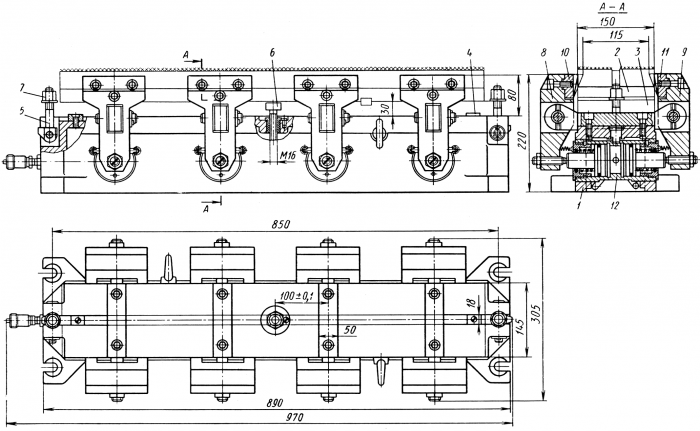

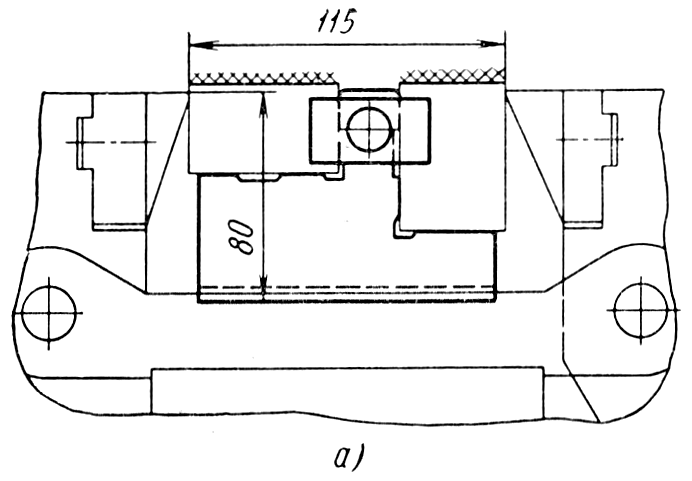

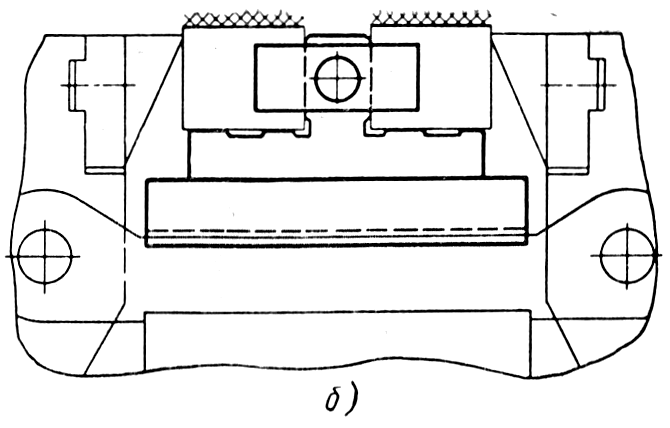

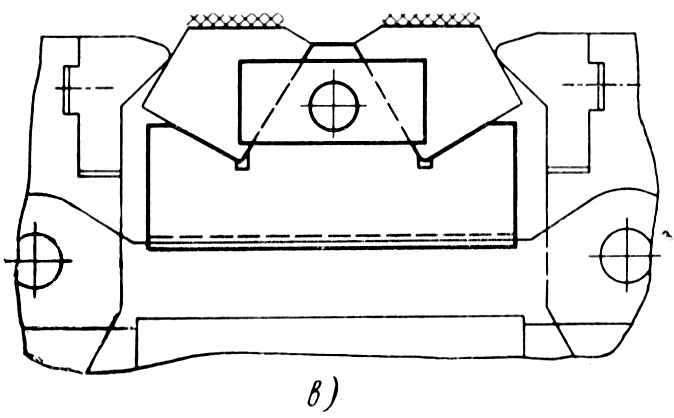

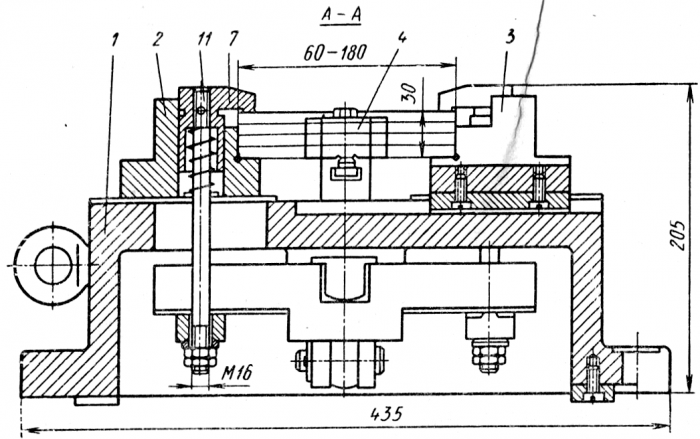

нами и т. п.). При этом сохраняются такие преимущества специальных наладочных приспособлений, как точность базирования и быстрота установки детали, и добавляется возможность переналадки на группу конструктивно-подобных деталей. Специализированные наладочные приспособления применяют для фрезерных, сверлильных, расточных и других работ. На рис. 65 приведено специализированное наладочное приспособление для фрезерования плоскостей деталей типа планок и клиньев на вертикально-фрезерных станках. Приспособление состоит из базовой части 1 (с встроенными гидравлическими зажимами) и сменных наладок 2. Промежуточная плита 3, используемая для сокращения высоты наладок, устанавливается на верхнюю плоскость базовой части по шпонкам 4 и закрепляется винтами 5, 6 и гайками 7. Одновременное закрепление двух обрабатываемых деталей осуществляется четырьмя сблокированными прихватами 8 и 9. Сменные вставки 10 и 11 применяются для сокращения зажимного размера. Сила зажима передается прихватам от двухпоршневых гидроцилиндров 12 одностороннего действия. Приспособление допускает обработку деталей длиной от 100 до 800 мм, шириной от 50 до 80 мм и высотой (толщиной) от 18 до 50 мм. На рис. 66, а-в приведены примеры сменных наладок к приспособлению, изображенному на рис. 65.

Специализированное наладочное приспособление для фрезерования лысок фланцев и крышек показано на рис. 67. Приспособление состоит из базовой части 1 с встроенным гидрозажимом и установленных на верхней плоскости сменных наладок 2. Закрепление обрабатываемых деталей осуществляется прихватом 3,

Рис. 65. Специализированное с встроенными гидравлическими зажимами наладочное приспособление для фрезерования деталей типа планок и клиньев

Рис. 66. Сменные наладки к приспособлению для фрезерования планок и клиньев (крестиками показана обрабатываемая поверхность)

Рис. 67. Специализированное наладочное приспособление для фрезерования лысок фланцев (крестиками показана обрабатываемая поверхность)

передающим силу зажима от поршня гидроцилиндра одностороннего действия 4 через регулируемый болт 5. В зависимости от высоты обрабатываемых деталей вертикальное положение прихвата регулируется болтами 6 и 5. Через штуцер 7 в цилиндр подается жидкость.

Сменные наладки к приспособлению позволяют обрабатывать детали диаметром от 50 до 100 мм при высоте от 15 до 60 мм.

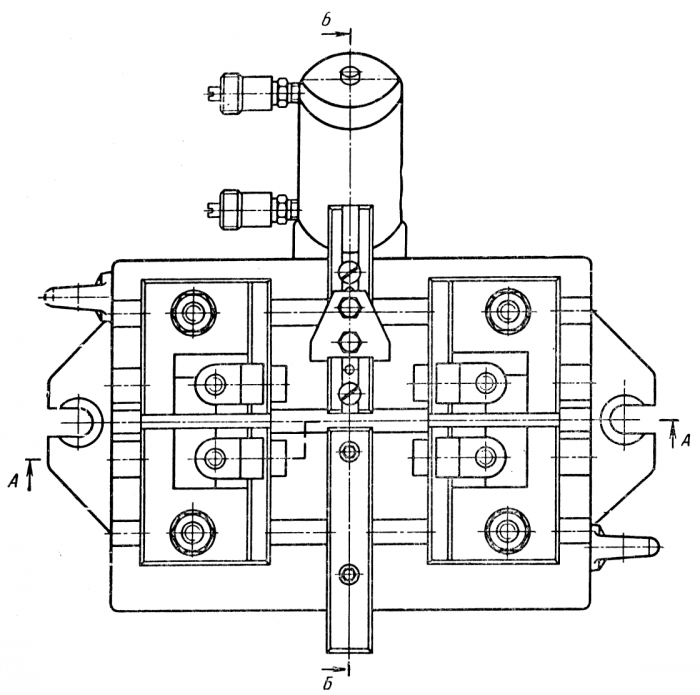

В качестве примера специализированного приспособления, не требующего сменных наладок, на рис. 68 представлено приспособление для разрезки деталей типа планок. Приспособление состоит из базовой части 1 с встроенными зажимами и регулируемых установочных элементов: планок 2, 3 и упора 4. Переналадка приспособления осуществляется перестановкой планок 2 и 3 в пазах корпуса 1, а также перестановкой и регулированием положения упора 4, передвигаемого по пазу планки 5. Разрезаемые детали устанавливаются на выступы планок 2, 3 и планки 5, 6.

Усилие зажима передается на прихваты 7 от гидроцилиндра 8 двухстороннего действия через рычаг 9, планку 10 и шпильки 11.

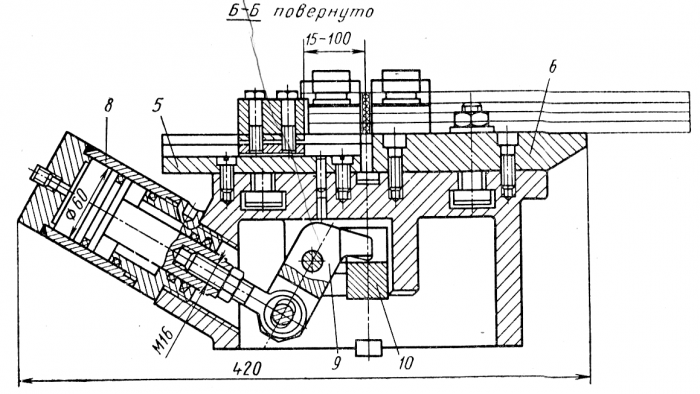

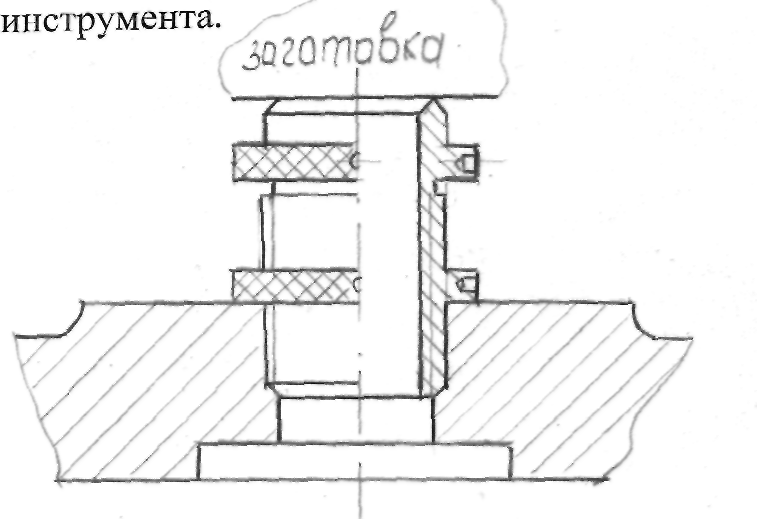

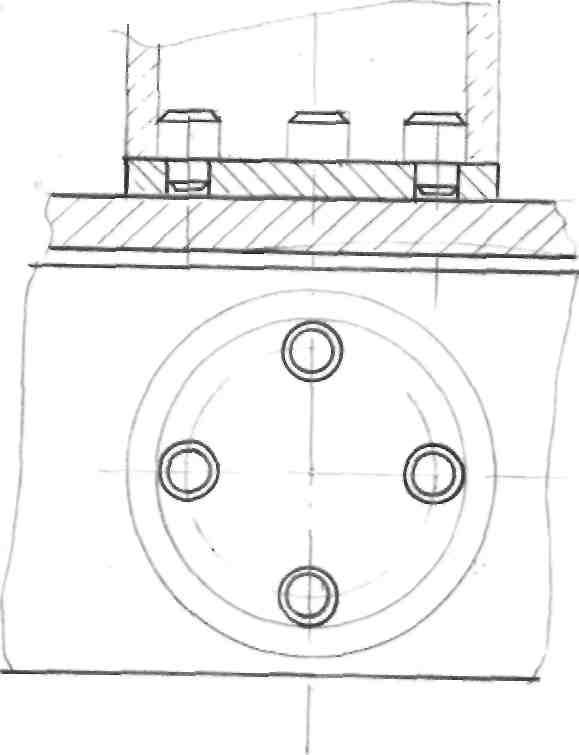

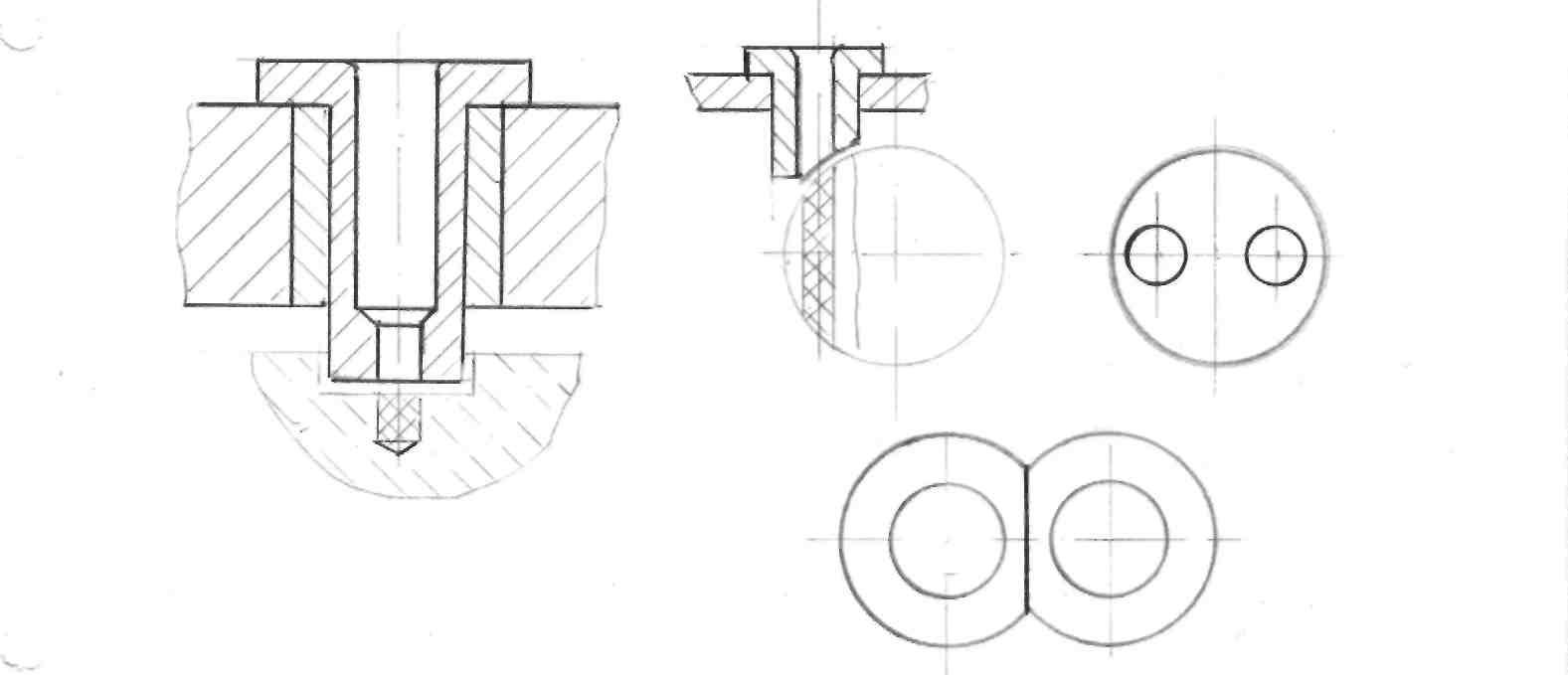

Для сверления группы деталей типа фланцев применяется специализированное наладочное приспособление, показанное на рис. 69. Приспособление состоит из плиты 1, поворотной части 2 и сменных наладок 3. Наладки проектируются индивидуально для каждой обрабатываемой детали. Состоят они из опорной части для центрирования детали и накладного кондуктора. Устанавливаются наладки на верхней плоскости приспособления по цилиндрическому хвостовику плунжера 4. При повороте рукоятки 5 вал-эксцентрик 6 через плунжер 4 и тягу 7 закрепляет обрабатываемую деталь 9 вместе с наладкой на корпусе приспособления.

Кондуктор закрепляется на столе вертикально-сверлильного станка, а подвод детали к оси шпинделя осуществляется рукояткой 8, перемещающей поворотную часть вместе с наладкой.

Размеры обрабатываемых с этим приспособлением деталей по максимальному диаметру фланца не должны превышать 200 мм, по фланцевому выступу с другой стороны должны иметь диаметр не менее 30 мм при общей толщине детали не более 120 мм.

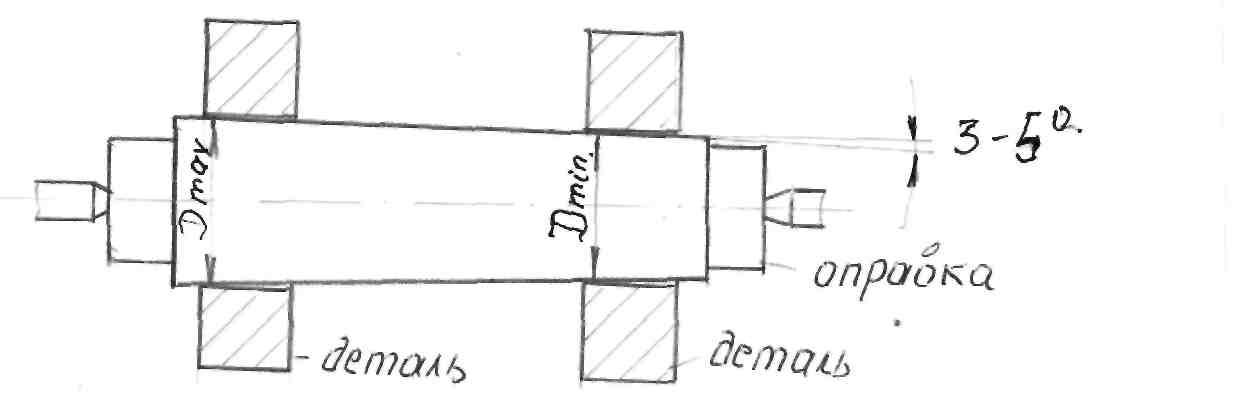

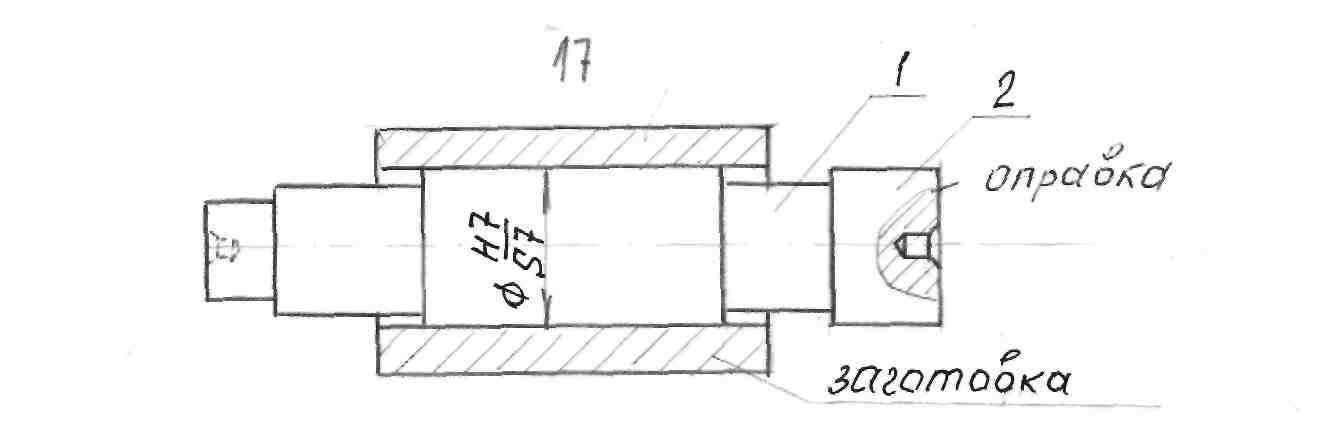

Прецизионные разжимные оправки. При обработке деталей типа тел вращения с точными центральными отверстиями (зубчатые колеса, втулки, кольца и т. п.) имеется два принципиально отличных направления в построении технологического процесса: окончательная обработка наружных и внутренних поверхностей детали за один установ или обработка одной из поверхностей на базе окончательно обработанной другой поверхности. Так как в большинстве случаев финишная обработка за один установ наружной и внутренней поверхности невозможна, большое значение имеет оснастка для точного центрирования детали на финишной обработке. Наибольшая точность достигается при установке детали на жесткую оправку с конусностью 1: 100, что и применяется в инструментальных и ремонтных цехах.

Рис. 68. Специализированное приспособление для разрезки деталей типа планок (место реза показано крестиками)

Рис. 68 (продолжение)

Рис. 69. Специализированное наладочное приспособление для сверления деталей типа фланцев

Однако при установке детали па конусной оправке не обеспечивается постоянное положение детали в осевом направлении. Кроме того, установку и снятие детали на таких оправках выполняют вручную. По этим причинам наиболее перспективно применение разжимных оправок, имеющих ряд преимуществ перед жесткими: быстрота съема и установки детали при автоматизации этого процесса, постоянство осевого положения деталей, возможность базирования по отверстию, изготовленному по 3-4 му классам точности.

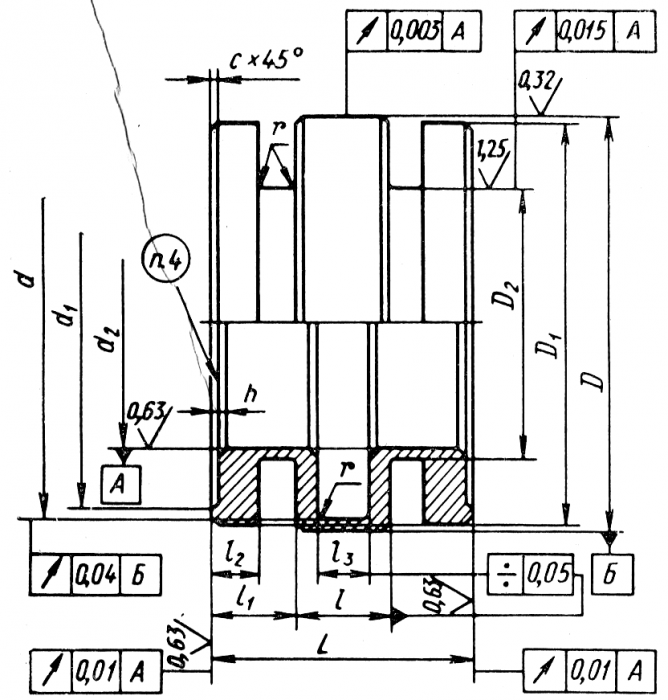

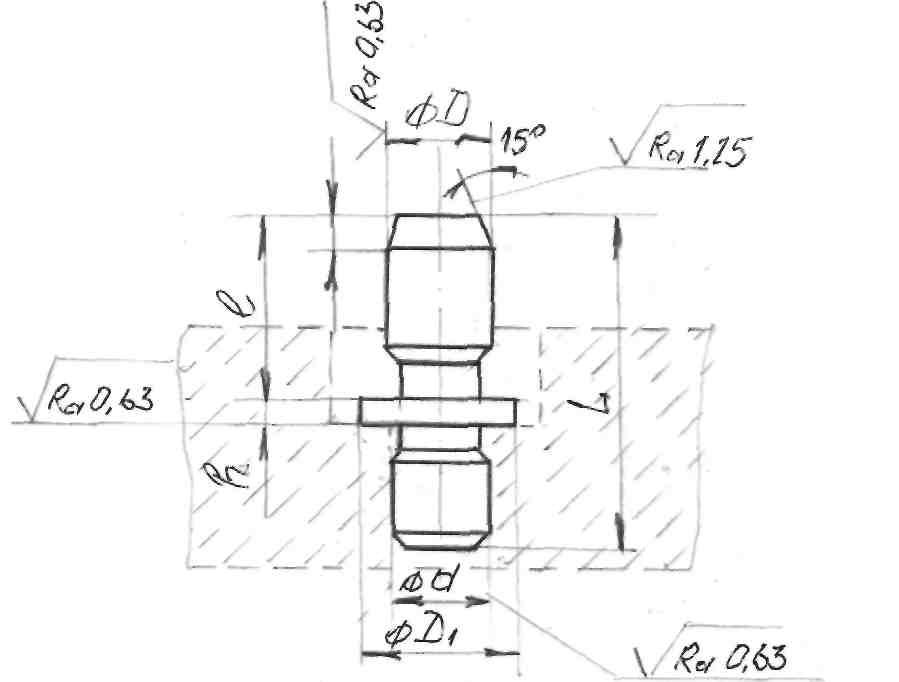

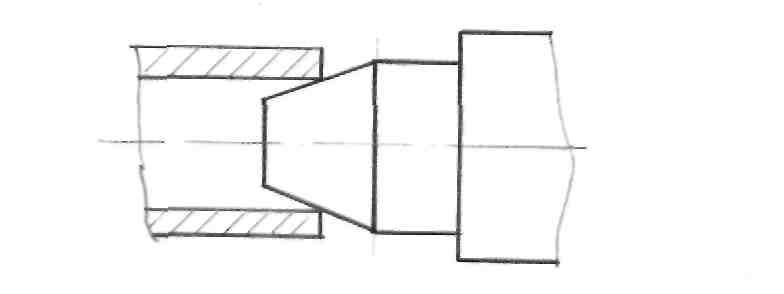

К прецизионным станочным приспособлениям относятся оправки с гофрированными втулками, предназначенные для обработки деталей типа колец, втулок и гильз. Центрирующий зажимной элемент оправки (гофрированная втулка) нагружается осевой сжимающей силой и деформируется. При этом внутренний диаметр гофрированной втулки уменьшается, а наружный увеличивается. Внутренней поверхностью гофрированная втулка точно центрируется и закрепляется на валу оправки, а наружной - точно центрирует и закрепляет заготовку.

Величина осевой сжимающей нагрузки, которую необходимо приложить к гофрированной втулке для центрирования и надежного крепления заготовки, зависит от размеров втулки. Например, для втулки с размерами D = 20 мм и L = 20 мм эта нагрузка Q = 220 кгс; при D = 50 мм и L = 30 мм Q = 600 кгс; при D = = 100 мм и L = 50 мм Q = 1600 кгс.

Экспериментальные исследования и производственные наблюдения показывают, что при использовании оправок с гофрированными втулками радиальное биение обработанных наружных поверхностей заготовок удается выдержать в пределах 2-4-й степеней точности по ГОСТ 10356-63. Таким образом, оправки с гофрированными втулками являются наиболее точными среди современных самоцентрирующих зажимных приспособлений. По достигаемой точности центрования заготовок им аналогичны только ступенчатые цилиндрические оправки. Однако при использовании ступенчатых цилиндрических оправок неизбежна селективная подборка заготовок, тогда как оправки с гофрированными втулками позволяют обрабатывать заготовки с отклонениями диаметральных размеров базовых отверстий в пределах 1-2 классов точности (в зависимости от номинальной величины этого диаметра).

Материал для изготовления гофрированных втулок - сталь марки 60С2ХФА по ГОСТ 14959-69, твердость после закалки HRC 42-46. Допускаются стали марок 60С2А и 65С2ВА для втулок с размером D = 19,99 ÷ 39,98 мм и D = 84,968 ÷ 94,968 мм; стали марок 60С2А, 65С2ВА, 50ХФА и 60С2 для втулок с размером D = 44,98 ÷ 54,97 и D = 99,968 мм; стали марок 60С2А, 65С2ВА, 50ХФА, 60С2, 55С2, 55ГС и 65Г для втулок с размером D = 59,07 ÷ 79,97 мм.

Для обеспечения высокой точности центрирования заготовок оправка с гофрированными втулками должна быть изготовлена весьма точно.

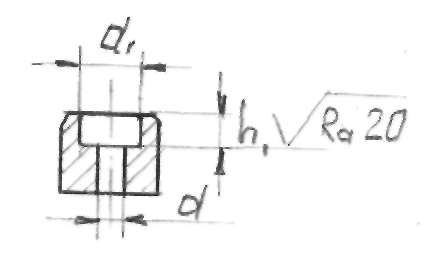

Рис. 70. Основные технические требования к гофрированным втулкам для прецизионных оправок

Основные требования к размерным и геометрическим параметрам втулок показаны на рис. 70. Биение вала оправки следует выдерживать в пределах 1-2-й степеней точности по ГОСТ 10356-63. В процессе эксплуатации оправки с гофрированными втулками изнашиваются, что снижает точность центрирования заготовок в среднем на 3-5 мкм за каждые 25-30 тыс. закреплений.

Использование оправок с гофрированными втулками наряду с высотой точностью центрирования позволяет получить высокую круглость обработанных поверхностей деталей, в том числе тонкостенных. Это объясняется тем, что сила закрепления заготовки гофрированными втулками равномерно распределена по окружности базового отверстия. Деформации заготовок под действием таких сил являются равномерными и не вызывают некруг-лостей. В этом отношении оправки с гофрированными втулками выгодно отличаются от кулачковых, цанговых и клиноплунжерных приспособлений с сосредоточенными силами закрепления.

В реальных заготовках базовые отверстия всегда являются некруглыми. При использовании оправок с гофрированными втулками некруглости базовых отверстий заготовок переносятся на обработанную наружную поверхность. Однако некруглости обработанной поверхности удается снизить примерно в 2,5 раза по сравнению с некруглостью базового отверстия.

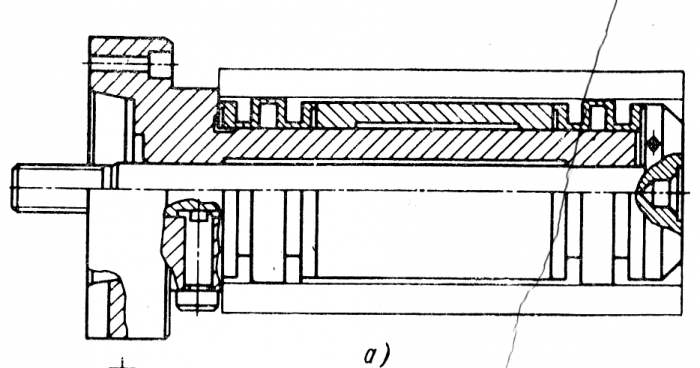

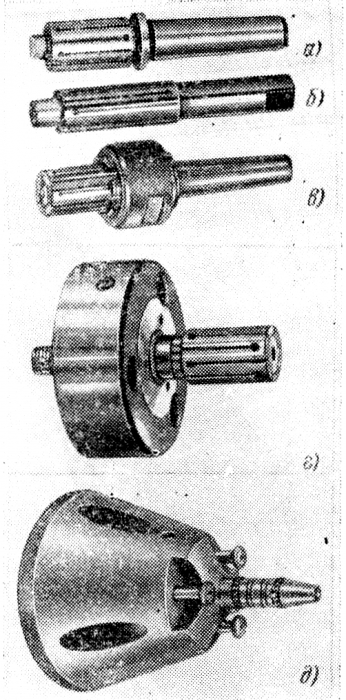

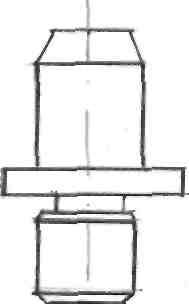

Рис. 71. Оправки с гофрированными втулками: а - центровые; б - фланцевые; в - консольные (конус Морзе 1)

Оправки с гофрированными втулками обеспечивают передачу крутящих моментов и сдвигающих сил на финишных операциях обработки, имеют сравнительно небольшие диаметральные габариты и простую конструкцию, могут быть изготовлены на универсальных металлорежущих станках. При использовании пневматического, гидравлического или электромеханического прижима оправки являются быстродействующими. Оправки с гофрированными втулками могут иметь центровое, фланцевое или консольное исполнение (рис. 71) и служить для закрепления заготовок со сплошными, прерывистыми, ступенчатыми или глухими базовыми отверстиями.

Втулки гофрированные должны деформироваться только в пределах упругих деформаций. Поэтому наибольшие напряжения, возникающие во втулке в процессе эксплуатации оправки, должны быть меньше предела текучести σ 0,2 ее материала. Это условие обеспечивается при использовании соответствующих материалов и термической обработке втулок.

Расчеты геометрических, силовых и прочностных параметров гофрированных втулок проводят методами прикладной теории упругости. Методика расчета разработана в МВТУ им. Н. Э. Баумана канд. техн. наук А. А. Шатиловым.

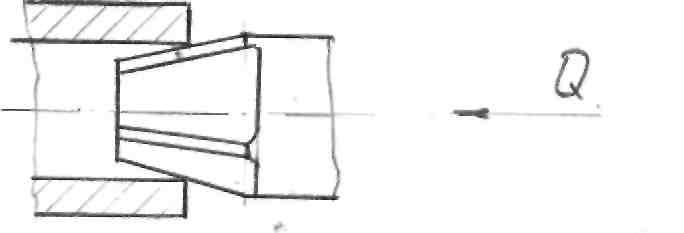

Одними из наиболее точных разжимных оправок является гамма оправок специализированной фирмы «Тоблер» (Франция), некоторые из которых представлены на рис. 72. Консольная разжимная оправка с разжимом цанги при помощи ключа (рис. 72, а) обеспечивает точность центрирования 0,02 мм.

Центровая разжимная оправка (рис. 72, б) применяется в индивидуальном производстве. Двухстороннее расположение пазов в цанге обеспечивает диапазон разжима до 4-5 мм при точности центрирования 0,02-0,03 мм.

У консольных оправок (рис. 72, а и г) зажим осуществляется или с помощью круглой гайки (рис. 72, в), или с помощью тяги, соединенной с гидро- или пневмоцилиндром.

Цанговый патрон (рис. 72, д) имеет отводимые торцовые упоры, позволяющие выполнить за одну установку детали проточку обоих ее торцов.

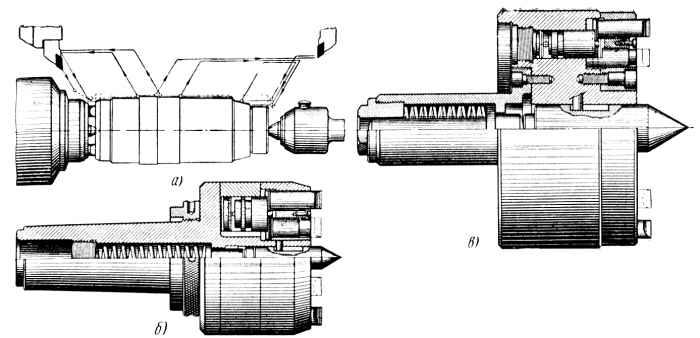

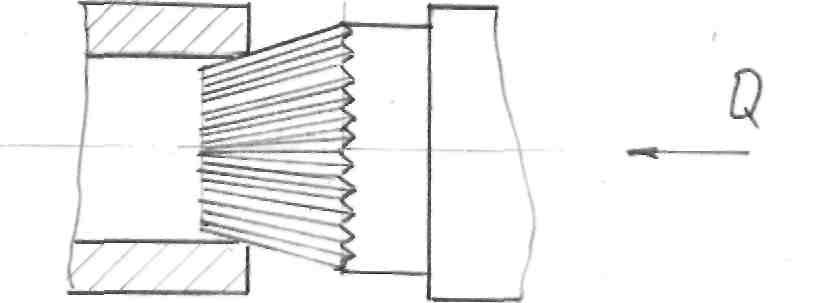

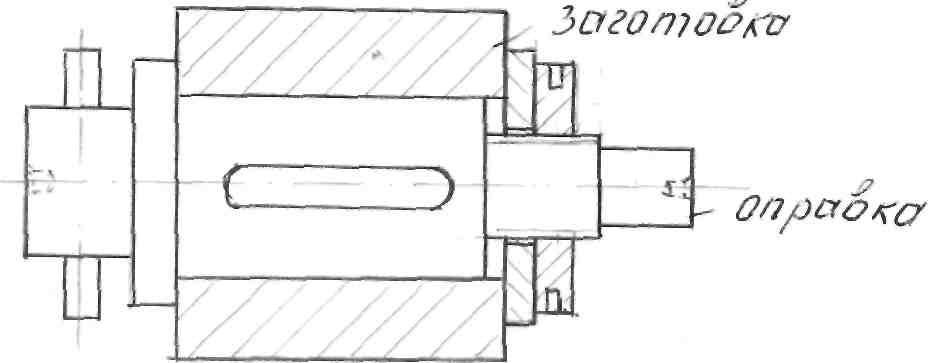

При нарезании пакета из нескольких зубчатых колес на зубофрезерных станках установка деталей обычно ведется на цилиндрических оправках, что приводит к неточному центрированию отдельных деталей в пакете. Фирмой «Тоблер» создана разжимная оправка для зубофрезерных станков (рис. 73), где каждая из зажимаемых деталей центрируется отдельной разжимной цангой. Для особо точных операций, а также для контроля прецизионных деталей могут быть применены разжимные оправки с гидропластом (конструкция запатентована фирмой «Тоблер»), обеспечивающие точность центрирования 0,002-0,004 мм.

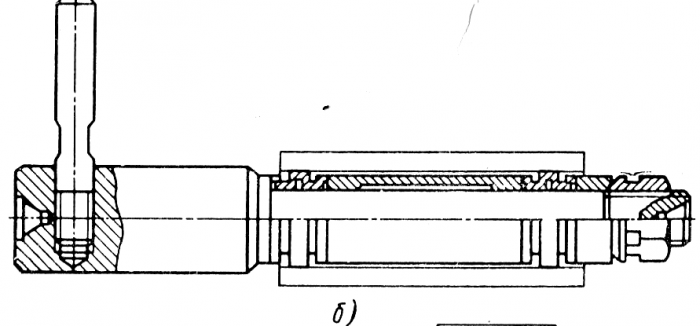

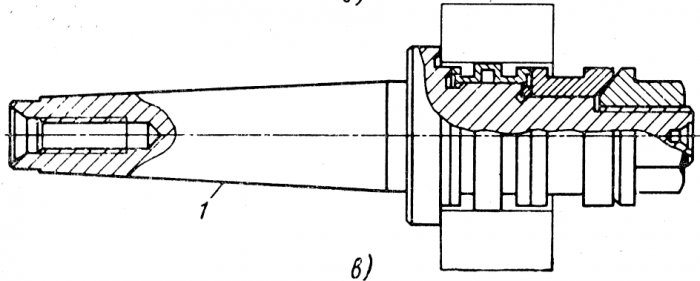

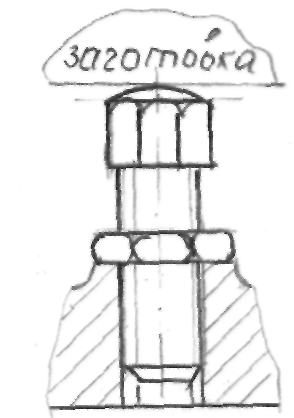

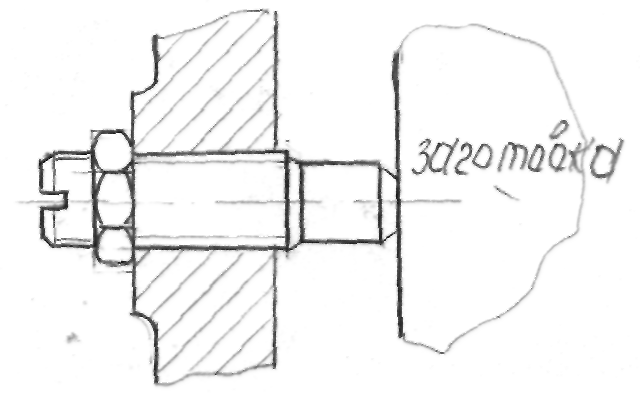

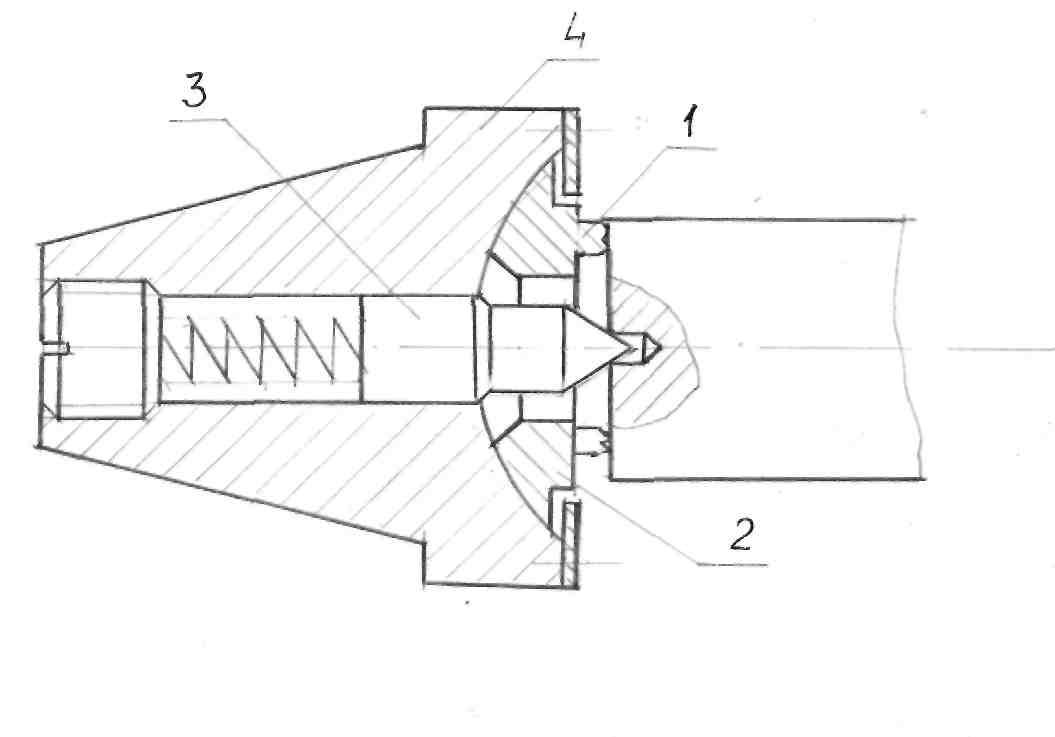

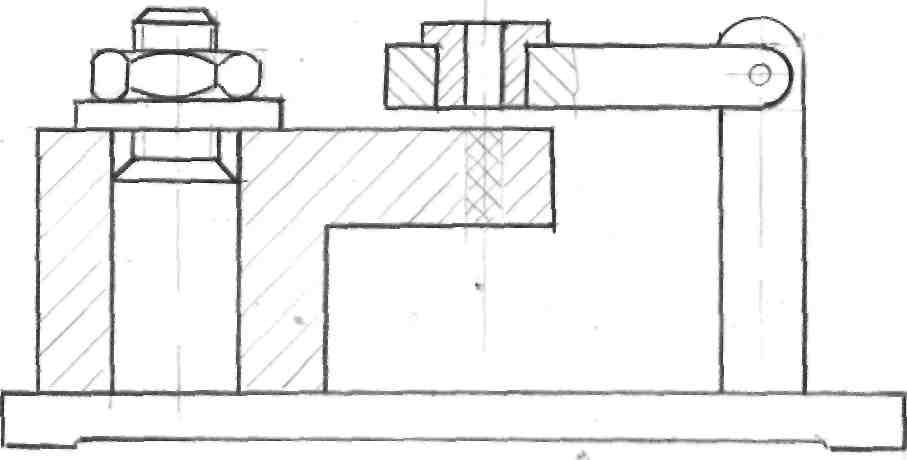

Торцовые поводковые патроны. Для токарной обработки деталей типа валов целесообразно применять торцовые поводковые патроны, заменяющие хомутики и кулачковые поводковые патроны. Применение патронов этого типа позволяет за одну установку обточить все наружные поверхности ступенчатого вала, что особенно эффективно при обработке валов на многосуппортных токарных станках с ЧПУ, в том числе имеющих рабочее движение инструмента в направлении как к передней, так и к задней бабке (рис. 74, а). Торцовые поводковые патроны могут иметь различное исполнение: для установки в конус шпинделя и для крепления на фланце (рис. 74, б и в).

При установке детали на центр патрона и поджиме ее задней бабкой происходит смещение плавающего центра до упора торца детали в поводковые штифты. Для компенсации возможного перекоса торца детали, поводковые штифты задним концом опираются на демпфирующую прокладку.

Крутящий момент, передаваемый торцовым поводковым патроном, зависит от отношения диаметра прижима поводка к наибольшему диаметру детали, которое должно быть не меньше 1: 2; прижимной силы, создаваемой задним центром; обрабатываемого материала и его механических свойств; направления движения подачи (при подаче от шпинделя к задней бабке расчетная прижимная сила должна быть увеличена вдвое).

Рис. 72. Прецизионные разжимные оправки фирмы «Тоблер» (Франция):

а - консольная оправка с ключевым зажимом; б - центровая оправка; в - консольная оправка с разжимом от руки; г - механизированный патрон с фланцевым креплением и разжимной цангой; д - механизированный патрон с отводимыми упорами

Рис. 73. Разжимная оправка фирмы «Тоблер» (Франция) для зубообрабатывающих станков

Для надежной работы поводковых патронов необходимо, чтобы перекос торца деталей на окружности расположения поводков не превышал 0,1 мм (компенсируется демпфером), поэтому торцы заготовок лучше протачивать или цековать, а не фрезеровать. Заточка поводковых штифтов должна производиться только комплектно - на один размер, с колебаниями по длине не более 0,01-0,02 мм.

Многоразмерные зажимные цанги. Зажимные цанги для револьверных станков, токарных и револьверных автоматов, как правило, допускают колебания в диаметре закрепляемого прутка не более 0,1-0,2 мм. По этой причине станки этого типа должны иметь большую номенклатуру зажимных цанг, заменяемых при наладке станка. В условиях мелкосерийного производства эффективно применение многоразмерных зажимных цанг по типу цанг фирмы «Пратт-Барнерд» (Англия).

Рис. 74. Торцовые поводковые патроны фирмы Шмид-Коста:

а - схема токарной обработки вала за одну установку с применением торцового поводкового патрона; б - конструкция патрона, устанавливаемого в конце шпинделя; в - конструкция поводкового патрона с фланцевым креплением

Цанги этой фирмы отличаются от известных типов зажимных цанг: корпус цанги во время работы не деформируется, а зажим осуществляется шестью подвижными вкладышами, имеющими радиальное перемещение в пазах цанги. Каждый типоразмер такой цанги, без замены вкладышей обеспечивает зажим прутка или штучной заготовки в диапазоне диаметров 2,5-3,0 мм. Так, например, первый размер цанги обеспечивает зажим прутка Ø 1,6-4,8 мм, следующие размеры цанг охватывают диаметры 3,2-6,4; 6,4-9,5; 9,5-12,7; 12,7-15,9 мм и т. д. Применение многоразмерных цанг на револьверных станках, на одношпиндельных прутковых автоматах, на токарных и операционных станках, выполняющих вторые операции, в несколько раз сокращает комплект зажимных цанг и уменьшает время на переналадку оборудования. В ряде случаев применение многоразмерных зажимных цанг позволяет осуществить переход на обработку горячекатаного материала вместо калиброванного.

Используемая литература: "Комплексная механизация и автоматизация в механических цехах" авторы: Жданович В.Ф., Гай Л.Б..

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера.

Качество той или иной продукции во многом определяется средствами ее изготовления. В машиностроительной отрасли особое значение имеют технически характеристики станков и сопутствующего оборудования, которое участвует непосредственно в процессах обработки, сборки и комплектования изделий. Но также существенную роль, с точки зрения обеспечения качества результата, играет технологическая оснастка, представляющая собой целый комплекс дополнительных приспособлений для основных производственных агрегатов.

Общие сведения о технологической оснастке

В категорию технологической оснастки входит как самостоятельное оборудование, так и встраиваемые компоненты, функция которых отражается на качествах производственного процесса. Что касается отдельных агрегатов, то они тоже могут вносить свой вклад в характеристики работы линии косвенным образом, не связываясь напрямую с ее мощностями. Теперь стоит рассмотреть, какие функции выполняет технологическое оборудование и оснастка в составе производственного комплекса. Главные ее задачи заключаются в поддержании нормативного качества выпускаемых изделий, увеличении объемов производства, минимизации и облегчении труда обслуживающего персонала и т. д. Достигаются эти цели с помощью более эффективного выполнения подготовительных операций при помощи элементов оснастки, расширения технологических возможностей станков, сокращения времени на обработку заготовок и за счет других улучшений производственного процесса.

Виды оснастки

Базовое разделение технологической оснастки производится по признаку назначения. В частности, существуют контрольные, сборочные, станочные, крепежные и перемещающие элементы оснащения оборудования. Контрольная оснастка служит как вспомогательный компонент на этапе проведения ревизии изготовленного продукта на предмет соответствия стандартам. Сборочные приспособления повышают эффективность компоновки готовых элементов в единую конструкцию, прибор или комплекс. Наиболее же распространена станочная технологическая оснастка, наличие которой сказывается на повышении определенных характеристик выпускаемого изделия - например, прочности, износостойкости или долговечности подшипника. Дополнительные крепежные приспособления, в свою очередь, улучшают технику фиксации тех же заготовок в процессе обработки или перемещения в пределах производственной площадки. Соответственно, перемещающая оснастка является элементом логистической инфраструктуры и отвечает за стабильность и четкость движения продукции по той же конвейерной линии.

Автоматизация оснастки

Прежде функции оснастки возлагались главным образом на технические средства, предназначенные для ручного обращения. Затем появились более эффективные и производительные механизированные аналоги. На современном этапе развития технологических процессов оснастка все чаще наделяется функциями автоматизации. Важно отметить, что приводным источником автоматизации является основное оборудование, по этому же принципу управляющее и главными своими узлами. При этом технологическая оснастка может работать и по комбинированной модели, и в полуавтоматическом режиме. В таких случаях предусматривается и частично реализуемый принцип механизированного управления. Для этого используются гидравлические или пневматические приводы. Так или иначе, но практически все современные предприятия активно переходят или уже перешли на применение концепции автоматизированного управления.

Производство технологической оснастки

Обычно технологический процесс изготовления элементов оснастки строится на применении специальных штаммов и литформ, которые позволяют серийно выпускать продукцию. Опять же, для работы с нестандартными приспособлениями может отдельно разрабатываться и сама форма с конкретными параметрами, определенными в проекте. Конечно, формообразованием производство технологического оборудования не заканчивается. Далее могут следовать этапы фрезеровочной, токарной и термической обработки, позволяющие довести заготовку до необходимого эксплуатационного состояния. В России изготовлением такого рода оснастки занимаются многие предприятия. Например, завод технологической оснастки в Ярославле (ЯЗТО) занимается выпуском комбинированных, формообразующих и разделительных штампов, на которых изготавливает в том числе и крупногабаритную продукцию. Также в этом направлении работает московская компания «Эльтон», белгородское предприятие «Ритм» и многие другие заводы, так или иначе связанные с металлообработкой.

Обычно технологический процесс изготовления элементов оснастки строится на применении специальных штаммов и литформ, которые позволяют серийно выпускать продукцию. Опять же, для работы с нестандартными приспособлениями может отдельно разрабатываться и сама форма с конкретными параметрами, определенными в проекте. Конечно, формообразованием производство технологического оборудования не заканчивается. Далее могут следовать этапы фрезеровочной, токарной и термической обработки, позволяющие довести заготовку до необходимого эксплуатационного состояния. В России изготовлением такого рода оснастки занимаются многие предприятия. Например, завод технологической оснастки в Ярославле (ЯЗТО) занимается выпуском комбинированных, формообразующих и разделительных штампов, на которых изготавливает в том числе и крупногабаритную продукцию. Также в этом направлении работает московская компания «Эльтон», белгородское предприятие «Ритм» и многие другие заводы, так или иначе связанные с металлообработкой.

Заключение

Зачастую работы по внедрению оснастки в состав производственных мощностей обходятся в серьезные суммы. И сама по себе качественная технологическая оснастка с элементами автоматизации может составлять едва ли не половину от стоимости всего оборудования на предприятии. Но практика показывает, что грамотное использование вспомогательных средств полностью себя оправдывает. К тому же на заводах с устаревшим оборудованием использование современных приспособлений является единственным способом повышения качества выпускаемой продукции. - это качественная и проверенная продукция известных мировых . Очень важно, что мы сотрудничаем с поставщиками длительное время, поэтому предлагаем исключительно с гарантией — оптом и по минимально низким ценам. В представлена оснастка для токарных станков — патроны, вращающиеся центры, рейки и шестерни, кулачки, резцедержатели.

Подробнее можно узнать, позвонив по телефону +7 8482 999-111 или отправить или на электронную почту info@сайт

Производительность и точность обработки деталей на металлорежущих станках в значительной степени зависит от оснащения их технологической оснасткой, т.е. от конструкций станочных приспособлений, которые должны при небольших затратах на их проектирование, изготовление и эксплуатацию обеспечивать получение высококачественных деталей. Кроме того, они должны способствовать облегчению условий труда и повышению его производительности за счёт сокращения машинного и вспомогательного времени. Это достигается путём применения многоинструментальной, групповой или непрерывной обработки деталей, внедрения скоростных режимов резания, использования быстродействующих зажимов с механическим, пневматическим, гидравлическим или пневмогидравлическим или пневмогидравлическим приводом.

Применение механизированных приводов обеспечивает быстрое и надёжное закрепление обрабатываемых деталей и позволяет автоматизировать циклы обработки. Последнее особенно важно при многостаночном обслуживании и массовом внедрении на заводах скоростных режимов резания.

Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить точность обработки снизить себестоимость продукции, облегчить условия работы и обеспечить её безопасность, расширить технологические возможности оборудования, применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции.

В крупносерийном и массовом производстве на каждую деталь приходится в среднем до 10 приспособлений.

Изучение курса «Технологическая оснастка» основывается на базе изучения дисциплин: машиностроительное черчение, деталей машин, резания металлов, металлорежущие станки, технология машиностроения. Знание основ технологической оснастки весьма значительно, т.к. каждому инженеру-механику работающему в области машиностроения, нужно знать методику методику конструирования высокопроизводительных приспособлений, уметь производить необходимые прочностные расчёты и гарантировать требуемую точность обработки деталей в приспособлении.

Конструктор приспособлений должен уметь широко пользоваться нормализованными деталями, узлами и агрегатами приспособлений, снижая тем самым трудоёмкость конструкторских работ и металлоёмкость.

Конструкция приспособлений зависит от многих факторов: программы выпуска деталей, оборудования, наличия нормализованных деталей и узлов, содержание выполняемых операций и т. д.Одни приспособления состоят из трёх - четырёх деталей типа индикаторная стойка, другие, более сложные из десятков и сотен деталей, имеющих пневмотическую, гидравлическую, пневмо-гидравлическую аппаратуру и привод.

Затраты на изготовление приспособлений достигают 15-20% от стоимости оборудования. 80-90% общего парка приспособлений применяется для установки и закрепления обрабатываемых заготовок.

Приспособлением в машиностроении называются вспомогательные устройства, предназченные для базирования и закрепления заготовки относительно станка режущего инструмента.

Применение приспособлений позволяет:

Обеспечить стабильное качество обрабатываемых заготовок.

Сократить время на изготовление детали.

Расширить технологические возможности оборудования т.е. с помощью приспособлений на обычных универсальных станках можно выполнить такую работу и получить такую точность, которые в обычных условиях без применения приспособлений получить невозможно.

Например:

а) применив на обыкновенном вертикально-сверлильном станке многошпиндельную головку, мы получим многошпиндельный сверлильный станок.

б) с помощью расточных кондукторов можно получить высокую точность размеров на изношенном расточном станке.

Станочные приспособления позволяют снизить себестоимость изготовления детали за счёт использования рабочих более низкой квалификации, устранить трудоёмкую операцию разметку, значительно сократить вспомогательное время T всп

По данным Экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС) за последние годы скоро резания увеличилась в два три раза, во столько и уменьшилось основное время, а производительность труда в машиностроении повысилась незначительно. Такое несоответствие является следствием неучёта вспомогательного времени, которое на некоторых операциях достигает 30-40% от Т шт

Методы установки заготовок на станке

1. Установка заготовки непосредственно на столе станка или в универсальном приспособлении с выверкой её положения относительно стола станка и инструмента. Этот способ требует много времени и его применяют в единичном и мелкосерийном производстве, когда экономически не целесообразно изготовлять специальное приспособление.

Точность установки для деталей габаритом до Зметров по необработанной поверхности составляет ± 1,5 мм, по обработанным поверхностям ± 0,1мм.

2. Установка заготовки на станке по разметке. Разметкой называется, нанесение на заготовку осей и линий, определяющих положение

обрабатываемых поверхностей. При разметке заготовку покрывают меловой краской, после того как она высохнет, заготовку помещают на разметочную плиту, в призме или угольнике и наносят линии на поверхности при помощи штангельрейсмуса, циркуля, угольника, штангельциркуля с острыми губками и других инструментов. Для того чтобы линии были видны в случае удалении краски вдоль линии наносят керном точки через некоторые промежутки. Разметка требует значительной затраты времени высокой квалификации специалиста разметчика, от индивидуальных качеств которого зависит точность разметки. Установка по разметки не обеспечивает высокой точности обработки. Такой способ применяется при обработке крупногабаритных заготовок в единичном и мелкосерийном производстве. Точность обработки по разметке деталей габаритом до Зм ± 0,5 мм.

3. Установка заготовки в специальном приспособлении. Этот способ установки обеспечивает придание и закрепление заготовки с достаточно высокой точностью и с малыми затратами времени Установка и закрепление заготовки на станках при помощи специальных приспособлений осуществляется значительно легче и быстрее, чем установка и креплении непосрественно на столе станка. Применение специального приспособления обеспечивает высокую и наиболее стабильную точность обработки для всех деталей изготавливаемых с их помощью, благодаря этому в наибольшей степени обеспечивается взаимозаменяемость деталей. Помимо этого, применение приспособлений позволяет вести обработку при более высоких режимах резания, значительно сократить Т всп , в том числе и на измерение детали процессе

обработки.

Классификация приспособлений

Станочные приспособления классифицируются по целевому назначению и по степени специализации. По целевому назначению они подразделяются:

1) станочные - для базирования и закрепления деталей. В зависимости от вида обработки они делятся на

а) токарные,

б) фрезерные,

в) сверлильные и т.д.

2) вспомогательные - предназначенные для установки режущего инструмента (это бортштанги, переходные втулки и т.д.)

Сборочные - для соединения сопригаемых деталей.

Контрольные для контроля деталей и узлов.

Транспортные - для захвата, перемещения, переворачивания деталей эти приспособления в основном применяются в автоматических линиях.

В зависимости от масштабов производства и технологических факторов станочные приспособления по специализации подразделяются

1. Универсальные - предназначенные для оснащения производства разнородных деталей в пределах определённого диапазона габаритных размеров.

Например: машинные тиски, универсальные патроны, поворотные столы, делительные головки, центры и т.п.

Специализированные - предназначенные для оснащения производства деталей определённого типа или типовых операций, по деталям нескольких родственных типов.

Специальные - предназначенные для оснащения производства одной конкретной детали.

В условиях мелкосерийного и серийного производства особую роль приобретают универсально - сборочные приспособления.(УСП). С их помощью можно обеспечить высокую точность обработки. Элементы УСП нормализованы и входят в состав нормалей машиностроения

В условиях серийного производства используется система УНП -универсально - наладочные приспособления. Эта система основана на использовании сменных установочных и направляющих элементов (узлов). Установочные элементы допускают регулирование в целях наладки для обработки заготовок различного типа и размеров. При запуске новой партии деталей УНП не снимают со станка, а лишь переставляют сменные элементы или устанавливают регулируемые упоры.В результате сокращается подготовительно-заключительное время и улучшается использование станочного оборудования во времени. УНП - состоит из двух частей универсальной и наладочной.

Элементы и механизмы приспособлений

Станочные приспособления состоят из следующих основных элементов и механизмов.

Установочные или опорные элементы - они служат для установки и центрирования заготовок относительно режущего инструмента. К их числу относятся: опорные пластики, грибковые опоры, самоустанавливаюсиеся и подводные опоры, центры, призмы, установочные пальцы и др.

Зажимные элементы - служат для непосредственного закрепления заготовок. К ним относятся: прихваты, планки, кулачки, эксцентрики, цанги, плунжерные зажимы.

3. Механизмы приводов - они бывают механическими, гидравлическими пневмотическими, пневмогидравлическими, вакуумными и другими.

4. Элементы для определения положения и направления режущего инстру мента - установы, габариты, кондукторные втулки.

Вспомогательные механизмы приспособлений - подъёмники, делительные устройства, фиксаторы.

Корпуса приспособлений.

Установочные элементы.

Требования предъявляемые к установочным элементам: 1. Длительное сохранение точности и взаимного расположения

поверхностей. 2 Они должны быть экономически выгодными то есть дёшевы в ремонте.

Не допускается использование сырого (не термообработанного) корпуса в приспособлении в качестве установочных опор.

Повышенная износостойкость. Материалом для изготовления установочных элементов служат стали У7А, 2 ОХ,.с последующей цементацией на глубину 0,8-1,2 мм и закалкой до твёрдости 50-55 ед Основанием для выбора материала служит диаметр опоры.Для удлинения срока службы корпусов приспособлений опоры делают легкосъёмными. Опоры в количестве 6 шт. устанавливаются на максимальном расстоянии друг от друга.

В качестве установочных элементов применяются:

опорные штыри;

пластины;

3 установочные пальцы; 4. призмы и др. Установочные элементы подразделяются на основные и дополнительные. Дополнительные элементы вводятся в действие лишь после того когда деталь заняла определённое положение на основных опорах.

Основные опоры В качестве основных опор применяются опорные штыри с плоской, сферической и насечённой головками.

С плоской поверхностью головка

П риведенный

выше штырь применяется для установки

небольших деталейс

обработанными поверхностями.

риведенный

выше штырь применяется для установки

небольших деталейс

обработанными поверхностями.

С сферической поверхностью

Посадочные размеры теже.

Посадочные размеры теже. Эти штыри применяются для установки небольших и узких деталей С насечёнными головками

Штыри с насечёнными головками применяются для установки заготовки по необработанным поверхностям.

Круглые штыри обеспечивают правильное положение обрабатываемых поверхностей относительно режущего инструмента даже при неровных установочных поверхностях.

Недостатки штырей:

1. Возможно повреждение заготовки при больших усилиях зажима. Зажим должен осуществляться только на опоры или строго между двумя

2. Возможность осадки заготовки из-за наличия контактных дефектов в

местах касания опор с установочной поверхностью.

Предельные диаметры стандартных штырей d = 3 -24мм, диаметр головок

D = 5 40мм, высота низких головок 1 = 2-20мм, высоких 1 = 5-40мм, общая

длина штырей с низким головками L = 6-50мм, с высокими L = 9-70мм.

Штыри в корпус приспособления устанавливаются по квалитету I v 6.

Опорные площадки в корпусе под головки штырей должны слегка выступать и обрабатываться одновременно, чем обеспечивается расположение штырей в одной плоскости. Штыри с плоской головкой после их запрессовки также шлифуются одновременно, в связи с чем у этих штырей по размеру 1 оставляют припуск 0,2-0,3мм на шлифование после сборки.

При интенсивной эксплуатации приспособления, когда штыри быстро изнашиваются в отверстие корпуса запрессовывают стальную закалённую втулку.

Торцы втулок одновременно шлифуются обеспечивая необходимую плоскостность, а высоту £ головок штырей выполняют с отклонением по h 6 или h 5 , таким образом обеспечивается взаимозаменяемость штырей при которой от-

подает необходимость шлифовать их установочные поверхности при сборке и сокращается время на ремонт приспособления. В отверстия втулок штыри устанавливаются по посадкам или

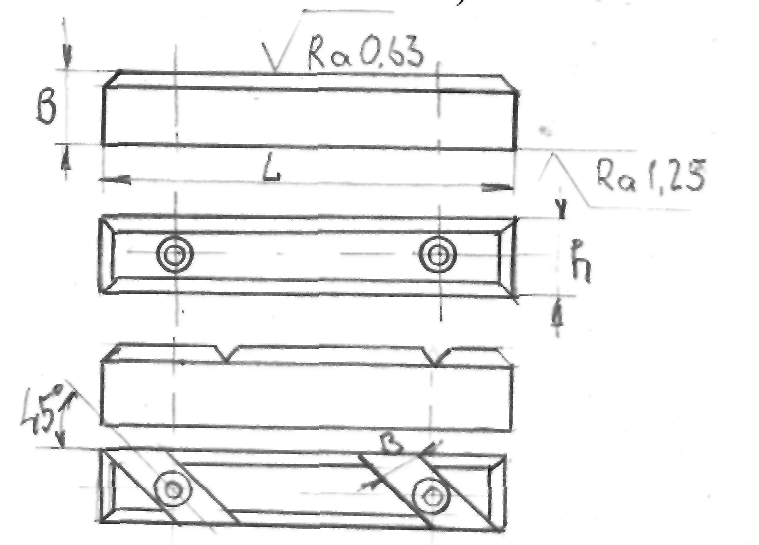

Опорные пластины Для установки больших деталей применяются опорные. В машиностроении применяются два вида опорных пластин.

1) без пазов,

2) с

косыми пазами.

с

косыми пазами.

Размеры стандартных пластин: ширина В = 12-35мм; длина L = 40-210мм; высотаН = 8-25мм; h=4-13мм; h 1 = 0,8-Змм, b =9-22мм;

d= 6-13мм; d 1 =8,5-20мм.

Пластины закрепляются двумя или тремя винтами; предельные размеры винтов от М6 до M12мм.

Пластины без пазов устанавливаются на вертикальных стенках корпуса. При установки на горизонтальных стенках возможно попадание стружки в отверстие под винты, а следовательно и погрешность установки.

Пластины с косыми пазами устанавливаются на горизонтальных поверхностях приспособлений. При такой конструкции пластин стружка, сдвигается при установке перемещаемой детали, легко попадает в углубления (косые пазы) пластин и не нарушает контакта заготовки с пластиной.

Пластины как и штыри, закрепляются на выступающих площадках корпуса, при наличие нескольких площадок в одной плоскости они обрабатываются совместно.

Количество опор и их расположение выбираются в соответствии со схемами базирования. Во всех случаях при конструировании приспособлений необходимо обеспечивать условия для лёгкого удаления стружки с установочных поверхностей.

Вспомогательные опоры. Эти опоры применяются дополнительно к основным, когда необходимо повысить жёсткость и устойчивость устанавливаемой заготовки. Конструкции вспомогательных опор и их деталей нормализованы. Вспомогательная опора

подводится в соприкосновение с заготовкой после её установки на основных

опорах, а затем фиксируются.

При механизации и автоматизации приспособлений вспомогательные опоры управляются с помощью пневмо или гидропривода.В ряде случаев опоры и зажимы последовательно срабатывают от одного привода.

Домкрат -регулируемая опора

Винтовой домкрат с отверстием Эти домкраты применяются при обработке деталей имеющих отверстие

для

выхода

Самоустанавливающиеся опоры

Опоры для установки деталей наружными и цилиндрическими

поверхностями

1.Установочные пальцы

Установочные пальцы применяются при установке заготовок по базовым цилиндрическим отверстиям. На практике наибольшее распространение получили два случая установок: а) центрирование и разворот заготовки по двум отверстиям; б) центрирование по одному отверстию и разворот по базовой плоскости.

Конструктивно пальцы разделяются:

пальцы установочные цилиндрические постоянные;

пальцы установочные срезанные постоянные;

пальцы установочные цилиндрические сменные;

пальцы установочные срезанные сменные.

В зависимости от диаметра установочной поверхности изготавливаются три модификации пальцев.

Цилиндрические

2) диаметр свыше 10мм.

3)диаметр свыше 20мм

1 )

диаметр до 10мм.

)

диаметр до 10мм.

Сменные установочные пальцы

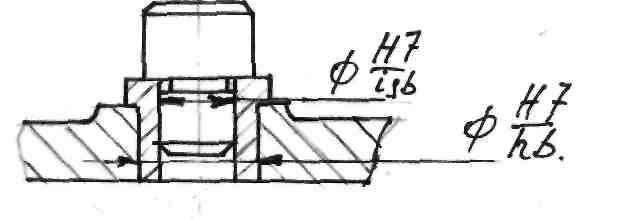

Постоянные пальцы запрессовываются в корпус приспособления по ква-

Н1 литету -- а диаметры их установочных поверхностей выполняются с отклонено

ниями по h6 или f9.

Сменные пальцы используются при интенсивной эксплуатации приспособлений, когда быстро изнашиваются установочные поверхности.

ТТП

Пальцы монтируются в отверстие втулки по квалитету -, диаметры

кв

установочных поверхностей так же выполняются с отклонениями по h6 или f9. При установке тяжёлых деталей, когда неподвижные пальцы мешают за-грузе приспособления, пальцы делают выдвижными

Схема сочетания пальцев с опорными пластинами

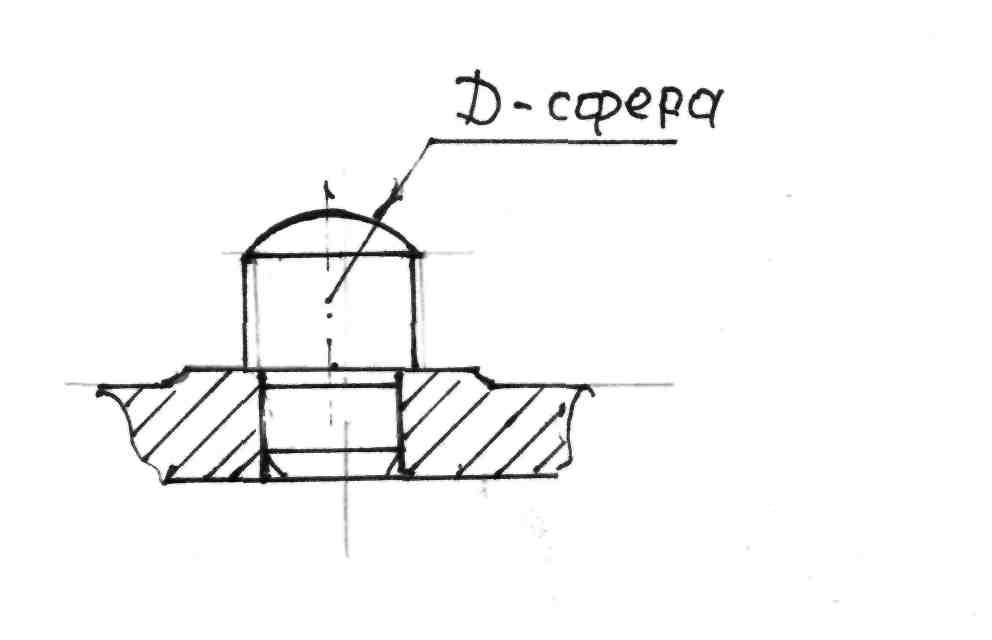

Пример установке по торцу и отверстию

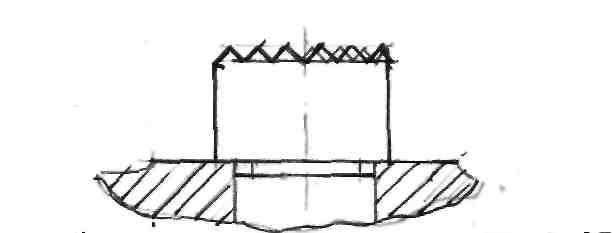

Пример установке по торцу и двум пальцам, одному цилиндрическому, а второму срезанному.Установка заготовки на два цилиндрических отверстия с параллель ными осями и на перпендикулярную им плоскость.

Эта схема используется при обработке заготовок малых и средних размеров типа корпусов, плит, рам и картеров.. Её достоинства: простая конструкция приспособления, возможность достаточно полно выдержать принцип постоянства баз на различных операциях технологического процесса и относительно передача и фиксация заготовок на поточных и автоматических линиях.

По сравнению с установкой на шесть точек эта схема обеспечивает большую доступность режущего инструмента к обрабатываемой заготовке с разных сторон. Заготовка закрепляется приложением силы зажима перпендикулярно к её базовой плоскости. Эта схема из устойчивости пригодна только для заготовок, у которых размеры базовой плоскости больше или сопоставимы с их высотой.

Обычно используется два пальца, т.к. большее количество не повышает точность установки детали, а изготовление приспособления при этом усложняе-ется.

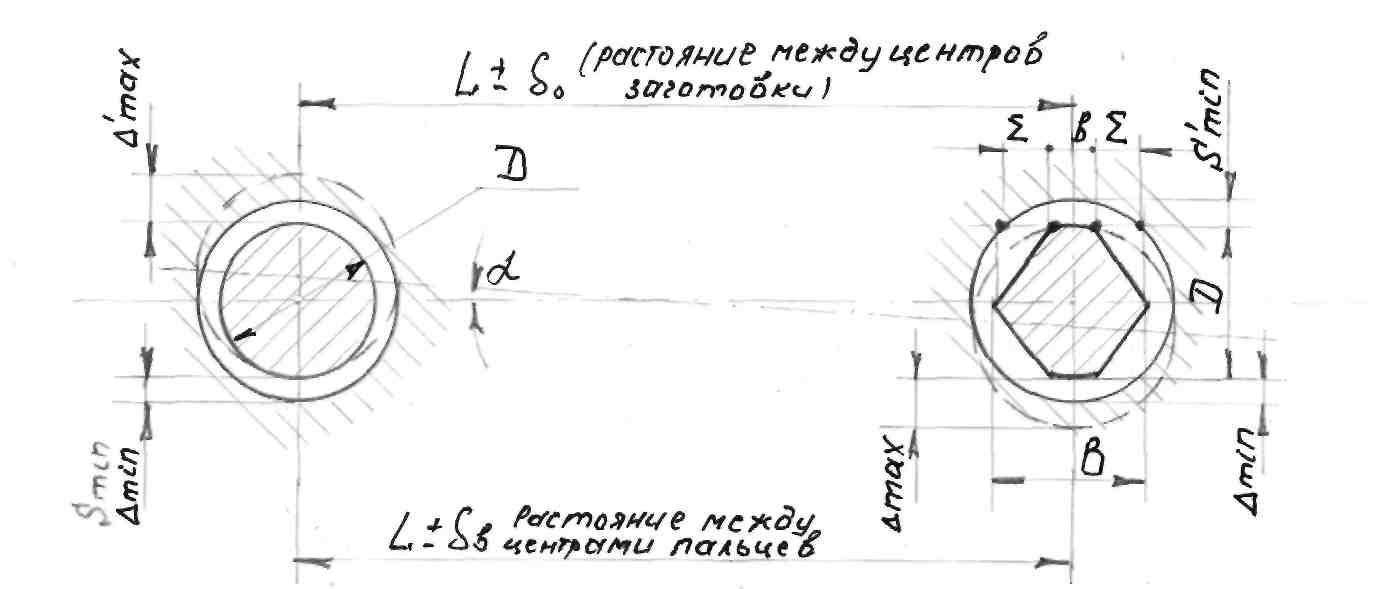

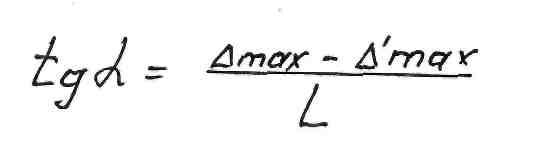

Возможность перекоса деталей на угол создаёт погрешность базирования Е, которая влияет на точность размеров при изготовления детали.

Срезанные плацы облегчают огибание детали, т.к. возникающий дополнительный зазор компенсирует погрешность изготовления размера L.

В - ширина направляющего пояска на срезанном пальце.

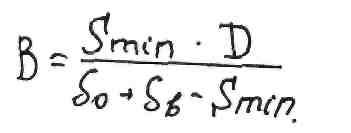

где: Smin - зазор в сопряжении между цилиндрическим пальце и отверстием заготовки;

Smin - минимальный зазор в сопряжении срезанного пальца и отверстия заготовки;

Допуск на межцентровое расстояние базовых отверстий; допуск на межцентровое расстояние установочных пальцев.

|

>■ | |||||

Базирование детали на отверстие большого диаметра с помощью

пальцев.

В групповых приспособлениях пальцы могут переставляться на другие диаметры.

Конические установочные пальцы

1. Самоустанавливающиеся пальцы. Применяются при базировании коническим отверстием или по необработанным цилиндрическим.

2. Выдвижные

Установка заготовки на центровые гнёзда

При обработке валов и некоторых других деталей с базированием на цен тровые гнёзда (конические фаски) в качестве установочных элементов используют центры с углом равным 60

Установка на жёсткий центр.

Установка конической фаской на срезанный центр.

Специальный центр с тремя узкими ленточками, для черновой базы.

Конструкция поводкового центра, передающего крутящий момент от вдавливания рифлений в поверхность конической фаски. Этот центр обеспечивает передачу момента, необходимого для чистовой обработки, но портит поверхность базовой фаски.

Конструкция поводкового центра где момент передается через рифления, вдавливаемые в торцевую плоскость заготовки.

Рифления поз. 1 выполнены на трех участках самоустанавливающийся шайбе поз.2. Центр поз. 3 плавающей конструкции смонтирован в промежуточной втулке поз. 4. Центр изготавливается из стали 45, У6А, У8А и подвергается термической обработке до твердости HRC 55-60. Износостойкость центров может быть повышена наплавкой твёрдого сплава. Сохранение правильности формы заднего центрового гнезда при токарной обработке обеспечивается применением вращающихся центров.

Жесткие оправки

С развитием точности и быстроходности машин повышаются требования к концентричности поверхностей деталей. Во многих случаях допустимая несоосность поверхностей менее 0,01 мм. Эта точность достигается применением центрирующих устройств приспособлений.

Рассмотрим некоторые из них так называемые жёсткие оправки.

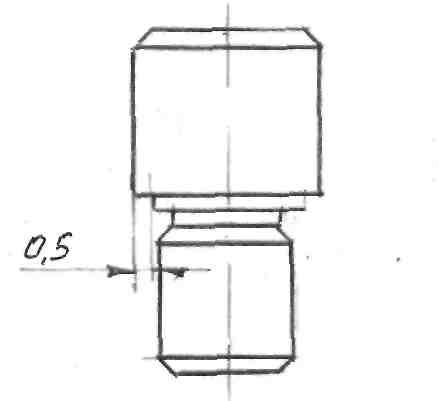

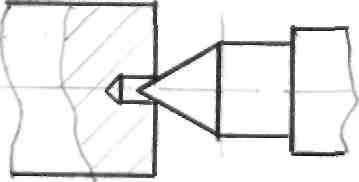

1 .Конические оправки - применяются для получения высокой концентричности обрабатываемых поверхностей при выполнении отделочных операций.

Конусность таких оправок.

3 2000 4000

Деталь закрепляется лёгкими ударами торца о деревянную подкладку. Отверстие в заготовке выполняется по квалитету Н6 - Н7. В следствии расклинивающего действия заготовка прочно удерживается от проворота при обработке; точность центрирования 0,005 - 0,01 мм.

К недостаткам оправки относится неопределённость положения заготовки, что исключает возможность работы по настройке.

Рабочая поверхность оправки выполняется по квалитету Is6. Оправки этого типа применяются в условиях единичного и мелкосерийного производства.

Здесь представлена оправка, на которую обрабатываемая заготовка насаживается с натягом. Используя упорные подкладные кольца при запри-совке, заготовку точно ориентируют по длине оправки. Если на оправке сделать кольцевую выточку поз.1, то можно подрезать оба торца заготовки. Шейка поз.2 направляющая она служит для свободной посодки заготовки от руки, точность центрирования на токой оправке 0,005 - 0,01 мм.

На такую оправку заготовку сажают с зазором. Положение заготовки по длине определяется буртиком оправки её провёртывание предупреждается затяжкой гайки или шпонкой (при наличии на заготовки шпоночной канавки). Для этих оправок базовые поверхности заготовки рекомендуется обрабатывать по квалитету Н7. Точность центрирования зависит от зазора и обычно не превышает 0,02-0,03 мм.

Материал оправок сталь 20Х, с цементацией на глубину 1,2-1,5мм и Закалкой HRc 55-60 един.

Рабочая поверхность шеек шлифуется до Re 0,65 чистоты. На центровых гнёздах предусматриваются фаски или подвнутрение для защиты от случайных повреждений. Для передачи момента на конце оправки предусматривается квадрат, лыски или поводковый палец.

Оправки диаметром свыше 80 мм делают для облегчения полыми.

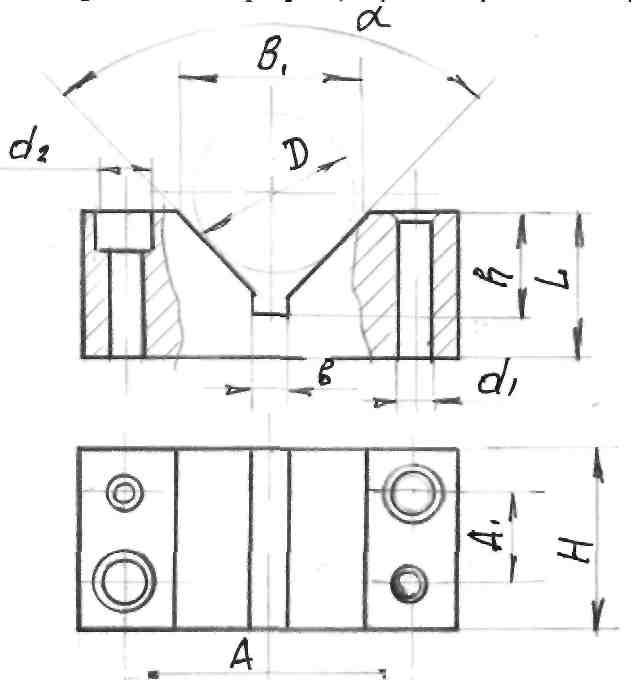

Призмы

Призмой в приспособлениях принято называть установочную деталь с рабочей поверхностью в виде паза с углом а, равным 60 ,90 ,или 120 , предназначенную прежде всего для обработки поверхностей, определенным образом расположенных относительно установочной цилиндрической поверхности детали.

В станочных приспособлениях применяются следующие виды призм:

широкие - для установки деталей с обработанными поверхностями;

узкие - при установки деталей по черновой базе, а так же приостановки ступенчатых валов.

Крупные изделия устанавливаются на чугунные или сварные призмы со сменными стальными пластинами на наклонных поверхностях

3. со штырями на установочной поверхности имеющих не правильную геометрическую форму.

По степени подвижности призмы подразделяются:

регулируемые;

самоустанавливающиеся.

Рабочие поверхности и основание призмы шлифуются. В сборных конструкциях с двумя и более призмах, используемыми для установки одной детали все призмы шлифуются совместно.

Призмы при сборке необходимо точно устанавливать в заданном положение. Поэтому в дополнении к крепёжным винтам предусматриваются два контрольных штифта, которые точно, без зазора, пригоняются как по отверстиям призмы, так и по отверстиям корпуса, на котором они устанавливаются.

Призмы изготавливаются из стали 20Х7с цементацией на глубину 0,8-0,9мм с закалкой рабочей поверхности до твёрдости HRC 55-60 ед. Призмы больших размеров делают из серого чугуна с привернутыми стальными калённым щеками.

Устройства, координирующие положение инструмента

При выполнении отдельных операций механической обработки (сверлении, зенкеровании, растачивание) жёсткость режущего инструмента бывает недостаточной. Для устранения упругих отжимов инструмента относительно заготовки применяют направляющие детали. Они должны быть достаточно точными, износостойкими и при определённых условиях сменными. К указанным деталям относятся кондукторные втулки для сверлильных и расточных приспособлений.

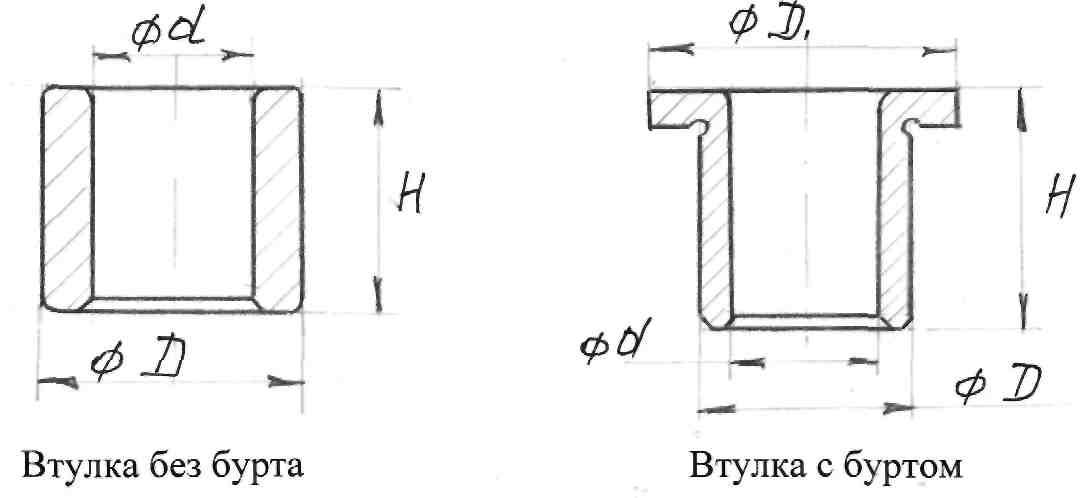

Конструкция и размеры кондукторных втулок для сверления стандартизованы Постоянные втулки изготавливаются по ГОСТ 18429 -73 без бурта, по ГОСТ 18430-73 с буртом, по ГОСТ 18431-73 сменные, по ГОСТ 18432-73 быстросменные, по ГОСТ 18434 втулки промежуточные, по ГОСТ 18434 -73 втулки промежуточные с буртом, по ГОСТ 12464-67 втулки резьбовые.

Применение кондукторных втулок устраняет операцию разметка, уменьшает увод оси и разбивку обрабатываемых отверстий. Точность диаметра отверстий повышается в среднем на 50% по сравнению с обработкой без кондукторных втулок.

Для изготовления втулок при сверлении диаметром до 9мм используют стали 9ХС, до диаметра 17мм сталь У10 с твёрдостью до по шкале HRC 60 ед.

Постоянные втулки устанавливаются в корпус или плиту по квалитету Is6 или по квалитету h6.

Ориентировочный срок службы кондукторных втулок 10.000 - 15000 сверле-Ний. Средняя интенсивность износа кондукторных втулок при сверлении отверстий диаметром 10-20мм на 10 метров пути составляет при обработке серого чугуна средней твёрдости 3-5 мк, стали 40 4-6 мк, алюминия и его сплавов 1-2 мк.

Сменные втулки помещают в постоянные по квалитету g6 закрепляется винтом или планкой. При износе втулки её замена производится на рабочем месте.

Наличие на бурте втулки сквозной выемки рядом с выемкой для головки крепёжного винта позволяет снимать втулку без отвинчивания крепёжного винта. Это достигается поворотом втулки до такого положения при котором сквозная выемка окажется против головки крепёжного винта.

Расстояние от поверхности обрабатываемой заготовки до торца втулки в зави-стмости от обрабатываемого материала равняется от 1/3 диаметра сверла обработке чугуна и других хрупких материалов до 1 диаметра сверла обработке стали.

Специальные кондукторные втулки

Они применяются при обработке отверстий в заготовках сложной конфигурации и труднодоступных местах, а также при близко расположенных отверстиях.

Кондукторные плиты

Иногда кондукторные втулки помещают непосредственно в литом или сварном корпусе приспособления. Этим достигается высокая точность обработки в таком приспособлении, так как точность в этом случае зависит от точности изготовления втулок и от точности обработки отверстий для них. Однако для упрощения и удешевления процесса изготовления приспособления плиту целесообразно изготовить отдельно от корпуса и приклепить к корпусу винтами. Чтобы в этом случае обеспечить точное положение плиты на корпусе в дополнение к винтам применяют установочные штифты. Такие плиты называют постоянными.

Постоянные плиты иногда создают неудобства при установке и снятии обрабатываемой заготовки. Поэтому часто вместо постоянных плит применяют шарнирные (откидные) плиты. На одном конце такой плиты сверлят отверстие для оси, относительно которой плита может быть повернута в положение, обеспечивающее лёгкий доступ к обрабатываемой заготовке. Эта ось служит также опорой для кон-

дукторной плиты. На втором конце плиты делают прорезь для откидного винта, которым плита прижимается к установочным элементам, укреплённым на корпусе вблизи откидного винта. Этот вид плит характеризуется пониженной точностью из-за наличия подвижного соединения.

Кроме откидных плит в производстве применяются съёмные плиты, которые не имеют постоянной связи с корпусом приспособления, координируются при помо-Щи точно расположенных на корпусе пальцев и укрепляются быстродействующими зажимами. Такие плиты обеспечивают более высокую точность по сравнению с откидными и большую свободу доступа к обрабатываемым заготовкам, но снятие и установка их занимает много времени. Чтобы исключить эти недостатки, в крупносерийном и массовом производстве такие плиты подвешивают к шпинделю станка подобно плитам многошпиндельных головок и называют их поэтому подвесными.

В массовом и крупносерийном производстве применяются приспособления с подъёмными кондукторными плитами, которые аналогичны подвесным и отличаются от них только тем, что они постоянно не связаны со шпинделем станка и наоборот, постоянно связаны с корпусом приспособления. Таким образом, приспособление с подъёмной плитой может быть использовано на любом станке как для од-ношпиндельного, так и для многошпиндельного сверления. Обычно подъёмные плиты характерны для быстродействующих скальчатых кондукторов.

Так как в кондукторных плитах устанавливают втулки, служащие для направления режущего инструмента во время работы, а от точности этого направления зависит точность обработки, то при конструировании плит необходимо предусмотреть достаточную жёсткость. Толщина плит определяется высотой кондукторной втулки и находится в пределах 15-3-мм. Для высоких втулок на плите предусматривают местное утолщение. Жёсткость плиты достигается при помощи рёбер, отливаемых за одно с плитой или привариваемых к ней.

Расчёт диаметра кондукторной втулки

Сопряжения рабочей части сверл, зенкеров и черновых развёрток выполняется по квалитету F7 в системе вала.

Чистовых разверток по квалитету G6 в той же системе.

За номинальный диаметр сопряжения принимается наибольший предельный диаметр рабочей части режущего инструмента.

Рассмотрим пример: