§ 23. Кулачковые патроны. Трехкулачковый патрон.

На револьверных станках применяются двухкулачковые патроны, трехкулачковые патроны и четырехкулачковые патроны.

В двухкулачковых самоцентрирующих патронах закрепляют разнообразные фасонные отливки и поковки, причем часто делают специальные кулачки, предназначенные для закрепления только одной детали.

Подрезы - это уменьшение диаметра, обработанного на центральной части заготовок, для облегчения куска или для уменьшения площади детали по особым причинам, например, для удерживания уплотнительного кольца. Некоторые инструменты, такие как сверла и развертки, требуют уменьшения диаметра на концах канавок, чтобы обеспечить зазор или биение фрезы или шлифовального круга. Уменьшение диаметра вала или заготовки в центре с помощью филевых плеч на каждом конце может быть выполнено с помощью круглого ножа.

Этот бит инструмента может иметь или не иметь угол боковой рейки, в зависимости от того, сколько требуется выполнить механическую обработку. Бункер инструмента без какого-либо бокового рейка лучше всего подходит для обработки в любом направлении. Подрезание выполняется путем подачи инструментального долота в заготовку при слегка перемещении каретки вперед и назад. Это предотвращает появление строгания и болтовни на рабочей поверхности.

В трехкулачковых самоцентрирующих патронах закрепляют детали круглой и шестигранной формы или круглые прутки больших диаметров.

В четырехкулачковых самоцентрирующих патронах зажимаются прутки квадратного сечения, а в простых патронах с индивидуальной регулировкой кулачков — детали прямоугольного профиля и несимметричной формы.

Форма инструмента и глубина, на которую он подается в работу, определяют форму и размер канавки. Квадратные и круглые канавки часто режутся на работе, чтобы обеспечить пространство для биения инструмента во время последующих операций обработки, таких как нарезка или накатка. Эти канавки также обеспечивают зазор для сборки различных деталей. Инструмент для обработки канавок является типом формовочного инструмента. Он измельчается без боковых или задних граблей и устанавливается на работу с центральной высотой с минимальным выступом.

Боковые и концевые углы рельефа, как правило, несколько меньше, чем для токарных инструментов. Чтобы разрезать круглую канавку определенного радиуса на цилиндрической поверхности, бит инструмента должен быть заземлен, чтобы соответствовать правильному радиусу. Этот метод уменьшает бит инструмента и область рабочего контакта, тем самым уменьшая болтовню, строгую и разрыву. Так как режущая поверхность инструментального долота, как правило, широкая, скорость резания должна быть медленнее, чем для обычной токарной обработки.

Кулачковые патроны выполняются с ручным и механизированным зажимами.

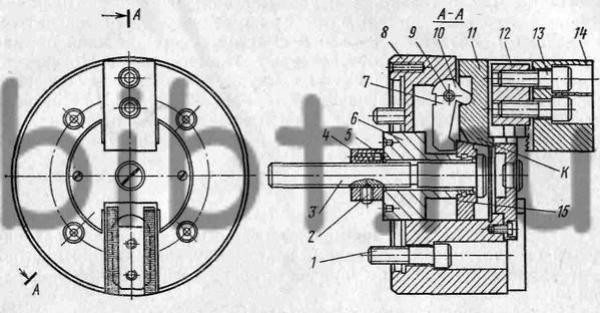

Рис. 42.

Наиболее распространен самоцентрирующий трехкулачковый патрон (рис. 42). Кулачки 1, 2, 3 перемещаются одновременно при помощи диска 4 с архимедовой спиралью. В витки этой спирали входят нижними выступами кулачки. На обратной стороне диска нарезано коническое колесо, с которым соединены три конических зубчатых колеса 5. При повороте ключом одного из них поворачивается и коническое колесо диска 4 и посредством спирали перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка; в зависимости от вращения в ту или иную сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь. Кулачки изготовляют обычно трехступенчатыми, для повышения износостойкости их закаливают.

Хорошее руководство - использовать половину скорости, рекомендованной для нормального поворота. Глубина канавки или диаметр подреза можно проверить с помощью внешних суппортов или с помощью двух проводов и внешнего микрометра. При использовании микрометра и двух проводов показания микрометра равны измеренному диаметру канавки плюс два диаметра проволоки.

Чтобы рассчитать измерение по проводам, используйте следующую формулу. Наиболее распространенным устройством для токарных центров является трехкулачковый патрон. Люди установки удаляют и заменяют верхнюю оснастку во время каждой установки, и эта задача может быть относительно простой, если используются быстросменные патроны. Тем не менее, подавляющее большинство трехъядерных патронов, используемых в поворотных центрах, не являются быстросъемными патронами; поэтому установка и замена челюстей займет гораздо больше времени.

По назначению различают кулачки для внутреннего и наружного закрепления заготовок. При внутреннем закреплении заготовка должна иметь отверстие, которое дает возможность установить ее на кулачки.

Патроны с механическим приводом могут быть с тяговым или встроенным приводом.

Патроны с тяговым приводом имеют зажимные элементы, связанные цельными или пустотелыми тягами с пневматическим, гидравлическим или каким-либо другим приводом. Конструкции таких патронов различны, объединяет их принцип действия при зажиме детали.

С большинством трехстворчатых патронов используются два винта с головкой с цилиндрической головкой для зажима каждой челюсти к главной челюсти патрона. Таким образом, для трех челюстей требуется всего шесть винтов. Магические челюсти на патроне имеют небольшие зубцы, которые соответствуют зубчатым колесам на каждой верхней части инструментальной челюсти. Эти зубцы настолько малы, что может быть трудно разместить каждую челюсть в одной и той же зазубрине своей магической челюсти.

Также важно, чтобы челюсти были установлены таким образом, чтобы они зажимались около середины хода патрона, и, конечно, челюсти должны быть установлены в тех зубцах, которые позволяют зажимам зажимать заготовку. Это может быть сложной задачей, особенно для начинающих. Если челюсти не установлены должным образом, необходимо выполнить всю задачу крепления челюстей. Поскольку зубцы настолько малы, человек установки не будет знать, что что-то не так, пока все три челюсти не установлены.

Рис. 43.

На рис. 43 представлена конструкция двухкулачкового рычажного патрона со сменными кулачками 14, предварительная установка которых по детали относительно оси вращения осуществляется сухарями 12 и винтами 13 по пазам в ползунах 11. Перемещение ползунов 11 к центру патрона осуществляется рычагами 10, которые, опираясь поверхностями 7, поворачиваются вокруг оси 9 в корпусе 8 при перемещении упора 15 вместе с тягой 3. Разведение кулачков 14 производится конической поверхностью упора 15 при обратном движении тяги 3 вместе с направляющей втулкой 6, соединенных деталями 2, 4 и 5. Патрон крепится к станку винтами 1.

В конце концов, люди с настройкой могут хорошо аппроксимировать положение каждой челюсти, чтобы она зажимала соответствующий диаметр. Тем не менее, этот навык стоит за цену проб и ошибок. Монтажные губки могут быть очень неприятными для людей начального уровня, когда они пытаются понять это. Если вы видите, как ваши люди пытаются бороться с задачей установки челюсти, вы должны что-то сделать, чтобы помочь им.

Хотя следующий метод может показаться сложным, это один из способов поместить все три челюсти в правильные зубцы с первой попытки. Однако для этого требуется небольшая работа. Например, если у вас есть патрон с 25-дюймовым ходом, вы собираетесь монтировать челюсти с патроном в закрытом положении. При установке зажимных приспособлений, которые будут зажимать внешний диаметр, каждая челюсть должна быть помещена в ведущую губку таким образом, чтобы ее поверхность, контактирующая с заготовкой, была на 25 дюймов меньше диаметра, на который будут нажимать челюсти.

Рис. 44. Разрез патрона с встроенным пневматическим приводом

Патроны с встроенным пневматическим приводом (рис. 44) имеют встроенный цилиндр 6 с поршнем 5. Крепится патрон к фланцу 1. Резиновое кольцо 9 смягчает удары поршня о фланец 4. Кольца 8 и 10 обеспечивают герметичность. Ползуны 3 с зажимными кулачками имеют выступы, которые входят в пазы поршня 5. Угол наклона пазов составляет 40°30", что обеспечивает. условия самоторможения. При подаче воздуха по каналам 2 и 3 в левую или правую полость цилиндра ползуны 7 производят разжим или зажим заготовки.

Это позволит выполнить половину хода челюсти. Когда челюсти на самом деле зажаты на заготовке, они будут контактировать с заготовкой в середине хода патрона. Для мягких челюстей вы также должны допускать скуку. Для внешнего зажима вычитайте количество материала, которое вы удаляете из челюсти, из только что определенного диаметра. Например, чтобы зажать на 0-дюймовый диаметр с помощью мягких челюстей, при этом из каждой челюсти можно извлечь примерно 1 дюйм материала, монтажный диаметр будет составлять 55 дюймов.

Как только вы определили диаметр, на котором должна быть установлена текущая зажимная поверхность каждой челюсти, вы можете сделать длинную расточную точку для этого диаметра. Затем доведите кончик расточного штанги вплотную к лицу патрона. Используйте наконечник расточного стержня, чтобы определить, какая зубчатая передача должна быть установлена в каждую челюсть. Повторите эту процедуру для каждой челюсти. Когда вы закончите, каждая челюсть будет в той же зазубренности. С жесткими губками патрон будет находиться в середине хода, когда заготовка зажата.

Наибольшее применение для закрепления заготовок при обработке на токарных станках получили трехкулачковые самоцентрирующиеся патроны с ручным приводом и центры. Основным инструментом для обработки на токарном станке является резец, который закрепляется непосредственно в резцедержателе станка с помощью прокладок, позволяющих установить резец так, чтобы его вершина находилась точно на линии центров.

Однако, если вы устанавливаете мягкие челюсти, они должны быть обработаны. Когда вы закончите обрабатывать их, они будут зажимать деталь в середине хода патрона. Та же техника может быть применена к внутреннему зажимам, но вам, возможно, придется немного рассчитать диаметр. Если вы все еще устанавливаете челюсти с ведущими губками в направлении центра шпинделя, вы все равно вычитаете ход челюсти из диаметра заготовки, чтобы определить диаметр зажима. Поэтому для жестких челюстей расчет точно такой же, как и для внешнего зажима.

Однако, с мягкими челюстями, вы должны добавить вдвое больше материала, который вы будете удалять с каждой челюсти, до только что рассчитанного диаметра. Этот токарный станок предназначен только для мягких материалов, таких как алюминий, пластик и дерево, материалы большей твердости могут привести к повреждению двигателя. Этот мини-токарный станок специально предназначен для работы с небольшими кусками мягких металлов или дерева. В описании статьи вы можете найти меры и спецификации, которые позволяют работать с токарным станком, мы также добавляем видео в разделе фотографий, где вы можете наблюдать за работой. Мы по-прежнему внимательно относимся к вашим сомнениям и комментариям. . Эта страница лучше всего печатает в широкоэкранном формате.

Самоцентрирующийся трехкулачковый патрон (рис. 6.2) состоит из корпуса 6 с пазами, в которых перемещаются кулачки 1,2, 3. Перемещение кулачков от периферии к центру патрона происходит при помощи спиральной нарезки, выполненной на диске 4. Диск приводится во вращательное движение при помощи специального ключа, устанавливаемого в квадратное отверстие конического зубчатого колеса 5. Зубчатое коническое колесо J находится в зацеплении с диском 4, на котором нарезаны зубья. Кулачки изготовляют трехступенчатыми, что позволяет закреплять заготовки с базированием по внутреннему диаметру различного размера. Для повышения износостойкости кулачков они подвергаются закалке.

Токарный станок представляет собой станок, используемый главным образом для формирования металлических деталей, заставляя обрабатывать деталь и поворачивая токарный станок, в то время как в работе, вызывающей режущее действие, развивается небольшой инструмент. Основной токарный станок, предназначенный для уменьшения запаса цилиндрического металла, был дополнительно разработан для производства резьбовых резьб, механических работ, сверл, поверхностей с канавками и коленчатых валов. Современные токарные станки предлагают различные скорости вращения и средства для ручного и автоматического перемещения режущего инструмента на заготовку.

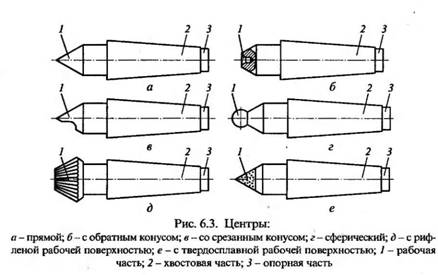

Центры (рис. 6.3) в зависимости от формы и размеров обрабатываемых заготовок имеют различную форму и размеры. Угол при вершине рабочей части 1 центра, как правило, составляет 60°. Хвостовая часть 2 центра выполнена с конусом Морзе. Для удаления центра из отверстия шпинделя станка или пиноли задней бабки служит опорная часть 3, диаметр которой меньше диаметра хвостовой части конуса, что позволяет удалять центр без повреждения его конической части.

Машинисты и обслуживающий персонал должны быть хорошо знакомы с лебедкой и ее операциями по ремонту и изготовлению необходимых деталей. Токарные станки можно разделить на три типа, чтобы облегчить их идентификацию: параллельный токарный станок, вращающийся токарный станок, токарные станки и специальное назначение. Некоторые более мелкие банки и полуфабрикаты. Большие токарные станки монтируются на земле и могут потребовать специального транспорта, если они должны быть перемещены. Полевые хранилища и общее техническое обслуживание используют токарный станок, который может быть адаптирован ко многим операциям и не слишком большой для перемещения с одного рабочего места на другое.

Конструкция центра выбирается в зависимости от конструкции заготовки и характера выполняемой обработки.

При обработке заготовок небольшого диаметра (до 4 мм) сложно выполнить в них центровое отверстие, поэтому торцевая часть такой заготовки обрабатывается под углом 60°, а ее закрепление выполняется при помощи центра с обратным конусом (рис. 6.3, б). Если в процессе обработки необходимо подрезать торец у закрепляемой в центрах заготовки, то используется центр со срезанным конусом (рис. 6.3, в), который устанавливается только в пиноли задней бабки. Когда ось обрабатываемой заготовки не совпадает с осью шпинделя, для ее закрепления применяется сферический центр (рис. 6.3, г). Центр с рифленой рабочей поверхностью (рис. 6.3, д) используется при обработке без поводкового патрона заготовок с большим размером центрового отверстия. В связи с тем что при обработке в центрах возникают большие силы трения, для повышения долговечности центров для их рабочей части употребляют твердый сплав (рис. 6.3, е); такие центры устанавливаются в пи- ноль задней бабки. Наряду с цельными центрами широкое применение находят вращающиеся центры (рис. 6.4). Такой центр состоит из корпуса 4 с коническим хвостовиком, в котором установлены два шариковых 3 и 5 и один роликовый 2 подшипники. На подшипниках устанавливается вращающийся центр 1.

Силовая лебедка идеально подходит для этой цели. Обученный оператор может добиться большего количества заданий обработки с помощью токарного станка, чем с любым другим станком. Револьверные токарные станки и токарные станки специального назначения часто используются в производственных или рабочих цехах для массового производства или специализированных деталей, тогда как основные токарные станки двигателя обычно используются для всех видов токарных работ. Еще одна ссылка на лебедки в этой главе будет из некоторых силовых лебедок.

Размер токарного станка определяется большинством действий, которые могут быть обработаны. Перед обработкой детали измерения следует рассматривать следующим образом: диаметр обрабатываемой детали на ложе и длину между токарными центрами. Небольшие различия в различных механических токарных станках позволяют легко группировать их по трем категориям: легкий токарный станок, инструмент точного токарного станка и заточные токарные станки, которые также известны как тип расширения токарных станков. Эти категории показаны на рисунке 2.

Для передачи вращательного движения от шпинделя к обрабатываемой заготовке служат также поводковые патроны и хомутики.

Поводковые патроны

Поводковые патроны (рис. 6.5) применяются при обработке заготовок 5 в центрах 4 и 6. Передача движения осуществляется поводковым патроном 7 через палец-поводок 2 и хомутик 3, закрепленный на заготовке винтом.

Легкие настольные токарные станки обычно представляют собой небольшие токарные станки с колебанием 10 дюймов или менее, установленные на скамье или столе. Эти токарные станки могут выполнять большую часть обработки, но могут быть ограничены из-за размера материала, который можно вращать. Точные токарные станки также известны как стандартные токарные станки и используются для всех токарных операций, таких как токарная обработка, сверление, сверление, фрезерование, производство резьбы, прядение, накатка и формовка. от радиуса и может быть адаптирован для специальных операций фрезерования с соответствующим аксессуаром.

Хомутик (рис. 6.6) надевается на обрабатываемую в центрах заготовку и закрепляется винтом 1. Хвостовиком 2 хомутик упирается в палец поводкового патрона.

Прокладки предназначены для установки вершины резца по линии центров; они представляют собой металлические пластины различной толщины с размерами, соответствующими размерам опорной поверхности резца. Пластины устанавливаются в резцедержатель под резец, при этом толщина комплекта подбирается такой, чтобы вершина резца оказалась на линии центров. Положение вершины резца контролируется по вершине центра, установленного в пиноли задней бабки. После выверки положения вершины резца он закрепляется в резцедержателе станка вместе с комплектом подобранных пластин. В комплекте не должно быть больше трех пластин.

Рабочая программа автор матвеева по физической культуре

Учебная программа по предмету Образовательная программа по предметам

Программы. Практикум для учителя. Как написать рабочую программу по фгос ООО Программы по предметам общеобразовательных школ

Матвеев программа по физической культуре 1 11

Презентация на тему "сергий радонежский"