Для токарных работ может быть использована древесина любой породы, но необходимо учитывать свойства каждой породы и назначение изделия. Хорошо обрабатывается на станке древесина березы, клена, ореха, груши, бука, граба, липы; хуже - сосны, ели, дуба, ясеня. Древесина березы идет на декоративные изделия, посуду, игрушки. Особенно красивы изделия из карельской березы. Из липы можно сделать посуду различной формы, сувениры (матрешки и др.), игрушки. Из вяза вытачивают детали для мебели, винты, гайки, рукоятки для инструмента. Из древесины груши, ореха можно изготовлять декоративные изделия - шкатулки, фурнитуру, сувениры. Так же хорошо обрабатываются эбонит, фибра, каучук.

Фото 3 Жесткий способ отрезать журнал вниз. Эти мельницы могут с легкостью разрезать бревна на доски. По большей части вы увидите пыль. Для более быстрого и легкого резания заложите лог и вырежьте параллель с длиной журнала. Фото 4 Легкий способ отрезать журнал вниз.

Производятся длинные стружки и достигается более быстрая резка. Обязательно поддерживайте журнал, чтобы он не катился, и убедитесь, что, когда вы приближаетесь к прорезанию, остановите и переверните журнал. Фото 6 Теперь вы можете даже стоять на краю и вырезать.

Вниз, так как там так мало левых, чтобы вырезать. Также убедитесь, что вы очищаете длинную стружку из порта чипа цепи, или они будут наращивать и связывать цепочку. В любом случае, важно, чтобы при прорыве вы не попадали в грязь или камни или бетон. Заточка тупой цепи не сложна, но это не так весело, как вырезать свободные поворотные заготовки. Крайне важно держать цепи острыми и хорошо смазанными маслом. Самый быстрый способ сжечь цепную пилу - попытаться распиливать древесину тупой цепью без масла.

Для обработки древесины подготавливают заготовки без сучков, трещин, гнилей, червоточины, наклона волокон, хорошо высушенные. Заготовку в виде брусков квадратного сечения готовят так. На торцах проводят шилом (карандашом) две диагонали и находят центр ее вращения. На пересечении диагоналей торцов заготовки делают углубления на 3-4 мм, для центрального зуба трезубца и центра задней бабки, кроме этого, целесообразно для трезубца делать пропил глубиной 2-3 мм. Затем вдоль ребер рубанком строгают бруски так, чтобы придать им форму восьмигранника или близкую.к цилиндру. Ребра заготовки можно обтесывать топором.

Помните также, что цепь и бар могут нагреваться. Не прикасайтесь к ним сразу после прорезания бревна. Даже мокрая древесина создает достаточное трение, чтобы нагреть цепь и ее стержень. После того, как вы вырезаете журналы на более управляемые части, остальное можно разрезать на ленточную пилу в соответствии с вашими потребностями. Это не означает, что вы не можете порезать свои заготовки цепной пилой. Это требует немного больше усердия и времени, но это можно сделать именно так. Однако, сказав, что после их подъема окончательная резка на ленточной пиле может сэкономить вам много времени, отрезая ненужную древесину более точно.

При обработке в чашечных и кулачковых патронам для закрепления в заготовках по длине оставляют припуск не менее 50мм, при обработке в центрах - не менее 20мм, по толщине (диаметру) припуск 2-3мм.

На токарных станках, как правило, изготавливают изделия и делают выточки круглого сечения в виде валика, оси, цилиндра, конуса, шара и других поверхностей, которые в сочетании дают различный профиль детали.

Отметьте контур на заготовке компасом или диском, работает старое пильное полотно. Фото 7 Использование старого пильного диска - быстрый способ. Это дает вам некоторое руководство, когда вы разрезаете пробел. У меня 36? ленточная пила, которая сократит до 20? диаметр бревен. Вы когда-нибудь пытались поднять 20? Диаметр отверстия до ленточного стола? Большая часть того, что вы превращаете, будет вписываться в этот размерный диапазон. Это наиболее важно при разрезании влажной или зеленой древесины ленточной пилой, чтобы лезвие было 3 или 4 зубчатым лезвием зубчатого зуба на дюйм.

Для этой цели обрабатываемую деталь зажимают в центрах (бабках) станка либо крепят в патроне или на планшайбе, после чего ей придают вращательное движение, во время которого режущий инструмент обрабатывает ее поверхности. Резцу придается движение вдоль или поперек обрабатываемой детали в зависимости от ее формы.

Для овладения навыками токарного дела необходимо выполнить ряд упражнений по приемам работы.

Зацепивший зубной лезвие не проливает влажные опилки, а также пропущенный зуб, поэтому наложение на лезвие становится проблемой, на самом деле совершенно опасной. Не забудьте всегда разрешить лезвие делать резку. Никогда не вставляйте древесину в лезвие; пусть он сам питается.

Принуждение разреза может сильно исказить лезвие, особенно на больших кусках, что вызывает сильное накопление тепла, которое кристаллизует сварку лезвия и в конечном итоге вызывает разрыв лопасти. Если вы вынуждены лезть дерево в лезвие, чтобы оно было разрезано, пришло время сменить лезвие или заострить его. Здесь слово о выборе пустых мест в чаше в журнале.

Точение включает в себя следующие приемы работы: выбор и подготовку заготовки, установку заготовки в центрах или патроне, установку подручника с держателем в необходимом положении, первичное (черновое) обтачивание, разметочное протачивание, вторичное (чистовое) обтачивание, разметку, точение профиля, подрезание и закругление торцов, зачистку и шлифование, отделку, отрезание изделия от припуска, украшение изделий выжиганием, разрисовка резьбой, а затем окончательную отделку.

Фото 8 показывает вырез чаши для квартиры. По крайней мере, это не имеет значения для меня. Качающаяся лапка быстро и эффективно излечивается с помощью шлифовального станка. Овальная форма, с которой высушивается миска, дает хорошую историю о том, как вы могли превратить миску таким образом. Здесь много места для искажений истины, и это действительно может быть интересно; некоторые из этих фокусов, упомянутых ранее.

Макет для 4 натуральных чаши. Фото 10 линий, показывающих естественную миску. Именно там расположены самые яркие цвета, и последующее движение во время процесса сушки действительно добавляет тайну к куску. Теперь, когда вы сократили свои поворотные пробелы, вероятно, стоит найти место, где они могут быть сохранены, пока вы не успеете их повернуть. Лучшее место находится на стороне здания, которое постоянно находится в тени. Если у вас нет такого места, будет достаточно открытого сарая или брезента.

Точение цилиндра

Заготовку крепят трезубцем и задним центром. Для этого молотком устанавливают один торец на трезубец, а к другому торцу подводят центр и закрепляют заднюю бабку гайкой. Затем, вращая маховичок пинали, зажимают заготовку центром и стопорят его рукояткой.

Подручник подводят с минимальным зазором параллельно обрабатываемой заготовке, крепят его на линии центров (или на 1-2мм выше) и устанавливают как можно ближе к заготовке (примерно на 2-3 мм между наиболее выступающей частью болванки и подручника). Не включая станок, поворачивают вручную заготовку и смотрят, чтобы она не задевала о подручник.

Вы хотите как можно больше свести к минимуму контакт с прямым солнечным светом. Это также помогает держать область влажной. Существует несколько продуктов, которые можно использовать для уплотнения концов поворотных заготовок, а также всех поверхностей. Продукт, названный зеленым герметиком древесины, который является эмульсией воска и масла, работает очень хорошо. Если у вас нет доступа к этому, старые масляные краски или консервный воск работают достаточно хорошо. Независимо от того, что вы делаете, не заверните заготовки в полиэтиленовые пакеты.

Проверив крепление заготовки, подручника, задней бабки и ее пиноли, приступают к обработке. Черновое точение выполняют рейером (стамеской) шириной 20- 25 мм с полукруглым лезвием. Ручку стамески берут правой рукой, а левой плотно прижимают резец к поверхности подручника. Первую стружку толщиной 1 - 2мм снимают средней частью режущей кромки резца, а последующие - попеременно правой и левой стороной лезвия, постепенно передвигая стамеску по всей длине заготовки и подручника. Стружку снимают до заданных размеров или пока резец не пройдет по всей окружности обтачиваемого предмета. В тех случаях, когда длина изделия превышает длину кромки подручника, его передвигают под необточенную часть и продолжают работу.

Это поглощает влагу, не позволяя дышать древесиной, и создает идеальную пивоварню для бактерий и грибов. Запах пронизывает лес, и он никогда не исчезает. Это остается постоянным напоминанием о том, почему мы не используем пластиковые пакеты. Существует одно исключение из этого правила. Если вы живете в пустыне, использование пластиковых пакетов на короткие промежутки времени, возможно, является одним из единственных способов предотвратить проверку.

Теперь, если вы хотите, чтобы древесина спала, т.е. у бактерий были замечательные цветовые изменения в дереве, установите один конец бревна на почву. Различные виды реагируют на различные формы, и полученные цвета различны. Обычно это занимает пару месяцев, но ждать обычно стоит того. Если вы забудете, что вы это сделали, и оставьте журнал слишком длинным, конечным результатом будет сухая гниль и бесполезная кусок дерева.

Как только припуск по диаметру заготовки составит 2-3 мм, переходят к обточке косяком (майзель). Майзель держат так же, как и рейер, но более наклонно, так, чтобы направление лезвия составляло угол 45-50° с направлением цилиндрической поверхности заготовки. Тупой угол косяка обращен в сторону движения стамески, а острый поднят вверх. Срезать стружку следует не всей длиной режущей кромки, а ее серединной" и нижней частью. При вторичной обточке длинных деталей так же, как и при первичной, следует делать проточки для ориентации. Держать косяк нужно твердо, он не должен скользить по обтачиваемой поверхности и отталкиваться от подручника. Проверяют диаметр заготовки штангенциркулем в нескольких точках по длине.

Если ваша временная рамка для поворота расширяется, не мешайте резать дерево в поворотные заготовки до тех пор, пока они вам не понадобятся. Оставьте журналы целыми и сработайте с одного конца. Держите концы бревна запечатанными, как описано выше. Вырезание по мере необходимости продлит срок службы журнала до тех пор, пока вы не будете готовы к тому, чтобы начать вращаться, в разумных пределах. Не ожидайте, что журнал будет оставаться свободным в течение нескольких месяцев. Погодные условия играют здесь решающую роль.

Горячие сухие условия приведут к тому, что журналы будут проверяться быстрее, чем влажные или влажные. При резке бревен до длины, чтобы они были более управляемыми, убедитесь, что вы разрезаете их как минимум на 6 дюймов длиннее диаметра. Это необходимо для обеспечения того, чтобы при проверке оставалось достаточно древесины, чтобы использовать полный диаметр бревна.

Прямолинейность поверхности заготовки проверяют линейкой. Если при обточке заготовки происходит задирание волокон древесины, необходимо изменить направление движения стамески или угол резания. Надо помнить, что срезание толстой стружки и работа тупой стамеской могут привести к задиранию волокон и вырыву кусков древесины.

Теперь, когда у нас есть очищенная чаша и готова к повороту, пришло время установить ее на токарный станок. Для этого есть много способов. Три и четыре челюстных патрона, винтовые патроны, расширительные патроны и лицевые панели являются одними из наиболее часто используемых устройств.

Можно использовать три и четыре челюстных самоцентрирующихся патрона, но есть пара «зачисток»? при их использовании. Во-первых, для того, чтобы захватить челюсти, должен быть установлен шип. Размер этого шипа пропорционален размеру чаши, которую вы хотите повернуть. Для этого требуется сначала перевернуть заготовку между центрами. Теперь, в зависимости от размера заготовки и скорости вашего токарного станка, это можно сделать, однако это дополнительный шаг и может быть немного пугающим, потому что большинство шпиндельных токарных станков работают быстро и имеют короткий ход.

После того как изделие получило нужную форму, необходимо подрезать его торцы. При подрезке стамеску устанавливают на подручнике на ребро острым углом вниз.

При подрезании острым углом стамески делают глубокий надрез перпендикулярно к оси заготовки. Затем стамеску вынимают и со стороны обрезаемого конца делают наклонный надрез в сторону первоначального, надреза, не допуская срезания режущей кромки в торец изделия. Подрезанная древесина отделяется, образуя паз (углубление). Эту операцию повторяют несколько раз, пока не останется стержень минимального диаметра (10-12мм), достаточный для удержания изделия в центрах станка. Перед снятием изделия со станка торец подчищают, снимая тонкую стружку перпендикулярно оси вращения без наклонных надрезов.

Другая проблема заключается в том, что большинство зеленого дерева довольно мягкое, и шип, скорее всего, сильно измельчается, когда челюсти затягиваются. Это ограничение безопасности, потому что измельченный шип не может надежно удерживать поворотный колпачок. Те же ограничения применяются к расширительным патронам. Крепежная выемка должна быть повернута или просверлена в нижней части заготовки до того, как ее можно установить на патрон. Мягкость зеленого дерева делает его подверженным дроблению, когда челюсти расширяются.

Это дробление сильно ограничивает эффективность удерживания расширительного патрона. Кроме того, поскольку у большинства патронов установлена одна и та же челюсть, днища чаши одинаковы, диспропорциональные размеры для больших и меньших чаш. Точки крепления должны быть пропорциональны размеру чаши.

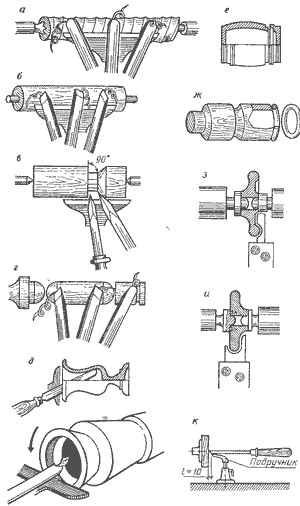

Виды токарных работ: а - черновое обтачивание, б- чистовое обтачивание, в- подрезание торцов, г - закругление торцов, д - вытачивание внутренних полостей, е - вытачивание составных изделий, ж - вытачивание колец, з, и - вытачивание деталей фасонными резцами, к - лобовое точение на планшайбе

Винтовые патроны представляют собой жизнеспособную альтернативу использованию вышеуказанных устройств. Джерри Глейзер производит винтовой патрон с острым резьбовым винтом, который кусает в древесину, надежно удерживая его. Это также позволяет вам взять дерево с патрона и снова положить его, преследуя одни и те же потоки. Одним из требований этого патрона является то, что заготовка должна иметь плоскую поверхность, чтобы заготовка могла прилегать к фланцам патрона. Помните также, что зеленая древесина намного слабее, чем высушенная древесина, и заготовка может вытащить из ниток, если она агрессивно повернется.

В зависимости от назначения изделия торцовка может быть прямой, выпуклой или вогнутой. При выпуклой торцовке сначала делают черновое закругление конца заготовки полукруглой стамеской. Для чистовой обработки пользуются плоской стамеской, срезая древесину серединой режущей кромки или тупым углом. При закруглении стамеску надо держать крепко в руках, опираясь на подручник и не допуская ее колебания во избежание получения борозд и выбоин.

Использование цианоакрилатного клея в отверстии для винтов значительно повышает способность винтового патрона поддерживать его сцепление. Лучшим и безопасным устройством крепления, по крайней мере, по моему мнению, является лицевая панель. Фото 11. Должно быть по крайней мере 6 отверстий для винтов, достаточно больших для размещения винтов № 10. Также неплохо сгладить поверхность крепления пустого. Это позволяет винтам равномерно надавливать на древесину и предотвращает колебание заготовки на лицевой панели.

В этой статье не обсуждается углубленная техника поворота. Мы обсудим параметры, необходимые для успешного превращения зеленого дерева. Установите заготовку чаши на токарный станок. Крайне важно, чтобы все проверки были полностью отключены. Если это не так, они вызовут рану. Маленькие трещины или чеки просто продолжают расти, поэтому их нужно развернуть. Как только внешний вид сформирован, снимите заднюю бабку и начните процесс выемки.

Приемы точения конуса. Подготовив конусообразную болванку с необходимым припуском, намечают размеры конуса - диаметр основания, диаметр среза вершины и укрепляют на станке. Болванку на станке устанавливают таким образом, чтобы вершина (меньший торец конуса) была обращена к передней бабке. Это создает удобство для работы правой рукой, кроме того, точение будет происходить вдоль волокон, а на против.

Здесь применяются методы, упомянутые в начале абзаца этой статьи. Фото 13 Первые сокращения начинаются в центре и работают над внешним краем. Продолжайте двигаться к ободу, делая ту же самую глубину резки. Этот процесс спуска вниз оставляет силу и жесткость на стороне чаши и позволяет вырезать тонкую стену.

Не выдолбите чашу, а затем попытайтесь вырезать стены тонкой, нет достаточной жесткости к стене, чтобы разрезать. Как только вы установили толщину стены, не возвращайтесь к ободу и не пытайтесь сделать другой срез. Это закончится катастрофой, потому что древесины недостаточно для поддержки резки. Это особенно справедливо для конечных зерновых чаш и вазообразных форм. Это может быть скош более или менее. Скорость здесь важна, потому что, как только выдувание начинается, чаша начнет меняться. На этом этапе не будет времени для кофе-брейка.

Подручник устанавливают несколько наклонно, параллельно плоскости конуса и опускают по мере приближения стамески к вершине конуса. Сначала поверхность обрабатывают полукруглой стамеской, затем косяком (майзелем).

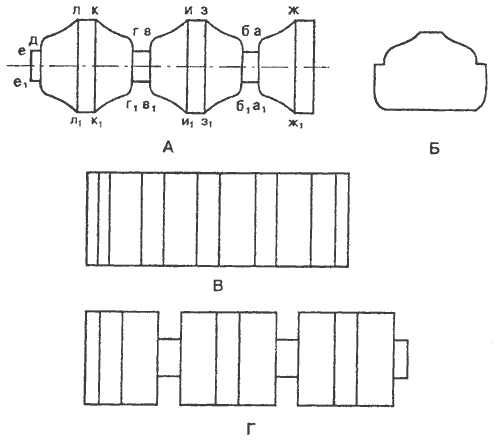

Прямолинейное нарезание. Прямолинейные нарезки для быстроты и точности изготавливают по шаблонам, но применение их не освобождает от употребления измерительных инструментов и разметки. Шаблоны изготовляют из твердого картона, фанеры, но лучшие из цинка. При разметке на боковой поверхности цилиндра карандашом или стамеской наносят первую риску аа1 по окружности, образующей крайний торец; затем через расстояние аб наносят вторую риску или первый внутренний торец бб1 на расстоянии аб риски аа1 проводят третью риску вв1 а на расстоянии ад - риску дд1 и так далее, пока не будет размечена вся длина цилиндра согласно рисунку. Для разметки большого количества деталей используют разметочные рейки. Для точения берут узкий майзель и выполняют проточку бб1 и вв1. Сначала делают треугольные вырезы к и л, излишек между ними снимают неширокой стамеской, в образовавшуюся выемку вставляют шаблон и проверяют грани проточки и размеры.

Прямолинейное нарезание: А - нарезание; Б - разметка заготовки; В- вырезание канавок к, л; Г- вставка шаблона в выемку; Д - шаблоны 1, 2, 3; Е- разметочная рейка

Вторую проточку (выемку) выбирают сначала в виде небольшого треугольника и растачивают ее, постепенно углубляясь к оси цилиндра. Во время проточки выемки постоянно проверяют шаблоном. Как только шаблон войдет полностью под ребро и стороны выемки не будут иметь просвета, проточку можно считать законченной. Все остальные выемки точат так же, как и вторую проточку, проверяя их шаблонами. Чтобы получить последнюю выемку ОМН, необходимо выточить цилиндрик ОМ, а затем осторожно скосить грань. После проточки всех выемок торцуют стороны цилиндра.

Точение криволинейного профиля. Размечают цилиндр и изготовляют шаблон. Точение начинают с цилиндрических форм аа1б16; вв1г1г; дд1е1е. Протачивание выполняют с небольшим припуском для окончательной обработки, после чего приступают к вытачиванию криволинейных форм жаж1а1, збб1з1 и т.д. Вогнутые поверхности удобнее точить рейером, углубляя постепенно бока выемки и проверяя правильность шаблоном.

Точение криволинейных и шарообразных форм. Из болванки вытачивают цилиндр необходимых размеров и размечают поверхность изделия, как показано на рисунке. Затем вырезают шаблоны и начинают протачивание фигур заа1з1.

Точат полукруглой или плоской стамеской, проверяя работу шаблоном 1, а также кронциркулем или штангенциркулем. После чистового обтачивания шаблон должен точно примыкать к вытачиваемому профилю, плотно прилегать ребрами МН к обтачиваемой поверхности. Далее точат цилиндрические части бвв1б1; гдд1г1; ежж1е1, оставляя припуск древесины для чистовой обработки. Оставшуюся криволинейную и шаровую поверхность вытачивают, контролируя шаблонами 2 и 3. Чистовую обточку поверхности проводят майзелем.

Криволинейный профиль А - профиль изделия, Б- шаблон. В, Г- разметка цилиндра

Стружку начинают снимать с той части детали, которая имеет наибольший радиус кривизны. Перемещая майзель от высоких точек закругления к низким, следует плавно, без рывков поднимать рукоятку инструмента вверх. Обтачиваемую криволинейную и шаровую поверхность нужно как можно чаще контролировать шаблоном и штангенциркулем до полного совпадения с фигурой шаблона. После этого изделие можно торцевать.

Точение криволинейных и шарообразных форм: А - протачивание фигур (1,2, 3- шаблоны), зaa131, 6вв161, гдд1г1, ежж1е1 - обтачиваемые поверхности, Б- разметка изделия. В- положение шаблона при проточке изделия (МН - ребра шаблона)

Точение сложного профиля конусообразного изделия. При выполнении этого вида работы предварительно вытачивают усеченный конус согласно требуемым по чертежу размерам, делают разметку профиля изделия, а затем приступают к точению. Для того чтобы при вытачивании не могли выкрошиться острые края выточек, точение следует начать с нарезки выемок а, б, в. Для большей точности выполнения профиля пользуются крючками. Подбирая нужный размер крючка, проточку ведут с высоких точек закругления, проверяя выемку штангенциркулем и другими инструментами. Внешние поверхности изделия обтачивают майзелем. После точения профиля изделие торцуют.

Вытачивание внутренних стенок (полостей)

Токарные изделия, имеющие внутренние пустоты, выполняют лобовым точением, как правило, из заготовок цилиндрической формы, укрепленных в патроне на передней бабке. Сначала вытачивают внутреннюю, а затем внешнюю часть. Выточку и расточку отверстий и полых форм выполняют крючками, имеющими размеры и форму в зависимости от профиля изделия. При вытачивании внутренних полостей в крупных деталях диаметром 100 мм и более заготовки следует устанавливать на шпиндель станка в кулачковом патроне. При выполнении внутренних выточек в изделиях диаметром до 100 мм заготовки можно устанавливать в чашечном патроне. Заготовка прочно удерживается в том случае, если ее конец будет вставлен в гнездо патрона на глубину не менее 1/5 длины изделия и плотно прилегать к его внутренним стенкам. Конец заготовки, вставляемый в патрон, желательно приточить в центрах по размеру патрона. Забивают заготовку в снятый со шпинделя патрон. Закрепив заготовку, ее вместе с патроном навинчивают на шпиндель передней бабки станка и приступают к обточке.

Сначала проводят наружную обточку, придавая заготовке грубый контур изделия. Торец заготовки подрезают плоской стамеской, затем подводят к нему подручник и устанавливают поперек направляющих станины на расстоянии 2-3 мм от поверхности торца.

Перед началом внутренней выточки в заготовке желательно просверлить отверстие на 10-15 мм меньше глубины выточки. Отверстия можно просверлить сверлом, установленным в коловорот, при диаметре сверления до 10-12 мм, или сверлом, установленным в пиноли задней бабки, для отверстий диаметром выше 12мм. Приступая к внутренней выточке, укладывают полукруглую стамеску на подручник и начинают расточку просверленного отверстия.

Сложный профиль конусообразного изделия: а, б, в- выемки

Растачивать внутреннюю поверхность следует постепенно, периодически вынимая стамеску из гнезда для охлаждения ее и вывода стружки. По мере углубления гнезда его надо расширять боковой стороной режущей кромки стамески, укладывая ее на поверхность подручника под углом к оси вращения.

Режущая кромка стамески в глубине выточки должна прилегать к стороне, обращенной к токарю. Правая рука, удерживающая ручку стамески, при этом вытянута вперед, за ось вращения шпинделя, а левая плотно прижимает стамеску к подручнику. Таким образом, прижимая режущую кромку стамески к внутренней стенке гнезда, проводят выточку из глубины к наружному краю.

Внутренние поверхности сложной формы обрабатывают специальными инструментами - крючками, форма режущих кромок которых соответствует профилю расточки. При изготовлении особо сложных профилей пользуются набором крючков, последовательно вытачивая детали профиля. После того как внутренняя выточка выполнена, приступают к наружной обточке и отрезают изделие.

Пример точения внутренних поверхностей. Чтобы изготовить стакан для карандашей, необходимо подобрать заготовку из древесины твердой породы размером 75x75x150мм. На выточенном изделии можно сделать рисунок с помощью выжигания, обжигания, роспись красками или просто покрыть масляным лаком. Последовательность выполнения работы.

1. Придать одному концу заготовки топором форму конуса. Закрепить ее в патроне и навернуть на шпиндель станка.

2. Прижать заготовку центром задней бабки и провести черновое точение рейером до размеров наибольшего диаметра изделия. Разметить длину конуса и обработать его.

3. Вынуть из пиноли задней бабки центр, установить на него сверло диаметром 10 мм и отметить на нем глубину сверления. Просверлить в заготовке отверстие необходимой глубины, расширить его, увеличив диаметр сверла до 16мм.

4. Установить подручник перпендикулярно линии центров.

5. Расточить внутреннюю поверхность изделия специальным резцом-крючком; он должен двигаться в направлении от центра к краю обрабатываемой детали. Точность расточки проверяется контрольным шаблоном.

6. Подрезать майзелем основание стакана. Зачистить изделие шлифовальной шкуркой и покрыть его поверхность с помощью кисти лаком.

Точение на планшайбе

Этот вид лобового точения применяют при изготовлении изделий большого диаметра (тарелок, чашек, подносов).

Чашки, тарелки изготавливают, как правило, из одного куска древесины мягких лиственных пород - осины, липы или ольхи. Для этого выбранную доску строгают на станке, размечают рейсмусом и разрезают на квадраты, углы которых срезают, придавая заготовкам форму, близкую к окружности. Диаметр заготовки должен превышать диаметр изготовляемой чашки или тарелки на 15-20мм. Крепят заготовку шурупами на планшайбе так, чтобы при обработке лицевой поверхности исключить задевание режущего инструмента за шурупы.

Вначале обтачивают заготовку по периметру при подручнике, размещенном параллельно направляющим. Затем, переставив подручник параллельно плоскости планшайбы и в направлении от центра к краю, вытачивают внутреннюю поверхность изделия.

После отделки отвертывают шурупы и снимают изделие с планшайбы. Можно изготовлять тарелки из комбинированной древесины.

Всё оборудование на предприятиях проходит обязательную классификацию по мощности двигателя, времени его допустимой работы и просим техническим характеристикам. Классификация токарных станков по металлу проводится ещё по нескольким критериям:

- классу точности;

- весу;

- степени автоматизации;

- гибкости производственной системы;

- специальному назначению в обработке металла;

- универсальности или узкой направленности агрегата в выполнении операций по металлу.

Для обработки металла используется целый ряд токарных станков. По классификации ЭНИМС все виды токарных станков по металлу относятся к 1 группе. Оборудование делится на группы, всего их 9. Группы объединяют оборудование, предназначенное для обработки металла, по конструкции и назначению.

От задач, которые выполняются на конкретном станке и тяжести деталей, зависит, в каком режиме он работает, что влияет на количество автоматических функций станка и его комплектацию. От этого зависит и разбивка оборудования на группы.

Нет такой задачи по обработке металла, которую невозможно выполнить на токарном станке в ручном или автоматическом режиме. Но есть ещё и группы вспомогательных станков с ограниченными возможностями, предназначенными для выполнения узкого спектра задач, а есть почти универсальные, такие как винторезные. Их возможности ограничиваются весом и размером обрабатываемых деталей.

К 1 группе относятся токарные станки по металлу:

- одношпиндельные автоматические и полуавтоматические.

- многошпиндельные автоматические и полуавтоматические.

- револьверные многошпиндельные автоматические токарные установки.

- сверлильно-отрезные;

- карусельные;

- винторезные;

- многорезцовые;

- специализированные;

- разные.

Подгрупп в 1 группе токарного оборудования тоже получилось 9, как и групп классификации станков по металлу. Виды токарных работ самые разнообразные, но обойтись при работе по металлу без остальных станков практически невозможно. К ним относятся:

- сверлильные и расточные, относящиеся ко 2 группе.

- шлифовальные, полировальные, доводочные – 3 гр.

- комбинированные – 4 гр.

- для обработки резьбы и зубчатых поверхностей – 5 гр.

- фрезерные – 6 гр.

- строгальные, долбёжные, протяжные – 7 гр.

- разрезные – 8 гр.

- самая широкая группа № 9 – разные. в этой группе собрано оборудование для обработки труб и муфт, обдирочные агрегаты, испытательные, делительные, балансировочные.

Расшифровка обозначений по классификации ЭНИМС токарных станков по металлу

Токарные станки получили место в верхней строчке таблицы потому, что остальные станки по металлу производят для них заготовки или выполняют последующие работы, после токарных операций.

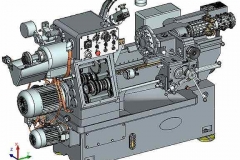

Как работает токарный станок

Принцип работы токарного станка заключается в следующем:

- вращение заготовки на станке осуществляет шпиндель или планшайба, которые получают вращение через коробку скоростей, ременную передачу от электродвигателя;

- амплитуду подач определяет скорость суппорта с закреплёнными резцами в резцедержателе;

- независимо от типа автоматизации станка – автоматического или полуавтоматического, он может быть с горизонтальной или вертикальной компоновки. Такую классификацию токарные станки получили от положения шпинделя, от которого зависит положение заготовки при обработке.

- на вертикальных станках ведутся работы по металлу на тяжёлых широких, но не длинных деталях.

- длинные детали с небольшим и средним диаметром обрабатываются в горизонтальном положении.

Чем больше на станке возможностей для установки дополнительного оборудования, тем шире его технологические возможности.

Схемы популярных станков

Как видно по схеме, токарно-винторезные станки стоят на 6 позиции 1 группы. Но встречаются они более часто, чем остальные ввиду их постоянной необходимости на предприятиях и в экспериментальных цехах, специализирующихся на обработке металлических деталей.

Токарно-винторезный 16К20 применяется для выполнения основных токарных работ различной сложности. Базовая модель производится в 4 вариантах. Разница станков в расстоянии между центрами. В различных модификациях этот промежуток может быть 71, 100, 140 и 200 см. Подобное варьирование рабочей длины повлекло за собой и другие конструктивные изменения для упрощения в обработке однотипных по весу, длине или диаметру деталей. На базе 16К20 разрабатывались и другие модели. Их буквенное обозначение указывает на модернизацию базовой модели:

- 16К20Г — с выемкой в станине.

- 16К25 – облегчённая модель, предназначенная для изготовления деталей из заготовок диаметром до 50 см. Расположение заготовки над станиной — горизонтальное.

- 16К20П – имеет повышенный класс точности, благодаря специальным подшипникам.

- 16К20Ф3 — с числовым программным управлением.

Видео 16К20Ф3

На этой основе создаются и другие токарно-винторезные модели для обработки металла. Схема станков общая, но при необходимости она дополняется необходимыми заказчику функциями. На станках, выполненных на основе 16К20 можно обрабатывать металлы разной степени податливости к обработке, в том числе и из закалённого металла. Мощность привода регулируется, при работе с твердыми сплавами возрастают энергетические затраты оборудования.

Больше всего операций по обработке металла выполняется на токарно-винторезных станках, у которых схема компоновки имеет довольно сложную конструкцию.

Основные узлы токарного станка:

- станина;

- фартук;

- шпиндельная (передняя) бабка;

- суппорт;

- задняя бабка.

На первый взгляд основных деталей немного, но для управления ими, в конструкции токарного оборудования имеется:

- фрикционная муфта отвечает за вращение шпинделя;

- вариаторы предназначаются для изменения частоты вращения шпинделя;

- автоматические выключатели;

- рукояти, маховики, зажимы для ручного перемещения, закрепления и включения механизмов.

Типы токарных станков отличаются друг от друга по назначению, технических характеристик, компоновке и др.

Обозначение точности

Точность станков по ЭНИМС указывается в названии в конце аббревиатуры кириллическими буквами:

- Н – указатель нормальной точности;

- П – говорит о повышенной точности станка;

- В – обозначает высокую точность;

- А – обозначение особо высокой точности;

- С – станок с сверх точности.

Классификация по весу:

- Лёгкими считаются токарные станки с весом до 1 тонны — (< 1 т);

- К средним относятся агрегаты от 1 до 10 тонн, в этой категории находятся винторезные — (1-10 т);

- Тяжёлые – это те станки, масса которых превышает 10 тонн — (>10 т);

- С весом свыше 100 тонн – это станки уникальные — (>100 т).

В скобках дано обозначение, которое встречается в маркировке станка.

Описание некоторых групп токарных станков

Лобовые станки

Токарные лобовые станки созданы для изготовления деталей до 4 метров в диаметре. Назначение станков, имеющих такие технические характеристики, для вытачивания на них цилиндрических и конических деталей. Но так же на широких заготовках, размещаемых на планшайбе, могут проводиться и другие работы по металлу, такие как нарезание бороздок, выборка фасок и многое другое. На лобовых станках производятся тяжёлые и разнообразные работы, что накладывает отпечаток на его технические характеристики. Токарно-винторезные станки по сравнению с лобовыми имеют более сложную конструкцию.

Рабочая часть лобового станка состоит из:

- плиты;

- суппорта и его основания;

- передней и задней бабок;

- планшайбы.

Токарно-карусельные станки

Схема карусельных станков немного сложнее. Он имеет:

- станину;

- планшайбу;

- пульт управления;

- револьверную головку с несколькими позициями (например, 5);

- вертикальным револьверным суппортом;

- двумя коробками передач;

- траверсами;

- боковым суппортом;

- 1 или 2 стойками (в зависимости от конструкции и назначения):

- маховичком и боковым маховичком;

- держателем резцов на 4 предмета.

На токарно-карусельных станках обрабатываются детали диаметром от 2 метров. Каждая из моделей токарно-карусельных станков может обрабатывать заготовки различного диаметра. Увеличение диаметра заготовки в 1,26 раза требует увеличения рабочей площади станка. Массово производились 6 видов карусельных станков, со схожими технические характеристики, которые могли обрабатывать заготовки следующих размеров:

- 2-метровые;

- 2 м 52 см;

- 3 м 18 см;

- 5 м 4 см;

- 6 м 35 см.

При необходимости производства деталей превышающих показатель 6,35 метра, на заказ изготавливаются специализированные станки с уникальными техническими характеристиками. Высчитать необходимый размер рабочей площади следующей в ряду модели не сложно, достаточно предыдущее значение умножить на 1,26.

Револьверные токарные станки

На токарно-револьверном оборудовании изготавливаются детали из заготовок прутков. На станках имеется возможность изготавливать детали сложной формы по индивидуальному чертежу. Классификация револьверных станков осуществляется в зависимости от способа крепления заготовок на шпинделе:

- прутковый;

- патронный.

Почти все операции, что выполняют токарно-винторезные станки, можно производить и на револьверном, с той только разницей, что в револьверной головке поперечных суппортов можно закрепить сразу несколько инструментов, в необходимой для работы последовательности. Токарно-винторезные станки такой возможности не имеют, все последующие виды обработки проводятся на них после смены резца по окончанию предыдущей операции. Делать работу инструментами можно поочерёдно, а некоторые операции могут проводиться параллельно друг другу.

Револьверные головки некоторых станков этого типа устроены так, что одно гнездо может удержать сразу несколько резцов. Ход каждого инструмента ограничивается упором. Кроме ограничения хода, они выполняют функцию выключателя передач суппорта. Отработав, запрограммированный цикл, головка проворачивается и в рабочем положении устанавливает необходимый на следующем этапе инструмент.

Видео обработки детали

На примере схемы 1Г340П видно, что по своей компоновке револьверные станки такие же, как токарно-винторезные. Схоже и назначение станков этих видов.

Револьверные станки могут оснащаться головками, вращающимися в горизонтальной или вертикальной плоскости. Автоматические и полуавтоматические станки имеют похожие настройки револьверной головки перед работой. В этой категории токарного оборудования имеется еще классификация по количеству шпинделей в конструкции станка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .

К чему снится дорога — значение сновидения

«Абрикос к чему снится во сне?

К чему снится цветущее дерево абрикоса

Рецепт: малиновое варенье без варки

Учитель во сне - что это значит