К атегория: Столярные работы

Фрезерование

Фрезерные станки

Основное назначение фрезерных станков - производить плоское и фасонное (профильное) строгание кромок деталей и оправку (обгонку) по периметру рамок и щитов.

Рис. 1. Фрезерный станок с автоматической подачей ФА4: 1 - станина, 2- пусковое устройство, 3 - рабочий стол, 4 - рабочий шпиндель, 5 - грузовое устройство, 6 - стружкоприемник, 7 - электродвигатель, 8 - педаль

Фрезерный станок ФА4 (рис. 1) имеет рабочий стол, установленный на станине, суппорт, перемещаемый по направляющим станины в вертикальном направлении, вал-шпиндель, режущий инструмент и механизм подачи с шаблонами. Через отверстие в столе вал-шпиндель выходит верхним концом на рабочую поверхность стола. При ременной передаче средняя часть вала-шпинделя служит рабочим шкивом.

В верхний конец вала-шпинделя вставляется рабочий (вставной) шпиндель, на котором укрепляют режущий инструмент. Для придания шпинделю большей устойчивости при фрезеровании деталей большой высоты или при повышенных нагрузках на столе станка устанавливается и закрепляется на кронштейне перхний упор для шпинделя.

При фрезеровании прямолинейных деталей на рабочем столе устанавливают направляющую линейку. Линейка состоит из двух частей, соединенных скобой, огибающей режущий инструмент (рис. 2). Крепится она винтами, проходящими через прорези в рабочем столе. На линейке часто укрепляют верхние прижимы для обрабатываемых деталей.

На рабочем столе станка для установки и крепления упоров имеются два параллельных продольных паза, имеющих в сечении форму ласточкина хвоста.

Станок оборудован автоматической подачей, с помощью которой деталь подается в специальных шаблонах. Автоматическая подача деталей в шаблонах производится зубчатой звездочкой, расположенной в столе соосно со шпинделем (на рабочем шпинделе) и входящей своими зубцами в выемки шаблона.

Станок снабжен грузовым устройством (см. рис. 1), прижимающим шаблон к зубчатой звездочке. При съеме готовой детали и укладывании заготовки шаблон с деталью отводят от звездочки нажатием на педаль.

Рис. 2. Направляющая линейка фрезерного станка: 1 - ножевой вал, 2 - линейка, 3 - скоба, 4 - обрабатываемая деталь

Фрезерный карусельный станок Ф2К (рис. 3) предназначен для плоского и фигурного фрезерования по копиру. Станок снабжен круглым рабочим столом, вращающимся от индивидуального электродвигателя. Стол оборудован пневматическими прижимами. Обработка деталей производится двумя ножевыми головками, из которых одна служит для черновой обработки детали по контуру, а другая - для чистовой или фасонной.

Рис. 3. Фрезерный карусельный станок Ф2К: 1 - станина, 2 - рабочий стол, 3 - суппорты с ножевыми головками, 4 - пневматические прижимы, 5 - пульт управления

На столе станка устанавливается копир, соответствующий профилю обрабатываемой детали (например задней ножки стула). Копир обкатывается роликом ножевой головки, благодаря чему достигается точная передача контура копира профилю обрабатываемой заготовки.

Режущий инструмент фрезерных станков

Режущий инструмент, применяемый при работе на фрезерных станках, весьма разнообразен.

Его можно классифицировать следующим образом:

1. Фрезы насадные цельные.

2. Фрезы насадные составные.

3. Фрезы насадные сборные со вставными ножами.

4. Фрезы концевые (цельные).

Рис. 4. Обозначение угловой фрезы

Плоские ножи, применяемые для насадных сборных фрез, бывают односторонние или двухсторонние и имеют прямолинейные режущие кромки для плоского фрезерования или криволинейные режущие кромки для выборки профилей.

Преимущества сборных фрез заключаются в простоте, дешевизне и быстроте изготовления резцов, а также возможности сохранения постоянного диаметра окружности резания. Отрицательными качествами являются трудность заточки профильных ножей с подгонкой по шаблону, необходимость балансировки головок и менее выгодные углы резания.

Цельные фрезы по сравнению со сборными имеют ряд преимуществ. Они, как правило, обладают большим числом резцов (четыре, шесть и более), исключают необходимость балансировки, более безопасны, так как не имеют частей, которые могут вылететь из крепления во время работы, обеспечивают большую производительность и легко сменяются.

Основным недостатком цельных фрез является изменение диаметра по мере стачивания. Для заточки насадочных и концевых фрез имеются специальные заточные станки.

Улучшенные конструкции фрез

Безопасная фланцевая ножевая головка с плоскими ножами (рис. 5). Основной особенностью конструкции новой фланцевой ножевой головки в отличие от ранее применявшихся является безопасность ее эксплуатации, так как вылет ножей во время работы исключается. Одновременно обеспечивается возможность регулирования положения режущих кромок ножей во время их установки с высокой степенью точности при минимальной затрате времени.

На шпинделе фланцевая ножевая головка, состоящая из верхнего и нижнего фланцев и двух плоских ножей, крепится гайкой. Между гайкой и верхним фланцем рекомендуется устанавливать прокладочное кольцо. При затягивании гайки не следует применять большое усилие, так как в этом нет необходимости и, кроме того, усилие может привести к искривлению шпинделя станка и ненормальной его работе.

Рис. 5. Безопасная фланцевая ножевая головка с плоскими ножами: 1 - нож, 2 - верхний фланец, 3 - прокладочное кольцо, 4, - гайка, 5 - шпиндель, 6 - стопорный винт, 7 - вилки, 8 - предохранительный винт, 9 - нижний фланец

Верхняя боковая кромка ножей выполнена в виде рейки, зубцы которой входят во впадины между витками предохранительного винта 8, препятствуют вылету их во время работы.

Между зубцами рейки и впадинами винтовой нарезки предохранительного винта необходим небольшой зазор, обеспечивающий зажим ножа в пазу верхнего фланца.

Предохранительные винты удерживаются в отверстиях верхнего фланца с помощью вилок, которые в свою очередь фиксируются в своих гнездах стопорными винтами. Нижней боковой кромкой оба ножа входят в соответствующие пазы нижнего фланца, который предохранительных винтов не имеет. Регулирование положения режущих кромок ножей при их установке достигается вращением предохранительных винтов, имеющих внутренние шестигранные отверстия под торцовый ключ. При регулировании ножи лишь слабо зажимаются между фланцами.

Рис. 6. Безопасная сборная фреза

Режущая кромка ножей всегда должна выступать со стороны глухого конца отверстия для предохранительных винтов в верхнем фланце.

Безопасная сборная фреза (рис. 6) состоит из двух дисков, в которых укреплены профильные резцы, и одного предохранительного кольца с распорной втулкой. Диск диаметром 150 мм имеет центральное отверстие диаметром 30 мм по шпинделю фрезерного станка и два отверстия, расположенных в диаметральной плоскости на равном расстоянии от центра, для разрезной втулки. Втулка имеет паз для хвостовика резца. Резец удерживается во втулке выступом, входящим в выемку хвостовика резца.

Крепление резца с разрезной втулкой в диске производится с помощью винта. Коническая головка винта разжимает разрезную втулку, благодаря чему одновременно закрепляется резец и втулка в отверстии диска.

В зависимости от сложности профиля обрабатываемой детали применяется одно или несколько предохранительных колец с распорными втулками соответствующих размеров и формы.

Фрезы этого типа вполне безопасны, так как вставные резцы защищены дисками и предохранительными кольцами, выполненными по диаметру резания фрезы, что ограничивает толщину снимаемой резцом стружки и исключает обратное отбрасывание обрабатываемого материала. Фрезы эти также экономичны, так как изнашиваются только резцы, остальные же детали служат продолжительное время.

Насадная цельная пазовая фреза (рис. 7) имеет шесть зубьев, из них три зуба подрезающих и три зуба зачищающих. Подрезающие зубья выступают над окружностью резания зачищающих зубьев на 0,2 мм.

Подрезатели делаются с положительным или отрицательным передним углом. Подрезающие зубья такой фрезы формируют боковые поверхности паза с двух сторон.

Работа на фрезерных станках

При фрезеровании прямолинейных кромок деталей различают три случая:

1) фрезерование прямолинейных гладких кромок под линейку;

2) отборка профиля на всю длину детали (сквозное фрезерование) ;

3) отборка профиля на определенной части длины детали (несквозное фрезерование).

Во всех трех случаях фрезерование производится по направляющей линейке. При фрезеровании гладких кромок выходную половину линейки (вторую от станочника) устанавливают в одной плоскости с режущими кромками резцов, а переднюю заглубляют от линии резания на толщину стружки.

Рис. 7. Насадная цельная пазовая фреза

При сквозном фрезеровании, когда часть ширины обрабатываемой кромки не фрезеруют, обе половинки линейки устанавливают в одной плоскости. В этом случае режущие кромки резцов выступают за линейку на глубину фрезерования. В таких случаях к направляющей линейке прикрепляют сплошную планку с прорезью для режущей части инструмента.

При несквозном фрезеровании пользуются двумя упорами. Сначала деталь, уложенную на столе под некоторым углом к направляющей линейке, упирают торцом в передний упор (перед резцами) и прижимают к ней. Затем в таком положении деталь продвигают под резцами до противоположного упора (рис. 8).

Для обеспечения безопасности работы при прямолинейном фрезеровании, особенно при фрезеровании узких деталей, обязательно следует пользоваться верхними и боковыми прижимами.

При массовой работе удобно применять подающие устройства, пристраиваемые к любому фрезерному станку. Подача в этом случае осуществляется валиками или цепью. Аппараты эти применимы только для сквозного фрезерования.

Фрезерование внешних криволинейных кромок деталей производится с (помощью шаблонов (цулаг). Шаблон-цулага служит для прочного закрепления обрабатываемой детали во время фрезерования и обеспечивает точность обработки и соответствие контуру шаблона. Для направления шаблона применяется упорное кольцо (рис. 9), надеваемое на шпиндель станка и вращающееся на нем.

При обработке шаблон с закрепленной деталью продвигается под резцами так, что кромка его все время плотно прижимается к упорному кольцу, что обеспечивает обработку детали точно по шаблону.

Рис. 8. Несквозное профильное фрезерование

Рис. 9. Фрезерование криволинейной кромки по кольцу: 1 - упорное кольцо, 2 - фреза, 3 - щит-шаблон, 4 - обрабатываемая деталь, 5 - продольный упор, 6 - эксцентриковый зажим, 7 - подкладка, 8 - торцовый упор

На рис. 10 в качестве примера приведен шаблон для фрезерования задних ножек стула. Приспособление представляет собой двухстороннюю двухместную копир-цулагу. Каждая из двух обрабатываемых деталей обращена наружу разными кромками. После оправки с одной стороны обеих деталей их меняют местами в цулаге так, чтобы обработанные стороны были обращены внутрь.

Строгание щитов и рамок в размер производят также по шаблону и упорному кольцу вокруг всей рамки или щита, так как при строгании по линейке нельзя получить ни достаточно точных размеров, ни закругленных углов.

Вследствие того, что диаметр фрезы после каждой заточки несколько уменьшается, а вместе с этим уменьшается и глубина фрезерования, пользоваться все время одним и тем же кольцом нельзя: деталь с течением времени получится более широкой. Чтобы этого не получилось, упорное кольцо время от времени надо заменять другим, меньшего диаметра, или подстрагивать кромку шаблона.

Для механизации подачи на фрезерных станках применяется целый ряд приспособлений. Наиболее широкое применение имеют зубчатые звездочки и вальцовые приспособления..

Зубчатая звездочка надевается на рабочий шпиндель вместо упорного кольца. Во#время работы станка звездочка вращается от специального механизма с небольшим числом оборотов в сторону, обратную вращению шпинделя. В рабочей кромке шаблона устраивают выемки, соответствующие размерам и шагу зубьев звездочки. Шаблон, прижатый к зубчатой звездочке, автоматически передвигается навстречу резцам вращающейся фрезы.

Одновальцовое приспособление с горизонтальным расположением вальца над рабочим столом служит не только для подачи деталей на фрезы, но и как дополнительный прижим. Это приспособление служит для подачи прямолинейных деталей. Оно приводится в движение отдельным электродвигателем.

Рис. 10. Шаблон для фрезерования задних ножек стула: 1 - направляющее кольцо, 2 - обрабатываемые детали, 3 - эксцентрики, 4 - прижимная планка, 5 - корпус цулаги, 6 - фрезерная головка

Техника безопасности при работе на фрезерных станках

При работе на фрезерных станках необходимо особенно тщательно соблюдать правила техники безопасности, так как ограждение режущих инструментов затруднено вследствие большого разнообразия обрабатываемых деталей, особенно при криволинейной обработке, а число оборотов шпинделей на современные станках достигает 22 тыс. в минуту. Для ограждения режущего инструмента фрезерных станков служат приспособления, имеющие форму кольца или колокола, решетчатой корзинки или решетчатого колпака (рис. 11).

Рис. 11. Ограждение режущей головки фрезерного станка

Обязательно следует выполнять следующие правила техники безопасности:

1. Вставные ножи, закрепляемые болтами, надо периодически проверять, а болты подтягивать. Не разрешается под ножи подгладывать подкладки. Фрезы и фрезерные головки, работающие -со скоростью резания выше 50 м/сек, следует проверять на специальных установках на разрыв от центробежной силы.

2. Станочник не должен отходить от станка до полной его остановки или тормозить фрезу или ремень бруском, для этой цели устанавливается специальный тормоз.

3. При фрезеровании сложных профилей необходимо применять прижимные приспособления, а при обработке коротких деталей - направляющие колодки.

4. Шпиндельный суппорт должен надежно закрепляться, чтобы не было самопроизвольного его опускания. Шпиндель следует крепить затяжной гайкой, имеющей закругленную форму и лыски для ключа.

Раскрой, распил листовых материлов без сколов

Мы осуществляем распил ЛДСП, ДСП, МДФ, фанеры по минимальной цене, но с высоким качеством. Осуществляем криволинейный и прямолинейный раскрой листовых материалов (ЛДСП, МДФ, фанера, акрил, ПВХ-пластик, оргстекло, алюминиевый композит, HPL-пластик), а так же 3D гравировку и фрезеровку в том числе на дверях и кухонных фасадах. Производим обработку массива древесины, фанеры, пластика, а также древесных плит на фрезерных станках с ЧПУ.

Гарантируем высокое качество и короткий срок изготовления мебельных материалов.

Кромкооблицовка

Одно из направлений нашей деятельности - выполнение кромкооблицовочных работ.

Мы предлагаем нанесение всех видов кромки, представленных на современном рынке:

Кромка ПВХ изготавливается из поливинилхлорида и применяется преимущественно для торцевания изделий из ДСП. Помимо эстетической функции, она обеспечивает защиту от влаги и увеличивает срок службы изделия;

ABS - (акрилонитрил-бутадиен-стирол) представляет собой термопластичный полимер с высокой механической прочностью и устойчивостью к царапинам, термическому воздействию и ударам. Такая кромка актуальна при производстве кухонь, ванных, кухонных столешниц, офисной мебели, при оформлении витрин и других видов интерьера;

В результате нашей работы достигается отличный эстетический эффект, повышается защита от воздействия влаги и увеличивается срок службы мебели.

Сверлильно-присадочные услуги

Присадка мебельных деталей включает в себя сверление глухих и сквозных отверстий в деталях для их сборки в изделие с применением стандартного крепежа, а также сверление или наколку (частичную наметку под винты) монтажных отверстий для установки мебельной фурнитуры и механизмов.

Наша компания производит услугу присадки деталей двух видов:

Типовая присадка сборочных спряжений деталей из ЛДСП или МДФ - по размерно-сборочным эскизам изделий, предоставляемых заказчиком;

Индивидуальная присадка - по разметочным эскизам заказчика на каждую конкретную деталь из ЛДСП или МДФ, с нанесением размеров разметки и обозначения всех требуемых отверстий.

Индивидуальная присадка сборочных и монтажных отверстий производится только при наличии у заказчика эскизов всех присаживаемых деталей, на которых нанесена точная разметка всех отверстий, их обозначение по виду (глухое, сквозное), по диаметру, по глубине сверления. При этом сквозные отверстия выполняются диаметрами 5, 8, 10 мм, глухие отверстия диаметрами 5, 8, 10, 15, 20, 35 мм.

На деталях толщиной менее 16 мм глухие отверстия не выполняются.

Если Вы затрудняетесь в составлении требуемых сборочных и разметочных эскизов присадки, рекомендуем Вам воспользоваться услугой наших технологов-конструкторов, которые в Вашем присутствии разработают нужные эскизы и рассчитают всю необходимую присадку для сборки Вашей мебели.

Приглашаем к сотрудничеству производителей корпусной и кухонной мебели, застройщиков выставочных стендов, рекламные агентства.

Для точного расчета вашего заказа просьба прислать запрос нам на e-mail (

Одним из старейших и популярнейших методов механической обработки является фрезерование металла. Фрезерная обработка заключается в воздействии на заготовку вращающейся многозубчатой фрезой. Фреза двигается в направлении подачи станка, срезая объем материала, подлежащий удалению. Режущий инструмент бывает очень разным, но в общем случае это зубчатое колесо.

Фрезерование металла может быть торцевым, периферийным и фасонным. Торцевое фрезерование предполагает воздействие на материал как в направлении оси вращения фрезы, так и в плоскости вращения. В основном торцевая фрезерная обработка предназначена для обработки больших поверхностей заготовок.

Периферийное фрезерование металла представляет собой резание материала режущими кромками по окружности фрезы. Такой способ подачи режущего инструмента позволяет выбирать сложные пазы, а также осуществлять силовое фрезерование.

Для формирования фасонных профилей на металлической заготовке применяется фасонное фрезерование. Обработка производится с помощью специальных фасонных фрез, контур сечения которых повторяет требуемый профиль.

Для формирования фасонных профилей на металлической заготовке применяется фасонное фрезерование. Обработка производится с помощью специальных фасонных фрез, контур сечения которых повторяет требуемый профиль.

Фрезерная обработка заготовок на нашем предприятии производится при помощи новейшего обрабатывающего центра HAAS VF-8/50. Мы испытываем заслуженную гордость, обладая таким мощным и универсальным оборудованием. Технические характеристики станка делают возможным выполнять невероятные приемы фрезерования. Но главное, ход приводов позволяет обрабатывать заготовки даже очень больших размеров. Выбор материала практически неограничен - от самых мягких до самых труднообрабатываемых металлов.

Являются одним из самых сложных видов металлообработки. В отличие от токарных работ, в процессе которых инструмент перемещается всего лишь по двум осям, фрезерная обработка является многокоординатной: перемещения инструмента происходят по трем, четырем и даже 5 осям. Если точением обрабатываются, как правило, тела вращения, то фрезерование позволяет обрабатывать практически любые поверхности. Принцип фрезеровки начали использовать еще в XVI веке в Европе благодаря Леонардо да Винчи. Именно он изобразил цилиндрический напильник, который вращался вокруг своей оси - данная схема и легла в основу фрезы. Создание станка с вращающимися напильниками осуществили в Китае в 1665 году. Технология фрезерных работ в то время существенно отличалась от современной. Но уже в XIX веке появились качественные прототипы современных фрезерных станков и в ХХ веке технология фрезерных работ приобрела современный вид. Конечно же, эта технология постоянно развивается, однако в основе её лежит все тот же принцип гениального Леонардо.

Появление фрезерных обрабатывающих центров с ЧПУ и современных CAM- программ существенно упростило работу технолога по созданию техпроцессов фрезерных работ. Отпала необходимость «ручного» расчета режимов по формулам и использования большого количества разнообразных таблиц.

Но для правильного выбора предлагаемых программой параметров и создания эффективной управляющей программы для станка с ЧПУ, технологу по-прежнему необходимо иметь глубокое понимание процессов, происходящих при фрезерной обработке. Он должен ясно представлять как изменение параметров резания или схемы обработки отразится на скорости фрезерования и качестве изготавливаемой детали.

Основные понятия.

Фрезерование (фрезеровка) - это способ обработки плоскостей, пазов, фасонных поверхностей, шлицев, а также любых других поверхностей, отличных от тел вращения, позволяющий получить чистоту поверхности 4—6-го и 3—4-го классов точности.

Процесс резания при фрезеровке характеризуется следующими особенностями:

1. Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

2. Периодически повторяющимся процессом резания режущими кромками по циклу - нагрузка с последующей паузой.

3. Периодически повторяющимся процессом врезании зуба в металл, что приводит к ударной нагрузке на режущую кромку, а также при наличии радиуса скругления к определенному периоду скольжения зуба без процесса резания. В схемах фрезеровки, где удельный вес такого явления велик, это ведет к ухудшению условий работы инструмента и вызывает его повышенный износ.

4. Переменностью нагрузки на режущую кромку за одни цикл резания, обусловленной переменной величиной площади срезаемого слоя: у прямозубых фрез переменной является только толщина среза, а у фрез с винтовым зубом - переменными являются и толщина среза и длина контакта режущей кромки с заготовкой.

Схемы фрезеровки.

При работе цилиндрическими, коническими, дисковыми и фасонными фрезами различают следующие схемы фрезерной обработки:

1. Фрезеровка против подачи - встречная фрезеровка (фиг. 1, а), когда движение работающих зубьев фрезы при ее вращении направлено против направления подачи. При фрезеровке по этой схеме зуб работает из-под корки, что облегчает процесс обработки заготовок с упрочненным поверхностным слоем. Вместе с тем резание сопровождается повышенными вибрациями, так как сила резания стремится оторвать заготовку от стола, создавая переменную нагрузку определенной частоты (фиг. 1, б).

2. Фрезеровка по направлению подачи - попутное фрезерование, когда направление движения работающих зубьев совпадает с направлением подачи. При работе по этой схеме зуб сразу подвергается максимальной нагрузке. Однако при обработке заготовки, не имеющей на поверхности твердого поверхностного слоя, эта схема дает повышение стойкости инструмента, чистоты и точности обработки.

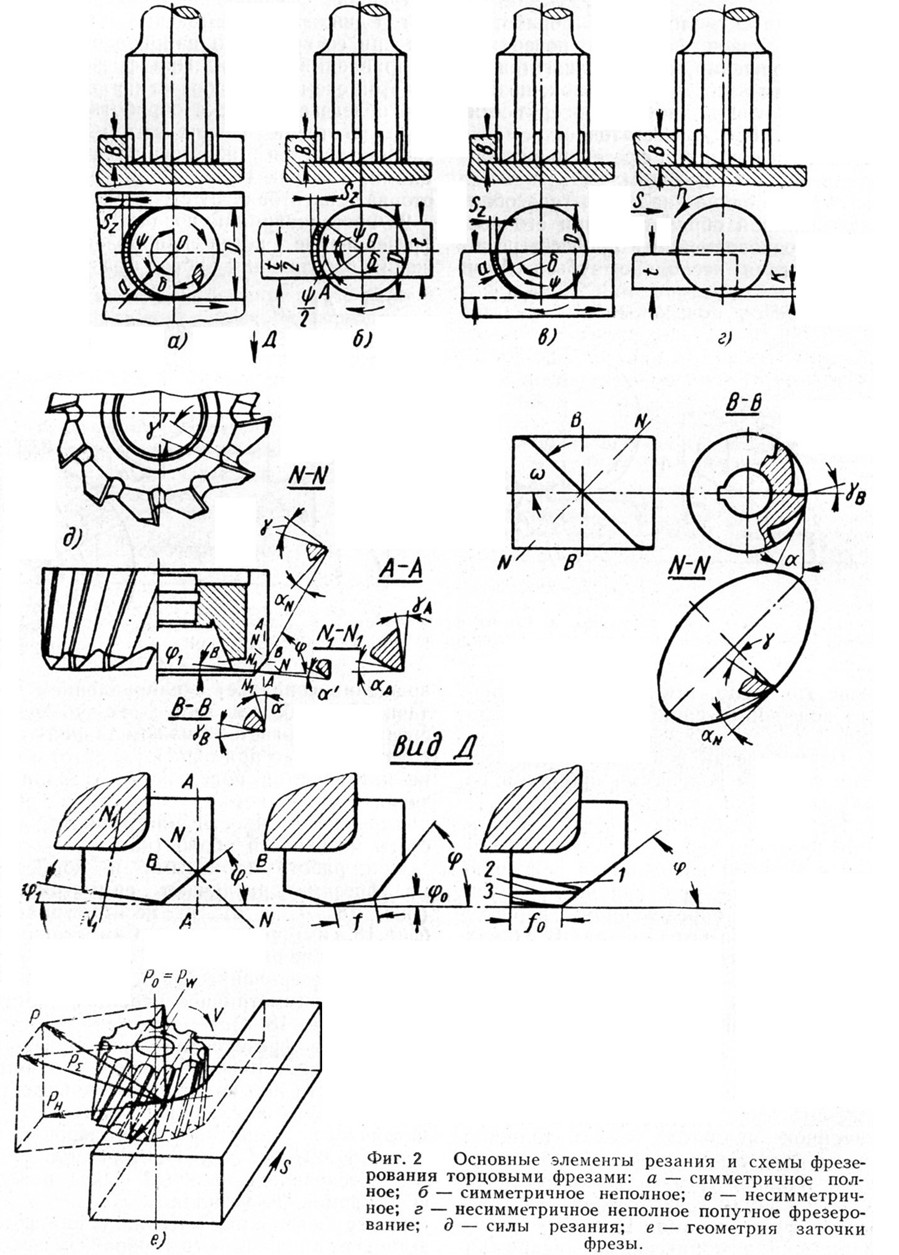

При работе торцовыми и концевыми фрезами необходимо различать симметричную (фиг. 2, а и 6) и несимметричную (фиг. 2, в и г) фрезеровку.

Симметричную фрезеровку разделяют на симметричную полную (фиг. 2, а), когда t = D, и симметричную неполную, когда t < D (фиг. 2, б).

Торцевую фрезеровку жаропрочных и титановых сплавов ведут при наличии высокой жесткости системы по схеме неполного несимметричного попутного фрезерования (фиг. 2. г) при t≤ (0.4 - 0,6) Dи k→ 0. Это обеспечивает плавный выход режущих кромок из металла, уменьшение вибраций, повышение стойкости инструмента и чистоты обработки.

Основные элементы срезаемого слоя при фрезеровании (фиг. 1, 2).

Угол контакта фрезы ψ в град - центральный угол, равный дуге соприкосновения с деталью.

Глубина резания t в мм - величина срезаемого слоя материала, соответствующая длине дуги резания ψ и измеренная в направлении перпендикулярном к обрабатываемой поверхности.

Ширина фрезерования В в мм - ширина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Для цилиндрических фрез эта величина равна величине зоны контакта фрезы с деталью в направлении, параллельном оси фрезы, а для дисковых - равна ширине фрезеруемого паза.

Ширина среза в мм - длина соприкосновения режущей кромки зуба с обрабатываемой деталью. Для цилиндрической прямозубой фрезы b = В, для цилиндрической с винтовым зубом b ≠ В и является переменной величиной.

Толщина среза a в мм - расстояние, измеренное в радиальном направлении, перпендикулярном к поверхности резания, образованное двумя последовательными положениями режущих кромок фрезы. Это величина переменная, максимальное значение которой расположено на угле контакта ψ.

Режимы фрезерования.

Глубина резания t в мм при фрезеровке зависит от припуска на детали, а также от жесткости и мощности станка.

Подача при фрезеровании определяется тремя параметрами:

s

z

мм/зуб - подачей на один зуб, определяющей величину нагрузки каждого зуба фрезы

в процессе резания;

s 0 = s z . z мм/об - подачей на один оборот фрезы;

s m = s 0 . n = s z . z . n мм/мин - минутной подачей, определяющей основное технологическое время.

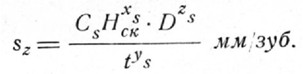

При чистовом фрезеровании, исходя из заданного диаметра фрезы D в мм и глубине резания t в мм, допустимая величина подачи определяется заданной чистотой поверхности:

Значения коэффициентов и показателей степени выбираются из таблиц в зависимости от типа инструмента и свойств материала.

При грубом фрезеровании подача зависит от жесткости и мощности станка и прочности режущей кромки.

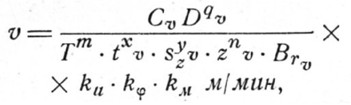

Скорость резания при фрезеровании определяют по формуле:

где T - стойкость фрезы, которая является табличным значением.

Значения коэффициентов также являются табличными значениями и зависят от схемы обработки, типа инструмента и обрабатываемого материала.

Сила резания при фрезеровании R раскладывается на две составляющие (фиг. 1, б):

окружную Р в направлении, касательном к траектории движения режущей кромки, и радиальную Р г, направленную по радиусу. Помимо этого ее можно разложить на горизонтальную Рн и вертикальную составляющие Pw, у фрез с винтовыми зубьями имеется еще осевая составляющая Р0; фреза на оправке устанавливается таким образом, чтобы эта сила действовала на шпиндель.

Окружная составляющая наиболее значительна. Ее величину определяют по формуле:

Значение коэффициента Ср, показателей степени хр ур rpqpявляются табличными.

Величина силы Р зависит от величины переднего угла и скорости резания, вида обрабатываемого материала, величины износа инструмента. Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

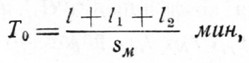

Основное технологическое время Т 0 при цилиндрическом и торцовом фрезеровании с продольной и поперечной подачами определяют по формуле:

где sM — минутная подача в мм/мин;

l - длина фрезерования в мм;

l1 - величина врезания в мм

l2 - величина выхода инструмента в мм.

Рисовая запеканка с яблоками и корицей Вкусная рисовая запеканка с яблоками

Подборка лучших рецептов заготовки рябины (аронии) черноплодной на зиму

Кабачки, тушеные в томатном соусе

Острые кабачки на зиму Кабачки жареные кубиками в томатной пасте

Рецепты блюд спагетти и грибов