Для осуществления рабочего процесса на станках предусматривают устройства для зажима деталей, инструмента, отдельных узлов станка, которые должны обеспечить постоянство положения инструмента и заготовки при обработке

Требования, предъявляемые к механизмам зажима . Механизмы з ажима отличаются большим разнообразием, но независимо от их вида к ним предъявляются следующие требования: надежности (возникающие при обработке силы не должны изменять первоначальное положение детали; силы зажима должны сохраняться в течение процесса обработки); достаточной жесткости, устраняющей возможность возникновения вибраций; точности; универсальности; конструктивной простоты и малых габаритных размеров. Дополнительно к ним предъявляются требования по концентричности зажима симметричных деталей независимо от колебаний размеров заготовки, механизации и автоматизации процесса зажима и т п.

Классификация механизмов зажима (табл. 3.9). При рассмотрении устройств римскими цифрами обозначаются строки таблицы, а арабскими - соответствующий столбец.

По принципу замыкания различают механизмы с геометрическим (жестким) и силовым замыканием.

При геометрическом замыкании (схемы 1) сила зажима создается за счет деформаций передаточного и зажимного звеньев и может существенно измениться, например, в результате изменения относительного положения зажимного механизма и детали (относительный поворот, смятие контактируемых поверхностей и т.п.). Закрепление детали 1 осуществляется при относительном перемещении зажимных элементов 2 (чаще всего посредством винтовых соединений, эксцентриков и т.п.) причем в схемах II - IV требуемая сила зажима зависит от коэффициента трения контактируемых поверхностей. В схеме I сила зажима передается на инструмент 1 через три равнорасположенных штифта 2 при осевом перемещении кольца 3. Закрепление обрабатываемой детали 1 в кулачках 2 и 3 тисков (схема II) производится при вращении винта 4. Зажим втулки 1 в отверстии детали 3 (схема III) осуществляется при радиальном перемещении распорной втулки 2 за счет поворота гайки 4. Фиксация детали У на салазках 3 (схема IV) происходит при осевом перемещении конического пальца 2.

В механизмах с силовым замыканием сила зажима создается внешними устройствами (пружиной, гидравликой и др.), и в этом случае она практически не зависит от колебаний размеров устанавливаемых деталей 1 (схемы 2).

Силовое замыкание резца 1 в резцедержателе 2 (схема I), зажим заготовки 1 в кулачках 2 патрона токарного станка (схема II), фиксация поворотной планшайбы 1 (схема III) упором 2 или салазок I (схема IV) гидроцилиндром 2 производится с помощью пружины, гидравлики или пневматики. Закрепление заготовки (схема II) в трехкулачковом патроне производится при осевом перемещении тяги 3 от пневмоцилиндра (на схеме не показано) за счет взаимодействия ее с клинообразной поверхностью кулачка 4.

По способу передачи силы различают механизмы прямого действия (схемы 3) и рычажные (схемы 4), в которых рабочая сила увеличивается с помощью рычажных или клиновых механизмов. Закрепление инструментальных блоков 1 в державках 2 револьверных головок токарных модулей (схема 3, I) происходит при осевом перемещении цанги 3. Центрирование резцовых блоков 1 производится с помощью муфты с треугольным профилем. Исключение проворота обрабатываемой детали I (схема II) на оправке 2 производится за счет сил трения, возникающих на торце при завертывании гайки 3. Фиксация поворотного стола 1 многоцелевого станка (схема III) в любом угловом положении производится силами трения в многодисковом тормозе 2 (часть дисков установлена на поворотном столе 1, а часть - на неподвижном основании 3) при подводе масла в гидроцилиндр 4. Зажим салазок I на станине 2 (схема IV) производится при подводе масла к эластичным трубкам 3 эллипсообразного сечения, которые под действием давления стремятся приобрести цилиндрическую форму.

Фиксация оправки 1 на шпинделе 2 (схема 4, Г) осуществляется клиньями 3, перемещаемыми винтом 4. Закрепление прутковой заготовки 2 (схема II) с помощью цанги У происходит при вращении гайки 3. Зажим планшайбы 1 (схема III) в любом угловом положении происходит за счет деформации пластин 2 при осевом перемещении гидроцилиндра 3. Увеличение силы зажима деталей типа саней 1 при использовании рычага 2 показано на схеме IV.

По характеру нагружения можно выделить механизмы, при работе которых возникают поперечные силы (схемы 5) и самоустанавливающиеся (схемы б), в которых силы зажима уравновешены. В первом случае возникают деформации закрепленного элемента, что может приводить к его смещению с рабочей позиции (отрицательно сказывается на точности позиционирования узлов и т.п.). В схемах 5 шлифовальный круг 1 (схема I), корпус У (схема II), пиноль У (схема III) и цилиндрические направляющие У (схема IV) закрепляются с помощью винтовых механизмов 2.

В схеме 6, I инструментальная оправка У зажимается в шпинделе 2 осевой силой, передаваемой от цанги 3 к оправке У. Как правило, осевая сила на цанге создается с помощью тарельчатых пружин (на схеме не показаны). Закрепление цилиндрической детали 7 на конической оправке 3 производится с помощью цанги 2 при осевом перемещении оправки 3 (схема II). Фиксация плунжера 1 (схема III) на основании 3 происходит с помощью сильфонной втулки 2 при ее осевой деформации (фланцем 4). Закрепление каретки (схема IV) на цилиндрической направляющей 2 осуществляется хомутом 1, связанным с кареткой.

В зависимости от используемого эффекта можно выделить механизмы зажима, в основе функционирования которых лежит упругость материала (схемы 7), подвижность деталей механизмов зажима (схемы 8) и другие эффекты (схемы 9). При зажиме инструментальной оправки 1 (схема 7,1) в шпинделе 3 используется деформация цанги 2, возникающая при ее осевом перемещении. Закрепление цилиндрической заготовки I диаметром d на токарном станке (схема II) производится за счет деформации мембраны 2 с установленными на ней кулачками 3. При перемещении цапфы 4 в направлении стрелки и деформировании мембраны происходит разжим заготовки, а при освобождении цапфы - ее закрепление с силой, зависящей от жесткости мембраны. Зажим цилиндрических деталей (схема III), например шпинделя 2, может осуществляться при подаче масла в кольцеобразную камеру и деформации тонкостенной втулки I. Аналогичная схема реализована в узлах поступательного перемещения (схема IV), где используется упругость резиновой манжеты 1, во внутреннюю полость которой подается под давлением масло.

В схеме 8,1 цилиндрическая оправка 1 или подобная ей деталь фиксируется при повороте эксцентрика 2. Закрепление детали I в самоцентрирующем трехкулачковом патроне показано на схеме II. Деталь 1 устанавливается в центрах, а зажим осуществляется тремя эксцентрично поставленными сегментами 2, имеющими насеченную рабочую поверхность. При увеличении момента вращения происходит автоматическое увеличение силы закрепления. На схеме III показан механизм зажима шпинделя 1 с помощью гидроцилиндров 2 и 3 и фрикционного диска 4. Закрепление сменных кулачков I в токарном патроне 2 показано на схеме IV. Кулачок 1 базируется муфтой с треугольным профилем 3 и фиксируется с помощью тяги 4 при перемещении замка 5.

В схеме 9,1 для зажима оправки 1 используется вакуум, образованный в рабочих полостях. Значение силы может регулироваться пружиной 2. Для закрепления деталей при плоском шлифовании часто применяют электромагнит или зажимные плиты, или плиты на постоянных магнитах. В схеме II показаны магнитные плиты с кольцевым расположением полюсов. Полюсная плита с помощью немагнитного материала делится на северный и южный полюсы и служит для создания поля между магнитом и деталью. В схеме III для зажима шпинделя 1, установленного на гидростатических подшипниках, используется осевой подшипник 2, в один из карманов 3 которого прекращается подача смазочного материала. Зажим осуществляется за счет давления масла в противоположном кармане.

На схеме IV показан способ закрепления подвижного узла 1 с помощью тонкой ленты 2, установленной в основании. С помощью электромагнита 3 производится фиксация узла в требуемом положении без какого-либо воздействия механизма зажима на положение подвижного узла (вследствие малой жесткости ленты 2 в поперечном направлении). Благодаря этому исключается влияние механизма зажима на точность позиционирования.

По виду привода различают зажимные устройства с механическим (схемы 10), пружинным (схемы 11), гидравлическим или пневматическим (схемы 12) и электромеханическим (схемы 13) приводами. Фиксирование оправки 1 (схема 10, I) производится равномерно расположенными винтами 2 со сферическим наконечником. Деталь 1 (схема II) закрепляется через рычажную систему при осевом перемещении тяги 2. Закрепление колонны 1 радиально-сверлильного станка (схема III) производится стержнем 2 при вращении винта 3. Зажим резцедержки 1 (схема IV) токарно-карусельного станка на ползуне 3 осуществляется хомутом 4 с конусообразными поверхностями. Резцедержка центрируется на ползуне кулачковой муфтой 2 с треугольным профилем.

Весьма часто для осуществления зажима используют пружины (схемы 11). Сменная часть 1 (схема I) инструментального блока закрепляется на державке 2 резцовой головки токарного станка при осевом перемещении штанги 3 (под действием пружины). При этом тяга 3 своей конической частью воздействует через наклонные штифты 4 на коническую канавку сменной части блока. Зажим заготовок 1 (схемы 11,11 Vi 12, II) производится через рычаг 3 с помощью гидроцилиндра 2, сила в котором развивается либо пружиной (схема 11, II), либо давлением масла (схема 12, II). Закрепление планшайбы 1 (схема 11, III) осуществляется за счет деформации пружиной 2 механизма камертонного типа.

Зажим поперечины 1 токарно-карусельного станка с помощью пружины и клинового механизма показан на схеме 11, IV. Сила пружины передается через клин 2 на тягу 3 и рычаг 4.

Закрепление деталей с помощью гидравлики (пневматики) показано на схемах 12. Оправка 1 (схема I) фиксируется в шпинделе 2 при подаче масла в замкнутую цилиндрическую полость. Фиксация пиноли 1 задней бабки (схема III) при ее упоре в деталь 3 осуществляется за счет деформации в радиальном направлении ослабленных участков 2 пиноли. Зажим детали 1 (или спутника) производится с помощью гидроцилиндра 2 и поворотного рычага 3 (схема IV).

Электромеханические приводы механизмов зажима (схемы 13) развивают большие силы и поэтому имеют повышенные размеры. Они включают двигатель М и исполнительный механизм, выполненный, как правило, в виде передачи винт-гайка. В схеме / закрепление инструмента на фрезерном станке осуществляется при осевом перемещении тяги 1, движение на которую передается от двигателя М через планетарный редуктор 2 и гайку 3. На схеме II осевое перемещение тяги 1 кулачкового патрона для зажима заготовки производится через червячную и винтовую передачи. На схеме III вал 1 фиксируется от вращения электромагнитной муфтой 3, связанной с корпусом 2.

Электромеханический зажим поперечины 1 (схема IV) токарно-карусельных станков развивает исключительно большие силы благодаря большому передаточному отношению от двигателя М до зажимаемого элемента.

На рис. 3.70 показаны разновидности механизмов зажима инструмента, установленного по оси шпинделя в станках различных типов. На рис. 3.70, а закрепление оправки 1 в коническом отверстии шпинделя 2 производится от пакета тарельчатых пружин 4. Один конец пружин упирается в торец шпинделя, а другой связан с тягой 5 (не показано). Тяга 5 воздействует через цангу 3 на хвостовик оправки, осуществляя закрепление инструмента. Разжим производится от гидроцилиндра (не показан), перемещающего тягу 5 с цангой вперед, в результате чего освобождается конический хвостовик оправки. Аналогичную схему имеет большинство механизмов зажима.

В конструкции, показанной на рис. 3.70, б, зажимная втулка 2, связанная с подпружиненной тягой 4, передает силу на оправку 1 через шарики 3. На рис. 3.70, в оправка 1 взаимодействует через шарики 2 непосредственно с тягой 3. В цанговом механизме зажима (рис. 3.70, г) сила от тяги 6, лепестков 3 и 7 цанги передается на оправку 1 через ввернутый в нее хвостовик 2. Раскрытие цанги (верхнее положение) происходит за счет взаимодействия втулки 5 с торцом лепестков 3 и 7, а также под действием пружины 4.

В рассмотренных механизмах из-за неисправностей в механизме зажима (поломки пружины) или специфических условий резания, не исключающих «подхвата» инструмента (например, из-за неконтролируемого роста силы резания), возможно его осевое перемещение и поломка. Кроме того, для обеспечения большой силы зажима требуется последовательная установка тарельчатых пружин, в результате чего из-за трения торцов пружин теряется значительная часть силы.

На рис. 3.71 показан механизм зажима, в котором исключены отмеченные выше недостатки. Здесь сравнительно небольшая сила от пружины 1 передается через конические поверхности втулок 2,3,5 и шарик 4 на шток 6 (нижняя часть). Выбором углов наклона конических поверхностей (например, α ≈ 12°) можно обеспечить соответствующее увеличение силы пружины при ее передаче на шток 6 (в 5 - 6 раз). Вместе с тем при возникновении осевой силы F на «вытяжку», вследствие того что угол а выбран близким к углу трения, коэффициент передачи силы от штока 6 к пружине 1 дополнительно увеличивается в 10 раз и более. Таким образом механизм образует замок, и перемещение инструмента в осевом направлении практически невозможно под любым воздействием.

В трехкулачковых патронах токарных станков с различными механизмами привода кулачков принцип качающегося рычага используется на рис. 3.72, а. Гильза 1, привернутая к тяговой штанге (не показана), взаимодействует с качающимися рычагами 2, оси которых установлены в корпусе патрона. Короткие плечи рычагов, входящие в пазы основания кулачков 3, передвигают их в радиальном направлении. Винтами 4 зажимные кулачки (не показаны) закрепляются на подвижных кулачках. В корпусе клинореечного патрона расположены три пары реек 4 и 5 соответственно с небольшим и большим углом наклона зубьев, зацепляющихся с зубьями кулачков 3 (рис. 3.72, б). Рейки 4 соединены с втулкой 2 и служат для зажима - разжима зaгоотовки. Рейки 5 соединены с втулкой 1 и предназначены для изменения положения зажимных кулачков при переходе на другой диаметр обработки. Для этого рейки 4 выходят из зацепления с кулачками, а рейки 5 сцепляются с ними, благодаря чему возможно перемещение кулачков. Обе втулки 1 и 2 приводятся в движение гидроцилиндрами.

Патрон, показанный на рис. 3.72, в, обеспечивает центрирование заготовки кулачками (при патронной обработке), а также самоустановку кулачков по заготовке (при обработке в центрах). Центр в патроне выполнен плавающим: при определенной силе поджима заготовки пинолью задней бабки тарельчатые пружины сжимаются и центр утапливается. Привод основания кулачка 2 производится клиновым механизмом при перемещении втулки 1, связанной тягой с гидроцилиндром (на схеме не показаны). В патроне с реечным приводом кулачков привод кулачков осуществляется от гидромотора (рис. 3.72, г), установленного на заднем конце шпинделя (на схеме не показано). Ротор 1 гидромотора (схема II) связан с втулкой 2 (схема I) и с зубчатым колесом 3. При повороте гидромотора вправо (на угол φ р) клинья 4 с косозубыми рейками входя г в зацепление с нарезкой на сменных кулачках 5, вызывая их радиальное перемещение и зажим заготовки. При повороте ротора гидромотора в левую сторону (на угол φ см) клинья рейки выводятся из зацепления с косозубой нарезкой на кулачках, освобождая их. После этого кулачки могут переустанавливаться вручную на заданный диаметр.

В гидроцилиндре зажима деталей (привод кулачков) токарных станков гидроцилиндр 3 (рис. 3.73), передающий силу на тягу I привода кулачков, установлен на шкиве 2 привода вращения шпинделя. Для уменьшения дисбаланса предусмотрены грузики 4. Подача масла в гидроцилиндр производится через золотник 5.

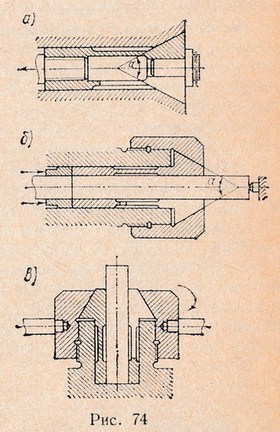

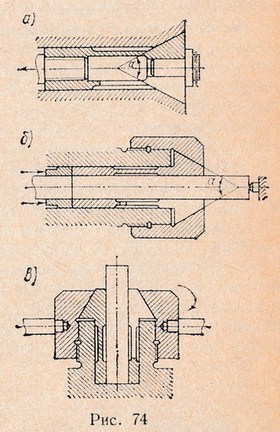

В трехкулачковом патроне для закрепления коленчатых валов коленчатый вал 1 устанавливается в центрах 6 и зажимается кулачками 2 с помощью клинового механизма 3 при осевом перемещении поршней 4, связанных с втулкой 5 (рис. 3.74). Закрепление и открепление производится гидроцилиндром (не показан).

Самоустанавливающийся зажим прямого действия позволяет избежать поперечных нагрузок на узел I за счет податливых лепестков 2 и 3 в направлении зажима (рис. 3.75, а). Зажим, показанный на рис 3.75, б, позволяет на закрепляемом узле 3 существенно увеличить силу, развиваемую тарельчатыми пружинами 1 механизма за счет рычага 2.

Зажимные элементы - это механизмы, непосредственно используемые для закрепления заготовок, или промежуточные звенья более сложных зажимных систем.

Наиболее простым видом универсальных зажимов являются , которые приводят в действие насаженными на них ключами, рукоятками или маховичками.

Чтобы предотвратить перемещение зажимаемой заготовки и образование на ней вмятин от винта, а также уменьшить изгиб винта при нажиме на поверхность, не перпендикулярную его оси, на концы винтов помещают качающиеся башмаки (рис.68, α).

Комбинации винтовых устройств с рычагами или клиньями называются комбинированными зажимам и, разновидностью которых являются винтовые прихваты (рис. 68, б), Устройство прихватов позволяет отодвигать или поворачивать их, чтобы можно было удобнее устанавливать обрабатываемую заготовку в приспособлении.

На рис. 69 показаны некоторые конструкции быстродействующих зажимов . Для небольших зажимных сил применяют штыковое (рис. 69, α), а для значительных сил - плунжерное устройство (рис. 69, б). Эти устройства позволяют отводить зажимающий элемент на большое расстояние от заготовки; закрепление происходит в результате поворота стержня на некоторый угол. Пример зажима с откидным упором показан на рис. 69, в. Ослабив гайку-рукоятку 2, отводят упор 3, вращая его вокруг оси. После этого зажимающий стержень 1 отводят вправо на расстояние h. На рис. 69, г приведена схема быстродействующего устройства рычажного типа. При повороте рукоятки 4 штифт 5 скользит по планке 6 с косым срезом, а штифт 2 - по заготовке 1, прижимая ее к упорам, расположенным внизу. Сферическая шайба 3 служит шарниром.

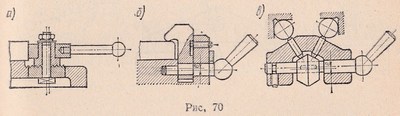

Большие затраты времени и значительные силы, требующиеся для закрепления обрабатываемых заготовок, ограничивают область применения винтовых зажимов и в большинстве случаев делают предпочтительными быстродействующие эксцентриковые зажимы . На рис. 70 изображены дисковый (α), цилиндрический с Г-образным прихватом (б) и конический плавающий (в) зажимы.

Эксцентрики бывают круглые, эвольвентные и спиральные (по спирали Архимеда). В зажимных устройствах применяются две разновидности эксцентриков: круглые и криволинейные.

Круглые эксцентрики (рис. 71) представляют собой диск или валик с осью вращения, смещенной на размер эксцентриситета е; условие самоторможения обеспечивается при соотношении D/е≥ 4.

Достоинство круглых эксцентриков заключается в простоте их изготовления; основной недостаток - непостоянство угла подъема α и сил зажима Q. Криволинейные эксцентрики , рабочий профиль которых выполняется по эвольвенте или спирали Архимеда, имеют постоянный угол подъема α, а, следовательно, обеспечивают постоянство силы Q, при зажиме любой точки профиля.

Клиновой механизм применяют как промежуточное звено в сложных зажимных системах. Он прост в изготовлении, легко размещается в приспособлении, позволяет увеличивать и изменять направление передаваемой силы. При определенных углах клиновой механизм обладает свойствами самоторможения. Для односкосного клина (рис. 72, а) при передаче сил под прямым углом может быть принята следующая зависимость (при ϕ1 = ϕ2 = ϕ3 = ϕ где ϕ1…ϕ3 -углы трения):

P = Qtg (α ± 2ϕ),

где Р - осевая сила; Q - сила зажима. Самоторможение будет иметь место при α <ϕ1 + ϕ2.

Для двухскосного клина (рис. 72, б) при передаче сил под углом β>90 зависимость между Р и Q при постоянном угле трения (ϕ1 = ϕ2 = ϕ3 = ϕ) выражается следующей формулой:

P = Qsin(α + 2ϕ)/cos (90° + α — β + 2ϕ).

Рычажные зажимы применяют в сочетании с другими элементарными зажимами, образуя более сложные зажимные системы. С помощью рычага можно изменять величину и направление передаваемой силы, а также осуществлять одновременное и равномерное закрепление заготовки в двух местах. На рис. 73 приведены схемы действия сил в одноплечих и двуплечих прямых и изогнутых зажимах. Уравнения равновесия для этих рычажных механизмов имеют следующий вид; для одноплечего зажима (рис. 73, α):

прямого двуплечего зажима (рис. 73, б):

изогнутого зажима (для l1 где р - угол трения; ƒ - коэффициент трения. В качестве установочных элементов для наружных или внутренних поверхностей тел вращения применяют центрирующие зажимные элементы: цанги, разжимные оправки, зажимные втулки с гидропластом, а также мембранные патроны. Угол конуса сжимающей втулки делают на 1° меньше или больше угла конуса цанги. Цанги обеспечивают эксцентричность установки (биение) не более 0,02…0,05 мм. Базовую поверхность заготовки следует обрабатывать по 9…7-му квалитетам точности. Разжимные оправки

различных конструкций (включая конструкции с применением гидропласта) относятся к установочно-зажимным приспособлениям. Мембранные патроны

используют для точного центрирования заготовок по наружной или внутренней цилиндрической поверхности. Патрон (рис. 75) состоит из круглой, привертываемой к планшайбе станка мембраны 1 в форме пластины с симметрично расположенными выступами-кулачками 2, количество которых выбирают в пределах 6…12. Внутри шпинделя проходит шток 4 пневмоцилиндра. При включении пневматики мембрана прогибается, раздвигая кулачки. При отходе штока назад мембрана, стремясь вернуться в исходное положение, сжимает своими кулачками заготовку 3. Реечно-рычажный зажим

(рис. 76) состоит из рейки 3, зубчатого колеса 5, сидящего на валу 4, и рычага рукоятки 6. Вращая рукоятку против часовой стрелки, опускают рейку и прихватом 2 закрепляют обрабатываемую заготовку 1. Зажимная сила Q зависит от значения силы Р, приложенной к рукоятке. Устройство снабжается замком, который, заклинивая систему, предупреждает обратный поворот колеса. Наиболее распространены следующие виды замков. Роликовый замок

(рис. 77, а) состоит из поводкового кольца 3 с вырезом для ролика 1, соприкасающегося со срезанной плоскостью валика. 2 зубчатого колеса. Поводковое кольцо 3 скреплено с рукояткой зажимного устройства. Вращая рукоятку по стрелке, передают вращение на вал зубчатого колеса через ролик 1*. Ролик заклинивается между поверхностью расточки корпуса 4 и срезанной плоскостью валика 2 и препятствует обратному вращению. Роликовый замок с прямой передачей

момента от поводка на валик показан на рис. 77, б. Вращение от рукоятки через поводок передается непосредственно на вал 6 колеса. Ролик 3 через штифт 4 поджат слабой пружиной 5. Так как зазоры в местах касания ролика с кольцом 1 и валом 6 при этом выбирают, система мгновенно заклинивается при снятии силы с рукоятки 2. Поворотом рукоятки в обратную сторону ролик расклинивается и вращает вал по часовой стрелке. Конический замок

(рис. 77, в) имеет коническую втулку 1 и вал с конусом 3 и рукояткой 4. Спиральные зубья на средней шейке вала находятся в зацеплении с рейкой 5. Последняя связана с исполнительным зажимающим механизмом. При угле наклона зубьев 45° осевая сила на валу 2 равна (без учета трения) зажимной силе. * Замки этого типа выполняют с тремя роликами, расположенными под углом 120°. Комбинированные зажимные устройства

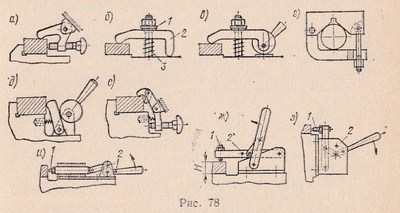

представляют собой сочетание элементарных зажимов различного типа. Их применяют для увеличения зажимной силы и уменьшения габаритов приспособления, а также для создания наибольших удобств управления. Комбинированные зажимные устройства могут также обеспечивать одновременное крепление заготовки в нескольких местах. Виды комбинированных зажимов приведены на рис. 78. Сочетание изогнутого рычага и винта (рис. 78, а) позволяет одновременно закреплять заготовку в двух местах, равномерно повышая зажимные силы до заданного значения. Обычный поворотный прихват (рис, 78, б) представляет собой сочетание рычажного и винтового зажимов.

Ось качания рычага 2 совмещена с центром сферической поверхности шайбы 1, которая разгружает шпильку 3 от изгибающих усилий, Показанный на рис, 78, в прихват с эксцентриком является примером быстродействующего комбинированного зажима. При определенном соотношении плеч рычага можно увеличить зажимную силу или ход зажимающего конца рычага. На рис. 78, г показано устройство для закрепления в призме цилиндрической заготовки посредством накидного рычага, а на рис. 78, д - схема быстродействующего комбинированного зажима (рычаг и эксцентрик), обеспечивающего боковое и вертикальное прижатие заготовки к опорам приспособления, так как сила зажима приложена под углом. Аналогичное условие обеспечивается устройством, изображенным на рис. 78, е.

Шарнирно-рычажные зажимы (рис. 78, ж, з, и) являются примерами быстродействующих зажимных устройств, приводимых в действие поворотом рукоятки. Для предотвращения самооткрепления рукоятку переводят через мертвое положение до упора 2. Сила зажима зависит от деформации системы и ее жесткости. Желаемую деформацию системы устанавливают регулировкой нажимного винта 1. Однако наличие допуска на размер Н (рис. 78, ж) не обеспечивает постоянства зажимной силы для всех заготовок данной партии. Комбинированные зажимные устройства приводятся в действие вручную или от силовых узлов. Зажимные механизмы для многоместных приспособлений

должны обеспечивать одинаковую силу зажима на всех позициях. Простейшим многоместным приспособлением является оправка, на которую устанавливают пакет заготовок «кольца, диски), закрепляемых по торцевым плоскостям одной гайкой (последовательная схема передачи зажимной силы). На рис. 79, α показан пример зажимного устройства, работающего по принципу параллельного распределения зажимной силы. Если необходимо обеспечить концентричность базовой и обрабатываемой поверхностей и предотвратить деформирование обрабатываемой заготовки, применяют упругие зажимные устройства, где зажимное усилие посредством заполнителя или другого промежуточного тела равномерно передается на зажимный элемент приспособления в пределах упругих деформаций). В качестве промежуточного тела применяют обычные пружины, резину или гидропласт. Зажимное устройство параллельного действия с использованием гидропласта показано на рис. 79, б. На рис. 79, в приведено устройство смешанного (параллельно-последовательного) действия. На станках непрерывного действия (барабанно-фрезерные, специальные многошпиндельные сверлильные)

заготовки устанавливают и снимают, не прерывая движения подачи. Если вспомогательное время перекрывается машинным, то для закрепления заготовок можно применять зажимные устройства различных типов. В целях механизации производственных процессов целесообразно использовать зажимные устройства автоматизированного типа

(непрерывного действия), приводимые в действие механизмом подачи станка. На рис. 80, α приведена схема устройства с гибким замкнутым элементом 1 (трос, цепь) для закрепления цилиндрических заготовок 2 на барабанно-фрезерном станке при обработке торцевых поверхностей, а на рис. 80, 6 - схема устройства для закрепления заготовок поршней на многошпиндельном горизонтально-сверлильном станке. В обоих устройствах операторы только устанавливают и снимают заготовку, а закрепление заготовки происходит автоматически. Эффективным зажимным устройством для удержания заготовок из тонколистового материала при их чистовой обработке или отделке является вакуумный прижим. Сила зажима определяется по формуле:

где А - активная площадь полости устройства, ограниченной уплотнением; р= 10 5 Па - разность атмосферного давления и давления в полости устройства, из которого удаляется воздух. Электромагнитные зажимные устройства

применяются для закрепления обрабатываемых заготовок из стали и чугуна с плоской базовой поверхностью. Зажимные устройства обычно выполняют в виде плит и патронов, при конструировании которых в качестве исходных данных принимают размеры и конфигурацию обрабатываемой заготовки в плане, ее толщину, материал и необходимую удерживающую силу. Удерживающая сила электромагнитного устройства в значительной степени зависит от толщины обрабатываемой детали; при малых толщинах не весь магнитный поток проходит через поперечное сечение детали, и часть линий магнитного потока рассеивается в окружающее пространство. Детали, обрабатываемые на электромагнитных плитах или патронах, приобретают остаточные магнитные свойства - их размагничивают, пропуская их через соленоид, питаемый переменным током. Для сокращения времени на установку, выверку и зажим деталей целесообразно применять специальные (сконструированные для обработки данной детали) зажимные приспособления. Особенно целесообразно применять специальные приспособления при изготовлении больших партий одинаковых деталей.

Так как приспособления должны быстро и надежно закреплять заготовку, то предпочтительнее применять такие зажимы, когда одновременно достигается зажатие одной заготовки в нескольких местах. Ha рис. 74 показано зажимное приспособление для корпусной детали, в котором зажим производится одновременно двумя прихватами 1

и 6

с двух сторон детали при помощи завертывания одной гайки 5

. При завертывании гайки 5

штырь 4

, имеющий двойной скос в плашке 7

, через тягу 8

воздействует на скос плашки 9

и прижимает гайкой 2

прихват 1

, сидящий на штыре 3

. Направление действия зажимного усилия показано стрелками. При отвертывании гайки 5

пружины, подложенные под прихватами 1

и б

, поднимают их, освобождая деталь. Одноместные зажимные приспособления применяют для крупных деталей, тогда как для небольших деталей более целесообразно применять приспособления, в которых одновременно можно устанавливать и зажимать несколько заготовок. Такие приспособления называются многоместными. Закрепление одним зажимом нескольких заготовок дает сокращение времени на закрепление и применяется при работе на многоместных приспособлениях.

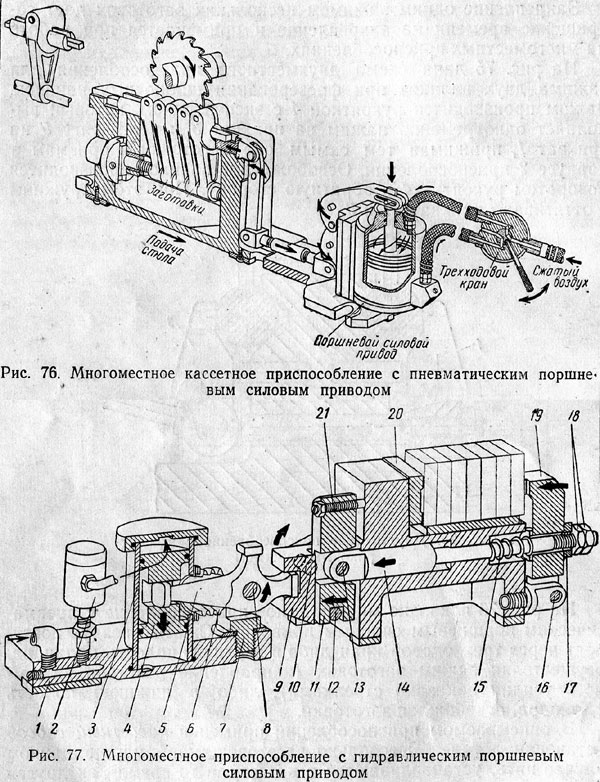

На рис. 76 показано многоместное приспособление с пневматическим поршневым силовым приводом. Сжатый воздух поступает через трехходовой кран либо в верхнюю полость цилиндра, осуществляя зажим заготовок (направление действия зажимного усилия показано стрелками), либо в нижнюю полость цилиндра, освобождая заготовки. В описываемом приспособлении применен кассетный способ установки деталей. Несколько заготовок, например, в данном случае пять, устанавливаются в кассету, в то время как другая партия таких же заготовок уже обрабатывается в кассете. После окончания обработки первая кассета с профрезерованными деталями вынимается из приспособления и вместо нее

туда устанавливается другая кассета с заготовками. Кассетный способ позволяет сократить время на установку заготовок.

При выборе типа зажимных приспособлений следует руководствоваться следующими правилами.

При фрезеровании против подачи и левом вращении цилиндрической фрезы

усилие зажима должно быть направлено, как показано на рис. 78, а, а при правом вращении - как на рис. 78, б.

1. Какие приспособления применяют при закреплении заготовок непосредственно на столе станка?

Цанги

представляют собой разрезные пружинящие гильзы, конструктивные разновидности которых показаны на рис. 74 (α - с натяжной трубкой; 6 - с распорной трубкой; в - вертикального типа). Их выполняют из высокоуглеродистых сталей, например, У10А, и термически обрабатывают до твердости НRС 58…62 в зажимной и до твердости НRС 40…44 в хвостовых частях. Угол конуса цанги α = 30…40°. При меньших углах возможно заклинивание цанги.

Цанги

представляют собой разрезные пружинящие гильзы, конструктивные разновидности которых показаны на рис. 74 (α - с натяжной трубкой; 6 - с распорной трубкой; в - вертикального типа). Их выполняют из высокоуглеродистых сталей, например, У10А, и термически обрабатывают до твердости НRС 58…62 в зажимной и до твердости НRС 40…44 в хвостовых частях. Угол конуса цанги α = 30…40°. При меньших углах возможно заклинивание цанги.

Эксцентриковый замок

(рис. 77, г) состоит из вала 2 колеса, на котором заклинен эксцентрик 3. Вал приводится во вращение кольцом 1, скрепленным с рукояткой замка; кольцо вращается в расточке корпуса 4, ось которой смещена от оси вала на расстояние е. При обратном вращении рукоятки передача на вал происходит через штифт 5. В процессе закрепления кольцо 1 заклинивается между эксцентриком и корпусом.

Эксцентриковый замок

(рис. 77, г) состоит из вала 2 колеса, на котором заклинен эксцентрик 3. Вал приводится во вращение кольцом 1, скрепленным с рукояткой замка; кольцо вращается в расточке корпуса 4, ось которой смещена от оси вала на расстояние е. При обратном вращении рукоятки передача на вал происходит через штифт 5. В процессе закрепления кольцо 1 заклинивается между эксцентриком и корпусом.

Специальные зажимные приспособления могут иметь винтовой, эксцентриковый, пневматический, гидравлический или пневмогидравлический зажим.Схема одноместного приспособления

Многоместные приспособления

На рис. 75 дана схема двухместного приспособления для зажима двух валиков при фрезеровании шпоночных канавок. Зажим производится рукояткой 4

с эксцентриком, который выполняет одновременно нажим на прихват 3

и через тягу 5

на прихват 1

, прижимая тем самым обе заготовки к призмам в корпусе 2

приспособления. Освобождение валиков производится поворотом рукоятки 4

в обратную сторону. При этом пружины 6

оттягивают прихваты 1

и 3

.

На рис. 77 приведена конструкция многоместного зажимного приспособления с гидравлическим приводом.

Основание 1

привода закрепляется на столе станка. В цилиндре 3

перемещается поршень 4

, в пазу которого установлен рычаг 5

, поворачивающийся вокруг оси 8

, неподвижно закрепленной в проушине 7

. Отношение плеч рычага 5 составляет 3: 1. При давлении масла 50 кГ/см 2

и диаметре поршня 55 мм

усилие на коротком конце плеча рычага 5

достигает 2800 кГ

. Для защиты от стружки на рычаг надет матерчатый кожух 6.

Масло поступает через трехходовой кран управления в клапан 2

и дальше в верхнюю полость цилиндра 3

. Масло из противоположной полости цилиндра через отверстие в основании 1

поступает в трехходовой кран и далее на слив.

При повороте рукоятки трехходового крана в положение зажима масло под давлением воздействует на поршень 4

, передавая усилие зажима через рычаг 5

вильчатому рычагу 9

зажимного приспособления, который поворачивается на двух полуосях 10

. Палец 12

, запрессованный в рычаге 9, поворачивает рычаг 11

относительно точки касания винта 21

с корпусом приспособления. При этом ось 13

рычага перемещает тягу 14

влево и через сферическую шайбу 17

и гайки 18

передает усилие зажима прихвату 19

, поворачивающемуся вокруг оси 16

и прижимающему обрабатываемые заготовки к неподвижной губке 20

. Регулирование зажимного размера осуществляется гайками 18

и винтом 21

.

При повороте рукоятки трехходового крана в положение разжима рычаг 11

повернется в обратном направлении, перемещая тягу 14

вправо. При этом пружина 15

отводит прихват 19

от заготовок.

В последнее время находят применение пневмогидравлические зажимные приспособления, в которых поступающий из заводской сети сжатый воздух с давлением 4-6 кГ/см 2

давит на поршень гидравлического цилиндра, создавая в системе давление масла порядка 40-80 кГ/см 2

. Масло с таким давлением при помощи зажимных устройств осуществляет закрепление заготовок с большим усилием.

Увеличение давления рабочей жидкости позволяет при том же усилии зажима уменьшать размеры привода тисков.Правила выбора зажимных приспособлений

Зажимы должны быть простыми, быстродействующими и легко доступными для приведения их в действие, достаточно жесткими и не ослабляться самопроизвольно под действием фрезы, от вибраций станка или под действием случайных причин, не должны деформировать поверхность заготовки и вызывать ее пружинение. Зажимному усилию в зажимах противопоставляется опора, и оно по возможности должно быть направлено так, чтобы способствовать прижатию заготовки к опорным поверхностям во время обработки. Для этого зажимные

приспособления следует устанавливать на столе станка так, чтобы усилие резания, возникающее в процессе фрезерования, воспринималось неподвижными частями приспособления, например неподвижной губкой тисков.

На рис. 78 даны схемы установки зажимного приспособления.![]()

При фрезеровании торцовой фрезой

в зависимости от направления подачи следует направлять усилие зажима, как показано на рис. 78, в или рис. 78, г.

При таком расположении приспособления зажимному усилию противопоставлена жесткая опора и усилие резания способствует прижатию заготовки к опорной поверхности во время обработки.КОНТРОЛЬНЫЕ ВОПРОСЫ

2. Что такое угловая плита (угольник) и когда ее применяют?

3. Для закрепления каких заготовок применяют призмы?

Паланицы (паляницы) - картофельные лепешки - рецепт от бабы Оси

Малоизвестные способы улучшить память и работу мозга Как улучшить работу мозга в пожилом возрасте

Оливье с языком: рецепты

Овощной суп с сосисками в мультиварке

Китайские пельмени: виды и рецепты