(534.5 kb.)

Доступные файлы (1):

| 1.doc | 535kb. | 16.11.2011 08:22 |

1.doc

Электр. Версия черчение в Компас: Коренчук Иван

Основные принципы разработки управляющих программ

для оборудования с ЧПУ

Общие принципы построения программ

Под ЧПУ оборудования понимают управление при помощи программ, заданных в алфавитно-числовом коде.

При обработке на станках с ЧПУ инструмент перемещается по задаваемым в программе траекториям.

При этом, например, для токарных станков программируется перемещение вершины резца, а для фрезерных – перемещение оси фрезы.

Ось фрезы перемещается по эквидистанте, т. е. линии или поверхности, отстоящей от обрабатываемой поверхности на постоянную величину, равную радиусу фрезы.

требуемый контур детали;

эквидистанта;

фреза.

Программируются две подачи. На обрабатываемом контуре выделяются опорные точки, которые представляют собой те точки контура, в которых он изменяет свой характер (точки 4, 5, 6, 7).

ЭВМ, встроенная в систему ЧПУ производит аппроксимацию перемещений рабочих органов оборудования. В частности аппроксимирует окружность ломаной линией (между точками 6 и 7). Поэтому существует погрешность .

Оборудование с ЧПУ снабжено либо шаговыми двигателями, либо двигателями постоянного тока (тиристорными).

Пусть N x и N y – количество импульсов по осям X и Y соответственно, тогда

,

, ,

,

где х и у – цены импульсов (дискреты), лежащие обычно в пределах 0,0050,01 мм.

Шаговые двигатели являются низкомоментными и в станках не используются. В станках используются двигатели постоянного тока, для которых необходимо вычислить скорость перемещения вдоль осей координат:

,

,  ,

,

где  – время перемещения по прямой в данной точке аппроксимации, [с], ^

S

– скорость подачи, [мм/мин],

l

– длина участка аппроксимации в данной точке, причем

– время перемещения по прямой в данной точке аппроксимации, [с], ^

S

– скорость подачи, [мм/мин],

l

– длина участка аппроксимации в данной точке, причем

.

.

Структура систем ЧПУ

^

Различают СЧПУ без обратной связи и с обратной связью.

Структура СЧПУ без обратной связи выглядит следующим образом:

программоноситель;

дешифратор (устройство считывания);

промежуточное устройство (запоминающее);

силовой привод.

Структура СЧПУ с обратной связью:

1, 2, 3- аналогично устройству без обратной связи (см. предыдущий рисунок);

сравнивающее устройство;

усилитель;

привод;

датчик обратной связи.

Поскольку управление в СЧПУ происходит по нескольким каналам, в целом структура СЧПУ имеет следующий вид:

БТК - блок технологических команд

программоноситель;

магнитная головка;

электронный блок;

каналы (управляющие перемещением технологического оборудования и канал для команд);

привод главного движения;

двигатель подачи СОЖ;

двигатель насоса гидросистемы станка;

усилители;

силовые приводы (двигатели постоянного тока);

датчики обратной связи;

рабочие органы станка;

ходовые винты.

Разновидности СЧПУ

Различают позиционные и контурные СЧПУ.

Позиционные СЧПУ управляют только перемещением рабочих органов в те или иные точки. Например, при сверлении отверстий в печатных платах необходимо задавать только координаты отверстий.

Контурные СЧПУ обеспечивают требуемую скорость в процессе перемещения от одной позиции к другой. Эта скорость является скоростью подачи.

В обозначениях металлорежущих станков предусмотрена возможность указания на тип применяемого СЧПУ. В конце обозначения указывается:

…Ц – цикловое программное управление, управляющими элементами яв-

ляются концевые переключатели, упоры и т. д.

…Ф1 – станок снабжен цифровой индикацией положения инструмента.

…Ф2 – позиционная СЧПУ.

…Ф3 – контурная СЧПУ.

…Ф4, …Ф5 – обрабатывающие центры (ОЦ) – многооперационные станки

С позиционным и контурным СЧПУ соответственно.

Также в обозначении станков присутствуют буквы Р и М.

Р – револьверная головка (например, РФ3).

М – оборудование снабжено магазином элементов, что характерно для ОЦ.

^ Инструменты для станков с ЧПУ

Номенклатуру инструмента для станков c ЧПУ (см. табл. 1 – 5) составляют на базе статистического анализа форм и размеров изготовляемых деталей и технологических возможностей станков. В конкретных условиях обработки можно применять и другие инструменты (инструментальные материалы).

Для обработки отверстий используют сверла и расточные резцы ограниченной номенклатуры. Зенкеры и развертки в большинстве случаев не применяют. 7-й и 8-й квалитеты для отверстий получают растачиванием (употребление разверток целесообразно только в случае обработки больших партий деталей).

Наружные основные поверхности с образованием прямых уступов формируют проходным подрезным резцом с углами =95° 1 =5° для черновой обработки и контурными резцами с углами =93° и 1 =32° для чистовой обработки (см. табл. 1).

При обработке внутренних основных поверхностей используют центровочные и спиральные сверла, а также расточные проходные резцы с углами =95°, 1 =5° для черновой обработки и расточные контурные резцы с углами =93°, 1 =32 для чистовой обработки. Размеры расточного инструмента устанавливают соответственно размерам обрабатываемых отверстий: диаметру и длине.

Для обработки глухих отверстий используют перовые или спиральные донные сверла диаметром 25, 30, 35, 40, 45 и 50 мм.

Для образования наружных и внутренних дополнительных поверхностей необходимы прорезные резцы, резцы для угловых канавок, резьбовые резцы с углом =60, 55 (для метрических и дюймовых резьб).

Конструкция инструмента и резцедержателей должна обеспечивать возможность предварительной настройки инструмента на размер вне станка, быструю и точную установку инструмента в рабочую позицию на суппорте или в револьверной головке, формирование и отвод стружки в условиях автоматической работы станка с ЧПУ.

^

1. Инструмент для обработки наружных основных поверхностей.

| Резец | Форма рабочей части | Углы в плане, град | Материал режущей части |

|

| | 1 |

|||

| Проходной подрезной левый | | 95 | 5 | Т14К8, Т5К10, ВК8 |

| Проходной подрезной правый |  | 95 | 5 | |

| Контурный левый |  | 93 | 32 | Т14К8, Т15К6, ВК6 |

| Контурный правый |  | 93 | 32 |

|

| Контурный левый |  | 63 | 62 |

|

| Контурный правый |  | 63 | 62 |

|

Примечание. Резец контурный правый (левый) применяется также для обработки дополнительных поверхностей.

^

2. Инструмент для обработки внутренних основных поверхностей.

| Резец | Форма рабочей части | Материал режущей части |

| Расточный проходной |  | Т14К8, Т5К10, ВК8 |

| Расточный контурный |  | Т14К8, Т15К6, ВК6 |

^ 3. Инструмент для обработки наружных дополнительных поверхностей.

| Резец | ^

Форма рабочей части | Размеры, мм | Материал режущей части |

||

| b | l | D |

|||

| Для угловых канавок |  | 2x2 | - | - | Р18 |

| 3x3 | Т5К10, ВК8 |

||||

| Прорезной |  | 1 | 3 | - | Р18 |

| Р18, Т15К10 |

|||||

| 3 | 10 |

||||

| Т15К10, ВК8 |

|||||

| 6 | 15 |

||||

| Для проточки торцовых канавок |  | 3 | 25 | 30 | Р18 |

| 150 |

|||||

| 6 | 35 |

| Т5К10, ВК8 |

||

| 10 | 40 |

|

|||

| Резьбовой |  | - | - | - | Т15К6, ВК6 |

| Отрезной |  | 3 | 35 | - | Р18 |

4. Инструмент для обработки внутренних дополнительных поверхностей.

| Резец | Форма рабочей части | Размеры, мм | Материал режущей части |

|||||||

| b | l | L | d |

|||||||

| Для угловых канавок |  | 2 | - | 60 | До 10 | Р18 |

||||

| 3 | 100 | 10-50 |

||||||||

| 5 | 150 | 50 – 100 | Т5К10, ВК8 |

|||||||

| 8 |

||||||||||

| 200 | Св. 100 |

|||||||||

| Прорезной |  |

| До 60 | От 10 | Р18 |

|||||

| 3 | 10 | 100 | От 16 |

|||||||

| 6 | 15 | 150 | От 20 | Т5К10, ВК6 |

||||||

| 10 | 25 | 200 | От 50 |

|||||||

| Резьбовой |  | - | - | - | - | Т15К6, ВК6 |

||||

^ 5.Инструмент для обработки отверстий.

| Сверло | Форма рабочей части | Размер, d мм | Материал режущей части |

| Центровочное |  | 6,3 (при D= 25 мм) | Р6М5, Р18 |

| Спиральное |  | 10,1 | Р6М5, Р18 |

| Пластинчатое (перовое) |  | 25,0 | Р6М5, Р18 |

Примечание. Для станков с вращением шпинделя только в одну сторону следует использовать сверла левого вращения.

^ Структура и формат управляющих программ (УП)

УП записывается на программоноситель в виде последовательности кадров, представляющих собой законченные по смыслу фразы на языке кодирования технологической, геометрический и вспомогательной информации. Информация на носителе хранится в 7-ми битном ИСО-коде, который обеспечивает запись команд в виде букв и цифр. Отдельные последовательности кадров для обработки участков заготовки объединяются в главы УП, каждая из которых начинается с главного кадра. Главный кадр содержит начальную информацию об условиях обработки, и с него можно начинать или возобновлять работу станка по УП. Остальные кадры главы УП несут только измененную по отношению к предыдущим кадрам часть информации и называются дополнительными кадрами.

Кадры состоят из слов, расположенных в определенном порядке, а слова - из символов. Первый символ слова является буквой, обозначающей адрес, а остальные символы образуют число со знаком или целочисленный код (табл. 6).

6. Обозначение адресов.

| Символы адресов | ^

Значения символов адресов |

| А, В и С | Угловые перемещения соответственно вокруг осей X, Y и Z. |

| D | Угловое перемещение вокруг специальной оси или третья функция подачи, или функция коррекции инструмента. |

| Е | Угловое перемещение вокруг специальной оси или вторая функция подачи. |

| F | Функция подачи. |

| G | Подготовительная функция. |

| Н | Не определен. |

| I, J и К | Параметры интерполяции или шаги резьбы соответственно вдоль осей X, Y и Z. |

| L | Не определен. |

| М | Вспомогательная функция. |

| N | Номер кадра. |

| Р и Q | Третьи функции перемещений, параллельных соответственно осям Х и Y, или параметры коррекции инструмента. |

| R | Перемещение на быстром ходу по оси Z или третья функция перемещения, параллельного оси Z, или параметр коррекции инструмента. |

| S | ^

Скорость главного движения. |

| Т | Функция инструмента. |

| U, V и W | Вторые функции перемещений, параллельных соответственно осям X, Y и Z. |

| X, У и Z | Перемещения соответственно по осям X, Y и Z. |

Примечание. Если символы D, F, Р, Q, R, U, V, W не используются в УЧПУ в указанных в таблице значениях, они могут быть применены в качестве других специальных значений.

Кадр УП содержит слово «Номер кадра» и одно или несколько информационных слов. К информационным относятся слова «Подготовительная функция», «Размерное перемещение», «Функция подачи», «Скорость главного движения», «Функция инструмента» и «Вспомогательная функция». В кадре эти слова имеют ту же последовательность.

^

Номер кадра

Слово «Номер кадра» служит для обозначения элементарного участка УП и является вспомогательной информацией. Номер кадра задается адресом N и целым десятичным числом. Рациональна последовательная нумерация кадров, однако допускаются любые переходы номеров и оговаривается только их неповторяемость в пределах одной УП. При нумерации вставляемых в процессе редактирования новых кадров во избежание изменения ранее установленной последовательности их номеров практикуется запись новых номеров с использованием более высоких разрядов десятичных чисел. Например, если после кадра N107 необходимо вставить несколько новых кадров, их можно нумеровать N10701, N10702, N10703 и т. д. В главном кадре вместо адреса N предусмотрена запись символа «:», который может быть использован для останова при обратной перемотке перфоленты.

^

Подготовительные функции

Слово «Подготовительная функция» определяет режим работы УЧПУ. Эти слова задаются адресом G и двухзначным десятичным числом (табл. 7,8).

^ 7. Назначение подготовительных функций .

| Подготовительная функция | Группа | Значение |

| G00 | 1 | Позиционирование. Перемещение на быстром ходу в заданную точку. Ранее заданная рабочая подача не отменяется. Перемещения по осям могут быть некоординированы. |

| G01 | 1 | Линейная интерполяция. Перемещение с запрограммированной подачей по прямой к точке. |

| G02 и G03 | 1 | Круговая интерполяция. Движение по дуге соответственно в отрицательном и положительном направлении с запрограммированной подачей. |

| G04 | - | Пауза. Выдержка в отработке на определенное время, установленное на пульте или заданное в кадре. |

| G06 | 1 | Параболическая интерполяция. Движение по параболе с запрограммированной подачей. |

| G08 | - | Разгон. Плавное увеличение скорости подачи до запрограммированного ее значения в начале движения. |

| G09 | - | Торможение в конце кадра. Плавное уменьшение скорости подачи до фиксированного значения при приближении к заданной точке. |

| G17,G18,G19 | 2 | Плоскость обработки. Задание соответственно плоскостей XY, ZX и YZ для таких функций, как круговая интерполяция, коррекция режущего инструмента и др. |

| G33,G34,G35 | 1 | Резьба. Нарезание резьбы соответственно с постоянным, увеличивающимся и уменьшающимся шагами. |

| G40 | 3 | Отмена коррекции инструмента, заданной одной из функций G41-G52. |

| G41 и G42 | 3 | Коррекция диаметра или радиуса инструмента при контурном управлении. Режущий инструмент расположен соответственно слева или справа от обрабатываемой поверхности, если смотреть в направлении движения инструмента. |

| G43 и G44 | 3 | Коррекция диаметра или радиуса инструмента соответственно положительная или отрицательная. Указание соответственно о сложении (или вычитании) значения смещения инструмента, установленного на пульте, с заданными в кадрах координатами. |

| G45-G52 | 3 | Коррекция диаметра или радиуса инструмента при прямолинейном формообразовании G45 / , G46 /-, G47-/-, G48-/ , G49 0/ , G50 0/-, G51 /0, G52-/0. Значения « », «-» и «0» соответственно указывают, что к заданным в кадрах координатам будут добавлены, вычтены установленные на пульте величины или эти величины не будут учтены. |

| G53 | 4 | Отмена линейного сдвига, заданного одной из функций G54-G59. |

| G54-G59 | 4 | Линейный сдвиг соответственно по X, У, Z, XY, ZX и YZ. Коррекция длины или положения инструмента на величину, установленную на пульте. |

^ 7. Назначение подготовительных функций (продолжение) .

| Подготовительная функция | Группа | Значение |

| G60 и G61 | 5 | Точное позиционирование. Позиционирование в пределах одной или двух из зон допуска, а также выбор стороны подхода при позиционировании. |

| G62 | 5 | Быстрое позиционирование. Позиционирование с большой зоной допуска для экономии времени. |

| G63 | - | Нарезание резьбы метчиком. Позиционирование с остановом шпинделя по достижении заданного положения. |

| G80 | 6 | Отмена постоянного цикла, заданного одной из функций G81-G89. |

| G81-G89 | 6 | Постоянные циклы. Часто применяемые при обработке отверстий последовательности команд. Состав постоянных циклов приведен в дополнительной таблице. |

| G90 | 7 | Абсолютный размер. Отсчет перемещений в абсолютной системе координат с началом в нулевой точке системы ЧПУ. |

| G91 | 7 | Размер в приращениях. Отсчет перемещений относительно предыдущей запрограммированной точки. |

| G92 | - | Установка абсолютных накопителей положения. |

| G94 и 095 | 8 | Единица измерения соответственно мм/мин и мм/об. |

| G96 | 9 | Единица измерения скорости резания м/мин. Запрограммированное значение скорости резания поддерживается автоматически регулированием частоты вращения шпинделя. |

| G97 | 9 | Единица измерения главного движения об/мин |

8. Таблица для постоянных циклов.

| Постоянный цикл | Действие перед обработкой | Движение в процессе обработки | Действие после обработки | | Типовое использование |

| G81 | - | Рабочий ход | - | Быстрый отвод | Сверление, центрование |

| G82 | Выстой | Сверление, зенкование |

|||

| G83 | Подача с периодическим выводом инструмента | - | Глубокое сверление |

||

| G84 | Включение вращения шпинделя в заданном направлении | Рабочий ход | Реверс шпинделя | Отвод на рабочей подаче | Нарезание резьбы метчиком |

| G85 | - | - | Растачивание |

8. Таблица для постоянных циклов (продолжение).

| Постоянный цикл | Действие перед обработкой | Движение в процессе обработки | Действие после обработки | Движение в исходное положение | Типовое использование |

| G86 | Включение шпинделя | Рабочий ход | Останов шпинделя | Быстрый отвод | Растачивание |

| G87 | Отвод вручную |

||||

| G88 | Выстой, останов шпинделя | ||||

| G89 | - | Выстой | Отвод на рабочей подаче |

Неуказанные коды подготовительных функций предназначены для индивидуального использования по усмотрению разработчиков УЧПУ. Номер группы, расположенный во второй колонке, указывает, что функция G действует до тех пор, пока она не будет заменена или отменена другой функцией из той же группы. Прочерк в этой колонке означает, что функция действует только в том кадре, в котором она указана. Подготовительные функции записываются в кадре последовательно друг за другом в порядке возрастания их кодовых номеров. В кадре не может быть записано более одной подготовительной функции из каждой группы.

^

Покажем на рисунке действие некоторых подготовительных функций:

^

Вспомогательные функции

Слово «Вспомогательная функция» определяет команду исполнительному органу станка или УЧПУ. Вспомогательные функции задаются словами с адресом М и двузначным десятичным кодовым числом (табл. 9).

^ 9. Назначение вспомогательных функций .

^ 9. Назначение вспомогательных функций (продолжение) .

| М02 | П | Конец УП. Останов шпинделя и выключение охлаждения. Приведение в исходное состояние управляющего устройства и возврат рабочих органов станка в исходное положение, а также протягивание перфоленты, склеенной в кольцо, или обратная ее перемотка. |

| М03 и М04 | * | Вращение шпинделя по часовой стрелке или против нее. Включение шпинделя соответственно в отрицательном и положительном направлении вращения. |

| М05 | П | Останов шпинделя. Останов наиболее эффективным способом, например торможением. |

| М06 | Смена инструмента. Команда на смену инструмента вручную или автоматически. Не осуществляется поиск инструмента. Может автоматически отключать шпиндель и охлаждение. |

|

| М07 и М08 | * | Включение охлаждения. Включает охлаждение соответственно № 2 и № 1. |

| М09 | П | Отключение охлаждения. Отменяет команды, заданные функциями М07, M08, M50 и М51. |

| М10 и МП | * | Зажим и разжим. Относятся к зажимным приспособлениям подвижных органов станка, например стола, патрона и т. п. |

| М13 и М14 | * | Вращение шпинделя по часовой стрелке и против нее, а также включение охлаждения. То же, что и М03 и М04, но с включением охлаждения. |

| М15иМ16 | Перемещение « » и «-». Используются для задания соответственно положительного и отрицательного направления перемещения, запрограммированного в данном кадре. |

|

| М17 | П | Конец подпрограммы для УЧПУ со встроенной памятью. Передача управления основной программе после выполнения всех прогонов подпрограммы. |

| М19 | П | Останов шпинделя в заданной позиции. Команда на останов шпинделя в определенном угловом положении. |

М20 | П | Конец подпрограммы, в качестве которой используется многократно считываемая глава программы. |

| М30 | П | Конец ленты. То же, что и М02, но с возможностью обращения ко второму считывателю информации с перфоленты. |

| М31 | Обход блокировки. Команда на временную отмену блокировки. Действует только в том кадре, в котором записана. |

|

| М36 и М37 | * | Диапазон подачи. Задает диапазон подач соответственно №1 и №2 путем переключения кинематической связи. |

| М38 и М39 | * | Диапазон частот вращения шпинделя. Задает диапазон частот вращения соответственно шпинделя №1 и №2. |

| М50 и М51 | * | Включение охлаждения. Включение охлаждения соответственно №3 и №4. |

| М55 и М56 | * | Линейное смещение инструмента. Линейное смещение инструмента соответственно в положения №1 и №2. |

| М61 и М62 | * | Линейное смещение заготовки. Линейное смещение заготовки соответственно в положения № 1 и № 2. |

| М71 и М72 | * | Угловое смещение заготовки. Угловое смещение заготовки соответственно в положении № 1 и № 2. |

Неуказанные коды не определены и могут использоваться по усмотрению разработчиков конкретных УЧПУ.

Большинство вспомогательных функций (отмечены звездочкой во второй колонке) выполняется до начала перемещений, запрограммированных в том же кадре, и действует до отмены или замены их командами аналогичного назначения. Функции М, выполняемые после заданных в кадре перемещений, обозначены буквой П в той же колонке. В одном кадре в порядке возрастания кодовых номеров может быть записано несколько команд различным исполнительным органам станка с ЧПУ.

^

Пример разработки программы для станка с ЧПУ

% N001 S03 T01 M03 – третья скорость шпинделя, первый инструмент, вращение шпинделя против часовой стрелки

N002 M06 – пауза для проверки инструмента

N003 G60 – точное позиционирование

N004 G91 – отсчет размера в приращениях

N005 G00 X-030045 – перемещение в точку 1

N006 G61 Z-015000 – ускоренное перемещение в точку 2

N007 G01 Z-045000 F32 M07 – перемещение в точку 3 на рабочей подаче и включение масляного тумана

N008 G01 X 004960 Z-035000 – перемещение в точку 4 с линейной интерполяцией

N009 Z-025000 – перемещение в точку 5

N010 G60 – точное позиционирование

N011 G00 X 025085 М09 – ускоренное перемещение в точку 6, отключение системы охлаждения

N012 G00 Z 120000 M02 – ускоренное перемещение в точку 0, конец программы

Сущность программного управления металлообрабатывающими станками заключается в разработке управляющих программ в числовой форме, которые позволяют решать геометрические, логические, технологические итерминальные задачи применительно к конкретному типу СЧПУ.

Решение геометрической задачи обеспечивает формообразование детали путем соответствующего перемещения инструмента или заготовки.

Логическая задача заключается в обеспечении управления автоматикой станка в определенной логическом порядке.

Технологическая задача направлена на обеспечение заданного качества получаемой детали.

Терминальная задача заключается в обеспечении связи с оператором через оконечные устройства – терминалы.

Применительно к системе Н-22-1М эти задачи решаются ниже описанным образом.

УП - совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки.

При токарной обработке осуществляется взаимное перемещение инструмента (вершины его лезвия) по определенной траектории (контуру заготовки). Отдельные участки контура заготовки можно рассматривать как геометрические элементы (отрезки прямых, дуги окружностей ит.д.). Точки пересечения геометрических элементов называют геометрическими опорными точками. Каждая опорная точка в выбранной системе координат может быть описана числами (координатами). Сочетание чисел, определяющих ряд последовательных положений инструмента, составляет основную часть УП. Координаты геометрических опорных точек могут быть абсолютными, т.е. задаваться для каждой точки относительно нулевой точки, либо относительными (задаваться в виде приращений), заданными в направлении движения инструмента от одной опорной точки к другой. При программировании необходимо указать скорости перемещения инструмента между отдельными опорными точками, ряд вспомогательных технологических команд. Точки расчетной траектории, в которых изменяется закон, описывающий условия протекания технологического процесса, называются технологическими опорными точками.

Каждая УП начинается с символа % - «начало программы».

Обозначение «номер» управляющей программы должно находиться непосредственно за символом «начало программы». При размещении на программоносителе нескольких УП перед символом «начало программы» допускается запись еще одного символа «начало программы». Со следующего кадра начинается нумерация кадров программы.

Каждый кадр содержит геометрические и технологические данные, которые должны быть обеспечены при обработке участка заготовки между двумя опорными точками.

Основной числовой единицей УП является кадр. Кадр воспринимается системой ЧПУ как единое целое и содержит не менее одной команды. Кадр имеет определенный формат для определенного вида УЧПУ. Кадр состоит из слов. Каждое слово содержит конкретную информацию (команду). Слово состоит из адреса (латинская прописная буква) и данных (математический знак «+» или «-« и цифр).Первое слово в кадре всегда «номер кадра» - адрес N, данные - трехзначное число. Номер служит для систематизации программы и не оказывает никакого влияния на ее ход. Остальные слова в кадре могут располагаться произвольным образом, но рекомендуется следующая последовательность слов (в соответствующих им адресах):

N, G, X, Z, I, К, F, S, T, M, L.

С помощью слов X, Z, I, К, L решается геометрическая задача.

Слова G, F, S, Т, М обеспечивают решение логической задачи.

Решение технологической задачи в системе не пре-дусмотрено.

Терминальная задача определяется конструкцией самой системы.

Основные этапы разработки управляющей программы.

1. Комплекс "Станок с ЧПУ"

В общем виде структуру комплекса "Станок с ЧПУ" можно представить в виде трех блоков, каждый из которых выполняет свою задачу - управляющей программы, устройства ЧПУ и станка.

Все блоки комплекса работают взаимосвязанно в единой структуре. Управляющая программа содержит укрупненное координированное описание всех стадий геометрического и технологического формирования изделия. С информационной точки зрения главным в этом описании является то. что оно не допускает двусмысленных трактований. В устройстве ЧПУ информаиия в соответствии с УП транслируется. а затем используется в вычислительном цикле, результатом которого является создание оперативных команд в реальном масштабе машинного времени станка.

Станок является основным потребителем управляющей информации, исполнительной частью. объектом управления. a в конструктивном отношении - несущей конструкцией, на которой смонтированы механизмы с автоматическим управлением, приспособленные к приему оперативных команд от устройства ЧПУ. К числу подобных механизмов относятся прежде всею тe, которые непосредствеено участвуют в геометрическом формообразовании изделия. Это механиамы координатних подач, направления которых различны.

В процессе управления для механизмов подачи требуются наибольший объем переработки информации вычисления, поэтому oт числа управляемых координат, от сложности геометрической задачи формообразования вo многом зависят сложность устройств ЧПУ.

Основные задачи, решаемые системами ЧПУ:

· Ввод и хранение системного программного обеспечения. В устройствах низших классов оно заложено конструктивно и не может быть изменено. В современных системах может введено и настроено извне и предназначено для станков разных классов.

· Ввод и хранение управляющих программ в энергонезависимом устройстве.

· Интерпретация кадра. Считываются 2 кадра - первый отрабатывается, второй предварительно анализируется для непрерывной работы. Современные системы считывают и анализируют до 1000 кадров.

· Интерполяция. Устройство ЧПУ выполняет расчет промежуточных точек с заданной точностью. Современные системы NURBS принимают из системы CAD/CAM электронную модель обрабатываемой детали, криволинейные поверхности передаются в виде сплайнов и полиномов, обрабатываются самим устройством и преобразуются в виде сигналов приводам подач.

· Управление приводами подач. Кроме управления движением по траектории, дополнительные режимы согласования истинного положения рабочих органов с системой управления, выходом в ноль станка, управление торможением.

· Управление приводом главного движения (включение, выключение, управление углом поворота, стабилизация скорости)

· Логическое управление

· Коррекция на размеры инструмента

· Смена инструмента

· Для современных систем возможно коррекция погрешностей измерительных и механических устройств, адаптивное управление обработкой, накопление статистической информации, автоматический встроенный контроль, связь с ПЭВМ верхнего уровня, техническая диагностика.

Этапы подготовки управляющих программ.

Разработка технологического процесса для оборудования с ЧПУ требует большей детализации при решении всех технологических задач. Необходимо операцию разделить на шаги опорными точками. Шаг – движение инструмента вдоль геометрического элемента, при котором не происходит изменение режимов. Технологические команды определяют условия выполнения перемещений. Последовательность элементарных перемещений и технологических команд определяют содержание управляющих программ.

Разработка технологического процесса состоит из трех этапов:

· Маршрутный ТП;

· Операционный ТП;

· Разработка УП.

Выбор деталей для обработки на станках с ЧПУ в технологии машиностроения. Основной фактор экономическая выгода от:

Сокращения штучно-калькуляционного времени

Машинного времени

Вспомогательного времени

Повышение качества продукции и т.д.

Последовательность разработки УП:

Последовательность разработки УП (ручное программирование):

Последовательное программирование отдельных этапов обработки.

1. Разделение операции на переходы.

2. Определение базирования детали.

3. Определение последовательности переходов (если поверхность обрабатывается с точностью выше 11 квалитета, желательно выполнить чистовой проход отдельным инструментом). В результате получена операционная карта

4. Назначение инструмента. Кроме типа режущего инструмента необходимо задать номер блока, определить ориентацию режущей кромки и ее положение относительно точки базирования. Это позволяет получить карту наладки инструмента.

5. Разделение переходов на ходы.

6. Расчет режимов резания

7. Построение траектории движения каждого инструмента с указанием опорных точек

8. Расчет координат опорных точек.

9. Определение технологических команд

10. Кодирование управляющей программы

11. Отладка программы и обработка пробной детали, редактирование.

Основы программирование оборудования с ЧПУ . (Стандарт ISO 6983 для систем ЧПУ SINUMERIK 840D, 810D, FMNC).

Поколение этих систем управления использует наряду со старыми командами, новые методы программирования. Они включают в себя команды DIN66025 и так называемые команды языка высокого уровня.

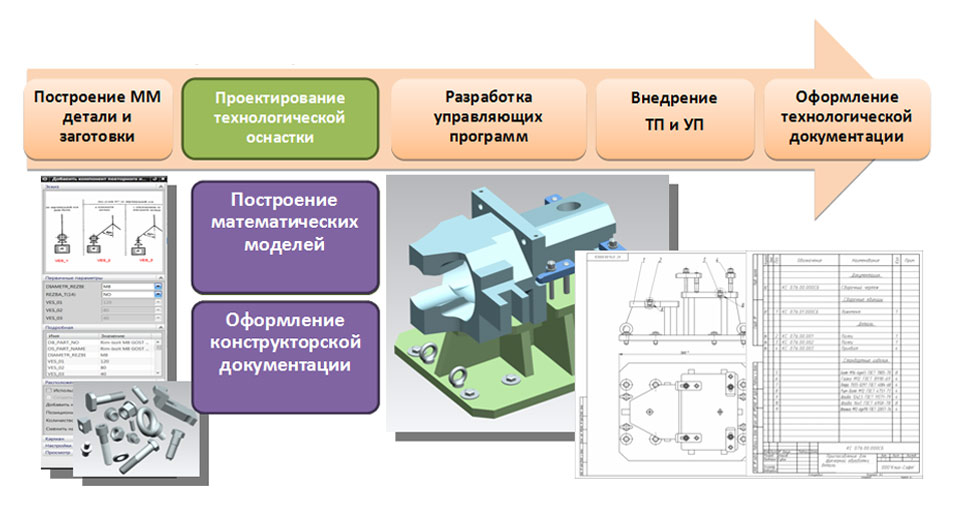

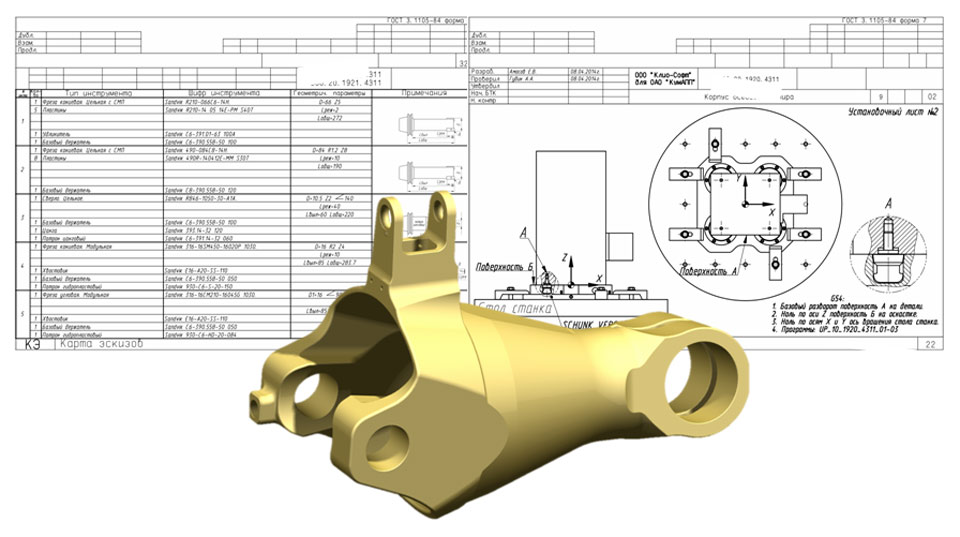

Процесс разработки и внедрения технологических процессов и управляющих программ охватывает этапы работ начиная от построения математических моделей деталей и заготовок по предоставленной документации и до получения отработанного технологического процесса изготовления деталей на оборудовании с ЧПУ. Подходы, применяемые специалистами компании ООО «Клио-Софт», являются результатом многолетнего опыта работы в области разработки и внедрения ТП и УП обработки деталей на современном оборудовании с ЧПУ.

Построение математических моделей детали и заготовки

Построение математических моделей деталей и заготовок выполняется в среде «Моделирование» NX в соответствии с предоставленной технической документацией. После выполнения работ по построению математических моделей, разрабатывается концепция технологического процесса механической обработки деталей на оборудовании с ЧПУ.

Проектирование технологической оснастки

Проектирование специальной технологической оснастки для крепления заготовок в рабочей зоне оборудования с ЧПУ осуществляется в соответствии с разработанной концепцией технологического процесса механической обработки детали в среде «Моделирование» и «Сборки» NX. При построении математических моделей оснастки используются базы данных стандартных крепежных элементов и элементов станочных приспособлений, разработанные ООО «Клио-Софт».

После построения математических моделей на технологическую оснастку оформляется конструкторская документация в среде «Черчение» NX с использованием настроек, разработанных ООО «Клио-Софт», позволяющих оформлять конструкторскую документацию в соответствии с нормами ЕСКД. После оформления конструкторская документация передается в производство для изготовления технологической оснастки, а технолог приступает к выполнению работ по следующему этапу - разработке управляющих программ.

Разработка управляющих программ

Разработка управляющих программ начинается с подбора режущего инструмента и генерации траекторий движения инструмента в среде «Обработка» NX. При наличии ограничительного перечня инструмента, могут быть использованы соответствующие базы данных NX. Разработанные траектории выводятся через постпроцессор и генерируются файлы УП, которые проходят проверку в системе внестаночного контроля (ISV) непосредственно в среде «Обработка» NX. Применение встроенной системы внестаночного контроля УП - гарантия качества выполненной проверки, так как все изменения, произведенные в CAM-части автоматически учитываются в процессе симуляции обработки.

Внедрение ТП и УП на оборудовании с ЧПУ

На этапе внедрения технологических процессов механической обработки деталей на оборудовании с ЧПУ и управляющих программ происходит оптимизация режимов резания и отработка концепции технологического процесса. Результатом этапа внедрения является отлаженный технологический процесс механической обработки детали на оборудовании с ЧПУ, который документируется на этапе оформления технологической документации.

Оформление технологической документации

Оформление технологической документации на операции механической обработки деталей на оборудовании с ЧПУ осуществляется непосредственно в файле обработки в среде NX с использованием программного обеспечения ОСсТ, разработанного ООО «Клио-Софт», которое позволяет оформлять технологическую документацию в соответствии с требованиями ЕСТД. При этом вся информация по параметрам режущего инструмента и инструментальной оснастки, режимам резания наследуется из операций генерации траекторий, а все необходимые эскизы оформляются в модуле «Черчение» непосредственно в файле обработки. Полученные данные дополняются необходимой текстовой информацией. Таким образом, на выходе мы получаем комплект технологической документации, ассоциативный с файлом обработки NX. То есть при внесении изменений в проект обработки, после вывода технологической документации все внесенные изменения будут учтены и отображены в новом комплекте документации.

Программный комплекс для разработки ТП и УП на оборудование с ЧПУ

При использовании рассмотренного программного комплекса и методологии разработки и внедрения технологических процессов и управляющих программ обработки деталей на современном оборудовании с ЧПУ, технологи получают возможность выполнять работы в единой информационной среде, что позволяет сократить время на освоение новой продукции и повысить качество выполнения работ за счет исключения необходимости дублирования информации в различных системах. Кроме того, при выполнении всего комплекса работ одним человеком исключается необходимость передачи информации между соисполнителями, что повышает уровень ответственности технолога и, соответственно, приводит к повышению качества выполнения работ.

Гаструла – это что такое?

Касты в современной индии

Кем является вячеслав платон и какие должности он занимал Вячеслав Платон обвиняется на родине в связи с выводом из банковской системы $1 млрд

Совместимость Рыбы (женщина) — Стрелец (мужчина)

Coвмeстимoсть: Mужчинa-Cтрeлeц и Жeнщинa-Рыбы