Современное машиностроительное производство трудно представить без станков с числовым программным управлением. Сегодня они широко применяются как на промышленных гигантах, так и на малых предприятиях. Несомненно, что успешное развитие машиностроительной промышленности невозможно без активного использования оборудования с ЧПУ и автоматизации производства.

Инструмент для обработки наружных основных поверхностей

Использовались следующие инструменты. Все программирование выполняется на бумаге, а затем вводится машина. Программист имеет большой опыт программирования и использования микрокомпьютеров. Этапы обработки были следующими. Обработка полостей. Результаты, обсуждаемые ниже, относятся, во-первых, к уровню подготовки и, наконец, к испытаниям, проводимым внутри компаний.

По окончании обучения шесть участников были оценены индивидуально, согласно ранее предложенным вопросам. Сравнивая две оцененные формы программирования, большее время наблюдается на этапе «разработки программ» с помощью прототипа. Однако на этапах «передачи ошибок и отладки» прототип представляет собой значительное преимущество в отношении методики ручного программирования, принятой в трех компаниях. Во время испытаний было также установлено, что время сборки программы обработки с использованием прототипа может быть значительно сокращено по мере того, как пользователь привыкнет к его среде редактирования и моделирования.

Увеличение парка станков с ЧПУ приводит к повышению требований к технологической подготовке производства, в том числе к качеству разработки управляющих программ (УП).

Сегодня все основные разработчики САПР в составе своих программных комплексов предлагают модули для разработки УП для станков с ЧПУ. К достоинствам этих модулей можно отнести то, что, будучи интегрированными в системы автоматизированного проектирования и соответственно обеспечивая корректный обмен моделями между конструкторскими и технологическими модулями, они позволяют успешно разрабатывать УП для основных видов металлообрабатывающего оборудования со стандартными технологическими возможностями - для фрезерных, токарных и электроэрозионных станков. Недостатками же многих систем являются необходимость в высокой квалификации технологов для работы в CAM-системе, зачастую неинформативный интерфейс пользователя, необходимость выполнения многочисленных ручных операций, недостаточно развитые функции диагностики программ на предмет выявления ошибок, ограниченные возможности создания УП для наиболее современных или уникальных видов оборудования.

Программный комплекс для разработки ТП и УП на оборудование с ЧПУ

В машине А машина была остановлена на 27 минут для ручной установки программы в память и для проведения тестов. Использование прототипа на этот раз составило всего 7 минут, что позволило сократить более чем в 3, 8 раза. В тестах, проведенных в компании Б, программист мало знал о машинных ресурсах. Это повлекло за собой разработку обширной программы, основанной только на примитивных функциях, таких как линейные и круговые интерполяции. Использование подпрограмм или подпрограмм также будет означать сокращение времени программирования.

Решить все эти проблемы взялись разработчики специализированного программного обеспечения (ПО). Например, для проверки и оптимизации УП инженерно-консалтинговая компания СОЛВЕР (SOLVER) предлагает применять программный комплекс Vericut фирмы CGTech (США), позволяющий сократить время обработки на 30-50% .

Кроме того, на рынке программных продуктов для производства предлагается ПО для автоматизированной подготовки УП, о котором мы расскажем подробнее.

Удобный интерфейс пользователя: легкое освоение ПО, быстрая разработка УП

Однако эти методы были неизвестны. В компании С снова была проверена важность устранения задачи набора текста непосредственно в интерфейсе машины. Отмечается, что этот этап значительно способствовал увеличению времени подготовки, так как машина оставалась неподвижной в процессе типизации.

Для большинства этих параметров формат 3, имеющий точку как десятичный разделитель. Если точка не набрана, команда выравнивает цифры справа налево, подразумевая нежелательные побочные эффекты. С использованием прототипа эта проблема не существует, поскольку форматирование всех параметров данной функции программирования происходит автоматически. Было проверено, что в нескольких компаниях существует очень выразительное семейство деталей с низкой геометрической сложностью, которые могут быть обработаны с помощью такого подхода.

PartMaker: автоматизированная разработка УП

Для автоматизированной разработки УП для металлообрабатывающего оборудования с ЧПУ фирма СОЛВЕР предлагает (впервые в России) использовать программный комплекс PartMaker от компании IMCS (США). Наряду с подготовкой УП для традиционной группы металлообрабатывающих станков (токарных, фрезерных и электроэрозионных) это современное и эффективное ПО дает возможность разрабатывать программы для наиболее современного и уникального оборудования, в том числе для станков-автоматов продольного точения (SwissType) и многоцелевых токарно-фрезерных центров.

Эти компании, в основном малые и средние, характеризовались как предоставление услуг по обработке серийных продуктов в автомобильной цепочке. В этом контексте можно сделать вывод о том, что оцененный вычислительный прототип представляет собой жизнеспособную альтернативу сокращению общего времени обработки по сравнению с чисто ручным программированием.

Общий алгоритм бурения отверстий, лежащих в матрице. Компании, предоставляющие услуги обработки в штате Парана? Использование сети. Сколько и где находятся станки в Бразилии. Машины и металлы, декабрь. Преимущества: Академическая история: Полный технический курс.

Модульная структура PartMaker позволяет приобретать лишь то ПО, которое является для предприятия актуальным на данный момент, и дооснащать программный комплекс новыми модулями по мере необходимости. В ПО входят пять основных модулей для разработки УП:

Для станков-автоматов продольного точения - SwissCAM;

Для токарно-фрезерных станков - Turn-Mill;

Это новый вариант - для высокоскоростных процессов нарезания резьбы, гравировки и шлифования, изготовления станков, обработки компонентов и производства и других смежных отраслей. Это устройство экономит до 70% электроэнергии по сравнению с традиционными тормозными резисторами.

Это делает систему более быстрой и эффективной без временных задержек. Чтобы узнать больше, ознакомьтесь с нижеприведенными документами и запросите технический визит, нажав. Дни, когда производитель машины мог предложить одну и ту же стандартную машину в течение многих лет или даже десятилетий, давно ушли, а производители машин остались со множеством программных вариантов, которые они не могут поддерживать в долгосрочной перспективе. Чтобы оставаться хозяевами, они должны теперь принять новый подход к управлению параметрами машины.

Для токарных станков Turn;

Для фрезерных станков Mill;

Для электроэрозионных станков - Wire EDM.

Удобный интерфейс пользователя: легкое освоение ПО, быстрая разработка УП

Основным достоинством PartMaker является простота создания и проверки УП. ПО работает под управлением Windows. Для упрощения и ускорения процессов разработки УП используется система графических и текстовых подсказок. Кроме того, в PartMaker применяется база данных обработки, позволяющая накапливать производственный опыт об использовании металлорежущего инструмента, режимах резания, а также о повторяющихся операциях. Все это облегчает освоение ПО и позволяет технологу (а не программисту) быстро пройти обучение и начать разрабатывать качественные программы.

Производитель машины должен повторно активировать процесс разработки и изменить программу машины. «Это требует времени, затрат и открывает двери для возможных ошибок». Производители машин, чьи клиенты хотят иметь разные варианты одной и той же машины, сталкиваются с еще большей проблемой.

Аппаратное независимое решение

Это позволяет избежать ошибок в машинной программе при реализации опции или настройки. Кроме того, становится намного проще управлять машинами с несколькими вариантами. Не нужно повторно открывать исходный проект или использовать инструмент разработки.

Усиление гибкости при использовании веб-технологий

При необходимости они также могут быть импортированы обратно в первоначальный проект автоматизации. Просто измерьте потребление энергии. Настроить вместо программирования. Он также может быть включен в визуализацию машины.Для программирования в PartMaker применяется современная методика визуального программирования . Детали со сложной обработкой разбиваются на группы плоскостей и поверхностей вращения, а при помощи картинок-подсказок выбирается нужный вид обработки. Стратегия обработки устанавливается пользователем. Например, можно выполнить полный цикл обработки одной поверхности, а затем перейти к обработке другой или же обработать все поверхности одним инструментом, заменить его следующим (согласно разработанной технологии) и снова обработать все поверхности.

Сэкономьте время и деньги, запустив разработку программного обеспечения до завершения аппаратной части, повторного использования программных модулей в нескольких проектах, проверки функций посредством моделирования и формы модуля ввода в эксплуатацию.

Ускорьте время выхода на рынок, автоматически генерируя код из машинного моделирования, используя данные конфигурации из программного обеспечения для электрического проектирования и эффективно сотрудничая с поддержкой модульной деятельности по разработке программного обеспечения.

Визуализация обработки возможна как на этапах создания технологических переходов, так и у всей программы в целом. Имитация процессов обработки осуществляется на экране компьютера с динамической трехмерной демонстрацией удаления материала. Есть возможность поворота, масштабирования и изменения точки и панорамы наблюдения. При этом можно наблюдать одновременную работу нескольких инструментов, а также процесс передачи детали в противошпиндель. Для заготовки возможно задание режима полупрозрачности, а также создание разреза, позволяющего увидеть процесс обработки внутренних полостей или закрытых зон. При четырехкоординатной обработке можно наблюдать вращение заготовки вокруг инструмента. Для автоматов продольного точения ПО моделирует перемещения прутка внутри направляющей люнетной втулки, позволяя увидеть реальный процесс обработки, происходящий на станке.

Улучшение повторного использования

Полностью графическая и системная аппаратная конфигурация и программная модуляция на всех уровнях упрощают разработку машин и систем, которые извлекают выгоду из предварительно запрограммированных технологических компонентов. Его устойчивый и эффективный подход к разработке программного обеспечения способствует обеспечению высокого качества, низких затрат на разработку и сокращению маркетинговых сроков, несмотря на все возрастающую сложность продуктов. Он требует высочайшего качества, длительного срока службы и низких эксплуатационных расходов и затрат на обслуживание.

В PartMaker есть свой встроенный графический редактор для создания математических моделей обрабатываемых деталей с помощью графических примитивов (точек, линий, дуг, фасок и т.п.). Интерфейс пользователя разработан таким образом, чтобы максимально облегчить и ускорить процесс создания геометрии моделей. Этому способствуют и стандартные команды Windows: «Копировать», «Вырезать», «Вставить» и т.д. Предусмотрена возможность выполнения таких корректирующих операций, как сдвиг и поворот изображения. Кроме того, возможен импорт в PartMaker двумерных моделей в формате DXF и трехмерных моделей из любой системы CAD/CAM, включая Pro/Engineer, AutoCAD, SolidWorks, Unigraphics и др. При необходимости импортированные модели могут быть доработаны технологом, а затем возвращены обратно в систему конструирования.

Машины и системы могут удовлетворять этим требованиям и предлагать реальную добавленную стоимость для бюджетных результатов только с повышенной сложностью. Рост времени, затрачиваемого на планирование, разработку и поставку продукции, не является вариантом, поскольку жесткая конкуренция вынуждает компании получать технологические преимущества.

Переход парадигмы к успеху. Параллельный дизайн является одним из ключей к времени для ускоренного развития. Это связано с разработкой программного обеспечения, как только спецификации будут определены одновременно и одновременно с развитием механических и электрических систем. Кроме того, несколько программистов должны работать одновременно по различным аспектам общего программного решения.

Разработка УП для механической обработки

Программирование механической обработки в PartMaker ведется по технологическим переходам в зависимости от вида обработки (токарной или фрезерной), в том числе для токарно-фрезерных центров и автоматов продольного точения, и включает следующие возможности:

2-осевое фрезерование с 3-осевым позиционированием инструмента, обработка карманов с любым количеством выступов, с учетом попутного или встречного фрезерования, а также с введением режима коррекции;

Другим ключевым фактором достижения амбициозных целей развития является повторное использование существующих и проверенных на практике программных элементов независимо от того, являются ли они модулями бизнес-класса или запрограммированными технологическими компонентами. это экономит время и обязательства, необходимые для программирования, тестирования и сертификации.

Большая скорость обучения

Это позволяет разработчикам программного обеспечения быстро и эффективно освоить увеличивая сложность мехатронных систем, не ставя под угрозу качество. Полнофункциональный пользовательский интерфейс для каждого аспекта проектов автоматизации.

Интегрированный дизайн программного обеспечения

- Интуитивное руководство пользователя.

- Сразу же доступно для использования.

Контурное фрезерование;

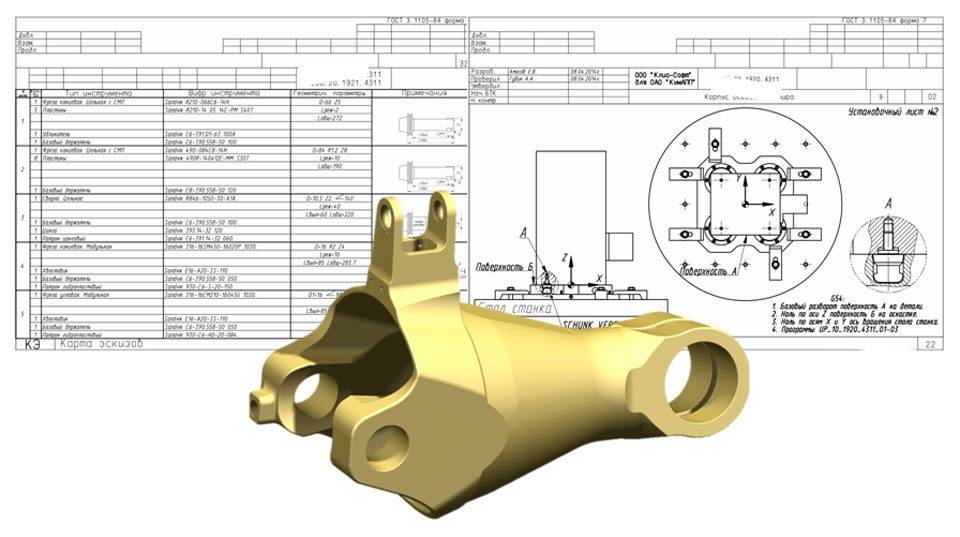

Процесс разработки и внедрения технологических процессов и управляющих программ охватывает этапы работ начиная от построения математических моделей деталей и заготовок по предоставленной документации и до получения отработанного технологического процесса изготовления деталей на оборудовании с ЧПУ. Подходы, применяемые специалистами компании ООО «Клио-Софт», являются результатом многолетнего опыта работы в области разработки и внедрения ТП и УП обработки деталей на современном оборудовании с ЧПУ.

Внедрение ТП и УП на оборудовании с ЧПУ

Разработчик программного обеспечения теперь сталкивается с беспрецедентным набором аппаратных опций, как на машине, так и на столе. Чтобы не отставать от все возрастающей сложности, плотности функций и различных видов деятельности, задействованных в каждой машине, методы развития претерпели «вынужденную и глубокую эволюцию».

Цели, связанные с маркетинговыми временами, не позволяют дождаться создания машины и установки оборудования, а затем разработать программное обеспечение как можно скорее и с очень высоким давлением времени. Несмотря на то, что имеющиеся в настоящее время средства программирования способный ускорить программирование как таковой, наибольший потенциал для эффективного и устойчивого развития продуктов заключается в плавлении механического, электрического и программного обеспечения, а также в обращении с машинами и системами как с интегрированными творениями, так и с ними.

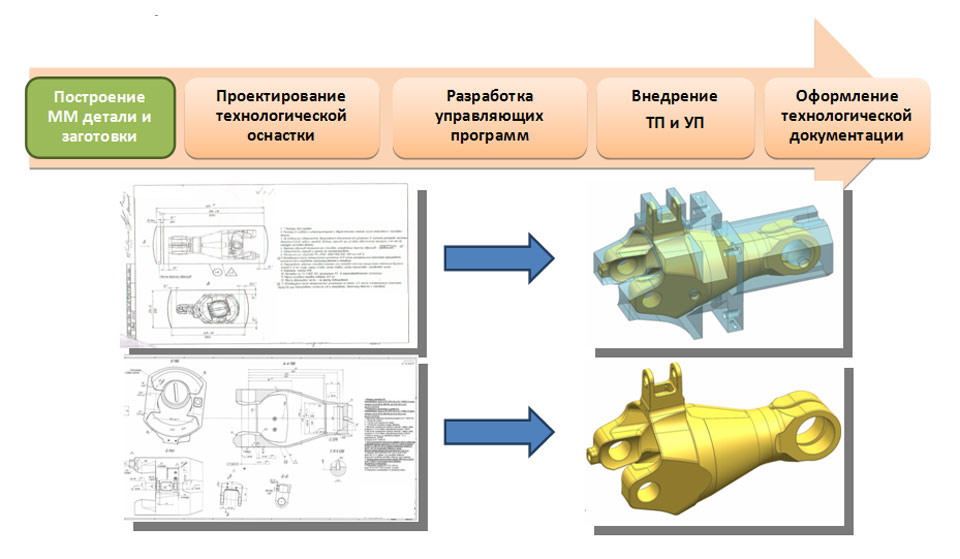

Построение математических моделей детали и заготовки

Построение математических моделей деталей и заготовок выполняется в среде «Моделирование» NX в соответствии с предоставленной технической документацией. После выполнения работ по построению математических моделей, разрабатывается концепция технологического процесса механической обработки деталей на оборудовании с ЧПУ.

Объектно-ориентированное программирование

Преимущества объектно-ориентированного программирования. Поведение машины или системы определяется ее программным обеспечением. Это максимальный способ управления каждым процессом и каждым движением, управление жизненно важными сообщениями и данными и обеспечение правильного ответа на взаимодействие с пользователями, инструкции сторонних систем и связанные с датчиком события.

Пример разработки программы для станка с ЧПУ

Поэтому разработка программного обеспечения может основываться на спецификациях, используемых для механического проектирования, даже если существует вероятность того, что многие детали могут отличаться. Вы можете использовать преимущества объектно-ориентированного программирования для создания структур и переменных для заполнения реальными значениями.

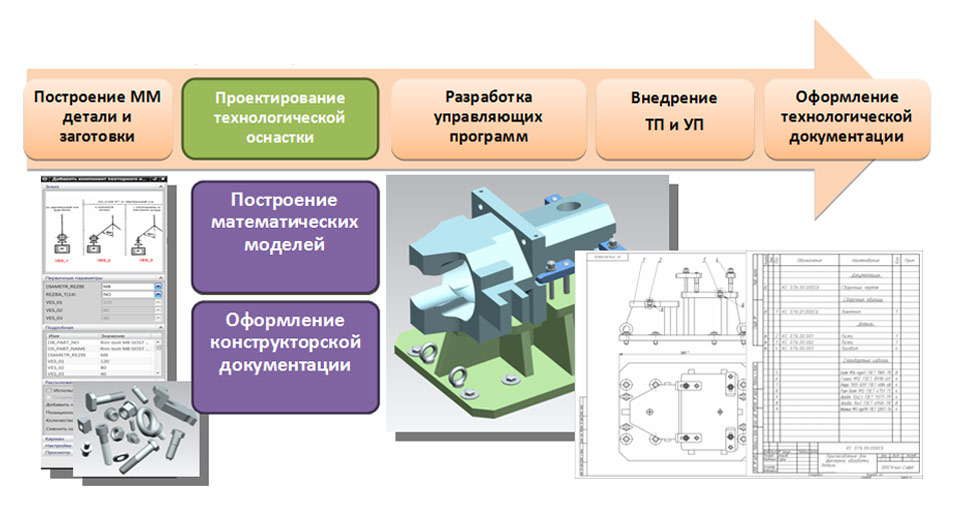

Проектирование технологической оснастки

Проектирование специальной технологической оснастки для крепления заготовок в рабочей зоне оборудования с ЧПУ осуществляется в соответствии с разработанной концепцией технологического процесса механической обработки детали в среде «Моделирование» и «Сборки» NX. При построении математических моделей оснастки используются базы данных стандартных крепежных элементов и элементов станочных приспособлений, разработанные ООО «Клио-Софт».

Разработка УП для механической обработки

Автоматизированная генерация кода из имитационных моделей помогает выстраивать программное обеспечение с механическим дизайном на очень ранней стадии процесса разработки. В случае электрического планирования многочисленные преимущества, связанные с возможностью избежать ненужных обязательств и риска ошибок, связанных с наличием двух версий основных данных, многочисленны. Этот двунаправленный обмен обеспечивает постоянное обновление обоих наборов данных.

Устойчивая экономия благодаря многоразовым модулям. Интегрированные инструменты помогают работать в команде, а автоматическое управление версиями сокращает время, затрачиваемое на координацию и документацию. Различные полезные функции, такие как автоматическое создание основных данных, визуальная аппаратная конфигурация и объектно-ориентированное программирование, делают разработку программного обеспечения более творческим.

После построения математических моделей на технологическую оснастку оформляется конструкторская документация в среде «Черчение» NX с использованием настроек, разработанных ООО «Клио-Софт», позволяющих оформлять конструкторскую документацию в соответствии с нормами ЕСКД. После оформления конструкторская документация передается в производство для изготовления технологической оснастки, а технолог приступает к выполнению работ по следующему этапу - разработке управляющих программ.

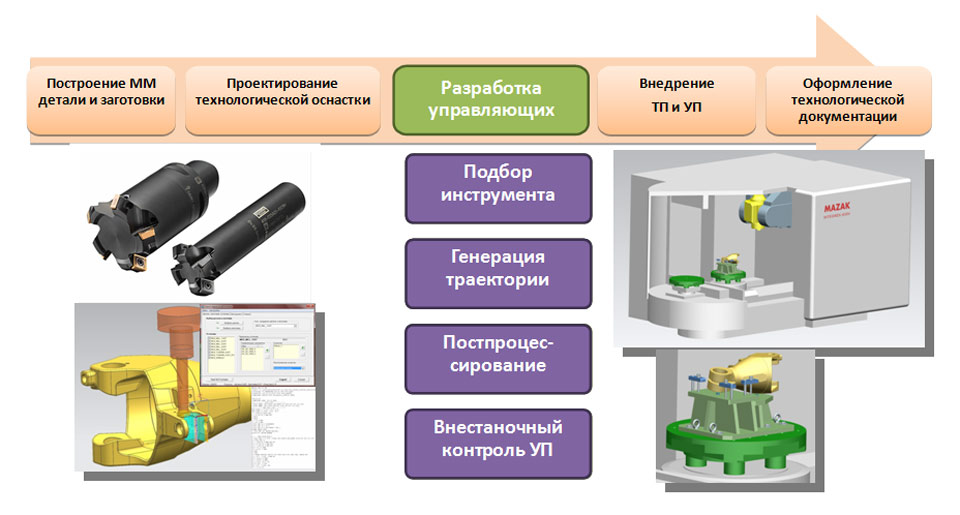

Разработка управляющих программ

Разработка управляющих программ начинается с подбора режущего инструмента и генерации траекторий движения инструмента в среде «Обработка» NX. При наличии ограничительного перечня инструмента, могут быть использованы соответствующие базы данных NX. Разработанные траектории выводятся через постпроцессор и генерируются файлы УП, которые проходят проверку в системе внестаночного контроля (ISV) непосредственно в среде «Обработка» NX. Применение встроенной системы внестаночного контроля УП - гарантия качества выполненной проверки, так как все изменения, произведенные в CAM-части автоматически учитываются в процессе симуляции обработки.

Внедрение ТП и УП на оборудовании с ЧПУ

На этапе внедрения технологических процессов механической обработки деталей на оборудовании с ЧПУ и управляющих программ происходит оптимизация режимов резания и отработка концепции технологического процесса. Результатом этапа внедрения является отлаженный технологический процесс механической обработки детали на оборудовании с ЧПУ, который документируется на этапе оформления технологической документации.

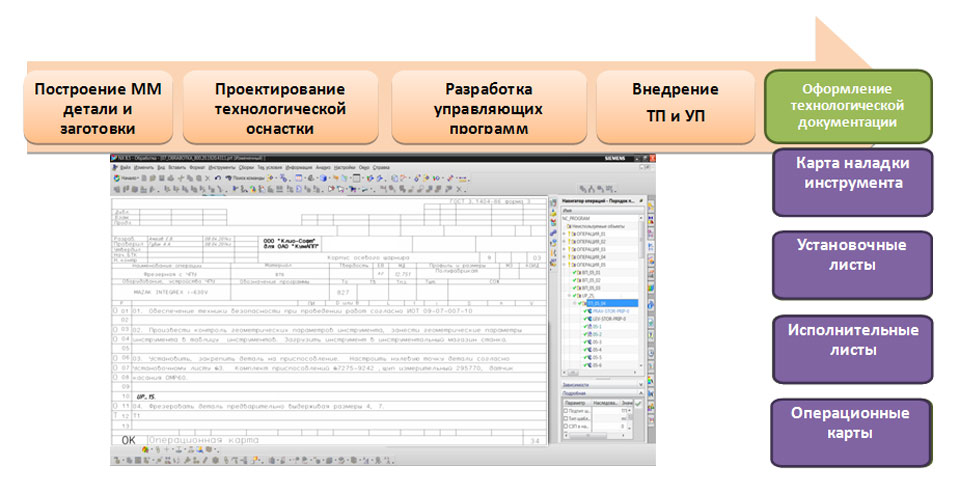

Оформление технологической документации

Оформление технологической документации на операции механической обработки деталей на оборудовании с ЧПУ осуществляется непосредственно в файле обработки в среде NX с использованием программного обеспечения ОСсТ, разработанного ООО «Клио-Софт», которое позволяет оформлять технологическую документацию в соответствии с требованиями ЕСТД. При этом вся информация по параметрам режущего инструмента и инструментальной оснастки, режимам резания наследуется из операций генерации траекторий, а все необходимые эскизы оформляются в модуле «Черчение» непосредственно в файле обработки. Полученные данные дополняются необходимой текстовой информацией. Таким образом, на выходе мы получаем комплект технологической документации, ассоциативный с файлом обработки NX. То есть при внесении изменений в проект обработки, после вывода технологической документации все внесенные изменения будут учтены и отображены в новом комплекте документации.

Программный комплекс для разработки ТП и УП на оборудование с ЧПУ

При использовании рассмотренного программного комплекса и методологии разработки и внедрения технологических процессов и управляющих программ обработки деталей на современном оборудовании с ЧПУ, технологи получают возможность выполнять работы в единой информационной среде, что позволяет сократить время на освоение новой продукции и повысить качество выполнения работ за счет исключения необходимости дублирования информации в различных системах. Кроме того, при выполнении всего комплекса работ одним человеком исключается необходимость передачи информации между соисполнителями, что повышает уровень ответственности технолога и, соответственно, приводит к повышению качества выполнения работ.

Вскрытие инопланетянина: образец мистификации Вскрытие нло

Значение имени лель в сказке снегурочка

Баптисты протестанты кто они

Рисовая запеканка с яблоками и корицей Вкусная рисовая запеканка с яблоками

Подборка лучших рецептов заготовки рябины (аронии) черноплодной на зиму