경험에서 알 수 있듯이 나사 기어의 불만족스러운 작동은 다음과 같은 이유로 가장 자주 발생합니다. 스레드 마모.

따라서 모든 나사 기어의 기본 계산은 마모 계산, 그 결과 나사의 직경과 너트의 높이가 결정됩니다. 평균 압력 확인 아르 자형스레드에서는 모든 스레드가 균등하게 로드된다고 가정합니다.

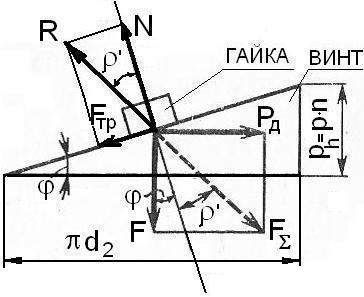

그림 20 - 내마모성을 위한 나사 너트 전달 계산

내마모성을 위한 변속기의 계산은 인입으로 인해 하중이 나사산에 고르게 분산된다고 가정하고 윤활유를 짜내지 않은 상태에서 수행됩니다.

p out \u003d F a / Az in \u003d F a / (d 2 × H 1 × z in) ≤ [p] out, (15)

어디 에프 ㅏ- 외부 축방향 힘;

ㅏ- 코일의 작업 표면 면적;

디 2 - 평균 나사 직경;

시간 1 - 스레드 프로파일의 작업 높이;

z b는 높이가 있는 너트의 회전 수입니다. 시간: z e = Н/р(여기서 아르 자형- 나사 피치); [p] out - 허용 압력(표 2에 따라 선택).

표 2 - 한 쌍의 "나사 너트"에 대한 스레드의 허용 압력

메모.드문 작업 및 높이가 낮은 너트의 경우 값 [p] 아웃 20% 증가할 수 있습니다.

설계 계산을 위해 z를 (H / p p)로 바꾸어 결과 공식을 변환하는 것이 좋습니다. ψ H \u003d H / d 2 - 너트 높이 계수, ψ h = h/p p - 스레드 높이 계수.

그런 다음(그림 20):

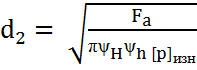

, (16)

, (16)

사다리꼴의 경우 ψ h \u003d 0.5, 스러스트 스레드의 경우 ψ h \u003d 0.75를 취하십시오. ψ h = 1.2 - 2.5(설계 고려 사항에 따라 다름) 큰 가치더 작은 직경의 나사산용). 받은 값 디 2 표준과 일치합니다.

나사산을 계산한 후 잭 나사와 같은 무거운 하중을 받는 나사는 [] = 0.3 t를 취하여 강도와 안정성을 확인합니다.

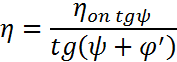

전송 효율 슬라이딩 나사 너트

슬라이딩 스크류 너트 변속기에서는 나사산과 베어링에서 손실이 발생합니다. 스레드 손실이 주요 부분입니다. 나사 프로파일, 리드인, 나사 쌍 재료, 제조 정확도, 접촉면의 거칠기 및 유형에 따라 다릅니다. 윤활유:

(24)

(24)

여기서 η on은 지지대의 손실을 고려한 계수입니다. 이 계수는 나사 메커니즘의 설계에 따라 다릅니다. 따라서 공작 기계의 리드 나사(지지대 - 구름 베어링)의 경우 η on = 0.98입니다.

작업 번호 2의 순서

계산 절차:

표 3에 주어진 옵션의 번호에 따라 초기 데이터를 선택합니다.

,

,

여기서 ψ H는 너트 높이 계수입니다.

ψ h - 나사 높이 계수;

[p] out - 스레드의 허용 압력.

3. 계산된 평균 직경 d 2를 기준으로 표 4에서 스러스트 나사의 매개변수를 작성합니다.

d - 외경 외부 스레드(나사);

d 1 - 외부 나사산의 내경;

d 2 - 수나사의 평균 직경;

d 3 - 외부 나사산의 내경;

P - 나사 피치;

h는 수나사 프로파일의 높이입니다.

4. 나사산의 리드각과 감소된 마찰각을 결정합니다.

,

,

여기서 φ'는 감소된 마찰각입니다. f는 마찰 계수(f = 0.1)입니다. α - 나사 각도(α = 15°).

,

,

여기서 ψ는 나사산의 각도입니다. z = 1(단일 시작 스레드); P - 나사 피치; d 2 - 수나사의 평균 직경.

5. 너트의 치수를 결정합니다.

a) 너트 높이: ![]() .

.

b) 너트의 회전 수:

너트의 회전 수는 최대 12개까지 허용됩니다.

V) 외경견과류: ![]()

d) 너트 플랜지 직경: ![]()

e) 너트 플랜지 높이: ![]()

6. 회전수와 너트의 높이를 확인하십시오.

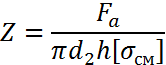

,

,

여기서 z는 회전 수입니다. d 2 - 평균 나사 직경; h는 수나사 프로파일의 높이입니다. [ cm] \u003d [p] out - 스레드의 허용 압력.

![]() .

.

여기서 H는 너트의 높이입니다. z는 회전 수입니다. P - 나사 피치.

7. 잭의 효율성을 결정합니다.

8. 계산의 형태로 결과를 기술하십시오.

스레드 연결- 가장 일반적인 착탈식 연결 방식입니다. 나사산 부품(볼트, 나사, 스터드, 너트 등)을 사용하여 수행됩니다.

장점: 신뢰성, 조립/분해 용이성, 설계의 단순성, 저비용(표준화로 인한), 제조성, 압축력 조절 능력.

결점:나사 구멍의 응력 집중, 낮은 진동 비용.

원통형 표면의 개발에서 나선은 특정 각도에 위치합니다. ψ , 이 각도를 리드 각도라고 합니다.

동일한 나선의 동일한 점 사이의 거리인 스레드 스트로크. 나사산 프로파일의 주요 특징은 나사산 프로파일 각도라고 하는 축 단면 평면에서 인접한 측면 사이의 각도입니다. 삼각형 프로파일의 경우 미터 나사, 인치 , 사다리꼴 .

스레드를 만드는 두 가지 주요 방법이 있습니다: 탭핑과 롤링. 스레딩커터, 빗, 다이, 탭, 나사 헤드, 커터로 수행됩니다.

나사 압연은 공작물의 소성 변형에 의해 나사 압연 기계의 빗 또는 롤러에 의해 수행됩니다. 이 방법은 생산성이 높으며 표준 패스너 제조의 대량 생산에 사용됩니다.

원통형 스레드의 주요 기하학적 매개변수는 다음과 같습니다.

디- 외경(공칭 나사 직경);

d1- 너트 나사산의 내경;

d2- 평균 나사 직경, 즉 코일의 두께가 캐비티의 너비와 동일한 가상 실린더의 직경;

피- 나사 피치, 즉. 축 방향으로 두 개의 인접한 회전의 동일한 이름의 측면 사이의 거리;

ph- 스레드 스트로크, 즉 축 방향에서 동일한 코일의 유사한 측면 사이의 거리;

α

- 나사 프로파일 각도;

42. 나사산과 너트(나사) 끝에서 마찰의 순간. 전단 및 전단 응력에 대한 나사산 계산. 너트 높이 및 나사 깊이.

대부분의 스레드 연결은 미리 로드됩니다. 작업 하중을 가한 후 접합부가 열리거나 접합할 부품이 이동하지 않도록 조립 중에 조임이 생성됩니다.

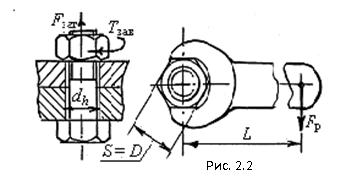

너트(또는 캡 나사)를 조일 때 나사산의 저항 모멘트 T R 과 너트 끝단의 저항 모멘트 T T 를 극복하기 위해 조임 토크 T 헤드를 적용해야 합니다.

T 머리 \u003d T R + T T, (2.1)

어디서 T P \u003d F t d 2 / 2 \u003d 0.5 F zat d 2 tg (Ψ + φ 1) ; (2.2)

T T \u003d 0.5 F zat f T d cf, (2.3)

F zat - 축방향 조임력;

d2는 평균 나사 직경입니다.

Ψ - 나사산 나선 각도;

φ 1 - 나사산의 마찰 각도 감소(프로파일 각도 α의 영향 고려): φ 1 = φ / cos (α / 2),

φ는 나사 너트 쌍의 재료의 마찰각입니다.

f T는 너트 부품 쌍의 재료 마찰 계수입니다.

d cf - 링의 평균 직경(그림 2.2):

dav = 0.5(D + dh).

dav = 0.5(D + dh).

나사산 연결 작업은 볼트, 나사, 스터드 등의 파손을 보여줍니다. 부품은 나사산 또는 헤드의 과도 부분을 따라 로드가 파열(또는 늘어남)되어 발생합니다. 나사산 요소의 파손 또는 손상은 덜 자주 발생하며 분해 및 조립이 자주 수행되는 부품에 일반적입니다. 필요한 경우 전단 및 전단 응력에 대한 나사산 강도 계산을 확인합니다.

스레드 전단 강도 조건은 다음과 같은 형식을 갖습니다.

τ cp = 큐/ㅏ cp) ≤[τ cp ],

어디 큐-축력; ㅏср는 나사산 회전의 절단 영역입니다. 나사용(그림 1.9 참조) ㅏ cp = π 디 1 kh g, 너트용 ㅏ cp = π DKH g.여기 시간 g - 너트 높이; 케이-나사산 베이스의 너비를 고려한 계수: 미터법 나사산의 경우 케이≈ 0.75, 너트용 케이≈ 0.88 사다리꼴 및 스러스트 나사용(그림 1.11, 1.12 참조) 케이≈ 0.65 직사각형 나사용(그림 1.13 참조) 케이= 0.5. 나사와 너트가 같은 재질이면 나사만 전단력을 검사합니다. 디엘 < 디.

나사 강도 조건 호감에게형태가 있다

σ cm = 큐/ㅏ cm ≤[σ cm ],

어디 ㅏ cm - 조건부 분쇄 영역(축에 수직인 평면에서 나사 및 너트 나사산의 접촉 영역 투영): ㅏ cm = 파이 디 2 헤르쯔, 여기서(그림 1.9 참조) nd 2 – 평균 직경을 따라 한 바퀴의 길이; 시간-스레드 프로파일의 작업 높이; z= 시간 G / R -너트 높이의 나사 수 시간 G; 아르 자형- 나사산 피치(표준에 따라 나사산 프로파일의 작업 높이가 표시됨 시간 1).

굽힘, 전단 및 파쇄에서 축 방향 하중의 작용과 너트 나사산의 작용하에 인장에서 볼트 막대의 동일한 강도 조건에서 필요한 너트 높이가 결정됩니다. 힘을 가하는 지점의 첫 번째 스레드는 전체 하중의 34%, 두 번째 스레드는 23%, 세 번째 스레드는 15%, 열 번째 스레드는 0.9%만 차지하는 것으로 확인되었습니다. 따라서 10 번째 너트 나사산의 모든 회전은 실제로 하중을 감지하지 못합니다.

너트의 나사산과 마찬가지로 소켓의 나사산이 작동하며 나사 또는 스터드가 나사로 고정됩니다. 스터드를 조이는 부품이 만들어지는 재료에 따라 스터드를 조이는 깊이도 바뀝니다. 여기에서 축 방향 하중의 크기는 이미 고려되어 있습니다. 크기가 클수록 스터드의 직경이 커지고 나사 깊이가 커지기 때문입니다.

나사산 피치 p를 결정하기 위해 나사산 내마모성 조건(1)에서 프로파일 H 1 의 작업 높이를 찾습니다.

6 ... 12 범위에서 너트 z의 회전 수를 미리 설정하고 z = 10으로 설정합니다.

그런 다음 내마모성 조건 (1) 스레드 프로파일의 작업 높이에서:

여기서 d 2 \u003d 18 mm는 계산 (3)의 평균 직경이며,

스레드 피치의 최소값, 주어진 , 우리는 공식에 의해 찾습니다

3.3 GOST 9484-81(GOST 10177-82)의 스레드 매개변수.

값 d 2 = 18mm((3)에서) 및 p min = 3.6mm((5)에서) GOST 9484-81의 경우 스레드

d \u003d 20mm, d 2 \u003d 18mm, p \u003d 4mm, d 3 \u003d 15.5mm.

4 스핀들의 안정성 확인

설명서의 방법에 따라 나사의 안정성을 확인합니다.

유연성 >50인 나사는 압축력의 작용으로 안정성을 잃을 수 있습니다. 에프.

프로펠러의 안정성 확인은 조건 충족으로 축소

F ≤ F cr /S ,

여기서 F cr \u003d cr A - 나사가 안정성을 잃는 임계력,

cr - 임계 스트레스,

A \u003d 188 mm 2 - 위험한 부분의 영역(6항 참조);

S4 - 최소 허용 안전 여유.

임계 응력은 날씬함 값에 따라 계산됩니다.

90이면 오일러 공식에 따르면 kr =,

여기서 E 2 10 5 MPa는 강철의 탄성 계수입니다.

50 ≤ < 90 KR 490 - 2.6 ,

유연성이 50 미만이면 프로펠러에 의한 안정성 손실이 불가능합니다.

나사 유연성

여기서 =2 - 잭의 길이 감소 계수;

엘 r 엘- 나사의 예상 높이,

엘= 150mm - 하중의 높이;

3.875mm - 내경을 따른 프로펠러의 회전 반경( 디 3 또는 디 1).

77,42 < 90.

임계 응력 cr =288.7 MPa , 임계력 F cr =288.7*18854275.6 MPa, 안정성 조건

F= 10000 HF cr /4 = 54275.6/413568.9H

수행.

5 자체 제동 상태를 확인합니다.

나사산 의 나선 각도(나사산 나선 각도)가 감소된 마찰 각도 "보다 작은 경우 자체 제동 조건이 관찰됩니다(그림 4, b).

그림 4 - .

동시에, 자체 제동 sk에 대한 여유

K \u003d "/ 1.2. (6)

n=1에서 나사산 나선 각도(그림 4, a 참조)(평균 나사산 직경에 대해 계산)

![]() ,

,

감소된 마찰각

" ![]() ,

,

어디서 f = 0.1 - 나사 너트 쌍의 마찰 계수.

자체 제동 마진

K \u003d "/ \u003d 6 / 4.05 1.48\u003e 1.2.

따라서 나사 쌍에는 자체 제동이 있습니다.

6 뒤꿈치의 모양 선택 및 뒤꿈치의 마찰 모멘트 계산

잭에 일반적으로 사용되는 환형 지지 표면을 선택합니다(그림 6). 잭용 링 D 0의 내경은 다음 비율에서 찾을 수 있습니다.

링 외경 디컵의 지지 표면에 허용되는 특정 압력을 기반으로 결정합니다.

그림 6 - .

강철 표면의 경우 [q] =12 MPa, 따라서:

![]() .

.

환형 힐의 마찰 모멘트(나사 끝과 컵의 베어링 표면 사이)

15225.53N mm,

어디 에프 1 \u003d 0.12 - 강철 - 강철 재료 조합의 미끄럼 마찰 계수.

7 리드 나사의 강도 확인

하중을 받는 나사축에서 에프압축 및 비틀림 응력이 발생합니다(그림 1 참조). 등가 전압 계산 공식.

이해 방법: 새끼 고양이가 푹신할 것입니까?

임산부에게 어떤 종류의 가벼운 알코올을 마실 수 있습니까? 음주의 결과

임산부의 발의 발목과 발목에서 다리가 붓는 이유 : 원인과 치료 방법

해리 왕자와 메건 마클의 결혼식 : 결혼에 대한 수치스럽고 비밀스러운 세부 사항 (사진) 해리 왕자의 미래 결혼 NTV

겨울 동안 흰 자두를 닫는 방법