প্লাজমা স্প্রে করা (বা, অন্য কথায়, প্রসারণ ধাতবকরণ) কার্যকর পদ্ধতিশারীরিক এবং যান্ত্রিক বৈশিষ্ট্যের পরিবর্তন, সেইসাথে মূল পৃষ্ঠের গঠন। অতএব, এটি প্রায়ই আলংকারিক উদ্দেশ্যে এবং চূড়ান্ত পণ্যের স্থায়িত্ব বাড়ানোর জন্য ব্যবহৃত হয়।

প্লাজমা স্প্রে করার নীতি

পৃষ্ঠের আবরণের প্রথাগত পদ্ধতির মতো, প্রসারিত ধাতবকরণের সময়, ধাতব পৃষ্ঠে অন্য ধাতু বা খাদের একটি স্তর জমা হয়, যার অংশটির পরবর্তী ব্যবহারের জন্য প্রয়োজনীয় বৈশিষ্ট্য রয়েছে - পছন্দসই রঙ, বিরোধী জারা প্রতিরোধের, কঠোরতা. পার্থক্যগুলি নিম্নরূপ:

- উচ্চ-তাপমাত্রা (5000 - 6000 °C) প্লাজমা আবরণ প্রক্রিয়াটিকে উল্লেখযোগ্যভাবে গতি দেয়, যা এক সেকেন্ডের ভগ্নাংশ হতে পারে।

- প্লাজমা জেটে ছড়িয়ে পড়া ধাতবকরণের সময়, গ্যাসের রাসায়নিক উপাদানগুলি যেখানে চিকিত্সা করা হয় তাও ধাতুর পৃষ্ঠের স্তরগুলিতে ছড়িয়ে পড়তে পারে। এইভাবে, গ্যাসের রাসায়নিক গঠন সামঞ্জস্য করে, প্রয়োজনীয় উপাদানগুলির পরমাণুর সাথে ধাতুর একটি সম্মিলিত পৃষ্ঠ সম্পৃক্ততা অর্জন করা সম্ভব।

- প্লাজমা জেটের অভ্যন্তরে তাপমাত্রা এবং চাপের অভিন্নতা চূড়ান্ত আবরণগুলির উচ্চ গুণমান নিশ্চিত করে, যা ঐতিহ্যগত ধাতবকরণ পদ্ধতিতে অর্জন করা খুব কঠিন।

- প্লাজমা স্প্রে করা একটি অত্যন্ত সংক্ষিপ্ত প্রক্রিয়া সময় দ্বারা চিহ্নিত করা হয়। ফলস্বরূপ, কেবল উত্পাদনশীলতাই বৃদ্ধি পায় না, অতিরিক্ত গরম, অক্সিডেশন এবং অন্যান্য অবাঞ্ছিত পৃষ্ঠের ঘটনাগুলিও বাদ দেওয়া হয়।

প্রক্রিয়া বাস্তবায়নের জন্য কাজ ইনস্টলেশন

যেহেতু প্রায়শই একটি বৈদ্যুতিক স্রাব উচ্চ-তাপমাত্রার প্লাজমা শুরু করতে ব্যবহৃত হয় - আর্ক, স্পার্ক বা পালস - জমা করার এই পদ্ধতির জন্য ব্যবহৃত সরঞ্জামগুলির মধ্যে রয়েছে:

- স্রাব প্রজন্মের উত্স: উচ্চ-ফ্রিকোয়েন্সি জেনারেটর বা ঢালাই রূপান্তরকারী;

- একটি কার্যকরী সিল করা চেম্বার যেখানে ওয়ার্কপিসটি ধাতবকরণ করা হবে;

- গ্যাসের জন্য একটি জলাধার, যার বায়ুমণ্ডলে উচ্চ-তাপমাত্রার প্লাজমা গঠিত হবে;

- একটি পাম্পিং বা ভ্যাকুয়াম ইউনিট যা কাজের মাধ্যম পাম্প করার জন্য বা প্রয়োজনীয় ভ্যাকুয়াম তৈরির জন্য প্রয়োজনীয় চাপ প্রদান করে;

- প্রক্রিয়া নিয়ন্ত্রণ ব্যবস্থা।

একটি প্লাজমা টর্চের অপারেশন যা প্লাজমা স্প্রে করা সঞ্চালিত হয় নিম্নরূপ। একটি স্প্রে করা অংশটি একটি সিল করা চেম্বারে স্থির করা হয়, যার পরে একটি বৈদ্যুতিক স্রাব কার্যকরী ইলেক্ট্রোডের (যাতে স্প্রে করা উপাদানগুলি অন্তর্ভুক্ত) এবং ওয়ার্কপিসের উপরিভাগের মধ্যে উত্তেজিত হয়। একই সময়ে, প্রয়োজনীয় চাপ সহ একটি তরল বা বায়বীয় মাধ্যম কার্যকরী অঞ্চলের মাধ্যমে পাম্প করা হয়। এর উদ্দেশ্য হল স্রাব অঞ্চলকে সংকুচিত করা, যার ফলে এর তাপ শক্তির ভলিউমেট্রিক ঘনত্ব বৃদ্ধি পায়। উচ্চ ঘনীভূত প্লাজমা ইলেক্ট্রোড ধাতুর মাত্রিক বাষ্পীভবন প্রদান করে এবং একই সময়ে ওয়ার্কপিসকে ঘিরে থাকা মাধ্যমটির পাইরোলাইসিস শুরু করে। ফলস্বরূপ, পছন্দসই রাসায়নিক সংমিশ্রণের একটি স্তর পৃষ্ঠে গঠিত হয়। স্রাবের বৈশিষ্ট্যগুলি পরিবর্তন করে - বর্তমান, ভোল্টেজ, চাপ - পুরুত্ব নিয়ন্ত্রণ করা সম্ভব, সেইসাথে জমা আবরণের গঠনও।

ভ্যাকুয়ামে ছড়িয়ে পড়া ধাতবকরণের প্রক্রিয়া একইভাবে ঘটে, ব্যতীত যে প্লাজমা কম্প্রেশন তার কলামের ভিতরে এবং বাইরে চাপের পার্থক্যের কারণে ঘটে।

প্রযুক্তিগত সরঞ্জাম, ভোগ্যপণ্য

ইলেক্ট্রোড উপাদানের পছন্দ ডিপোজিশনের উদ্দেশ্য এবং প্রক্রিয়াজাত করা ধাতব ধরণের উপর নির্ভর করে। উদাহরণস্বরূপ, স্ট্যাম্প শক্ত করার জন্য, সবচেয়ে কার্যকর ইলেক্ট্রোডগুলি লোহা-নিকেল অ্যালয় দিয়ে তৈরি, যা অতিরিক্তভাবে ক্রোমিয়াম, বোরন এবং সিলিকনের মতো উপাদানগুলির সাথে মিশ্রিত। ক্রোমিয়াম আবরণের পরিধান প্রতিরোধ ক্ষমতা বাড়ায়, বোরন - কঠোরতা এবং সিলিকন - ফিনিস লেপের ঘনত্ব।

আলংকারিক উদ্দেশ্যে ধাতবকরণ করার সময়, কর্মক্ষম ইলেক্ট্রোডের ধাতু নির্বাচন করার প্রধান মানদণ্ড হল স্প্রে করা পৃষ্ঠের কনফিগারেশন, সেইসাথে এর চেহারা. কপার স্পুটারিং, উদাহরণস্বরূপ, এম 1 ইলেক্ট্রোটেকনিক্যাল কপার ইলেক্ট্রোড দিয়ে বাহিত হয়।

প্রক্রিয়াটির একটি গুরুত্বপূর্ণ কাঠামোগত উপাদান হল মাধ্যমটির গঠন। উদাহরণস্বরূপ, স্প্রে করা স্তরে উচ্চ প্রতিরোধী নাইট্রাইড এবং কার্বাইড প্রাপ্ত করার প্রয়োজন হলে, গ্যাসে কার্বন বা নাইট্রোজেন ধারণকারী জৈব মিডিয়া উপস্থিত থাকতে হবে।

সমাপ্ত আবরণ পোস্ট-চিকিত্সা

প্রক্রিয়াটির প্রকৃতির কারণে, স্প্রে করা স্তরের ঘনত্ব এবং বেস ধাতুতে এর আনুগত্যের শক্তি আবরণের স্থায়িত্ব নিশ্চিত করার জন্য সর্বদা যথেষ্ট নয়। অতএব, প্রায়শই প্রক্রিয়াকরণের পরে, অংশটি অক্সি-অ্যাসিটিলিন শিখা ব্যবহার করে বা তাপীয় চুল্লিগুলিতে পরবর্তী পৃষ্ঠ গলে যায়। ফলস্বরূপ, আবরণ ঘনত্ব কয়েক গুণ বৃদ্ধি পায়। এর পরে, কার্বাইড টুল ব্যবহার করে পণ্যগুলি মাটিতে এবং পালিশ করা হয়।

পণ্যের পরবর্তী সমাপ্তির বিষয়টি বিবেচনায় নিয়ে, প্রক্রিয়াকরণের পরে ধাতব স্তরটির বেধ কমপক্ষে 0.8 - 0.9 মিমি হিসাবে নেওয়া হয়।

অংশটিকে চূড়ান্ত শক্তি বৈশিষ্ট্য দেওয়ার জন্য, বেস ধাতুর জন্য প্রস্তাবিত প্রযুক্তিগত ব্যবস্থাগুলি ব্যবহার করে এটি নিভিয়ে ফেলা হয় এবং মেজাজ করা হয়।

প্লাজমা স্প্রে করা তাপ প্রতিরোধ ক্ষমতা বাড়ায়, পণ্যের পরিধান প্রতিরোধ ক্ষমতা এবং কঠোরতা বৃদ্ধি করে, ক্ষয় প্রক্রিয়া প্রতিরোধ করার ক্ষমতা বৃদ্ধি করে এবং আলংকারিক উদ্দেশ্যে স্প্রে করা অংশগুলির চেহারাকে উল্লেখযোগ্যভাবে উন্নত করে।

বিস্তার প্রযুক্তির সীমাবদ্ধতা প্লাজমা স্প্রে করাওয়ার্কপিস কনফিগারেশনের অত্যধিক জটিলতার পাশাপাশি ব্যবহৃত ইনস্টলেশনের আপেক্ষিক জটিলতা বিবেচনা করা হয়।

ফলস্বরূপ স্তরের অভিন্নতার জন্য কম প্রয়োজনীয়তার সাথে, আপনি আরও ব্যবহার করতে পারেন সহজ ইনস্টলেশন, ঢালাই আধা স্বয়ংক্রিয় ডিভাইসের কাঠামোগতভাবে স্মরণ করিয়ে দেয়। এই ক্ষেত্রে, প্লাজমা স্প্রে করা একটি বায়ু বুদ্বুদে বাহিত হয়, যা সংকোচকারী চিকিত্সা অঞ্চলে ফুঁ দিলে গঠিত হয়। ইলেক্ট্রোড, যার মধ্যে স্প্রে করা ধাতু রয়েছে, পণ্যের কনট্যুর বরাবর ক্রমান্বয়ে চলে যায়। বেস সহ স্প্রে করা ধাতুর আনুগত্য উন্নত করতে, একটি ফিলার উপাদানও স্প্রেয়িং জোনে চালু করা হয়।

আপনি যদি একটি ত্রুটি খুঁজে পান, দয়া করে পাঠ্যের একটি অংশ হাইলাইট করুন এবং ক্লিক করুন৷ Ctrl+Enter.

17.1। তাপ স্প্রে করার প্রকারের শ্রেণীবিভাগ।

তাপীয় স্প্রে করা হল একটি আবরণ প্রক্রিয়া যা উপাদানটিকে তরল অবস্থায় গরম করে এবং এটিকে গ্যাস জেট ব্যবহার করে পণ্যের উপর স্প্রে করে।

স্তরের তাপমাত্রায় উল্লেখযোগ্য বৃদ্ধি ছাড়াই আবরণ প্রয়োগ করা হয়, যা স্প্রে করা অংশগুলির বিকৃতির চেহারা দূর করে।

তাপ স্প্রে দুটি গ্রুপে বিভক্ত করা যেতে পারে (চিত্র 17.1।):

1) শিখা;

2) গ্যাস-ইলেকট্রিক।

ভাত। 17. 1. থার্মাল স্প্রে করার প্রকারের শ্রেণীবিভাগ।

1) শিখা স্প্রে করার সারমর্ম হল স্প্রে করা উপকরণগুলিকে গ্যাসের শিখা দিয়ে গলিয়ে সংকুচিত বাতাস দিয়ে স্প্রে করা (চিত্র 13.2।)

পাউডার, কঠিন তার এবং ফ্লাক্স-কোরড তার বা রডগুলি স্প্রে করা উপাদান হিসাবে ব্যবহৃত হয়। দাহ্য গ্যাস হিসাবে, অ্যাসিটিলিন, প্রোপেন-বিউটেন, প্রাকৃতিক গ্যাস, ইত্যাদি ব্যবহার করা হয়। গ্যাস-শিখা স্প্রে করার অসুবিধাগুলি হল কম শিখা তাপমাত্রা, কম কণা স্থানান্তর হার এবং অক্সাইডের উচ্চ পরিমাণের কারণে আবরণের নিম্ন গুণমান। আবরণ

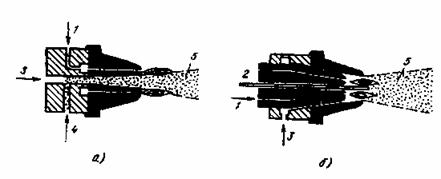

চিত্র 17.2। গ্যাসের শিখা দিয়ে স্প্রে করার পরিকল্পনা:

1 - দাহ্য মিশ্রণ; 2 - স্প্রে করা তারের; 3 - সংকুচিত বায়ু;

4 - স্প্রে করা গুঁড়া; 5 - ধাতবকরণ মশাল।

2) ইলেক্ট্রোমেটালাইজেশন স্প্রে করার সারমর্ম হল একটি বৈদ্যুতিক চাপ দিয়ে তারকে গলানো এবং সংকুচিত বায়ু দিয়ে তরল ধাতু স্প্রে করা। সংকুচিত বায়ু দিয়ে স্প্রে করা উপাদানগুলির উল্লেখযোগ্য বার্নআউট এবং তাদের অক্সিডেশনের দিকে পরিচালিত করে।

ইলেক্ট্রোমেটালাইজারগুলি শিখাগুলির চেয়ে পরিচালনা করা অনেক সহজ। বৈদ্যুতিক আর্ক স্প্রেয়, তারের ব্যবহার শুরু উপাদান হিসাবে।

বৈদ্যুতিক আর্কের মতো উচ্চ-ফ্রিকোয়েন্সি মেটালাইজারগুলি হল তারের ধরনের ডিভাইস। তারের উত্তাপ এটিতে উচ্চ-ফ্রিকোয়েন্সি স্রোত প্ররোচিত করে সঞ্চালিত হয়। এইচডিটিভি ল্যাম্প জেনারেটর (70-500 kHz) শক্তির উৎস হিসেবে ব্যবহৃত হয়। উচ্চ-ফ্রিকোয়েন্সি মেটালাইজারের কর্মক্ষমতা ইলেক্ট্রোমেটালাইজেশনের কর্মক্ষমতা থেকে 1.5-2.5 গুণ বেশি। জমা করার এই পদ্ধতির অসুবিধাগুলি হল ইনস্টলেশনের কম দক্ষতা (15-20%), স্তরে জমা স্তরের তুলনামূলকভাবে কম আনুগত্য শক্তি।

ভাত। 17.3। ইলেক্ট্রোমেটালাইজেশন স্প্রে করার পরিকল্পনা:

a - বৈদ্যুতিক চাপ, b - উচ্চ-ফ্রিকোয়েন্সি: 1.3 - স্প্রে করা তার; 2 - সংকুচিত বায়ু; 4 - প্রবর্তক; 5 - ধাতবকরণ মশাল।

17.2। প্লাজমা স্প্রে করার সারমর্ম।

নিম্ন-তাপমাত্রার প্লাজমা ব্যবহার করে উচ্চ-কার্যক্ষমতা সম্পন্ন আবরণ পদ্ধতিগুলির মধ্যে একটি হল প্লাজমা স্প্রে করা।

"প্লাজমা" এর ভৌত ধারণাটি চালু হয়েছিল 1923 . ল্যাংমার বায়বীয় অবস্থাকে চিহ্নিত করতে, যেখানে পরমাণুর আয়নকরণের কারণে গ্যাসগুলি পরিবাহী হয়ে ওঠে। প্লাজমা স্প্রে করার সময়, ইলেকট্রন, আয়ন এবং নিরপেক্ষ কণা জেটে ঘটে। প্লাজমা আয়নিত করার জন্য, একটি বৈদ্যুতিক চাপ ব্যবহার করা হয়, এবং তাপমাত্রা বাড়ানোর জন্য, চাপটি সংকুচিত হয়, যা এর তাপমাত্রা তীব্রভাবে বৃদ্ধি করে। আর্গন প্লাজমার তাপমাত্রা 20000-23000 সেন্টিগ্রেডে পৌঁছে। প্লাজমা স্প্রে করা যান্ত্রিক প্রকৌশলের সেই শাখাগুলিতে ব্যাপকভাবে ব্যবহৃত হয় যেখানে বিভিন্ন প্রতিরোধী সংকর ধাতু প্রয়োগ করে মেশিনের অংশগুলিকে তীব্র পরিধান থেকে রক্ষা করা প্রয়োজন, পরিধানের অংশগুলির কার্যকারিতা কয়েকবার বৃদ্ধি করা, অংশগুলিকে রক্ষা করা। ক্ষয়, ক্ষয়, গহ্বর, ঘষিয়া তুলিয়া ফেলিতে সক্ষম পরিধান, তাপীয় শক ইত্যাদি থেকে। জমা স্তরের পুরুত্ব পরিবর্তিত হয় 0.03 মিমি কয়েক মিলিমিটার পর্যন্ত।

স্প্রে করা আবরণের নিম্নলিখিত সুবিধা রয়েছে: উচ্চ ঘনত্ব; বেস উপাদান শক্তিশালী আনুগত্য; মসৃণ তলস্প্রে করা, যার জন্য পরবর্তী মেশিনিং (নাকাল); অন্যান্য পদ্ধতির তুলনায় স্প্রে করা উপাদানের তুলনামূলকভাবে কম খরচ।

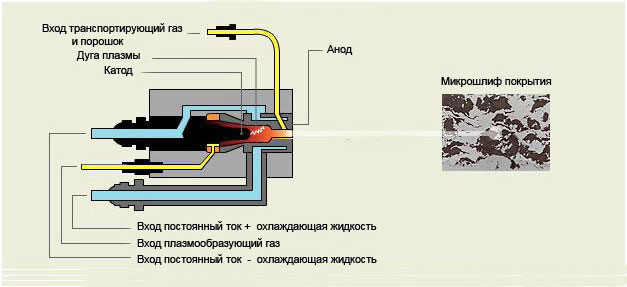

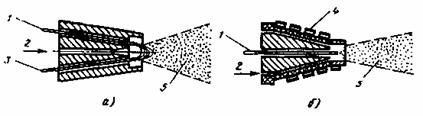

চিত্র 17.4. প্লাজমা স্প্রে করার স্কিম।

ক - অগ্রভাগের মাধ্যমে প্লাজমা জেটে স্প্রে করা উপাদান সরবরাহ করা; b - অগ্রভাগের পিছনে একই; c - একটি নির্ভরশীল চাপ তারের সাথে প্লাজমা ধাতবকরণ; 1 - গ্যাস ইনপুট; 2 - জল ইনপুট; 3 - ইলেক্ট্রোড তারের; 4 - গুঁড়া সরবরাহ; 5 - ধাতবকরণ মশাল।

তারের সাথে ধাতবকরণ একটি স্বাধীন বা নির্ভরশীল চাপ দ্বারা বাহিত হয়।

আর্গন, নাইট্রোজেন, অ্যামোনিয়া, হিলিয়াম এবং আর্গন-হাইড্রোজেন মিশ্রণ প্লাজমা গঠনকারী গ্যাস হিসেবে ব্যবহৃত হয়। টংস্টেন ইলেক্ট্রোড রক্ষা করার জন্য সর্বোত্তম গ্যাস হল নিষ্ক্রিয় গ্যাস আর্গন।

স্প্রে করা উপকরণ গুঁড়া বা তারের আকারে তৈরি করা হয়। পাউডার উপকরণ (তারের সামগ্রীর তুলনায়) দিয়ে প্লাজমা স্প্রে করার সুবিধাগুলি নিম্নরূপ: আরও অভিন্ন (উত্তর চিকিত্সা ছাড়া) এবং সূক্ষ্ম আবরণ গঠন; থেকে পাউডার মিশ্রিত করে সম্মিলিত আবরণ এবং তথাকথিত সিউডো-অ্যালয় পাওয়ার সম্ভাবনা বিভিন্ন উপকরণ; কম খরচে.

প্লাজমা স্প্রে করার জন্য, 5-100 মাইক্রন দানাদার গোলাকার গুঁড়ো সবচেয়ে উপযুক্ত।

17.3। প্লাজমা স্প্রে করার জন্য সরঞ্জাম।

ইনস্টলেশনটি প্লাজমা জেট ব্যবহার করে আবরণ স্প্রে করার জন্য ডিজাইন করা হয়েছে। ইনস্টলেশন কিটে নিম্নলিখিত উপাদানগুলি অন্তর্ভুক্ত রয়েছে: একটি DC পাওয়ার সাপ্লাই (একটি সংশোধনকারী বা রূপান্তরকারীর সাথে সম্পূর্ণ), একটি নিয়ন্ত্রণ ক্যাবিনেট, একটি প্লাজমা টর্চ, স্প্রে করার অঞ্চলে পাউডারের ডোজ এবং সরবরাহের জন্য একটি ফিডার এবং একটি সংযোগকারী তার।

ইনস্টলেশনটি প্লাজমা টর্চে যান্ত্রিক তারের বা পাউডার খাওয়ানো, চালচলন এবং হার্ড-টু-নাগালের জায়গায় আবরণ প্রয়োগের সম্ভাবনা প্রদান করে।

একটি সরবরাহকারী বাহ্যিক বৈশিষ্ট্য সহ একটি পাওয়ার উত্স থেকে সরাসরি স্প্রে করা হয়।

ইনস্টলেশন সাধারণত ম্যানুয়াল পাউডার স্প্রে করার জন্য একটি প্লাজমা টর্চ এবং তারের ধাতবকরণের জন্য একটি প্লাজমা টর্চ দিয়ে সজ্জিত করা হয়।

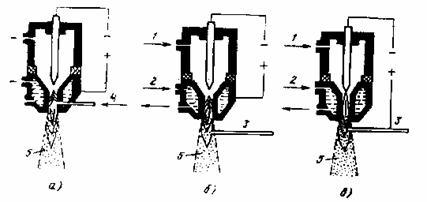

জমা করার জন্য, একটি শীতল টংস্টেন ক্যাথোড এবং একটি তামার অগ্রভাগের (অ্যানোড) মধ্যে একটি পরোক্ষ প্লাজমা চাপ ব্যবহার করা হয়।

প্লাজমা টর্চের প্রধান অংশ হল ইলেক্ট্রোড - ক্যাথোড এবং অ্যানোড। জড় মিডিয়াতে কাজ করার সময়, গ্রেড VT 10 এবং VT 15 এবং গ্রেড VT 30, VT 50, VRN ল্যান্থেনেটেড টংস্টেন গ্রেড VL বা বিশুদ্ধ টাংস্টেন মগের রডগুলি ক্যাথোড উপাদান হিসাবে ব্যবহৃত হয়। অক্সিজেন- বা নাইট্রোজেন-ধারণকারী প্লাজমা-গঠন মাধ্যম ব্যবহার করার ক্ষেত্রে, অ-ভোগযোগ্য ইলেক্ট্রোডের উপাদান হিসাবে যৌগিক সংকর ধাতু ব্যবহার করার পরামর্শ দেওয়া হয়।

প্লাজমেট্রন শ্রেণীবদ্ধ করা হয়:

1) চাপ স্থিতিশীলকরণের পদ্ধতি দ্বারা (গ্যাস, জল এবং চৌম্বক);

2) গ্যাস সরবরাহের পদ্ধতি অনুসারে (কলাম বরাবর বা এটির লম্ব বরাবর), গ্যাস স্থিতিশীলতা অক্ষীয় বা ঘূর্ণি হতে পারে। চাপের সর্বশ্রেষ্ঠ সংকোচন ঘূর্ণি স্থিতিশীলতার সাথে অর্জন করা হয়। অক্ষীয় স্থিরকরণ ব্যবস্থা একটি ল্যামিনার প্লাজমা প্রবাহ এবং বৈদ্যুতিক পরিবাহী অগ্রভাগের চ্যানেলে প্লাজমা আর্ক কলামের সন্তোষজনক গঠন প্রদান করে।

3) আর্ক কলামে খাওয়ানো উপাদানের ধরন অনুসারে (গুঁড়া, তার এবং রড উপাদান)। গুঁড়ো উপকরণগুলির সাথে কাজ করার জন্য ডিজাইন করা প্লাজমেট্রনগুলি জমা করার অনুশীলনে সর্বাধিক ব্যবহৃত হয়, যা আবরণের রাসায়নিক গঠন এবং বিস্তৃত পরিসরে এর শারীরিক এবং যান্ত্রিক বৈশিষ্ট্যগুলিকে পরিবর্তন করা সম্ভব করে তোলে।

স্প্রে করা উপাদান তিনটি উপায়ে প্লাজমা প্রবাহে প্রবর্তিত হয় (চিত্র 17.4): আর্কের অ্যানোড স্পটটির আগে, আর্কের অ্যানোড স্পট এলাকায়, অ্যানোড স্পট (প্লাজমা জেটের মধ্যে) পরে। প্রতিটি বিকল্পে, উপাদানটি রেডিয়ালি, স্পর্শকভাবে এবং অনুদৈর্ঘ্য দিক দিয়ে খাওয়ানো হয়। বর্তমানে, পাউডার প্রবর্তনের সবচেয়ে সাধারণ উপায় হল আর্কের অ্যানোড স্পট (প্লাজমা জেটের মধ্যে) পরে এটি প্রবর্তন করা।

17.4। প্লাজমা স্প্রে করার প্রযুক্তি।

প্লাজমা স্প্রে করার প্রযুক্তির মধ্যে বেশ কয়েকটি ধারাবাহিক অপারেশন রয়েছে: গুঁড়ো তৈরি এবং স্প্রে করা পৃষ্ঠ, আবরণ স্প্রে করা, আবরণ প্রক্রিয়াকরণ এবং মান নিয়ন্ত্রণ।

1) গুঁড়ো প্রস্তুতি. স্প্রে করে আবরণের জন্য, 5-100 মাইক্রন দানাদার গুঁড়ো এবং কিছু ক্ষেত্রে 160 মাইক্রন পর্যন্ত ব্যবহার করা হয়। সূক্ষ্ম গুঁড়ো অত্যন্ত হাইগ্রোস্কোপিক এবং এলোমেলো। স্প্রে করার আগে তাদের প্রবাহযোগ্যতা বাড়ানোর জন্য, গুঁড়োগুলি একটি চুলায় 70-200 0 সেন্টিগ্রেড তাপমাত্রায় (পাউডারের গঠনের উপর নির্ভর করে) 2 ঘন্টার জন্য শুকানো হয়।

শুকানোর এবং ঠান্ডা করার পরে, একটি যান্ত্রিক বা স্পন্দিত চালনীতে sieved। স্প্রে করার 2-3 ঘন্টা আগে পাউডার শুকানো হয় না।

2) স্প্রে করার জন্য অংশ প্রস্তুত করা। স্তরে আবরণের সন্তোষজনক আনুগত্যের মাপকাঠি হল স্প্রে করার আগে অংশগুলি তৈরি করা, যা নিম্নলিখিত পদ্ধতিগুলির মধ্যে একটি দ্বারা পরিচালিত হয়: ডিগ্রেসিং, এচিং, স্যান্ডব্লাস্টিং (হিটিং), মেশিনিং।

ধাতু পৃষ্ঠ থেকে তেল এবং ময়লা অপসারণ করার জন্য পেট্রল সঙ্গে degreasing অংশ বাহিত হয়.

স্যান্ডব্লাস্টিং সাবস্ট্রেটের পৃষ্ঠকে পরিষ্কার করে এবং প্রক্রিয়াকরণের সময় এটিকে রুক্ষ করে, যা মাইক্রোরোফনেসের প্রোট্রেশনে স্প্রে করা কণার নীচে যোগাযোগের তাপমাত্রা বাড়ায়।

তাপীয় চিকিত্সা সাবস্ট্রেট পৃষ্ঠের সক্রিয়করণ প্রদান করে। যখন বাতাসে স্প্রে করা হয়, বেশিরভাগ ধাতুর জন্য উত্তাপ 100-200 0 С এ সীমাবদ্ধ থাকে।

মেশিনিং কাটা বা নাকাল দ্বারা সাবস্ট্রেট একটি রুক্ষ পৃষ্ঠ প্রাপ্ত করার জন্য ডিজাইন করা হয়েছে.

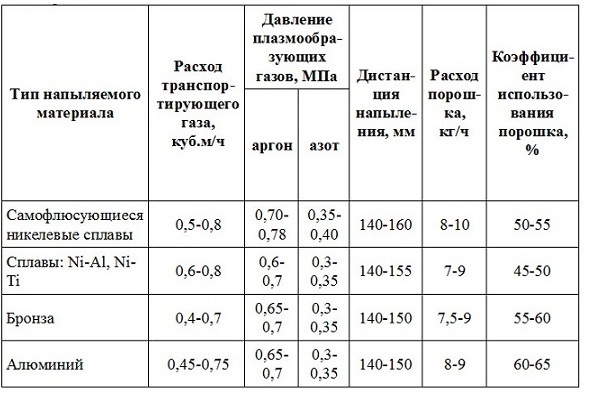

3) আবরণ। উদ্দেশ্য এবং স্প্রে করা উপকরণগুলির উপর নির্ভর করে, আবরণগুলি এমন মোডে স্প্রে করা হয় যাতে নিম্নলিখিত পরামিতিগুলি অন্তর্ভুক্ত থাকে: বর্তমান শক্তি (A), ভোল্টেজ (V), কার্যকারী গ্যাস প্রবাহের হার (m 3 /s), পাউডার কণার আকার (μm), স্প্রে করার দূরত্ব (মিমি)।

জমাটি প্লাজমা টর্চের একটি পাসে এমন গতিতে বাহিত হয় যা 15-100 মাইক্রনের বেধ সরবরাহ করে।

অংশগুলির প্রান্তে একটি অভিন্ন আবরণের বেধ পেতে, এটি নিশ্চিত করা প্রয়োজন যে জেটটি স্প্রে করার ধাপের কমপক্ষে অর্ধেক দূরত্বে অংশের প্রান্ত থেকে প্রস্থান করে এবং প্রতিটি পাস অবশ্যই পূর্ববর্তীটিকে এক চতুর্থাংশ দ্বারা ওভারল্যাপ করতে হবে। প্রস্থ.

সেলফ-ফ্লাক্সিং আবরণ প্রয়োগের ক্ষেত্রে, স্তরে আবরণের আনুগত্য শক্তি বাড়ানো এবং ছিদ্র কমাতে, আবরণগুলি গলে যায়। স্প্রে করা আবরণের রিফ্লো করা যেতে পারে গ্যাস বার্নার, প্লাজমেট্রন, একটি চুল্লিতে, উচ্চ-ফ্রিকোয়েন্সি কারেন্ট এবং লবণ গলে যায়।

4) জমা আবরণ মান নিয়ন্ত্রণ. আবরণের বৈশিষ্ট্য, অংশের ধরন এবং উদ্দেশ্যের উপর নির্ভর করে নিয়ন্ত্রণ পদ্ধতিটি বেছে নেওয়া হয়:

ক) খোদাই পদ্ধতিটি রূপার মতো নরম আবরণের জন্য ব্যবহৃত হয়। লেপের পৃষ্ঠটি কমপক্ষে 15-20 সেকেন্ডের জন্য খোদাই করা হয়। স্ক্যারিফিকেশনের জন্য, 0.15 এর তারের ব্যাস সহ পিতল বা ইস্পাত ব্রাশ 0.25 মিমি . ব্রাশ ঘূর্ণন গতি 1800-2500 rpm। নিয়ন্ত্রিত পৃষ্ঠের উপর kartsevanie পরে ফোলা এবং আবরণ flaking পালন করা উচিত নয়।

খ) একটি ধারালো ছুরি দিয়ে স্প্রে করা পৃষ্ঠে স্ক্র্যাচের গ্রিড প্রয়োগ করার পদ্ধতি, 2 দূরত্বে সাবস্ট্রেটের বেস মেটালের গভীরে বেশ কয়েকটি সমান্তরাল রেখা প্রয়োগ করা হয়- 3 মিমি একে অপরের থেকে এবং একই সংখ্যক সমান্তরাল রেখা, তাদের লম্ব। আবরণের পৃষ্ঠে কোন ফোলা এবং খোসা ছাড়ানো উচিত নয়।

গ) গরম করার পদ্ধতি। স্প্রে করা অংশগুলি একটি তাপমাত্রায় এক ঘন্টার জন্য উত্তপ্ত হয়, আবরণ উপাদানের উপর নির্ভর করে, 300 C পর্যন্ত, তারপরে বাতাসে ঠান্ডা হয়। দুর্বল আঠালো শক্তি সহ তাপ সম্প্রসারণ সহগগুলির পার্থক্যের কারণে, আবরণটি ফুলে যায় এবং আংশিকভাবে খোসা ছাড়ে।

ভ্যাকুয়াম প্রযুক্তি দ্বারা গঠিত পাতলা-ফিল্ম ধাতু-পলিমার উপকরণ (ধাতুযুক্ত পলিমার, একটি পাতলা পলিমার আবরণ সহ ধাতব পণ্য, মাল্টিলেয়ার সিস্টেম ইত্যাদি) উচ্চ পরিষেবা বৈশিষ্ট্য দ্বারা চিহ্নিত করা হয় এবং বিভিন্ন প্রযুক্তিগত সমস্যা সমাধানে কার্যকরভাবে ব্যবহৃত হয়। তাদের প্রয়োগ মূলত আলোকবিদ্যা, বৈদ্যুতিক এবং রেডিও প্রকৌশল, রাসায়নিক প্রযুক্তি এবং অন্যান্য অনেক শিল্পের কৃতিত্ব নির্ধারণ করে। একই সময়ে, এমনকি পাতলা-ফিল্ম ধাতু-পলিমার উপকরণ গঠনে ভ্যাকুয়াম-প্লাজমা পদ্ধতির ব্যাপক ব্যবহার অদূর ভবিষ্যতে সম্ভব, যা প্রথমত, প্রযুক্তিগত সরঞ্জামগুলির বিকাশের সাথে, এর বিকাশ এবং বাস্তবায়নের সাথে যুক্ত। অত্যন্ত দক্ষ প্রযুক্তিগত প্রক্রিয়া, বিশেষ করে, ক্রমাগত স্বয়ংক্রিয় ভ্যাকুয়াম ইনস্টলেশনের ব্যবহার এবং দ্বিতীয়ত, ভ্যাকুয়াম ধাতু এবং পলিমার আবরণগুলির জমার ধরণগুলি অধ্যয়নে লক্ষণীয় সাফল্যের সাথে।

এই উপকরণগুলির গঠনের প্রধান বৈশিষ্ট্য হল ফেজ সীমানায় জটিল শারীরিক এবং রাসায়নিক প্রক্রিয়াগুলির সংঘটন, স্তর জমার অবস্থা এবং মোডগুলির উপর তাদের নির্ভরতা। এই কারণেই যে এমনকি প্রযুক্তিগতভাবে সহজতম দ্বি-স্তর ধাতু-পলিমার সিস্টেমের বিবেচনার অর্থ বোঝায়, বিশেষত, সীমানা পলিমার স্তরটির মূল উপাদান হিসাবে বিবেচনা করা। এই স্তরটির গঠন এবং বৈশিষ্ট্যগুলি প্রসারণের গতিবিদ্যা, যোগাযোগের রাসায়নিক প্রক্রিয়া দ্বারা নির্ধারিত হয়, যা একটি নিয়ম হিসাবে, একটি শিথিল প্রকৃতির এবং মিথস্ক্রিয়াকারী উপাদানগুলির প্রকৃতি এবং একটি আঠালো যোগাযোগ গঠনের প্রযুক্তিগত পরামিতিগুলির উপর নির্ভর করে। বর্তমানে, ইন্টারফেসিয়াল মিথস্ক্রিয়াগুলির প্রকৃতি এবং প্রক্রিয়া, সীমানা স্তরগুলির গঠন এবং বৈশিষ্ট্য এবং ইন্টারফেসিয়াল উপাদানগুলির প্রকৃতি এবং বাহ্যিক তাপীয় এবং বাহ্যিক তাপীয় প্রক্রিয়াগুলির বৈশিষ্ট্য এবং বৈশিষ্ট্যগুলির উপর প্রভাবের উপর প্রচুর পরিমাণে পরীক্ষামূলক উপাদান জমা হয়েছে। যান্ত্রিক প্রভাব। তাত্ত্বিক অধ্যয়ন, যার মূল উদ্দেশ্য হল ইন্টারফেসিয়াল প্রক্রিয়াগুলির বিশ্লেষণাত্মক বিবরণ, কম অসংখ্য, যা চলমান প্রক্রিয়াগুলির জটিলতা, বিপুল সংখ্যক কারণের প্রভাব, যার উপর প্রভাবের মাত্রা এবং প্রকৃতি দ্বারা ব্যাখ্যা করা হয়। ইন্টারফেসিয়াল প্রক্রিয়াগুলি বিস্তারিতভাবে অধ্যয়ন করা হয়নি।

ভ্যাকুয়াম আবরণ

ভ্যাকুয়াম আবরণ- স্প্রে করা পদার্থের কণাগুলি উৎস থেকে (গ্যাস পর্যায়ে স্থানান্তরের স্থান) অংশের পৃষ্ঠে স্থানান্তর করা হয় 10 -2 Pa এবং নীচের শূন্যতায় (শূন্য বাষ্পীভবন) এবং 1 Pa (ক্যাথোড স্পুটারিং) এবং 10 -1 -10 -2 Pa (ম্যাগনেট্রন এবং আয়ন-প্লাজমা স্পুটারিং) চাপে রক্তরসে প্রসারণ এবং সংবহনমূলক স্থানান্তর দ্বারা। অংশের পৃষ্ঠের সাথে প্রভাবের উপর স্প্রে করা পদার্থের প্রতিটি কণার ভাগ্য নির্ভর করে তার শক্তি, পৃষ্ঠের তাপমাত্রা এবং ফিল্ম এবং অংশের উপাদানগুলির রাসায়নিক সখ্যতার উপর। পরমাণু বা অণুগুলি যেগুলি পৃষ্ঠে পৌঁছেছে তা হয় এটি থেকে প্রতিফলিত হতে পারে, বা শোষণ করে এবং কিছু সময় পরে এটি ছেড়ে যায় (ডিজরপশন), বা শোষণ করে এবং পৃষ্ঠের উপর একটি ঘনীভূত (ঘনত্ব) গঠন করে। উচ্চ কণা শক্তি, উচ্চ পৃষ্ঠের তাপমাত্রা এবং কম রাসায়নিক সম্বন্ধে, কণাটি পৃষ্ঠ দ্বারা প্রতিফলিত হয়। অংশের পৃষ্ঠের তাপমাত্রা, যার উপরে সমস্ত কণা এটি থেকে প্রতিফলিত হয় এবং ফিল্ম গঠিত হয় না, তাকে ভ্যাকুয়াম জমার সমালোচনামূলক তাপমাত্রা বলা হয়; এর মান নির্ভর করে ফিল্ম উপাদানের প্রকৃতি এবং অংশের পৃষ্ঠের উপর এবং পৃষ্ঠের অবস্থার উপর। বাষ্পীভূত কণার খুব কম প্রবাহে, এমনকি যদি এই কণাগুলি পৃষ্ঠে শোষিত হয়, কিন্তু কদাচিৎ অন্যান্য অনুরূপ কণার সাথে ঘটতে থাকে, তবে তারা শোষিত হয় এবং নিউক্লিয়াস গঠন করতে পারে না; ফিল্ম বড় হয় না। প্রদত্ত পৃষ্ঠের তাপমাত্রার জন্য বাষ্পীভূত কণার সমালোচনামূলক প্রবাহের ঘনত্ব হল সর্বনিম্ন ঘনত্ব যেখানে কণাগুলি ঘনীভূত হয় এবং একটি ফিল্ম তৈরি করে। জমাকৃত ফিল্মগুলির গঠন উপাদানের বৈশিষ্ট্য, পৃষ্ঠের অবস্থা এবং তাপমাত্রা এবং জমার হারের উপর নির্ভর করে। ছায়াছবি নিরাকার (গ্লাসি, যেমন অক্সাইড, Si), পলিক্রিস্টালাইন (ধাতু, সংকর, Si), বা একক স্ফটিক (যেমন আণবিক মরীচি এপিটাক্সি দ্বারা প্রাপ্ত সেমিকন্ডাক্টর ফিল্ম) হতে পারে। কাঠামোকে স্ট্রিমলাইন করতে এবং ফিল্মের অভ্যন্তরীণ যান্ত্রিক চাপ কমাতে, তাদের বৈশিষ্ট্যের স্থায়িত্ব বাড়াতে এবং ভ্যাকুয়াম না ভেঙে জমার পরে অবিলম্বে পণ্যগুলির পৃষ্ঠে আনুগত্য উন্নত করতে, ফিল্মগুলি জমার সময় পৃষ্ঠের তাপমাত্রার চেয়ে সামান্য বেশি তাপমাত্রায় অ্যানিল করা হয়। . প্রায়শই, ভ্যাকুয়াম ডিপোজিশনের মাধ্যমে, বিভিন্ন উপকরণ থেকে মাল্টিলেয়ার ফিল্ম স্ট্রাকচার তৈরি করা হয়।

ভ্যাকুয়াম আবরণ উদ্ভিদ

ভ্যাকুয়াম জমার জন্য ব্যবহৃত হয় প্রযুক্তিগত সরঞ্জামবিরতিহীন, আধা-একটানা এবং একটানা ক্রিয়া। সেটিংস পর্যায়ক্রমিক কর্মএকটি নির্দিষ্ট সংখ্যক লোড করা পণ্যের জন্য ফিল্ম জমার একটি চক্র পরিচালিত হয়। ক্রমাগত ইনস্টলেশন সিরিয়াল এবং ভর উত্পাদন ব্যবহার করা হয়. এগুলি দুটি ধরণের: মাল্টি-চেম্বার এবং মাল্টি-পজিশন সিঙ্গেল-চেম্বার। প্রাক্তনটি ক্রমানুসারে সাজানো ডিপোজিশন মডিউল নিয়ে গঠিত, যার প্রতিটিতে নির্দিষ্ট পদার্থের ফিল্ম বা তাদের জমা করা তাপ চিকিত্সাএবং নিয়ন্ত্রণ। মডিউলগুলি লক চেম্বার এবং একটি পরিবহন পরিবাহক ডিভাইস দ্বারা আন্তঃসংযুক্ত। মাল্টি-পজিশন সিঙ্গেল-চেম্বার ইনস্টলেশনে একটি পরিবাহক বা ঘূর্ণমান ধরণের পরিবহন ডিভাইস দ্বারা সংযুক্ত বেশ কয়েকটি স্পুটারিং পোস্ট (একটি ভ্যাকুয়াম চেম্বারে অবস্থিত) থাকে। ভ্যাকুয়াম জমার জন্য ইনস্টলেশনের প্রধান উপাদান এবং সিস্টেমগুলি হল স্বাধীন ডিভাইস, নির্দিষ্ট ফাংশন সঞ্চালন:

- একটি ভ্যাকুয়াম তৈরি করা

- বাষ্পীভবন বা ফিল্ম উপাদান স্প্রে

- যন্ত্রাংশ পরিবহন

- ভ্যাকুয়াম ডিপোজিশন মোড এবং ফিল্ম বৈশিষ্ট্য নিয়ন্ত্রণ

- পাওয়ার সাপ্লাই

ভ্যাকুয়াম স্প্রে করা

ভ্যাকুয়াম অবস্থার অধীনে অংশ বা পণ্যের পৃষ্ঠে ছায়াছবি বা স্তর প্রয়োগ (1.0 -1 10 -7 Pa)। ভ্যাকুয়াম ডিপোজিশন ব্যবহার করা হয় সেমিকন্ডাক্টর মাইক্রোসার্কিটের প্ল্যানার টেকনোলজিতে, পাতলা-ফিল্ম হাইব্রিড সার্কিট, পাইজোটেকনিকের পণ্য, অ্যাকোস্টোইলেক্ট্রনিক্স ইত্যাদির (পরিবাহী, অস্তরক, প্রতিরক্ষামূলক স্তর, মুখোশ ইত্যাদির জমা), অপটিক্সে (জমাদান)। প্রতিফলন, প্রতিফলিত, ইত্যাদি আবরণ), সীমিত - প্লাস্টিকের পৃষ্ঠকে ধাতব করার সময় কাচ পণ্য, গাড়ির জানালা tinting. ধাতু (Al, Au, Cu, Cr, Ni, V, Ti, ইত্যাদি), সংকর ধাতু (উদাহরণস্বরূপ, NiCr, CrNiSi), রাসায়নিক যৌগ (সিলিসাইড, অক্সাইড, বোরাইড, কার্বাইড ইত্যাদি), জটিল গ্লাস প্রয়োগ করা হয় ভ্যাকুয়াম ডিপোজিশন। কম্পোজিশন (উদাহরণস্বরূপ, I 2 O 3 B 2 O 3 SiO 2 Al 2 O 3 CaO, Ta 2 O B 2 O 3 I 2 O 3 GeO 2), cermets।

ভ্যাকুয়াম ডিপোজিশন পণ্যের পৃষ্ঠে জমা হওয়া উপাদানের কণার (পরমাণু, অণু বা ক্লাস্টার) নির্দেশিত প্রবাহ এবং তাদের ঘনীভবনের উপর ভিত্তি করে। প্রক্রিয়াটি বেশ কয়েকটি পর্যায় অন্তর্ভুক্ত করে: স্প্রে করা পদার্থ বা উপাদানের ঘনীভূত পর্যায় থেকে গ্যাস পর্যায়ে স্থানান্তর, পণ্যের পৃষ্ঠে গ্যাস পর্যায়ের অণু স্থানান্তর, পৃষ্ঠে তাদের ঘনীভবন, নিউক্লিয়াসের গঠন এবং বৃদ্ধি এবং একটি চলচ্চিত্র গঠন।

সাধারণত, একটি ভ্যাকুয়াম ডিপোজিশন প্ল্যান্টে নিম্নলিখিত উপাদানগুলি অন্তর্ভুক্ত থাকে:

- একটি ওয়ার্কিং চেম্বার যেখানে ফিল্ম জমা হয়;

- তাদের পাওয়ার সাপ্লাই সিস্টেম এবং নিয়ন্ত্রণ ডিভাইসগুলির সাথে বাষ্পযুক্ত বা স্প্রে করা উপকরণগুলির উত্স;

- ভ্যাকুয়াম এবং গ্যাস প্রবাহের বেগ পরিমাপের জন্য প্রয়োজনীয় ভ্যাকুয়াম এবং গ্যাস প্রবাহের সংস্থান (যার মধ্যে পাম্প, লিক, ভালভ, ফাঁদ, ফ্ল্যাঞ্জ এবং কভার রয়েছে) প্রদান করে উচ্ছেদ এবং গ্যাস বিতরণ ব্যবস্থা;

- পাওয়ার সাপ্লাই সিস্টেম এবং ইনস্টলেশনের সমস্ত ডিভাইস এবং কাজের ইউনিট ব্লক করা;

- ভ্যাকুয়াম ডিপোজিশন ইউনিট নিরীক্ষণ এবং নিয়ন্ত্রণের জন্য একটি সিস্টেম, যা নির্দিষ্ট জমার হার, ফিল্মের বেধ, অংশগুলির পৃষ্ঠের তাপমাত্রা, অ্যানিলিং তাপমাত্রা, ফিল্মগুলির ভৌত বৈশিষ্ট্য প্রদান করে (অ্যাকুয়েটর এবং তথ্য আউটপুট সহ একটি নিয়ন্ত্রণ মাইক্রোপ্রসেসর কম্পিউটারের মাধ্যমে সংযুক্ত সেন্সরগুলির একটি সেট রয়েছে ডিভাইস);

- কনভিয়িং ডিভাইস যা ওয়ার্কিং চেম্বারে যন্ত্রাংশের ইনপুট এবং আউটপুট নিশ্চিত করে, ডিপোজিশন স্টেশনে তাদের সুনির্দিষ্ট বসানো এবং মাল্টিলেয়ার ফিল্ম সিস্টেম তৈরি করার সময় এক ডিপোজিশন অবস্থান থেকে অন্য জায়গায় স্থানান্তর করা;

- আনুষঙ্গিক সিস্টেম এবং প্রযুক্তিগত সরঞ্জাম(ইন্ট্রা-চেম্বার স্ক্রিন, ড্যাম্পার, ম্যানিপুলেটর, হাইড্রোলিক এবং নিউমেটিক অ্যাকুয়েটর, গ্যাস পরিশোধন ডিভাইস নিয়ে গঠিত)।

ভ্যাকুয়াম ডিপোজিশন প্রযুক্তি অত্যন্ত শক্তি নিবিড় এবং অনেক দেশে একটি বিশেষ পণ্য হয়ে উঠছে। অনেক কোম্পানি ভ্যাকুয়াম ডিপোজিশনকে আরও বেশি উৎপাদনশীল এবং কম ব্যয়বহুল বায়ুমণ্ডলীয় প্লাজমা জমা দিয়ে প্রতিস্থাপন করছে।

তাপীয় ভ্যাকুয়াম স্প্রে করা।

পাতলা ফিল্ম প্রাপ্ত করার জন্য তাপীয় ভ্যাকুয়াম পদ্ধতিটি শূন্যে একটি পদার্থকে সক্রিয় বাষ্পীভবন এবং সাবস্ট্রেট পৃষ্ঠের বাষ্পীভূত পরমাণুগুলির ঘনীভবন পর্যন্ত গরম করার উপর ভিত্তি করে। তাপীয় বাষ্পীভবনের মাধ্যমে পাতলা ফিল্ম ডিপোজিশন পদ্ধতির সুবিধার মধ্যে রয়েছে জমা উপাদানের উচ্চ বিশুদ্ধতা (প্রক্রিয়াটি উচ্চ এবং অতি উচ্চ ভ্যাকুয়ামের অধীনে সঞ্চালিত হয়), বহুমুখীতা (ধাতু, সংকর, অর্ধপরিবাহী, ডাইলেকট্রিক্সের ফিল্ম জমা হয়) এবং আপেক্ষিক সহজতা বাস্তবায়ন. পদ্ধতির সীমাবদ্ধতা হল অনিয়ন্ত্রিত জমার হার, কম, পরিবর্তনশীল এবং জমা কণার অনিয়ন্ত্রিত শক্তি।

স্প্রে করা পদার্থটি একটি গরম করার যন্ত্রে (বাষ্পীভবনকারী) স্থাপন করা হয়, যেখানে এটি যথেষ্ট উচ্চ তাপমাত্রায় নিবিড়ভাবে বাষ্পীভূত হয়। বিশেষ পাম্প দ্বারা চেম্বারের অভ্যন্তরে তৈরি ভ্যাকুয়ামে, বাষ্পীভূত পদার্থের অণুগুলি অবাধে এবং দ্রুত আশেপাশের স্থানগুলিতে, বিশেষত, সাবস্ট্রেটের পৃষ্ঠে পৌঁছে যায়। যদি সাবস্ট্রেটের তাপমাত্রা সমালোচনামূলক মান অতিক্রম না করে তবে পদার্থটি সাবস্ট্রেটের উপর ঘনীভূত হয়, অর্থাৎ ফিল্মটি বৃদ্ধি পায়। বাষ্পীভবনের প্রাথমিক পর্যায়ে, বাষ্পীভূত পদার্থের পৃষ্ঠ দ্বারা শোষিত অমেধ্যগুলির কারণে ফিল্মের দূষণ এড়াতে, সেইসাথে বাষ্পীভবনকে আনতে অপারেটিং তাপমাত্রাসাবস্ট্রেটে পদার্থের প্রবাহকে সাময়িকভাবে ব্লক করতে একটি ড্যাম্পার ব্যবহার করা হয়। উপর নির্ভর করে কার্যকরী উদ্দেশ্যজমা প্রক্রিয়া চলাকালীন ফিল্ম, জমা করার সময়, বেধ, বৈদ্যুতিক প্রতিরোধেরবা অন্য কোন বিকল্প। প্যারামিটারের সেট মান পৌঁছানোর পরে, ড্যাম্পার আবার পদার্থের প্রবাহকে ব্লক করে এবং ফিল্ম বৃদ্ধির প্রক্রিয়া বন্ধ হয়ে যায়। জমা করার আগে একটি হিটার দিয়ে সাবস্ট্রেটকে গরম করা তার পৃষ্ঠে শোষিত পরমাণুগুলির শোষণকে উত্সাহ দেয় এবং জমা করার সময় ক্রমবর্ধমান ফিল্মের কাঠামোর উন্নতির জন্য শর্ত তৈরি করে। একটি ক্রমাগত অপারেটিং পাম্পিং সিস্টেম 10-4 Pa এর ক্রম শূন্যতা বজায় রাখে।

বাষ্পীভূত পদার্থকে যে তাপমাত্রায় এটি নিবিড়ভাবে বাষ্পীভূত করে তা গরম করার কাজটি একটি ইলেক্ট্রন বা লেজার রশ্মি, মাইক্রোওয়েভ বিকিরণ, প্রতিরোধী হিটার ব্যবহার করে (সরাসরি সংক্রমণ দ্বারা বিদ্যুত্প্রবাহপছন্দসই পদার্থের নমুনার মাধ্যমে বা উত্তপ্ত কয়েল থেকে তাপ স্থানান্তর)। সাধারণভাবে, পদ্ধতিটি বাষ্পীভূত পদার্থকে গরম করার পদ্ধতি এবং বাষ্পীভবনের নকশা উভয় ক্ষেত্রেই মহান বৈচিত্র্য দ্বারা আলাদা করা হয়।

যদি একটি মাল্টিকম্পোনেন্ট পদার্থ থেকে একটি ফিল্ম প্রাপ্ত করার প্রয়োজন হয়, তাহলে বেশ কয়েকটি বাষ্পীভবন ব্যবহার করা হয়। যেহেতু বিভিন্ন উপাদানের বাষ্পীভবনের হার ভিন্ন, তাই প্রাপ্ত মাল্টিকম্পোনেন্ট ফিল্মের রাসায়নিক গঠনের পুনরুত্পাদনযোগ্যতা নিশ্চিত করা বেশ কঠিন। অতএব, তাপীয় ভ্যাকুয়াম জমার পদ্ধতিটি প্রধানত খাঁটি ধাতুগুলির জন্য ব্যবহৃত হয়।

তাপীয় ভ্যাকুয়াম জমার সম্পূর্ণ প্রক্রিয়াটিকে তিনটি পর্যায়ে বিভক্ত করা যেতে পারে: একটি পদার্থের পরমাণুর বাষ্পীভবন, স্তরে তাদের স্থানান্তর এবং ঘনীভবন। পৃষ্ঠ থেকে পদার্থের বাষ্পীভবন ঘটে, সাধারণভাবে বলতে গেলে, পরম শূন্য ছাড়া অন্য কোনো তাপমাত্রায়। যদি আমরা ধরে নিই যে কোনো পদার্থের অণুর (পরমাণু) বাষ্পীভবনের প্রক্রিয়াটি এমন একটি চেম্বারে চলে যার দেয়াল পর্যাপ্তভাবে উত্তপ্ত এবং বাষ্পকে ঘনীভূত করে না (অণুকে প্রতিফলিত করে), তাহলে বাষ্পীভবন প্রক্রিয়াটি ভারসাম্যপূর্ণ হয়ে যায়, অর্থাৎ, অণু ছেড়ে যাওয়ার সংখ্যা। পদার্থের পৃষ্ঠটি পদার্থে ফিরে আসা অণুর সংখ্যার সমান। সিস্টেমের ভারসাম্যের অবস্থার সাথে সম্পর্কিত বাষ্পের চাপকে স্যাচুরেটেড বাষ্পের চাপ বা এর স্থিতিস্থাপকতা বলা হয়।

অনুশীলন দেখায় যে সাবস্ট্রেটের উপর ফিল্ম জমার প্রক্রিয়াটি উত্পাদনের জন্য গ্রহণযোগ্য হারে ঘটে, যদি সম্পৃক্ত বাষ্পের চাপ প্রায় 1.3 Pa এর সমান হয়। একটি পদার্থের তাপমাত্রা যেখানে pi = 1.3 Pa (pi হল বাষ্পীভবন তাপমাত্রায় সম্পৃক্ত বাষ্পের চাপ) তাকে শর্তসাপেক্ষ তাপমাত্রা বলা হয়। কিছু পদার্থের জন্য শর্তসাপেক্ষ তাপমাত্রা গলনাঙ্ক Tm থেকে বেশি, কিছুর জন্য এটি কম। যদি Tusl< Тпл, то это вещество можно интенсивно испарять из твердой фазы (возгонкой). В противном случае испарение осуществляют из жидкой фазы. Зависимости давления насыщенного пара от температуры для всех веществ, используемых для напыления тонких пленок, представлены в различных справочниках в форме подробных таблиц или графиков

পাতলা ফিল্ম জমার দ্বিতীয় পর্যায় হল বাষ্পীভবন থেকে সাবস্ট্রেটে পদার্থের অণু স্থানান্তর। যদি সাবস্ট্রেটে অণুর রেক্টিলিনিয়ার এবং নির্দেশিত গতি নিশ্চিত করা হয়, তাহলে একটি উচ্চ উপাদান ব্যবহার ফ্যাক্টর পাওয়া যেতে পারে, যা ব্যয়বহুল উপকরণ জমা করার ক্ষেত্রে বিশেষভাবে গুরুত্বপূর্ণ। অন্যান্য জিনিস সমান হওয়ায়, এটি সাবস্ট্রেটে ফিল্ম বৃদ্ধির হারও বাড়ায়।

পদার্থটি বাষ্পীভূত হওয়ার সাথে সাথে, বেশিরভাগ ধরণের বাষ্পীভবনের জন্য প্রবাহের হার এবং বিকিরণ প্যাটার্ন ধীরে ধীরে পরিবর্তিত হয়। এই অবস্থার অধীনে, স্থাবর স্তরগুলির অনুক্রমিক প্রক্রিয়াকরণ একটি ভ্যাকুয়াম চক্রে প্রক্রিয়াকৃত একটি ব্যাচের মধ্যে ফিল্মের পরামিতিগুলির মানগুলির মধ্যে একটি বিস্তারের দিকে পরিচালিত করে। প্রজননযোগ্যতা উন্নত করতে, সাবস্ট্রেটগুলি একটি ঘূর্ণায়মান ডিস্ক-ক্যারোজেলে মাউন্ট করা হয়। যখন ক্যারোজেল ঘোরে, তখন স্তরগুলি পর্যায়ক্রমে এবং বারবার বাষ্পীভবনের উপর দিয়ে চলে যায়, যার কারণে প্রতিটি স্তরের জমার অবস্থা সমতল হয় এবং বাষ্পীভবনের অস্থায়ী অস্থিরতার প্রভাব দূর হয়। পাতলা ফিল্ম ডিপোজিশনের তৃতীয় পর্যায় হল সাবস্ট্রেট পৃষ্ঠে একটি পদার্থের পরমাণু এবং অণুগুলির ঘনীভবনের পর্যায়। এই পর্যায়ে শর্তসাপেক্ষে দুটি পর্যায়ে বিভক্ত করা যেতে পারে: প্রথম পর্যায়ে– সাবস্ট্রেটে প্রথম পরমাণু (অণু) শোষণের মুহূর্ত থেকে একটি অবিচ্ছিন্ন আবরণ তৈরির মুহূর্ত পর্যন্ত এবং চূড়ান্ত পর্যায়ে, যেখানে ফিল্মটি নির্দিষ্ট বেধে একজাতীয়ভাবে বৃদ্ধি পায়।

ধাতু পাউডার আবরণ পলিমারিক উপকরণএখন পর্যন্ত সবচেয়ে আধুনিক এবং কার্যকর পদ্ধতিএকটি আলংকারিক প্রতিরক্ষামূলক আবরণ প্রাপ্তি ধাতু পণ্যযা জাতীয় অর্থনীতির বিভিন্ন শাখায় ব্যবহৃত হয়। এই মুহুর্তে, বাজারে পাউডার আবরণের কোনও অ্যানালগ নেই, যেহেতু এর অনেকগুলি অনস্বীকার্য অর্থনৈতিক এবং প্রযুক্তিগত সুবিধা রয়েছে এবং সবচেয়ে গুরুত্বপূর্ণভাবে, পরিবেশের কোনও ক্ষতি করে না। ঐতিহ্যগত তরল পেইন্টের বিপরীতে, পাউডার পেইন্টগুলিতে তাদের রচনায় দ্রাবক থাকে না, তাই তারা তাদের সাথে কাজ করা এবং পরিবেশের জন্য উভয়ই সম্পূর্ণ নিরাপদ।

ধাতব স্প্রে করার জন্য ব্যবহৃত পাউডারটি রাবারের ক্ষুদ্রতম কণা এবং একটি রঙিন রঙ্গকের মিশ্রণ। স্প্রে করার প্রক্রিয়ায়, বৈদ্যুতিক চার্জ সহ পাউডার কণাগুলি পণ্যের পৃষ্ঠে স্প্রে করা হয়, যা নিরপেক্ষ। এটি একটি বিশেষ ইলেক্ট্রোস্ট্যাটিক স্প্রে বন্দুকের সাহায্যে ঘটে। স্প্রে করা শেষ হওয়ার পরে, ধাতু (বা অন্যান্য উপাদান) দিয়ে তৈরি পণ্যটি অন্য ঘরে পরিবহন করা হয় - একটি পলিমারাইজেশন চেম্বার, যেখানে পাউডার উত্তপ্ত এবং নরম হয়। পেইন্টটি গলে যায় এবং একটি সমান স্তরে পৃষ্ঠের উপর ছড়িয়ে পড়ে, যার ফলে একটি প্রতিরোধী, টেকসই এবং খুব আকর্ষণীয় আবরণ তৈরি হয়, যার প্রতিরক্ষামূলক বৈশিষ্ট্যও রয়েছে।

ধাতুগুলির পাউডার স্প্রে করার প্রযুক্তিটি খুব দ্রুত গতিতে বিকাশ করছে, যা বাজার থেকে সর্বত্র ঐতিহ্যবাহী তরল রঙগুলিকে সরিয়ে দিচ্ছে৷ বর্তমানে, পাউডার স্প্রে করার নতুন পদ্ধতি বিকাশের জন্য কাজ চলছে, যা এর আরও বেশি বিতরণে অবদান রাখে।

ধাতু পাউডার আবরণআপনাকে একটি খুব উচ্চ মানের আবরণ পেতে দেয়, যা পণ্যের পৃষ্ঠে জমা করা পাউডারের একটি স্তর, এবং তারপরে উচ্চ তাপমাত্রায় একটি চুল্লিতে গলে যায়।

সুতরাং, পাউডার আবরণ তিনটি প্রধান পর্যায়ে গঠিত:

- সারফেস প্রাক-চিকিত্সা এবং স্প্রে করার জন্য প্রস্তুতি। এটি অক্সাইড এবং দূষক অপসারণ, ফসফেটিং এবং ভাল আনুগত্য নিশ্চিত করতে এবং ক্ষয় থেকে আঁকা পণ্য রক্ষা করার জন্য degreasing গঠিত।

- একটি স্প্রে বুথে একটি ধাতব অংশে পাউডার পেইন্টের একটি স্তরের সরাসরি প্রয়োগ।

- পলিমারাইজেশন চেম্বারে পাউডার স্তরের উত্তাপ এবং পলিমারাইজেশন, একটি শক্তিশালী ফিল্ম গঠন, শীতল এবং নিরাময়।

ধাতব পণ্যগুলির পাউডার আবরণের জন্য, বিশেষ পেইন্টিং লাইন ব্যবহার করা হয়, যা স্বয়ংক্রিয়, আধা-স্বয়ংক্রিয় এবং ম্যানুয়াল হতে পারে। বড় কাঠামো স্প্রে করার জন্য, একটি বিশেষ পরিবহন ব্যবস্থা প্রদান করা হয়, যা তাদের চেম্বার থেকে চেম্বারে নিয়ে যায়। এর ক্রিয়াকলাপের নীতিটি হ'ল আঁকা জিনিসগুলি ট্রলি বা সাসপেনশনগুলিতে খাওয়ানো হয় যা রেল বরাবর চলে। একটি পরিবহন ব্যবস্থার সাহায্যে, একটি ক্রমাগত স্প্রে করার প্রক্রিয়া নিশ্চিত করা যেতে পারে, যা পেইন্টিং লাইনের উত্পাদনশীলতা উল্লেখযোগ্যভাবে বৃদ্ধি করে।

পাউডার আবরণ প্রক্রিয়ার শুরুতে, ধাতব অংশগুলি একটি পরিবাহক বেল্টের উপর লোড করা হয় এবং একটি প্রাক-চিকিত্সা চেম্বারে পাঠানো হয়। সেখানে তাদের একটি পাঁচ-পর্যায়ের পিউরিফায়ারে খাওয়ানো হয় এবং একটি পিউরিফায়ার, ফসফেটিং, অ্যান্টি-জারোশন ট্রিটমেন্ট দিয়ে চিকিত্সা করা হয় এবং তারপর ধুয়ে ফেলা হয়। পরিষ্কার পানি. এর পরে, পণ্যগুলি একটি বিশেষ চুলায় শুকানো হয়। এটি সম্পূর্ণরূপে পৃষ্ঠের প্রবেশ থেকে আর্দ্রতা বাদ দেওয়ার জন্য করা হয়। শুকানোর পরে, পণ্য ঠান্ডা হয়। তারপর তাদের স্প্রে বুথে স্থানান্তরিত করা হয় এবং তাদের উপর পাউডার স্প্রে করা হয়। পলিমারাইজেশন চেম্বারে, এটি গলে যায় এবং একটি উচ্চ-মানের আবরণ পাওয়া যায়।

এটা বলতেই হবে ধাতু পাউডার আবরণআপনি খুব পেতে অনুমতি দেয় মানের আবরণ. এই কারণে যে সব পর্যায়ে অর্জন করা হয় উৎপাদন প্রক্রিয়াঅবিরাম পর্যবেক্ষণ করা হয়। এই জন্য, আবেদন করুন আধুনিক সরঞ্জাম. উদাহরণস্বরূপ, একটি টমোগ্রাফ পলিমারাইজেশন পরামিতিগুলির গুণগত নিয়ন্ত্রণ এবং অংশগুলির পৃষ্ঠে আবরণ গঠনের জন্য ব্যবহৃত হয়। পাউডার পেইন্টের চার্জের ডিগ্রিও নিয়ন্ত্রণ করা হয়, সেইসাথে অংশগুলির গ্রাউন্ডিংও।

এ প্লাজমা পদ্ধতিআবরণ প্রয়োগের সময়, স্প্রে করা উপাদান একটি তরল অবস্থায় উত্তপ্ত হয় এবং উচ্চ-তাপমাত্রার প্লাজমা প্রবাহের মাধ্যমে চিকিত্সার জন্য পৃষ্ঠে স্থানান্তরিত হয়। স্প্রে করা উপাদান রড, পাউডার বা তারের আকারে পাওয়া যায়। পাউডার উপায়সবচেয়ে সাধারণ.

প্লাজমা স্প্রে করার পদ্ধতির স্বতন্ত্রতা প্লাজমা জেটের উচ্চ তাপমাত্রা (50 হাজার ডিগ্রি সেলসিয়াস পর্যন্ত) এবং জেটে কণার উচ্চ গতি (500 m/s পর্যন্ত) এর মধ্যে রয়েছে। স্প্রে করা পৃষ্ঠের উত্তাপটি ছোট এবং 200 ডিগ্রির বেশি হয় না।

প্লাজমা স্প্রে করার উত্পাদনশীলতা 30...40 কিলোওয়াট এবং 150...200 কিলোওয়াট ক্ষমতার সরঞ্জামগুলির জন্য প্লাজমা জেনারেটরের জন্য 3-20 কেজি/ঘন্টা।

অংশের পৃষ্ঠে আবরণের আনুগত্য শক্তি বিভাজনের জন্য গড়ে 10-55 MPa, এবং কিছু ক্ষেত্রে 120 MPa পর্যন্ত। আবরণের ছিদ্রতা 10...15% এর মধ্যে। আবরণের বেধ সাধারণত 1 মিমি এর বেশি হয় না, যেহেতু এটি যখন বৃদ্ধি পায় তখন স্প্রে করা স্তরে চাপ দেখা দেয়, এটি অংশের পৃষ্ঠ থেকে আলাদা করার প্রবণতা দেখায়।

একটি ঘূর্ণায়মান ধাতব ব্রাশের সাথে একযোগে পৃষ্ঠের চিকিত্সার সাথে একত্রে প্লাজমা-আর্ক স্প্রে করা আবরণের ছিদ্রকে 1-4% কমানো সম্ভব করে এবং স্প্রে করার মোট বেধ 20 মিমি পর্যন্ত বৃদ্ধি করে।

প্লাজমা গঠনকারী গ্যাসগুলি হল নাইট্রোজেন, হিলিয়াম, আর্গন, হাইড্রোজেন, তাদের মিশ্রণ এবং মিথেন, প্রোপেন বা বিউটেনের সাথে বাতাসের মিশ্রণ।

প্লাজমা স্প্রে করা তারের ব্যবহার করে, যার মধ্যে পাউডারের ধরন, লৌহঘটিত এবং অ লৌহঘটিত ধাতু থেকে পাউডার, নিকেল, মলিবডেনাম, ক্রোমিয়াম, তামা, ধাতব অক্সাইড, ধাতব কার্বাইড এবং নিকেল এবং কোবাল্ট, ধাতব মিশ্র, যৌগিক পদার্থ (নিকেল-গ্রাফাইট, নিকেল) সহ তাদের সংমিশ্রণ। -অ্যালুমিনিয়াম, ইত্যাদি) এবং ধাতু, খাদ এবং কার্বাইডের যান্ত্রিক মিশ্রণ। স্প্রে করার মোডের নিয়ন্ত্রণ অবাধ্য এবং কম-গলে যাওয়া উপকরণ উভয়ই প্রয়োগ করা সম্ভব করে তোলে।

ধাতু এবং অ ধাতু (প্লাস্টিক, ইট, কংক্রিট, গ্রাফাইট, ইত্যাদি) প্লাজমা স্প্রে করার ভিত্তি হিসাবে কাজ করতে পারে। ছোট পৃষ্ঠে আবরণ প্রয়োগ করতে, একটি মাইক্রোপ্লাজমা স্প্রে করার পদ্ধতি ব্যবহার করা হয়, যা স্প্রে করা উপাদানের ক্ষতি বাঁচায় (স্প্রে করার প্রস্থ 1-3 মিমি)।

প্লাজমা টর্চ বিস্তারিত

স্প্রে করা আবরণের আনুগত্য বাড়াতে, জারণ থেকে রক্ষা করতে, ছিদ্র কমাতে, প্লাজমা স্প্রে করার পদ্ধতিটি একটি প্রতিরক্ষামূলক পরিবেশে ব্যবহার করা হয় (ভ্যাকুয়াম, নাইট্রোজেন, আর্গন এবং হাইড্রোজেনের সাথে নাইট্রোজেনের মিশ্রণ) এবং বিশেষ অগ্রভাগ ব্যবহার করে। স্প্রেয়ার এবং চিকিত্সা পৃষ্ঠের মধ্যে এলাকা বন্ধ করুন। প্লাজমা স্প্রে প্রযুক্তিতে একটি প্রতিশ্রুতিশীল দিক সুপারসনিক স্প্রে করা।

প্লাজমা স্প্রে করার প্রক্রিয়ায় 3টি প্রধান পর্যায় রয়েছে:

1) পৃষ্ঠ প্রস্তুতি.

2) বৈশিষ্ট্য উন্নত করতে স্প্রে করা এবং অতিরিক্ত আবরণ চিকিত্সা।

3) সমাপ্তি মাত্রা অর্জন মেশিনিং.

স্প্রে করা পৃষ্ঠের প্রাথমিক মাত্রাগুলি অবশ্যই স্প্রেটির পুরুত্ব এবং পরবর্তীগুলির জন্য ভাতা বিবেচনা করে নির্ধারণ করতে হবে মেশিনিং. আবরণের খোসা এড়াতে পৃষ্ঠের রূপান্তরগুলি ধারালো কোণ ছাড়াই মসৃণ হওয়া উচিত। খাঁজের প্রস্থ বা গর্তের ব্যাসের সাথে এর গভীরতার অনুপাত কমপক্ষে 2 হতে হবে।

স্প্রে করার আগে অংশগুলি পুঙ্খানুপুঙ্খভাবে পরিষ্কার এবং ডিগ্রীজ করা আবশ্যক। তৈলাক্ত খাঁজ বা চ্যানেলগুলির সাথে মেরামতের অংশগুলি 200-340 ডিগ্রি তাপমাত্রায় একটি ওভেনে গরম করা উচিত। তেল বাষ্পীভূত করার জন্য 2-3 ঘন্টার জন্য।

এর পরে, পৃষ্ঠটি সক্রিয় করা হয় - এটি আনুগত্য নিশ্চিত করতে একটি নির্দিষ্ট রুক্ষতা প্রদান করে। অ্যাক্টিভেশন একটি ঘষিয়া তুলিয়া ফেলিতে সক্ষম সংকুচিত বায়ু সঙ্গে অংশ ফুঁ বা একটি ছেঁড়া থ্রেড কাটা দ্বারা বাহিত হয়।

GOST 3647 অনুসারে 80 ... 150 এর শস্যের আকারের সাথে ঘষিয়া তুলিয়া ফেলিতে সক্ষম বাছাই করা হয়, বা লোহা / ইস্পাত শট DChK, DSK নং 01 ... 05 GOST 11964 অনুযায়ী ব্যবহৃত হয়।

মেটাল শট তাপ-প্রতিরোধী, জারা-প্রতিরোধী ইস্পাত এবং অ লৌহঘটিত ধাতু এবং সংকর প্রক্রিয়াকরণের জন্য ব্যবহার করা হয় না, কারণ এটি তাদের অক্সিডেশন ঘটাতে পারে।

(ব্যানার_ডাইরেক্ট2)

প্লাজমা স্প্রে করার জন্য পৃষ্ঠের রুক্ষতা 10...60 Rz হওয়া উচিত, পৃষ্ঠটি ম্যাট হওয়া উচিত।

ঘষিয়া তুলিয়া ফেলিতে সক্ষম সারফেসগুলি স্ক্রিন দ্বারা সুরক্ষিত। বায়ুপ্রবাহের ক্ষেত্রটি স্প্রে করা পৃষ্ঠের নামমাত্র আকারের চেয়ে 5+/-2 মিমি বড় হতে হবে।

পাতলা অংশগুলিকে ফিক্সচারে স্থির করা হয় যাতে প্রক্রিয়াকরণের সময় এগুলি ঝাঁকুনি না হয়।

ঘষিয়া তুলিয়া ফেলিতে সক্ষম ব্লাস্টিংয়ের সময় অগ্রভাগ থেকে ওয়ার্কপিসের দূরত্ব 80 এর মধ্যে হওয়া উচিত ... 200 মিমি, ছোট মানগুলি কঠিন উপকরণগুলির জন্য নেওয়া হয়, নরমগুলির জন্য বড়গুলি। এর পরে, সংকুচিত বাতাস দিয়ে ফুঁ দিয়ে অংশগুলিকে কেটে ফেলা হয়।

পরিষ্কার এবং স্প্রে করার মধ্যে সময়ের ব্যবধান 4 ঘন্টার বেশি হওয়া উচিত নয় এবং অ্যালুমিনিয়াম এবং অন্যান্য দ্রুত অক্সিডাইজিং উপকরণ স্প্রে করার সময় - এক ঘন্টার বেশি নয়।

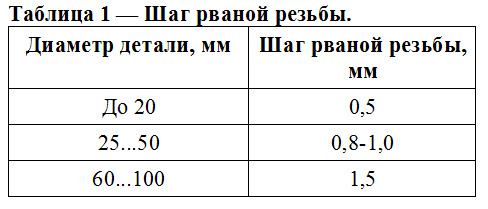

ঘষিয়া তুলিয়া ফেলিতে সক্ষম ব্লাস্টিংয়ের পরিবর্তে ছেঁড়া থ্রেড কাটিয়া বিপ্লবের দেহের আকৃতির অংশগুলির জন্য ব্যবহৃত হয়। থ্রেড মধ্যে কাটা হয় লেদএকটি প্রচলিত থ্রেডেড কাটার দিয়ে, অংশের অক্ষের নীচে অফসেট। থ্রেডটি এক পাসে শীতল না করে কাটা হয়। থ্রেড পিচ টেবিল 1 অনুযায়ী নির্বাচন করা হয়.

প্লাজমা স্প্রে করার জন্য, একই ভগ্নাংশের গুঁড়ো ব্যবহার করা উচিত, কণাগুলির আকৃতি গোলাকার। সর্বোত্তম আকারধাতুর জন্য কণা প্রায় 100 মাইক্রন, এবং সিরামিকের জন্য - 50...70 মাইক্রন। যদি পাউডারগুলি ফুটো হওয়া পাত্রে সংরক্ষণ করা হয় তবে সেগুলিকে 120 ... 130 ডিগ্রি তাপমাত্রায় 1.5-2 ঘন্টার জন্য একটি চুলায় ক্যালসাইন করতে হবে।

অংশের যে অংশগুলি স্প্রে করা হয় না সেগুলি অ্যাসবেস্টস বা ধাতব পর্দা বা আবরণ দ্বারা সুরক্ষিত থাকে।

স্প্রে করার আগে অংশটির প্রাথমিক গরম করার কাজটি প্লাজমা টর্চ দ্বারা 150 ... 180 ডিগ্রি তাপমাত্রায় করা হয়।

প্রক্রিয়াকরণ মোড পরীক্ষামূলকভাবে নির্ধারিত হয়। প্লাজমা স্প্রে করার মোডের গড় মান নিম্নরূপ:

1) অগ্রভাগ থেকে অংশের দূরত্ব 100...150 মিমি।

2) জেটের গতি — 3...15 মি/মিনিট।

3) অংশের ঘূর্ণনের গতি 10 ... 15 মি / মিনিট।

4) স্প্রে কোণ - 60...90 ডিগ্রি।

আবরণের মোট পুরুত্ব ডিপোজিশন স্পটটির ব্যাসের 1/3 দ্বারা জমা স্ট্রিপগুলির ওভারল্যাপিংয়ের সাথে বেশ কয়েকটি চক্রে অর্জিত হয়।

জমা দেওয়ার পরে, অংশটি প্লাজমা টর্চ থেকে সরানো হয়, প্রতিরক্ষামূলক পর্দাগুলি সরানো হয় এবং ঘরের তাপমাত্রায় শীতল করা হয়।

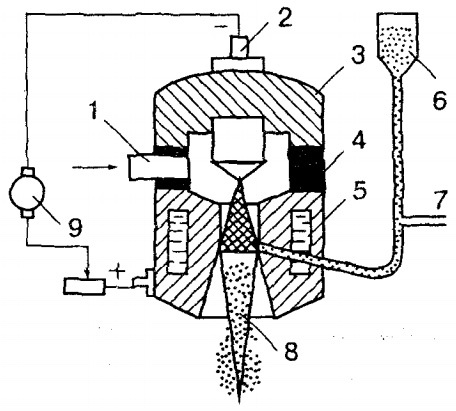

ছবি 1 - বর্তনী চিত্রপ্লাজমা পাউডার স্প্রে করা: 1 - প্লাজমা গ্যাস সাপ্লাই, 2 - প্লাজমা টর্চ ক্যাথোড, 3 - ক্যাথোড হাউজিং, 4 - ইনসুলেটর, 5 - অ্যানোড হাউজিং, 6 - পাউডার ফিডার, 7 - পাউডার ক্যারিয়ার গ্যাস সাপ্লাই, 8 - প্লাজমা আর্ক, 9 - উৎস পুষ্টি

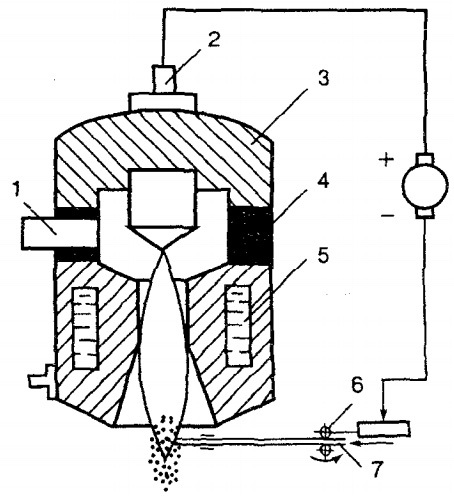

চিত্র 2 - তার ব্যবহার করে প্লাজমা স্প্রে করার পরিকল্পিত চিত্র: 1 - প্লাজমা গ্যাস সরবরাহ, 2 - প্লাজমা টর্চ ক্যাথোড, 3 - ক্যাথোড কেস, 4 - ইনসুলেটর, 5 - অ্যানোড কেস, 6 - তারের ফিড মেকানিজম, 7 - কঠিন বা ফ্লাক্স-কোরড তার, 8 - প্লাজমা আর্ক, 9 - পাওয়ার উত্স।

চিত্র 3 - প্লাজমা পদ্ধতি দ্বারা স্প্রে করা আবরণের গঠন

স্প্রে করা আবরণের গুণমান উন্নত করতে, নিম্নলিখিত পদ্ধতিগুলি ব্যবহার করা হয়:

1) বৈদ্যুতিক প্রবাহের অধীনে রোলারে চলমান;

2) ধাতু brushes সঙ্গে একযোগে প্রক্রিয়াকরণ সঙ্গে স্প্রে;

3) স্ব-ফ্লাক্সিং অ্যালয় থেকে আবরণ গলে যাওয়া। চুল্লি, উচ্চ-ফ্রিকোয়েন্সি কারেন্ট, উত্তপ্ত গলিত লবণ এবং ধাতু, প্লাজমা, লেজার বা গ্যাস-শিখা পদ্ধতি ব্যবহার করে রিফ্লো করা হয়। নিকেল-ক্রোমিয়াম-বোরন-সিলিকন-কার্বন আবরণের গলে যাওয়া তাপমাত্রা 900..1200 ডিগ্রি।

প্লাজমা স্প্রে করার পরে অংশগুলির চূড়ান্ত মাত্রাগুলি জলীয় দ্রবণ এবং জল-তেল ইমালসনের সাথে ঠান্ডা করার সাথে বাঁক এবং পিষে প্রাপ্ত হয়। নাকাল চাকা একটি সিরামিক বন্ড, শস্য আকার 36 ... 46, কঠোরতা CH উপর electrocorundum গ্রেড E থেকে নির্বাচন করা হয়। গ্রাইন্ডিং মোডগুলি নিম্নরূপ: চাকা ঘূর্ণন গতি 25...30 m/s, হুইল ফিড 5...10 mm/rev, workpiece ঘূর্ণন গতি 10...20 m/min, workpiece ফিড 0.015...0.03 mm/ dv.h.

আরও, চূড়ান্ত নিয়ন্ত্রণ করা হয়, যদি স্প্রে করার সাথে অংশের পৃষ্ঠে ফাটল, বিচ্ছিন্নতা, ঝুঁকি, কালোতা থাকে, ফিনিশিং মাত্রা বজায় না থাকে, তবে অংশটি ত্রুটি সংশোধনের জন্য ফেরত দেওয়া হয় (1 বারের বেশি নয়), যখন স্প্রে করার জায়গা ঘেরের চারপাশে 10 ...15 মিমি বাড়াতে হবে।

কেফিরে চিকেন - প্রতিটি স্বাদের জন্য ম্যারিনেট করা, স্টিউড এবং বেকড মুরগির রেসিপি!

ইংরেজিতে সহজ চিকেন রেসিপি (ভাজা) রেসিপি ইংরেজিতে অনুবাদ সহ

আলু দিয়ে চিকেন হার্টস: রান্নার রেসিপি কিভাবে আলু দিয়ে সুস্বাদু মুরগির হার্ট রান্না করা যায়

মাশরুমের সাথে জেলিড পাইয়ের জন্য মালকড়ি এবং ফিলিংসের রেসিপি

মুরগির সাথে স্টাফ করা বেগুন এবং মাশরুম চিজ ক্রাস্ট দিয়ে চুলায় বেক করা মুরগির সাথে স্টাফ করা বেগুন রান্না করা