কে বিভাগ: জয়েনারি

মিলিং

পেশাই কল

মিলিং মেশিনের মূল উদ্দেশ্য হল ফ্রেম এবং ঢালের পরিধি বরাবর অংশগুলির প্রান্তের সমতল এবং আকৃতির (প্রোফাইল) প্ল্যানিং এবং ম্যান্ড্রেল (ওভাররানিং) তৈরি করা।

ভাত। 1. স্বয়ংক্রিয় ফিড FA4 সহ মিলিং মেশিন: 1 - বিছানা, 2 - স্টার্টিং ডিভাইস, 3 - কাজের টেবিল, 4 - ওয়ার্কিং স্পিন্ডেল, 5 - কার্গো ডিভাইস, 6 - চিপ কালেক্টর, 7 - বৈদ্যুতিক মোটর, 8 - প্যাডেল

FA4 মিলিং মেশিনে (চিত্র 1) একটি ফ্রেমে মাউন্ট করা একটি ওয়ার্ক টেবিল, একটি ক্যালিপার যা ফ্রেমের নির্দেশিকা বরাবর উল্লম্ব দিক দিয়ে চলে, একটি স্পিন্ডেল শ্যাফ্ট, একটি কাটিয়া টুল এবং টেমপ্লেট সহ একটি ফিড মেকানিজম। টেবিলের গর্তের মধ্য দিয়ে, খাদ-স্পিন্ডল টেবিলের কাজের পৃষ্ঠে তার উপরের প্রান্তের সাথে বেরিয়ে আসে। একটি বেল্ট ড্রাইভের সাথে, টাকু খাদের মাঝের অংশটি একটি কার্যকরী কপিকল হিসাবে কাজ করে।

একটি কার্যকরী (প্লাগ-ইন) টাকুটি স্পিন্ডেল শ্যাফ্টের উপরের প্রান্তে ঢোকানো হয়, যার উপর কাটার সরঞ্জামটি স্থির করা হয়। বড় উচ্চতার অংশ বা বর্ধিত লোডের নিচে মিলিং করার সময় স্পিন্ডেলটিকে আরও বেশি স্থিতিশীলতা দিতে, টাকুটির জন্য একটি ফ্রন্ট স্টপ ইনস্টল করা হয় এবং মেশিন টেবিলের বন্ধনীতে স্থির করা হয়।

সোজা অংশ মিলিং করার সময়, ডেস্কটপে একটি গাইড শাসক ইনস্টল করা হয়। শাসকটি কাটিয়া টুলের চারপাশে একটি বন্ধনী দ্বারা সংযুক্ত দুটি অংশ নিয়ে গঠিত (চিত্র 2)। এটি ডেস্কটপের স্লটের মধ্য দিয়ে যাওয়া স্ক্রু দিয়ে বেঁধে দেওয়া হয়। শাসক উপর, workpieces জন্য উপরের clamps প্রায়ই শক্তিশালী করা হয়।

স্টপগুলি মাউন্ট করার এবং বেঁধে রাখার জন্য মেশিনের ডেস্কটপে, দুটি সমান্তরাল অনুদৈর্ঘ্য খাঁজ রয়েছে যার ক্রস বিভাগে একটি ডোভেটেল আকার রয়েছে।

মেশিনটি স্বয়ংক্রিয় ফিড দিয়ে সজ্জিত, যার সাথে অংশটি বিশেষ টেমপ্লেটে খাওয়ানো হয়। স্বয়ংক্রিয় ফিডটেমপ্লেটগুলির অংশগুলি টেবিলে অবস্থিত একটি দাঁতযুক্ত স্প্রোকেট দিয়ে তৈরি করা হয় যা স্পিন্ডেলের সাথে (কাজ করার টাকুতে) এবং দাঁত দিয়ে টেমপ্লেটের রেসেসে প্রবেশ করে।

মেশিনটি একটি লোড ডিভাইস দিয়ে সজ্জিত (চিত্র 1 দেখুন), যা দাঁতযুক্ত স্প্রোকেটের বিরুদ্ধে টেমপ্লেট টিপে। সমাপ্ত অংশটি অপসারণ এবং ওয়ার্কপিস রাখার সময়, অংশ সহ টেমপ্লেটটি প্যাডেল টিপে স্প্রোকেট থেকে সরানো হয়।

ভাত। 2. মিলিং মেশিনের গাইড শাসক: 1 - ছুরির খাদ, 2 - শাসক, 3 - বন্ধনী, 4 - ওয়ার্কপিস

মিলিং ক্যারোজেল F2K (চিত্র 3) একটি কপিয়ারে সমতল এবং আকৃতির মিলিংয়ের জন্য ডিজাইন করা হয়েছে। মেশিনটি একটি বৃত্তাকার কাজের টেবিল দিয়ে সজ্জিত, একটি পৃথক বৈদ্যুতিক মোটর থেকে ঘোরানো। টেবিল বায়ুসংক্রান্ত clamps সঙ্গে সজ্জিত করা হয়। অংশগুলির প্রক্রিয়াকরণ দুটি কাটার হেড দ্বারা বাহিত হয়, যার একটি কনট্যুর বরাবর অংশটি রুক্ষ করার জন্য এবং অন্যটি সমাপ্তি বা আকার দেওয়ার জন্য ব্যবহৃত হয়।

ভাত। 3. মিলিং রোটারি মেশিন F2K: 1 - বিছানা, 2 - কাজের টেবিল, 3 - কাটার হেড সহ সমর্থন করে, 4 - বায়ুসংক্রান্ত ক্ল্যাম্প, 5 - নিয়ন্ত্রণ প্যানেল

একটি কপিয়ার মেশিন টেবিলে ইনস্টল করা আছে, ওয়ার্কপিসের প্রোফাইলের সাথে সম্পর্কিত (উদাহরণস্বরূপ, একটি চেয়ারের পিছনের পা)। কপিয়ারটিকে কাটারহেডের রোলার দ্বারা ঘূর্ণিত করা হয়, যা প্রক্রিয়াকৃত ওয়ার্কপিসের প্রোফাইলে কপিয়ারের কনট্যুরের একটি সঠিক স্থানান্তর অর্জন করে।

মিলিং মেশিনের কাটিং টুল

কাজ করার সময় কাটিং টুল ব্যবহার করা হয় পেশাই কল, খুবই বৈচিত্র্যময়।

এটি নিম্নরূপ শ্রেণীবদ্ধ করা যেতে পারে:

1. এক টুকরা শেল কাটার.

2. যৌগিক শেল কাটার.

3. প্লাগ-ইন ছুরি দিয়ে শেল কাটার।

4. শেষ কাটার (কঠিন)।

ভাত। 4. কোণ কর্তনকারী পদবি

শেল মিলিং কাটারগুলির জন্য ব্যবহৃত ফ্ল্যাট ব্লেডগুলি একক-পার্শ্বযুক্ত বা দ্বি-পার্শ্বযুক্ত এবং ফ্ল্যাট মিলিংয়ের জন্য সোজা কাটিয়া প্রান্ত বা প্রোফাইলগুলির জন্য বাঁকা কাটা প্রান্ত রয়েছে।

প্রিফেব্রিকেটেড কাটারগুলির সুবিধাগুলি হল সরলতা, কম খরচ এবং উত্পাদন কাটার গতি, সেইসাথে কাটিয়া বৃত্তের একটি ধ্রুবক ব্যাস বজায় রাখার ক্ষমতা। নেতিবাচক গুণাবলীএকটি প্যাটার্ন ফিট সঙ্গে প্রোফাইল ছুরি sharpening অসুবিধা, মাথা ভারসাম্য এবং কম অনুকূল কাটিয়া কোণ প্রয়োজন.

প্রিফেব্রিকেটেড কাটারগুলির তুলনায় সলিড কাটারগুলির অনেকগুলি সুবিধা রয়েছে। তাদের সাধারণত প্রচুর সংখ্যক কাটার থাকে (চার, ছয় বা তার বেশি), ভারসাম্যের প্রয়োজনীয়তা দূর করে, নিরাপদ কারণ তাদের এমন অংশ নেই যা অপারেশন চলাকালীন মাউন্ট থেকে উড়ে যেতে পারে, অধিক উত্পাদনশীলতা প্রদান করে এবং পরিবর্তন করা সহজ।

শক্ত মিলিং কাটারগুলির প্রধান অসুবিধা হ'ল তারা পিষে যাওয়ার সাথে সাথে ব্যাসের পরিবর্তন। অগ্রভাগ এবং শেষ মিল ধারালো করার জন্য, বিশেষ গ্রাইন্ডিং মেশিন আছে।

উন্নত কাটার ডিজাইন

ফ্ল্যাট ব্লেড সহ নিরাপত্তা ফ্ল্যাঞ্জ কাটার মাথা (চিত্র 5)। নতুন ফ্ল্যাঞ্জড কাটার হেডের প্রধান নকশা বৈশিষ্ট্য, পূর্বে ব্যবহৃতগুলির বিপরীতে, এটির অপারেশনের সুরক্ষা, যেহেতু অপারেশন চলাকালীন ব্লেডগুলি উড়ে যায় না। একই সময়ে, উচ্চ মাত্রার নির্ভুলতার সাথে তাদের ইনস্টলেশনের সময় ছুরিগুলির কাটিয়া প্রান্তগুলির অবস্থান সামঞ্জস্য করা সম্ভব যখন সর্বনিম্ন খরচসময়

টাকুতে, উপরের এবং নীচের ফ্ল্যাঞ্জ এবং দুটি সমতল ছুরি সমন্বিত একটি ফ্ল্যাঞ্জ কাটার হেড একটি বাদাম দিয়ে বেঁধে দেওয়া হয়। বাদাম এবং উপরের ফ্ল্যাঞ্জের মধ্যে, একটি মধ্যবর্তী রিং ইনস্টল করার পরামর্শ দেওয়া হয়। বাদামকে শক্ত করার সময়, প্রচুর শক্তি ব্যবহার করবেন না, কারণ এটি প্রয়োজনীয় নয়, এবং উপরন্তু, বলটি মেশিনের টাকু এবং অস্বাভাবিক অপারেশনের বিকৃতি ঘটাতে পারে।

ভাত। 5. ফ্ল্যাট ছুরি সহ সেফটি ফ্ল্যাঞ্জ কাটার হেড: 1 - ছুরি, 2 - উপরের ফ্ল্যাঞ্জ, 3 - স্পেসার রিং, 4 - বাদাম, 5 - টাকু, 6 - সেট স্ক্রু, 7 - ফর্কস, 8 - সেফটি স্ক্রু, 9 - নীচের ফ্ল্যাঞ্জ

ছুরিগুলির উপরের দিকের প্রান্তটি একটি রেলের আকারে তৈরি করা হয়, যার দাঁতগুলি সুরক্ষা স্ক্রু 8 এর বাঁকগুলির মধ্যে বিষণ্নতায় প্রবেশ করে এবং অপারেশন চলাকালীন তাদের উড়তে বাধা দেয়।

র্যাকের দাঁত এবং সুরক্ষা স্ক্রুর স্ক্রু থ্রেডের গহ্বরগুলির মধ্যে একটি ছোট ফাঁক প্রয়োজন, যা নিশ্চিত করে যে ছুরিটি উপরের ফ্ল্যাঞ্জের খাঁজে আটকে আছে।

সুরক্ষা স্ক্রুগুলি কাঁটাচামচের মাধ্যমে উপরের ফ্ল্যাঞ্জের গর্তে রাখা হয়, যা স্ক্রু লক করে তাদের সকেটে স্থির করা হয়। উভয় ছুরির নীচের দিকের প্রান্তটি নীচের ফ্ল্যাঞ্জের সংশ্লিষ্ট খাঁজে প্রবেশ করে, যার নিরাপত্তা স্ক্রু নেই। সকেট রেঞ্চের জন্য অভ্যন্তরীণ ষড়ভুজ ছিদ্র সহ সুরক্ষা স্ক্রুগুলিকে বাঁকিয়ে তাদের ইনস্টলেশনের সময় ছুরিগুলির কাটিয়া প্রান্তগুলির অবস্থান সামঞ্জস্য করা হয়। সামঞ্জস্যের সময়, ব্লেডগুলি কেবল ফ্ল্যাঞ্জগুলির মধ্যে আলগাভাবে আবদ্ধ থাকে।

ভাত। 6. নিরাপদ prefabricated কাটার

ছুরির কাটিং প্রান্তটি অবশ্যই উপরের ফ্ল্যাঞ্জের সুরক্ষা স্ক্রু গর্তের অন্ধ প্রান্ত থেকে সর্বদা বেরিয়ে আসতে হবে।

নিরাপত্তা সমাবেশ কাটার (চিত্র 6) দুটি ডিস্ক নিয়ে গঠিত যেখানে প্রোফাইল কাটারগুলি স্থির করা হয় এবং একটি স্পেসার হাতা সহ একটি নিরাপত্তা রিং। 150 মিমি ব্যাসের একটি ডিস্কে মিলিং মেশিনের টাকু বরাবর 30 মিমি ব্যাস সহ একটি কেন্দ্রীয় গর্ত এবং একটি বিভক্ত হাতা জন্য কেন্দ্র থেকে সমান দূরত্বে ব্যাসযুক্ত সমতলে দুটি গর্ত রয়েছে। হাতা কাটার শ্যাঙ্ক জন্য একটি খাঁজ আছে. কর্তনকারীটি একটি প্রোট্রুশন দ্বারা হাতাতে আটকে থাকে যা কাটার শ্যাঙ্কের ফাঁকে প্রবেশ করে।

একটি বিভক্ত হাতা সঙ্গে কাটার একটি স্ক্রু সঙ্গে ডিস্ক মধ্যে fastened হয়। স্ক্রুটির শঙ্কুযুক্ত মাথাটি বিভক্ত হাতাটিকে ক্লেঞ্চ করে, যার কারণে কাটার এবং হাতা একই সাথে ডিস্কের গর্তে স্থির থাকে।

ওয়ার্কপিস প্রোফাইলের জটিলতার উপর নির্ভর করে, উপযুক্ত মাপ এবং আকারের স্পেসার হাতা সহ এক বা একাধিক সুরক্ষা রিং ব্যবহার করা হয়।

এই ধরণের মিলিং কাটারগুলি বেশ নিরাপদ, যেহেতু সন্নিবেশ কাটারগুলি কাটার কাটার ব্যাস অনুসারে তৈরি ডিস্ক এবং সুরক্ষা রিং দ্বারা সুরক্ষিত থাকে, যা কাটার দ্বারা সরানো চিপগুলির বেধকে সীমাবদ্ধ করে এবং উপাদানটির বিপরীত প্রত্যাখ্যান বাদ দেয়। প্রক্রিয়া করা এই কাটারগুলিও লাভজনক, যেহেতু শুধুমাত্র কাটারগুলিই শেষ হয়ে যায়, বাকি অংশগুলি দীর্ঘ সময়ের জন্য পরিবেশন করে।

শেল-টাইপ সলিড গ্রুভ কাটার (চিত্র 7) এর ছয়টি দাঁত রয়েছে, যার মধ্যে তিনটি দাঁত কাটছে এবং তিনটি দাঁত পরিষ্কার করছে। কাটা দাঁত পরিষ্কার করা দাঁতের কাটিয়া বৃত্তের উপরে 0.2 মিমি এগিয়ে যায়।

আন্ডারকাটার একটি ধনাত্মক বা ঋণাত্মক রেক কোণ দিয়ে তৈরি করা হয়। এই ধরনের কাটার কাটার দাঁত উভয় পাশে খাঁজের পাশের পৃষ্ঠগুলি গঠন করে।

মিলিং মেশিনে কাজ করুন

যখন মিলিং সোজা প্রান্তবিস্তারিত, তিনটি ক্ষেত্রে আছে:

1) শাসকের অধীনে সোজা মসৃণ প্রান্ত মিল করা;

2) অংশের সম্পূর্ণ দৈর্ঘ্যের জন্য প্রোফাইল নির্বাচন (মিলিংয়ের মাধ্যমে);

3) অংশের দৈর্ঘ্যের একটি নির্দিষ্ট অংশে প্রোফাইলের নির্বাচন (নন-থ্রু মিলিং)।

তিনটি ক্ষেত্রেই, গাইড শাসকের সাথে মিলিং করা হয়। মসৃণ প্রান্তগুলি মিল করার সময়, শাসকের আউটপুট অর্ধেক (মেশিন অপারেটর থেকে দ্বিতীয়টি) কাটারগুলির কাটিয়া প্রান্তগুলির মতো একই সমতলে ইনস্টল করা হয় এবং সামনের অর্ধেকটি চিপগুলির পুরুত্ব দ্বারা কাটিং লাইন থেকে গভীর করা হয়।

ভাত। 7. শেল কঠিন খাঁজ কাটার

মিলিংয়ের মাধ্যমে, যখন প্রান্তের প্রস্থের অংশটি মেশিন করা হয় না, তখন শাসকের উভয় অর্ধেক একই সমতলে ইনস্টল করা হয়। এই ক্ষেত্রে, কাটারগুলির কাটিয়া প্রান্তগুলি শাসকের বাইরে মিলিং গভীরতায় প্রসারিত হয়। এই ধরনের ক্ষেত্রে, টুলের কাটা অংশের জন্য একটি স্লট সহ একটি কঠিন বার গাইড শাসকের সাথে সংযুক্ত থাকে।

নন-থ্রু মিলিংয়ের জন্য, দুটি স্টপ ব্যবহার করা হয়। প্রথমত, গাইড শাসকের কাছে একটি নির্দিষ্ট কোণে টেবিলের উপর রাখা অংশটি সামনের স্টপের (কাটারের সামনে) বিপরীতে শেষ করে বিশ্রাম দেওয়া হয় এবং এটির বিরুদ্ধে চাপ দেওয়া হয়। তারপর, এই অবস্থানে, অংশটি incisors অধীনে বিপরীত স্টপে অগ্রসর হয় (চিত্র 8)।

সোজা লাইন মিলিং কাজের নিরাপত্তা নিশ্চিত করতে, বিশেষ করে যখন মিলিং সংকীর্ণ বিবরণউপরের এবং পাশের ক্ল্যাম্পগুলি ব্যবহার করতে ভুলবেন না।

ভর কাজের জন্য, যে কোনও মিলিং মেশিনের সাথে সংযুক্ত ফিডারগুলি ব্যবহার করা সুবিধাজনক। এই ক্ষেত্রে ফিড রোলার বা একটি চেইন দ্বারা বাহিত হয়। এই ডিভাইসগুলি শুধুমাত্র মিলিংয়ের মাধ্যমে প্রযোজ্য।

অংশগুলির বাইরের বাঁকানো প্রান্তগুলির মিলিং টেমপ্লেটের (বাতা) সাহায্যে বাহিত হয়। ক্ল্যাম্প টেমপ্লেট মিলিংয়ের সময় ওয়ার্কপিসকে দৃঢ়ভাবে ঠিক করতে কাজ করে এবং টেমপ্লেটের কনট্যুরের সাথে মেশিনিং নির্ভুলতা এবং সম্মতি নিশ্চিত করে। মেশিন এবং ঘোরানো এটা

প্রক্রিয়াকরণের সময়, নির্দিষ্ট অংশ সহ টেমপ্লেটটি কাটারগুলির নীচে অগ্রসর হয় যাতে এর প্রান্তটি ক্রমাগত থ্রাস্ট রিংয়ের বিরুদ্ধে শক্তভাবে চাপতে থাকে, যা নিশ্চিত করে যে অংশটি টেমপ্লেট অনুযায়ী ঠিক প্রক্রিয়া করা হয়েছে।

ভাত। 8. অ-প্রোফাইল মিলিং মাধ্যমে

ভাত। 9. রিং বরাবর একটি বাঁকা প্রান্ত মিল করা: 1 - থ্রাস্ট রিং, 2 - কাটার, 3 - ঢাল-টেমপ্লেট, 4 - ওয়ার্কপিস, 5 - অনুদৈর্ঘ্য স্টপ, 6 - উদ্ভট ক্ল্যাম্প, 7 - আস্তরণ, 8 - শেষ স্টপ

ডুমুর উপর. 10 একটি উদাহরণ হিসাবে চেয়ারের পিছনের পাগুলিকে মিল করার জন্য একটি টেমপ্লেট দেখায়। ডিভাইসটি একটি দ্বি-পার্শ্বযুক্ত ডবল কপিয়ার-সুলাগ। দুটি ওয়ার্কপিসের প্রতিটি ভিন্ন প্রান্তের সাথে বাইরের দিকে মুখ করে। উভয় অংশের একপাশে ম্যান্ড্রেলের পরে, এগুলি হুলের মধ্যে পরিবর্তিত হয় যাতে মেশিনযুক্ত দিকগুলি ভিতরের দিকে মুখ করে থাকে।

প্ল্যানিং বোর্ড এবং ফ্রেমগুলি আকারে একটি টেমপ্লেট এবং পুরো ফ্রেম বা বোর্ডের চারপাশে একটি থ্রাস্ট রিং অনুসারে সঞ্চালিত হয়, যেহেতু একটি শাসক বরাবর প্ল্যানিং করার সময়, পর্যাপ্ত পরিমাণে সঠিক মাত্রা বা গোলাকার কোণগুলি পাওয়া যায় না।

প্রতিটি তীক্ষ্ণ করার পরে কাটারের ব্যাস কিছুটা হ্রাস পায় এবং একই সাথে মিলিংয়ের গভীরতাও হ্রাস পায় এই কারণে, একই রিংটি সর্বদা ব্যবহার করা অসম্ভব: সময়ের সাথে সাথে অংশটি আরও প্রশস্ত হবে। এটি যাতে না ঘটে তার জন্য, থ্রাস্ট রিংটি সময়ে সময়ে একটি ছোট ব্যাসের অন্য একটি দিয়ে প্রতিস্থাপিত করা আবশ্যক, অথবা টেমপ্লেটের প্রান্তটি ছাঁটাই করা উচিত।

মিলিং মেশিনে ফিডকে যান্ত্রিকীকরণ করতে, বেশ কয়েকটি ডিভাইস ব্যবহার করা হয়। সবচেয়ে ব্যাপকভাবে ব্যবহৃত দাঁতযুক্ত sprockets এবং রোলার সংযুক্তি.

দাঁতযুক্ত স্প্রোকেটটি থ্রাস্ট রিংয়ের পরিবর্তে কার্যকরী টাকুতে রাখা হয়। মেশিন অপারেশন সময়, sprocket থেকে ঘূর্ণন বিশেষ প্রক্রিয়াটাকুটির ঘূর্ণনের বিপরীত দিকে অল্প সংখ্যক বিপ্লব সহ। টেমপ্লেটের কাজের প্রান্তে খাঁজগুলি সাজানো হয়, স্প্রোকেট দাঁতের আকার এবং পিচের সাথে সামঞ্জস্যপূর্ণ। টেমপ্লেট, দাঁতযুক্ত স্প্রোকেটের বিরুদ্ধে চাপা, স্বয়ংক্রিয়ভাবে ঘূর্ণায়মান কাটারের কাটারের দিকে চলে যায়।

কাজের টেবিলের উপরে একটি অনুভূমিক রোলার সহ একটি একক-ড্রাম ডিভাইস শুধুমাত্র কাটারদের অংশগুলি খাওয়ানোর জন্য নয়, অতিরিক্ত ক্ল্যাম্প হিসাবেও কাজ করে। এই ডিভাইসটি সোজা অংশ খাওয়ানোর জন্য ব্যবহৃত হয়। এটি একটি পৃথক বৈদ্যুতিক মোটর দ্বারা চালিত হয়।

ভাত। 10. চেয়ারের পিছনের পা মিল করার জন্য টেমপ্লেট: 1 - গাইড রিং, 2 - ওয়ার্কপিস, 3 - উন্মাদ, 4 - ক্ল্যাম্পিং বার, 5 - হুল বডি, 6 - মিলিং হেড

মিলিং মেশিনে কাজ করার সময় নিরাপত্তা সতর্কতা

মিলিং মেশিনে কাজ করার সময়, সুরক্ষা বিধিগুলি সাবধানে পর্যবেক্ষণ করা প্রয়োজন, যেহেতু বিভিন্ন ধরণের ওয়ার্কপিসের কারণে কাটিং সরঞ্জামগুলির সুরক্ষা কঠিন, বিশেষত যখন বক্ররেখা প্রক্রিয়াকরণের সময় এবং আধুনিক মেশিনে স্পিন্ডেলগুলির বিপ্লবের সংখ্যা প্রতি 22 হাজারে পৌঁছে যায়। মিনিট মিলিং মেশিনের কাটিং টুলকে রক্ষা করার জন্য, ডিভাইসগুলি ব্যবহার করা হয় যেগুলির আকৃতি একটি রিং বা একটি ঘণ্টা, একটি জালি ঝুড়ি বা একটি জালি ক্যাপ (চিত্র 11)।

ভাত। 11. মিলিং মেশিনের কাটা মাথার ঘের

নিম্নলিখিত নিরাপত্তা সতর্কতা অবলম্বন করা আবশ্যক:

1. বোল্ট করা ব্লেডগুলি পর্যায়ক্রমে পরীক্ষা করা উচিত এবং বোল্টগুলিকে শক্ত করা উচিত৷ ছুরির নিচে আস্তরণ লোহার করার অনুমতি নেই। মিলিং কাটার এবং মিলিং হেডগুলি 50 মিটার / সেকেন্ডের বেশি কাটিং গতিতে কাজ করে সেন্ট্রিফিউগাল ফোর্স থেকে ফেটে যাওয়ার জন্য বিশেষ ইনস্টলেশনগুলিতে পরীক্ষা করা উচিত।

2. মেশিন অপারেটর মেশিনটি সম্পূর্ণভাবে বন্ধ না হওয়া পর্যন্ত বা কাটার বা বেল্টটিকে বার দিয়ে ব্রেক না করা পর্যন্ত ছেড়ে যাবেন না; এই উদ্দেশ্যে একটি বিশেষ ব্রেক ইনস্টল করা আছে।

3. জটিল প্রোফাইল মিলিং করার সময়, ক্ল্যাম্পিং ডিভাইসগুলি ব্যবহার করা প্রয়োজন, এবং ছোট অংশগুলি প্রক্রিয়া করার সময়, গাইড প্যাড ব্যবহার করা আবশ্যক।

4. স্পিন্ডেল সমর্থন অবশ্যই নিরাপদে বেঁধে রাখতে হবে যাতে এটি স্বতঃস্ফূর্তভাবে নিচে না যায়। টাকুটি একটি শক্ত করা বাদাম দিয়ে বেঁধে রাখা উচিত যার একটি বৃত্তাকার আকৃতি এবং একটি চাবির জন্য ফ্ল্যাট রয়েছে।

কাটিং, চিপ ছাড়া শীট উপকরণ sawing

আমরা বহন করি চিপবোর্ড কাটা, চিপবোর্ড, MDF, সর্বনিম্ন দামে পাতলা পাতলা কাঠ, কিন্তু উচ্চ মানের সঙ্গে. আমরা বক্ররেখা এবং রেকটিলিনিয়ার কাটিয়া চালাই শীট উপকরণ(চিপবোর্ড, এমডিএফ, প্লাইউড, এক্রাইলিক, পিভিসি প্লাস্টিক, প্লেক্সিগ্লাস, অ্যালুমিনিয়াম কম্পোজিট, এইচপিএল প্লাস্টিক), পাশাপাশি থ্রিডি খোদাই এবং মিলিং, দরজা এবং রান্নাঘর ফ্রন্ট. আমরা সিএনসি মিলিং মেশিনে শক্ত কাঠ, পাতলা পাতলা কাঠ, প্লাস্টিক, সেইসাথে কাঠ-ভিত্তিক প্যানেলগুলি প্রক্রিয়া করি।

আমরা আসবাবপত্র উপকরণ উচ্চ মানের এবং স্বল্প উত্পাদন সময় গ্যারান্টি.

ভাঁজ করা কোনা

আমাদের ক্রিয়াকলাপের ক্ষেত্রগুলির মধ্যে একটি হল প্রান্তমুখী কাজের পারফরম্যান্স।

আমরা আধুনিক বাজারে উপস্থাপিত সব ধরনের প্রান্তের প্রয়োগ অফার করি:

পিভিসি প্রান্তটি পলিভিনাইল ক্লোরাইড দিয়ে তৈরি এবং প্রধানত চিপবোর্ডের তৈরি পণ্য ছাঁটাই করার জন্য ব্যবহৃত হয়। নান্দনিক ফাংশন ছাড়াও, এটি আর্দ্রতার বিরুদ্ধে সুরক্ষা প্রদান করে এবং পণ্যের পরিষেবা জীবন বৃদ্ধি করে;

ABS - (acrylonitrile butadiene styrene) হল একটি থার্মোপ্লাস্টিক পলিমার যার উচ্চ যান্ত্রিক শক্তি এবং স্ক্র্যাচ, তাপ এবং প্রভাবের প্রতিরোধ। এই জাতীয় প্রান্ত রান্নাঘর, বাথরুমের উত্পাদনে প্রাসঙ্গিক। রান্নাঘর worktops, অফিসের আসবাবপত্র, দোকানের জানালা এবং অন্যান্য ধরণের অভ্যন্তরের নকশায়;

আমাদের কাজের ফলস্বরূপ, একটি চমৎকার নান্দনিক প্রভাব অর্জন করা হয়, আর্দ্রতার বিরুদ্ধে সুরক্ষা বৃদ্ধি পায় এবং আসবাবের পরিষেবা জীবন বৃদ্ধি পায়।

তুরপুন এবং ফিলার পরিষেবা

আসবাবপত্রের যন্ত্রাংশের সংযোজনের মধ্যে রয়েছে ড্রিলিং ব্লাইন্ড এবং যন্ত্রাংশে ছিদ্র দিয়ে তাদের সমাবেশের জন্য স্ট্যান্ডার্ড ফাস্টেনার ব্যবহার করে পণ্য তৈরি করা, সেইসাথে ড্রিলিং বা ট্যাপিং (স্ক্রুগুলির জন্য আংশিক বেস্টিং) আসবাবপত্রের জিনিসপত্র এবং মেকানিজম ইনস্টল করার জন্য গর্ত মাউন্ট করা।

আমাদের কোম্পানি দুটি ধরণের যন্ত্রাংশ সংযোজন পরিষেবা উত্পাদন করে:

স্তরিত চিপবোর্ড বা MDF দিয়ে তৈরি অংশগুলির সমাবেশ সংযোজনগুলির সাধারণ সংযোজন - গ্রাহকের দ্বারা প্রদত্ত পণ্যের মাত্রিক এবং সমাবেশের স্কেচ অনুসারে;

স্বতন্ত্র সংযোজন - চিপবোর্ড বা MDF দিয়ে তৈরি প্রতিটি নির্দিষ্ট অংশের জন্য গ্রাহকের চিহ্নিত স্কেচ অনুযায়ী, সমস্ত প্রয়োজনীয় ছিদ্রের মাত্রা এবং উপাধি চিহ্নিত করে।

অ্যাসেম্বলি এবং মাউন্টিং হোলগুলির পৃথক সংযোজন শুধুমাত্র তখনই করা হয় যখন গ্রাহকের কাছে সংযুক্ত করা সমস্ত অংশের স্কেচ থাকে, যার উপর সমস্ত গর্তের সঠিক চিহ্ন প্রয়োগ করা হয়, তাদের উপাধি প্রকার (অন্ধ, মাধ্যমে), ব্যাস দ্বারা, ড্রিলিং দ্বারা। গভীরতা যার মধ্যে গর্ত মাধ্যমে 5, 8, 10 মিমি ব্যাস দিয়ে তৈরি করা হয়, 5, 8, 10, 15, 20, 35 মিমি ব্যাস সহ অন্ধ গর্ত।

16 মিমি থেকে কম বেধের অংশগুলিতে, অন্ধ গর্ত তৈরি করা হয় না।

অ্যাডিটিভের প্রয়োজনীয় সমাবেশ এবং চিহ্নিত স্কেচগুলি আঁকতে আপনার অসুবিধা হলে, আমরা আপনাকে আমাদের প্রযুক্তিবিদ-ডিজাইনারদের পরিষেবা ব্যবহার করার পরামর্শ দিই যারা, আপনার উপস্থিতিতে, প্রয়োজনীয় স্কেচগুলি তৈরি করবে এবং আপনার একত্রিত করার জন্য প্রয়োজনীয় সমস্ত সংযোজন গণনা করবে। আসবাবপত্র

আমরা ক্যাবিনেটের নির্মাতাদের আমন্ত্রণ জানাই এবং রান্নাঘরের আসবাবপত্র, প্রদর্শনী স্ট্যান্ড নির্মাতা, বিজ্ঞাপন সংস্থা.

আপনার অর্ডারের সঠিক গণনার জন্য, অনুগ্রহ করে আমাদের ই-মেইলের মাধ্যমে একটি অনুরোধ পাঠান (

প্রাচীনতম এবং জনপ্রিয় পদ্ধতিগুলির মধ্যে একটি মেশিনিংধাতু মিলিং হয়. মিলিং একটি ঘূর্ণন মাল্টি-দাঁত কাটার সঙ্গে workpiece উপর প্রভাব গঠিত. কাটারটি মেশিনের ফিডের দিক থেকে সরে যাওয়া উপাদানের পরিমাণ কেটে ফেলে। কাটিয়া টুল খুব ভিন্ন হতে পারে, কিন্তু সাধারণভাবে এটি একটি গিয়ার চাকা।

মেটাল মিলিং মুখ, পেরিফেরাল এবং আকৃতির হতে পারে। ফেস মিলিং কাটার ঘূর্ণনের অক্ষের দিক এবং ঘূর্ণনের সমতলে উভয় উপাদানের উপর প্রভাব জড়িত। প্রধানত ফেস মিলিং মেশিনের জন্য বড় পৃষ্ঠতলফাঁকা

ধাতুর পেরিফেরাল মিলিং হল কর্তনকারীর পরিধি বরাবর কাটিং প্রান্ত সহ উপাদান কাটা। কাটিয়া টুল খাওয়ানোর এই উপায়টি আপনাকে জটিল খাঁজগুলি বেছে নিতে এবং সেইসাথে পাওয়ার মিলিং করতে দেয়।

একটি ধাতব ওয়ার্কপিসে আকৃতির প্রোফাইল গঠন করতে, আকৃতির মিলিং ব্যবহার করা হয়। বিশেষ আকৃতির কাটারগুলির সাহায্যে প্রক্রিয়াকরণ করা হয়, যার বিভাগের কনট্যুরটি প্রয়োজনীয় প্রোফাইলের পুনরাবৃত্তি করে।

একটি ধাতব ওয়ার্কপিসে আকৃতির প্রোফাইল গঠন করতে, আকৃতির মিলিং ব্যবহার করা হয়। বিশেষ আকৃতির কাটারগুলির সাহায্যে প্রক্রিয়াকরণ করা হয়, যার বিভাগের কনট্যুরটি প্রয়োজনীয় প্রোফাইলের পুনরাবৃত্তি করে।

আমাদের এন্টারপ্রাইজে খালি জায়গার মিলিং প্রক্রিয়াকরণ সর্বশেষ HAAS VF-8/50 মেশিনিং সেন্টার ব্যবহার করে করা হয়। আমরা যেমন শক্তিশালী এবং বহুমুখী সরঞ্জাম আছে গর্বিত. স্পেসিফিকেশনমেশিন অবিশ্বাস্য মিলিং কৌশল সম্পাদন করা সম্ভব করে তোলে। তবে সবচেয়ে গুরুত্বপূর্ণ, ড্রাইভের স্ট্রোক আপনাকে খুব বড় আকারের এমনকি ওয়ার্কপিসগুলি প্রক্রিয়া করতে দেয়। উপাদানের পছন্দ প্রায় সীমাহীন - নরম থেকে সবচেয়ে কঠিন ধাতু পর্যন্ত।

তারা ধাতব কাজ সবচেয়ে কঠিন ধরনের এক. টার্নিং অপারেশনের বিপরীতে, যে সময় টুলটি শুধুমাত্র দুটি অক্ষ বরাবর চলে, মিলিং হল মাল্টি-অক্ষ: টুলের নড়াচড়া তিন, চার এবং এমনকি 5টি অক্ষ বরাবর ঘটে। যদি বাঁকানো, একটি নিয়ম হিসাবে, বিপ্লবের সংস্থাগুলি প্রক্রিয়া করা হয়, তবে মিলিং প্রায় কোনও পৃষ্ঠকে প্রক্রিয়াকরণের অনুমতি দেয়। মিলিংয়ের নীতিটি 16 শতকের প্রথম দিকে ব্যবহার করা শুরু হয়েছিল। লিওনার্দো দা ভিঞ্চির জন্য ইউরোপে শতাব্দী। তিনিই একটি নলাকার ফাইল চিত্রিত করেছিলেন যা তার অক্ষের চারপাশে ঘোরে - এই স্কিমটি কাটারের ভিত্তি তৈরি করেছিল। 1665 সালে চীনে ঘূর্ণায়মান ফাইল সহ একটি মেশিন তৈরি করা হয়েছিল। প্রযুক্তি মিলিং কাজসেই সময়টা আজকের থেকে অনেক আলাদা ছিল। কিন্তু ইতিমধ্যেই XIX শতাব্দীতে, আধুনিক মিলিং মেশিনগুলির উচ্চ-মানের প্রোটোটাইপগুলি উপস্থিত হয়েছিল এবং বিংশ শতাব্দীতে, মিলিং প্রযুক্তি অর্জিত হয়েছিল আধুনিক চেহারা. অবশ্যই, এই প্রযুক্তিটি ক্রমাগত বিকশিত হচ্ছে, তবে এটি উজ্জ্বল লিওনার্দোর একই নীতির উপর ভিত্তি করে।

CNC মিলিং মেশিনিং সেন্টার এবং আধুনিক CAM প্রোগ্রামগুলির উত্থান মিলিং কাজের প্রক্রিয়া তৈরিতে প্রযুক্তিবিদদের কাজকে ব্যাপকভাবে সরল করেছে। সূত্র এবং ব্যবহার ব্যবহার করে মোডগুলির "ম্যানুয়াল" গণনার প্রয়োজন নেই একটি বড় সংখ্যাবিভিন্ন টেবিল।

না হইলে সঠিক পছন্দপ্রোগ্রাম দ্বারা প্রস্তাবিত পরামিতি এবং একটি কার্যকরী সৃষ্টি নিয়ন্ত্রণ প্রোগ্রামএকটি সিএনসি মেশিনের জন্য, টেকনোলজিস্টের এখনও মিলিংয়ের সময় ঘটে যাওয়া প্রক্রিয়াগুলির গভীর বোঝার প্রয়োজন। তাকে অবশ্যই স্পষ্টভাবে বুঝতে হবে যে কাটিং প্যারামিটার বা মেশিনিং প্যাটার্ন কীভাবে পরিবর্তন করা মিলিং গতি এবং প্রস্তুতকৃত অংশের গুণমানকে প্রভাবিত করবে।

মৌলিক ধারণা.

মিলিং (মিলিং) হল প্লেন, খাঁজ, আকৃতির পৃষ্ঠ, স্লট, সেইসাথে বিপ্লবের সংস্থাগুলি ব্যতীত অন্য যে কোনও পৃষ্ঠকে প্রক্রিয়াকরণের একটি পদ্ধতি, যা 4র্থ-6ম এবং 3য়-4র্থ নির্ভুলতা ক্লাসের পৃষ্ঠের সমাপ্তি প্রাপ্ত করা সম্ভব করে। .

মিলিংয়ের সময় কাটার প্রক্রিয়াটি নিম্নলিখিত বৈশিষ্ট্যগুলির দ্বারা চিহ্নিত করা হয়:

1. মিলিং হল মাল্টি-এজ প্রক্রিয়াকরণের একটি পদ্ধতি: এই ক্ষেত্রে, একই সময়ে একাধিক দাঁত কাটার প্রক্রিয়ায় থাকে। দাঁতের সংখ্যা যত বেশি হবে, পরিবর্তনশীল লোডের তীব্রতা তত কম হবে, কাটার মসৃণতা তত বেশি হবে।

2. পর্যায়ক্রমে একটি চক্রের মধ্যে কাটিয়া প্রান্ত দিয়ে কাটার প্রক্রিয়া পুনরাবৃত্তি - একটি বিরতি দ্বারা অনুসরণ লোড.

3. একটি দাঁতকে ধাতুতে কাটার পর্যায়ক্রমে পুনরাবৃত্তি প্রক্রিয়া, যা কাটিয়া প্রান্তের উপর প্রভাব লোডের দিকে নিয়ে যায়, সেইসাথে একটি নির্দিষ্ট সময়ের জন্য একটি বৃত্তাকার ব্যাসার্ধের উপস্থিতিতে দাঁত স্লাইডিং ছাড়াই। মিলিং স্কিমগুলিতে, যেখানে এই জাতীয় ঘটনার অনুপাত বড়, এটি সরঞ্জামটির কাজের অবস্থার অবনতির দিকে নিয়ে যায় এবং এর পরিধানের বৃদ্ধি ঘটায়।

4. কাটা স্তরের পরিবর্তনশীল এলাকার কারণে একটি কাটিং চক্রের জন্য কাটিং প্রান্তে লোডের পরিবর্তনশীলতা: স্পার কাটারগুলির জন্য, শুধুমাত্র কাটা বেধ পরিবর্তনশীল, এবং একটি হেলিকাল দাঁত সহ কাটারগুলির জন্য, উভয়ই কাটা বেধ এবং ওয়ার্কপিসের সাথে কাটিয়া প্রান্তের যোগাযোগের দৈর্ঘ্য পরিবর্তনশীল।

মিলিং স্কিম।

নলাকার, শঙ্কু, ডিস্ক এবং আকৃতির কাটারগুলির সাথে কাজ করার সময়, নিম্নলিখিত মিলিং স্কিমগুলি আলাদা করা হয়:

1. ফিডের বিপরীতে মিলিং - কাউন্টার মিলিং (চিত্র 1, ক), যখন ঘূর্ণনের সময় কাটারটির কার্যকারী দাঁতের নড়াচড়া ফিডের দিকের বিপরীতে পরিচালিত হয়। এই স্কিম অনুসারে মিলিং করার সময়, দাঁতটি ভূত্বকের নীচে থেকে কাজ করে, যা একটি শক্ত পৃষ্ঠের স্তর সহ ওয়ার্কপিসগুলির প্রক্রিয়াকরণের সুবিধা দেয়। একই সময়ে, কাটিং বৃদ্ধির কম্পন দ্বারা অনুষঙ্গী হয়, যেহেতু কাটিয়া শক্তি টেবিল বন্ধ workpiece ছিঁড়ে, একটি নির্দিষ্ট ফ্রিকোয়েন্সি (চিত্র 1, b) একটি পরিবর্তনশীল লোড তৈরি করে।

2. ফিডের দিকে মিলিং - ক্লাইম্ব মিলিং, যখন কাজের দাঁতের নড়াচড়ার দিকটি ফিডের দিকের সাথে মিলে যায়। এই স্কিম অনুসারে কাজ করার সময়, দাঁতটি অবিলম্বে সর্বাধিক লোডের শিকার হয়। যাইহোক, একটি ওয়ার্কপিস মেশিন করার সময় যেটির পৃষ্ঠের উপর একটি শক্ত পৃষ্ঠের স্তর নেই, এই স্কিমটি টুলের জীবন, পরিচ্ছন্নতা এবং মেশিনের নির্ভুলতা বাড়ায়।

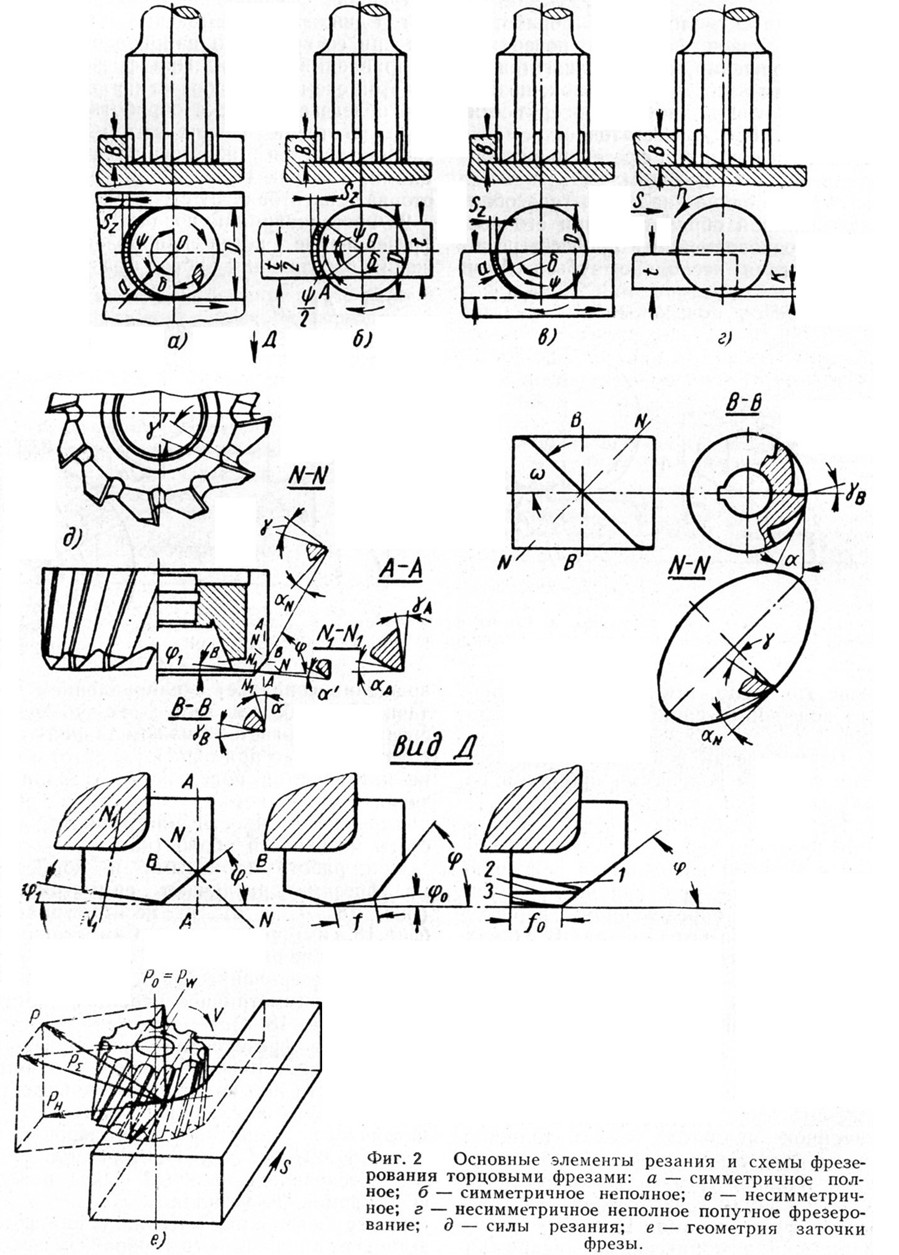

মুখ এবং শেষ মিলগুলির সাথে কাজ করার সময়, প্রতিসাম্য (চিত্র 2, a এবং 6) এবং অপ্রতিসম (চিত্র 2, c এবং d) মিলিংয়ের মধ্যে পার্থক্য করা প্রয়োজন।

প্রতিসম মিলিং প্রতিসম পূর্ণ (চিত্র 2, a), যখন t = D, এবং প্রতিসম অসম্পূর্ণ, যখন t এ ভাগ করা হয়< D (фиг. 2, б).

তাপ-প্রতিরোধী এবং টাইটানিয়াম অ্যালয়গুলির ফেস মিলিং টি ≤ (0.4 - 0.6) D এবং k → 0 এ অসম্পূর্ণ অপ্রতিসম ক্লাইম্ব মিলিং (চিত্র 2. d) এর স্কিম অনুসারে সিস্টেমের উচ্চ দৃঢ়তার উপস্থিতিতে বাহিত হয় এটি ধাতু থেকে কাটিয়া প্রান্তের একটি মসৃণ প্রস্থান নিশ্চিত করে, কম্পন হ্রাস করে, সরঞ্জামের জীবন এবং পরিচ্ছন্নতা বৃদ্ধি করে।

মিলিংয়ের সময় কাটা স্তরের প্রধান উপাদান (চিত্র 1, 2)।

কাটার যোগাযোগের কোণ ψ ডিগ্রীতে- অংশের সাথে যোগাযোগের চাপের সমান কেন্দ্রীয় কোণ।

কাটার গভীরতামিমি মধ্যে t- কাটা উপাদান স্তরের মান, কাটিং আর্কের দৈর্ঘ্যের সাথে সঙ্গতিপূর্ণ ψ এবং মেশিনযুক্ত পৃষ্ঠের লম্ব দিকে পরিমাপ করা হয়।

মিলিং প্রস্থ B মিমি- যন্ত্রের পৃষ্ঠের প্রস্থ, কাটার অক্ষের সমান্তরাল দিক দিয়ে পরিমাপ করা হবে। নলাকার কাটারগুলির জন্য, এই মানটি কাটার অক্ষের সমান্তরালে অংশের সাথে কাটারের যোগাযোগ অঞ্চলের আকারের সমান এবং ডিস্ক কাটারগুলির জন্য, এটি মিলিত খাঁজের প্রস্থের সমান।

মিমি প্রস্থ কাটা- দাঁতের কাটা প্রান্ত এবং ওয়ার্কপিসের মধ্যে যোগাযোগের দৈর্ঘ্য। একটি নলাকার স্পার কর্তনকারীর জন্য b = B, একটি নলাকার কাটার জন্য একটি হেলিকাল দাঁতের সাথে b ≠ B এবং একটি পরিবর্তনশীল।

টুকরা বেধএকটি মিমি মধ্যে- রেডিয়াল দিক থেকে পরিমাপ করা দূরত্ব, কাটার পৃষ্ঠের লম্ব, কাটার কাটার প্রান্তের দুটি ধারাবাহিক অবস্থান দ্বারা গঠিত। এটি একটি পরিবর্তনশীল মান, যার সর্বাধিক মানটি যোগাযোগ কোণ ψ এ অবস্থিত।

মিলিং মোড।

কাটার গভীরতামিমি মধ্যে tমিলিং করার সময়, এটি অংশগুলির জন্য ভাতা, সেইসাথে মেশিনের অনমনীয়তা এবং শক্তির উপর নির্ভর করে।

মিলিং ফিডতিনটি পরামিতি দ্বারা সংজ্ঞায়িত:

szমিমি / দাঁত - দাঁত প্রতি ফিড, যা কাটার প্রতিটি দাঁতের লোডের পরিমাণ নির্ধারণ করে

কাটার প্রক্রিয়ার মধ্যে;

s0 = sz. z mm/rev - কাটার প্রতি ফিড বিপ্লব;

sমি= s0 . n = sz . z . nমিমি / মিনিট - মিনিট ফিড, যা প্রধান প্রযুক্তিগত সময় নির্ধারণ করে।

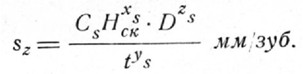

সূক্ষ্ম মিলিং-এ, মিমি-এ নির্দিষ্ট কাটার ব্যাস D এবং মিমি-তে কাটা t-এর গভীরতার উপর ভিত্তি করে, অনুমোদিত ফিডের হার নির্দিষ্ট পৃষ্ঠের ফিনিস দ্বারা নির্ধারিত হয়:

সহগ এবং সূচকের মানগুলি টুল এবং উপাদান বৈশিষ্ট্যের প্রকারের উপর নির্ভর করে টেবিল থেকে নির্বাচন করা হয়।

মোটা মিলিংয়ে, ফিড মেশিনের দৃঢ়তা এবং শক্তি এবং কাটিয়া প্রান্তের শক্তির উপর নির্ভর করে।

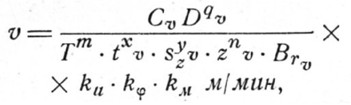

মিলিং মধ্যে কাটিয়া গতিসূত্র দ্বারা নির্ধারিত:

যেখানে T হল টুল লাইফ, যা একটি সারণী মান।

সহগগুলির মানগুলিও সারণী মান এবং মেশিনিং স্কিম, টুলের ধরন এবং উপাদানের উপর নির্ভর করে।

মিলিং সময় বল কাটা আরদুটি উপাদানে পচনশীল (চিত্র 1, খ):

কাটিং প্রান্তের ট্রাজেক্টোরির দিকের স্পর্শক দিকে পরিধি R, এবং ব্যাসার্ধ বরাবর নির্দেশিত রেডিয়াল R g। উপরন্তু, এটি অনুভূমিক Pn এবং উল্লম্ব উপাদান Pw-এ পচে যেতে পারে; হেলিকাল দাঁতের কাটারগুলিতেও একটি অক্ষীয় উপাদান P0 থাকে; আর্বরের কাটারটি এমনভাবে সেট করা হয়েছে যে এই শক্তি টাকুতে কাজ করে।

জেলা উপাদান সবচেয়ে উল্লেখযোগ্য. এর মান সূত্র দ্বারা নির্ধারিত হয়:

সহগ Cp এর মান, এক্সপোনেন্ট xp ur rpqp ট্যাবুলার।

বল P এর মাত্রা রেক কোণ এবং কাটার গতি, প্রক্রিয়াজাত উপাদানের ধরন এবং সরঞ্জাম পরিধানের পরিমাণের উপর নির্ভর করে। এটি সংশোধনের কারণগুলির দ্বারা বিবেচনা করা হয়, যা রেফারেন্স টেবিলেও দেওয়া হয়।

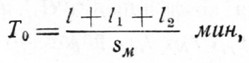

প্রধান প্রযুক্তিগত সময় টি0 অনুদৈর্ঘ্য এবং অনুপ্রস্থ ফিড সহ নলাকার এবং ফেস মিলিংয়ের জন্য, এটি সূত্র দ্বারা নির্ধারিত হয়:

কোথায় sM- মিমি/মিনিটে মিনিট ফিড;

l- মিমি মধ্যে মিলিং দৈর্ঘ্য;

l1- মিমি ইনফিড মান

l2- মিমি মধ্যে টুল প্রস্থান মান.

মিশ্র ব্যক্তিত্বের ব্যাধি: কারণ, লক্ষণ, প্রকার ও চিকিৎসা

GTA 4 নিয়ন্ত্রণ সেটিংস

জিটিএ অনলাইনে চোরাচালান সম্পর্কিত প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

LSPDFR - পুলিশে স্বাগতম

গ্র্যান্ড থেফট অটো সান আন্দ্রেয়াসের বিশাল মানচিত্র এবং এর গোপনীয়তা