এখন সাইটে একজন অতিথি এবং কোনো নিবন্ধিত ব্যবহারকারী নেই

শক্ত খাদ দিয়ে তৈরি বৃত্তাকার করাতের ব্যবহারের বৈশিষ্ট্য

কঠিন কাঠ করাত

অনুদৈর্ঘ্য বাস্তবায়নের জন্য, সেইসাথে ক্রস কাটাতারিখ থেকে কঠিন কাঠ, বিশেষ বৃত্তাকার করাত, যা বিশেষ হার্ড খাদ প্লেট দিয়ে সজ্জিত করা হয়. একটি নিয়ম হিসাবে, ক্রস-কাটিং প্রক্রিয়ায়, করাতের ব্যবহারে একেবারেই কোনও সমস্যা নেই, তাই আমরা ব্যবহারের বৈশিষ্ট্যগুলিতে ফোকাস করব বৃত্তাকার করাতঅনুদৈর্ঘ্য করাত জন্য.

কঠিন কাঠ প্রক্রিয়াকরণের প্রক্রিয়ায়, করাত ব্যবহার করা প্রয়োজন যেগুলি সম্পূর্ণরূপে কাজের প্রকৃতির সাথে সামঞ্জস্যপূর্ণ, সঠিকভাবে প্রস্তুত, সমস্ত নিয়ম অনুসারে ঘূর্ণায়মান বা নকল, এবং যার কোনও যান্ত্রিক ক্ষতি নেই। . প্রায়শই, অবহেলা এবং বৃত্তাকার করাত (DP) ব্যবহারের জন্য প্রস্তুতকারকের সমস্ত সুপারিশগুলির সাথে অ-সম্মতির কারণে, তারা অকালে ব্যর্থ হয় (ব্রেক, পরিধান)। ক্যানভাসেই বুলেজ দেখা যায়, সেইসাথে স্ল্যাক, যা পোড়ার বৈশিষ্ট্যযুক্ত চিহ্ন রয়েছে। তদতিরিক্ত, দাঁতগুলি ভেঙে যেতে পারে বা ভেঙে যেতে পারে এবং অবশেষে, সবচেয়ে প্রতিকূল ক্ষেত্রে, করাতটি কেবল ভেঙে যেতে পারে। প্রাথমিক নিয়ম এবং সুপারিশগুলির সাথে অ-সম্মতির এই ধরনের পরিণতিগুলি প্রায়ই বিপর্যয়কর পরিণতির দিকে নিয়ে যেতে পারে।

সুতরাং, অপারেটরের সুরক্ষার স্তর বাড়ানোর পাশাপাশি বৃত্তাকার করাত সরঞ্জামগুলির সাথে করাতের উত্পাদনশীলতার স্তর বাড়ানোর সময় আপনি কীভাবে একটি ব্যয়বহুল সরঞ্জামকে অকাল ব্যর্থতা থেকে বাঁচাতে পারেন?

নকশা দেখেছি

একটি নির্দিষ্ট কাজের বাস্তবায়নের জন্য, এমন বৃত্তাকার করাতগুলি বেছে নেওয়া প্রয়োজন যার ব্যাস সবচেয়ে ছোট হবে। একটি ছোট ব্যাস সহ করাতগুলি আরও স্থিতিশীল এবং এটি একটি খুব উচ্চ স্তরের কাট মানেরও সরবরাহ করে, যা ফলস্বরূপ উত্পাদিত পণ্যগুলির পরিমাণ বৃদ্ধি করা সম্ভব করে এবং সেই অনুযায়ী, একই ব্যবহারের তুলনায় উচ্চ স্তরের মানের। কাটিয়া টুল, কিন্তু বৃহত্তর ব্যাস বিষয়. কাটার মধ্যে করাতের অবাধ চলাচল নিশ্চিত করতে, কাটার সরঞ্জামের দাঁত (এই করাতের) অবশ্যই আলাদা করতে হবে বা বিশেষ কার্বাইড টিপস দিয়ে সজ্জিত করতে হবে। একই সময়ে, এটি উল্লেখ করা উচিত যে দাঁতের তালাকের ক্ষেত্রে, দাঁতের উচ্চতার মাত্র 1/3 বাঁকানো প্রয়োজন। হার্ড অ্যালয় সোল্ডারিং (জোল্ড করা বিশেষ প্লেট যা হার্ড অ্যালয় দিয়ে তৈরি), বা স্টেলাইট সহ করাত, এই দাঁত বিন্যাস সম্পূর্ণরূপে অকেজো।

অনুদৈর্ঘ্য swaddling

অনুদৈর্ঘ্য করাত প্রক্রিয়ায়, দাঁতের উপরের অংশগুলিকে তীক্ষ্ণ করা কোনও ঢাল ছাড়াই সোজা হওয়া উচিত। সামনে, সেইসাথে ধারালো করার পিছনের কোণ, প্রক্রিয়াকৃত (কাটা) উপাদানের ধরণের উপর নির্ভর করে, 15 ° -25 ° এর সীমা অতিক্রম করা উচিত নয়। দাঁতের ডগাটির প্রস্থ (ব্লেডের দৈর্ঘ্য) বেধের চেয়ে 0.6-1.6 মিলিমিটার প্রশস্ত হওয়া উচিত করাত. অন্য কথায়, কার্ফের প্রস্থ হল: S = b + 2S1, যেখানে b হল করাত ব্লেডের পুরুত্ব মিলিমিটারে এবং S1 হল মিলিমিটারে প্রতি পাশের ফ্লেয়ার।

পাশ প্রশস্ত করা একেবারে বৈচিত্রপূর্ণ হতে পারে। এটি চিকিত্সা করা কাঠের কঠোরতার ডিগ্রির উপর নির্ভর করে, সেইসাথে এর একত্রিত হওয়ার অবস্থার উপর (অন্য কথায়, উষ্ণ, তাজা কাটা, শুকনো বা হিমায়িত ইত্যাদি)। উদাহরণস্বরূপ, কাঁচা কাঠ প্রক্রিয়াকরণের পরিস্থিতিতে (ভিজা এবং নরম কাঠ, সান্দ্র), প্রতি পাশে সর্বাধিক প্রসারণ সর্বাধিক 0.8 থেকে 0.8 মিলিমিটার হতে পারে। অধিকন্তু, শুকনো (শুকনো) শক্ত কাঠ প্রক্রিয়াকরণের ক্ষেত্রে, এই ধরনের প্রসারণ কমপক্ষে 0.4-0.5 মিলিমিটার হতে পারে। এটি এই সত্য দ্বারা ব্যাখ্যা করা হয়েছে যে কাঠের করাতের প্রক্রিয়াতে ঘর্ষণ শক্তির কারণে এবং একই সাথে করাতের দেহকে শক্তিশালী গরম করার দিকে পরিচালিত করে, বিভিন্ন সামগ্রিক অবস্থার কাটায় প্রক্রিয়াকৃত কাঠের স্থিতিস্থাপক পুনরুদ্ধার করা হয়। ভিন্নভাবে কাটার মধ্যে সবচেয়ে কম পুনরুদ্ধার ঘটে শুষ্ক, শক্ত এবং হিমায়িত কাঠে, যেখানে সর্বাধিক স্তরের স্থিতিস্থাপক পুনরুদ্ধার ঘটে নরম, ভেজা এবং সান্দ্র কাঠে।

পরিষ্কারের ছুরি (multexes)

শক্ত খাদ দিয়ে তৈরি বিশেষ প্লেট (তথাকথিত পরিষ্কারের ছুরি বা মাল্টিপ্লেক্স) করাতের শরীরে সোল্ডার করা যেতে পারে। কাজ করার (কাটিং) প্রক্রিয়াতে, এই প্লেটগুলি, তাদের প্রস্থ দাঁতের ব্লেডের প্রস্থের চেয়ে কম হওয়ার কারণে, কাটার দেয়ালের সাথে মোটেও ঘষে না। তদুপরি, এমনকি ডিস্কের সমতলতা (স্থায়িত্ব) হারানোর পরিস্থিতিতেও, কিছু কারণে, কাটার উপর করাত ব্লেডের ঘর্ষণ, পরিষ্কারের ছুরি (মাল্টেক্সেস) এর জন্য ধন্যবাদ, সম্পূর্ণরূপে বাদ দেওয়া হয়। এই সোল্ডার করা প্লেটগুলি করাতের ব্লেডের পাশাপাশি করাতটিকে সম্পূর্ণরূপে সংরক্ষণ করে এবং রক্ষা করে, খুব বেশি মাত্রার তাপ তৈরি করে যা করাতের ক্ষতি করতে পারে। 100 মিলিমিটারেরও বেশি পুরুত্ব রয়েছে এমন করাত সামগ্রীর প্রক্রিয়াতে করাতগুলি এই জাতীয় মাল্টিপ্লেক্সগুলির সাথে সজ্জিত করা অত্যন্ত আকাঙ্খিত।

সার্কুলার করাতের কাজের প্রস্তুতি (ডিপি)

আপনি সরঞ্জামগুলিতে একটি বৃত্তাকার করাত (DP) ইনস্টল করার আগে, এটি অবশ্যই কাজের জন্য সঠিকভাবে প্রস্তুত করা উচিত। বিশেষ করে, এই ধরনের একটি কাটিয়া টুলের ব্লেডে বিশেষভাবে প্রযোজ্য। ক্যানভাসে অভ্যন্তরীণ যান্ত্রিক চাপ তৈরি করা প্রয়োজন। অভ্যন্তরীণ চাপ ছাড়া আধুনিক বৃত্তাকার করাত ব্যবহারের জন্য একেবারে উপযুক্ত নয়। এটি এই কারণে যে তারা পার্শ্বীয় বীট দ্বারা চিহ্নিত করা হয়, সেইসাথে করাতের প্রক্রিয়াতে ব্লেডের স্থায়িত্বের নিম্ন স্তরের। উপাদান প্রক্রিয়াকরণের (করার) মুহুর্তে, এই ধরনের করাত "ভাসমান", অন্য কথায়, ডিপি ব্লেড তার স্থায়িত্ব হারায়, যার পরে, পরের মুহুর্তে, এটি বরং বড় পোড়া পায়।

বৃত্তাকার করাতের ব্লেডে অভ্যন্তরীণ চাপের উপস্থিতি এই জাতীয় সরঞ্জামের সবচেয়ে সফল অপারেশনের জন্য সবচেয়ে গুরুত্বপূর্ণ পূর্বশর্ত। এটি এই কারণে যে কাজটি চালানোর প্রক্রিয়ায়, দাঁতের অঞ্চলটি (মুকুট) অন্যান্য অঞ্চলের তুলনায় আরও জোরালোভাবে উত্তপ্ত হয়, যখন তাপীয় সংকোচনমূলক চাপগুলি উপস্থিত হয়। তাদের উপরই কেন্দ্রাতিগ বলের স্পর্শক চাপগুলি চাপানো হয়। এই উভয় চাপই সংক্ষিপ্ত করা হয়েছে, যা অনিবার্যভাবে টুলের জন্য সবচেয়ে নেতিবাচক পরিণতির দিকে নিয়ে যেতে পারে (বৃত্তাকার করাত)। ঠিক এই কারণেই এমন ব্যবস্থা নেওয়া দরকার যা করাত বডিকে ঘূর্ণায়মান বা জাল করার মাধ্যমে এই জাতীয় ঘটনা দূর করবে।

করাতের সময় করাতের দাঁতের ক্ষেত্রটি নিরবচ্ছিন্ন হওয়া থেকে রোধ করার জন্য, করাতের ব্লেডের মধ্যম অঞ্চলটি প্রসারিত করা প্রয়োজন। এই ক্ষেত্রে, করাতের প্রান্তটি নিজেই প্রসারিত করার স্বাধীনতা পায় এবং করাত, ঘোরানো, সমতল থাকে। করাত ব্লেডের মাঝামাঝি সেক্টরে চাপগুলি ঘূর্ণায়মান বা ফরজিংয়ের সাহায্যে উত্থিত হয় (অন্য কথায়, একটি বিশেষ সোজা করার অ্যাভিলে একটি বিশেষ হাতুড়ি দিয়ে আঘাত করা হয়)। বৃত্তাকার করাত ব্লেডের ঘূর্ণায়মান বিশেষ সরঞ্জাম ব্যবহার করে বাহিত হয়। ডিস্ক ব্লেডের ম্যানুয়াল ড্রেসিংয়ের প্রক্রিয়াতে, একটি বিশেষ স্কিম অনুসারে হাতুড়ির আঘাত অবশ্যই প্রয়োগ করতে হবে, করাতের বৈশিষ্ট্যগুলির উপর নির্ভর করে, কাটার মোডের উপর, প্রক্রিয়াজাত করা উপাদানের ফিড হারের উপর এবং অনেকের উপরও। অন্যান্য কারণের. একটি সঠিকভাবে টানানো বৃত্তাকার করাত যা উল্লম্বভাবে মাউন্ট করা হয় তা মাঝখানে ঘুষি থেকে একেবারে কম্পিত না হওয়া উচিত।

অভ্যন্তরীণ ভোল্টেজ নিয়ন্ত্রণ

একটি করাত ব্লেডে অভ্যন্তরীণ চাপ নিয়ন্ত্রণ করা নিম্নলিখিত পদ্ধতিগুলি দ্বারা করা যেতে পারে: আপনার বাম হাত দিয়ে করাত ব্লেডটিকে সামান্য কাত করুন, যখন ডান হাতক্যানভাসে একটি বিশেষ সোজা প্রান্ত সংযুক্ত করুন। এই ক্ষেত্রে, একটি হালকা ফাঁক উপস্থিত হওয়া উচিত, যা অভ্যন্তরীণ চাপের উপস্থিতির একটি চিহ্ন। করাত ব্লেডের অন্য দিকটি পরীক্ষা করার সময় ঠিক একই ক্লিয়ারেন্স উপস্থিত থাকতে হবে। প্রতি সেকেন্ডে 50 মিটার কাটিংয়ের গতির জন্য আলোর ফাঁকের আনুমানিক মান: 0.3-0.5 মিলিমিটার, শর্ত থাকে যে করাতের ব্যাস 400-800 মিলিমিটার এবং 1000 মিলিমিটার ব্যাসের করাতের জন্য 1.6-1.8 মিলিমিটার।

করাত ব্লেডে দাঁতের সংখ্যা নির্বাচন করা

একটি উচ্চ স্তরের করাত গুণমান অর্জনের জন্য, একটি করাত ব্লেডে দাঁতের সংখ্যা খুবই গুরুত্বপূর্ণ। সাধারণ নিয়মনিম্নরূপ: পাতলা উপকরণ করাতের জন্য, প্রচুর সংখ্যক দাঁত রয়েছে এমন করাত ব্যবহার করা প্রয়োজন, যখন ঘন উপকরণ করাত করার জন্য, কম দাঁত সহ করাত ব্লেড ব্যবহার করা প্রয়োজন। শক্ত কাঠ কাটার জন্য, একই সময়ে কমপক্ষে দুটি এবং সর্বাধিক চারটি দাঁত কাজ করতে হবে। দুটির কম করাতের দাঁত কাটা উপাদানে থাকলে, ডিপি স্থির এবং নির্ভরযোগ্যভাবে কাজ করতে সক্ষম হবে না। যাইহোক, এই ক্ষেত্রে, যদি প্রক্রিয়াকরণ করা উপাদানটিতে (কাটাতে) চারটির বেশি দাঁত থাকে তবে বৃত্তাকার করাতের বাইরের (মুকুট) অঞ্চলটি অগ্রহণযোগ্যভাবে গরম হয়ে উঠবে। এই ক্ষেত্রে, করাতটি তার সমতলতা হারায় এবং কাটা উপাদানের দেয়ালের বিরুদ্ধে ডিস্কের ঘর্ষণ শক্তির কারণে ভালভাবে ব্যর্থ হতে পারে।

প্রক্রিয়াকৃত উপাদানে থাকা দাঁতের সর্বোত্তম সংখ্যা (Z) একটি সাধারণ সূত্র ব্যবহার করে গণনা করা যেতে পারে: Z \u003d (H / t) + 1, যেখানে H হল কাটিংয়ের উচ্চতা (মিলিমিটারে) এবং t হল করাতের দাঁতের পিচ (মিলিমিটারে)।

যাই হোক না কেন, কাটা উপাদান এবং করাতের মাত্রা এবং বৈশিষ্ট্য নির্বিশেষে, কাটা উপাদানটিতে সর্বদা একাধিক দাঁত থাকা উচিত। অন্যথায়, করাতের সোজাতার জন্য কোনও গ্যারান্টি দেওয়া একেবারেই অসম্ভব। একটি কাটা দাঁতের সবচেয়ে অনুকূল সংখ্যা হল দুই থেকে তিনটি দাঁত। করাতের উপর অনেকগুলো দাঁত আছে প্রধান কারণড্রাইভ মোটর উপর লোড মাত্রা বৃদ্ধি. এই কারণেই ড্রাইভ মোটর যথেষ্ট থাকতে হবে উচ্চস্তরক্ষমতা দাঁতের পিচ t (মিলিমিটারে) নিম্নলিখিত সূত্র দ্বারা নির্ণয় করা যেতে পারে: t = Dπ/z, যেখানে "D" হল করাতের ব্যাস (মিলিমিটারে), এবং "n" বিপরীতে 3.14 সমান, যখন Z হল একটি বৃত্তাকার করাতের সংখ্যা দাঁত (ইউনিট/পিসিতে)।

দাঁত পিচ ডিপি

একটি বৃত্তাকার করাতের একটি মোটা দাঁত পিচ, যা 30-45 মিলিমিটারের মধ্যে, কাঠের অনুদৈর্ঘ্য করাত প্রক্রিয়ায়, উচ্চ করাত উচ্চতায় বা নরম কাঠ কাটার সময় ব্যবহারের জন্য সুপারিশ করা হয়। পরিবর্তে, বৃত্তাকার করাতের সূক্ষ্ম দাঁতের পিচটি কাঠের ট্রান্সভার্স করাতের অবস্থাতে, একটি ছোট কাটা উচ্চতার শর্তে বা কাঠের সবচেয়ে শক্ত প্রজাতি কাটার প্রক্রিয়াতে ব্যবহার করার পরামর্শ দেওয়া হয়। যথেষ্ট অতি মূল্যবাণশক্ত কাঠ কাটার জন্য একটি বৃত্তাকার করাত বেছে নেওয়ার প্রক্রিয়ার মধ্যে, এটি দাঁতের প্রোফাইলের আকৃতিটি সঠিক। একই সময়ে, এটি মনে রাখা উচিত যে শক্ত কাঠের করাত প্রক্রিয়ার পাশাপাশি হিমায়িত কাঠের করাতের প্রক্রিয়াতে, দাঁতের গহ্বরের মধ্যে আকৃতি এবং আয়তন অত্যন্ত উল্লেখযোগ্যভাবে মানের স্তরের পাশাপাশি গতিকে প্রভাবিত করে। করাত

যথেষ্ট শর্ত একটি বড় সংখ্যাদাঁত এবং তদনুসারে, দাঁতের গহ্বরের মধ্যে একটি ছোট অংশ খুব ছোট করাত তৈরি করে। একই সময়ে, কাটা থেকে এই ধরনের করাত অপসারণ করা কঠিন, এবং করাতের কিছু অংশ কাটার দেয়াল এবং করাতের শরীরের মধ্যে পড়ে। এইভাবে, করাতটি উত্তপ্ত হতে শুরু করে এবং একটি খুব বড় পরিমাণ রজন, সেইসাথে ধুলো, করাত ব্লেডে আটকে যায়। এই ক্ষেত্রে, করাত জ্বলতে শুরু করে এবং ফলস্বরূপ, দ্রুত নিস্তেজ হয়ে যায়। এই কারণে, অপারেটর প্রায়ই এই ধরনের একটি করাত তীক্ষ্ণ করতে বাধ্য হয়। উপরন্তু, উত্পাদিত পণ্যের প্রতি ইউনিট বিদ্যুতের ব্যবহার তীব্রভাবে বৃদ্ধি পায়।

খাওয়ানোর হার

করাত এলাকায় যান্ত্রিকভাবে উপাদান খাওয়ানোর প্রক্রিয়ায়, একটি গতির স্তর নির্বাচন করা মূল্যবান যেখানে প্রতি দাঁত (Uz) ফিড হবে 0.2-0.7 মিলিমিটার কাঁচা কাঠ প্রক্রিয়াকরণ অবস্থায় এবং 0.1-0.3 মিলিমিটার যদি শুকনো কাঠ প্রক্রিয়াকরণ হয়। এই মানটি দাঁতের সংখ্যা দ্বারা প্রভাবিত হয় এবং সরবরাহ করা হয় যদি প্রক্রিয়াজাত করা উপাদানটিকে একটি ফিড হারে (মি/মিনিট) কাটিয়া এলাকায় খাওয়ানো হয়: U = UzZn/1000, যেখানে Uz হল প্রতি দাঁতের ফিড (মিলিমিটারে) , Z হল করাতের ব্যবহৃত দাঁতের সংখ্যা এবং “n” হল করাতের খাদটির গতি - 1/মিনিট। (বিপ্লব/প্রতি মিনিট)।

ইভেন্টে যে আমরা ফিডের হার, করাতের ঘূর্ণন গতি, সেইসাথে বিভিন্ন ধরণের কাঠের জন্য দাঁত প্রতি ফিডের সর্বোত্তম মান এবং সেইসাথে উপকরণের প্রকারগুলি জানি, তখন আমাদের স্বাধীনভাবে সর্বাধিক নির্বাচন করার সুযোগ রয়েছে। একটি বৃত্তাকার করাতের সঠিক এবং উপযুক্ত সংখ্যক দাঁত থাকবে। বিভিন্ন উপকরণের জন্য দাঁত প্রতি ফিডের মান টেবিলে দেখানো হয়েছে।

ন্যূনতম উপাদান ফিড হার

প্রক্রিয়াজাত উপাদানের যান্ত্রিক ফিডের গতির স্তর প্রতি মিনিটে কমপক্ষে 20-30 মিটার হওয়া উচিত। নিম্ন ফিড হারের অবস্থার অধীনে, করাতের দাঁতের পরিধান বৃদ্ধি (দ্রুত) হয়, কাটার সরঞ্জামটি অতিরিক্ত গরম হয় এবং ফলস্বরূপ, এই করাতের ব্যর্থতা। উপকরণ প্রক্রিয়া করার জন্য, করাত অত্যন্ত ধারালো হতে হবে। ভোঁতা সরঞ্জাম ব্যবহার করে করাত কাঠের বাস্তবায়ন উল্লেখযোগ্যভাবে বৈদ্যুতিক শক্তির খরচ বাড়ায়, সেইসাথে উত্পাদিত পণ্যগুলির গুণমানকে হ্রাস করে এবং নিঃসন্দেহে, করাত ভাঙার অন্যতম প্রধান কারণ।

সবচেয়ে স্থিতিশীল কাজের বাস্তবায়নের জন্য অত্যন্ত গুরুত্বপূর্ণ, সেইসাথে করাত ব্লেডের স্থায়িত্ব, প্রক্রিয়াকরণ সরঞ্জামগুলির প্রযুক্তিগত অবস্থা, সেইসাথে প্রক্রিয়াকরণ এলাকায় প্রক্রিয়াকরণের জন্য উপাদান সরবরাহের পদ্ধতি (সরাসরি করাত ) ইভেন্টে যে সরঞ্জামগুলির একটি উল্লেখযোগ্য (100 মিলিমিটার দৈর্ঘ্যে 0.02 মিলিমিটারের বেশি), করাত শ্যাফ্টের রেডিয়াল রানআউট, বিলম্ব ছাড়াই সমস্ত সমস্যা দূর করা অপরিহার্য। শ্যাফ্টের উপর করাতটি রাখা এবং একটি বিশেষ সূচক ব্যবহার করে পার্শ্বীয় রানআউটের জন্য করাতটি পরীক্ষা করার পরামর্শ দেওয়া হয়। টুলের ব্যাসের উপর নির্ভর করে (করা), স্ট্রোক প্লেন থেকে সর্বাধিক বিচ্যুতি অনুমোদিত, যা 0.01 মিমি থেকে 0.03 মিমি পর্যন্ত।

যে সরঞ্জামগুলিতে একটি রোলার ফিড রয়েছে, বেশিরভাগ ক্ষেত্রে, একটি নিয়ম হিসাবে, একটি নিষ্কাশন সিস্টেম যা করাত বাক্স থেকে প্রক্রিয়াকরণের সময় তৈরি করাত অপসারণ করে তা নীচে থেকে মেশিনের সাথে সংযুক্ত থাকে। ফলস্বরূপ করাতের সাথে, ভাঙা ছালের টুকরো, সেইসাথে অন্যান্য শিল্প বর্জ্য, যা দ্রুত চিপ অপসারণ চ্যানেলকে আটকাতে পারে, এছাড়াও নিষ্কাশন ব্যবস্থায় প্রবেশ করে। একই সময়ে, 10-15 বার করার পরে নিষ্কাশন সিস্টেমের উত্পাদনশীলতা উল্লেখযোগ্যভাবে হ্রাস পাবে। এই জাতীয় ক্রিয়াকলাপের ফলস্বরূপ, করাত বাক্স থেকে চিপগুলি কার্যত সরানো বন্ধ হয়ে যায়, যার ফলস্বরূপ প্রক্রিয়াকরণের জন্য ব্যবহৃত করাত ব্লেডের খুব দ্রুত গরম করা হয়, সেইসাথে এটির ব্যর্থতা। এই জাতীয় বৈশিষ্ট্যগুলি বিবেচনায় নিয়ে, করাত অঞ্চলে প্রক্রিয়াজাত উপাদানের একটি শুঁয়োপোকা ফিড দিয়ে সজ্জিত সরঞ্জামগুলি ব্যবহার করা সবচেয়ে পছন্দনীয় এবং সমীচীন।

বৃত্তাকার করাত তীক্ষ্ণ করার প্রক্রিয়াতে সবচেয়ে সাধারণ সমস্যা:

- বৃত্তাকার করাতের সংস্থান এই সরঞ্জামটির বিক্রেতার ঘোষিত সংস্থানের সাথে সঙ্গতিপূর্ণ নয় (কম হয়);

- বৃত্তাকার করাত যথেষ্ট পরিমাণে তীক্ষ্ণকরণ সহ্য করতে সক্ষম নয়।

হার্ড অ্যালয় সোল্ডারিং দিয়ে সজ্জিত ডিপি শার্পেনিংয়ের সংখ্যা অনেকগুলি কারণের উপর নির্ভর করে:

- কঠিন খাদ এর মানের স্তর থেকে;

- যে উপাদান sawn করা প্রয়োজন থেকে;

- সঠিক অপারেশন থেকে (সমস্ত নিয়ম এবং সুপারিশ পালন);

- করাত উপাদান পরিমাণ থেকে;

- করাত ধারালো করার সময়ানুবর্তিতা থেকে;

- থেকে প্রযুক্তিগত অবস্থা প্রযুক্তিগত সরঞ্জাম, যার সাহায্যে করাত করা হয়;

- উত্পাদনের সংস্কৃতি থেকে, সেইসাথে সমস্ত প্রযুক্তি এবং নিয়মের সাথে সম্মতি থেকে;

- এবং অবশেষে, প্রক্রিয়াকরণ সরঞ্জাম থেকে নিজেই, যার সাহায্যে ধারালো করা হয়।

বৃত্তাকার করাত গুণমান

অধিকাংশ ভাল টুলতদনুসারে, এটির উচ্চ ব্যয় রয়েছে, তবে এই জাতীয় সরঞ্জাম দীর্ঘ সময়ের জন্য কাজ করে। করাত ব্লেডের গুণমান নির্মাতার দ্বারা ব্যবহৃত কার্বাইডের ধরনের উপর নির্ভর করে। পরিবর্তে, হার্ড অ্যালয়গুলির যান্ত্রিক বৈশিষ্ট্যগুলি কার্বাইডের শতাংশ, সেইসাথে বাইন্ডার এবং হার্ড অ্যালয় পাউডারের কণার আকার ব্যবহার করে সেট করা হয়। এছাড়াও, তারা মিশ্রণ প্রস্তুত করার প্রযুক্তিগত প্রক্রিয়া, বেকিংয়ের পদ্ধতি, গ্রাইন্ডিং প্রক্রিয়া চলাকালীন প্রক্রিয়াকরণের পদ্ধতি এবং সেইসাথে কাটিং প্লেটগুলিকে কাটিং টুলের শরীরে সোল্ডার করার পদ্ধতি দ্বারা প্রভাবিত হতে পারে (দেখতে হয়েছে ) নিজেই। এটি যোগ করা উচিত যে সর্বনিম্ন কোবাল্ট সামগ্রী (3-5%) সহ খাদ থেকে তৈরি প্লেটগুলির কঠোরতা সর্বোচ্চ স্তর রয়েছে। যাইহোক, যদি শক্ত খাদের সংমিশ্রণে একটি নির্দিষ্ট পরিমাণ টাইটানিয়াম কার্বাইড উপস্থিত থাকে, তবে খাদটির নমন এবং প্রভাব শক্তির মাত্রা হ্রাস পাবে। বাইন্ডারের সংমিশ্রণে কোবাল্ট সামগ্রীর বৃদ্ধি কঠোরতার স্তরকে হ্রাস করে, তবে, এটি খাদটির বাঁকানো এবং প্রভাব শক্তি বাড়ায়। এইভাবে, একটি নিম্ন-মানের খাদ দ্রুত ভেঙে পড়ে এবং পরে যায়। দাঁতের জ্যামিতি সম্পাদনা করার জন্য তীক্ষ্ণ করার প্রক্রিয়াতে, ব্রেজযুক্ত শক্ত খাদের একটি বড় স্তর অপসারণ করা প্রয়োজন, যার ফলস্বরূপ করাত তীক্ষ্ণকরণের সংখ্যা হ্রাস পায় (অন্য কথায়, সরঞ্জামের আয়ু হ্রাস)।

প্রক্রিয়া করা হচ্ছে উপাদানের উপর নির্ভর করে করাতের নির্বাচন

অন্যান্য জিনিসগুলির মধ্যে, যে উপাদানটি করাতে হবে তা কাটার সরঞ্জামের (করাত) অপারেশনাল (যান্ত্রিক) পরামিতিগুলিকেও প্রভাবিত করতে সক্ষম। এই কারণে, এর উদ্দেশ্য অনুসারে নিখুঁতভাবে সরঞ্জামটির সবচেয়ে সঠিক নির্বাচন বাস্তবায়নের প্রয়োজন রয়েছে। এই কাজটিতে, বিশেষ ক্যাটালগগুলি আপনাকে সাহায্য করতে পারে, যেখানে বৃহত্তম নির্মাতারা নির্দেশ করে যে এই বা সেই সরঞ্জামটি (স) কোন নির্দিষ্ট উপাদানের জন্য উদ্দেশ্যে করা হয়েছে। এছাড়াও, এই ক্যাটালগগুলিতে ব্যাসের সমস্ত প্রয়োজনীয় তথ্য রয়েছে, পাশাপাশি প্রাসঙ্গিক উপকরণগুলির প্রক্রিয়াকরণের জন্য করাতের দাঁতের সংখ্যা রয়েছে। নিম্ন-মানের (দূষিত) উপাদানের প্রক্রিয়াকরণের বাস্তবায়ন হার্ড অ্যালয় সোল্ডারিংয়ের ধ্বংস (ধ্বংস) হতে পারে। এই, ঘুরে, মানে যে sharpening প্রক্রিয়ার সময়, না মানের টুলউচ্চ-মানের শক্ত খাদ দিয়ে তৈরি একটি সরঞ্জামের তুলনায় এটি একটি খুব বড় স্তর অপসারণ করা প্রয়োজন।

বাস্তবায়ন সঠিক ব্যবহারকাটিং টুল, সেইসাথে প্রক্রিয়াজাত (করা করা) উপাদানের পরিমাণ আন্তঃসম্পর্কিত জিনিস। উদাহরণস্বরূপ, যদি কোনও সরঞ্জামটি উত্পাদনের জন্য সেট করা সবচেয়ে জটিল এবং বিশাল কার্যগুলি সমাধান করতে ব্যবহৃত হয়, যার জন্য এই সরঞ্জামটি একেবারেই অভিপ্রেত নয় (এটি মনে রাখা উচিত যে কাটিয়া সরঞ্জাম প্রস্তুতকারকের ক্যাটালগে আনুমানিক পরিমাণ করাত সম্পর্কে তথ্য রয়েছে। তীক্ষ্ণ করার মুহুর্ত পর্যন্ত, এবং প্রক্রিয়াজাত করা উপাদানের ফিড হারের স্তর এবং বৃত্তাকার করাতের বিপ্লবের সংখ্যা), তারপরে শীঘ্রই বা পরে (তবে বরং শীঘ্রই) এই জাতীয় সরঞ্জাম ব্যর্থ হতে শুরু করবে। দুর্ভাগ্যবশত, প্রায়শই নির্মাতারা বৃত্তাকার করাত ব্যবহারের জন্য সরঞ্জাম প্রস্তুতকারকদের সুপারিশ উপেক্ষা করে, যার মধ্যে কতটা করাত (সময়কাল) ধারালো করার জন্য ডিজাইন করা হয়েছে সে সম্পর্কে তথ্য রয়েছে। এই ধরনের দুর্ভাগ্যজনক টুল হোল্ডাররা এর মাংস ব্যবহার করে যতক্ষণ না পাড়, শ্যাওলা বা চিপগুলি উপাদানটিতে উপস্থিত হয়, যা অত্যন্ত অগ্রহণযোগ্য এবং অত্যন্ত নেতিবাচক পরিণতি ঘটায়।

বৃত্তাকার করাত ধারালো সরঞ্জাম

অন্যতম গুরুত্বপূর্ণ কারণসরঞ্জামটির উত্পাদনশীলতা সেই সরঞ্জামগুলির মধ্যে রয়েছে যার উপর করাত ব্লেডটি তীক্ষ্ণ করা হয়। এখানে, এটি কী ধরণের সরঞ্জাম - স্বয়ংক্রিয় বা আধা-স্বয়ংক্রিয় তার উপর অনেক কিছু নির্ভর করে। উদাহরণস্বরূপ, ইউরোপীয় কোম্পানিগুলির স্বয়ংক্রিয় সরঞ্জাম ব্যবহার করে হার্ড অ্যালয় সোল্ডারিং সহ একটি বৃত্তাকার করাত ধারালো করার বাস্তবায়ন আদর্শভাবে দাঁতের মধ্যে দূরত্ব, দাঁতের কনফিগারেশন, সেইসাথে কারখানা তীক্ষ্ণ কোণগুলি বজায় রাখার একটি সুযোগ প্রদান করে। এই সরঞ্জামগুলির একটি প্রধান সুবিধা হল ধারালো মাথার নড়াচড়ার সর্বনিম্ন স্তর, যা 0.01 মিমি। এর সাহায্যে তীক্ষ্ণ এলাকার একটি পাসের জন্য, 0.02 মিমি এর বেশি পুরুত্বের সাথে শক্ত খাদের একটি স্তর অপসারণ করা সম্ভব। কাটা দাঁতের স্থায়িত্বের মাত্রা বাড়ানোর জন্য একটি বৃত্তাকার করাতের জন্য দাঁতের উচ্চতা এবং পুরুত্বের জ্যামিতিক অনুপাত প্রায় 1: 3-5 (অন্য কথায়, যদি দাঁতের পুরুত্ব তিন মিলিমিটার হয়, তাহলে এর উচ্চতা প্রায় 9 হবে, 15 মিলিমিটার পর্যন্ত)। 1: 3 থেকে 5 টিকে যেমন আছে - এর মানে হল যে ক্ষেত্রে যখন, উদাহরণস্বরূপ, 0.02 মিলিমিটার (বেধ) দাঁতের সামনের প্রান্তটি তীক্ষ্ণ করার প্রক্রিয়ার সময় অপসারণ করতে হবে, তারপর 0.06-0 অবশ্যই পিছনের দিকে সরাতে হবে। প্রান্ত, 1 মিমি কার্বাইড (উচ্চতা), যাতে জ্যামিতিক সম্পর্ক লঙ্ঘন না করে এবং তাই দাঁতের যান্ত্রিক বৈশিষ্ট্য।

অনুশীলনে, এটি পাওয়া গেছে যে স্বয়ংক্রিয় ধারালো সরঞ্জাম ব্যবহার করে একটি তীক্ষ্ণকরণে এত পরিমাণ শক্ত খাদ অপসারণ করে, করাতটিকে 25 বার পর্যন্ত তীক্ষ্ণ করা যেতে পারে। সুতরাং, এই জাতীয় সরঞ্জামগুলির সাহায্যে তীক্ষ্ণ করার প্রক্রিয়াতে, সরঞ্জামটির পরিষেবা জীবন বৃদ্ধি পায়, যা ফলস্বরূপ করাত আপডেট করার ব্যয় হ্রাস করে। আধা-স্বয়ংক্রিয়ভাবে ধারালো করার প্রক্রিয়াতে, এবং আরও বেশি সহজতর ধারালো সরঞ্জামের সাহায্যে, স্বয়ংক্রিয় সরঞ্জামগুলির সাহায্যে তীক্ষ্ণ করার তুলনায় সরঞ্জামটির কার্যক্ষম সংস্থানগুলি কমপক্ষে 30-40% হ্রাস পায়। টুল তীক্ষ্ণ করার জন্য।

কাজের প্রাথমিক সময়কালে কি কি কারণে টুল চিপ দেখাতে পারে?

কাটিং টুলের অপারেশন চলাকালীন, যে সময়টি এটি পরিধান করে তা শর্তসাপেক্ষে দুটি পিরিয়ডে বিভক্ত করা যেতে পারে:

- জরুরী পরিধান সময়কাল. কাটিং টুলের ব্যবহার বাস্তবায়নের একেবারে শুরুতে, সেই সময়ে যখন কাটিয়া প্রান্তের মাইক্রো-চিপিং করা হয়, যা চিপগুলির উপস্থিতির কারণ;

- ধীরে ধীরে (একঘেয়ে) পরিধানের সময়। এই ক্ষেত্রে, করাতের অপারেশনের সময় দাঁতের কাটিং ব্লেডের কার্যকারী পৃষ্ঠের পরিধান (ঘর্ষণ, ভোঁতা) ধীরে ধীরে ঘটে।

টুল নির্মাতাদের ক্যাটালগে যারা ইতিমধ্যে নিজেদেরকে একচেটিয়াভাবে প্রমাণ করেছে ইতিবাচক দিক, ব্যর্থ ছাড়াই প্রক্রিয়াকৃত উপাদানের ফিডের গতির টেবিল রয়েছে, সেইসাথে বৃত্তাকার করাতের কাটার গতি। এই সমস্ত ডেটা একেবারে নির্দিষ্ট করাত, সেইসাথে উপকরণগুলির সাথে মিলে যায়। এই পরামিতিগুলি বাস্তবতার সাথে মেলে না (এগুলি রক্ষণাবেক্ষণ করা হয় না), তবে চিকিত্সা করা পৃষ্ঠগুলির মানের স্তর হ্রাস পায় এবং কাজের সরঞ্জামটি উচ্চ লোডের শিকার হয়। ফলস্বরূপ, কাটিং প্রান্তে চিপগুলি উপস্থিত হয়, এই জাতীয় প্রান্তের বৈশিষ্ট্যগুলি হারিয়ে যায়, যা এই জাতীয় করাতের পরিষেবা জীবনকে হ্রাস করে (এর সংস্থান হ্রাস), যখন বৈদ্যুতিক শক্তির উল্লেখযোগ্য অতিরিক্ত ব্যয় হয়।

করাত V (m/s) এর কাটিংয়ের গতি এই টুলের ঘূর্ণন গতির পাশাপাশি এর ব্যাস ব্যবহার করে নির্ধারিত হয়: V = Dπn/60, যেখানে D হল টুলটির ব্যাস (মিলিমিটারে), “p ” হল 3.14 এর সমান, এবং “n” হল টুলের আবর্তনের সংখ্যা (1/মিনিট, rpm)।

একটি বৃত্তাকার করাত ব্যবহার করার জন্য সাধারণ নিয়ম

- ব্যবহৃত প্রক্রিয়াকরণ সরঞ্জামগুলি অবশ্যই ভাল কাজের ক্রমে হতে হবে এবং একেবারে কোন টাকু রানআউট অনুমোদিত নয়;

- ক্ল্যাম্পিং ফ্ল্যাঞ্জের (স ওয়াশার) অবশ্যই ঠিক একই ব্যাস থাকতে হবে, যা ব্যবহার করা কাটিয়া টুলের ব্যাসের কমপক্ষে 1/3 এর সমান। ফ্ল্যাঞ্জের ব্যাস (d) নিম্নলিখিত সূত্র দ্বারা নির্ধারিত হয়: d = 5√D, যেখানে D হল কাটিং টুলের ব্যাস (মিলিমিটারে) এবং d হল ফ্ল্যাঞ্জের ব্যাস (মিলিমিটারে);

- মাউন্ট রিং, সেইসাথে washers, পুরোপুরি সমান্তরাল হতে হবে;

- কাটিয়া টুল (করাত) অবশ্যই ওয়ার্কপিসের উপরে কমপক্ষে একটি দাঁতের উচ্চতা দ্বারা প্রসারিত হবে, তবে 5 মিলিমিটারের কম নয়;

- পরবর্তী ধারালো করার আগে দাঁতের (ব্লেড) কাটিং প্লেটের গোলাকার 0.2 মিমি অতিক্রম করা উচিত নয়;

- প্রক্রিয়াকরণ সরঞ্জামগুলিতে কাটিয়া সরঞ্জামের ইনস্টলেশন বাস্তবায়নের সাথে এগিয়ে যাওয়ার আগে, তাদের পৃষ্ঠটি অবশ্যই পরিষ্কার করা উচিত সর্বোত্তম পন্থাএকটি দ্রাবক সঙ্গে। মনোযোগ: কস্টিক ভিত্তিতে তৈরি দ্রাবক ব্যবহার করবেন না!;

- ফ্ল্যাঞ্জের পাশাপাশি রিংগুলির পরিচ্ছন্নতা কঠোরভাবে পর্যবেক্ষণ করা প্রয়োজন;

- করাতের শরীর সর্বদা গাইডের পাশাপাশি শাসকের সমান্তরাল হয় তা নিশ্চিত করার জন্য কঠোরতম যত্ন নেওয়া উচিত।

খবর

পেলেট মিল - শুকনো কাঠের বর্জ্য থেকে কাঠের বৃক্ষের (পেলেট) উৎপাদনের জন্য ডিজাইন করা হয়েছে। প্রধান প্রক্রিয়াজাত কাঁচামাল হল করাত। ছোট ছোট পেলেট মিল আপনাকে যেকোন জৈববস্তু থেকে পেলেট পেতে দেয়। ছোট পেলেট মিলের চাহিদা রয়েছে বেসরকারি পরিবারে, সেইসাথে ছোট শিল্পেও। ছোরা উৎপাদন, স্থান গরম করার জন্য, সেইসাথে পশু খাদ্য উৎপাদনের জন্য ব্যবহৃত হয়। আরো......

বড় ফরম্যাটের র্যাবিট সিরিজের লেজার মেশিনের দাম কমানো হয়েছে। লেজার মেশিন র্যাবিট 2030 (লেজার টিউব 80W), 2000x3000 মিমি স্টক থেকে দাম - 960,000 রুবেল, অর্ডারের দাম - 800,000 রুবেল লেজার মেশিন র্যাবিট 2030 (লেজার টিউব রেসি ডব্লিউ 2), 2000x3001 মিমি, 0101 স্টক থেকে দাম -0101, 0101 স্টক rubles লেজার মেশিন খরগোশ 2030 (লেজার টিউব Reci W6), 2000x3000 মিমি স্টক থেকে মূল্য - 1,028,500 রুবেল, অর্ডারের অধীনে মূল্য - 868,500 রুবেল লেজার মেশিন লেজার FB 1525, কাজের সারফেস 1500x2500 মিমি থেকে অর্ডার করুন Price2500,000 এর নিচে - 608 000 রুবেল লেজার মেশিন লেজার FB 1626, কাজের পৃষ্ঠ 1600x2600 মিমি স্টক থেকে মূল্য - 835 200...

INTERLASER তার গ্রাহকদের কার্ভার-0609 মিলিং মেশিনের জন্য একটি উল্লেখযোগ্য (12.5%) মূল্য হ্রাস সম্পর্কে জানাতে পেরে আনন্দিত। কার্ভার-0609 মিলিং মেশিনের নতুন মডেলগুলি একটি 1.5 কিলোওয়াট ওয়াটার-কুলড স্পিন্ডেল, একটি ইলেকট্রনিক টেবিল জিরো পয়েন্ট সেন্সর, সমস্ত অক্ষে উন্নত HIWIN (তাইওয়ান) রেল গাইড, এবং মেশিনগুলির সাথে একটি জলের পাম্পও সরবরাহ করা হয়েছে৷ নিয়ন্ত্রণ মিলিং মেশিন DSP কন্ট্রোলারের মাধ্যমে, Type3 সফ্টওয়্যার অন্তর্ভুক্ত। প্রিপেমেন্টের তারিখ থেকে 60 কার্যদিবসের মধ্যে সরঞ্জাম সরবরাহ করা হয় (মূল্যের 70%)। সমস্ত প্রশ্নের জন্য, সাইটে তালিকাভুক্ত ফোন নম্বর দ্বারা আমাদের বিক্রয় অফিসে যোগাযোগ করুন.

22.05.2015উদ্দেশ্য এবং বৃত্তাকার করাত প্রকার

বৃত্তাকার কাঠ কাটা করাতগুলি লগ, বিম, বোর্ড, ফাঁকা এবং কাঠের আকারে অনুদৈর্ঘ্য, অনুপ্রস্থ এবং কাঠের মিশ্র করাতের জন্য ডিজাইন করা হয়েছে বোর্ড উপকরণ. তারা বৃত্তাকার করাত কাঠের মেশিনে কাটার সরঞ্জাম হিসাবে ব্যবহৃত হয়, ব্যাপকভাবে করাত কল এবং কাঠের শিল্পে ব্যবহৃত হয়; মাল্টি-স, এজড, স্লিটিং, ট্রিমিং, র্যাক এবং পিনিয়ন, ফরম্যাট, রিব ইত্যাদি।

সবচেয়ে সাধারণ বৃত্তাকার করাতের শ্রেণীবিভাগ: ডুমুরে দেখানো হয়েছে। 33.

বৃত্তাকার করাতের নকশা

বৃত্তাকার করাত মাত্রা দ্বারা চিহ্নিত করা হয় বাইরে ব্যাসডিস্ক (কাটিং মুকুট সহ) ডি, ভিতরের (অবতরণ) গর্তের ব্যাস ডি এবং পুরুত্ব s। বৃত্তাকার করাত ব্লেডের নকশা, প্রায়শই উদ্যোগে ব্যবহৃত হয়, ডুমুরে দেখানো হয়েছে। 34. বৃত্তাকার করাত, ডিস্কের ব্যাসার্ধ বরাবর বিভিন্ন পুরুত্বের, পরিধিতে (ইন্টারডেন্টাল গহ্বরের অঞ্চলে) বেধের মাত্রা দ্বারা চিহ্নিত করা হয় এবং তাই চাপ ধোয়ার দ্বারা বন্ধ করাতের এলাকায় . করাত ব্লেডের সর্বোচ্চ ব্যাস Dmax এবং মাউন্টিং হোলের ব্যাস মেশিনের নকশা দ্বারা পূর্বনির্ধারিত। একটি বৃত্তাকার করাতের ন্যূনতম ব্যাস (প্রকার নির্বিশেষে) কাটা উপাদানের আকারের উপর নির্ভর করে এবং নকশা বৈশিষ্ট্যমেশিন

একটি উপরের করাত ফলক সঙ্গে মেশিনের জন্য, ন্যূনতম ব্যাস হয়

নীচে করাত ফলক সঙ্গে মেশিনের জন্য

সূত্রে (146), (147), ক্ল্যাম্পিং ওয়াশারের শেষ পৃষ্ঠ এবং ওয়ার্কপিস বা টেবিলের উপরিভাগের মধ্যে একটি ফাঁক তৈরি করতে, সেইসাথে করাত দাঁত থেকে বেরিয়ে আসার জন্য 5-10 মিমি ব্যাস বৃদ্ধি করা প্রয়োজন। কাটা থেকে এই সূত্রগুলি ফিডের সময় করাত বা উপাদানের অনুবাদমূলক আন্দোলন সহ মেশিনগুলির জন্য বৈধ। ফিডের দোদুল্যমান আন্দোলনের সাথে (পেন্ডুলাম এবং প্যাডেল ট্রিমার), এটি অতিরিক্তভাবে প্রয়োজনীয় উপাদানটির প্রস্থ এবং ঘূর্ণায়মান কেন্দ্রের সাপেক্ষে এটির অবস্থান বিবেচনায় নেওয়া প্রয়োজন।

শুরু করাত ফলক ব্যাস

করাতের প্রাথমিক ব্যাস নির্বাচন করার সময়, নকশা বিবেচনার পাশাপাশি, প্রযুক্তিগত বিষয়গুলিকে বিবেচনায় নেওয়া প্রয়োজন, সেইসাথে অন্যান্য মেশিনে একটি জীর্ণ করাত ব্যবহার করার সম্ভাবনাও। একটি সম্ভাব্য ছোট মার্জিন A সহ করাতের ব্যবহার করাতের ব্যাস হ্রাসের দিকে পরিচালিত করে, যা কাটাতে এর স্থায়িত্ব বৃদ্ধি করে। এই কারণে, ছোট ব্যাসের করাতের জন্য, একটি ছোট বেধের অনুমতি দেওয়া হয়, এবং সেইজন্য একটি ছোট দাঁতের সেট, যা কাঠের কাঠের ক্ষতি এবং কাটার ক্ষমতা হ্রাসের দিকে পরিচালিত করে। করাতগুলি সম্ভাব্য ক্ষুদ্রতম প্রাথমিক ব্যাসের সাথে বেছে নেওয়ার প্রবণতা রয়েছে, তবে পরবর্তীতে অন্যান্য মেশিনে তাদের ব্যবহার বিবেচনা করে। সর্বোত্তম ব্যাসের পছন্দটি সমস্ত বৃত্তাকার করাতের জন্য সাধারণ, তাদের প্রকার নির্বিশেষে। ডিস্কের বেধ, কাটার মুকুটের জ্যামিতি করাতের ধরণের উপর নির্ভর করে বরাদ্দ করা হয়। অতএব, প্রতিটি ধরণের করাতের জন্য আরও নকশার সমস্যাগুলি আলাদাভাবে বিবেচনা করা হয়।

সলিড ফ্ল্যাট ব্লেড করাত

করাত ব্লেডটি সমান বেধের একটি বৃত্তাকার ফ্ল্যাট ডিস্ক (চিত্র 34, ক)। GOST 980-63 অনুসারে উত্পাদিত বৃত্তাকার সমতল করাতের ব্যাস 125-1500 মিমি সমান হতে পারে এবং মাউন্টিং গর্তের ব্যাস 125 মিমি ব্যাসযুক্ত করাতের জন্য 27 মিমি, করাতের ব্যাস 32 মিমি। 160-250 মিমি, 320-1500 মিমি ব্যাস সহ করাতের জন্য 50 মিমি। করাতের জন্য মাউন্টিং গর্তের ব্যাস 400-500 মিমি ব্যাস সহ মাল্টি-স মেশিনে কাঠ কাটার জন্য ব্যবহার করা হয় 80 মিমি। করাত ব্লেডের পুরুত্ব 0.2 থেকে 0.5 মিমি গ্রেডেশন সহ 1-5.5 মিমি এবং ব্যাসের উপর নির্ভর করে, পরীক্ষামূলক সূত্র দ্বারা নির্ধারিত হয়

GOST 980-63 চারটি দাঁত প্রোফাইল সহ সমতল বৃত্তাকার করাত প্রদান করে (চিত্র 34, ই)। প্রোফাইল I এবং II অনুদৈর্ঘ্য কাটার উদ্দেশ্যে করাতের জন্য ব্যবহৃত হয় এবং পিছনের প্রান্তের নকশায় একে অপরের থেকে পৃথক; প্রোফাইল আমার পিছনে একটি ভাঙা মুখ আছে, প্রোফাইল II এর একটি সোজা আছে। প্রোফাইল আই সহ দাঁতটির বৃহত্তর অনমনীয়তা রয়েছে, তাই এটি শক্ত শক্ত কাঠ এবং হিমায়িত কাঠ কাটার জন্য ব্যবহৃত হয়। প্রোফাইল III এবং IV ক্রস-কাটিং কাঠের জন্য ব্যবহৃত হয়; তারা একে অপরের থেকে পৃথক যে প্রোফাইল III এর রেক কোণ শূন্য, যখন প্রোফাইল IV এর জন্য এই কোণটি ঋণাত্মক। প্রোফাইল III ব্যবহার করা হয় নীচের করাত খাদ সহ মেশিনগুলির জন্য ডিজাইন করা করাতে, প্রোফাইল IV - একটি উপরের করাতের খাদ সহ মেশিনগুলির জন্য করাতগুলিতে ব্যবহৃত হয়। পরীক্ষামূলক নির্ভরতা অনুসরণ করে প্রাথমিক ব্যাসের জন্য করাত দাঁতের মাত্রা এবং সংখ্যা নির্ধারণ করা যেতে পারে।

GOST 980-63 অনুযায়ী করাত দাঁতের সংখ্যা I এবং II 36 প্রোফাইলের জন্য সমান বলে ধরে নেওয়া হয়; 48; 60; 72, প্রোফাইলের জন্য III এবং IV 72; 96; 120. GOST 980-63 অনুযায়ী দাঁতের কৌণিক মান টেবিলে দেওয়া আছে। 19.

ক্রসকাট করাত জন্য, নিশ্চিত করার জন্য ভাল অবস্থাকাটিং সামনের এবং পিছনের মুখগুলিকে φ কোণে তির্যক ধারালো করে তোলে। ফলস্বরূপ, পাশের কাটিয়া প্রান্তের কাটিয়া কোণ 90° এর চেয়ে ছোট হয়ে যায়। কোণ φ 40-45° এর মধ্যে নেওয়া হয়।

কাটা অংশ এবং পাতলা পাতলা কাঠের অনুদৈর্ঘ্য করাতের সময়, কাটার পরিচ্ছন্নতা উন্নত করতে এবং পিছনে এবং সামনের মুখ বরাবর চিপগুলি দূর করতে, তারা φ=25° কোণে তির্যক শার্পিং দেয় এবং সামনের কনট্যুর কোণটি 5-তে কমিয়ে দেয়। 10°

করাত চিপবোর্ড এবং ফাইবারবোর্ডের জন্য, দাঁতগুলিকে নিম্নলিখিত কৌণিক মান দিয়ে তীক্ষ্ণ করা হয়: γ = 10÷15°, α = 10÷20°, φ = 5÷15°।

শঙ্কুযুক্ত করাত

12-18 মিমি পর্যন্ত পুরু বোর্ডগুলি পেতে বোর্ড, বিমগুলির পাঁজরের অনুদৈর্ঘ্য করাত প্রধানত শঙ্কুযুক্ত করাত ব্যবহার করা হয়। তাদের পেরিফেরাল অংশ বাইরের ব্যাস (চিত্র 34, b, c, d) এ একটি শীর্ষ সহ একটি শঙ্কু আকারে তৈরি করা হয়। শঙ্কুযুক্ত করাতগুলি ফ্ল্যাট করাতের জন্য 4-4.5 মিমি এর পরিবর্তে 2-2.5 মিমি এর বেশি প্রস্থ সহ একটি পরিষ্কার এবং সরু কাটা প্রদান করে, যা করাতের কাঠের ব্যবহার 1.5-2 গুণ কমিয়ে দেয়। একমুখী শঙ্কুযুক্ত করাতের জন্য, এক পাশের পৃষ্ঠটি সমতল, দ্বিতীয়টি করাতের মধ্যম সমতলের দিকে একটি কোণে ঝুঁকে থাকে। করাতের সমতল অংশের সাপেক্ষে শঙ্কুর অবস্থানের (ফিডের দিকে) উপর নির্ভর করে, একমুখী শঙ্কু করাত বাম-হাতে এবং ডান-হাতে বিভক্ত।

দ্বি-পার্শ্বযুক্ত শঙ্কুযুক্ত করাতের সাহায্যে উপাদানটিকে সমান অংশে এবং একতরফা করা করাত দিয়ে অসম অংশে বিভক্ত করা হয়, যখন বোর্ডটি শঙ্কুযুক্ত পৃষ্ঠের পাশে অবস্থিত।

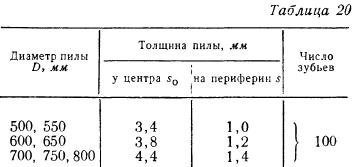

শঙ্কু করাত অনুযায়ী করা হয় স্পেসিফিকেশন STU 1204104-64 GMZ। তাদের প্রধান মাত্রা টেবিল দেওয়া হয়. বিশ

শঙ্কুযুক্ত করাতের দাঁতের প্রোফাইল অনুদৈর্ঘ্য করাতের জন্য সমতল বৃত্তাকার করাতের মতোই (চিত্র 34, ই দেখুন)। STU 1204104-64 GMZ অনুযায়ী দাঁতের কৌণিক মান সারণীতে দেওয়া আছে। 21।

দাঁতের রৈখিক মাত্রা অনুদৈর্ঘ্য করাতের সময় করাতের জন্য সূত্র (150), (151), (152) দ্বারা নির্ধারিত হয়। একমুখী শঙ্কুযুক্ত করাতের সাথে কাজ করার সময়, শঙ্কুর পাশের সেটিংটি করাতের সমতল দিকের চেয়ে 0.1-0.15 মিমি বড় হওয়া উচিত।

প্ল্যানার করাত

প্ল্যানিং করাত, দ্বি-পার্শ্বযুক্ত শঙ্কুযুক্ত করাতের বিপরীতে, একটি বিপরীত শঙ্কু রয়েছে (চিত্র 34, ই)। λ = 20÷35 "কোণে করাতের পাশের পৃষ্ঠতলের আন্ডারকাটিং কাটার দেয়ালের বিরুদ্ধে তাদের ঘর্ষণ উল্লেখযোগ্যভাবে হ্রাস করে। ফলস্বরূপ, এই করাতের দাঁত সেট বা চ্যাপ্টা করার প্রয়োজন নেই। , এবং করাতের মধ্যম সমতলের সাপেক্ষে দাঁতের পাশের পৃষ্ঠগুলির সঠিক অবস্থানের কারণে উচ্চ মানের করাত পাওয়া সম্ভব হয়, প্ল্যানিং এর কাছাকাছি। তাই করাতের নাম - প্ল্যানিং (মখমল)। এগুলি অনুদৈর্ঘ্য বা অনুপ্রস্থের জন্য ব্যবহৃত হয়। আঠালো করা, গ্রাইন্ডিং বা পেইন্টিংয়ের জন্য অংশগুলির করাত। অনুদৈর্ঘ্য করাতের জন্য করাতগুলি MH 134-63 মান অনুসারে তৈরি করা হয় এবং MH 139-63 মান অনুসারে করাতের করাতের মাত্রা নির্দেশিত স্বাভাবিক নিয়ম অনুসারে দেওয়া হয় সারণি 22।

অনুদৈর্ঘ্য করাতের জন্য প্ল্যানিং করাতের দাঁতগুলির একটি সোজা পিছনের প্রান্ত সহ একটি প্রোফাইল II রয়েছে, একটি তির্যক একের জন্য - একটি নেতিবাচক রেক কোণ সহ একটি প্রোফাইল IV (চিত্র 34, ক দেখুন)। অনুদৈর্ঘ্য করাতের জন্য করাত দাঁতের কোণগুলি সমানভাবে নেওয়া হয়: α = 25°, β = 45°, γ = 20° এবং φ = 5°; ক্রস কাটিংয়ের জন্য: α = 40°, β = 65°, γ = -15°, φ = 30°।

টাংস্টেন কার্বাইড ব্লেড দিয়ে সজ্জিত বৃত্তাকার করাত ব্লেড

শক্ত খাদ প্লেট দিয়ে সজ্জিত বৃত্তাকার ফ্ল্যাট করাত সামনের প্রান্তে সোল্ডার করা উপস্থিতিতে সাধারণের থেকে আলাদা দাঁত কাটাহার্ড অ্যালয় VK15 বা BK11 দিয়ে তৈরি প্লেট। এই করাত দুটি প্রকারের GOST 9769-61 অনুসারে উত্পাদিত হয় (চিত্র 35): আমি - কাঠের উপকরণ, পাতলা পাতলা কাঠ, সেইসাথে আঠালো এবং শক্ত কাঠের ক্রস কাটার জন্য; II - আঠালো এবং কঠিন কাঠের অনুদৈর্ঘ্য করাতের জন্য।

শক্ত খাদ প্লেট দিয়ে সজ্জিত বৃত্তাকার করাতের দাঁতের কৌণিক পরামিতিগুলির নকশা, মাত্রা এবং মানগুলি অবশ্যই ডুমুরে নির্দেশিতগুলির সাথে মিলে যেতে হবে। 35 এবং টেবিলে। 23.

প্লেট ছিঁড়ে যাওয়া এড়াতে কার্বাইড দিয়ে চাঙ্গা করাত ব্লেডের পুরুত্ব একই ব্যাসের প্রচলিত করাত ব্লেডের পুরুত্বের চেয়ে কিছুটা বেশি হওয়া উচিত। করাত সজ্জিত করতে, টাইপ II এর জন্য (10 ÷ 15) * (1.5 ÷ 2) মিমি এবং (10 ÷ 15) * (3.5 ÷ 4) মিমি আকারের আয়তক্ষেত্রাকার প্লেট ব্যবহার করা হয়। উভয় ক্ষেত্রেই 0.6-0.7 মিমি প্রতি পাশে প্রয়োজনীয় দাঁত প্রশস্ত করার জন্য 1.3÷1.6 মিমি বেধ ডিস্ক অতিক্রম করতে হবে। প্লেটগুলির সোল্ডারিংয়ের সময় গরম থেকে করাত ব্লেডের ওয়ার্পিং কমাতে, ডিস্কে রেডিয়াল স্লট তৈরি করা হয় - ক্ষতিপূরণকারী। ক্ষতিপূরণকারীদের উপস্থিতি উন্নত হয় এবং কর্মক্ষম বৈশিষ্ট্যদেখেছি, তাপমাত্রার চাপের ক্ষতিকর প্রভাব থেকে রক্ষা করে। GOST 9769-61 অনুসারে, কার্বাইড করাত ক্ষতিপূরণ ছাড়াই তৈরি করা যেতে পারে।

ডুমুরে করাত দাঁতের পৃথক পরামিতি। 35টি তালিকাভুক্ত নয়। তারা নিম্নলিখিত নির্ভরতা থেকে নির্ধারণ করা যেতে পারে:

বর্তমানে, বর্তমানটিকে প্রতিস্থাপন করার জন্য একটি খসড়া GOST প্রস্তুত করা হয়েছে। প্রকল্পটি তিন ধরণের করাত ব্লেডের জন্য সরবরাহ করে, BK-15 এবং VK-6 ব্লেডগুলি সুপারিশ করা হয়, করাতের ব্লেডের ব্যাস প্রসারিত করা হয়েছে ইত্যাদি।

দাঁতের সামনের কোণ γ, টাইপ I করাতের জন্য প্রক্রিয়াজাত করা উপাদানের উপর নির্ভর করে, 10 থেকে 20 ° এর মধ্যে, এবং বোরের ব্যাস 50 এবং 30 মিমি।

সন্নিবেশ দাঁত সঙ্গে বৃত্তাকার করাত ব্লেড

বৃত্তাকার করাতের জন্য দাঁত ঢোকান কাটা বৃত্তের একটি ধ্রুবক ব্যাসার্ধ বজায় রাখার জন্য এবং তাদের উত্পাদনের জন্য উচ্চ-খাদ এবং উচ্চ-গতির স্টিল ব্যবহার করা হয়। সন্নিবেশিত দাঁত সহ করাতের সুবিধার মধ্যে রয়েছে মেরামতের সহজতা, করাত ভেঙে না দিয়ে দাঁত প্রতিস্থাপন এবং তীক্ষ্ণ করার সম্ভাবনা। এই বৃত্তাকার করাতের অসুবিধা হ'ল কাটার প্রস্থ বৃদ্ধি, তাই এগুলি মূলত বিম এবং স্লিপারগুলিতে লগগুলির অনুদৈর্ঘ্য করাতের জন্য ব্যবহৃত হয়। প্লাগ-ইন করাতগুলি 710-1200 মিমি ব্যাসের সাথে উত্পাদিত হয়, একটি ডিস্ক 4.2 মিমি পুরু এবং কোণ সহ 20-36টি দাঁত থাকে: a = 15°, β = 45°, γ=30°।

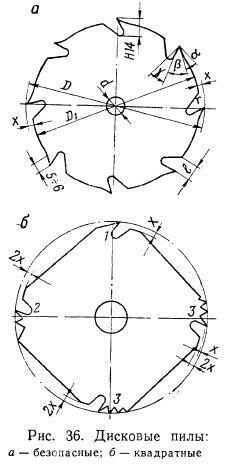

নিরাপত্তা এবং বর্গক্ষেত্র করাত

করাতের সময় ওয়ার্কপিসের অংশগুলির বিপরীত ফ্লাইট প্রতিরোধের কারণে সুরক্ষা করাত (চিত্র 36, ক) তাদের নাম পেয়েছে। স্বাতন্ত্র্যসূচক বৈশিষ্ট্যএই করাতের মধ্যে একটি ছোট সংখ্যক দাঁত (8 ÷ 10) এবং দাঁত প্রতি ফিড হারের সীমাবদ্ধতা:

সুরক্ষা করাতগুলি 250-500 মিমি ব্যাস, 1.2-2.4 মিমি বেধের সাথে উত্পাদিত হয়। তারা ম্যানুয়াল ফিড সহ মেশিনে ব্যবহারের জন্য সুপারিশ করা হয়, যা 10-12 মি / মিনিটের বেশি নয়।

বর্গক্ষেত্র করাত (চিত্র 36, খ) হল এক ধরনের করাত যার অল্প সংখ্যক দাঁত রয়েছে। করাত উত্তাপের কারণে পেরিফেরাল বিভাগগুলি বিনামূল্যে দীর্ঘায়িত হওয়ার সম্ভাবনার কারণে অপারেশনের সময় তাদের উল্লেখযোগ্য পার্শ্বীয় অনমনীয়তা থাকে এবং 8-12 মি/মিনিট ফিড হারে ব্যবহার করা হয় বিভিন্ন ধরণেরকরাত তন্তু বরাবর করাতের জন্য, বর্গক্ষেত্রের প্রতিটি কোণে করাতের একটি করে দাঁত আছে 1, তন্তু জুড়ে - তির্যক ধারালো করা সহ দুটি দাঁত 2 এবং মিশ্র করাতের জন্য - তির্যক ধারালো করা সহ দুটি দাঁত এবং একটি সোজা 3। বর্গক্ষেত্রের ব্যাস করাত 450-900 মিমি; তারা জাল প্রয়োজন হয় না.

বৃত্তাকার করাত সম্পাদনা এবং জাল করা

সম্পাদনা করুন saw স্থানীয় ত্রুটিগুলি দূর করে - bulges, bends, আঁটসাঁট এবং দুর্বল দাগ এবং ডিস্ক একটি সমতল আকৃতি প্রদান করে। তারা জাল করার আগে করাতটিকে সোজা করে, প্রথমে নিয়ন্ত্রণ শাসকের সাহায্যে উভয় পাশের ডিস্কের অবস্থা পরীক্ষা করে: ছোট, ব্যাসার্ধের দৈর্ঘ্যের চেয়ে বেশি নয় এবং লম্বা, করাতের ব্যাসের সমান (চিত্র 37) . ডিস্কের ব্যাস বরাবর বিভিন্ন জায়গায় একটি দীর্ঘ শাসক স্থাপন, ত্রুটির অবস্থান এবং প্রকৃতি নির্ধারণ করুন। ডিস্কের পৃষ্ঠে একটি সংক্ষিপ্ত শাসক প্রয়োগ করে, ত্রুটির সীমানা প্রতিষ্ঠিত হয়। প্রথমত, করাতের সমতলতা লঙ্ঘন করে এমন ত্রুটিগুলি দূর করুন: বাঁক, ভাঁজ, বুলেজ। পরবর্তী, আঁটসাঁট এবং দুর্বল দাগ মুছে ফেলুন। ত্রুটিগুলি সঠিক হাতুড়ির সাহায্যে নেভিলে ম্যানুয়ালি সংশোধন করা হয় (সিএম। চিত্র 30, খ)। বৃত্তাকার করাতের ত্রুটিগুলি খুঁজে বের করার এবং সম্পাদনা করার পদ্ধতিটি ফ্রেম করাতের পদ্ধতির অনুরূপ।

জোড়দার করাকরাতের সময় এর স্থায়িত্ব বাড়ানোর জন্য করাত ব্লেডের মাঝখানের অংশ দুর্বল হয়ে যাওয়া। একটি নকল করাত ব্লেডের স্থায়িত্ব বোঝায় করাতের সময় এটিতে প্রয়োগ করা পার্শ্বীয় শক্তিগুলিকে প্রতিরোধ করার ক্ষমতা। ডিস্কের স্থায়িত্ব নিম্নলিখিত কারণগুলির দ্বারা নির্ধারিত হয়; বেধ, করাতের ব্যাসার্ধ বরাবর অসম গরম এবং এর তির্যক দোলনের প্রকৃতি। বৃত্তাকার করাতের অপারেটিং অবস্থা এবং তারা যে স্ট্রেস অনুভব করে তার প্রকৃতি নীচে আলোচনা করা হয়েছে।

একটি ঘূর্ণায়মান ডিস্কে, জড়তার কেন্দ্রাতিগ শক্তির ক্রিয়াকলাপে, স্পর্শক এবং রেডিয়াল চাপ দেখা দেয়। ডিস্কের পরিধিতে স্পর্শক চাপ, করাতের শ্যাফ্টের ঘূর্ণনের গতি এবং করাতের ব্যাসার্ধের উপর নির্ভর করে, প্রসার্য (ধনাত্মক), তারা এর স্থায়িত্ব বাড়ায়। যাইহোক, কাঠের মেশিনে কাজ করার সময় তাদের মান 60-200 kgf/cm2 এর বেশি হয় না। কাটিং ফোর্স থেকে চাপও ছোট এবং তাই করাত কাটার স্থায়িত্ব হারাতে পারে না। বৃত্তাকার করাতের স্থায়িত্বের জন্য বিপজ্জনক হল ডিস্কের চাপ অসম গরমকাটার সময় ব্যাসার্ধ বরাবর।

কাঠ এবং চিপসের ইলাস্টিক-প্লাস্টিক বিকৃতি, ঘর্ষণ ইত্যাদি সহ কাটার কাজ সমানভাবে তাপে রূপান্তরিত হয়, যা চিপস, উপাদান, সরঞ্জাম এবং গরম করার জন্য ব্যয় করা হয়। পরিবেশ. একই সময়ে, কাটার সময় উত্পন্ন মোট তাপের 12% পর্যন্ত সরঞ্জামটি গরম করতে ব্যয় করা হয়। করাতের দেহে (শরীরে) যে তাপ প্রবেশ করে তার শেষ অংশ দিয়ে তা দুটি দিকে প্রচার করে: করাতের কেন্দ্রের দিকে (ব্যাসার্ধ বরাবর) এর উপাদানের তাপ পরিবাহিতা এবং অক্ষীয় দিক (সমতলের স্বাভাবিক) কারণে করাত ব্লেডের) করাতের পাশের পৃষ্ঠ দ্বারা তাপ স্থানান্তরের কারণে। রেডিয়াল দিকের তাপীয় প্রতিরোধ অক্ষীয় দিক থেকে 1000-1100 গুণ বেশি। ফলে কমছে সর্বোচ্চ তাপমাত্রাদাঁতের গহ্বর থেকে পরিবেষ্টিত তাপমাত্রা করাতের পেরিফেরাল জোনের তুলনামূলকভাবে সংকীর্ণ বিভাগে ঘটে, করাতের সর্বোচ্চ ব্যাসার্ধের 0.8-0.85 এর সমান একটি অভ্যন্তরীণ ব্যাসার্ধ দ্বারা সীমাবদ্ধ (দাঁত সহ)। এই সিদ্ধান্তগুলি বৃত্তাকার করাতের তাপমাত্রা ক্ষেত্রগুলির তাত্ত্বিক এবং পরীক্ষামূলক অধ্যয়ন দ্বারা নিশ্চিত করা হয়।

ডুমুর উপর. 38, a করাতের ব্যাসার্ধ বরাবর তাপমাত্রা বন্টনের একটি সাধারণ গ্রাফ দেখায়। কাটার সময় তাপমাত্রার ওঠানামা অনিবার্য। করাত গরম করা অনেক কারণের উপর নির্ভর করে: করাতের মোড, কাঠের প্রজাতি, করাতের দাঁতের জ্যামিতি ইত্যাদি। স্বাভাবিক (আনফোর্সড) করাত অবস্থার মধ্যে, তাপমাত্রা 15-30 ডিগ্রি সেলসিয়াসের মধ্যে পরিবর্তিত হয়। করাতের মধ্যবর্তী অংশ উত্তপ্ত (ঠান্ডা) . পেরিফেরাল জোন তাই নেতিবাচক কম্প্রেসিভ স্ট্রেস গ্রহণ করে।

অসম গরমের চাপের প্রকৃতি (σtτ, σtr) চিত্রে দেখানো হয়েছে। 38 খ.

30-50 ডিগ্রি সেলসিয়াস পর্যন্ত তাপমাত্রার পার্থক্যে স্ট্রেস 500-800 kgf / cm2 এ পৌঁছাতে পারে। কাটিং মুকুটের অত্যধিক প্রসারণ এর বক্রতা এবং করাতের প্ল্যানার ভারসাম্যের সাধারণ ক্ষতির দিকে পরিচালিত করে। এই পরিস্থিতিতে করাতের ব্যর্থতা বা এর নিম্নমানের কাজের প্রধান কারণ। ফরজিং কম্প্রেসিভ থার্মাল স্ট্রেসের ক্ষতিকর প্রভাব কমায়। একটি এভিল বা একটি বিশেষ ফোরজিং মেশিনে একটি ফোরজিং হাতুড়ি দিয়ে আঘাতের মাধ্যমে করাতের মধ্যম অঞ্চলটি দুর্বল হয়ে যাওয়া (চিত্র 37, a, b, c দেখুন) করাতের পেরিফেরাল অংশে উত্তেজনা সৃষ্টি করে এবং প্রসার্য দেখা দেয় এটিতে চাপ, যা উত্তাপ থেকে সংকোচনের চাপের জন্য ক্ষতিপূরণ দেয়। দুর্বল মধ্যম অঞ্চল কেন্দ্রাতিগ শক্তির ক্রিয়াকলাপের অধীনে পেরিফেরাল জোনের সম্প্রসারণ এবং এতে স্পর্শক প্রসার্য চাপের বৃদ্ধিকে বাধা দেয় না।

জাল করার আগে, করাতটিকে এককেন্দ্রিক বৃত্তের একটি সিরিজ অঙ্কন করে চিহ্নিত করা উচিত। প্রভাবগুলি অবশ্যই ব্যাসার্ধ বরাবর পরিধি থেকে কেন্দ্র পর্যন্ত বিন্দুতে প্রয়োগ করতে হবে যেখানে ব্যাসার্ধ বৃত্তটিকে ছেদ করে। ফরজিং করাত অঞ্চলের অধীন হয়, যা এর পরিধি থেকে 20-30 মিমি এবং ক্ল্যাম্পিং ওয়াশারের শেষ পৃষ্ঠ থেকে 30-50 মিমি দূরত্বে অবস্থিত। ফরজিং করার সময়, স্ট্রাইকারের কেন্দ্রীয় অংশ দ্বারা আঘাত প্রয়োগ করা হয় তা নিশ্চিত করা প্রয়োজন।

ফরজিংয়ের ডিগ্রি পরীক্ষা করার জন্য, করাতটি তিনটি শঙ্কু-আকৃতির সমর্থনে একটি অনুভূমিক অবস্থানে স্থাপন করা হয় এবং এর পৃষ্ঠে একটি পরীক্ষা শাসক প্রয়োগ করা হয়। নিজের ওজনের নিচে করাতের ঝুলে যাওয়ার কারণে ছাড়পত্রের পরিমাণ জাল করার মাত্রাকে চিহ্নিত করে। ক্লিয়ারেন্স আকার বিপরীত দিকেপ্রথম এক হিসাবে একই হতে হবে.

অপারেশন চলাকালীন, বাইরের অংশের টান ধীরে ধীরে পরিধানের কারণে হারিয়ে যায়, কাটার সময় গরম করা, তীক্ষ্ণ করা ইত্যাদি। অতএব, করাতের অবস্থা পর্যায়ক্রমে পরীক্ষা করা উচিত (3-4 বার বার করার পরে) এবং সেকেন্ডারি ফোরজিং দ্বারা প্রয়োজনীয় টান পুনরুদ্ধার করা উচিত। (চিত্র 37, গ দেখুন)। GOST 980-63 অনুসারে নতুন বৃত্তাকার করাতের ক্লিয়ারেন্স (বিক্ষেপণ তীর), করাতের ব্যাস, বেধের উপর নির্ভর করে এবং আনুমানিক: D = 250÷360 মিমি 0.1-0.4 মিমি ব্যাস সহ করাতের জন্য; D = 400÷710 মিমি 0.2-0.5 মিমি; D = 800÷1500 মিমি 0.5-2 মিমি।

শঙ্কুযুক্ত করাতগুলি ফ্ল্যাট করাতের মতো একইভাবে নকল করা হয় এবং ক্লিয়ারেন্স শুধুমাত্র একপাশে নির্ধারিত হয় - সমতল। শঙ্কুযুক্ত করাতের বিক্ষেপণ, তাদের ব্যাসের উপর নির্ভর করে, প্রায় নিম্নলিখিত মানগুলির সাথে মিলিত হওয়া উচিত: D = 500 মিমি 0.3-0.35 মিমি, ডি = 600 মিমি 0.35-0.4 মিমি এবং ডি = 700÷800 মিমি 0.4-0.0 মিমি . প্ল্যানিং করাত এবং কার্বাইড ব্লেড দিয়ে সজ্জিত করাত নকল নয়।

কম সাধারণ কিন্তু ভাল দিক থেকে, ফরজিংয়ের মতো একই উদ্দেশ্য থাকা, করাতের মধ্যবর্তী অঞ্চলটিকে কেন্দ্রীভূত বৃত্ত বরাবর ঘূর্ণায়মান করার একটি পদ্ধতি। বৃত্তাকার করাতের ঘূর্ণায়মান ফ্রেম করাতের ঘূর্ণায়মান হিসাবে একই সরঞ্জাম দিয়ে সঞ্চালিত হতে পারে। এটি করার জন্য, করাত ঠিক করার জন্য PV-5 রোলিং মেশিনে একটি সংযুক্তি ইনস্টল করা হয়েছে (চিত্র 39, ক)। করাতের বাইরের ব্যাসার্ধের আনুমানিক 0.85 এর সমান ব্যাসার্ধে পেরিফেরাল অংশের একটি ট্র্যাকে রোলিং দ্বারা মধ্যম অঞ্চলের ঘূর্ণায়মান প্রতিস্থাপিত করা যেতে পারে। ঘূর্ণায়মান, সেইসাথে ফোরজিং এর উদ্দেশ্য হল করাতের পেরিফেরাল অংশে প্রসার্য স্পর্শক স্ট্রেস তৈরি করা। ঘূর্ণায়মান ডিগ্রী করাতের বিচ্যুতি দ্বারা নির্ধারিত হয়, তিনটি সমর্থনে মাউন্ট করা হয়।

করাতের প্রস্তুতির মাত্রা নিয়ন্ত্রণ করার আরেকটি উপায় রয়েছে - প্রাকৃতিক দোলনের ফ্রিকোয়েন্সি নির্ধারণ করা, যা তার চাপের অবস্থার উপর নির্ভর করে। এই পদ্ধতিটি অপেক্ষাকৃত শ্রমসাধ্য এবং এখন পর্যন্ত শুধুমাত্র পরীক্ষাগারের অবস্থাতেই ব্যবহৃত হয়।

বৃত্তাকার করাতের একটি সংখ্যা আছে সমালোচনামূলক সংখ্যাযে বিপ্লবগুলিতে প্রাকৃতিক দোলনের ফ্রিকোয়েন্সি করাতের শ্যাফ্টের ঘূর্ণনের কম্পাঙ্কের সমান বা একাধিক, যা এই বিপ্লবগুলিকে করাতের তির্যক দোলনের প্রশস্ততা বা এমনকি তাদের সমতলের ক্ষতির দিকে নিয়ে যায় ভারসাম্যের ফর্ম। সবচেয়ে বিপজ্জনক হল করাতের বাকলিংয়ের দ্বিতীয় এবং তৃতীয় ফ্যান-আকৃতির ফর্মগুলি এবং তাদের ফ্রিকোয়েন্সি কেবলমাত্র বহুল ব্যবহৃত কাঠের মেশিনে করাতের শ্যাফ্টের বিপ্লবের সংখ্যার অঞ্চলে অবস্থিত। ফোরজিং, প্রাকৃতিক কম্পনের ফ্রিকোয়েন্সি বৃদ্ধি করে, এই বিপজ্জনক কম্পন মোডগুলিকে বর্ধিত গতির অঞ্চলে স্থানান্তর করতে দেয় যা মেশিন টুলগুলিতে ব্যবহার করা হয় না।

তাপীয় চাপের জন্য ক্ষতিপূরণের নতুন উপায়

তাপীয় চাপের ক্ষতিপূরণের জন্য উপরের পদ্ধতিগুলির উল্লেখযোগ্য ত্রুটি রয়েছে। ফরজিং একটি শ্রম-নিবিড় ক্রিয়াকলাপ যা যান্ত্রিকীকরণের জন্য খারাপভাবে উপযুক্ত, এবং এর বাস্তবায়নের জন্য অত্যন্ত যোগ্যতাসম্পন্ন বিশেষজ্ঞের প্রয়োজন - করাতকল। সামান্য কম সময়-সাপেক্ষ রোলিং, একটি রোলিং মেশিনে সঞ্চালিত। ফোরজিং (ঘূর্ণায়মান) মানগুলির অভাব যা বর্তমানে অনুশীলনের দ্বারা পর্যাপ্তভাবে পরীক্ষা করা হয়েছে, করাতকলের যোগ্যতার স্তর অনেক ক্ষেত্রে অপর্যাপ্ত, এবং করাত ব্লেডের চাপের অবস্থার মূল্যায়নের বিষয়বস্তুতা প্রায়শই পছন্দসই প্রাপ্তির অনুমতি দেয় না। ফলাফল উপরন্তু, এই পরিমাপ করাতের ব্যাসার্ধ বরাবর তাপমাত্রা পার্থক্যের ক্ষতিকারক প্রভাব দূর করতে যথেষ্ট নয়। এইভাবে, ফোরজিং (ঘূর্ণায়মান) করার পরে করাতের পেরিফেরাল জোনে সম্ভাব্য স্পর্শক স্ট্রেস 200-400 kgf/cm2, যখন কম্প্রেসিভ তাপমাত্রার চাপ 800 kgf/cm2 এবং আরও বেশি হয়। অতএব, করাত ব্যাসার্ধ বরাবর অসম গরম থেকে চাপ দূর করার জন্য নতুন পদ্ধতির প্রয়োজন।

এই সমস্যাটি সমাধানের সম্ভাব্য উপায়গুলির মধ্যে একটি হল পরিধিকে শীতল করার জন্য বা করাতের মধ্যম অঞ্চলটিকে গরম করার জন্য মেশিনগুলিকে সজ্জিত করে তাপমাত্রার পার্থক্যকে কৃত্রিমভাবে স্থিতিশীল করা বা দূর করা। ডিপার্টমেন্ট অফ মেশিন টুলস অ্যান্ড টুলস অফ এলটিএ দ্বারা ডেভেলপ করা ডিভাইস ডায়াগ্রাম যার নাম S.M. কিরভ, বায়ু-জলের মিশ্রণ দিয়ে পরিধিকে ঠান্ডা করে এবং ঘর্ষণ উনান দিয়ে করাতের মাঝামাঝি অঞ্চলটিকে গরম করে ব্যাসার্ধ বরাবর তাপমাত্রা সমান করতে চিত্রে দেখানো হয়েছে। 39, খ, গ. এই ডিভাইসগুলির ব্যবহার আপনাকে করাতের বেধকে 30-35% কমাতে দেয়, যখন আরও লাভজনক, উচ্চ-মানের এবং সঠিক করাত পাওয়া যায়।

মেশিনে বৃত্তাকার করাত স্থাপন

বৃত্তাকার করাতগুলি ক্ল্যাম্পিং ওয়াশারের সাহায্যে মেশিনের করাত শ্যাফ্টে স্থির করা হয়, যার মধ্যে একটি, প্রধানটি, শ্যাফ্টের চাবিতে স্থিরভাবে মাউন্ট করা হয় এবং দ্বিতীয়টি, ক্ল্যাম্পিং, অবাধে শ্যাফ্টে রাখা হয় এবং চাপ দেয়। একটি বাদামের সাহায্যে ফিক্সড ওয়াশারের বিরুদ্ধে করাত (চিত্র 40)। ধোয়ার ব্যাস করাত ব্লেড ব্যাস D এর উপর নির্ভর করে এবং সূত্র ব্যবহার করে গণনা করা যেতে পারে:

উভয় ওয়াশারের অভ্যন্তরীণ অংশগুলির মাঝখানে একটি অবকাশ রয়েছে, যা করাতটিকে আরও শক্ত এবং আরও সুরক্ষিত বেঁধে দেওয়ার ব্যবস্থা করে। অপারেশন চলাকালীন আলগা হওয়া এড়াতে, বাদামের অবশ্যই খাদটির ঘূর্ণনের বিপরীতে একটি থ্রেড থাকতে হবে। করাতটি অবশ্যই খাদের উপর অবাধে রাখতে হবে এবং এর সাথে কঠোরভাবে সারিবদ্ধ হতে হবে। এটি করার জন্য, অভ্যন্তরীণ গর্ত এবং খাদের ব্যাসের মধ্যে বৃহত্তম ব্যবধানটি 0.1-0.12 মিমি এর বেশি হওয়া উচিত নয়। একটি স্ব-কেন্দ্রিক শঙ্কু সঙ্গে washers উপস্থিতিতে, উপযুক্ত সহনশীলতা প্রতিষ্ঠিত হয় না। প্রধান (বেসিং) ওয়াশারের ভারবহন পৃষ্ঠটি অবশ্যই খাদ অক্ষের সাথে কঠোরভাবে লম্ব হওয়া উচিত এবং একটি স্থল পৃষ্ঠ থাকতে হবে। এর শেষ রানআউট প্রতি 100 মিমি ব্যাস 0.03 মিমি অতিক্রম করা উচিত নয়। 0.2-0.3 মিমি দূরত্বে তার পাশের পৃষ্ঠ বরাবর করাত ব্লেডগুলির ট্রান্সভার্স কম্পন সীমিত করতে, সীমাবদ্ধ (কোক) কাটা অঞ্চলে স্থাপন করা হয়।

করাত ঠিক করার পরে, একটি riving ছুরি ইনস্টল করা হয়, যা অনুভূমিক এবং উল্লম্ব আন্দোলন থাকতে হবে। ছুরি এবং করাতের মধ্যে দূরত্ব 10-15 মিমি এর বেশি হওয়া উচিত নয় এবং এর পিছনের প্রান্তের বেধটি কাটার প্রস্থ 0.2-0.3 মিমি অতিক্রম করা উচিত। শঙ্কুযুক্ত করাতের জন্য, রিভিং ছুরিটির বেধ প্রায় 6 মিমি হওয়া উচিত, যা কাটার প্রস্থের চেয়ে উল্লেখযোগ্যভাবে বেশি। অপারেশন চলাকালীন, করাত একটি ধাতু বেড়া দিয়ে আচ্ছাদিত করা হয়।

বৃত্তাকার করাত জন্য প্রযুক্তিগত প্রয়োজনীয়তা

প্রস্তুতকারকের দ্বারা সরবরাহকৃত কাঠ কাটার বৃত্তাকার করাতের যথার্থতা এবং গুণমান প্রাসঙ্গিক GOST এবং মান দ্বারা নির্ধারিত হয়। GOST 980-63 অনুসারে বৃত্তাকার করাতের জন্য রৈখিক এবং কৌণিক পরামিতিগুলির প্রধান অনুমোদিত বিচ্যুতিগুলি টেবিলে দেওয়া হয়েছে। 24.

শিল্পটি বিভিন্ন ধরণের বৃত্তাকার করাত তৈরি করে, যা বিভিন্ন প্রযুক্তিগত উদ্দেশ্যে আলাদা। একটি ফ্ল্যাট ডিস্ক সঙ্গে সবচেয়ে সাধারণ এবং বহুমুখী saws. তারা ইস্পাত এবং শক্ত খাদ প্লেট দিয়ে সজ্জিত। দাঁতের প্রোফাইলের উপর নির্ভর করে, ফ্ল্যাট ডিস্ক সহ করাতগুলি কাঠ, পাতলা পাতলা কাঠ, কণা এবং ফাইবার বোর্ড, রেখাযুক্ত প্যানেল ইত্যাদির অনুদৈর্ঘ্য এবং অনুপ্রস্থ করাত ব্যবহার করা হয়।

একটি শঙ্কুযুক্ত ডিস্ক সহ করাত বাম, ডান এবং দ্বিমুখী। এগুলি পাতলা (15 মিমি পর্যন্ত) তক্তাগুলিতে কাঠের অনুদৈর্ঘ্য করাতের জন্য ব্যবহৃত হয়। বাম-হাতগুলি (ফিড চলাচলের ক্ষেত্রে বাম দিকের শঙ্কু) বোর্ডের বাম দিক থেকে তক্তাটি কাটার জন্য ডিজাইন করা হয়েছে এবং ডানদিকেরগুলি - ডান দিক থেকে। 40 মিমি পুরু পর্যন্ত চওড়া বোর্ডের প্রান্ত করাতের জন্য দ্বি-পার্শ্বযুক্ত শঙ্কুযুক্ত করাত ব্যবহার করা হয়। বেধের সীমাবদ্ধতা এই কারণে যে করাতের শঙ্কুযুক্ত অংশটি অবশ্যই বোর্ডটিকে বাঁকানো বন্ধ করা হচ্ছে। করাতের পেরিফেরাল অংশের ছোট বেধের কারণে শঙ্কুযুক্ত করাতগুলি কাজ করার ক্ষেত্রে আরও স্থিতিশীল এবং করাতের কাঠের ক্ষতিকে ফ্ল্যাট করাতের তুলনায় প্রায় 2 গুণ কমিয়ে দেয়।

প্ল্যানার করাত কাঠের অনুদৈর্ঘ্য এবং তির্যক করাত শেষ করার জন্য ব্যবহার করা হয়। তারা পৃষ্ঠের রুক্ষতা, সেইসাথে অনুদৈর্ঘ্য মিলিং প্রক্রিয়া (পুরানো পরিভাষা অনুসারে, প্ল্যানিং প্রক্রিয়া) প্রদানের কারণে তাদের নাম পেয়েছে। পৃষ্ঠের উচ্চ গুণমান এই কারণে যে প্ল্যানিং করাতের দাঁতগুলি ছড়িয়ে পড়ে না বা চ্যাপ্টা হয় না। কাটার দেয়ালের বিরুদ্ধে করাতের ঘর্ষণ কমাতে, করাত ব্লেডটির একটি ছোট কোণে (প্রায় অর্ধেক ডিগ্রি) একটি পার্শ্বীয় আন্ডারকাট রয়েছে। এই সঙ্গে করাত হয় বিপরীত শঙ্কু(করার কেন্দ্রের দিকে টেপারিং) প্ল্যানার করাতের ফ্ল্যাট এবং বিশেষত, শঙ্কুযুক্ত করাতের চেয়ে বড় কাটার প্রস্থ থাকে। যাইহোক, এই অসুবিধাটি এই সত্য দ্বারা ক্ষতিপূরণ দেওয়া হয় যে কিছু ক্ষেত্রে করাত দ্বারা প্রাপ্ত পৃষ্ঠতলগুলির আরও সমাপ্তির প্রয়োজন নেই।

একটি বৃত্তাকার করাত একটি বডি (ডিস্ক) এবং একটি কাটা অংশ (রিং গিয়ার) নিয়ে গঠিত। বৃত্তাকার করাত ফলকটি বাইরের ব্যাস, মাউন্টিং গর্তের ব্যাস, পেরিফেরাল অংশের বেধ দ্বারা চিহ্নিত করা হয়। উপরন্তু, শঙ্কুযুক্ত এবং প্ল্যানিং করাতগুলি সমর্থনকারী কেন্দ্রীয় অংশের ব্যাস এবং বেধ দ্বারা চিহ্নিত করা হয়।

ন্যূনতম অনুমোদিত ব্যাস কাটা উপাদানের বেধ উপর নির্ভর করে। একটি ছোট ব্যাসের করাত ব্যবহার করা যুক্তিসঙ্গত, কারণ সেগুলি আরও স্থিতিশীল, একটি ছোট পুরুত্ব রয়েছে, কম শক্তি নিবিড় এবং করাত তৈরিতে কম বর্জ্য কাঠ তৈরি করে।

করাত পৌঁছানোর পর সর্বনিম্ন ব্যাসপাতলা workpieces sawing যখন এটি অন্যান্য মেশিন বা অপারেশন ব্যবহার করা যেতে পারে. মাউন্টিং গর্তের ব্যাস মেশিনের টাকুটির ব্যাসের উপর নির্ভর করে নির্বাচন করা হয়।

ডিস্কের বেধ তার ব্যাসের উপর নির্ভর করে।

ফলক বিভাগ

বিভাগের আকৃতি অনুসারে, নিম্নলিখিত প্রধান প্রকারগুলিকে আলাদা করা যেতে পারে:

বাট থেকে একটি সোজা কীলক (বিভাগে একটি ত্রিভুজাকার ফলক, যাকে প্রায়শই স্ক্যান্ডিনেভিয়ান ধরনের শার্পিং বলা হয়)। কাটিয়া প্রান্ত এবং সমতল ঢালের ছোট কোণের কারণে, ফলকটি কাটার জন্য পুরোপুরি অভিযোজিত। ব্লেডের ওজন সম্পূর্ণ প্রস্থ নয় এমন ঢালযুক্ত ব্লেডের তুলনায় কিছুটা কম। পাতলা কাটিয়া প্রান্তের নিম্ন শক্তির কারণে এটি কাটার জন্য খারাপভাবে উপযুক্ত। প্রয়োজন মানের উপকরণএবং থার্মোমেকানিকাল প্রক্রিয়াকরণ।

সোজা ঢাল সঙ্গে ফলক. টাইপ 1 ব্লেডের মতোই, তবে কাটিংয়ের প্রান্তটি আরও স্থূলকোণ দিয়ে তৈরি হয়, যা কাটার গুণমান হ্রাস করার সাথে সাথে আরও শক্তি এবং পরিধান প্রতিরোধ ক্ষমতা দেয়।

অবতল (ক্ষুর) ঢাল সঙ্গে ফলক. এটি একটি পুরু এবং শক্তিশালী বাট দিয়ে কাটিয়া প্রান্তের একটি বিশেষ পাতলাতা অর্জন করতে সহায়তা করে। সোজা রেজার এবং ছুরিতে ব্যবহার করা হয় যেখানে তীক্ষ্ণতা প্রয়োজন। কখনও কখনও ঢালের অবতলতা প্রযুক্তিগত কারণে হয় (অবতরণ একটি নলাকার ঘূর্ণায়মান কাটিয়া টুল দ্বারা সঞ্চালিত হয়)।

উত্তল (লেন্টিকুলার) ডিসেন্টস সহ ফলক। হাতা কাটা এ বিশেষ স্থায়িত্ব ব্লেড.

কাটিং প্রান্তে সীসা সহ সোজা কীলক (প্রায়শই ইউরোপীয় ধরণের ধারালো বলা হয়)। টাইপ 1 ব্লেডের অনুরূপ, কিন্তু কাটিয়া প্রান্তের কাছাকাছি সরবরাহ গঠনের কারণে কাটিং প্রান্তটি আরও স্থূলকোণ দিয়ে গঠিত হয়।

বিজ্ঞাপন দেখেছি

মোবাইল সমিল সার্কুলার করাত

সঙ্গে বিভ্রান্ত হবেন না আপনি উত্তর দিবেন না.

বিজ্ঞাপন দেখেছি(পুরানো নাম: বিজ্ঞাপন দেখেছি, একটি বৃত্তাকার করাত, এছাড়াও কথ্য নাম: বৃত্তাকার) - একটি ফ্ল্যাট মেটাল ডিস্কের আকারে একটি কাটার সরঞ্জাম, যার বাইরের প্রান্তে দাঁত রয়েছে। এটি বৃত্তাকার করাত, পেন্ডুলাম এবং অন্যান্য মেশিনে ব্যবহার করা হয়, এছাড়াও কাটার জন্য হাতে ধরা পাওয়ার সরঞ্জামগুলিতে বিভিন্ন উপকরণ, আরো প্রায়ই কাঠ, প্লাস্টিক, নরম ধাতু.

একটি বৃত্তাকার করাতের মৌলিক জ্যামিতিক বৈশিষ্ট্য

করাতের ধরন (দাঁতের আকৃতি এবং ধারালো করার ধরন)

বাইরের ব্যাস দেখেছি

দাঁতের সংখ্যা

কাটিং প্রস্থ

ফলক পুরুত্ব দেখেছি

মাউন্ট গর্ত ব্যাস.

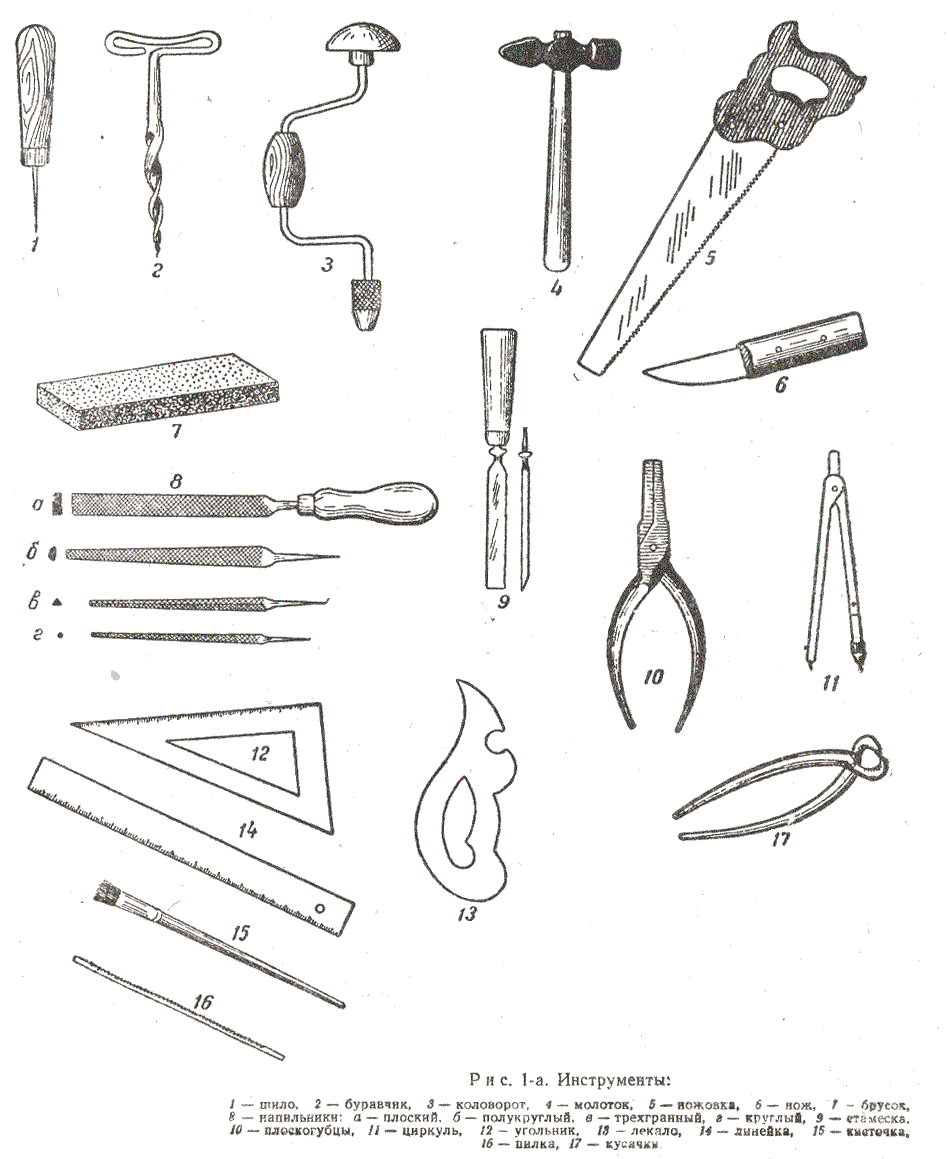

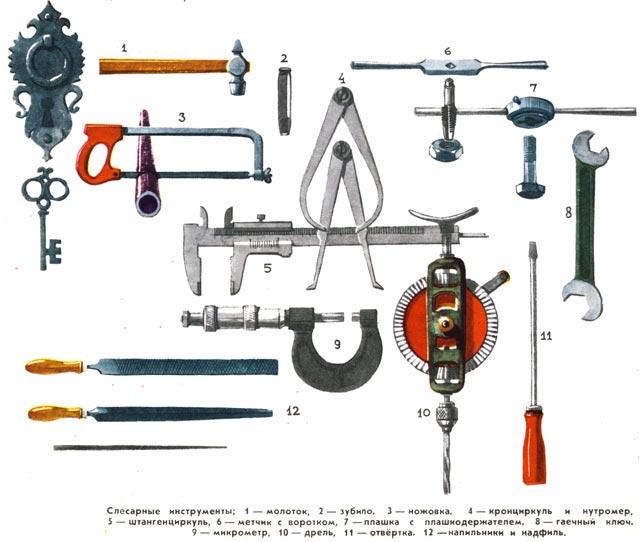

লকস্মিথ অনুশীলন।

নদীর গভীরতানির্ণয়- এটি হ্যান্ড টুল (হাতুড়ি, ছেনি, ফাইল, হ্যাকস, ইত্যাদি) এর সাহায্যে ঠান্ডা অবস্থায় ধাতু প্রক্রিয়া করার ক্ষমতা নিয়ে গঠিত একটি নৈপুণ্য।

কিছু সরঞ্জাম:

বেসিক লকস্মিথ টুলস

মেটালওয়ার্ক টুলটি বিভিন্ন উপকরণের ম্যানুয়াল প্রক্রিয়াকরণের জন্য ব্যবহৃত হয়। এর সাহায্যে, বিভিন্ন ক্রিয়াকলাপ সঞ্চালিত হয়, যদিও এটি যুক্তিসঙ্গত যে সমাপ্ত কাজের গুণমানটি কেবল পারফর্মারের দক্ষতার উপর নয়, একটি গুণমানের সরঞ্জামের সঠিক পছন্দের উপরও নির্ভর করে। আমাদের নিবন্ধটি আপনাকে কোন লকস্মিথ সরঞ্জামগুলি অবশ্যই আপনার বাড়ির ওয়ার্কশপে একটি জায়গা খুঁজে পাবে সে সম্পর্কে দরকারী তথ্য সরবরাহ করবে।

ভাইস - ওয়ার্কপিসগুলির কঠোর স্থিরকরণের জন্য পরিবেশন করুন, যা চোয়াল স্থানান্তর করে শক্তভাবে আটকানো হয়। ফিক্সিং উপাদানের শক্তি স্বাভাবিকভাবেই এর প্রক্রিয়াকরণের গুণমানকে প্রভাবিত করে। ভাইসগুলি হল ডেস্কটপ, যা নিজেরাই একটি অনমনীয় বেস (ওয়ার্কবেঞ্চ, স্টলের প্রান্তে স্ক্রু করা) বা ম্যানুয়াল, ফাইলের সাথে ছোট অংশগুলি প্রক্রিয়া করার জন্য ডিজাইন করা হয়েছে।

ফাইল - একটি খাঁজ সহ একটি ধাতব বার, যা যদিও এটি ধাতু কাটার সরঞ্জামগুলির বিভাগের অন্তর্গত, প্রায়শই প্লাস্টিক, কাঠ ইত্যাদির সাথে কাজ করতে ব্যবহৃত হয়। একটি হোম মাস্টারের সেটের জন্য বিভিন্ন আকারের ফাইলগুলির একটি সেট প্রয়োজন: ফ্ল্যাট, ত্রিভুজাকার, হীরা-আকৃতির, অর্ধবৃত্তাকার - গুরুত্বপূর্ণ প্লাম্বিং কাজ সম্পাদন করার সময় সমস্ত বিকল্প অবশ্যই প্রয়োজন হবে। আপনি ছোট অংশ প্রক্রিয়াকরণের জন্য একটি সূক্ষ্ম কাটা সঙ্গে সুই ফাইল ছাড়া খুব কমই করতে পারেন.

সামঞ্জস্যযোগ্য রেঞ্চ - বোল্ট, বাদাম, পাইপলাইনের বিভিন্ন উপাদান শক্ত এবং স্ক্রু করার জন্য ডিজাইন করা হয়েছে। রেঞ্চগুলির বহুমুখিতা, যা চোয়ালের মধ্যে ফাঁক সামঞ্জস্য করার সম্ভাবনা নিয়ে গঠিত, এটি বিভিন্ন আকারের বোল্ট এবং বাদামের জন্য একটি সরঞ্জাম ব্যবহার করা সম্ভব করে তোলে।

রেঞ্চ - একটি সামঞ্জস্যযোগ্য রেঞ্চের একটি কম "উন্নত" অ্যানালগ। এটি একটি বিশেষ গলবিল বা কনট্যুর protrusions / recesses মাধ্যমে পণ্য ক্যাপচার, অনুরূপ ফাংশন আছে। মাস্টারের সেটে বেশ কয়েকটি রেঞ্চ থাকা উচিত, যেহেতু সেগুলি একটি নির্দিষ্ট আকারের প্রতিটি বাদামের জন্য আলাদাভাবে নির্বাচিত হয়।

স্ক্রাইবার - একটি ছোট স্টিলের রড (ব্যাস - 2.5-6 মিমি; দৈর্ঘ্য - 20 সেমি) একটি তীক্ষ্ণভাবে তীক্ষ্ণ প্রান্ত বা একটি প্লাগ-ইন সুই, যা চিহ্নিত করার জন্য ব্যবহৃত হয়: ধাতুর অংশগুলির কনট্যুরগুলি চিহ্নিত করা।

প্লায়ারগুলি নিরাপদে অংশগুলিকে আঁকড়ে ধরার জন্য এবং ছোট ধাতব উপাদানগুলি (তারের, তার) বাঁকানোর জন্য সেরা হাতিয়ার। চোয়ালের অভ্যন্তরীণ পৃষ্ঠটি ঐতিহ্যগতভাবে বাদাম ঠিক করার গুণমান উন্নত করতে দাঁত সহ দুটি অর্ধবৃত্তাকার খাঁজ দিয়ে সজ্জিত।

চিজেল - একটি আয়তাকার রড, একপাশে তীক্ষ্ণ, ধাতু এবং পাথর কাটার জন্য ব্যবহৃত হয়। এই প্রভাব কাটার সরঞ্জামটি একটি হাতুড়ি বা একটি স্লেজহ্যামারের সাথে একত্রে ব্যবহৃত হয়: ছেনিটির মাথায় একটি হাতুড়ি দিয়ে অভিনয় করে, আপনি প্রক্রিয়া করা উপাদানটির আত্মবিশ্বাসী বিভাজন / কাটার জন্য এটিকে শক ত্বরণ দেন।

পাঞ্চ - পাথরের প্রাচীর বা ধাতব শীটে একটি গর্ত খোঁচানোর জন্য প্রয়োজন। বিভিন্ন আকারের গর্ত তৈরি করার জন্য, বিভিন্ন ধরণের পাঞ্চের উপস্থিতির যত্ন নেওয়া মূল্যবান।

একটি কেন্দ্র পাঞ্চ একটি অপরিহার্য শক্ত ইস্পাত সরঞ্জাম যা ধাতব পৃষ্ঠের উপর ভবিষ্যতের গর্তের কেন্দ্র চিহ্নিত করার জন্য। এই জাতীয় কেন্দ্রীয় গর্তের (কোর) নাম অনুসারে, সরঞ্জামটির নামটি পেয়েছে। কেন্দ্র পাঞ্চের বাট প্লেটে হাতুড়ির আঘাতের মাধ্যমে পাঞ্চিং করা হয়।

সোল্ডারিং লোহা - যৌক্তিকভাবে সোল্ডারিং অংশগুলির জন্য ব্যবহৃত হয়। একটি সোল্ডারিং লোহা নির্বাচন করার সময়, একটি অনুলিপি কেনার চেষ্টা করবেন না বড় আকার- জন্য বাড়ির কাজ 65-100 ওয়াট শক্তি সহ একটি সোল্ডারিং লোহা বেশ উপযুক্ত।

ডেস্কটপ অ্যাভিল - একটি সমর্থন হিসাবে ব্যবহৃত হয়, যদি আপনার ধাতব অংশগুলি কাটা বা বাঁকতে হয় (টিনের ফাঁকা, তার, রড)।

স্ক্রু ড্রাইভার - স্ক্রু স্ক্রু এবং স্ক্রুগুলিকে শক্ত / খুলতে ব্যবহৃত হয়। স্ক্রু ড্রাইভারের তিনটি বিভাগ রয়েছে: ফ্ল্যাট এবং ফিলিপস স্ক্রু ড্রাইভারগুলি সংশ্লিষ্ট ফাস্টেনার হেডগুলির জন্য ব্যবহৃত হয়, সর্বজনীন মডেলগুলি সর্বত্র ব্যবহৃত হয়।

একটি হাতুড়ি একটি আদর্শ সরঞ্জাম, যা ছাড়া এটি নির্মাণ এবং মেরামতের কাজের প্রায় কোনও ক্ষেত্রে করা অসম্ভব। নদীর গভীরতানির্ণয়, একটি বর্গক্ষেত্র বা বৃত্তাকার মাথা সহ একটি হাতুড়ি ব্যবহার করা হয়। স্ট্রাইকারের বিপরীতে কাজের পৃষ্ঠের শেষ, যাকে পায়ের আঙুল বলা হয়, ধাতুটিকে সোজা এবং আঁকতে ব্যবহৃত হয়।

একটি পেষকদন্ত (গ্রিন্ডস্টোন) ধারালো সরঞ্জাম এবং অংশ পরিষ্কার করার জন্য সেরা পছন্দ। একটি নিয়ম হিসাবে, ডেস্কটপ grinders উত্পাদিত হয়, যা, একটি ভাইস মত, একটি অনমনীয় বেস উপর স্থির করা হয়। একটি পেষকদন্ত সাহায্যে, ছুরি, কুড়াল এবং chisels সবসময় আকৃতি হবে.

হ্যাকসও - কাঠামোগতভাবে একটি ফ্রেম এবং একটি প্রতিস্থাপনযোগ্য হ্যাকস ব্লেড নিয়ে গঠিত এবং এটি ধাতব অংশ কাটার জন্য তৈরি। হ্যাকসো ব্লেডগুলি বিভিন্ন সংস্করণে উপস্থাপিত হয়: সূক্ষ্ম দাঁত সহ মডেলগুলি শক্ত ধাতু কাটার জন্য ব্যবহৃত হয়, বড়গুলির সাথে - নরম ধাতু এবং প্লাস্টিকের জন্য।

কারচুপির অনুশীলন।

সঙ্গে উচ্চ মেশিন উত্পাদনশীলতা গোলাকার (ডিস্ক) করাতমোটামুটি কম খরচে এবং ডিভাইসের সরলতার সাথে কাটিং প্রক্রিয়াগুলিতে তাদের অপরিহার্য করে তোলে। কাটার গতি বিজ্ঞাপন দেখেছিমেশিন - প্রায় 100 মি / মিনিট। অসুবিধার মধ্যে রয়েছে প্রয়োজনীয় স্থিতিশীলতা অর্জনে অসুবিধা করাতকাটা মধ্যে

কাঠ প্রক্রিয়া করা হয় যা দিক উপর নির্ভর করে, আছে বৃত্তাকার করাতঅনুপ্রস্থ এবং অনুদৈর্ঘ্য করাত জন্য. প্রথম ধরনের জন্য বৃত্তাকার করাতসামনের দাঁতগুলির একটি শূন্য বা ঋণাত্মক কোণ রয়েছে এবং দ্বিতীয়টির জন্য - তারা দাঁতের পিছনের পৃষ্ঠে পৃথক - ভাঙা বা সোজা।

বৃত্তাকার করাতমলিবডেনাম, ক্রোমিয়াম এবং ভ্যানাডিয়াম যোগ করে ইস্পাত দিয়ে তৈরি। শরীর ও দাঁত বৃত্তাকার করাতএকই কঠোরতা আছে, যা তাদের অনেক বার রিগ্রাউন্ড হতে দেয়। কিন্তু ইস্পাত বৃত্তাকার করাতঅন্যদের তুলনায় একটি ন্যূনতম ধারালো সম্পদ আছে করাত- 2 থেকে 4 ঘন্টা পর্যন্ত। এছাড়াও একটি গুরুত্বপূর্ণ সীমাবদ্ধতা রয়েছে: তাদের অবশ্যই নুড়ি এবং বালির প্রভাব থেকে রক্ষা করতে হবে। অন্যথায় বৃত্তাকার করাতখুব ঘন ঘন ধারালো করার শিকার হবে, যা ব্যাস হ্রাসের পাশাপাশি সময়ের ক্ষতির দিকে পরিচালিত করবে প্রযুক্তিগত প্রক্রিয়া.

ইস্পাত ডিস্কের পৃষ্ঠের উপর নির্ভর করে, পালিশ করা, ক্রোম-প্লেটেড এবং ব্রাশ করা আছে বৃত্তাকার করাত. আবরণ রজন এর আনুগত্য ডিগ্রী প্রভাবিত দেখেছিএবং দাঁত পিষে পাশের প্রতিরোধ ক্ষমতা।

পরিধান প্রতিরোধের উন্নত করতে বৃত্তাকার করাত, টংস্টেন, কোবাল্ট এবং ক্রোমিয়ামের একটি বিশেষ সংকর ধাতু তাদের দাঁতের উপর ঝালাই করা হয় - স্টেলাইট। স্টেলাইটেড বৃত্তাকার করাতভেজা কাঠের সাথে কাজ করার সময় অপরিহার্য। বৃত্তাকার করাত, স্টেলাইট দিয়ে সজ্জিত, যে কোনও আবহাওয়ায় ব্যবহার করা যেতে পারে: তারা ময়লা থেকে ভয় পায় না। এবং তাদের প্রতিরোধের সময়কাল এর চেয়ে সাত গুণ বেশি ইস্পাত বৃত্তাকার করাত.

বৃত্তাকার করাতকার্বাইড সন্নিবেশ সহ করাত, দাঁতের সামনের মুখ, যেখানে কোবাল্ট এবং টাংস্টেন কার্বাইডের শক্ত খাদ দিয়ে তৈরি ব্রেজড সারমেট প্লেট রয়েছে। কার্বাইড বৃত্তাকার করাতদুটি প্রকার রয়েছে - সামনে এবং পিছনের পৃষ্ঠের প্রবণতার বহুমুখী কোণ সহ এবং প্রবণতার কোণ ছাড়াই। প্লেটগুলির উচ্চ স্থায়িত্ব অনুমতি দেয় বৃত্তাকার করাত 30 ঘন্টা পর্যন্ত ধারালো না করে কাজ করুন। অসুবিধার মধ্যে রয়েছে দুর্বলতা কার্বাইড বৃত্তাকার করাতলোড প্রভাবিত করতে। স্থিতিশীল অপারেশনের জন্য, তাদের ওয়ার্কপিসের একটি অভিন্ন ফিড এবং এর কম্পনের অনুপস্থিতি প্রয়োজন।

ডিস্ক আকৃতি বৃত্তাকার করাতপ্ল্যানিং, শঙ্কু, সমতল এবং গোলাকারে বিভক্ত।

অনুদৈর্ঘ্য এবং তির্যক করাত ব্যবহার করা হয় জন্য সমতল বৃত্তাকার করাত. এগুলি সবচেয়ে সহজ এবং সম্ভবত সবচেয়ে গুরুত্বপূর্ণ করাতপ্রযুক্তিগত প্রক্রিয়ায়, যা উত্পাদনের সরলতা এবং উচ্চ স্তরের প্রস্তুতির কারণে।

গোলাকার বৃত্তাকার করাতনীচের অংশ কাটা জন্য cooperage ব্যবহৃত.

পৃষ্ঠের রুক্ষতা জন্য উচ্চ প্রয়োজনীয়তা সঙ্গে শুকনো কাঠ sawing জন্য, ব্যবহার করুন বৃত্তাকার করাত planing. তাদের দাঁত চ্যাপ্টা এবং তালাক ছাড়া তৈরি করা হয়, কারণ. করাতের আকৃতি কাটার পাশের পৃষ্ঠগুলিতে ঘর্ষণ এড়ায়। মুক্তি planing করাতআন্ডারকাট পাশ্বর্ীয় পৃষ্ঠ, একক এবং ডবল সহ। সর্বশেষ করাতআরো স্থিতিশীল.

শঙ্কু বৃত্তাকার করাতডানহাতি এবং বাম-হাতি। এটি মেশিন নিয়ন্ত্রণের অবস্থানের উপর নির্ভর করে। উদ্দেশ্য যেমন বৃত্তাকার করাত- অনুদৈর্ঘ্য পাঁজর করাত বোর্ডগুলিতে 14 মিমি এর বেশি না বেধের সাথে।

কঠিন কাঠের অনুদৈর্ঘ্য করাত জন্য, তারা উত্পাদন বৃত্তাকার করাতগভীর সাইনাস সহ - যেমন "হ্যানিবাল"। গভীর সাইনাসের উপস্থিতি যথেষ্ট পরিমাণে করাত অপসারণের প্রয়োজনীয়তার দ্বারা ব্যাখ্যা করা হয়। এগুলোর দাঁত বৃত্তাকার করাতলোড সহ্য করার জন্য বড় এবং স্থিতিশীল।

নানাবিধ বৃত্তাকার করাতকরাতকল, আসবাবপত্র এবং অন্যান্য শিল্পে তাদের ব্যবহার করার অনুমতি দেয়।

জ্যাকব কিভাবে ঈশ্বরের সাথে কুস্তি করেছিল - বাইবেলের ব্যাখ্যা

একটি দুষ্ট হৃদয়ের টেমিং জন্য প্রার্থনা

শুভ জন্মদিন প্রিয় যাজক জুলিয়া

ভিরিটস্কির শ্রদ্ধেয় সেরাফিম, যিনি সরভের সেরাফিমের তীর্থযাত্রার পুনরাবৃত্তি করেছিলেন

ঈশ্বরের সর্ব-দর্শন চোখের আইকন - অর্থ, কি সাহায্য করে, ইতিহাস