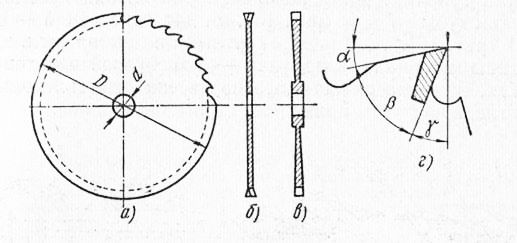

সাধারণ জ্ঞাতব্য. বৃত্তাকার করাত - বাইরের প্রান্তে খাঁজযুক্ত দাঁত সহ একটি ডিস্কের আকারে একটি বহু-কাটিং কাঠ কাটার সরঞ্জাম। বৃত্তাকার করাতটি খাদের উপর স্থির করা হয় এবং কাঠ কাটার প্রক্রিয়ায় ক্রমাগত এটির সাথে ঘোরে। উপাদান একটি ক্রমাগত সরবরাহ সঙ্গে, বৃত্তাকার saws সঙ্গে কাঠ করাত উচ্চ উত্পাদনশীলতা দ্বারা চিহ্নিত করা হয়। বৃত্তাকার করাতের ব্যাস তাদের উদ্দেশ্যের উপর নির্ভর করে - D = -125... 1600 মিমি, করাতের দাঁতের সংখ্যা - 2=24... 120, দাঁতের পিচ /=10...65 মিমি, ব্লেডের পুরুত্ব 6=1.. 5 মিমি, পরিধি ঘূর্ণন গতি u = 50...120 মি/সেকেন্ড।

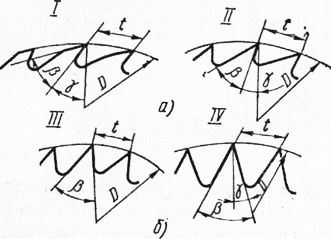

বৃত্তাকার করাতের মধ্যে খাওয়ানোর হার বনাম = 10... 150 মি/মিনিট। করাত অনুদৈর্ঘ্য, অনুপ্রস্থ এবং মিশ্র পার্থক্য. প্রতিটি ধরণের করাতের জন্য, উপযুক্ত দাঁত প্রোফাইল সহ বৃত্তাকার করাত ব্যবহার করা হয়। কাউন্টার ফিড এবং পাসিং ফিড সঙ্গে sawing আছে. কাউন্টার করাতের ক্ষেত্রে, ফিডের হারের ভেক্টর এবং ফিডের কাটার গতি একে অপরের দিকে নির্দেশিত হয় এবং একটি পাস করার ক্ষেত্রে, তারা একই দিকের সাথে মিলে যায়। বৃত্তাকার করাত একটি উপরের (টেবিলের স্তরের সাথে আপেক্ষিক) এবং নিম্ন, উল্লম্ব এবং অনুভূমিক করাতের সাথে আসে; একক এবং বহু-ব্লেড।

বৃত্তাকার করাত সহ কাঠের অনুদৈর্ঘ্য করাত। গতির সম্পর্ক।

কাটিয়া পৃষ্ঠের গুণমান. কাটার পৃষ্ঠে, বৃত্তাকার করাত দিয়ে করাত করার সময়, বিভিন্ন অনিয়ম তৈরি হয়: গতির ঝুঁকি, কম্পনজনিত অনিয়ম, দাঁতের ভুল প্রসারণের কারণে অনিয়ম, শ্যাফ্টে করাতের ইনস্টলেশন, কাঠামোগত অনিয়ম (টান, গজ, চুলচেরাতা, মসিনেস), বার্ষিক স্তরগুলির অঞ্চলে কাঠের তন্তুগুলির অসম স্থিতিস্থাপক পুনরুদ্ধারের কারণে অনিয়ম। বৃত্তাকার করাত দিয়ে চিকিত্সা করা পৃষ্ঠের প্রোফাইলটি দাঁতের প্রোফাইলের নকশার উপর নির্ভর করে: কাটা প্রশস্ত করার পদ্ধতি, বিবাহবিচ্ছেদ এবং চ্যাপ্টা করার মান, সোল্ডার করা শক্ত খাদ প্লেটের আকার এবং বাইরের শীর্ষে ট্রাইহেড্রাল কোণ দাঁত, ইত্যাদি

বৃত্তাকার করাত সঙ্গে কাঠ কাটা ক্রস. ট্রান্সভার্স করাতের ক্ষেত্রে, করাতের দাঁতের কাজের অবস্থা রিপ করাতের থেকে উল্লেখযোগ্যভাবে আলাদা। ক্রসকাটিংয়ে প্রধান মনোযোগ পাশের দাঁত 1 এবং এর শীর্ষের তীক্ষ্ণতা দেওয়া হয়। ব্লেড, উপরের সঙ্গে একসঙ্গে, চিপস কাটা. দাঁত 2 এর সামনের প্রান্তটি কাটার পৃষ্ঠ থেকে চিপগুলিকে চাপ দেয় এবং ছোট প্রান্তের সাথে একসাথে এটি ভেঙে দেয়। জন্য দাঁত উপর fraying ছাড়া চিপ খাঁজ নিশ্চিত ক্রস কাটাকাঠ একটি নিম্ন দিকে sharpening করা. সাইড ব্লেড এবং দাঁতের উপরের অংশের সঠিকতা নিশ্চিত করার জন্য সাধারণত তির্যক ধারালো করা দাঁতের সামনে এবং পিছনের পৃষ্ঠে সঞ্চালিত হয়। ক্রস কাটিং রাউন্ড এবং পাই-আইমি-এর গতির অনুপাত অনুদৈর্ঘ্য করাতের অনুপাতের অনুরূপ। পার্থক্যটি দাঁতের বিভিন্ন উপাদানের ভূমিকার মধ্যে রয়েছে, যার মধ্যে পার্শ্বীয় প্রান্তগুলি (আইপিয়া) ট্রান্সভার্স করাতের মধ্যে প্রধান।

যেমন দেখেছি 51 মিমি বোর্ড কাটতে পারে, অর্থাৎ এমনকি সবচেয়ে মোটা বোর্ড থেকে... নাকাল চাকা, বৃত্তাকার করাতকাঠ, গাঁথনি ড্রিলস এবং জন্য বৃত্তাকারনথি পত্র.

এটি অন্তর্ভুক্ত: টেপ করাত, বৃত্তাকার করাতকাঠের অনুদৈর্ঘ্য এবং তির্যক কাটার জন্য, মিলিং কাটার, প্ল্যানার ছুরি, ঘষিয়া তুলিয়া ফেলিতে সক্ষম টুল।

দাঁত পিচ বৃত্তাকারসেগমেন্ট পানবার কাটার জন্য বৃত্তাকারএবং বর্গাকার অংশ নীচে দেওয়া আছে. ডিস্ক পানইস্পাত 50G বা 65G তৈরি; ডিস্ক কঠোরতা HB 228-321।

সূক্ষ্ম-দাঁতযুক্ত ভাল-হোনড বৃত্তাকার দেখেছিএকটি কাটা পৃষ্ঠ দিতে পারে যা সামান্য থেকে কোন প্ল্যানিং প্রয়োজন; স্যান্ডিংয়ের পরে, এই জাতীয় পৃষ্ঠটি সমাপ্তির জন্য উপযুক্ত।

একটি chamfer সঙ্গে প্রান্ত প্রক্রিয়া করার সময়, একটি গাইড বর্গক্ষেত্র কাটা আউট বৃত্তাকার দেখেছিকাঠের এক টুকরো থেকে বা দুটি স্ল্যাট থেকে আঠালো।

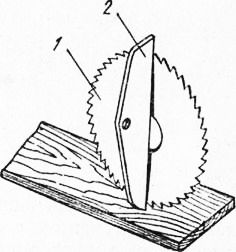

প্রধান উদ্দেশ্য বৃত্তাকারবৈদ্যুতিক করাত(যেমন করাতপ্রায়শই বৃত্তাকার বা ডিস্ক বলা হয়) - কাঠের রেক্টিলীয় অনুদৈর্ঘ্য এবং তির্যক করাত।

ডিভাইসের হৃদয়ে করাতমিথ্যা বৃত্তাকার 20 সেমি পর্যন্ত ব্যাস এবং সর্বোচ্চ 2 মিমি বেধ সহ ধাতব শীট। ডিস্কটি পাওয়ার টুলের মোটরের সাথে সংযুক্ত থাকে ...

এটি অন্তর্ভুক্ত: টেপ করাত, বৃত্তাকার করাতকাঠের অনুদৈর্ঘ্য এবং তির্যক কাটার জন্য, মিলিং কাটার, প্ল্যানার ছুরি...

গোলাকারসেগমেন্টাল দেখেছি 1 1010 মিমি ব্যাস সহ একটি বৈদ্যুতিক মোটর 2 টাইপ A61-6 পাওয়ার 7 kW থেকে 970 rpm এর শ্যাফ্ট গতির সাথে ঘোরে...

সুরক্ষিত করে বৃত্তাকারএকটি ভাইস মধ্যে রড, ধাতু জন্য hacksaw ... দেখেছিদুটি পোস্ট নিয়ে গঠিত, যা স্ট্রটের ঘন প্রান্তে ফাঁপা হয়ে চোখের মধ্যে ঢোকানো হয়।

কেন বৃত্তাকার করাত "বার্ন"?বৃত্তাকার করাত কাটা দেয়ালের বিরুদ্ধে শক্তিশালী ঘর্ষণ থেকে "বার্ন"। এটা ঘটবে যখন করাত কাটা, i.e. একটি সোজা কাটা থেকে বিচ্যুত, দরিদ্র কাঠ জ্যামিতি প্রদান. কাটার অনেক কারণ আছে। প্রদত্ত যে একটি পুরো সিস্টেম কাঠের করাত নিয়ে কাজ করছে, একটি করাত, একটি লগ, একটি মেশিন টুল এবং একটি করাত সমন্বিত, এটির যে কোনও জায়গায় একটি ব্যর্থতা ঘটতে পারে। কিন্তু তবুও, এটি করাত যা 90% বধের জন্য দায়ী। তার সাথে শুরু করা যাক.

করাত সমান হওয়া উচিত, কারণ bulges কাটা দেয়ালের বিরুদ্ধে ঘষা এবং খুব গরম পেতে. তাপীয় প্রসারণের কারণে, এগুলি আরও বড় হয়ে যায় এবং আরও শক্ত হয়ে যায়। করাতের উপর নীল এবং কালো দাগ দেখা যায় - পোড়া। করাত অসমভাবে গরম হয় এবং একটি স্ক্রু দিয়ে বাঁকে। করাতের একটি শক্তিশালী বিকৃতির সাথে কাঠের গভীর কাটা সম্ভব। প্রক্রিয়াটি একটি তুষারপাতের মতো বিকাশ করে এবং আপনি যদি সময়মতো হস্তক্ষেপ না করেন তবে আপনি করাত হারাতে পারেন।

আরও, করাতটি একটি সাইকেল চাকার মতো সাজানো হয়েছে, এই চাকার মধ্যে কেবল কাল্পনিক স্পোকগুলি ভিতরের দিকে চাপে না, তবে বাইরের দিকে। কেন্দ্রে একটি unforged সমর্থন রিং আছে - একটি "হাতা"। করাতের নিবিড়ভাবে নকল কেন্দ্রীয় অঞ্চল এটির উপর স্থির থাকে - আর্কিং "স্পোকস"। এবং তারা বিবাহের অঞ্চলে চাপ দেয়, পূর্বে একটি ঠান্ডা অবস্থায় ফেটে যায় - আমাদের কাল্পনিক চাকার "রিম"। করাত দাঁতের নীচের অংশ এবং তার ব্যাসের প্রায় এক দশমাংশ।

কেন এটা করা হচ্ছে? বিন্দু আবার ধাতুর তাপীয় সম্প্রসারণে। করাত দাঁত দিয়ে কাটার কাজ করে। এই কাজের দক্ষতা 100% থেকে অনেক দূরে, করাতের দাঁতে তাপের আকারে শক্তির একটি অংশ নির্গত হয় - মুকুট, যেখান থেকে তাপ পুরো রুট জোনে ছড়িয়ে পড়ে, কারণ করাতটি ইস্পাত এবং এর তাপ পরিবাহিতা তুলনামূলকভাবে কম। গরম করার পরে, করাতের মুকুট অঞ্চলটি প্রসারিত হয় এবং যদি কেন্দ্রীয় অঞ্চলটি পূর্বে নকল না হয় তবে মুকুট অঞ্চলের প্রসার্য বল করাতটিকে একটি চিত্র-আট বাঁকিয়ে দেয়। উদাহরণস্বরূপ, একটি মিটার করাতের মুকুট অঞ্চলটি অপারেশন চলাকালীন 7-8 মিমি প্রসারিত হতে থাকে এবং অপ্রমাণিত কেন্দ্রীয় অঞ্চলটি কেবল 1 মিমি প্রসারিত হতে পারে!

উপসংহারটি নিজেই পরামর্শ দেয়, বৃত্তাকার করাতের সাথে কাজ করে, আমরা একটি যান্ত্রিকের সাথে কাজ করছি না, তবে একটি থার্মোমেকানিকাল সিস্টেমের সাথে। তদুপরি, বৃত্তাকার করাতগুলি সাধারণত ক্রাউন জোনের অক্ষীয়, অভিন্ন গরম করার শর্তে কাজ করে।

যদি করাত দাঁতগুলি বিভিন্ন উচ্চতার হয়, তবে দাঁতের পুরো টুকরোগুলি তাদের কাজ করে না, তবে কেবল কাটার নীচের দিকে চলে যায়। কিন্তু বাকি দাঁতগুলো দ্বিগুণ হয়ে যায়। একই সময়ে, কাজ করা দাঁতগুলি দ্রুত ভোঁতা হয়ে যায় এবং খুব গরম হয়ে যায়, যার ফলে রুট জোনের অসম প্রসারিত হয়, যা করাতকে বাঁকিয়ে দেয়।

একটি করাতের কেন্দ্রীয় অঞ্চল গরম করার অনুমতি নেই। এটি করাত ব্লেডের বাটি আকৃতির কারণে বা গরম করাত খাদ বিয়ারিং দ্বারা সৃষ্ট হতে পারে! এই ক্ষেত্রে, করাত অত্যধিক তাপমাত্রা ফোরজিং অর্জন করে, বাটিতে বেঁকে যায় এবং তারপরে কাটার দেয়ালের বিরুদ্ধে নিবিড়ভাবে ঘষা শুরু করে এবং নিজেই কেটে যায়।

যদি বৃত্তাকার করাতের সরঞ্জামগুলি একটি গরম না করা ঘরে অবস্থিত থাকে তবে শীত এবং গ্রীষ্মে করাতটিকে একটি ভিন্ন মাত্রায় ফরজিংয়ে সেট করা প্রয়োজন। প্রথমত, এটি করাতের সাথে সম্পর্কিত বড় ব্যাস 800 মিমি এবং আরও বেশি। গ্রীষ্মের ফোর্জিং শীতের তুলনায় অনেক বেশি তীব্র। গ্রীষ্মে, একটি বড়-ব্যাসের করাত শক্তিশালী ট্রিগার ফোর্জিং থাকতে পারে, যেমন দুটি স্থিতিশীল রাষ্ট্র আছে. করাত যত বেশি নিবিড় ফোরজিং পাবে, তত বেশি সময়ের জন্য করাতের প্রস্তুতির প্রয়োজন হবে না। তবে এখানে এটি অত্যধিক না করা গুরুত্বপূর্ণ, কারণ প্রতিটি ধরণের করাতের জন্য ফরজিং সম্পূর্ণরূপে পৃথক এবং এর মান ইস্পাতের কঠোরতা, করাতের ব্যাস এবং বেধ, ঘূর্ণনের গতি এবং শেষ পর্যন্ত প্রভাবিত হয়। কাজ তাপমাত্রাপরিবেশ

Forging পরে, করাত প্রতিসম হতে হবে। অর্থাৎ, করাতের উভয় পাশে পৃষ্ঠের টানের সমষ্টি সমান করুন। একটি উল্লম্ব অবস্থানে করাত স্থাপন করে প্রতিসাম্য পরীক্ষা করা হয়। ডান এবং বাম দিকে করাতটিতে একটি দীর্ঘ করাত লাইন প্রয়োগ করে, আমরা নিশ্চিত করি যে শাসক এবং করাতের মধ্যে ব্যবধান উভয় দিকে সমান। যদি তা না হয়, আপনার করাতটিকে হালকাভাবে তৈরি করা উচিত যেখানে করাত কেন্দ্রটি শাসককে স্পর্শ করে। ট্রিগার ফরজিং প্রতিসাম্য করাতকে নিজের দিকে এবং দূরে কাত করে পরীক্ষা করা হয়। করাতের কেন্দ্রটি উল্লম্ব অবস্থানের সাপেক্ষে 5-7 ডিগ্রি প্রবণতার একই কোণে "পতন" করা উচিত।

বিবাহবিচ্ছেদ এবং দাঁত তীক্ষ্ণ করা করাতের কাটাকে দৃঢ়ভাবে প্রভাবিত করে। সেট-আপ অবশ্যই প্রতি শিফটে স্টিলের করাতের উপর নিয়ন্ত্রণ করতে হবে এবং 0.03 মিমি নির্ভুলতা বজায় রাখতে হবে। যদি করাতটি লগে শক্তভাবে আটকানো থাকে, তবে তালাক আবার সেট করতে হবে।

নিঃসন্দেহে, করাত প্রস্তুতকারকের দ্বারা সুপারিশকৃত তীক্ষ্ণ কোণগুলি পর্যবেক্ষণ করা উচিত। তবে সবচেয়ে গুরুত্বপূর্ণ, তীক্ষ্ণ কোণগুলি করাতের সমতলের সাথে কঠোরভাবে প্রতিসম হতে হবে। অন্যথায়, একটি তীক্ষ্ণ কোণ সম্পূর্ণ করাতটিকে তার দিকে "কেড়ে নেবে" এবং ওভারকাটিং ঘটবে। যদিও সাথে ম্যানুয়াল শার্পনিং, করাত দাঁত অন্তত প্লাস বা মাইনাস 1 ডিগ্রী একটি নির্ভুলতা সঙ্গে তীক্ষ্ণ করা উচিত. স্বাভাবিকভাবেই আধুনিক নাকাল মেশিনদশগুণ বেশি নির্ভুলভাবে ধারালো করতে সক্ষম।

তাই নিম্নলিখিত গুরুত্বপূর্ণ উপসংহার. করাত একটি নিখুঁতভাবে প্রতিসাম্য ব্যবস্থা, শুধুমাত্র তার নিজস্ব প্রতিসাম্য এটি কাটা থেকে দূরে রাখে। এটি অবশ্যই প্রতিসমভাবে সোজা এবং নকল, প্রতিসমভাবে তীক্ষ্ণ এবং আলাদা করে সেট করা উচিত। ঠিক আছে, যেমনটি আমরা মনে রাখি, এটি অক্ষীয়ভাবে উত্তপ্ত হয়। এই ক্ষেত্রে, করাতটি অবশ্যই ভারসাম্যপূর্ণ হতে হবে এবং দাঁতের একই আকৃতি থাকতে হবে। তবে এই অপারেশনটি ম্যানুয়ালি করা যায় না, এটি কেবল গ্রাইন্ডিং মেশিনের মাধ্যমে করা যেতে পারে।

একটি শক্তিশালী ফ্যাক্টর যা কাটার মধ্যে করাতকে স্থিতিশীল করে তা হল জড়তার কেন্দ্রাতিগ শক্তি। সঠিকভাবে প্রস্তুত, ঘূর্ণায়মান করাত মহাকাশে স্থিতিশীল হয় এবং একটি বড় এবং স্থিতিশীল রাশিফলকে প্রতিনিধিত্ব করে। যেমন বিশেষজ্ঞরা বলছেন, "এর ডানা ছড়িয়েছে।"

যাইহোক, বড় প্রান্ত এবং রেডিয়াল রানআউট সহ একটি ফ্ল্যাঞ্জ করাতের স্বাভাবিক ক্রিয়াকলাপকে ব্যাহত করতে পারে। এখানে আমরা ছুরিকাঘাতের কারণগুলির পরবর্তী গ্রুপে চলে যাই। বৃত্তাকার করাত- মেশিনের প্যারামিটার এবং এর সেটিংসে।

একটি নিয়ম হিসাবে, দরিদ্র কাঠের জ্যামিতির জন্য 90% বৃত্তাকার করাত দায়ী, তবে গজিংয়ের বাকী 10% কারণ মেশিনের অন্তর্গত। বৃত্তাকার মেশিনের অনেক ডিজাইন আছে। আসুন তাদের খারাপ পারফরম্যান্সের কারণগুলি সংক্ষিপ্ত করার চেষ্টা করি।

অপর্যাপ্ত ড্রাইভ শক্তি নিজেকে প্রকাশ করতে পারে যখন গ্যাং শ্যাফ্টে অনেকগুলি ব্লেড বা ব্লেড খুব পুরু হয়। প্রায়শই, তারা তাদের বেধ এবং বড় দাঁতের ব্যবধান বাড়িয়ে করাতের দুর্বল প্রস্তুতির জন্য ক্ষতিপূরণ দেওয়ার চেষ্টা করে। শুধুমাত্র একটি করাতকল পাতলা করাত প্রস্তুত করতে এবং ন্যূনতম সেটিং সেট করতে সক্ষম হবে যাতে ড্রাইভ শক্তি মেশিনের স্বাভাবিক ক্রিয়াকলাপের জন্য যথেষ্ট।

করাত উপাদানের ফিড রেট খুব বেশি হলে বা এটি সান্দ্র এবং শক্ত, যেমন লার্চ বা ওক হলে পর্যাপ্ত ড্রাইভ শক্তি থাকে না। আপনাকে ফিড রেট নির্বাচন করতে হবে। জল-ঠান্ডা করাত সহ মেশিনগুলিতে, আপনাকে জল সরবরাহ ঘনিষ্ঠভাবে পর্যবেক্ষণ করতে হবে। গাইডগুলিতে একটি দুর্বল চাপ বা আটকে থাকা গর্ত রয়েছে যা করাতের তৈলাক্তকরণ এবং শীতল করার প্রয়োজনীয় ডিগ্রি সরবরাহ করে না। এবং সম্পূর্ণ তুচ্ছ কারণ আছে. বেল্টগুলি ঝুলে যাচ্ছে এবং সেগুলি পরিবর্তন করার সময় এসেছে বা হাইড্রোলিক সিস্টেমে পর্যাপ্ত তেল নেই।

মেশিনের জ্যামিতিক সেটিংসও গুরুত্বপূর্ণ। ভি ভাল মেশিনসেনাবাহিনীর মতো সবকিছুই সমান্তরাল বা লম্ব হওয়া উচিত। শ্যাফ্টটি ওয়ার্কপিসের চলাচলের জন্য কঠোরভাবে লম্বভাবে সেট করা হয়েছে, এটি বিশেষত গুরুত্বপূর্ণ যেখানে এটির সামঞ্জস্য রয়েছে। করাতটি অবশ্যই মেশিনের বিছানার সমতলের সাথে কঠোরভাবে লম্ব হওয়া উচিত। কারা এবং ম্যাজিস্ট্রালের মতো মেশিনের পরিমাপ যন্ত্রগুলি করাতের সমতলের সমান্তরালে সেট করা হয়। মেশিনের নির্দেশাবলী অনুসারে সমস্ত করাত স্টপ এবং গাইড সেট করা প্রয়োজন। পাশাপাশি কাটা ছুরি।

অত্যন্ত সতর্ক থাকুন! উপরোক্ত অপারেশনগুলির প্রায় সবগুলি একটি চলমান করাতের উপর সঞ্চালিত হয়। একটি স্থায়ী করাত একটি নির্বিচারে অবস্থান গ্রহণ করে এবং একটি রেফারেন্স প্লেন হিসাবে কাজ করতে পারে না।

একটি ত্রুটিপূর্ণ করাত খাদ কারণে করাত gouging ঘটতে পারে. বৃত্তাকার করাতগুলি শুধুমাত্র করাত শ্যাফ্ট বা ফ্ল্যাঞ্জের ন্যূনতম প্রান্ত এবং রেডিয়াল রানআউটের সাথে কার্যকর হয়। বীট এক মিলিমিটারের শতভাগে গণনা করা হয়। উদাহরণস্বরূপ, 0.1 মিমি এর মধ্যে একটি মিটার করাতের ফ্ল্যাঞ্জের শেষ রানআউট কাটা এবং গভীর কাটার দেয়ালের সাথে ঘর্ষণ থেকে করাতের তাত্ক্ষণিক অতিরিক্ত উত্তাপের দিকে পরিচালিত করে। প্রস্তুতকারক এই সূচকটিকে 0.03 মিমি এর মধ্যে স্বাভাবিক করে তোলে। এর মান আরও কম হলে ভালো হতো। চৌম্বকীয় স্ট্যান্ডে একটি সূচক দিয়ে চেকটি তৈরি করা হয়।

খারাপ, অতিরিক্ত টাইটেড বা আনলুব্রিকেটেড বিয়ারিং খুব গরম হলে করাত শ্যাফ্ট শিয়ারিং হতে পারে। মেশিনের করাত শ্যাফ্ট পরীক্ষা এবং তৈলাক্তকরণের প্রতি গভীর মনোযোগ দিন। খারাপ bearings পাওয়া যাবে নিম্নলিখিত উপায়ে. বিয়ারিংয়ের অবস্থানে মসৃণ প্রান্ত সহ একটি ছোট রেল সংযুক্ত করুন এবং এটির বিরুদ্ধে আপনার কান টিপুন।

শ্যাফ্ট ঘূর্ণায়মান এবং থামার সাথে সাথে বিয়ারিংয়ের কাজটি মনোযোগ সহকারে শুনুন। র্যাটেল, তীক্ষ্ণ নক এবং ক্লিক অনুমোদিত নয়। আপনি সঠিকভাবে ভারবহন পরিবর্তন করতে হবে, pullers ব্যবহার করে. বিয়ারিংয়ের বিভিন্ন নির্ভুলতা ক্লাস আছে এবং সবগুলোই শ্যাফটে ইনস্টলেশনের জন্য উপযুক্ত নয়। আমি এটা বলাও সঙ্গত মনে করি না আসনভারবহন অধীনে প্রস্তুতকারকের দ্বারা গ্রাউন্ড করা আবশ্যক, যা এখন সবসময় ক্ষেত্রে হয় না.

ভাসমান করাত মেশিনের গজিংয়ের নিজস্ব কারণ রয়েছে। গাইডগুলির ফাঁকগুলি ভুলভাবে সামঞ্জস্য করা হলে এটি ঘটে। তদুপরি, একটি ছোট ফাঁক দিয়ে, করাতগুলি অতিরিক্ত গরম হওয়ার কারণে কাটা হয় এবং একটি বড় ফাঁক দিয়ে, বিচরণ করার কারণে। প্রস্তাবিত ছাড়পত্র সেট করা প্রয়োজন।

করাতের বিচরণও দেখা যায় যখন পিতল বা ব্যাবিটের তৈরি গাইডগুলি অসমভাবে মাটিতে থাকে। এই ক্ষেত্রে, ব্রাস ওভারলে পরিবর্তন করা হয়, এবং ব্যাবিট ওভারলে আবার ফিউজ করা হয়।

এটি ঘটে যে গাইড এবং করাতের মধ্যে একটি চিপ আটকানো হয়। এটি করাতের তীব্র জ্যামিং এবং তাত্ক্ষণিক অতিরিক্ত গরমের দিকে পরিচালিত করে। এমনকি জল কুলিং সংরক্ষণ করে না। এর পরে, করাতগুলি বাটি আকৃতির হয়ে যায় এবং করাতের প্রস্তুতির প্রয়োজন হয়।

অনেকে বিশ্বাস করেন যে বৃত্তাকার করাত দ্বারা ক্ষয়প্রাপ্ত দ্রুততম সম্পদটি তীক্ষ্ণ হয়, এর বাইরে তাই যায়বিবাহবিচ্ছেদ এবং শুধুমাত্র তাদের সম্পাদনা এবং জালিয়াতি পরে. মোটা করাত ব্যবহার করা হলে এটি আসলেই হয়। যাইহোক, যদি আপনি কাটার প্রস্থে সঞ্চয় করতে চান এবং একটি কঠিন পুনরুদ্ধারের হার রাখতে চান তবে এই উপস্থাপনাগুলি পরিবর্তন করতে হবে। তারপর করাত কল প্রস্তুতি সামনে আসে।

পাতলা করাত দিয়ে সজ্জিত একটি মাল্টিসোর উপর, করাতগুলি কখনও কখনও প্রতি তিন থেকে চার ঘন্টার মধ্যে সামঞ্জস্য করতে হয়, যেমন কার্বাইড টিপস নিস্তেজ হয়ে যাওয়ার অনেক আগে। এবং এটি একটি বিশ্ব অনুশীলন যে স্বীকৃতি দেওয়া উচিত। আপনি যদি অর্থ সঞ্চয় করতে চান তবে একটি পেশাদার করাতকল প্রস্তুত করুন।

আমাকে প্রায়ই প্রশ্ন করা হয় যে কত বেধের করাত এখনও যথাযথ করাত প্রস্তুতির সাথে ধারাবাহিকভাবে কাটতে পারে। এটি সরাসরি করাতের ব্যাসের উপর এবং মেশিনের নকশার উপর নির্ভর করে। তবে বেশিরভাগ রাশিয়ায় তারা খুব মোটা করাত দিয়ে দেখেছিল। সুতরাং কম ঝামেলা আছে, এবং একই সময়ে টাকা পাইপের মধ্যে উড়ে যায়, অর্থে করাত আকারে নিষ্কাশন পাইপের মধ্যে।

আমার অভিজ্ঞতায়, আপনি মিটার করাত 3.6 মিমি পুরু, 630 মিমি ব্যাস এবং 2.5 মিমি পুরু করাত দিয়ে পুরোপুরি কাটতে পারেন। এবং এটি সীমা থেকে অনেক দূরে, কারণ করাতকল দক্ষতা স্থির থাকে না। জাপানে, তারা প্রায় 1.5 মিমি পুরু মিটার লম্বা করাত দিয়ে কাটাতে পরিচালনা করে! যা আমাদের কাছে কল্পনা মাত্র।

লোকেরা আমাকে জিজ্ঞাসা করে কোন করাতগুলি স্লটের সাথে বা ছাড়া ভাল? মানবতার উদ্ভাবনী চিন্তা অলসতা দ্বারা চালিত হয়। উদ্ভাবকরা করাতগুলিতে অনেক জটিল কাট তৈরি করেছিলেন, শুধুমাত্র একটি উদ্দেশ্য নিয়ে, করাত সম্পাদনা করা বা নকল করা যাই হোক না কেন। এবং সত্য যে সেরা করাত- পুরো। তারা, সংজ্ঞা অনুসারে, সবচেয়ে পাতলা এবং সবচেয়ে স্থিতিশীল। যে সেগুলি দক্ষতার সাথে রান্না করতে জানে, সে সঠিকভাবে উদার ফল কাটে।

বৃত্তাকার করাত

প্রতিবিভাগ:

কাঠের তৈরি যন্ত্রপাতি

বৃত্তাকার করাত

বৃত্তাকার করাতগুলিতে, 800 মিমি পর্যন্ত ব্যাস এবং 2.5 মিমি পর্যন্ত পুরুত্ব সহ বৃত্তাকার করাত ব্যবহার করা হয়। ফরম্যাট মেশিনে, করাত ছাড়াও, মিলিং কাটার ইনস্টল করা হয়।

প্রোফাইলের উপর নির্ভর করে, বৃত্তাকার করাতগুলি সমতল করাতগুলিতে বিভক্ত করা হয় (চিত্র 1, a, b), যার মধ্যে ডিস্কের পুরুত্ব পুরো বিভাগে একই, এবং করাতগুলি "আন্ডারকাট সহ", অর্থাৎ একটি ঘন পেরিফেরাল অংশ সহ ডিস্ক (চিত্র 1, v)। আন্ডারকাট করাতকে প্ল্যানার করাত বলা হয়। করাতও ব্যবহার করা হয়, দাঁতের ডগায় যার শক্ত খাদ প্লেটগুলো সোল্ডার করা হয় (চিত্র 1, d)।

শক্ত খাদ প্লেটযুক্ত করাত কাঠের শিল্পে আসবাবপত্রের ফাঁকা, কাটা এবং ফাইলিং বোর্ড, পাতলা পাতলা কাঠ, রেখাযুক্ত প্যানেল, কঠিন এবং আঠালো কাঠের করাত প্রক্রিয়াকরণের জন্য ব্যাপকভাবে ব্যবহৃত হয়। এই ধরনের করাতের দাঁতের স্থায়িত্ব 30 - 40 গুণ বেশি হয় মিশ্র স্টিলের তৈরি করাতের দাঁতের স্থায়িত্বের চেয়ে। রিগ্রিন্ডিং থেকে করাতের ব্যাস সামান্য কমে যায়। কার্বাইড ব্লেড দিয়ে একটি টুল দিয়ে করাত করার সময় কার্ফের প্রস্থ প্রচলিত করাত দিয়ে করাত করার সময় প্রাপ্ত কার্ফ প্রস্থের চেয়ে কিছুটা বড়, তবে এটি (বিশেষ করে কাটার সময় শীট উপকরণ) খুব গুরুত্বপূর্ণ নয়, উপরন্তু, শক্ত খাদ প্লেটগুলির সাথে করাতের যথাযথ প্রস্তুতি (এগুলিকে সোল্ডার করার পরে প্লেটের পাশের প্রান্তগুলিকে নাকাল) আপনাকে একটি উচ্চ-মানের কাটা পৃষ্ঠ পেতে দেয়, যা কাঠের ক্ষতির জন্য ক্ষতিপূরণ দেয়। করাত

ভাত। 1. বৃত্তাকার করাত: একটি - সাধারণ ফর্ম, b - একটি ফ্ল্যাট করাতের প্রোফাইল, c - একটি প্ল্যানার করাতের প্রোফাইল, d - একটি শক্ত খাদ প্লেটের সাথে করাতের দাঁত

বৃত্তাকার করাতের বাইরের ব্যাস D হল দাঁতের শীর্ষ বরাবর আঁকা বৃত্তের ব্যাস। প্রতিটি বৃত্তাকার করাতের একটি অভ্যন্তরীণ ছিদ্র থাকে যা করাতের খাদে লাগানোর জন্য। এই গর্ত ব্যাস হয় ব্যাসের অভ্যন্তরে d করাত, এটা করাত খাদ এর ব্যাস মেলে আবশ্যক. করাত খাদ এবং গর্তের মধ্যে 0.1 - 0.2 মিমি এর বেশি ব্যবধান অনুমোদিত নয়।

মেশিন অপারেটর প্রক্রিয়া করা হচ্ছে উপাদান উপর নির্ভর করে একটি করাত চয়ন. উদাহরণস্বরূপ, চিপবোর্ড এবং ফাইবারবোর্ড কাটার সময়, কার্বাইড ব্লেড বা সূক্ষ্ম দাঁত সহ করাত ব্যবহার করা হয়। অনুদৈর্ঘ্য করাতের জন্য, একটি দাঁত প্রোফাইল I w II সহ করাত ব্যবহার করা হয় (চিত্র 2, ক), তির্যক করাতের জন্য - একটি প্রোফাইল III এবং IV (চিত্র 2, খ) সহ। বৃত্তাকার করাতের ব্যাস উপাদানের বেধ এবং প্রোফাইলের উপর নির্ভর করে বেছে নেওয়া হয় - কাটার প্রয়োজনীয় রুক্ষতার উপর। সুতরাং, যদি পৃষ্ঠটি আঠালো করার উদ্দেশ্যে করা হয় (উদাহরণস্বরূপ, একটি মসৃণ ফুগুতে), প্ল্যানিং করাত ব্যবহার করা হয়।

ভাত। 2. দাঁতের প্রোফাইল দেখেছি a - অনুদৈর্ঘ্য করাতের জন্য, b - মরিচ করাতের জন্য

ভাত। 3. বৃত্তাকার করাতের জাল চেক করা হচ্ছে: 1 - করাত, 2 - শাসক

প্রদত্ত করাত অবস্থার জন্য সবচেয়ে ছোট ব্যাসের ব্লেডগুলি ব্যবহার করা উচিত, কারণ এটি বিদ্যুত খরচ হ্রাস করবে, কাটার প্রস্থ হ্রাস করবে এবং দাঁতের সেটিং কমিয়ে দেবে। ছোট ব্যাসের করাত কাজে আরও স্থিতিশীল, দিন সেরা মানেরপৃষ্ঠতল কাটা, তাদের দাঁত তীক্ষ্ণ করা সহজ, এবং করাত সোজা করাও সহজ।

বৃত্তাকার করাতের প্রয়োজনীয়তাগুলি নিম্নরূপ:

1. করাত ব্লেডটি অবশ্যই নকল হতে হবে, অর্থাৎ এর কেন্দ্রীয় অংশটি অ্যাভিলের উপর শুইয়ে থাকা চিৎকারের উভয় পাশে হাতুড়ির আঘাতে কিছুটা দুর্বল হয়ে পড়েছে। 250 মিমি বা তার বেশি ব্যাসের সমতল করাত তৈরি করা প্রয়োজন। ফোরজিংয়ের সঠিকতা একটি সোজা প্রান্ত দ্বারা নির্ধারিত হয়, এটিকে রেডিআই (চিত্র 3) এর দিকে ডিস্কে রেখে। শাসক এবং এর কেন্দ্রীয় অংশে করাত ব্লেডের মধ্যে অবশ্যই একটি ছাড়পত্র থাকতে হবে যা শাসকের যেকোনো অবস্থানের জন্য একই। দুর্বল ফরজিংয়ের ক্ষেত্রে, এটি এবং ডিস্কের মধ্যে শাসকের একটি অবস্থানে, একটি ফাঁক পাওয়া যায়, অন্যটিতে কোনও ফাঁক থাকে না বা একটি স্ফীতি দেখা যায়।

ক্লিয়ারেন্স মান করাতের অবতলতাকে চিহ্নিত করে এবং এর ব্যাস এবং বেধের উপর নির্ভর করে।

ফরজিং করাতের প্রয়োজনীয়তা তাদের কাজের শর্ত দ্বারা ব্যাখ্যা করা হয়েছে। করাতের প্রক্রিয়ায়, করাতের দাঁতগুলি কাঠের সংস্পর্শে এসে উত্তপ্ত হয় এবং, যদি করাতের মাঝখানে নকল করে দুর্বল না হয়, করাতের ফলকটি বাঁকানো হয়। যদি বক্রতা তাৎপর্যপূর্ণ হয় (এটি স্থিতিস্থাপক বিকৃতির সীমানা অতিক্রম করে), তবে ডিস্কের আকৃতিটি ঠান্ডা হয়ে গেলেও পুনরুদ্ধার করা হয় না। সঠিক ফোরজিংয়ের সাথে, বৃত্তাকার করাতের মুকুট, গরম হয়ে, দুর্বল মাঝখানের কারণে সামান্য তার আকার বৃদ্ধি করে। এই করাত অপারেশন স্থিতিশীল.

2. একটি ফ্ল্যাট করাতের দাঁতগুলিকে আলাদা করতে হবে, অর্থাত্, তাদের টিপসগুলি একে একে বাঁকানো উচিত: একটি দাঁত ডানদিকে, পাশেরটি বাম দিকে। একদিকে তালাকের পরিমাণ 0.3 - 0.5 মিমি। শুষ্ক কাঠ এবং শক্ত শক্ত কাঠের অনুদৈর্ঘ্য করাতের জন্য ডিজাইন করা করাতগুলির একটি ছোট সেটিং রয়েছে, সদ্য করাত করা সফ্টউড এবং নরম শক্ত কাঠের করাতের জন্য করাতগুলির একটি বড় সেটিং রয়েছে।

দাঁতের তালাক চ্যাপ্টা দ্বারা প্রতিস্থাপিত হতে পারে। চ্যাপ্টা করার সময়, দাঁতের প্রস্থ, যা একটি স্প্যাটুলার আকার দেওয়া হয়, বৃদ্ধি পায়। চ্যাপ্টা দাঁত সেট দাঁতের চেয়ে বেশি স্থিতিশীল এবং নিস্তেজ কম; তাদের প্রয়োগে শক্তি খরচ 12-15% হ্রাস পেয়েছে।

3. করাত দাঁত ধারালো হতে হবে. বড় burrs এবং টিপস উল্টানো অনুমোদিত নয়. ট্রান্সভার্স করাতের জন্য করাতের দাঁতগুলিকে নরম কাঠের জন্য 40 ° কোণে, শক্ত কাঠের জন্য 60 ° কোণে একটি তির্যক তীক্ষ্ণ ধারালো হতে হবে এবং তাদের শীর্ষগুলি অবশ্যই একটি থেকে অন্যটি এবং ডিস্কের কেন্দ্র থেকে একই দূরত্বে থাকা উচিত।

4. ব্লেডের পেরিফেরাল অংশে কমপক্ষে একটি ভাঙা দাঁত বা ফাটল আছে এমন করাতগুলি ত্রুটিপূর্ণ বলে বিবেচিত হয়, সেগুলি ইনস্টল করুন। মেশিন নিষিদ্ধ।

করাত ব্লেড ইনস্টল করার আগে, সাবধানে একটি ন্যাকড়া বা প্রান্ত দিয়ে ওয়াশার এবং শ্যাফ্ট জার্নাল পরিষ্কার করুন এবং ওয়াশারগুলির ভারবহন পৃষ্ঠগুলি পরীক্ষা করুন। এমনকি যদি ভারবহন পৃষ্ঠের উপর সামান্য protrusions পাওয়া যায়, washers প্রতিস্থাপিত হয়.

করাতের অভ্যন্তরীণ গর্তের ব্যাস যদি করাতের শ্যাফ্টের ব্যাসকে 0.1 - 0.2 মিমি-এর বেশি অতিক্রম করে তবে করাতগুলি সঠিকভাবে সেট করতে বুশিংগুলি সন্নিবেশ করা উচিত। করাতটি ওয়াশার এবং বাদাম দিয়ে খাদের উপর স্থির করা হয়েছে।

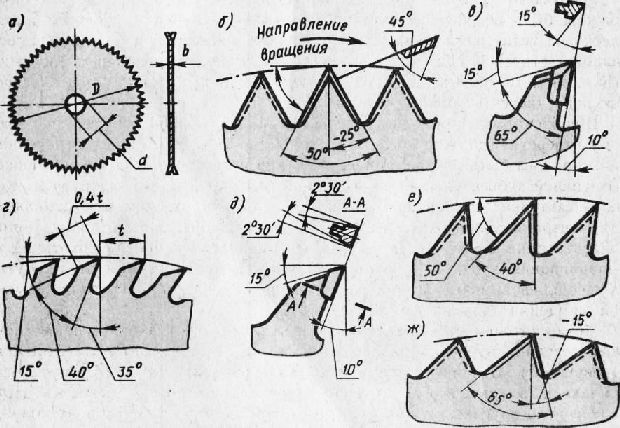

দাঁতের একটি সেট (চিত্র 1, a, b) সহ ট্রান্সভার্স করাতের জন্য বৃত্তাকার ফ্ল্যাট করাত অংশটির প্রাথমিক ছাঁটাইয়ের জন্য ব্যবহৃত হয়, যেহেতু এখানে উচ্চ মানের করাতের প্রয়োজন নেই। টাকুতে ফিক্স করার জন্য, করাতের একটি মাউন্টিং গর্ত রয়েছে, যার ব্যাস ডি ডিস্কের ব্যাস এবং করাতের বেধের উপর নির্ভর করে। করাতের দাঁতের সংখ্যা 48, 60 বা 72 হওয়া উচিত। ক্রস কাটার জন্য দাঁতের প্রোফাইল ডুমুরে দেখানো হয়েছে। 1 খ. দাঁতগুলির সামনের এবং পিছনের মুখ বরাবর পার্শ্বীয় তির্যক তীক্ষ্ণ ধারা থাকা আবশ্যক, সেইসাথে একটি নেতিবাচক সামনের কনট্যুর কোণ বিয়োগ 25 ° এর সমান।

ভাত। 4. গোল করাত: একটি - সাধারণ দৃশ্য, খ, গ - ক্রস কাটার জন্য

এই ক্ষেত্রে, দাঁতের পাশের কাটিং প্রান্তগুলিকে তীক্ষ্ণ করার কোণ, প্রান্ত থেকে সাধারণ অংশে পরিমাপ করা হয়, নরম কাঠের করাত করার সময় 45 ° এবং শক্ত কাঠ কাটার সময় 55 ° হওয়া উচিত। টাংস্টেন কার্বাইড ব্লেড সহ বৃত্তাকার করাত ক্রস কাটার জন্য ব্যবহার করা হয়। করাত দাঁত একটি বাঁক পিছনে পৃষ্ঠ সঙ্গে তৈরি করা হয়, যেমন চিত্রে দেখানো হয়েছে. 4, e. ঝোঁকের উপর নির্ভর করে, আপনি যদি সামনের দিক থেকে দাঁতের দিকে তাকান, করাতগুলি আলাদা, বাম, ডান বা একটি প্রতিসম বিকল্প প্রবণতা সহ।

জন্য করাত rippingকঠিন ইস্পাত ডুমুর দেখানো হয়. 4, d. একটি শক্ত খাদ প্লেট সহ - ডুমুরে। 4, e. মিশ্র করাতের জন্য বৃত্তাকার করাতের দাঁত থাকতে হবে, যার সামনের কনট্যুর কোণটি 0 ° (চিত্র 4, চ)।

যদি উচ্চ মানের করাত প্রয়োজন হয়, একটি ঋণাত্মক রেক কোণ সহ প্ল্যানার করাত ব্যবহার করা হয় (চিত্র 4, ছ), সেইসাথে দাঁতের পিছনের পৃষ্ঠের একটি বিকল্প প্রতিসম প্রবণতা সহ কার্বাইড করাত ব্যবহার করা হয়।

বৃত্তাকার সমতল করাতের কাজের প্রস্তুতির মধ্যে রয়েছে সম্পাদনা, তীক্ষ্ণ করা এবং দাঁত সেট করা। কাজের প্রস্তুতির পরে করাতগুলি অবশ্যই নিম্নলিখিত প্রয়োজনীয়তাগুলি পূরণ করবে। দাঁতের সংখ্যা এবং তাদের প্রোফাইল করাতের প্রকারের সাথে মেলে। করাত ফলক সমতল হতে হবে. 450 মিমি পর্যন্ত ব্যাস সহ একটি ডিস্কের প্রতিটি পাশে সমতলতা (ওয়ার্পিং, বুলজ, ইত্যাদি) থেকে বিচ্যুতি 0.1 মিমি এর বেশি হওয়া উচিত নয়। করাতের সমতলতা একটি সোজা প্রান্ত দিয়ে চেক করা হয় বা বিশেষ ডিভাইস.

দাঁতের প্রয়োজনীয় কৌণিক পরামিতি এবং কাটিয়া প্রান্তের তীক্ষ্ণতা তীক্ষ্ণ করার মাধ্যমে প্রদান করতে হবে। তীক্ষ্ণ দাঁত কাটার কাজ করা প্রান্তের ছেদ দ্বারা গঠিত কোণে একটি চকচকে থাকা উচিত নয়। শাইন ইঙ্গিত দেয় যে ধারালো করার সময় ধাতুর একটি অপর্যাপ্ত স্তর দাঁত থেকে মাটিতে পড়েছিল। সামনের কোণ এবং তীক্ষ্ণ করার কোণের মাত্রার পার্থক্য ± 2 ° এর বেশি অনুমোদিত নয়।

করাতের শেষ পৃষ্ঠের রুক্ষতা এবং অবতরণ গর্তের পৃষ্ঠতল µm হওয়া উচিত। দাঁত কাটাধারালো করাত burrs, বিরতি এবং twists মুক্ত হতে হবে. দাঁতের পাশের মুখ থেকে burrs একটি সূক্ষ্ম দানা নাকাল পাথর দিয়ে মুছে ফেলা হয়। দাঁতের কৌণিক উপাদানগুলি নিয়ন্ত্রণ করার জন্য একটি সার্বজনীন গনিওমিটার বা একটি টেমপ্লেট দিয়ে করাত ধারালো করার গুণমান পরীক্ষা করা হয়। দাঁতের শীর্ষগুলি 0.15 মিমি এর বেশি না হওয়া বিচ্যুতির সাথে একই বৃত্তে অবস্থিত হওয়া উচিত। উচ্চতা এবং প্রস্থে রিং গিয়ারটি সারিবদ্ধ করতে, করাতের দাঁত সংযুক্ত করা হয়, যেমন অপারেটিং ফ্রিকোয়েন্সিতে করাতটি ঘোরানো হলে সবচেয়ে প্রসারিত দাঁতের টিপস থেকে উপাদানটি পিষে ফেলুন।

ধারালো করার পরে, স্টিলের করাতের দাঁতগুলি প্রজনন করা হয়। একই সময়ে, সন্নিহিত দাঁতের টিপস তাদের উচ্চতার 1/3 (উপর থেকে গণনা) দ্বারা বিভিন্ন দিকে বাঁকানো হয়। প্রতিটি দাঁতের বাঁকের মান (পাশে তালাক) কাটার মোড এবং কাঠের প্রজাতির উপর নির্ভর করে সেট করা হয়। 500 মিমি ব্যাস সহ করাত দিয়ে ক্রস কাটার জন্য, শুকনো কাঠের জন্য প্রতি পাশের সেটিং 0.3 মিমি এবং 30% এর বেশি আর্দ্রতাযুক্ত কাঠের জন্য 0.4 মিমি হওয়া উচিত। দাঁত সেটিং এর নির্ভুলতা একটি সূচক গেজ বা একটি টেমপ্লেট দ্বারা নিয়ন্ত্রিত হয়। অনুমোদিত বিচ্যুতি ±0.05 মিমি।

কার্বাইড সন্নিবেশ সহ বৃত্তাকার করাতের কাজের প্রস্তুতির মধ্যে রয়েছে সন্নিবেশগুলি সোল্ডার করা, দাঁতগুলিকে তীক্ষ্ণ করা এবং শেষ করা। উপরন্তু, তারা ভারসাম্য করা আবশ্যক। অসম পুরুত্বের কারণে ভারসাম্যহীন ব্লেডের কারণে করাত ব্লেড অপারেশনের সময় স্থিতিশীলতা হারাতে পারে, মারাত্মক টাকু রানআউট এবং অসন্তোষজনক করাত গুণমান।

অন্তত 100 m/s এর দাঁতের পেরিফেরাল গতিতে ঘূর্ণনের মাধ্যমে করাত পরীক্ষা করে সোল্ডারিংয়ের শক্তি পরীক্ষা করা হয়। হার্ড অ্যালয় প্লেট দিয়ে সজ্জিত করাতকে তীক্ষ্ণ করা এবং ফিনিশিং করা হয় বর্ধিত নির্ভুলতা এবং অনমনীয়তার আধা-স্বয়ংক্রিয় মেশিনে। প্রাক-শার্পনিং ঘষিয়া তুলিয়া ফেলিতে সক্ষম (কার্বোরান্ডাম), এবং সূক্ষ্ম ধারালো এবং ফিনিশিং - হীরার চাকার সাহায্যে করা হয়।

করাতের স্ট্যাটিক ভারসাম্য একটি বিশেষ ডিভাইসে সঞ্চালিত হয়। ডিস্কের ভারসাম্যহীনতা অবশিষ্ট ভারসাম্যহীনতা দ্বারা চিহ্নিত করা হয়, যা ভারসাম্যহীন ভরের গুণফলের সমান এবং ঘূর্ণনের অক্ষের সাথে সম্পর্কিত এর স্থানচ্যুতির পরিমাণ (অকেন্দ্রিকতা)। অবশিষ্ট ভারসাম্যহীনতার পরিমাণ করাত ব্লেডের ব্যাসের উপর নির্ভর করে।

করাতের প্রকার ও মাপ।

বৃত্তাকার করাতের দাঁতের আকার কাটার দিক এবং কাঠ কাটার কঠোরতার উপর নির্ভর করে। অনুদৈর্ঘ্য করাতের জন্য, তির্যক দাঁত একটি সোজা, ভাঙা (নেকড়ে দাঁত) এবং উত্তল পিছনে ব্যবহার করা হয়; ক্রস করাতের জন্য - সমদ্বিবাহু (প্রতিসম), অপ্রতিসম এবং আয়তক্ষেত্রাকার।

একটি ভাঙা এবং উত্তল পিঠের দাঁত সোজা দাঁতের চেয়ে বেশি স্থিতিশীল, তাই শক্ত কাঠের করাতের জন্য এই জাতীয় দাঁত সহ করাত ব্যবহার করা হয়। নরম কাঠ এবং নরম শক্ত কাঠ সোজা-ব্যাক করা করাত দিয়ে করাতে পারে। ডুমুর উপর. 31 একটি বৃত্তাকার করাতের দাঁত কোণ নির্ধারণের জন্য একটি পদ্ধতি দেখায়।

ভাত। 5. বৃত্তাকার করাতের দাঁত প্রোফাইল: একটি - অনুদৈর্ঘ্য করাত জন্য; খ - ক্রস করাত জন্য

বিবাহবিচ্ছেদ হলে, দাঁতের শীর্ষগুলি তাদের উচ্চতার 0.3-e-0.5 দ্বারা বাঁকানো হয়। নেকড়ে দাঁতের পিছনে একটি বিরতি ধাপের আকারের 0.4 সমান দূরত্বে শীর্ষ থেকে তৈরি করা হয়। চিপ করাতের জন্য দাঁত ধারালো করা

করাত - সোজা একটানা, তির্যক করাতের জন্য করাতের জন্য - করাতের সমতল থেকে 65 - 80 ° কোণে দাঁতের মধ্য দিয়ে তির্যক।

প্ল্যানিং করাত হল একটি বিশেষ ধরনের বৃত্তাকার করাত। তারা একটি পরিষ্কার কাটা যা planing প্রয়োজন হয় না প্রাপ্ত করার জন্য ব্যবহার করা হয়।

রিং গিয়ার থেকে কেন্দ্র পর্যন্ত ব্যাসার্ধের 2/3 জুড়ে প্লেনার সার্কুলার করাতের বেধ 8 - 15 ° কোণে ধীরে ধীরে হ্রাস পায়। অতএব, করাত দাঁত প্রজনন করা হয় না; দাঁতের কাটিং প্রান্ত সামনের অংশ ছোট এবং পাশে। প্ল্যানার করাতের দাঁতগুলি দলবদ্ধ করা হয়, বা, যেমন তারা বলে, "চিরুনি" দিয়ে খাঁজযুক্ত। প্রতিটি গ্রুপের (স্ক্যালপ) একটি 45° টেপার কোণ সহ একটি বড় "কাজ করা" দাঁত রয়েছে। এই দাঁতই কাঠ কাটে। কার্যকারী দাঁতের পিছনে 40° কোণ সহ 3 থেকে 10টি ছোট দাঁত রয়েছে। অনুদৈর্ঘ্য এবং অনুপ্রস্থ করাতের জন্য প্ল্যানার করাতের দাঁতের আকৃতি আলাদা।

ভাত। 6. একটি বৃত্তাকার করাতের দাঁত কোণ নির্ধারণ

শিল্পটি 100 থেকে 650 মিমি ব্যাস সহ প্ল্যানিং করাত উত্পাদন করে, রিং গিয়ারে 1.7 থেকে 3.8 মিমি বেধ। সাম্প্রতিক বছরগুলিতে প্ল্যানার করাত আরও বেশি ব্যবহার করা হয়েছে।

ভাত। 7. প্ল্যানার করাত

বৃত্তাকার করাত ইনস্টলেশন এবং বেঁধে দেওয়া। বৃত্তাকার করাত দুটি ক্ল্যাম্পিং ওয়াশার (ফ্ল্যাঞ্জ) সহ কার্যকারী শ্যাফ্টের সাথে সংযুক্ত থাকে, যার মধ্যে একটি সাধারণত শ্যাফ্টের সাথে মেশিন করা হয়; এর ক্ল্যাম্পিং প্লেনটি খাদের সাথে কঠোরভাবে লম্ব। দ্বিতীয় ওয়াশারটি করাতের ঘূর্ণনের বিপরীত দিকে একটি বাদাম দিয়ে শক্ত করা হয় যাতে অপারেশন চলাকালীন এটিকে স্ক্রু করা না হয়।

ওয়াশারগুলি ডেস্কটপের সমতলের উপরে প্রসারিত হওয়া উচিত নয়।

বাদাম ব্যর্থতা দৃঢ়ভাবে tightened করা আবশ্যক. মেশিনে ইনস্টল করা করাত, যখন এটিতে হালকাভাবে ট্যাপ করা হয়, তখন একটি সুন্দর, পরিষ্কার শব্দ করা উচিত।

একটি বৃত্তাকার করাতের সাথে কাজ করার সময় কাটার উচ্চতা করাতের ব্যাসের প্রায় 1/3 সমান।

একটি করাত বাছাই করার সময়, করাতের উদ্দেশ্যে করা উপাদানের বেধের উপর নির্ভর করে, আপনি নিম্নলিখিত অনুপাত (মিমিতে মাত্রা) দ্বারা পরিচালিত হতে পারেন:

উপাদান বেধ: 60 80 100 120 140 160 200 220 240 260 দেখেছি ব্যাস: 200 250 300 350 400 450 500 600 650 700

একটি সরলরেখায় করাত বা করাতের উপর উপাদান ধাক্কা দেওয়ার সময় উপাদানটির পুরুত্ব এবং করাতের ব্যাসের অনুপাত সঠিক। যাইহোক, যদি করাত ব্লেডটিকে একটি চাপে উপাদানের উপর ধাক্কা দেওয়া হয়, যেমন, একটি পেন্ডুলাম করাতে, করাতের ফলকের ব্যাস অবশ্যই বড় হতে হবে।

বৃত্তাকার saws জন্য প্রয়োজনীয়তা এবং তাদের জন্য যত্ন.

করাত ব্লেডটি অবশ্যই ভালভাবে মাটিতে হবে, ফাটল, ফুসকুড়ি এবং পোড়া মুক্ত হতে হবে। দাঁত তীক্ষ্ণভাবে honed এবং সমানভাবে ফাঁক করা আবশ্যক; তাদের উপর burrs এবং পোড়া অনুমোদিত নয়. অনুদৈর্ঘ্য কাটার জন্য মেশিন করাতের দাঁতগুলি প্রায়শই তালাকের পরিবর্তে riveted বা চ্যাপ্টা হয়, অর্থাৎ, তাদের প্রান্ত (শীর্ষ) আঘাত বা চাপ দ্বারা প্রশস্ত হয়। এটি করার জন্য, বিশেষ রিভেটার এবং কন্ডিশনার ব্যবহার করুন। বেশিরভাগ ক্ষেত্রেই বড় বৃত্তাকার এবং চওড়া ব্যান্ড করাত দিয়ে দাঁতের ছিদ্র ও চ্যাপ্টা করা হয়।

একটি ভাল-পালিশ ডিস্কের সাথে কাজ করার সময়, কাটার মধ্যে পড়া ডিস্ক এবং করাতের মধ্যে ঘর্ষণ হ্রাস পায়, তাই ডিস্কটি কম গরম হয়।

শক্তিশালী তাপের ক্ষেত্রে, ডিস্কটি বিকৃত হতে পারে। এটিতে বুলেজ তৈরি হয়, যা দ্রুত উত্তপ্ত হবে, যার ফলে স্টিলের স্থানীয় টেম্পারিং হয়, তথাকথিত পোড়া হয়। এই ধরনের পোড়া তাদের গাঢ় রঙ দ্বারা চিহ্নিত করা যেতে পারে, করাত একটি শাসক প্রয়োগ করে, বা স্পর্শ দ্বারা।

পোড়া সঙ্গে একটি করাত কাজের জন্য উপযুক্ত নয়, এটি forging দ্বারা সোজা করা আবশ্যক।

একটি বৃত্তাকার করাতের জাল একটি বেঞ্চ হাতুড়ি দিয়ে নহওয়ার উভয় পাশে বাহিত হয়। বার্নের চারপাশের ডিস্কের অংশগুলি নকল, এবং বার্নটি নিজেই নয়। পোড়া থেকে সবচেয়ে দূরবর্তী এলাকা থেকে ফোর্জিং শুরু হয়, ধীরে ধীরে এটির কাছে আসে এবং ধীরে ধীরে আঘাতের শক্তি হ্রাস করে। সোজা ডিস্ক পুরোপুরি সমতল হওয়া উচিত।

একটি বৃত্তাকার করাত প্রায়শই রিং গিয়ার বরাবর প্রসারিত করে, প্রসারিত অঞ্চলগুলিকে দুর্বল করে দেয়। এই ধরনের করাত সরাসরি কাটা দেয় না, এটি যেমন তারা বলে, "কাট"।

টান সোজা করার মাধ্যমে দূর করা হয়, অর্থাৎ, ওয়াশার থেকে রিং গিয়ারের দিকে মাঝখানের কৌণিক অংশে করাত জাল করে। এর ফলে করাতের মধ্যম বৃত্তাকার অংশ কিছুটা প্রসারিত হয়। প্রান্তিককরণ সময়ে সময়ে পুনরাবৃত্তি হয়. একটি planed উপর সোজা করা ঢালাই লোহার চুলাহ্যান্ডব্রেক, করাত ব্যাসের প্রতি 300 মিমি প্রতি 1 কেজি হারে ওজন দ্বারা নির্বাচিত।

যদি করাতের কেবলমাত্র একটি ছোট ফাটল থাকে, তবে এমন ক্ষেত্রে যেখানে এটি একটি পুরোপুরি পরিষেবাযোগ্য করাত দিয়ে প্রতিস্থাপন করা অসম্ভব, ফাটলের শেষে একটি ছোট গর্ত ড্রিল করা হয়; এটি ফাটলের দৈর্ঘ্য বৃদ্ধি রোধ করে - আপনি এই জাতীয় করাত দিয়ে কাজ চালিয়ে যেতে পারেন। যাইহোক, এই ধরনের একটি পরিমাপ সর্বদা বাধ্য হয়, অস্থায়ী, এটি সব সময় অবলম্বন করা অসম্ভব।

শিল্পটি সুষম ঘূর্ণায়মান অংশ সহ বৃত্তাকার করাত উত্পাদন করে। করাতগুলিও ভারসাম্যপূর্ণ। যাইহোক, ভবিষ্যতে, মেশিনের কিছু অংশ (ওয়ার্কিং শ্যাফ্ট, ওয়াশার, বাদাম) প্রতিস্থাপনের কারণে করাত নাকালের কারণে ভারসাম্য বিঘ্নিত হতে পারে।

করাতের ভারসাম্যহীনতা সমান্তরাল অনুভূমিক ব্যালেন্সিং ছুরিতে পরীক্ষা করা হয়। করাত ব্লেডের সাথে ছুরির উপর রাখা ওয়ার্কিং শ্যাফ্টটি ঘূর্ণনের অক্ষের চারপাশে হাত দিয়ে ঘুরিয়ে পরিধি বরাবর বিভিন্ন অবস্থানে থামিয়ে দেয়। যদি এই ধরনের সমস্ত স্টপের সময় ডিস্কের সাথে খাদটি প্রদত্ত অবস্থানে গতিহীন থাকে তবে এটি ভারসাম্যপূর্ণ বলে বিবেচিত হয়। যদি খাদ কিছু অতিরিক্ত ঘূর্ণনশীল আন্দোলন করে, তাহলে এটি তার অপর্যাপ্ত ভারসাম্য নির্দেশ করে।

বৃত্তাকার করাত কাটা দেয়ালের বিরুদ্ধে শক্তিশালী ঘর্ষণ থেকে "বার্ন"। এটা ঘটবে যখন করাত কাটা, i.e. একটি সোজা কাটা থেকে বিচ্যুত, দরিদ্র কাঠ জ্যামিতি প্রদান. কাটার অনেক কারণ আছে। প্রদত্ত যে একটি পুরো সিস্টেম কাঠের করাত নিয়ে কাজ করছে, একটি করাত, একটি লগ, একটি মেশিন টুল এবং একটি করাত সমন্বিত, এটির যে কোনও জায়গায় একটি ব্যর্থতা ঘটতে পারে। কিন্তু তবুও, এটি করাত যা 90% বধের জন্য দায়ী। তার সাথে শুরু করা যাক.

করাত সমান হওয়া উচিত, কারণ bulges কাটা দেয়ালের বিরুদ্ধে ঘষা এবং খুব গরম পেতে. তাপীয় প্রসারণের কারণে, এগুলি আরও বড় হয়ে যায় এবং আরও শক্ত হয়ে যায়। করাতের উপর নীল এবং কালো দাগ দেখা যায় - পোড়া। করাত অসমভাবে গরম হয় এবং একটি স্ক্রু দিয়ে বাঁকে। করাতের একটি শক্তিশালী বিকৃতির সাথে কাঠের গভীর কাটা সম্ভব। প্রক্রিয়াটি একটি তুষারপাতের মতো বিকাশ করে এবং আপনি যদি সময়মতো হস্তক্ষেপ না করেন তবে আপনি করাত হারাতে পারেন।

আরও, করাতটি একটি সাইকেল চাকার মতো সাজানো হয়েছে, এই চাকার মধ্যে কেবল কাল্পনিক স্পোকগুলি ভিতরের দিকে চাপে না, তবে বাইরের দিকে। কেন্দ্রে একটি unforged সমর্থন রিং আছে - একটি "হাতা"। করাতের নিবিড়ভাবে নকল কেন্দ্রীয় অঞ্চল এটির উপর স্থির থাকে - আর্কিং "স্পোকস"। এবং তারা বিবাহের অঞ্চলে চাপ দেয়, পূর্বে একটি ঠান্ডা অবস্থায় ফেটে যায় - আমাদের কাল্পনিক চাকার "রিম"। করাত দাঁতের নীচের অংশ এবং তার ব্যাসের প্রায় এক দশমাংশ।

থার্মোমেকানিকাল সিস্টেম

কেন এটা করা হচ্ছে? বিন্দু আবার ধাতুর তাপীয় সম্প্রসারণে। করাত দাঁত দিয়ে কাটার কাজ করে। এই কাজের দক্ষতা 100% থেকে অনেক দূরে, করাতের দাঁতে তাপের আকারে শক্তির একটি অংশ নির্গত হয় - মুকুট, যেখান থেকে তাপ পুরো রুট জোনে ছড়িয়ে পড়ে, কারণ করাতটি ইস্পাত এবং এর তাপ পরিবাহিতা তুলনামূলকভাবে কম। গরম করার পরে, করাতের মুকুট অঞ্চলটি প্রসারিত হয় এবং যদি কেন্দ্রীয় অঞ্চলটি পূর্বে নকল না হয় তবে মুকুট অঞ্চলের প্রসার্য বল করাতটিকে একটি চিত্র-আট বাঁকিয়ে দেয়। উদাহরণস্বরূপ, একটি মিটার করাতের মুকুট অঞ্চলটি অপারেশন চলাকালীন 7-8 মিমি প্রসারিত হতে থাকে এবং অপ্রমাণিত কেন্দ্রীয় অঞ্চলটি কেবল 1 মিমি প্রসারিত হতে পারে!

উপসংহারটি নিজেই পরামর্শ দেয়, বৃত্তাকার করাতের সাথে কাজ করে, আমরা একটি যান্ত্রিকের সাথে কাজ করছি না, তবে একটি থার্মোমেকানিকাল সিস্টেমের সাথে।তদুপরি, বৃত্তাকার করাতগুলি সাধারণত ক্রাউন জোনের অক্ষীয়, অভিন্ন গরম করার শর্তে কাজ করে।

যদি করাত দাঁতগুলি বিভিন্ন উচ্চতার হয়, তবে দাঁতের পুরো টুকরোগুলি তাদের কাজ করে না, তবে কেবল কাটার নীচের দিকে চলে যায়। কিন্তু বাকি দাঁতগুলো দ্বিগুণ হয়ে যায়। একই সময়ে, কাজ করা দাঁতগুলি দ্রুত ভোঁতা হয়ে যায় এবং খুব গরম হয়ে যায়, যার ফলে রুট জোনের অসম প্রসারিত হয়, যা করাতকে বাঁকিয়ে দেয়।

একটি করাতের কেন্দ্রীয় অঞ্চল গরম করার অনুমতি নেই। এটি করাত ব্লেডের বাটি আকৃতির কারণে বা গরম করাত খাদ বিয়ারিং দ্বারা সৃষ্ট হতে পারে! এই ক্ষেত্রে, করাত অত্যধিক তাপমাত্রা ফোরজিং অর্জন করে, বাটিতে বেঁকে যায় এবং তারপরে কাটার দেয়ালের বিরুদ্ধে নিবিড়ভাবে ঘষা শুরু করে এবং নিজেই কেটে যায়।

যদি বৃত্তাকার করাতের সরঞ্জামগুলি একটি গরম না করা ঘরে অবস্থিত থাকে তবে শীত এবং গ্রীষ্মে করাতটিকে একটি ভিন্ন মাত্রায় ফরজিংয়ে সেট করা প্রয়োজন। প্রথমত, এটি 800 মিমি বা তার বেশি ব্যাসের সাথে করাতের ক্ষেত্রে প্রযোজ্য। গ্রীষ্মের ফোর্জিং শীতের তুলনায় অনেক বেশি তীব্র। গ্রীষ্মে, একটি বড় ব্যাসের করাত নকল ট্রিগার হতে পারে, যেমন দুটি স্থিতিশীল রাষ্ট্র আছে. করাত যত বেশি নিবিড় ফোরজিং পাবে, তত বেশি সময়ের জন্য করাতের প্রস্তুতির প্রয়োজন হবে না। তবে এখানে এটি অতিরিক্ত না করা গুরুত্বপূর্ণ, কারণ প্রতিটি ধরণের করাতের জন্য ফরজিং সম্পূর্ণরূপে পৃথক এবং এর মান ইস্পাতের কঠোরতা, করাতের ব্যাস এবং বেধ, ঘূর্ণনের গতি এবং অবশেষে, অপারেটিং তাপমাত্রা দ্বারা প্রভাবিত হয়। মাধ্যমের

Forging পরে, করাত প্রতিসম হতে হবে। অর্থাৎ, করাতের উভয় পাশে পৃষ্ঠের টানের সমষ্টি সমান করুন। একটি উল্লম্ব অবস্থানে করাত স্থাপন করে প্রতিসাম্য পরীক্ষা করা হয়। ডান এবং বাম দিকে করাতটিতে একটি দীর্ঘ করাত লাইন প্রয়োগ করে, আমরা নিশ্চিত করি যে শাসক এবং করাতের মধ্যে ব্যবধান উভয় দিকে সমান। যদি তা না হয়, আপনার করাতটিকে হালকাভাবে তৈরি করা উচিত যেখানে করাত কেন্দ্রটি শাসককে স্পর্শ করে। ট্রিগার ফরজিং প্রতিসাম্য করাতকে নিজের দিকে এবং দূরে কাত করে পরীক্ষা করা হয়। করাতের কেন্দ্রটি উল্লম্ব অবস্থানের সাপেক্ষে 5-7 ডিগ্রি প্রবণতার একই কোণে "পতন" করা উচিত।

বিবাহবিচ্ছেদ এবং দাঁত তীক্ষ্ণ করা করাতের কাটাকে দৃঢ়ভাবে প্রভাবিত করে। সেট-আপ অবশ্যই প্রতি শিফটে স্টিলের করাতের উপর নিয়ন্ত্রণ করতে হবে এবং 0.03 মিমি নির্ভুলতা বজায় রাখতে হবে। যদি করাতটি লগে শক্তভাবে আটকানো থাকে, তবে তালাক আবার সেট করতে হবে।

নিঃসন্দেহে, করাত প্রস্তুতকারকের দ্বারা সুপারিশকৃত তীক্ষ্ণ কোণগুলি পর্যবেক্ষণ করা উচিত। তবে সবচেয়ে গুরুত্বপূর্ণ, তীক্ষ্ণ কোণগুলি করাতের সমতলের সাথে কঠোরভাবে প্রতিসম হতে হবে। অন্যথায়, একটি তীক্ষ্ণ কোণ সম্পূর্ণ করাতটিকে তার দিকে "কেড়ে নেবে" এবং ওভারকাটিং ঘটবে। এমনকি ম্যানুয়াল ধারালো করার সাথেও, করাতের দাঁতগুলি কমপক্ষে প্লাস বা মাইনাস 1 ডিগ্রির নির্ভুলতার সাথে তীক্ষ্ণ করা উচিত। স্বাভাবিকভাবেই, আধুনিক গ্রাইন্ডিং মেশিনগুলি কয়েক ডজন গুণ বেশি নির্ভুলভাবে তীক্ষ্ণ করতে সক্ষম।

সিমেট্রিক সিস্টেম

তাই নিম্নলিখিত গুরুত্বপূর্ণ উপসংহার. করাত একটি নিখুঁতভাবে প্রতিসাম্য ব্যবস্থা, শুধুমাত্র তার নিজস্ব প্রতিসাম্য এটি কাটা থেকে দূরে রাখে।এটি অবশ্যই প্রতিসমভাবে সোজা এবং নকল, প্রতিসমভাবে তীক্ষ্ণ এবং আলাদা করে সেট করা উচিত। ঠিক আছে, যেমনটি আমরা মনে রাখি, এটি অক্ষীয়ভাবে উত্তপ্ত হয়। এই ক্ষেত্রে, করাতটি অবশ্যই ভারসাম্যপূর্ণ হতে হবে এবং দাঁতের একই আকৃতি থাকতে হবে। তবে এই অপারেশনটি ম্যানুয়ালি করা যায় না, এটি কেবল গ্রাইন্ডিং মেশিনের মাধ্যমে করা যেতে পারে।

একটি শক্তিশালী ফ্যাক্টর যা কাটার মধ্যে করাতকে স্থিতিশীল করে তা হল জড়তার কেন্দ্রাতিগ শক্তি। সঠিকভাবে প্রস্তুত, ঘূর্ণায়মান করাত মহাকাশে স্থিতিশীল হয় এবং এটি একটি সমতল এবং স্থিতিশীল জাইরোস্কোপ। যেমন বিশেষজ্ঞরা বলছেন, "এর ডানা ছড়িয়েছে।"

যাইহোক, বড় প্রান্ত এবং রেডিয়াল রানআউট সহ একটি ফ্ল্যাঞ্জ করাতের স্বাভাবিক ক্রিয়াকলাপকে ব্যাহত করতে পারে। এখানে আমরা বৃত্তাকার করাত কাটার কারণগুলির পরবর্তী গ্রুপে চলে যাই - মেশিনের পরামিতি এবং এর সেটিংসে।

একটি নিয়ম হিসাবে, দরিদ্র কাঠের জ্যামিতির জন্য বৃত্তাকার করাতকে দায়ী করা হয়, তবে গজিংয়ের বাকী 10% কারণ মেশিনের অন্তর্গত। বৃত্তাকার মেশিনের অনেক ডিজাইন আছে। আসুন তাদের খারাপ পারফরম্যান্সের কারণগুলি সংক্ষিপ্ত করার চেষ্টা করি।

অপর্যাপ্ত ড্রাইভ শক্তি নিজেকে প্রকাশ করতে পারে যখন গ্যাং শ্যাফ্টে অনেকগুলি ব্লেড বা ব্লেড খুব পুরু হয়। প্রায়শই, তারা তাদের বেধ এবং বড় দাঁতের ব্যবধান বাড়িয়ে করাতের দুর্বল প্রস্তুতির জন্য ক্ষতিপূরণ দেওয়ার চেষ্টা করে। শুধুমাত্র একটি করাতকল পাতলা করাত প্রস্তুত করতে এবং ন্যূনতম সেটিং সেট করতে সক্ষম হবে যাতে ড্রাইভ শক্তি মেশিনের স্বাভাবিক ক্রিয়াকলাপের জন্য যথেষ্ট।

করাত উপাদানের ফিড রেট খুব বেশি হলে বা এটি সান্দ্র এবং শক্ত, যেমন লার্চ বা ওক হলে পর্যাপ্ত ড্রাইভ শক্তি থাকে না। আপনাকে ফিড রেট নির্বাচন করতে হবে। জল-ঠান্ডা করাত সহ মেশিনগুলিতে, আপনাকে জল সরবরাহ ঘনিষ্ঠভাবে পর্যবেক্ষণ করতে হবে। গাইডগুলিতে একটি দুর্বল চাপ বা আটকে থাকা গর্ত রয়েছে যা করাতের তৈলাক্তকরণ এবং শীতল করার প্রয়োজনীয় ডিগ্রি সরবরাহ করে না। এবং সম্পূর্ণ তুচ্ছ কারণ আছে. বেল্টগুলি ঝুলে যাচ্ছে এবং সেগুলি পরিবর্তন করার সময় এসেছে বা হাইড্রোলিক সিস্টেমে পর্যাপ্ত তেল নেই।

মেশিনের জ্যামিতিক সেটিংসও গুরুত্বপূর্ণ। একটি ভাল মেশিনে, সেনাবাহিনীর মতো, সবকিছুই সমান্তরাল বা লম্ব হওয়া উচিত। শ্যাফ্টটি ওয়ার্কপিসের চলাচলের জন্য কঠোরভাবে লম্বভাবে সেট করা হয়েছে, এটি বিশেষত গুরুত্বপূর্ণ যেখানে এটির সামঞ্জস্য রয়েছে। করাতটি অবশ্যই মেশিনের বিছানার সমতলের সাথে কঠোরভাবে লম্ব হওয়া উচিত। কারা এবং ম্যাজিস্ট্রালের মতো মেশিনের পরিমাপ যন্ত্রগুলি করাতের সমতলের সমান্তরালে সেট করা হয়। মেশিনের নির্দেশাবলী অনুসারে সমস্ত করাত স্টপ এবং গাইড সেট করা প্রয়োজন। পাশাপাশি কাটা ছুরি।

অত্যন্ত সতর্ক থাকুন! উপরোক্ত অপারেশনগুলির প্রায় সবগুলি একটি চলমান করাতের উপর সঞ্চালিত হয়। একটি স্থায়ী করাত একটি নির্বিচারে অবস্থান গ্রহণ করে এবং একটি রেফারেন্স প্লেন হিসাবে কাজ করতে পারে না।

খাদ দেখেছি

একটি ত্রুটিপূর্ণ করাত খাদ কারণে করাত gouging ঘটতে পারে. বৃত্তাকার করাতগুলি শুধুমাত্র করাত শ্যাফ্ট বা ফ্ল্যাঞ্জের ন্যূনতম প্রান্ত এবং রেডিয়াল রানআউটের সাথে কার্যকর হয়। বীট এক মিলিমিটারের শতভাগে গণনা করা হয়। উদাহরণস্বরূপ, 0.1 মিমি এর মধ্যে একটি মিটার করাতের ফ্ল্যাঞ্জের শেষ রানআউট কাটা এবং গভীর কাটার দেয়ালের সাথে ঘর্ষণ থেকে করাতের তাত্ক্ষণিক অতিরিক্ত উত্তাপের দিকে পরিচালিত করে। প্রস্তুতকারক এই সূচকটিকে 0.03 মিমি এর মধ্যে স্বাভাবিক করে তোলে। এর মান আরও কম হলে ভালো হতো। চৌম্বকীয় স্ট্যান্ডে একটি সূচক দিয়ে চেকটি তৈরি করা হয়।

খারাপ, অতিরিক্ত টাইটেড বা আনলুব্রিকেটেড বিয়ারিং খুব গরম হলে করাত শ্যাফ্ট শিয়ারিং হতে পারে। মেশিনের করাত শ্যাফ্ট পরীক্ষা এবং তৈলাক্তকরণের প্রতি গভীর মনোযোগ দিন। খারাপ bearings নিম্নলিখিত উপায়ে সনাক্ত করা যেতে পারে. বিয়ারিংয়ের অবস্থানে মসৃণ প্রান্ত সহ একটি ছোট রেল সংযুক্ত করুন এবং এটির বিরুদ্ধে আপনার কান টিপুন। শ্যাফ্ট ঘূর্ণায়মান এবং থামার সাথে সাথে বিয়ারিংয়ের কাজটি মনোযোগ সহকারে শুনুন। র্যাটেল, তীক্ষ্ণ নক এবং ক্লিক অনুমোদিত নয়। আপনি সঠিকভাবে ভারবহন পরিবর্তন করতে হবে, pullers ব্যবহার করে. বিয়ারিংয়ের বিভিন্ন নির্ভুলতা ক্লাস আছে এবং সবগুলোই শ্যাফটে ইনস্টলেশনের জন্য উপযুক্ত নয়। আমি এমনকি এটা বলা অনুচিত বলে মনে করি যে বিয়ারিং সিটগুলি অবশ্যই প্রস্তুতকারকের দ্বারা পালিশ করা উচিত, যা এখন সবসময়ের ক্ষেত্রে নয়।

ভাসমান করাত মেশিনের গজিংয়ের নিজস্ব কারণ রয়েছে। তাদের মধ্যে একটি, গাইডে ভুল ছাড়পত্র। তদুপরি, একটি ছোট ফাঁক দিয়ে, করাতগুলি অতিরিক্ত গরম হওয়ার কারণে কাটা হয় এবং একটি বড় ফাঁক দিয়ে, বিচরণ করার কারণে। প্রস্তাবিত ছাড়পত্র সেট করা প্রয়োজন।

করাতের বিচরণও দেখা যায় যখন পিতল বা ব্যাবিটের তৈরি গাইডগুলি অসমভাবে মাটিতে থাকে। এই ক্ষেত্রে, ব্রাস ওভারলে পরিবর্তন করা হয়, এবং ব্যাবিট ওভারলে আবার ফিউজ করা হয়।

এটি ঘটে যে গাইড এবং করাতের মধ্যে একটি চিপ আটকানো হয়। এটি করাতের তীব্র জ্যামিং এবং তাত্ক্ষণিক অতিরিক্ত গরমের দিকে পরিচালিত করে। এমনকি জল কুলিং সংরক্ষণ করে না। এর পরে, করাতগুলি বাটি আকৃতির হয়ে যায় এবং করাতের প্রস্তুতির প্রয়োজন হয়।

অন্যান্য কারণের

অনেক লোক বিশ্বাস করে যে বৃত্তাকার করাতের জন্য দ্রুততম সংস্থান হল তীক্ষ্ণ করা, তারপরে কাটা এবং কেবলমাত্র সোজা করা এবং জাল করা। মোটা করাত ব্যবহার করা হলে এটি আসলেই হয়। যাইহোক, যদি আপনি কাটার প্রস্থে সঞ্চয় করতে চান এবং একটি কঠিন পুনরুদ্ধারের হার রাখতে চান তবে এই উপস্থাপনাগুলি পরিবর্তন করতে হবে। তারপর করাত কল প্রস্তুতি সামনে আসে। পাতলা করাত দিয়ে সজ্জিত একটি মাল্টিসোর উপর, করাতগুলি কখনও কখনও প্রতি তিন থেকে চার ঘন্টার মধ্যে সামঞ্জস্য করতে হয়, যেমন কার্বাইড টিপস নিস্তেজ হয়ে যাওয়ার অনেক আগে। এবং এটি একটি বিশ্ব অনুশীলন যে স্বীকৃতি দেওয়া উচিত। আপনি যদি অর্থ সঞ্চয় করতে চান তবে একটি পেশাদার করাতকল প্রস্তুত করুন।

আমাকে প্রায়ই প্রশ্ন করা হয় যে কত বেধের করাত এখনও যথাযথ করাত প্রস্তুতির সাথে ধারাবাহিকভাবে কাটতে পারে। এটি সরাসরি করাতের ব্যাসের উপর এবং মেশিনের নকশার উপর নির্ভর করে। তবে বেশিরভাগ রাশিয়ায় তারা খুব মোটা করাত দিয়ে দেখেছিল। এটা শোষকদের কাছে মনে হয় যে এটি একটি ঝামেলা কম, এবং টাকা একই সময়ে পাইপ থেকে উড়ে যায়, করাতের আকারে নিষ্কাশন পাইপ অর্থে।

আমার অভিজ্ঞতায়, আপনি মিটার করাত 3.6 মিমি পুরু, 630 মিমি ব্যাস এবং 2.5 মিমি পুরু করাত দিয়ে পুরোপুরি কাটতে পারেন। এবং এটি সীমা থেকে অনেক দূরে, কারণ করাতকল দক্ষতা স্থির থাকে না। জাপানে, তারা 1.5 মিমি পুরু ভাসমান ফিট সহ মিটার-লম্বা করাত দিয়ে কাটাতে পরিচালনা করে! যা আমাদের কাছে কল্পনা মাত্র।

লোকেরা আমাকে জিজ্ঞাসা করে কোন করাতগুলি স্লটের সাথে বা ছাড়া ভাল? মানবতার উদ্ভাবনী চিন্তা অলসতা দ্বারা চালিত হয়। উদ্ভাবকরা করাতগুলিতে অনেক জটিল কাট তৈরি করেছিলেন, শুধুমাত্র একটি উদ্দেশ্য নিয়ে, করাত সম্পাদনা করা বা নকল করা যাই হোক না কেন। এবং সত্য হল যে সেরা করাতগুলি শক্ত। তারা, সংজ্ঞা অনুসারে, সবচেয়ে পাতলা এবং সবচেয়ে স্থিতিশীল। যে সেগুলি দক্ষতার সাথে রান্না করতে জানে, সে সঠিকভাবে উদার ফল কাটে।

এলএলসি পরিচালক "Piloprav.ru"

উরাল স্কুল অফ সমিলের সংগঠক এ. এন কে ইয়াকুনিনা

কুচেরভ ভি.ভি

এখন সাইটে একজন অতিথি এবং কোনো নিবন্ধিত ব্যবহারকারী নেই

শক্ত খাদ দিয়ে তৈরি বৃত্তাকার করাতের ব্যবহারের বৈশিষ্ট্য

কঠিন কাঠ করাত

শক্ত কাঠের অনুদৈর্ঘ্যের পাশাপাশি তির্যক করাত বাস্তবায়নের জন্য, আজ বিশেষ বৃত্তাকার করাত ব্যবহার করা হয়, যা হার্ড অ্যালয় দিয়ে তৈরি বিশেষ প্লেট দিয়ে সজ্জিত। একটি নিয়ম হিসাবে, ক্রস-কাটিং প্রক্রিয়ায়, করাতের ব্যবহারে একেবারেই কোনও সমস্যা নেই, তাই আমরা ছিঁড়ে যাওয়ার জন্য বৃত্তাকার করাত ব্যবহারের বৈশিষ্ট্যগুলিতে ফোকাস করব।

কঠিন কাঠ প্রক্রিয়াকরণের প্রক্রিয়ায়, করাতগুলি ব্যবহার করা প্রয়োজন যা সম্পূর্ণরূপে কাজের প্রকৃতির সাথে সামঞ্জস্যপূর্ণ, সঠিকভাবে প্রস্তুত, সমস্ত নিয়ম অনুসারে ঘূর্ণায়মান বা নকল এবং যার কোনও যান্ত্রিক ক্ষতি নেই। . প্রায়শই, ব্যবহারের জন্য সমস্ত প্রস্তুতকারকের সুপারিশগুলির সাথে অবহেলা এবং অ-সম্মতির কারণে বৃত্তাকার করাত(DP) তারা অকালে ব্যর্থ হয় (ব্রেক, পরিধান আউট)। ক্যানভাসেই বুলেজ দেখা যায়, সেইসাথে স্ল্যাক, যা পোড়ার বৈশিষ্ট্যযুক্ত চিহ্ন রয়েছে। তদতিরিক্ত, দাঁতগুলি ভেঙে যেতে পারে বা ভেঙে যেতে পারে এবং অবশেষে, সবচেয়ে প্রতিকূল ক্ষেত্রে, করাতটি কেবল ভেঙে যেতে পারে। প্রাথমিক নিয়ম এবং সুপারিশগুলি মেনে না চলার এই ধরনের পরিণতিগুলি প্রায়শই বিপর্যয়কর পরিণতির দিকে নিয়ে যেতে পারে।

সুতরাং, অপারেটরের সুরক্ষার স্তর বাড়ানোর পাশাপাশি বৃত্তাকার করাত সরঞ্জামগুলির সাথে করাতের উত্পাদনশীলতার স্তর বাড়ানোর সময় আপনি কীভাবে একটি ব্যয়বহুল সরঞ্জামকে অকাল ব্যর্থতা থেকে বাঁচাতে পারেন?

নকশা দেখেছি

একটি নির্দিষ্ট কাজের বাস্তবায়নের জন্য, এমন বৃত্তাকার করাতগুলি বেছে নেওয়া প্রয়োজন যার ব্যাস সবচেয়ে ছোট হবে। একটি ছোট ব্যাস সহ করাতগুলি আরও স্থিতিশীল এবং এটি একটি খুব উচ্চ স্তরের কাট মানেরও সরবরাহ করে, যা ফলস্বরূপ উত্পাদিত পণ্যগুলির পরিমাণ বৃদ্ধি করা সম্ভব করে এবং সেই অনুযায়ী, একই ব্যবহারের তুলনায় উচ্চ স্তরের মানের। কাটিয়া টুল, কিন্তু বৃহত্তর ব্যাস বিষয়. কাটার মধ্যে করাতের অবাধ চলাচল নিশ্চিত করতে, কাটার সরঞ্জামের দাঁত (এই করাতের) অবশ্যই আলাদা করতে হবে বা বিশেষ কার্বাইড টিপস দিয়ে সজ্জিত করতে হবে। একই সময়ে, এটি উল্লেখ করা উচিত যে দাঁতের তালাকের ক্ষেত্রে, দাঁতের উচ্চতার মাত্র 1/3 বাঁকানো প্রয়োজন। হার্ড অ্যালয় সোল্ডারিং (জোল্ড করা বিশেষ প্লেট যা হার্ড অ্যালয় দিয়ে তৈরি), বা স্টেলাইট সহ করাত, এই দাঁত বিন্যাস সম্পূর্ণরূপে অকেজো।

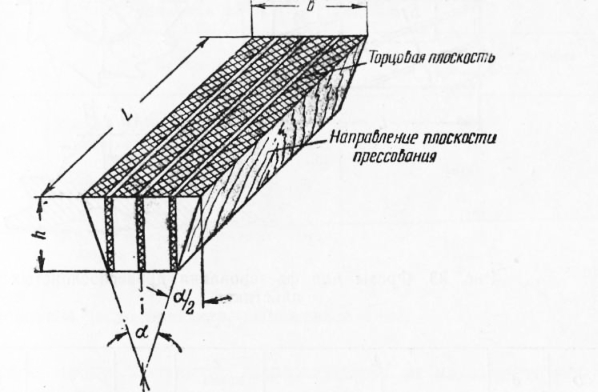

অনুদৈর্ঘ্য swaddling

অনুদৈর্ঘ্য করাত প্রক্রিয়ায়, দাঁতের উপরের অংশগুলিকে তীক্ষ্ণ করা কোনও ঢাল ছাড়াই সোজা হওয়া উচিত। সামনে, সেইসাথে ধারালো করার পিছনের কোণ, প্রক্রিয়াকৃত (কাটা) উপাদানের ধরণের উপর নির্ভর করে, 15 ° -25 ° এর সীমা অতিক্রম করা উচিত নয়। দাঁতের অগ্রভাগের প্রস্থ (ব্লেডের দৈর্ঘ্য) করাত ব্লেডের পুরুত্বের চেয়ে 0.6-1.6 মিলিমিটার প্রশস্ত হওয়া উচিত। অন্য কথায়, কার্ফের প্রস্থ হল: S = b + 2S1, যেখানে b হল করাত ব্লেডের পুরুত্ব মিলিমিটারে এবং S1 হল মিলিমিটারে প্রতি পাশের ফ্লেয়ার।

পাশ প্রশস্ত করা একেবারে বৈচিত্রপূর্ণ হতে পারে। এটি চিকিত্সা করা কাঠের কঠোরতার ডিগ্রির উপর নির্ভর করে, সেইসাথে এর একত্রিত হওয়ার অবস্থার উপর (অন্য কথায়, উষ্ণ, তাজা কাটা, শুকনো বা হিমায়িত ইত্যাদি)। উদাহরণস্বরূপ, কাঁচা কাঠ প্রক্রিয়াকরণের শর্তে (ভিজা এবং নরম কাঠ, সান্দ্র), প্রতি পাশে সর্বাধিক প্রসারণ 0.8 থেকে 0.8 মিলিমিটার হতে পারে। অধিকন্তু, শুকনো (শুকনো) শক্ত কাঠ প্রক্রিয়াকরণের ক্ষেত্রে, এই ধরনের প্রসারণ কমপক্ষে 0.4-0.5 মিলিমিটার হতে পারে। এটি এই সত্য দ্বারা ব্যাখ্যা করা হয়েছে যে কাঠের করাতের প্রক্রিয়াতে ঘর্ষণ শক্তির কারণে এবং একই সাথে করাতের দেহকে শক্তিশালী গরম করার দিকে পরিচালিত করে, বিভিন্ন সামগ্রিক অবস্থার কাটায় প্রক্রিয়াকৃত কাঠের স্থিতিস্থাপক পুনরুদ্ধার করা হয়। ভিন্নভাবে কাটার মধ্যে সবচেয়ে কম পুনরুদ্ধার ঘটে শুষ্ক, শক্ত এবং হিমায়িত কাঠে, যেখানে সর্বাধিক স্তরের স্থিতিস্থাপক পুনরুদ্ধার ঘটে নরম, ভেজা এবং সান্দ্র কাঠে।

পরিষ্কারের ছুরি (multexes)

শক্ত খাদ দিয়ে তৈরি বিশেষ প্লেট (তথাকথিত পরিষ্কারের ছুরি বা মাল্টিপ্লেক্স) করাতের শরীরে সোল্ডার করা যেতে পারে। কাজ করার (কাটিং) প্রক্রিয়ার মধ্যে, এই প্লেটগুলি, তাদের প্রস্থ দাঁতের ব্লেডের প্রস্থের চেয়ে কম হওয়ার কারণে, কাটার দেয়ালের সাথে ঘষে না। তদুপরি, এমনকি ডিস্কের সমতলতা (স্থায়িত্ব) হারানোর পরিস্থিতিতেও, কিছু কারণে, কাটার উপর করাত ব্লেডের ঘর্ষণ, পরিষ্কারের ছুরি (মাল্টেক্সেস) এর জন্য ধন্যবাদ, সম্পূর্ণরূপে বাদ দেওয়া হয়। এই সোল্ডার করা প্লেটগুলি করাত ব্লেডকে সংরক্ষণ করে এবং রক্ষা করে, সেইসাথে করাতটিকে সম্পূর্ণরূপে, খুব বেশি মাত্রার তাপ তৈরি করা থেকে যা করাতের ক্ষতি করতে পারে। 100 মিলিমিটারেরও বেশি পুরুত্ব সম্পন্ন করাত সামগ্রীর প্রক্রিয়ায় করাতগুলি এই জাতীয় মাল্টিপ্লেক্সগুলির সাথে সজ্জিত করা অত্যন্ত আকাঙ্খিত।

সার্কুলার করাতের কাজের প্রস্তুতি (ডিপি)

আপনি সরঞ্জামগুলিতে একটি বৃত্তাকার করাত (DP) ইনস্টল করার আগে, এটি অবশ্যই কাজের জন্য সঠিকভাবে প্রস্তুত করা উচিত। বিশেষ করে, এই ধরনের একটি কাটিয়া টুলের ব্লেডে বিশেষভাবে প্রযোজ্য। ক্যানভাসে অভ্যন্তরীণ যান্ত্রিক চাপ তৈরি করা প্রয়োজন। অভ্যন্তরীণ চাপ ছাড়া আধুনিক বৃত্তাকার করাত ব্যবহারের জন্য একেবারে উপযুক্ত নয়। এটি এই কারণে যে তারা পার্শ্বীয় বীট দ্বারা চিহ্নিত করা হয়, সেইসাথে করাতের প্রক্রিয়াতে ব্লেডের স্থায়িত্বের নিম্ন স্তরের। উপাদান প্রক্রিয়াকরণ (করার) মুহুর্তে, এই ধরনের করাত "ভাসমান", অন্য কথায়, ডিপি ব্লেড তার স্থায়িত্ব হারিয়ে ফেলে, যার পরে এটি পরের মুহুর্তে বেশ বড় পোড়া পায়।

বৃত্তাকার করাতের ব্লেডে অভ্যন্তরীণ চাপের উপস্থিতি এই জাতীয় সরঞ্জামের সবচেয়ে সফল অপারেশনের জন্য সবচেয়ে গুরুত্বপূর্ণ পূর্বশর্ত। এটি এই কারণে যে কাজটি চালানোর প্রক্রিয়াতে, দাঁতের অঞ্চলটি (মুকুট) অন্যান্য অঞ্চলের তুলনায় আরও জোরালোভাবে উত্তপ্ত হয়, যখন তাপীয় সংকোচনের চাপ দেখা যায়। তাদের উপরই কেন্দ্রাতিগ বলের স্পর্শক চাপগুলি চাপানো হয়। এই উভয় চাপই সংক্ষিপ্ত করা হয়েছে, যা অনিবার্যভাবে টুলের জন্য সবচেয়ে নেতিবাচক পরিণতির দিকে নিয়ে যেতে পারে (বৃত্তাকার করাত)। ঠিক এই কারণেই এমন ব্যবস্থা নেওয়া দরকার যা করাত বডিকে ঘূর্ণায়মান বা জাল করার মাধ্যমে এই জাতীয় ঘটনা দূর করবে।

করাতের সময় করাতের দাঁতের ক্ষেত্রটি নিরবচ্ছিন্ন হওয়া থেকে রোধ করার জন্য, করাতের ব্লেডের মধ্যম অঞ্চলটি প্রসারিত করা প্রয়োজন। এই ক্ষেত্রে, করাতের প্রান্তটি নিজেই প্রসারিত করার স্বাধীনতা পায় এবং করাত, ঘোরানো, সমতল থাকে। করাত ব্লেডের মাঝামাঝি সেক্টরে চাপগুলি ঘূর্ণায়মান বা ফরজিংয়ের সাহায্যে উত্থিত হয় (অন্য কথায়, একটি বিশেষ সোজা করার অ্যাভিলে একটি বিশেষ হাতুড়ি দিয়ে আঘাত করা হয়)। বৃত্তাকার করাত ব্লেডের ঘূর্ণায়মান বিশেষ সরঞ্জাম ব্যবহার করে বাহিত হয়। ডিস্ক ব্লেডের ম্যানুয়াল ড্রেসিংয়ের প্রক্রিয়াতে, একটি বিশেষ স্কিম অনুসারে হাতুড়ির আঘাত অবশ্যই প্রয়োগ করতে হবে, করাতের বৈশিষ্ট্যগুলির উপর নির্ভর করে, কাটার মোডের উপর, প্রক্রিয়াজাত করা উপাদানের ফিড হারের উপর এবং অনেকের উপরও। অন্যান্য কারণের. একটি সঠিকভাবে টানানো বৃত্তাকার করাত যা উল্লম্বভাবে মাউন্ট করা হয় তা মাঝখানে ঘুষি থেকে একেবারে কম্পিত না হওয়া উচিত।

অভ্যন্তরীণ ভোল্টেজ নিয়ন্ত্রণ

একটি করাত ব্লেডে অভ্যন্তরীণ চাপ নিয়ন্ত্রণ করা নিম্নলিখিত পদ্ধতিগুলি দ্বারা করা যেতে পারে: আপনার বাম হাত দিয়ে করাত ব্লেডটিকে সামান্য কাত করুন, যখন ডান হাতক্যানভাসে একটি বিশেষ সোজা প্রান্ত সংযুক্ত করুন। এই ক্ষেত্রে, একটি হালকা ফাঁক উপস্থিত হওয়া উচিত, যা অভ্যন্তরীণ চাপের উপস্থিতির একটি চিহ্ন। করাত ব্লেডের অন্য দিকটি পরীক্ষা করার সময় ঠিক একই ক্লিয়ারেন্স উপস্থিত থাকতে হবে। প্রতি সেকেন্ডে 50 মিটার কাটিংয়ের গতির জন্য আলোর ফাঁকের আনুমানিক মান: 0.3-0.5 মিলিমিটার, শর্ত থাকে যে করাতের ব্যাস 400-800 মিলিমিটার এবং 1000 মিলিমিটার ব্যাসের করাতের জন্য 1.6-1.8 মিলিমিটার।

করাত ব্লেডে দাঁতের সংখ্যা নির্বাচন করা

একটি উচ্চ স্তরের করাত গুণমান অর্জনের জন্য, একটি করাত ব্লেডে দাঁতের সংখ্যা খুবই গুরুত্বপূর্ণ। সাধারণ নিয়মনিম্নরূপ: পাতলা উপকরণ sawing জন্য, এটা আছে যে করাত ব্যবহার করা প্রয়োজন অনেকদাঁত, মোটা উপকরণ কাটার সময় কম দাঁত সহ করাতের ব্লেড প্রয়োজন। শক্ত কাঠ কাটার জন্য, একই সময়ে কমপক্ষে দুটি এবং সর্বাধিক চারটি দাঁত কাজ করতে হবে। দুটির কম করাতের দাঁত কাটা উপাদানে থাকলে, ডিপি স্থির এবং নির্ভরযোগ্যভাবে কাজ করতে সক্ষম হবে না। যাইহোক, এই ক্ষেত্রে, যদি প্রক্রিয়াজাত করা উপাদানটিতে (কাটাতে) চারটির বেশি দাঁত থাকে তবে করাত ব্লেডের বাইরের (মুকুট) অঞ্চলটি অগ্রহণযোগ্যভাবে গরম হয়ে উঠবে। এই ক্ষেত্রে, করাতটি তার সমতলতা হারায় এবং কাটা উপাদানের দেয়ালের বিরুদ্ধে ডিস্কের ঘর্ষণ শক্তির কারণে ভালভাবে ব্যর্থ হতে পারে।

প্রক্রিয়াকৃত উপাদানে থাকা দাঁতের সর্বোত্তম সংখ্যা (Z) একটি সাধারণ সূত্র ব্যবহার করে গণনা করা যেতে পারে: Z \u003d (H / t) + 1, যেখানে H হল কাটিংয়ের উচ্চতা (মিলিমিটারে) এবং t হল করাতের দাঁতের পিচ (মিলিমিটারে)।

যাই হোক না কেন, কাটা উপাদান এবং করাতের মাত্রা এবং বৈশিষ্ট্য নির্বিশেষে, কাটা উপাদানটিতে সর্বদা একাধিক দাঁত থাকা উচিত। অন্যথায়, করাতের সোজাতার জন্য কোনও গ্যারান্টি দেওয়া একেবারেই অসম্ভব। একটি কাটা দাঁতের সবচেয়ে অনুকূল সংখ্যা হল দুই থেকে তিনটি দাঁত। করাতের উপর অনেকগুলো দাঁত আছে প্রধান কারণড্রাইভ মোটর উপর লোড মাত্রা বৃদ্ধি. এই কারণেই ড্রাইভ মোটর যথেষ্ট থাকতে হবে উচ্চস্তরক্ষমতা দাঁতের পিচ t (মিলিমিটারে) নিম্নলিখিত সূত্র দ্বারা নির্ধারণ করা যেতে পারে: t = Dπ/z, যেখানে "D" হল করাতের ব্যাস (মিলিমিটারে), এবং "n" ঘুরে দাঁড়ায় 3.14, যখন Z হল একটি বৃত্তাকার করাতের সংখ্যা দাঁত (ইউনিট/পিসিতে)।

দাঁত পিচ ডিপি

একটি বৃত্তাকার করাতের একটি মোটা দাঁত পিচ, যা 30-45 মিলিমিটারের মধ্যে, কাঠের অনুদৈর্ঘ্য করাত প্রক্রিয়ায়, উচ্চ করাত উচ্চতায় বা নরম কাঠ কাটার সময় ব্যবহারের জন্য সুপারিশ করা হয়। পরিবর্তে, বৃত্তাকার করাতের সূক্ষ্ম দাঁতের পিচটি কাঠের ট্রান্সভার্স করাতের অবস্থাতে, একটি ছোট কাটা উচ্চতার শর্তে বা কাঠের সবচেয়ে শক্ত প্রজাতি কাটার প্রক্রিয়াতে ব্যবহার করার পরামর্শ দেওয়া হয়। যথেষ্ট অতি মূল্যবাণশক্ত কাঠ কাটার জন্য একটি বৃত্তাকার করাত বেছে নেওয়ার প্রক্রিয়ার মধ্যে, এটি দাঁতের প্রোফাইলের আকৃতিটি সঠিক। একই সময়ে, এটি মনে রাখা উচিত যে শক্ত কাঠের করাত প্রক্রিয়ার পাশাপাশি হিমায়িত কাঠের করাতের প্রক্রিয়াতে, দাঁতের গহ্বরের মধ্যে আকৃতি এবং আয়তন অত্যন্ত উল্লেখযোগ্যভাবে মানের স্তরের পাশাপাশি গতিকে প্রভাবিত করে। করাত

পর্যাপ্ত সংখ্যক দাঁতের পরিস্থিতিতে এবং সেই অনুযায়ী, দাঁতের গহ্বরের মধ্যে একটি ছোট গহ্বর, খুব ছোট করাত তৈরি হয়। একই সময়ে, কাটা থেকে এই ধরনের করাত অপসারণ করা কঠিন, এবং করাতের কিছু অংশ কাটার দেয়াল এবং করাতের শরীরের মধ্যে পড়ে। এইভাবে, করাতটি উত্তপ্ত হতে শুরু করে এবং একটি খুব বড় পরিমাণ রজন, সেইসাথে ধুলো, করাত ব্লেডে আটকে যায়। এই ক্ষেত্রে, করাত জ্বলতে শুরু করে এবং ফলস্বরূপ, দ্রুত নিস্তেজ হয়ে যায়। এই কারণে, অপারেটর প্রায়ই এই ধরনের একটি করাত তীক্ষ্ণ করতে বাধ্য হয়। উপরন্তু, উত্পাদিত পণ্যের প্রতি ইউনিট বিদ্যুতের ব্যবহার তীব্রভাবে বৃদ্ধি পায়।

খাওয়ানোর হার

করাত এলাকায় যান্ত্রিকভাবে উপাদান খাওয়ানোর প্রক্রিয়ায়, একটি গতির স্তর নির্বাচন করা মূল্যবান যেখানে প্রতি দাঁত (Uz) ফিড হবে 0.2-0.7 মিলিমিটার কাঁচা কাঠ প্রক্রিয়াকরণ অবস্থায় এবং 0.1-0.3 মিলিমিটার যদি শুকনো কাঠ প্রক্রিয়াকরণ হয়। এই মানটি দাঁতের সংখ্যা দ্বারা প্রভাবিত হয় এবং সরবরাহ করা হয় যদি প্রক্রিয়াজাত করা উপাদানটিকে একটি ফিড হারে (মি/মিনিট) কাটিয়া এলাকায় খাওয়ানো হয়: U = UzZn/1000, যেখানে Uz হল প্রতি দাঁতের ফিড (মিলিমিটারে) , Z হল করাতের ব্যবহৃত দাঁতের সংখ্যা এবং “n” হল করাতের খাদটির গতি - 1/মিনিট। (বিপ্লব/প্রতি মিনিট)।

ইভেন্টে যে আমরা ফিডের হার, করাতের ঘূর্ণন গতি, সেইসাথে বিভিন্ন ধরণের কাঠের জন্য দাঁত প্রতি ফিডের সর্বোত্তম মান এবং সেইসাথে উপকরণের প্রকারগুলি জানি, তখন আমাদের স্বাধীনভাবে সর্বাধিক নির্বাচন করার সুযোগ রয়েছে। একটি বৃত্তাকার করাতের সঠিক এবং উপযুক্ত সংখ্যক দাঁত থাকবে। বিভিন্ন উপকরণের জন্য দাঁত প্রতি ফিডের মান টেবিলে দেখানো হয়েছে।

ন্যূনতম উপাদান ফিড হার

প্রক্রিয়াজাত উপাদানের যান্ত্রিক ফিডের গতির স্তর প্রতি মিনিটে কমপক্ষে 20-30 মিটার হওয়া উচিত। নিম্ন ফিড হারের অবস্থার অধীনে, করাতের দাঁতের পরিধান বৃদ্ধি (দ্রুত) হয়, কাটার সরঞ্জামটি অতিরিক্ত গরম হয় এবং ফলস্বরূপ, এই করাতের ব্যর্থতা। উপকরণ প্রক্রিয়া করার জন্য, করাত অত্যন্ত ধারালো হতে হবে। ভোঁতা সরঞ্জাম ব্যবহার করে করাত কাঠের বাস্তবায়ন উল্লেখযোগ্যভাবে বৈদ্যুতিক শক্তির খরচ বাড়ায়, সেইসাথে উত্পাদিত পণ্যগুলির গুণমানকে হ্রাস করে এবং নিঃসন্দেহে, করাত ভাঙার অন্যতম প্রধান কারণ।

সবচেয়ে স্থিতিশীল কাজের বাস্তবায়নের জন্য অত্যন্ত গুরুত্বপূর্ণ, সেইসাথে করাত ব্লেডের স্থায়িত্ব, প্রক্রিয়াকরণ সরঞ্জামগুলির প্রযুক্তিগত অবস্থা, সেইসাথে প্রক্রিয়াকরণ এলাকায় প্রক্রিয়াকরণের জন্য উপাদান সরবরাহের পদ্ধতি (সরাসরি করাত ) ইভেন্টে যে সরঞ্জামগুলির একটি উল্লেখযোগ্য (100 মিলিমিটার দৈর্ঘ্যে 0.02 মিলিমিটারের বেশি), করাত শ্যাফ্টের রেডিয়াল রানআউট, বিলম্ব ছাড়াই সমস্ত সমস্যা দূর করা অপরিহার্য। শ্যাফ্টের উপর করাতটি রাখা এবং একটি বিশেষ সূচক ব্যবহার করে পার্শ্বীয় রানআউটের জন্য করাতটি পরীক্ষা করার পরামর্শ দেওয়া হয়। টুলের ব্যাসের উপর নির্ভর করে (করা), স্ট্রোক প্লেন থেকে সর্বাধিক বিচ্যুতি অনুমোদিত, যা 0.01 মিমি থেকে 0.03 মিমি পর্যন্ত।

যে সরঞ্জামগুলিতে রোলার ফিড রয়েছে, বেশিরভাগ ক্ষেত্রে, একটি নিয়ম হিসাবে, একটি নিষ্কাশন ব্যবস্থা যা করাত বাক্স থেকে প্রক্রিয়াকরণের সময় তৈরি করাত অপসারণ করে তা নীচে থেকে মেশিনের সাথে সংযুক্ত থাকে। ফলস্বরূপ করাতের সাথে, ভাঙা ছালের টুকরো, সেইসাথে অন্যান্য শিল্প বর্জ্য, যা দ্রুত চিপ অপসারণ চ্যানেলকে আটকাতে পারে, এছাড়াও নিষ্কাশন ব্যবস্থায় প্রবেশ করে। একই সময়ে, 10-15 বার করার পরে নিষ্কাশন সিস্টেমের উত্পাদনশীলতা উল্লেখযোগ্যভাবে হ্রাস পাবে। এই জাতীয় ক্রিয়াকলাপের ফলস্বরূপ, করাত বাক্স থেকে চিপগুলি কার্যত সরানো বন্ধ হয়ে যায়, যার ফলস্বরূপ প্রক্রিয়াকরণের জন্য ব্যবহৃত করাত ব্লেডের খুব দ্রুত গরম করা হয়, সেইসাথে এটির ব্যর্থতা। এই জাতীয় বৈশিষ্ট্যগুলি বিবেচনায় নিয়ে, করাত অঞ্চলে প্রক্রিয়াজাত উপাদানের একটি শুঁয়োপোকা ফিড দিয়ে সজ্জিত সরঞ্জামগুলি ব্যবহার করা সবচেয়ে পছন্দনীয় এবং সমীচীন।

বৃত্তাকার করাত তীক্ষ্ণ করার প্রক্রিয়াতে সবচেয়ে সাধারণ সমস্যা:

- বৃত্তাকার করাতের সংস্থান এই সরঞ্জামটির বিক্রেতার ঘোষিত সংস্থানের সাথে সঙ্গতিপূর্ণ নয় (কম হয়);

- বৃত্তাকার করাত যথেষ্ট পরিমাণে তীক্ষ্ণকরণ সহ্য করতে সক্ষম নয়।

হার্ড অ্যালয় সোল্ডারিং দিয়ে সজ্জিত ডিপি শার্পেনিংয়ের সংখ্যা অনেকগুলি কারণের উপর নির্ভর করে:

- কঠিন খাদ এর মানের স্তর থেকে;

- যে উপাদান sawn করা প্রয়োজন থেকে;

- সঠিক অপারেশন থেকে (সমস্ত নিয়ম এবং সুপারিশ পালন);

- করাত উপাদান পরিমাণ থেকে;

- করাত ধারালো করার সময়ানুবর্তিতা থেকে;

- থেকে প্রযুক্তিগত অবস্থা প্রযুক্তিগত সরঞ্জাম, যার সাহায্যে করাত করা হয়;

- উত্পাদনের সংস্কৃতি থেকে, সেইসাথে সমস্ত প্রযুক্তি এবং নিয়মের সাথে সম্মতি থেকে;

- এবং অবশেষে, প্রক্রিয়াকরণ সরঞ্জাম থেকে নিজেই, যার সাহায্যে ধারালো করা হয়।

বৃত্তাকার করাত গুণমান

অধিকাংশ ভাল টুলতদনুসারে, এটির উচ্চ ব্যয় রয়েছে, তবে এই জাতীয় সরঞ্জাম দীর্ঘ সময়ের জন্য কাজ করে। করাত ব্লেডের গুণমান নির্মাতার দ্বারা ব্যবহৃত কার্বাইডের ধরনের উপর নির্ভর করে। পরিবর্তে, হার্ড অ্যালয়গুলির যান্ত্রিক বৈশিষ্ট্যগুলি কার্বাইডের শতাংশ, সেইসাথে বাইন্ডার এবং হার্ড অ্যালয় পাউডারের কণার আকার ব্যবহার করে সেট করা হয়। উপরন্তু, তারা দ্বারা প্রভাবিত হতে পারে প্রযুক্তিগত প্রক্রিয়ামিশ্রণ প্রস্তুতি, বেকিং মোড, নাকাল সময় প্রক্রিয়াকরণ মোড, সেইসাথে কাটিং টুল (স) এর শরীরের উপর সোল্ডারিং কাটিং প্লেটগুলির জন্য পদ্ধতি। এটি যোগ করা উচিত যে সর্বোচ্চ স্তরের কঠোরতা সর্বনিম্ন কোবাল্ট সামগ্রী (3-5%) সহ একটি সংকর ধাতু থেকে তৈরি প্লেটগুলির পার্থক্য করে। যাইহোক, যদি শক্ত খাদের সংমিশ্রণে একটি নির্দিষ্ট পরিমাণ টাইটানিয়াম কার্বাইড উপস্থিত থাকে, তবে খাদটির নমন এবং প্রভাব শক্তির মাত্রা হ্রাস পাবে। বাইন্ডারের সংমিশ্রণে কোবাল্টের সামগ্রীর বৃদ্ধি কঠোরতার স্তরকে হ্রাস করে, তবে, এটি খাদটির নমন এবং প্রভাব শক্তি বাড়ায়। এইভাবে, একটি নিম্ন-মানের খাদ দ্রুত ভেঙে পড়ে এবং পরে যায়। দাঁতের জ্যামিতি সম্পাদনা করার জন্য তীক্ষ্ণ করার প্রক্রিয়াতে, ব্রেজযুক্ত শক্ত খাদের একটি বড় স্তর অপসারণ করা প্রয়োজন, যার ফলস্বরূপ করাত তীক্ষ্ণকরণের সংখ্যা হ্রাস পায় (অন্য কথায়, সরঞ্জামের আয়ু হ্রাস)।

প্রক্রিয়া করা হচ্ছে উপাদানের উপর নির্ভর করে করাতের নির্বাচন

অন্যান্য জিনিসগুলির মধ্যে, যে উপাদানটি করাতে হবে তা কাটার সরঞ্জামের (করাত) অপারেশনাল (যান্ত্রিক) পরামিতিগুলিকে প্রভাবিত করতেও সক্ষম। এই কারণে, এর উদ্দেশ্য অনুসারে নিখুঁতভাবে সরঞ্জামটির সবচেয়ে সঠিক নির্বাচন বাস্তবায়নের প্রয়োজন রয়েছে। এই কাজটিতে, বিশেষ ক্যাটালগগুলি আপনাকে সাহায্য করতে পারে, যেখানে বৃহত্তম নির্মাতারা নির্দেশ করে যে এই বা সেই সরঞ্জামটি (স) কোন নির্দিষ্ট উপাদানের জন্য উদ্দেশ্যে করা হয়েছে। এছাড়াও, এই ক্যাটালগগুলিতে ব্যাসের সমস্ত প্রয়োজনীয় তথ্য রয়েছে, সেইসাথে প্রাসঙ্গিক উপকরণগুলি প্রক্রিয়াকরণের জন্য করাতের দাঁতের সংখ্যা রয়েছে। নিম্ন-মানের (দূষিত) উপাদানের প্রক্রিয়াকরণের বাস্তবায়ন হার্ড অ্যালয় সোল্ডারিংয়ের ধ্বংস (ধ্বংস) হতে পারে। এর পরিবর্তে, এর অর্থ হল একটি নিম্ন-মানের সরঞ্জামকে তীক্ষ্ণ করার প্রক্রিয়াতে, উচ্চ-মানের কার্বাইড দিয়ে তৈরি একটি সরঞ্জামের তুলনায় একটি খুব বড় স্তর অপসারণ করা প্রয়োজন।

বাস্তবায়ন সঠিক ব্যবহারকাটিং টুল, সেইসাথে প্রক্রিয়াজাত (করা করা) উপাদানের পরিমাণ আন্তঃসম্পর্কিত জিনিস। উদাহরণস্বরূপ, যদি কোনও সরঞ্জামটি উত্পাদনের জন্য সেট করা সবচেয়ে জটিল এবং বিশাল কার্যগুলি সমাধান করতে ব্যবহৃত হয়, যার জন্য এই সরঞ্জামটি একেবারেই অভিপ্রেত নয় (এটি মনে রাখা উচিত যে কাটিয়া সরঞ্জাম প্রস্তুতকারকের ক্যাটালগে আনুমানিক পরিমাণ করাত সম্পর্কে তথ্য রয়েছে। তীক্ষ্ণ করার মুহুর্ত পর্যন্ত, এবং প্রক্রিয়াজাত করা উপাদানের ফিড হারের স্তর এবং বৃত্তাকার করাতের বিপ্লবের সংখ্যা), তারপরে শীঘ্রই বা পরে (তবে বরং শীঘ্রই) এই জাতীয় সরঞ্জাম ব্যর্থ হতে শুরু করবে। দুর্ভাগ্যবশত, প্রায়শই নির্মাতারা বৃত্তাকার করাত ব্যবহারের জন্য সরঞ্জাম প্রস্তুতকারকদের সুপারিশ উপেক্ষা করে, যার মধ্যে কতটা করাত (সময়কাল) ধারালো করার জন্য ডিজাইন করা হয়েছে সে সম্পর্কে তথ্য রয়েছে। এই ধরনের দুর্ভাগ্যজনক টুল হোল্ডাররা এর মাংস ব্যবহার করে যতক্ষণ না পাড়, শ্যাওলা বা চিপগুলি উপাদানটিতে উপস্থিত হয়, যা অত্যন্ত অগ্রহণযোগ্য এবং অত্যন্ত নেতিবাচক পরিণতি ঘটায়।

বৃত্তাকার করাত ধারালো সরঞ্জাম

অন্যতম গুরুত্বপূর্ণ কারণসরঞ্জামটির উত্পাদনশীলতা সেই সরঞ্জামগুলির মধ্যে রয়েছে যার উপর করাত ব্লেডটি তীক্ষ্ণ করা হয়। এখানে, এটি কী ধরণের সরঞ্জাম - স্বয়ংক্রিয় বা আধা-স্বয়ংক্রিয় তার উপর অনেক কিছু নির্ভর করে। উদাহরণস্বরূপ, ইউরোপীয় কোম্পানিগুলির স্বয়ংক্রিয় সরঞ্জাম ব্যবহার করে হার্ড অ্যালয় সোল্ডারিং সহ একটি বৃত্তাকার করাত ধারালো করার বাস্তবায়ন আদর্শভাবে দাঁতের মধ্যে দূরত্ব, দাঁতের কনফিগারেশন, সেইসাথে কারখানা তীক্ষ্ণ কোণগুলি বজায় রাখার একটি সুযোগ প্রদান করে। এই সরঞ্জামগুলির একটি প্রধান সুবিধা হল ধারালো মাথার নড়াচড়ার সর্বনিম্ন স্তর, যা 0.01 মিমি। এর সাহায্যে তীক্ষ্ণ এলাকার একটি পাসের জন্য, 0.02 মিমি এর বেশি পুরুত্বের সাথে শক্ত খাদের একটি স্তর অপসারণ করা সম্ভব। কাটা দাঁতের স্থায়িত্বের মাত্রা বাড়ানোর জন্য একটি বৃত্তাকার করাতের জন্য দাঁতের উচ্চতা এবং পুরুত্বের জ্যামিতিক অনুপাত প্রায় 1: 3-5 (অন্য কথায়, যদি দাঁতের পুরুত্ব তিন মিলিমিটার হয়, তাহলে এর উচ্চতা প্রায় 9 হবে, 15 মিলিমিটার পর্যন্ত)। 1: 3 থেকে 5 টিকে যেমন আছে - এর মানে হল যে ক্ষেত্রে যখন, উদাহরণস্বরূপ, 0.02 মিলিমিটার (বেধ) দাঁতের সামনের প্রান্তটি তীক্ষ্ণ করার প্রক্রিয়ার সময় অপসারণ করতে হবে, তারপর 0.06-0 অবশ্যই পিছনের দিকে সরাতে হবে। প্রান্ত, 1 মিমি কার্বাইড (উচ্চতা), যাতে জ্যামিতিক সম্পর্ক লঙ্ঘন না করে এবং তাই দাঁতের যান্ত্রিক বৈশিষ্ট্য।

অনুশীলনে, এটি পাওয়া গেছে যে স্বয়ংক্রিয় ধারালো সরঞ্জাম ব্যবহার করে একটি তীক্ষ্ণকরণে এত পরিমাণ শক্ত খাদ অপসারণ করে, করাতটিকে 25 বার পর্যন্ত তীক্ষ্ণ করা যেতে পারে। সুতরাং, এই জাতীয় সরঞ্জামগুলির সাহায্যে তীক্ষ্ণ করার প্রক্রিয়াতে, সরঞ্জামটির পরিষেবা জীবন বৃদ্ধি পায়, যা ফলস্বরূপ করাত আপডেট করার ব্যয় হ্রাস করে। আধা-স্বয়ংক্রিয়ভাবে ধারালো করার প্রক্রিয়াতে, এবং আরও বেশি সহজতর ধারালো সরঞ্জামের সাহায্যে, স্বয়ংক্রিয় সরঞ্জামগুলির সাহায্যে তীক্ষ্ণ করার তুলনায় সরঞ্জামটির কার্যক্ষম সংস্থানগুলি কমপক্ষে 30-40% হ্রাস পায়। টুল তীক্ষ্ণ করার জন্য।

কাজের প্রাথমিক সময়কালে কি কি কারণে টুল চিপ দেখাতে পারে?

কাটিং টুলের অপারেশন চলাকালীন, যে সময়টি এটি পরিধান করে তা শর্তসাপেক্ষে দুটি পিরিয়ডে বিভক্ত করা যেতে পারে:

- জরুরী পরিধান সময়কাল. কাটিং টুলের ব্যবহার বাস্তবায়নের একেবারে শুরুতে, সেই সময়ে যখন কাটিয়া প্রান্তের মাইক্রো-চিপিং করা হয়, যা চিপগুলির উপস্থিতির কারণ;

- ধীরে ধীরে (একঘেয়ে) পরিধানের সময়। এই ক্ষেত্রে, করাতের অপারেশনের সময় দাঁতের কাটিং ব্লেডের কার্যকারী পৃষ্ঠের পরিধান (ঘর্ষণ, ভোঁতা) ধীরে ধীরে ঘটে।

টুল নির্মাতাদের ক্যাটালগে যারা ইতিমধ্যে নিজেদেরকে একচেটিয়াভাবে প্রমাণ করেছে ইতিবাচক দিক, ব্যর্থ ছাড়া প্রক্রিয়া করা হচ্ছে উপাদানের ফিড গতির টেবিল আছে, সেইসাথে বৃত্তাকার করাত কাটার গতি. এই সমস্ত ডেটা একেবারে নির্দিষ্ট করাত, সেইসাথে উপকরণগুলির সাথে মিলে যায়। এই পরামিতিগুলি বাস্তবতার সাথে মেলে না (এগুলি রক্ষণাবেক্ষণ করা হয় না), তবে চিকিত্সা করা পৃষ্ঠগুলির মানের স্তর হ্রাস পায় এবং কাজের সরঞ্জামটি উচ্চ লোডের শিকার হয়। ফলস্বরূপ, কাটিং প্রান্তে চিপগুলি উপস্থিত হয়, এই জাতীয় প্রান্তের বৈশিষ্ট্যগুলি হারিয়ে যায়, যা এই জাতীয় করাতের পরিষেবা জীবনকে হ্রাস করে (এর সংস্থান হ্রাস), যখন বৈদ্যুতিক শক্তির উল্লেখযোগ্য অতিরিক্ত ব্যয় হয়।

করাত V (m/s) এর কাটিংয়ের গতি এই টুলের ঘূর্ণন গতির পাশাপাশি এর ব্যাস ব্যবহার করে নির্ধারিত হয়: V = Dπn/60, যেখানে D হল টুলটির ব্যাস (মিলিমিটারে), “p ” হল 3.14 এর সমান, এবং “n” হল টুলের আবর্তনের সংখ্যা (1/মিনিট, rpm)।

একটি বৃত্তাকার করাত ব্যবহার করার জন্য সাধারণ নিয়ম

- ব্যবহৃত প্রক্রিয়াকরণ সরঞ্জামগুলি অবশ্যই ভাল কাজের ক্রমে হতে হবে এবং একেবারে কোন টাকু রানআউট অনুমোদিত নয়;

- ক্ল্যাম্পিং ফ্ল্যাঞ্জের (স ওয়াশার) অবশ্যই ঠিক একই ব্যাস থাকতে হবে, যা ব্যবহার করা কাটিয়া টুলের ব্যাসের কমপক্ষে 1/3 এর সমান। ফ্ল্যাঞ্জের ব্যাস (d) নিম্নলিখিত সূত্র দ্বারা নির্ধারিত হয়: d = 5√D, যেখানে D হল কাটিং টুলের ব্যাস (মিলিমিটারে) এবং d হল ফ্ল্যাঞ্জের ব্যাস (মিলিমিটারে);

- মাউন্ট রিং, সেইসাথে washers, পুরোপুরি সমান্তরাল হতে হবে;

- কাটিয়া টুল (করাত) অবশ্যই ওয়ার্কপিসের উপরে কমপক্ষে একটি দাঁতের উচ্চতা দ্বারা প্রসারিত হবে, তবে 5 মিলিমিটারের কম নয়;

- পরবর্তী ধারালো করার আগে দাঁতের (ব্লেড) কাটিং প্লেটের বৃত্তাকার 0.2 মিমি অতিক্রম করা উচিত নয়;

- প্রক্রিয়াকরণ সরঞ্জামগুলিতে কাটিয়া সরঞ্জামের ইনস্টলেশন বাস্তবায়নের সাথে এগিয়ে যাওয়ার আগে, তাদের পৃষ্ঠটি অবশ্যই পরিষ্কার করা উচিত সেরা উপায়একটি দ্রাবক সঙ্গে। মনোযোগ: কস্টিক ভিত্তিতে তৈরি দ্রাবক ব্যবহার করবেন না!;

- ফ্ল্যাঞ্জের পাশাপাশি রিংগুলির পরিচ্ছন্নতা কঠোরভাবে পর্যবেক্ষণ করা প্রয়োজন;

- করাতের শরীর সর্বদা গাইডের পাশাপাশি শাসকের সমান্তরাল হয় তা নিশ্চিত করার জন্য কঠোরতম যত্ন নেওয়া উচিত।

খবর

পেলেট মিল - শুকনো কাঠের বর্জ্য থেকে কাঠের বৃক্ষের (পেলেট) উৎপাদনের জন্য ডিজাইন করা হয়েছে। প্রধান প্রক্রিয়াজাত কাঁচামাল হল করাত। ছোট ছোট পেলেট মিল আপনাকে যেকোন জৈববস্তু থেকে পেলেট পেতে দেয়। ছোট পেলেট মিলের চাহিদা রয়েছে বেসরকারি পরিবারে, সেইসাথে ছোট শিল্পেও। ছোরা উৎপাদন, স্থান গরম করার জন্য, সেইসাথে পশু খাদ্য উৎপাদনের জন্য ব্যবহৃত হয়। আরো......

বড় ফরম্যাটের র্যাবিট সিরিজের লেজার মেশিনের দাম কমানো হয়েছে। লেজার মেশিন র্যাবিট 2030 (লেজার টিউব 80W), 2000x3000 মিমি স্টক থেকে দাম - 960,000 রুবেল, অর্ডারের দাম - 800,000 রুবেল লেজার মেশিন র্যাবিট 2030 (লেজার টিউব রেসি ডব্লিউ 2), 2000x3001 মিমি, 0101 স্টক থেকে দাম -0101, 0101 স্টক rubles লেজার মেশিন খরগোশ 2030 (লেজার টিউব Reci W6), 2000x3000 মিমি স্টক থেকে মূল্য - 1,028,500 রুবেল, অর্ডারের অধীনে মূল্য - 868,500 রুবেল লেজার মেশিন লেজার FB 1525, কাজের সারফেস 1500x2500 মিমি থেকে অর্ডার করুন Price2500,000 এর নিচে - 608 000 রুবেল লেজার মেশিন লেজার FB 1626, কাজের পৃষ্ঠ 1600x2600 মিমি স্টক থেকে মূল্য - 835 200...

INTERLASER তার গ্রাহকদের কার্ভার-0609 মিলিং মেশিনের জন্য একটি উল্লেখযোগ্য (12.5%) মূল্য হ্রাস সম্পর্কে জানাতে পেরে আনন্দিত। কার্ভার-0609 মিলিং মেশিনের নতুন মডেলগুলি একটি 1.5 কিলোওয়াট ওয়াটার-কুলড স্পিন্ডেল, একটি ইলেকট্রনিক টেবিল জিরো পয়েন্ট সেন্সর, সমস্ত অক্ষে উন্নত HIWIN (তাইওয়ান) রেল গাইড, এবং মেশিনগুলির সাথে একটি জলের পাম্পও সরবরাহ করা হয়েছে৷ নিয়ন্ত্রণ মিলিং মেশিন DSP কন্ট্রোলারের মাধ্যমে, Type3 সফ্টওয়্যার অন্তর্ভুক্ত। প্রিপেমেন্টের তারিখ থেকে 60 কার্যদিবসের মধ্যে সরঞ্জাম সরবরাহ করা হয় (মূল্যের 70%)। সমস্ত প্রশ্নের জন্য, সাইটে তালিকাভুক্ত ফোন নম্বর দ্বারা আমাদের বিক্রয় অফিসে যোগাযোগ করুন.

কেফিরে চিকেন - প্রতিটি স্বাদের জন্য ম্যারিনেট করা, স্টিউড এবং বেকড মুরগির রেসিপি!

ইংরেজিতে সহজ চিকেন রেসিপি (ভাজা) রেসিপি ইংরেজিতে অনুবাদ সহ

আলু দিয়ে চিকেন হার্টস: রান্নার রেসিপি কিভাবে আলু দিয়ে সুস্বাদু মুরগির হার্ট রান্না করা যায়

মাশরুমের সাথে জেলিড পাইয়ের জন্য মালকড়ি এবং ফিলিংসের রেসিপি

মুরগির সাথে স্টাফ করা বেগুন এবং মাশরুম চিজ ক্রাস্ট দিয়ে চুলায় বেক করা মুরগির সাথে স্টাফ করা বেগুন রান্না করা