На этой странице сайта мы постараемся достаточно простым языком объяснить, как работать на станке с ЧПУ

на примере ювелирного моделирования

.

Уверен, что приёмы работы сможет освоить практически любой заинтересованный человек.

Однако не стоит забывать, что любая техника требует к себе внимания, … и терпения.

Первое:

Если вы не знакомы с AutoCAD, то сначала необходимо будет изучить основы этого графического редактора. Дело в том, что именно на данной платформе мы проектируем траекторию движения инструментов станка и создаём для него рабочий файл. С этой целью нами разработаны несколько встраиваемых программных модулей.

Для изучения с AutoCAD потребуются учебники. Их очень много. Многие имеются в интернете, в свободном доступе. Для начала можно прочесть, например, - AutoCAD для студентов.

Можно использовать разные версии AutoCAD. Правда, мы, например, пользуемся Mechanical Desktop R6 Power Pack. Для наших задач подходит наилучшим образом. А в случае затруднений с установкой или с изучением данной программы мы сможем оказать посильную помощь.

Второе:

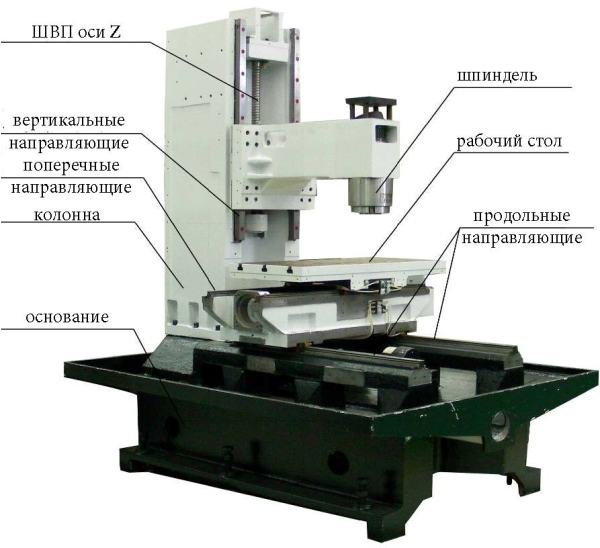

Изучить устройство станка и характеристики. Для первоначального ознакомления можем предоставить 2 инструкции.

Проводим очное и (или) дистанционное обучение.

Базовый курс заложен нами в стоимости станка.

Третье:

Вместе со станком мы предоставим файлы необходимые для работы.

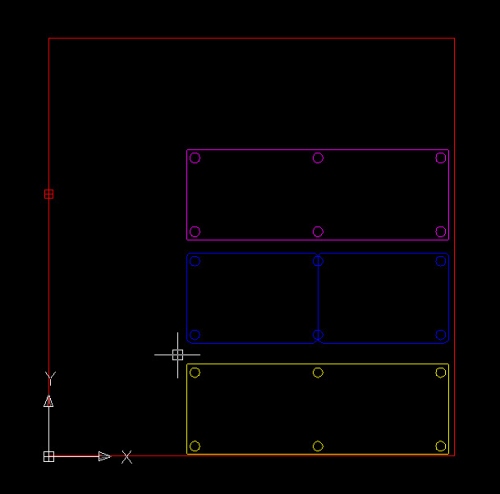

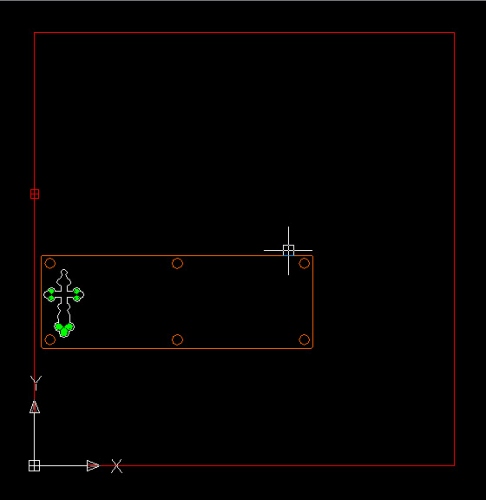

Все настройки станка будут выполнены и зафиксированы в вашем компьютере, в DWG-файле AutoCAD. Это значит, что будут установлены границы рабочего поля, изготовлено посадочное место под сменные пластины, а реальные настройки каждого инструмента станка (фрезера, скрайбера, штихеля) будут зафиксированы (см.рис.№1).

Вместе со станком мы предоставим файлы необходимые для работы.

Все настройки станка будут выполнены и зафиксированы в вашем компьютере, в DWG-файле AutoCAD. Это значит, что будут установлены границы рабочего поля, изготовлено посадочное место под сменные пластины, а реальные настройки каждого инструмента станка (фрезера, скрайбера, штихеля) будут зафиксированы (см.рис.№1).

Получив станок, можно сразу приступать к моделированию изделия, которое вы желаете получить.

Прежде всего, необходимо определить геометрию изделия. Очень хорошо если эту информацию вы имеете (получите) вместе с просечным штампом. Иначе придётся довольно усердно поработать электронным штангелем и прочими измерителями…

Имея габаритные размеры изделия, мы с помощью фрезера изготавливаем посадочное место под изделие.

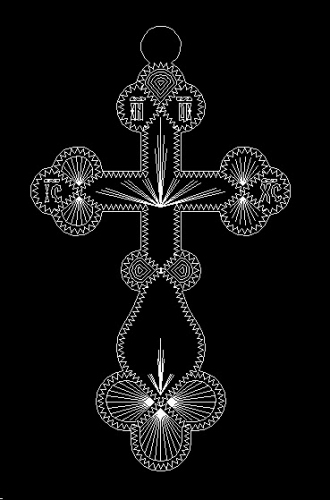

Теперь о дизайне будущего изделия. Например, он может выглядеть так, как он представлен на рис. №2.

Это вариант нательного ювелирного крестика. В данном случае с помощью примитивов AutoCAD (отрезки, дуги, полилинии, сплайны…) создана траектория движения рабочих инструментов. Для достижения наилучшего художественного эффекта данная траектория выполнена трёхмерной.

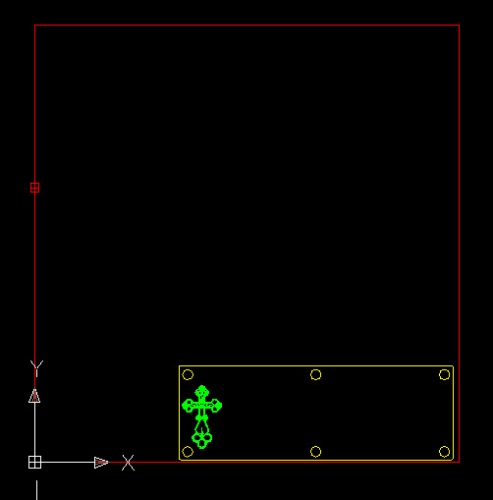

Теперь несколько слов о рисунках №3 и №4.

Тут мы разделили примитивы, которые определяют работу каждого из двух инструментов. И для удобства дальнейшего использования, создали два отдельных файла.

|

|

Четвертое:

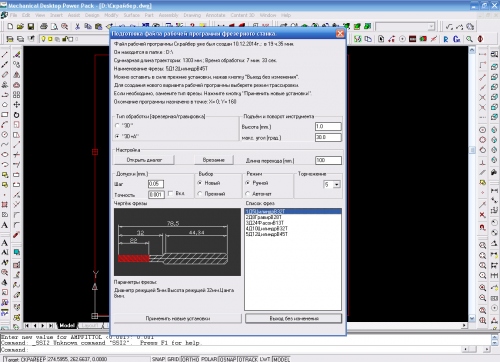

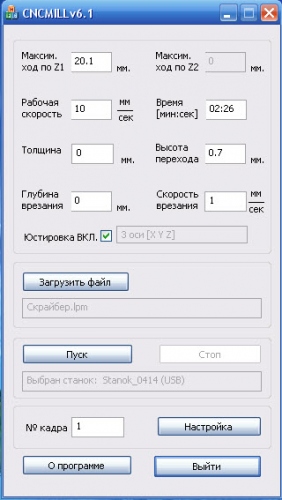

Теперь всё готово для расчёта рабочих файлов для станка. Например, выполним сначала такой расчёт для скрайбера. Для этого открываем нужный файл и запускаем в работу соответствующую функцию нашего программного модуля адаптации AutoCAD. Первоначальный вид диалогового окна данной функции представлен на рис.№5.

Далее необходимо выполнить несколько несложных последовательных действий. Эти действия определены алгоритмом функции расчёта. Одной из главных задач тут является указание последовательности обработки примитивов. В результате диалога, при необходимости, можно изменить направления движения на нужных участках траектории. После окончания расчёта будет подготовлен рабочий файл для скрайбера. Данный файл имеет расширение lpm. Этот формат разработан нами и «понятен» только нашему контроллеру станка.

Пятое:

Подготовленный рабочий файл можно теперь сразу запустить в обработку. Для этого открываем диалоговое окно драйвера управления станком и загружаем файл. Внешний вид драйвера представлен на рис.№6.

Управление станком достаточно простое. Главная задача оператора заключается в том, чтобы настроить нужное заглубление инструмента. Для этого в его распоряжении электронный индикатор координаты Z. Он показывает текущее положение (расстояние) относительно датчика нулевой точки по Z. Задача оператора найти расстояние от нулевого положения до касания инструментом поверхности изделия и добавить нужное заглубление. Например, по электронному индикатору касание с заготовкой зафиксировано при значении 20 мм. Глубина реза обычно составляет 0.1 мм. Следовательно, максимальное заглубление будет составлять 20.1 мм. Вносим эти данные в программное окно (Макс.ход по Z) Тем самым связываем программный и станочный ноль. Данный параметр очень легко корректируется, при необходимости, по настроечному проходу.

Итог:

Оператором станка может стать практически любой человек. Время гравировки одной стороны среднего креста, примерно 2-3 минуты. В частности, для рассмотренного изделия обработка скрайбером лицевой стороны заняла 2мин. 26 сек. Время затраченное на обработку обратной стороны составило 1мин.58сек. Работа штихеля продолжалась 1 мин. 32сек. Результат представлен на рис.№7 и №8.

|

|

Предположим, у вас есть рабочий станок с ЧПУ, который был только что приобретен, но пока знаний о нем недостаточно. Предположим теперь, что это фрезерный станок с ЧПУ по металлу, и что в первую очередь вам будет интересна именно фрезеровка металла, который легко поддается обработке.

Скорее всего, вам уже не терпится начать фрезерование различных интересных деталей, построить магазин для инструмента или, может быть, скомпоновать пистолет Colt 1911. С ЧПУ вы можете построить практически все, и вы полны идей для начала работы над своими любимыми проектами.

Рассмотрим для начала некоторые нюансы фрезеровки металла

Один мой знакомый уже некоторое время режет металл своим станком с Числовым Программным Управлением , имеющим рабочее поле 400х600 мм. Как он это делает? Необходимо всего лишь соблюдать такие параметры, как:

- глубину за проход;

- скорость подачи;

- правильно подбирать концевую фрезу и ее охлаждение.

Впрочем, металлы можно резать и без охлаждения.

При фрезеровке металла нужно быть предельно внимательным, особенно с алюминием, этот материал начинает плавиться при температуре около 648 градусов Цельсия, а при использовании концевой фрезы, вращающейся с высокой скоростью (примерно 13 000 об / мин), она будет очень сильно греться и расплавит торец заготовки во время процесса обработки. Алюминий — легкоплавкий металл. Сравнив его со сталью, которая плавится при 1150 градусах Цельсия, некоторые операторы, обслуживающие станки с ЧПУ по металлу, скажут, что мягкую сталь резать легче, чем алюминий просто потому, что фреза может работать при более медленной подаче и «выгрызать» материал.

Способы контроля температуры режущего инструмента

- Первым, и наиболее широко используемым методом является подача охлаждающей жидкости на торцевую фрезу во время ее работы. Это специальное вещество, которое в сочетании с режущей жидкостью обеспечивает наилучшую эффективность резания.

- Второй способ заключается в том, что на фрезу может быть распылена только охлаждающая жидкость, которая обычно делается вручную. Обычно для таких целей используют изопропиловый спирт, который в то же время отлично очищает режущий инструмент.

- Третий способ построен на подаче струи сжатого воздуха на фрезу. Этот метод заключается в создании вихревой системы, в которой из одного сопла подается поток холодного воздуха, температура которого около -50 градусов Цельсия, а с другого подается воздух с высокой температурой (выше 100 градусов).

- Последний метод состоит в нахождении правильного баланса глубины за проход, скорости вращения шпинделя, скорости подачи, выбора конечной фрезы и угла наклона вихревого охлаждения для достижения сухого резания.

Достижение такого равновесия непросто, и по последнему утверждению, что промышленность движется в этом направлении, создается впечатление, что люди еще не знают, как этого добиться. Ну, на самом деле, это практикуется, но не с идеальными параметрами, и найти эти идеальные параметры — это святой Грааль резки металла.

Резка алюминия и как получить хорошие результаты

Баланс: Фрезерный станок по металлу с высокой скоростью подачи и очень малой глубиной за проход позволяет хорошо охлаждать фрезу. Она будет проходить по заготовке из алюминиевого сплава достаточно быстро, чтобы охладить себя, но, если инструмент задержится слишком долго (медленная подача и глубокая глубина за проход) в одном и том же месте, он будет нагреваться и плавить место реза на заготовке из-за трения. Следует учитывать, что фрезерные станки с ЧПУ практически любого типа могут успешно разрезать алюминий.

Рассмотрим такую аналогию: взрослый может выкопать яму довольно быстро и набирать большое количество песка в лопату за раз. Ребенок может копать песок тоже, но только царапать поверхность раз за разом, а не набирать полную лопату. Ребенок, в конце концов, достигнет такой же глубины, что и взрослый, но это займет немного больше времени.

Проблема: ребенок не использует лопату наиболее эффективно, потому что острый кончик лопаты будет затупляться быстрее, чем верхняя часть лопаты, тогда как взрослый будет равномерно работать всей лопатой. Так обстоит дело и с торцевыми фрезами. Чем глубже вы сможете пройти по заготовке фрезой, тем более равномерно она будет изнашиваться, продлевая свой срок службы.

Итак, какие же параметры должны быть соблюдены? Это важный вопрос, потому что результат может вылиться в копеечку. У нас есть хороший пример. Как уже было написано выше, используется компактный фрезерный станок по металлу с ЧПУ и вихревая система для продувки фрезы воздухом с температурой -50 градусов. Разрезаемый материал марки 6061, который является структурным сортом алюминия, а его толщина составляет 5 мм, но не важно, так как резка производится с большим количеством проходов. Чем толще материал, тем дольше потребуется времени на обработку, впрочем, это и так ясно.

Для резки используется китайский шпиндель со скоростью 13 000 оборотов в минуту. Скорость подачи (скорость, с которой концевая фреза проходит через разрез) устанавливается между 300 и 430 мм/мин. Глубина за проход — это важный параметр, который следует тщательно подбирать. Компания Onsrud, имеющая большой опыт в производстве торцевых фрез, рекомендует, чтобы глубина за проход составляла 1/2 диаметра режущей части фрезы. Для 3 мм концевой фрезы - это около 1,5 мм, но для чистовой обработки все же лучше брать глубину, равную четверти диаметра режущего инструмента.

В концевых фрезах врезка, как правило, наиболее вредна для инструмента, поэтому предпочтение отдается медленной скорости погружения в заготовку. Обычно для алюминия устанавливают скорость погружения до 150 мм/мин. Если погружение планируется на большую глубину, то лучше предварительно просверлить в этом месте отверстие при помощи сверлильного станка. При погружении в начало какого-то профиля, лучше всего сначала перейти к материалу (придав фрезе горизонтальное движение, когда ось z опускается или поднимается).

При резке металла вибрация заготовки является основной проблемой, которую необходимо устранить. В домашних условиях можно использовать самые различные способы фиксации, начиная от струбцин и заканчивая специальным вакуумным столом. Независимо от того, какой метод зажима или закрепления используется, убедитесь, что он вообще не будет двигаться и что зажим (винты, хомут) находится как можно ближе к месту реза.

Подведем итоги

Исходя из вышесказанного, можно выделить такие пункты, запомнив которые фрезеровать металл станет гораздо проще:

- Не торопитесь. Лучше потратить больше времени на обработку, чем убить гору недешевого инструмента и испортить не одну заготовку.

- Используйте твердосплавные фрезы. Именно они будут служить очень долго при правильно подобранных режимах резания. И желательно покупать фрезы проверенных производителей и в специализированных магазинах.

- Используйте фрезы меньшего диаметра. Лучше сделать больше проходов и получить красивое место реза, чем снять килограмм алюминия за один рез, выбросить «сгоревший» инструмент и увидеть оборванные края заготовки.

- Не параноить по поводу чистки мест реза. Не нужно стоять со щеткой или пылесосом над заготовкой, которую обрабатываете, достаточно в конце просто смести все отходы или собрать их магнитом (если это ферромагнитный материал).

- Смазывать рабочий инструмент туманом из охлаждающей жидкости. Эффект «тумана» достигается при использовании специального штуцера на подающем жидкость патрубке.

- Не замедляйте подачу слишком сильно. При слишком медленной подаче фреза вместо того, чтобы резать материал, начинает тереться о него и очень сильно греться, что приводит к перегреву инструмента и оплавлению места реза (если заготовка из легкоплавкого материала).

- Если ваши станки по металлу не имеют достаточно быстрой подачи, используйте меньшее количество проходов и увеличьте диаметр фрезы.

Режимы фрезерования для алюминия и его сплавов

Как всем известно, главными параметрами при резании является скорость оборотов шпинделя и скорость подачи. Диаметр фрезы подбирается исходя из двух параметров – ширины и глубины обработки. Ширина реза, или ширина прохода, рассчитывается обычно при разработке чертежа и напрямую зависит от размера детали или поля обработки. Если производится одновременная фрезеровка на ЧПУ не одной заготовки, то ширина обработки увеличивается кратно размеру заготовки.

Приведем данные для фрезеровки алюминия и его сплавов:

Станки с ЧПУ – современные устройства, которые позволяют работать с большим количеством заготовок и обрабатывать их в быстром темпе. Для работы с таким станком не надо иметь специального образования. Наличие минимального опыта работы в подобной сфере позволяет эффективно справляться с таким устройством. В этой статье мы расскажем о том, как можно заработать на станке с ЧПУ.

Обработка дерева

Фрезерные станки с ЧПУ позволяют быстро и виртуозно обрабатывать деревянные заготовки. Такое устройство позволяет создавать криволинейные рельефы традиционной и нетрадиционной формы. Хороший станок для обработки дерева позволяет распиливать деревянные заготовки, создавать на них пазы и канавки.

Такие аппараты чаще всего применяют:

- На предприятиях по изготовлению мебели. Позволяет создавать довольно оригинальные изделия с самых разных материалов.

- Разработка различных форм для других производств.

- Изготовление сувениров и оригинальных предметов быта, подарков.

- Маркетинговая сфера – производство логотипов и т. п.

Наиболее широкие перспективы для заработка с помощью ЧПУ-станков открываются на поприще разработки самых разных форм и моделей. Специфика данных устройств позволяет с наименьшей затратой времени и средств изготовить необходимую (даже довольно сложную) деталь или форму. При этом они делают все быстро и качественно. Изготовленные формы можно использовать для массового производства необходимых товаров.

Обработка металла

Фрезерные станки с ЧПУ для обработки металлических изделий мало чем отличаются от таких же станков по обработке дерева. С другой стороны, такие устройств обладают более широкой сферой применения, а их продукция очень востребована на современном рынке. Существует несколько способов заработать при помощи этих аппаратов:

- Создайте интернет-объявления на рекламных ресурсах. Детально пишите там продукцию которую вы можете производить, добавьте к этому объявлению максимальное количество фотографий ваших изделий. Особое внимание обратите на выделение преимуществ вашей работы. Если вы указываете цену своей продукции, обязательно ее аргументируйте. Укажите максимальный объем товаров, которые вы можете изготовить за определенный отрезок времени.

- Сотрудничайте с другими мастерскими. Не стесняйтесь искать союзников. Среди других мастеров вы можете найти не только конкурентов, но и потенциальных и постоянных заказчиков. Они не только будут покупать вашу продукцию для собственного производства, но и могут ее посоветовать своим клиентам. В этом случае большую роль играет умение показать себя и свою продукцию с самой лучшей стороны, описать все преимущества от возможного сотрудничества.

- Старайтесь специализироваться на отдельном сегменте рынка. Лучше делать одну деталь, на которую есть большой спрос, чем множество деталей с проблемным сбытом. С каждым новым выполненным заказом вы будете повышать качество своей продукции, и приобретать все новых клиентов. В этом случае огромное значение имеет правильный анализ рынка и своего потенциального места в нем.

Видео: что можно сделать на станке с ЧПУ?

Учитывайте эти рекомендации перед покупкой станков или перед началом серьезного производства. Старайтесь получить максимальный объем информации в будущей сфере своей работы. Не стесняйтесь и не бойтесь спрашивать советов на профильных форумах и у людей, которые уже добились определенных успехов на этом поприще.

Для массового выпуска высококачественных изделий из металла промышленные предприятия используют фрезерный станок с ЧПУ – эффективный агрегат с программным числовым управлением.

1 Станки с ЧПУ – коротко о главном

На станках для фрезерования с числовым управлением при помощи концевых и торцевых фрез осуществляется обработка пространственных и плоских поверхностей сложных конфигураций, кулачков, пресс-форм, штампов (смотрите видео). Также данные агрегаты по металлу дают возможность выполнять разверточные и сверлильные работы при помощи соответствующего инструмента, который монтируется в специальные рабочие головки.

Конструктивно с ЧПУ мало чем отличается от обычных агрегатов для фрезерования.

При этом установка на оборудование программного числового управления в разы увеличивает его производительность, надежность и точность выполнения операций на больших скоростях резания, а также уникальную точность позиционирования фрез и иных режущих инструментов.

Классифицируются станки с ЧПУ по металлу по четырем признакам:

- вариант подачи рабочих приспособлений для резки – автоматический либо ручной;

- количество координатных передвижений бабки агрегата либо его рабочей поверхности;

- расположение шпиндельного узла – по вертикали либо по горизонтали;

- по числу инструментов – много- либо одноинструментальные станки.

Кроме того, агрегаты по металлу делят на разные категории в зависимости от их компоновки. С этой точки зрения фрезерный станок с ЧПУ может быть широкоуниверсальным, продольно- или консольно-фрезерным, вертикально-фрезерным. В последнем случае агрегат в обязательном порядке оборудуется столом крестовой формы.

Системы ЧПУ на станках для работы по металлу бывают:

- разомкнутыми – шаговый двигатель четко дозирует процесс передвижения рабочих узлов оборудования, при этом отпадает необходимость в применении датчиков обратной связи;

- замкнутыми – на них устанавливают датчики, которые во время работы станка контролируют ход обрабатывающих операций, а также привод, который перемещает рабочие узлы по непрерывной схеме.

Главное движение на современных агрегатах с ЧПУ по металлу обеспечивается электродвигателями постоянного тока и асинхронными двигателями, которые направляют вращение на шпиндель посредством прямого привода, ременной передачи либо специального редукторного механизма.

На станках горизонтального типа обычно ведется обработка корпусных и крупногабаритных изделий. На производствах они применяются реже, чем вертикальные агрегаты, которые признаются в разы более универсальными и эффективными.

2 Основные узлы станков с ЧПУ по металлу

Станина делается сварной или литой. Сварной она выполняется тогда, когда требуется получить сложную по форме конструкцию. В остальных случаях рекомендуется изготавливать литую станину, характеризуемую высоким демпфирующим потенциалом и жесткостью.

Направляющие скольжения являются обязательным элементом любого широкоуниверсального фрезерного оборудования. Они работают на трении скольжения, что снижает точность их интерполяции и скорость передвижения рабочих органов. При этом они имеют повышенную жесткость. Линейные же направляющие гарантируют отличную точность перемещений, так как функционируют на трении качения, но описываются малой жесткостью.

Шпиндель станков с ЧПУ, на которых производится обработка металлических заготовок, бывает двух типов:

- Электрический двигатель с ротором, служащим для монтажа фрез и других режущих приспособлений.

- Механизм, связанный с приводом муфтой либо ременной передачей.

Первый тип шпинделя позволяет развивать скорость вращения до 100 тысяч оборотов в минуту. Поэтому его устанавливают на агрегаты, которые работают с пресс-формами и сложными штампами. Второй тип имеет меньшую скорость (как правило, не более 15 тысяч оборотов). По цене он намного дешевле, что и обусловило его широкую распространенность. Добавим, что современный фрезерный станок с ЧПУ может располагать шпиндельным механизмом с гидростатическими, аэродинамическими и обычными подшипниками качения.

К другим важным узлам агрегатов с программным управлением относят:

- магазин для рабочих инструментов;

- систему ЧПУ;

- электродвигатель.

3 Обработка заготовок на станках с ЧПУ – технология и особенности

Грамотная настройка системы программного управления фрезерным оборудованием дает возможность передвигать фрезы и других режущие приспособления по любой траектории в рабочей области станка. За счет этого получается обрабатывать множество разных поверхностей изделия за одно его закрепление (видео). Практически каждый современный фрезерный станок с ЧПУ позволяет производить следующие работы:

- развертывание, зенкерование, сверление отверстий;

- фрезеровка криволинейных, цилиндрических поверхностей и плоскостей;

- точение цилиндрических наружных поверхностей.

Подобные работы выполняются на всех станках с тремя координатными осями. При наличии четвертой и пятой оси может осуществляться и более сложная обработка металлических заготовок. Так, например, на пятикоординатных агрегатах производятся работы, связанные с качественной и быстрой резкой фасонных поверхностей.

![]()

Станок с пятью координатами представляет собой оборудование, которое дает возможность поворачивать деталь вокруг какой-либо обозначенной оси в дополнение к главному передвижению инструмента по отношению к заготовке. Часто функцию пятой координаты выполняет угол наклона шпиндельной оси. Если в процессе работы его изменяют (задав соответствующую программу в системе ЧПУ), за одно закрепление изделия на станке может выполняться обработка малых по радиусу галтелей – так на языке профессионалов называются переходные поверхности. Подобная операция осуществляется коническими концевыми фрезами, которые имеют характерное закругление в виде сферы.

Модернизировать трехкоординатный агрегат в четырех- или пятикоординатный несложно. Достаточно смонтировать поворотную добавочную рабочую поверхность на основной стол. Но здесь стоит понимать, что рабочая зона фрезерного агрегата уменьшится.

Настройка станков с ЧПУ, выпускаемых в наши дни для работы с металлоизделиями, не вызывает у специалистов затруднений. Важно только учитывать ряд общих особенностей, характеризующих фрезерную обработку заготовок, в частности таких:

- характер режущих операций;

- форма изделий;

- число координат (3–5);

- применение инструмента с набором разных лезвий;

- показатель шероховатости детали после ее обработки.

4 Обзор популярных фрезерных агрегатов с ЧПУ

Советские станкостроительные комбинаты (Ульяновский, Львовский, Горьковский, Дмитровский) выпускали достаточно широкий модельный ряд агрегатов для фрезерования с программным управлением, которые и по настоящее время эксплуатируются на промышленных предприятиях. К такому оборудованию относят:

- Горьковского завода: мощный трехкоординатный агрегат с шестью высокомоментными двигателями. На него устанавливались комплексы адаптивного контроля, а также системы управления WL4M и Н33-2М. 6Р13ФЗ использует концевые фрезы (диаметром до 4 см) и торцевые (до 12,5 см), обеспечивает подачи до 4800 мм/мин. Настройка ЧПУ агрегата выполняется очень просто. На видео показано, как этот станок обрабатывает кулачки, штампы, копиры и иные изделия сложной формы.

- Консольные станки 6Р11ФЗ и 6М11ФЗ , созданные на базе фрезерного оборудования 6М11 . Настройка данных агрегатов также не требует особых усилий, все рабочие операции программируются буквально за пару минут при наличии четкой технологической карты обработки заготовки.

- Станки Львовского комбината ЛФ66ФЗ и Ульяновского 654ФЗ – вертикально-фрезерное оборудование с крестовым столом.

В последние годы в России востребованы агрегаты с ЧПУ зарубежных производителей. Широко представлены трехосевые вертикальные и горизонтальные станки, а также пятикоординатное оборудование тайваньской компании Viktor :

- VCenter Н-400 : горизонтальный центр для работы с конструкционными сталями и изделиями из алюминия. Магазин станка вмещает в себя 40 режущих приспособлений. Возможно увеличение его емкости до 90 инструментов. Н-400 оснащен понятным комплексом управления FANUC 0i-MD (легкое программирование и настройка).

- VCenter-55/7 (130, 110, 102): для крупно- среднесерийного производства деталей из различных металлов, начиная от титана и заканчивая алюминием.

- АХ-800 , Х300 , АХ-350 : станки с пятью осями – высокоэффективные фрезеровальные центры.

Популярны агрегаты и других зарубежных производителей – Hurco , Zenitech , ARES-SEIKI , Yangli , KNUTH .

Из нашей новой статьи вы узнаете:

- Особенности профессии оператора ЧПУ-станков;

- Что входит в обязанности станочника, какие знания и навыки вам потребуются;

- Сколько зарабатывает оператор станков с ЧПУ;

- Как научиться работать на ЧПУ станках.

Оператор (наладчик) станков с ЧПУ - важнейшее звено в современном производственном процессе. В связи с ростом автоматизации специалисты по программированию, наладке и контролю станков с числово-программным управлением сегодня требуются на большинстве заводов и производственных предприятий в сфере машиностроения, станкостроения, авиа- и кораблестроения, деревообработки и мебельного производства.

ЧПУ-станки (фрезерные, токарные, расточные, сверлильные) применяются для автоматизированного конвейерного производства серийных деталей из металла, сплавов, пластмассы и дерева. На основе чертежей и технического задания оператор задает программу и вносит технические параметры, согласно которым станок выполняет запрограммированную последовательность операций для получения однотипных деталей нужного размера и формы.

Обязанности оператора станков ЧПУ

Операторы или наладчики ЧПУ на крупных заводах чаще всего работают посменно в дневном или ночном режиме, чтобы обеспечить непрерывность производственного процесса. В работе оператора станков с числовым программным управлением чередуется умственная и физическая деятельность.

В рабочие обязанности оператора ЧПУ-станков входит:

- Компьютерное моделирование деталей;

- Редактирование управляющей программы, выбор режима резки и настройка параметров обработки деталей;

- Подбор режущего инструмента (резцы, сверла, ножи) и прочих рабочих элементов станка, монтаж в инструментальные блоки, подналадка всех узлов и механизмов;

- Установка заготовок и съем готовой детали;

- Контрольно-измерительные операции: измерение и контроль соответствия размеров обработанных деталей техническому заданию;

- Контроль правильной работы станка по сигнальным лампам и цифровым табло, периодический осмотр режущего инструмента;

- Корректировка управляющих программ и перенастройка станка на каждую новую партию деталей;

- Подготовка и уборка рабочего места.

Требования к личным качествам и физическим характеристикам оператора станков:

- Технический склад ума и развитое пространственное мышление;

- Зрительно-моторная координация и хороший глазомер;

- Усидчивость и способность к длительной концентрации;

- Скорость реакции.

К слову, в этой профессии нет особых физических ограничений - женщины работают операторами станков с ЧПУ наравне с мужчинами. Однако выносливость все же пригодится, ведь вам придется выполнять однотипные операции в течение всей смены. Не рекомендуется работать на станках с ЧПУ людям с предрасположенностью к артриту и заболеваниям суставов, проблемами со зрением и дыхательными путями.

Сколько зарабатывает оператор станков с ЧПУ

Заработная плата оператора станков с числовым программным управлением зависит от опыта, разряда и квалификации специалиста. Базовым считается 2 разряд, который присваивается начинающим специалистам без опыта работы на данной позиции, полный разрядный диапазон согласно ЕКТС варьируется от 2-го до 5-го, также есть перспектива дальнейшего роста разряда для мастеров смены и начальников участков.

По данным портала Job50.ru , средний уровень зарплаты оператора ЧПУ в Москве составляет 50 000 рублей в месяц. Выборка заработной платы операторов станков с числовым программным управлением составлена на основе опубликованных вакансий и резюме на указанном сайте по состоянию на июль 2016 года.

В вакансиях:

- Средняя з/п оператора ЧПУ - 50 000 руб.

- Максимальная з/п - 60 000 руб.

- Минимальная з/п - 45 000 руб.

В резюме:

- Средняя з/п оператора ЧПУ: 30 000 руб.

Согласно данным портала Trud.ru , оператор станков ЧПУ в Московском регионе в 2016 году зарабатывает от 30 000 рублей до 70 000+ рублей ежемесячно. Особенно выгодные условия оплаты труда предлагаются операторам по работе на сложном ЧПУ-оборудовании определенной марки или со специфическими деталями. Такие специалисты могут рассчитывать на ЗП от 70 000 до 100 000 рублей в месяц.

Как научиться работать на ЧПУ станке

В данную профессию приходят как люди с высшим техническим образованием, так и специалисты, прошедшие специальную подготовку на базе среднего или среднего технического. В ряде случаем обучение работе с ЧПУ производится непосредственно на производстве, однако специалист, имеющий базовые навыки, разряд и соответствующие квалификационные документы, обладает гораздо более высокой ценностью для работодателей.

Научиться работать на ЧПУ станке самостоятельно практически невозможно (за исключением простых станков для домашнего применения, которые используют частные мастера для собственных нужд). Для эффективного трудоустройства лучше пройти полноценную профессиональную подготовку и получить диплом либо свидетельство государственного образца с присвоением квалификации.

Что нужно знать оператору станка с ЧПУ:

- Чтение чертежей и технической документации;

- Устройство и принципы работы основных типов станков с числово-программным управлением и контрольно-измерительных инструментов;

- Свойства и механические характеристики используемых материалов;

- Систему допусков и посадок;

- Компьютерное моделирование, обработку и доводку деталей нужной формы и размера;

- Режимы резки деталей;

- Основные виды неисправностей станков и режущего инструмента, способы их устранения;

- Нормы электро- и пожаробезопасности, техники безопасности при работе со станками и режущими инструментами, охраны труда и производственной санитарии.

Обучиться профессии наладчика ЧПУ станков можно в профессионально-технических колледжах, подготовка в которых занимает в среднем 1,5-2 года. Более быстрый, но не менее эффективный способ - курсы обучения операторов станков ЧПУ в центре дополнительного профессионального образования для специалистов строительно-технических направлений «101 курс» в Москве. Всего за 72 академических часа (18 занятий) вы получите все необходимые знания и опыт практической работы со станками ЧПУ. Выпускникам присваивается базовый 2-й разряд и оказывается помощь с трудоустройством.

Гадание Да Нет онлайн – правдивое пророчество

Карты Таро — какие есть разновидности колод

Рецепт приготовления сома

Нахождение координат середины отрезка: примеры, решения

Салат коул слоу рецепт от ивлева