Курсовая

Производство и промышленные технологии

Раскислительная способность и другие свойства элементов-раскислителей Важнейшие раскислители Изучение различных способов раскисления стали Осаждающее раскисление Экстракционное диффузионное раскисление Вакуумноуглеродное раскисление...

43

ВВЕДЕНИЕ

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ

-

- Основные задачи раскисления и требования к элементам-раскислителям

- Раскислительная способность и другие свойства элементов-раскислителей

- Важнейшие раскислители

- Изучение различных способов раскисления стали

- Осаждающее раскисление

- Экстракционное (диффузионное) раскисление

- Вакуумно-углеродное раскисление

- Раскисление в сталеплавильном агрегате

- Раскисление в сталеразливочном ковше

- Раскисление в изложнице

-

- Цели и задачи предварительного раскисления

- ПОСТАНОВКА ЗАДАЧ В РАБОТЕ

- ВЫВОДЫ ПО КУРСОВОЙ РАБОТЕ

ВВЕДЕНИЕ

Постоянно растущие требования предъявляемые к качеству готовой стальной продукции, и постоянно возрастающие цены на сырье, оборудование металлургического комплекса, заставляют технологов разрабатывать все новые и новые, способы повышения качества продукции с минимальными затратами. Не является исключением и операция снижения остаточного содержания кислорода в металле после окислительного периода плавки (раскисления), без которой в наше время не обходиться ни один сталеплавильный процесс. Окислительные условия ведения плавки в сталеплавильных агрегатах, наличие окислительных шлаков, а также взаимодействие металла с атмосферой при выпуске и разливке все это является предпосылкой к тому, что кислород, растворенный в стали, к моменту ее выпуска из агрегата имеет определенную и часто повышенную активность. Технологическую операцию, обеспечивающую снижение активности кислорода до необходимых пределов, называют раскислением. Сталь, прошедшую такую обработку, называют раскисленной. Если раскисленная сталь при затвердевании в изложницах ведет себя спокойно, т. е. из нее почти не выделяются газы, то такую сталь называют спокойной. Если раскисление не проводить, то в стали при ее постепенном охлаждении в изложнице будет протекать реакция между растворенным кислородом и углеродом металла:

Образующиеся при этом пузыри монооксида углерода, выделяясь из кристаллизующегося слитка, приводят к тому, что металл в изложнице интенсивно перемешивается, поверхность его бурлит. Такую сталь называют кипящей. Иногда при раскислении из стали удаляют не весь кислород. Оставшийся растворенный кислород вызывает кратковременное кипение металла (40 секунд). Такую сталь называют полуспокойной.

Раскисление является обязательной операцией при выплавке стали любых марок

и

, будучи одной заключительных операций получения заданного содержания примесей в готовой стали, в значительной степени определяет качество слитка и готовых изделий из него, поэтому проведение этой операции является очень ответственным и требует особого внимания.

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ

- Анализ процесса раскисления стали

- Основные задачи раскисления и требования к элементам-раскислителям

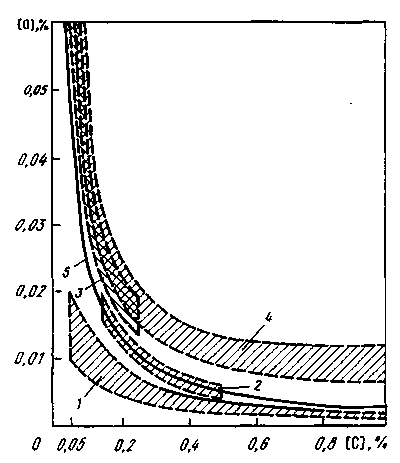

Многочисленные исследования закономерностей изменения содержания кислорода в металле в конце процесса окислительного рафинирования (перед раскислением) позволили сделать вывод (рис. 1.2), что содержание кислорода в металле перед раскислением в любом сталеплавильном агрегате главным образом зависит от концентрации углерода: чем меньше содержание углерода, тем больше содержание кислорода в металле. Эта концентрация кислорода значительно выше равновесной с углеродом. Если сохранить в металле это содержание кислорода, то во время затвердевания стали в кристаллизаторе машины непрерывного литья заготовок (МНЛЗ) в изложнице или литейной форме будет продолжаться реакция окисления углерода и выделение газов. Это допустимо только в том случае, если выплавляются кипящая и полуспокойная стали, причем интенсивность газовыделения в изложнице должна быть вполне определенной: при затвердевании кипящего металла больше (но не чрезмерно), при затвердевании полуспокойного меньше. При затвердевании слитка спокойной стали видимое газовыделение, т.е. протекание реакции окисления углерода, должно быть исключено.

Достигнутый при раскислении уровень активности (концентрации) кислорода называют степенью раскисленности. От степени раскисленности зависит структура стального слитка (рис. 1.1).

На рис. 1.1 приведены кривые, характеризующие уровень окисленности стали после ее раскисления. Согласно этой схеме раскисление кипящей стали сводится лишь к некоторому снижению содержания кислорода в металле (уровень окисленности металла остается выше равновесного с углеродом). Чаще всего это обеспечивается введением некоторого количества марганца (иногда в металл вводят также небольшие количества кремния и алюминия). Обычно в кипящей стали содержится

Рисунок 1.1 Схематические структуры стальных слитков:

1 спокойного; 2 полуспокойного; 3 закупоренного; 4,5 кипящего металлов. Цифры у линий концентрация кислорода в стали

Следовательно, первая задача раскисления стали сводится к достижению заданной степени раскисления металла получению в готовой жидкой стали такого остаточного содержания кислорода, которое обеспечивает нормальное поведение металла вовремя его кристаллизации. Смысл решения этой задачи иллюстрирован схемой рис. 1.2

Рисунок 1.2 Уровень окисленности стали после ее раскисления:

1, 2, 3 при производстве соответственно спокойной, полуспокойной и кипящей стали; 4 область обычного содержания кислорода в металле перед раскислением; 5 кривая равновесия с углеродом

Раскисление кипящей стали сводится лишь к некоторому снижению содержания кислорода в металле при сохранении его уровня выше равновесного с углеродом. Это обеспечивается обычно раскислением только марганцем при остаточном содержании его 0,30.4 %, редко дополнительно вводят кремний (остаточное содержание не более 0,020,03 %) и алюминий (тысячные доли процента).

Раскисление полуспокойной стали означает получение остаточного содержания кислорода в металле несколько ниже равновесного, обычно. Только при выполнении этого условия слиток полуспокойной стали формируется нормально: реакция окисления углерода протекает лишь в той мере, в какой она необходима для заполнения газами усадочных пустот, неизбежно образующихся при кристаллизации стали. Получение такого остаточного содержания кислорода является непростой задачей, так как небольшое излишнее или недостаточное раскисление приводит к нарушению нормального хода кристаллизации слитка. В большинстве случаев при раскислении полуснокойной стали дополнительно к обычному содержанию марганца достаточно иметь в конечном металле остаточного кремния в готовой стали или несколько тысячных долей процента алюминия.

Раскисление спокойной стали можно считать нормальным, если остаточное содержание кислорода значительно ниже равновесного с углеродом. При этом чем ниже остаточное содержание кислорода, тем лучше, поэтому раскисление спокойной стали практически сводится к введению в металл одного или нескольких элементов-раскислителей, имеющих высокое химическое сродство к кислороду. Например, в большинстве случаев достаточно иметь остаточное содержание в готовом металле. Однако при выплавке стали, особенно спокойной, задача раскисления не ограничивается получением требуемого содержания кислорода в металле.

Вторая задача раскисления состоит в обеспечении возможно меньшего содержания в твердой стали продуктов реакций раскисления неметаллических включений (НВ), а также в получении НВ, оказывающих минимальное отрицательное влияние на свойства стали. Такими свойствами обладают мелкие НВ (), имеющие форму сферы, располагающиеся в объеме металла равномерно н не деформирующиеся во время обработки давлением. Эта задача очень сложна и успешно решается пока лишь в немногих случаях.

Третья задача раскисления сводится к обеспечению получения мелкозернистого строения металла и решается путем получения мелких НВ, выделяющихся из жидкой стали в твердом виде и играющих роль центров начала образования кристаллов металла. Такими свойствами обладают нитриды и карбоннтриды ванадия, ниобия и т.д. В этом случае НВ положительно влияют на свойства стали .

В большинстве случаев элемент-раскислитель вводится в металл не только для снижения остаточного содержания кислорода, но и для уменьшения вредного влияния других примесей, а также для улучшения свойств стали (термической обрабатываемости, механической прочности, коррозионной стойкости и т. д.). Выполнение этих требований возможно, как правило, только при определенных содержаниях в металле элементов-раскислителей, пределы которых устанавливаются при разработке стали данной марки, поэтому для технолога, ведущего плавку, в конечном счете задача раскисления-легирования сводится к получению в готовой стали заданного содержания раскисляющих и легирующих элементов.

Как ясно из изложенного выше, элементы-раскислители должны обладать следующими свойствами:

1) высдкой раскнслительной способностью (высоким химическим сродством к кислороду);

2) склонностью к образованию оксидов, нерастворимых в жидкой стали, легко удаляющихся из нее или приносящих минимальный вред ее свойствам;

3) способностью к улучшению свойств стали (повышению прочности, термической обрабатываемости, стойкости против действия агрессивных сред и т.д.);

4) низкой стоимостью и доступностью. Кроме того, элемент-раскислитель должен способегвовать уменьшению отрицательного влияния на свойства стали других вредных примесей, кроме кислорода: серы и азота, а продукты раскисления, оставаясь в стали, должны способствовать измельчению зерна.

1.1.2 Раскислительная способность и другие свойства элементов-раскислителей

Раскислительную способность элементов-раскислителей важнейшую их характеристику принято оценивать по остаточной равновесной концентрации кислорода в металле, соответствующей заданному содержанию раскислителя и принятой температуре: чем ниже остаточное содержание кислорода, тем выше раскислительная способность элемента.

Раскислительная способность может быть определена экспериментально или расчетом, исходя из условий равновесия реакции раскисления, которую в общем виде можно представить выражением: где: остаточное содержание элемента-раскислителя в металле; продукт реакции раскисления, которым могут быть чистый твердый оксид определенного химического состава (m и п стехиометрические коэффициенты), сплав или химическое соединение образующегося оксида с или оксидами других элементов (силикаты, алюминаты ртннелиды и др.). Эти сплавы и соединения, как правило, имеют переменный состав, т.е. в этом случае т и п переменные величины и могут не отражать стехиометрические соотношения, характерные для того или иного оксида. Константа равновесия реакции раскисления определяется выражения

Где: активности оксида, кислорода и элемента-раскислителя соответственно; равновесные остаточные концентрации кислорода и элемента-раскислителя после раскисления, %; коэффициенты активности кислорода и элемента-раскислителя.

Из выражения константы равновесия находим:

Из уравнения следует, что равновесное остаточное содержание кислорода в металле после раскисления зависит от большого числа факторов, оно тем ниже, чем меньше активность образующегося продукта раскисления, чем больше константа равновесия, остаточная концентрация элемепта-раскислителя в металле и коэффициент активности его и кислорода, причем каждый из этих факторов может изменяться в тех или иных пределах, вызывая соответствующее изменение степени (глубины) раскисления.

Остаточное содержание элемента-раскислителя является важным фактором, определяющим степень раскисления, причем оно всегда более или менее определенное, так как процесс раскисления можно провести так, чтобы было обеспечено содержание раскислителя в конечном металл е в заданных пределах.

Коэффициент активности элемента-раскислителя обычно незначительно отличается от единицы, так как концентрация раскислителя в металле обычно невысока. Коэффициент активности элемента-раскислителя принимают равные 1.

Константа равновесия в общем случае для разных элементов является переменным фактором, так как характеризует химическое сродство элементов к кислороду, которое может изменяться на несколько порядков. Константа равновесия для данного элемента зависит от температуры. Вследствие экзотермичности всех реакций раскисления с повышением температуры величина уменьшается, что вызывает повышение, т.е. снижение раскислительной способности. Вследствие изменения температуры металла в конце процесса в узких пределах влиянием изменения температуры обычно пренебрегают (принимают температуру раскисления постоянной, равной 1600°С).

Активность продукта раскисления зависит от того, в каком виде он выделяется. Ее можно принять равной 1, если оксид выделяется в чистом виде. В случае перехода образующегося оксида в готовый шлак (шлаковое включение) или его взаимодействия с другими оксидами активности продукта раскисления, следовательно, раскислительная способность элемента выше. Многочисленными исследованиями установлено, что продукты раскисления могут быть разными даже для одного и того же элемента. При этом наблюдается следующая закономерность: в области низких концентраций элемента продукт раскисления обычно представляет соединение (и др.) или расплав этих оксидов (), т.е. богаче кислородом, чем чистый оксид элемента-раскислителя. В области высоких концентраций элемента продукт раскисления может представлять чистый оксид, (если он выделяется из жидкой стали в твердом виде и в металле нет других неметаллических включений, способных взаимодействовать с ними образовывать химическое соединение или расплав. При выделении продукта раскисления в жидком виде содержание в нем уменьшается постепенно по мере снижения концентрации элемента в металле.

Характерно, что чем выше химическое сродство элемента к кислороду, тем при меньших концентрациях его в металле наблюдается выделение продукта раскисления в виде чистого оксида. Например, в случае раскисления титаном чистый оксид или выделяется при остаточном содержании титана а для выделения чистого, по данным Чипмана, требуется значительно меньшее остаточное содержание алюминия. При раскислении только марганцем наблюдается образование расплава переменного состава. Если раскисление осуществляется одновременно марганцем и кремнием, то образуется силикат, в результате чего повышается раскислительная способность и марганца, и кремния. Таким образом, активность продукта раскисления в общем случае может изменяться в широких пределах, причем трудно управлять этим изменением. Лишь в частном случае, когда применяется сильный раскислитель, ее можно считать постоянной, равной 1 .

Коэффициент активности кислорода в общем случае также может изменяться в широких пределах, так как на него влияет содержание как кислорода, так и примесей, растворенных в металле, т.е.

где: коэффициент активности кислорода в реальной ванне, когда в металле содержится несколько элементов-раскислителей.

В таких сложных системах коэффициент активности кислорода можно определять из уравнения:

где: параметры взаимодействия, характеризующие степень влияния концентрации того или иного элемента на величину. Все раскислители понижают т.е. имеют:

|

0,03 |

0,14 |

0,27 |

0,36 |

0,94 |

0,4 |

Как видно из приведенных данных, чем больше химическое сродство элемента к кислороду, тем выше параметр взаимодействия, т.е. сильные раскислители не только снижают содержание остаточного кислорода в металле, но и уменьшают активность. Параметр взаимодействия или, т.е. влиянием концентрации кислорода на его активность можно пренебречь. В случае содержания по марганца и кремния и; в этом случае пренебрежение влиянием элементов-раскислителей на приводит к значительным ошибкам. Оно тем более недопустимо, если раскисление проводится более сильным раскислителем. Для приближенной оценки раскислительной способности элементов обычно припимают, т.е. допускают, что жидкий мехалл по содержанию кислорода и элемента-раскислители является идеальным разбавленным раствором. К этому близка обычная углеродистая сталь. Кроме того, принимают, т.е. допускают образование чистого оксида, что возможно при раскислении одним сильным (не комплексным раскислителем). Тогда:

Величину условно называют константой равновесия. Экспериментально определив равновесные соотношения для простых систем при разных температурах, находят температурную зависимость:

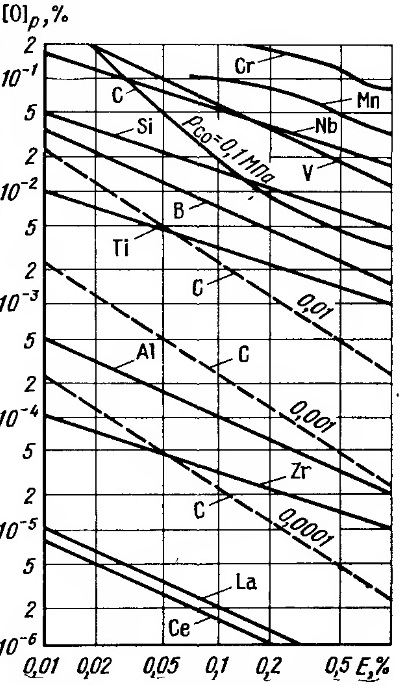

Для данного элемента и заданной температуры Ке величина постоянная, поэтому т.е. раскислительная способность зависит только от концентрации элемента в металле. На рис. 1.3 приведены данные о раскислительной способности основных элементов-раскислителей, полученные в результате указанных упрощений. Поскольку раскислительная способность элементов различается на несколько порядков, диаграмма на рис. 1.3 имеет логарифмические шкалы, т.е. для ее построения принято уравнение:

Рисунок 1.3 Раскислительная способность элементов при 1600( равновесное содержание кислорода )

Такое построение диаграммы удобно еще и тем, что на ней тангенс угла наклона прямых выражает отношение m /я, т.е. позволяет установить возможное соотношение раскислителя и кислорода в продукте раскисления (определить его хим. состав). Состав продукта раскисления изменяется с изменением концентрации раскислителя. Следовательно, на диаграмме рис. 1.3 линия, характеризующая раскислительную способность элемента, не может быть прямой, она должна быть кривой, подобпо линиям для марганца и хрома. На рис. 1.3 также не отражено возможное увеличение концентрации остаточного кислорода с повышением содержания раскислителя выше определенных пределов (для хрома титана 0,8%, алюминия 0,2% и т.д.). Диаграмма рис. 1.3 хотя и является упрощенной, но позволяет приближенно оценить раскислнтельную способность. При построении ее значений рассчитаны по данным табл. 1.1, в которую включены результаты исследований, признаваемых наиболее достоверными.

Таблица 1.1

Основные реакции раскисления и их термодинамические характеристики

|

Реакция |

Зависимость логарифма константы равновесия от температуры |

Активность кислорода при |

Исследователь |

|

(-14270/Г)+5,70 |

Чипман |

||

|

(-14360/Г)+5,92 |

Чипман и Элиот |

||

|

(-14575/Г)+5,50 |

Чипман и Гоккен |

||

|

(-14897/Г)+ 5,14 |

Чино и Вада |

||

|

(-15350/Г)+5,17 |

Ляулис и Самарин |

||

|

(-21630/Г)+6,87 |

Чино и Вада |

||

|

(-20685/Г)+6,04 |

Чипман |

||

|

(-20670/Г)+4,67 |

Кинне и др. |

||

|

(-25330/Г)+7,00 |

При одновременном введении нескольких раскислителей их раскислитсльная способность должна быть выше значений, приведенных на рис. 57, так как активности образующихся оксидов. На этом основано получение так называемых комплексных раскислителей, включающих два и более элемента-раскислителя. В таких раскислителях должны содержаться компоненты двух типов: компонент, окисление которого должно привести к получению основного оксида, и компонент, окисление которого дает кислотный или амфотерный оксид .

Кроме того, при составлении комплексного раскислителя необходимо учитывать возможность образования прочных химических соединений между компонентами. При образовании таких соединений снижаются активность элементов-раскислителей и раскислительная способность сплава. К числу подобных соединений относятся силициды хрома, ванадия, ниобия и некоторых других материалов. Следователыю, при необходимости повышения раскислительной способности сплава нельзя сочетать кремний с указанными металлами. В других случаях такие сочетания возможны. Например, при производстве стали применяют силикохром, в котором кремний полезный компонент, снижающий температуру плавления сплава и ускоряющий растворение его в жидком железе. При правильном составлении комплексного раскислителя не только повышается раскислительная способность его компонентов, но и может быть обеспечено получение таких продуктов раскисления, которые лучше удаляются из металла или, оставаясь в металле, оказывают минимальное отрицательное влияние на его качество.

Способность к образованию прочных сульфидов является важным свойством элементов-раскислителей. Однако это свойство элементов изучено гораздо меньше, чем их раскислительная способность. Имеющиеся производственные и лабораторные данные свидетельствуют о том, что по химическому сродству к сере элементы располагаются в иной последовательности, чем по химическому сродству к кислороду. Так, кремний, обладающий значительной способностью образовывать оксиды, практически не участвует в образовании сульфидов, а марганец является хорошим сульфидообразующим элементом, хотя по химическому сродству к кислороду он значительно слабее кремния. Наиболее сильные сульфидообразующие элементы по возрастанию их химического сродства к сере можно расположить в ряд: алюминий, ЩЗМ (), РЗМ (). В настоящее время высокое химическое сродство ЩЗМ и РЗМ к сере используется для глубокой десульфурации стали в ковше (получение).

Способность к образованию нитридов также является ценным свойством элементов-раскислителей. По убыванию химического сродства к азоту раскислители можно расположить в ряд: . Расположение элементов в приведенном ряду является приближенным, так как химическое сродство оценено по значению стандартного теплового эффекта образования соответствующих нитридов. Другие, более надежные термодинамические данные для большинства реакций образования нитридов в жидком железе отсутствуют .

Способность регулировать (измельчать) первичное зерно в случаях выплавки стали, подвергаемой термической обработке, является одним из важных требований к элементам-раскислителям, так как восприимчивость стали к термической обработке зависит от размера зерна аустенита: чем мельче зерно, тем лучше термическая обрабатываемость, следовательно, тем выше качество стали (после закалки). Кроме того, мелкозернистое строение металла позволяет резко уменьшить анизотропию механических, прежде всего прочностных, свойств проката в продольном и поперечном направлении. Это в ряде случаев, например, в трубах газо- и нефтепроводов, имеет первостепенное значение, поэтому в настоящее время производство мелкозернистой стали осуществляется в больших объемах, и в основном с легированием ванадием.

Размер первичного зерна зависит от природы, размера и распределения твердых неметаллических субмикроскопических частиц, содержащихся в жидкой стали. Эти частицы в основном образуются в результате взаимодействия элементов-раскислителей с азотом и углеродом. Наиболее распространенным элементом, вводимым в металл для измельчения зерна, является ванадий, поскольку он образует и нитриды, и карбиды. Для повышения качества термически обработанной стали важным является не только получение мелкого зерна, но и его устойчивость. Наиболее устойчивое зерно получается при раскислении титаном. Далее в порядке понижения устойчивости зерна идут стали, раскисленные.

1.1.3 Важнейшие раскислители

В настоящее время нет ни одного раскислителя, который был бы наилучшим по всем предъявляемым требованиям. Одни раскислители не обладают универсальностью действия на свойства стали, другие, будучи более или менее универсальными, оказываются дефицитными и дорогостоящими, поэтому в производственной практике применяют относительно большое число раскислителей, каждый из которых оказывается более или менее подходящим для тех или иных случаев .

Марганец является самым распространенным раскислителем. Марганецсодержащий сплав ферромарганец () является дешевым и относительно доступным (по крайней мере, в Украине). Раскислительная способность марганца достаточная для получения нормальных слитков кипящей стали. Марганец обладает высоким химическим сродством к сере и существенно снижает отрицательное влияние серы на свойства стали при введении его в количестве и выше.

Кремний также является довольно распространенным раскислителем. В сталь кремний вводят в виде ферросилиция с низким (и высоким () содержанием кремния. В редких случаях применяют кристаллический кремний, который (как и металлический марганец) очень дорог. Достоинство кремния как раскислителя состоит в его высоком химическом сродстве к кислороду, позволяющем получать спокойную сталь при остаточном содержании его в металле а также в способности образовывать нитриды (и предотвращать старение стали.

Алюминий, применяющийся обычно технически чистым, по своим физико-химическим свойствам является одним из лучших раскислителей, так как обладает одновременно высоким химическим сродством к трем вредным примесям кислороду, азоту и сере, а также способствует измельчению зерна аустенита. При этом положительное влияние алюминия на свойства стали сказывается при остаточном содержании его в сотые доли процента, поэтому алюминий как раскислитель в последние годы находит все большее и большее применение, хотя он относительно дорог.

Ванадий является ценным раскислителем, оказывающим разностороннее положительное влияние на свойства стали, например, производство нестареющей кипящей стали возможно только с использованием ванадия. При введении в металл остаточное содержание кислорода оказывается достаточным для нормального кипения металла в изложнице, и при этой концентрации ванадия устраняется склонность стали к старению. При таких же его относительно невысоких концентрациях обеспечиваются мелкозернистая структура и повышение прочности, износостойкости и других служебных свойств конструкционных, рельсовых, рессорных и других сталей. Ванадий вводят в сталь обычно в виде феррованадия (), который является дорогостоящим и дефицитным материалом.

Титан и цирконий являются очень хорошими раскислителями, но ферротитан (), ферроцирконий () и другие сплавы, в виде которых эти элементы вводят в сталь, являются дорогостоящими и дефицитными, поэтому их как и некоторые другие элементы (ниобий, РЗМ и т.д.), обычно используют только при производстве сталей специального назначения.

Кальций и магний являются самыми сильными раскислителями: их применение обеспечивает повышение качества стали. Это объясняется следующим:

1) высоким химическим сродством их к кислороду и сере, позволяющим обеспечить очень низкие остаточные содержания растворенного кислорода и серы в готовом металле;

2) продукты раскисления, которые остаются в металле, образуют мелкие глобулярные оксисульфидные неметаллические включения, равномерно распределенные в объеме металла и слабо деформируемые при прокатке, благодаря чему они оказывают минимальное отрицательное влияние на свойства стали.

В настоящее время широкое распространение получило раскисление кальцием, входящим в состав комплексных сплавов, например силикокальция (), ферроалюмосиликокальция () и др. Характерно, что положительное влияние кальция на свойства стали сказывается уже при расходе его а расход не требуется .

Редкоземельные металлы (РЗМ) обладают также очень хорошими раскислительными свойствами, они имеют высокое химическое сродство к вредным примесям (кислороду, сере и азоту). Температура плавления их низкая (), температура кипения высокая (), поэтому РЗМ можно вводить в металл не только в ковше, но и в изложнице. При этом обеспечивается нормальное растворение и равномерное распределение их в металле, испарение практически отсутствует. Целесообразно РЗМ применять в виде комплексного сплава, получаемого дешевым углетермическим методом и содержащего (главным образом, церия) и

Углерод является идеальным раскислителем, так как продукт раскисления СО удаляется из металла. Но высокая раскислительная способность углерода проявляется только при вакуумированин и продувке металла нейтральными газами, когда обеспечивается низкое парциальное давление СО в газовой фазе. В обычных условиях при раскислительная способность углерода может быть использована только для раскисления шлака при экстракционном (диффузионном) раскислении металла.

1.2 Изучение различных способов раскисления стали

По принципу удаления кислорода из металла различают осаждающее, экстракционное (диффузионное) и вакуумноуглеродное раскисление, по месту проведения процесса раскисление в сталеплавильном агрегате, в сталеразливочном ковше и в изложнице.

1.2.1 Осаждающее раскисление

Осаждающее раскисление заключается в том, что основную часть растворенного в металле кислорода переводят в нерастворимые оксиды элементов-раскислителей, вводимых непосредственно в сталь. Образование нерастворимых оксидов («осадка») и обусловливает название способа раскисления. Плотность абсолютного большинства образующихся оксидов меньше плотности жидкой стали, поэтому они не оседают, как в водных растворах, а всплывают, что приводит к их частичному удалению из металла в шлак.

Задачами осаждающего раскисления являются:

- снижение растворимости кислорода присадками элементов-раскислителей, характеризующихся большим химическим сродством к кислороду, чем железо, до уровня, обеспечивающего получение плотного металла;

- создание условий для возможно полного удаления образующихся продуктов раскисления из жидкой стали.

Этот метод раскисления часто также называют «глубинным», так как раскислители вводят в глубину металла. В качестве раскислителей обычно применяют марганец (в виде ферромарганца), кремний (в виде ферросилиция), алюминий, сплавы РЗМ (цезия, лантана и др.) и ЩЗМ.

Раскисление осуществляется по следующей реакции:

Все эти реакции окисления идут с выделением тепла. Равновесие реакции осаждающего раскисления сдвигается влево при повышении и вправо при понижении температуры. Практически это означает, что по мере понижения температуры стали (при ее кристаллизации в изложнице или в литейной форме) реакции раскисления продолжают идти и образуются все новые и новые количества оксидов, которые не успевают всплыть и удалиться из металла. В связи с этим при данном методе раскисления невозможно получить сталь, совершенно чистую от неметаллических включений, что является его недостатком. Однако этот метод получил широкое распространение как наиболее простой и дешевый.

1.2.2 Экстракционное (диффузионное) раскисление

Экстракционное (диффузионное) раскисление сводится к приведению металла в контакт со шлаком, имеющим окисленность (содержание оксидов железа), во много раз меньшую, чем шлак периода окислительного рафинирования. При этом в соответствии с законом распределения концентрация кислорода в металле уменьшается, стремясь к равновесию с новым раскислительным шлаком. Минимально возможное остаточное содержание кислорода после экстракционного раскисления приближенно можно определять по следующему уравнению, вытекающему из выражения для константы распределения кислорода между шлаком и металлом:

где: остаточное содержание кислорода в металле, %; содержание оксида железа в шлаке, %; коэффициент распределения кислорода.

Как видно из зависимости, степень экстракционного раскисления при заданной температуре зависит от содержания. Минимальное содержание в шлаке удается получать в дуговых электропечах. В мартеновских печах с трудом можно снизить содержание до При этом ванна в течение значительного промежутка времени не кипит, что приводит к насыщению металла водородом.

При диффузионном раскислении отсутствует углеродное кипение, так как содержание кислорода в металле быстро снижается и практически достигает равновесного с углеродом, содержащимся в металле (рис. 1.4)

Рисунок 1.4 Зависимость содержания кислорода в металле от содержания углерода до (а) и после (б) диффузионного раскисления

Диффузионное раскисление проводят с использованием следующих видов шлака:

- белый шлак, получаемый в результате раскисления высокоосновного шлака вначале углеродом, а потом кремнием;

- белый шлак, получаемый в результате раскисления высокоосновного шлака только кремнием;

- карбидный шлак, получаемый за счет раскисления высокоосновного шлака только углеродными материалами с образованием в шлаке карбида кальция

- магнезиально-кремнеземистые и магнезиально-глиноземистые шлаки.

Состав белого шлака:

Состав карбидного шлака:

Достоинства диффузионного раскисления стали:

снижение содержания кислорода в стали без образования в металле неметаллической фазы получение чистого металла;

препятствие поступление кислорода из атмосферы печи.

Недостатки диффузионного раскисления стали:

- значительные затраты времени удаление кислорода происходит в диффузионном режиме в отсутствии естественного перемешивания металлической ванны;

- необходимость использования электромагнитного перемешивания металла для ускорения процесса;

- сравнительно невысокая эффективность снижения содержания кислорода в металле;

- науглероживание металла выдержка под белым шлаком сопровождается увеличением количества углерода в металле на 0,02 0,04%, под слабокарбидным на 0,03 - 0,06%, под карбидным до 0,1%;

- переход в состав металла других элементов, использовавшихся для раскисления шлака.

При его осуществлении в сталеплавильном агрегате происходит полное восстановление фосфора шлака и переход его в металл, поэтому глубокое экстракционное раскисление возможно только при плавке стали в дуговых электропечах. Кроме того, этот принцип используется при обработке синтетическими шлаками стали, выплавленной в любом агрегате.

1.2.3. Вакуумно-углеродное раскисление

Вакуумно-углеродное раскисление состоит в существенном смещении реакции [С] + [О] = {СО} вправо снижением парциального давления в газовой фазе путем воздействия на металл вакуумом или инертным газом. Для получения основной математической зависимости уравнение константы равновесия решается относительно содержания кислорода в металле:

Эта зависимость для 1600°С графически представлена штриховыми линиями на рис. 1.3, из которого видно, как существенно возрастает раскислительная способность углерода при снижении Например, при остаточном содержании углерода 0,1% уже в случае, равновесное остаточное содержание кислорода в металле составляет 0,002%, что выше раскислительной способности титана. При раскислительная способность углерода может быть выше раскислительной способности алюминия и даже циркония. Однако данные рис. 1.3 относятся к идеальным условиям, когда раскисленный металл не контактирует с какой-либо оксидной фазой, например футеровкой ковша. Это может наблюдаться только в процессах специального переплава (вакуумно-дугового, электроннолучевого и плазменно-дугового).

В обычных процессах плавки стали металл во время вакуумирования и продувки газом постоянно контактирует с футеровкой ковша или агрегата и шлаком, состоящими из различных оксидов. В этих условиях повышение раскислительной (восстановительной) способности углерода приводит не только к раскислению металла, но и к восстановлению компонентов оксидных фаз, например, к смещению реакции влево в результате снижения при углеродном раскислении, поэтому на остаточное содержание кислорода в металле начинает влиять реакция восстановления оксидов из оксидной фазы. В результате степень раскисления металла углеродом оказывается во много раз ниже ожидаемой, согласно рис. 1.3. Эти смещения реакций восстановления оксидов из футеровки и шлака во время углеродного раскисления, кроме снижения эффекта раскисления, могут привести к повышению содержания некоторых примесей в металле до недопустимо высоких пределов.

Для уменьшения восстановления оксидов при вакуумировании обычно заменяют шамотную футеровку ковша, состоящую преимущественно из на футеровку на основе более прочных оксидов, например, на доломитовую или магнезитовую. Однако даже принятие этих мер не позволяет получить остаточное содержание кислорода поскольку при глубоком вакууме наблюдается такое же интенсивное испарение железа, как при вакуумном обезуглероживании, поэтому эффект углеродного раскисления в процессе вакуумирования и продувки инертным газом в обычных условиях используется только частично. Тем не менее даже это частичное использование повышения раскислительной способности углерода позволяет заметно улучшить качество стали, так как продукт раскисления СО не остается в металле.

1.2.4 Раскисление в сталеплавильном агрегате

Раскисление в сталеплавильном агрегате сопровождается высоким угаром элементов-раскислителей и целесообразно лишь при введении в металл большого количества труднорастворимых раскислителей и невозможности их предварительного расплавления. Необходимо избегать введения элементов с высоким химическим сродством к кислороду (.) в сталеплавильный агрегат, в котором плавку ведут на высокоокислительном шлаке, например, в мартеновскую печь или кислородный конвертер, так как такие элементы могут оказывать нормальное раскисляющее действие на металл только после раскисления шлака, на что расходуется в несколько раз больше раскислителя, чем на раскисление собственно стали. Это относится и к случаям применения, например, металлического алюминия. Раскисление в агрегате ферроалюминием возможно, так как в этом случае алюминий в основном раскисляет металл. Раскисление в агрегате обычно осаждающее, редко экстракционное.

1.2.5 Раскисление в сталеразливочном ковше

Раскисление в сталеразливочном ковше является наиболее рациональным способом и может быть осаждающим, экстракционным и вакуумно-углеродным или комбинированным. Наиболее распространенным способом является осаждающее раскисление в ковше, так как при этом достигается экономия раскислителей и уменьшается продолжительность плавки. Практически все сплавы, вводимые в сталь для раскисления, успевают растворяться и достаточно равномерно распределяться в металле за время выпуска плавки из сталеплавильного агрегата в ковш. Как показано многими исследованиями последних лет, раскисление в ковше также не приводит к заметному снижению качества стали (по содержанию в ней неметаллических включений). Недопустимо введение в ковш большого количества легирующих присадок в виде труднорастворимых твердых материалов, так как при этом наблюдается неравномерное распределение, а иногда и их неполное растворение в металле. Это может привести не только к ухудшению качества стали, но и к получению брака. В таких случаях раскисление легирование в ковше возможно только предварительно нагретыми или расплавленными ферросплавами .

1.2.6 Раскисление в изложнице

Раскисление в изложнице как самостоятельный метод полного раскисления стали не применяется: его обычно используют для дораскисления полуспокойной и очень редко кипящей стали. В качестве раскислителя в этом случае применяют алюминий, расход которого определяют по поведению металла в изложнице. Следует избегать корректировки раскисления в изложнице, так как это может ухудшать качество стали и осложнять организацию работ в разливочном отделении. Однако в некоторых случаях раскисление-легирование в изложнице является предпочтительным или даже неизбежным. Так, раскисление-легирование РЗМ предпочтительно проводить в изложнице, при сифонной разливке РЗМ вводят в центровую, что обеспечивает уменьшение угара. Легирование свинцом возможно только в изложнице, так как при раннем введении (например, в ковш) он образует самостоятельную фазу, поскольку ограниченно растворим в жидком железе .

- Особенности раскисления стали алюминием

- Теоретические основы раскисления алюминием

Алюминий является очень сильным раскислителем и применяется при производстве спокойных сталей. Присадки алюминия в металл позволяют полностью успокоить сталь и избежать возникновения пористости слитков и отливок вследствие окисления углерода и выделения пузырьков окиси углерода.

Вопросы изучения раскислительной способности алюминия в течение многих лет привлекают внимание исследователей. Однако решение их встречает ряд трудностей, обусловленных главным образом очень малыми равновесными концентрациями алюминия и кислорода, которые меньше ошибок анализа. Поэтому первые попытки определения раскислительной способности алюминия были основаны на термодинамических расчетах константы равновесия. С учетом отклонения раствора кислорода и алюминия в жидком железе от идеальных Чипман получил при.

В выполненных позднее исследованиях раскислительной способности алюминия при и . Следовательно, согласно опытным данным, раскислительная способность алюминия иолучилась значительно ниже, чем по расчету. Это, по-видимому, объясняется тем, что опыты проводились под окислительным шлаком, содержащим большое количество закиси железа. Некоторая погрешность обусловлена также тем, что авторы при расчетах учитывали не активности реагирующих веществ, а концентрации.

С учетом активностей реагирующих элементов раскислительную способность алюминия изучали Гоксеи и Чипман . Чистое электролитическое железо расплавляли в алундовом тигле из чистой окиси алюминия в индукционной печи при непрерывном поддержании атмосферы водорода и водяных паров контролируемого состава. Плавку выдерживали при постоянной температуре до достижения равновесия (обычно после присадок алюминия) в течение, а затем по возможности быстро охлаждали, опуская тигль и холодную зону печи и продувая холодным водородом, и определяли содержание алюминия и кислорода в металле.

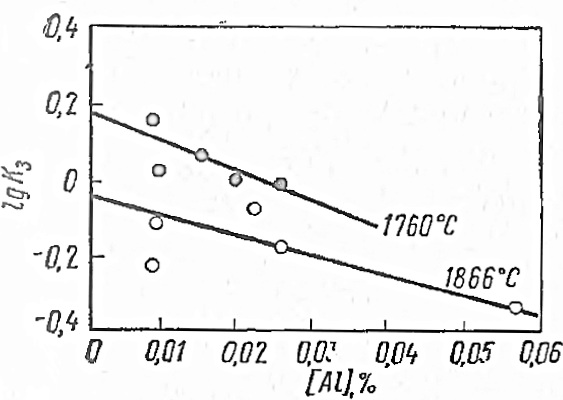

Таким образом, в работе исследованы условия равновесия н системах, реакции в которых могут быть описаны уравнениями:

По полученным данным устанавливали произведения или со отношения равновесных концентраций «кажущиеся» константы равновесия:

Рисунок 1.5 Влияние содержания алюминия в металле на изменение

Экспериментальные значения приведены на рис. 1.5. Приняв, что для бинарных растворов коэффициент активности кислорода является постоянной величиной, авторы объяснили изменение; в тройной системе влиянием алюминия. В этом случае наклоны линий на рис. 1.5 представляют параметр взаимодействия, который в пределах постоянства можно записать уравнением. Найденное значение при равно соответственно

Применительно к раствору кислорода и алюминия в железе уравнение принимает вид: позволило определить влияние кислорода на активность алюминия и вычислить и соответственно. При согласно данным , равно соответственно.

На основе полученных данных и с учетом коэффициентов активности авторы вычислили константу равновесия раскисления алюминием:

Уравнение константы равновесия, выраженное через активности компонентов, отличается от произведения равновесных концентраций. Но, как показывают вычисления, разница в их величине незначительна. средние значения равны соответственно, а средние значения равны.

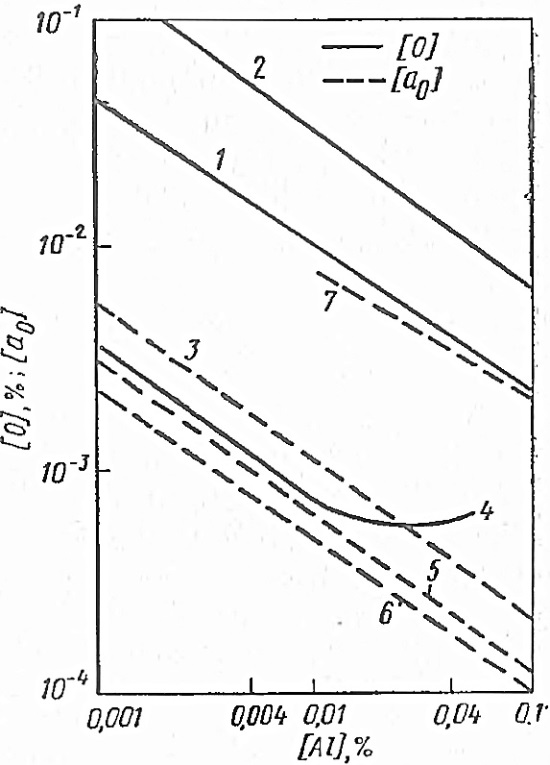

Результаты исследований раскислительной способности алюминия при, по данным разных авторов, приведены на рис. 1.6.

Рисунок 1.6 Раскислительная способность алюминия при 1600 по данным разных авторов:

Наиболее надежными являются данные, полученные Гоксеном и Чипманом при проведении плавки в контролируемой атмосфере и в условиях, гарантирующих достижение равновесия, поэтому их уравнение можно рекомендовать для расчетов. Следует при этом отметить, что, по данным , произведение равновесных концентраций мало отличается от величины константы равновесия, во всяком случае при низком содержании алюминия в железе (рис. 1.6, кривые 4 и 5); поэтому для расчетов константы равновесия реакции раскисления железа алюминием можно пользоваться следующим уравнением:

Однако образование в процессе раскисления происходит лишь при избытке алюминия в зоне протекания реакции. Как показали опыты, описанные в следующей главе, при избытке кислорода может происходить образование герцинита () или расплава переменного состава.

Константу равновесия реакции образования герцинита определили Мак-Лин и Уорд:

Совместно с Г.Г. Михайловым, используя разработанный им метод, мы попытались обобщить имеющиеся результаты термодинамических исследований реакций, протекающих в системе, с учетом возможности образования, и расплава переменного состава . С этой целью были рассмотрены совместно уравнения констант равновесия реакций, а также уравнения, полученного из уравнения с учетом теплоты плавления корунда и температуры плавления

Получены уравнения:

Результаты расчетов по этим уравнениям нанесены иа трехмерную диаграмму диаграмму раскисления (рис 1.7). На этой диаграмме линия, описываемая уравнением, характеризует равновесие металлического расплава, содержащего алюминий и кислород, с твердым корундом и герцинитом; линия оЬ [уравнение (38)] с твердым герцинитом и жидким шлаком; линия ос [уравнение (39)] с твердым корундом и жидким шлаком. Эти линии являются линиями пересечения поверхностей бивариантного равновесия: поверхность I определяет концентрации кислорода и алюминия в металле в равновесии со шлаком, II с герцинитом, III с корундом.

Максимальное число фаз, которое может находиться в состоянии равновесия в изучаемой системе равно четырем три окисные фазы и металлический расплав. Следовательно, на диаграмме раскисления должна быть нонвариантная точка пересечения трех линий моновариантного равновесия. Координаты этой точки (0) могут быть определены по уравнению (40), полученному комбинацией уравнений (37) и (39):

На рис. 1.7 представлена также проекция пространственной диаграммы на плоскость составов. Каждая изотерма на этой проекции является кривой, характеризующей раскислительную способность алюминия.

Если рассмотреть, например, изотерму при 1600°С, то участок de характеризует равновесие металла со шлаком, точка есо шлаком и герцинитом, участок ef с герцинитом и корундом, fg с корундом.

Лиши о"а", о"Ь" и о"с" характеризуют метастабильные равновесия металла соответственно с герцинитом и корундом, герцинитом и жидким шлаком, корундом и жидким шлаком. Как будет показано дальше, в процессе раскисления часто образуются метастабильные продукты реакции.

Рисунок 1.7 Диаграмма раскисления железа алюминием

Поэтому линии метастабильного равновесия имеют важное значение для изучения условий раскисления. При их рассмотрении видно, что в условиях раскисления алюминием возможно образование окисных фаз, состоящих из герцинита или расплава окислов.

1.3.2. Цели и задачи предварительного раскисления

Кислородно-конвертерная сталь перед раскислением содержит столько же кислорода, сколько и мартеновская при той же концентрации углерода, и условия ее раскисления принципиально не отличаются. Поэтому описанные методы раскисления мартеновской стали в общем характерны и для кислородно-конвертерного процесса, что дает возможность сократить описание основ технологии раскисления конвертерной стали. Вместе с тем условия раскисления конвертерной стали отличаются некоторыми особенностями, которые влияют на применимость отдельных методов и их развитие.

В кислородном конвертере после конца продувки во время предварительного раскисления не происходит окисления металла вследствие поступления кислорода из атмосферы, как это имеет место в мартеновской печи. Происходит лишь некоторое окисление за счет шлака, причем при малой поверхности контакта его с металлом. Это уменьшает угар раскислителей, исключает повторное кипение ванны во время предварительного раскисления в конвертере и облегчает получение заданного содержания углерода при сливе без предварительного раскисления. Возможность предварительного раскисления в конвертере облегчается также тем, что при его проведении не происходит повышения содержания водорода в металле.

Однако предварительное раскисление в конвертере вызывает восстановление фосфора, что требует хорошей дефосфорации перед раскислением. Присадка в конвертер ферросплавов для раскисления, как и присадка их в ковш, приводит к понижению температуры металла. Поэтому для компенсации тепловых потерь требуется повышение температуры металла к концу продувки на при введении ферросплавов.

С учетом отмеченных особенностей применяют два метода раскисления кислородно-конвертерной стали:

- с предварительным раскислением в конвертере и окончательным в ковше;

- с раскислением только в ковше.

Предварительное раскисление в кислородном конвертере применяют в основном для снятия вторичного окисления для снижения последующего угара основной массы ферросплавов. При этом требуется глубокая дефосфорация металла и удаление части шлака с наводкой нового для предупреждения возможности значительного восстановления фосфора.

Предварительное раскисление в конвертере обычно производят алюминием, силикомарганцем или ферросилицием. Окончательное раскисление производят в ковше ферросилицием и алюминием.

Относительно большая задолженность кислородного конвертера на предварительном раскислении, продолжительность которого составляет до 50% и более от времени продувки, возможность восстановления фосфора и связанные с этим усложнение и удлинение процесса при необходимости работы на двух шлаках. Повышенный угар раскислителей ограничивают применение предварительного раскисления при плавке в кислородных конвертерах.

Большее распространение при выплавке низко- и среднелегированных сталей получило раскисление и легирование окисляющимися элементами (хромом, ванадием и др.) только в ковше. Как отмечалось, при плавке в кислородных конвертерах это делать легче, чем при плавке в мартеновских печах, вследствие отсутствия интенсивного окисления, в частности углерода, после окончания продувки.

Раскислители и легирующие обычно присаживают в ковш во время слива металла. В случае присадки большого количества сплавов часть их загружают в ковш до слива, остальное на струю

Вследствие преимуществ раскисления и легирования металла в ковше перспективным для производства легированных сталей в конвертерах является применение экзотермических ферросплавов.

- Раскисление низкоуглеродистой кипящей стали

Алюминий обычно присаживают в ковш в количестве. Количество вводимого алюминия увеличивается с понижением содержания углерода в стали и повышением содержания закиси железа в шлаке и зависит от способа разливки. При сифонной разливке, когда скорость подъема металла в изложницах меньше, чем при разливке сверху, потребность в раскислении алюминием больше. При разливке сверху, особенно скоростной, приходится даже иногда вводить в металл интенсификаторы кипения, например смесь прокатной окалины (с плавиковым шпатом и кальцинированной содой или натриевой селитрой .

При сифонной разливке даже небольшое переокислеиие металла сразу проявляется во время самой разливки, когда вследствие вскипания, происходит выплескивание стали из центровой и приходится притормаживать струю металла из ковша. В этом случае под струю, в центровую, присаживают алюминий ().

Раскисление кипящей стали алюминием получило наибольшее применение при выплавке низкоуглеродистой высококачественной стали 08кп используемой для производства тонкого листа, SAE 1008, SAE 1006 для катанки. При этом количество присаживаемого в металл алюминия выбирают с учетом окисленности металла и технологических параметров плавки и разливки.

В. А. Ефимов и В. Н. Сапко с учетом полученной ими формулы определили нормы расхода присаживаемого в ковш алюминия при скоростной разливке стали. При повышении содержания закиси железа в шлаке с и температуры на выпуске с предложенное ими количество алюминия увеличивается с

И.С. Мараховский и Ю.С. Фурман на основе расчетов с учетом необходимости получения плотной корочки толщиной и условий образования пузырей нашли оптимальную окисленность стали 08кп (0,070,09% С в ковшовой пробе) и необходимые присадки алюминия в ковш при разных скоростях разливки сифоном (А, Б) и сверху (В):

|

Вариант разливки |

А |

Б |

В |

|

Скорость наполнения, м/мин |

0,25 |

0,45 |

1,6 |

|

0,027-0,033 |

0,03-0,036 |

0,037-0,048 |

|

|

Количество алюминия, г/т |

100-200 |

70-160 |

10 |

Опыт работы завода «Запорожсталь» при сифонной разливке по варианту А и статистическая обработка показывают, что указанный расход алюминия позволяет получать холоднокатаный лист удовлетворительного качества.

На ММК для получения здорового слитка стали 08кп окисленность металла регулируют алюминием, который присаживают в два приема: основную часть в виде чушек в ковш и остальное в виде дроби в изложницу (разливка сверху).

Количество алюминия, присаживаемого в ковш, определяют по эмпирической формуле, полученной на основе статистической обработки производственных данных:

где: расход алюминия,

температура стали перед выпуском, °С.

Количество присаживаемой в изложницу дроби определяет мастер, ведущий разливку, по поведению металла в изложнице. Обычно оно равно. Признаком удовлетворительного раскисления стали является рост или усадка слитка не более чем на. При этом получается плотная корочка.

Опыт работы ММК показал, что присадка алюминия на дно изложницы при разливке стали 08кп, вызывая чрезмерное раскисление первых небольших порций металла, приводит к значительной усадке и вызывает близкое к поверхности слитка расположение пузырей. Присадка алюмииия в конце наполнения устраняет усадку, но не обеспечивает получения плотной корочки в нижней части слитка (корочка пористая). Лишь равномерное введение алюминия обеспечивает получение качественного слитка.

Значительную часть кипящей стали получают с механическим или химическим закупориваиием после или во время разливки. При закупоривании прекращается кипение и получается сталь, выгодно отличающаяся от кипящей меньшей химической неоднородностью слитка, повышенной плотностью катаных изделий и большим выходом годного вследствие меньшей обрези верхней части слитка. Вместе с тем слиток закупоренной стали не уступает кипящей по качеству поверхности, так как разливается и начинает кристаллизоваться в изложнице кипящий металл.

Механическое закупоривание проводится обычно при разливке в бутылочные изложницы, имеющие узкую горловину, которая предварительно или при подходе металла накрывается крышкой. Кипение прекращается вследствие образования твердой корки при контакте металла с крышкой. Недостатки механического закупоривания (затруднения в обслуживании бутылочных изложниц, сложность разливки сверху, малая толщина плотной наружной корки слитка при раннем накрывании крышками) ограничивают его применение.

Химическое закупоривание производится введением в металл раскислителей в конце наполнения изложниц или через несколько минут после наполнения. Обычно для этого применяют алюминий или иногда мелкодробленый ферросилиций (45%-ный или 75%- ный). При введении их в изложницу вследствие замедления реакции окисления углерода и уменьшения циркуляции металла в верхней части слитка сталь затвердевает с образованием плотного «моста», препятствующего выделению газов. Давление под мостов возрастает, и кипение полностью прекращается.

Авторы , рассматривая условия химического закупоривания как уравновешивание давления газов внутри слитка образующимся «мостом», установили, что расход алюминия для закупоривании определяется главным образом содержанием углерода в стали и в меньшей степени параметрами слитка и технологией разливки (рис. 1.8).

Рисунок 1.8 Зависимость расхода алюминия на закупоривание слитков кипящей стали от содержания углерода (цифры у точек число плавок)

Согласно данным , при разливке стали Ст.Зкп сифоном на слитки массой 7т с вводом алюминия в центровую, когда уровень металла на ниже требуемого, оптимальный расход алюминия составляет (в зависимости от состава и температуры). Оптимальному расходу алюминия соответствовала выпуклая или бугристая форма головной части слитков.

При сифонной разливке алюминий можно вводить и на поверхность металла в изложнице, но при этом расход его увеличивается примерно на 10% вследствие окисления шлаком и воздухом. В случае разливки сверху алюминий дают на поверхность металла через после наполнения изложницы. Затем верхние слои перемешиваются деревянными или стальными прутками.

- ПОСТАНОВКА ЗАДАЧ В РАБОТЕ

В курсовой работе сформулированы задачи:

- Исследовать технологию предварительного и конечного раскисления низкоуглеродистой стали SAE 1008;

- П одбора ть наиболее оптимальный с точки зрения экономии вид подаваемого раскислителя (жидкий, чушковый, гранулированый);

- Снижение удельного расхода раскислителя.

- Снижение себестоимости стали, повышения качества.

- ВЫВОДЫ ПО КУРСОВОЙ РАБОТЕ

- При выполнении курсовой работы, определено что элементы-раскислители, кроме как основной своей функции снижение остаточной окисленности метала после выплавки, обладают рядом положительных качеств, таких как:

измельчение структуры, что способствует повышению прочности;

связывают и нейтрализуют негативное влияние азота, серы;

минимизируют влияние оставшихся в металле неметаллических включений, связывая их в прочные соединения глобулярной формы, которые равномерно распределяются в объеме металла и слабо деформируются при прокатке.

- Наиболее распространённым и оптимальным в мировой практике является осаждающий способ раскисления в ковше это способствует экономии дорогих ферросплавов, более полному их использованию, что ведет к снижению себестоимости готовой продукции, что всегда актуально.

- Установлено что из доступных на рынке раскислителей, с учетом цен, при производстве стали

SAE

1006, оптимально использовать для раскисления окончательного (в ковше) , так как расход его меньше (против) тонну стали, угар ниже, эффект выше. обладает

высоким химическим сродством сразу к трем вредным примесям кислороду, азоту и сере, и снижает их вредное влияние при остаточных сотых долях процента в стали, против того же снижает вредное влияние только

S

, при остаточном содержании, но при всем при этом он является очень дорогим и много его переходит в шлак в виде при

предварительном раскислении (в сталеплавильном агрегате).

СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ

- Явойский, А.В. Научные основы современных сталеплавильных процессов [ Текст ] / А.В. Явойский, П.С. Харлашин, Т.М. Чаудри. Мариуполь. 2003. 276 с.

- Бигеев , А.М. Металлургия стали. Учебник для ВУЗов 2-е изд., перераб. и доп. [ Текст ] / А.М. Бигеев. Челябинское отделение. М.: Металлургия. 1988. 480 с.

- Куликов, И.С. Раскисление металлов [ Текст ] / И.С. Куликов. М.: Металлургия . 1975. 504 с.

- Савостин, Д.З. Мартеновское производство стали [ Текст ] / Д.З. Савостин. М.: Металургиздат. 1961. 288 с.

- Кнюппель, Г. Раскисление и вакуумная обработка стали. Ч. П. Основы и технология ковшовой металлургии [ Текст ] / Г. Кнюпель, Пер.с нем. М.: Металлургия. 1984. 414 с.

- Борнацкий , Н.Н. Физико-химические основ ы сталеплавильных процессов [Текст] / Н.Н. Борнацкий. М.: Металлургия. 1974. 320 с.

- Баптізманський, В.І. Сталеплавильне виробництво: Навч. Посібник [Текст] / В.І. Баптізманський, Б.М. Бойченко, О .Г. Величко та ін.. К.: ІЗМН. 1996. 400 с.

- Бойченко , Б.М. Конвертерне виробництво сталі [Текст] / Б.М. Бойченко, В.Б. Охотский , П.С. Харлашин. Дніпропетровськ: РВА. 2004. 454 с.

- Поволоцкий, Д.Я. Раскисление стали [ Текст ] / Д.Я. Поволоцкий. М.: Металлургия . 1972. 208 с.

- Chipman, J.J. Transt. Amer. Soc. / J.J. Chipman // Metals. 1934. v.22. P.385.

- Wentrup, H. Techn. Mitt. Krupp. / H. Wentrup, G. Hieber // Forschungsbericht. 1939. Bd. 1. №2. S.47.

- Hilty, D.C. Trans. Metallurg. Soc. / D.C. Hilty, W.Crafts //AIME. 1950. v.585. p.413.

- Gokcen N.A. / N.A. Gokcen, J.J. Chipman // Metals. 1953. v.5. P.137.

- Михайлов, Г.Г. Известия АН СССР [ Текст ] / Г.Г. Михайлов, Д.Я. Поволоцкий // Металлы. 1971. №6. С.7.

- Ефимов, В.А. [ Текст ] / В.А. Ефимов, В.Н. Сапко // Сталь. 1969. №9 С.785.

- Ковалев, Г.М. Известия ВУЗов [ Текст ] / Г.М. Ковалев и др. // Черная металлургия. 1969. №4. С.42.

- Левин, С.Л. Известия ВУЗов [ Текст ] / С.Л. Левин // Черная металлургия. 1969. №8. С.44.

А также другие работы, которые могут Вас заинтересовать |

|||

| 32357. | Общее понятие о темпераменте. Свойства и типы темперамента, их проявление в деятельности и поведении | 16.91 KB | |

| Темперамент врожденные индивидуальные особенности человека обусловливающие динамические характеристики интенсивности и скорости реагирования степени эмоциональной возбудимости и уравновешенности особенности приспособления к окружающей среде. Они определяют динамику различной деятельности человека игровой учебной трудовой рекреационной: Реактивность степень непроизвольности реакций человека на внешние или внутренние воздействия одинаковой силы. Пластичность легкость гибкость и быстрота приспособления человека к меняющимся внешним... | |||

| 32358. | Самосознание личности. Структура самосознания. Развитие самосознания в онтогенезе | 18.56 KB | |

| Таким образом самосознание включает в себя: Самопознание интеллектуальные аспекты познания себя Самоотношение эмоциональное отношение к самому себе В целом можно выделить три пласта сознания человека: Отношение к себе Ожидание отношения других людей к себе атрибутная проекция Отношение к другим людям: эгоцентрический уровень отношений если мне помогают то это хорошие люди группоцентрический уровень если принадлежит к моей группе то он хороший просоциальный уровень поступай с другими так как хотел чтобы поступали стобой... | |||

| 32359. | Общие понятия о характере. Структура характера. Типология характера | 13.96 KB | |

| Структура характера. Типология характера. В структуре личности характера занимает центральное место объединяя все другие свойства и особенности поведения: Влияет на познавательные процессы На эмоциональную жизнь На мотивацию и волю Определяет индивидуальность и своеобразие личности Характер человека сплав врожденных свойств высшей нервной деятельности с приобретенными в течении жизни индивидуальными чертами. Структура характера: Черты выражающие направленность личности устойчивые потребности установки интересы склонности идеалы цели... | |||

| 32360. | Групповая и совместная деятельность. Факторы эффективности групповой и совместной деятельности | 15.38 KB | |

| Факторы эффективности групповой и совместной деятельности. Совместимость способность членов группы к совместной деятельности. Виды совместимости: Психофизиологическая определенное сходство характеристик людей и на этой основе согласованность их эмоциональных и поведенческих реакций синхронизация темпа совместной деятельности. Критерии оценки: Результаты деятельности. | |||

| 32361. | Психологическая готовность ребенка к школе. Методы диагностики психологической готовности к обучению в школе | 13.85 KB | |

| Психологическая готовность ребенка к школьному обучению необходимый и достаточный уровень психического развития ребенка для освоения школьной учебной программы в условиях обучения в коллективе сверстников. Структура компоненты: Психоматорная готовность сбалансированность процессов возбуждения и торможения которая позволяет ребенку более длительное время сосредотачивать свое внимание способствует формированию произвольных форм поведения и познавательных процессов; развитие мелких мышц руки и зрительно моторных координаций что создает... | |||

| 32362. | Метод тестов | 19.05 KB | |

| Тесты отличаются от других методов исследования тем что предполагают четкую процедуру сбора и обработки первичных данных а также своеобразную их последующему интерпретацию. Стал широко использоваться в психологии после публикации в 1980 работы Кетелла Умственные тесты и измерения которая была посвящена результатам тестирования студентов США. Виды тестов: По особенностям тестовых значений: вербальные невербальные По форме проведения: групповые индивидуальные В зависимости о наличия или отсутствия временных ограничений: скорости... | |||

| 32363. | Развитие супружеских отношений. Психологические аспекты отношений в браке. Динамика сексуальных отношений в браке | 16.21 KB | |

| Модели семьи: Родительская модель индивид обучается супружескому поведению на основе идентификации родителей своего пола на основании поведения родителей противоположного пола строиться представление о том как должен вести себя партнер. В супружестве каждый из партнеров пытается приспособить свои реальные отношения с эталонными. Гармоничные отношения становятся возможными только в том случае если партнер своей внутренней программой напоминает родителей противоположного пола. В этом случае происходит перенос связей существовавших в... | |||

| 32364. | Психологические основы воспитания. Организация воспитания с учетом специфики различных категорий детей | 13.68 KB | |

| Психология воспитания научает внутренние механизмы становления и развития личности в целом а также отдельные ее свойства. Воспитание социальное целенаправленное создание условий материальных духовных организованных для развития человека это целенаправленная деятельность призванная формировать у детей систему качеств личности взглядов и убеждений. Цели воспитания: Воспитание всесторонне и гармонично развитой личности сочетающей в себе духовное богатство моральную чистоту и физическое совершенство. Воспитание социально компетентной... | |||

| 32365. | Методы исследования в психологии | 14.05 KB | |

| Метод это способ посредством которого познается предмет науки это способ получения фактов о проявлениях психологических особенностей человека. Являясь средством изучения фактов и закономерностей психики человека той или иной метод опирается на основные закономерности ее развития и функционирования и основан на методологии той науки в рамках которой он используется а методология это совокупность принципов. Психика человека представляет собой сложную психологическую систему в которой все процессы и функции тесно взаимосвязаны. а есть... | |||

Металла, заключающаяся в удалении из жидкого металла кислорода, присутствующего в виде оксидов, присадкой в металл раскислителей (восстановителей) – веществ, обладающих способностью соединяться с кислородом. От раскисления металлов в большой степени зависит их качество. Хорошими раскислителями являются C, Si, Mn, используемые в виде ферросплавов , в том числе комплексных раскислителей (силикомарганец, силикокальций и другие). Продукты раскисления всплывают в шлак либо удаляются в виде газа (оксид углерода).

ИЦМ(www.сайт)

Восстановительный процесс – физико-химический процесс получения металлов из оксидов отщеплением и связыванием кислорода восстановителем – веществом, способным соединяться с кислородом. Типичным восстановительным процессом является доменный процесс, в котором железо восстанавливается из руд главным образом углеродом или его оксидом.

Раскисление стали

Раскисление стали - это снижение содержания кислорода в стали до уровня, исключающего возможность окислительных реакций в слитке. Образующиеся при этом твёрдые, жидкие или газообразные продукты раскисления стали необходимо удалить до затвердевания слитка, так как они снижают качество стали. Содержание кислорода после раскисления стали снижается на порядок.

Стадии процесса раскисления:

- Растворение раскислителей в жидком металле.

- Реакции между кислородом и раскислителем.

- Образование зародышей, рост и выделение продуктов раскисления.

Способы раскисления стали:

- Осаждающее раскисление;

- Диффузионное раскисление;

- Специальные способы раскисления (обработка синтетическими шлаками; раскисление в вакууме).

Осаждающее раскисление

Такой способ раскисления, как осаждающее раскисление осуществляется при помощи элементов, обладающих большим сродством к кислороду, чем Fe. В зависимости от ситуации в качестве раскислителей применяют марганец, кремний, алюминий или комплексные раскислители.

Диффузионное раскисление

Выражение "диффузионное" не вполне соответствует существу процесса этого способа раскисления. Более точный термин - "экстракционное раскисление". При диффузионном раскислении содержание кислорода снижается за счёт раскисления шлака. Раскислителями могут быть C, Si, Al. Основная задача - снижение FeO в шлаке, что усиливает диффузию кислорода из металла в шлак (правило распределения Нернста).

ИЦМ(www.сайт)

Этот способ раскисления применяется только в дуговых печах, где нет горящих газов.

Обработка синтетическими шлаками (способ раскисления)

Широко применяется в практике обработка расплава железа синтетическими шлаками. В дуговой печи наводят шлак из Al 2 O 3 и CaO; шлак заливают в ковш, туда же с высоты 3-6 м выливают струю металла из печи. Этот способ раскисления позволяет снизить содержание кислорода и серы.

Электрошлаковый переплав (способ раскисления)

Основная цель электрошлакового переплава (ЭШП) - очистка стали от серы и неметаллических включений в процессе расплавления исходного материала в разогретой шлаковой ванне. Кроме того, за счёт затвердевания в водоохлаждаемом кристаллизаторе можно управлять структурой слитка.

Вакуумное раскисление

Вакуумное раскисление основывается главным образом на реакции обезуглероживания, так как в вакууме раскислительная способность углерода значительно возрастает.

Автор обзора: Корниенко А.Э. (ИЦМ)

Лит.:

Раскисление конвертерной стали производят осаждающим методом в ковше во время выпуска . В конвертер раскислители не вводят во избежание их большого угара.

Спокойные стали обычно раскисляют марганцем, кремнием и алюминием , на отдельных марках стали дополнительно применяют титан, кальций и другие сильные раскислители. Кипящую сталь раскисляют одним марганцем .

В старых цехах, не имеющих установок внепечной обработки, в ковш при выпуске вводят все раскислители, обычно начиная с более слабых (обладающих меньшим химическим сродством к кислороду), а затем вводят более сильные, что уменьшает их угар.

Последовательность ввода в ковш широко применяемых сплавов-раскислителей следующая : вначале вводят ферромарганец или силикомарганец, затем ферросилиций и в последнюю очередь алюминий. Кипящую сталь раскисляют одним ферромарганцем. Подачу раскислителей начинают после наполнения ковша жидким металлом примерно на 1/4-1/3, а заканчивают, когда заполнен металлом на 2/3, что позволяет избежать попадания раскислителей в шлак и их повышенного угара. Количество марганца и кремния, вводимых в металл, рассчитывают так, чтобы обеспечивалось не только раскисление, но и получение требуемого в данной марке стали содержания этих элементов.

Определяя расход раскислителей, учитывают, что при раскислении спокойной стали и введении раскислителей в ковш их угар составляет : марганца 10-25 %, кремния 15-25 %. При раскислении кипящей стали угар марганца равен 20-35 %. Расход алюминия на раскисление в зависимости от содержания углерода в выплавляемой стали составляет 0,15-1,20 кг на 1т стали, увеличиваясь при снижении содержания углерода; большая часть вводимого алюминия (60-90 %) угорает. Попадающий в ковш в конце выпуска металла конвертерный шлак на многих заводах загущают присадками извести или доломита, чтобы уменьшить окисление вводимых в ковш добавок оксидами железа шлака и восстановление из шлака фосфора.

В современных конвертерных цехах, оборудованных установками доводки жидкой стали в ковше, при выпуске металла в ковш вводят лишь часть раскислителей - преимущественно слабоокисляющиеся, т.е. имеющие не очень высокое сродство к кислороду (ферромарганец, силикомарганец и реже ферросилиций). Чтобы исключить попадание в ковш содержащего фосфор и оксиды железа конвертерного шлака, в конце выпуска делают его отсечку, а в ковш загружают материалы (гранулированный доменный шлак, вермикулит, смесь извести и плавикового шпата и др.) для создания шлакового покрова , предохраняющего поверхность металла от окисления и охлаждения.

Затем ковш транспортируют на установку доводки стали, где в процессе перемешивающей продувки аргоном в металл вводят ферросилиций, алюминий и при необходимости другие сильные раскислители; по результатам анализа отбираемых при внепечной обработке проб проводят корректировку содержания кремния и марганца в металле, что обеспечивает гарантированное получение заданного состава стали. Для лучшего усвоения алюминия желателен его ввод в объем металла с помощью погружаемой штанги или в виде проволоки, подаваемой в ковш сверху с большой скоростью с помощью трайб-аппарата .

Отсечку шлака с целью предотвращения его попадания в сталеразливочный ковш при выпуске металла делают несколькими способами. Простейший из них - быстрый подъем конвертера в момент окончания слива металла - не является достаточно эффективным. Еще один способ - отсечка с помощью стальных шаров в огнеупорной оболочке : в конце выпуска шар вводят в конвертер, где он плавает на границе шлак-металл и вместе с последними порциями металла попадает в канал летки, перекрывая его. Более эффективны способы с принудительным закрытием летки : скользящим шиберным затвором, закрепленным на кожухе летки и перемещаемым гидроприводом; пневматическим устройством, представляющим собой чугунное сопло, закрепленное с помощью кронштейна на корпусе конвертера. В нужный момент сопло, через которое идет воздух под давлением, поворотом кронштейна вводят в канал летки снизу, при этом запорный эффект создается сжатым воздухом.

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо.

В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO 2 , Al 2 O 5 , которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество.

В зависимости от степени раскисления выплавляют стали:

· спокойные - спокойная сталь получается при полном раскислении в печи и ковше.

· кипящие - кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO. Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

· полуспокойные - полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Для обеспечения литейно-прокатного цеха подготовленным металлоломом в количестве 1110 тыс. т в год предусматривается сооружение участка подготовки лома (УПЛ).

Известково-обжигательный цех предназначен для обеспечения электро-сталеплавильного производства ЛПК металлургической известью.

Мощность комплекса известково-обжигательного цеха принята с запасом по сравнению с потребностью ЛПЦ, что предопределяет стабильное обеспечение этого цеха металлургической известью;

некоторый избыток извести будет реализовываться как товарная продукция.

Вместе с тем следует иметь ввиду, что печь типа Cimprogetty позволяет в достаточно широких пределах (70÷120 % от номинальной мощности) регулировать ее производительность в зависимости от потребности смежного производства.

Для обеспечения ЛПЦ подготовленным металлоломом в количестве 1110 тыс. т в год предусматривается сооружение отделения подготовки лома (ОПЛ). Выплавка стали в ЛПЦ ведется по трем вариантам шихтовки плавки (в зависимости от выплавляемой группы марок стали):

– вариант I: 100 % металлического лома;

– вариант II: 80 % металлического лома; 20 % чушкового чугуна;

– вариант III: 40 % металлического лома; 25 % чушкового чугуна; 35 % металлизованных брикетов.

Размер кусков металлического лома, направляемого в ЛПЦ, должен быть не более 1,5х0,5х0,5 м. Масса – не более 1 т.

По условиям технологии выплавки стали в ДСП, общий объем тяжеловесного скрапа не должен превышать 60 % от всей массы завалки.

Годовой фонд работы технологического оборудования отделения принят 300 суток.

В отделение поступают: оборотный лом (обрезь из ОНРС и прокатного цеха, скрап из ОНРС), подготовленный и неподготовленный стальной лом и чугун со стороны.

В составе отделения подготовки лома предусматривается сооружение двух пролетов – неподготовленного и подготовленного лома. Пролеты оснащены мостовыми специальными магнитными кранами г/п 32 т на траверсе в количестве 8 шт (по 4 шт в каждом пролете). Отметка подкрановых рельсов в пролетах +16,0 м. Каждый кран оснащен двумя съемными магнитами типа ДКМ200ТА. Грузоподъёмность по скрапу каждого магнита – 2,5÷3,0 т.

В пролете неподготовленного лома предусматривается организация двух участков огневой резки негабаритного лома с постами ручной газовой резки.

ЗАКЛЮЧЕНИЕ

ЛПК первым в России освоил производство горячекатаного проката из тонких слябов (толщиной 70 и 90 мм) по наиболее экономичной технологии на основе совмещения непрерывной разливки и прокатки в едином технологическом процессе.

Литейно-прокатный комплекс является одним из первых в России промышленных объектов, экологические характеристики которого полностью соответствуют требованиям Евросоюза. Показатели выбросов от деятельности ЛПК в атмосферу составляют менее 5 мг на 1 кубический метр, что значительно ниже существующих экологических норм.

ПРИЛОЖЕНИЕ

Приложение А

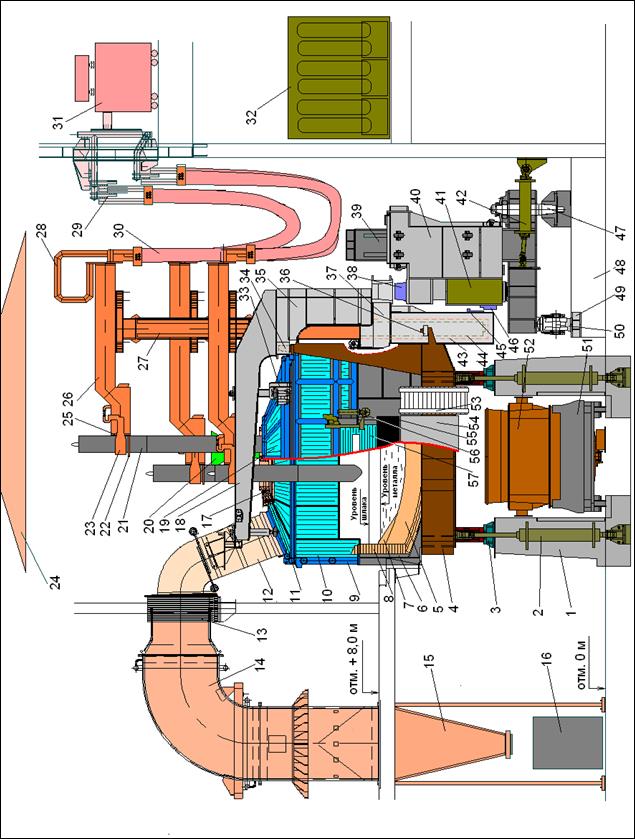

Рисунок А - План расположения оборудования

Приложение Б

Приложение Б

Рисунок Б – Схема ДСП

|

|

©2015-2017 сайт

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Раскисление металлов

процесс удаления из расплавленных металлов (главным образом стали и др. сплавов на основе железа) растворённого в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Для Р. м. применяют элементы (или их сплавы, например Ферросплавы), характеризующиеся большим сродством к кислороду, чем основной металл. Так, сталь раскисляют алюминием, который образует весьма прочный окисел Al 2 O 3 , выделяющийся в жидком металле в виде отдельной твёрдой фазы. Степень раскисления, т. е. конечное содержание кислорода в металле [О]. например при реакции R + О = RO (T), где R и О - раскислитель и кислород в металлическом растворе, определяется концентрацией раскислителя [R], температурой и прочностью окисла RO. В соответствии с Действующих масс закон ом