Во время длительной эксплуатации дисковые пилы с твердосплавными напайками могут потерять свои первоначальные качества. Но это не означает, что следует приобретать новый режущий инструмент. В большинстве случаев заточку можно выполнить в домашних условиях, используя любой подходящий станок.

Необходимость заточки пилы

Для начала следует определиться – нужно ли выполнять заточку или нет. Существует несколько явных признаков, указывающих на актуальность выполнения этой процедуры. Если их проигнорировать, то в дальнейшем диск может стать неремонтопригодным и послужит причиной выхода из строя дорого станка.

Преимущество использования пильного диска с напайками заключается в увеличении срока эксплуатации. Также он предназначен для обработки твердых пород дерева. Наплавки изготавливаются из стали 9ХФ, 50 ХВА, 65Г и аналогичных им составов. Они отличаются высокой твердостью, но при этом при значительной эксплуатации возрастет вероятность их поломки.

Своевременная заточка дисковых пил станком своими руками выполняется при следующих явных признаках:

- повышение нагрузки на двигатель. Причиной этому является ухудшение заточки и как следствие — силовому агрегату необходимо больше мощности для разрезания древесины. Если в конструкции двигателя не предусмотрены защитные реле – возможен выход его из строя;

- ухудшение качества распила. Первым признаком является увеличение ширины реза, а также образование сколов и неровностей по его краям;

- увеличение времени обработки заготовки. Для формирования реза требуется больше времени, чем обычно.

Лучшим способом является периодическая проверка состояния диска с напайками по дереву. Для этого потребуется временно оставить станок и демонтировать режущий инструмент. Если его геометрические параметры не совпадают с изначальными – необходима заточка.

Как определить угол заточки дисковой пилы

Оптимальным вариантом будет наличие исходного шаблона, согласно которому можно исправить геометрию режущей кромки. Зачастую он изготавливается из тонкостенного нержавеющего металла, реже – из плотного картона.

Твердосплавные зубья изготавливаются согласно ГОСТ 9769-79. Но их геометрию и геометрические размеры определяет производитель исходя из назначения пилы. Если шаблон отсутствует – необходимо самостоятельно определить требуемые углы заточки. Для этого рекомендуется воспользоваться маятниковым угломером.

Технология изготовления шаблона своими руками.

- Взять новый диск с напайками, который полностью идентичен затупившемуся.

- На твердом листе картона нарисовать точные контуры.

- С помощью маятникового угломера определить первоначальную геометрию твердосплавных напаек.

- Данные занести на шаблон.

В дальнейшем его можно использовать для самостоятельной заточки на станке или предоставить в качестве образца для компаний, предоставляющие подобные услуги.

Дополнительно рекомендуется сравнить полученные данные с эталонными. В пилах для продольного формирования среза передний угол обычно равен 15°-25°. Для поперечных моделей этот показатель колеблется от 5° до 10°. В универсальных моделях передний угол составляет 15°.

Важно помнить, что передний угол может быть отрицательным. Подобные модели используются для раскроя пластмассовых листов и цветных металлов.

Способы заточки дисковых пил

Для формирования новой режущей кромки можно использовать любой заточной станок. Важно изначально правильно выбрать наждачный круг и с его помощью наточить кромку. Для этого необходимо использовать корундовые или алмазные модели.

Оптимальным вариантом является применение специального оборудования, предназначенного для выполнения этой работы. Но из-за его высокой стоимости во многих случаях его приобретение нецелесообразно. Альтернативным способом является использование точильного станка с возможностью изменения угла расположения корундового диска.

Ни в коем случае нельзя делать заточку вручную самому. Во-первых — это займет очень много времени. Во-вторых – полученный результат не будет соответствовать стандартам. В случае отсутствия возможности выполнить заточку пильного диска по дереву самостоятельно рекомендуется воспользоваться услугами специализированных компаний.

Профессиональная заточка пил циркулярных своими руками выполняется по следующим правилам:

- основная деформация происходит на верхней кромке зуба. Происходит округление граней от 0,1 до 0,3 мм. Именно с этого места необходимо начинать обработку;

- заточка выполняется по передней и задней кромке. Это обеспечит возможность повторной процедуры до 25 раз;

- величина съема не должна превышать значение 0,05-0,15 мм;

- уровень обработки передних и задних граней должен быть одинаков.

После того как заточка дисков по дереву завершится – рекомендуется ее довести мелкозернистой наждачной бумагой. Это можно сделать вручную или с помощью специального станка.

Специалисты советуют применять специальные корундовые диски, торцевая поверхность которых имеет паз специальной формы. Он облегчит выполнение процедуры.

Способы увеличения срока службы пильных дисков

Процесс формирования новой режущей кромки является трудоемким и долгим. Поэтому рекомендуется выполнять ряд условий для увеличения срока службы диска.

Твердые напайки имеют большой срок эксплуатации. Однако они чаще скалываются и обламываются. Альтернативная мягкая практически не подвержена таким дефектам. Но время ее службы меньше, чем у твердой.

Не допускается появление шершавостей на режущей поверхности. В дальнейшем они могут привести к появлению сколов и трещин.

В видеоматериале показан пример станка для заточки дисков, сделанного своими руками:

Чертежи и геометрия зубьев

Заточка дисковых пил должна проводиться чётко с соблюдением норм и требований к геометрии зубцов каждого отдельного диска. Чтобы правильно заточить дисковую пилу своими руками, необходимо знать форму зуба и его геометрию.

- Признаки необходимости затачивания и используемые инструменты

- Разновидности рабочих элементов пильного круга циркульной электропилы

- Принципы и углы заточки рабочих элементов дисковой пилы

- Осуществление заточки дисковой пилы своими руками в домашних условиях

Заточка дисковых пил своими руками не представляет трудностей для человека, обладающего навыками работы со слесарным оборудованием. Популярность циркульных пил обусловлена преимуществами, которые предоставляет эксплуатация этого оборудования. Основными преимуществами этого инструмента являются точность распила, высокое качество и чистота его поверхности. Дисковые пилы – очень популярный инструмент, который весьма активно эксплуатируется, что приводит к быстрому изнашиванию рабочих поверхностей. Восстановление работоспособности проводится путем заточки рабочего элемента инструмента.

Признаки необходимости затачивания и используемые инструменты

Для того чтобы наточить пилу, требуется подготовить следующие инструменты:

- напильник;

- монтажные слесарные тиски;

- брусок из древесины;

- маркер цветной.

Заточка дисковой пилы осуществляется по мере необходимости. Необходимость заточки пил по дереву определяется в зависимости от интенсивности эксплуатации инструмента.

Об этом свидетельствует несколько признаков:

- Заточка пил требуется, в случае если в процессе эксплуатации устройства на предохранительном кожухе в районе электропривода наблюдается сильный нагрев. В некоторых случаях повышение температуры вызывает образование дыма из-под защиты пилы.

- Провести затачивание пилы требуется тогда, когда для получения качественного результата на дисковую пилу следует оказывать более сильное воздействие.

- В процессе работы агрегата в месте образования распила появляются темные отметины, которые представляют собой следы нагара. Образование таких отметин может сопровождаться появлением характерного запаха горелого дерева. При возникновении этих признаков следует прекратить эксплуатацию инструмента и провести заточку рабочих кромок на режущих элементах пильного круга электропилы.

Вернуться к оглавлению

Разновидности рабочих элементов пильного круга циркульной электропилы

Для того чтобы знать, как верно затачивать элементы на дисках циркулярных пил, требуется изучить особенности строения той части дискового инструмента, при помощи которой осуществляется распиливание древесины. Главным элементом этой части диска являются зубья. Изготовление зубьев осуществляется с использованием твердосплавных металлов. В каждом из зубьев выделяют четыре рабочие плоскости:

- переднюю;

- заднюю;

- правую и левую боковые.

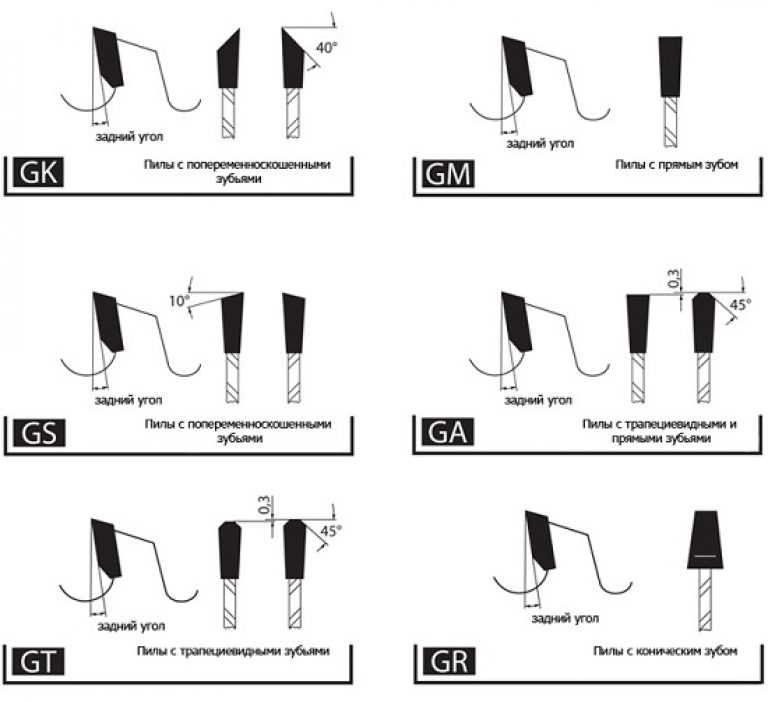

Плоскости обеспечивают вспомогательную роль. В геометрии зуба выделяют одну главную и две дополнительные режущие кромки. Кромки для резки материала формируются на линии пересечения рабочих плоскостей. В зависимости от конфигурации все режущие части рабочего элемента агрегата можно разделить на несколько разновидностей:

- прямые;

- скошенные;

- трапециевидные;

- конические.

Прямые зубья используются для осуществления ускоренного продольного распила. Этот тип режущих элементов не применяется при получении идеального качества распила.

Скошенные рабочие элементы характеризуются наличием плоской поверхности на задней части зуба с левой или правой стороны. Некоторые модели дисковых пил имеют рабочие элементы с разными сторонами скоса, которые между собой чередуются. Такие диски называются попеременно-скошенными. Эта разновидность дисков используется при необходимости проведения распила, помимо древесины, ДСП и разнообразных пластмасс. Наличие большого скоса обеспечивает качественное распиливание без образования сколов на кромках. Рабочие элементы в поперечном сечении имеют форму трапеции. Благодаря наличию такой конфигурации зуба рабочие элементы диска способны работать длительное время без видимого ухудшения качества режущих кромок.

Конические рабочие элементы на поперечном сечении имеют конусообразную форму. Чаще всего диски с такими рабочими зубьями применяются в качестве вспомогательных, при выполнении предварительной надрезки ламината. Диски с такими зубьями позволяют избежать возникновения сколов при осуществлении разрезания ламината.

Вернуться к оглавлению

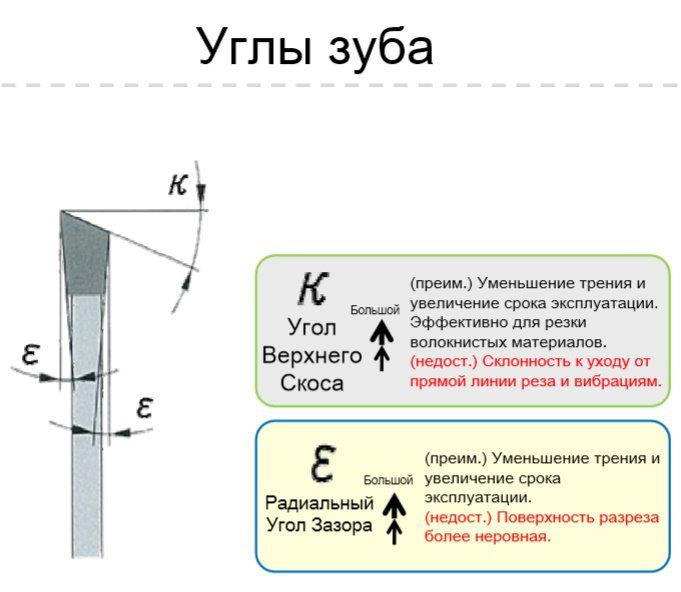

Принципы и углы заточки рабочих элементов дисковой пилы

Рабочие поверхности элементов затачивают по четырем углам заточки. Углы заточки и форма режущего элемента представляют собой основные параметры диска, от которых зависит качество выполняемых работ. Зуб циркулярки имеет два основных угла (задний и передний), помимо этого, в характеристики рабочего элемента входят углы среза передних и задних поверхностей. Характеристики углов заточки зависят от назначения устройства для распиливания, обрабатываемого материала и направления обработки.

Пила для циркулярки, предназначенной для продольной резки материала, затачивается под большим передним углом, для распиливания в поперечном направлении используется угол заточки в 5-10°. Универсальным вариантом заточки считается угол в 15°. На угол заточки рабочих элементов оказывает влияние уровень твердости обрабатываемого материала. Чем тверже распиливаемый материал, тем меньший угол заточки должен иметь зуб пилы.

В процессе эксплуатации инструмента максимально изнашивается верхняя режущая кромка. В результате применения инструмента по назначению происходит округление режущей кромки. Показатель округления может достигать 0,3 мм и более. Среди плоскостей максимальному износу подвергается передняя.

Правильное затачивание должно обеспечить вид кромок, при котором их округление не превышает 0,2 мм.

Для этой цели применяется одновременное стачивание задней и передней плоскостей рабочих элементов. Этот способ заточки является оптимальным. Можно осуществлять затачивание только передней плоскости, но в таком случае на процесс затачивания требуется затратить больше времени, а зуб быстрее изнашивается из-за того, что требуется стачивать металл. При стандартном затачивании необходимо снимать металл толщиной от 0,05 до 0,15 мм.

Сложность заточки дисковых пил с твердосплавными зубьями обусловлена применением спеченных вольфрамокобальтовых сплавов для изготовления режущих пластин, которые впоследствии крепятся к диску высокотемпературной пайкой. Но основное затруднение вызвано их геометрией и необходимостью в обеспечении определенного угла при затачивании.

Форма зубьев и углы заточки

Согласно ГОСТ 9769 твердосплавный зуб в своей конструкции имеет 4 плоскости - задняя, передняя и 2 вспомогательные. По геометрии режущие пластины бывают прямые, скошенные, трапециевидные и конические.

Передний угол затачивания определяет не только характеристики пильного диска, но и его назначение:

- 15-25° - для продольного пиления;

- 5-10° - для поперечного;

- в пределах 15° - универсального применения.

Также величина углов определяется и твердостью разрезаемого материала - чем она выше, тем меньше должно быть заострение.

Основные правила затачивания

В основном износу подвержена главная режущая кромка - происходит ее скругление до 0,3 мм. Не следует допускать изнашивание твердосплавных зубьев сверх этого значения. Это ведет к снижению производительности и увеличению времени на последующую заточку. Затупление определяется по зубьям и пропилу (ухудшается качество реза).

- При правильном выполнении работ обеспечивается максимальный эксплуатационный ресурс пильного диска с напайкой - вплоть до 30 заточек. Поэтому заточку следует производить по передней и задней плоскости зуба.

- В первую очередь затачивается передняя плоскость.

- Напайка при заточке должна всей плоскостью прилегать к поверхности абразивного круга.

- Точить зубья рекомендуется короткими движениями (в пределах 3-5 секунд), что предотвратит их перегрев. Поскольку при повышении температуры снижается микротвердость абразива, а значит и результативность заточки.

- Толщина снимаемого металла не должна превышать 0,15 мм.

Материалы и инструмент

Для заточки дисков с твердосплавными зубьями можно применять алмазные круги и из карбида кремния. Для обеспечения гладкой поверхности без зазубрин рекомендуется использовать абразив с наибольшей зернистостью. В противном случае зарубки будут выкрашиваться в процессе работы, что приведет к быстрому затуплению напайки.

Лучше всего затачивать на специализированных станках с возможность регулирования углов установки пильного диска. Для регулирования его положения в горизонтальной плоскости (в случае с зубьями со скошенной передней плоскостью) используются специальные приспособления с маятниковыми угломерами.

Но приобретение специального оборудования для домашнего применения, когда необходимость в нем возникает не больше 1 раза в несколько месяцев, нецелесообразно. А удерживать пильный диск руками в точном соответствии с необходимым углом - это что-то из области фантастики.

Выход один - соорудить подставку, поверхность которой будет располагаться на одном уровне с осью абразивного круга. Это обеспечит перпендикулярность положения задней и передней плоскости зуба относительно заточного материала. А если проявить фантазию и закрепить одну сторону приспособления шарнирно, а на другой сделать опоры в виде болтов с возможностью вкручивания и выкручивания, можно будет управлять и углом наклона относительно горизонтальной плоскости. А точность выверяется маятниковым угломером.

Для обеспечения необходимого для заточки передней и задней плоскостей зубьев с напайкой значения угла можно оборудовать на подставке упоры, которые будут фиксировать пильный диск в нужном положении.

Любой режущий инструмент имеет свойство затупляться в процессе эксплуатации. Это касается и пильных дисков, которые необходимо регулярно затачивать, для того чтобы распиловка дерева происходила быстро и качественно.

Самый простой способ затачивания зубьев на дисковой пиле — это использование обычного напильника. Но при работе своими руками, над приведением режущего инструмента в рабочее состояние, возникает много сложностей, с которыми может справиться только хороший специалист, имеющий достаточно большой опыт. Гораздо проще, быстрее и эффективнее использовать для этой операции самодельный станок для заточки дисковых пил или заточной станок для дисковых ножей.

Если есть самодельный электрический заточной станок для дисковых пил, не зависимо от того заводской это инструмент или самодельный, следует знать основные принципы использования такого оборудования. Особенно, когда есть необходимость в заточке зубьев пильных дисков, которые имеют разную геометрию и углы затачивания.

1 Формы зубьев на пильных дисках

Их несколько, и появились они вследствие оптимизации воздействия режущей кромки на распиливаемый материал, который может иметь различные свойства.

Основными формами зубьев являются:

- прямая — используется при продольном распиливании, когда высокое качество не обязательно;

- косая (скошенный зуб) — имеет переменный правый и левый угол наклона задней (иногда и передней) плоскости. Используется для распила как в продольном, так и поперечном направлении. Наиболее распространенная форма для дисковых пил. Такая конфигурация удобна в использовании при подрезке плит с двухсторонним ламинированием, так как не дает сколов по краям пропила;

- трапециевидная — характеризуется долгим сроком удержания режущей кромки в остром состоянии. Обычно на пильных дисках зубья такой формы чередуются с прямыми зубьями, несколько возвышаясь над ними. Трапециевидные зубья, в этом случае, делают черновое пиление, а прямые зубья — чистовое;

- коническая — такая форма зубьев используется при вспомогательных операциях. К примеру, надрезается слой ламината для исключения появления осколков при основном распиливании.

Передняя грань всех зубьев имеет плоскую форму, но в некоторых видах дисковых пил — она вогнута.

![]()

Это позволяет качественно выполнять чистовое поперечное пиление.

1.1 Углы заточки

Заточка зубьев дисковой пилы проводится с учетом четырех основных углов, которые образуются на пересечении плоскостей:

- передний угол;

- задний угол;

- углы скоса передней и задней плоскости.

Как вспомогательный, учитывается еще угол заострения, который задается величиной передних и задних углов.

Углы заточки зависят от назначения пилы:

- для продольного пиления подходит величина переднего угла от 15 до 20 градусов;

- при поперечном пилении — от 5 до 10 градусов;

- при универсальном применении, в среднем — 15 градусов.

Углы заточки важно учитывать не только по направлению распила, но и по твердости дерева — чем оно тверже, тем меньшими должны быть передние и задние углы.

2 Оборудование для заточки пильных дисков

Таковым являются заточные станки для дисковых пил, которые конструктивно выполнены в следующих вариациях:

- при заточке перемещается только пила (двигатель с точильным кругом неподвижен);

- перемещаться могут и затачиваемая пила и двигатель с кругом;

- перемещается только двигатель с закрепленным на нем точильным кругом (пильный диск остается неподвижным).

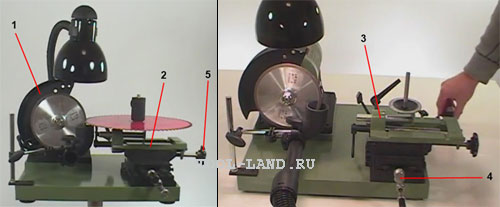

В качестве стандартного примера заточного станка может послужить устройство, которое состоит из двух узлов — двигателя, с насаженным на его вал точильным кругом, и суппорта на котором крепится затачиваемая дисковая пила.

Для обеспечения угловой заточки в этом устройстве должна быть предусмотрена система, позволяющая изменять угол наклона полотна (для зубьев у которых скошена передняя плоскость).

2.1 Станок JMY8-70

Электрический заточной станок JMY8-70, который производится в Китае, имеет достаточно большое количество положительных отзывов. Некоторые мастера берут его устройство за основу, когда собирают своими руками самодельный станок для собственных нужд.

Станок JMY8-70 предназначен для затачивания дисковых пил, которые изготовлены из твердых быстрорежущих сплавов. На станке возможна обработка передней и задней плоскости зубьев, а также выполнение угловой заточки.

Основные достоинства:

- имеет алмазный шлифовальный круг, диаметр которого равен 125 мм;

- оборудован наклонным держателем пилы, что позволяет производить угловую заточку;

- корпус выполнен из литой стали, применяемой в авиационной промышленности;

- устанавливается на резиновых прокладках, которые значительно уменьшают воздействие вибрации на обрабатываемый материал;

- имеет простую регулировку, с которой может справиться даже не специалист.

Завод изготовитель при отгрузке комплектует станок подробной инструкцией, в которой подробно описаны все возможные функции устройства и способы их выполнения.

Технические характеристики:

- шлифовальный круг имеет размеры — 125×10х8 мм;

- точильный круг может поворачиваться на угол до 20 градусов;

- диаметр затачиваемой пилы — от 70 до 800 мм;

- скорость вращения шлифовального круга — 2850 оборотов в минуту;

- вес — 35 кг.

2.2 Самодельный заточной станок

Очень много людей, при работе своими руками, пользуются дисковыми пилами из твердых сплавов не регулярно, а время от времени. Поэтому покупать заводское оборудование не имеет экономического смысла. Самодельный заточной станок — отличное решение, которое позволит не обращаться к сторонним организациям.

Основным аргументом является то, что при заточке своими руками дисковой пилы на обычном точильном кругу, очень трудно выдерживать необходимые углы заточки. Поэтому и необходимо приспособление, которое позволит фиксировать пильный диск в конкретно заданном положении по отношению к точильному кругу.

Самодельный станок, на котором можно затачивать дисковые пилы своими руками, может состоять из следующих узлов и деталей:

- закрепленный электрический двигатель с возможностью насадки на его вал шлифовального диска;

- стол-подставка, поверхность которого расположена на одном уровне по высоте с осью вращения заточного круга;

- обеспечение наклона подставки при помощи петель с одной стороны и вращающихся (изменяющих высоту) винтов с другой. Это позволит выполнять угловую заточку по передней и задней плоскости;

- фиксаторы, позволяющие закрепить диск пилы. Для этого на поверхности подставки делается паз для оправки, на которую устанавливается пила. Передвижение оправки, вместе с диском, по пазу позволит выдерживать необходимый угол заточки зубьев;

- устройство для передвижения электродвигателя или подставки для угловой заточки дисковых пил с разным диаметром;

- наличие упоров для надежной фиксации инструмента при проведении работ.

2.3 Заточка дисковых пил

Последовательность выполнения операций при заточке передней плоскости зуба твердосплавной дисковой пилы:

- пила размещается на оправке и закрепляется конусной втулкой при помощи гайки;

- выставляется четко по горизонтали при помощи маятникового угломера, при этом угол скоса передней плоскости оказывается равным нулю;

- перемещая оправку по горизонтали с установленным диском, выставляется заданный передний угол заточки. Проще говоря — диск передвигается таким образом, что передняя плоскость ее зуба плотно прилегает к поверхности точильного круга;

- используя маркер, делается отметка — с какого зуба началась заточка;

- при включенном электрическом двигателе производится несколько движений пилы вперед и назад с прижатием к рабочей поверхности точильного круга затачиваемой поверхности;

- толщина снятия металла регулируется прижимным усилием и количеством поступательных движений;

- после того как первый зуб заточен, пила выводится из контакта с точильным кругом и поворачивается вокруг своей оси на один зуб, который будет следующим при заточке;

- операция повторяется по количеству зубьев на диске пилы.

В отечественных пилах в качестве материала для режущих пластин используются спеченные вольфрамокобальтовые сплавы марок ВК (ВК6, ВК15 и пр. цифра означает процентное содержание кобальта). У ВК6 твердость 88,5 HRA, у ВК15 - 86 HRA. Иностранные производители применяют свои сплавы. Твердые сплавы ВК состоят в основном из карбида вольфрама сцементированного кобальтом. Характеристики сплава зависят не только от его химического состава, но и размера зерна карбидной фазы. Чем меньше зерно, тем выше твердость и прочность сплава.

Крепят твердосплавные пластины к диску высокотемпературной пайкой. В качестве материала для пайки, в лучшем случае, используются серебряные припои (ПСр-40, ПСр-45), в худшем случае - медно-цинковые припои (Л-63, МНМЦ-68-4-2).

Геометрия твердосплавных зубьев

Твердосплавный зуб имеет четыре рабочие плоскости - переднюю (А), заднюю (Б), и две вспомогательные боковые (В). Пересекаясь между собой, эти плоскости образуют режущие кромки - главную (1) и две вспомогательные (2 и 3). Приведенное определение граней и кромок зуба дано в соответствии с ГОСТ 9769-79.

По форме различают следующие виды зубьев.

Обычно используется в пилах для продольного быстрого пиления, при котором качество не имеет особого значения.

Косой (скошенный) зуб с левым и правым углом наклона задней плоскости. Зубья с разным углом наклона чередуются между собой, из-за чего называются попеременноскошенными. Это наиболее распространенная форма зуба. В зависимости от величины углов заточки, пилы с попеременноскошенным зубом используются для пиления самых разных материалов (дерева, ДСП, пластмасс) - как в продольном, так и поперечном направлении. Пилы с большим углом наклона задней плоскости используются как подрезные при резке плит с двухсторонним ламинированием. Их использование позволяет избежать сколов покрытия на краях пропила. Увеличение угла скоса снижает усилие резания и уменьшает опасность сколов, однако одновременно уменьшает стойкость и прочность зуба.

Зубья могут иметь наклон не только задней, но и передней плоскости.

Особенностью этих зубьев является относительно медленная скорость затупления режущих кромок в сравнении с попеременноскошенными зубьями. Обычно они применяются в сочетании с прямым зубом.

![]()

Чередуясь с последним и слегка возвышаясь над ним, трапециевидный зуб выполняет черновое пиление, а прямой, следующий за ним - чистовое. Пилы с чередующимися прямыми и трапециевидными зубьями применяются для резки плит с двухсторонним ламинированием (ДСП, МДФ и пр.), а также для пиления пластмасс.

Пилы с коническим зубом являются вспомогательными и используются для надрезки нижнего слоя ламината, предохраняя его от сколов при прохождении основной пилы.

В подавляющем большинстве случаев передняя грань зубьев имеют плоскую форму, но существуют пилы и с вогнутой передней гранью. Они применяются для чистового поперечного пиления.

Углы заточки зубьев

Имеется четыре основных угла заточки дисковой пилы, которые наравне с формой зуба определяют её характеристики. Это передний угол (γ), задний (α) и углы скоса передних и задних плоскостей (ε 1 и ε 2). Угол заострения (β) имеет вспомогательное значение, поскольку задается передним и задним углами (β=90°-γ-α).

Значения углов заточки определяются назначением пилы - т.е. тем, для резки какого материала и в каком направлении она предназначена. Пилы для продольного пиления имеют относительно большой передний угол (15°-25°). У пил поперечного пиления угол γ обычно колеблется в пределах 5-10°. Универсальные пилы, предназначенные для поперечного и продольного пиления, имеют усредненное значение переднего угла - обычно 15°.

Величины углов заточки определяются не только направлением распила, но и твердостью распиливаемого материала. Чем выше твердость, тем меньше должны быть передний и задний углы (меньше заострение зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с таким углом используются для раскроя цветных металлов и пластмасс.

Основные принципы заточки

Основной износ твердосплавного зуба происходит по его главной (верхней) режущей кромке. В процессе работы последняя скругляется до 0,1-0,3 мм. Из граней быстрее всего изнашивается передняя.При распиловке массивных заготовок, быстрому износу подвергаются и боковые грани.

Не следует допускать чрезмерного затупления пилы. Радиус скругления режущей кромки не должен превышать 0,1-0,2 мм. Помимо того, что при работе сильно затупленной пилой резко падает производительность, на ее заточку уходит в несколько раз больше времени, чем на заточку пилы с нормальным затуплением. Степень затупления можно определить как по самим зубьям, так и по виду пропила, который они оставляют.

Правильная заточка дисковых пил заключается в том, чтобы одновременно с обеспечением должной остроты режущей кромки, обеспечить максимальное количество заточек, которое в оптимальном случае может достигать 25-30 раз. С этой целью твердосплавный зуб рекомендуется затачивать по передней и задней плоскостям. В сущности, зубья можно затачивать и по одной передней плоскости, но при этом количество возможных заточек оказывается почти в два раза меньше, чем при заточке по двум плоскостям. Рисунок внизу наглядно демонстрирует, почему это происходит.

Последний проход при заточке пильных дисков рекомендуется делать по задней плоскости зуба. Стандартная величина съема металла - 0,05-0,15 мм.

Перед заточкой необходимо очистить пилу от загрязнений, например смолы, и проверить значения углов заточки. На некоторых пилах они написаны на диске.

Оборудование и материалы для заточки пильных дисков

В зависимости от материала, из которого изготовлены зубья, заточка дисковых пил может производиться кругами из эльбора (CBN), зеленого карбида кремния, или алмазными (PCD) кругами. Так, эльборовые круги способны заточить диски из быстрорежущей стали повышенной производительности, алмазные круги и круги из зеленого карбида кремния - резцы из твердых сплавов.При использовании абразивных кругов (особенно алмазных) желательно осуществлять их охлаждение СОЖ.

Одним из существенных недостатков алмаза является сравнительно низкая температурная устойчивость - при температуре около 900°С алмаз сгорает.

С повышением температуры микротвердость абразивных материалов снижается. Повышение температуры до 1000°С уменьшает микротвердость почти в 2-2,5 раза по сравнению с микротвердостью при комнатной температуре. Повышение температуры до 1300°С вызывает снижение твердости абразивных материалов почти в 4-6 раз.

Применение воды для охлаждения может привести к появлению ржавчины на деталях и узлах станка. Для устранения коррозии к воде добавляют мыло и определенные электролиты (углекислый натрий, кальцинированная сода, тринатрийфосфат, нитрит натрия, силикат натрия и т.д.), которые образуют защитные пленки. При обычном шлифовании чаще всего пользуются мыльным и содовыми растворами, а при чистовом шлифовании - низкоконцентрированными эмульсиями.

Однако при заточке пильных дисков в домашних условиях с малой интенсивностью заточных работ, к охлаждению круга прибегают не так уж и часто, - не желая тратить на это время.

Для увеличения производительности заточки абразивными кругами и уменьшения удельного износа, следует выбирать наибольшую зернистость, которая обеспечивает требуемую чистоту поверхности затачиваемого зуба.

Для выбора зернистости абразива, в соответствии со стадией заточки, можно воспользоваться таблицей в статье про бруски для заточки . Например, в случае использования алмазных кругов, для черновой заточки могут использоваться круги с размером зерна 160/125 или 125/100, для чистовой - 63/50 или 50/40. Круги с размером зерна от 40/28 до 14/10 используются для удаления зазубрин.

Нужно стремиться, чтобы поверхность зуба была очень гладкой. Если на поверхности зуба будут зазубрины, то выступы будут выкрашиваться при работе пилы, и она очень быстро затупится.

Окружная скорость круга при заточке твердосплавных зубьев должна быть около 10-18 м/с. Это означает, что при использовании круга диаметром 125 мм скорость вращения двигателя должна быть около 1500-2700 об/мин. Заточка более хрупких сплавов производится при меньшей скорости из данного диапазона. При заточке твердосплавных инструментов применение жестких режимов приводит к образованию повышенных напряжений и трещин, а иногда и к выкрашиванию режущих кромок, при этом повышается износ круга.

При использовании станков для заточки дисковых пил, изменение относительного положения пилы и заточного круга может быть реализовано разными способами - перемещением одной пилы (двигатель с кругом неподвижен), одновременным перемещением пилы и двигателя, перемещением только двигателя с кругом (пильный диск неподвижен).

Выпускается большое количество заточных станков различной функциональности. Наиболее сложные и дорогие программируемые комплексы способны обеспечить полностью автоматический режим заточки, при котором все операции выполняются без участия рабочего.

В наиболее простых и дешевых моделях после установки и закрепления пилы в положении, обеспечивающем необходимый угол заточки, все дальнейшие операции - поворот пилы вокруг своей оси (проворот на зуб), подача на шлифовку (введение в контакт с кругом) и контроль толщины снимаемого с зуба металла - производятся рабочим вручную. Такие простые модели целесообразно использовать в домашних условиях, когда заточка дисковых пил носит эпизодический характер.

Примером простейшего станка для заточки дисковых пил может служить система, фотография которой представлена на фото ниже. Она состоит из двух основных узлов - двигателя с кругом (1) и суппорта (2), на котором устанавливается затачиваемая пила. Механизм поворота (3) служит для изменения угла наклона полотна (при заточке зубьев со скошенной передней плоскостью). С помощью винта (4) пила смещается вдоль оси абразивного круга. Этим обеспечивается установка необходимого значения переднего угла заточки. Винт (5) служит для установки в нужное положение ограничителя, препятствующего чрезмерному вхождению круга в межзубовую впадину.

Процесс заточки пильных дисков

Заточка прямого зуба по передней плоскости . Заточка прямого зуба твердосплавных дисковых пил осуществляется в следующей последовательности.Пила устанавливается на оправку, зажимается с помощью конусной (центрирующей) втулки и гайки, затем выставляется в строго горизонтальном положении посредством механизма (3). Тем самым обеспечивается угол скоса передней плоскости (ε 1) равный 0°. У станков для заточки дисков, не имеющих в механизме наклона встроенной угловой шкалы, это делается с помощью обычного маятникового угломера. В этом случае следует проверить горизонтальность станка.

Вращением винта (4) механизма, обеспечивающего горизонтальное перемещение оправки с кругом, устанавливается необходимый передний угол заточки. Другими словами, пила передвигается в положение, при котором передняя плоскость зуба плотно прилегает к рабочей поверхности круга.

Маркером делается отметка зуба, с которого начинается заточка.

![]()

Включается двигатель и производится заточка передней плоскости - вводом зуба в соприкосновение с кругом и несколькими движениями пилы взад-вперед с одновременным прижимом зуба к кругу. Толщина снимаемого металла регулируется количеством затачивающих движений и усилием прижатия зуба к абразивному кругу. После заточки одного зуба пила выводится из контакта с кругом, проворачивается на один зуб и операция заточки повторяется. И так до тех пор, пока отметка маркера не сделает полный круг, свидетельствуя о том, что все зубья заточены.

Заточка зуба, скошенного по передней плоскости . Отличие заточки скошенного зуба от заточки прямого состоит в том, что пилу необходимо устанавливать не горизонтально, а с наклоном - с углом, соответствующим углу скоса передней плоскости.

Угол наклон пилы устанавливается с помощью того же маятникового угломера. Сначала выставляется положительный угол (в данном случае +8°).

После чего производится заточка каждого второго зуба.

После заточки половины зубьев угол наклона полотна пилы меняется с +8° на -8°.

И снова затачивается каждый второй зуб.

Заточка по задней плоскости . Чтобы заточить зуб по задней плоскости необходимо, чтобы станок для заточки пильных дисков позволял устанавливать пилу таким образом, при котором задняя плоскость зуба будет находиться в одной плоскости с рабочей поверхностью абразивного круга.

Если нет станка для заточки пильных дисков

Заточка дисковых пил на функциональных и удобных специализированных станках не требует особых профессиональных навыков. Небольшая практика - и заточка пойдет без всяких проблем. Но большинство людей пользуются дисковыми твердосплавными пилами эпизодически, по мере необходимости. Тратить существенную сумму на специальный заточной станок, который используется несколько часов в месяц, не для всякого представляется резонным.Точно выдерживать необходимые углы заточки, держа пилу в руках на весу - задача непосильная даже для человека с уникальным глазомером и завидной твердостью рук. Самое разумное в этом случае - изготовить простейшие приспособление для заточки, дающее возможность фиксировать пилу в определенном положении по отношению к кругу.

Наиболее простым из таких приспособлений для заточки дисковых пил является подставка, поверхность которой находится на одном уровне с осью заточного круга. Положив на нее пильный диск, можно обеспечить перпендикулярность передней и задней плоскостей зуба по отношению к полотну пилы. А если верхнюю поверхность подставки выполнить подвижной, - закрепив одну сторону шарнирно, а другую, - оперев на пару болтов, которые могут вворачиваться и выворачиваться - то её можно будет устанавливать под любым наклоном, получая возможность затачивать косой зуб по передней и задней плоскостям.

Правда, в этом случае остается нерешенной одна из основных проблем - выдержка одинакового переднего и заднего углов заточки. Решить эту задачу можно, зафиксировав центр пилы относительно абразивного круга в нужном положении. Один из способов реализации этого - сделать на поверхности подставки паз для оправки, на которую устанавливается пила. Двигая оправку с кругом по пазу, можно будет выдерживать необходимый передний угол заточки зуба. Но для заточки дисковых пил с разным диаметром или углом заточки, должна быть возможность либо передвигать двигатель, либо подставку и с ней паз. Другой способ обеспечить требуемый угол заточки более простой, и заключается в установке на столике упоров фиксирующих диск в нужном положении. В конце статьи есть видео с демонстрацией такого приспособления.

Контроль качества заточки

На заточенных зубьях должны отсутствовать трещины, сколы, видимые риски от шлифовального круга. Радиус скругления режущей кромки должен быть не более 0,015 мм. Визуально это можно определить как отсутствие бликов на режущей кромке.ГОСТ 9769-79 устанавливает определенные значения допусков на параметры заточки. Торцевое биение вершин зубьев не должно превышать 0,2 мм (для пил диаметром до 400 мм), радиальное - 0,15 мм. Биение проверяется с помощью обычного стрелочного индикатора.

Отклонения углов заточки не должно превышать:

- для переднего угла - ±1°30";

- для заднего угла и углов скоса передней и задней плоскостей - ±2°;

Видео:

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Технология приготовления блюда язык заливной Требования к качеству мясных холодных блюд

Мясной картофельный суп: весь вкус его в простоте Рецепт супа из нескольких мяса и картошки

Увольнение по собственному желанию и трудовой кодекс

Мотивационная модель CFO Kpi для экономиста по финансовой работе

Stim певец. Биография St1m. Никита Легостев сейчас