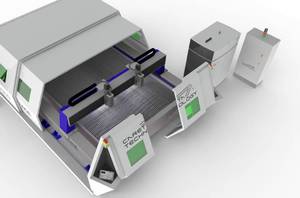

Установка (станок) гидроабразивной резки обычно состоит из следующих узлов:

- станция (насос) высокого давления;

- режущая головка (две или несколько режущих головок);

- трубопроводы высокого давления;

- координатный стол с ванной и приводами перемещений режущих головок;

- система подачи абразива;

- бак-отстойник;

- система управления.

Рисунок. Установка гидроабразивной резки

С помощью насоса высокого давления вода сжимается до необходимого давления и затем подается в режущую головку по трубопроводам. Режущая головка обеспечивает преобразование энергии воды, сжатой под высоким давлением, в кинетическую энергию высокоскоростной водноабразивной струи и ее окончательное формирование в качестве режущего инструмента.

Система дозированной подачи абразива состоит из абразивного бункера под давлением, устройства дозирования и подачи абразива в режущую головку, снабженного минибункером, а также гибких соединительных шлангов.

Координатный стол (с приводами перемещений) предназначен для размещения обрабатываемых изделий и позиционирования режущих головок, а ванна - для приема водноабразивной струи и отходов обработки. В установках для сложной вырезки деталей режущая головка может перемещаться по 5-ти осям: стандартным осям X (вперед-назад), Y (влево-вправо), Z (вверх-вниз), а также осям A (изменение угла наклона) и C (вращение вокруг оси Z).

Вода, сливаемая из ванны координатного стола, поступает в бак-отстойник , где очищается от шлама - использованного абразива и мелких остатков обрабатываемого материала.

Управление процессом резки обычно выполняется с персонального компьютера (ЭВМ).

Насосы высокого давления

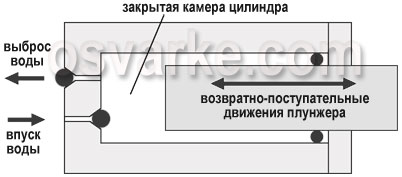

Накачивание воды сверхвысокого давления в насосе осуществляется за счет возвратно-поступательных движений плунжера - вытеснителя продолговатой цилиндрической формы. Плунжер вталкивается в закрытую камеру цилиндра для повышения давления, что приводит к сжатию воды. При достижении необходимого давления открывается выходной однонаправленный вентиль, и часть сжатой жидкости выбрасывается. Затем выходной вентиль закрывается, а плунжер начинает двигаться в обратном направлении под напором расширяющейся воды. При этом давление воды уменьшается до уровня давления на впуске, и открывается входной однонаправленный вентиль.

В зависимости от способа приведения в движение плунжера различают два вида насосов сверхвысокого давления:

- прямого действия и

- мультипликаторного («усиливающего») типа - их также называют бустерными.

Насосы прямого действия имеют более простую конструкцию.

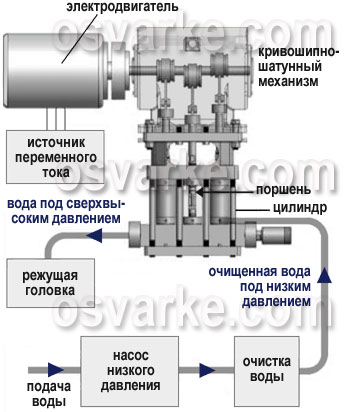

Рисунок. Применение насоса прямого действия в установке гидроабразивной резки

Питающий насос создает предварительное низкое давление воды. Затем вода очищается и поступает в насос высокого давления. Электродвигатель приводит в движение три поршня, поочередно выталкивающих воду из цилиндров.

Насосы прямого действия являются сравнительно дешевыми, позволяют плавно увеличивать давление и обладают очень высоким КПД - до 95% и выше. Однако давление воды, создаваемое такими насосами, обычно не превышает 3800 атмосфер.

Более высокое давление воды (до 4150 или 6000 бар) способны создавать насосы мультипликаторного (бустерного) типа .

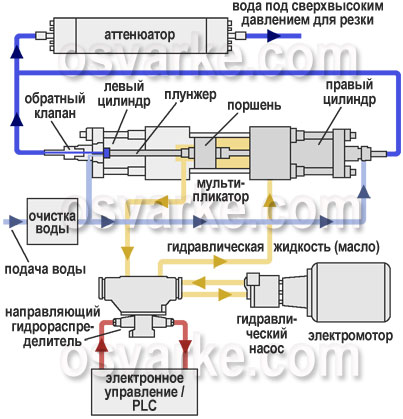

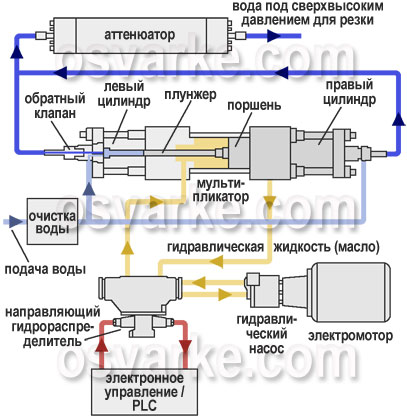

Рисунки. Выталкивание воды сверхвысокого давления поочередно из левого (верхний рисунок) и правого (нижний рисунок) цилиндров в насосе мультипликаторного типа

Поршень приводится в движение то в одну, то в другую сторону маслом, подающимся под первичным давлением (как правило, порядка 207 атмосфер), которое создается гидравлическим насосом. Площадь каждого из оснований поршня может быть в 20 раз больше площади рабочей поверхности каждого из плунжеров. В результате давление воды, выталкиваемой плунжерами поочередно из камер обоих цилиндров, в 20 раз выше первичного давления масла. Пока вода выбрасывается из одной камеры высокого давления, в противоположную камеру поступает вода под низким давлением и т. п.

Аттенюатор (аккумулятор) сглаживает пульсации давления воды и обеспечивает ее непрерывный поток для процесса резки.

Насосы мультипликаторного типа конструктивно сложнее и требуют охлаждения.

Фото. Насос Jet Edge iP60-100 с двумя мультипликаторами (слева) и система из двух насосов OMAX P4055V прямого действия (справа), используемые в станках гидроабразивной резки

Дополнительные устройства

Система водоподготовки . Предназначена в основном для смягчения воды и ее очистки от нежелательных примесей (содержащих железо, кремний, марганец и т. п.), способствующих сокращению срока службы водяного сопла и уплотнителей для высокого давления. Кроме того, может обеспечивать резервный запас воды, необходимые температуру и давление воды, подаваемой в насос высокого давления, а также может использоваться для охлаждения мультипликаторного насоса.

Система защиты от столкновений . Применяется для исключения возможности столкновения режущей головки с заготовкой при неровности поверхности. Смесительная трубка ограждается защитным кольцом, соединенным с датчиком удара. При фиксировании столкновения движение резака прекращается, и он сохраняет свою работоспособность после удаления препятствия.

При управляемой оси Z возможно использование системы контроля высоты режущей головки , позволяющей постоянно поддерживать очень близкое расстояние между режущей головкой и поверхностью заготовки, что значительно повышает скорость и точность обработки.

Оптический локатор . Состоит из миниатюрной водостойкой видеокамеры, способной точно определять координаты любых точек на поверхности обрабатываемого изделия, и программы для пересчета координат точек после переустановки или перемещении изделия. В результате данная система записывает в память расположение детали и позволяет в дальнейшем продолжить рез по тому же контуру как передвинутой произвольным образом заготовки с габаритами, значительно превышающими размеры координатного стола, так и временно отложенной заготовки.

Система управления уровнем воды в ванне . Предназначена для поднятия уровня воды при резке и его опускания до исходного уровня по окончании процесса обработки. При этом существенно уменьшается уровень шума, разбрызгивания режущей струи и выброса в воздух абразивной пыли. Для эффективной резки под водой ее слой над заготовкой должен быть очень тонким. Так, при толщине укрывающего слоя 1мм мощность струи снижается уже примерно на 5%.

Также возможно применение системы удаления шлама, лазерного указателя для позиционирования резака, системы удаленного наблюдения за установкой, сверлильной головки и других дополнительных компонентов.

Расходные материалы

В таблице ниже приведены средние значения ресурса расходных материалов при резке стали на установках BarsJet (разработка - НПО «БАРС», производство - ООО «Дельта-Интех», Челябинская область, пос. Казанцево). Фактические значения зависят от режимов работы станка, прежде всего от рабочего давления насоса. Так, при обработке стекла эксплуатационный ресурс будет больше, чем при обработке стали или титана.

Таблица. Средние значения ресурса расходных материалов, полученные из статистики эксплуатации установок BarsJet (с насосом мультипликаторного типа Thueringer и режущей головкой Thueringer) при гидроабразивной резке стали (данные компании ООО «ТехноАльянсГрупп», г. Москва)

| Комплектующие | Среднее значение ресурса эксплуатации (часы) |

| Водяное сопло | 60 |

| Смесительная трубка | 80 |

| Решетка на координатный стол | 150 |

| Комплект уплотнений для мультипликатора | 200 |

| Смазка для кареток | 200 |

| Трубка подачи абразивного материала | 250 |

| Клапан «грибок» (минибункер) | 250 |

| Водяной фильтроэлемент для режущей головки | 300 |

| Сборка входного и выходного клапана мультипликатора | 500 |

| Комплект уплотнений для гидравлической части мультипликатора | 500 |

| Комплект уплотнений для клапана сброса | 500 |

| Комплект уплотнений для режущей головки | 500 |

| Смесительная камера (режущая головка) | 600 |

| Гидравлическая жидкость (масло) British Petroleum Energol HLP-HM 46, 208 л | 2000 |

| Водяные фильтроэлементы (1, 5 и 20 мкм) | по мере загрязнения |

| Гранулированная соль для системы умягчения воды | по мере расходования |

| Смазка Turmopast | по мере расходования |

| Абразивный песок | по мере расходования (наибольшие затраты) |

Оборудование для гидроабразивной резки

Станки гидроабразивной резки производят компании Flow (США), OMAX (США), Jet Edge (США), PTV (Чехия), Water Jet Sweden (Швеция), Resato (Голландия), Bystronic (Швейцария), Caretta Technology (Италия), ALICO (Финляндия) и др. В числе известных производителей комплектующих для станков: компании KMT, AccuStream (США - насосы ультравысокого давления, режущие головки, устройства подачи абразива и т. п.), а также UHDE (Германия), Thueringer (Германия), BHDT (Австрия) и др.

Фото. Установки OMAX 60120 JetMachining Center (сверху) и Maxiem 1530 (снизу)

В России станки гидроабразивной резки из собственных и зарубежных комплектующих производит ООО «Дельта-Интех» (разработка - НПО «БАРС»).

Таблица. Сведения об установках и станках гидроабразивной резки

| Наименование | Насосы высокого давления |

| Портального типа Flow WMC2 с модификациями (США) | Прямого действия Flow HyPlex и бустерного типа Flow серий 20x, 25x, HyperJet и др. в зависимости от установки или на выбор |

| Портально-консольного типа Flow IFB2 с модификациями (США) | |

| OMAX JetMaching Center 2626, 2626 | xp, 2652, 5555, 55100, 60120, 80160, серий 80X и 120X (США) | Прямого действия OMAX P3050V, P3055V, P4055V, P4055V Dual (система из двух насосов) в зависимости от станка |

| Maxiem 0707, 1515, 1530, 2030, 2040 (бренд от компании OMAX, США) | Прямого действия (3450 бар) |

| PTV с моделями серий D, New Line, Smart Jet, Dynamite, Free Beam (Чехия) | Бустерные PTV JETS - 2.2/60, 3.8/60 Compact, 3.8/60 Classic, 7.5/60c в зависимости от установки |

| Water Jet Sweden NC1000, NC2515S, NC3015CT, NC3015EB, NC3030T, NC4020E, NC3520S-5x, NC3515D-5x, NC4060Q, NC4492D, NC40180T и др. (Швеция) | Бустерные KMT StreamLine (США) различных модификаций |

| Caretta Technology POSEIDON WATERJET, серии MODULA с различными модификациями и др. (Италия) | Бустерные KMT StreamLine серий SL-V и Pro (США) в зависимости от станка |

| Resato R-LCM 1515-1 (1500 x 1500 мм, одна режущая головка), 2010-1, 2015-1, 2020-1/2, 3015-1/2/3, 3030-1/2/3, 3060-1/2/3 и др. (Голландия) | Бустерные Resato Powerjet PJE с различными модификациями (давление до 4000 бар) и Ultrajet (до 6000 бар) в зависимости от установки |

| BarsJet 1510–3.1.1, 2010–3.1.1, 2015–3.1.1, 2515–3.1.1, 3020–3.1.1, 2040–3.1.1, 2060–3.1.1 (Россия) | Бустерные BarsPump–4000 (Россия) или производства Resato (Голландия), UHDE, Thueringer (Германия), BHDT (Австрия) и др. |

Новые высокотехнологичные способы обработки материалов нередко базируются на принципах естественных природных явлений. Гидроабразивная методика как раз к таким и относится, повторяя процесс эрозии. Суть ее заключается в воздействии водной среды на поверхность материала. Конечно, для производственной сферы данная технология была оптимизирована, например за счет совмещения жидкости с инородными элементами. Кроме этого, гидроабразивная резка металла предполагает подачу струи под сильным давлением, в результате чего достигается и высокая скорость обработки.

Особенности технологического процесса

Как уже отмечалось, технология базируется на принципе естественной эрозии. То есть физическое воздействие на обрабатываемый материал происходит за счет высокоскоростной струи, смешанной с твердыми абразивами. В ходе операции скоростной поток твердофазных элементов выполняет отрыв и унос из места обработки мелких частиц металла. Эффективность, с которой происходит гидроабразивная резка металла, зависит от множества параметров организации данного процесса. Например, имеет значение состав струи, расход воды и сила давления. Отдельного внимания заслуживает и абразивный материал - специалисты подбирают фракцию в соответствии с требованиями к характеристикам раскроя.

В отличие от других методов обработки данная техника не предполагает деформирующего и теплового воздействия. Это значит, что гидроабразивная резка металла позволяет сохранять первоначальные физико-механические качества заготовки. Но для достижения ожидаемого результата необходимо использовать специальное оборудование.

Оборудование для резки

Обычно для выполнения таких операций применяют специальные установки. В качестве их основы выступают несущие опоры из нержавеющего металла. Для поддержания заготовок применяются быстросменные ребра, которые также позволяют защищать опоры от воздействия рабочей струи. В целях обеспечения защиты рабочего участка от пыли и шума станок также снабжают механизмом быстрого управления водой. То есть в процессе операции обрабатываемый материал может полностью находиться в водной среде. Что касается эксплуатационных возможностей, то станок гидроабразивной резки металла дает возможность справляться с нержавеющей сталью толщиной до 200 мм. Примечательно, что показатели твердости материала для станков такого типа не имеют значения. Тонкая высокоскоростная струя диаметром в 1 мм способна выполнять четкую резку с высоким допуском.

Вспомогательные устройства

С целью повышения точности резки некоторые модели станков обеспечиваются и устройствами позиционирования. Их представляют индуктивные линейные сенсоры, с помощью которых оператор может достичь повышенной точности фиксации. Правда, многое зависит и от выполнения осей перемещения - в лучших моделях комбинация направляющих и датчиков позиционирования дополняется плавностью хода и оптимальной скоростью движения. Также установка гидроабразивной резки металла может комплектоваться баком для абразива. В процессе работы он автоматически пополняет запасы этого компонента, ориентируясь на информацию датчиков контроля.

Ручные станки для резки

Обычно к этой категории станков относят модели, не имеющие ЧПУ. Иными словами, управление рабочим процессом в определенной мере перекладывается на оператора. Пользователь своими руками должен выставлять угол наклона резки, а в некоторых случаях и фиксировать позицию функциональной установки. Но при условии соблюдения правил эксплуатации в этом случае также можно рассчитывать на высокую точность, с которой будет выполнена гидроабразивная резка металла. Оборудование без программного обеспечения снабжается теми же техническими узлами, что и более совершенные модели. Поэтому теоретически качество выполнения должно сохраняться на оптимальном уровне. Более того, в некоторых ситуациях самостоятельная настройка и контроль резки позволяют достичь более высоких результатов обработки.

Техника выполнения резки своими руками

Управление процессом резки в ручном режиме предусматривает, что пользователь будет самостоятельно осуществлять подачу заготовок и контролировать их передвижение с позиционированием. Также в некоторых случаях в перечень операторских задач входит и регуляция системы охлаждения. На практике гидроабразивная резка металла своими руками выполняется посредством специальных кнопок. Например, для позиционирования оператор должен ввести несколько значений по координатам. Но даже ручное управление полностью не избавлено от контроля со стороны электронной системы. Так, при вводе ошибочных данных техника возвращает значения рабочих показателей в исходное положение.

Плюсы и минусы технологии

К достоинствам резки такого типа можно отнести четкость линии раскроя, возможность справляться практически с любыми металлами, а также взрыво- и пожаробезопасность операции. Среди недостатков такой обработки отмечают низкую скорость при работе с тонколистовой сталью, невысокий уровень износостойкости функциональных элементов и дороговизну расходного материала, то есть абразива. Тем не менее экономически технология себя оправдывает. Например, услуги гидроабразивной резки металла позволяют качественно справиться с ответственными операциями при подготовке материала для последующего монтажа. Более того, сэндвич-панели, сотовые листы и другие ячеистые стройматериалы можно резать только таким способом. Для повышения производительности многие компании также практикуют и пакетную резку, что позволяет экономить время.

Заключение

Режущие качества абразивных материалов давно используются в разных сферах. На схожем принципе, в частности, работает пескоструйный инструмент, позволяющий выполнять качественную и быструю шлифовку поверхностей. В свою очередь, гидроабразивная резка металла обеспечивает высококачественный результат в работе с разными листами и конструкциями. Кроме точности выполнения раскроя можно отметить и отсутствие вредных процессов, которыми сопровождаются традиционные способы обработки. В частности, тепловые и механические воздействия лишь в редких случаях позволяют обойтись без деформации зоны, окружающей место реза. Но расплачиваться за качественный результат гидроабразивной обработки приходится высокими затратами на расходный материал - чем эффективнее абразив, тем выше его цена.

Станки гидроабразивной резки являются универсальными приборами, которые широко используются для разных производственных сфер. Каковые их особенности, преимущества, а также какие средние цены на подобные станки есть на рынке, мы и узнаем из этого материала.

Назначение станков гидроабразивной резки

Станки гидроабразивной резки широко применяются в таких сферах, как:

Гидроабразивная технология предусматривает обработку разных материалов посредством их обычного раскроя или резки фигур по контуру. Гидроабразивные станки могут резать такие материалы, как:

Также станки пригодны и для резки прочих материалов, таких как поролон, полиуретан, картон, пластмасса, кожа или ткань. Однако, работая с такими мягкими материалами, абразив в станке не задействован, а резка происходит только за счет водной струи . Аналогичным образом станок используется для пищевой промышленности для резки и порционирования блюд.

Принцип работы гидроабразивного станка

С целью проведения гидроабразивной резки используется специальный станок. Его принцип работы следующий:

Конструкция станка для гидроабразивной резки

Независимо от цены и комплектации станок чаще всего включает в себя такие элементы:

Некоторые части станков для гидроабразивной резки тоже имеют свои особенности. Например, рабочая ванна, где происходит процесс резки , оснащена, в свою очередь, такими элементами, как:

- несущими опорами из нержавейки, которые можно быстро заменить при износе;

- быстросъемными ребрами, которые поддерживают разрезаемый материал. Их ставят на опоры;

- системой оперативного набора и выпуска воды, что обеспечивает обработку материалов, целиком погруженных в жидкость.

А абразивный бак позволяет даже в процессе работы пополнять запасы абразивных материалов и оснащен специальными датчиками, контролирующими объемы наличия абразивов.

Эти датчики имеют такие функции:

Эти датчики имеют такие функции:

- проверяют количество поступающего материала при обработке;

- помогают остановить станок, если в головку для резки попадает посторонний материал.

Насос высокого давления является ключевым узлом станка, он сжимает воду и доставляет ее в рабочую зону . А система ЧПУ позволяет управлять всеми параметрами резки в автоматическом режиме.

Также есть система поддержки постоянного зазора в виде контактного механизма, проходящего по листу, который поддерживает оптимальное расстояние между поверхностью обработки и фокусирующей трубкой. Это улучшает качество и точность резки и не позволяет трубке и поверхности столкнуться.

Угловая голова – тоже очень важный элемент конструкция гидроабразивного станка. Он нужен для следующих задач:

Дополнительные элементы станка

Если есть необходимость, гидроабразивный станок дополнительно можно оснастить ультразвуковой или лазерной системой сканирования поверхности для выявления неровностей и поддержания зазора, а также обеспечения точности резки.

Также оборудование за дополнительную цену можно дополнить прибором для удаления отработанных абразивов. Его особенности такие:

Плюсы и минусы гидроабразивных станков для резки

Станки гидроабразивного типа имеют ряд следующих преимуществ:

Однако гидроабразивные станки имеют и ряд недостатков:

- ресурс режущей головки и некоторых комплектующих ограничен;

- малая скорость обработки стали из тонкого листа;

- высокая цена абразивов;

- создание условий для появления коррозии.

Популярные производители гидроабразивных станков и цены на них

Еще один недостаток станков для резки гидроабразивного типа – это их высокая цена , пока что недоступная для широкого потребителя.

Наиболее популярные компании-производители, присутствующие на российском рынке – это:

Средняя рыночная цена оборудования данных марок составляет порядка 250 тысяч евро.

Кроме того, есть еще несколько компаний-производителей комплектующих и расходников для станков гидроабразивного типа, среди них:

В ассортименте этих компаний также представлены системы для режущих головок, трубки для подачи абразива, сверхмощные насосы и другие комплектующие для систем.

Естественно, что высокая цена отчасти обусловлена тем, что продукция является импортной. Что же касается отечественного производителя, который занимается сборкой и продажей станков для резки гидроабразивного типа, то тут стоит упомянуть компанию «Дельта-Интех» . Цена продукции будет несколько ниже зарубежных аналогов, а вот детали и комплектующие для сборки станков используются как зарубежные, так и российские.

Чаще всего гидроабразивные станки используются для промышленных целей. Хотя их универсальность позволяет их применять и для бытовых нужд для обработки металлических поверхностей, но цена агрегата такова, что это пока редко практикуется. Возможно, со временем, ситуация изменится, и гидроабразивная технология станет применяться более широко.

Чаще всего гидроабразивные станки используются для промышленных целей. Хотя их универсальность позволяет их применять и для бытовых нужд для обработки металлических поверхностей, но цена агрегата такова, что это пока редко практикуется. Возможно, со временем, ситуация изменится, и гидроабразивная технология станет применяться более широко.

Способов резки и соответствующего оборудования практически столько же, сколько видов различных материалов (твердых, мягких, хрупких и прочих). Станки гидроабразивной резки способны точно и эффективно обработать любой.

1 Станки гидроабразивной резки – техническое воплощение передовых технологий

Гидроабразивная резка – уникальная, одна из самых эффективных технологий обработки материалов, основанная на естественном природном процессе водной эрозии (постепенном разрушении, вымывании почв и горных пород). При проведении работ в качестве режущего инструмента применяется вода, воздействие которой на материал многократно усилено абразивом, добавляемым в нее. Но самое главное, что эта смесь испускается под высоким (до 6000 атм) давлением и на огромной скорости (800–1000 м/с – в 3 раза выше скорости звука в воздухе).

На физическом уровне суть механизма резки состоит в разрушении материала скоростным потоком абразивной составляющей струи, разгоняемой и доставляемой к месту обработки водой. При этом происходит отрыв и вымывание из полости резки частиц материала с одновременным охлаждением зоны обработки.

Устойчивость истечения двухкомпонентной струи (абразива с водой) и эффективность ее воздействия поддерживаются оптимальным соотношением параметров резки, в том числе расхода и давления воды, а также размера и расхода частиц абразивного состава.

Гидроабразивная струя способна резать практически любой вид материалов:

- черные, цветные металлы и сплавы;

- легированные труднообрабатываемые стали и сплавы (включая жаропрочные, нержавеющие);

- композиционные материалы;

- искусственные, природные камни (мрамор, гранит и так далее);

- керамические материалы (плитка, керамогранит);

- стекло обычное, композиционное (триплекс, армированное, бронестекло, стеклотекстолит и тому подобное);

- прозрачные, пористые материалы;

- бетон, железобетон;

- сотовые и сэндвич-конструкции.

Мягкие материалы (поролон, полиуретан и прочие пеноматериалы, картон, пластмассы, кожаные изделия, ткани и тому подобное) режут струей только воды, не добавляя абразив. Также такой способ применяется в пищевой сфере – для порционирования и порезки пищевых продуктов.

Для проведения гидроабразивной резки предназначено специальное оборудование – станки гидроабразивной резки. Принцип их работы заключается в следующем:

- вода, сжатая насосом высокого давления (один из основных узлов оборудования) до 4000 атм или выше, проходит через сопло, которое формирует струю диаметром всего 0,2–0,35 мм, подаваемую в смесительную камеру;

- в смесительной камере вода смешивается с абразивным материалом (гранатовым песком, как правило), а затем проходит через другое, твердосплавное сопло, диаметр которого 0,6–1,2 мм;

- из второго сопла струя смеси абразива с водой выходит со скоростью приблизительно 1000 м/сек и ударяет о поверхность обрабатываемого изделия;

- рабочий процесс характеризуется как "холодное резание" – не сопровождается нагревом обрабатываемого участка заготовки.

Типовой станок состоит из узлов:

- Корпуса.

- Резервуара с водой объемом от 2 м 3 и больше.

- Насоса, который прокачивает под высоким давлением жидкость от резервуара-хранилища к зоне резки.

- Шлангов, по которым вода транспортируется.

- Емкости для заправки, системы подачи и смешивания с водой абразива.

- Водяного "резака", представляющего собой штуцер с форсункой. Автоматика регулирует пропускную способность и другие параметры работы резака.

- Рабочего стола, на котором крепится обрабатываемая заготовка, расположенного в специальной ванне.

- Защитного кожуха.

- Блока автоматического управления (ЧПУ) – координирует перемещения рабочего стола и водяного резака, контролирует и задает параметры процесса обработки.

2 Установка гидроабразивной резки металла – особенности конструкции

Установка гидроабразивной резки настолько же уникальна, как и сама технология, несопоставима по конструкции ни с одним известным оборудованием для подобного вида обработки изделий. Первая ее особенность – наличие рабочей ванны, в которой происходит резка, имеющей следующие элементы:

- Несущие опоры из нержавеющей стали, приспособленные для простой, быстрой замены при наступлении износа.

- Быстросъемные ребра для поддержки разрезаемого материала. Устанавливаются на несущие опоры и обеспечивают их защиту от гидроабразивной струи.

- Система быстрого набора, выпуска воды, обеспечивающая обработку заготовок, полностью погруженных в водную среду – рабочая зона защищена от образующейся пыли (остается в воде) и шума, уровень которого снижается до 65 Дб.

Следующая особенность – бак для абразива, обеспечивающий простоту работы с оборудованием:

- конструкция позволяет пополнять запас абразивного материала даже в процессе работы установки – существенная экономия времени;

- оборудован датчиками контроля объема абразива.

Имеет свои особенности и система перемещения:

- У станка консольная конструкция, оснащенная ременным приводом, осуществляющем перемещение по осям.

- Ременной привод наиболее приспособлен для использования на гидроабразивных станках, так как практически не боится, когда в него попадает абразивный материал. Привод прост в эксплуатации, а в случае износа легко заменяем.

- Высокая точность позиционирования (±0,025 мм) обеспечивается индуктивными линейными датчиками.

- Осевое перемещение осуществляется по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

Самый важный узел гидроабразивной установки – насос высокого давления, осуществляющий сжатие и доставку воды в рабочую зону. Автоматическое управление всеми параметрами процесса резки производится системой ЧПУ. Для удобства быстрой и точной настройки или привязки все станки оснащены переносным пультом с маховичком.

Система поддержания постоянного зазора представляет собой особый контактный механизм, перемещающийся по листу и обеспечивающий поддержание оптимального расстояния между поверхностью изделия и фокусирующей трубкой. Это способствует качеству и точности реза, а также не допускает опасности столкновения трубки с заготовкой.

Особая конструкция станков – угловая голова:

- обеспечивает подвижность режущей головки в 2 плоскостях с поворотом на углы наклона до 60° включительно – это позволяет обрабатывать криволинейные поверхности, фаски, компенсировать конусность в процессе обработки;

- конструкцией предусмотрено, что при выполнении фаски или компенсации конусности перемещение происходит только по 1 поворотной оси – это обеспечивает неизменность угла и высокую точность;

- сложные поверхности могут обрабатываться одновременно по 5 координатам.

Станок для гидроабразивной резки металла оборудован системой загрузки обрабатываемого материала. Наибольшее распространение получили:

- Кран-балки, оснащенные механическими или вакуумными захватами. В качестве силовой установки используется тельфер.

- Подъемники гидравлические, пневматические с регулируемыми рычагами, которые поддерживают материал в самых важных местах – получили широкое применение при работах с хрупкими материалами.

Датчик, контролирующий подачу абразивного состава:

- Проверяет количество поступающего абразива во время обработки – рез может выполняться без присутствия оператора.

- Обеспечивает остановку работы станка при попадании посторонних материалов (не предусмотренных фракций или остатков мешковины) в режущую головку. Допустимый диапазон задается со стойки оператора (можно изменить в процессе обработки).

На станок, при необходимости, можно установить ультразвуковую или лазерную систему сканирования поверхности заготовки. Устройство выявляет неровности поверхности заготовки и тем самым обеспечивает поддержание требуемого зазора, а также максимальную точность резки.

Гидроабразивное оборудование может быть оснащено устройством удаления отработанного абразива:

- состоит из насоса и бака отстойника;

- отличительная особенность – использование насоса мембранного типа, который прост в обслуживании и максимально приспособлен для эксплуатации в агрессивных средах;

- удобство работы обеспечивается тем, что бак для абразива оборудован быстросъемными разъемами для легкого подсоединения шлангов, а также приспособлен к транспортировке погрузчиком или кран-балкой.

3 Преимущества и недостатки гидроабразивной технологии

Оборудование для гидроабразивной резки предоставляет следующие достоинства, преимущества обработки:

- заготовка не подвергается термическому воздействию (в зоне реза 60–90 °С) – отсутствие температурной деформации, пригорания и оплавления материала на кромках и в прилегающей к разрезу области, легирующие элементы сплавов и сталей не выгорают;

- потери материала в процессе резки существенно меньшие, чем при других способах обработки;

- широкий спектр обрабатываемых материалов, толщин (до 150–300 мм и больше);

- высокое качество резки (шероховатость поверхности кромки Ra 1,6) – дополнительная обработка не требуется;

- высокая точность – минимальное расстояние от разреза до отверстия или края заготовки составляет 0,5 мм (рекорд в обработке резанием);

- контур обработки может быть любого уровня сложности;

- высокая эффективность раскроя листовых материалов, толщина которых более 8 мм;

- возможность пакетной (в несколько слоев) резки тонколистовых материалов, что значительно повышает производительность, в том числе, благодаря уменьшению общей протяженности холостых проходов режущей головки;

- обработка происходит без существенной механической нагрузки на изделие – отсутствие деформации, разрушения хрупких материалов и экономия на фиксирующих, крепежных узлах даже при резке тонкостенных деталей;

- экологическая чистота технологии, абсолютное отсутствие выделений вредных газов, а также стружки, пыли, окалины, дыма, тому подобного, обычно сопровождающих резку;

- полная взрыво- и пожаробезопасность процесса;

- отсутствие режущего инструмента (согласно традиционному толкованию) – нет необходимости в периодическом восстановлении остроты инструмента и его замене по мере износа;

- работоспособность "режущего" инструмента восстанавливается закачкой воды и пополнением абразива.

Недостатки, обусловленные особенностями технологии:

- ограниченный ресурс режущей головки, отдельных комплектующих;

- скорость обработки тонколистовой стали недостаточно высока;

- автомобильная и авиационная промышленность;

- при производстве электронных компонентов, продуктов питания, пеноматериалов;

- при изготовлении стекловолоконных уплотнений и изделий;

- в обработке металлов, специальных и экзотических материалов;

- работы с камнем, стеклом;

- художественная резка текстиля, металла и других материалов;

- производство изоляционных изделий.

Традиционные тепловые способы порезки просто бессильны при больших толщинах, а механические менее эффективны и точны. титана, меди, алюминия, нержавеющей стали весьма проблематична. Камень или некоторые волоконные материалы лазеру вовсе не по зубам. Для пластмасс, которые покрыты металлом, гидроабразивная технология часто является единственным методом обработки, так как не оказывает отрицательного влияния на поверхность.

Примеры промышленного использования, где гидроабразивная резка особенно эффективна:

ЗАО «Современная Машиностроительная Компания» предлагает комплектные установки гидроабразивной резки производства компании PTV (Чехия), включая системы управления, координатные рабочие столы, насосы высокого давления, системы подачи абразива, запасные части и специальный абразивный материал (гранатовый песок).

Мы осуществляем полное сервисное обслуживание поставляемых установок, гарантийный и послегарантийный ремонт оборудования. Установки гидроабразивной резки от компании PTV отличаются высокой производительностью, экономичностью, широко востребованы и успешно эксплуатируются в 26 странах Европы и Америки.

Типы рабочих столов для гидроабразивной резки

- Рабочий стол серии «Smart Jet» с облегченной конструкцией и упрощенной механикой. Точность резки +/- 0,1 мм.

- Рабочий стол серии «D» с жесткой несущей конструкцией и точной механикой.

Точность резки +/- 0,1 мм. - Рабочий стол серии «D» с поворотной головкой «PROGRESS JET».

- Рабочий стол серии «D» с поворотной головкой «PROGRESS JET 5AX» и программным обеспечением.

- Рабочий стол серии «New Line» со сверхжесткой несущей рабочей конструкцией и сверхточной механикой. Точность резки +/- 0,05 мм.

В комплекс для гидроабразивной резки входят:

- насос высокого давления;

- режущая головка;

- координатный стол и приводы перемещения режущей головки;

- разводка высокого давления;

- система подачи абразива (для гидроабразивной резки);

- система числового программного управления.

Дополнительный комплекс может оснащаться:

- устройством для предотвращения столкновений режущей головкой с заготовкой;

- системой из нескольких режущих головок;

- механической системой предварительного просверливания;

- ловушкой струи воды, гасящей ее энергию и служащей также для сбора отработанного абразива и рядом других.

Также вас возможно заинтересуют:

- чешские ленточнопильные станки Pegas Gonda;

- ленточные пилы по дереву фирм Pegas, Eberle и Honsberg.

Установка гидроабразивной резки: виды и особенности

Основой принципа гидроабразивной резки материалов является способ их разделения при помощи водяной струи высокого давления с абразивом.

Вода, сжатая насосом-мультипликатором до давления 4130 атм., проходит через водяное сопло диаметром 0,3 мм., попадает в смесительную камеру, в которую, в свою очередь подается абразив – гранатовый песок с частицами размером около 0,4 мм. Далее смесь воды и абразива проходит через твердосплавное сопло с внутренним диаметром около 1 мм и со скоростью около 1200 м/сек. попадает на поверхность разрезаемого материала. После резки остаточная энергия струи гаситься специальной водяной ловушкой, которая расположена под рабочим столом.

Ловушка представляет из себя бак с водой, глубиной от 70 до 100 см. Входящий в состав установки координатный стол, позволяет перемещать режущую головку с высокой точностью в 3-х координатах.

Портал с режущей головкой перемещается по высокоточным направляющим Н-образной формы из нержавеющей стали. Движение предается от 2-х сервомоторов (по одному на каждой из направляющих) через планетарные редуктора, каждый из которых соединен с зубчатой рейкой без зазора.

Все координатные столы поставляются в исполнении, предохраняющем все движущиеся части от вредного влияния воды и абразива. По осям Y передвигается портал, а по оси Х – режущая головка.

При желании на портале может быть установлено 2 или более режущих головок, двигающихся синхронно с первой.

Станок гидроабразивной резки является универсальным оборудованием, пользующимся спросом в большинстве сфер промышленного производства. Сегодня без этих станков не сумеет обойтись машиностроительная, авиационная, космическая, инструментальная, военная, обрабатывающая камни промышленность. Гидроабразивная технология позволит обработать различные материалы путем стандартного раскроя, вырезания по контуру фигур.

Гидроабразивные станки используются для резки металла, пластика, изделий из стекла, камня, а также любых их сочетаний. Резка происходит за счет гидроабразивной струи, она регулируется отдельно для каждого типа изделий, что делает станок универсальным, а его использование – максимально удобным.

Модели с системой ЧПУ считаются наиболее востребованными, они обеспечивают идеальную точность, чистоту шва обрабатываемой заготовки. Полученное изделие не придется дополнительно обрабатывать вручную, что позволяет сэкономить на трудовых, временных ресурсах. При этом материал не теряет изначальной физической, химической устойчивости, работа получается качественной, а выгода – очевидной.

Действие гидроабразивного оборудования для резки заключается в эрозийном воздействии составов на обрабатываемую заготовку за счет выработки аппаратом высокоскоростной струи. Механическая сила позволяет отрывать и уносить потоком микрочастиц частицы материала. Высокая эффективность и стабильность воздействия обеспечиваются конкретно подобранными параметрами резки, включая расход жидкости, давление, величину абразивной крошки.

Существуют различные виды станков для абразивной резки, их отличает конструкция, мощность, назначение, цена. Некоторые модели оснащаются системой ЧПУ, она позволяет без усилий выполнять раскрой любых фигур. Вмешательство оператора минимально, все, что нужно сделать, это загрузить в программу нужный чертеж, указать тип материала, толщину, скорость резки.

Заслуживает внимания и портативная установка гидроабразивной резки. Ее используют в опасных местах, нефтяной, противопожарной сфере. Портативный станок является незаменимым при строительстве подземных тоннелей, колодцев, для резки опасных трубопроводов. Аппарат отличает скорость резки, высокая точность работы, за счет чего его применяют не только для резки металла, но и камня.

Сейчас различают и два метода резки материалов: гидрорезка, гидроабразивная резка. Отличия у них минимальные, но в первом случае абразивный состав не используется, резка происходит за счет механического воздействия, оказываемого сверхзвуковой струей. Второй метод включает применение жидкости и абразива, но воздействие на металл оказывают частицы абразивной смеси, врезаемые в линию шва изделия. Гидроабразивная резка оказывает в несколько тысяч раз большее воздействие, чем струя без абразивной крошки.

Каждый метод резки имеет свое назначение. К примеру, гидрорезке нашли применение в обрабатывании мягких материалов, цветных металлов, резку же с абразивом используют для твердого металла, керамических, композитных материалов. В промышленной сфере обычно практикуется использование станков, оснащенных ЧПУ.

Они позволяют обрабатывать каленую сталь толщиной до 200 мм.

Твердость материала не играет роли, он может быть сверхпрочным, с повышенным показателем мягкости, цветной или черный. Точность все равно будет высокой. С использованием интенсивной водной струи можно добиться четких очерченных контуров. Универсальность станков делает возможной обработку разных видов искусственных и натуральных камней. А установки waterjet благодаря своим техническим характеристикам являются наиболее востребованными и современными изделиями. Они помогают в работе крупнейших предприятий, не дают сбоев, отличаются высокой производительностью, функционируют полностью в автоматическом режиме, участие специалистов будет минимальным.

Благодаря им стеклянная отрасль выпускает пуленепробиваемые изделия микронной прочности, тонкий хрусталь. Оборудование позволяет осуществить резку всех материалов, пружинных каленых сталей, капризных цветных металлов, их сплавов, графита, бумаги, ткани, резины. Добиться качественного раскроя позволяет тонкая струя, увеличить производительность удается благодаря автоматизированному процессу и наличию станков ЧПУ, поэтому купить их стоит каждому предприятию. Существенная экономия ресурсов, высокая эффективность работы и отличное качество получаемых деталей – вне зависимости от сферы деятельности установка принесет пользу.

Рисовая запеканка с яблоками и корицей Вкусная рисовая запеканка с яблоками

Подборка лучших рецептов заготовки рябины (аронии) черноплодной на зиму

Кабачки, тушеные в томатном соусе

Острые кабачки на зиму Кабачки жареные кубиками в томатной пасте

Рецепты блюд спагетти и грибов