1.doc

^1. Числовое программное управление (Ч П У)

1.1. Устройство станков с ЧПУ

1.1.1. Движение исполнительных органов станка

Для обработки заготовок на станках с ЧПУ, также как и на универсальных станках, необходимо сообщить режущему инструменту и заготовке определенный, как правило достаточно сложный, комплекс согласованных друг с другом движений. Эти движения подразделяются на основные (рабочие) и вспомогательные .

^ Основные движения – это движения исполнительных органов станка, благодаря которым непосредственно осуществляется процесс снятия стружки режущим инструментом с обрабатываемой заготовки. К основным движениям относятся главное движение и движение подач.

^ Главное движение обусловливает скорость процесса резания. Оно определяется как прямолинейное поступательное или вращательное движение заготовки, происходящее с наибольшей скоростью в процессе резания. При токарной обработке таким движением является вращательное движение заготовки. При фрезерной обработке, а также при сверлильной и расточной работах - вращательное движение режущего инструмента.

^ Движение подач обусловливает величину, скорость и характер взаимного перемещения инструмента и заготовки, предназначенного для того, чтобы распространить отделение срезаемого слоя материала на всю обрабатываемую поверхность заготовки. Движение подач может быть прямолинейным или по дуге, непрерывным или прерывистым, и оно всегда имеет скорость меньшую, чем главное движение. При токарной обработке движением подач являются перемещения суппорта с режущим инструментом. При фрезерной обработке и расточной работе – перемещения рабочего стола с заготовкой, при сверлильной работе – перемещения пиноли и т.п.

^ Вспомогательные движения – это движения исполнительных органов станка и приспособлений, необходимые для подготовки процесса резания. К ним относятся движения, связанные с транспортировкой и закреплением заготовки, подводом и отводом режущего инструмента и т. п.

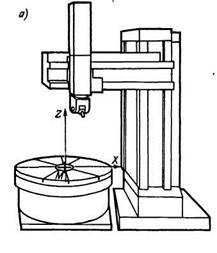

Количество, характер и направления перемещений исполнительных органов при движении подач у станков с ЧПУ и универсальных станков, как правило, совпадают. Например, токарные станки с ЧПУ (см. рис. 1-А), так же как и универсальные токарные станки, имеют движение подач как минимум по двум направлениям в виде прямолинейных перемещений исполнительных органов (показаны на рисунке жирными стрелками).

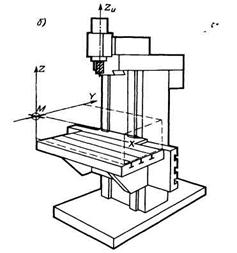

Фрезерные станки с ЧПУ, так же как и универсальные фрезерные станки, имеют движение подач не менее чем по трем направлениям в виде прямолинейных перемещений исполнительных органов (см. рис. 1-Б).

В более сложных модификациях фрезерных станков помимо прямолинейных перемещений исполнительных органов добавляются еще и круговые перемещения, совершаемые вокруг осей прямолинейных перемещений (см. рис. 1-В). Число дополнительных круговых перемещений может быть различным, в зависимости от сложности станка. Чаще всего число круговых перемещений не превышает трех.

Рис. 1-В. Дополнительные круговые направления движения подач

Фрезерного станка с ЧПУ

^

1.1.2. Системы координат станков с ЧПУ

Обработка заготовки на станке с ЧПУ выполняется по командам управляющей программы, которые в числовой форме задают величины отдельных перемещений исполнительных органов. Поэтому функционирование станка с ЧПУ в принципе невозможно без использования определенной системы координат, с помощью которой устанавливаются пространственные координаты любой точки в пределах рабочей зоны станка.

В станках с ЧПУ наиболее часто используются системы координат двух видов:

прямоугольная.

полярная.

Прямоугольная система координат является наиболее распространенной системой координат для станков с ЧПУ. Она содержит либо две оси координат (двухмерная система) - для определения положения точек на плоскости, либо три оси (трехмерная система) - для определения положения точек в пространстве.

Для прямоугольной системы координат характерны следующие признаки:

координатные оси располагаются взаимно перпендикулярно;

координатные оси имеют общую точку пересечения (начало отсчета координат);

координатные оси имеют одинаковый геометрический масштаб.

Рис. 1.1. Прямоугольная система координат на плоскости XY

P1: X = 80, Y = 40; P2: X = –80, Y = 70; P3: X = –50, Y = –40; P4: X = 40, Y = –70.

С помощью пространственной прямоугольной системы координат описывается положение любых точек в геометрическом пространстве. Для определения положения любой точки в пространстве необходимо знать ее координаты по трем осям - X, Y и Z (рис. 1.2). Как и в случае с плоской системой координат, значения координат точек в пространстве могут иметь как положительные, так и отрицательные значения. Данная система координат позволяет описывать все точки рабочего пространства станка независимо от расположения заготовки и применяется во фрезерных, сверлильных и расточных станках с ЧПУ.

Рис. 1.2. Пространственная прямоугольная система координат

Пример обозначений координат указанных на рисунке точек:

P1: X = 30, Y = 20, Z = 0; P2: X= 30, Y = 0, Z = –10.

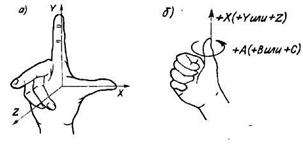

Принятая для станков с ЧПУ пространственная прямоугольная система координат имеет определенную ориентацию координатных осей друг относительно друга. Эта ориентацию подчиняется правилу правой руки (см. рис. 1.3), при которой пальцы правой руки указывают положительное направление каждой оси. Поэтому данная система координат получила название правой системы.

Рис. 1.3. Правило правой руки

^

Полярная система координат

Если обрабатываемый контур представляет собой ломаную линию, то с помощью прямоугольной системы координат можно легко задать все характерные точки его профиля. Однако ситуация меняется, если необходимо, например, выполнить на плоскости сверление группы отверстий, расположенных по окружности (см. рис. 1.4). Если для отверстия 1 координаты расположения его оси в прямоугольной системе координат можно рассчитать достаточно просто, то расчет расположения осей для всех других отверстий будет гораздо более трудоемким.

Рис. 1.4. Деталь с группой отверстий, расположенных по окружности

В этом случае вычисления удобнее выполнять в полярной системе координат (см. рис. 25 и рис. 26). В полярной системе координат положение точки на плоскости определяется расстоянием (радиусом) r от точки до начала координат и углом

между определенной осью координат и радиусом, проведенным в точку из начала координат. Как правило, в полярной системе координат на плоскости XY угол

указывается от оси X. Угол

может иметь как положительное, так и отрицательное значение. Положительное значение – если он отложен в направлении противоположном движению часовой стрелки от области положительных значений координат по оси X (рис. 1.5–А); отрицательное значение – если он отложен в направлении по ходу движения часовой стрелки от области положительных значений координат по оси X (рис. 1.5–Б).

этом случае вычисления удобнее выполнять в полярной системе координат (см. рис. 25 и рис. 26). В полярной системе координат положение точки на плоскости определяется расстоянием (радиусом) r от точки до начала координат и углом

между определенной осью координат и радиусом, проведенным в точку из начала координат. Как правило, в полярной системе координат на плоскости XY угол

указывается от оси X. Угол

может иметь как положительное, так и отрицательное значение. Положительное значение – если он отложен в направлении противоположном движению часовой стрелки от области положительных значений координат по оси X (рис. 1.5–А); отрицательное значение – если он отложен в направлении по ходу движения часовой стрелки от области положительных значений координат по оси X (рис. 1.5–Б).

Рис. 1.5. Положительное (А) и отрицательное (Б) значения угла

В полярной системе координат.

Дополнительные поворотные оси координат

Несмотря на то что с помощью 3-х координатной прямоугольной системы координат описывается положение любых точек в геометрическом пространстве, в современной механообработке часто возникает необходимость в изготовлении столь сложных поверхностей, что их невозможно изготовить на станке, используя перемещение исполнительных органов только по трем осям координат.В таких ситуациях используют пространственную прямоугольную систему координат с дополнительными осями координат. Дополнительные оси координат являются поворотными осями, которые располагаются вокруг основных линейных осей X, Y и Z (см. рис. 1.6). Ось вращения вокруг оси X обозначается как ось А, ось вращения вокруг оси Y – как ось В, ось вращения вокруг оси Z – как ось С.

Координаты по поворотным осям также могут иметь как положительные, так и отрицательные значения. За положительное направление (от «минуса» к «плюсу») поворотной координатной оси принимается направление по часовой стрелке, если смотреть на ось вращения в положительном направлении соответствующей ей линейной оси.

Рис. 1.6. Прямоугольная система координат с дополнительными поворотными осями.

Прямоугольную систему координат с дополнительными поворотными осями можно также представить также как пространственную полярную систему координат (см. рис. 1.7).

Рис. 1.7. Пространственная полярная система координат

Координатная система станка с ЧПУ

Для станков с ЧПУ принята единая система координат, рекомендуемая Международной организацией по стандартизации (ISO), – прямоугольная система координат. Число координатных осей, их расположение в пространстве и начало отсчета (нулевая точка станка) устанавливаются производителем станка и не подлежит изменению пользователем (см. рис. 29). Система координат станка является основной расчетной системой для ЧПУ, в которой определяются предельные перемещения, начальные и текущие положения исполнительных органов станка.Для удобства программирования процесса обработки в станках с ЧПУ принято координатные оси всегда ориентировать параллельно направляющим станка. В зависимости от типа станка расположение осей координат в пространстве может быть различным, но существуют следующие общие правила.

1. Ось Z всегда совмещена с осью вращения шпинделя. Ее положительное направление всегда совпадает с направлением перемещения от устройства для крепления заготовки к режущему инструменту.

2. Если в системе координат станка имеется хотя бы одна ось, расположенная горизонтально и не совпадающая с осью вращения шпинделя, то это будет обязательно ось X.

3. Если ось Z расположена горизонтально, то положительным направлением оси X считается направление перемещения вправо, если встать лицом к левому – относительно передней плоскости – торцу станка. (Передняя плоскость станка – сторона, с которой располагаются пульт и основные органы управления станком).

4. Если ось Z расположена вертикально, то положительным направлением оси X считается направление перемещения вправо, если встать лицом к передней плоскости станка.

5. Положительное направление оси Y определяется по одному из следующих правил:

– Смотря вдоль оси Z в положительном направлении, мысленно повернуть ось X на 90° по часовой стрелке вокруг оси Z.

– Правило правой руки: если мысленно поместить ладонь правой руки в начало координат таким образом, чтобы ось Z выходила из ладони перпендикулярно ей, а отогнутый под углом 90° к ладони большой палец показывал положительное направление оси X, то указательный палец будет показывать положительное направление оси Y.

^ Координатная система заготовки

Система координат заготовки задается технологом или программистом при разработке технологии изготовления детали на станке с ЧПУ (см. рис. 1.8). Исходная точка, от которой система ЧПУ отсчитывает перемещения исполнительных органов станка при обработке заготовки по управляющей программе, называется нулевой точкой заготовки. Нулевая точка заготовки не имеет постоянных координат. Каждый раз при изменении конфигурации и размеров детали нулевая точка заготовки назначается заново – в зависимости от конфигурации детали, технологии обработки и удобства наладки станка.

Рис. 1.8. Системы координат станка (А) и заготовки (Б).

Рекомендуемая система координат заготовки при фрезерной обработке

Широкие возможности фрезерной обработки на станках с ЧПУ позволяют использовать самые разные системы координат заготовки. Исходя из особенностей конструкции фрезерных станков и собственно процесса фрезерования, обычно рекомендуется следующая координатная система, в равной степени удобная для программирования и обработки.Эта система координат заготовки представляет собой прямоугольную координатную систему с осями XYZ (см. рис. 1.9). Ось Z данной системы совпадает с осью главного рабочего шпинделя фрезерного станка, при этом положительным направлением оси является направление от заготовки к месту зажима инструмента в шпинделе.

Если заготовка имеет в плане прямоугольную форму, то оси X и Y совпадают со сторонами заготовки. Если заготовка имеет в плане форму, отличную от прямоугольной, то либо ось X, либо ось Y располагают по одной из сторон заготовки. При этом если смотреть со стороны передней плоскости станка, положительное направление оси X идет слева направо, а оси Y – от передней плоскости станка.

В качестве начала отсчета системы координат заготовки (нулевой точки заготовки) для облегчения расчета координат при составлении программы обычно выбирается точка на одном из наружных углов контура заготовки.

^ Рекомендуемая система координат заготовки при токарной обработке

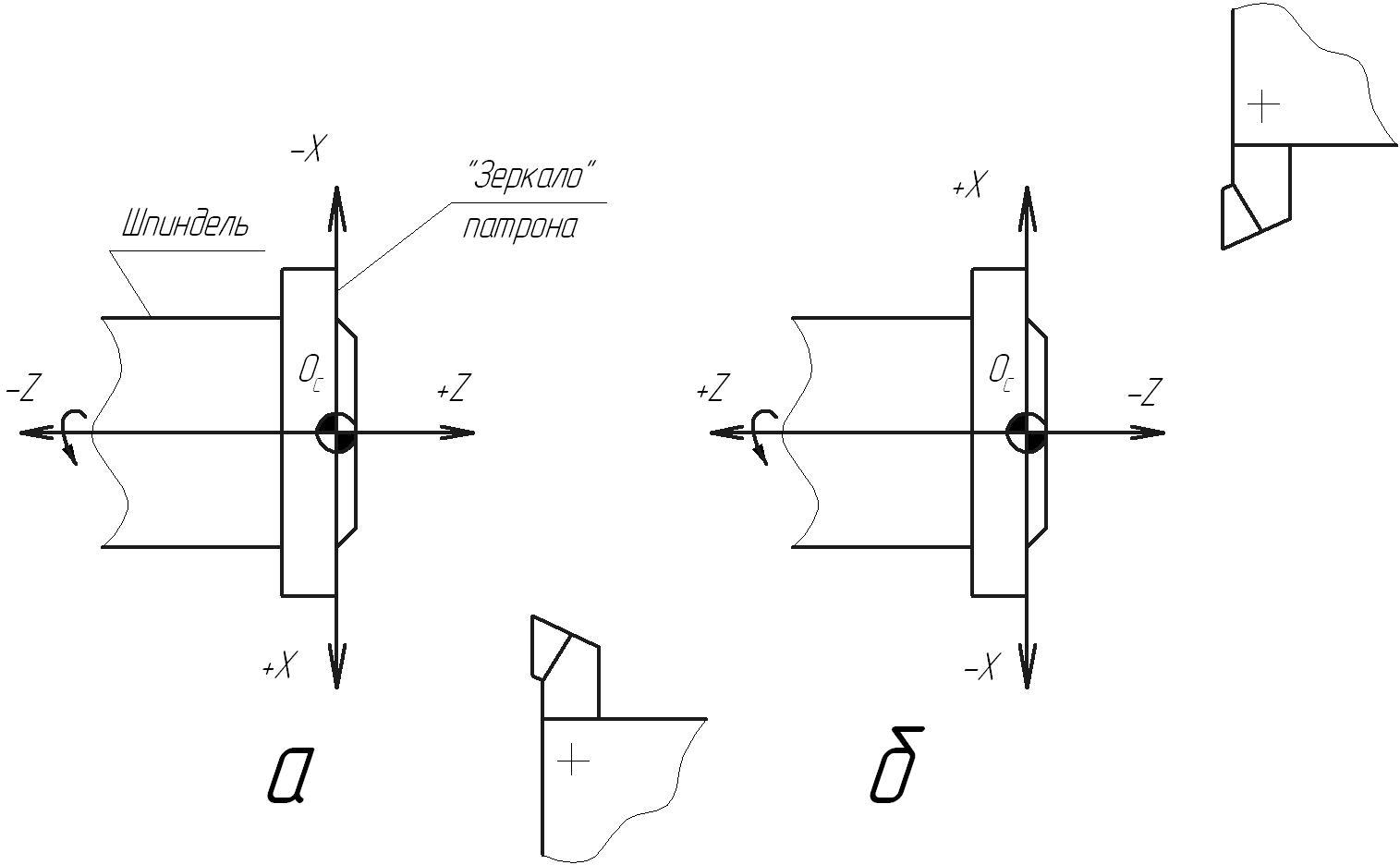

Для токарной обработки на станке с ЧПУ наиболее распространенной является плоская прямоугольная система координат заготовки, оси которой обычно называются X и Z. В этой системе осью Z является ось главного шпинделя станка, при этом положительным направлением оси Z является направление от места крепления заготовки в шпинделе к режущему инструменту. Ось X расположена перпендикулярно оси Z, а ее положительное направление зависит от положения инструмента относительно оси Z (см. рис. 1.10). Но в любом случае положительным направлением оси X является перемещение, при котором инструмент отдаляется от заготовки.

Рис. 1.10. Система координат заготовки при токарной обработке, в которой инструмент направлен к оси вращения от лицевой плоскости станка (А), и в которой инструмент направлен к оси вращения в сторону лицевой плоскости станка (Б).

^

1.1.4. Положение и обозначение координатных осей в станках с ЧПУ

По технологическим признакам и возможностям станки с ЧПУ классифицируются по группам так же, как универсальные станки. При этом в зависимости от компоновки станка с ЧПУ меняется вид и пространственное расположение его системы координат.

Для фрезерных станков с ЧПУ используется пространственная координатная система, как правило, прямоугольная. Определяющим фактором для пространственного расположения осей координатной системы является ориентация в пространстве оси рабочего шпинделя. Ось шпинделя фрезерного станка всегда совпадает с осью Z. Положительным направлением оси Z является направление от места крепления заготовки на рабочем столе к месту крепления режущего инструмента в шпинделе. Если ось Z (ось шпинделя) расположена вертикально, то такой станок является вертикально-фрезерным станком, если ось Z расположена горизонтально, то - горизонтально-фрезерным станком.

Пространственное расположение и положительное направление двух других основных осей координат X и Y определяется в соответствии с «правилом правой руки» (см.1.3). Если система координат фрезерного станка с ЧПУ содержит больше трех осей, то расположение дополнительных осей координат определяется расположением основных осей (см. рис. 1.6).

Рис. 1.11. Система координат вертикально-фрезерного станка (А)

И горизонтально-фрезерного станка (Б).

Для токарных станков с ЧПУ наиболее распространенной является плоская прямоугольная система координат с осями Z и X. Как и в случае с фрезерными станками определяющим фактором для пространственного расположения осей координатной системы является ориентация в пространстве оси рабочего шпинделя, которая всегда совпадает с осью Z. Положительным направлением оси Z является направление от места крепления заготовки в шпинделе к режущему инструменту. Ось X расположена перпендикулярно оси Z, при этом положительное направление оси X совпадает с направлением перемещения, при котором инструмент отдаляется от заготовки (см. рис. 1.12).

Рис. 1.12. . Система координат токарного станка с горизонтальным (А) и вертикальным (Б) расположением шпинделя.

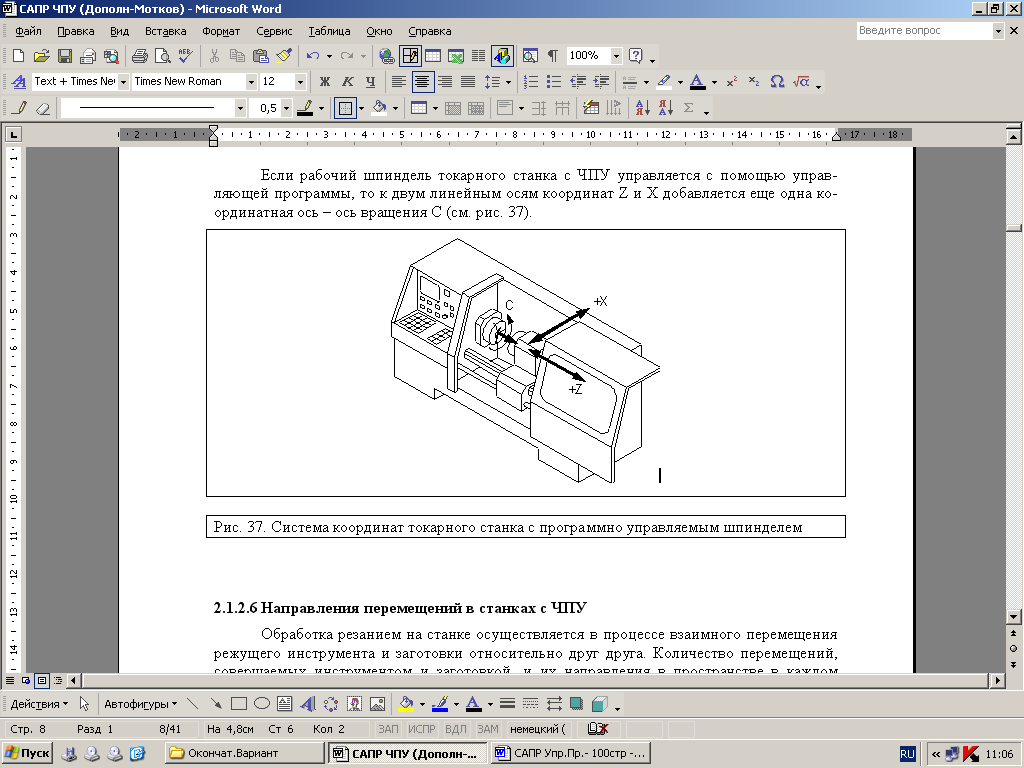

Если рабочий шпиндель токарного станка с ЧПУ управляется с помощью управляющей программы, то к двум линейным осям координат Z и X добавляется еще одна координатная ось – ось вращения C (см. рис. 1.13).

^

Направления перемещений в станках с ЧПУ

Обработка резанием на станке осуществляется в процессе взаимного перемещения режущего инструмента и заготовки относительно друг друга. Количество перемещений, совершаемых инструментом и заготовкой, и их направления в пространстве в каждом конкретном случае зависят от вида обработки и конструкции станка. Например, при обработке на вертикально-фрезерном станке заготовка в реальности выполняет перемещения по горизонтальной оси X и вертикальной оси Z, а инструмент – по горизонтальной оси Y. При обработке на горизонтально-фрезерном станке заготовка выполняет перемещения по горизонтальной оси X и вертикальной оси Y, а инструмент - по горизонтальной оси Z. В результате, описания перемещений исполнительных органов для станков разной конструкции при обработке одной и той же заготовки имеют разный вид.

Чтобы описание направления и вида перемещений исполнительных органов станка имело одинаковый вид для станков разных конструкций, принято универсальное правило для станков с ЧПУ: считается, что в процессе обработки все перемещения совершает только инструмент, а заготовка остается неподвижной.

Для станков с ЧПУ принято еще одно универсальное правило, касающееся направления перемещений исполнительных органов. Это правило, в отличие от первого носит не обязательный, а рекомендательный характер: желательно координатные системы станка и заготовки согласовать между собой таким образом, чтобы как можно большее количество осей координат закрепленной на станке заготовки совпадало или было параллельно координатной системе станка. Обычно в этом случае трудоемкость составления управляющей программы является минимальной, т. к. при составлении программы используются уже имеющиеся на чертеже координаты точек заготовки. В свою очередь минимизация и упрощение управляющей программы ведет к уменьшению вероятности появления ошибки, допущенной при составлении программы.

В современных станках с ЧПУ применяются два способа отсчета перемещений исполнительных органов станка – в абсолютной и относительной системах координат.

В абсолютной системе координат все перемещения, выполняемые станком, задаются в такой системе координат, начало отсчета которой остается неизменным при всех перемещениях (см. рис. 38). В качестве неизменного (фиксированного) начала координат заранее выбирается некоторая точка в пространстве, лежащая в области перемещений исполнительных органов станка. Как правило, в этом качестве выбирается нулевая точка заготовки.

В относительной системе координат каждое перемещение исполнительных органов станка задается относительно конечной точки последнего перемещения, т. е. задается в приращениях (см. рис. 1.14).

Рис. 1.14. Отсчет перемещений в абсолютной (А) и относительной системе координат.

Более распространенным является способ отсчета перемещений в абсолютной системе координат. Это обусловлено тем, что в общем случае он имеет ряд преимуществ, а именно:

расчеты в абсолютной системе координат менее сложны и требуют менее высокой квалификации оператора;

указание от одного и того же начала координат пути, пройденного режущим инструментом, позволяет проще отслеживать этапы реализации управляющей программы;

ошибка при программировании в абсолютной системе координат приводит к неправильному назначению координат только одной точки, тогда как в результате ошибки при назначении относительных координат ошибочным будет не только конкретное неправильно заданное перемещение, но и все последующие за ним перемещения;

изменения в перемещения, вносимые при доработке изделия или программы, не влияют на последующие перемещения;

погрешности изготовления и измерения, лежащие в пределах допустимых, не накапливаются (не суммируются).

Работа станка с ЧПУ тесно связана с системами координат. Оси координат располагают параллельно направляющим станка, что позволяет при программировании обработки указывать направления и величины перемещения рабочих органов. В качестве единой системы координат для всех станков с ЧПУ соответствии с ГОСТ 23597-79 * (СТ СЭВ 3135-81) принята стандартная (правая) система, при которой оси X, Y , Z (рис. 14.19) указывают положительные перемещения инструментов относительно подвижных частей станка. Положительные направления движения заготовки относительно неподвижных

частей станка указывают оси X", Y′, Z", направленные противоположно осям X, У, Z. Таким образом, положительными всегда являются такие движения, при которых инструмент и заготовка удаляются друг от друга.

Круговые перемещения инструмента (например, угловое смещение оси шпинделя фрезерного станка) обозначают буквами А (вокруг оси X ), В (вокруг оси Y ), С (вокруг оси Z ), а круговые перемещения заготовки (например, управляемый по программе поворот стола на расточном станке) - соответственно буквами А ′ ,В",С ′. В понятие «круговые перемещения» не входит вращение шпинделя, несущего инструмент, или

шпинделя токарного станка. Для обозначения

Рис. 14.19. Стандартная система вторичных угловых движений вокруг специальных

координат станков с ЧПУ осей используют буквы Д и Е . Для обозначения

направления перемещения двух рабочих органов вдоль одной прямой используют так называемые вторичные оси: U (параллельно X ), V (параллельно У ), W (параллельно Z ). При трех перемещениях в одном направлении применяют еще и так называемые третичные оси: P, Q, R (см. рис. 14.19).

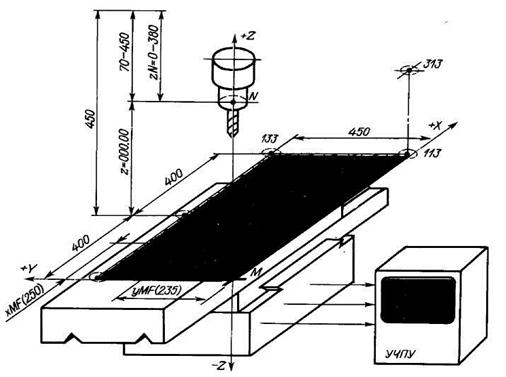

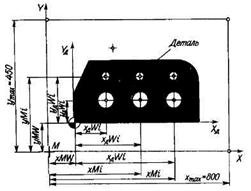

Система координат станка . У станков различных типов и моделей системы координат размещают по-разному (рис. 14.20), определяя при этом положительные направления осей и положение начала координат (нуль станка М ).

Система координат станка является главной расчетной системой, в которой определяются предельные перемещения, начальные и текущие положения рабочих органов станка. При этом положения рабочих органов станка характеризуют их базовые точки, выбираемые с учетом конструктивных особенностей отдельных управляемых по программе узлов станка. Так, базовыми служат точки: для шпиндельного узла - точка N пересечения торца шпинделя с осью его вращения (рис. 14.21); для суппорта токарно-револьверного станка - центр поворота резцедержателя в плоскости, параллельной направляющим суппорта и проходящей через ось вращения шпинделя, или точка базирования инструментального блока; для крестового стола - точка пересечения его диагоналей или специальная настроечная точка, определяемая конструкцией приспособления; для поворотного стола - центр поворота на зеркале стола и т. д.

Базовая точка может быть материально выражена точным базовым отверстием в центре стола станка (например, точка F на рис. 14.21).

В технической документации пределы возможных смещений рабочих органов, как правило, указывают пределами смещения базовых точек.

Систему координат станка, выбранную в соответствии с рекомендациями ГОСТ 23597-79* (см. рис. 14.19), принято называть стандартной. В этой системе положительные направления осей координат определяются по правилу правой руки. Большой палец (рис. 14.22, а ) указывает положительное направление оси абсцисс (X ), указательный - ординат - (Y ), средний - оси аппликат (Z ). Положительные направления вращений вокруг этих осей определяются другим правилом правой руки. Согласно этому правилу, если расположить большой палец по направлению оси, то остальные согнутые пальцы укажут положительное направление вращения (рис. 14.22, 6).

Рис. 14.20. Размещение координатных систем у различных станков с ЧПУ:

а - карусельный; б - вертикально-фрезерный

Ориентация осей стандартной системы координат станка связывается с направлением движения при сверлении на сверлильных, расточных, фрезерных и токарных станках. Направление вывода сверла из заготовки принято в качестве положительного для оси

Рис. 14.21. Система координат вертикально-сверлильного станка с ЧПУ

Z , т. е. ось Z всегда связывается с вращающимся элементом станка - шпинделем. Ось X перпендикулярна к оси Z и параллельна плоскости установки заготовки. Если такому определению соответствуют две оси, то за ось X принимают ту, вдоль которой возможно большее перемещение узла станка. При известных осях X и Z ось У однозначно определяется из условия расположения осей в правой прямоугольной системе координат.

Начало стандартной системы координат станка обычно совмещают с базовой точкой узла, несущего заготовку, зафиксированного в таком положении, при котором все перемещения рабочих органов станка могли бы описываться положительными координатами (см. рис. 14.20, 14.21). Точка М , принятая за начало отсчета системы координат станка, называется нулевой точкой станка или нулем станка. В этом положении рабочие органы (базовые точки), несущие заготовку и инструмент, имеют наименьшее удаление друг от друга, а отсчетные элементы станка определяют нуль отсчета на табло цифровой индикации.

Например, у вертикально-сверлильного станка (см. рис. 14.21) базовой точкой F стола является центр стола, в котором выполнено отверстие диаметром 40Н8. Базовой точкой шпинделя является точка N - центр отверстия шпинделя в плоскости торца шпинделя. Конструкцией станка определено, что стол может смещаться по оси X (продольная ось стола) на 400 мм вправо и влево относительно центрального положения базовой точки. Возможные смещения

стола оси У

(поперечные) составляют 450 мм. Таким образом, прямоугольник (на рис. 2.4 заштрихован), образованный линиями возможного смещения точки F

по осям X

и Y

, определяет возможную зону обработки заготовок инструментом, ось

которого совпадает с осью шпинделя. Эта зона (ее часто называют рабочей зоной) у рассматриваемого станка в плоскости ограничена размерами 800X450 мм.

которого совпадает с осью шпинделя. Эта зона (ее часто называют рабочей зоной) у рассматриваемого станка в плоскости ограничена размерами 800X450 мм.

Наличие данных о зоне обработки

Рис. 14.22. Правило правой руки; обязательно, так как они определяют воз-

а - положительные направления можности станка при программировании

осей координат; б – положительные перемещений обрабатываемых заготовок.

направления вращений Для того чтобы отсчет_перемещений

стола по осям X и Y всегда был положите -льным нуль станка М принимают размещенным в одном из углов рабочей зоны (см. рис.

14.20, б). Естественно, что положение точки М является фиксированным_и неизменным, и в этом случае точка М будет являться началом координат станка. Тогда положение точки F может быть задано координатами xMF и yMF относительно точки М .

Для рассматриваемого станка (см. рис. 14.21) положение точки F будет изменяться в пределах 0-800 мм по оси X и 0-450 мм по оси У . Возможное смещение торца шпинделя в направлении оси Z составит 380 мм (70 - 450 мм). При этом за начало перемещения принимается нижнее (предельное) положение торца относительно зеркала стола, при котором расстояние от торца до зеркала стола равно 70 мм.

При работе станка табло индикации на панели УЧПУ отражает истинное положение базовых точек станка относительно нуля станка.

При работе станка табло индикации на панели УЧПУ отражает истинное положение базовых точек станка относительно нуля станка.

Для рассматриваемого примера это положение точки F относительно точки М и точки N относительно нулевого уровня в соответствующей системе XYZ координат станка. Для взаимного положения рабочих органов станка, показанного на рис. 14.21, на табло индикации будут данные: Х250.00, Y235.00 и Z000.00. Для положения, когда ось шпинделя будет совмещена с точкой 133, табло индикации покажет Х800.00, Y450.00 и Z000.00. В положении, когда точка N будет совмещена с точкой 313, на табло индикации будут значения: Х800.00, Y000.00 и

Рис. 14.23. Системы координат Z380.00 и т. д. На рассматриваемом станке в положении,

станка (XMY) и детали (X U WY A когда ось шпинделя будет совмещена с нулевой точкой М ,

ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧПУ

1.1. Разработка управляющей программы и технологической

документации

Процесс разработки управляющей программы (программирования) для токарного станка с ЧПУ состоит из нескольких этапов:

Операцию разделяют на установы и позиции, выбирают технологические базы и способ закрепления заготовки;

Разрабатывают операционную технологию, определяют последовательность переходов, выбирают технологическую оснастку, режущий и мерительный инструмент, строят схемы траекторий перемещения вершины каждого используемого инструмента, рассчитывают режимы резания, разрабатывают операционные карты;

Преобразовывают систему координат детали и выбирают ее нулевую точку, рассчитывают и проставляют размеры детали от нулевой точки;

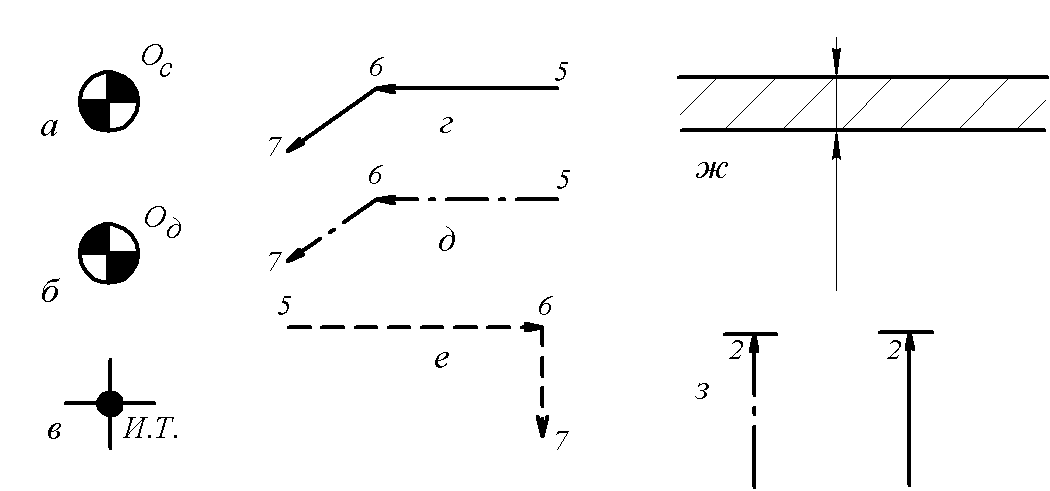

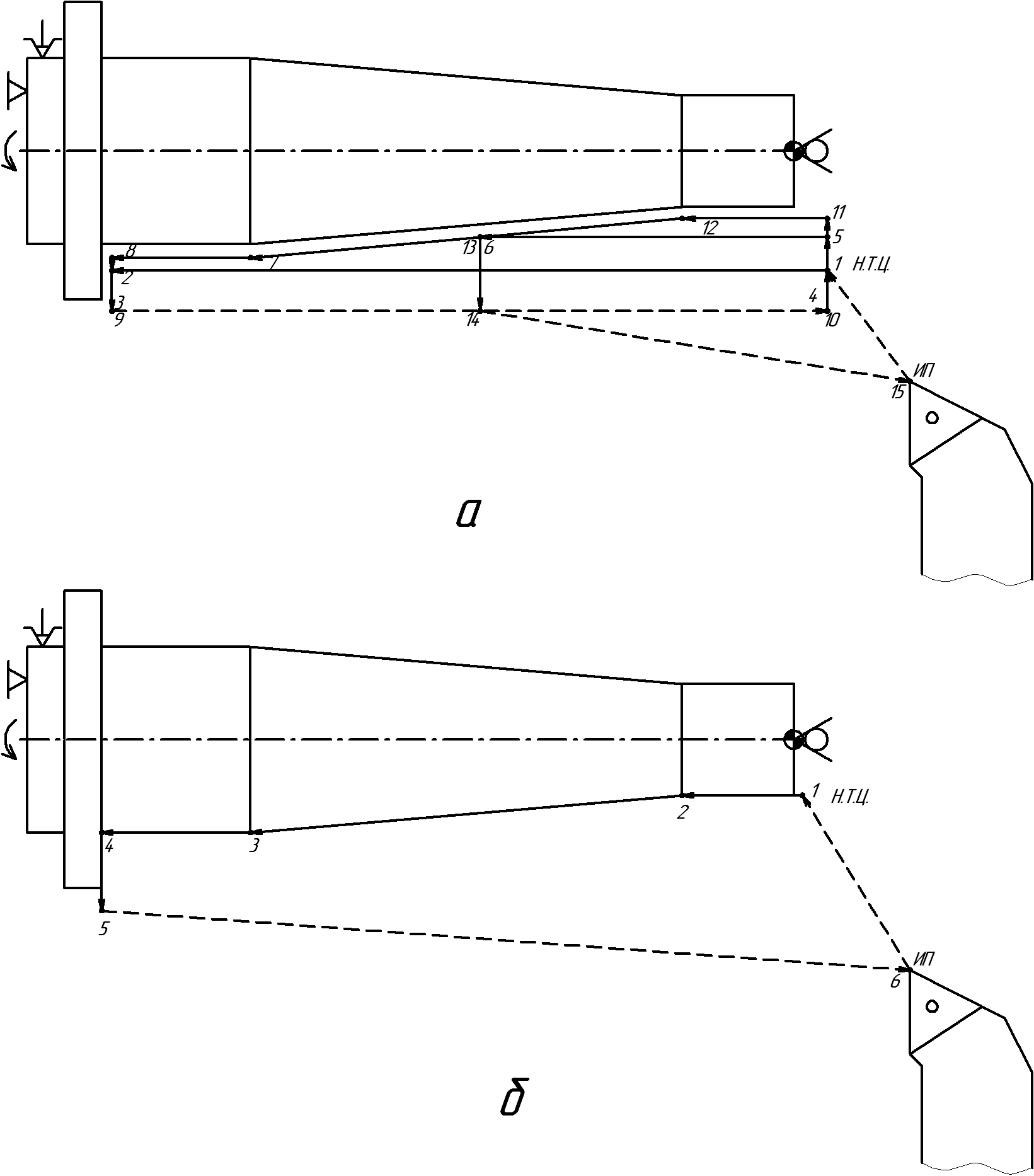

Разрабатывают карты эскизов, на которых приводят переработанный чертеж детали с заданием размеров от нулевой точки и условным обозначением технологических баз и зажимов (рис. 1), построения для расчета координат опорных точек, расчеты для определения их координат, схемы траекторий (циклограммы) движения всех инструментов. Условные обозначения элементов циклограмм на картах эскизов приведены на рис. 2. Для вспомогательных ходов применяют условную терминологию: движение к детали по оси X – подвод; движение от детали по оси X – отвод; движение к детали по оси Z – подход; движение от детали по оси Z – отход. Составляют карты координат опорных точек траектории, а при программировании в относительной системе – величины приращений;

Составляют рукопись управляющей программы на бланке или покадровым текстом на листе бумаги. С использованием клавиатуры пульта управления системы ЧПУ 2Р22 вводят управляющую программу в память системы ЧПУ;

Управляющую программу проверяют на станке и если необходимо вносят соответствующие коррективы.

Рис. 1. Условное обозначение технологических баз и зажимов:

а – закрепление в трехкулачковом патроне с упором в расточенный торец кулачков,б – закрепление в трехкулачковом патроне с упором в торец кулачков,в – закрепление в трехкулачковом патроне с упором в расточенный торец кулачков и заднем вращающемся центре,г – закрепление в переднем плавающем центре, поводковом патроне и заднем вращающемся центре,д – закрепление в переднем поводке трения «рюмка» и заднем обратном вращающемся центре,е – закрепление в переднем поводке «ёрш» и заднем вращающемся центре

Рис. 2. Условные обозначения на карте эскизов элементов циклограмм:

а – ноль станка,б – ноль детали,в – исходная точка,г – перемещение инструмента на рабочей подаче,д – перемещение инструмента на рабочей подаче по эквидистанте,е – перемещение инструмента на ускоренной подаче,ж – припуск на обработку,з – выдержка времени

1.2. Эквидистанта контура и система координат

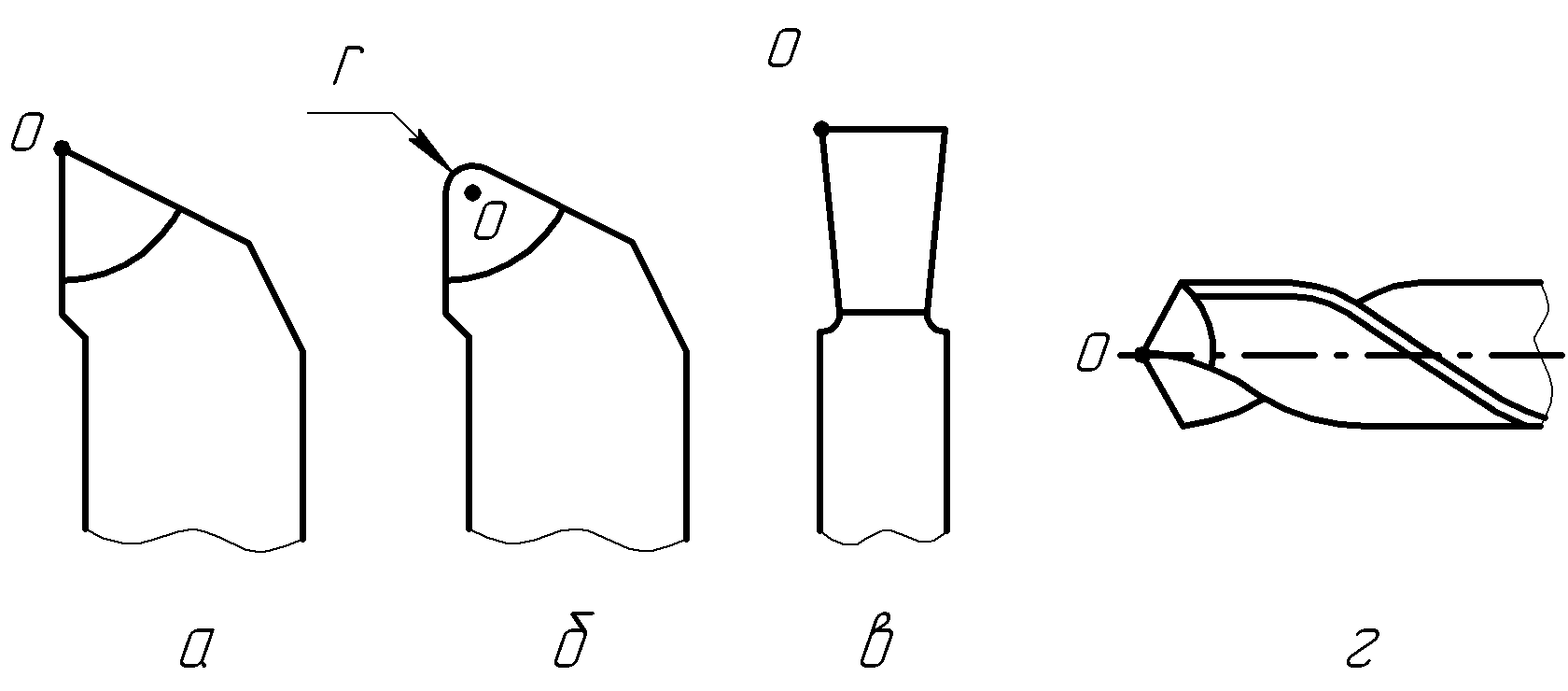

Детали, обрабатываемые на станке с ЧПУ, можно рассматривать как геометрические тела, состоящие из простых геометрических фигур, например, цилиндр, конус, сфера и др. При обработке перемещение инструмента осуществляется относительно детали (заготовки). Траекторию движения рабочего органа, т.е. траекторию определенной точки инструмента, называемую центром, задают при помощи управляющей программы.

У проходного, расточного и контурного резцов центром инструмента служит вершина резца или центр радиуса при вершине (рис. 3, а , б ) у прорезного (канавочного) резца – левая вершина (рис. 3, в ). Для сверла, зенкера, зенковки, цековки, плашки и метчика центром инструмента является центр рабочего торца (рис. 3, г ).

а б в г

Рис. 3. Центры инструментов: а – резца с острой вершиной;б – резца

с радиусом при вершине; в – канавочного и отрезного резца;г – сверла

При контурной обработке центр инструмента должен перемещаться по эквидистанте контура детали, т.е. по геометрическому месту точек, равноудаленных от какой-либо линии и лежащих по одну сторону от нее. Эквидистанты бывают наружные Э нар и внутренние Э вн (рис. 4).

Частным случаем эквидистанты при токарной обработке резцом с острой вершиной является сам контур детали.

![]()

Рис. 4. Эквидистанта контура детали

Отдельные участки траектории перемещения центра инструмента (циклограммы) могут быть отрезками прямых, дуг окружностей или других кривых. На рис. 5 показаны схемы траекторий движения вершины резца для черновой и чистовой обработки вала.

Рис. 5. Типовые траектории вершины резца при токарной

обработке детали: а – черновые рабочие проходы;б – чистовой рабочий проход

Положение опорных точек (переломных точек циклограммы) определяется при помощи системы координат. Для обработки принята стандартная прямоугольная (Декартова) система координат. В системе координат для токарных станков приняты оси: Z – параллельная продольной подаче суппорта, совпадает с осью шпинделя станка, X – параллельная поперечной подаче суппорта.

Для токарных станков с ЧПУ различают систему координат станка и систему координат детали.

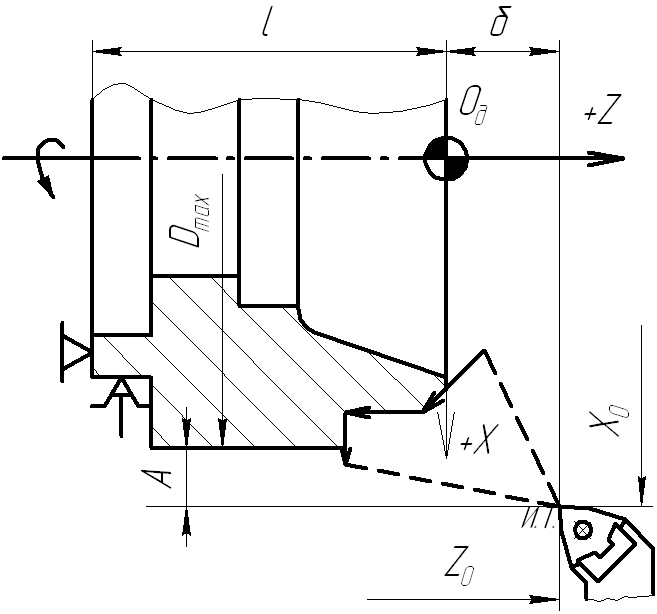

Начало координат станка О с находится в центре зеркала кулачкового патрона, т.е. в центре сечения шпинделя перед посадочным конусом, центрирующим планшайбу патрона (рис. 6).

Рис. 6 . Система координат токарного станка с ЧПУ: а – переднее

(или нижнее); б – заднее (или верхнее) расположение инструментальной головки

Направление осей координат зависит от расположения инструмента (например, у станков 16К20Т1 и 16А20Ф3 – впереди оси вращения шпинделя, у станка 1713Ф3 – сзади оси вращения). Движение по оси X реализуется перемещением поперечных салазок суппорта по направляющим каретки, а по оси Z – перемещением каретки по направляющим станины. Начало системы координат детали О д находится в центре левого или правого торца заготовки. Ось Z этой системы совпадает с осью Z станка, а ось X проходит в плоскости базового торца приспособления (например, торца планшайбы или уступа кулачков) либо в плоскости правого торца заготовки. Размеры относительно О д , заданные на чертеже детали, пересчитываются в расстояния (координаты) до опорных точек обрабатываемого контура (рис. 7).

Координаты опорных точек циклограммы вершины резца можно определить непосредственно из чертежа детали либо путем расчетов.

При наладке станка производится так называемая «привязка» исходной точки И.Т. , которая совпадает с центром инструмента, к координатным системам станка и детали. Чтобы избежать нерациональных холостых пробегов, величину перемещения инструмента от исходной точки программы до первой обрабатываемой поверхности следует выбирать минимальной.

Рис. 7. Система координат детали

Положение инструмента в исходной точке должно хорошо просматриваться со стороны рабочего. Инструмент не должен мешать выполнению действий по установке, закреплению и снятию детали, удалению стружки. Для этого расстояния от точки И.Т. до торца заготовки б принимают в пределах 60 – 80 мм, а до наружной поверхности заготовки А – 10 – 30 мм (рис. 7). Точка на циклограмме, определенная относительно нуля детали О д , в которую центр инструмента подводится по программе из исходной точки (И .Т .), от которой начинается непосредственный цикл рабочих и вспомогательных ходов по обработке заготовки, является начальной точкой (Н .Т .).

В привычной нам трехмерной системе координат есть три взаимно перпендикулярные оси (X, Y, Z), которые образуют базис.

Большинство станков с ЧПУ в начальной -базовой версии, производят только 3-х осевую обработку.

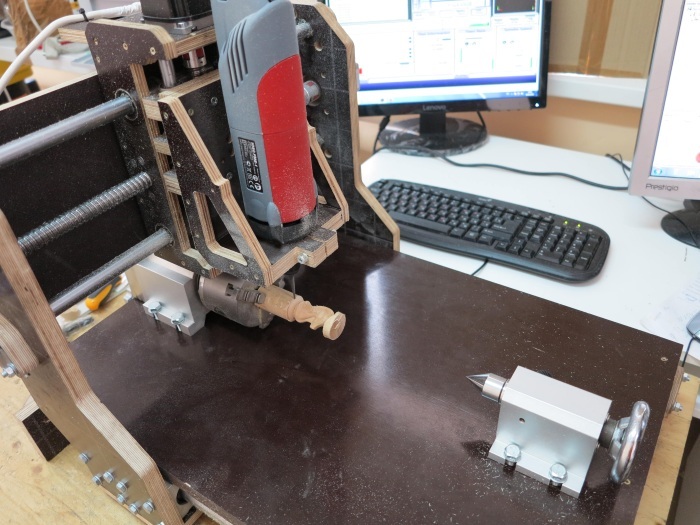

Однако для некоторых изделий сложной формы этого недостаточно. За счёт дополнительной модификации - установки поворотной оси, гравировально-фрезерные станки с ЧПУ способны производить 4-х осевую обработку.

Четырехосевая обработка на гравировально -фрезерном станке на станке с ЧПУ, с использованием поворотной оси- это в общем случае непрерывная обработка, как симметричных, так и несимметричных тел.

В отличие от обычной 3-х осевой обработки 3D модели, где деталь должна крепиться с одной стороны, к столу станка с ЧПУ, 4-х осевая фрезеровка даёт возможность обрабатывать изделие со всех сторон непрерывно, без дополнительных операций по перестановки детали на рабочем столе. Это позволяет получать изделия сложной формы. Изготовление балясин, капителей, колонн, столбов, ножек столов и стульев , шахматных фигур, а так -же различных статуэток, колец другой ювелирной и рекламно-сувенирной продукции это наиболее часто встречающиеся примеры такой обработки.

Многообразие форм, контуров - любой полет фантазии найдет воплощение при обработке деталей на гравировально - фрезерном станке с использованием 4-й поворотной оси.

Основной опцией модификации, как упоминалось ранее, 3-х осевого станка под 4-х осевой, является использование поворотной оси, рисунки 1 и 2.

На рисунке 1 представлена фотография поворотной оси для станка ЧПУ, которая позволяет вести многостороннюю обработку.

Рисунок 1 Поворотная ось для станка с ЧПУ.

фрезерный ЧПУ моделист3040

Видео резки сложной фигуры с использованием поворотной оси на примере шахматного коня

Установка поворотной оси на 3х осевой фрезерный ЧПУ cnc-3040al300

Рисунок 2 4-х осевой фрезерный станок с ЧПУ

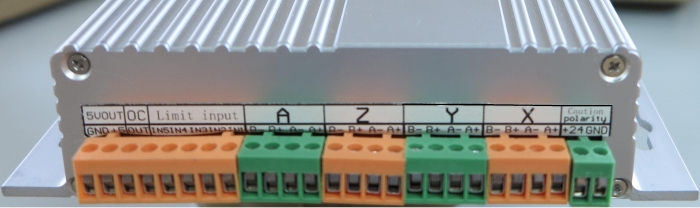

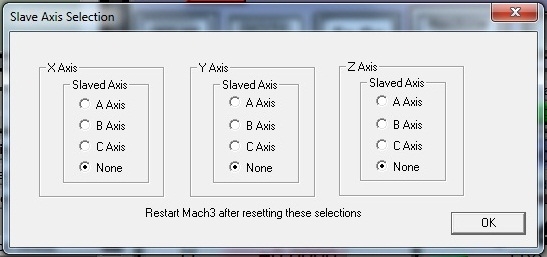

Кроме этого, для непрерывной обработки по 4-м осям система ЧПУ станка должна ещё иметь возможность управлять установленной на нём повторной осью. Поэтому 4-х осевая обработка подразумевает не только наличие поворотной оси, но и использование соответствующей системы ЧПУ. Чаще всего для этого используется контроллер шаговых двигателей с 4-мя каналами управления или проще -4-х осевой контроллер. Пример контроллера приведён на рисунке 3. Канал А данного контроллера может использоваться для управления поворотной осью установленной на станке.

Рисунок 3.

Существует два типа 4-х координатной обработки: первый -непрерывная и второй - позиционная обработка (обработка с индексированием). Непрерывная обработка - в этом случае фреза одновременно перемещаются по всем степеням свободы.

Позиционная обработка - поворотная ось применяются только для изменения положения заготовки, а остальные операции производятся в режиме трехмерной обработки.

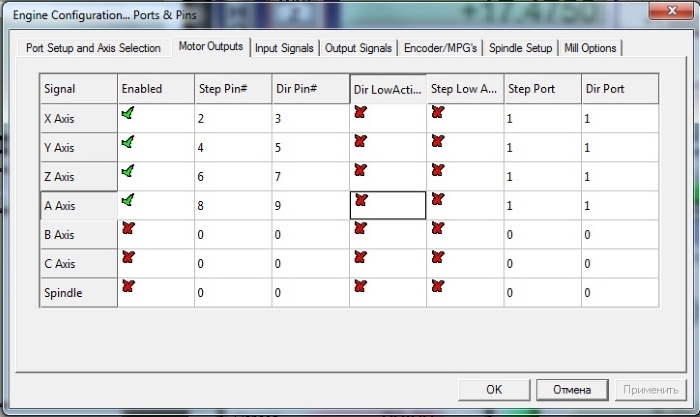

Для работы с поворотной осью необходимо произвести настройку программы управления. Ниже приведены настройки для Mach3 для поворотных осей с передаточным числом 6:1 и 4:1. На рисунке 4 приведены установки выводов LPT- порта для контроллера шаговых двигателей в алюминиевом корпусе показанного на рисунке 3.

Рисунок 4.

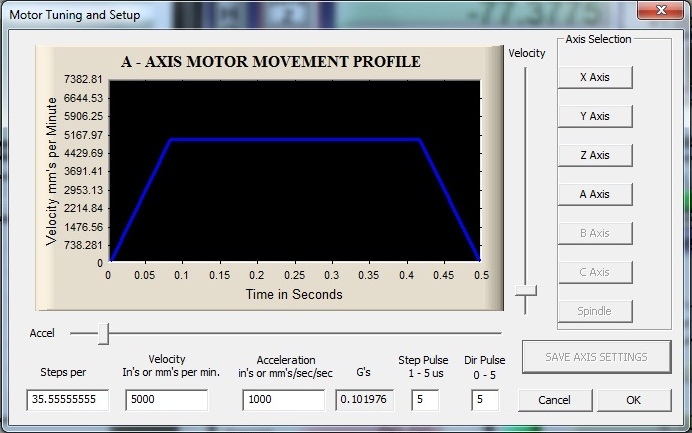

Рисунок 5 - настройки для поворотной оси с передаточным числом 4:1.

Рисунок 5.

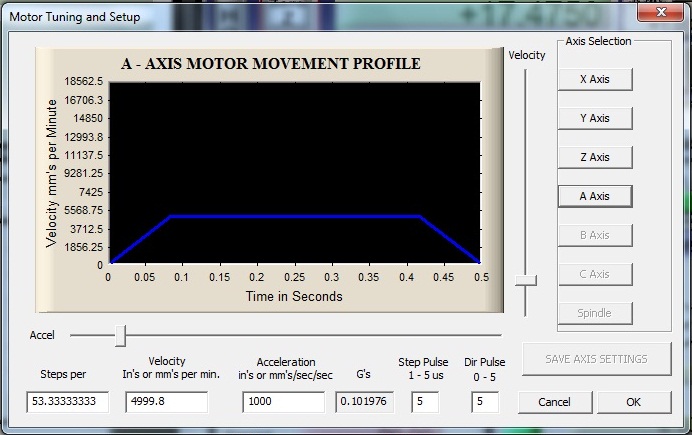

Рисунок 6 — настройки для поворотной оси с передаточным числом 6:1.

Рисунок 6.

Рисунок 7.

Управляющие программы для работы с использованием многосторонней обработки возможна в программах DeskProto, PowerMill, и др.

На рисунке 8 показан результат многосторонней обработки на 4х осевом фрезерном чпу CNC-3040AL2

Рисунок 8. Многосторонняя обработка на 4х осевом настольном ЧПУ с использованием поворотной оси

УДК 621.9.06-529:006.354 Групп» Г8|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ ОБОЗНАЧЕНИЕ ОСЕЙ КООРДИНАТ И НАПРАВЛЕНИЙ ДВИЖЕНИЙ

(СТ СЭВ 3135-81)

Общие положения

Machine tools, numerically controlled Designation of axis and motion directions.

General statements

Дата введения 01.07 80

Настоящий стандарт распространяется на металлорежущие станки с числовым программным управлением (ЧПУ) и устанавливает обозначение осей координат и направлений движений рабочих органов станка, связанных с обрабатываемой заготовкой (далее - заготовкой) и инструментом.

Стандарт может быть использован Для других видов оборудования с ЧПУ

Стандарт полностью соответствует СТ СЭВ 3135-81.

Стандарт полностью соответствует международному стандарту ИСО 841-74.

(Измененная редакция, Изм. № 1, 2).

I. ОБОЗНАЧЕНИЕ НАПРАВЛЕНИЙ ДВИЖЕНИЙ В СТАНКАХ В СТАНДАРТНОЙ СИСТЕМЕ КООРДИНАТ

1.1. Стандарт устанавливает обозначение осей координат и направление движений в станках так. чтобы программирование операций обработки не зависело от того, перемещается инструмент или заготовка.

За основу принимается перемещение инструмента относительно системы координат неподвижной заготовки.

1.2. Стандартная система координат представляет собой правую прямоугольную систему координат (см. чертеж), связанную

с заготовкой, оси которой параллельны прямолинейным направляющим станка.

1.3. Положительное направление движения рабочего органа станка предпочтительно соответствует направлению отвода инструмента от заготовки.

1.4. При применении станка для сверления или растачивания, с использованием только трех основных линейных перемещений.

обработка будет происходить при перемещении инструмента в от-рииательном направлении оси Z.

1.5. На схематических чертежах станков направления движения рабочих органов, несущих инструмент, следует обозначать, буквами без штриха, а несущих заготовку - буквами со штри-хом; при этом положительное направление движения, обозначаемое буквой со штрихом, противоположно соответствующему движению, обозначаемому той же буквой без штриха.

2. ДВИЖЕНИЕ ПО ОСИ Z

2.1. Ось Z (за исключением случая, указанного в п. 2.5.) определяется по отношению" к шпинделю главного движения, та есть шпинделя, вращающего инструмент в станках сверлильно-фрезерно-расточной группы или шпинделя, вращающего заготов^ ку в станках токарной группы.

2.2. При наличии нескольких шпинделей следует выбрать один из них в качестве основного, предпочтительно перпендикулярный к рабочей поверхности стола, на котором крепится заготовка.

2.3. При неповоротной оси основного шпинделя одну из трех осей стандартной трехкоординатной системы, параллельную оси шпинделя, следует принять за ось Z.

2.4. В тех случаях, когда ось основного шпинделя может быть повернута, следует:

если она может находиться только в одном положении па* раллельно одной из осей стандартной трехкоордннатной системы - эту стандартную ось принимают за ось 7.\

если она может находиться в нескольких положениях, парал* лельных различным осям стандартной трехкоординатной системы, за ось Z принимают стандартную ось, предпочтительно перпендикулярную к рабочей поверхности стола, на котором крепится заготовка.

2.5. При отсутствии шпинделя в станке ось 7. должна быть предпочтительно перпендикулярна к рабочей поверхности стола.

2.6. Движение по оси Z в положительном направлении должно соответствовать направлению отвода инструмента от заготовки.

3. ДВИЖЕНИЕ ПО ОСИ X

3.1. Ось X должна быть расположена предпочтительно горизонтально и параллельно поверхности крепления заготовки.

3.2. На станках с неврашаюшнмся инструментом и заготовкой, например, строгальных, ось X должна быть положительна в направлении главного движения и параллельна ему.

3.3. На станках с вращающейся заготовкой, например, токарных, движение по оси X направлено по радиусу заготовки и параллельно попёречным направляющим. Положительное движение по оси X происходит, когда инструмент, установленный на главном резцедержателе поперечных салазок, отходит от оси вращения.заготовки.

3.4. На станках с вращающимся инструментом, например, фрезерных, сверлильных:

при горизонтальной оси Z положительное перемещение X направлено вправо, если смотреть от основного инструментального шпинделя к изделию;

при вертикальной оси 1 положительное перемещение по оси X направлено вправо для одностоечных станков, если смотреть от основного инструментального шпинделя на стойку, а для двухстоечных станков, если смотреть от основного инструментального шпинделя на левую стойку.

4. ДВИЖЕНИЕ ПО ОСИ Y

5.1. Положительное направление движения по оси Y следует выбирать так. чтобы ось Y вместе с осями Z и X образовывала правую прямоугольную систему координат (см. чертеж).

5. ВРАЩАТЕЛЬНЫЕ ДВИЖЕНИЯ А. В и С

5.1. Буквами А, В и С следует обозначать врашательные движения вокруг осей параллельных соответственно X, Y и Z.

5.2. Положительные направления А. В и С должны совпадать с направлением завинчивания винтов с правой резьбой в положительных направлениях осей соответственно X, Y и Z (см чертеж).

6. НАЧАЛО СТАНДАРТНОЙ СИСТЕМЫ КООРДИНАТ

6.1. Расположение начала стандартной системы координат,(Х=0, У-О, Z-0) следует выбирать произвольно.

6.2. Начало отсчета движений А, В и С следует выбирать произвольно.

7. ДОПОЛНИТЕЛЬНЫЕ ОСИ

7.1. Прямолинейное движение

7.1.1. Если дополнительно к основным (первичным) прямолинейным движениям X, Y и Z имеются вторичные движения параллельно им, их следует обозначать соответственно U, V и W.

Если дополнительно имеются третичные движения, параллельные им, их следует обозначать соответственно P. Q и R.

Если дополнительно имеются прямолинейные движения, которые не параллельны или могут быть не параллельны X, Y или Z, их следует обозначить по выбору U, V, W, Р, Q или R.

Примечание. Для горвзонталыю-расточиого станка движение полэушкм радиального суппорта следует обозначать буквами U или Р, если эти буквы не заняты при обозначенном перемещении стола X, так хак в этом случав движение резца, хотя и близкое к шпиндели», является наклонным.

7.1.2. Первичные, вторичные и третичные движения рабочих органов станка определяются предпочтительно в соответствии с удаленностью этих органов от основного шпинделя.

Примечания:

а) Для радиально-свсрлвльного стайка движение гильзы шпинделя н тра-аерсы следует обозначать соответственно буквами 7. и \Т

б) Для токарно-рспольвсрного станка доижеикя рс-заоаых салазок к салазок револьверной головка», расположенных дальше от шпинделя, следует обозначать соответственно буквами Z и 1Г.

в) Для станков с двумя функционально одинаковыми рабочими органами, управляемыми от двух независимых двухкоордннатиых устройств ЧПУ (маиример, для токарных станков с функционально одинаковыми двумя шпинделями и суппортами) о:и координат для обоих одинаково работающих органов (например, суппортов) следует обозначать одинаково -буквами 7. и X.

7.2. Вращательное движение

Если дополнительно к первичным вращательным движениям имеются вторичные вращательные движения, параллельные или непараллельные А, В и С. их следует обозначать О и Е.

7.3. Примеры обозначений основных и дополнительных осей координат и положительных направлений движений в металлорежущих станках с ЧПУ приведены в справочном приложении к настоящему стандарту.

ПРИЛОЖЕНИЕ

Справочное

ОБОЗНАЧЕНИИ ОСЕЙ КООРДИНАТ И ПОЛОЖИТЕЛЬНЫХ НАПРАВЛЕНИЯ ДВИЖЕНИЙ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ С ЧПУ

Рисовая запеканка с яблоками и корицей Вкусная рисовая запеканка с яблоками

Подборка лучших рецептов заготовки рябины (аронии) черноплодной на зиму

Кабачки, тушеные в томатном соусе

Острые кабачки на зиму Кабачки жареные кубиками в томатной пасте

Рецепты блюд спагетти и грибов