Станки гидроабразивной резки применяют для обработки металлов, камня, пластиков, стекла в военной, авиационной и инструментальной промышленностях, машиностроении. Резка по этой технологии — эффективный и быстрый процесс, позволяющий воспроизводить точные детали из практически любых материалов.

Возможности станков

При сравнении технических свойств гидроабразивных станков с ЧПУ в качестве эталона используют камень. Ведь он очень сложно обрабатывается и отличается высокой плотностью. Поэтому справившись с горными породами, оборудование без труда разрежет любые другие материалы.

ТИПЫ ПЛИТКИХ МАШИН

Машины для резки керамики могут быть ручными и электрическими. Ручные машины относительно легки, удобны в переноске и с самым широким спектром применений для резки керамической плитки. Их принцип работы довольно прост и безопасен. Этот принцип является однородным, хотя существует широкий спектр форм, длина и размер режущих частей - режущие ролики. Для режущей части используйте острые острые резцы. Резаки или режущие ролики прикрепляются к удобной ручке и разрезаются вручную резаком. На обеих сторонах ручки есть ноги, которые равномерно нажимают обе стороны плитки на разрез и делят ее точно вдоль дорожки.

Направленная тонкой струей под давлением на камень, вода разрезает горные породы. При этом линия реза может быть любой конфигурации, поэтому технология позволяет создавать сложные резные узоры и орнаменты.

Абразивная резка металлов способна справиться даже с одним из самых прочных металлов — титаном. Необходимо только вложить правильные координаты в электронный мозг и запустить процесс. Мощность воздействия определяется сочетанием следующих характеристик, задаваемых оператором:

Есть машины, режущие ролики которых меняются очень легко и без инструмента. Их разнообразие твердости, износостойкости и диаметра велико. Вариации ручных станков для резки плитки состоят из технических особенностей и технологических преимуществ. Узоры отличаются максимальной толщиной и размерами резки плитки. Некоторые из них более универсальны, с преимущественно параллельными разрезами, другие подходят для угловой резки. Различия также связаны с давлением, которое инструмент делает для разрушения плиты.

ЭЛЕКТРИЧЕСКИЕ РЕЗКИ МАШИНЫ ДЛЯ БОЛЬШЕ ШИРИНЫ

Когда рабочая нагрузка больше или требуются профессиональные навыки, в игру включены карманные и электрические водоохлаждаемые машины для резки плитки. При этом типе машины и способе резания заготовка неподвижна на столе, а режущий блок - электродвигатель и приводной вал, непосредственно прикрепленный к валу - движется. Блок суспендируют в монтажном рельсе с помощью подшипников скольжения двигаться прямо к нему без какого-либо бокового отклонения. Это позволяет очень точно разрезать, а также разрезать очень узкие полосы.

- давление струи;

- подача абразива;

- скорость и характер подачи воды;

- количество абразивных частиц;

- характеристики абразивных частиц.

В качестве режущих частиц можно применять самые разнообразные материалы, в том числе:

- гранат для титановых сплавов и высокопрочных сталей;

- агломерат для камня;

- песок используют для резки стекла;

- шлаки силикатного происхождения для пластиков.

Одним из наиболее популярных абразивных материалов является гранатовый песок, включающий разные части кварцевого песка, корунда, оксида железа.

Режущий блок перемещается с помощью удобной рукоятки. Машины работают с алмазным диском с водяным охлаждением, что помогает быстро и легко резать. Охлаждение использует воду, которая собирается в ванне, а затем всасывается насосом со встроенным фильтром, в котором хранятся более крупные частицы. Вода подается на тонкий поток на режущий диск, а его корпус и резиновый предохранитель обеспечивают защиту от брызг воды. За исключением под прямым углом, эти инструменты также могут срезать под углом до 45 °, что невозможно при использовании ручных плит.

Принцип работы и виды станков гидроабразивной резки

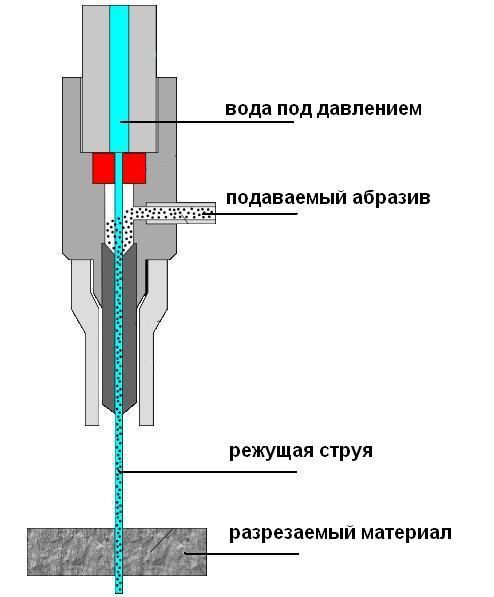

Станок гидроабразивной резки с ЧПУ работает следующим образом:

- насос подает волу в рабочую головку, здесь создается струя воды необходимого диаметра. Поступает в смеситель, где образуется водно-песчаная смесь, оттуда направляемая непосредственно в сопло. Диаметр сопла может быть от 1 до 5 мм;

- из сопла под давлением от 100 до 6000 бар выливается смесь, выбивающая частички материала. Скорость движения смеси в несколько раз превышает скорость звука. Головка поворачивается в большом диапазоне и контролируется автоматикой;

- происходит процесс искусственной эрозии, позволяющий работать с каменными плитами до 300 мм толщиной.

Обработка мягких материалов, например, древесины, резины, некоторых пластиков проводится без абразивных частиц, чистой водой. Сопло надевается сапфировое или рубиновое, а дюза должна быть минимального поперечника. Такие сопла служат дольше, ведь чистая вода более мягко воздействует на расходники.

Гаджет помещает плитку под особый угол, который является полностью профессиональным. Здесь вы можете получить станки для резки плитки обоих типов: ручной и электрический. Цены находятся в очень широком диапазоне и соответствуют техническим характеристикам и технологическим преимуществам, которые вы можете получить из описания продукта. Существуют модели как для профессионалов, так и для хобби. Независимо от того, какие инвестиции - большие или малые - в любом случае стоит того, чтобы гарантировать качество.

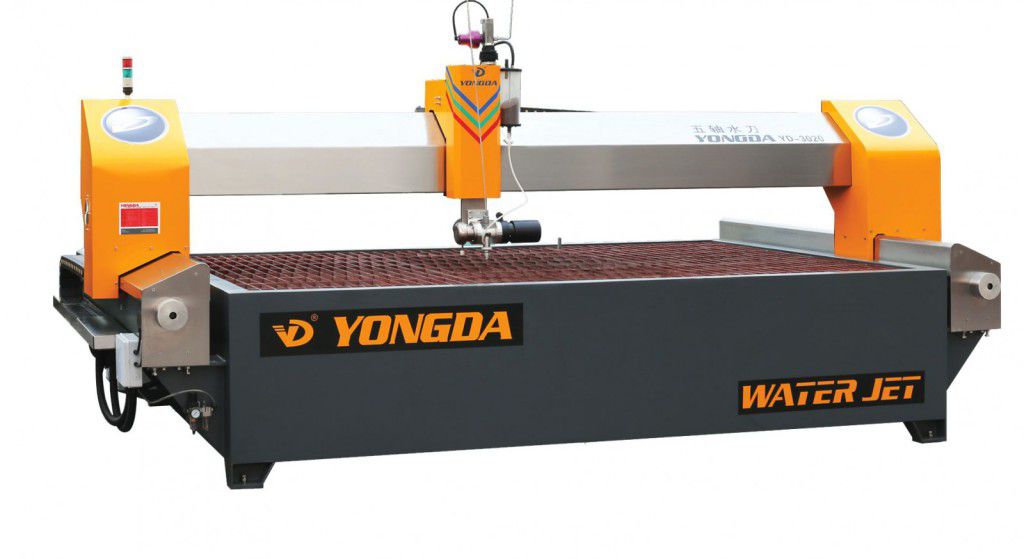

Наша компания недавно предлагает новейшую технологию струйной резки с 5 осями до ± 60 ° в непрерывном режиме. Модульные разъемы и разъемы для упрощения электрической сложности повышают надежность и позволяют расширять и расширять возможности рабочего стола в будущем. Стандартные движущиеся части с воздушным охлаждением гарантируют долгий срок службы в любой рабочей среде. Стандартная консоль мобильного управления с сенсорным экраном повышает комфорт и производительность оператора станка с любой точки до машина Оптимизированная линия высокого давления увеличивает мощность резания на сопле и снижает требования к техническому обслуживанию в течение срока службы машины. После установки машины на месте выполняется измерение шариков для поддержания параметров. Основная сварная конструкция успокаивается от температурного напряжения, чтобы обеспечить максимальную долговременную стабильность. В то же время он устраняет необходимость смазки.

Оборудование для гидроабразивной резки различается устройством, назначением, мощностью и стоимостью:

- станки с ЧПУ;

- портативные.

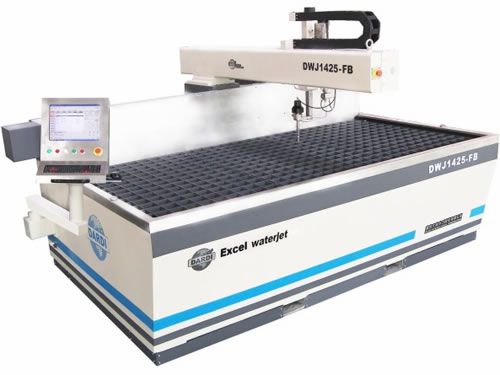

Станки с ЧПУ выполняют резку в соответствии с загруженными параметрами и чертежами. Они выполняют сложные фигурные изделия практически без вмешательства оператора. Производственные цеха обычно оснащаются таким оборудованием.

Поток преодолел то, что до сих пор считалось пределом процесса струи воды. Удаляется скос, который присущ обычным водяным струям. Компоненты с точной геометрией угла изготавливаются легко. При прецизионной резке детали могут быть изготовлены на 25 - 300% быстрее, чем обычные системы с нулевыми фасками. Поскольку эксплуатационные расходы существенно не отличаются от эксплуатационных расходов для обычных абразивных водоструйных систем, стоимость на единицу также значительно снижается.

- Быстрый ход и масштабирование обеспечивается точными сервоприводами.

- Обеспечивает диапазон движения до 60 °.

- Резка выше и ниже уровня воды. 305 мм.

- Легкий доступ к крышкам, защищающим важные прецизионные компоненты.

Портативные аппараты хороши для резки любых материалов в труднодоступных и опасных местах, например, туннелях. Работа выполняется очень быстро и точно. Поэтому данный вид обработки очень экономичен.

Конструкция станка

Гидроабразивная резка представляет собой обработку твердых материалов плотностью около 2,5 т\кубометр с помощью смеси твердых частиц и воды по принципу эрозии. Режущая смесь подается на материал под мощным давлением, водным потоком малого диаметра через головку особой формы. Скорость обработки зависит от параметров материала.

За последнее десятилетие эта технология претерпела быстрое развитие, благодаря чему теперь можно смешивать и работать с струей воды практически любого материала, будь то металл, керамика, стекло или композиты или пластмассы. Из-за универсальности его использования этот метод является первым местом среди нетрадиционных методов отделки.

Первые эксперименты с применением струи воды под высоким давлением во взаимодействии с твердыми материалами были проведены американскими и советскими инженерами в тридцатых годах века; в шахтах в поисках нетрадиционных способов разрушения земных материалов и хранения камней и их выгрузки на поверхность.

Гидроабразивные станки с ЧПУ представляют собой комбинацию нескольких модулей, в том числе навесных:

- механизм подачи твердых частиц;

- стол в виде ванны;

- насос для воды повышенного давления;

- портал;

- подвижная головка;

- механизм распределения давления;

- емкость для абразивной смеси.

Дополнительно установка гидроабразивной резки оснащается повышающими точность системами автоматического измерения и управления.

Пересечение использования струи воды под высоким давлением было концом лет. В то время американская космическая индустрия рассматривала проблему компоновки и сэндвич-материалов, необходимых для создания шаттла. В возрасте восьмидесяти лет ученые попытались увеличить эффект резкой силы струи воды, чтобы они могли использовать эту технологию для сшивания металла и твердых материалов. Мохамед Хашиш, который предпринял ряд попыток добавить абразивный материал в поток воды.

Струя воды с использованием механической и физической природы материала. Это означает, что режущий инструмент - высокоскоростная и напорная струя воды, приводящая к удару по поверхности поверхности материала заготовки, вызывает ее большую кинетическую энергию на этой поверхности и буквально уплотняет частицы этого материала. Это так называемая микрочип.

Головки выполняются из искусственных минеральных веществ, они достаточно дороги и требуют периодической замены. Также подлежат замене трубки смешения из прочных металлов.

Обработка проводится на столе специальной конструкции.

У метода гидроабразивной резки есть множество преимуществ:

- при работе специализированного станка отходы минимальны;

- поверхности камня не придается ненужная шероховатость;

- металл не покрывается окалиной;

- обработка происходит при комнатной температуре, исключается перегрев материала;

- качество получаемых деталей высочайшее;

- возможны самые разнообразные виды гидроабразивной резки, в том числе имитирующие ручную резьбу;

- материал не деформируется;

- можно полностью снять лицевой слой с обрабатываемой детали или снять фаску;

- не выделяются вредные пары, газы, сажа;

- обрабатывать можно плиты толщиной более 15 см.

Оборудование гидроабразивной резки с ЧПУ работают в автоматическом режиме, ручной труд не применяется. Все обрабатываемые материалы полностью сохраняют свои первичные качества.

Добавление абразива, которое представляет собой смесь материалов с абразивным истиранием и твердостью, чаще всего минералов и кремния, оказывает значительное влияние на гидрострую. Воздействие абразивных материалов на материал также связано с механическими нарушениями и образованием протезов.

В процессе резания можно использовать целый ряд абразивов, каждый из которых имеет свои конкретные преимущества, использование и влияние на качество и стоимость разреза. Тип используемого абразива зависит от параметров машины, типа режущего материала, требуемого качества поверхности выхода и, конечно же, наличия и экономических характеристик бетонного абразива.

Специальная оснастка станков с ЧПУ

Датчики высоты и предотвращения столкновений следят за расстоянием между поверхностью материала и соплом. Они предотвращают смещение головки под напором воды и столкновения с вертикальными поверхностями во время работы. Перед началом работы контроллер определяет толщину материала и необходимую глубину выработки. Периодически во время работы датчик вносит корректировки в работу в зависимости от уже проделанных операций.

При использовании большего количества абразива достигается большая глубина резки и более быстрая нарезка, но цена стежка увеличивается. С точки зрения используемой рабочей среды выделяются два метода преломления. Основой каждой режущей системы является гидравлический блок с насосом высокого давления с питанием и потоком воды, который генерирует давление воды через множитель. Вода под этим давлением доводится до режущей головки, помещенной на порт конвейерной ленты, где она непосредственно фокусирует камеру сопла в отверстии сопла.

Такой поточный луч продолжается в крепежную трубку или сопло для воды размером 0, 75-2, 5 мм. Полученная таким образом струя из сопла протекает к материалу заготовки. После разреза смесь материала воды, абразива и шпателя захватывается в лабиринте под срезанным материалом и, например, может быть переработана.

Лазерная указка дает возможность точно «прицелиться» при размещении детали на рабочей столешнице, ускоренно позиционирует сопло. Функция применяется на малом и большом столах координат. Указатель надежно защищен от воды крепким водонепроницаемым корпусом.

Подложка используется для обработки мелких деталей, улучшения контакта водно-песчаной струи и материала. Подложки обладают специальной структурой, легко пропускающей воду и надежно удерживающей деталь.

Это утверждение основано на знании того, что температура заготовки увеличивается только на несколько градусов в ходе процесса и после процесса посева. Такие термические эффекты могут быть исключительно важными при наложении термически чувствительных материалов, таких как поликарбонатные пластики, некоторые композиционные материалы или биоматериалы, для которых даже небольшое повышение температуры может вызвать структурную деформацию и растрескивание. Высокоскоростные сеансы и энергоэффективность.

В месте пузыря материал не подвергается воздействию тепла или не препятствует образованию метастабильных структур. В обрабатываемой области не осталось остаточных помех или микротрещин. Можно разрезать сложные формы и профили без необходимости деформации заготовки, деформация в обработанном материале действительно минимальна.

Набор зажимов предоставляется с каждым станком. С его помощью на столешнице крепко фиксируются детали различных размеров и форм.

Система охлаждения насоса обязательна для эффективной работы. Она может быть замкнутой или проточной. Замкнутая более экономична.

Дозатор подачи абразива контролирует количество абразива для работы по материалу разной толщины. Исключает перебои с подачей абразива, что очень важно при резке ценных материалов, обработка которых чистой водой может их испортить.

Он очень гибкий даже для сложной геометрии проекции, могут использоваться даже очень подробные контуры, ограничение формы разреза допускается только путем круговой резки балки. Способность разрезать плоские, но также компактно сложные поверхности с допуском ± 0, 1 мм к площади 1 м 2.

Небольшая потеря материала из-за тонкого среза. Обычно нет необходимости проводить сверление дна перед тем, как работать в форме, нижнее давление формования приблизительно 100 МПа выбрано для сырьевых материалов, и только после «входа» давление увеличивается до рабочего значения.

Система очистки воды предотвращает появление минеральных отложений на клапанах, шарнирах и других элементах станка с ЧПУ. Вода очищается от кальция и железа. Допустимое количество железа в 1 литре воды составляет не более 10 миллиграмм. Система очистки повышает производительность и срок эксплуатации станка с ЧПУ.

Видеоролики демонстрируют гидроабразивную резку в трехмерном и двухмерном пространствах:

Один насос высокого давления может одновременно подавать до 70 струйных сопел без абразивных или до 8 струйных распылителей с абразивным. Качество обрабатываемой поверхности хорошо даже при нескольких разрезах. В случае лучшего качества разреза разреза обычно нет необходимости в дальнейшей обработке.

Материал материала зависит от механических свойств режущего материала только минимально. При сращивании, пылевые частицы или газы или другие частицы материала Зигена, такие как салфетки, в традиционном варианте асбеста, стекловолокна, стекла и т.д. который высвобождает канцерогенные и ядовитые частицы пыли.

ЗАО «Современная Машиностроительная Компания» предлагает комплектные установки гидроабразивной резки производства компании PTV (Чехия), включая системы управления, координатные рабочие столы, насосы высокого давления, системы подачи абразива, запасные части и специальный абразивный материал (гранатовый песок).

Мы осуществляем полное сервисное обслуживание поставляемых установок, гарантийный и послегарантийный ремонт оборудования. Установки гидроабразивной резки от компании PTV отличаются высокой производительностью, экономичностью, широко востребованы и успешно эксплуатируются в 26 странах Европы и Америки.

Типы рабочих столов для гидроабразивной резки

- Рабочий стол серии «Smart Jet» с облегченной конструкцией и упрощенной механикой. Точность резки +/- 0,1 мм.

- Рабочий стол серии «D» с жесткой несущей конструкцией и точной механикой.

Точность резки +/- 0,1 мм. - Рабочий стол серии «D» с поворотной головкой «PROGRESS JET».

- Рабочий стол серии «D» с поворотной головкой «PROGRESS JET 5AX» и программным обеспечением.

- Рабочий стол серии «New Line» со сверхжесткой несущей рабочей конструкцией и сверхточной механикой. Точность резки +/- 0,05 мм.

В комплекс для гидроабразивной резки входят:

- насос высокого давления;

- режущая головка;

- координатный стол и приводы перемещения режущей головки;

- разводка высокого давления;

- система подачи абразива (для гидроабразивной резки);

- система числового программного управления.

Дополнительный комплекс может оснащаться:

- устройством для предотвращения столкновений режущей головкой с заготовкой;

- системой из нескольких режущих головок;

- механической системой предварительного просверливания;

- ловушкой струи воды, гасящей ее энергию и служащей также для сбора отработанного абразива и рядом других.

Также вас возможно заинтересуют:

- чешские ленточнопильные станки Pegas Gonda;

- ленточные пилы по дереву фирм Pegas, Eberle и Honsberg.

Установка гидроабразивной резки: виды и особенности

Основой принципа гидроабразивной резки материалов является способ их разделения при помощи водяной струи высокого давления с абразивом.

Вода, сжатая насосом-мультипликатором до давления 4130 атм., проходит через водяное сопло диаметром 0,3 мм., попадает в смесительную камеру, в которую, в свою очередь подается абразив – гранатовый песок с частицами размером около 0,4 мм. Далее смесь воды и абразива проходит через твердосплавное сопло с внутренним диаметром около 1 мм и со скоростью около 1200 м/сек. попадает на поверхность разрезаемого материала. После резки остаточная энергия струи гаситься специальной водяной ловушкой, которая расположена под рабочим столом.

Ловушка представляет из себя бак с водой, глубиной от 70 до 100 см. Входящий в состав установки координатный стол, позволяет перемещать режущую головку с высокой точностью в 3-х координатах.

Портал с режущей головкой перемещается по высокоточным направляющим Н-образной формы из нержавеющей стали. Движение предается от 2-х сервомоторов (по одному на каждой из направляющих) через планетарные редуктора, каждый из которых соединен с зубчатой рейкой без зазора.

Все координатные столы поставляются в исполнении, предохраняющем все движущиеся части от вредного влияния воды и абразива. По осям Y передвигается портал, а по оси Х – режущая головка.

При желании на портале может быть установлено 2 или более режущих головок, двигающихся синхронно с первой.

Станок гидроабразивной резки является универсальным оборудованием, пользующимся спросом в большинстве сфер промышленного производства. Сегодня без этих станков не сумеет обойтись машиностроительная, авиационная, космическая, инструментальная, военная, обрабатывающая камни промышленность. Гидроабразивная технология позволит обработать различные материалы путем стандартного раскроя, вырезания по контуру фигур.

Гидроабразивные станки используются для резки металла, пластика, изделий из стекла, камня, а также любых их сочетаний. Резка происходит за счет гидроабразивной струи, она регулируется отдельно для каждого типа изделий, что делает станок универсальным, а его использование – максимально удобным.

Модели с системой ЧПУ считаются наиболее востребованными, они обеспечивают идеальную точность, чистоту шва обрабатываемой заготовки. Полученное изделие не придется дополнительно обрабатывать вручную, что позволяет сэкономить на трудовых, временных ресурсах. При этом материал не теряет изначальной физической, химической устойчивости, работа получается качественной, а выгода – очевидной.

Действие гидроабразивного оборудования для резки заключается в эрозийном воздействии составов на обрабатываемую заготовку за счет выработки аппаратом высокоскоростной струи. Механическая сила позволяет отрывать и уносить потоком микрочастиц частицы материала. Высокая эффективность и стабильность воздействия обеспечиваются конкретно подобранными параметрами резки, включая расход жидкости, давление, величину абразивной крошки.

Существуют различные виды станков для абразивной резки, их отличает конструкция, мощность, назначение, цена. Некоторые модели оснащаются системой ЧПУ, она позволяет без усилий выполнять раскрой любых фигур. Вмешательство оператора минимально, все, что нужно сделать, это загрузить в программу нужный чертеж, указать тип материала, толщину, скорость резки.

Заслуживает внимания и портативная установка гидроабразивной резки. Ее используют в опасных местах, нефтяной, противопожарной сфере. Портативный станок является незаменимым при строительстве подземных тоннелей, колодцев, для резки опасных трубопроводов. Аппарат отличает скорость резки, высокая точность работы, за счет чего его применяют не только для резки металла, но и камня.

Сейчас различают и два метода резки материалов: гидрорезка, гидроабразивная резка. Отличия у них минимальные, но в первом случае абразивный состав не используется, резка происходит за счет механического воздействия, оказываемого сверхзвуковой струей. Второй метод включает применение жидкости и абразива, но воздействие на металл оказывают частицы абразивной смеси, врезаемые в линию шва изделия. Гидроабразивная резка оказывает в несколько тысяч раз большее воздействие, чем струя без абразивной крошки.

Каждый метод резки имеет свое назначение. К примеру, гидрорезке нашли применение в обрабатывании мягких материалов, цветных металлов, резку же с абразивом используют для твердого металла, керамических, композитных материалов. В промышленной сфере обычно практикуется использование станков, оснащенных ЧПУ.

Они позволяют обрабатывать каленую сталь толщиной до 200 мм.

Твердость материала не играет роли, он может быть сверхпрочным, с повышенным показателем мягкости, цветной или черный. Точность все равно будет высокой. С использованием интенсивной водной струи можно добиться четких очерченных контуров. Универсальность станков делает возможной обработку разных видов искусственных и натуральных камней. А установки waterjet благодаря своим техническим характеристикам являются наиболее востребованными и современными изделиями. Они помогают в работе крупнейших предприятий, не дают сбоев, отличаются высокой производительностью, функционируют полностью в автоматическом режиме, участие специалистов будет минимальным.

Благодаря им стеклянная отрасль выпускает пуленепробиваемые изделия микронной прочности, тонкий хрусталь. Оборудование позволяет осуществить резку всех материалов, пружинных каленых сталей, капризных цветных металлов, их сплавов, графита, бумаги, ткани, резины. Добиться качественного раскроя позволяет тонкая струя, увеличить производительность удается благодаря автоматизированному процессу и наличию станков ЧПУ, поэтому купить их стоит каждому предприятию. Существенная экономия ресурсов, высокая эффективность работы и отличное качество получаемых деталей – вне зависимости от сферы деятельности установка принесет пользу.

К чему снится дорога — значение сновидения

«Абрикос к чему снится во сне?

К чему снится цветущее дерево абрикоса

Рецепт: малиновое варенье без варки

Учитель во сне - что это значит