Резец — основной рабочий элемент любого токарного станка, посредством которого выполняется снятие с заготовки части металла, что необходимо для получения детали требуемых размеров и формы. В промышленной сфере наиболее распространены токарные резцы, о которых мы поговорим в данной статье.

В публикации рассмотрено устройство и размеры токарных резцов, изучена их классификация и разновидности, а также приведены рекомендации по заточке режущего инструмента в домашних условиях.

Придуманы первые станки. Станки, ориентированные на рабочих, начинают серийно выпускать детали. Станок преобразует железо: он измеряет размер, файл, отверстие для изготовления точно всех видов деталей: винтов, зубчатых колес, стержней или цилиндров. В то же время американский Уитни изобрел инструмент, способный производить части идентичных винтовок.

Эти новые методы производства улучшают работу рабочих. Работая на фабриках, они выполняют задачи, которые больше не требуют. Изобретение электрической мощности позволяет заменить паровой двигатель на электродвигатель. Затем каждой машине предоставляется собственный двигатель. Это уменьшает количество аварий, снижает потребление энергии и улучшает условия работы.

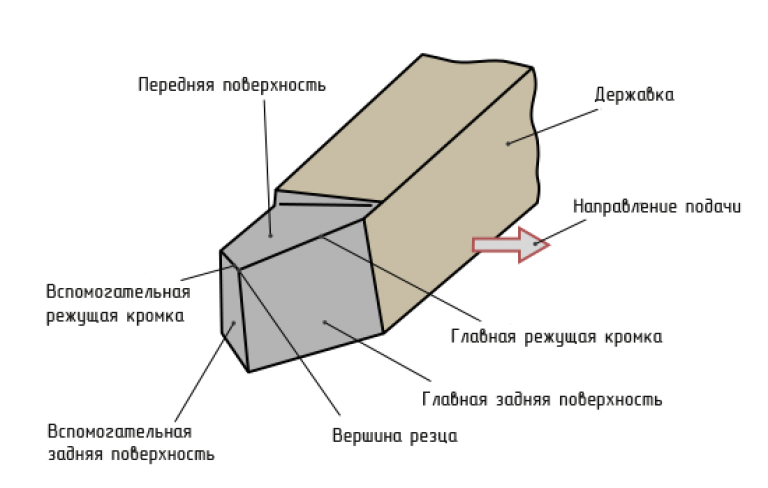

1 Особенности конструкции

Любой токарный резец состоит из двух элементов — головки и стержня, который ее удерживает. Стержень используется для закрепления режущей головки в посадочном гнезде токарного станка, он может иметь квадратное либо прямоугольное сечение.

Рассмотрим наиболее распространенные размеры стержней:

Локомотивная сборочная установка

Работа над цепями разрушила жизнь рабочих. Таким образом, время производства очень быстро уменьшается, а продукция стоит меньше, потому что рабочий производит больше за ту же зарплату. Это механизация, которая позволит производить большее количество объектов за гораздо меньшее время. Таким образом, работодателям не требуется нанимать квалифицированного рабочего; достаточно воспользоваться услугами неквалифицированного работника, работа которого будет состоять не более и не меньше, чем управлять машиной, которая будет выполнять задачи на своем месте.

- квадратные: 40, 32, 25, 20, 16, 10, 8, 6, 4 мм;

- прямоугольные: 63*50, 50*32, 40*25, 32*20, 25*20, 25*16, 20*16, 20*12, 15*10.

Основной рабочей часть резца является его головка. Данная конструкция состоит из нескольких плоскостей, которые сведены друг к другу под строго заданным углом, что позволяет одним и тем же резцом выполнять множество металлообрабатывающих операций.

Описание компьютерной программы в виде закодированных инструкций, которые могут использоваться машиной с числовым управлением, записывается на магнитную ленту, машина затем должна иметь магнитофон или храниться в микрокомпьютере, который непосредственно контролирует машина. Техник только вмешивается, чтобы запрограммировать машину и следить за правильной работой.

Аналогичным образом, погрузка и разгрузка деталей обеспечивается либо устройствами, встроенными в сами центры, либо роботами, которые представляют собой шарнирные рычаги, оснащенные программой управления. Центры контролируются микрокомпьютерами, подключенными к центральному компьютеру, ответственному за управление всей цепочкой. Этот компьютер должен быть способен распознавать детали, поскольку цепь предназначена для обработки различных частей, сохранения соответствующих программ в памяти и, в зависимости от распознанной части, отправлять соответствующую программу в соответствующий центр.

Стандартное устройство токарного резца вы можете увидеть на схеме, его типичная конструкция состоит из следующих основных узлов:

- задний угол (a);

- передний угол (Y);

- угол заострения (B);

- угол резания (Q);

- главный угол в плане (F)

Главный задний угол обозначается номенклатурой «Альфа», он представляет собой угол между плоскостью резания и задней стороной резца. Данный элемент выполняет важную функциональную задачу — они снижает силу трения тыльной стороны резца об обрабатываемую заготовку, что обеспечивает минимальную шероховатость поверхности детали. Чем меньше задний угол, тем сильнее изнашивается резец и тем хуже точность обработки. На практике задний угол уменьшают при работе с твердой сталью и увеличивают при обработке мягких металлов.

Прходной отогнутый резец

Термин «мастерская без человека» соответствует заключительному этапу эволюции станков с численным управлением и реализацией роботизированных цепей. Таким образом, следующий шаг состоит в том, чтобы сделать этот мониторинг ненужным, по крайней мере, в течение определенного периода времени, чтобы, например, обеспечить, чтобы цепь работала одна в течение ночи, заранее подготовив достаточный запас заготовок. Среди проблем, которые необходимо решить, еще нужно регулировать изменения в инструментах. Простым решением является определение срока службы каждого инструмента, так что когда это время будет достигнуто, компьютер отправит заказ замены в центр, который уже имеет средства для автоматического удаления используемого инструмента и повторная сборка нового инструмента.

Передний угол (Y — гамма) представляет собой угол между передней стороной резца и главной режущей кромкой. Правильно подобранный передний угол обеспечивает тонкое удаление слоя снимаемого металла, без смятия нижерасположенного слоя стали. При превышении данного угла на 5 и более градусов от нормы значительно уменьшается прочность режущей кромки, что приводит к снижению ее эксплуатационного ресурса в 3-4 раза.

Отрезной токарный резец

Тем не менее, без наблюдения за человеком, незначительный и локализованный инцидент может привести к более серьезной аварии или общей иммобилизации установки. Сегодня компьютеризированный инструмент, называемый численным контролем, все чаще заменяет ручное оборудование и позволяет заранее запрограммировать операции, которые должны выполняться. Части иногда изготавливаются до тысячи миллиметров и могут стоить тысячи евро!

Но если станок заменяет человека на выполнение определенных задач, он всегда будет незаменим для программирования и обслуживания. Именно техник по механической обработке будет производить детали, которые будут найдены в автомобильной, металлургической промышленности, авиации, медицине или космосе. Именно он задумывает элементы, которые могут быть несколько миллиметров или несколько метров.

Главный угол в плане (F — фи) — кромка, параметры которой влияют на характер срезания металла больше всего. При изменении данного угла меняется толщина слоя срезаемого металла, что позволяет добиваться разного типа среза при одинаковом усилии и скорости подаче резца. Чем меньше угол F, тем более прочной является данная кромка, но при этом возникает необходимость значительного увеличения усилия подачи, что может привести к появлению вибраций при обработке.

Техник-механик является точным, наблюдательным, способным мысленно представлять детали в трех измерениях от плоскости. Действительно, воображение трехмерного элемента на основе эскизов или планов, видя, как оно эволюционирует в пространстве и создает прототип производства, для него - его основная деятельность.

Сегодня техник незаменим для бесперебойной работы всех машин. Но в будущем могут быть «семинары без мужчин», и можно задать вопрос. В конечном итоге машина заменит человека? Портативные электромашины. Пневматические станки. На этой фотографии мы видим рабочих в полной мере.

1.1 Классификация и виды резцов

Согласно положениям действующих ГОСТ, токарные резцы классифицируются на разновидности по таким параметрам как тип конструкции, качество сборки, способ монтажа, направление подачи и способу обработки. Рассмотрим виды резцов в зависимости от их конструкции:

- Цельные — резцы, в которых стержень и головка являются монолитными, это наиболее дорогая разновидность режущих инструментов. Для их производства используются углеродистые виды стали, что обеспечивает максимальную износоустойчивость конструкции.

- Приварные — головка фиксируется на стержне посредством сварки. Качество инструмента непосредственно зависит от правильности приварки, несоблюдение технологии которой является причиной появления в соединительном шве микротрещин, приводящих к быстрой деформации резца.

- С механическим соединением. Данный способ фиксации в основном используются при производстве резцов из керамических материалов, однако существуют и механические резцы из сталей регулируемого типа, конструкция которых позволяет изменять положение головки по отношению к стержню.

Количество произведенных автомобилей вдвое превышает число рабочих

Шасси жестко выровнены. По-видимому, для каждого автомобиля есть один рабочий. Цепной работы еще не существует.

Отрицательные аспекты: Цепочная работа была увековечена Чарли Чаплином в Шарло, это рабочий на гигантской фабрике. Ежедневно он затягивает болты. Но машины и работа в цепочке заставляют его болеть, он оставляет свой пост, собирает сироту и жизни целеустремленных. Этот фильм рассказывает о негативных сторонах работы к цепи, в частности о рабстве рабочего на его машине.

В зависимости от качества металлообработки выделяют 3 вида резцов — черновые, получистовые и чистовые. Черновые инструменты позволяют выполнять обработку на высокой скорости, также они способны снимать максимально толстый слой металла. Такие резцы отличаются высокой механической прочностью, они устойчивы к нагреву и износу, однако качество обработки достаточно низкое. Получистовые и чистовые резцы используются для доводки заготовки после черновой обработки. Они предназначены для подачи на небольшой скорости и снятия минимального по толщине слоя стружки.

Работа в цепочках включает в себя всегда выполнение одинаковых жестов на рабочей станции, занятой рабочим. История железной рабочей библиотеки № 918. ЭнциклопедияЛарусе Мультимедиа. Калибровка калибровки: постановка на охрану Внутренний диаметр мема устья огня. Техника: инструмент, используемый для сравнения для управления механическим производством.

Кулачок: некруглый кусок с выступом или выемкой, используемый для преобразования вращательного движения в движение перемещения: распределительный вал. Датчик: устройство, которое по физической величине поставляет другую переменную, часто электрическую, которая является функцией первой и может использоваться непосредственно для измерения или контроля.

Классифицируется режущий инструмент и в соответствии со способом установки в токарный станок, в зависимости от которой резцы бывают радиальные и тангенциальные:

- радиальные смонтированы под углом 90 градусов к плоскости обрабатываемой детали, что обеспечивает возможность использования более удобных в заточке типов режущих кромок;

- тангенциальные резцы монтируются под наклоном, отличающимся от прямого угла, им характерна усложненная схема установки, но при этом дают возможность получения максимально качественного снятия стружки.

В зависимости от того с какой стороны по отношению к обрабатываемой поверхности находится режущая кромка головки резцы классифицируются на правые и левые. Также инструменты делятся на виды по размещению режущей кромки относительно державки (стержня) на прямые, оттянутые, изогнутые и отогнутые.

Карбид вольфрама: серо-черный металл, используемый для изготовления нитей для ламп накаливания, нагревательных резисторов и в сплаве со сталью. Наполнители: строгальная машина, в которой режущее движение получается прямым движением инструмента. Фрезерование: Работа выполняется вращающимся режущим инструментом с несколькими режущими кромками, которые регулярно расположены вокруг оси.

Шлицевая машина: шлиц-машина. Оператор: лицо, которое управляет устройством. Инструмент: Компонент станка, который получает инструмент. Токарный станок: Машина, используемая для обработки внешней части. Нарезание резьбы: навинтите винт, гайку и т.д. Станок для фрезерования: машина, используемая для выемки полости прямоугольного сечения в куске дерева или металла для размещения шипа другой детали.

Однако основным параметром классификации режущего инструмента для токарных станков является способ обработки, согласно которому резец может быть:

- проходной — предназначен для выполнения таких технологических операций как обточка и подрезка, монтируется на станки с продольной и поперечной подачей;

- подрезной — устанавливается исключительно на станки с поперечной подачей;

- отрезной — для станков с поперечной подачей, используется для обработки торцов и проточки кольцевых пазов;

- расточный — используется для обработки отверстий глухого и сквозного типа;

- фасонный — предназначен для снятия фасок и обработки фасонных поверхностей;

- резьбовой — может быть круглым, прямым либо изогнутым, применяется для нарезки наружной и внутренней резьбы.

Также классификация резцов осуществляется исходя из материала их изготовления. Выделяют три группы — из твердых сплавов (вольфрамовые, титан -вольфрамовые и тантало-вольфрамовые), из быстрорежущей и углеродистой стали. Универсальными являются титан-вольфрамовые резцы, которые пригодны для обработки любых типов металла.

Башня станка: поддержка режущего инструмента, состоящего из нескольких различных инструментов, регулярно расположенных вокруг оси вращения этой опоры. Токарная обработка: обработка на токарном станке. Процесс измельчения представляет собой тип холодной механической обработки путем удаления материала. Он позволяет повторно очищать и трансформировать необработанные детали в готовые детали благодаря подходящему инструменту, который, вращаясь по своей оси, заботится о снятии металлических деталей.

Он обычно состоит из двух отдельных этапов черновой обработки и последующей отделки до завершения, как определено техническим чертежом. Скорость вращения инструмента и быстрая подача позволяют точно регулировать гравировку, которая в основном зависит от твердости материала, подверженного механической обработке.

1.2 Приспособление для заточки токарных резцов (видео)

Ключевыми параметрами, характеризующими эксплуатационные возможности любого набора токарных резцов по металлу, являются:

- геометрия режущих кромок;

- устойчивость к деформациям и вибрации кромок и стержня;

- материал изготовления;

- способ установки конструкции в резцедержатель;

- способ снятия стружки;

- геометрические размеры инструмента;

- качество обработки.

Именно соотношение данных факторов формирует пригодность резца к конкретному режиму обработки. Выбирая набор токарных резцов по металлу первоначально определитесь, какую марку стали чаще вы будете обрабатывать чаще всего.

Они представляют собой структурно очень прочные машины, они должны поглощать значительные вибрации, создаваемые моторизованной головкой, колеблющимися. На жестких материалах или на очень высоких скоростях смазочные жидкости также используются для быстрого пиления наконечников, а также трения. Эта смазка также сохраняет стружку, таким образом избегая риска трения на режущих инструментах или защемляя режущий провод.

Расточной резец для сквозных отверстий

Наш персонал высококвалифицирован и следит за каждым проектом с максимальным профессионализмом на каждом этапе проекта с клиентом. Токарная обработка является одним из важнейших процессов обработки и обработки металла. Это промышленный процесс, осуществляемый удалением стружки через вращающийся двигатель на высоких скоростях вместе с подходом к неподвижному и линейному инструменту.

Затем нужно определить приоритетное требования к обработке — это может быть точность снятия (толщина слоя стружки и соблюдение геометрических размеров обрабатываемых деталей) либо его качество (отсутствие шероховатости, гладкость поверхности). Понимание данных параметров позволяет правильно определить требуемый тип резцов в соответствии с их характеристиками, указанными производителем в паспорте к изделию.

Расточные для глухих отверстий

Параллельный токарный станок является наиболее используемым при механической обработке. Рабочее движение состоит из поворота заготовки, когда инструмент скользит параллельно оси вращения. Токарные инструменты представляют собой высокопрочные материалы, потому что они подвергаются экстремальному напряжению и состоят из разных форм в зависимости от типа удаления, которое должно быть достигнуто.

Наши квалифицированные и специализированные специалисты проводят механические токарные работы с помощью высокоточных машин с числовым программным управлением. Это всегда обеспечивает допуск и форму, необходимые техническому чертежу. Сварка - это процесс, который позволяет объединить вместе путем слияния двух металлических деталей, реализуя непрерывность материала.

Заточка резцов в процессе их эксплуатации требуется регулярно, так как даже изделия из наиболее прочных сортов стали со временем изнашиваются. Для заточки необходимо использовать специальное оборудование — точильно-шлифовальный станок, при этом агрегат должен быть обязательно оснащен системой постоянного охлаждения.

Такие станки оснащены двумя рабочими кругами: первый — из карбида кремния (используется для заточки изделий из быстрорежущей стали), второй — из электрокорунда (для работы с твердосплавными инструментами). Затачивая резец своими руками первоначально нужно обработать главную поверхность, после нее затачивается задняя и вспомогательная плоскость, в последнюю очередь выводится передняя поверхность до тех пор, пока не будет получена идеально ровная режущая кромка. Проверка углов заточки выполняется с помощью стандартных шаблонов, которые можно приобрести в специализированных магазинах.

В зависимости от готового продукта, сертифицированный технический персонал компании может принять наиболее выгодный тип. В частности, сварные швы выполняются в:. нержавеющий сплав из кобальта из нержавеющей стали. Операция металлического притирания выполняется на металлической поверхности с конечной целью минимизации ее шероховатости в более или менее высокой степени до получения прозрачных и прозрачных поверхностей. Известный эффект зеркала, достигаемый с помощью соответствующих специальных абразивов, представляет собой самый высокий уровень притирки, который делает их гладкими и однородными.

Очень часто у нас в магазине покупают токарные резцы по металлу и если снабженцы, которые в них разбираются, называют каждый вид резца правильно, то рядовые граждане частенько путают резцы. В этой статье предлагаю вам ознакомиться с основными видами токарных резцов — посмотрите фото, узнаете размерный ряд и область применения каждого вида.

Этот процесс прецизионной отделки выполняется на металлах с помощью инструмента, называемого притирочной машиной, с использованием абразивов, которые приклеиваются к поверхности тем же инструментом, выполненным из твердого материала по твердости. Это механический процесс механической обработки, который включает удаление поверхностного материала. Одной из основных особенностей притирки является использование этих химических, жидких или макаронных абразивов, которые вставляются между куском и прижимную опору для сохранения свободных абразивных частиц.

Все модели — Канашского завода, их продукция одна из самых качественных на этом рынке.

Важно! Все модели резцов выполняются с пластинами разной марки — чаще всего это ВК8, Т5К10 и Т15К6. Другие твердые сплавы используются достаточно редко (например Т30К4 и им подобные).

Отрезной

Один из самых востребованных резцов. Применяется для отрезки заготовки. Его ни с чем другим не спутать — тонкая ножка с напаенной твердосплавной пластиной. Область применения — отрезка по прямым углом, также ими вырезают тонкие канавки.

Бывают право и левосторонние. На фото четко можно отличить правый от левого — слева как раз-таки левосторонний. Все другие — стандартные правые, в 90 процентах случаях для работы требуются именно они. Отличить весьма просто — берете резец пластиной вниз(как нож) и если ножка справа — то значит и резец правый. Слева — значит левый (менее распространенный). Гляньте фото, там все видно.

Размерный ряд державок:

— 16*10 мм — для маленьких «школьных» станков

— 20*12 мм

— 25*16 мм — самый популярный

— 40*25 мм — большие резцы, редко можно найти в продаже, только под заказ.

Проходной отогнутый

Само название говорит о его области применения — им обрабатывают торцы заготовок, а также снимают фаски. Отогнутая часть как бы огибает заготовку сбоку. Фото:

Размерный ряд также очень приличный:

— 16*10 мм — маленькие для школьных станков

— 20*12 — нестандартный размер

— 25*16 мм — самый востребованный

— 32*20 мм

— 40*25 мм — редко можно найти в продаже, только под заказ как правило

Проходной упорный отогнутый

Приставку «отогнутый» как правило не используется в обиходе, резцы называют просто проходными упорными. Но изгиб можно видеть, бывают и без него.

Область применения — одни из самых нужных резцов. Используются для обработки цилиндрических заготовок. Изгиб как раз-таки позволяет обтачивать круглые детали, снимая максимально много металла за один проход резца. Обработка детали идет вдоль её вращения!

Размерный ряд также широк:

— 16*10 мм

— 20*12

— 25*16

— 32*20

— 40*25

Также бывают левосторонние и право. В подавляющем большинстве случаев используются правые модели.

Проходной прямой

Область применения такая же, как у проходного отогнутого, однако тем удобнее снимать фаски. А прямым чаще всего обрабатывают поверхности металла. Используется на производстве нечасто.

Размерный ряд:

— 25 на 16 мм — стандартный с прямоугольной державкой

— 25 на 25 мм — нестандартная державка, для каких-то специальных работ

Подрезной отогнутый

Чаще всего его путают с проходным упорным. У подрезного треугольная пластина, обратите внимание! Фото:

Область применения: обрабатывают заготовки поперек оси вращения (перпендикулярно). Кроме отогнутых моделей могут быть и упорные (но они не востребованы как правило).

— 16*10 мм

— 25 на 16 мм

— 32 на 20 мм

Для нарезания наружной резьбы

Область применения: название говорит само за себя — такими резцами нарезают резьбу. Какую? Если берете резец с завода, то он, как правило, «заточен» под метрическую резьбу. Для других видов резьб его нужно будет перетачивать.

Пластина установлена «копьевидная» (правильное её название — отрезная, продаются отдельно), может быть разного сплава (марки указаны в начале статьи). Получаемая резьба на заготовке внешняя (так называемый «папа») — болт, шпилька и т.п.

Наиболее востребованные размеры:

16*10 мм

25*16 мм

32*20 мм — используется не так часто

Для нарезания внутренней резьбы

Если наружным можно нарезать и мелкую резьбу, то внутренним режут только резьбу большого диаметра. Это можно понять по размерам самих резцов. Фото:

Важно! Не путайте этот резец с расточными для глухих отверстий, они внешне похожи, но принципиально разные! Расточные ниже в статье, сравните.

— 16*16*150

— 20*20*200

— 25*25*300 мм

Первая и вторая цифры — размер державки (она квадратная по сечению), а третья цифра — длина державки. Чем длиннее — тем глубже можно нарезать резьбу внутри заготовки.

Обратите внимание — чтобы использовать такой резец, необходимо, чтобы ваш станок был оснащен приспособой под названием «гитара».

Расточной для глухих отверстий

Область применения — для расточки глухих отверстий. Работают ими как бы с торца, для чего и нужен этакий «изгиб» головки. Тогда как «внутренний»(смотрите ниже) полностью заходит державкой в заготовку.

- Пластина этого резца треугольная, такая же, как у подрезного (смотрите выше).

Фото:

— 16*16*170 мм

— 20*20*200 мм

— 25*25*300 мм

Чем больше размер резца, тем большего диаметра можно растачивать отверстия!

Расточной для сквозных отверстий

Область применения — ими растачивают детали «внутри» по всей длине. Чем длиннее державка — тем больше внутри можно расточить. Чаще всего деталь растачивают после сверления её большим сверлом, также можно работать и по существующим размерам.

Пластинка прямая, выступа нет, а значит резец легко заходит внутрь получившейся в результате сверления «трубки» и растачивает её изнутри, проходя насквозь. Слой снимаемой стружки примерно равен изгибу головки резца

— 16*16*170 мм

— 20*20*200 мм

— 25*25*300 мм

Сборные

Одни из самых редко встречающихся резцов. Их еще называют универсальными, ибо они оснащаются разными пластинами, благодаря чему можно обрабатывать заготовки различной формы под разными углами. Различаются между собой как по размеру державки, так и по форме пластины, которую можно зажать.

На фото ниже представлены 3 разные модели:

Самый маленький резец имеет державку 20 на 20 мм и оснащен 4-гранной квадратной пластиной.

Чуть побольше имеет державку уже 25 мм и пластина также квадратная, но размером побольше.

Ну и третий резец по параметрам схож со вторым, в нем по умолчанию установлена 5-гранная пластина, но можно её достать и поставить такую же, как на втором — квадратную большую.

По деньгам такие стоят в районе 300 рублей за штуку, но найти в продаже сложно, даже под заказ привезти порой проблематично.

Рисовая запеканка с яблоками и корицей Вкусная рисовая запеканка с яблоками

Подборка лучших рецептов заготовки рябины (аронии) черноплодной на зиму

Кабачки, тушеные в томатном соусе

Острые кабачки на зиму Кабачки жареные кубиками в томатной пасте

Рецепты блюд спагетти и грибов