Широкоуниверсальный фрезерный станок FU450MRApUG предназначен для выполнения операций фрезерования различных деталей из черных и цветных металлов и их сплавов в условиях серийного и мелкосерийного производства.

Вышеперечисленная модель консольно-фрезерного станка выпускаются по лицензии немецкой фирмы "ХЕККЕРТ" . По своим техническим характеристикам они соответствуют российским фрезерным станкам завода "ЗЕФС" (Нижний Новгород), однако превосходят их по технологическим возможностям и качественным характеристикам.

Основные преимущества фрезерного станка FU450MRApUG:

- Основные узлы изготавливаются из чугуна марки СЧ25, имеют оптимальную форму и большую жесткость.

- Фторопластовое покрытие направляющих стола и стойки обладает хорошими антифрикционными свойствами и антизадирной способностью, что позволяет обеспечивает стабильность точностных параметров в течение длительного времени.

- Наличие автоматических циклов обработки (маятниковое фрезерование, фрезерование с ускоренным перескоком, фрезерование по прямоугольному циклу в трех плоскостях) позволяет использовать станки не только в мелкосерийном, но и в крупносерийном производстве.

- Наличие механизма опускания консоли исключает касание инструментом обработанной поверхности при обратном ускоренном ходе стола.

- Наличие механизма зажима стола при попутной подаче в продольной координате обеспечивает необходимую жесткость и исключает вибрацию. Фрезерование методом попутной подачи позволяет осуществлять эффективную обработку глубоких пазов и деталей из высокопрочных материалов.

- Высокие точностные характеристики станка позволяют производить детали самого высокого качества; например, неплоскостность поверхности стола на всей длине не превышает 16 мкм.

- Модульная конструкция максимально облегчает ремонт станка в случае его необходимости.

| Технические характеристики консольно-фрезерного станка FU450MRApUG (6Т83Ш) | |

|---|---|

| Характеристика | Значение |

| Масса заготовки, кг. | 1500|

Сведения о производителе консольно-фрезерного станка 6Р81Ш

Производитель серии фрезерных станков 6Р11, 6Р81, 6Р81Г, 6Р81Ш Дмитровский завод фрезерных станков , основанный в 1940 году.

Основной продукцией завода является широкая гамма универсальных консольно-фрезерных станков с размером рабочего стола от 250 x 630 мм до 400 x 1600 мм.

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные - это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное , универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков .

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4

, причем по каждому размеру выпускалась полная гамма станков - горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 - фрезерный станок (номер группы по классификации ЭНИМС)

Р – серия (поколение) станка (Б, К, Н, М, Р, Т)

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 - горизонтально-фрезерный)

1 – исполнение станка - типоразмер (0, 1, 2, 3, 4) (1 - размер рабочего стола - 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – точность станка - (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

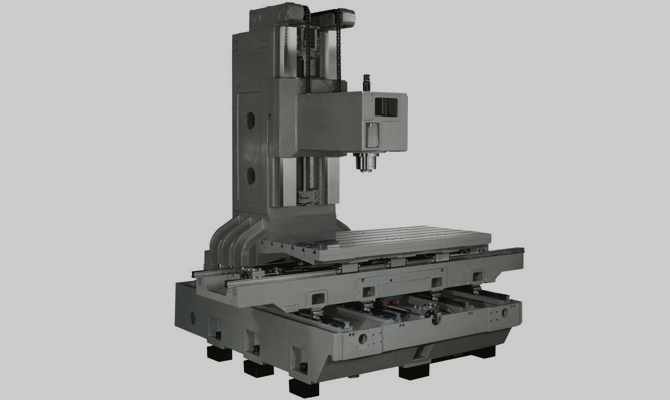

6Р81Ш Станок консольный фрезерный широкоуниверсальный. Назначение и область применения

Широкоуниверсальный консольно-фрезерный станок 6Р81Ш предназначен для обработки различных изделий из стали, чугуна, цветных металлов и пластмасс цилиндрическими, торцовыми, дисковыми, угловыми и специальными фрезами.

На подвижном хоботе-ползуне станка смонтирована поворотная головка с вертикальным шпинделем. Вращение вертикального и горизонтального шпинделей, а также перемещение стола осуществляются от отдельных электродвигателей.

Стол имеет механическую подачу и быстрые перемещения в продольном, поперечном и вертикальном направлениях. Ручные и механические перемещения сблокированы. Остановка стола может производиться упорами и вручную. Повышенная мощность привода и жесткость станка обеспечивают работу на скоростных режимах фрезерования.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок может применяться в единичном мелкосерийном и серийном производстве.

Класс точности станка П. Шероховатость обработанной поверхности V4-V5.

Модификации консольно-фрезерного станка 6Р81Ш

6К81, 6К81Г

6Д81, 6Д81Г - 1000 х 250 станок универсальный консольно-фрезерный

6Р81, 6Р81Г, 6Р81Ш - 1000 х 250 станок универсальный консольно-фрезерный

6Р81ГМФ3-1 - 1000 х 250 станок консольно-фрезерный с ЧПУ

6М81, 6М81Г, 6М81А, 6М81Ш - 1000 х 250 станок универсальный консольно-фрезерный

6Н81, 6Н81Г, 6Н81А, 6Н81Д, 6Н81Ш - 1000 х 250 станок универсальный консольно-фрезерный

Аналоги консольно-фрезерного станка 6Р81Ш

FU315E - 1250 х 315 станок универсальный консольно-фрезерный - производитель Гомельский станкостроительный завод

X6130A, X6130A/L - 1150 х 300 станок универсальный консольно-фрезерный - производитель Fujian Sanming Machine Tool Co.,LTD Китай

X6132, X6135 - 1320 х 320 станок универсальный консольно-фрезерный - производитель Fujian Sanming Machine Tool Co.,LTD Китай

XW6032B - 1320 х 320 станок универсальный консольно-фрезерный - производитель Shandong Weida Heavy Industries Co.,Ltd. Китай

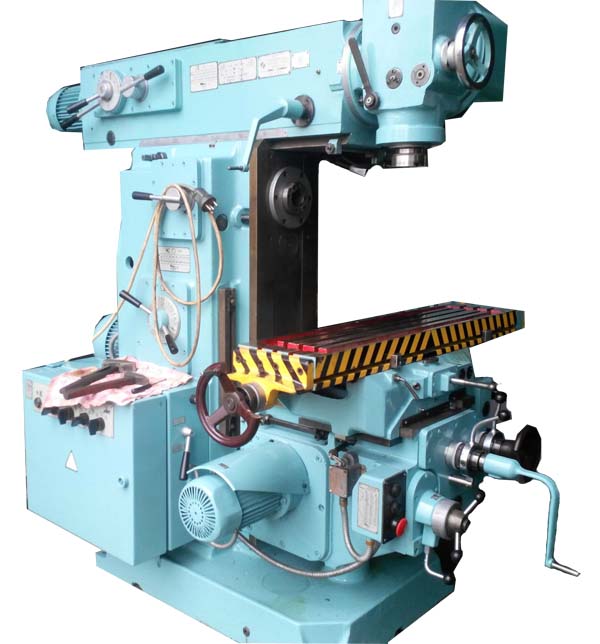

Общий вид фрезерного станка 6Р81Ш

Расположение составных частей широкоуниверсального консольно-фрезерного станка 6Р81Ш

Составные части широкоуниверсального консольно-фрезерного станка 6Р81Ш

- Станина - 6Р81Г-11.001

- Станина - 6Р11-11.000

- Серьга - 6Р81Г-11.000

- Ограждение - 6Р11-12.000

- Привод шпинделя - 6Р81Г-21.01

- Привод шпинделя - 6Р11-21.01

- Коробка скоростей - 6Р81Г-31.02

- Переключение коробки скоростей - 6Р81Г-33.01

- Коробка подач - 6Н81Г-51.02А

- Редуктор - 6Н81Г-52.01

- Коробка реверса - 6Н81Г-53.01А

- Переключение подач - 6Н81Г-55.02

- Консоль - 6Н81Г-60.05

- Стол - 6Н81Г-70.01А

- Стол - 6H81-70.01

- Система смазки стола и консоли - 6Н81Г-83.02

- Система смазки стола и консоли - 6H81-83.02

- Система охлаждения - 6Р81Г-84.01

- Система охлаждения - 6Р11-84.01

- Система охлаждения - 6Р81Ш-84.01

- Злектрошкаф - 6Р81Ш-95.02А

- Принадлежности - 6Р81Г.ОП

- Принадлежности - 6Р11.ОП

- Принадлежности - 6Р81Ш,ОП

Перечень органов управленияя станком 6Р81Ш и их назначение

- Автоматический выключатель электросети

- Выключатель электронасоса охлаждения

- Переключатель направления вращения шпинделя

- Кнопка "Пуск шпинделя"

- Кнопка "Пуск подачи"

- Кнопка "Общий стоп"

- Кнопка "Толчок шпинделя"

- Рукоятка переключения скоростей шпинделя

- Рукоятка переключения перебора шпинделя

- Рукоятка переключения подач стола

- Рукоятка переключения перебора коробки подач

- Рукоятка включения механической вертикальной подачи

- Рукоятка включения механической поперечной подачи

- Рукоятка включения механической продольной подачи

- Маховик ручного продольного перемещения стола

- Рукоятка ручного вертикального перемещения стола

- Маховичок ручного поперечного перемещения стола

- Рукоятка включения ускоренной подачи во всех направлениях

- Рукоятка закрепления стола от вертикального перемещения

- Рукоятка закрепления стола от продольного перемещения

- Рукоятка закрепления стола от поперечного перемещения

- Упоры выключения продольного механического перемещения стола

- Упоры выключения поперечного перемещения стола

- Упоры выключения вертикального перемещения стола

- Рукоятка привода ручного насоса смазки

- Выключатель местного освещения

- Квадрат перемещения хобота

- Квадрат для закрепления хобота

- Винты и гайки закрепления верхних салазок от поворота (для станка 6P81)

- Гайка закрепления серьги

- Маховичок перемещения пиноли

- Рукоятка зажима пиноли

- Квадрат поворота головки

- Рукоятка переключения скоростей поворотного шпинделя ползуна

- Переключатель направления вращения поворотного шпинделя

- Переключатель выбора работы шпинделей (горизонтального, поворотного или обоих вместе)

- Маховичок включения и регулирования подачи охлаждающей жидкости

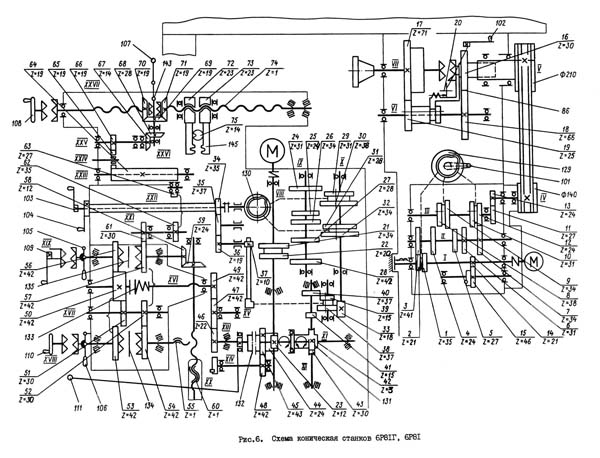

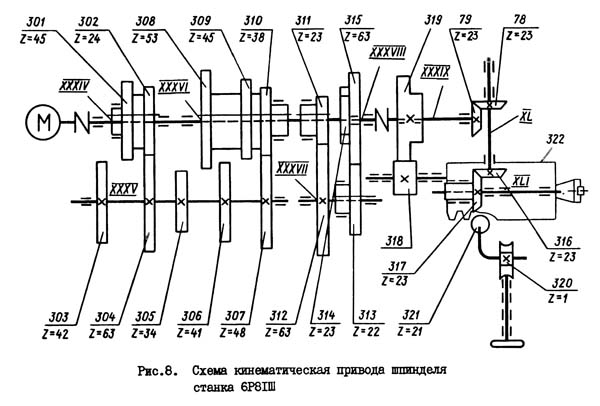

Кинематическая схема привода шпинделя станка 6Р81Ш

Ползун станка 6Р81Ш

Ползун установлен на горизонтальных направляющих станины (вместо хобота). Установочное пере мещение ползуна выполняется с помощью реечной передачи за квадрат 120 вала (см.рис.5) с отсчетом величины перемещения по линейке.

В расточках корпуса ползуна смонтированы пять валов коробки скоростей поворотного шпинделя. Вал XXXIV (см.рис.8) соединен упругой муфтой с валом фланцевого электродвигателя, укрепленного на торце ползуна. От вала XXXIV вращение передается последовательно валам XXXV, XXXVI и далее валу XXXVIII (рис.16) либо непосредственно сцеплением зубчатой муфты 3II-3I4, либо через перебор 311-312 и 313-314.

Переключение скоростей достигается при помощи трех рукояток, смонтированных в крышке ползуна.

Привод шпинделя станка 6Р81Ш

Вращение шпинделю передается от коробки скоростей клиноременной передачей, которая размещается в задней полости станины под крышкой. От шкива, соосного со шпинделем, вращение последнему сообщается или прямым соединением их кулачковой муфтой или через две зубчатые передачи 16-18 и 19-17 (рис.9)

Опорами шпинделя служат подшипники качения: два радиально-упорных впереди и один шариковый в задней опоре.

Регулирование зазора в подшипниках передней опоры возможно только при полной разборке шпинделя - раздел "Регулирование станков").

Коробка скоростей станка 6Р81Ш

Коробка скоростей с электродвигателем на корпусе крепится к станине фланцем. Корпус ее при этом входит в полость станины, залитую смазочным маслом. На корпусе установлен плунжерный смазочный насос, приводимый в действие от эксцентрика Для доступа к насосу на правой стороне станины имеется окно с крышкой.

Переключение скоростей в коробке производится от кулачка 129 (см.рис.6) с криволинейными пазами на торцах. Вал кулачка муфтой соединяется с валом шкалы и рукояток переключения 101, расположенных снаружи станины. Соединительная муфта свободно снимается с вала кулачка, когда крышка переключения открепляется от станины.

При разборке коробки скоростей следует отметить положение кулачка и положение шкалы частоты вращения, чтобы восстановить правильную их взаимосвязь при сборке.

Коробка подач. Редуктор станка 6Р81Ш

Корпуса коробки подач и редуктора соединяются винтами в единый узел, после чего устанавливаются в полость консоли слева. Справа консоли, через окно с крышкой, выступает вал редуктора с рукояткой, включающей муфту ускоренного хода.

Выходная шестерня редуктора 47 (рис. 10,11) сцепляется с шестерней 49 коробки реверса.

Переключение скользящих шестерен в коробке подач осуществляется так же как и в коробке скоростей кулачком 130 (см.рис.6).

Вал его сцеплен со шкалой и рукояткой переключения 103 (см.рис.6) узла 55 (см.рис.11) укрепленного спереди консоли.

Узел 55 свободно снимается после удаления крепежных винтов. Не следует забывать отметить взаимосвязь шкалы подач и положения кулачка в коробке при разборке, чтобы затем правильно собрать переключение.

Коробка реверса станка 6Р81Ш

Механизм коробки реверса получает вращение от редуктора и через предохранительную муфту передает вращение к ходовым винтам продольного, поперечного и вертикального перемещений стола. Включение вращения того или иного ходового винта, в прямом и обратном направлении, производится кулачковыми муфтами с помощью рукояток 105, 106, 107 (см.рис.6 и II).

Для ручных перемещений стола служат рукоятка 109 и маховичок 110, которые установлены на валах свободно, а в момент использования сцепляются с валами с помощью кулачковых муфт.

В коробке реверса предусмотрена блокировка, предупреждающая включение механической подачи, если не расцеплены с валами рукоятка 109 и маховичок 110.

Блокировка обеспечивается шариками, вложенными в радиальные отверстия валов под ступицами рукоятки 109 и маховичка 110.

При снятии последних шарики могут выпасть, необходимо установить их при сборке на место.

При установке коробки реверса в консоль следует соединить следующие элементы:

- ввести конец вала XIX (см.рис.6) со шпонкой в отверстие коническим зубчатым колесом 58;

- сцепить зубчатые колеса 57 и 49 с колесами 61 и 47;

- ввернуть винт ХVIII в гайку 55 поперечного перемещения.

Консоль станка 6Р81Ш

В консоли размещены узлы механизма подачи, описанные выше.

Винт поперечного перемещения стола имеет опоры в коробке реверса и выходит из консоли наружу через отверстие.

Непосредственно, в отверстиях корпуса консоли установлены конические зубчатые колеса и винт вертикального перемещения стола.

Зубчатое колесо 63 помещено в окне специальной пробки, посаженной в отверстие сверху консоли так, что зубья выступают над поверхностью направляющих.

Стол станка 6Р81Ш

В нижней части салазок стола установлено зубчатое колесо 64 (см.рис.6 и 13), сцепленное с зубчатым колесом консоли 63. Благодаря большой длине зубчатого колеса 64 в течение всего поперечного перемещения стола сохраняется зацепление и обеспечивается передача вращения к продольному винту стола.

Вращение винта продольного перемещения осуществляется коническими зубчатыми колесами 70 и 71 с кулачками на торцах. Между коническими колесами находится втулка со шпонкой внутри и кулачковой муфтой 143 снаружи. Включение кулачковой муфты в ту или иную сторону производится рукояткой 107, чем и обеспечивается движение стола вправо и влево.

Гайка винта продольного перемещения стола снабжена устройством автоматической выборки зазора. Гайка состоит из двух частей, опирающихся буртами (через шариковые подпятники) на торцы несущего их кронштейна.

На наружной цилиндрической поверхности обеих полугаек нарезаны зубья, сцепленные с рейками 145.

Рейки с свою очередь связаны между собой зубчатым колесом 75 и ограничиваются в своем перемещении в направлении от станины винтами, Эти винты с контргайками видны спереди салазок.

Во время попутного фрезерования усилие подачи на винте направлено в сторону противоположную движению стола. Оно вызывает трение в витках той гайки, которая при этом прижимается к кронштейну. За счет усилия трения гайка поворачивается вместе с винтом на некоторый угол. Такой же поворот благодаря связи их реечной системой делает вторая полугайка, но в обратном направлении.

Таким образом, обе полугайки навинчиваются на винт и, упираясь буртами в подпятники, как бы растягивают винт, зазор в витках в это время выбирается. При фрезеровании против подачи направление усилия на витке не вызывает описанного выше эффекта и зазор в витках сохраняется.

Схема электрическая фрезерного станка 6Р81Ш

6Р81Ш Станок консольно-фрезерный широкоуниверсальный. Видеоролик.

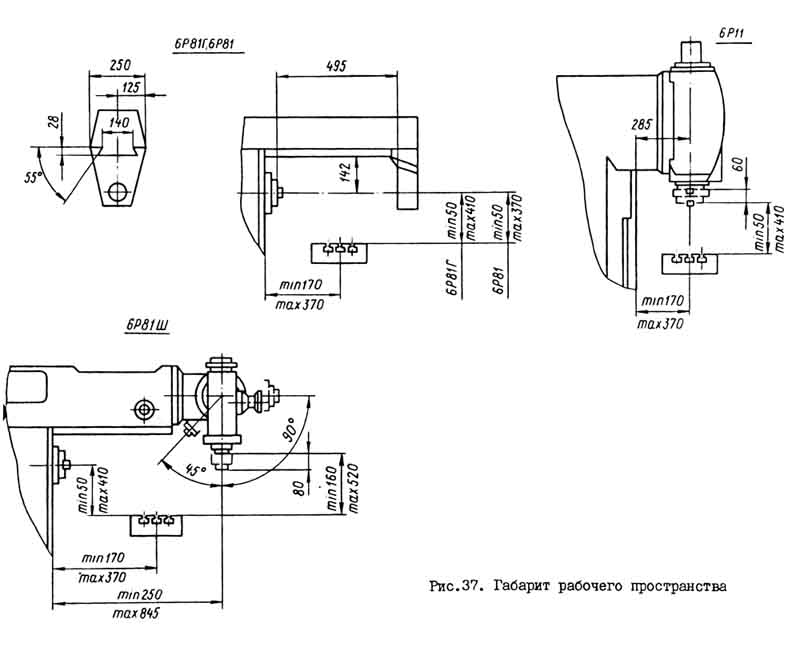

Технические характеристики станка 6Р81Ш

| Наименование параметра | 6Р81 | 6Р81Г | 6Р81Ш |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 250 | 1000 х 250 | 1000 х 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | - | - | - |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола | 50..370 | 50..400 | 50..400 |

| Расстояние от оси шпинделя до хобота, мм | 142 | 142 | 142 |

| Расстояние от оси вертикального шпинделя до направляющих стойки, мм | - | - | 245..845 |

| Рабочий стол | |||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное (ось X), мм | 630 | 630 | 630 |

| Наибольшее перемещение стола поперечное (ось Y), мм | 200 | 200 | 200 |

| Наибольшее перемещение стола вертикальное (ось Z), мм | 320 | 350 | 350 |

| Наибольший угол поворота стола, град | ±45 | нет | нет |

| Цена одного деления шкалы поворота стола, град | 1 | нет | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 | 0,025 | 0,025 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 3 | 3 | 3 |

| Шпиндель | |||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 |

| Эскиз конца шпинделя | 45 ГОСТ 836-72 | 45 ГОСТ 836-72 | 45 ГОСТ 836-72 |

| Конус шпинделя | 45 | 45 | 45 |

| Конус поворотного шпинделя | - | - | 40 |

| Механика станка | |||

| Быстрый ход стола продольный и поперечный, мм/мин | 3150 | 3150 | 3150 |

| Быстрый ход стола вертикальный, мм/мин | 1050 | 1050 | 1050 |

| Число ступеней рабочих подач стола | 16 | 16 | 16 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 25..800 | 25..800 | 25..800 |

| Пределы рабочих подач. Вертикальных, мм/мин | 8,3..266,7 | 8,3..266,7 | 8,3..266,7 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть | есть |

| Блокировка ручной и механической подачи (продольной) | нет | нет | нет |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть |

| Торможение шпинделя (муфта) | есть | есть | есть |

| Предохранение от перегрузки (шариковая пара) | есть | есть | есть |

| Привод | |||

| Электродвигатель привода главного движения, кВт | 5,5 | 5,5 | 5,5 |

| Электродвигатель привода подач, кВт | 1,5 | 1,5 | 1,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Электронасос охлаждающей жидкости, кВт | 0,12 | 0,12 | 0,12 |

| Производительность насоса СОЖ, л/мин |

Фрезерные станки (ФС) очень активно используются на различных металлообрабатывающих предприятиях. Такие агрегаты могут быть специализированными либо общего назначения. В этой статье мы рассмотрим и кратко опишем все популярные виды фрезерных станков.

1 Классификация агрегатов для фрезерования и их маркировка

В Советском Союзе каждому станку присваивался особый номер. Сейчас эта практика сохраняется.

Фрезерные агрегаты причислены к шестой группе металлорежущего станочного оборудования, поэтому их маркировочный шифр всегда начинается с цифры 6.

Следующий символ в номере – литера, которая дает информацию о модификации либо модернизации станка. В некоторых случаях эту букву (или сочетание нескольких букв) помещают в конце маркировки. Если вы видите в шифре букву Ш, это означает, что перед нами широкоуниверсальный агрегат, П – установка повышенной точности, Ф – станок с ЧПУ (программное управление), П – оборудование повышенной точности, М – модернизированное, Р – новое (модифицированное).

Вторая цифра, стоящая после буквы или сразу же за первым числом, указывает на конкретный тип ФС. Их несколько. Под цифрой 1 "скрываются" консольно-фрезерные установки. Они могут быть вертикально-фрезерными и горизонтально-фрезерными двух видов – универсальными (оснащаются столом поворотной конструкции), обычными (неповоротная рабочая поверхность). Широкоуниверсальный консольный станок, который имеется на любом современном промышленном предприятии, также входит в первую группу описываемого станочного оборудования.

Цифра 2 указывает на то, что перед нами бесконсольный вертикально-фрезерный агрегат, 3 – продольно-фрезерный станок (с одной либо двумя стойками в конструкции), 4 – установка непрерывного действия (барабанная или карусельная), 5 – копировально-фрезерный (производственный или ручной), 6 и 7 – шпоночно- и торцефрезерный станок соответственно. Специализированные ФС маркируют цифрой 8. Их назначение может быть разным, станки этой группы применяются для выполнения каких-либо особых работ.

Третья цифра (0–4) в маркировке описывает геометрические параметры агрегата. В некоторых моделях ФС присутствует и четвертая цифра, которая также служит для обозначения размеров оборудования:

- 0 – рабочий стол 20 на 80 см;

- 1 – 25 на 100 см;

- 2 – 32 на 125 см;

- 3 – 40 на 160 см;

- 4 – 50 на 200 см.

Зная описанную классификацию фрезерных станков, совсем несложно определить назначение конкретного оборудования, будь то широкоуниверсальный, горизонтально-фрезерный, ручной или другой агрегат, прошедший модернизацию или оснащенный системой ЧПУ.

2 Самые распространенные фрезерные станки

Наибольшей востребованностью пользуются консольные установки. Их особенность – расположение на консоли салазок и рабочей поверхности, которая способна передвигаться при выполнении металлообрабатывающей операции по трем направлениям (вертикально, продольно, поперечно). Такие станки служат базой для производства различного фрезерного оборудования. На их основе выпускаются установки с ЧПУ, гравировальные и копировально-фрезерные агрегаты. Заметим, что почти любой широкоуниверсальный агрегат является консольным. Его применяют для обработки изделий из всевозможных материалов:

- твердых пластмасс;

- цветных металлов и обычных черных;

Для выполнения таких работ консольно-фрезерный станок оснащается фасонными, торцовыми, цилиндрическими и другими приспособлениями.

Широкоуниверсальный станок с консольной конструкцией нередко снабжается поворотным столом и делительными специальными головками. Их используют для фрезерования цилиндрических (косо- и прямозубых) зубчатых колес и для выполнения канавок (винтовых) на развертках, сверлах и прочих режущих инструментах (ручной режим). Как правило, широкоуниверсальный агрегат применяется при производстве единичных изделий в ремонтных и экспериментальных подразделениях крупных комбинатов. Он может оснащаться ЧПУ.

Популярные модели консольного оборудования:

- (универсальный);

- 6Р81Ш (широкоуниверсальный);

- 6Р81Г (горизонтально-фрезерный);

- 6Р11 (вертикальный).

Такие агрегаты выпускает Дмитровский завод (на нем также ранее изготавливалось оборудование Н-серии – 6Н11, 6Н81). Их конструкция одинакова, все они располагают примерно идентичными коробками скоростей, консолями, реверсными механизмами и иными узлами.

Консольные станки серий М и П, на производстве которых специализируется литовский комбинат Жальгирис, предназначаются для фрезерования небольших по размерам стальных и металлических деталей. Очень востребован российскими предприятиями широкоуниверсальный агрегат 6П80Ш, горизонтально-фрезерный 6М80Г, копировальный (с ЧПУ) 6П10К. Их можно увидеть на многих современных заводах.

Обратите внимание – более эффективным в работе считается широкоуниверсальный агрегат серии Р. По сравнению с консольными станками других моделей он имеет большую производительность и эксплуатационную надежность. Его можно оснастить системой ЧПУ и настроить на автоматические циклы работы.

3 Бесконсольное и продольно-фрезерное оборудование

Вертикально- и горизонтально-фрезерные установки без консоли имеют свое предназначение. На них делают фрезерование крупных по габаритам заготовок. Стол и салазки в таких станках совершают рабочие движения по направляющим станины, которая монтируется на прочный фундамент. За счет этого оборудование гарантирует уникальную точность обработки и жесткость конструкции, что важно при обработке больших деталей.

В горизонтально- и вертикально-фрезерном оборудовании, не располагающим консолью, коробка скоростей и шпиндельная головка являются одним узлом. Он передвигается по направляющим стоек. Гильзу с головкой при этом допускается перемещать на определенную дистанцию вдоль оси тогда, когда нужно смонтировать рабочий инструмент на заданный размер.

Для работы с крупными металлическими заготовками часто используют и продольно-фрезерный станок. Такое оборудование может иметь две либо одну стойку и несколько шпинделей (чаще всего – четыре). Продольный агрегат для фрезерования обычно включает в себя две балки и две стойки. По направляющим последних двигаются фрезерные поворотные головки (они расположены горизонтально) и траверса.

Рабочая операция на этих установках выполняется по разным схемам:

- при подаче головок и неподвижной рабочей поверхности;

- при неподвижных головках и движущейся поверхности;

- при совместном перемещении головок и стола.

К распространенным бесконсольным и продольно-фрезерным агрегатам относят такое оборудование: 6А59 (вертикальное для расточки, сверления и фрезерования стальных изделий быстрорежущими инструментами), 654, 659 и 656 (выпускались на Ульяновском заводе). Сейчас это оборудование стараются заменить зарубежными горизонтально-фрезерными агрегатами без консоли фирм DEKA, JET. Впрочем, и старые установки, выпущенные несколько десятков лет назад, демонстрируют отличную производительность.

4 Другие типы фрезерного оборудования

Барабанно- либо карусельно-фрезерный станок относят к категории "непрерывно работающих" агрегатов. Под непрерывностью понимают то, что оборудование не требуется останавливать во время монтажа и фиксации деталей под обработку, а также при их съеме после завершения фрезерования.

Барабанную установку легко отличить от любой другой, так как в ней имеется специальный барабан с восемью или четырьмя гранями. Его устанавливают с осью вращения, расположенной горизонтально, на валу, который вместе с барабаном совершает равномерное вращение, передаваемое приводом станка. Фиксация изделий для фрезерования производится в крепящих приспособлениях. Присутствует в конструкции такого ФС и коробка подач, регулирующая скорость, с которой барабан крутится.

Барабанно-карусельное оборудование располагает головками для фрезерования (они смонтированы на стойках). Их можно фиксировать во всех требуемых положениях, что дает возможность обрабатывать заготовку сразу с двух плоскостей. Такие станки нашли применение при массовом и крупносерийном выпуске металлических деталей.

Карусельные ФС представляют собой надежную станину, на которой установлены стойки (вертикальные), соединенные друг с другом горизонтальной плитой. Ее помещают вверху конструкции, создавая тем самым рамную замкнутую систему. Шпиндельные головки смонтированы на траверсе. Она стоит на стойках. Достоинство карусельно-фрезерного оборудования заключается в повышении производительности операции фрезерования за счет совмещения вспомогательного времени с временем обработки заготовки.

Турбинные лопатки, сложные по исполнению пресс-формы, и аналогичные им заготовки фрезеруют концевым инструментом на специальных копировально-фрезерных агрегатах. Они часто оснащаются ЧПУ, могут изготавливаться с консолью и без. Для работы в домашних условиях и на малых предприятиях можно приобрести ручной копировальный станок. Он нередко снабжается системой ЧПУ, упрощающей процедуру фрезерования. На таких станках выполняют объемную либо контурную фрезерную обработку.

Ручной ФС приобретают домашние мастера и небольшие производственные фирмы, занимающиеся изготовлением каркасов для лоджий и балконов, металлических входных дверей и прочей "мелочи". Стоимость такого оборудования вполне приемлема. Нетрудно купить дешевый ручной станок китайского производства, чтобы выполнять стандартные фрезерные операции в своем гараже. Отметим один важный факт. Современный ручной ФС, как правило, оснащается комплексом ЧПУ. По этой причине эффективность его использования даже малоподготовленными специалистами очень высока.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Введение

1. Общая часть

1.1 Назначение и устройства цеха

2. Специальная часть

2.1 Назначение и устройство консольно-фрезерного широкоуниверсального станка 6Е80Ш

2.3 Смазка консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

3. Организация производства

3.1 Техническая документация для проведения капитального ремонта консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

3.2 Ведомость вспомогательного оборудования, приспособлений и инструментов для капитального ремонта консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

4. Экономическая часть

4.1 Нормы времени на капитальный ремонт консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

4.2 Тарифные ставки в цехе

5. Мероприятия по технике безопасности и противопожарной технике

5.1 Охрана труда на участке

5.2 Техника безопасности

5.3 Промышленная санитария

5.4 Противопожарная защита

5.5 Охрана окружающей среды

Список литературы

Введение

«ArcelorMittal» -- крупнейшая металлургическая компания мира, на конец 2008 года контролировавшая 10 % мирового рынка стали. Зарегистрирована в Люксембурге.

Образована в 2006 году путём слияния люксембургской компании Arcelor и индийской Mittal Steel, принадлежащей индийскому бизнесмену Лакшми Митталу.

После слияния производственные мощности компании составили 120 млн тонн в год. Целью развития было объявлено доведение мощностей за следующие пять лет до 150 млн. тонн. Экономический кризис привёл к переносу сроков реализуемых проектов с 2011--2012 годов на 2014 год.

Акционерное общество «АрселорМиттал Темиртау» является крупнейшим предприятием горно-металлургического сектора Республики Казахстан и представляет собой интегрированный горно-металлургический комплекс с собственным углем, железной рудой и энергетической базой.

В состав АО «АрселорМиттал Темиртау» входят:

Стальной департамент;

Угольный департамент;

Железорудный департамент.

АО «АрселорМиттал Темиртау» специализируется на производстве плоского и сортового проката, в том числе с полимерным, цинковым и алюминиевым покрытием, а также производит агломерат, железорудный и угольный концентрат, кокс, чугун, сталь, в т.ч непрерывнолитые слябы, штрипс, лонжеронную полосу, электросварные трубы и сопутствующую продукцию доменного и коксохимического производств.

АО «АрселорМиттал Темиртау» является социально ориентированной компанией. На балансе предприятия находятся дома отдыха, санатории, детские летние лагеря отдыха, спортивные комплексы и медицинские учреждения. Компания является поставщиком коммунальных услуг (горячая и холодная вода, отопление, электроэнергия) жителям г. Темиртау.

станок консольный фрезерный технологический

1. Общая часть

1.1 Назначение и устройство цеха

Цеховой паспорт № 31

Цех запроектирован Карагандинским отделением Гипромеза в 1957 году, построен и сдан в эксплуатацию трестом «Казметаллургстрой» в сентябре 1970 года (без административно-бытового корпуса).

Цех предназначался для проведения ремонтов оборудования агло-доменного, сталеплавильного производств и литейных цехов. В октябре 1971 г. цех реорганизован в связи с созданием самостоятельного структурного подразделения ЦРМО-1.

ЦРМО-2 предназначен для проведения ремонтов оборудования сталеплавильных цехов, изготовления и восстановления запасных частей, фурм доменных печей, головок фурм конвертора, изготовления и реставрации стопорных стержней сталеразливочных ковшей.

Цех состоит из двух ремонтных участков (мартеновского и конверторного) и ремонтно-механической мастерской.

Цех размещен в двухпролетном здании длинной 96 метров и шириной пролета 18 метров, общей площадью 3460 .

Внутрицеховая транспортировка грузов производится тремя электромостовыми кранами грузоподъемностью 5 т, двумя кранами грузоподъемностью 15/3 т, электротележкой грузоподъемностью 10 т, двумя электрокарами и двумя электропогузчиками.

Внешний грузооборот осуществляется железнодорожным и автомобильным транспортом.

В цехе имеется три автовъезда и железнодорожный подъезной путь протяженностью 18 м. все въезды цеха оборудованы воздушными завесами.

Отопление цеха осуществляется 5 агрегатами СТД-300.

Проектом предусматривается:

1. Съем изделий с 1 общей площади цеха - 0,68 т/год

2. Съем изделий с одного основного станка - 88,5 т/год

3. Выпуск изделий на одного станочника - 54,5 т/год

4. Выпуск изделий на одного рабочего - 22,6 т/год.

Производственная мощность

|

Наименование |

Годовой выпуск |

||||

|

По проекту |

Фактически на 1.01.72 г. |

||||

|

Механическая обработка запасных частей |

|||||

|

Механическая обработка повторно-ремонтируемых запасных частей |

|||||

|

Механическая обработка стопорных стержней |

|||||

|

Ремонт фурм |

|||||

|

Ремонтно-монтажные работы |

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС.

Технологический процесс обработки запасных частей является, индивидуальным и мелкосерийным. Литье, поковки и сортовой металл для изготовления запасных частей поступает в цех со складов ОТС и заготовительных цехов управления главного механика. Технология ремонтов заключается в сборке и ревизии узлов в период подготовки ремонта, замены узлов, отдельных деталей и ревизии агрегатов в период ремонта.

Режим работы цеха установлен двухсменный, с продолжительностью смен 8,25 часа при пятидневной рабочей неделе с двумя выходными днями.

1.2 Назначение и краткая техническая характеристика основного оборудования

ХАРАКТЕРИСТИКА УЧАСТКОВ И РЕМОНТНО- МЕХАНИЧЕСКОЙ МАСТЕРСКОЙ.

Участок по ремонту оборудования мартеновского цеха- выполняет планово-предупредительные ремонты оборудования согласно утвержденных графиков в мартеновском, огнеупорном и цехе подготовки составов.

Участок размещен в помещении мартеновского цеха.

В составе участка 7 бригад (60 человек) ремонтных слесарей, электро-газосварщиков и резчиков.

Участок по ремонту оборудования конверторного цеха - выполняет планово-предупредительные ремонты оборудования согласно утвержденных графиков в конверторном и копровом цехах.

Участок размещен во встроенном помещении главного корпуса конверторного цеха на площади 60 , на 23 отметке.

В составе участка 7 бригад (62 человека) ремонтных слесарей, электро-газосварщиков и резчиков.

Ремонтно-механическая мастерская.

Размещена в производственном здании цеха. Ремонтно-механическая мастерская имеет в своем составе:

А) механическое отделение;

Б) слесарно-сборочное отделение;

В) кузнечно-сварочное и заготовительное отделение;

Г) отделение изготовления и реставрации стопорных стержней;

Д) электромеханическую службу.

Механическое отделение предназначено для механической обработки запасных частей. Располагается в пролете АБ на площади в 48 . Количество станочного оборудования установлено в отделении, исходя из трудоемкости обработки одной тонны изделий - 90 станко-часов.

Слесарно-сборочное отделение предназначено для сборки и ревизии узлов оборудования сталеплавильных цехов комбината. Отделение размещено в пролете АБ и БВ на площади 972 . В составе отделения 2 бригады (10 человек) слесарей.

Кузнечно-сварочное и заготовительное отделение предназначено для изготовления мелких поковок и инструментальных заготовок, резки заготовок из проката различного профиля и изготовления медных фурм мартеновского и конверторного цехов. Отделение со складом металла размещено в пролете АБ на площади 648 .

Отделение изготовления и реставрации стопорных стержней предназначено для производства стопорных стержней сталеразливочных ковшей. Работы производятся на поточной линии производительностью 1600 т. Стопорных стержней в год.

В настоящее время проект отделения пересматривается с целью усовершенствования технологического процесса изготовления стопорных стерней.

Электромеханическая служба предназначена для проведения планово-предупредительных ремонтов и устранения неисправностей оборудования механической мастерской. Служба размещена в пролете БВ во встроенном помещении площадью 180 . В составе службы 4 электрика и 6 слесарей.

Материальный склад размещен в пролете БВ во встроенном помещении площадью 24 . Склад предназначен для хранения материально-технических ценностей. Работы по транспортировке грузов на складе производятся вручную.

Склад запасных частей размещен в пролете БВ на площади 24 , огражден металлической сеткой. Склад обслуживается электропогрузчиком грузоподъемностью 5 тонн.

ЭЛЕКТРОСНАБЖЕНИЕ ЦЕХА.

Электроснабжение цеха осуществляется от 12 подстанций кабелем 10 киловольт. В цехе установлен понижающий трансформатор 1000 ква, 10/0,4 кв.

Общая электрическая мощность цеха - 660 квт.

В том числе силовая - 440 квт;

крановая - 184 квт;

электропечная - 8 квт;

электросварочная - 28 квт.

Внутрицеховые сети подключены к НТП 0,4 кв, разводка выполнена в трубах проводом типа АПР. На всех щитах ШР и ЩУ установлены автоматы типа А3124 и А3131.

Освещение в цехе выполнено светильниками ГЭ-50 в количестве 87 ламп. Общая электрическая мощность светильников - 43,5 квт.

Внутрицеховые сети

|

Наименование |

Место врезки |

Внутрицеховая сеть |

||||

|

диаметр мм |

количество |

|||||

|

Газопровод |

Общезаводская магистраль |

|||||

|

Кислородопровод |

||||||

|

Паропровод |

||||||

|

Трубопровод сжатого воздуха |

||||||

|

Трубопровод грячей воды |

||||||

|

Хозпитьевой водопровод |

||||||

|

Трубопровод технологической воды |

АВТОМОТОТРАНСПОРТ

Для внутрицеховых и внутризаводских перевозок в цехе имеется 2 электропогрузчика ЭП-301 с универсальным вилочным захватом грузоподъемностью 3 т и 2 электрокары ЭК-2 грузоподъемностью 2 т.

САНИТАРНО-БЫТОВЫЕ УСЛОВИЯ.

Административно-бытовой корпус цеха находится в стадии строительства. Персонал ремонтно-монтажных бригад временно размещен в АБК мартеновского и конверторного цехов.

Техническая характеристика оборудования

|

Наименование, тип, модель, завод-изготовитель |

Техническая характеристика |

|||

|

МЕХАНИЧЕСКОЕ ОТДЕЛЕНИЕ |

||||

|

Консольно-фрезерный станок 6М12П (Горьковский станкостроительный завод) |

Расстояние от торца шпинделя до стола: Наименьшее - 30 мм; Наибольшее - 400 мм. Размер рабочей поверхности стола - 1250Ч320 мм. Наибольшие перемещения стола: Продольные - 700 мм; Поперечные - 260 мм; Вертикальные - 370 мм. Внутренний конус шпинделя - В 3 Наибольший угол поворота шпиндельной головки ±45°. Наибольшее осевое перемещение шпинделя - 70 мм. Пределы скорости вращения шпинделя 31,5ч1600 об/мин. |

|||

|

Широко-универсальный консольно-фрезерный станок 6М82Ш |

Размеры рабочей поверхности стола - 125Ч320 мм. Диаметр оправок - 32 мм; 50 мм. Количество шпинделей - 2. Конус шпинделя: Горизонтального - №3. Поворотной и накладной головок - №2. Пределы скорости вращения шпинделя: Горизонтального 31,5ч1600 об/мин; Поворотной головки 90-1400 об/мин. Пределы продольных и поперечных подач стола: 25ч1250 мм/мин. Пределы вертикальных подач стола 8,3-416,6 мм. Продольный ход стола - 700 мм. Поперечный ход стола - 240 м. Вертикальный ход стола - 420 мм. Поворот фрезерной головки в поперечной плоскости стола - 45-90°. Максимальный вес обрабатываемой детали - 250 кг. |

|||

|

Гидрофицированный поперечно-строгальный станок 7М37 (Гомельский станкостроительный завод) |

Ход ползуна - 150ч100 мм. Размеры стола - 560Ч1000 мм Наибольшее расстояние между плоскостью стола и ползуном - 500 мм. Наибольшее горизонтальное перемещение стола - 800 мм. Пределы скоростей ползуна - 3ч48 м/мин. Наибольший угол поворота резцовых салазок - ±60°. |

|||

|

Гидрофицированный долбежный станок 7М430 (Гомельский станкостроительный завод). |

Ход долбяка - 320 мм Поворот стола - 360° Диаметр стола - 700 мм Наибольшее перемещение стола: Продольное - 600 мм Поперечное - 300 мм. Пределы скоростей долбяка - 3ч24 м/мин. |

|||

|

Продольно-строгальный станок 7210 (Минский станкостроительный завод) |

Расстояние между поверхностью стола и поперечиной - 1000 мм. Расстояние между стойками - 1100 мм Габариты стола: 3000Ч900 мм. Длина хода стола: Наибольшая - 3200 мм; Наименьшая - 700 мм. Количество суппортов: На поперечине - 2; На стойке - 1. Горизонтальное перемещение суппортов по поперечине - 1500 мм. Вертикальное перемещение суппорта по стойке - 900 мм. Скорость рабочего хода стола - 4ч90 м/мин. Скорость обратного хода стола - 12ч90 м/мин. |

|||

|

Карусельный станок 1531 (Краснодарский станкостроительный завод). |

Диаметр планшайбы - 1150 мм Обороты планшайбы - 6,3ч315 об/мин. Угол наклона вертикального суппорта - ±45°. Высота подъеа вертикального суппорта - 550 мм. Ход поперечного суппорта - 630 мм Подача суппортов - 0,05ч12,5 мм/об. |

|||

|

Горизонтально-расточной станок 2620В (Ленинградское станкостроительное объединение им. Свердлова). |

Диаметр шпинделя - 90 мм. Скорости вращения шпинделя - 12,5ч2000 об/мин. Скорости вращения планшайбы - 8ч200 об/мин. Внутренний конус шпинделя - Морзе № 5. Размеры рабочей поверхности стола - 1120Ч1300 мм. Наибольшее перемещение: Бабки вертикальной - 1000 мм; Шпинделя вдоль - 710 мм; Стола поперек - 1000 мм; Стола вдоль - 1090 мм; Суппорта планшайбы радиально - 170 мм. Наибольший диаметр растачиваемого отверстия: Шпинделем - 330 мм; Суппортом - 600мм. |

|||

|

Радиально-сверлильный станок 2Н55 (Одесский станкостроительный завод). |

Наибольший диаметр сверления - 50мм. Конус Морзе - №5. Наибольшее осевое перемещение шпинделя - 350 мм. Вылет шпинделя - 410ч1600 мм. Обороты шпинделя - 20-2000 об/мин |

|||

|

Токарно-винторезный станок 1Е61М (Ижевский станкостроительный завод) |

Высота центров - 170 мм. Отверстие в шпинделе - 32 мм. Над суппортом - 183 мм; Над станиной - 320 мм. |

|||

|

Токарно-винторезный станок 1К62 (Станкостроительный завод имени Ефремова, г. Москва) |

Высота центров - 215 мм. Отверстие в шпинделе - 38 мм Наибольший диаметр обрабатываемой детали: Над суппортом - 260 мм; Над станиной - 400 мм. |

|||

|

Токарно-винторезный станок 1625 (Станкостроительный завод им. Ефремова, г. Москва) |

Расстояние между центрами - 1400 мм. Высота центров - 215 мм. Отверстие в шпинделе - 47 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 260 мм; Над станиной - 400 мм. |

|||

|

Токарно-винторезный станок 1А616 (Куйбышевский станкостроительный завод). |

Расстояние между центрами - 710 мм. Высота центров - 170 мм. Отверстие в шпинделе - 32 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 188 мм; Над станиной - 320 мм. |

|||

|

Токарно-винторезный станок 163 (Тбилисский станкостроительный завод) |

Расстояние между центрами - 1400 мм. Высота центров - 265 мм. Отверстие в шпинделе - 65 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 350 мм; Над станиной - 630 мм. |

|||

|

Токарно-винторезный станок 9Н14С3 (Тбилисский станкостроительный завод) |

Расстояние между центрами - 710 мм. Высота центров - 265 мм. Отверстие в шпинделе - 65 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 350 мм; Над станиной - 630 мм. |

|||

|

Токарно-винторезный станок 165 (Рязанский станкостроительный завод) |

Расстояние между центрами - 2800ч5000 мм. Высота центров - 500 мм. Отверстие в шпинделе - 80 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 650 мм; Над станиной - 1000 мм. Обороты шпинделя - 5ч500 об/мин. |

|||

|

Круглошлифовальный станок ЗА164А (Завод «Коммунар», г.Лубны, Полтавской области) |

Расстояние между центрами - 2800 мм. Наибольший диаметр изделия - 400 мм. Наибольший вес изделия - 250 кг. Размеры наибольшего круга: Диаметр наружный - 750 мм; Диаметр внутренний - 40 мм; Ширина - 70 мм. |

|||

|

СЛЕСАРНО-СБОРОЧНОЕ ОТДЕЛЕНИЕ. |

||||

|

Пресс гидравлический горизонтальный П983 (Одесский завод прессов). |

Усилие - 315 т. Давление жидкости в сети - 200 кг/смІ. Наибольший ход плунжера - 850 мм. Максимальный диаметр, напрессовываемого изделия - 1500 мм. Рабочая жидкость - масло. Расстояние от торца плунжера до торца подвижной упорной траверзы: Максимальное - 2900 мм; Минимальное - 900 мм; Рабочее - 2500 мм. |

|||

|

Пресс гидравлический одностоечный П6320 (Оренбургский завод «Металлист»). |

Усилие - 10 т. Давление жидкости в сети - 160 кг/смІ. Ход штока - 400 мм. Габариты стола - 380Ч500 мм. |

|||

|

Обдирочно-шлифовальный станок ЗМ-634 (Джалал-Абадский ремонтный завод) |

Количество кругов - 2 Размеры кругов - 400Ч40Ч203 мм Обороты шпинделя - 1420 об/мин. Расстояние между центрами - 700 мм Высота центров - 830 мм |

|||

|

Вертикально-сверлильный станок 2А135 (Завод им.Ленина г. Стерлитомак). |

Максимальный диаметр сверления - 35 мм. Конус шпинделя - Морзе №4. Вылет оси шпинделя - 300 мм. Ход шпинделя - 225 мм. Ход бабки - 200 мм. Скорость шпинделя - 68-1100 об/мин. Диапазон подач - 0,12ч1,6 мм/об. |

|||

|

Кузнечно-сварочное и заготовительное отделение. |

||||

|

Молот пневматический ковочный М415А (Воронежский завод КПО). |

Вес подающих частей - 400 кг. Число ударов в минуту - 130 Эффективная кинетическая энергия подающих частей - 950 гм. Расстояние от оси бабы до станины - 520 мм. Расстояние от зеркала бойка до бабы - 530 . Размеры зеркала бойка - 265Ч100 мм. Оптимальное проковываемое сечение заготовки: Квадратной - 100 мм; Круглой - 115 мм. |

|||

|

Отрезной ножовочный станок 872 (Краснодарский экспериментальный завод им. Калинина). |

Длина хода пильной рамы - 140ч180 мм. Длина полотна - 450 мм Число ходов пильной рамы в мин - 85-110. |

|||

|

Фрезерно-отрезной станок 8В66 (Минский станкостроительный завод) |

Число оборотов пильного диска в мин. - 3,3ч25,5 Диаметр пильного диска - 710 мм. Скорость резания - 7,4ч57 м/мин. Наибольший диаметр разрезаемой заготовки - 230 мм. |

|||

|

Сварочный преобразователь ПСО-300 |

Пределы регулирования тока: |

|||

|

Трансформатор сварочный ТД-500 (завод п/я М-5293) |

||||

|

Горн кузнечный |

Изготовлен силами цеха. |

|||

|

Печь нагревательная камерная |

Площадь пода - 0,66 мІ. Топливо: коксовый газ. |

|||

|

ЭЛЕКТРО-МЕХАНИЕСКАЯ СЛУЖБА. |

||||

|

Станок вертикально-сверлильный 2А125 (Механический завод, пос. Кабанье, Луганской области). |

Наибольший диаметр сверления - 25 мм. Ход шпинделя - 200 мм. Число оборотов шпинделя в мин. - 165ч2130. Наибольшее перемещение стола - 400 мм. Габариты стола - 350Ч400 мм. |

|||

|

Обдирочно-шлифовальный станок 3М-634 (Мукачевский завод им. Кирова) |

Количество кругов - 2. Размеры кругов - 400Ч40Ч203 мм. Обороты шпинделя в мин. - 700ч1400. |

|||

|

Плоско-шлифовальный станок 372Б (Московский станкостроительный завод). |

Размеры обрабатываемых изделий - 1000Ч300Ч400 мм. Размеры стола - 1000Ч300 мм. Высота круга - 40 мм. Диаметр круга: Наружный - 250ч350 мм; Внутренний - 127 м. |

|||

|

Универсально-заточной станок 3659А (Витебский завод заточных станков). |

Диаметр затачиваемых сверл, зинкеров - 80 мм. Углы заточки - 70°ч140°. Количество перьев затачиваемого инструмента - до 12. Шлифовальный круг: Диаметр наружный - 200 мм; Внутренний - 32 м; Высота до - 70 мм. Число оборотов круга в мин. - 1850 |

Подъемно-транспортное оборудование

|

Наименование, №, завод-изготовитель |

Место Установки |

Техническая характеристика |

|||

|

Кран мостовой электрический №1 (Механический завод, пос. Новобурейск, Хабаровской обл.). |

Кузнечно- заготовительное отделение Механическое отделение. Отделение изготовления стопорных стержней |

Грузоподъемность - 5 т. Длина моста - 16,5 м. Скорость передвижения: Крана - 73,5 м/мин; Тележки - 38 м/мин; Подъема - 10 м/мин. Высота подъема - 8 м. |

|||

|

Кран мостовой электрический №3 (Машиностроительный завод ст. Узловая, Тульской обл.). |

Слесарно-сборочное отделение |

Грузоподъемность - 15/3 т. Длина моста - 16,5 м. Скорость передвижения: Крана - 49 м/мин; Тележки - 18 м/мин; Главного подъема - 2,2 м/мин; Вспомогательного подъема - 9,7 м/мин. Высота подъема: Главного - 8,5 м; Вспомогательного - 8,5 м. |

|||

|

Кран мостовой электрический №4 (Завод ПТО, г. Александрия, Кировоградской области). |

Слесарно-сборочное отделение |

Грузоподъемность - 15/3 т. Длина моста - 16,5 м. Скорость передвижения: Крана - 75,3 м/мин; Тележки - 34,5 м/мин; Главного подъема - 8 м/мин; Вспомогательного подъема - 19,2 м/мин. Высота подъема: Главного - 8 м; Вспомогательного - 8 м. |

|||

|

Тележка электрическая (Днепропетровский завод металлургического оборудования). |

Между пролетами в осях 4-5 |

Грузоподъемность - 10т; Рельсовая калея - 1000 мм; База тележки - 1600 мм. Размер платформы - 2630Ч1650 мм. Скорость передвижения - 40 м/мин. Привод от электродвигателя МТК-11-В, Мощностью 2,2 квт, 885 об/мин. Управление кнопочное. |

2. Специальная часть

2.1 Назначение и устройство консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

Рисунок 2.1.1 Консольно-фрезерный широкоуниверсальный станок модели 6Е80Ш

Широкоуниверсальный консольно-фрезерный горизонтальный станок 6Е80Ш предназначен для выполнения фрезерных и некоторых видов расточных работ на деталях небольших размеров из черных и цветных металлов и пластмасс.

Применяются в условиях единичного и серийного производства. Технические характеристики станков позволяют полностью использовать возможности инструмента из быстрорежущей стали, а также инструмента, оснащенного твердосплавными пластинами.

Поворотная фрезерная головка с выдвижной пинолью позволяет производить фрезерование наклонных поверхностей деталей. Использование делительной головки, поворотного стола, тисков расширяет технические возможности станка.

Станки работают по принципу фрезерования вращающейся неподвижной фрезой, закрепленной в горизонтальном или вертикальном шпинделе. Перемещения стола (координата X), салазок (координата Y), консоли (координата Z) используются в качестве рабочих или установочных перемещений.

Использование в оборудовании ЧПУ позволяет выполнять обработку деталей по программе в автоматическом режиме.

Особенности конструкции:

Стойка является базовым узлом, на который монтируются все остальные узлы и механизмы. Стойка жестко соединена с плитой (основанием). На хоботе станка смонтирована вертикальная шпиндельная головка, а на направляющих хобота крепятся подвески для работы с длинными оправками.

Коробка скоростей горизонтального шпинделя смонтирована в стойке. Привод вертикального шпинделя осуществляется от электродвигателя, вынесенного наверх головки.

Задняя стенка консоли выполнена в виде направляющих «ласточкин хвост». Салазки перемещаются в поперечном направлении на консоли и имеют направляющие для стола. Со столом связан винт продольной подачи. Работа возможна как методом попутного, так и методом встречного фрезерования.

Состав станка:

Механизм переключения вертикального перемещения стола, салазки, стол, система охлаждения, электрошкаф, механизмы переключения поперечного перемещения стола, станина, коробка подач, механизм переключения подач, механизм переключения частоты вращения горизонтального шпинделя, коробка скоростей и шпиндель, хобот с шпиндельной головкой, защитное устройство, механизм переключения частоты вращения вертикального шпинделя, подвеска, консоль.

Устройства и работа станка и его основных частей.

Органы управления и их назначение:

Рукоятка ручного вертикального перемешал стола

Маховик ручного поперечного перемещения салазок

Рукоятка включения вертикальной подачи

Червяк выборки люфта на продольном винте

Маховик ручного перемещения стола

Зажим стола

Переключатель «Освещение"

Рукоятка зажима гильзы шпинделя

Кран системы охлаждения

Рукоятка включения электросети

Кнопка быстрого перемещения стола

Кнопка "Пуск"

Кнопка "Стоп" аварийная

Рукоятка зажима салазок

Рукоятка включения поперечной подачи

Рукоятка зажима консоли

Выключатель электродвигателя подач

Выключатель электронасоса охлаждения

Переключатель направления вращения горизонтального шпинделя

Кнопка "Толчок"

Переключатель направления вращения вертикального шпинделя

Рукоятка переключения перебора горизонтального шпинделя

Рукоятка переключения скоростей горизонтального шпинделя

Ручное перемещение хобота

Зажим хоботе на станине

Зажим головки фрезерной к хоботу

Червяк поворота головки фрезерной в продольной плоскости стола

Червяк поворота головки фрезерной в поперечной плоскости стола

Рукоятка перебора вертикального шпинделя

Ручка переключения перебора шкивов вертикального шпинделя

Рукоятка переключения скоростей вертикального шпинделя

Рукоятка перемещения гильзы вертикального шпинделя

Рукоятка включения продольной подачи

Рукоятка перебора коробки подач

Рукоятка переключения подач

Винты зажима салазок станка 6Т80

Кнопка "Стоп"

Кинематическая схема.

Привод шпинделей осуществляется от электродвигателей через клиноременную передачу.

Шпиндели имеет по 12 различных скоростей, получаемых при передвижении зубчатых блоков по шлицевым валам. Провод подач осуществляется от электродвигателя через соединительную муфту, от вала IX на коробку подач. Посредством перемещения зубчатых блоков коробка подач обеспечивает получение 18 различных подач, которые передаются на вал ХУI консоли и далее при включении соответствующей кулачковой муфты к винтам продольного, поперечного и вертикального перемещении.

Ускоренные перемещения осуществляются от электродвигателя через валы IX, X, ХП, ХУ, электромагнитную и обгонную муфту на вал ХЛ консоли.

Включение и реверсирование продольных, поперечных, вертикальных подач производится двусторонними кулачковыми муфтами.

Станина является базовой частью станка, на которой монтируются все остальные составные части и механизмы. Стойка станины жестко соединена с плитой (основанием), являющейся резервуаром охлаждающей жидкости.

На хоботе станка 6Е80Ш смонтирована вертикальная шпиндельная головка, а на направляющих хобота крепятся подвески для работы с длинными оправками. Подвески имеют опору качения и опору скольжения. Подвески на станках не взаимозаменяемые, для установка подвесок головку развернуть вверх.

Коробка скоростей горизонтального шпинделя смонтирована в станине. Соединение с электродвигателем осуществляется через клиноременную передачу. Осмотр и доступ к коробке скоростей - через окно узла переключения скоростей с девой сторона станины. Привод вертикального шпинделя станка осуществляется от электродвигателя, вынесенного на верх головки через клиноременную передачу, роликовую муфту сцепления и коробку скоростей.

Шпиндель смонтировав в выдвижной гильзе. Шпиндельная головка станка 6Е80Ш крепится к хоботу через зажим и имеет возможность поворота в поперечном и продольном направлениях стола. Привод подач размещен в консоли. Спереди, в нижнее часть консоли встроен фланцевый электродвигатель, с левой стороны консоли крепится коробка подач с механизмом переключения подач и механизмом включения вертикального перемещения стола, с правой - механизм включения поперечного перемещения стола. Восемнадцатиступенчатая коробка подач имеет цепь ускоренного хода с предохранительной муфтой, исключающей возможность поломки привода подач при перегрузках.

На одном валу с предохранительной муфтой смонтированы электромагнитная муфта и обгонная муфта. Включение быстрых перемещений стола осуществляется кнопкой. Механизм переключения подач состоит из рукояток кулачка с профильными пазами, лимба и рычагов для переключения зубчатых колес.

Переключение зубчатых колес коробка подач происходит при вращении лимба вокруг оси и при вращении оси рукояткой.

Включение вертикального и поперечного механических перемещений стола осуществляется рукоятками Направление движения рукояток мнемонически увязано с направлением движения стола.

Ручное вертикальное перемещение стола осуществляется рукояткой, поперечное - маховиком.

Задняя стенка консоли выполнена в виде направляющих "ласточкин хвост".

Верхняя часть консоли имеет прямоугольные направляющие, по которым перемещаются салазки.

Салазки перемещаются в поперечном направлении на консоли и имеют направляющие для стола.

Со столом связан винт продольной подачи. В салазках находятся конические шестерни, вращающие винт, рукоятки и механизм включения продольной подачи.

При работе методом попутного фрезерования предусмотрена выборка зазоров между резьбой ходового винта и гаек поворотом червяка.

При работе методом встречного фрезерования сильно изнашивается ходовой винт. Поэтому, если на станке длительное время выполняется одна работа, следует менять участок работы винта.

Для осуществления поперечной подачи служит кронштейн с гайкой, который закреплен на корпусе салазок и соединен с винтом консоли.

Основные технические данные и характеристики станка.

Размеры рабочей поверхности стола (длина х ширина), мм 200 х 800

Число Т-образных пазов стола 3

Наибольшее перемещение стола, мм

продольное 560

поперечное 220

Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм

наименьшее 0

наибольшее 400

Расстояние от торца вертикального шпинделя до рабочей поверхности стола, мм

наименьшее 15

наибольшее 400

Угол поворота шпиндельной головки, град

в продольной плоскости стола ± 45

в поперечной плоскости стола (к станине) 30

в поперечной плоскости стола (от станины) 45

Ход гильзы шпиндельной головки, мм 70

Количество частот вращения шпинделя (горизонтального / вертикального) 12

Пределы частот вращения шпинделя, мин -1

горизонтального 50-2240

вертикального 56-2500

Количество подач стола 18

Пределы подач стола, мм/мин

продольных и поперечных 20-1000

вертикальных 10-500

Скорость быстрого перемещения стола, м/мин

продольного и поперечного 3,35

вертикального 1,7

Цена деления лимбов перемещения стола, мм

продольного и поперечного 0,05

вертикального 0,02

Цена деления лимба перемещения гильзы вертикального шпинделя, мм 0,05

Габаритные размеры станка (длина х ширина х высота), мм 1600х1875х2080

Масса станка (с электрооборудованием), кг 1430

Инструмент, применяемый при обработке на станке.

Горизонтально-фрезерный консольный станок 6Т80Ш отличаются наличием консоли и горизонтальным расположением шпинделя при обработке цилиндрическими, угловыми и фасонными фрезами плоских и фасонных поверхностей заготовок из различных материалов. Могут также использоваться торцовые и концевые фрезы.

Цилиндрические фрезы применяются при обработке плоскостей. Эти фрезы могут быть с прямыми и винтовыми зубьями. Фрезы с винтовыми зубьями работают плавно; они широко применяются на производстве. Фрезы с прямыми зубьями используются лишь для обработки узких плоскостей, где преимущества фрез с винтовым зубом не оказывают большого влияния на процесс резания. При работе цилиндрических фрез с винтовыми зубьями возникают осевые усилия, которые при угле наклона зуба ОМЕГА = 30 -:- 45* достигают значительной величины. Поэтому применяют цилиндрические сдвоенные фрезы, у которых винтовые режущие зубья имеют разное направление наклона. Это позволяет уравновесить осевые усилия, действующие на фрезы, в процессе резания. В месте стыка фрез предусматривается перекрытие режущих кромок одной фрезы режущими кромками другой. Цилиндрические фрезы изготовляются из быстрорежущей стали, а также оснащаются твердосплавными пластинками, плоскими и винтовыми.

Угловые фрезы используются при фрезеровании угловых пазов и наклонных плоскостей. Одноугловые фрезы имеют режущие кромки, расположенные на конической поверхности и торце. Двухугловые фрезы имеют режущие кромки, расположенные на двух смежных конических поверхностях.

Угловые фрезы находят широкое применение в инструментальном производстве для фрезерования стружечных канавок различных инструментов. В процессе работы одноугловыми фрезами возникают осевые усилия резания, так как срезание металла заготовки производится в основном режущими кромками, расположенными на конической поверхности. У двухугловых же фрез осевые усилия, возникающие при работе двух смежных угловых кромок зуба, несколько компенсируют друг друга, а при работе симметричных двухугловых фрез они взаимно уравновешиваются. Поэтому двухугловые фрезы работают более плавно. Угловые фрезы малых размеров изготовляются концевыми с цилиндрическим или коническим хвостовиком.

Фасонные фрезы получили значительное распространение при обработке разнообразных фасонных поверхностей. Преимущества применения фасонных фрез особенно сильно проявляются при обработке заготовок с большим отношением длины к ширине фрезеруемых поверхностей. Короткие фасонные поверхности в условиях крупносерийнго производства лучше обрабатывать протягиванием. Фасонные фрезы по конструкции зубьев разделяются на фрезы с затылованнымп зубьями и фрезы с остроконечными (острозаточенными) зубьями.

Торцовые фрезы широко применяются при обработке плоскостей на вертикально-фрезерных станках. Ось их устанавливается перпендикулярно обработанной плоскости детали. В отличие от цилиндрических фрез, где все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев являются профилирующими. Торцовые режущие кромки являются вспомогательными. Главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности.

Концевые фрезы применяются для обработки глубоких пазов в корпусных деталях контурных выемок, уступов, взаимно перпендикулярных плоскостей. Концевые фрезы в шпинделе станка крепятся коническим или цилиндрическим хвостовиком. У этих фрез основную работу резания выполняют главные режущие кромки, расположенные на цилиндрической поверхности, а вспомогательные торцовые режущие кромки только зачищают дно канавки. Такие фрезы, как правило, изготовляются с винтовыми или наклонными зубьями. Угол наклона зубьев доходит до 30--45*. Диаметр концевых фрез выбирают меньшим (до 0,1 мм) ширины канавки, так как при фрезеровании наблюдается разбивание канавки.

Торцевые насадные фрезы крепятся с помощью переходного фланца. Оправка в конусе шпинделя крепится шомполом. На шейку оправки надевается переходной фланец в и фреза, которая крепится винтом. Фрезы, имеющие в отверстии канавку под шпонку, крепятся на оправке с буртом, имеющей пазы под шипы шпинделя.

Торцевые и концевые фрезы, имеющие хвостовик с конусом Морзе, крепятся в конусе шпинделя посредством переходное втулки.

Фрезы большого диаметра, имеющие на торце цилиндрическую выточку, пазы и четыре сквозных отверстия, надеваются непосредственно на головку шпинделя и крепятся винтами.

При установке инструмента следует помнить, что на точность обработки и долговечность инструмента отрицательно влияет его биение. Поэтому необходимо следить за качеством режущего инструмента, оправок и промежуточных колец.

2.2 Технологический процесс капитального ремонта консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

Осмотр станка:

1.Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

2.Осмотр и проверка состояния механизмов привода главного движения и подач;

3.Регулирование зазоров ходовых винтов стола;

4.Регулирование подшипников шпинделя;

5.Проверка работы механизмов переключения скоростей и подач;

6.Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

7.Регулирование клиньев стола, салазок, консоли и хобота;

8.Осмотр направляющих, зачистка забоин и задиров;

9.Подтяжка ослабевших крепежных деталей;

10.Проверка исправности действия ограничительных кулачков;

11.Проверка состояния и мелкий ремонт систем охлаждения и смазки;

12.Проверка состояния и ремонт оградительных устройств;

13.Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка:

1.Частичная разборка узлов;

2.Промывка всех узлов;

3.Регулирование или замена подшипников качения;

4.Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

5.Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

6.Пришабривание и зачистка клиньев и планок;

7.Зачистка ходовых винтов и замена изношенных гаек;

8.Зачистка забоин и задиров направляющих и рабочей поверхности стола;

9.Замена изношенных и сломанных крепежных деталей

10.Проверка и регулирование механизмов включения скоростей и подач;

11.Ремонт систем смазки и охлаждения;

12.Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка:

1.Узловая разборка станка;

2.Промывка всех узлов;

3.Осмотр деталей разобранных узлов;

4.Составление дефектов ведомости;

5.Регулирование или замена подшипников шпинделя;

6.Замена или восстановление шлицевых валов;

7.Замена изношенных втулок и подшипников;

8.Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

9.Замена изношенных зубчатых колес;

10.Восстановление или замена изношенных ходовых винтов и гаек;

11.Пришабривание или замена регулировочных клиньев;

12.Ремонт насосов и арматуры систем смазки и охлаждения;

13.Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

14.Окраска наружных поверхностей станка;

15.Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

16.Проверка станка на точность и жесткость по ГОСТ 17734--72.

Капитальный ремонт станка:

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

2.3 Смазка фрезерного вертикального станка с крестовым столом и УЦИ модели 65А80Ф13

Система смазки.

Система смазки состоит из 2-х независимых систем:

Централизованной смазки;

Периодической системы смазки.

Централизованная система смазки станка.

Централизованная система смазки предназначена для смазки привода главного движения, охлаждения передних подшипников шпинделя и питания периодической системы смазки.

Смазка от насосной установки НП, расположенной в смазочном отсеке гидростанции станка, через фильтр сетчатый Ф2подется на охлаждение шпинделя. На отводящем из шпинделя потоке параллельно подключен оригинальный дроссель ДР1, служащий для регулировки количества смазки, подаваемой на смазку главного привода и последовательно дроссель ДР2,

расположенный на станции, регулирующий расход смазки на охлаждение шпинделя.

Наладка системы смазки производится следующим образом:

Вывернуть винт предохранительного клапана КП;

Закрыть дроссель ДР2;

Включить насосную станцию;

Установить давление 0,2 МПа;

настроить реле давления РД на это давление;

Установить давление 0,35…0,4 МПа;

Открыть дроссель ДР2, обеспечив давление на станции 0,3 МПа.

Дроссель ДР1 при сборке и эксплуатации не регулируется.

Периодическая система смазки.

Периодическая система смазки предназначена для смазки направляющих, шариковых винтов с опорами, всех 3-х координат (стола, салазок, бабки).

Система включает в себя:

Одномагистральный насос периодического действия с гидравлическим приводом Н;

Питатели П1, П2, П3, П4, служащие для дозированного распределения смазочного материала по точкам;

Клапан предохранительный КП1;

Конечный выключатель ВК, служащий для контроля срабатывания питателя;

Прибор управления ПУ, служащий для включения через заданные промежутки времени распределителя Р4, управляющего насосом Н.

Система смазки работает следующим образом.

Через заданные промежутки времени прибор управления и контроля выдает команду на циклическое включение золотника Р4 управляющего насосом Н и начинает отсчет времени продолжительности цикла смазки.

На панели прибора загорается белая лампа «Смазка». От насоса смазочный материал поступает к центральному питателю П1 и от него к последующим питателям П2, П3, П4 и смазочным точкам.

После отработки питателем П1 полного цикла в схему прибора управления поступает сигнал от конечного выключателя ВК. За это время шток ВК совершает 1 возвратно-поступательное движение. Прибор управления после получения сигнала от ВК выдает команду на выключение золотника Р4 и насоса Н. цикл смазки закончен, загорается зеленая лампа «Пауза». Если в течение контрольного времени, на которое настроен прибор управления, сигнал об окончании цикла не поступает, на пульте прибора загорается красная лампа «Авария».

Эксплуатация системы смазки.

При первоначальном пуске станка или после длительного перерыва в работе необходимо провести прокачку системы.

Пользуясь инструкцией по эксплуатации прибора управления, установить контрольное время не менее 30 секунд, время паузы - 8-10 секунд.

Прокачку производить около трех часов.

Проверить, поступает ли масло в точки смазки.

После прокачки время паузы между включениями насосов установить 20 минут.

При избыточном или недостаточном количестве смазки можно изменить время паузы, пользуясь прибором управления.

Техническое обслуживание и возможные неисправности в работе системы смотри «Паспорта на систему смазки, прибор управления, насос одномагистральный и питатели однолинейные поставляемые со станком.

В процессе эксплуатации необходимо проверить ежедневно:

Уровень масла в баке станции смазки;

Подобные документы

Эксплуатация широкоуниверсального консольно-фрезерного станка 6М82Ш, 6М83Ш. Общие сведения, основные технические данные и характеристики, меры безопасности при работе и обслуживании. Состав станка, порядок его установки, подготовка и первоначальный пуск.

контрольная работа , добавлен 08.01.2010

Устройство и принцип работы токарно-револьверного станка 1В340Ф30. Разработка графика ремонта, технологических процессов разборки механизмов станка и ремонта его деталей, сборки оборудования. Расчет материальных затрат на капитальный ремонт оборудования.

дипломная работа , добавлен 26.03.2010

Разработка привода вращательного движения шпинделя и структуры шпиндельного узла консольно-вертикально-фрезерного станка. Кинематический и силовой расчет привода главного движения станка. Проект развертки сборочной единицы и конструкции шпиндельного узла.

курсовая работа , добавлен 16.05.2014

Принцип работы широкоуниверсального фрезерного станка. Кинематический расчет коробки скоростей шпинделей, зубчатых передач, валов. Определение нагрузок и напряжений. Разработка технологического процесса изготовления червяка. Расчет режимов резания.

дипломная работа , добавлен 14.04.2013

Техническая характеристика горизонтально-фрезерного станка модели 6П80Г и область его применения. Назначение основных узлов, механизмов и органов управления станка. Кинематика станка и принципы его работы. Оценка точности кинематического расчета привода.

курсовая работа , добавлен 26.01.2013

Назначение и технические характеристики горизонтально-фрезерного станка. Построение графика частот вращения. Выбор двигателя и силовой расчет привода. Определение чисел зубьев зубчатых колес и крутящих моментов на валах. Описание системы смазки узла.

курсовая работа , добавлен 14.07.2012

Анализ базовой модели широкоуниверсального фрезерного станка, обоснование модернизации. Кинематический расчет привода главного движения. Функциональная схема СЧПУ. Разработка цикла позиционирования. Силовые и иные расчеты деталей и механизмов привода.

дипломная работа , добавлен 19.05.2011

Электромеханическое оборудование механического цеха. Технологический процесс фрезерного станка. Кинематическая схема и ее описание. Расчет и выбор светильников. Электрооборудование систем управления. Схема подключения VFD-B, его техническая эксплуатация.

курсовая работа , добавлен 01.06.2012

Назначение, область применения и классификация вальцедекового станка. Шелушители с обрезиненными валками, технологические показатели работы. Схема подвески дек. Устройство станка: технологический процесс в машине, техническая характеристика оборудования.

курсовая работа , добавлен 05.06.2015

Обзор конструкций широкоуниверсальных фрезерных станков. Назначение, устройство узлов и особенности компоновки станка модели 6Р82Ш. Технологические операции, выполняемые на нем. Расчет параметров режима резания для типовых операций механической обработки.

Посоветоваться с друзьями и коллегами:

Широкоуниверсальный консольно-фрезерный станок мод. 6М82Ш

Применение в приводе подач серводвигателя с частотным бесступенчатым регулированием, в сочетании с оригинальным конструктивным решением автоматической раздачи движения на управляемые оси, дало возможность задания параметров обработки и последовательности перемещений рабочих органов станка непосредственно с пульта оператора.

Конструктивные особенности станка и использование комплектующих изделий ведущих инофирм, таких как "Merlin Gerin", "Lenze","Mitsubishi Electric", позволили обеспечить максимальное удобство в работе, охватить широкий диапазон режимов обработки, повысить надежность и производительность станка и достичь наибольших показателей точности и качества обработки.

Наличие наряду с горизонтальным, вертикального поворотного шпинделя, имеющего возможность установки под различными углами в двух взаимно перпендикулярных плоскостях, механизма зажима инструмента и ряда дополнительных приспособлений и принадлежностей, позволяет существенно расширить технологические возможности станков.

Приспособления и устройства, поставляемые за отдельную плату:

- Тиски станочные;

- Стол поворотный круглый;

- Накладная фрезерная головка;

- Накладная долбежная головка.

Технические характеристики

| Параметр | Значение |

|---|---|

| Размеры рабочей поверхности стола, мм | 320 х 1250 |

| Наибольшее перемещение стола, мм | |

| продольное | 850 |

| поперечное | 250 |