Статья Вячеслава Яковлева - руководителя завода «Кубаньжелдормаш»

По итогам выставки «Металлообработка 2017». Объективно, без прикрас и скреп.

Все СМИ, соцсети и почтовые рассылки раз в году вспоминают о том, что в России якобы есть станкостроение.

Российское станкостроение возрождается! Станки «Сделано в России» скоро вытеснят с рынка конкурентов. ООО «СТАН» – мировой станкостроительный лидер. Деловая Россия, ВЭБ, чиновники в костюмах по цене токарных патронов Rohm, журнал «Умное производство», журналисты. На стенде «СТАН» работают молодые ребята, которые не знают, что такое резцедержатель, но которые получают денег больше, чем инструментальщики 6-го разряда в Коломне, Азове, Кимрах или Стерлитамаке. В общем, все неотъемлемые атрибуты подъема промышленности и процветания современной России для людей, которые воспринимают «российскую промышленность» через призму федеральных СМИ и сайтов типа «Сделано у нас».

Нет в России станкостроения. Оно умерло. Вот вам описание «СТАНа» в википедии: «СТАН - российская интегрированная компания по проектированию и производству станкостроительного оборудования. Министр промышленности и торговли РФ Д. В. Мантуров назвал СТАН «серьёзным частным игроком» в российском станкостроении».

Я думаю, что лучше описание и не придумать. Отличная и очень «актуально звучащая» характеристика для загримированного трупа с напомаженными губами в погребальных тапочках. На который тратят и будут тратить миллиарды из государственного бюджета под видом «спасения, поддержки, помощи, восстановления» и так далее. И абсолютно всё это уйдет в карманы, ни один завод не вернут к жизни. Если не верите, давайте через пять лет вернёмся к этой теме. Будет много уголовных дел про растраты выделенных средств на НИОКР и строительство, официальные банкротства предприятий, смена ООО на ПАО и ПШИК на выходе. Специалистам ждать не надо, они и так всё знают.

Не хочу углубляться в доказательства и тем более споры с теми «управленцами», которые сегодня осваивают на широкую ногу деньги из бюджета. Все знают предприятие «САВМА», некогда гордость нашего станкостроения. По ссылке можно увидеть реальное положение дел в полной красе.

tver.newskey.info/ns/2735713/

Очень много бравурности и шума вокруг того, что стенд «СТАН» поразил даже иностранцев своим размахом. А больше ведь поражать нечем. Я 5 минут постоял у стенда и послушал тот бред, который там в микрофон зачитывали молодые парень и девушка в костюмах из интим-магазина. Бойко рапортовали об успехах «СТАНа», мол, сделали уникальный станок, создали первый в России станок, удивили весь мир станком. Конечно удивили, потому что такие станки в мире прошли 50 лет назад. А те же заводы СССР делали их в 90-х годах прошлого столетия. Вообще ничего, кроме раздражения стенд не вызывал. Черный дизайн отлично подходит для станков, которым не суждено найти применение в народном хозяйстве. Кстати, на других стендах сказали, что за дизайн отдали чуть ли не 160 млн рублей итальянцам. Вообще хотелось бы увидеть, сколько уже вбухали денег в этот пузырь. Уверен, что там ребята с размахом работают. Если учесть, что в прошлом году я за разгрузку и погрузку гильотинных ножниц отдал почти 200 тысяч (только за такелаж!) организаторам выставки «Металлообработка», а ещё столько же за розетки и надпись на фризе, то страшно представить, сколько отдал «СТАН». Но там денег не считают, что нормально для тех, кто использует имена крупнейших советских станкостроительных предприятий только для экономических обоснований выделения средств из федерального бюджета. Очень хотелось бы ошибаться. На выставке люди шептались, что семь-восемь представителей из четырнадцати в «группе импортозамещения» Минпромторга это лоббисты группы «СТАН». Благодаря чему имеют хороший портфель заказов на сумму примерно 1,7-2 млрд. рублей. Ну что же, принудительное размещение заказов это хоть что-то для реальной помощи, но всё же заказы от ОСК, ОАК и КТРВ это скорее аппарат искусственного дыхания для пациента, который уже 30 лет лежит в коме. Кстати, на рынке б/у оборудования взлетели цены, кто-то массово покупает старые станки, делают модернизацию и продают под видом новых. Интересно, кто же это?

Я самый обычный российский производитель, фанатичный. Так получилось, что к 40 годам я посетил практически весь цвет мирового станкостроения. Шлифовальные заводы Studer, Ewag и Reishauer, заводы Gleason-Pfauter, все заводы Mazak в Японии, станкостроительные заводы в Италии, Германии и Австрии. Я возможно больше других увидел, как работает их станкостроительная индустрия. Я сам покупаю много оборудования по всему миру. И ни разу, ни разу ни один российский станкостроитель не обратился ко мне посетить завод для изучения «западных» образцов. Я прекрасно понимаю, где находится наше станкостроение и без изучения машин конкурентов невозможно даже с места сдвинуться, не то, чтобы конкурировать. К сожалению, такой задачи и нет. При обобщении всей ситуации, я крайне не хочу обидеть людей, которые искренне бьются в нашей станкостроительной отрасли. Спасибо Нелидовпрессмаш, САСТЕ, Средневолжскому станкозаводу, ТБС, НАКАЛу и многим другим, кто выжили, держатся и пытаются развиваться в стране, где промышленность никому не нужна.

Казалось бы, я российский производитель, я и есть тот самый потребитель возрождающегося российского станкостроения, но ни разу никто не прислал даже каталог станков «СТАН». Ладно, не буду о пустом.

Хочу отметить, что многие мировые лидеры сняли крохотные стенды, исключительно для присутствия. При том, что у них один станок будет стоить в 6 раз больше, чем всё ветхое имущество всего российского станкостроения, они скромно ютились на стендах 6-10 кв.м. Их понять можно, рынок в России мизерный. У нас покупают новое оборудование только государственные корпорации. Многие покупают «криво» с учетом санкций, но покупать вынуждены, потому что иначе вообще ничего произвести будет невозможно, тем более у нашего ВПК огромный опыт работы на европейском, японском и американском оборудовании ещё со времен СССР. Да, для некоторых это до сих пор откровение, что даже в советское время с мощным своим станкостроением практически все сложные технологические операции в ВПК, да и на гражданке производились на импортном оборудовании. Все эти сказки про импортозамещение оставим для электората, профессионалы понимают, что требования заказчиков к продукции, особенно военной, можно выполнить только на современном высокотехнологичном оборудовании, которое в России не производится. От слова СОВСЕМ.

Хотелось бы отметить, что станкостроение это фундаментальная отрасль. Это дело государственной важности. Производство средств производства - это фундамент независимого государства. Но одно дело щёки раздувать перед западными и восточными партнёрами, и совсем другое дело делать.

Обидно. Очень. И стыдно за показуху. К сожалению, промышленная Россия сегодня именно такая.

Мы со своей стороны понемногу осваиваем «станкостроение», уже начали выкуривать турков и китайцев на рынке механических гильотинных ножниц, продаем простейшие обдирочно-шлифовальные станки, на подходе стенд для испытания шлифовальных кругов. Выставка в очередной раз показала, что все основные наши «станкостроители» просто клепают шильды на ввезенные «машинокомплекты». Удивительно, что при этом почти все уже получили статус «Российский производитель». Но это уже вопросы к человеку, который по должности поднимает промышленность, а по факту «управляет проектами».

Непрерывно возраставшее значение машин во всех отраслях производства вызвало бурное развитие станкостроения - технической базы всей машиностроительной промышленности. Металлообрабатывающие станки явились основой производства машин машинами. Их назначение - обработка всевозможных металлических заготовок с целью получения деталей определенной конфигурации, с заданными размерами, формой и качеством. Чем больше масштабы производства машин, тем более массовым должен быть выпуск деталей, тем более совершенными и производительными должны быть станки, обеспечивающие обработку необходимых деталей. Механический суппорт, примененный вначале для токарных и токарно-винторезных станков, был впоследствии превращен в весьма совершенный механизм и в модернизированной форме перенесен на многие станки, предназначенные для изготовления машин.

По мере совершенствования механического суппорта, системы зубчатых передач, механизма подачи, зажимных устройств и некоторых других конструктивных элементов кинематической схемы металлорежущие станки превращаются во все более развитые машины. В 70-х годах XIX в. машиностроение уже располагало основными рабочими машинами, позволявшими производить механическим способом важнейшие металлообрабатывающие операции.

Выдающуюся роль в развитии станкостроения сыграл машиностроительный завод, созданный Генри Модели. По существу это была настоящая школа механиков-машиностроителей, развивавших прогрессивные технические традиции основателя английского станкостроения. Здесь начинали работу и творческую деятельность такие видные конструкторы, исследователи и изобретатели в области машиностроения, как Д. Вит- ворт, Р. Роберте, Д. Несмит, Д. Клемент, Э. Уитни и др. Существенно то, что на заводе Модели была применена уже машинная система производства: трансмиссиями соединялось большое число рабочих машин, приводимых в движение универсальным тепловым двигателем. Этот завод изготовлял вначале детали для паровых машин, а в дальнейшем выпускал токарные, строгальные и другие механические станки. По образцу завода Г. Модели (впоследствии завод фирмы «Maudslay and Field») начали создаваться многие машиностроительные предприятия .

Ведущее положение в мировом станкостроении заняли заводы фирм «Nasmyth», «Whitworth», «Sharp and Robert» в Англии, «S. Sellers», «Pratt and Whitney», «Brawn and Sharp» в США. В 70-90-х годах американские предприятия, освоив выпуск новых типов станков (токарно-револьверных, универсально-фрезерных, карусельных, расточных, шлифовальных), начали опережать в техническом отношении английское станкостроение. В Германии производство станков начало развиваться в основном с 60 - 70-х годов XIX в. Здесь возникли фирмы «Reinecker», «Schiss», «Heimer und Pielz», «Waldrich», «Weisser» и др.

В России станки для оружейного производства (токарные, сверлильные, фрезерные, резьбонарезные, протяжные, шлифовальные, полировочные) изготовляли на Тульском оружейном заводе. В дальнейшем такие станки начали строить Ижевский, Сестрорецкий, Луганский заводы. Основанный в Москве завод бр. Бромлей (ныне «Красный пролетарий») стал первым русским специализированным станкостроительным заводом; на Всероссийской выставке в Петербурге в 1870 г. он выставил несколько оригинальных станков: радиально-сверлильный, продольно-строгальный, поперечно-строгальный. На политехнической выставке в Москве в 1872 г. завод получил золотую медаль за экспонированные продольно-строгальные и колесо-токарные станки. В 1900 г. завод бр. Бромлей успешно демонстрировал свою продукцию на Всемирной промышленной выставке в Париже. Появились в России и другие станкостроительные предприятия: «Фельзер» в Риге, «Феникс» в Петербурге, «Штолле» и «Вейхельт» в Москве, завод бр. Маминых в Балакове, «Столь» в Воронеже, заводы Грачева и Доброва в Москве. Однако в целом выпуск станков в России был незначительным даже в 900-х годах; он не удовлетворял потребности развивавшейся промышленности ни по количеству, ни по техническому уровню. Это и служило причиной значительного импорта зарубежных станков для российских заводов и фабрик.

Мировое станкостроение в последней трети XIX в. располагало пятью основными типами металлорежущих станков. Преобладающую часть станочного парка составляли токарные станки, которые применяли для обработки наружных и внутренних поверхностей тел вращения. На токарных станках обтачивали гладкие и ступенчатые валы, конусы, шары, различные фасонные поверхности, растачивали цилиндры, отверстия, нарезали резьбу. Вторую многочисленную группу составляли сверлильные станки, предназначавшиеся для сверления и обработки отверстий, а также для расточки и нарезки резьбы. Строгальные станки, подразделявшиеся на горизонтальные и вертикальные (долбежные), служили для обработки плоских поверхностей изделий. Расширялось использование фрезерных станков для обработки наружных и внутренних поверхностей особенно точных деталей, а также для получения изделий фасонной конфигурации. Наконец, пятую группу металлообрабатывающего оборудования составляли шлифовальные станки, на которых проводили чистовую обработку деталей различной формы с помощью абразивных материалов и инструментов.

В свою очередь, специализированные типы станков дифференцировались по характеру выполняемых в производственном процессе технологических операций. Появляются станки, предназначенные для выполнения одной определенной или нескольких аналогичных операций. Так, в группе универсальных токарных станков появился специализированный станок для растачивания длинных цилиндрических и полых изделий (типа орудийных стволов и гребных валов). Был создан горизонтально-расточный станок, предназначенный для точной расточки внутренних поверхностей. Специфика обработки крупных деталей малой длины и большого диаметра вызвала появление токарно-лобовых станков. Для тяжелых, крупногабаритных изделий, которые трудно установить на обычных токарных станках, создаются токарно-карусельные станки. Видную роль в металлообработке начинают играть токарно-револьверные станки, снабженные специальной револьверной головкой, в которой закрепляют разнообразные режущие инструменты. Некоторые станки револьверного типа позволяли устанавливать в одной головке до 12-16 инструментов.

Дифференцируются и другие типы станков. Из сверлильных выделяются радиально-сверлильные станки, предназначенные для сверления и последующей обработки отверстий в деталях больших габаритов, которые не могут устанавливаться на обычных сверлильных станках. Для строгания плоскостей крупных корпусных деталей (типа рам, станин, корпусов машин) создаются мощные продольно-строгальные станки с движущимся столом длиной 3-4 м и более. Появляются продольно- и кару- сельно-фрезерные станки, позволяющие обрабатывать одновременно по нескольку массивных деталей. Наряду с обычными шлифовальными станками конструируются круглошлифовальные станки для наружного шлифования, для внутреннего шлифования и т. д. Создается оборудование, специально предназначенное для нарезания зубьев в зубчатых колесах: зубофрезерные, зубодолбежные, зубострогальные станки. Усложнение деталей машин и специализация металлообработки приводят к появлению шлицефрезерных, шпоночно-фрезерных, протяжных, хонинговальных и других специальных станков .

Параллельно с развитием металлорежущего оборудования шел процесс технического совершенствования других видов машин-орудий, предназначенных для обработки металлов. Так, потребности получения крупных металлических заготовок вызвали проектирование и строительство гигантских машин для ковки и прессования металлоизделий. В 70-80-х годах на заводах Круппа в Германии работали паровые молоты с массой падающих частей 50-75 т. В 1891 г. в США был построен огромный молот с массой рабочей части 125 т. Высота этого гиганта составляла 27,5 м, а наковальня весила 475 т; от ударов машины при ее работе содрогались близлежащие заводские здания и постройки . Сложности эксплуатации молотов-гигантов привели к распространению на машиностроительных заводах для производства крупных поковок мощных гидравлических прессов. При рабочем усилии гидравлического пресса 10 тыс. т он заменяет молот с массой падающих частей до 500 т (постройка и использование такого молота были бы чрезвычайно трудным делом). Без мощных гидравлических прессов была бы невозможна постройка многих машин-гигантов, у которых отдельные части весили десятки и более тонн.

Повышение производительности металлообрабатывающего оборудования требовало возможно большей механизации основных и вспомогательных операций, сокращения непроизводительных затрат времени. В то же время сужение функций станков прямо вело к упрощению выполняемых ими операций и тем самым создавало благоприятные условия для внедрения автоматических процессов. Были созданы полуавтоматические и автоматические станки, у которых подвод режущего инструмента в рабочее положение, подача инструмента и отвод его после работы в исходное положение совершались автоматически, без участия человека.

Первыми автоматизированными станками были деревообрабатывающие автоматы , сконструированные в США К. Випплем и Т. Слоаном. Один из первых металлорежущих автоматов создал американец X. Спенсер в 1873 г. на базе револьверного станка. В качестве управляющего устройства в этом автомате использованы кулачки и распределительный вал. Появившиеся в 70-80-х годах автоматы системы «Кливленд» имели устройства для накатки резьбы, для быстрого сверления отверстий, нарезания шлицев, фрезерования четырех плоскостей. Получили также распространение автоматы системы «Brawn and Sharp» и др.

Технический прогресс станкостроения привел к созданию в 90-х годах XIX в. многошпиндельных станков-автоматов; их появление было вызвано стремлением максимально увеличить число одновременно работающих инструментов и тем самым повысить производительность станка с помощью совмещения операций. В многошпиндельных автоматах могли включаться в работу десятки фасонно-отрезных, проходных и осевых инструментов. Однако в этот период станки такого типа еще не получили широкого применения .

Рост объема металлообработки заставил пересмотреть все ранее существовавшие средства резания металлов и вызвал значительное их усовершенствование. Особенно сильно на развитие технологии механической обработки подействовало изобретение в начале 900-х годов быстрорежущей стали, знаменовавшей крупный прогресс в инструментальном производстве. Эта сталь, впервые предложенная в 1898 г. американцами Тейлором и Уайтом, получила название быстрорежущей за свою способность сохранять режущие свойства при повышенных скоростях резания.

Резцы, изготовленные из быстрорежущей стали, впервые демонстрировались на Всемирной промышленной выставке в Париже в 1900 г. С применением этих резцов скорость резания почти в 5 раз превысила скорости, допускаемые для резцов из обычной углеродистой стали. Добавка в сталь специальных легирующих элементов (марганца, хрома, вольфрама) значительно повышала твердость инструмента и его красностойкость, т. е. способность сохранять свои рабочие свойства при нагреве, возникающем в процессе обработки. Твердость новой стали не падала даже при нагреве до красного каления (при температуре 600° С). Многочисленные опыты, проведенные в 1901 -1906 гг., привели Тейлора и Уайта к заключению, что лучшим быстрорежущим сплавом является сталь с содержанием 0,67% углерода, 18% вольфрама, 5,47% хрома. 0,11% марганца, 0,29% ванадия и 0,043% кремния. Быстрорежущую сталь такого состава закаливали нагревом до очень высокой температуры (свыше 900° С) с последующим быстрым охлаждением в воде. Инструменты, изготовленные из быстрорежущей стали, вскоре получили широкое распространение.

Еще большую твердость и износостойкость придали режущему инструменту твердые сплавы, в которых карбиды легирующих элементов - вольфрама, молибдена и хрома составляли основу рабочей части инструмента. В 1907 г. англичанину Хейнсу был выдан патент на твердый сплав из литых карбидов, названный им «стеллитом». В последующие годы создаются и другие твердые сплавы подобного типа, не получившие, однако, в то время большого распространения, так как при высокой твердости и красностойкости они были весьма хрупкими.

Применение инструментов из быстрорежущей стали и твердых сплавов привело к постепенному изменению конструкции оборудования, к появлению так называемых «быстрообрабатывающих станков» . Чтобы полностью использовать режущие свойства новых инструментов, конструкторы при проектировании станков должны были обеспечить большие усилия резания и большие скорости, чем при работе резцами из углеродистой стали. Потребовались большая мощность привода станков, большее число ступеней скоростей, более быстрое управление и обслуживание. Известный технолог проф. А. Д. Гатцук в предисловии к книге Ф. Тейлора писал, что появление быстрорежущей стали открыло новую эру в механическом деле .

Технический прогресс в области металлообработки и станкостроения был неразрывно связан с новой областью теоретических и экспериментальных исследований, составивших впоследствии теорию резания металлов.

Начало научного изучения процессов механической обработки металлов было положено работами известного русского ученого, профессора И. А. Тиме. Проведенные им в 60-80-х годах исследования процесса стружкообразования при разных подачах и скоростях резания позволили выявить ряд закономерностей скалывания и надлома металлической стружки, сформулировать теоретические основы резания металлов и установить некоторые законы резания.

Результаты многочисленных исследований И. А. Тиме были изложены в его оригинальной работе «Сопротивление металлов и дерева резанию. Теория резания и приложение ее к машинам-орудиям» (1870 г.). Основные положения теории резания были в дальнейшем развиты Тиме в «Ме- муаре о строгании металлов», изданном в 1877 г. на русском, французском и немецком языках, а затем в капитальном двухтомном труде «Основы машиностроения» . Вопросы механики процесса резания и динамики металлообработки подробно изучал проф. К. А. Зворыкин. Его книга «Работа и усилие, необходимые для отделения металлических стружек» (1893 г.) была ценным дополнением к трудам И. А. Тиме и представляла важный вклад в техническую литературу. К проблеме рационального резания металлов было привлечено внимание и ряда других русских ученых-машиностроителей: А. В. Гадолина, П. А. Афанасьева, А. П. Гав- риленко. В Европе явления, происходящие при резании металлов, плодотворно изучали Кларинваль, Кокилья, Жоссель, Треска (во Франции), Гарт, Гартинг, Вибе (в Германии) и др.

Крупную роль в развитии теории и практических методов резания металлов сыграли работы американского инженера Ф. Тейлора. В 80-х годах им были поставлены массовые опыты по определению оптимальных углов резания, форм резцов и скоростей резания металлов. На основании почти 50 тыс. опытов, проведенных за 26 лет, было установлено, что каждая конкретная задача включает до двенадцати независимых переменных (качество металла, толщина стружки, охлаждение резцов и т. д.). Изучая зависимость скорости резания и стойкости режущего инструмента, анализируя затраты времени на каждую операцию, Тейлор эмпирически, а затем и теоретически установил наивыгоднейшие режимы резания при металлообработке, что имело большое практическое значение для машиностроения. Поскольку детальные расчеты режимов резания оказались довольно трудоемкими, Тейлор со своими сотрудниками составил специальные «счетные линейки для машиностроительных заводов», с помощью которых рабочие-станочники могли определять необходимые режимы резания. Исследования Тейлора, изложенные им в книге «Искусство резать металлы» , были затем дополнены и обобщены в его работе об основах организации промышленных предприятий , которая впоследствии послужила одним из обоснований «потогонной» системы организации капиталистического производства.

Важной особенностью техники машиностроения конца XIX - начала XX в. было повышение точности производства машин. Во многом это было связано с работами известного английского станкостроителя Д. Витвор- та, внесшего в машиностроение принципы и методы точной работы Вит- ворту принадлежит изобретение первой измерительной машины; он ввел в практику машиностроения измерительные калибры и добился возможности измерять обрабатываемые поверхности с точностью до сотых, а позже и до тысячных долей миллиметра. Калибры Витворта, допускавшие точность пригонки машинных деталей порядка одной десятитысячной доли дюйма, составляли уже в 80-90-х годах неотъемлемую принадлежность каждого крупного машиностроительного завода в Европе и Америке. В последние годы жизни Витворта его предприятие могло изготавливать измерительные машины, обеспечивавшие точность до одной миллионной доли дюйма. На заводе Витворта были впервые реализованы принципы стандартизации и взаимозаменяемости резьбы на винтах, нашедшие впоследствии широчайшее применение в машиностроении и ставшие основой создания унифицированных и стандартных деталей и узлов машин.

Изготовление многочисленных деталей и частей машинного оборудования на специализированных и высокопроизводительных металлорежущих станках с соблюдением методов точных измерений, на прочной основе нормалей, стандартов и принципов взаимозаменяемости деталей подготовило техническую базу для перехода машиностроения к серийному и массовому производству изделий.

Станкостроение первоначально развивалось преимущественно в старых машиностроительных центрах. На размещение станкостроительных заводов оказывает влияние трудоемкость...

Станкостроение . Станкостроение специализировано на изготовлении автоматических станков и линий, агрегатных станков, гибких производственных систем, станков с числовым...

Станкостроение является базой научно-технического прогресса всего машиностроения. … Большое развитие станкостроение получило во многих районах.

Итак, среди машиностроительных центров наиболее крупными являются: Самарский (станкостроение , производство подшипников, самолетостроение...

Основные сведения. Краткий обзор истории отечественного станкостроения . Производство примитивных станков известно с давних времен.

Наиболее быстро развиваются электротехническое машиностроение, приборостроение, станкостроение . Многие производства являются металлоемкими...

В состав завода точного станкостроения в осн. входят механосборочные цехи со вспомогат. и обслуживающими помещениями.

Станкостроение . Бурное развитие машиностроения было связано, прежде всего, с быстрым ростом станкостроения - основой производства машин машинами.

В Поволжье развиты станкостроение и приборостроение, производство подшипников; автостроение; речное судостроение; тракторостроение и сельскохозяйственное...

...(драги для золотодобывающей промышленности), подъемно-транспортное машиностроение (мостовые краны), станкостроение , электротехническое машиностроение...

Станкостроение — одна из ключевых отраслей, во многом определяющая уровень промышленного развития и технологической независимости государства. Это своего рода технический нерв машиностроения, база для модернизации всей индустрии. Именно эта отрасль является критически важной с точки зрения развития таких стратегических сегментов промышленности, как авиастроение, вертолётостроение, газотурбинное двигателестроение, судостроение и т.д.

Как известно, после распада СССР объемы производства станков в нашей стране упали в десятки раз. И если раньше Россия была одним из мировых лидеров в этой области и конкурировала с США и Германией, то к началу 2000-х годов скатились в третий десяток, уступая даже Чехии и Турции. Такое положение поначалу было обусловлено общим промышленным спадом, а затем ориентацией отечественных потребителей на покупку импортного оборудования. При отсутствии устойчивого спроса, желающих инвестировать в отечественное станкостроение не появлялось, существующие предприятия постепенно теряли свой потенциал или закрывались. Устаревающие мощности не позволяли производить станки, соответствующие современным требованиям, и отношение российских потребителей к отечественному оборудованию становилось еще более негативным. В итоге к 2014 году доля импорта в отрасли составила более 90%.

Падение курса рубля и ухудшение геополитической обстановки, с одной стороны, многократно обострили проблему импортозависимости, с другой, — стали толчком к ее преодолению. О необходимости возрождения отечественного производства станков заговорили на высшем уровне, были откорректированы намеченные ранее меры государственной поддержки и введены новые. Сегодня мы рассмотрим, как изменилась ситуация в отрасли за последние два года, каких результатов удалось достичь и что еще предстоит сделать, чтобы отечественное станкостроение смогло покрывать внутренний спрос и приобрело конкурентоспособность на мировом рынке.

Рынок растет, доля импорта снижается

По словам Министра промышленности и торговли РФ Дениса Мантурова, ключевыми потребителями станков на сегодня являются предприятия ОПК, тяжелого и энергетического машиностроения, а также автомобильной и металлургической промышленности.

По итогам 2015 г. премьер-министр России Дмитрий Медведев заявил, что объем рынка станкостроения увеличился до 100 млрд рублей (против 62 млрд годом ранее), а объем импорта сократился с 88% до 80%. В 2016 году эксперты прогнозировали очередное десятипроцентное падение доли импорта, однако к началу текущего года никаких громких заявлений на этот счет не последовало. Тем не менее, определенные положительные сдвиги отмечают практически все эксперты отрасли. Тому есть несколько причин. Во-первых, помогают рыночные факторы, связанные со снижением курса рубля и платежеспособности российских покупателей. Во-вторых, — искусственно введенные ограничения на поставки станков из-за рубежа и меры финансовой поддержки российских производителей.

«Благодаря целенаправленной государственной промышленной политике машиностроение в целом и станкостроение в частности стали постепенно возвращаться к нормальной стабильной работе и получили импульс для дальнейшего развития, — отмечает генеральный директор ООО «СТАН» Вадим Сорокин. — Государство в лице Правительства, Минпромторга оказывает отрасли достаточную поддержку. Так, на смену правительственному постановлению №1224 в январе этого года было подписано постановление № 9, которое уточняет регламент приобретения российского оборудования для нужд обороны страны и безопасности государства вместо импортного при наличии отечественных аналогов. Кроме того, работает постановление Правительства РФ от 17 июля 2015 г. № 719 «О критериях отнесения промышленной продукции к промышленной продукции, не имеющей аналогов, произведенных в Российской Федерации».

В 2016 году в Фонде развития промышленности была начата отдельная программа «Станкостроение», по которой финансируются инвестиционные проекты в отрасли. Бюджетом также субсидируются НИОКР и процентные ставки по банковским кредитам».

По мнению президента Российской ассоциации «Станкоинструмент» Георгия Самодурова, постановление № 1224, запрещающее оборонным предприятиям покупать зарубежные станки, с учетом внесенных в него изменений в 2015 году, в свое время тоже стало хорошим стимулом для развития отрасли.

«Благодаря принятой в стране промышленной политике зарубежные фирмы задумались об организации производства металлообрабатывающего оборудования в России, постепенно идет процесс по организации совместных предприятий, — отмечает Г. Самодуров. — В 2016 году открылся станкостроительный завод в г. Ульяновске, построенный немецким концерном DMG MORI. Кроме того, на российский станкостроительный рынок пришли и отечественные инвесторы, такие как компания «СТАН», владеющая активами шести ведущих станкостроительных предприятий расположенных в г. Рязань, г. Коломна (Московская область), г. Стерлитамак (Башкортостан), г. Кимры (Тверская область), г. Иваново и г. Москва. Компания «СТАН» внесла солидные инвестиции на техническое перевооружение вышеперечисленных предприятий, обновление модельного ряда выпускаемого оборудования предназначенного для комплексной прецизионной обработки сложнейших деталей».

Помочь деньгами

Сегодня основным источником финансовой поддержки станкостроения является Фонд развития промышленности (ФРП). В 2016 году ФРП запустил две программы, которые смогут стимулировать отечественных производителей станков и обновление основных фондов российских заводов.

Первая программа — «Создание серийных производств станкоинструментальной продукции» — предусматривает заём, доступный для отечественных производителей станков, их деталей и комплектующих, промышленного инструмента, технологической оснастки для машиностроения, устройств программного управления станками. Сумма займа по программе может составить от 50 до 500 млн рублей, срок займа — до 7 лет. При этом компания должна софинансировать только 30% от стоимости проекта, тогда как по условиям основной программы ФРП необходимо привлечь половину от стоимости проекта.

Вторая программа ФРП — «Лизинговые проекты». По ее условиям лизингополучатель может финансировать до 27% от общей стоимости оборудования по уникальной для России ставке в 1% годовых в рублях, таким образом, заём ФРП может составить до 90% от аванса на приобретение оборудования.

Кроме того, станкостроительные предприятия могут воспользоваться основной программой ФРП, которая называется «Проекты развития». По ее условиям заемщик софинансирует не менее 50% стоимости проекта. В основной программе ФРП срок займа ограничен пятью годами. Максимальная сумма займа составляет 300 млн рублей.

«По состоянию на февраль 2017 г. ФРП софинансировал восемь проектов в области производства станкоинструментальной продукции и комплектующих для нее, — сообщил нашему изданию заместитель Министра промышленности и торговли РФ Василий Осьмаков. — Общая сумма займов по ним превышает 2,5 млрд рублей. Реализация проектов позволит привлечь 1,9 млрд руб. частных инвестиций в реальный сектор экономики. Общая стоимость проектов - более 4,4 млрд рублей.

При этом три проекта из восьми профинансировано по «Программе станкостроения». Все они направлены на решение различных задач в станкостроительной отрасли и связаны как с производством отдельных компонентов, так и станков целиком. К примеру, предприятие «Иннотехмет» из Калужской области готовит производство стационарных и приводных блоков для станков с ЧПУ, а также станочных тисков. НПО «Станкостроение» уже наладило в Стерлитамаке производство эргономичных корпус для станков с числовым программным управлением. Другое предприятие — «Станкотех» из подмосковной Коломны собирается выпускать токарно-фрезерные карусельные станки с ЧПУ для обработки деталей из чугуна, сталей, цветных металлов и их сплавов».

Проблемы, не теряющие актуальности

Несмотря на очевидные положительные сдвиги, говорить о том, что отечественное станкостроение прочно встало на ноги, пока рано. На рынке по-прежнему сохраняется определенное недоверие потребителей к российской продукции. Многие предприятия не имеют возможности обновлять производственные фонды, что сказывается на качестве продукции и производительности труда. Сохраняется высокая зависимость производства от импортных комплектующих.

«Негативное влияние на наш бизнес оказывает инерция мышления российский заказчиков, которые до сих пор уверены, что отечественные производители не выпускают нужное ему оборудование и что качество и сервис, предлагаемые нашими заводами, не достигают западных образцов, — поясняет Вадим Сорокин. — Отсюда — недостаточный спрос на российскую станкостроительную продукцию, и в результате — дефицит средств на инвестиции в производство и разработки. Мы с этим предрассудком постоянно боремся. Постепенно опыт использования наших станков убеждает клиентов, что они ни в чем не уступают, а где-то даже превосходят по качеству зарубежное оборудование.

Другой больной вопрос для большинства российских станкостроительных заводов — износ основных фондов, и решить его можно только за счет привлечения крупных инвестиций. Однако сейчас в России практически невозможно найти долгосрочные кредиты: большинство банков предлагают деньги на срок до одиннадцати месяцев под 15% годовых и выше. Очевидно, что такой подход со стороны финансового сектора не даёт отрасли стимулов к росту».

О сложностях, связанных с высокими ставками по кредитам, говорит и Георгий Самодуров. По его мнению, сегодня российские станкостроители проигрывают зарубежным не столько по техническим характеристикам или качеству продукции, сколько по условиям поставки. Имея доступ к дешевым деньгам, японские и европейские предприятия могут предложить российскому покупателю выгодную рассрочку на три-семь лет. Отечественным производителям такие условия не по карману.

Еще одна проблема отрасли — острый дефицит инженерных и высококвалифицированных рабочих кадров. Средний возраст работников на многих станкостроительных предприятиях приближается к 50 годам. Несмотря на все заявления, в высшем и среднем специальном образовании сохраняется большой перекос в сторону профессий непроизводственного сектора.

«Даже профильные станкостроительные вузы выпускают, на наш взгляд, недостаточно инженеров, единицы из которых попадают на заводы, — считает генеральный директор «СТАН». — Поэтому мы сами системно пытаемся решить эту задачу на корпоративном уровне. Компания стала активным участником чемпионатов молодых рабочих World Skills, мы начали разработку проекта по созданию своего собственного Учебного центра, выпускники которого получают гарантии трудоустройства на производственных площадках компании».

Выиграть в конкурентной борьбе

Действующие сегодня меры господдержки направлены не только на развитие исконно отечественных предприятий, но и на трансферт технологий и создание производственных площадок, выпускающих оборудование иностранных брендов в России. В частности, все программы ФРП доступны не только для российских, но и для зарубежных предприятий, готовых локализовать производство и зарегистрировать бизнес в России.

В стране по-разному относятся к проектам по локализации. Некоторые придерживаются мнения, что поддержка западного бизнеса мешает развитию собственных предприятий. Тем не менее, на правительственном уровне считают, что такие события, как, к примеру, открытие завода DMG MORI в Ульяновской области — это несомненный успех. Так или иначе, проект принес 90 млн евро инвестиций в российскую экономику, обеспечил дополнительные рабочие места и налоговые отчисления.

По данным ассоциации «Станкоинструмент», на сегодня около десятка итальянских, немецких, чешских и швейцарских крупных компаний готовы к созданию совместных предприятий на территории России. Если это произойдет, конкуренция внутри страны вырастет. Впрочем, ведущих российских производителей, это не пугает. При условии, что речь будет идти о честной конкуренции и честной локализации.

«Конкуренция — это отличный стимул для работы! — говорит Вадим Сорокин. — Только в такой среде и можно сформировать действенную структуру, способную создавать новые продукты, выполнять модернизацию, развивать систему сервиса. Конкуренция заставляет концентрировать необходимый интеллектуальный потенциал и технологические компетенции, которые позволяют компании развиваться вместе с мировыми тенденциями.

Другое дело, что многие зарубежные производители, столкнувшись с проблемой западных санкций и российских контр-санкций в машиностроении, стали активно осваивать тему сборочного производства в России. Так некоторые наши коллеги по рынку завозят собранные по факту в Китае станки и затем просто крепят табличку «Сделано в России». Это тоже форма конкуренции. Но следует иметь в виду, что такого рода проекты преследуют цель быстро окупить вложенные инвестиции. Если на рынке случится кризис, то такие «сборщики» быстро свернут своё производство. Они же не вкладывались в разработку станков непосредственно в России, не формировали долгосрочные отношения с местными комплектаторами и поэтому быстро «заморозят» сборочные цеха. Такое мы наблюдали, например, в автомобильной промышленности.

Нужно подчеркнуть, что у отечественных производителей станков есть свои конкурентные преимущества. Мы ориентированы на долговечность и ремонтопригодность выпускаемых нами станков и обрабатывающих центров. Мы вкладываемся в собственные разработки, и российский рынок — приоритетный для нас. Местные производители более мобильны, гибки и в большей степени ориентированы на клиентов, чем транснациональные корпорации с многомиллиардными оборотами».

Георгий Самодуров считает, что на конкурентном рынке отечественным предприятиям важно найти подходящие для себя сегменты. К примеру, бессмысленно пытаться превзойти китайцев по выпуску серийных универсальных станков. Полезнее развивать имеющиеся в стране компетенции по выпуску уникального, нестандартного, крупногабаритного оборудования.

О станкостроении будущего

Сейчас Минпромторг разрабатывает стратегию развития станкоинструментальной промышленности, в которой должна быть определена модель развития рынка, чёткие приоритеты и направления работы, выделены сегменты, в которых нужно формировать отечественных комплектаторов.

Очевидно, что никакое движение вперед невозможно без изменения финансово-кредитной политики в стране и, возможно, создания особых условий для станкостроителей. Кроме этого, наши эксперты подчеркивают важность развития в России инженерно-технического и научно-исследовательского потенциала, позволяющего создавать передовое оборудование.

«Мы видим необходимость государственной поддержи не только производства, но и разработки станкостроительной техники, — говорит Вадим Сорокин. — Мы убеждены, что наличие собственной конструкторской компетенции — это краеугольный камень национальной независимости в отрасли. Поддержка разработки будет способствовать развитию человеческого капитала, смежных отраслей производства, науки, и, в конце концов, повышать престиж страны».

«Станкоинструментальная отрасль России получит развитие с учетом потребности в оборудовании для стратегических отраслей промышленности, — считает Георгий Самодуров. — Прежде всего, это технологии обработки нетрадиционно сверхтвердых, композитных материалов, развитие аддитивных технологий, переход на концепцию «Индустрия 4.0», где ключевую роль будут играть информационные технологии. Особая роль отводится созданию научного центра по развитию станкоинструментальной отрасли на базе МГТУ «СТАНКИН». Все вышеперечисленные меры в совокупности дадут возможность увеличить производство российских станков и вывести отрасль на новый уровень».

Екатерина Зубкова

В 2016 году завершила своё действие подпрограмма «Развитие отечественного станкостроения и инструментальной промышленности» Федеральной целевой программы, начавшей свою работу в 2011 году. Подпограмма (ПП) была рассчитана на существенный рост объёмов станкостроительной отрасли.

Куратором реализации этих планов выступало министерство промышленности и торговли Российской Федерации.

К началу реализации ПП в России насчитывалось около сотни станкостроительных компаний, объём выпускаемой продукции которыми едва покрывал десятую часть (это официальные показатели, а потому вполне могли быть ещё и приукрашенными) нужд российской экономики в станках и иных инструментах для создания промышленной продукции с высокой добавленной стоимостью. По понятным причинам, такие показатели явно не удовлетворяли тем запросам, которые имелись в отношении российского промпроизводства. Нужно было что-то предпринимать, чтобы станкостроению в стране придать хоть какой-то импульс развития после двух десятилетий постоянного падения.

Под реализацией подпрограммы понималось не только увеличение числа отечественных выпускаемых станков, но и развитие всего комплекса машиностроения, включая НИОКР по разработке новейших моделей в области станкостроения и создание новых рабочих мест на промышленных мощностях станкостроительной отрасли. Общие объёмы финансирования реализации этого сегмента подпрограммы предполагались на уровне 50 млрд рублей (к моменту начала реализации ПП – около 1,7 млрд долларов США). Из них около 52% - средства федерального бюджета.

Начало реализации подпрограммы на «гражданском» уровне фактически совпало с началом реализации планов по перевооружению российской армии. Первоначально на развитие станкостроения в рамках модернизационной программы по линии Минобороны РФ до 2020 года было предусмотрено около 3 трлн рублей. Сумма более чем серьёзная, и она вселяла существенный оптимизм по поводу того, что станкостроение в России всё же пойдёт вверх, причём весьма уверенно.

К каким результатам пришла ПП «Развитие отечественного станкостроения и инструментальной промышленности», которая выступала фактически как часть проекта по военно-технической модернизации, - попытаемся разобраться.

А сделать это совсем не просто, хотя бы по той причине, что 2016-й год закончился более чем 3,5 месяца назад, а данные по реализации этой части Федеральной целевой программы за упомянутый 2016 год до сих пор не сведены и официально не представлены. В связи с этим, казалось бы, зачем забегать вперёд – ну, подождать совсем немного, неделю-другую – глядишь, ответственные «товарищи» и представят отчёт реализации ПП и по 2016 году частности, и за период 2011-2016 в целом. Вот тогда уже и можно было бы проанализировать, что же там с программой станкостроения. Но вот в чём загвоздка - подождать можно было бы, если б не один примечательный нюанс. На сайте, который публикует отчётность по реализации различного рода ФЦП, нет итоговых данных не только за прошлый, но даже за позапрошлый (2015) год! Возникает вопрос: но как же так? - Сколько ещё подождать отчётности по реализации «станкостроительной» подпрограммы ФЦП?

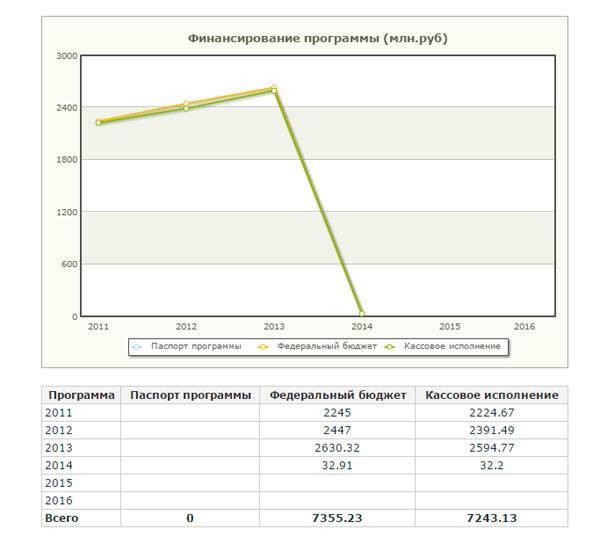

Ответ на этот вопрос в несколько завуалированной форме представлен людьми, которые отчётность по ФЦП публиковали. Выясняется, что рассматриваемая подпограмма, заявленная под громким названием «Развитие отечественного станкостроения и инструментальной промышленности», фактически приказала долго жить ещё в 2014 году (по меньшей мере, отчётности с тех пор - никакой). Именно в этом году пыл федерального финансирования ПП сошёл на нет, а сама подпрограмма, как отдельное явление стратегической важности, приказала долго жить. Вот график и таблица бюджетного финансирования и так называемого кассового исполнения, «висящие» на данный момент на сайте. Как видно, последние 32 миллиона рублей (которые по программе должны были оказаться отнюдь не последними) выделялись три года назад.

А это данные о том, какие конкретно планы по станкостроению в РФ вынашивались лицами, создававшими бумажный вариант ПП, и к каким результатам отрасль пришла.

Ожидание составителей ПП по объёмам продукции, выпускаемой на созданных производственных участках – 4,5 тыс. к 2016 году. А вот отчётность по результатам за 2011-2016 годы – ноль целых ноль десятых. То есть либо нет у министерства промышленности и торговли данных по этому поводу, либо данные есть, но о них либо хорошо, либо ничего... Пока ничего...

Ожидание составителей ПП о введённой мощности на созданных производственных участках по выпуску разработанных технологических средств машиностроительного производства – 672 в год. Это план, а о факте и в этом случае данных нет ни за один из годов реализации подпрограммы.

На период с 2011 по 2016 годы было запланировано создание 17 новых систем наукоёмких комплектующих изделий, обеспечивающие производство оборудования двойного назначения. Исполнено из них – 9 (2012 и 2013 годы).

Планы по созданию компьютерных систем автоматизированного проектирования, расчёта, моделирования, технологической подготовки производства, поддержки жизненного цикла – 45. Исполнено 26.

Планы по созданию систем оборудования двойного назначения для изготовления деталей без механической обработки – 22. Исполнено 19.

Планы по созданию инструментальных систем – 14. Создано – 11.

Есть, справедливости ради, и выполненные, и даже частично перевыполненные планы. К примеру, перевыполнены планы по реализации проекта по созданию кузнечнопрессовых машин с ЧПУ, относящихся к технологическому оборудованию двойного назначения (план – 8, факт – 12).

Отчётность до поры публиковал Департамент государственных целевых программ и капитальных вложений Минэкономразвития России.

Изучение реализации подпограммы приводит ещё к одному небезынтересному факту. Федеральный реестр государственных контрактов рассказывает, что контрактные планы имелись на все годы срока реализации программы, однако реальной контрактации не происходило в течение двух с лишним лет.

В 2014 году, по которому проходит последний «след» отчётности по ФЦП, министр промышленности и торговли заявил, что госинвестирование в отрасль продолжится и окажется на уровне 5 млрд рублей за период 2014-2016 годы, при этом уровень частных инвестиций вырастет до 10 млрд рублей.

Денис Мантуров:

За счёт этого к 2020 году доля произведённых в России станков с числовым программным управлением на внутреннем рынке увеличится более чем в три раза, что будет способствовать модернизации промышленности и развитию конкурентоспособного российского станкостроения.

Это всё замечательно, но зачем же ждать 2020-го, чтобы озвучить те результаты, которые почему-то отсутствуют в отчётной таблице по реализации уже завершившей своё действие подпрограммы? Возможно, потому что в рейтинговой таблице основных станкостроительных государств мира наша страна (при наличии госпрограмм и курирующих их реализацию профильных министерств) всё ещё в третьей десятке. А когда претендовала на первое место в мире...

На этом фоне есть отдельные предприятия, которые отчитываются о стабильно растущей прибыли от производства станкостроительного оборудования.

![]()

В частности, о росте объёмов выручки отчитывается крупнейший российский станкостроитель – СТАН, имеющий семь промплощадок от Москвы и Коломны до Азова и Стерлитамака. Среди заказчиков станков такие компании как РЖД, Роскосмос, Росатом, компании холдинга Ростех и др. Стабильный рост прибыли говорит о том, что спрос на качественные станки в стране по-настоящему велик, и этот спрос сегодня явно не удовлетворён отечественными предложениями. И чтобы предложения по своему качеству и количеству были удовлетворительными, стоит ли ждать именно 2020 года, чтобы потом снова недоумевать по поводу «потерянной» отчётности? Или всё же стоит разобраться с реальной эффективностью ФЦП сейчас?

Подпишитесь на нас

Российское станкостроение - важнейшая отрасль промышленности, без которой нет смысла говорить об импортозамещении и в целом об реиндустриализации - наконец-то демонстрирует первые успехи. Благодаря западным санкциям, поставившим правительство перед необходимостью восстанавливать основу основ промышленности, станкостроение получило значительную поддержку власти . Государственные инвестиции составляют десятки миллиардов рублей, открываются новые производства (через 3-4 года будет запущено около 100 крупных предприятий), создаются уникальные станки, сокращается доля импорта (с 88% до 80%). Впервые за 20 лет объем обработанных товаров в российском экспорте превысил 50%. Таким образом, в России запущены долгожданные структурные изменения в экономике.

От лидера станкостроения до «страны-бензоколонки»

Значение станкостроения для суверенной экономики трудно переоценить. Без него не будет ни самолётов, ни комбайнов, ни тракторов, ни газопроводов в Европу и Китай, ни высокотехнологичных гаджетов - все это просто невозможно сделать, если не будет станков, на которых всё это должно изготавливаться.

В послевоенные годы СССР конкурировал с США за первое место в области станкостроения. Уже в 50-х годах была начата программа освоения производства новых металлорежущих станков - наиболее востребованной в те годы продукции. Тогда был налажен выпуск более 250 новых типов металлорежущих станков общего назначения, более тысячи типоразмеров специальных и агрегатных. Советский Союз сильно отставал от Европы и США в этом отношении и был вынужден, как и сейчас Россия, такие станки импортировать. Но уже к 70-м годам созданы крупные центры станкостроения с заводами, многочисленными КБ, научно-исследовательскими организациями, а доля импорта в этом сегменте была сокращена до 3% (сейчас - 88%).

После перестройки, во времена «расцвета демократии», западным компаниям и НКО было позволено всё, и они с радостью пользовались свободой разрушать экономическую основу нашей страны. Под лозунги о свободном рынке станкостроение буквально убивалось - прицельно и комплексно. Уважаемые консультанты и приглашённые эксперты хорошо посодействовали тому, чтобы производство станков и приборов было разрушено до основания. Парк механообрабатывающего оборудования, обеспечивающий российское машиностроительное производство, с 1990 года сократился на 1 млн единиц.

Первый вице-президент Российского союза инженеров Иван Андриевский вспоминает :

«Доходило до того, что иностранные станкостроители под видом инвесторов заходили на наши предприятия, а потом продавали их, как было с заводом имени Орджоникидзе, например. Тем самым очистили для себя рынок сбыта».

Иван Андриевский

В последующие годы, несмотря на позитивные изменения в экономике России, отрасль пребывала в «клещах» у рыночной конъюнктуры. С одной стороны, при тотальной ориентации на импорт, вызванной высокими ценами на нефть, отсутствовал спрос на производство отечественной продукции, а, значит, и спрос на станки. С другой - не было желающих инвестировать в станкостроение, пока его продукция не востребована. В таких условиях требуется двойное вложение средств: кто-то сперва должен проинвестировать отечественную промышленность, чтобы она заработала, возник спрос на станки; после чего необходимо, чтобы кто-то проинвестировал уже в станкостроение. Можно не разъяснять, почему в таких условиях отрасль находилась в полном упадке и даже близко не было видно тенденции к возрождению.

Примечательно, что они же - те, кто разрушал извне, и те, кто поддерживал внутри - теперь радостно и с гордостью называют Россию «страной-бензоколонкой», забывая почему-то при этом взять на себя «почетную» ответственность за превращение в нее одной из передовых стран мира. Забывают и про то, что превращаться она начала при Ельцине и Ходорковском, а возрождаться начала при Путине - но последнему в заслугу ставят не положительные сдвиги, а только печальное наследие «лихих девяностых».

Механизм возрождения

Для создания спроса на продукцию станкостроения государство первым делом путем реорганизации, слияния и перепрофилирования сформировало компании-флагманы отечественного машиностроения: «Ростех», «Росатом», «Объединённая авиастроительная корпорация», предприятия ВПК, а также отчасти «Газпром» и «Роснефть», которые хоть и не производят промышленных товаров, зато являются прямыми потребителями станкостроительной отрасли и трубопроката, снова возвращающих нас к станкостроению.

Таким образом был создан первичный задел для реиндустриализации страны, когда во многих отраслях имелись мощные и стабильные крупные производители. Но пользовались они при этом всё ещё импортными станками, приборами, технологиями и даже готовыми агрегатами продукции. Сверхвысокие цены на нефть слишком долго позволяли им не развивать эти направления, а почивать на лаврах сырьевой ренты. Кризис и санкции изменили эту ситуацию.

Невозможность и далее делать ставку на импорт энергоносителей, потрясения в валютной сфере, которые сделали импорт совершенно нерентабельным, а также режим прямых санкционных запретов наконец-то вернули наше правительство к необходимости продолжать начатый когда-то курс. Как отмечает президент Торгово-промышленной палаты РФ Сергей Катырин:

«Впервые за 20 лет в 2014 году доля несырьевого экспорта составила 51, 5%, а за 8 месяцев 2015 года объем экспорта обработанных товаров достиг уже 54,2%. Появились инвесторы именно в промышленности. У нас появились и проекты в станкостроении, у нас появились станки, в том числе и уникальные станки, которые за последние годы как бы исчезли с нашего рынка, с производства, по крайней мере».

Сергей Катырин

Западные санкции - как прямые, так и финансовые - создали фактически протекционистский режим для восстановления отечественной промышленности и в первую очередь станкостроения, где мы чрезвычайно сильно зависим от импорта. Однако новая рыночная конъюнктура и деятельность правительства создают новые возможности. Отечественное станкостроение быстро набирает обороты, восстанавливая былые достижения.

Вадим Сорокин

, генеральный директор станкостроительной компании, с удовлетворением рассказывает :

К вопросу о поддержке отрасли со стороны нефтегазовой индустрии возвращается Сергей Волков

, заместитель исполнительного директора НПО «Станкостроение»:

«Новый станок с числовым программным управлением, может обрабатывать самые мощные в мире нефтегазовые трубы и отводы диаметром около полутора метров с толщиной стенки до 40 миллиметров, способные выдержать давление до 25 атмосфер. Их сворачивают из огромных стальных листов шириной 5 метров. Такие сварные трубы используют только в России, поэтому они называются "русский стандарт". А значит и русские станки проще, быстрее и значительно дешевле сконструировать, произвести и доставить».

По прогнозам Минпромторга, уже через 3-4 года будет запущено около 100 крупных предприятий. Доля российских станков с числовым программным управлением (ЧПУ) на внутреннем рынке увеличится с 10 до 33%.

Первыми новый курс должны будут поддержать флагманы нашей промышленности: например, на производствах «Объединенной авиастроительной корпорации» планируется заменить до 33% парка станков на новые отечественного производства.

Государственная поддержка

Во исполнение принятого закона о промышленной политике был создан уникальный Фонд развития промышленности (ФРП), который предоставляет предприятиям, прошедшим отбор, кредиты на уникальных условиях: под 5% годовых сроком на 5-7 лет в объеме от 50 до 700 миллионов рублей. Общий объём программы фонда за прошлый год - 20 млрд рублей, из которой весомую долю - почти 7,33 млрд - получили предприятия машиностроительной отрасли.

Итого благодаря положительным экономическим процессам объём рынка станкостроения в России увеличился с 62 млрд рублей в 2014 году до 100 млрд рублей по итогам 2015 года. При этом объём импорта уже снизился с 88 до 80%. А согласно принятой программе импортозамещения, этот показатель к 2020 году должен сократить ещё более до 58%. Пока что динамика говорит о том, что возможности выполнить план есть.

Государство постепенно наращивает мощности системного интегратора отрасли «Станкопрома», который является аналогом «Ростеха». Он контролирует импорт оборудования, комбинирует зарубежные разработки с российской сборкой, пытается развивать отечественные НИОКР и внедрять их.

Принятая ранее в 2011 году подпрограмма «Развитие отечественного станкостроения и инструментальной промышленности» объёмом более 50 млрд рублей позволила спасти от банкротства заводы в Стерлитамаке, Рязани, Иванове, Краснодаре, завод «Саста» в городе Сасово Рязанской области, Савеловский машиностроительный завод в Кимрах Тверской области, «Киров-Станкомаш» в Санкт-Петербурге.

Именно на станки Стерлитамакского завода намерена заменять устаревшие импортные образцы ОАК. Михаил Погосян , бывший президент «Объединенной авиастроительной корпорации», пояснил :

«Всего на программу модернизации и технического перевооружения мы направляем 40 млрд. Мы остановили выбор на отечественных станкостроителях по нескольким причинам. Сейчас уровень оборудования уже достаточен для обеспечения качества, прочности деталей и комплектующих. То есть соотношение цены и качества нас устраивает, а далее дело за такими преимуществами как логистика - наше оборудование быстрее доставлять, проще устанавливать, налаживать. Например, ранее мы провели конкурс, в котором победил Стерлитамакский станкостроительный завод. В итоге его продукция оказалась при сравнимых характеристиках на 30% дешевле, чем у глобального станкостроителя DMG».

Михаил Погосян

То есть вчерашний банкрот, которого вытащила целевая государственная программа финансирования, всего за несколько лет сумел восстановить производство, по соотношению «цена/качество» превзошедшее аналоги мировых лидеров! Министр промышленности и торговли России Денис Мантуров говорит:

«По подпрограмме станкостроения мы уже создали более 100 новых станков, которые требуют внедрения в промышленность. Объем государственных инвестиций на развитие отечественного станкостроения в 2014-2016 годах составит свыше 5 млрд рублей, а привлеченных внебюджетных средств - свыше 10 млрд рублей. За счет этого к 2020 году доля произведенных в России станков с числовым программным управлением на внутреннем рынке увеличится более чем в три раза, что будет способствовать модернизации промышленности и развитию конкурентоспособного российского станкостроения».

Мантуров Денис Валентинович

К тому же, добавляет Иван Андриевский, первый вице-президент Российского союза инженеров, «техническое оснащение предприятий по-прежнему далеко не на должном уровне, поскольку из импортного оборудования нам продают только то, которое через пять лет уже станет неактуальным. Высокоточное оборудование попадает под давно установленные многими странами международные санкции».

Уникальные станки

А есть такие направления, где нам не станут помогать и за деньги. Помимо военно-промышлённой сферы, что очевидно, не стоит надеяться на зарубежные технологии для освоения территорий крайнего Севера - они сейчас под санкциями, и далее, очевидно, список закрытых технологий будет только расти по мере роста актуальности освоения Арктики. Такая же ситуация в традиционной и атомной энергетике - здесь мы жестко конкурируем с Западом, и он точно не будет помогать нам технологиями и оборудованием. Ну и, конечно же, космические технологии и сфера IT.

На всех этих направлениях станкостроения нам приходится надеяться только на себя. Как мы уже писали ранее, сейчас возрождается проект мобильного ядерного реактора - очень актуально для задач освоения Арктики. Создание и эксплуатация всех типов АЭС всегда влечёт за собой создание целой промышленной цепочки сложнейшего оборудования, которое используется как в течение всего срока эксплуатации АЭС, так и после её остановки.

Или, например, новейший вездеход «ОТЗ-140 Амфибия» - уникальное транспортное средство, способное перемещаться по воде и суше. При массе 12 тонн аппарат может перевозить 4 тонны груза в условиях любого бездорожья и самых жёстких природных условий.

Главный конструктор завода Виктор Зайцев рассказывает :

«Машина создавалась для условий крайнего Севера, для мест, мало населенных людьми, там, где нет дорог, там, где большое количество различных водоемов. Машина получилась на редкость удачной: она преодолевает ямы, рвы шириной до 3 метров, уклоны, косогоры до 30 градусов».

Машина будет собираться из отечественных комплектующих, созданных на отечественных заводах. На сегодняшний день этот вездеход не имеет себе равных в мире.

Таким образом, на наших глазах постепенно становится неактуальным клише о «стране-бензоколонке». Стоило только критикам-кликушам внушить всем, в том числе и патриотично настроенной аудитории, что из идеи импортозамещения ничего не выйдет, как она постепенно начинает работать. Первые результаты, полученные в столь незначительный срок (с 2013-2014 годов), уже впечатляют и заметны статистически. А до 2020 года, на который намечено завершение первого этапа госпрограмм, ещё несколько лет.

Россия продолжает демонстрировать упорное и последовательное движение к развитию промышленности и выходу из кризиса. При этом надо понимать, что разочарования из-за отсутствия больших результатов связаны с тем, что многие хотели бы увидеть все сразу и по мановению волшебной палочки. А так не бывает - серьезный результат в такой фундаментальной отрасли, как станкостроение, становится заметным обычно не раньше, чем через 5-6 лет.

Учитель во сне - что это значит

Что значит если снится виноград

Сонник: к чему снятся Родственники, видеть во сне Родственники что означает

К чему снится кормить синицу салом

Оладушки из печени, рецепт (из куриной печени) Оладьи из печени говяжьей для детей