Дуговая резка металлов или же резка металлов сваркой , является расплавлением металла в том месте, где необходимо делать рез, с последующим его удалением за счёт собственного веса и за счёт давления дуги.

Резку металла сваркой чаще всего выполняют вручную, как правило для того чтобы отрезать дугой металл используют либо металлические электроды, либо электроды угольные.

Применяется дуговая резка металлов в основном для резки чугуна, для резки цветных металлов, для резки высоколегрованных сталей и других разнообразных сплавов.

Качество резки металла электродом обычно является очень низким, кромки металла не отличаются ровностью и обилие шлака так же оставляет желать лучшего, хотя стоит отметить, что во многом все эти свойства так же зависят от опыта сварщика, который производит дуговую резку металла.

Стоит отметить , что каким бы опытом не обладал сварщик, режущий сваркой металл, перед тем как сваривать детали в месте реза, поверхности необходимо будет подвергнуть капитальной зачистке.

Что касается производительности резки металла сваркой, то она является невысокой.

Одним из самых главных плюсов дуговой резки металла является то, что резку металла сваркой можно осуществлять практически везде, где есть возможность для осуществления дуговой сварки.

Для данного вида резки металла не нужно специального оборудования.

К преимуществам дуговой резки металлов можно отнести возможность производить резку во всех пространственных положениях, именно эта универсальность позволяет проводить резку низколегированных и углеродистых сталей в монтажных условиях и в труднодоступных местах.

Разделительная резка металла сваркой

При разделительной дуговой резке , изделие подлежащие резке устанавливают таким образом, чтобы в процессе резки, расплавленный металл имел более благоприятные условия для вытекания.

Если необходимо выполнить вертикальный рез, то такой рез следует осуществляет положением сверху вниз, при резке металла в таком положении, расплавленный металл не будет засорять уже прорезанные места и сварка будет даваться намного легче.

Дуговую разделительную резку металла как правило начинают с края листа (с кромки), или же с середины листа, в зависимости от того, какой именно рез необходимо произвести.

Если необходимо сделать рез с середины листа, то в таком случае, вначале вырезается отверстие, после чего, электрод, которым осуществляется рез необходимо наклонить так, чтобы расположение кратера оказалось на кромке реза, после чего начинается оплавление.

Бывает так, что ширина листа который подлежит резке является меньшей по отношению к сварочному электроду, которым осуществляется резка, в таком случае, необходимо повернуть электрод перпендикулярно разрезаемому листу, и без особых колебаний просто вести его вдоль реза.

Дуговая резка металла. Поверхностная

Если необходимо выполнить поверхностную дуговую резку металла

, электрод необходимо наклонить к поверхности, что бы его угол составлял от 5 до 20 градусов, после чего начать его перемещение, частично, в образовавшуюся полость погружая конец сварочного электрода.

Для того чтобы выплавить широкие канавки, необходимо использовать поперечные колебания сварочного электрода в положении вертикальном.

Стоит отметить что от того насколько наклонён электрод и от того как быстро он перемещается, зависит то, какая ширина будет у канавки.

Поэтому необходимо поймать необходимый темп и выставить нужный угол электрода, после чего просто придерживаться установленной позиции.

Более глубокие канавки как правило выполняются за несколько подходов.

Если необходимо дуговой резкой прорезать в металле отверстие , нужно перпендикулярно металлу установить электрод, после чего возбудить дугу, которая будет возможно даже большей длины.

Дуговая резка металла металлическим электродом

При резке металла сваркой , а вернее сварочными металлическими электродами, обычно используют электроды, которые имею толстое покрытие, другими словами сварочные электроды или электроды для сварки.

Ток необходимо выставлять в зависимости от того, какой маркой сварочного электрода производится резка.

Стоит обратить внимание , что на скорость резки металла влияет три фактора, которые непременно надо учитывать, это диаметр электрода, которым производится резка, толщина металла и конечно же величина сварочного тока, который используются для резки.

Собственно не трудно догадаться, что чем толще будет металл, который подлежит резке сваркой, тем скорость процесса резки будет меньше.

Для того, чтобы произвести дуговую резку металла графитовым или же угольным электродом, необходимо использовать ток постоянный, полярности прямой, из за того, что в данном случае, на изделие подлежащее резке, выделяется намного больше теплоты.

Не стоит науглероживать кромки металла, который будет подвергаться резке, так как это может значительно усложнить их последующую механическую резку.

Стоит так же отметить , что при резке металла угольными или же графитовыми электродами, ширина получаемого реза будет больше, чем при резке обычным металлическим электродом.

Дуговая резка отверстий в металле

Вырезать в металле отверстие сварочным электродом проще, чем может показаться на первый взгляд, для начала нужно вырезать маленькое отверстие, а затем, ведя электрод по краям этого маленького отверстия, постепенно расширять его до необходимого диаметра.

При выполнении резки металла сваркой, особое внимание стоит уделять брызгам и шлаку, так как при дуговой резке, возникает очень большая вероятность попадания раскалённых металлических частиц, (шлака, расплавленного металла, вредных газов) на тело или одежду человека, производящего резку.

Важно помнить , что технику безопасности никто не отменял.

Нахлесточные соединения при толщине металла 0,8–2 мм обычно варят на весу, иногда на медной подкладке. Скорость сварки может быть увеличена при условии качественной сборки.

При сварке меди зону сварочной дуги защищают азотом. Азотно-дуговую сварку ведут угольными или графитными стержнями, поскольку применение вольфрамовых стержней экономически невыгодно (на их поверхности образуются легкоплавкие соединения (нитриды вольфрама), что приводит к увеличению расхода вольфрама), при постоянном токе прямой полярности. Диаметр угольного электрода составляет 6–8 мм при величине тока 150–500 АВ; расход азота – 3-10 л/мин; напряжение на дуге – 22–30 В. Для фиксации стержней горелка должна быть оснащена сменными наконечниками.

Технология дуговой резки

Разработано и используется несколько способов резки металлов (стали, чугуна, цветных металлов) электрической дугой.

1. Дуговая резка металлов осуществляется с помощью:

1) металлического плавящегося электрода. Этот способ состоит в том, что металл расплавляют с помощью более высокой величины тока (на 30–40 % больше, чем при дуговой сварке).

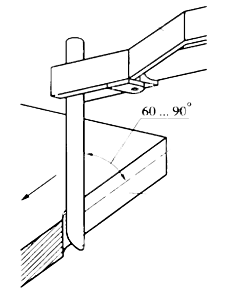

Электрическую дугу возбуждают на верхней кромке у начала реза и постепенно перемещают ее вниз вдоль кромки (рис. 83).

Рис. 83. Схема резки металлическим плавящимся электродом

Капли жидкого металла выталкивают козырьком электродного покрытия. Кроме того, он изолирует электрод, препятствуя его замыканию на металл.

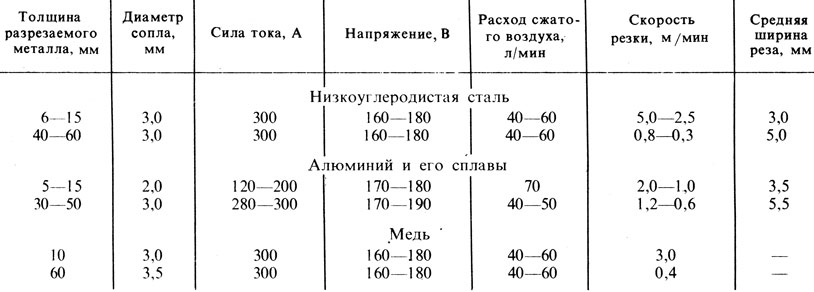

Резка таким способом обладает рядом недостатков, в частности имеет низкую производительность и дает некачественный рез. Режимы, при которых проводят резку, представлены в табл. 32;

Таблица 32. ПРИМЕРНЫЕ РЕЖИМЫ РЕЗКИ МЕТАЛЛА ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

![]()

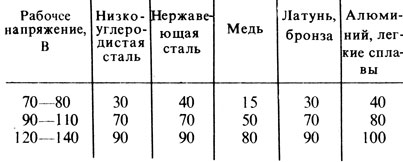

2) угольного электрода. Этот способ используют при резке чугуна, цветных металлов и стали тогда, когда нет необходимости строго соблюдать все размеры, а качество и ширина реза не играют никакой роли. При этом разделку проводят, выплавляя металл вдоль линии раздела. Резку ведут при постоянном или переменном токе сверху вниз, располагая оплавляемую поверхность под небольшим углом к горизонтальной плоскости, чтобы облегчить вытекание жидкого металла. Режимы резки представлены в табл. 33.

Таблица 33. ПРИМЕРНЫЕ РЕЖИМЫ РЕЗКИ СТАЛИ УГОЛЬНЫМ ЭЛЕКТРОДОМ

3) неплавящегося вольфрамового электрода в среде аргона. Этот способ резки используется редко, в основном при работе с легированными сталями и цветными металлами. Его суть заключается в том, что на электрод подают ток, величина которого превышает таковую при сварке на 20–30 %, и насквозь проплавляют металл.

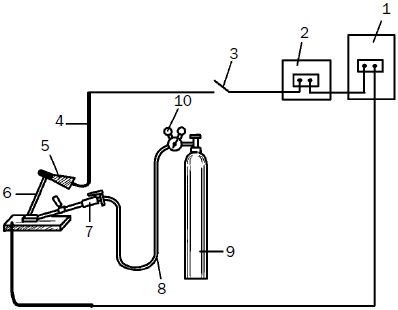

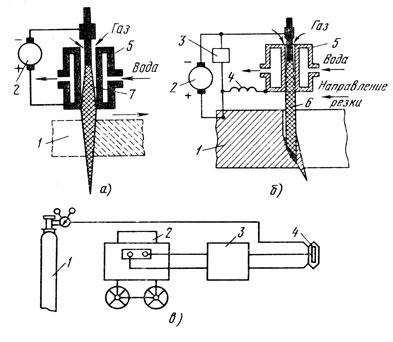

2. Кислородно-дуговая резка (рис. 84). В данном случае металл расплавляют электрической дугой, которую возбуждают между изделием и стержневым электродом из низкоуглеродистой или нержавеющей стали (наружный диаметр – 5–7 мм, внутренний – 1–3,5 мм), после чего он сгорает в струе кислорода, подаваемого из отверстия трубки и окисляющего металл, и выдувается. Кислородно-дуговую резку применяют в основном при подводных работах.

Рис. 84. Схема оборудования поста для кислородно-дуговой резки: 1 – источник питания (трансформатор); 2 – регулятор; 3 – рубильник; 4 – кабель; 5 – электродержатель; 6 – электрод; 7 – резак РГД-1-56; 8 – кислородный шланг; 9 – кислородный баллон; 10 – редуктор

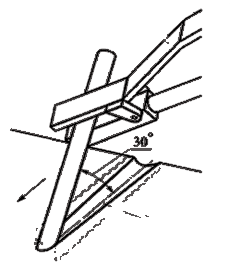

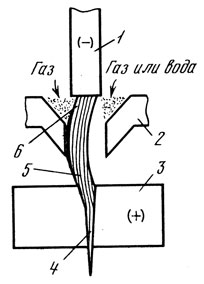

3. При воздушно-дуговой резке (рис. 85) металл расплавляют электрической дугой, возбуждаемой между изделием и угольным электродом (пластинчатым или круглым), и удаляют струей сжатого воздуха.

Рис. 85. Схема осуществления воздушно-дуговой резки: 1 – резак; 2 – струя воздуха; 3 – канавка; 4 – электрод

Процесс резки проводят при использовании постоянного тока обратной полярности (при прямой полярности зона нагрева более широкая, что создает трудности при удалении металла) или переменного тока.

Таблица 35. ПРИМЕРНЫЕ РЕЖИМЫ РАЗДЕЛИТЕЛЬНОЙ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ

4. Плазменно-дуговая резка, суть которой заключается в том, что металл проплавляется мощным дуговым разрядом, сконцентрированным на небольшом участке поверхности разрезаемого металла, и удаляется из зоны реза высокоскоростной газовой струей. Холодный газ, проникающий в горелку, обтекает вольфрамовый электрод и в зоне разряда превращается в плазму, которая затем истекает через небольшое отверстие в медном сопле в виде яркосветящейся струи с высокой скоростью и температурой, доходящей до 30 000 °C (или больше). Принципиальная схема плазменно-дуговой резки показана на рис. 86.

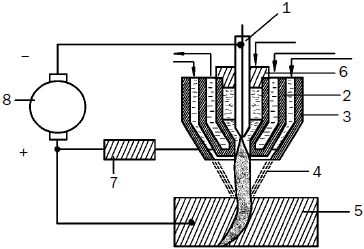

Рис. 86. Схема процесса плазменно-дуговой резки: 1 – электрод; 2 – водоохлаждемое сопло; 3 – наружное сопло; 4 – струя плазмы; 5 – металл; 6 – изоляционная шайба; 7 – балластное сопротивление; 8 – источник питания; 9, 10 – газ; 11 – вода

Плазменная резка может осуществляться независимой или зависимой дугой. В таком случае говорят о плазменной дуге прямого или косвенного действия.

Режимы резки, на которые можно ориентироваться, наглядно представлены в табл. 36.

Таблица 36. ПРИМЕРНЫЕ РЕЖИМЫ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ ДВУХ ВИДОВ МАТЕРИАЛА

5. Дуговая резка под водой. В жидкой среде, например в воде, можно создать мощный дуговой разряд, который, обладая высокой температурой и значительной удельной тепловой мощностью, сможет испарять и диссоциировать жидкость. Дуговой разряд сопровождает образование паров и газов, которые заключат сварочную дугу в газовую оболочку, т. е. фактически дуга будет находиться в газовой среде.

Стабильную сварочную дугу от стандартных источников питания дадут угольные и металлические электроды. Для осуществления резки под водой на них должно быть нанесено толстое водонепроницаемое (пропитанное парафином) покрытие, которое, охлаждаясь снаружи водой, будет плавиться медленнее, чем стержень электрода. В результате этого на его конце образуется небольшой чашеобразный козырек, благодаря которому будет обеспечиваться устойчивость газовой оболочки и горения дуги.

2) следует знать порядок включения и выключения питающей сети высокого напряжения, проверять заземление и сопротивление изоляции коммутационных проводов и электродержателей (на производстве такой контроль осуществляется ежегодно, о чем составляются соответствующие акты);

3) работать только в специальной одежде, надевать рукавицы, в подошве не должно быть металлических гвоздей, набоек и пр.;

4) ухаживать за оборудованием и следить за его исправностью. Это означает, что рабочий день должен начинаться с ряда определенных мероприятий, а именно:

– с проверки наличия заземления;

Сущность воздушно-дуговой резки заключается в выплавлении металла по линии реза угольной дугой (горящей между концом угольного электрода и металлом) и принудительном удалении расплавленного жидкого металла струей сжатого воздуха. Воздушно-дуговой резке лучше поддаются стали, хуже цветные металлы. Чаще всего этот способ используется при обрезке прибылей литья, а также для зачистки литья, удаления дефектных участков сварных швов, прожигания отверстий и т. д. Недостаток воздушно-дуговой резки - неуглероживаяие поверхностного слоя металла.

Для воздушно-дуговой резки кироваканский завод «Автоген-маш» выпускает резак РВДм-315 и комплект аппаратуры РВДл-1000 с резаком такого же типа.

Для воздушно-дуговой резки используют угольные, графитовые или графнтированные электроды. В резаке РВДм-315 в зависимости от силы тока применяют электроды диаметром от 6 до 10 мм. При токе 250-270 А диаметр электрода 6 мм, при токе 300-380 А -8 мм, при токе 380-480 А-10 м,м. Резак РВДл-1000 в отличие от резака РВДм-315 работает на электродах прямоугольного сечения 15Х:25 мм, длиной 250 мм. Для питания мощных резаков переменным током промышленностью выпускается специальный трансформатор ТДР-1601УЗ с номинальным током 1600 А.

Способ воздушно-дуговой резки основан на расплавлении металла в месте реза теплом электрической дуги и непрерывном удалении его струей сжатого воздуха. Дуга горит между разрезаемым изделием и угольным электродом. Сжатый воздух под давлением 0,5 МПа подается от передвижного компрессора или заводской сети сжатого воздуха. Этот способ применяется для разделительной и поверхностной резки листового и профильного проката, удаления дефектных участков сварных швов, трещин, разделки корня с обратной стороны шва и для снятия фасок. При поверхностной резке обработке подвергается большинство черных и цветных металлов, при разделительной - углеродистые и легированные стали, чугун, латунь и трудноокисляемые сплавы. Воздушно-дуговую разделительную резку рекомендуется использовать для металла толщиной не более 30 мм.

При разделительной и поверхностной резке расстояние от губок элетрододержателя до конца электрода не должно превышать 100 мм. По мере обгорания электрод постепенно выдвигают из губок. Поверхность реза получается ровной и гладкой. Ширина канавки реза больше диаметра электрода на 1-3 мм. Резка производится на постоянном токе обратной полярности. Количество выплавляемого из полости реза металла пропорционально силе тока.

Воздух в ряде случаев заменяется кислородом, который подается на расплавленный металл на некотором расстоянии от дуги. Кислород окисляет расплавленный металл и удаляет его из полости реза. При воздушно-дуговой резке вместо угольного можно применять металлический электрод, для чего на обычный электрододер-жатель крепится кольцевое сопло, через которое к месту реза подается сжатый воздух.

Сущность воздушно-дуговой резки заключается в выплавлении металла из линии реза электрической дугой, горящей между концом угольного электрода и металлом, и удалении расплавленного жидкого металла струей сжатого воздуха. Недостатком этого способа

флюса и добавочная энергия струи на удаление большого количества шлаков из места реза обусловливает в 2 раза большую мощность пламени, чем при резке без флюса. Режущая насадка также должна быть на один номер больше. Резку начинают от края листа или от заранее сделанного отверстия. Начало реза предварительно нагревают до температуры белого каления. После этого на половину оборота открывают вентиль режущего кислорода, включая одновременно подачу кислородно-флюсовой смеси. Когда расплавленный шлак дойдет до нижней кромки разрезаемого изделия, резак начинают передвигать вдоль линии реза, а вентиль подачи режущего кислорода открывают полностью. Резак должен перемещаться равномерно, в конце реза его следует задержать, чтобы прорезать металл на всю толщину. Перед резкой стали мартенситного класса ее подогревают до 250-350 °С, а для сталей ферритного и аустенитного классов подогрев не требуется. Мощность подогревающего пламени и расстояние от конца мундштука до поверхности разрезаемого металла больше, чем при обычной кислородной резке. При прямолинейной разделительной резке высоколегированных сталей резак устанавливают перпендикулярно поверхности металла или под углом. На процесс кислородно-флюсовой резки влияет правильный выбор давления и расхода режущего кислорода, мощность подогревающего пламени, скорость резки, марка и расход флюса. Расход кислорода и его давление определяются в зависимости от толщины разрезаемого металла и скорости резки. Оптимальный расход флюса устанавливают визуально. Большой или недостаточный расход флюса замедляет процесс резки. Стабильный процесс резки возможен в том случае, если скорость перемещения резака соответствует количеству подаваемых в зону реза кислорода и флюса. Ширина реза зависит от толщины разрезаемого металла.

В отличие от резки на воздухе при подводной резке металл интенсивно охлаждается водой, водолазное снаряжение стесняет движение резчика, видимость ограничена. Необходимый для резки нагрев металла удается обеспечить благодаря созданию в месте реза газового пузыря, оттесняющего воду от пламени и от нагреваемого участка, и благодаря пламени в 10-15 раз мощнее, чем для аналогичных работ на воздухе. Применяется газопламенная, электродуговая и кислородно-дуговая подводная резка. Существует водородно-кислород-ная и бензино-кислородная резка. Пламя резака зажигают над водой, затем в мундштук подают сжатый воздух и резак опускают под воду. При работе на больших глубинах используют подводное зажигание с помощью аккумуляторной батареи или «зажигательной дощечки». Водородно-кислородное пламя не имеет ярко выраженного ядра, что усложняет его регулировку, поэтому более удобным в качестве горючего является бензин. Разрезаемый металл нагревают до появления оранжевого светящегося пятна. Затем включают режущий кислород и прорезают металл на всю толщину. После этого резак перемещают вдоль линии реза.

При электродуговой по сравнению с газопламенной резкой необходимо принимать дополнительные меры. Весь токоподвод вплоть до электрода должен быть надежно изолирован, чтобы сократить до минимума бесполезную утечку тока. В основном резку ведут металлическим плавящимся электродом, обеспечивающим узкий рез при большой производительности. Электроды изготовляют из низкоуглеродистых сталей диаметром 6-7 мм длиной 350-400 мм, с покрытием толщиной 2 мм. Покрытие защищено от воды пропиткой парафином, целлулоидным лаком или другими влагостойкими материалами. Сила постоянного тока прямой полярности должна быть на 10-20 % больше, чем при резке на воздухе из-за сильного охлаждения основного металла и электрода. Резку выполняют методом опирания. Можно применять также угольные или графитовые электроды.

Разновидностью электродуговой резки является электрокислородная резка, при этом дуга горит между изделием и трубчатым стальным электродом, через который подается режущий кислород. Используют металлические, угольные и графитовые электроды. Для электродов применяют стальные цельнотянутые трубки с наружным диаметром 5-7 мм. В угольных или графитовых электродах в осевой канал вставляют медную или кварцевую трубсчку. Для увеличения электропроводности и повышения механической прочности электрода стержни покрывают снаружи металлической оболочкой, на которую наносят водонепроницаемое покрытие. К. недостаткам этих электродов относится их большой диаметр (15-18 мм), не позволяющий вводить электрод в полость реза. Применяются также карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием. Электрокислородную резку осуществляют на постоянном токе прямой полярности на глубине до 100 м.

Воздушно-дуговая резка основана на выплавлении металла по линии реза электрической дугой с интенсивным удалением расплавленного металла потоком воздуха, Воздушно-дуговую резку применяют для поверхностной обработки, но можно использовать при разделительной резке. При разделительной резке электрод углубляется на всю толщину разрезаемого металла.

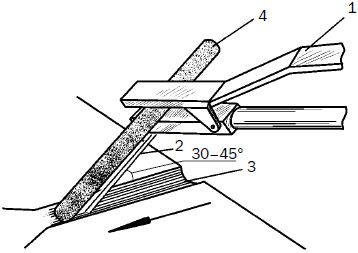

Для поверхностной и разделительной воздушно-дуговой резки применяют резаки конструкции РВД-1-58, разработанные ВНИИАвтогенмашем (рис. 54).

В настоящее время разработан и выпускается резак РВД-4А-66.

Резак снабжен рукояткой 5 с вентилем 4 для подачи сжатого воздуха. Угольный электрод 1 зажимается между неподвижной 3 и подвижной 2 губками. Сжатый воздух выходит через два отверстия, имеющиеся в‘губке 3. Он подводится в резак по шлангу через ниппель 6 под давлением 4-5 кгс/смг и выдувает расплавленный металл из места реза. Показано положение резака при разделительной поверхностной резке. Вылет электрода не должен превышать 100 мм. При резке угольным электродом ширина канавки должна быть на 1-3 мм больше диаметра электрода. Для повышения стойкости в работе угольные электроды покрывают слоем меди толщиной 0,06-0,07 мм (электроды марки ВД). Производительность воздушно-дуговой резки на переменном токе ниже, чем на постоянном.

Разработано и используется несколько способов резки металлов (стали, чугуна, цветных металлов) электрической дугой.

1. Дуговая резка металлов осуществляется с помощью:

1) металлического плавящегося электрода. Этот способ состоит в том, что металл расплавляют с помощью более высокой величины тока (на 30-40% больше, чем при дуговой сварке).

Электрическую дугу возбуждают на верхней кромке у начала реза и постепенно перемещают ее вниз вдоль кромки (рис. 83).

Капли жидкого металла выталкивают козырьком электродного покрытия. Кроме того, он изолирует электрод, препятствуя его замыканию на металл.

Резка таким способом обладает рядом недостатков, в частности имеет низкую производительность и дает некачественный рез. Режимы, при которых проводят резку, представлены в табл. 32;

2) угольного электрода. Этот способ используют при резке чугуна, цветных металлов и стали тогда, когда нет необходимости строго соблюдать все размеры, а качество и ширина реза не играют никакой роли. При этом разделку проводят, выплавляя металл вдоль линии раздела. Резку ведут при постоянном или переменном токе сверху вниз, располагая оплавляемую поверхность под небольшим углом к горизонтальной плоскости, чтобы облегчить вытекание жидкого металла. Режимы резки представлены в табл. 33.

|

Та блица 32 ПРИМЕРНЫЕ РЕЖИМЫ РЕЗКИ МЕТАЛЛА ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

|

3) неплавящегося вольфрамового электрода в среде аргона. Этот способ резки используется редко, в основном при работе с легированными сталями и цветными металлами. Его суть заключается в том, что на электрод подают ток, величина которого превышает таковую при сварке на 20-30%, и насквозь проплавляют металл.

2. Кислородно-дуговая резка (рис. 84). В данном случае металл расплавляют электрической дугой, которую возбуждают между изделием и стержневым электродом из низкоуглеродистой или нержавеющей стали (наружный диаметр - 5-7 мм, внутренний - 1-3,5 мм), после чего он сгорает в струе кислорода, подаваемого из отверстия трубки и окисляющего металл, и выдувается. Кислородно-дуговую резку применяют в основном при подводных работах.

3. При воздушно-дуговой резке (рис. 85) металл расплавляют электрической дугой, возбуждаемой между изделием и угольным электродом (пластинчатым или круглым), и удаляют струей сжатого воздуха.

Процесс резки проводят при использовании постоянного тока обратной полярности (при прямой полярности зона нагрева более широкая, что создает трудности при удалении металла) или переменного тока.

Величину тока определяют по формуле:

где I - ток;

К - коэффициент 46-48 и 60-62 А/мм для угольных и графитовых электродов соответственно;

d - диаметр электрода.

Для этого способа применяют особые резаки, которые бывают двух типов и поэтому предполагают разные режимы резки:

Резаки с последовательным расположением струи воздуха;

Резаки с кольцевым расположением струи воздуха.

Воздушно-дуговая резка подразделяется на два типа, которым соответствуют разные режимы (табл. 34 и 35):

Поверхностная строжка, используемая для разделки образовавшихся в металле или сварном шве дефектов, подрубки корневого шва и снятия фасок;

Разделительная резка, применяемая при обработке нержавеющей стали и цветных металлов.

4. Плазменно-дуговая резка, суть которой заключается в том, что металл проплавляется мощным дуговым разрядом, сконцентрированным на небольшом участке поверхности разрезаемого металла, и удаляется из зоны реза высокоскоростной газовой струей. Холодный газ, проникающий в горелку, обтекает вольфрамовый электрод и в зоне разряда превращается в плазму, которая затем истекает через небольшое отверстие в медном сопле в виде яркосветящейся струи с высокой скоростью и температурой, доходящей до 30000° С (или больше). Принципиальная схема плазменно-дуговой резки показана на рис. 86.

Плазменная резка может осуществляться независимой или зависимой дугой. В таком случае говорят о плазменной дуге прямого или косвенного действия.

Режимы резки, на которые можно ориентироваться, наглядно представлены в табл. 36.

5. Дуговая резка под водой. В жидкой среде, например в воде, можно создать мощный дуговой разряд, который, обладая высокой температурой и значительной удельной тепловой мощностью, сможет испарять и диссоциировать жидкость. Дуговой разряд сопровождает образование па-

ров и газов, которые заключат сварочную дугу в газовую оболочку, т. е. фактически дуга будет находиться в газовой среде.

Стабильную сварочную дугу от стандартных источников питания дадут угольные и металлические электроды. Для осуществления резки под водой на них должно быть нанесено толстое водонепроницаемое (пропитанное парафином) покрытие, которое, охлаждаясь снаружи водой, будет плавиться медленнее, чем стержень электрода. В результате этого на его конце образуется небольшой чашеобразный козырек, благодаря которому будет обеспечиваться устойчивость газовой оболочки и горения дуги.

Величина тока выставляется из расчета 60-70 А на 1 мм диаметра электрода.

Описанный способ резки применяют при ремонте судов и т. п.

Глава XV. Плазменно-дуговая и другие виды термической резки

§ 68. Плазменно-дуговая резка

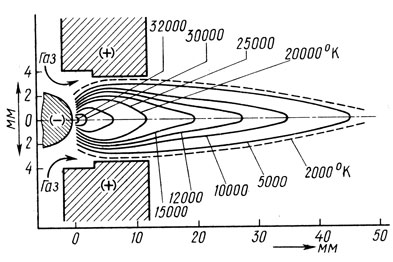

Получение плазменной дуги. Если в электрическую дугу направить поток какого-либо газа, пропуская его через небольшое отверстие плазмообразующего сопла (рис. 96), то столб дуги будет сжат, причем образовавшаяся плазма представляет собой сильно концентрированный источник тепла с высокой температурой, достигающей 20000 - 30 000°С. Газ, сжимающий столб дуги, называют плазмообразующим. В качестве плазмообразующих газов применяют либо одноатомные газы (например, аргон), либо двухатомные (водород, азот). Применяют также смеси двух или нескольких газов и воздух.

Распределение температур плазменной дуги с одноатомным газом (аргоном) при токе 400 А и расходе газа 0,6 м 3 /ч показано на рис. 97.

Рис. 97. Распределение температуры в плазменной струе при силе тока дуги 400 А и расходе аргона 0,6 м 3 /ч

Сжатая дуга может быть аналогична сварочной дуге прямого и косвенного действия В первом случае одним из электродов служит обрабатываемый металл (рис. 96, б ), во втором - дуга возбуждается между независимыми от него электродами (рис. 96, а ). Соответственно принято называть сжатую дугу, полученную по первой схеме, - плазменной дугой, а по второй схеме - плазменной струей.

Для разделительной резки металлов более целесообразно применять плазменную дугу, так как установлено, что она имеет более высокий к. п. д., а плазменная горелка менее подвержена износу.

Плазменно-дуговая резка нашла широкое применение при обработке тех металлов и сплавов, которые не поддаются кислородной резке: высоколегированные стали, алюминий, титан и их сплавы, медь и др.

Плазменно-дуговая резка заключается в проплавлении металла на узком участке по линии реза и удалении расплавленного металла струей плазмы, образующейся в дуге. Плазменная дуга применяется главным образом для разделительной резки.

Оборудование для плазменно-дуговой резки. В комплект оборудования для плазменно-дуговой резки входит резак (плазмотрон), пульт управления процессом, источник питания дуги электрическим током, баллоны с плазмообразующими газами и механизм для перемещения плазмотрона вдоль линии реза.

Резак состоит из двух узлов: электродного и соплового. Различают плазмотроны с осевой и вихревой подачей плазмообразующего газа для сжатия дуги. Осевая подача плазмообразующего газа применяется в широких соплах. При вихревой подаче плазмообразующий газ вводят в зону катода и столба по каналам, расположенным по касательной к стенкам дуговой камеры плазмотрона. При этом в камере создается вихревой поток газа со спиралеобразным движением. Вихревая подача плазмообразующего газа обеспечивает перемешивание газа в столбе дуги и равномерность газовой оболочки вокруг столба.

При осевой подаче конец электрода (вольфрамовый стержень диаметром от 2 до 6 мм и длиной до 100 - 150 мм) имеет форму заостренного стержня с углом 20 - 30°, а при вихревой - на конце электрода имеются сменные гильзовые катоды.

Для охлаждения плазмотронов применяют воду, а в плазмотронах небольшой мощности - сжатый воздух.

Вольфрамовый (или с примесью окислов лантана, иттрия, тория) электрод применяется для работы в инертных газах; при резке в окислительных газах электрод в зоне катода необходимо защищать неактивным газом.

Значительное применение находят режущие плазмотроны с пленочными катодами. Способностью образовывать пленку на катоде обладают цирконий и гафний. При высоких температурах окиснонитридная пленка, обладающая электропроводностью, легко образуется на поверхности катода. Такой катод может продолжительное время работать в окислительной среде, например в сжатом воздухе.

Интенсивность износа катодных вставок и электродов зависит от силы рабочего тока. Чем больше сила тока, тем быстрее изнашивается вставка. Для машинных плазмотронов с циркониевыми катодными вставками и проточной системой водяного охлаждения максимальная сила рабочего тока равна 250 - 300 А. При этом продолжительность работы катода обычно не превышает 4 - 6 ч.

Большое значение в плазмотронах имеет конструкция сопла. Чем меньше диаметр сопла и больше его длина, тем выше концентрация энергии, напряжение дуги и больше скорость потока плазмы; дуга становится жесткой, ее режущая способность увеличивается. Однако диаметр и длина сопла обусловливаются силой рабочего тока и расходом газа. Если диаметр сопла очень мал или длина его очень велика, может возникнуть так называемая двойная дуга (рис. 98), при которой режущая дуга распадается на две части: одна между катодом и внутренней частью сопла, а другая - между наружной поверхностью сопла и разрезаемым изделием. Двойная дуга может гореть одновременно с режущей, но она существует непродолжительное время и затем пропадает. Двойная дуга действует вне зоны защитного газа и от этого металл кромок загрязняется и подплавляется; двойная дуга может вывести из строя сопло формирующего наконечника. Чаще всего двойная дуга возникает в момент возбуждения режущей дуги. Режущая дуга возбуждается с помощью осциллятора или конденсаторными устройствами. Для предотвращения двойной дуги при зажигании режущей необходимо плавно увеличивать рабочий ток. Это достигается магнитным, тиристорным и другими устройствами.

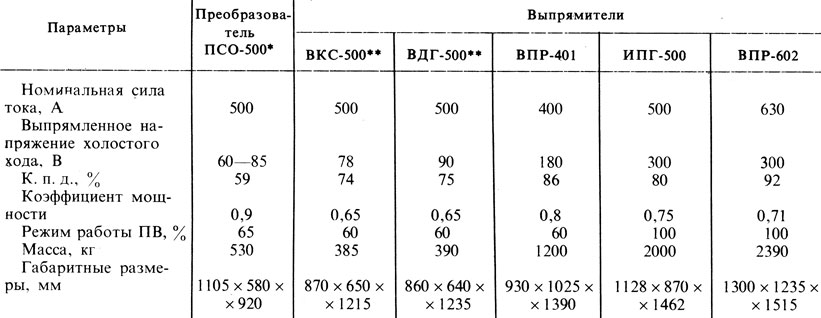

Для плазменно-дуговой резки применяют источники питания дуги постоянного тока с крутопадающими вольтамперными характеристиками. При резке больших толщин (больше 80 мм) применяют только специальные источники питания с повышенным напряжением холостого хода, например, типа ИПГ-500 и др. (табл. 24).

* (Возможно переключение обмоток для повышения напряжения. )

** (Возможно переключение обмоток. )

Согласно ГОСТ 14935 - 691 выпрямители для плазменно-дуговой резки должны иметь напряжение холостого хода 180 - 500 В и ток 130 - 1000 А.

Для плазменно-дуговой резки можно использовать также и стандартные источники питания сварочной дуги (некоторые из них приведены в табл. 24). Так как напряжение плазмотронов, как правило, больше напряжения холостого хода этих источников, то надо два или три источника соединять последовательно.

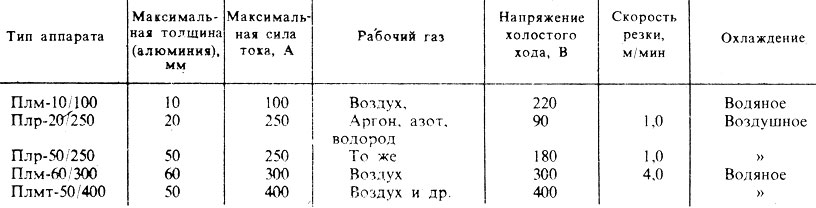

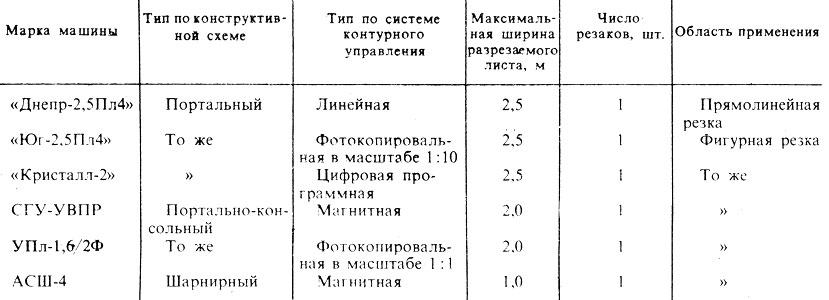

Машины для плазменно-дуговой резки по принципу работы и конструкции механического устройства не отличаются от машин для кислородной резки. Аппаратура для плазменно-дуговой резки должна соответствовать ГОСТ 12221 - 71: Плр - для ручной резки; Плрм - для ручной и машинной резки; Плм - для машинной резки; Плмт - для машинной точной резки.

Ручная резка стали толщиной до 20, мм при рабочем токе до 250 А производится, аппаратом Плр-20/250.

Аппарат Плр-50/250 предназначен для резки стали толщиной до 50 мм при рабочем токе до 250 А. Средой является сжатый воздух, азот, аргон, водород, смеси газов. Аппарат имеет воздушное охлаждение, его удобно использовать в цехе и при монтаже.

Резка стали толщиной 60 - 80 мм может выполнятся аппаратом типа Плрм мощностью до 50 кВт; сила тока - 400 А, напряжение источника питания - 180 В. Повышенные напряжение и ток обеспечивают лучшее качество реза и более высокую скорость резки. При защите вольфрамового катода в качестве рабочей среды можно применять кислород.

Основные технические данные некоторых аппаратов и машин приведены в табл. 25 и 26.

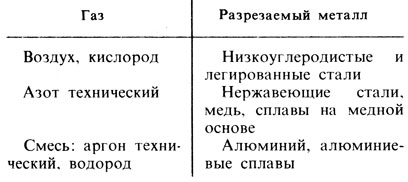

Технология плазменно-дуговой резки. Параметрами режима плазменно-дуговой резки являются: диаметр сопла, сила тока, напряжение плазменной дуги, скорость резки и расход газа. Плазмообразующий газ выбирают по характеру разрезаемого металла (табл. 27).

Выбор режима резки. Ориентировочные режимы плазменно-дуговой резки металлов сжатым воздухом для аппарата Плм-60/300 даны табл. 28.

Примечание. Диаметр вольфрамового катода равен диаметру формирующего сопла

Максимальные допускаемые толщины металла, разрезаемого плазменной дугой, даны в табл. 29.

Плазменно-дуговую резку целесообразно применять главным образом на машинах, так как высокие скорости резки сильно затрудняют управление процессом. Например, сталь толщиной 1,5 мм аппаратом мощностью 50 кВт режется со скоростью 20 м/мин, а сталь толщиной 10 мм - со скоростью 3 - 4 м/мин. С увеличением электрической мощности плазмы скорость резки еще больше возрастает. Современные плазмотроны имеют электрическую мощность 150 кВт и более; толщина разрезаемых листов достигает 100 мм.

Экономически целесообразна плазменно-дуговая резка стали толщиной до 50 мм. Технические трудности ограничивают толщину вырезаемых заготовок с одновременным снятием кромок под сварку до 30 мм.

Домашние ватрушки с творогом

Антон Шоки о жизни после проекта: «Я нашел работу в отеле Антон шоки с кем встречается

Всплыли факты из прошлого оксаны, приемной мамы антона шоки Антон шоки новая семья

Ольга Рапунцель и Дмитрий Дмитриенко: "Мы доказали, что любим друг друга!

Огурцы маринованные на зиму — Рецепты хрустящих огурцов в банках