Способы резки плавящимся электродом.

Дуговая резка является одним из видов разделительной резки. Она основана на выплавлении металла из зоны резания теплотой электрической дуги, возбуждаемой между электродом и разрезаемым металлом. Этот способ широко применяется при строительно-монтажных работах для грубой разделки металла. Резку производят стальными электродами с качественным покрытием, но более тугоплавким, чем для сварки. Такое покрытие обеспечивает при резке образование небольшого козырька, закрывающего зону дуги. Козырек предохраняет электрод от короткого замыкания на разрезаемый металл, а также способствует более сосредоточенному нагреву металла и позволяет производительнее вести резку. В качестве покрытия применяют смесь, содержащую 70% марганцевой руды и 30% жидкого стекла. Толщина покрытия составляет 1… 1,5 мм . Успешно используются также электроды с покрытием ЦМ-7 и ЦМ-7с . Электроды диаметром 4. .6 мм являются наиболее рекомендуемыми. Ток при резке выбирают в пределах 50…60 А на 1 мм диаметра электрода. Источником питания дуги могут служить сварочные генераторы или сварочные трансформаторы. Дуговую резку применяют для разрезания металлов толщиной не более 30 мм ; производительность низкая - при толщине разрезаемого металла 15 мм скорость резки не превышает 120…150 мм/мин . Расход электрода составляет 1,0…1,5 кг на 1 м разрезаемого металла.

Сварка инертным газом - это метод сварки быстрее, чем электродуговая сварка с покрытием по следующим причинам. Сварной металл, полученный при сварке инертным газом, имеет низкое содержание водорода, что очень выгодно для сталей с упрочняющими свойствами. Поскольку возможно глубокое проникновение при сварке инертным газом, можно сделать небольшие угловые сварные швы и обеспечить более плавное проникновение корня по сравнению с электродуговой сваркой с покрытием. Он очень подходит для использования в полуавтоматических и полностью автоматических сварочных системах.

Кислородно-дуговая резка отличается от дуговой тем, что на нагретый до плавления участок поверхности металла подают струю чистого кислорода. Кислород прожигает металл участка резания и выдувает образовавшиеся оксиды и расплавленный металл из полости реза. При сгорании металла выделяется дополнительная теплота, которая ускоряет процесс плавки и резки металла. Такой способ применяют для выполнения коротких разрезов в различных строительных конструкциях.

Оборудование для сварки инертным газом является более сложным, более дорогостоящим и более трудным для транспортировки, чем оборудование электродуговой сварки с покрытием. Поскольку сварочная горелка для инертного газа должна быть близка к заготовке, сложнее сваривать в труднодоступных местах по сравнению с электродуговой сваркой с покрытием. Сварные соединения, выполненные с использованием сварки инертным газом на стали, обладающие свойствами упрочнения, более подвержены растрескиванию, поскольку нет слоя шлака, который уменьшает скорость охлаждения сварочного металла, как это имеет место при электродуговой сварке с покрытием.

ВНИИавтогенмаш разработал способ ручной кислородно-дуговой резки резаком типа РГД . При этом способе резчик в правой руке держит электрододержатель, а в левой - резак. Возбудив дугу и нагрев металл до плавления, резчик нажимает на рукоятку кислородного клапана и направляет струю кислорода на разогретый металл, затем дугу и резак перемещает вдоль линии реза. Электродами служат стальные стержни диаметром 4…5 мм с покрытием ЦМ-7 , ОММ-5 , ОЗС-З и др. Ток в зависимости от диаметра электрода составляет 160…250 А . Этим способом можно разрезать металл толщиной до 50 мм . Металл толщиной 10…20 мм режут электродом диаметром 4 мм со скоростью 450…550 мм/мин . Расход кислорода составляет 100…160 л/мин . Углеродистые и низколегированные стали толщиной 50 мм режут электродом диаметром 5 мм со скоростью 200 мм/мин при расходе кислорода до 400 л/мин .

Сварка инертным газом требует дополнительной защиты от воздушного потока, чтобы отправить защиту газа из области сварки. Поэтому он не подходит для электродуговой сварки с электродами для сварки на открытых площадках. Дуговая сварка порошковой проволокой представляет собой метод дуговой сварки, где тепло, необходимое для сварки, генерируется дугой, образованной между электродом из порошковой проволоки и заготовкой. Защита области дуги и сварки обеспечивается газами, образующимися в результате сжигания и отделения элементарного вещества в порошковой проволоке или с помощью внешнего защитного газа, как это имеет место при сварке инертным газом.

Важным преимуществом кислородно-дуговой резки является возможность сочетания резки со сварочными работами при монтаже различных строительных конструкций.

Способы резки неплавящимся электродом.

Применяются следующие виды дуговой резки неплавящимся электродом: разделительная резка неплавящимся электродом, воздушно-дуговая резка и плазменно-дуговая резка .

Самозакрытый сварочный процесс похож на газовую защиту в методе сварки электродами с покрытием. Материал покрытия на электродах с покрытием вызывает образование плоских стержневых электродов и ограничений по длине. Однако в порошковых проволоках этот материал покрытия выполнен в виде проволоки, обернутой на валик, так как трубчатый провод находится внутри электрода и может подаваться в зону непрерывной сварки.

Этот метод сварки может применяться как для полуавтоматических, так и для полностью автоматических сварочных систем. Недостатком сварки с порошковой проволокой является то, что слой шлака, который подобен таковой в электродуговой сварке с покрытием, но немного тоньше, сформирован на сварном шве. Тем не менее, многие типы электродов из порошковой проволоки, которые не требуют удаления шлака или не генерируют шлак, производятся сегодня.

Разделительная резка производится неплавящимся электродом : угольным, графитовым или вольфрамовым. Угольные и графитовые электроды диаметром 12…25 мм позволяют разрезать металл толщиной до 100 мм . Резку производят постоянным током прямой полярности. Ток в зависимости от диаметра электрода составляет 40… 1000 А . Угольные электроды в процессе резки науглероживают кромки разреза и этим затрудняют последующую механическую обработку. Графитовые электроды дают более чистый разрез, дольше сохраняются и допускают большие плотности тока.

Газ должен быть в состоянии полностью защитить область сварки, в противном случае очень небольшое проникновение воздуха вызывает ошибки в сварочном металле. Так как электрод не растрачивается, сварку проводят путем плавления основного металла или с использованием дополнительного сварочного металла. Сварка может выполняться в любом положении и особенно подходит для сварки тонких материалов. Он обеспечивает высокоингрессивные и непористые сварные швы при сварке корневыми проходами. Поскольку вход тепла сконцентрирован на области сварки, заготовка слегка деформируется.

Воздушно-дуговая резка используется как для разделительной, так и для поверхностной резки. При этом способе между неплавящимся электродом и разрезаемым металлом возбуждают дугу. Теплотой дуги расплавляют металл участка резания, а струей сжатого воздуха непрерывно удаляют его из полости реза.

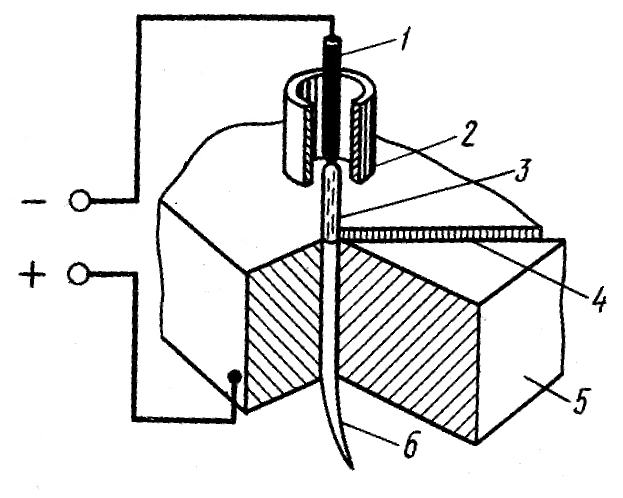

Рис. 1

Для воздушно-дуговой резки низкоуглеродистой и нержавеющей стали толщиной до 20 мм используют универсальный резак РВД-4А-66 (рис. 1: 1 - электрод , 2 -головка , 3 - нажимной рычаг , 4 - корпус , 5 - кабель-шланг ). Он имеет сменные угольные электроды диаметром 6… 12 мм . Ток достигает 400 А , а при кратковременном форсированном режиме - 500 А . Давление воздуха составляет 0,4…0,6 МПа . Расход воздуха при давлении 0,5 МПа не превышает 20 м 3 /ч . Масса резака - 1 кг . Процесс резки протекает устойчиво при питании резака постоянным током обратной полярности. При постоянном токе прямой полярности и при переменном токе процесс идет неустойчиво, производительность низкая при плохом качестве поверхности реза. Производительность резки зависит от тока. При токе 200 А за 1 ч работы можно удалить до 7 кг низкоуглеродистой стали, при токе 300 А - до 10 кг , а при 500 А - около 20 кг . Кроме того, с повышением тока снижается удельный расход электроэнергии с 3 кВт ч/кг при токе 300 А до 2 кВт Ч/кг при 500 А .

Он также обеспечивает гладкий сварной шов и удаление шва не требуется. Это не экономичный метод сварки толстостенных материалов. Погружная сварка - это метод дуговой сварки, где тепло, необходимое для сварки, создается дугой, образованной между истощающим электродом и заготовкой. Слой порошка сварки дуги, а также сварочный металл и базовый металл, близкий к сварному шву, защищены расплавленным сварочным порошком. При погружной сварке электричество проходит через дугу и сварочную ванну, состоящую из расплавленного металла и расплавленного шлака.

Рис. 2

Плазменно-дуговая резка является прогрессивным высокопроизводительным способом резки металлов. Она осуществляется глубоким проплавлением металла сжатой дугой в зоне резания и удалением частиц расплавленного металла газовым потоком. На рис. 2 представлена схема процесса. Дуга возбуждается и горит между вольфрамовым электродом 1 и разрезаемым металлом 5 . Ток постоянный прямой полярности. Электрод находится внутри охлаждаемого медного мундштука 2 . В канал мундштука под давлением подается плазмообразующий газ, струя которого сжимает столб дуги 3 . Под действием дуги газ разогревается до высокой температуры, более 10 000°С , образуя плазму. Струя плазмы 6 , имея высокую температуру и большую скорость истечения, проплавляет металл по линии реза 4 и выдувает расплавленный металл из полости реза.

Дуговой тепловой электрод образует сварочную ванну, которая заполняет сварочный изгиб плавлением плавильного порошка и основного металла. Сварочный порошок, действующий как защитный элемент, также реагирует с сварочной ванной и раскисляет сварочный металл. Сварочные порошки, используемые для сварки легированных сталей, могут содержать элементы сплава, которые компенсируют химический состав сварочного металла. Погружная сварка - это метод автоматической сварки. В некоторых приложениях для подводной дуговой сварки два или более электрода могут одновременно подаваться в сварочный изгиб.

Плазменно-дуговую резку можно применять для резки легированных и углеродистых сталей, чугуна, цветных металлов и их сплавов. Наиболее рационально и экономично применение ее при резке высоколегированных сталей, цветных металлов и их сплавов. Электроды изготовляют из лантанированного вольфрама ВЛ-15 или торированного вольфрама ВТ-15 .

Электроды могут подаваться в сварочную ванну в виде двойной дуги или могут последовательно подаваться на расстояние, достаточное для обеспечения индивидуальной закалки сварочных ванн и, таким образом, может быть достигнута высокая скорость сварки и высокая скорость накопления металла.

Это метод сварки с высокой скоростью сварки и высокой скоростью накопления металла, который может использоваться для сварки плоских и цилиндрических деталей, труб любой толщины и размера, а также для сварки сварных швов. Он обеспечивает идеальные и механически упругие сварные швы. Поскольку нет разбрызгивания, и огни дуги невидимы, уровень защиты, необходимый для защиты сварочного оператора, меньше. Можно сварить углы изгиба сварки вопреки другим методам. Погружная сварка может выполняться как внутри, так и снаружи.

Плазмообразующими газами служат чистый аргон высшего сорта, технический азот 1 -го сорта, смесь аргона с техническим водородом, воздух.

Источниками питания дуги являются однопостовые сварочные преобразователи ПСЮ-500 и выпрямители ВКС-500 . Для обеспечения повышенного напряжения холостого хода используют последовательное включение 2…3 преобразователей на одну дугу. Применяют также специальные источники питания плазменной дуги ИПГ-500-1 и выпрямители ВДГ-502 .

Погружные сварочные порошки подвержены воздействию влаги из воздуха, что вызывает поры при сварке. Основной металл должен быть плоским и гладким, и на основе металла не должно быть масла, ржавчины или других примесей, чтобы получить высококачественные сварные швы. Шлак должен быть удален со сварочного шва, и это может быть затруднено в некоторых случаях. При многопроходной сварке шлак следует удалять после каждого прохода, чтобы предотвратить остатки шлака. Метод погружной сварки не подходит для материалов толщиной менее 5 мм, так как может вызвать окисление.

Толщина разрезаемого металла в значительной степени зависит от напряжения. Например, при рабочем напряжении 75 В максимальная толщина резки алюминия достигает 25 мм , а при напряжении 250 В - 300 мм . Ток составляет 150…800 А .

Большое применение получили установки, в которых плазмообразующим газом служит воздух. К ним относится установка УПР-201 , предназначенная для ручной плазменной резки металлов толщиной до 40 мм при температуре окружающей среды от +40 до -40°С . Установка состоит из источника питания, аппаратуры управления процессом резки и плазмотрона. Максимальный рабочий ток - 250 А . Давление воздуха - 0,5.-.0,8 МПа . Расход воздуха - 70… 100 м 3 /ч .

Этот метод подходит для стыковой сварки и угловых сварных швов на плоских и горизонтальных пространствах, за исключением некоторых применений. Различные сварочные процессы работают для различных типов металлов. Каждый тип сварочного процесса имеет свои преимущества и недостатки. Команда экспертов по сварке тракторов разработала эти удобные диаграммы, которые помогут вам определить, какой тип металла вам нужен для завершения сварочного проекта.

Какой тип металла вы хотите сварить? Какую толщину металла вы хотите вырезать плазменной резкой? Вам понадобится достаточно мощный плазменный резак для резки желаемого металла и толщины. Каковы ваши навыки сварки? Некоторые типы сварки требуют большего мастерства, чем другие.

авов в строительно-монтажных условиях используют монтажный передвижной пост КПМ-1 , смонтированный на одноосном автоприцепе ГАПЗ- 755А . Оборудование состоит из сварочного выпрямителя ВКС-500-1 , компрессора, двух балластных реостатов РБ-300-1 , горелки ГДС-150 , резака РДП-2 , баллонов с аргоном и азотом. Вентиляция на режиме резки - принудительная. Все оборудование поста защищено от атмосферных осадков металлическим кожухом. Пост выполняет сварку металла толщиной до 2,5 мм и резку меди (толщиной до 20 мм ), стали (до 40 мм ) и алюминия (до 50 мм ). Масса передвижного поста - 1500 кг .

Решите, где и в каких условиях вы будете сваривать. Например, такой процесс, как сварка стержневым или флюсовым порошком, может использоваться в ветреных, наружных условиях, в то время как сварка порошковым порошком хороша для работы вне позиции. Имейте в виду следующие рекомендации.

- Какие материалы можно сварить с помощью сварочного аппарата?

- Он способен сваривать более тонкие материалы.

- Он уменьшает количество брызг.

- Отсутствует шлак на сварке для уменьшения очистки.

- Он универсален, особенно модели на 115 вольт.

- Он может сваривать провода из нержавеющей и алюминиевой.

Разработано и используется несколько способов резки металлов (стали, чугуна, цветных металлов) электрической дугой.

1. Дуговая резка металлов осуществляется с помощью:

1) металлического плавящегося электрода. Этот способ состоит в том, что металл расплавляют с помощью более высокой величины тока (на 30-40% больше, чем при дуговой сварке).

- Легче работать.

- Вы можете приклеивать более тонкие материалы.

- Вы можете использовать прочную и порошковую проволоку.

- Легче сварить алюминий.

- Может использоваться с золотыми ружьями.

Он также использует электроэнергию, а не кислород и ацетилен. Плазма разрезает все электропроводящие материалы, где оксиацетилен ограничивается железистыми материалами. Газовая сварка - это сплав, где стальной сварочный стержень действительно расплавляется со стальным основным металлом, чтобы стать одним куском металла. Газовая пайка на самом деле является адгезией, поскольку окончательная связь между двумя отдельными кусками металла. После того как основной металл нагревается, латунный шток наполнителя наносят поверх основного металла, и две части прилипают или склеиваются. Клиенты проверяют право собственности на торговые баллоны для участия в обмене, подписывая «Форма подтверждения участия владельца». В последние годы экологические и качественные вопросы заняли центральное место в отрасли сварки.

Электрическую дугу возбуждают на верхней кромке у начала реза и постепенно перемещают ее вниз вдоль кромки (рис. 83).

Капли жидкого металла выталкивают козырьком электродного покрытия. Кроме того, он изолирует электрод, препятствуя его замыканию на металл.

Резка таким способом обладает рядом недостатков, в частности имеет низкую производительность и дает некачественный рез. Режимы, при которых проводят резку, представлены в табл. 32;

Этот повышенный упор на безопасность и здоровье часто сопровождается пересмотром того, как выполняются определенные задачи, например, резка и строжка металла. Пошив - требование много лет в нескольких отраслях и приложениях - это один из способов тщательного изучения. Особенно при техническом обслуживании и ремонте, способность вытирать или паз металла имеет решающее значение и заслуживает должного внимания.

Двумя из наиболее распространенных методов строжки металла являются строгание плазмы и воздушная углеродная дуга. При техническом обслуживании и ремонте операторы должны удалить любое из следующего: сварные швы или металл для замены изношенной или неисправной детали; изношенные твердые отложения, так что наплавка может быть повторно применена; дефекты в сварном шве, поэтому деталь может быть перемотана. При необходимости сваривать обе стороны плиты могут потребоваться также швы для спинки для звукового металла.

2) угольного электрода. Этот способ используют при резке чугуна, цветных металлов и стали тогда, когда нет необходимости строго соблюдать все размеры, а качество и ширина реза не играют никакой роли. При этом разделку проводят, выплавляя металл вдоль линии раздела. Резку ведут при постоянном или переменном токе сверху вниз, располагая оплавляемую поверхность под небольшим углом к горизонтальной плоскости, чтобы облегчить вытекание жидкого металла. Режимы резки представлены в табл. 33.

Полотно также используется в литейном бизнесе для удаления плавников, стояков и дефектов из отливок. Обычными способами строжки являются механические методы, такие как шлифование, ручное фрезерование, маршрутизация и обрезка; кислородно-пылезащитная строжка, которая может использоваться только на углеродистых сталях; и воздушной углеродной дуги.

Молодой ученый Роберт Гейдж обнаружил, что, заставляя газовую вольфрамовую дугу через небольшое отверстие в процессе, подобном фокусировке пучка света через линзу, можно увеличить температуру и интенсивность дуги. Путем прохождения довольно высокого потока газа через эту фокусированную дугу он мог бы обрезать металл.

|

Та блица 32 ПРИМЕРНЫЕ РЕЖИМЫ РЕЗКИ МЕТАЛЛА ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

|

3) неплавящегося вольфрамового электрода в среде аргона. Этот способ резки используется редко, в основном при работе с легированными сталями и цветными металлами. Его суть заключается в том, что на электрод подают ток, величина которого превышает таковую при сварке на 20-30%, и насквозь проплавляют металл.

2. Кислородно-дуговая резка (рис. 84). В данном случае металл расплавляют электрической дугой, которую возбуждают между изделием и стержневым электродом из низкоуглеродистой или нержавеющей стали (наружный диаметр - 5-7 мм, внутренний - 1-3,5 мм), после чего он сгорает в струе кислорода, подаваемого из отверстия трубки и окисляющего металл, и выдувается. Кислородно-дуговую резку применяют в основном при подводных работах.

3. При воздушно-дуговой резке (рис. 85) металл расплавляют электрической дугой, возбуждаемой между изделием и угольным электродом (пластинчатым или круглым), и удаляют струей сжатого воздуха.

Процесс резки проводят при использовании постоянного тока обратной полярности (при прямой полярности зона нагрева более широкая, что создает трудности при удалении металла) или переменного тока.

Величину тока определяют по формуле:

где I - ток;

К - коэффициент 46-48 и 60-62 А/мм для угольных и графитовых электродов соответственно;

d - диаметр электрода.

Для этого способа применяют особые резаки, которые бывают двух типов и поэтому предполагают разные режимы резки:

Резаки с последовательным расположением струи воздуха;

Резаки с кольцевым расположением струи воздуха.

Воздушно-дуговая резка подразделяется на два типа, которым соответствуют разные режимы (табл. 34 и 35):

Поверхностная строжка, используемая для разделки образовавшихся в металле или сварном шве дефектов, подрубки корневого шва и снятия фасок;

Разделительная резка, применяемая при обработке нержавеющей стали и цветных металлов.

4. Плазменно-дуговая резка, суть которой заключается в том, что металл проплавляется мощным дуговым разрядом, сконцентрированным на небольшом участке поверхности разрезаемого металла, и удаляется из зоны реза высокоскоростной газовой струей. Холодный газ, проникающий в горелку, обтекает вольфрамовый электрод и в зоне разряда превращается в плазму, которая затем истекает через небольшое отверстие в медном сопле в виде яркосветящейся струи с высокой скоростью и температурой, доходящей до 30000° С (или больше). Принципиальная схема плазменно-дуговой резки показана на рис. 86.

Плазменная резка может осуществляться независимой или зависимой дугой. В таком случае говорят о плазменной дуге прямого или косвенного действия.

Режимы резки, на которые можно ориентироваться, наглядно представлены в табл. 36.

5. Дуговая резка под водой. В жидкой среде, например в воде, можно создать мощный дуговой разряд, который, обладая высокой температурой и значительной удельной тепловой мощностью, сможет испарять и диссоциировать жидкость. Дуговой разряд сопровождает образование па-

ров и газов, которые заключат сварочную дугу в газовую оболочку, т. е. фактически дуга будет находиться в газовой среде.

Стабильную сварочную дугу от стандартных источников питания дадут угольные и металлические электроды. Для осуществления резки под водой на них должно быть нанесено толстое водонепроницаемое (пропитанное парафином) покрытие, которое, охлаждаясь снаружи водой, будет плавиться медленнее, чем стержень электрода. В результате этого на его конце образуется небольшой чашеобразный козырек, благодаря которому будет обеспечиваться устойчивость газовой оболочки и горения дуги.

Величина тока выставляется из расчета 60-70 А на 1 мм диаметра электрода.

Описанный способ резки применяют при ремонте судов и т. п.

К чему снится дорога — значение сновидения

«Абрикос к чему снится во сне?

К чему снится цветущее дерево абрикоса

Рецепт: малиновое варенье без варки

Учитель во сне - что это значит