চাপ কাটাঢালাই দ্বারা ধাতু বা ধাতু কাটা , হল ধাতু গলে যাওয়া যেখানে এটি একটি কাটা তৈরি করা প্রয়োজন, তার নিজের ওজনের কারণে এবং চাপের চাপের কারণে এটি অপসারণ করে।

ঢালাই দ্বারা ধাতব কাটা প্রায়শই ম্যানুয়ালি সঞ্চালিত হয়, একটি নিয়ম হিসাবে, ধাতব ইলেক্ট্রোড বা কার্বন ইলেক্ট্রোড একটি চাপ দিয়ে ধাতু কাটাতে ব্যবহৃত হয়।

প্রযোজ্য ধাতুর চাপ কাটাপ্রধানত ঢালাই লোহা কাটার জন্য, অ লৌহঘটিত ধাতু কাটার জন্য, উচ্চ-খাদ স্টিল এবং অন্যান্য বিভিন্ন সংকর ধাতু কাটার জন্য।

একটি ইলেক্ট্রোড দিয়ে ধাতু কাটার গুণমান সাধারণত খুব কম হয়, ধাতুর প্রান্তগুলি সমান হয় না, এবং স্ল্যাগের প্রাচুর্যও পছন্দের অনেক কিছু ছেড়ে দেয়, যদিও এটি লক্ষণীয় যে অনেক ক্ষেত্রে এই সমস্ত বৈশিষ্ট্যগুলিও নির্ভর করে ঢালাইকারীর অভিজ্ঞতা যিনি আর্ক মেটাল কাটিং করেন।

এটি লক্ষণীয় যে ঢালাইয়ের মাধ্যমে ধাতু কাটা ওয়েল্ডার যতই অভিজ্ঞ হোক না কেন, কাটা পয়েন্টে অংশগুলিকে ঢালাই করার আগে, পৃষ্ঠগুলিকে পুঙ্খানুপুঙ্খভাবে পরিষ্কার করতে হবে।

ঢালাই দ্বারা ধাতু কাটার উত্পাদনশীলতা হিসাবে, এটি কম।

ধাতব চাপ কাটার সবচেয়ে গুরুত্বপূর্ণ সুবিধাগুলির মধ্যে একটি হল ঢালাই দ্বারা ধাতব কাটা প্রায় যে কোনও জায়গায় করা যেতে পারে যেখানে আর্ক ওয়েল্ডিংয়ের সুযোগ রয়েছে।

এই ধরনের ধাতু কাটিয়া বিশেষ সরঞ্জাম প্রয়োজন হয় না।

ধাতব চাপ কাটার সুবিধার মধ্যে রয়েছে সমস্ত স্থানিক অবস্থানে কাটার ক্ষমতা, এটি এই বহুমুখিতা যা কম খাদ কাটার অনুমতি দেয় এবং কার্বন ইস্পাতইনস্টলেশন অবস্থার মধ্যে এবং হার্ড টু নাগাল জায়গায়.

ঢালাই দ্বারা ধাতু বিচ্ছেদ কাটা

বিভক্ত চাপ কাটা জন্য , কাটা পণ্যটি এমনভাবে সেট করা হয়েছে যে কাটার প্রক্রিয়া চলাকালীন, গলিত ধাতুটি প্রবাহিত হওয়ার জন্য আরও অনুকূল পরিস্থিতি রয়েছে।

যদি এটি একটি উল্লম্ব কাটা সঞ্চালন করার প্রয়োজন হয়, তাহলে এই ধরনের একটি কাটা উপরে থেকে নীচে বাহিত করা উচিত, এই অবস্থানে ধাতু কাটার সময়, গলিত ধাতু ইতিমধ্যে কাটা জায়গাগুলিকে আটকে রাখবে না এবং ঢালাই অনেক সহজ হবে।

ধাতুর চাপ বিচ্ছেদ কাটিং একটি নিয়ম হিসাবে, এগুলি শীটের প্রান্ত থেকে (প্রান্ত থেকে) বা শীটের মাঝখানে থেকে শুরু হয়, কী ধরণের কাট করা দরকার তার উপর নির্ভর করে।

যদি শীটের মাঝখানে থেকে একটি কাটা তৈরি করা প্রয়োজন হয়, তবে এই ক্ষেত্রে, প্রথমে একটি গর্ত কাটা হয়, তারপরে ইলেক্ট্রোড, যা কাটাটি চালানোর জন্য ব্যবহৃত হয়, অবশ্যই কাত করা উচিত যাতে শীটের অবস্থান crater কাটা প্রান্তে আছে, তারপর গলে শুরু হয়.

এটি ঘটে যে শীটটির প্রস্থ ওয়েল্ডিং ইলেক্ট্রোডের তুলনায় ছোট, যা কাটার জন্য ব্যবহৃত হয়, এই ক্ষেত্রে, কাটা শীটটিতে ইলেক্ট্রোডটিকে লম্বভাবে ঘুরিয়ে দেওয়া প্রয়োজন, এবং কোনও দ্বিধা ছাড়াই, সহজভাবে কাটা বরাবর এটি নেতৃত্ব.

ধাতুর চাপ কাটা। অতিমাত্রায়

প্রয়োজনে পারফর্ম করুন ধাতু পৃষ্ঠ চাপ কাটা

, ইলেক্ট্রোডটিকে অবশ্যই পৃষ্ঠের দিকে কাত করতে হবে যাতে এর কোণটি 5 থেকে 20 ডিগ্রি পর্যন্ত হয় এবং তারপরে ঢালাইয়ের ইলেক্ট্রোডের শেষটি ডুবিয়ে তৈরি গহ্বরে আংশিকভাবে এটি সরানো শুরু করে।

প্রশস্ত খাঁজ গলানোর জন্য, একটি উল্লম্ব অবস্থানে ওয়েল্ডিং ইলেক্ট্রোডের ট্রান্সভার্স কম্পন ব্যবহার করা প্রয়োজন।

এটি লক্ষণীয় যে খাঁজের প্রস্থ ইলেক্ট্রোডটি কতটা কাত এবং এটি কত দ্রুত চলে তার উপর নির্ভর করে।

অতএব, প্রয়োজনীয় গতি ধরতে এবং ইলেক্ট্রোডের পছন্দসই কোণ সেট করা প্রয়োজন এবং তারপরে কেবল প্রতিষ্ঠিত অবস্থানে আটকে থাকা।

গভীর খাঁজগুলি সাধারণত বেশ কয়েকটি পাসে সঞ্চালিত হয়।

যদি প্রয়োজন হয় ধাতু একটি গর্ত কাটা চাপ কাটা, আপনাকে ধাতুর সাথে লম্বভাবে ইলেক্ট্রোড ইনস্টল করতে হবে এবং তারপরে একটি চাপ উত্তেজিত করতে হবে, যা সম্ভবত আরও দীর্ঘ হবে।

একটি ধাতব ইলেক্ট্রোড দিয়ে ধাতুর চাপ কাটা

ঢালাই দ্বারা ধাতু কাটা যখন , বা বরং ঢালাই ধাতব ইলেক্ট্রোড, সাধারণত এমন ইলেক্ট্রোড ব্যবহার করে যেগুলির একটি পুরু আবরণ থাকে, অন্য কথায় ওয়েল্ডিং ইলেক্ট্রোড বা ঢালাইয়ের জন্য ইলেক্ট্রোড।

কোন ব্র্যান্ডের ওয়েল্ডিং ইলেক্ট্রোড কাটা হচ্ছে তার উপর নির্ভর করে কারেন্ট সেট করতে হবে।

মনোযোগ দিতে মূল্যধাতব কাটার গতি তিনটি কারণের দ্বারা প্রভাবিত হয় যা অবশ্যই বিবেচনায় নেওয়া উচিত, এটি হল ইলেক্ট্রোডের ব্যাস যা কাটার জন্য ব্যবহৃত হয়, ধাতুর বেধ এবং অবশ্যই, ঢালাই কারেন্টের মাত্রা যা এর জন্য ব্যবহৃত হয় কাটা

আসলে, এটা অনুমান করা কঠিন নয় যে ঢালাইয়ের মাধ্যমে যত ঘন ধাতু কাটা হবে, কাটার প্রক্রিয়ার গতি তত কম হবে।

একটি গ্রাফাইট বা কার্বন ইলেক্ট্রোডের সাহায্যে ধাতুর চাপ কাটা করার জন্য, সরাসরি মেরুত্বের একটি সরাসরি কারেন্ট ব্যবহার করা প্রয়োজন, কারণ এই ক্ষেত্রে, কাটা পণ্যটিতে অনেক বেশি তাপ নির্গত হয়।

যে ধাতু কাটা হবে তার প্রান্তগুলি কার্বারাইজ করবেন না, কারণ এটি তাদের পরবর্তী যান্ত্রিক কাটাকে ব্যাপকভাবে জটিল করে তুলতে পারে।

এটাও লক্ষণীয়যে কার্বন বা গ্রাফাইট ইলেক্ট্রোড দিয়ে ধাতু কাটার সময়, ফলে কাটার প্রস্থ একটি প্রচলিত ধাতব ইলেক্ট্রোড দিয়ে কাটার চেয়ে বেশি হবে।

ধাতু মধ্যে চাপ কাটা গর্ত

একটি ঢালাই ইলেক্ট্রোড দিয়ে ধাতুতে একটি গর্ত কাটা এটি প্রথম নজরে মনে হতে পারে তার চেয়ে সহজ, প্রথমে আপনাকে একটি ছোট গর্ত কাটতে হবে এবং তারপরে, এই ছোট গর্তের প্রান্ত বরাবর ইলেক্ট্রোডটিকে নেতৃত্ব দিয়ে ধীরে ধীরে এটিকে প্রয়োজনীয় ব্যাসে প্রসারিত করুন।

ঢালাইয়ের মাধ্যমে ধাতু কাটার সময়, স্প্যাটার এবং স্ল্যাগের দিকে বিশেষ মনোযোগ দেওয়া উচিত, যেহেতু চাপ কাটার সময়, গরম ধাতব কণা (স্ল্যাগ, গলিত ধাতু, ক্ষতিকারক গ্যাস) ব্যক্তির শরীরে বা কাপড়ে পড়ার সম্ভাবনা খুব বেশি থাকে। কাটছে

এটা মনে রাখা গুরুত্বপূর্ণ যে কেউ নিরাপত্তা সতর্কতা বাতিল করেনি।

0.8-2 মিমি ধাতব পুরুত্বের ল্যাপ জয়েন্টগুলি সাধারণত ওজন দ্বারা ঝালাই করা হয়, কখনও কখনও তামার আস্তরণে। ঢালাই গতি মান সমাবেশ সাপেক্ষে বৃদ্ধি করা যেতে পারে.

তামা ঢালাই করার সময়, ঢালাই আর্ক জোন নাইট্রোজেন দিয়ে সুরক্ষিত থাকে। নাইট্রোজেন-আর্ক ওয়েল্ডিং কার্বন বা গ্রাফাইট রড দিয়ে করা হয়, যেহেতু টাংস্টেন রডের ব্যবহার অর্থনৈতিকভাবে অলাভজনক (নিম্ন-গলিত যৌগগুলি (টাংস্টেন নাইট্রাইড) তাদের পৃষ্ঠে গঠিত হয়, যা টংস্টেন খরচ বৃদ্ধির দিকে পরিচালিত করে), সরাসরি প্রত্যক্ষ পোলারিটির বর্তমান। কার্বন ইলেক্ট্রোডের ব্যাস 150-500 AV এর বর্তমান মানতে 6-8 মিমি; নাইট্রোজেন খরচ - 3-10 লি / মিনিট; চাপ ভোল্টেজ - 22-30 V. রডগুলি ঠিক করতে, টর্চটি পরিবর্তনযোগ্য টিপস দিয়ে সজ্জিত করা আবশ্যক।

চাপ কাটা প্রযুক্তি

বৈদ্যুতিক চাপ দিয়ে ধাতু (স্টিল, ঢালাই, লোহা, অ লৌহঘটিত ধাতু) কাটার জন্য বেশ কয়েকটি পদ্ধতি তৈরি এবং ব্যবহার করা হয়েছে।

1. ধাতুর চাপ কাটা ব্যবহার করা হয়:

1) ধাতু ব্যবহারযোগ্য ইলেক্ট্রোড। এই পদ্ধতির মধ্যে রয়েছে যে উচ্চতর বর্তমান মান ব্যবহার করে ধাতু গলে যায় (আর্ক ওয়েল্ডিংয়ের চেয়ে 30-40% বেশি)।

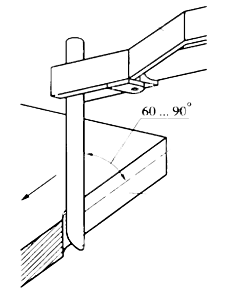

একটি বৈদ্যুতিক চাপ কাটার শুরুতে উপরের প্রান্তে উত্তেজিত হয় এবং ধীরে ধীরে এটিকে প্রান্ত বরাবর নিচে নিয়ে যায় (চিত্র 83)।

ভাত। 83. একটি ধাতব ভোগ্য ইলেক্ট্রোড দিয়ে কাটার স্কিম

ইলেক্ট্রোড আবরণের ভিসার দ্বারা তরল ধাতুর ফোঁটাগুলি বাইরে ঠেলে দেওয়া হয়। উপরন্তু, এটি ইলেক্ট্রোডকে বিচ্ছিন্ন করে, এটি ধাতুতে সংক্ষিপ্ত হতে বাধা দেয়।

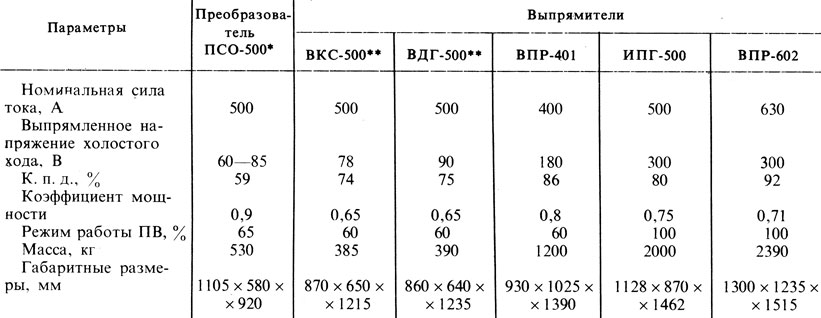

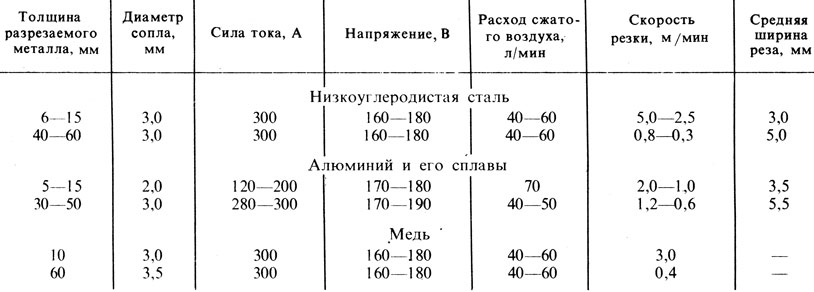

এইভাবে কাটার অনেকগুলি অসুবিধা রয়েছে, বিশেষত, এটির কম উত্পাদনশীলতা রয়েছে এবং এটি একটি নিম্নমানের কাট দেয়। যে মোডগুলির অধীনে কাটিং করা হয় তা টেবিলে উপস্থাপন করা হয়েছে। 32;

সারণি 32

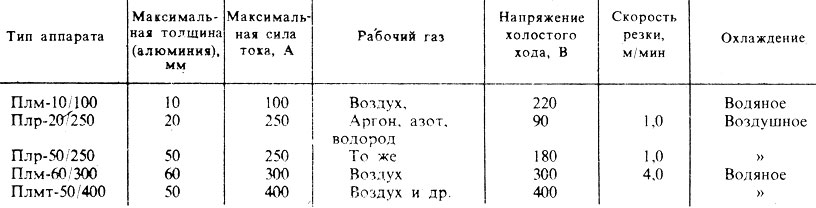

![]()

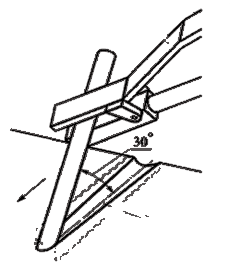

2) কার্বন ইলেক্ট্রোড। ঢালাই লোহা, অ লৌহঘটিত ধাতু এবং ইস্পাত কাটার সময় এই পদ্ধতিটি ব্যবহার করা হয় যখন কঠোরভাবে সমস্ত মাত্রা পর্যবেক্ষণ করার প্রয়োজন নেই এবং কাটের গুণমান এবং প্রস্থ কোনও ভূমিকা পালন করে না। এই ক্ষেত্রে, বিভাজক লাইন বরাবর ধাতু গলিয়ে কাটিং করা হয়। কাটিং একটি ধ্রুবক বা এ বাহিত হয় বিবর্তিত বিদ্যুৎউপর থেকে নীচে, তরল ধাতু প্রবাহ সহজতর করার জন্য অনুভূমিক সমতলে একটি সামান্য কোণে গলিত হতে পৃষ্ঠ স্থাপন. কাটিং মোড টেবিলে উপস্থাপিত হয়. 33.

সারণি 33

3) অ-ভোগযোগ্য টংস্টেন ইলেক্ট্রোড আর্গনের মধ্যে। এই কাটিয়া পদ্ধতি খুব কমই ব্যবহৃত হয়, প্রধানত যখন খাদযুক্ত ইস্পাত এবং অ লৌহঘটিত ধাতুগুলির সাথে কাজ করে। এর সারমর্ম এই যে ইলেক্ট্রোডে একটি কারেন্ট প্রয়োগ করা হয়, যার মান ঢালাইয়ের সময় 20-30% ছাড়িয়ে যায় এবং ধাতুটি গলে যায়।

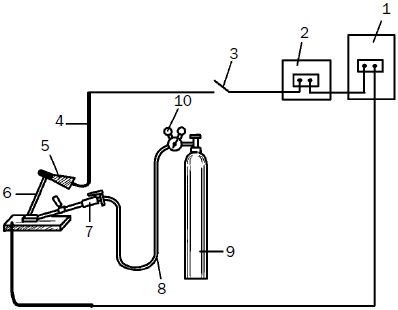

2. অক্সি-আর্ক কাটা (চিত্র 84)। এই ক্ষেত্রে, ধাতুটি একটি বৈদ্যুতিক চাপ দ্বারা গলিত হয়, যা পণ্য এবং কম কার্বন বা স্টেইনলেস স্টিলের তৈরি একটি রড ইলেক্ট্রোডের মধ্যে উত্তেজিত হয় ( বাইরে ব্যাস- 5-7 মিমি, অভ্যন্তরীণ - 1-3.5 মিমি), এর পরে এটি টিউবের গর্ত থেকে সরবরাহ করা অক্সিজেনের জেটে পুড়ে যায় এবং ধাতুকে অক্সিডাইজ করে এবং উড়িয়ে দেওয়া হয়। অক্সি-আর্ক কাটিং প্রধানত পানির নিচের কাজে ব্যবহৃত হয়।

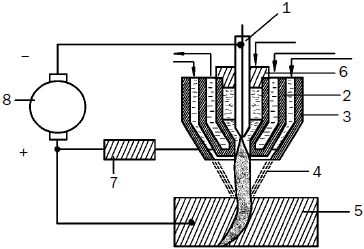

ভাত। 84. অক্সিজেন-আর্ক কাটার জন্য পোস্টের সরঞ্জামের স্কিম: 1 - পাওয়ার উত্স (ট্রান্সফরমার); 2 - নিয়ন্ত্রক; 3 - ছুরি সুইচ; 4 - তারের; 5 - বৈদ্যুতিক ধারক; 6 - ইলেক্ট্রোড; 7 - কর্তনকারী RGD-1-56; 8 - অক্সিজেন পায়ের পাতার মোজাবিশেষ; 9 - অক্সিজেন সিলিন্ডার; 10 - হ্রাসকারী

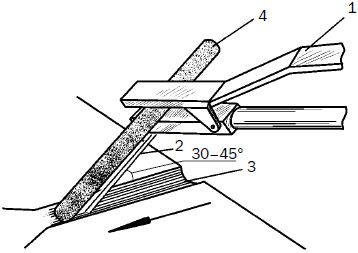

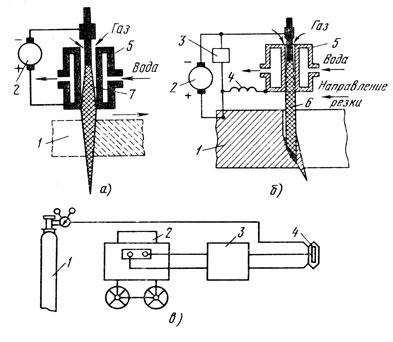

3. এয়ার-আর্ক কাটার সময় (চিত্র 85), পণ্য এবং কার্বন ইলেক্ট্রোডের (প্লেট বা গোলাকার) মধ্যে উত্তেজিত একটি বৈদ্যুতিক চাপ দ্বারা ধাতু গলিত হয় এবং সংকুচিত বাতাসের জেট দিয়ে সরানো হয়।

ভাত। 85. এয়ার-আর্ক কাটিংয়ের বাস্তবায়নের জন্য স্কিম: 1 - কাটার; 2 - এয়ার জেট; 3 - খাঁজ; 4 - ইলেক্ট্রোড

কাটিং প্রক্রিয়াটি বিপরীত পোলারিটির প্রত্যক্ষ কারেন্ট (সরাসরি পোলারিটির সাথে, গরম করার অঞ্চলটি প্রশস্ত, যা ধাতু অপসারণ করার সময় অসুবিধা সৃষ্টি করে) বা বিকল্প কারেন্ট ব্যবহার করে সঞ্চালিত হয়।

টেবিল 35

4. প্লাজমা-আর্ক কাটিং, যার সারমর্ম হল যে ধাতুটি একটি শক্তিশালী আর্ক স্রাব দ্বারা গলিত হয়, ধাতুর পৃষ্ঠের একটি ছোট অংশে ঘনীভূত হয় এবং একটি উচ্চ-গতি দ্বারা কাটা অঞ্চল থেকে সরানো হয়। গ্যাস জেট বার্নারে প্রবেশকারী ঠান্ডা গ্যাস টাংস্টেন ইলেক্ট্রোডের চারপাশে প্রবাহিত হয় এবং স্রাব অঞ্চলে প্লাজমাতে পরিণত হয়, যা তারপরে তামার অগ্রভাগের একটি ছোট গর্তের মধ্য দিয়ে একটি উচ্চ গতিতে উজ্জ্বল আলোকিত জেটের আকারে প্রবাহিত হয় এবং তাপমাত্রা 30,000 ° তে পৌঁছায়। সি (বা আরও)। বর্তনী চিত্রপ্লাজমা-আর্ক কাটা ডুমুরে দেখানো হয়েছে। 86.

ভাত। 86. প্লাজমা-আর্ক কাটার প্রক্রিয়ার স্কিম: 1 - ইলেক্ট্রোড; 2 - জল-ঠান্ডা অগ্রভাগ; 3 - বাইরের অগ্রভাগ; 4 - প্লাজমা জেট; 5 - ধাতু; 6 - অন্তরক ধাবক; 7 - ব্যালাস্ট প্রতিরোধের; 8 - পাওয়ার সাপ্লাই; 9, 10 - গ্যাস; 11 - জল

প্লাজমা কাটিং স্বাধীন বা নির্ভরশীল চাপ দিয়ে করা যেতে পারে। এই ক্ষেত্রে, কেউ প্রত্যক্ষ বা পরোক্ষ কর্মের প্লাজমা আর্কের কথা বলে।

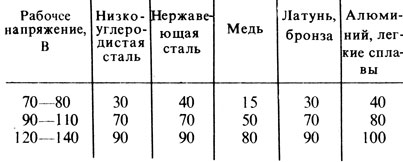

আপনি যে কাটিং মোডগুলিতে ফোকাস করতে পারেন তা স্পষ্টভাবে টেবিলে উপস্থাপন করা হয়েছে। 36.

টেবিল 36

5. জলের নিচে চাপ কাটা। একটি তরল মাধ্যমে, উদাহরণস্বরূপ, জলে, একটি শক্তিশালী চাপ স্রাব তৈরি করা সম্ভব, যা উচ্চ তাপমাত্রা এবং একটি উল্লেখযোগ্য নির্দিষ্ট তাপ শক্তি থাকার কারণে, তরলকে বাষ্পীভূত এবং বিচ্ছিন্ন করতে পারে। আর্ক ডিসচার্জ বাষ্প এবং গ্যাসের গঠনের সাথে থাকে, যা ঢালাইয়ের চাপটিকে একটি গ্যাসের শেলে আবদ্ধ করবে, অর্থাৎ, প্রকৃতপক্ষে, চাপটি একটি বায়বীয় পরিবেশে থাকবে।

স্ট্যান্ডার্ড পাওয়ার উত্স থেকে একটি স্থিতিশীল ঢালাই আর্ক কার্বন এবং ধাতু ইলেক্ট্রোড দেবে। পানির নিচে কাটার জন্য, এগুলিকে অবশ্যই একটি পুরু জলরোধী (প্যারাফিন-ভেজানো) আবরণ দিয়ে আবৃত করতে হবে, যা বাইরে থেকে জলে ঠান্ডা হলে ইলেক্ট্রোড রডের চেয়ে ধীরে ধীরে গলে যাবে। ফলস্বরূপ, এর শেষে একটি ছোট বাটি-আকৃতির ভিসার তৈরি হয়, যার কারণে গ্যাসের শেলের স্থায়িত্ব এবং চাপের জ্বলন নিশ্চিত করা হবে।

2) আপনার মেইন চালু এবং বন্ধ করার পদ্ধতি জানা উচিত উচ্চ ভোল্টেজের, সুইচিং তার এবং বৈদ্যুতিক ধারকগুলির গ্রাউন্ডিং এবং নিরোধক প্রতিরোধের পরীক্ষা করুন (উৎপাদনে, এই ধরনের নিয়ন্ত্রণ বার্ষিক বাহিত হয়, যার সম্পর্কে প্রাসঙ্গিক কাজগুলি আঁকা হয়);

3) শুধুমাত্র বিশেষ পোশাকে কাজ করুন, গ্লাভস পরুন, সোলস করা উচিত নয় ধাতু নখ, হিল, ইত্যাদি;

4) সরঞ্জামের যত্ন নিন এবং এর সেবাযোগ্যতা নিরীক্ষণ করুন। এর মানে হল যে কাজের দিনটি বেশ কয়েকটি নির্দিষ্ট ক্রিয়াকলাপ দিয়ে শুরু করা উচিত, যথা:

- গ্রাউন্ডিংয়ের উপস্থিতি পরীক্ষা করা থেকে;

এয়ার-আর্ক কাটিংয়ের সারমর্ম হল কার্বন আর্ক (কার্বন ইলেক্ট্রোড এবং ধাতুর শেষের মধ্যে জ্বলন্ত) দিয়ে কাটা রেখা বরাবর ধাতু গলে যাওয়া এবং সংকুচিত বাতাসের জেট দ্বারা গলিত তরল ধাতুকে জোরপূর্বক অপসারণ করা। এয়ার-আর্ক কাটিং ইস্পাতকে আরও ভাল, অ লৌহঘটিত ধাতুগুলির জন্য আরও খারাপ। প্রায়শই, এই পদ্ধতিটি ঢালাইয়ের মুনাফা ছাঁটাই করার সময়, সেইসাথে ঢালাই পরিষ্কার করার জন্য, ওয়েল্ডের ত্রুটিপূর্ণ জায়গাগুলি অপসারণ করার জন্য, গর্তগুলি পোড়ানোর জন্য ব্যবহার করা হয়। এয়ার-আর্ক কাটার অসুবিধা হল পৃষ্ঠ স্তরের অ-কার্বনাইজিং। ধাতুর

এয়ার-আর্ক কাটিংয়ের জন্য, অ্যাভটোজেন-ম্যাশ কিরোভাকান প্ল্যান্ট একই ধরণের কাটার সহ RVDm-315 কাটার এবং সরঞ্জামগুলির একটি সেট RVDl-1000 তৈরি করে।

এয়ার-আর্ক কাটিংয়ের জন্য, কার্বন, গ্রাফাইট বা গ্রাফাইট ইলেক্ট্রোড ব্যবহার করা হয়। কর্তনকারী RVDm-315-এ, বর্তমান শক্তির উপর নির্ভর করে, 6 থেকে 10 মিমি ব্যাস সহ ইলেক্ট্রোড ব্যবহার করা হয়। 250-270 A এর কারেন্টে, ইলেক্ট্রোড ব্যাস 6 মিমি, 300-380 A -8 মিমি, 380-480 A-10 মি, মি। কাটার RVDl-1000, কাটার RVDm-315 এর বিপরীতে, 15X:25 মিমি, 250 মিমি লম্বা আয়তক্ষেত্রাকার অংশের ইলেক্ট্রোডের উপর কাজ করে। বিকল্প কারেন্টের সাথে শক্তিশালী কাটারকে পাওয়ার জন্য, শিল্পটি 1600 A রেটযুক্ত কারেন্ট সহ একটি বিশেষ ট্রান্সফরমার TDR-1601UZ তৈরি করে।

এয়ার-আর্ক কাটিংয়ের পদ্ধতিটি বৈদ্যুতিক চাপের তাপে কাটার বিন্দুতে ধাতুর গলে যাওয়া এবং সংকুচিত বাতাসের জেট দিয়ে ক্রমাগত অপসারণের উপর ভিত্তি করে। কাটা ওয়ার্কপিস এবং কার্বন ইলেক্ট্রোডের মধ্যে চাপটি জ্বলে ওঠে। 0.5 এমপিএ চাপে সংকুচিত বায়ু একটি মোবাইল কম্প্রেসার বা কারখানার সংকুচিত বায়ু নেটওয়ার্ক থেকে সরবরাহ করা হয়। এই পদ্ধতিটি শীট এবং প্রোফাইল ঘূর্ণিত পণ্যগুলির পৃথকীকরণ এবং পৃষ্ঠ কাটার জন্য ব্যবহৃত হয়, ঝালাই, ফাটল, শিকড় কাটার ত্রুটিযুক্ত জায়গাগুলি অপসারণ করতে বিপরীত দিকে seam এবং chamfering. পৃষ্ঠ কাটার সময়, বেশিরভাগ লৌহঘটিত এবং অ লৌহঘটিত ধাতুগুলিকে পৃথক করার সময় প্রক্রিয়া করা হয় - কার্বন এবং খাদ স্টিল, ঢালাই লোহা, পিতল এবং খুব কমই অক্সিডাইজড অ্যালয়। 30 মিমি এর বেশি পুরুত্বের সাথে ধাতুর জন্য এয়ার-আর্ক সেপারেটিং কাটিং বাঞ্ছনীয়।

বিভাজন এবং পৃষ্ঠ কাটার সময়, ইলেক্ট্রোড ধারকের চোয়াল থেকে ইলেক্ট্রোডের শেষ পর্যন্ত দূরত্ব 100 মিমি অতিক্রম করা উচিত নয়। ইলেক্ট্রোড পুড়ে যাওয়ার সাথে সাথে এটি ধীরে ধীরে চোয়াল থেকে বের হয়ে যায়। কাটা পৃষ্ঠ সমান এবং মসৃণ. কাটিং খাঁজের প্রস্থ ইলেক্ট্রোড ব্যাসের চেয়ে 1-3 মিমি বড়। কাটিং বিপরীত মেরুত্ব একটি সরাসরি বর্তমান উপর বাহিত হয়. কাটা গহ্বর থেকে গন্ধযুক্ত ধাতুর পরিমাণ বর্তমান শক্তির সমানুপাতিক।

কিছু ক্ষেত্রে, বায়ু অক্সিজেন দ্বারা প্রতিস্থাপিত হয়, যা চাপ থেকে কিছু দূরত্বে গলিত ধাতুতে সরবরাহ করা হয়। অক্সিজেন গলিত ধাতুকে অক্সিডাইজ করে এবং কাটা গহ্বর থেকে সরিয়ে দেয়। এয়ার-আর্ক কাটিংয়ের ক্ষেত্রে, কার্বন ইলেক্ট্রোডের পরিবর্তে, একটি ধাতব ইলেক্ট্রোড ব্যবহার করা যেতে পারে, যার জন্য একটি প্রচলিত ইলেক্ট্রোড ধারকের সাথে একটি বাঁকানো অগ্রভাগ সংযুক্ত করা হয়, যার মাধ্যমে কাটিং সাইটে সংকুচিত বায়ু সরবরাহ করা হয়।

এয়ার-আর্ক কাটিংয়ের সারমর্ম হল কার্বন ইলেক্ট্রোড এবং ধাতুর শেষের মধ্যে একটি বৈদ্যুতিক চাপের মাধ্যমে কাটা লাইন থেকে ধাতু গলে যাওয়া এবং সংকুচিত বাতাসের জেট দ্বারা গলিত তরল ধাতু অপসারণ করা। এই পদ্ধতির অসুবিধা

প্রবাহ এবং অতিরিক্ত জেট শক্তি অপসারণ একটি বড় সংখ্যাকাটা জায়গা থেকে স্ল্যাগ ফ্লাক্স ছাড়া কাটার তুলনায় 2 গুণ বেশি শিখা শক্তি সৃষ্টি করে। কাটা মাথাটিও এক নম্বর বড় হওয়া উচিত। কাটিং শীটের প্রান্ত থেকে বা পূর্বে তৈরি গর্ত থেকে শুরু হয়। কাটা শুরু একটি সাদা তাপ তাপমাত্রা preheated হয়. এর পরে, অক্সিজেন কাটার ভালভটি অর্ধেক ঘুরিয়ে খোলা হয়, একই সাথে অক্সিজেন-ফ্লাক্স মিশ্রণ সরবরাহ করার সময়। যখন গলিত স্ল্যাগটি কাটা পণ্যের নীচের প্রান্তে পৌঁছায়, কাটারটি কাটা লাইন বরাবর চলতে শুরু করে এবং কাটা অক্সিজেন সরবরাহ ভালভ সম্পূর্ণরূপে খোলা হয়। টর্চটি সমানভাবে সরানো উচিত, কাটার শেষে ধাতুটি সম্পূর্ণ বেধে কাটতে দেরি করা উচিত। মার্টেনসিটিক শ্রেণীর ইস্পাত কাটার আগে, এটি 250-350 ডিগ্রি সেলসিয়াসে উত্তপ্ত হয় এবং ফেরিটিক এবং অস্টেনিটিক শ্রেণীর স্টিলের জন্য, গরম করার প্রয়োজন হয় না। প্রিহিটিং ফ্লেমের শক্তি এবং মাউথপিসের শেষ থেকে কাটা ধাতব পৃষ্ঠের দূরত্ব প্রচলিত অক্সিফুয়েল কাটিংয়ের চেয়ে বেশি। উচ্চ-অ্যালয় স্টিলের রেকটিলিনিয়ার সেপারেশন কাটিংয়ের জন্য, কাটারটি ধাতব পৃষ্ঠের সাথে লম্বভাবে বা একটি কোণে সেট করা হয়। অক্সি-ফ্লাক্স কাটার প্রক্রিয়া দ্বারা প্রভাবিত হয় সঠিক পছন্দঅক্সিজেন চাপ এবং খরচ, preheating শিখা শক্তি, কাটিয়া গতি, ফ্লাক্স গ্রেড এবং খরচ কাটা. অক্সিজেন খরচ এবং তার চাপ ধাতু কাটা বেধ এবং কাটা গতির উপর নির্ভর করে নির্ধারিত হয়। ফ্লাক্সের সর্বোত্তম প্রবাহ হার চাক্ষুষরূপে নির্ধারিত হয়। খুব বেশি বা খুব কম প্রবাহ কাটার প্রক্রিয়াটিকে ধীর করে দেয়। একটি স্থিতিশীল কাটিয়া প্রক্রিয়া সম্ভব যদি কাটার চলাচলের গতি কাটিয়া অঞ্চলে সরবরাহ করা অক্সিজেন এবং প্রবাহের পরিমাণের সাথে মিলে যায়। কাটার প্রস্থ নির্ভর করে কাটা ধাতুটির বেধের উপর।

বাতাসে কাটার বিপরীতে, পানির নিচে কাটার সময়, ধাতুটি পানি দ্বারা নিবিড়ভাবে শীতল হয়, ডাইভিং সরঞ্জাম কাটার চলাচলকে সীমাবদ্ধ করে এবং দৃশ্যমানতা সীমিত। কাটার জায়গায় গ্যাসের বুদবুদ তৈরির কারণে কাটার জন্য প্রয়োজনীয় ধাতুর উত্তাপ নিশ্চিত করা যেতে পারে, যা শিখা থেকে এবং উত্তপ্ত এলাকা থেকে জলকে স্থানচ্যুত করে এবং শিখাকে ধন্যবাদ, এটি 10-15 বার। বাতাসে অনুরূপ কাজের চেয়ে বেশি শক্তিশালী। শিখা, বৈদ্যুতিক চাপ এবং অক্সিজেন-চাপ পানির নিচে কাটা ব্যবহার করা হয়। হাইড্রোজেন-অক্সিজেন এবং পেট্রল-অক্সিজেন কাটা আছে। কর্তনকারীর শিখা জলের উপরে প্রজ্বলিত হয়, তারপরে সংকুচিত বায়ু মুখবন্ধে সরবরাহ করা হয় এবং কাটারটি জলের নীচে নামানো হয়। গভীর গভীরতায় কাজ করার সময়, একটি ব্যাটারি বা "ইনসেনডিয়ারি বোর্ড" ব্যবহার করে পানির নিচের ইগনিশন ব্যবহার করা হয়। হাইড্রোজেন-অক্সিজেন শিখার একটি উচ্চারিত কোর নেই, যা এর সমন্বয়কে জটিল করে তোলে, তাই জ্বালানী হিসাবে পেট্রল আরও সুবিধাজনক। একটি কমলা উজ্জ্বল স্পট প্রদর্শিত পর্যন্ত ধাতু কাটা উত্তপ্ত হয়. তারপর কাটিং অক্সিজেন চালু হয় এবং ধাতুটি সম্পূর্ণ বেধে কাটা হয়। এর পরে, কাটারটি কাটা লাইন বরাবর সরানো হয়।

বৈদ্যুতিক চাপ কাটার সাথে, শিখা কাটার তুলনায়, অতিরিক্ত ব্যবস্থা গ্রহণ করা আবশ্যক। অকেজো কারেন্ট লিকেজ কমাতে ইলেক্ট্রোড পর্যন্ত পুরো কারেন্ট সাপ্লাই অবশ্যই ভালোভাবে ইনসুলেটেড হতে হবে। মূলত, কাটা একটি ধাতব ব্যবহারযোগ্য ইলেক্ট্রোডের সাহায্যে বাহিত হয়, যা উচ্চ উত্পাদনশীলতায় একটি সংকীর্ণ কাটা প্রদান করে। ইলেক্ট্রোডগুলি 6-7 মিমি ব্যাস এবং 350-400 মিমি দৈর্ঘ্যের কম-কার্বন স্টিল দিয়ে তৈরি, 2 মিমি পুরুত্বের সাথে লেপা। আবরণটি প্যারাফিন, সেলুলয়েড বার্নিশ বা অন্যান্য আর্দ্রতা-প্রতিরোধী উপকরণ দিয়ে গর্ভধারণের মাধ্যমে পানি থেকে সুরক্ষিত। বেস মেটাল এবং ইলেক্ট্রোডের শক্তিশালী শীতলতার কারণে বাতাসে কাটার সময় সরাসরি পোলারিটির সরাসরি প্রবাহের শক্তি 10-20% বেশি হওয়া উচিত। কাটিং সমর্থন পদ্ধতি দ্বারা সঞ্চালিত হয়। এছাড়াও আপনি কার্বন বা গ্রাফাইট ইলেক্ট্রোড ব্যবহার করতে পারেন।

বৈচিত্র্য চাপ কাটাইলেক্ট্রো-অক্সিজেন কাটিং, যখন আর্কটি পণ্য এবং টিউবুলার স্টিলের ইলেক্ট্রোডের মধ্যে পুড়ে যায়, যার মাধ্যমে কাটিং অক্সিজেন সরবরাহ করা হয়। ধাতু, কার্বন এবং গ্রাফাইট ইলেক্ট্রোড ব্যবহার করা হয়। ইলেক্ট্রোডের জন্য, 5-7 মিমি বাইরের ব্যাস সহ বিজোড় ইস্পাত টিউব ব্যবহার করা হয়। কার্বন বা গ্রাফাইট ইলেক্ট্রোডে, একটি তামা বা কোয়ার্টজ টিউব অক্ষীয় চ্যানেলে ঢোকানো হয়। বৈদ্যুতিক পরিবাহিতা বাড়াতে এবং ইলেক্ট্রোডের যান্ত্রিক শক্তি বাড়ানোর জন্য, রডগুলি বাইরের দিকে একটি ধাতব আবরণ দিয়ে লেপা হয়, যার উপর একটি জলরোধী আবরণ প্রয়োগ করা হয়। এই ইলেক্ট্রোড অসুবিধা তাদের অন্তর্ভুক্ত বড় ব্যাস(15-18 মিমি), যা কাটা গহ্বরে ইলেক্ট্রোড ঢোকানোর অনুমতি দেয় না। একটি ইস্পাত খাপ এবং একটি জলরোধী আবরণ সঙ্গে Carborundum ইলেক্ট্রোড এছাড়াও ব্যবহার করা হয়. অক্সি-জ্বালানি কাটা 100 মিটার পর্যন্ত গভীরতায় প্রত্যক্ষ পোলারিটির সরাসরি প্রবাহে সঞ্চালিত হয়।

এয়ার-আর্ক কাটিং একটি বৈদ্যুতিক চাপ দ্বারা কাটা রেখা বরাবর ধাতু গলে যাওয়ার উপর ভিত্তি করে একটি বায়ু প্রবাহ দ্বারা গলিত ধাতুকে নিবিড়ভাবে অপসারণ করা হয়। এয়ার-আর্ক কাটিং পৃষ্ঠের চিকিত্সার জন্য ব্যবহার করা হয়, তবে বিভাজন কাটার জন্য ব্যবহার করা যেতে পারে। কাটিং আলাদা করার সময়, ইলেক্ট্রোডটি কাটা ধাতুর সম্পূর্ণ বেধে গভীর হয়।

সারফেস এবং এয়ার-আর্ক কাটিংয়ের জন্য, VNII Avtogenmash দ্বারা তৈরি RVD-1-58 ডিজাইনের কাটার ব্যবহার করা হয় (চিত্র 54)।

বর্তমানে, কাটার RVD-4A-66 তৈরি করা হয়েছে এবং উত্পাদিত হচ্ছে।

কর্তনকারীটি সংকুচিত বায়ু সরবরাহের জন্য একটি ভালভ 4 সহ একটি হ্যান্ডেল 5 দিয়ে সজ্জিত। কার্বন ইলেক্ট্রোড 1 স্থির চোয়াল 3 এবং চলমান চোয়াল 2 এর মধ্যে আটকানো হয়। স্পঞ্জ 3-এর দুটি ছিদ্র দিয়ে সংকুচিত বাতাস বের হয়। এটি 4-5 kgf/cmg চাপে পায়ের পাতার মোজাবিশেষ 6 এর মাধ্যমে কাটারকে সরবরাহ করা হয় এবং কাটার থেকে গলিত ধাতুকে উড়িয়ে দেয়। বিভাজন গজ কাটার জন্য টর্চ অবস্থান দেখানো হয়েছে। ইলেক্ট্রোড ওভারহ্যাং 100 মিমি অতিক্রম করা উচিত নয়। কার্বন ইলেক্ট্রোড দিয়ে কাটার সময়, খাঁজের প্রস্থ ইলেক্ট্রোড ব্যাসের চেয়ে 1-3 মিমি বড় হওয়া উচিত। অপারেশনে স্থিতিশীলতা বাড়ানোর জন্য, কার্বন ইলেক্ট্রোডগুলি 0.06-0.07 মিমি পুরু তামার একটি স্তর (ভিডি গ্রেড ইলেক্ট্রোড) দিয়ে লেপা হয়। বিকল্প কারেন্টে এয়ার-আর্ক কাটিংয়ের উত্পাদনশীলতা সরাসরি প্রবাহের তুলনায় কম।

বৈদ্যুতিক চাপ দিয়ে ধাতু (স্টিল, ঢালাই, লোহা, অ লৌহঘটিত ধাতু) কাটার জন্য বেশ কয়েকটি পদ্ধতি তৈরি এবং ব্যবহার করা হয়েছে।

1. ধাতুর চাপ কাটা ব্যবহার করা হয়:

1) ধাতু ব্যবহারযোগ্য ইলেক্ট্রোড। এই পদ্ধতির মধ্যে রয়েছে যে ধাতুটি উচ্চতর বর্তমান মান ব্যবহার করে গলিত হয় (আর্ক ওয়েল্ডিংয়ের চেয়ে 30-40% বেশি)।

একটি বৈদ্যুতিক চাপ কাটার শুরুতে উপরের প্রান্তে উত্তেজিত হয় এবং ধীরে ধীরে এটিকে প্রান্ত বরাবর নিচে নিয়ে যায় (চিত্র 83)।

ইলেক্ট্রোড আবরণের ভিসার দ্বারা তরল ধাতুর ফোঁটাগুলি বাইরে ঠেলে দেওয়া হয়। উপরন্তু, এটি ইলেক্ট্রোডকে বিচ্ছিন্ন করে, এটি ধাতুতে সংক্ষিপ্ত হতে বাধা দেয়।

এইভাবে কাটার অনেকগুলি অসুবিধা রয়েছে, বিশেষত, এটির কম উত্পাদনশীলতা রয়েছে এবং এটি একটি নিম্নমানের কাট দেয়। যে মোডগুলির অধীনে কাটিং করা হয় তা টেবিলে উপস্থাপন করা হয়েছে। 32;

2) কার্বন ইলেক্ট্রোড। ঢালাই লোহা, অ লৌহঘটিত ধাতু এবং ইস্পাত কাটার সময় এই পদ্ধতিটি ব্যবহার করা হয় যখন কঠোরভাবে সমস্ত মাত্রা পর্যবেক্ষণ করার প্রয়োজন নেই এবং কাটের গুণমান এবং প্রস্থ কোনও ভূমিকা পালন করে না। এই ক্ষেত্রে, বিভাজক লাইন বরাবর ধাতু গলিয়ে কাটিং করা হয়। তরল ধাতুর প্রবাহকে সহজতর করার জন্য গলিত পৃষ্ঠটিকে অনুভূমিক সমতলে সামান্য কোণে রেখে সরাসরি বা পর্যায়ক্রমে উপর থেকে নীচের দিকে কাটিং করা হয়। কাটিং মোড টেবিলে উপস্থাপিত হয়. 33.

|

সারণি 32

|

3) অ-ভোগযোগ্য টংস্টেন ইলেক্ট্রোড আর্গনের মধ্যে। এই কাটিয়া পদ্ধতি খুব কমই ব্যবহৃত হয়, প্রধানত যখন খাদযুক্ত ইস্পাত এবং অ লৌহঘটিত ধাতুগুলির সাথে কাজ করে। এর সারমর্মটি এই যে ইলেক্ট্রোডে একটি কারেন্ট প্রয়োগ করা হয়, যার মান 20-30% দ্বারা ঢালাইয়ের সময় ছাড়িয়ে যায় এবং ধাতুটি গলে যায়।

2. অক্সি-আর্ক কাটা (চিত্র 84)। এই ক্ষেত্রে, ধাতুটি একটি বৈদ্যুতিক চাপ দ্বারা গলিত হয়, যা পণ্যের মধ্যে উত্তেজিত হয় এবং কম-কার্বন বা স্টেইনলেস স্টীল (বাহ্যিক ব্যাস - 5-7 মিমি, অভ্যন্তরীণ - 1-3.5 মিমি) দিয়ে তৈরি একটি রড ইলেক্ট্রোডের মধ্যে থাকে। এটি গর্ত টিউব এবং অক্সিডাইজিং ধাতু থেকে সরবরাহ করা অক্সিজেনের স্রোতে পুড়ে যায় এবং উড়িয়ে দেয়। অক্সি-আর্ক কাটিং প্রধানত পানির নিচের কাজে ব্যবহৃত হয়।

3. এয়ার-আর্ক কাটার সময় (চিত্র 85), পণ্য এবং কার্বন ইলেক্ট্রোডের (প্লেট বা গোলাকার) মধ্যে উত্তেজিত একটি বৈদ্যুতিক চাপ দ্বারা ধাতু গলিত হয় এবং সংকুচিত বাতাসের জেট দিয়ে সরানো হয়।

কাটিং প্রক্রিয়াটি বিপরীত পোলারিটির প্রত্যক্ষ কারেন্ট (সরাসরি পোলারিটির সাথে, গরম করার অঞ্চলটি প্রশস্ত, যা ধাতু অপসারণ করার সময় অসুবিধা সৃষ্টি করে) বা বিকল্প কারেন্ট ব্যবহার করে সঞ্চালিত হয়।

বর্তমান মান সূত্র দ্বারা নির্ধারিত হয়:

যেখানে আমি - বর্তমান;

K - কার্বন এবং গ্রাফাইট ইলেক্ট্রোডের জন্য যথাক্রমে সহগ 46-48 এবং 60-62 A/mm;

d হল ইলেক্ট্রোডের ব্যাস।

এই পদ্ধতির জন্য, বিশেষ কাটার ব্যবহার করা হয়, যা দুটি ধরণের এবং তাই বিভিন্ন কাটিং মোড প্রয়োজন:

বাতাসের জেট একটি সামঞ্জস্যপূর্ণ বিন্যাস সঙ্গে টর্চ কাটা;

একটি বৃত্তাকার বায়ু জেট সঙ্গে কাটার.

এয়ার-আর্ক কাটিং দুটি প্রকারে বিভক্ত, যা বিভিন্ন মোডের সাথে মিলে যায় (টেবিল 34 এবং 35):

ধাতু বা ওয়েল্ডে তৈরি ত্রুটি কাটার জন্য ব্যবহৃত সারফেস গজিং, রুট ওয়েল্ড হেমিং এবং চেমফারিং;

স্টেইনলেস স্টীল এবং অ লৌহঘটিত ধাতু প্রক্রিয়াকরণে ব্যবহৃত পৃথক কাটিং।

4. প্লাজমা-আর্ক কাটিং, যার সারমর্ম হল যে ধাতুটি একটি শক্তিশালী আর্ক স্রাব দ্বারা গলিত হয়, ধাতুর পৃষ্ঠের একটি ছোট অংশে ঘনীভূত হয় এবং একটি উচ্চ-গতি দ্বারা কাটা অঞ্চল থেকে সরানো হয়। গ্যাস জেট বার্নারে প্রবেশকারী ঠান্ডা গ্যাস টাংস্টেন ইলেক্ট্রোডের চারপাশে প্রবাহিত হয় এবং স্রাব অঞ্চলে প্লাজমাতে পরিণত হয়, যা তারপরে তামার অগ্রভাগের একটি ছোট গর্তের মধ্য দিয়ে একটি উচ্চ গতিতে উজ্জ্বল আলোকিত জেটের আকারে প্রবাহিত হয় এবং তাপমাত্রা 30,000 ° তে পৌঁছায়। সি (বা আরও)। প্লাজমা-আর্ক কাটার একটি পরিকল্পিত চিত্র চিত্রে দেখানো হয়েছে। 86.

প্লাজমা কাটিং স্বাধীন বা নির্ভরশীল চাপ দিয়ে করা যেতে পারে। এই ক্ষেত্রে, কেউ প্রত্যক্ষ বা পরোক্ষ কর্মের প্লাজমা আর্কের কথা বলে।

আপনি যে কাটিং মোডগুলিতে ফোকাস করতে পারেন তা স্পষ্টভাবে টেবিলে উপস্থাপন করা হয়েছে। 36.

5. জলের নিচে চাপ কাটা। একটি তরল মাধ্যমে, উদাহরণস্বরূপ, জলে, একটি শক্তিশালী চাপ স্রাব তৈরি করা সম্ভব, যা উচ্চ তাপমাত্রা এবং একটি উল্লেখযোগ্য নির্দিষ্ট তাপ শক্তি থাকার কারণে, তরলকে বাষ্পীভূত এবং বিচ্ছিন্ন করতে পারে। আর্ক ডিসচার্জ প্যা- গঠনের সাথে থাকে।

খাদ এবং গ্যাস, যা ঢালাইয়ের চাপকে গ্যাসের শেলে আবদ্ধ করবে, অর্থাৎ, প্রকৃতপক্ষে, চাপটি একটি গ্যাসীয় পরিবেশে থাকবে।

স্ট্যান্ডার্ড পাওয়ার উত্স থেকে একটি স্থিতিশীল ঢালাই আর্ক কার্বন এবং ধাতু ইলেক্ট্রোড দেবে। পানির নিচে কাটার জন্য, এগুলিকে অবশ্যই একটি পুরু জলরোধী (প্যারাফিন-ভেজানো) আবরণ দিয়ে আবৃত করতে হবে, যা বাইরে থেকে জলে ঠান্ডা হলে ইলেক্ট্রোড রডের চেয়ে ধীরে ধীরে গলে যাবে। ফলস্বরূপ, এর শেষে একটি ছোট বাটি-আকৃতির ভিসার তৈরি হয়, যার কারণে গ্যাসের শেলের স্থায়িত্ব এবং চাপের জ্বলন নিশ্চিত করা হবে।

বর্তমান মান ইলেক্ট্রোড ব্যাসের 1 মিমি প্রতি 60-70 এ হারে সেট করা হয়েছে।

বর্ণিত কাটিং পদ্ধতি জাহাজ মেরামত, ইত্যাদি ব্যবহার করা হয়.

অধ্যায় XV। প্লাজমা-আর্ক এবং অন্যান্য ধরণের তাপ কাটা

§ 68. প্লাজমা-আর্ক কাটা

একটি প্লাজমা আর্ক প্রাপ্তি. যদি কোন গ্যাসের একটি প্রবাহকে একটি বৈদ্যুতিক চাপে নির্দেশিত করা হয়, এটিকে প্লাজমা অগ্রভাগের (চিত্র 96) একটি ছোট খোলার মধ্য দিয়ে অতিক্রম করে, তাহলে আর্ক কলামটি সংকুচিত হবে এবং ফলস্বরূপ প্লাজমাটি তাপের একটি উচ্চ ঘনীভূত উত্স। উচ্চ তাপমাত্রা 20,000 - 30,000 ° সে. যে গ্যাসটি আর্ক কলামকে সংকুচিত করে তাকে প্লাজমা গ্যাস বলে। প্লাজমা-গঠনকারী গ্যাস হিসাবে, হয় মনোটমিক গ্যাস (উদাহরণস্বরূপ, আর্গন) বা ডায়াটমিক গ্যাস (হাইড্রোজেন, নাইট্রোজেন) ব্যবহার করা হয়। দুই বা ততোধিক গ্যাস এবং বায়ুর মিশ্রণও ব্যবহার করা হয়।

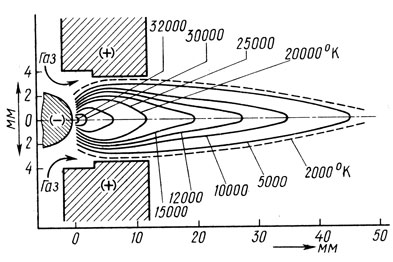

400 A কারেন্ট এবং 0.6 m 3 /h একটি গ্যাস প্রবাহের হারে একটি মনোটমিক গ্যাস (আর্গন) সহ একটি প্লাজমা আর্কের তাপমাত্রা বন্টন চিত্রে দেখানো হয়েছে। 97.

ভাত। চিত্র 97. প্লাজমা জেটে তাপমাত্রা বন্টন 400 A এর আর্ক কারেন্টে এবং আর্গন প্রবাহের হার 0.6 m 3 /h

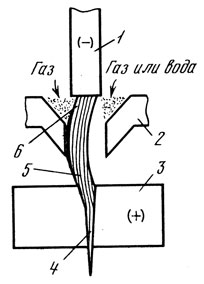

একটি সংকুচিত চাপ প্রত্যক্ষ এবং পরোক্ষ কর্মের একটি ঢালাই চাপের অনুরূপ হতে পারে। প্রথম ক্ষেত্রে, ইলেক্ট্রোডগুলির মধ্যে একটি হল ধাতু প্রক্রিয়াজাতকরণ (চিত্র 96, খ), দ্বিতীয়টিতে - আর্কটি স্বাধীন ইলেক্ট্রোডগুলির মধ্যে উত্তেজিত হয় (চিত্র 96, ক) তদনুসারে, প্রথম স্কিম অনুসারে প্রাপ্ত সংকুচিত চাপটিকে কল করার প্রথাগত - একটি প্লাজমা চাপ এবং দ্বিতীয় স্কিম অনুসারে - একটি প্লাজমা জেট।

ধাতু পৃথকীকরণের জন্য, এটি একটি প্লাজমা আর্ক ব্যবহার করার পরামর্শ দেওয়া হয়, যেহেতু এটি পাওয়া গেছে যে এটির উচ্চতর দক্ষতা রয়েছে এবং প্লাজমা টর্চটি কম পরিধান করা হয়।

প্লাজমা-আর্ক কাটিং সেই ধাতু এবং সংকর ধাতুগুলির প্রক্রিয়াকরণে ব্যাপক প্রয়োগ পেয়েছে যা অক্সিজেন কাটার জন্য উপযুক্ত নয়: উচ্চ-খাদ স্টিল, অ্যালুমিনিয়াম, টাইটানিয়াম এবং তাদের সংকর ধাতু, তামা ইত্যাদি।

প্লাজমা-আর্ক কাটিংয়ের মধ্যে রয়েছে কাটা লাইন বরাবর একটি সরু অংশে ধাতুর অনুপ্রবেশ এবং আর্কের মধ্যে গঠিত প্লাজমা জেট দ্বারা গলিত ধাতু অপসারণ। প্লাজমা আর্ক প্রধানত বিচ্ছেদ কাটার জন্য ব্যবহৃত হয়।

প্লাজমা-আর্ক কাটার জন্য সরঞ্জাম।প্লাজমা-আর্ক কাটার জন্য সরঞ্জামগুলির সেটে একটি কাটার (প্লাজমা টর্চ), একটি প্রক্রিয়া নিয়ন্ত্রণ প্যানেল, একটি চাপ শক্তির উত্স অন্তর্ভুক্ত বৈদ্যুতিক শক, প্লাজমা-গঠনকারী গ্যাস সহ সিলিন্ডার এবং কাটা লাইন বরাবর প্লাজমা টর্চ সরানোর জন্য একটি প্রক্রিয়া।

কাটার দুটি ইউনিট নিয়ে গঠিত: ইলেক্ট্রোড এবং অগ্রভাগ। সাথে প্লাজমা টর্চ আছে অক্ষীয় এবং ঘূর্ণিচাপ সংকুচিত করার জন্য প্লাজমা গ্যাস সরবরাহ। প্লাজমা গ্যাসের অক্ষীয় সরবরাহ প্রশস্ত অগ্রভাগে ব্যবহৃত হয়। ঘূর্ণি সরবরাহের সাথে, প্লাজমা-গঠনকারী গ্যাস প্লাজমা টর্চের আর্ক চেম্বারের দেয়ালে স্পর্শকভাবে অবস্থিত চ্যানেলগুলির মাধ্যমে ক্যাথোডের জোনে এবং কলামে প্রবেশ করানো হয়। এই ক্ষেত্রে, চেম্বারে একটি সর্পিল গতি সহ একটি ঘূর্ণি গ্যাস প্রবাহ তৈরি হয়। প্লাজমা-গঠনকারী গ্যাসের ঘূর্ণি সরবরাহ আর্ক কলামে গ্যাসের মিশ্রণ এবং কলামের চারপাশে গ্যাসের খামের অভিন্নতা নিশ্চিত করে।

অক্ষীয় ফিডের সাথে, ইলেক্ট্রোডের শেষ (2 থেকে 6 মিমি ব্যাস এবং 100 - 150 মিমি পর্যন্ত দৈর্ঘ্যের একটি টাংস্টেন রড) 20 - 30 ° কোণ সহ একটি পয়েন্টেড রডের আকার ধারণ করে এবং একটি ঘূর্ণি ফিড, ইলেক্ট্রোডের শেষে প্রতিস্থাপনযোগ্য হাতা ক্যাথোড রয়েছে।

প্লাজমা টর্চ ঠান্ডা করতে জল ব্যবহার করা হয়, এবং কম-পাওয়ার প্লাজমা টর্চগুলিতে সংকুচিত বায়ু ব্যবহার করা হয়।

টংস্টেন (বা ল্যান্থানাম, ইট্রিয়াম, থোরিয়ামের অক্সাইডের মিশ্রণের সাথে) ইলেক্ট্রোড নিষ্ক্রিয় গ্যাসে কাজ করতে ব্যবহৃত হয়; অক্সিডাইজিং গ্যাস কাটার সময়, ক্যাথোড এলাকার ইলেক্ট্রোডকে একটি নিষ্ক্রিয় গ্যাস দিয়ে সুরক্ষিত করতে হবে।

সঙ্গে প্লাজমা টর্চ কাটা ফিল্মক্যাথোড জিরকোনিয়াম এবং হাফনিয়াম ক্যাথোডের উপর একটি ফিল্ম গঠন করার ক্ষমতা রাখে। উচ্চ তাপমাত্রায়, ক্যাথোড পৃষ্ঠে বৈদ্যুতিক পরিবাহিতা সহ একটি অক্সাইড-নাইট্রাইড ফিল্ম সহজেই তৈরি হয়। এই জাতীয় ক্যাথোড একটি অক্সিডাইজিং পরিবেশে দীর্ঘ সময়ের জন্য কাজ করতে পারে, উদাহরণস্বরূপ, সংকুচিত বাতাসে।

ক্যাথোড সন্নিবেশ এবং ইলেক্ট্রোড পরিধানের তীব্রতা অপারেটিং কারেন্টের শক্তির উপর নির্ভর করে। উচ্চতর বর্তমান, দ্রুত সন্নিবেশ আউট পরেন. জিরকোনিয়াম ক্যাথোড সন্নিবেশ এবং একটি ফ্লো-থ্রু ওয়াটার কুলিং সিস্টেম সহ মেশিন প্লাজমা টর্চের জন্য, সর্বাধিক অপারেটিং কারেন্ট 250-300 A। এই ক্ষেত্রে, ক্যাথোডের সময়কাল সাধারণত 4-6 ঘন্টার বেশি হয় না।

প্লাজমা টর্চের ক্ষেত্রে অত্যন্ত গুরুত্ব হল অগ্রভাগের নকশা। অগ্রভাগের ব্যাস যত ছোট হবে এবং এর দৈর্ঘ্য তত বেশি হবে, শক্তির ঘনত্ব তত বেশি হবে, আর্ক ভোল্টেজ এবং প্লাজমা প্রবাহের হার তত বেশি হবে; চাপটি শক্ত হয়ে যায়, এর কাটার ক্ষমতা বৃদ্ধি পায়। যাইহোক, অগ্রভাগের ব্যাস এবং দৈর্ঘ্য অপারেটিং কারেন্ট এবং গ্যাস প্রবাহের শক্তি দ্বারা নির্ধারিত হয়। যদি অগ্রভাগের ব্যাস খুব ছোট হয় বা এর দৈর্ঘ্য খুব বড় হয়, তাহলে একটি তথাকথিত ডাবল আর্ক ঘটতে পারে (চিত্র 98), যাতে কাটিং আর্ক দুটি ভাগে বিভক্ত হয়: একটি ক্যাথোড এবং অগ্রভাগের ভিতরের মধ্যে, এবং মধ্যে অন্য বাইরের পৃষ্ঠঅগ্রভাগ এবং কাটা পণ্য। ডাবল আর্কটি কাটার সাথে একযোগে জ্বলতে পারে তবে এটি অল্প সময়ের জন্য বিদ্যমান থাকে এবং তারপর অদৃশ্য হয়ে যায়। ডাবল আর্ক শিল্ডিং গ্যাস জোনের বাইরে কাজ করে এবং এর থেকে প্রান্তের ধাতু দূষিত এবং গলে যায়; একটি ডবল আর্ক ফর্মিং টিপ অগ্রভাগের ক্ষতি করতে পারে। প্রায়শই, কাটিং আর্কের উত্তেজনার মুহুর্তে একটি ডবল আর্ক ঘটে। কাটিং আর্ক একটি অসিলেটর বা ক্যাপাসিটর ডিভাইস দ্বারা উত্তেজিত হয়। কাটিং একের ইগনিশনের সময় একটি ডবল আর্ক প্রতিরোধ করতে, অপারেটিং কারেন্টকে মসৃণভাবে বৃদ্ধি করা প্রয়োজন। এটি চৌম্বকীয়, থাইরিস্টর এবং অন্যান্য ডিভাইস দ্বারা অর্জন করা হয়।

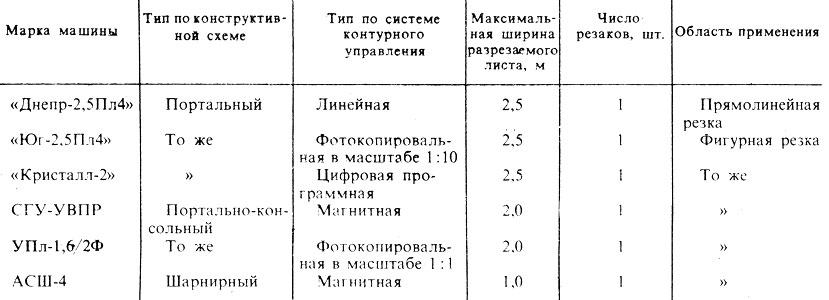

প্লাজমা-আর্ক কাটার জন্য, ডিসি আর্ক পাওয়ার সাপ্লাইগুলি খাড়াভাবে পতনশীল কারেন্ট-ভোল্টেজ বৈশিষ্ট্যগুলি ব্যবহার করা হয়। বড় বেধ (80 মিমি এর বেশি) কাটার সময়, বর্ধিত ওপেন সার্কিট ভোল্টেজ সহ শুধুমাত্র বিশেষ শক্তির উত্স ব্যবহার করা হয়, উদাহরণস্বরূপ, আইপিজি-500 প্রকারের, ইত্যাদি (সারণী 24)।

* (ভোল্টেজ বাড়ানোর জন্য উইন্ডিংগুলি স্যুইচ করা সম্ভব।)

** (windings স্যুইচিং সম্ভব.)

GOST 14935 - 691 অনুসারে, প্লাজমা-আর্ক কাটার জন্য রেকটিফায়ারগুলির একটি খোলা সার্কিট ভোল্টেজ 180 - 500 V এবং 130 - 1000 A এর একটি কারেন্ট থাকতে হবে।

প্লাজমা-আর্ক কাটার জন্য, আপনি স্ট্যান্ডার্ড ওয়েল্ডিং আর্ক পাওয়ার সোর্সও ব্যবহার করতে পারেন (তাদের মধ্যে কয়েকটি সারণি 24 এ দেখানো হয়েছে)। যেহেতু প্লাজমা টর্চের ভোল্টেজ, একটি নিয়ম হিসাবে, এই উত্সগুলির ওপেন-সার্কিট ভোল্টেজের চেয়ে বেশি, তাই দুটি বা তিনটি উত্স অবশ্যই সিরিজে সংযুক্ত থাকতে হবে।

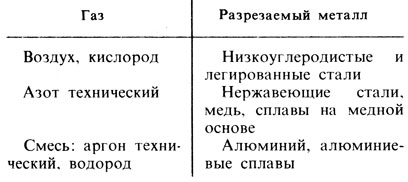

অপারেশনের নীতি এবং যান্ত্রিক ডিভাইসের নকশার ক্ষেত্রে প্লাজমা আর্ক কাটিং মেশিনগুলি অক্সিফুয়েল কাটিং মেশিনের থেকে আলাদা নয়। প্লাজমা-আর্ক কাটার জন্য সরঞ্জাম অবশ্যই GOST 12221 - 71 মেনে চলতে হবে: Plr - ম্যানুয়াল কাটার জন্য; Plrm - ম্যানুয়াল এবং মেশিন কাটার জন্য; Plm - মেশিন কাটার জন্য; Plmt - মেশিন সুনির্দিষ্ট কাটিয়া জন্য.

PLR-20/250 যন্ত্রপাতি ব্যবহার করে 250 A পর্যন্ত কার্যকরী কারেন্ট সহ 20 মিমি পুরু পর্যন্ত স্টিলের ম্যানুয়াল কাটিং করা হয়।

Plr-50/250 ডিভাইসটি 250 A পর্যন্ত কার্যকরী কারেন্টে 50 মিমি পুরু ইস্পাত কাটার জন্য ডিজাইন করা হয়েছে। মাধ্যমটি সংকুচিত বায়ু, নাইট্রোজেন, আর্গন, হাইড্রোজেন, গ্যাস মিশ্রণ। ডিভাইসটিতে এয়ার কুলিং রয়েছে, এটি ওয়ার্কশপে এবং ইনস্টলেশনের সময় ব্যবহার করা সুবিধাজনক।

60 - 80 মিমি বেধের সাথে ইস্পাত কাটা 50 কিলোওয়াট পর্যন্ত শক্তি সহ একটি Plrm টাইপ ডিভাইস দ্বারা সঞ্চালিত হতে পারে; বর্তমান শক্তি - 400 A, পাওয়ার সাপ্লাই ভোল্টেজ - 180 V. বর্ধিত ভোল্টেজ এবং বর্তমান সরবরাহ সেরা মানেরকাটা এবং উচ্চ কাটিয়া গতি. একটি টংস্টেন ক্যাথোড রক্ষা করার সময়, অক্সিজেন একটি কার্যকরী মাধ্যম হিসাবে ব্যবহার করা যেতে পারে।

কিছু ডিভাইস এবং মেশিনের প্রধান প্রযুক্তিগত তথ্য টেবিলে দেওয়া আছে। 25 এবং 26।

প্লাজমা-আর্ক কাটার প্রযুক্তি।প্লাজমা আর্ক কাটিং মোডের পরামিতিগুলি হল: অগ্রভাগের ব্যাস, বর্তমান শক্তি, প্লাজমা আর্ক ভোল্টেজ, কাটার গতি এবং গ্যাস খরচ। প্লাজমা-গঠনকারী গ্যাসটি ধাতু কাটার প্রকৃতি অনুসারে বেছে নেওয়া হয় (সারণী 27)।

কাটিয়া মোড পছন্দ. Plm-60/300 যন্ত্রপাতির জন্য সংকুচিত বায়ু সহ ধাতুগুলির প্লাজমা-আর্ক কাটার আনুমানিক মোডগুলি টেবিলে দেওয়া হয়েছে। 28।

বিঃদ্রঃ.টংস্টেন ক্যাথোডের ব্যাস গঠনকারী অগ্রভাগের ব্যাসের সমান

প্লাজমা আর্ক দ্বারা কাটা ধাতুর সর্বাধিক অনুমোদিত বেধগুলি সারণিতে দেওয়া হয়েছে। 29।

প্লাজমা-আর্ক কাটিং প্রধানত মেশিনে ব্যবহার করার পরামর্শ দেওয়া হয়, যেহেতু উচ্চ কাটিং গতি প্রক্রিয়াটিকে নিয়ন্ত্রণ করা খুব কঠিন করে তোলে। উদাহরণস্বরূপ, 1.5 মিমি পুরুত্বের ইস্পাত একটি 50 কিলোওয়াট মেশিন দিয়ে 20 মি / মিনিট গতিতে কাটা হয় এবং 10 মিমি পুরুত্বের ইস্পাত - 3 - 4 মি / মিনিট গতিতে। প্লাজমার বৈদ্যুতিক শক্তি বাড়ার সাথে সাথে কাটার গতি আরও বেড়ে যায়। আধুনিক প্লাজমেট্রন আছে বৈদ্যুতিক শক্তি 150 কিলোওয়াট এবং আরও বেশি; কাটা শীট বেধ 100 মিমি পৌঁছেছে.

50 মিমি পুরু পর্যন্ত স্টিলের প্লাজমা-আর্ক কাটা অর্থনৈতিকভাবে সম্ভব। প্রযুক্তিগত অসুবিধাগুলি ঢালাইয়ের জন্য প্রান্তগুলি একযোগে অপসারণের সাথে 30 মিমি পর্যন্ত কাটা ফাঁকাগুলির বেধকে সীমাবদ্ধ করে।

মিশ্র ব্যক্তিত্বের ব্যাধি: কারণ, লক্ষণ, প্রকার ও চিকিৎসা

GTA 4 নিয়ন্ত্রণ সেটিংস

জিটিএ অনলাইনে চোরাচালান সম্পর্কিত প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

LSPDFR - পুলিশে স্বাগতম

গ্র্যান্ড থেফট অটো সান আন্দ্রেয়াসের বিশাল মানচিত্র এবং এর গোপনীয়তা