একটি ভোগ্য ইলেক্ট্রোড দিয়ে কাটার পদ্ধতি।

চাপ কাটা বিচ্ছেদ কাটা ধরনের এক. এটি ইলেক্ট্রোড এবং ধাতু কাটা হচ্ছে মধ্যে উত্তেজিত একটি বৈদ্যুতিক চাপের তাপ দ্বারা কাটিং জোন থেকে ধাতু গলে যাওয়ার উপর ভিত্তি করে। এই পদ্ধতিটি ধাতুর রুক্ষ কাটার জন্য নির্মাণ এবং ইনস্টলেশনের কাজে ব্যাপকভাবে ব্যবহৃত হয়। কাটিং ইস্পাত ইলেক্ট্রোড দিয়ে করা হয় মানের আবরণ, কিন্তু ঢালাই জন্য আরো অবাধ্য. এই জাতীয় আবরণ, কাটার সময়, একটি ছোট ভিসার গঠন করে যা আর্ক জোনকে আবৃত করে। ভিসার ইলেক্ট্রোডকে একটি শর্ট সার্কিট থেকে ধাতু কাটা থেকে রক্ষা করে এবং ধাতুটিকে আরও ঘনীভূত গরম করতে অবদান রাখে এবং আরও উত্পাদনশীলভাবে কাটার অনুমতি দেয়। একটি আবরণ হিসাবে, একটি মিশ্রণ ধারণকারী 70% ম্যাঙ্গানিজ আকরিক এবং 30% তরল গ্লাস. আবরণ বেধ হয় 1…1.5 মিমি. প্রলিপ্ত ইলেক্ট্রোডগুলিও সফলভাবে ব্যবহৃত হয় TsM-7এবং TsM-7s. ইলেকট্রোড ব্যাস 4..6 মিমিসবচেয়ে সুপারিশ করা হয়. কাটিয়া বর্তমান মধ্যে নির্বাচন করা হয় 50…60 কউপরে 1 মিমিইলেক্ট্রোড ব্যাস। আর্ক পাওয়ার উৎস হতে পারে ঢালাই জেনারেটর বা ওয়েল্ডিং ট্রান্সফরমার। এর বেশি না বেধ সহ ধাতু কাটতে আর্ক কাটিং ব্যবহার করা হয় 30 মিমি; উত্পাদনশীলতা কম - ধাতুর পুরুত্ব কাটা হচ্ছে 15 মিমিকাটিয়া গতি অতিক্রম না 120…150 মিমি/মিনিট. ইলেক্ট্রোড খরচ হয় 1.0…1.5 কেজিউপরে 1 মিধাতু কাটা

নিষ্ক্রিয় গ্যাস ঢালাই হল একটি ঢালাই পদ্ধতি যা নিম্নোক্ত কারণে প্রলিপ্ত আর্ক ওয়েল্ডিংয়ের চেয়ে দ্রুততর। নিষ্ক্রিয় গ্যাস ঢালাই দ্বারা প্রাপ্ত ওয়েল্ড ধাতুতে হাইড্রোজেন কম থাকে, যা শক্ত করার বৈশিষ্ট্য সহ স্টিলের জন্য খুবই উপকারী। যেহেতু নিষ্ক্রিয় গ্যাস ঢালাইয়ের মাধ্যমে গভীর অনুপ্রবেশ সম্ভব, তাই ছোট ফিললেট ঢালাই তৈরি করা যেতে পারে এবং প্রলিপ্ত আর্ক ওয়েল্ডিংয়ের তুলনায় মূলের অনুপ্রবেশ মসৃণ। এটি আধা-স্বয়ংক্রিয় এবং সম্পূর্ণ স্বয়ংক্রিয় ঢালাই সিস্টেমে ব্যবহারের জন্য খুব উপযুক্ত।

অক্সি-চাপ কাটা ধাতু পৃষ্ঠের অংশে বিশুদ্ধ অক্সিজেনের একটি জেট সরবরাহ করা হয় যা গলতে উত্তপ্ত হয়। অক্সিজেন কাটা অংশের ধাতুর মধ্য দিয়ে পুড়ে যায় এবং কাটা গহ্বর থেকে গঠিত অক্সাইড এবং গলিত ধাতু বের করে দেয়। ধাতুর দহনের সময়, অতিরিক্ত তাপ নির্গত হয়, যা ধাতু গলে যাওয়া এবং কাটার প্রক্রিয়াকে গতি দেয়। এই পদ্ধতিটি বিভিন্ন বিল্ডিং কাঠামোতে শর্ট কাট করতে ব্যবহৃত হয়।

নিষ্ক্রিয় গ্যাস ওয়েল্ডিং সরঞ্জামগুলি বৈদ্যুতিক সরঞ্জামের তুলনায় আরও জটিল, আরও ব্যয়বহুল এবং পরিবহন করা আরও কঠিন। চাপ বা বক্ররেখার সৃষ্টিপ্রলিপ্ত. যেহেতু নিষ্ক্রিয় গ্যাস ওয়েল্ডিং টর্চ অবশ্যই ওয়ার্কপিসের কাছাকাছি হতে হবে, তাই ঢালাই করা আরও কঠিন পৌঁছানো কঠিন জায়গাপ্রলিপ্ত চাপ ঢালাই তুলনায়. শক্ত হওয়ার বৈশিষ্ট্য সহ স্টিলের উপর নিষ্ক্রিয় গ্যাস ঢালাই ব্যবহার করে তৈরি ওয়েল্ডগুলি ফাটল হওয়ার প্রবণতা বেশি কারণ সেখানে কোনও স্ল্যাগ স্তর নেই যা শীতল হওয়ার হারকে হ্রাস করে। ঢালাই ধাতু, যেমন প্রলিপ্ত চাপ ঢালাই ক্ষেত্রে হয়.

VNIIavtogenmash টাইপের একটি কাটার দিয়ে ম্যানুয়াল অক্সিজেন-আর্ক কাটার একটি পদ্ধতি তৈরি করেছে আরজিডি. এই পদ্ধতি, কর্তনকারী সঙ্গে ডান হাতইলেক্ট্রোড ধারক ধরে রাখে, এবং বামে - কাটার। চাপটিকে উত্তেজিত করে এবং ধাতুটিকে গলে যাওয়ার জন্য উত্তপ্ত করে, কাটারটি অক্সিজেন ভালভের হ্যান্ডেল টিপে এবং উত্তপ্ত ধাতুতে অক্সিজেনের একটি জেটকে নির্দেশ করে, তারপরে চাপ এবং কাটার কাটা লাইন বরাবর চলে যায়। ইলেক্ট্রোডগুলি একটি ব্যাস সহ ইস্পাত রড 4…5 মিমিপ্রলিপ্ত TsM-7 , OMM-5 , OZS-Zইলেক্ট্রোডের ব্যাসের উপর নির্ভর করে বর্তমান 160…250 A. এই পদ্ধতি একটি বেধ সঙ্গে ধাতু কাটা করতে পারেন 50 মিমি পর্যন্ত. ধাতু বেধ 10…20 মিমিএকটি ইলেক্ট্রোড ব্যাস সঙ্গে কাটা 4 মিমিগতির সাথে 450…550 মিমি/মিনিট. অক্সিজেন খরচ হয় 100…160 লি/মিনিট. কার্বন এবং কম খাদ ইস্পাত 50 মিমিএকটি ইলেক্ট্রোড ব্যাস সঙ্গে কাটা 5 মিমিগতির সাথে 200 মিমি/মিনিটপর্যন্ত অক্সিজেন খরচ সঙ্গে 400 লি/মিনিট .

নিষ্ক্রিয় গ্যাস ঢালাইয়ের জন্য ঢালাই এলাকা থেকে গ্যাস শিল্ডিং পাঠানোর জন্য অতিরিক্ত বায়ুপ্রবাহ রক্ষার প্রয়োজন হয়। অতএব, এটা বহিরঙ্গন ইলেক্ট্রোড সঙ্গে চাপ ঢালাই জন্য উপযুক্ত নয়। ফ্লাক্স-কোরড আর্ক ওয়েল্ডিং হল একটি আর্ক ওয়েল্ডিং পদ্ধতি যেখানে ঢালাইয়ের জন্য প্রয়োজনীয় তাপ একটি ফ্লাক্স-কোরড তারের ইলেক্ট্রোড এবং ওয়ার্কপিসের মধ্যে গঠিত একটি চাপ দ্বারা উৎপন্ন হয়। চাপ এবং ঢালাই এলাকার সুরক্ষা ফ্লাক্স-কোরড তারে মৌলিক পদার্থের দহন এবং পৃথকীকরণের ফলে বা একটি বাহ্যিক শিল্ডিং গ্যাস ব্যবহার করে গ্যাস দ্বারা সরবরাহ করা হয়, যেমনটি নিষ্ক্রিয় গ্যাস ঢালাইয়ের ক্ষেত্রে হয়।

অক্সি-আর্ক কাটিংয়ের একটি গুরুত্বপূর্ণ সুবিধা হল কাটিংকে একত্রিত করার ক্ষমতা ঢালাই কাজবিভিন্ন বিল্ডিং কাঠামোর ইনস্টলেশনের সময়।

একটি অ-ভোগযোগ্য ইলেক্ট্রোড দিয়ে কাটার পদ্ধতি।

একটি অ-ভোগযোগ্য ইলেক্ট্রোড সহ নিম্নলিখিত ধরণের আর্ক কাটা ব্যবহার করা হয়: একটি অ-ভোগযোগ্য ইলেক্ট্রোড, এয়ার-আর্ক কাটিং এবং প্লাজমা-আর্ক কাটিংয়ের সাথে বিচ্ছেদ কাটা .

সেলফ-ক্লোজিং ওয়েল্ডিং প্রক্রিয়াটি প্রলিপ্ত ইলেক্ট্রোড ঢালাই পদ্ধতিতে গ্যাস শিল্ডিংয়ের অনুরূপ। প্রলিপ্ত ইলেক্ট্রোডের আবরণ উপাদান সমতল রড ইলেক্ট্রোড এবং দৈর্ঘ্য সীমাবদ্ধতা সৃষ্টি করে। যাইহোক, ফ্লাক্স-কোরড তারে, এই আবরণ উপাদানটি একটি রোলারের চারপাশে আবৃত একটি তারের আকারে থাকে, যেহেতু টিউবুলার তারটি ইলেক্ট্রোডের ভিতরে থাকে এবং ক্রমাগত ঢালাই অঞ্চলে খাওয়ানো যেতে পারে।

এই ঢালাই পদ্ধতিটি আধা-স্বয়ংক্রিয় এবং সম্পূর্ণ স্বয়ংক্রিয় ঢালাই সিস্টেম উভয় ক্ষেত্রেই প্রয়োগ করা যেতে পারে। ফ্লাক্স-কোরড ঢালাইয়ের একটি অসুবিধা হল যে একটি স্ল্যাগ স্তর, যা প্রলিপ্ত আর্ক ওয়েল্ডিংয়ের মতো কিন্তু সামান্য পাতলা, ওয়েল্ডে তৈরি হয়। যাইহোক, অনেক ধরনের ফ্লাক্স-কোরড ওয়্যার ইলেক্ট্রোড যেগুলির জন্য স্ল্যাগ অপসারণের প্রয়োজন হয় না বা স্ল্যাগ তৈরি হয় তা আজ তৈরি করা হয়।

বিচ্ছেদ কাটা উত্পাদিত অ-ভোগযোগ্য ইলেক্ট্রোড: কার্বন, গ্রাফাইট বা টংস্টেন। কার্বন এবং গ্রাফাইট ইলেক্ট্রোড ব্যাস 12…25 মিমিপর্যন্ত ধাতু কাটা অনুমতি 100 মিমি. কাটিং সরাসরি polarity এর সরাসরি বর্তমান সঙ্গে বাহিত হয়। ইলেক্ট্রোডের ব্যাসের উপর নির্ভর করে কারেন্ট 40… 1000 ক. কাটার প্রক্রিয়ায় কার্বন ইলেক্ট্রোডগুলি কাটার প্রান্তগুলিকে কার্বারাইজ করে এবং এটি পরবর্তী মেশিনিংকে কঠিন করে তোলে। গ্রাফাইট ইলেক্ট্রোডগুলি একটি ক্লিনার কাট দেয়, দীর্ঘস্থায়ী হয় এবং উচ্চতর বর্তমান ঘনত্বের অনুমতি দেয়।

ঢালাই করার জন্য গ্যাসটি অবশ্যই ঢালাইয়ের জায়গাটিকে সম্পূর্ণরূপে রক্ষা করতে সক্ষম হবে, অন্যথায় খুব কম বায়ু অনুপ্রবেশের কারণে ঢালাই ধাতুতে ত্রুটি দেখা দেয়। যেহেতু ইলেক্ট্রোড নষ্ট হয় না, তাই বেস মেটাল গলিয়ে বা অতিরিক্ত ঢালাই ধাতু ব্যবহার করে ঢালাই করা হয়। ঢালাই যে কোনো অবস্থানে করা যেতে পারে এবং পাতলা উপকরণ ঢালাই জন্য বিশেষভাবে উপযুক্ত. এটি রুট পাস ওয়েল্ডিংয়ে অত্যন্ত আক্রমনাত্মক এবং অ-ছিদ্রযুক্ত ঝালাই প্রদান করে। যেহেতু তাপ ইনপুট জোড় এলাকায় কেন্দ্রীভূত হয়, ওয়ার্কপিসটি কিছুটা বিকৃত হয়।

বায়ু চাপ কাটা উভয় বিচ্ছেদ এবং পৃষ্ঠ কাটার জন্য ব্যবহৃত. এই পদ্ধতিতে, একটি অ-ভোগযোগ্য ইলেক্ট্রোড এবং ধাতু কাটার মধ্যে একটি চাপ উত্তেজিত হয়। চাপের তাপ কাটিয়া এলাকার ধাতুকে গলিয়ে দেয় এবং সংকুচিত বাতাসের জেট ক্রমাগত কাটা গহ্বর থেকে সরিয়ে দেয়।

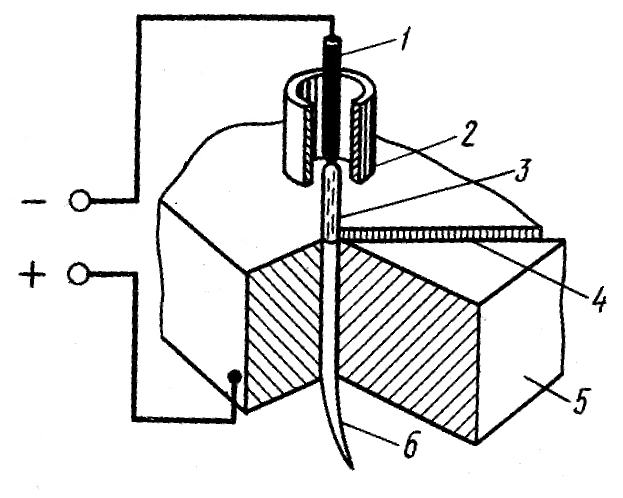

ভাত। এক

পর্যন্ত হালকা ইস্পাত এবং স্টেইনলেস স্টিলের এয়ার-আর্ক কাটিংয়ের জন্য 20 মিমিএকটি সর্বজনীন কর্তনকারী ব্যবহার করুন RVD-4A-66(ডুমুর। 1: 1 - ইলেক্ট্রোড , 2 -মাথা , 3 - পুশ লিভার , 4 - ফ্রেম , 5 - তারের পায়ের পাতার মোজাবিশেষ ) এটি একটি ব্যাস সঙ্গে প্রতিস্থাপনযোগ্য কার্বন ইলেক্ট্রোড আছে 6…12 মিমি. বর্তমান পৌঁছায় 400 ক, এবং স্বল্পমেয়াদী বাধ্যতামূলক মোডে - 500 এ. বাতাসের চাপ হয় 0.4…0.6 MPa. চাপে বায়ু প্রবাহ 0.5 এমপিএকম 20 m3/ঘণ্টা. কাটার ওজন - 1 কিলোগ্রাম. যখন টর্চ বিপরীত পোলারিটির সরাসরি কারেন্ট দ্বারা চালিত হয় তখন কাটার প্রক্রিয়াটি স্থিরভাবে এগিয়ে যায়। প্রত্যক্ষ পোলারিটির সরাসরি কারেন্ট এবং সাথে বিবর্তিত বিদ্যুৎপ্রক্রিয়াটি অস্থির, কাটা পৃষ্ঠের নিম্নমানের সাথে উত্পাদনশীলতা কম। কাটিং কর্মক্ষমতা বর্তমান উপর নির্ভর করে. বর্তমান সময়ে 200 এপিছনে 1 ঘন্টাকাজ মুছে ফেলা যেতে পারে। 7 কেজি পর্যন্তকম কার্বন ইস্পাত, বর্তমান সময়ে 300 এ- আগে 10 কেজি, এবং কখন 500 এ- কাছাকাছি 20 কেজি. উপরন্তু, ক্রমবর্ধমান বর্তমান সঙ্গে, নির্দিষ্ট শক্তি খরচ সঙ্গে হ্রাস 3 কিলোওয়াট/কেজিবর্তমান সময়ে 300 এআগে 2 kWh/kgএ 500 এ .

এটি একটি মসৃণ জোড় প্রদান করে এবং কোন সীম অপসারণের প্রয়োজন হয় না। এটি পুরু উপকরণ ঢালাই জন্য একটি লাভজনক পদ্ধতি নয়. ডিপ ওয়েল্ডিং হল একটি আর্ক ওয়েল্ডিং পদ্ধতি যেখানে ঢালাইয়ের জন্য প্রয়োজনীয় তাপ একটি ড্রেনিং ইলেক্ট্রোড এবং ওয়ার্কপিসের মধ্যে গঠিত একটি চাপ দ্বারা উৎপন্ন হয়। আর্ক ওয়েল্ডিং পাউডার লেয়ারের পাশাপাশি ওয়েল্ড মেটাল এবং ওয়েল্ডের কাছাকাছি বেস মেটাল গলিত ওয়েল্ডিং পাউডার দ্বারা সুরক্ষিত থাকে। ডিপ ওয়েল্ডিংয়ে, বিদ্যুৎ একটি চাপ এবং গলিত ধাতু এবং গলিত স্ল্যাগের একটি ওয়েল্ড পুলের মধ্য দিয়ে যায়।

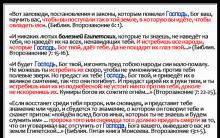

ভাত। 2

প্লাজমা চাপ কাটা ধাতু কাটা একটি প্রগতিশীল উচ্চ কর্মক্ষমতা উপায়. এটি কাটিং জোনে একটি সংকুচিত চাপ দিয়ে ধাতুর গভীর অনুপ্রবেশ এবং একটি গ্যাস প্রবাহ দ্বারা গলিত ধাতুর কণা অপসারণের মাধ্যমে বাহিত হয়। ডুমুর উপর. 2 প্রক্রিয়াটির একটি চিত্র। চাপ উত্তেজিত হয় এবং টাংস্টেন ইলেক্ট্রোডের মধ্যে পুড়ে যায় 1 এবং ধাতু কাটা 5 . বর্তমান সরাসরি প্রত্যক্ষ পোলারিটি। ইলেক্ট্রোডটি একটি শীতল তামার মুখবন্ধের ভিতরে থাকে 2 . একটি প্লাজমা-গঠনকারী গ্যাস মাউথপিস চ্যানেলে চাপে সরবরাহ করা হয়, যার জেট চাপ কলামকে সংকুচিত করে 3 . চাপের কর্মের অধীনে, গ্যাসটি উচ্চ তাপমাত্রায় উত্তপ্ত হয়, আরও বেশি 10 000°C, একটি প্লাজমা গঠন. প্লাজমা জেট 6 , একটি উচ্চ তাপমাত্রা এবং একটি উচ্চ প্রবাহ হার থাকার, এটি কাটা লাইন বরাবর ধাতু গলে 4 এবং কাটা গহ্বর থেকে গলিত ধাতু বের করে দেয়।

আর্ক থার্মাল ইলেক্ট্রোড একটি ওয়েল্ড পুল গঠন করে, যা গলিত পাউডার এবং বেস মেটাল গলিয়ে ওয়েল্ডিং মোড়কে পূর্ণ করে। ঢালাই পাউডার, একটি প্রতিরক্ষামূলক উপাদান হিসাবে কাজ করে, এছাড়াও ওয়েল্ড পুলের সাথে বিক্রিয়া করে এবং ওয়েল্ড ধাতুকে ডিঅক্সিডাইজ করে। মিশ্র স্টিলের ঢালাইয়ের জন্য ব্যবহৃত ওয়েল্ডিং পাউডারগুলিতে খাদ উপাদান থাকতে পারে যা জোড় ধাতুর রাসায়নিক গঠনের জন্য ক্ষতিপূরণ দেয়। ডিপ ওয়েল্ডিং একটি স্বয়ংক্রিয় ঢালাই পদ্ধতি। কিছু আন্ডারওয়াটার আর্ক ওয়েল্ডিং অ্যাপ্লিকেশানে, দুই বা ততোধিক ইলেক্ট্রোড একসাথে ওয়েল্ডিং বেন্ডে খাওয়ানো হতে পারে।

প্লাজমা চাপ কাটা খাদযুক্ত এবং কার্বন ইস্পাত, ঢালাই লোহা, অ লৌহঘটিত ধাতু এবং তাদের সংকর ধাতু কাটার জন্য ব্যবহার করা যেতে পারে। উচ্চ-খাদ স্টিল, অ লৌহঘটিত ধাতু এবং তাদের সংকর ধাতুগুলি কাটার সময় এটি ব্যবহার করা সবচেয়ে যুক্তিযুক্ত এবং অর্থনৈতিক। ইলেক্ট্রোডগুলি ল্যান্থেনেড টংস্টেন থেকে তৈরি করা হয় ভিএল-15বা থোরিয়েটেড টংস্টেন VT-15 .

ইলেক্ট্রোডগুলিকে একটি ডাবল আর্কে ওয়েল্ড পুলে অগ্রসর করা যেতে পারে বা ক্রমানুসারে ওয়েল্ড পুলগুলিকে পৃথকভাবে শক্ত করার জন্য যথেষ্ট দূরত্বে অগ্রসর হতে পারে এবং এইভাবে একটি উচ্চ ঢালাই গতি এবং একটি উচ্চ ধাতু জমার হার অর্জন করা যেতে পারে।

এটি উচ্চ ঢালাই গতি এবং উচ্চ ধাতব সঞ্চয় হার সহ একটি ঢালাই পদ্ধতি, যা ফ্ল্যাট এবং নলাকার অংশ, যে কোনও বেধ এবং আকারের পাইপ এবং ঢালাই ঢালাইয়ের জন্য ব্যবহার করা যেতে পারে। এটি নিখুঁত এবং যান্ত্রিকভাবে ইলাস্টিক welds প্রদান করে। যেহেতু কোন স্প্যাটার নেই এবং আর্ক লাইটগুলি অদৃশ্য, ওয়েল্ডিং অপারেটরকে রক্ষা করার জন্য প্রয়োজনীয় সুরক্ষার স্তর কম। এটি অন্যান্য পদ্ধতির বিপরীতে ঢালাই মোড় কোণ ঢালাই করা সম্ভব। ডিপ ওয়েল্ডিং ভিতরে এবং বাইরে উভয়ই বাহিত হতে পারে।

প্লাজমা গঠনকারী গ্যাস হল সর্বোচ্চ গ্রেডের বিশুদ্ধ আর্গন, প্রযুক্তিগত নাইট্রোজেন 1 তম গ্রেড, বাণিজ্যিক হাইড্রোজেন, বায়ুর সাথে আর্গনের মিশ্রণ।

আর্ক পাওয়ার উত্স হল একক-স্টেশন ঢালাই রূপান্তরকারী PSYU-500এবং rectifiers VKS-500. বর্ধিত ওপেন সার্কিট ভোল্টেজ প্রদান করতে, সিরিজ সংযোগ ব্যবহার করা হয়। 2…3 আর্ক প্রতি রূপান্তরকারী. প্লাজমা আর্কের জন্য বিশেষ পাওয়ার সাপ্লাইও ব্যবহার করা হয়। IPG-500-1এবং rectifiers ভিডিজি-502 .

ডিপ ওয়েল্ডিং গুঁড়ো বাতাস থেকে আর্দ্রতার জন্য সংবেদনশীল, যা ঢালাইয়ের সময় ছিদ্র সৃষ্টি করে। বেস মেটাল অবশ্যই সমতল এবং মসৃণ হতে হবে এবং উচ্চ মানের ঢালাই পাওয়ার জন্য বেস মেটাল অবশ্যই তেল, মরিচা বা অন্যান্য অমেধ্য মুক্ত হতে হবে। ঢালাই থেকে স্ল্যাগ অপসারণ করা আবশ্যক এবং এটি কিছু ক্ষেত্রে কঠিন হতে পারে। মাল্টি-পাস ওয়েল্ডিংয়ে, স্ল্যাগ অবশিষ্টাংশ রোধ করতে প্রতিটি পাসের পরে স্ল্যাগ অপসারণ করা উচিত। ডিপ ওয়েল্ডিং পদ্ধতিটি 5 মিলিমিটারের কম পুরুত্বের উপকরণগুলির জন্য উপযুক্ত নয়, কারণ এটি অক্সিডেশনের কারণ হতে পারে।

যে ধাতু কাটা হচ্ছে তার বেধ মূলত চাপের উপর নির্ভর করে। উদাহরণস্বরূপ, অপারেটিং ভোল্টেজে 75 ভিঅ্যালুমিনিয়াম সর্বোচ্চ কাটিয়া বেধ পৌঁছেছে 25 মিমি, এবং ভোল্টেজে 250 V - 300 মিমি. কারেন্ট হল 150…800 এ .

যে ইনস্টলেশনগুলিতে বায়ু প্লাজমা-গঠনকারী গ্যাস হিসাবে কাজ করে সেগুলি ব্যাপকভাবে ব্যবহৃত হয়। এই সেটিং অন্তর্ভুক্ত UPR-201ম্যানুয়াল জন্য ডিজাইন করা হয়েছে প্লাজমা কাটাধাতু বেধ 40 মিমি পর্যন্তএকটি তাপমাত্রায় পরিবেশ +40 থেকে -40°সে. ইন্সটলেশনে একটি পাওয়ার সোর্স, কাটিং প্রসেস কন্ট্রোল ইকুইপমেন্ট এবং একটি প্লাজমা টর্চ থাকে। সর্বাধিক অপারেটিং বর্তমান - 250 এ. বায়ু চাপ - 0.5.-.0.8 MPa. বায়ু খরচ - 70…100 m3/ঘণ্টা .

এই পদ্ধতিটি সমতল এবং অনুভূমিক স্থানে বাট ওয়েল্ডিং এবং ফিলেট ওয়েল্ডের জন্য উপযুক্ত, কিছু অ্যাপ্লিকেশন ছাড়া। বিভিন্ন ঢালাই প্রক্রিয়া জন্য কাজ বিভিন্ন ধরনেরধাতু প্রতিটি ধরণের ঢালাই প্রক্রিয়ার সুবিধা এবং অসুবিধা রয়েছে। ট্র্যাক্টর ওয়েল্ডিং বিশেষজ্ঞদের একটি দল আপনার ওয়েল্ডিং প্রকল্পটি সম্পূর্ণ করতে আপনার কোন ধরণের ধাতু প্রয়োজন তা নির্ধারণ করতে আপনাকে সাহায্য করার জন্য এই সুবিধাজনক চার্টগুলি তৈরি করেছে।

আপনি কি ধরনের ধাতু ঝালাই করতে চান? প্লাজমা কাটিং দিয়ে আপনি কোন ধাতুর পুরুত্ব কাটতে চান? আপনার পছন্দসই ধাতু এবং বেধ কাটার জন্য যথেষ্ট শক্তিশালী প্লাজমা কাটার প্রয়োজন হবে। আপনার ঢালাই দক্ষতা কি? কিছু ধরনের ঢালাই অন্যদের তুলনায় আরো দক্ষতা প্রয়োজন।

নির্মাণ এবং ইনস্টলেশন অবস্থার মধ্যে avov একটি সমাবেশ মোবাইল পোস্ট ব্যবহার KPM-1একটি একক অ্যাক্সেল ট্রেলারে মাউন্ট করা হয়েছে GAPZ-755A. সরঞ্জাম একটি ঢালাই সংশোধনকারী গঠিত VKS-500-1, কম্প্রেসার, দুটি ব্যালাস্ট রিওস্ট্যাট আরবি-300-1, বার্নার্স GDS-150, কাটার আরডিপি-2, আর্গন এবং নাইট্রোজেন সহ সিলিন্ডার। কাটিং মোডে বায়ুচলাচল - জোরপূর্বক। সমস্ত পোস্ট সরঞ্জাম একটি ধাতব আবরণ দ্বারা বায়ুমণ্ডলীয় বৃষ্টিপাত থেকে সুরক্ষিত। পোস্ট ধাতু বেধ ঢালাই সঞ্চালিত 2.5 মিমি পর্যন্তএবং কাটা তামা (পুরু 20 মিমি পর্যন্ত), হয়ে ( 40 মিমি পর্যন্ত) এবং অ্যালুমিনিয়াম ( 50 মিমি পর্যন্ত) মোবাইল পোস্টের সংখ্যা - 1500 কেজি .

আপনি কোথায় এবং কোন অবস্থার অধীনে ঝালাই করবেন তা নির্ধারণ করুন। উদাহরণস্বরূপ, স্টিক বা ফ্লাক্স পাউডার ঢালাইয়ের মতো একটি প্রক্রিয়া বাতাসে, বাইরের পরিস্থিতিতে ব্যবহার করা যেতে পারে, যখন পাউডার ঢালাই অবস্থানের বাইরের কাজের জন্য ভাল। নিচের নির্দেশিকাগুলো মাথায় রাখুন।

- একটি ঢালাই মেশিন দিয়ে কি উপকরণ ঝালাই করা যেতে পারে?

- এটি পাতলা উপকরণ ঢালাই করতে সক্ষম।

- এটি ছড়ানো কমায়।

- পরিষ্কার কমাতে কোন ঢালাই স্ল্যাগ নেই।

- এটি সর্বজনীন, বিশেষ করে 115 ভোল্টের মডেল।

- এটি স্টেইনলেস এবং অ্যালুমিনিয়াম তারগুলিকে ঝালাই করতে পারে।

বৈদ্যুতিক চাপ দিয়ে ধাতু (স্টিল, ঢালাই, লোহা, অ লৌহঘটিত ধাতু) কাটার জন্য বেশ কয়েকটি পদ্ধতি তৈরি এবং ব্যবহার করা হয়েছে।

1. ধাতুর চাপ কাটা ব্যবহার করা হয়:

1) ধাতু ব্যবহারযোগ্য ইলেক্ট্রোড। এই পদ্ধতির মধ্যে রয়েছে যে ধাতুটি উচ্চতর বর্তমান মান ব্যবহার করে গলিত হয় (আর্ক ওয়েল্ডিংয়ের চেয়ে 30-40% বেশি)।

- কাজ করা সহজ।

- আপনি পাতলা উপকরণ লাঠি করতে পারেন.

- আপনি শক্তিশালী এবং ফ্লাক্স-কোরড তার ব্যবহার করতে পারেন।

- অ্যালুমিনিয়াম ঢালাই করা সহজ।

- সোনার বন্দুক দিয়ে ব্যবহার করা যেতে পারে।

এটি অক্সিজেন এবং অ্যাসিটিলিনের পরিবর্তে বিদ্যুৎ ব্যবহার করে। প্লাজমা সমস্ত বৈদ্যুতিক পরিবাহী পদার্থের মধ্য দিয়ে কেটে যায়, যেখানে অক্সিসিটিলিন লৌহঘটিত পদার্থের মধ্যে সীমাবদ্ধ থাকে। গ্যাস ওয়েল্ডিং হল একটি সংকর ধাতু যেখানে ইস্পাত ওয়েল্ডিং রডটি স্টিলের বেস মেটালের সাথে গলিয়ে এক টুকরো ধাতুতে পরিণত হয়। দুটি পৃথক ধাতুর মধ্যে চূড়ান্ত বন্ধন হিসাবে গ্যাস ব্রেজিং আসলে আনুগত্য। বেস মেটাল গরম করার পরে, বেস মেটালের উপর একটি পিতল ফিলার রড প্রয়োগ করা হয় এবং দুটি অংশ আঠালো বা আঠালো করা হয়। ক্লায়েন্টরা মালিকের নিশ্চিতকরণ ফর্মে স্বাক্ষর করে বিনিময়ে অংশগ্রহণের জন্য ট্রেডিং সিলিন্ডারের মালিকানা যাচাই করে। সাম্প্রতিক বছরগুলিতে, পরিবেশগত এবং মানের সমস্যাগুলি ঢালাই শিল্পের কেন্দ্রে স্থান নিয়েছে।

একটি বৈদ্যুতিক চাপ কাটার শুরুতে উপরের প্রান্তে উত্তেজিত হয় এবং ধীরে ধীরে এটিকে প্রান্ত বরাবর নিচে নিয়ে যায় (চিত্র 83)।

ইলেক্ট্রোড আবরণের ভিসার দ্বারা তরল ধাতুর ফোঁটাগুলি বাইরে ঠেলে দেওয়া হয়। উপরন্তু, এটি ইলেক্ট্রোডকে বিচ্ছিন্ন করে, এটি ধাতুতে সংক্ষিপ্ত হতে বাধা দেয়।

এইভাবে কাটার অনেকগুলি অসুবিধা রয়েছে, বিশেষত, এটির কম উত্পাদনশীলতা রয়েছে এবং এটি একটি নিম্নমানের কাট দেয়। যে মোডগুলির অধীনে কাটিং করা হয় তা টেবিলে উপস্থাপন করা হয়েছে। 32;

সুরক্ষা এবং স্বাস্থ্যের উপর এই বর্ধিত জোরের সাথে প্রায়শই ধাতু কাটা এবং গজ করার মতো নির্দিষ্ট কাজগুলি কীভাবে সম্পাদিত হয় সে সম্পর্কে পুনর্বিবেচনা করা হয়। বিভিন্ন শিল্প এবং অ্যাপ্লিকেশনে বহু বছর ধরে টেইলারিং একটি প্রয়োজনীয়তা - এটি যাচাই করার একটি উপায়। বিশেষ করে যখন রক্ষণাবেক্ষণএবং মেরামত, ধাতু মুছা বা খাঁজ করার ক্ষমতা গুরুত্বপূর্ণ এবং যথাযথ মনোযোগের দাবি রাখে।

দুটি সবচেয়ে সাধারণ ধাতু গজিং পদ্ধতি হল প্লাজমা গজিং এবং এয়ার কার্বন আর্ক। রক্ষণাবেক্ষণ এবং মেরামতের সময়, অপারেটরদের অবশ্যই নিম্নলিখিতগুলির যেকোনো একটি অপসারণ করতে হবে: একটি জীর্ণ বা ত্রুটিপূর্ণ অংশ প্রতিস্থাপন করতে ঝালাই বা ধাতু; জীর্ণ হার্ড ডিপোজিট যাতে ওভারলে পুনরায় প্রয়োগ করা যায়; ঢালাই ত্রুটি, তাই অংশ rewound করা যেতে পারে. যদি স্ল্যাবের উভয় পাশে ঢালাই করার প্রয়োজন হয়, তবে শব্দ ধাতুর জন্য পিছনের সীমগুলিরও প্রয়োজন হতে পারে।

2) কার্বন ইলেক্ট্রোড। ঢালাই লোহা, অ লৌহঘটিত ধাতু এবং ইস্পাত কাটার সময় এই পদ্ধতিটি ব্যবহার করা হয় যখন কঠোরভাবে সমস্ত মাত্রা পর্যবেক্ষণ করার প্রয়োজন নেই এবং কাটের গুণমান এবং প্রস্থ কোনও ভূমিকা পালন করে না। এই ক্ষেত্রে, বিভাজক লাইন বরাবর ধাতু গলিয়ে কাটিং করা হয়। তরল ধাতু প্রবাহের সুবিধার্থে গলিত পৃষ্ঠটিকে অনুভূমিক সমতলে একটি সামান্য কোণে রেখে সরাসরি বা পর্যায়ক্রমে উপর থেকে নীচের দিকে কাটিং করা হয়। কাটিং মোড টেবিলে উপস্থাপিত হয়. 33.

ব্লেডটি ফাউন্ড্রি ব্যবসায় পাখনা, রাইজার এবং কাস্টিং থেকে ত্রুটিগুলি দূর করতেও ব্যবহৃত হয়। স্বাভাবিক উপায়েগজিং হল যান্ত্রিক পদ্ধতি যেমন গ্রাইন্ডিং, হ্যান্ড মিলিং, রাউটিং এবং ট্রিমিং; অক্সি-ডাস্ট গজিং, যা শুধুমাত্র ব্যবহার করা যেতে পারে কার্বন ইস্পাত; এবং বায়ু কার্বন চাপ।

তরুণ বিজ্ঞানী রবার্ট গেজ আবিষ্কার করেছিলেন যে একটি ছোট গর্তের মাধ্যমে একটি গ্যাসীয় টংস্টেন চাপকে জোর করে, লেন্সের মাধ্যমে আলোর রশ্মিকে ফোকাস করার মতো প্রক্রিয়ায়, চাপের তাপমাত্রা এবং তীব্রতা বাড়ানো যেতে পারে। এই ফোকাসড আর্কের মধ্য দিয়ে গ্যাসের একটি বরং উচ্চ প্রবাহ অতিক্রম করে, সে ধাতুটিকে কেটে ফেলতে পারে।

|

সারণি 32

|

3) অ-ভোগযোগ্য টংস্টেন ইলেক্ট্রোড আর্গনের মধ্যে। এই কাটিয়া পদ্ধতি খুব কমই ব্যবহৃত হয়, প্রধানত যখন খাদযুক্ত ইস্পাত এবং অ লৌহঘটিত ধাতুগুলির সাথে কাজ করে। এর সারমর্মটি এই যে ইলেক্ট্রোডে একটি কারেন্ট প্রয়োগ করা হয়, যার মান 20-30% দ্বারা ঢালাইয়ের সময় ছাড়িয়ে যায় এবং ধাতুটি গলে যায়।

2. অক্সি-আর্ক কাটা (চিত্র 84)। এই ক্ষেত্রে, ধাতুটি একটি বৈদ্যুতিক চাপ দ্বারা গলিত হয়, যা পণ্য এবং কম কার্বন বা স্টেইনলেস স্টিলের তৈরি একটি রড ইলেক্ট্রোডের মধ্যে উত্তেজিত হয় ( বাইরে ব্যাস- 5-7 মিমি, অভ্যন্তরীণ - 1-3.5 মিমি), এর পরে এটি টিউবের গর্ত থেকে সরবরাহ করা অক্সিজেনের স্রোতে পুড়ে যায় এবং ধাতুকে অক্সিডাইজ করে এবং উড়িয়ে দেওয়া হয়। অক্সি-আর্ক কাটিং প্রধানত পানির নিচের কাজে ব্যবহৃত হয়।

3. এয়ার-আর্ক কাটার সময় (চিত্র 85), পণ্য এবং কার্বন ইলেক্ট্রোড (প্লেট বা গোলাকার) মধ্যে উত্তেজিত একটি বৈদ্যুতিক চাপ দ্বারা ধাতু গলিত হয় এবং সংকুচিত বাতাসের একটি জেট দিয়ে সরানো হয়।

কাটিং প্রক্রিয়াটি বিপরীত পোলারিটির প্রত্যক্ষ কারেন্ট (সরাসরি পোলারিটির সাথে, গরম করার অঞ্চলটি প্রশস্ত, যা ধাতু অপসারণ করার সময় অসুবিধা সৃষ্টি করে) বা বিকল্প কারেন্ট ব্যবহার করে সঞ্চালিত হয়।

বর্তমান মান সূত্র দ্বারা নির্ধারিত হয়:

যেখানে আমি - বর্তমান;

K - কার্বন এবং গ্রাফাইট ইলেক্ট্রোডের জন্য যথাক্রমে সহগ 46-48 এবং 60-62 A/mm;

d হল ইলেক্ট্রোডের ব্যাস।

এই পদ্ধতির জন্য, বিশেষ কাটার ব্যবহার করা হয়, যা দুটি ধরণের এবং তাই বিভিন্ন কাটিং মোড প্রয়োজন:

বাতাসের জেট একটি সামঞ্জস্যপূর্ণ বিন্যাস সঙ্গে টর্চ কাটা;

একটি বৃত্তাকার বায়ু জেট সঙ্গে কাটার.

এয়ার-আর্ক কাটিং দুটি প্রকারে বিভক্ত, যা বিভিন্ন মোডের সাথে মিলে যায় (টেবিল 34 এবং 35):

ধাতু বা ওয়েল্ডে তৈরি ত্রুটি কাটার জন্য ব্যবহৃত সারফেস গজিং, রুট ওয়েল্ড হেমিং এবং চেমফারিং;

স্টেইনলেস স্টীল এবং অ লৌহঘটিত ধাতু প্রক্রিয়াকরণে ব্যবহৃত পৃথক কাটিং।

4. প্লাজমা-আর্ক কাটিং, যার সারমর্ম হল যে ধাতুটি একটি শক্তিশালী আর্ক স্রাব দ্বারা গলিত হয়, ধাতুর পৃষ্ঠের একটি ছোট অংশে ঘনীভূত হয় এবং একটি উচ্চ-গতি দ্বারা কাটা অঞ্চল থেকে সরানো হয়। গ্যাস জেট বার্নারে প্রবেশকারী ঠান্ডা গ্যাস টাংস্টেন ইলেক্ট্রোডের চারপাশে প্রবাহিত হয় এবং স্রাব অঞ্চলে প্লাজমাতে পরিণত হয়, যা তারপরে তামার অগ্রভাগের একটি ছোট গর্তের মধ্য দিয়ে একটি উচ্চ গতিতে উজ্জ্বল আলোকিত জেটের আকারে প্রবাহিত হয় এবং তাপমাত্রা 30,000 ° তে পৌঁছায়। সি (বা আরও)। বর্তনী চিত্রপ্লাজমা-আর্ক কাটা ডুমুরে দেখানো হয়েছে। 86.

প্লাজমা কাটিং স্বাধীন বা নির্ভরশীল চাপ দিয়ে করা যেতে পারে। এই ক্ষেত্রে, কেউ প্রত্যক্ষ বা পরোক্ষ কর্মের প্লাজমা আর্কের কথা বলে।

আপনি যে কাটিং মোডগুলিতে ফোকাস করতে পারেন তা স্পষ্টভাবে টেবিলে উপস্থাপন করা হয়েছে। 36.

5. জলের নিচে চাপ কাটা। একটি তরল মাধ্যমে, উদাহরণস্বরূপ, জলে, একটি শক্তিশালী চাপ স্রাব তৈরি করা সম্ভব, যা উচ্চ তাপমাত্রা এবং একটি উল্লেখযোগ্য নির্দিষ্ট তাপ শক্তি থাকার কারণে, তরলকে বাষ্পীভূত এবং বিচ্ছিন্ন করতে পারে। আর্ক ডিসচার্জ প্যা- গঠনের সাথে থাকে।

খাদ এবং গ্যাস, যা ঢালাইয়ের চাপকে গ্যাসের শেলে আবদ্ধ করবে, অর্থাৎ, প্রকৃতপক্ষে, চাপটি একটি গ্যাসীয় পরিবেশে থাকবে।

স্ট্যান্ডার্ড পাওয়ার উত্স থেকে একটি স্থিতিশীল ঢালাই আর্ক কার্বন এবং ধাতু ইলেক্ট্রোড দেবে। পানির নিচে কাটার জন্য, এগুলিকে অবশ্যই একটি পুরু জলরোধী (প্যারাফিন-ভেজানো) আবরণ দিয়ে আবৃত করতে হবে, যা বাইরে থেকে জলে ঠান্ডা হলে ইলেক্ট্রোড রডের চেয়ে ধীরে ধীরে গলে যাবে। ফলস্বরূপ, এর শেষে একটি ছোট বাটি-আকৃতির ভিসার তৈরি হয়, যার কারণে গ্যাসের শেলের স্থায়িত্ব এবং চাপের জ্বলন নিশ্চিত করা হবে।

বর্তমান মান ইলেক্ট্রোড ব্যাসের 1 মিমি প্রতি 60-70 এ হারে সেট করা হয়েছে।

বর্ণিত কাটিং পদ্ধতি জাহাজ মেরামত, ইত্যাদি ব্যবহার করা হয়.

সকাল-সন্ধ্যা কি কি দোয়া পড়তে হবে

হেগুমেন ডায়োনিসিয়াস (শ্লেনভ)

জন থিওলজিয়ার রিভিলেশনের স্প্যারো হিলস অন লাইফ-গিভিং ট্রিনিটির মন্দির অভিযোজিত হয়েছে

প্রার্থনার অলৌকিক ঘটনা "আমাদের ভার্জিন লেডি, আনন্দ করুন ঈশ্বরের মায়ের প্রার্থনা 150 বার পড়া হয়

একজন স্বামী এবং স্ত্রী কি একটি সন্তানের গডপ্যারেন্ট হতে পারে?