Станок ЧПУ «на скорую руку»

Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче..., недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство - относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток - высокая цена комплектующих.

Я по-прежнему считаю, что небольшой станок, например, с рабочим полем 500х300 мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения. Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Вот и получается, что небольшой гравировально-фрезерный станок дешевле сделать на круглых направляющих скольжения с обычной винтовой передачей. Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить. Само собой, упомянутое «некоторое значение» - вещь относительная. Стоимость изготовления механики в Москве и, например, на Урале отличается в разы. По моим оценкам, для Москвы размер рабочего хода, при котором стоит подумать о шариковых линейных направляющих, составляет 1000…1200 мм и более.

Статья планировалась из двух частей. Первая часть должна была быть посвящена выбору направляющих, особенностям проектирования и конструирования механики с использованием шариковых линейных направляющих, а вторая - практической реализации станка. Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Задача

Вообще говоря, «на скорую руку» делаются бутерброды и салаты, романтический ужин можно соорудить на скорую руку, но не станок. Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

«На скорую руку» это значит технологично для домашнего производства. Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно. На худой конец, сгодится простая ножовка по металлу и дрель.

Кое-кто скажет: «Ну, ты загнул, товарищ! Так не бывает», и будет прав. Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Ставя перед собой такую задачу, надо хорошо понимать, что осуществить задуманное можно только при условии широкого применения покупных комплектующих и стандартных алюминиевых профилей. Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка - тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

И последнее соображение. «На скорую руку» ассоциируется с понятиями просто и быстро. Если с определением «просто» можно согласиться, то быстро вряд ли получится. Изготовление даже простых деталей может затянуться на неопределенный срок, но как говорится, «терпение и труд – все перетрут».

Подытожим:

- Для фрезерования бальзы, фанеры, дерева, пластиков и тонких (до 2 мм) алюминиевых сплавов.

- На линейных шариковых направляющих и зубчатых ремнях.

- Рабочее поле не менее 1000х300х90.

- Разрешение позиционирования не хуже 0,1 мм.

- Скорость позиционирования не менее 2 м/мин.

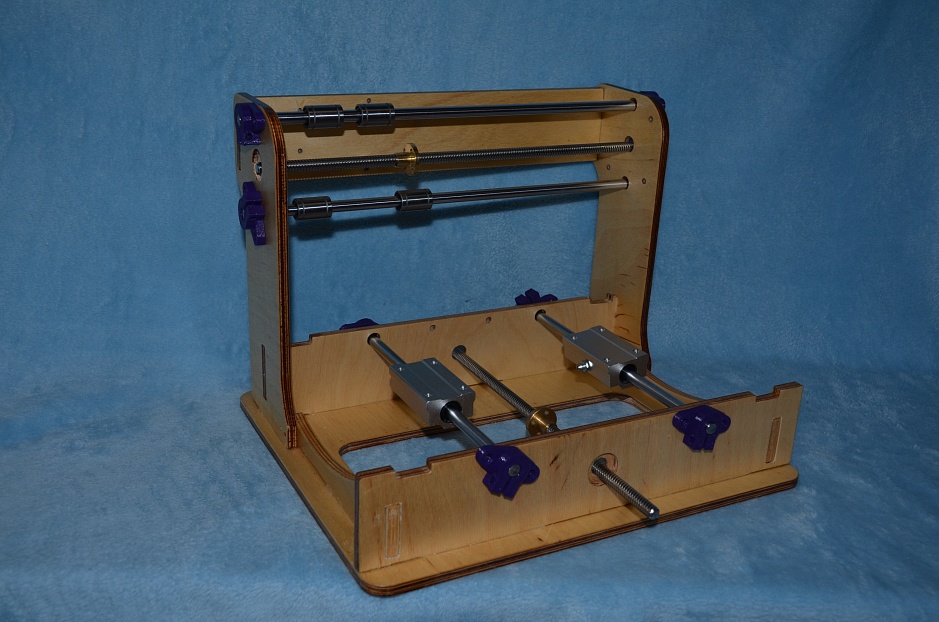

Икс

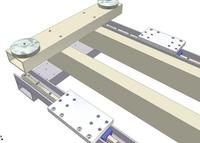

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

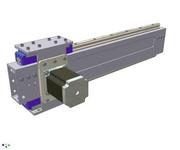

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм - 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

|

|

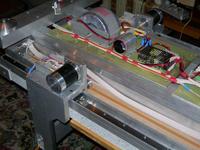

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти - просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

Товарный вид

«Made in дома» - не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т.е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

|

|

|

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно - фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Игрек

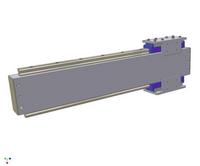

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

|

|

|

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

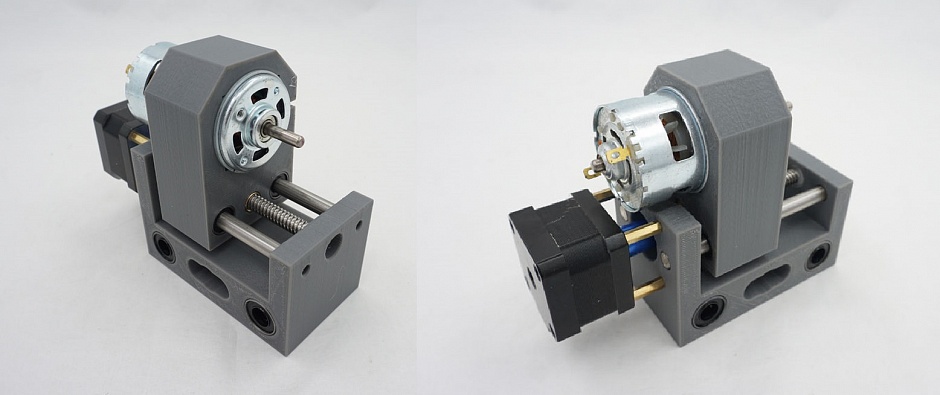

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

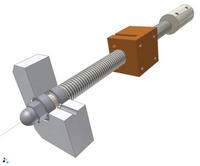

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

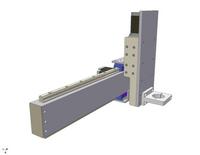

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

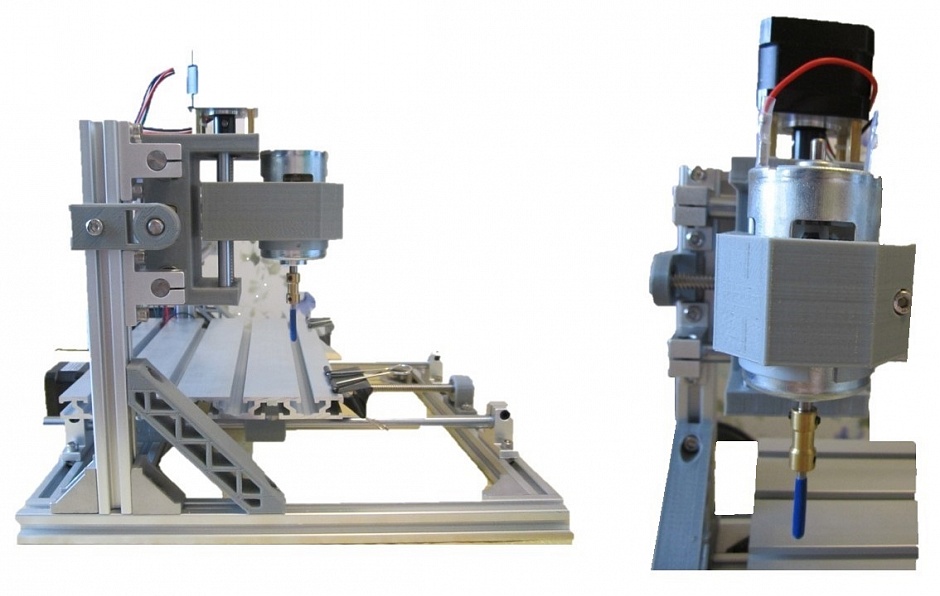

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

А можно…?

Отвечаю сразу - МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» - Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» - Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» - Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» - Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» - Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» - Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» - Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» - Мог бы, если у вас хватит денег на все это содействие.

ЧПУ станок — это станок с числовым программным управлением.

ЧПУ станок позволяет быстро получить спроектированное на компьютере изделие, причем ЧПУ станок производит изделия гораздо быстрее и тщательнее чем вручную. Точный и легко приспосабливаемый ЧПУ станок позволяет осуществить проекты, которые, используя ручные технологии, оказались бы невыполнимыми или невыгодными.

Хороший станок с ЧПУ должен справляется с разнообразными предназначениями: фрезерование, лазерная резка, сверление, гравировка и пр. с незначительными изменениями конфигурации станка. Станок с ЧПУ, который не приспособлен к изменчивым и увеличивающимся потребностям сегодняшнего производства вряд ли стоит приобретать. ЧПУ станок должен быть многофункциональным. Вместе с тем стоимость готового станка с ЧПУ довольно велика. Один из выходов — создание самодельного станка с ЧПУ.

Изготовление самодельного ЧПУ станка

Проще всего изготовить ЧПУ станок из МДФ плиты. Понадобиться плита МДФ 1,5х1,5 метра и фурнитура для сборки.

Подробности изготовления ЧПУ станка в домашних условиях описано в статье ЧПУ (CNC) станок из МДФ своими руками . Это наиболее простой для изготовления станок. В статье есть ссылка на файл с чертежами, изображениями и номенклатурой фурнитуры и последовательностью сборки. Последняя представлена так же в виде видеофайла.

ЧПУ станок из дерева прост в изготовлении, но имеет большой недостаток. Его нельзя использовать для обработки стали, такому станку под силу справиться с алюминием, бронзой, деревом, пластиком или пенопластом.

Другой конструктивный подход заключается в использовании алюминиевых профилей для изготовления ЧПУ станка. С этим подходом можно ознакомиться в статье Станок ЧПУ «на скорую руку» . Такой станок смотрится более функционально, но и изготовление его гораздо сложнее. При замене алюминиевых профилей на стальные можно добиться и обработки стальных заготовок.

Существует так же конструктор ЧПУ станка «Кулибин» . В конструктор включены все детали для сборки ЧПУ станка. По разному комбинируя направляющие можно получить различные конструкции ЧПУ станков. Конструктор можно приобрести через инетернет магазин сайта.

Места общения ЧПУ самодельщиков

Наиболее часто самодельные ЧПУ станки применятся в авиамоделизме. И это не случайно. Авиамодель не прощает небрежности управления и малейшее отвлечение от управления чревато незапланированной встречей модели с землей.

При этом ломаются обычно консоли крыла и нос фюзеляжа авиамодели. Их легко восстановить, тут то и приходит на помощь ЧПУ станок. Вырезать 40 нервюр для крыла и 20 деталей фюзеляжа в ручную просто утомительно. А поломки во время обучения (да и после него) бывают практически еженедельно.

Поэтому не случайно, что одним из мест общения является форум моделистов RC-Design.

На сайте конструктора Кулибин , можно посмотреть статьи о различных станках на базе конструктора.

На VRI-cnc можно скачать как чертежи ЧПУ станка, так и схемы электронной начинки.

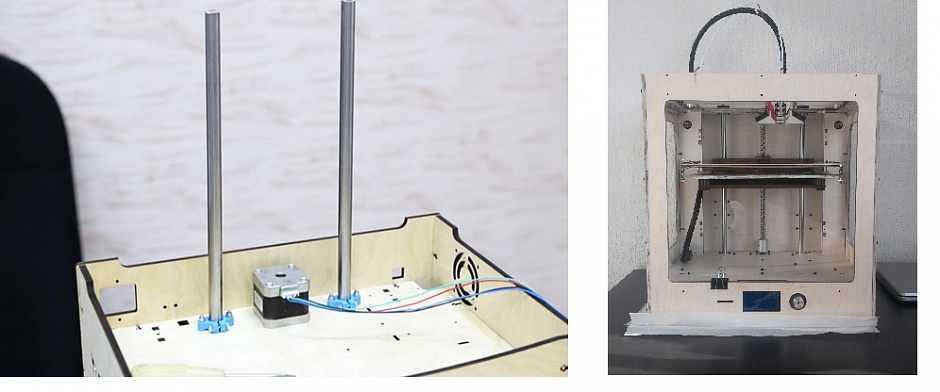

Статья на тему самостоятельной постройки небольшого станочка для деревообработки (гравировка, фрезерование, сверление) с ЧПУ, подходит также и для других мягких материалов, например, пластика. Хорошо подойдет для фрезерования печатных плат и подобной работы. В этой и следующих статьях описываются общие комплектующие и приемы для сборки не только CNC станков, но и 3Д принтеров, граверов и подобной техники. Информации много, ссылок и фотографий много, проект открытый, советы и критика (по делу) приветствуется.

Вот несколько фотографий внешнего вида собранного станка CNC2418 из лотов продавцов с Али

![]()

Примеры лотов с Али с лазером и цангой ER11 (магазин DZT, магазин Jack"s , магазин IRouter).

Итак, расскажу про достаточно популярный китайский станочек под нехитрым названием CNC2418, что означает рабочую зону 24 мм на 18 мм. В качестве шпинделя у него стоит простой (коллекторный) оборотистый двигатель постоянного тока типа 775. Управляется через GRBL совместимыми программами, но обо всем по порядку.

Как правило, продается в районе $250 (от $170 до $300) в разной комплектации. Есть версия с разными шпинделями (различные вариации 775го двигателя), с разными цангами (от простой для сверл до ER11), может комплектоваться лазерным модулем. Обычно продавцы вкладывают расходники, биты-фрезы и прочее.

Характеристики станка 2418:

- Рабочее поле - 240 мм х 180 мм х45 мм

- Размер рамы (станины) - 260 мм х180 мм (алюминиевый профиль)

- Общий размер - 330х340х240

- Шаговые моторы: 3шт Nema17 1,3А 0,25Nm

- Шпиндель: Диаметр 45мм, модель 775, 24V: 7000 r/min

- Максимальный диаметр хвостовика фрезы зависит от установленной цанги

- Питание: 24V 5.6A

Вот фотография среднего комплекта за $250 (включая комплект для лазерной гравировки)

В лоте обычно есть выбор цанг: простая "сверлилка" или цанга типа ER11. В лотах подороже есть оба варианта плюс фрезы.

Если серьезно говорить, то рыночная стоимость подобных комплектов для сборки сильно завышена. Я не готов отдавать под $300 за подобный набор. А вот собрать его своими руками раза в три дешевле - пожалуйста! Далее приведу подборку комплектующих с китайских магазинов, на основе которых можно спокойно собрать аналогичный станок или станок с большим/меньшим рабочим полем.

Для сборки потребуется купить набор направляющих: рельсы или полированные валы; ходовые винты (чаще всего Т8, так как ремни типа GT2-6 могут устанавливаться в лазерные граверы, в фрезере их применение не желательно), двигатели Nema17, шпиндель (чаще всего двигатель постоянного тока типа RS775 или мощнее) и различная мелочевка типа подшипников, суппортов, метизов.

Вопрос электроники отдельный: кто-то пользуется платами Arduino Nano/Uno+CNC Shield, кто-то Mega+Ramps, есть варианты более серьезных комплектов под Mach3.

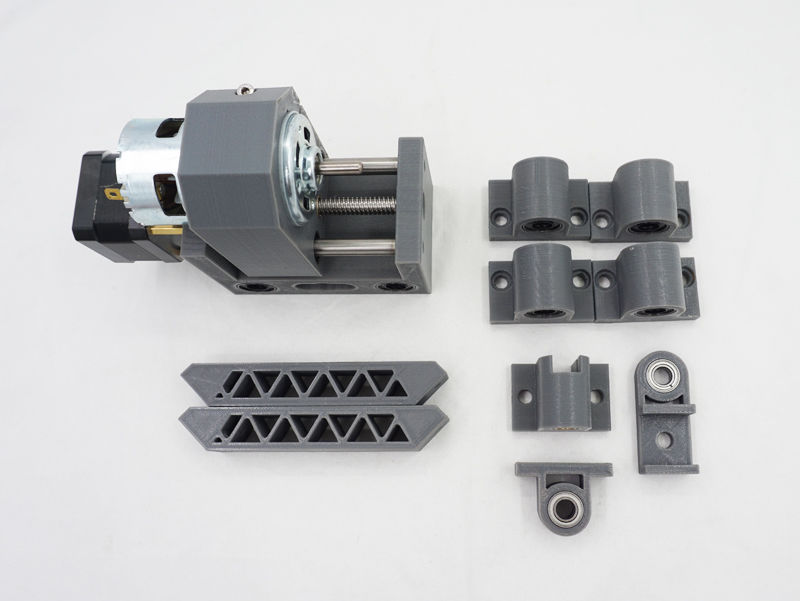

Обращая ваше внимание на то, что в оригинальном комплекте присутствуют 3Д печатные компоненты.

Использование подобных пластиковых деталей хорошо видно на пользовательских фотографиях из интернета, да и в лотах у продавцов

В печатный комплект входит распорка-уголок (2 шт), держатель винта Х, держатель винта Y, держатели подшипников LM8UU (а скорее их имитации) 4 шт, держатель гайки Т8.

Отдельно выделю сборку держателя шпинделя , одновременно каретку по XY.

Она так и приходит в сборе с установленным двигателем.

Внутри видно запрессованные подшипники LM8UU и где-то гайка Т8. Валы просверлены с торца и закреплены на торцах. Одновременно служат дополнительной опорой для конструкции.

Ссылки на комплектуху привожу с бангууда, так как надоело покупать по 1 лоту у разных продавцов с Али и ждать кучу посылок, приходящих в разное время. Цены сравнимые с Али, где-то дешевле, где-то удобнее применить поинты, где-то подождать акцию или купон. В итоге получил одну большую посылку с комплектухой. Также привожу ключевые слова для самостоятельного поиска, если нужно найти подобное на Али или Тао.

Теперь по порядку. Получил посылку разной комплектухи для станочной механики.

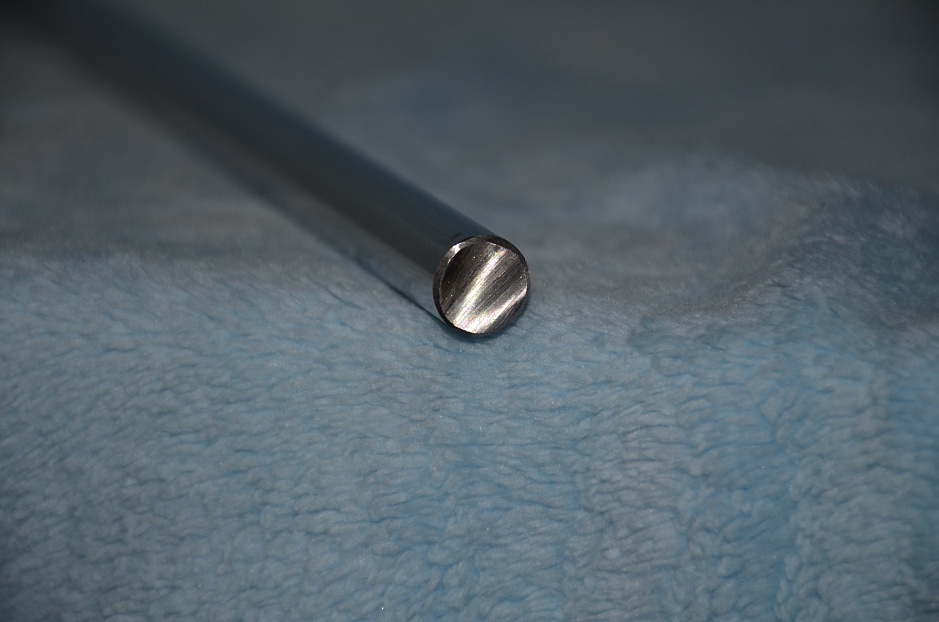

Направляющие полированные валы.

Linear Shaft (Rod).

Еще встречается Optical Axis

(полированная ось). Бывают на 5-6-8-10-12-16-20 мм. Актуальный диаметр 8 мм. На 16-20 мм лучше использовать круглые рельсы типа SBR16 или SBR20, так как они имеют поддержку. Валы разного диаметра используются, например, в принтере Ultimaker (6-8-10 мм). Кстати, валы на 12мм - могут пригодиться для оси Z принтера ZAV 3D и подобных.

На фото 6 мм, 8 мм, 12 мм.

Валы 8 мм. Брал часть в размер (они с фасками), часть резал сам

Есть большой лот с выбором валов от 5 мм до 12 мм и длин 300-600 мм

Отдельными лотами бывает чуть дешевле. Я стараюсь брать длину или в размер или значительно больше, чтобы самостоятельно напилить из одного вала 2-3 отрезка нужного размера.

Вот рез торцевой пилой. Желательно потом зачистить, снять фаску.

Вал 8х600

Вал 8 мм с длинами 300...500 мм

Вал 8 мм с длинами 100… 350 мм

Удобно, если подбирать в размер. Да и периодически на разные лоты делают акции, если не спешно собирать станок, можно поэкономить.

Вал 6х400

Вал 6х300

Вал 6х500

Вал 6x600

Валы на 6мм можно использовать в небольших лазерных граверах, дельта принтера, оси Z настольных ЧПУ станков. Например, вал на 6х300, распиленный пополам пошел на "голову" оси Z небольшого фрезера.

Валы на 12 мм. Брал для ZAV 3D.

Вал 12х500

Будут установлены в корпус ZAV 3D

Есть несколько вариантов крепления направляющих. Самый простой - нарезать на концах резьбу и законтрогаить. Можно установить фланцы типа SHF08 или суппорты SK8. В этом случае длина увеличивается на 2 см каждой направляющей (один фланец захватывает 1см вала).

Я печатал сам, не скажу что большая разница, но экономия около $12. Вот ссылка на лот для установки нормальных металлических фланцев SHF08, а не пластиковых. Еще хороший вариант крепление не фланцами, а суппортами, прямо на профиль 2020. Это суппорт SH08 (SF08?).

Есть еще «китайский» вариант крепления, когда в центре вала сверлится отверстие и нарезается внутренняя резьба М3. В этом случае установка подобных направляющих максимально облегчается.

Суппорты-фланцы для крепления валов от SHF8 до SHF20

Фланец SHF8

Суппорт SK8

Еще один суппорт SK8 для валов для установки на профиль

Подшипники для валов

Лот с выбором размера коротких линейных подшипников LMххUU на 6/8/10 мм

Ключевые слова: Bearing LMххLUU (на хх мм, длинные), LMххUU (на хх мм короткие), в корпусе соответственно: SC8LUU и SC08UU.

Удлиненные лот с выбором типа SCSххLUU от 8 до 20 мм.

Еще удлиненные на 8 мм

Подшипники в корпусе SC8UU

На 6 мм LM6LUU удлиненные и обычные LM6UU

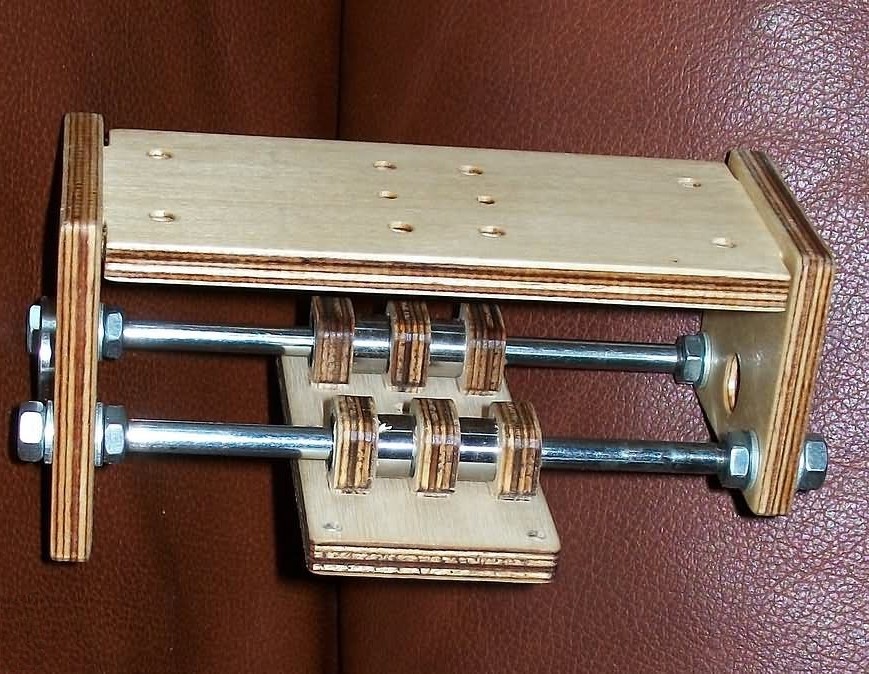

Вот фотография настольного станка для электронщика с валами на 8 мм, подшипниками LM08LUU и SC08UU

Вот интересные комплекты-наборы осей с направляющими и подшипниками

на 500 мм с удлиненными подшипниками

То же, плюс винт Т8 с суппортом на 200мм , 300 мм и на 400 мм

Ходовой винт Т8 (Lead Screw T8 , гайка T8 Nut ) - это винт с многозаходной резьбой. Лучше брать сразу с гайкой.

Если пилить, то дополнительно надо будет прикупить еще латунных гаек

На 100 мм

На 200 мм

На 250 мм

На 400 мм

Лот с выбором Т8 от 100 до 600 мм со специальной гайкой

Обычно беру больше, плюс одну гайку. Режу в размер, остаток идет еще куда-либо

Фланец-суппорт KP08 для крепления винта Т8 на профиль Mount Bearing KP08Для сборки также потребуется конструкционный профиль, 3Д печатные детали (держатели, уголки и прочее, ссылки в конце статьи), а также электроника.

Комплектующие для профиля:

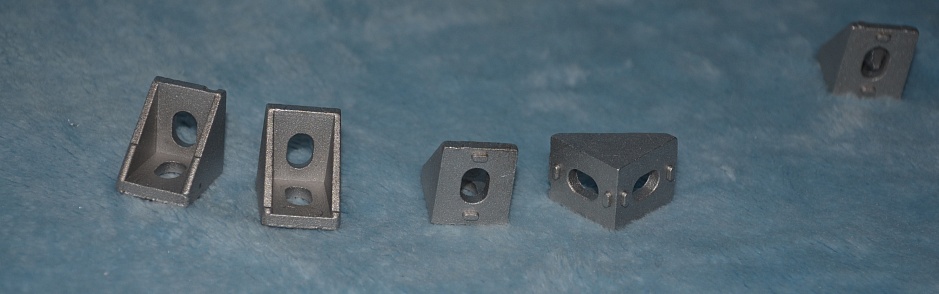

уголки 2020 Corner Bracket.

Для сборки станка типа 2418 потребуется минимум 16 шт. Берите с запасом)))

Есть варианты пластин для усиления , тоже неплохо было бы установить по основным углам и на портал (итого 6-8 шт).

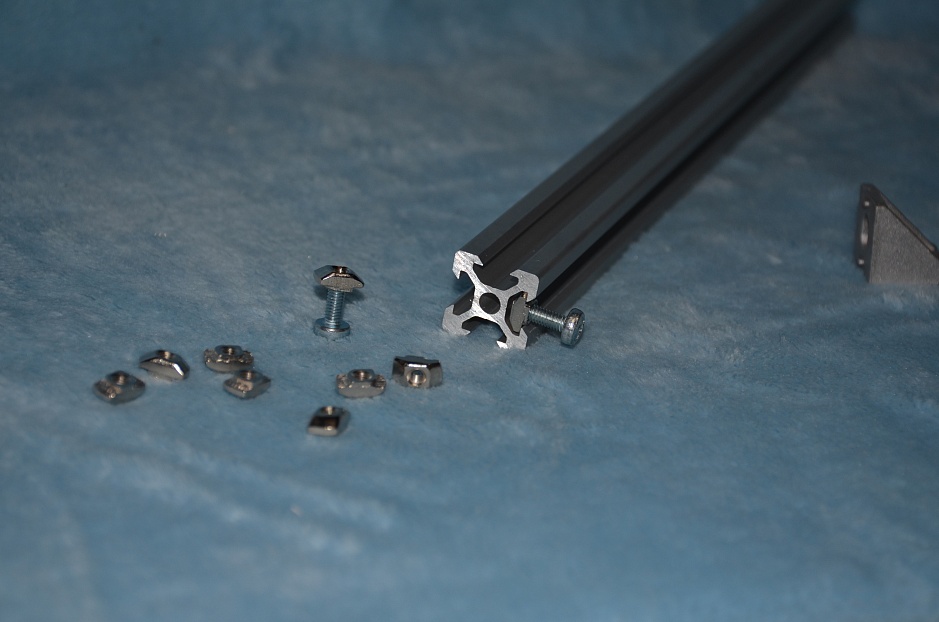

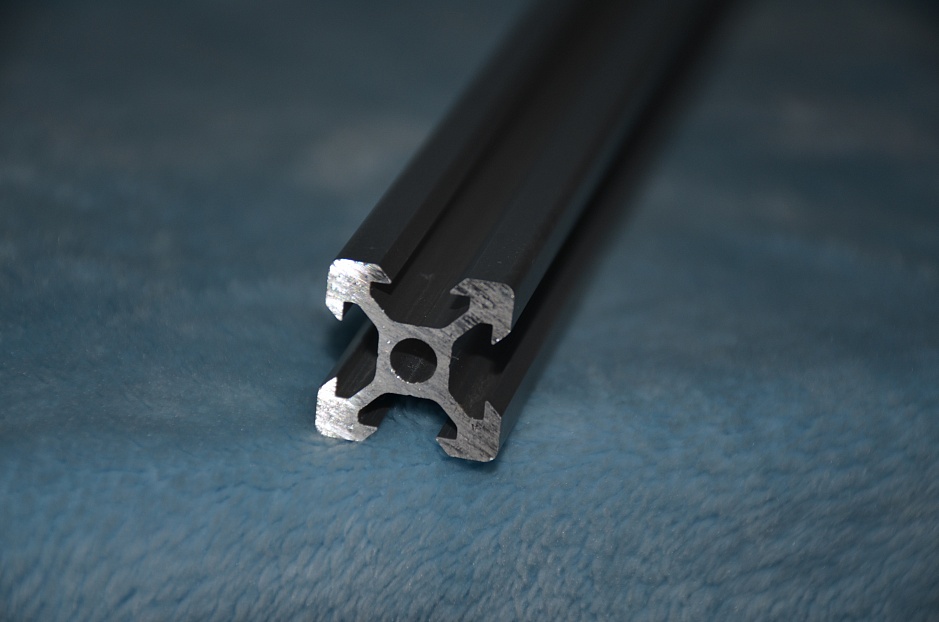

А вот сам профиль 2020.

Раз завел разговор про профиль, то расскажу подробно про закупку и нарезку профиля у Соберизавода.

Это конструкционный алюминиевый профиль от Соберизавода . Это наверное самый дешевый вариант, так как профиль из Китая будет стоить дороже, да и существует ограничение на максимальную длину посылок на китайской почте (500мм).

Я покупал сразу нарезанный в размер комплект профиля типоразмера 2020 для CNC2418.

Есть два варианта - профиль без покрытия (подешевле) и с покрытием (анодированный). Разница в стоимости небольшая, я рекомендую с покрытием, особенно если использовать в качестве направляющих для роликов.

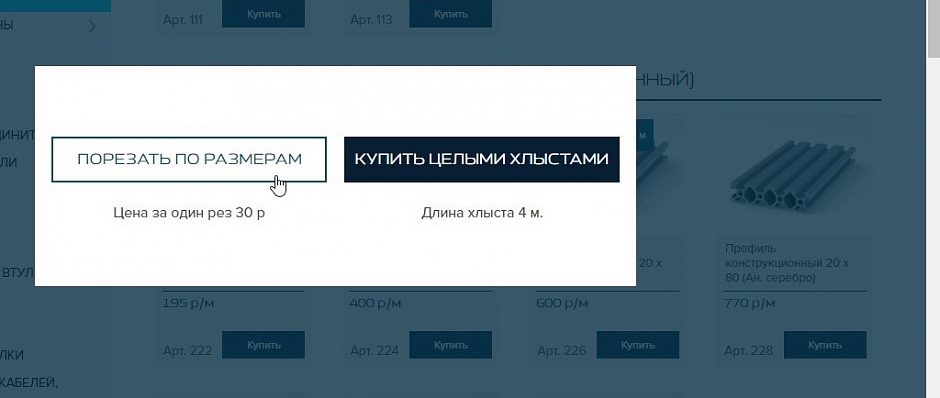

Выбираем нужный тип профиля 2020, далее вводим «порезать по размерам». Иначе, можно купить один отрезок (хлыст) на 4 метра. При расчете имейте ввиду, что стоимость одного реза бывает разная, в зависимости от профиля. И что на рез закладывается 4 мм.

Вводите размеры отрезков. Я сделал станок 2418 чуть больше, это семь отрезков по 260 мм и два вертикальных по 300 мм. Вертикальный можно сделать поменьше. Если нужен станок длиннее, то два продольных отрезка больше, например, 350 мм, поперечные также по 260 мм (5 шт).

Паланицы (паляницы) - картофельные лепешки - рецепт от бабы Оси

Малоизвестные способы улучшить память и работу мозга Как улучшить работу мозга в пожилом возрасте

Оливье с языком: рецепты

Овощной суп с сосисками в мультиварке

Китайские пельмени: виды и рецепты