সংখ্যাসূচক সিস্টেম প্রোগ্রাম নিয়ন্ত্রণ

সংখ্যাগত নিয়ন্ত্রণের মৌলিক নীতি

ইলেকট্রনিক্স এবং কম্পিউটার প্রযুক্তির বিকাশ, উৎপাদনে কম্পিউটারের প্রবর্তনের ফলে মেটাল-কাটিং মেশিনের পাশাপাশি অন্যান্য প্রযুক্তিগত সরঞ্জামগুলির জন্য সংখ্যাসূচক নিয়ন্ত্রণ ব্যবস্থা (সিএনসি) এর মেশিন টুল বিল্ডিং এবং ব্যাপক ব্যবহারের দিকে পরিচালিত হয়েছে।

ধাতু-কাটিং মেশিনের সংখ্যাসূচক নিয়ন্ত্রণকে একটি আলফানিউমেরিক কোডে নির্দিষ্ট একটি প্রোগ্রাম অনুসারে নিয়ন্ত্রণ বলা হয় এবং একটি নির্দিষ্ট ভাষায় লিখিত কমান্ডের একটি ক্রম প্রতিনিধিত্ব করে এবং মেশিনের কার্যকারী সংস্থাগুলির নির্দিষ্ট কার্যকারিতা প্রদান করে।

CNC সিস্টেম এবং পূর্বে বিবেচিত ACS এর মধ্যে মৌলিক পার্থক্য হল কন্ট্রোল প্রোগ্রামের গণনা এবং সেট করার পদ্ধতি এবং মেশিনের কার্যকারী সংস্থাগুলিকে নিয়ন্ত্রণ করার জন্য এর সংক্রমণ। বিস্তারিত অঙ্কন তথ্য অ্যানালগ-ডিজিটাল আকারে উপস্থাপিত হয়, অর্থাৎ, সংখ্যার আকারে, বিভিন্ন মৌখিক নির্দেশাবলী, প্রচলিত চিহ্ন এবং অন্যান্য চিহ্নগুলির সীমিত সংখ্যক অর্থ রয়েছে, যার প্রতিটিতে বেশ নির্দিষ্ট এবং দ্ব্যর্থহীন তথ্য রয়েছে।

প্রচলিত ACS-এ, কন্ট্রোল প্রোগ্রামটি শারীরিক অ্যানালগগুলিতে মূর্ত হয় - ক্যাম, কপিয়ার, স্টপ, জিগ প্লেট এবং অন্যান্য উপায় যা প্রোগ্রাম ক্যারিয়ার। এই পদ্ধতিটাস্ক কন্ট্রোল প্রোগ্রামের দুটি মৌলিক ত্রুটি রয়েছে।

প্রথমডিজিটাল (বিযুক্ত) এবং দ্ব্যর্থহীন থেকে অংশের অঙ্কনের তথ্য এনালগে পরিণত হয় (ক্যাম কার্ভ, কপিয়ার আকারে)। এটি ক্যাম, কপিয়ার, শাসকদের উপর ভ্রমণ স্টপের ব্যবস্থা, সেইসাথে অপারেশন চলাকালীন এই সফ্টওয়্যার ক্যারিয়ারগুলির পরিধানে প্রবর্তিত ত্রুটির দিকে পরিচালিত করে। দ্বিতীয়অসুবিধা হল মেশিনে পরবর্তী শ্রম-নিবিড় সেটআপ সহ এই সফ্টওয়্যার ক্যারিয়ারগুলি তৈরি করার চরম গুরুত্ব। এটা বাড়ে উচ্চ খরচমানে এবং সময় এবং বেশিরভাগ ক্ষেত্রেই সিরিয়ালের স্বয়ংক্রিয়তার জন্য প্রচলিত ACS ব্যবহার এবং বিশেষ করে ছোট আকারের উত্পাদন অদক্ষ করে তোলে।

মেশিনের কার্যকারী সংস্থায় স্থানান্তর পর্যন্ত সিএনসি মেশিনের জন্য নিয়ন্ত্রণ প্রোগ্রাম প্রস্তুত করার সময়, আমরা অংশের অঙ্কন থেকে সরাসরি প্রাপ্ত একটি পৃথক আকারে তথ্য নিয়ে কাজ করছি।

CNC মেশিনে মেশিনযুক্ত ওয়ার্কপিসের সাথে সাপেক্ষে কাটিং টুলের গতিপথকে তার ধারাবাহিক অবস্থানের একটি সিরিজ হিসাবে উপস্থাপন করা হয়, যার প্রতিটি একটি সংখ্যা দ্বারা নির্ধারিত হয়। সিএনসি মেশিনে, কাইনেমেটিক সংযোগের সাহায্যে নয়, তবে সংখ্যাসূচক আকারে নির্দিষ্ট একটি প্রোগ্রাম অনুসারে এই কার্যকারী সংস্থাগুলির স্বাধীন স্থানাঙ্কের গতিবিধি নিয়ন্ত্রণ করে কার্যকারী সংস্থাগুলির জটিল নড়াচড়াগুলি অর্জন করা সম্ভব। সিএনসি মেশিনে গুণগতভাবে নতুন হল একই সাথে নিয়ন্ত্রিত স্থানাঙ্কের সংখ্যা বাড়ানোর সম্ভাবনা, যা স্বয়ংক্রিয় নিয়ন্ত্রণের সাথে বিস্তৃত প্রযুক্তিগত ক্ষমতা অর্জনের সাথে মেশিন টুলগুলির মৌলিকভাবে নতুন লেআউট তৈরি করা সম্ভব করেছে।

কন্ট্রোল প্রোগ্রামটি যেকোন প্রদত্ত নির্ভুলতার সাথে গণনা করা উচিত এবং মেশিনের কার্যকারী সংস্থার চলাচলের প্রয়োজনীয় আইনের জন্য। কম্পিউটার থেকে সরাসরি মেশিন টুলের নিয়ন্ত্রণ আরও ব্যাপকভাবে ব্যবহার হচ্ছে।

CNC সিস্টেমের শ্রেণীবিভাগ

CNC সিস্টেম বিভিন্ন মানদণ্ড অনুযায়ী শ্রেণীবদ্ধ করা যেতে পারে।

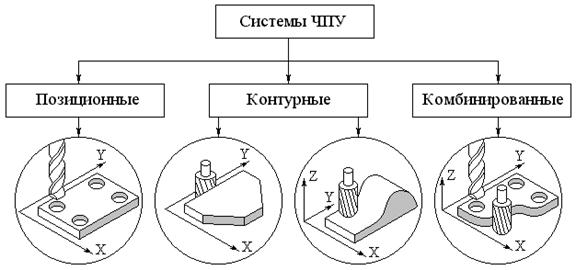

আমি প্রক্রিয়াকরণ নিয়ন্ত্রণের প্রযুক্তিগত কাজের উপর ভিত্তি করেসমস্ত CNC সিস্টেম তিনটি গ্রুপে বিভক্ত: অবস্থানগত, কনট্যুর এবং মিলিত।

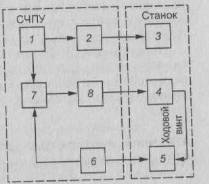

পজিশনাল সিএনসি সিস্টেমকন্ট্রোল প্রোগ্রাম দ্বারা নির্দিষ্ট অবস্থানগুলি নির্ধারণ করে এমন কমান্ডগুলি অনুসারে মেশিনের কার্যকারী সংস্থাগুলির গতিবিধি নিয়ন্ত্রণ সরবরাহ করে। এই ক্ষেত্রে, বিভিন্ন স্থানাঙ্ক অক্ষ বরাবর আন্দোলন একযোগে সঞ্চালিত হতে পারে (প্রদত্ত জন্য ধ্রুব গতি) বা ক্রমানুসারে। এই সিস্টেম প্রধানত তুরপুন জন্য ব্যবহৃত হয় এবং বিরক্তিকর মেশিনপ্লেট, ফ্ল্যাঞ্জ, কভার ইত্যাদির মতো অংশ প্রক্রিয়াকরণের জন্য, যাতে ড্রিলিং, কাউন্টারসিঙ্কিং, বিরক্তিকর গর্ত, থ্রেডিং ইত্যাদি।

সিএনসি কনট্যুরিং সিস্টেমট্র্যাজেক্টোরি বরাবর এবং কন্ট্রোল প্রোগ্রাম দ্বারা নির্দিষ্ট কনট্যুর গতি সহ মেশিনের কার্যকারী সংস্থাগুলির গতিবিধি নিয়ন্ত্রণ সরবরাহ করে। কনট্যুর স্পিড হল মেশিনের ওয়ার্কিং বডির ফলস্বরূপ ফিড রেট, যার দিকটি নির্দিষ্ট প্রসেসিং কনট্যুরের প্রতিটি বিন্দুতে স্পর্শকের দিকের সাথে মিলে যায়। কনট্যুর সিএনসি সিস্টেম, অবস্থানগত সিস্টেমের বিপরীতে, একের পর এক বা একাধিক স্থানাঙ্ক বরাবর টুল বা ওয়ার্কপিস নড়াচড়ার ক্রমাগত নিয়ন্ত্রণ প্রদান করে, যা খুব জটিল অংশগুলিকে প্রক্রিয়া করা সম্ভব করে (দুইটির বেশি স্থানাঙ্কের উপর একযোগে নিয়ন্ত্রণ সহ)। সিএনসি কনট্যুরিং সিস্টেমগুলি প্রধানত বাঁক এবং মিলিং মেশিন দিয়ে সজ্জিত।

সম্মিলিত CNC সিস্টেম, অবস্থানগত এবং কনট্যুর CNC সিস্টেমের ফাংশন একত্রিত করা, সবচেয়ে জটিল, কিন্তু আরও বহুমুখী। সিএনসি মেশিনগুলির জটিলতার সাথে (বিশেষত বহু-অপারেশনাল), তাদের প্রযুক্তিগত ক্ষমতার প্রসারণ এবং অটোমেশনের ডিগ্রি বৃদ্ধির সাথে সম্মিলিত সিএনসি সিস্টেমের ব্যবহার উল্লেখযোগ্যভাবে প্রসারিত হচ্ছে।

২. উপস্থিতি প্রতিক্রিয়া সমস্ত CNC সিস্টেম দুটি গ্রুপে বিভক্ত: খোলা এবং বন্ধ।

বন্ধ CNC সিস্টেম, ঘুরে, হল:

1) মেশিনের কার্যকারী সংস্থার অবস্থান সম্পর্কে প্রতিক্রিয়া সহ; 2) কার্যকারী সংস্থার অবস্থান সম্পর্কে প্রতিক্রিয়া সহ এবং মেশিনের ত্রুটির জন্য ক্ষতিপূরণ সহ; 3) স্ব-অভিযোজিত (অভিযোজিত)।

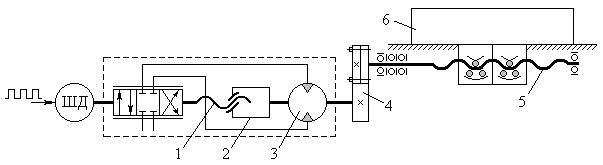

খোলাসিএনসি সিস্টেমগুলি পাওয়ার বা স্টেপার মোটর (এসএম) এর ভিত্তিতে তৈরি করা হয়। পরবর্তী ক্ষেত্রে, স্টেপার মোটর সাধারণত হাইড্রোলিক বুস্টারের সাথে ব্যবহার করা হয়।

III. বৈদ্যুতিন প্রযুক্তির স্তরের উপর ভিত্তি করে শ্রেণিবিন্যাস.

সিএনসি সিস্টেমগুলির ব্যবহারের তুলনামূলকভাবে স্বল্প সময়ের সত্ত্বেও, তারা ইতিমধ্যে তাদের বিকাশের বিভিন্ন পর্যায়ে চলে গেছে, যা ইলেকট্রনিক প্রযুক্তির বিকাশের স্তর দ্বারা নির্ধারিত হয়।

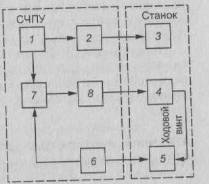

বর্তমানে শিল্পে ব্যবহৃত CNC সিস্টেম ক্লাস NCএকটি ডিজিটাল মডেলের ভিত্তিতে নির্মিত। এই সিস্টেমে, প্রোগ্রামটি (পঞ্চড টেপে) ইন্টারপোলেটর 3 এ প্রবেশ করা হয়, আরও সংশোধিত

প্রোগ্রামটি কন্ট্রোল সিস্টেম 2 মেশিনে প্রবেশ করানো হয় 1. এই CNC সিস্টেমগুলিকে একটি কঠোর প্রোগ্রাম সহ সিস্টেম বলা হয়। প্রোগ্রাম প্রক্রিয়াকরণ প্রক্রিয়ায় অপারেটরের হস্তক্ষেপের সম্ভাবনা এই সিস্টেমগুলিতে খুব সীমিত।

সিস্টেমে ক্লাস SNCকন্ট্রোল প্রোগ্রাম পড়ার জন্য ডিভাইসটি শুধুমাত্র একবার ব্যবহার করা হয় - কন্ট্রোল প্রোগ্রামে প্রবেশ করতে

স্টোরেজ ইউনিট 4 (মেমরি)। ফলস্বরূপ, ফটোরিডারের ব্যর্থতার কারণে মেশিনের নির্ভরযোগ্যতা বৃদ্ধি পায়।

নিয়ন্ত্রণ ব্যবস্থার বৈশিষ্ট্য সিএনসি ক্লাসতাদের গঠন কন্ট্রোল কম্পিউটারের কাঠামোর সাথে মিলে যায়। সিএনসি ক্লাস সিস্টেমের আবির্ভাবের সাথে, প্রোগ্রাম নিয়ন্ত্রণের কার্যকারিতা প্রসারিত হয়েছে,

কন্ট্রোল প্রোগ্রামের স্টোরেজ এবং কর্মক্ষেত্রে সরাসরি এর সম্পাদনা, উন্নত প্রদর্শন বিকল্প, অপারেটরের সাথে ডায়ালগ যোগাযোগ ইত্যাদি সহ। কন্ট্রোল প্রোগ্রামের ইনপুট অবশ্যই খোঁচা টেপে বা ম্যানুয়ালি করা উচিত। দ্বিতীয় ধরনের সিস্টেমকে সিস্টেম বলা হয় ক্লাস HNC. এখানে কন্ট্রোল প্রোগ্রাম কীবোর্ড ব্যবহার করে অপারেটর প্রবেশ করে এবং সিস্টেম মেমরিতে সংরক্ষণ করে।

পাশাপাশি স্বায়ত্তশাসিত সিস্টেমশিল্পে সিএনসি একটি একক কম্পিউটার থেকে বিভিন্ন মেশিন টুলের একটি গ্রুপের জন্য সরাসরি সংখ্যাসূচক নিয়ন্ত্রণ ব্যবস্থা ব্যবহার করে, যাকে সিস্টেম বলা হয় ডিএনসি ক্লাস.

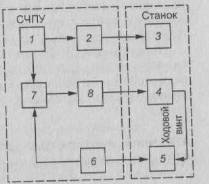

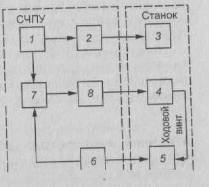

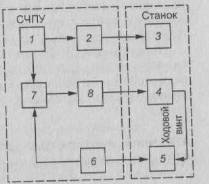

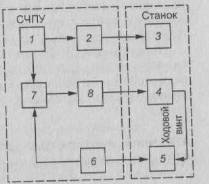

এই সিস্টেমে, একটি মাঝারি বা বড় কম্পিউটার (3) বেশ কয়েকটি CNC মেশিনের জন্য প্রোগ্রাম প্রস্তুত করে এবং সেগুলিকে CNC সিস্টেমে (2) পৃথক মেশিনে (1) স্থানান্তর করে। কম্পিউটারের খুব উচ্চ গতির কারণে, সিস্টেমটি গ্রুপের সমস্ত মেশিন টুলের জন্য প্রোগ্রাম প্রস্তুত করে। কম্পিউটারটি একটি আধা স্বয়ংক্রিয় ডিভাইস পরিচালনার জন্য অতিরিক্ত ফাংশনও সম্পাদন করে, উদাহরণস্বরূপ, এটি স্বয়ংক্রিয় পরিবহন এবং একটি গুদাম নিয়ন্ত্রণ করে। ছোট আয়তনের মিনিকম্পিউটার দ্বারা মেশিন টুল সরাসরি নিয়ন্ত্রিত হয় র্যান্ডম অ্যাক্সেস মেমরিপৃথক সিএনসি সিস্টেমে অন্তর্ভুক্ত।

এই সিস্টেমে, একটি মাঝারি বা বড় কম্পিউটার (3) বেশ কয়েকটি CNC মেশিনের জন্য প্রোগ্রাম প্রস্তুত করে এবং সেগুলিকে CNC সিস্টেমে (2) পৃথক মেশিনে (1) স্থানান্তর করে। কম্পিউটারের খুব উচ্চ গতির কারণে, সিস্টেমটি গ্রুপের সমস্ত মেশিন টুলের জন্য প্রোগ্রাম প্রস্তুত করে। কম্পিউটারটি একটি আধা স্বয়ংক্রিয় ডিভাইস পরিচালনার জন্য অতিরিক্ত ফাংশনও সম্পাদন করে, উদাহরণস্বরূপ, এটি স্বয়ংক্রিয় পরিবহন এবং একটি গুদাম নিয়ন্ত্রণ করে। ছোট আয়তনের মিনিকম্পিউটার দ্বারা মেশিন টুল সরাসরি নিয়ন্ত্রিত হয় র্যান্ডম অ্যাক্সেস মেমরিপৃথক সিএনসি সিস্টেমে অন্তর্ভুক্ত।

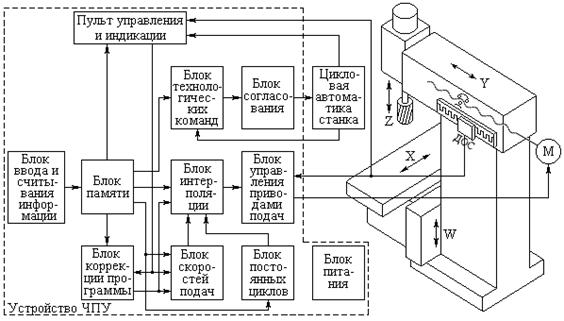

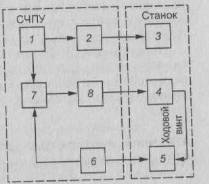

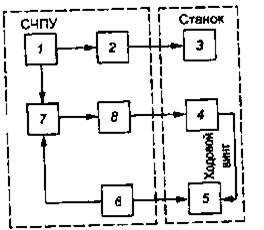

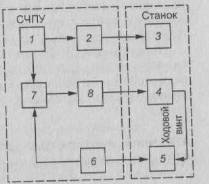

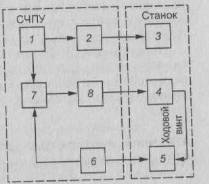

একটি CNC সিস্টেমের সাধারণ ব্লক ডায়াগ্রাম

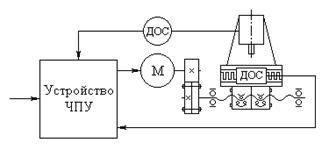

চিত্রটি CNC সিস্টেমের একটি সাধারণ বর্ধিত ব্লক ডায়াগ্রাম দেখায়। এটি নিম্নলিখিত প্রধান উপাদান অন্তর্ভুক্ত: CNC ডিভাইস; মেশিনের কার্যকারী সংস্থার ফিড ড্রাইভ এবং প্রতিটি নিয়ন্ত্রিত স্থানাঙ্কের জন্য ফিডব্যাক সেন্সর (DOS) ইনস্টল করা। সিএনসি ডিভাইসটি পাঞ্চড টেপে প্রবেশ করা কন্ট্রোল প্রোগ্রাম অনুসারে মেশিনের কার্যকারী সংস্থা দ্বারা নিয়ন্ত্রণ ক্রিয়া জারি করার জন্য ডিজাইন করা হয়েছে। কন্ট্রোল প্রোগ্রামটি মেমরি ব্লকে স্টোরেজ সহ একটি ফ্রেমের মধ্যে ক্রমিকভাবে পড়া হয়, যেখান থেকে এটি প্রযুক্তিগত কমান্ড, ইন্টারপোলেশন এবং ফিড রেটগুলির ব্লকগুলিতে খাওয়ানো হয়। ইন্টারপোলেশন ব্লক - একটি বিশেষ কম্পিউটিং ডিভাইস (ইন্টারপোলেটর) - কন্ট্রোল প্রোগ্রামে নির্দিষ্ট করা দুই বা ততোধিক পয়েন্টের মধ্যে টুলের একটি আংশিক গতিপথ তৈরি করে। এই ব্লক থেকে আউটপুট তথ্য ফিড ড্রাইভ কন্ট্রোল ইউনিটে প্রবেশ করে, সাধারণত প্রতিটি স্থানাঙ্কের জন্য ডালের ক্রম হিসাবে উপস্থাপিত হয়, যার ফ্রিকোয়েন্সি ফিডের হার নির্ধারণ করে এবং সংখ্যাটি আন্দোলনের পরিমাণ নির্ধারণ করে।

তথ্য ইনপুট এবং পড়ার ব্লককন্ট্রোল প্রোগ্রামের পাঞ্চড টেপ থেকে ইনপুট এবং পড়ার উদ্দেশ্যে করা হয়েছে। পঠন একটি ফ্রেমের মধ্যে পর্যায়ক্রমিকভাবে একটি খোঁচা টেপ টেনে একটি ফটো রিডারের সামনে একটি ফটো রিডিং হেড 11 সহ ফটো কনভার্টার এবং একটি ইলুমিনেটর সহ পর্যায়ক্রমে টানা হয়।

একটি ভাস্বর বাতি 3 এবং একটি লেন্স 4 নিয়ে গঠিত। আটটি ফটোকনভার্টার তথ্য পাঠ প্রদান করে এবং দুটি পরিবহন ট্র্যাকের গর্তের মাধ্যমে একটি সিঙ্ক পালস তৈরি করতে ব্যবহৃত হয়। অন্যান্য ডিভাইসে, অন্য একটি ফটোকনভার্টার ব্যবহার করা হয়, যা পাঞ্চড টেপের প্রান্ত বরাবর ইনস্টল করা হয় এর ভাঙ্গন নিয়ন্ত্রণ করতে।

ড্রাইভ রোলার 7 দ্বারা পাঞ্চড টেপ 9 টানা হয়, যেখানে এটি রোলার 10 দ্বারা চাপা হয়, যখন ব্রোচ ইলেক্ট্রোম্যাগনেট (EMF) চালু করা হয় এবং আর্মেচার 6 টানা হয়। ব্রেক 1 দ্বারা ব্রেক করা হয় এবং ক্ল্যাম্প 5 দ্বারা হেড 11 এর বিপরীতে চাপ দেওয়া হয়, যা লিভার 2 দ্বারা প্রত্যাহার করা হয় যখন পাঞ্চড টেপ লোড করা হয়।একটি ফ্রেমের তথ্য পড়ার পর, EMT ব্রেক চালু করে এবং EMF ইলেক্ট্রোম্যাগনেট বন্ধ করে পাঞ্চড টেপ বন্ধ করা হয়। তাদের কাজের সিঙ্ক্রোনাইজেশন একটি নিয়ন্ত্রণ ট্রিগার (TG) দ্বারা বাহিত হয়।

ইনপুট ডিভাইস পরিবর্তন আছে.

মেমরি ব্লক।যেহেতু খোঁচা টেপ থেকে তথ্য ক্রমিকভাবে পড়া হয়, এবং একটি ফ্রেমের মধ্যে একবারে ব্যবহার করা হয়, এটি পড়ার সময়, এটি মেমরি ব্লকে সংরক্ষণ করা হয়। এখানে, এটি নিরীক্ষণ করা হয় এবং একটি সংকেত তৈরি করা হয় যখন পাঞ্চড টেপে একটি ত্রুটি সনাক্ত করা হয়। যেহেতু তথ্য প্রক্রিয়াকরণ ফ্রেম দ্বারা ক্রমানুসারে এগিয়ে যায়, এবং একটি ফ্রেম থেকে তথ্য পড়ার সময় প্রায় 0.1 - 0.2 সেকেন্ড, তথ্য প্রেরণে একটি ফাঁক পাওয়া যায়, যা অগ্রহণযোগ্য। এই কারণে, মেমরির দুটি ব্লক ব্যবহার করা হয়। প্রথম মেমরি ব্লকের একটি ফ্রেমের তথ্য প্রক্রিয়াকরণের সময়, দ্বিতীয় ফ্রেমটি পাঞ্চড টেপ থেকে পড়া হয় এবং দ্বিতীয় ব্লকে সংরক্ষণ করা হয়। মেমরি ব্লক থেকে ইন্টারপোলেশন ব্লকে তথ্য প্রবর্তনের সময় নগণ্য। অনেক সিএনসি সিস্টেমে, মেমরি ব্লক ইনপুট ব্লককে বাইপাস করে এবং কম্পিউটার থেকে সরাসরি পড়া তথ্য গ্রহণ করতে পারে।

ইন্টারপোলেশন ব্লক।এই বিশেষায়িত কম্পিউটিং ডিভাইস, ĸᴏᴛᴏᴩᴏᴇ নিয়ন্ত্রণ প্রোগ্রামে নির্দিষ্ট দুই বা ততোধিক পয়েন্টের মধ্যে একটি আংশিক টুল পাথ গঠন করে। এটি CNC কনট্যুরিং সিস্টেমের সবচেয়ে গুরুত্বপূর্ণ ব্লক। ব্লকের ভিত্তি হল ইন্টারপোলেটর, যা কন্ট্রোল প্রোগ্রাম দ্বারা নির্দিষ্ট কনট্যুর বিভাগের সংখ্যাগত পরামিতি অনুসারে, ফাংশন f (x, y) পুনরুদ্ধার করে। X এবং Y স্থানাঙ্ক মানের ব্যবধানে, ইন্টারপোলেটর এই ফাংশনের মধ্যবর্তী বিন্দুগুলির স্থানাঙ্কের মানগুলি গণনা করে।

ইন্টারপোলেটরের আউটপুটগুলিতে, সময়মতো কঠোরভাবে সিঙ্ক্রোনাইজ করা নিয়ন্ত্রণ ডালগুলি সংশ্লিষ্ট স্থানাঙ্ক অক্ষ বরাবর মেশিনের কার্যকারী বডিকে সরানোর জন্য তৈরি করা হয়।

রৈখিক এবং রৈখিক প্রয়োগ করুন - বৃত্তাকার ইন্টারপোলেটর। এই অনুসারে, পূর্ববর্তীটি রৈখিক ইন্টারপোলেশন এবং পরবর্তীটি রৈখিক এবং বৃত্তাকার উত্পাদন করে।

একটি রৈখিক ইন্টারপোলেটর প্রদান করে, উদাহরণস্বরূপ, একটি প্রদত্ত কনট্যুর থেকে একটি মান দ্বারা বিচ্যুতি সহ একটি সরল রেখায় দুটি রেফারেন্স পয়েন্টের মধ্যে ব্যাস সহ একটি কাটার সহ একটি কার্যকরী বডির গতিবিধি।

এই ক্ষেত্রে, ইন্টারপোলেটরের জন্য প্রাথমিক তথ্য হল স্থানাঙ্কের বৃদ্ধির মাত্রা এবং একটি সরল রেখা বরাবর চলার প্রক্রিয়াকরণের সময়, ᴛ.ᴇ। , যেখানে S হল সেট টুল ফিড রেট।

একটি রৈখিক-বৃত্তাকার ইন্টারপোলেটরের ক্রিয়াকলাপ F মূল্যায়ন ফাংশনের পদ্ধতি অনুসারে পরিচালিত হতে পারে। পদ্ধতিটি মূলত এই বিষয়টি নিয়ে গঠিত যে যখন পরবর্তী নিয়ন্ত্রণ পালস তৈরি করা হয়, তখন লজিক সার্কিট মূল্যায়ন করে যে এই পালসটি কোন স্থানাঙ্কের উপর জারি করা উচিত। যাতে মেশিন টুলের ওয়ার্কিং বডির মোট নড়াচড়া একটি প্রদত্ত কনট্যুরের যতটা সম্ভব কাছাকাছি থাকে।

ইন্টারপোলেটেড লাইন (চিত্র দেখুন ক) সমতলকে বিভক্ত করে যেখানে এটি দুটি অঞ্চলে অবস্থিত: লাইনের উপরে, যেখানে মূল্যায়ন ফাংশন F>0 এবং লাইনের নীচে, যেখানে F<0. Все точки, лежащие теоретически заданной линии, имеют F=0.

ইন্টারপোলেশন ট্র্যাজেক্টোরি হল স্থানাঙ্ক সহ প্রারম্ভিক বিন্দু থেকে স্থানাঙ্ক সহ শেষ বিন্দু পর্যন্ত স্থানাঙ্ক অক্ষ বরাবর প্রাথমিক গতিবিধির একটি নির্দিষ্ট ক্রম।

যদি ট্র্যাজেক্টোরির মধ্যবর্তী বিন্দুটি F>0 অঞ্চলে থাকে, তাহলে পরবর্তী পদক্ষেপটি X অক্ষ বরাবর নেওয়া হয়। যদি মধ্যবর্তী বিন্দুটি F অঞ্চলে হয়<0, шаг делается по оси Y. Аналогично происходит работа интерполятора при круговой интерполяции (см. рис. б).

ফিড ড্রাইভ নিয়ন্ত্রণ ইউনিট।ইন্টারপোলেশন ব্লক থেকে, তথ্যগুলি ফিড ড্রাইভ নিয়ন্ত্রণ ইউনিটে দেওয়া হয়, যা এটিকে ফিড ড্রাইভ নিয়ন্ত্রণের জন্য উপযুক্ত একটি ফর্মে রূপান্তর করে। পরবর্তীটি করা হয় যাতে প্রতিটি পালস প্রাপ্তির পরে, মেশিনের কার্যকারী বডি একটি নির্দিষ্ট পরিমাণে চলে যায়, যা CNC সিস্টেমের বিচক্ষণতাকে চিহ্নিত করে। প্রতিটি আবেগের আগমনের সাথে, নিয়ন্ত্রিত বস্তু একটি নির্দিষ্ট পরিমাণে চলে যায়, যাকে আবেগের মূল্য বলা হয়, যা সাধারণত 0.01 - 0.02 মিমি হয়। মেশিনে ব্যবহৃত ড্রাইভের (বন্ধ বা খোলা, ফেজ বা প্রশস্ততা) প্রকারের উপর নির্ভরতার কারণে, নিয়ন্ত্রণ ইউনিটগুলি উল্লেখযোগ্যভাবে পৃথক। ক্লোজড-লুপ ফেজ-টাইপ ড্রাইভে যেগুলি ফেজ শিফটার মোডে কাজ করে ঘূর্ণায়মান ট্রান্সফরমারের আকারে ফিডব্যাক সেন্সর ব্যবহার করে, কন্ট্রোল ইউনিটগুলি হল পালস-টু-ফেজ এসি রূপান্তরকারী এবং ফেজ ডিসক্রিমিনেটর যা আউটপুটে সিগন্যালের ফেজ তুলনা করে। ফিডব্যাক সেন্সরের ফেজ সহ ফেজ কনভার্টার এবং ড্রাইভ পাওয়ার এম্প্লিফায়ারে একটি ডিফারেনশিয়াল এরর সিগন্যাল আউটপুট করে।

ফিড রেট ব্লক- কনট্যুর বরাবর একটি প্রদত্ত ফিড রেট প্রদান করে, সেইসাথে একটি প্রদত্ত আইন অনুসারে প্রসেসিং বিভাগগুলির শুরুতে এবং শেষে ত্বরণ এবং হ্রাস প্রক্রিয়াগুলি প্রদান করে, প্রায়শই রৈখিক, কখনও কখনও সূচকীয়। ওয়ার্কিং ফিড (0.5 - 3000 মিমি / মিনিট) ছাড়াও, এই ব্লক, একটি নিয়ম হিসাবে, একটি বর্ধিত গতি (5000 - 20000 মিমি / মিনিট) সহ অলসতা প্রদান করে।

কন্ট্রোল এবং ইঙ্গিত প্যানেল।অপারেটর কন্ট্রোল এবং ডিসপ্লে প্যানেলের মাধ্যমে CNC সিস্টেমের সাথে যোগাযোগ করে। এই কনসোলের সাহায্যে, সিএনসি সিস্টেম চালু এবং বন্ধ করা হয়, অপারেটিং মোডটি স্বয়ংক্রিয় থেকে ম্যানুয়াল ইত্যাদিতে স্যুইচ করা হয়, সেইসাথে ফিডের হার এবং টুলের আকার সংশোধন করা হয় এবং টুলের প্রাথমিক অবস্থানে পরিবর্তন হয় সমস্ত বা কিছু স্থানাঙ্ক। এই কনসোলে একটি হালকা সংকেত এবং ডিজিটাল ইঙ্গিত রয়েছে।

প্রোগ্রাম সংশোধন ব্লকপ্রোগ্রাম করা মেশিনিং প্যারামিটার পরিবর্তন করতে ব্যবহৃত হয়: ফিড রেট এবং টুলের মাত্রা (দৈর্ঘ্য এবং ব্যাস)।

টিনজাত চক্রের ব্লকএকটি অংশের পুনরাবৃত্তিমূলক উপাদানগুলি (উদাহরণস্বরূপ, ড্রিলিং এবং বিরক্তিকর গর্ত, থ্রেডিং, ইত্যাদি) প্রক্রিয়াকরণের সময় প্রোগ্রামিং প্রক্রিয়াটিকে সহজ করার জন্য একটি টিনজাত চক্রের একটি ব্লক ব্যবহার করা হয়। উদাহরণস্বরূপ, একটি সমাপ্ত গর্ত থেকে দ্রুত প্রত্যাহার করার মতো আন্দোলনগুলি একটি পাঞ্চড টেপে প্রোগ্রাম করা হয় না - ϶ᴛᴏ সংশ্লিষ্ট চক্রে (G81) অন্তর্ভুক্ত করা হয়।

প্রযুক্তিগত কমান্ড ব্লকমেশিনের চক্রের নিয়ন্ত্রণ প্রদান করে (এর সাইক্লিক অটোমেশন), কাটিং টুলের অনুসন্ধান এবং বিশ্লেষণ সহ, স্পিন্ডেলের গতি স্যুইচ করা, মেশিনের চলমান কার্যকারী সংস্থাগুলিকে ক্ল্যাম্পিং এবং আনক্ল্যাম্প করা, বিভিন্ন ইন্টারলক।

পাওয়ার সাপ্লাইএকটি প্রচলিত তিন-ফেজ নেটওয়ার্ক থেকে সমস্ত CNC ইউনিটে প্রয়োজনীয় ধ্রুবক ভোল্টেজ এবং স্রোত সরবরাহ করে। এই ব্লকের একটি বৈশিষ্ট্য হ'ল ভোল্টেজ স্টেবিলাইজার এবং ফিল্টারগুলির উপস্থিতি যা সিএনসি ইলেকট্রনিক সার্কিটগুলিকে হস্তক্ষেপ থেকে রক্ষা করে যা সর্বদা শিল্প পাওয়ার নেটওয়ার্কগুলিতে ঘটে।

ফিডব্যাক সেন্সর (DOS)

DOS মেশিনের কার্যকারী বডির রৈখিক নড়াচড়াকে বৈদ্যুতিক সংকেতে রূপান্তর করার জন্য ডিজাইন করা হয়েছে যাতে গতিবিধির দিক এবং মাত্রা সম্পর্কে তথ্য রয়েছে।

DOS-এর সম্পূর্ণ বৈচিত্র্যকে শর্তসাপেক্ষে কৌণিক (বৃত্তাকার) এবং রৈখিক ভাগে ভাগ করা যায়। বৃত্তাকার ডস সাধারণত সীসা স্ক্রু-এর ঘূর্ণন কোণ বা র্যাক এবং পিনিয়ন গিয়ারের মাধ্যমে মেশিনের কার্যকারী বডির নড়াচড়াকে রূপান্তর করে। সার্কুলার ডস এর সুবিধা হল মেশিনের কার্যকারী বডির চলাচলের দৈর্ঘ্য থেকে তাদের স্বাধীনতা, মেশিনে ইনস্টলেশনের সহজতা এবং অপারেশনের সহজতা। অসুবিধাগুলির মধ্যে রয়েছে কার্যকারী সংস্থার স্থানচ্যুতির পরোক্ষ পরিমাপের নীতি এবং সেইজন্য পরিমাপের ত্রুটি।

রৈখিক ডস সরাসরি কাজের শরীরের গতিবিধি পরিমাপ করে, যা সার্কুলার ডসের তুলনায় তাদের প্রধান সুবিধা। রৈখিক ডস এর অসুবিধা হল কার্যকারী দেহের চলাচলের পরিমাণের উপর তাদের সামগ্রিক মাত্রার নির্ভরতা, উপরন্তু, তারা মেশিনটি ইনস্টল এবং পরিচালনা করা কঠিন।

অপারেশন নীতি অনুযায়ী, DOS হয় স্পন্দিত, ফেজ, কোড, ফেজ-পালস, ইত্যাদি। সর্বাধিক ব্যবহৃত সেন্সরগুলি হল ইন্ডাকটোসিন প্রকার, যা বৃত্তাকার এবং রৈখিক, সেইসাথে সমাধানকারী।

রৈখিক ইন্ডাক্টোসিনে একটি শাসক 1 এবং একটি স্লাইডার 2 থাকে। শাসকের দৈর্ঘ্য পরিমাপকৃত স্থানচ্যুতির মানকে সামান্য ছাড়িয়ে যায়, শাসকের 2 মিমি পিচ সহ একটি মুদ্রিত উইন্ডিং রয়েছে, যেখান থেকে প্ররোচিত ভোল্টেজটি সরানো হয়। এটি অবশ্যই শক্ত হতে হবে (একটি ছোট স্ট্রোকের সাথে) বা বেশ কয়েকটি প্লেট (250 মিমি লম্বা) থেকে একত্রিত হতে হবে। স্লাইডারটি ওয়ার্কিং বডিতে ইনস্টল করা আছে এবং শাসকের সাপেক্ষে চলে। এটিতে ¼ পিচ দ্বারা স্থানান্তরিত দুটি মুদ্রিত উইন্ডিং রয়েছে৷ 10 kHz ফ্রিকোয়েন্সি সহ একটি বিকল্প কারেন্ট প্রতিটি উইন্ডিংয়ে সরবরাহ করা হয় এবং প্রথম ওয়াইন্ডিংয়ে ভোল্টেজ ![]() , এবং দ্বিতীয়

, এবং দ্বিতীয় ![]() , যেখানে নির্দিষ্ট অফসেট কোণ আছে।

, যেখানে নির্দিষ্ট অফসেট কোণ আছে।

যখন স্লাইডার 2 সরে যায়, তখন শাসক 1 এর উইন্ডিং এর আউটপুটে একটি ভোল্টেজ প্রবর্তিত হয়

প্রকৃত স্থানচ্যুতি কোণ কোথায়, কার্যকারী সংস্থার প্রকৃত গতি প্রতিফলিত করে, ᴛ.ᴇ।

যদি কার্যকারী বডি একটি পূর্বনির্ধারিত অবস্থানে থাকে, তবে লাইন উইন্ডিংয়ের আউটপুটে ভোল্টেজ শূন্য হয়। এই সমতা অনুপস্থিতিতে, ফিড ড্রাইভ আরও আন্দোলনের জন্য একটি সংকেত পায়।

ঘূর্ণায়মান ট্রান্সফরমার টাইপ (VT) এর DOS CNC মেশিনে ব্যাপকভাবে ব্যবহৃত হয়।

Οʜᴎ হল দুই-ফেজ এসি বৈদ্যুতিক মেশিন, যেখানে, যখন রটার ঘোরে, তখন স্টেটর 2 এবং রটার 1 এর উইন্ডিংগুলির মধ্যে পারস্পরিক আবেশ উচ্চ নির্ভুলতার সাথে সাইনোসয়েডভাবে পরিবর্তিত হয়। ভোল্টেজ স্টেটরের উইন্ডিং (a) এবং উইন্ডিং (b) - তে প্রয়োগ করা হয় - , স্থানচ্যুতি কোণটি কোথায়, স্থানচ্যুতির প্রদত্ত পরিমাণ প্রতিফলিত করে। রটার উইন্ডিং থেকে ভোল্টেজ সরানো হয় 1. ভিটি-তে উইন্ডিংয়ের সংখ্যা আলাদা হওয়া উচিত, তবে প্রায়শই স্টেটর এবং রটারে দুটি পারস্পরিক লম্ব উইন্ডিংয়ের সাথে ভিটি ব্যবহার করা হয়। এই ধরনের সাইন-কোসাইন VT গুলিকে রেজলভার বলা হয়।

অবস্থানগত CNC সিস্টেমে, কোড ফিডব্যাক সেন্সরগুলি কার্যকারী দেহের স্থানচ্যুতির পরম মান পরিমাপ করতে ব্যবহৃত হয়। যেমন একটি সেন্সর হিসাবে, উদাহরণস্বরূপ, দশটি বাইনারি সংখ্যা সহ একটি বৃত্তাকার ফটোইলেকট্রিক সেন্সরের একটি কোড ডিস্ক ব্যবহার করা হয়।

গ্লাস ডিস্কের প্রতিটি ঘনকেন্দ্রিক রিং অন্ধকার এবং স্বচ্ছ এলাকা নিয়ে গঠিত যা ফটোডিটেক্টরগুলিতে আলো প্রেরণ বা প্রেরণ করে না। রিংগুলি নির্দিষ্ট অঙ্কের সাথে মিলে যায়: বাহ্যিক - প্রথম থেকে, অভ্যন্তরীণ - দশম থেকে। ডিস্কটি ইনস্টল করা হয়েছে যাতে এর সম্পূর্ণ বিপ্লবটি কর্মরত দেহের সর্বাধিক মানের সাথে চলাচলের সাথে মিলে যায়। এই ক্ষেত্রে, কার্যকারী সংস্থার প্রতিটি অবস্থান একটি একক সংমিশ্রণ (কোড) এর সাথে মিলে যায়।

চিত্রটি একটি স্থির বিচ্ছুরণ গ্রেটিং 1 সহ একটি স্পন্দিত রৈখিক সেন্সরের একটি ডায়াগ্রাম দেখায়, যার সাথে আপেক্ষিকভাবে চলমান সহায়ক স্কেল 2 সরে যায়। এটি একটি কোণ দ্বারা প্রধান ঝাঁঝরির সাপেক্ষে ঘোরানো হয়, যখন এটি একটি পরিমাণে চলে , উল্লম্ব দিকে চলমান moiré fringes গঠিত হয় (3) , যা পর্যায়ক্রমে আলোর রশ্মিকে ব্লক করে (4) ঝাঁঝরির মধ্য দিয়ে দুটি ফটোসেলে চলে যায়। অক্জিলিয়ারী স্কেল 2 বাই 1 ধাপে স্ট্রোক করার সময়, ফটোসেল থেকে একটি পালস আসে।

প্রোগ্রাম কোডিং এর সাধারণ নীতি

সিএনসি মেশিনে, প্রোগ্রামের সমস্ত উপাদান: দিক, প্রদত্ত কাজের এবং সহায়ক নড়াচড়ার গতি এবং গতি। ডিজিটাল আকারে সেট করা হয় - একটি নির্দিষ্ট ক্রমে সাজানো সংখ্যার আকারে এবং কিছু কোড ব্যবহার করে একটি নির্দিষ্ট উপায়ে লেখা হয়। কোড হল একটি সংখ্যা বা কর্মের শর্তসাপেক্ষ স্বরলিপি, যা PU সিস্টেমে ব্যবহারের জন্য সুবিধাজনক আকারে এই সংখ্যাটির একটি চিত্র পেতে মোটামুটি সহজ উপায়ের অনুমতি দেয়। সাধারণ ক্ষেত্রে, প্রোগ্রাম কন্ট্রোল সিস্টেমে ব্যবহৃত যেকোনো কোডে দুটি মৌলিক উপাদান থাকে: একটি মুভমেন্ট কোড এবং একটি অক্জিলিয়ারী নির্দেশনা কোড। এনকোড করার বিভিন্ন উপায় আছে।

একক কোড।এই কোডের সারমর্ম হল, এটিতে যেকোন সংখ্যাকে একটি চিহ্ন 1 দ্বারা প্রকাশ করা হয়। যেকোনো সংখ্যার প্রতিনিধিত্ব করার জন্য, আপনাকে এই চিহ্নটিকে পরপর যতবার পুনরাবৃত্তি করতে হবে এই সংখ্যাটিতে একক রয়েছে। যখন একটি প্রোগ্রাম ক্যারিয়ার হিসাবে ব্যবহার করা হয় - খোঁচা টেপ, সাইন 1 একটি গর্ত পাঞ্চ করে প্রকাশ করা হয়, এবং একটি চৌম্বক টেপ দিয়ে - একটি চৌম্বকীয় স্ট্রোক। প্রধান অপূর্ণতা হল কম রেকর্ডিং ঘনত্ব।

দশমিক সংখ্যা পদ্ধতিসংখ্যা লিখতে দশটি সংখ্যা 0 - 9 ব্যবহার করে। দশমিক সংখ্যা পদ্ধতিতে সংখ্যা লিখতে, প্রতিটি অক্ষরের নিজস্ব ট্র্যাক থাকতে হবে, এবং প্রতিটি সংখ্যা - একটি লাইন। দশমিক কোডে সংখ্যা লেখা কষ্টকর।

বাইনারি সংখ্যা সিস্টেমলেখার জন্য শুধুমাত্র দুটি অক্ষর 0 এবং 1 ব্যবহার করে। বাইনারি কোডে একটি সংখ্যা লিখতে, একটি একটি সংকেতের উপস্থিতির সাথে মিলে যায় এবং শূন্যে, কোন সংকেত নেই। এটি সুবিধাজনক কারণ প্রক্রিয়াগুলি সবচেয়ে নির্ভরযোগ্যভাবে দুটি স্থিতিশীল অবস্থার মধ্যে পার্থক্য করে। উদাহরণস্বরূপ, খোঁচা টেপে: একটি পাঞ্চ আছে, কোন পাঞ্চ নেই। ; ; ; (2+1); ; (4+1); (4+2); (4+2+1); ; (8+1); (8+2) ইত্যাদি

বাইনারি-ডেসিমেল সংখ্যা পদ্ধতি।

এই ক্ষেত্রে, দশমিক সংখ্যার প্রতিটি সংখ্যা একটি বাইনারি সমতুল্য দিয়ে লেখা হয়, যাকে টেট্রাড বলা হয়:

0 1 2 3 4 … 10 11

0000 0001 0010 0011 0100 … 0001,0000 0001,0001

আন্তর্জাতিক আইএসও কোড - 7 বিট

বিপুল সংখ্যক প্রসেসিং এবং মেশিনের ধরন থাকা সত্ত্বেও, নির্দিষ্ট অক্ষর বা সংখ্যা দ্বারা এনকোড করা কমান্ডের একটি অপেক্ষাকৃত সীমিত সেট অত্যন্ত গুরুত্বপূর্ণ তথ্য যোগাযোগের জন্য যথেষ্ট।

সিএনসি মেশিনে ব্যবহৃত কোডের ব্যবহার নিশ্চিত করতে, প্রোগ্রামিং ভাষার একীকরণ বৃহৎ পরিসরে করা হয়েছে। এই লক্ষ্যে, আইএসও মানগুলির আন্তর্জাতিক সংস্থা সিএনসি মেশিনে প্রোগ্রামিং প্রক্রিয়াকরণের জন্য একটি একক আন্তর্জাতিক কোড গ্রহণ করেছে। আমাদের দেশে, একটি অনুরূপ কোড আছে (GOST 13052 - 74)। কোডটি নির্দিষ্ট অক্ষরগুলির একটি সেট স্থাপন করে, যা সংখ্যাসূচক, ল্যাটিন বর্ণমালার বড় হাতের অক্ষরে বর্ণমালা এবং গ্রাফিকে বিভক্ত। প্রতিটি অক্ষরের একটি অনন্য অভিব্যক্তি রয়েছে, যা একটি কাগজের আট-ট্র্যাক টেপে ছিদ্র করে প্রাপ্ত হয়। 25.4 মিমি চওড়া। বাম থেকে প্রথম ট্র্যাকটি (অষ্টম) প্যারিটি এবং বিজোড় প্যারিটি চেক বৈশিষ্ট্যের জন্য৷ এটি প্রয়োজনীয় যে খোঁচা টেপের প্রতিটি লাইনে খোঁচা গর্তের সংখ্যা একটি জোড় সংখ্যা। বাকি সাতটি ট্র্যাক বাইনারি সংখ্যা পদ্ধতিতে সংশ্লিষ্ট বিটকে উপস্থাপন করে।

মেশিন টুলের কার্যকারী সংস্থাগুলির গতিবিধির প্রতিটি দিক একটি নির্দিষ্ট স্থানাঙ্কের মান এবং সংশ্লিষ্ট ঠিকানা প্রতীক বরাদ্দ করা হয়, উদাহরণস্বরূপ: X, Y, Z, W, ইত্যাদি। ধাতব-কাটিং মেশিনের স্থানাঙ্কের অক্ষগুলির একটি একক দিক রয়েছে। মেশিন উপাদানের গতিবিধির ইতিবাচক দিকটিকে বিবেচনা করা হয় যেখানে মেশিনিং টুল (এর ধারক) এবং ওয়ার্কপিস একে অপরের থেকে সরে যায়।

সংখ্যাসূচক নিয়ন্ত্রণ ব্যবস্থা - ধারণা এবং প্রকার। শ্রেণীবিভাগ এবং বৈশিষ্ট্য "সংখ্যাসূচক নিয়ন্ত্রণ ব্যবস্থা" 2014, 2015।

বক্তৃতা পরিকল্পনা:

1. সরঞ্জামের সংখ্যাগত নিয়ন্ত্রণ এবং

উৎপাদনে তার ভূমিকা।

2. CNC মেশিন ব্যবহার করার প্রধান সুবিধা।

3. জটিল "সিএনসি সহ মেশিন" এর গঠন।

4. CNC সিস্টেমের ধারণা এবং এর প্রধান ফাংশন।

5. অবস্থানগত, কনট্যুর এবং মিলিত CNC সিস্টেম।

1. সরঞ্জামের সংখ্যাগত নিয়ন্ত্রণ এবং উত্পাদনে এর ভূমিকা

যান্ত্রিক প্রকৌশলে শ্রম উৎপাদনশীলতা বৃদ্ধির জন্য সবচেয়ে গুরুত্বপূর্ণ রিজার্ভ হল মেটাল-কাটিং মেশিনে মেশিনিং যন্ত্রাংশের শ্রমের তীব্রতা হ্রাস করা। এই রিজার্ভটি ব্যবহার করার প্রধান উপায় হল সংখ্যাসূচক নিয়ন্ত্রণ (CNC) সহ মেশিন টুলগুলির ব্যবহারের উপর ভিত্তি করে মেশিনিং যন্ত্রাংশগুলির প্রক্রিয়াগুলিকে স্বয়ংক্রিয় করা, সেইসাথে এই মেশিনগুলির উপর ভিত্তি করে স্বয়ংক্রিয় লাইন এবং স্বয়ংক্রিয় বিভাগগুলি।

স্বয়ংক্রিয় মেশিন এবং স্বয়ংক্রিয় লাইন ব্যবহার করে বড় আকারের এবং ব্যাপক উত্পাদনের অটোমেশন নিশ্চিত করা হয়। ছোট আকারের এবং সিরিয়াল উত্পাদনের জন্য, প্রায় 75-80% ইঞ্জিনিয়ারিং পণ্যগুলি কভার করে, অটোমেশন সরঞ্জামগুলির প্রয়োজন যা সর্বজনীন সরঞ্জামগুলির নমনীয়তার সাথে স্বয়ংক্রিয় মেশিন টুলগুলির উত্পাদনশীলতা এবং নির্ভুলতাকে একত্রিত করে।

অটোমেশনের এই ধরনের মাধ্যম হল সিএনসি মেশিন। সিএনসি মেশিন একটি নমনীয় সংযোগ সহ একটি মেশিন, যার অপারেশন একটি বিশেষ ইলেকট্রনিক ডিভাইস দ্বারা নিয়ন্ত্রিত হয়। অংশ প্রক্রিয়াকরণ প্রোগ্রামটি প্রোগ্রাম ক্যারিয়ারে সংখ্যাসূচক আকারে লেখা হয় এবং সিএনসি সিস্টেম ব্যবহার করে প্রয়োগ করা হয়। এই ক্ষেত্রে, মাত্রা নির্ধারণের নির্ভুলতা প্রোগ্রাম ক্যারিয়ারের বৈশিষ্ট্যের উপর নির্ভর করে না, তবে শুধুমাত্র সিএনসি সিস্টেমের রেজোলিউশনের উপর নির্ভর করে। একটি নতুন অংশের প্রক্রিয়াকরণে স্যুইচ করার সময় সিএনসি মেশিনের দীর্ঘ পুনর্বিন্যাস প্রয়োজন হয় না। এটি করার জন্য, প্রোগ্রাম, কাটিয়া টুল এবং ফিক্সচার পরিবর্তন করা যথেষ্ট। এটি আপনাকে মেশিনে বিস্তৃত অংশগুলি প্রক্রিয়া করতে দেয়। একটি স্বয়ংক্রিয় চক্রে কাজ করা, সিএনসি মেশিন ম্যানুয়াল নিয়ন্ত্রণ সহ একটি সর্বজনীন মেশিনের বৈশিষ্ট্য বজায় রাখে।

সিএনসি মেশিনের ব্যবহার যন্ত্রাংশের নকশা এবং প্রক্রিয়াকরণে নতুন চাহিদা রাখে। উত্পাদনের প্রযুক্তিগত প্রস্তুতি (টিপিপি) আমূল পরিবর্তন হচ্ছে: এর মাধ্যাকর্ষণ কেন্দ্রটি উত্পাদনের ক্ষেত্র থেকে প্রকৌশল শ্রমের ক্ষেত্রে স্থানান্তরিত হয়, এটি আরও জটিল হয়ে ওঠে এবং আয়তনে বৃদ্ধি পায়।

প্রযুক্তিগত প্রক্রিয়ার নতুন উপাদানগুলি উপস্থিত হয়: টুল পাথ, পাথ সংশোধন, প্রক্রিয়াকরণ নিয়ন্ত্রণ প্রোগ্রাম, স্লেজ স্থানাঙ্ক সিস্টেমে অংশ এবং সরঞ্জামের অবস্থানের মাত্রিক প্রান্তিককরণ, উচ্চ নির্ভুলতার সাথে মেশিনের বাইরে টুল সেটিং ইত্যাদি।

প্রযুক্তিবিদদের কাজের প্রকৃতি এবং ভলিউম আমূল পরিবর্তন হচ্ছে। সিএনসি মেশিনিং এই প্রক্রিয়াটিকে আনুষ্ঠানিক করা এবং প্রযুক্তিগত প্রক্রিয়াগুলির নকশার জন্য কম্পিউটার এবং ইঞ্জিনিয়ারিং কাজের অটোমেশনের অন্যান্য উপায়গুলি ব্যবহার করা সম্ভব করে তোলে।

উত্পাদনে সিএনসি মেশিনের প্রবর্তন একটি প্রধান সাংগঠনিক এবং প্রযুক্তিগত ঘটনা। সিএনসি মেশিনে মেশিনিং করার জন্য প্রযুক্তিগত প্রক্রিয়া ডিজাইন করার ক্ষেত্রে প্রয়োজনীয় কর্মীদের প্রশিক্ষণ এবং প্রশিক্ষণ বিশেষজ্ঞদের প্রশিক্ষণের মতো অগ্রাধিকার সহ এই কাজ থেকে উদ্ভূত সমস্ত কাজের একটি সাবধানে চিন্তাভাবনামূলক পরিকল্পনার সাথে এটি অবশ্যই থাকতে হবে।

ইঞ্জিনিয়ার-মেকানিক স্পেশালিটি 12.01.00 "মেকানিক্যাল ইঞ্জিনিয়ারিং প্রযুক্তি" অবশ্যই সেই সমস্যাগুলি সমাধান করতে সক্ষম হবে যার উপর মেকানিক্যাল ইঞ্জিনিয়ারিংয়ে CNC মেশিনের সফল ব্যবহার নির্ভর করে৷ এটি করার জন্য, তাকে অবশ্যই সিএনসি মেশিনের প্রযুক্তিগত ক্ষমতা এবং তাদের প্রযুক্তিগত সরঞ্জাম সম্পর্কে ভাল জ্ঞান থাকতে হবে, সিএনসি মেশিন ব্যবহারের সম্ভাব্যতার জন্য একটি সম্ভাব্যতা অধ্যয়ন, এই মেশিনগুলিতে যন্ত্রাংশ প্রক্রিয়াকরণের জন্য প্রযুক্তিগত প্রক্রিয়াগুলি ডিজাইন করার পদ্ধতি, নিয়ন্ত্রণ প্রোগ্রামগুলি বিকাশের পদ্ধতিগুলি। (NC), প্রযুক্তিগত ডকুমেন্টেশন সংকলন এবং প্রক্রিয়াকরণের পদ্ধতি।

মেশিন স্বয়ংক্রিয় নিয়ন্ত্রণ সিস্টেম

স্বয়ংক্রিয় নিয়ন্ত্রণ ব্যবস্থা হল ডিভাইস এবং যোগাযোগের মাধ্যমগুলির একটি জটিল যা গৃহীত প্রযুক্তিগত প্রক্রিয়াকরণের ভিত্তিতে বিকশিত নিয়ন্ত্রণ প্রোগ্রাম অনুসারে মেশিনের কার্যকারী এবং সহায়ক অ্যাকুয়েটরদের মধ্যে সঠিক এবং সময়-সমন্বিত মিথস্ক্রিয়া নিশ্চিত করে। কন্ট্রোল প্রোগ্রাম - ϶ᴛᴏ কমান্ডের একটি ক্রম যা মেশিনের কাজের অংশগুলির নির্দিষ্ট কার্যকারিতা নিশ্চিত করে। . একটি উপাদান বা উপাদানের একটি জটিল যা একটি নিয়ন্ত্রণ প্রোগ্রাম বহন করে তাকে সাধারণত একটি প্রোগ্রাম ক্যারিয়ার বলা হয়

স্বয়ংক্রিয় নিয়ন্ত্রণ ব্যবস্থার শ্রেণীবিভাগ এবং তাদের তুলনামূলক বিশ্লেষণ শিক্ষার্থীদের স্বাধীন কাজের জন্য ম্যানুয়ালটিতে দেওয়া হয়েছে। আরভি সহ কন্ট্রোল সিস্টেম (একটি ক্যামশ্যাফ্ট সহ), সাইক্লিক প্রোগ্রাম কন্ট্রোল এবং ট্র্যাকিং কপি করার সিস্টেমগুলিও সেখানে বিবেচনা করা হয়।

ইলেকট্রনিক্স এবং কম্পিউটার প্রযুক্তির বিকাশ, উৎপাদনে কম্পিউটারের প্রবর্তনের ফলে মেটাল-কাটিং মেশিনের পাশাপাশি অন্যান্য প্রযুক্তিগত সরঞ্জামগুলির জন্য সংখ্যাসূচক নিয়ন্ত্রণ ব্যবস্থা (সিএনসি) এর মেশিন টুল বিল্ডিং এবং ব্যাপক ব্যবহারের দিকে পরিচালিত হয়েছে।

সংখ্যাসূচক নিয়ন্ত্রণকে একটি আলফানিউমেরিক কোডে নির্দিষ্ট একটি প্রোগ্রাম অনুসারে নিয়ন্ত্রণ বলা হয় এবং একটি নির্দিষ্ট ভাষায় লিখিত কমান্ডের একটি ক্রম প্রতিনিধিত্ব করে এবং মেশিনের কার্যকারী সংস্থাগুলির নির্দিষ্ট কার্যকারিতা প্রদান করে।

CNC সিস্টেম এবং পূর্বে বিকশিত ACS এর মধ্যে মৌলিক পার্থক্য হল মেশিনের কার্যকারী সংস্থাগুলিকে নিয়ন্ত্রণ করার জন্য নিয়ন্ত্রণ প্রোগ্রাম এবং এর সংক্রমণ গণনা এবং সেট করার পদ্ধতিতে।

প্রচলিত ACS-এ, নিয়ন্ত্রণ প্রোগ্রামটি শারীরিক অ্যানালগগুলিতে মূর্ত হয় - ক্যাম, কপিয়ার, স্টপ এবং অন্যান্য উপায় যা প্রোগ্রাম ক্যারিয়ার। নিয়ন্ত্রণ প্রোগ্রাম নির্দিষ্ট করার এই পদ্ধতির দুটি মৌলিক ত্রুটি রয়েছে। প্রথমটি এই কারণে ঘটে যে বিশদ অঙ্কন তথ্য ডিজিটাল (বিচ্ছিন্ন) থেকে এনালগ (ক্যাম কার্ভ, কপিয়ার আকারে) রূপান্তরিত হয়। এটি ক্যাম, কপিয়ার, শাসকদের উপর ভ্রমণ স্টপের ব্যবস্থা, সেইসাথে অপারেশন চলাকালীন এই সফ্টওয়্যার ক্যারিয়ারগুলির পরিধানে প্রবর্তিত ত্রুটির দিকে পরিচালিত করে। দ্বিতীয় অসুবিধা হ'ল মেশিনে পরবর্তী শ্রম-নিবিড় সেটআপ সহ এই সফ্টওয়্যার ক্যারিয়ারগুলি তৈরি করার চরম গুরুত্ব। এটি অর্থ এবং সময়ের বড় ব্যয়ের দিকে পরিচালিত করে এবং বেশিরভাগ ক্ষেত্রেই সিরিয়াল এবং বিশেষ করে ছোট আকারের উত্পাদন স্বয়ংক্রিয় করার জন্য প্রচলিত স্বয়ংক্রিয় নিয়ন্ত্রণ ব্যবস্থা ব্যবহার করা অদক্ষ করে তোলে।

সিএনসি সিস্টেমে, মেশিনের কার্যকারী সংস্থায় স্থানান্তর পর্যন্ত একটি নিয়ন্ত্রণ প্রোগ্রামের প্রস্তুতির মাধ্যমে, আমরা শুধুমাত্র অংশের অঙ্কন থেকে সরাসরি প্রাপ্ত ডিজিটাল (বিযুক্ত) আকারে তথ্য নিয়ে কাজ করি। CNC মেশিনে মেশিন করা ওয়ার্কপিসের সাথে সাপেক্ষে কাটিং টুলের গতিপথকে এর ধারাবাহিক অবস্থানের একটি সিরিজ হিসাবে উপস্থাপন করা হয়, যার প্রতিটি একটি সংখ্যা দ্বারা নির্ধারিত হয়। কন্ট্রোল প্রোগ্রামের সমস্ত তথ্য (মাত্রিক, প্রযুক্তিগত এবং সহায়ক) অংশের প্রক্রিয়াকরণ নিয়ন্ত্রণের জন্য প্রয়োজনীয়, চিহ্ন (সংখ্যা, অক্ষর, চিহ্ন) ব্যবহার করে পাঠ্য বা ট্যাবুলার আকারে উপস্থাপিত, এনকোড করা হয় (ISO-7 বিট কোড) এবং প্রবেশ করানো হয় কম্পিউটার থেকে বা সরাসরি নিয়ন্ত্রণ প্যানেলে কী ব্যবহার করে কন্ট্রোল সিস্টেমের মেমরি। সিএনসি ডিভাইস এই তথ্যটিকে মেশিনের অ্যাকচুয়েটরদের জন্য নিয়ন্ত্রণ কমান্ডে রূপান্তর করে এবং তাদের সম্পাদন নিয়ন্ত্রণ করে।

এই কারণে, সিএনসি মেশিনগুলিতে, এটির কার্যকারী সংস্থাগুলির জটিল গতিবিধি প্রাপ্ত করা সম্ভব হয়েছিল কাইনেমেটিক সংযোগের কারণে নয়, তবে সংখ্যাসূচক আকারে নির্দিষ্ট একটি প্রোগ্রাম অনুসারে এই কার্যকারী সংস্থাগুলির স্বাধীন স্থানাঙ্কের গতিবিধি নিয়ন্ত্রণের কারণে। সিএনসি মেশিনে গুণগতভাবে নতুন হল একযোগে নিয়ন্ত্রিত স্থানাঙ্কের সংখ্যা বাড়ানোর সম্ভাবনা, যার ফলস্বরূপ স্বয়ংক্রিয় নিয়ন্ত্রণে বিস্তৃত প্রযুক্তিগত ক্ষমতা অর্জনের সাথে মেশিন টুলের মৌলিকভাবে নতুন লেআউট প্রয়োগ করা সম্ভব হয়েছে।

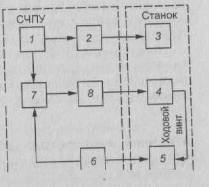

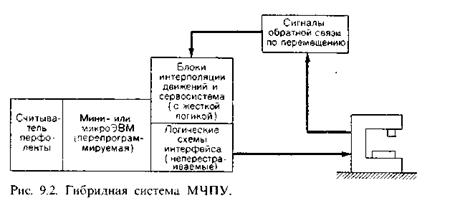

সিএনসি সিস্টেমের সাধারণ বর্ধিত ব্লক ডায়াগ্রামটি চিত্রে দেখানো হয়েছে। বিশ

এটি নিম্নলিখিত প্রধান উপাদান অন্তর্ভুক্ত: CNC ডিভাইস; মেশিনের কার্যকারী সংস্থার ফিড ড্রাইভ এবং প্রতিটি নিয়ন্ত্রিত স্থানাঙ্কের জন্য ফিডব্যাক সেন্সর (DOS) ইনস্টল করা। সিএনসি ডিভাইসটি ইনপুট এবং রিডিং তথ্যের জন্য ব্লকে প্রবেশ করা কন্ট্রোল প্রোগ্রাম অনুসারে মেশিনের কার্যকারী সংস্থাগুলিতে নিয়ন্ত্রণ ক্রিয়া জারি করার জন্য ডিজাইন করা হয়েছে। কন্ট্রোল প্রোগ্রামটি মেমরি ব্লকে স্টোরেজ সহ একটি ফ্রেমের মধ্যে ক্রমিকভাবে পড়া হয়, যেখান থেকে এটি প্রযুক্তিগত কমান্ড, ইন্টারপোলেশন এবং ফিড রেটগুলির ব্লকগুলিতে খাওয়ানো হয়।

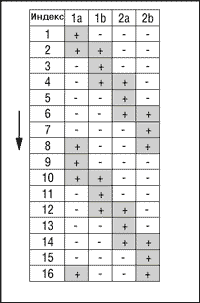

|

ভাত। 20 CNC সিস্টেমের বর্ধিত ব্লক ডায়াগ্রাম

প্রযুক্তিগত কমান্ড ব্লকমেশিনের সাইক্লিক অটোমেশন নিয়ন্ত্রণ করতে কাজ করে, যার মধ্যে প্রধানত স্টার্টার, ইলেক্ট্রোম্যাগনেটিক ক্লাচ, সোলেনয়েড, লিমিট এবং ট্র্যাভেল সুইচ, প্রেসার সুইচ ইত্যাদির মতো অ্যাকচুয়েটিং উপাদান থাকে, যা বিভিন্ন প্রযুক্তিগত কমান্ড (টুল পরিবর্তন, স্পিন্ডেলের গতি স্যুইচিং) কার্যকর করে। ইত্যাদি), সেইসাথে মেশিন অপারেশন চলাকালীন বিভিন্ন লক।

ইন্টারপোলেশন ব্লক- একটি বিশেষ কম্পিউটিং ডিভাইস (ইন্টারপোলেটর) - কন্ট্রোল প্রোগ্রামে নির্দিষ্ট করা দুই বা ততোধিক পয়েন্টের মধ্যে টুলের একটি আংশিক গতিপথ গঠন করে। এই ব্লকের আউটপুট তথ্য, ফিড ড্রাইভ কন্ট্রোল ইউনিটে সরবরাহ করা হয়, সাধারণত প্রতিটি স্থানাঙ্কের জন্য ডালগুলির একটি ক্রম হিসাবে উপস্থাপন করা হয়, যার ফ্রিকোয়েন্সি ফিডের হার নির্ধারণ করে এবং সংখ্যাটি আন্দোলনের পরিমাণ নির্ধারণ করে। ওয়ার্কপিস কনট্যুর বরাবর নির্দিষ্ট ফিড রেট, সেইসাথে ত্বরণ এবং হ্রাসের প্রক্রিয়াগুলি ফিড রেট ব্লক দ্বারা সরবরাহ করা হয়। প্রোগ্রাম সংশোধন ব্লক প্রোগ্রাম করা প্রক্রিয়াকরণ পরামিতি পরিবর্তন করতে ব্যবহার করা হয়: ফিড হার এবং টুল মাত্রা (দৈর্ঘ্য এবং ব্যাস)। কন্ট্রোল এবং ডিসপ্লে প্যানেল থেকে সংশোধন প্রবেশ করানো হয়, যা অপারেটরকে সিএনসি সিস্টেমের সাথে সংযুক্ত করতে কাজ করে। টিনজাত চক্রের ব্লক আপনাকে একটি অংশের পুনরাবৃত্তিমূলক উপাদানগুলি প্রক্রিয়া করার সময় প্রোগ্রামিং প্রক্রিয়াটিকে সহজ করতে দেয়, উদাহরণস্বরূপ, যখন ড্রিলিং এবং বিরক্তিকর গর্ত, থ্রেডিং ইত্যাদি।

ওয়ার্কিং বডির ফিড ড্রাইভে একটি ড্রাইভ মোটর, এর কন্ট্রোল সিস্টেম এবং কাইনেমেটিক লিঙ্ক থাকে। সিএনসি মেশিনের কার্যকারী সংস্থাগুলির চলাচলের নির্ভুলতা প্রয়োগ করা ফিড ড্রাইভ নিয়ন্ত্রণ স্কিমের উপর নির্ভর করে: খোলা (নিয়ন্ত্রিত কার্যকারী সংস্থার প্রকৃত স্থানচ্যুতি পরিমাপ করার জন্য একটি সিস্টেম ছাড়া) বা বন্ধ (একটি পরিমাপ ব্যবস্থা সহ)। দ্বিতীয় ক্ষেত্রে, মেশিনের প্রতিটি নিয়ন্ত্রিত স্থানাঙ্কের জন্য নিয়ন্ত্রণ সংকেতগুলি কাজ করার নির্ভুলতার নিয়ন্ত্রণ একটি প্রতিক্রিয়া সেন্সর (DOS) দ্বারা পরিচালিত হয়। এই নিয়ন্ত্রণের নির্ভুলতা মূলত মেশিনে সেন্সরগুলির ধরণ, নকশা এবং অবস্থান দ্বারা নির্ধারিত হয়।

CNC সিস্টেমের শ্রেণীবিভাগ

CNC সিস্টেম বিভিন্ন মানদণ্ড অনুযায়ী শ্রেণীবদ্ধ করা যেতে পারে।

1. প্রক্রিয়াকরণ নিয়ন্ত্রণের প্রযুক্তিগত কাজের উপর ভিত্তি করে, সমস্ত CNC সিস্টেম তিনটি গ্রুপে বিভক্ত: অবস্থানগত, কনট্যুর এবং মিলিত।

পজিশনাল সিএনসি সিস্টেমকন্ট্রোল প্রোগ্রাম দ্বারা নির্দিষ্ট অবস্থানগুলি নির্ধারণ করে এমন কমান্ডগুলি অনুসারে মেশিনের কার্যকারী সংস্থাগুলির গতিবিধি নিয়ন্ত্রণ সরবরাহ করে। এই ক্ষেত্রে, বিভিন্ন স্থানাঙ্ক অক্ষ বরাবর আন্দোলনগুলি একযোগে (একটি প্রদত্ত ধ্রুবক গতিতে) বা ক্রমানুসারে সঞ্চালিত হতে পারে। এই সিস্টেমগুলি প্রধানত প্লেট, ফ্ল্যাঞ্জ, কভার ইত্যাদি প্রক্রিয়াকরণের জন্য ড্রিলিং এবং বোরিং মেশিন দিয়ে সজ্জিত, যার মধ্যে ড্রিলিং, কাউন্টারসিঙ্কিং, বোরিং হোল, থ্রেডিং ইত্যাদি)।

সিএনসি কনট্যুরিং সিস্টেমট্র্যাজেক্টোরি বরাবর এবং কন্ট্রোল প্রোগ্রাম দ্বারা নির্দিষ্ট কনট্যুর গতি সহ মেশিনের কার্যকারী সংস্থাগুলির গতিবিধি নিয়ন্ত্রণ সরবরাহ করে। কনট্যুর স্পিড হল মেশিনের ওয়ার্কিং বডির ফলস্বরূপ ফিড রেট, যার দিকটি নির্দিষ্ট প্রসেসিং কনট্যুরের প্রতিটি বিন্দুতে স্পর্শকের দিকের সাথে মিলে যায়। কনট্যুর সিএনসি সিস্টেম, অবস্থানগত সিস্টেমের বিপরীতে, একের পর এক বা একাধিক স্থানাঙ্ক বরাবর টুল বা ওয়ার্কপিস নড়াচড়ার ক্রমাগত নিয়ন্ত্রণ প্রদান করে (চিত্র।), ফলস্বরূপ, খুব জটিল অংশগুলি প্রক্রিয়া করা যেতে পারে (একসাথে দুইটির বেশি স্থানাঙ্কের উপর নিয়ন্ত্রণ সহ) . CNC কনট্যুর সিস্টেমগুলি প্রধানত বাঁক এবং মিলিং মেশিন দিয়ে সজ্জিত (উদাহরণস্বরূপ, মোড। 16K20F3, 6R13F3)।

|

প্রক্রিয়াকরণ নিয়ন্ত্রণ কাজ

সম্মিলিত CNC সিস্টেম, অবস্থানগত এবং কনট্যুর CNC সিস্টেমের ফাংশন একত্রিত করা, সবচেয়ে জটিল, কিন্তু আরও বহুমুখী। সিএনসি মেশিন টুলের ক্রমবর্ধমান জটিলতার কারণে (বিশেষত বহু-অপারেশনাল), তাদের প্রযুক্তিগত ক্ষমতা সম্প্রসারণ এবং অটোমেশনের ডিগ্রি বৃদ্ধির কারণে, সম্মিলিত সিএনসি সিস্টেমের ব্যবহার উল্লেখযোগ্যভাবে প্রসারিত হচ্ছে (উদাহরণস্বরূপ, মোড. IR500MF4, IR320PMF4; 2206PMF4, 2206PMF4,436) .

2. প্রতিক্রিয়া উপস্থিতির দ্বারা, সমস্ত CNC সিস্টেম দুটি গ্রুপে বিভক্ত: খোলা এবং বন্ধ।

ওপেন-লুপ সিএনসি সিস্টেমপাওয়ার বা নন-পাওয়ার স্টেপার মোটর (এসএম) এর ভিত্তিতে তৈরি করা হয়। পরবর্তী ক্ষেত্রে, SD সাধারণত একটি হাইড্রোলিক বুস্টার (GU) এর সাথে ব্যবহার করা হয়। যদিও এই সিস্টেমগুলি সবচেয়ে সহজ, তাদের মধ্যে, মেশিনের কার্যকারী বডির প্রকৃত অবস্থানের উপর নিয়ন্ত্রণের অভাবের কারণে, গতিবিধির নির্ভুলতা স্টেপার মোটর, হাইড্রোলিক বুস্টার এবং ট্রান্সমিশন মেকানিজমের ত্রুটি দ্বারা প্রভাবিত হবে। ফিড ড্রাইভ (গিয়ার, স্ক্রু-নাট জোড়া, ইত্যাদি)।

একটি হাইড্রোলিক বুস্টার সহ একটি স্টেপার মোটরের অপারেশন ডায়াগ্রাম চিত্রে দেখানো হয়েছে। . যখন SM রটার একটি নির্দিষ্ট কোণে ঘোরানো হয়, তখন ডিস্ট্রিবিউটরের স্ক্রু অংশ 1টি বর্তমানে স্থির নাট 2 থেকে খুলে ফেলা হয়, যেমন ডিস্ট্রিবিউটরকে বাম দিকে নিয়ে যায়। এই ক্ষেত্রে, তেল হাইড্রোলিক মোটর 3 এর গহ্বরে প্রবেশ করে, যা গিয়ার 4 এর মাধ্যমে ওয়ার্কিং বডির ড্রাইভের 5 নম্বর সীসা স্ক্রুকে ঘোরায়। যখন হাইড্রোলিক মোটরের রটারটি ঘোরে, তখন বাদাম 2 ঘুরিয়ে দেয় (এর সাথে ডিস্ট্রিবিউটরের স্থির অংশ) স্ক্রু করুন এবং ডিস্ট্রিবিউটরকে তার আসল অবস্থানে ফিরিয়ে আনে যতক্ষণ না এটির মধ্যে ফাঁকটি অবরুদ্ধ হয়। পরবর্তীটি ঘটবে যখন হাইড্রোলিক মোটর রটার ঠিক একই কোণে ঘোরে যেটি স্টেপার মোটর থেকে ডিস্ট্রিবিউটর ঘুরিয়েছিল।

|

ভাত। 22। একটি CNC মেশিনের ওপেন-লুপ ফিড ড্রাইভ নিয়ন্ত্রণ সার্কিট

ওপেন-লুপ সিএনসি সিস্টেমগুলি সিএনসি মেশিন টুলের একটি উল্লেখযোগ্য অংশ দিয়ে সজ্জিত (উদাহরণস্বরূপ, মোড। 16K20F3, 6R13F3, 6R11F3, RT-725F3, 1B732F3)।

কাজের কেন্দ্রবিন্দুতে বন্ধ সিস্টেমসিএনসি সার্ভো কন্ট্রোল সিস্টেমের নীতির উপর ভিত্তি করে। এই সিস্টেমগুলিতে একটি ড্রাইভ মোটর এম হিসাবে, ডিসি মোটরগুলি প্রায়শই ব্যবহৃত হয়।

ক্লোজড-লুপ সিএনসি সিস্টেমআছে: 1) মেশিনের কার্যকারী সংস্থার অবস্থান সম্পর্কে প্রতিক্রিয়া সহ; 2) মেশিনের কার্যকারী সংস্থার অবস্থান সম্পর্কে প্রতিক্রিয়া সহ এবং মেশিনের ত্রুটির জন্য ক্ষতিপূরণ সহ; 3) স্ব-অভিযোজিত (অভিযোজিত)।

প্রথম সাবগ্রুপের ক্লোজড-লুপ সিএনসি সিস্টেম তিন ধরনের। প্রথম প্রকারের (চিত্র 23, ক) বদ্ধ সিএনসি সিস্টেমে, সীসা স্ক্রুতে লাগানো একটি বৃত্তাকার ডস ব্যবহার করে কার্যকারী দেহের অবস্থানের একটি পরোক্ষ পরিমাপ করা হয়। DOS ইনস্টল করার ক্ষেত্রে এই স্কিমটি বেশ সহজ এবং সুবিধাজনক। প্রয়োগকৃত সেন্সরের সামগ্রিক মাত্রা পরিমাপ করা স্থানচ্যুতির মাত্রার উপর নির্ভর করে না। সীসা স্ক্রুতে মাউন্ট করা বৃত্তাকার ডস ব্যবহার করার সময়, স্ক্রু-নাট ট্রান্সমিশনের (উৎপাদন নির্ভুলতা, অনমনীয়তা, ফাঁকের অনুপস্থিতি) নির্ভুলতার বৈশিষ্ট্যগুলির উপর উচ্চ প্রয়োজনীয়তাগুলি স্থাপন করা হয়, যা এই ক্ষেত্রে প্রতিক্রিয়া দ্বারা আচ্ছাদিত হয় না।

সিএনসি মেশিনের ফিড ড্রাইভে নির্ভুলভাবে তৈরি বল স্ক্রু জোড়ার ব্যবহার এবং ফাঁকগুলি দূর করতে এবং দৃঢ়তা বাড়ানোর জন্য তাদের মধ্যে একটি প্রিলোড তৈরি করার ফলে চলাচলের উচ্চ নির্ভুলতা পাওয়ার জন্য প্রথম ধরণের ক্লোজড-লুপ সিএনসি সিস্টেমগুলি ব্যাপকভাবে ব্যবহার করা সম্ভব হয়। কর্ম সংস্থার.

|

ভাত। 23. বন্ধ সিএনসি সিস্টেমের কাঠামোগত চিত্র:

একটি - সীসা স্ক্রুতে একটি বৃত্তাকার ডস দিয়ে বন্ধ;

b - বৃত্তাকার ডস এবং র্যাক এবং পিনিয়ন দিয়ে বন্ধ;

c - লিনিয়ার ডস দিয়ে বন্ধ

তৃতীয় প্রকারের ক্লোজড সিএনসি সিস্টেমগুলি লিনিয়ার ডস (চিত্র 23, সি) দিয়ে সজ্জিত, যা মেশিনের কার্যকারী দেহের গতিবিধির সরাসরি পরিমাপ প্রদান করে। এটি আপনাকে ফিড ড্রাইভের সমস্ত ট্রান্সমিশন মেকানিজম ফিডব্যাকের সাথে কভার করতে দেয়, যা চলাচলের উচ্চ নির্ভুলতা নিশ্চিত করে। একই সময়ে, রৈখিক ডস আরও জটিল এবং বৃত্তাকারগুলির চেয়ে বেশি ব্যয়বহুল; তাদের সামগ্রিক মাত্রা মেশিনের কার্যকারী বডির স্ট্রোকের দৈর্ঘ্যের উপর নির্ভর করে। লিনিয়ার ডস-এর নির্ভুলতা মেশিনের ত্রুটি দ্বারা প্রভাবিত হতে পারে (উদাহরণস্বরূপ, গাইডের পরিধান, তাপীয় বিকৃতি ইত্যাদি)।

বিবেচিত তিনটি ধরণের বন্ধ সিএনসি সিস্টেমে, কেবলমাত্র মেশিনের কার্যকারী সংস্থার ফিড ড্রাইভের ত্রুটিগুলি বিবেচনায় নেওয়া হয় এবং উভয় মেশিনের ত্রুটিগুলিকে বিবেচনায় নেয় না (গাইডগুলির সরলতা থেকে বিচ্যুতি এবং তাদের পরিধান, কম্পন, বেস অংশগুলির তাপীয় বিকৃতি), এবং প্রযুক্তিগত সিস্টেমের অন্যান্য উপাদান (ইলাস্টিক বিকৃতি, টুল পরিধান, ইত্যাদি) যা মেশিনের অংশগুলির নির্ভুলতাকে প্রভাবিত করে।

দ্বিতীয় উপগোষ্ঠীর (চিত্র 24) ক্লোজড-লুপ সিএনসি সিস্টেমগুলি প্রক্রিয়াকরণের নির্ভুলতা উন্নত করতে অতিরিক্ত ফিডব্যাক সিস্টেমের সাথে সজ্জিত, সেন্সর D সহ যা মেশিনের ত্রুটিগুলির জন্য ক্ষতিপূরণ দেয় (তাপীয় বিকৃতি, কম্পন, গাইডের পরিধান ইত্যাদি)।

|

তৃতীয় সাবগ্রুপের ক্লোজড সিএনসি সিস্টেমকে বলা হয় স্ব-অভিযোজিত (অভিযোজিত) নিয়ন্ত্রণ ব্যবস্থা। শুধুমাত্র কার্যকারী সংস্থার অবস্থানের উপর নয়, প্রক্রিয়াকরণ প্রক্রিয়ার পরামিতিগুলির উপরও প্রতিক্রিয়ার উপস্থিতির কারণে (প্রযুক্তিগত সিস্টেমের স্থিতিস্থাপক বিকৃতি, সরঞ্জাম পরিধান, কাটিং জোনে তাপমাত্রা, কম্পন), তারা স্বয়ংক্রিয় অভিযোজন প্রদান করে। প্রদত্ত মেশিনিং নির্ভুলতা, সর্বাধিক সম্ভাব্য উত্পাদনশীলতা বা মেশিনের সর্বনিম্ন খরচ পেতে মেশিনের প্রক্রিয়াকরণ মোড পরিবর্তন প্রক্রিয়াকরণ অবস্থার (ওয়ার্কপিসে ভাতার ওঠানামা, এর কঠোরতা, ইত্যাদি)।

সিএনসি সিস্টেমগুলির ব্যবহারের তুলনামূলকভাবে স্বল্প সময়ের সত্ত্বেও, তারা ইতিমধ্যে তাদের বিকাশের বিভিন্ন পর্যায়ে চলে গেছে, যা ইলেকট্রনিক প্রযুক্তির বিকাশের স্তর দ্বারা নির্ধারিত হয়। একই সময়ে, সিএনসি সিস্টেমের বিকাশকারীরা বিভিন্ন উপাদান বেস ব্যবহার করেছিল: রিলে-কন্টাক্টর, ট্রানজিস্টর, একটি ছোট এবং মাঝারি মাত্রার ইন্টিগ্রেশনের মাইক্রোসার্কিট, মিনি-কম্পিউটার এবং অবশেষে, মাইক্রোপ্রসেসর সেট এবং বড় মেমরি ইন্টিগ্রেটেড সার্কিট (এলএসআই মেমরি)।

|

সম্পূর্ণ পাঠ্য অনুসন্ধান:

হোম > বিমূর্ত > তথ্যবিজ্ঞান

ভূমিকা 4

অধ্যায় I. সংখ্যাসূচক নিয়ন্ত্রণ সহ হার্ডওয়্যার-সফ্টওয়্যার কমপ্লেক্স নির্মাণের সারমর্ম 7

§1.1। সংখ্যাগত নিয়ন্ত্রণ সহ সরঞ্জাম। উদ্দেশ্য, ফাংশন, বিদ্যমান সমাধান এবং মডেল 7

§1.2। Stepper মোটর. ডিভাইস, অপারেশন নীতি, নিয়ন্ত্রণ 8

§1.3। মাইক্রোকন্ট্রোলারের আর্কিটেকচার। প্রয়োজনীয় প্যারামিটার 12

§1.4। মাইক্রোকন্ট্রোলারের জন্য সফ্টওয়্যার পরিবেশ 14

§1.5। পিসি লেভেল 15 এ CNC মেশিন কন্ট্রোল মডিউলের জন্য সফ্টওয়্যার পরিবেশ

দ্বিতীয় অধ্যায়. CNC মেশিনের জন্য প্রয়োজনীয় নিয়ন্ত্রণ মডিউল বাস্তবায়ন 21

§2.1। হার্ডওয়্যারের ভৌত মডেল 21

§2.2। *.drl এক্সটেনশন সহ ড্রিলিং ফাইলের ডেটা বিশ্লেষণ এবং গঠন। 22

§2.3। UART 26 এর মাধ্যমে একটি PC থেকে আসা মাইক্রোকন্ট্রোলারে ডেটা পড়ার জন্য অ্যালগরিদম

§2.4। মাইক্রোকন্ট্রোলার 28 এ পাঠানোর জন্য একটি ড্রিলিং ফাইল গঠন

§2.5। তুরপুন অপারেশন 28

§2.6। ম্যানুয়াল মোড 31

§2.7। বার্নআউট 32

§2.8। CNC কমপ্লেক্সের আধুনিকীকরণ 38

তৃতীয় অধ্যায়। জটিল বিশ্লেষণ এবং পরীক্ষা 42

§3.1। কম্পিউটার সিমুলেশন কমপ্লেক্সে সিএনসি কমপ্লেক্স পরীক্ষা করা হচ্ছে 42

§3.2। ড্রিলিং মডিউল পরীক্ষা 43

§3.3। ম্যানুয়াল নিয়ন্ত্রণ 45

§3.4। বার্নআউট 46

উপসংহার 49

ব্যবহৃত সাহিত্য 51

ভূমিকা

আধুনিক বিশ্বে, প্রায় সব ক্ষেত্রেই আধুনিক প্রযুক্তির ব্যবহার ছাড়া আর করা সম্ভব নয়। মূলত, এটি আমাদের জীবনে অটোমেশন সিস্টেমের প্রবর্তন, যা মানুষের কাজকে সহজতর করা এবং জ্ঞানের বৈজ্ঞানিক ও প্রযুক্তিগত উভয় স্তরকে বৃদ্ধি করা সম্ভব করে তোলে। কম্পিউটারের আবির্ভাবের সাথে, এই ধরনের সিস্টেমের প্রবর্তন সবচেয়ে জনপ্রিয় এবং প্রাসঙ্গিক হয়ে উঠেছে। এটি উত্পাদন এবং দৈনন্দিন জীবনে উভয়ই স্বয়ংক্রিয় নিয়ন্ত্রণ ব্যবস্থার উচ্চ চাহিদার কারণে।

এবং অনুশীলনে, একটি নির্দিষ্ট ডিভাইসের সফ্টওয়্যার নিয়ন্ত্রণ দুর্দান্ত অ্যাপ্লিকেশন পেয়েছে। স্টেপার মোটর প্রিন্টার, স্বয়ংক্রিয় সরঞ্জাম, ডিস্ক ড্রাইভ, স্বয়ংচালিত ড্যাশবোর্ড এবং উচ্চ অবস্থান নির্ভুলতা এবং মাইক্রোপ্রসেসর নিয়ন্ত্রণের প্রয়োজন অন্যান্য অ্যাপ্লিকেশনগুলিতে ব্যাপকভাবে ব্যবহৃত হয়। যেমনটি জানা যায়, এই ধরনের নিয়ন্ত্রণের জন্য বিশেষ যুক্তি এবং উচ্চ-নির্ভুলতা ড্রাইভারের ব্যবহার প্রয়োজন যা একটি বিচ্ছিন্ন উপাদান বেসে প্রয়োগ করা যেতে পারে, যা সার্কিটের জটিলতা এবং এর খরচ বাড়ায়।

সংখ্যাসূচক নিয়ন্ত্রণ (CNC) সহ মেশিন টুলগুলি বিশেষ মনোযোগের দাবি রাখে। আজ তাদের ভূমিকা মহান, কারণ তারা তাদের উচ্চ নির্ভুলতা, নির্ভরযোগ্যতা এবং ব্যবহারিকতার কারণে একজন ব্যক্তির কাজকে সহজতর করতে পারে।

গবেষক, বিকাশকারী এবং সিস্টেম ইঞ্জিনিয়ারদের নিয়ন্ত্রণ ব্যবস্থার বৃহত্তর উন্মুক্ততা প্রয়োজন। এই উন্মুক্ততা প্রোগ্রামেবল কন্ট্রোলার অ্যাপ্লিকেশনগুলির ক্রমবর্ধমান ব্যবহারিক চাহিদা মেটাতে ডিজাইন, নির্মাণ এবং দ্রুত কার্যকারিতা স্থাপন করা আরও সহজ করে তুলবে। যদিও কিছু রোবট কন্ট্রোল বিক্রেতা তাদের পণ্যের জন্য কাস্টমাইজড ডেভেলপমেন্ট টুল সরবরাহ করে, কম খরচে এবং অ-মালিকানাহীন সমাধানগুলি বাজারের পরিবর্তনগুলিতে দ্রুত সাড়া দিতে এবং তাদের জীবন চক্রের খরচ কমাতে সক্ষম হওয়ার শর্তে পছন্দ করা হয়। সবচেয়ে গুরুত্বপূর্ণ সাফল্যের কারণগুলি হল একটি সাধারণ উপাদান বেস এবং ওপেন সোর্স সফ্টওয়্যার ব্যবহার (যদি সম্ভব হয়, অবাধে বিতরণ করা হয়)। পরিবর্তে, সফ্টওয়্যার ডিজাইন সর্বাধিক বহনযোগ্যতা এবং পুনরায় কনফিগারযোগ্যতার উপর দৃষ্টি নিবদ্ধ করা উচিত।

এই থিসিসের উদ্দেশ্য হল CNC নিয়ন্ত্রণ সহ একটি সফ্টওয়্যার এবং হার্ডওয়্যার কমপ্লেক্স তৈরি করা যা উপরের সমস্ত প্রয়োজনীয়তা পূরণ করে। সিএনসি কমপ্লেক্স আপনাকে অনেকগুলি কাজ সম্পাদন করতে দেয় যা মালিকের কল্পনার উপর নির্ভর করে সেট করা যেতে পারে। এই কাজের চূড়ান্ত লক্ষ্য হল এই ধরনের নিয়ন্ত্রণ মডিউল এবং হার্ডওয়্যার অংশগুলি তৈরি করা যা নিম্নলিখিতগুলি সম্পাদন করবে:

পিসিবি উত্পাদনের জন্য গর্ত ড্রিলিং, স্বয়ংক্রিয়ভাবে পিসি দ্বারা নিয়ন্ত্রিত;

একটি কম্পিউটারের মাধ্যমে CNC কমপ্লেক্সের ম্যানুয়াল নিয়ন্ত্রণ;

তাপ চিকিত্সার মাধ্যমে একটি পিসি থেকে প্রক্রিয়াজাত উপাদানে ছবি স্থানান্তর করা।

এই জাতীয় সফ্টওয়্যার এবং হার্ডওয়্যার কমপ্লেক্স বাস্তবায়নের জন্য, নিম্নলিখিত কাজগুলি সমাধান করা প্রয়োজন:

ক) মেশিনের একটি কার্যকরী শারীরিক এলাকা তৈরি করতে যান্ত্রিক প্রযুক্তি অধ্যয়ন করুন;

খ) ব্যবস্থাপনার নীতি বুঝুন স্টেপার মোটর;

গ) Atmel সিরিজের মাইক্রোকন্ট্রোলারের আর্কিটেকচার এবং অপারেশন অধ্যয়ন করুন;

ঘ) RS232 ইন্টারফেসের মাধ্যমে ডেটা বিনিময়ের মোড অধ্যয়ন করুন;

e) ন্যূনতম পরিমাণ প্রয়োজনীয় উপকরণ এবং সমাবেশ সহ কমপ্লেক্সের শারীরিক হার্ডওয়্যার বিকাশ করা;

চ) কমপ্লেক্সের শারীরিক অংশের জন্য একটি কন্ট্রোল বোর্ড তৈরি করা এবং একটি পিসির সাথে মিথস্ক্রিয়া, সরাসরি RS232 ইন্টারফেসের মাধ্যমে, Atmel মাইক্রোকন্ট্রোলারের উপর ভিত্তি করে;

ছ) মাইক্রোকন্ট্রোলারের জন্য একটি প্রোগ্রাম বিকাশ করুন যা কমপ্লেক্সের সঠিক অপারেশন নিশ্চিত করে;

জ) একটি পিসিতে কমপ্লেক্সের একটি সফ্টওয়্যার অংশ তৈরি করুন যা নিম্নলিখিত ক্রিয়াকলাপগুলি সরবরাহ করে:

তুরপুন;

পোড়াইয়া সম্পূর্ণ ধ্বংস করা;

মূল নিয়ন্ত্রণ;

i) হার্ডওয়্যার এবং সফ্টওয়্যার কমপ্লেক্স পরীক্ষা করার জন্য ইলেকট্রনিক ডিভাইসের সর্বশেষ কম্পিউটার সিমুলেটরগুলির সাথে পরিচিত হন।

অধ্যায় I. সংখ্যাসূচক নিয়ন্ত্রণ সহ সফ্টওয়্যার এবং হার্ডওয়্যার কমপ্লেক্স নির্মাণের সারমর্ম

§1.1। সংখ্যাগত নিয়ন্ত্রণ সহ সরঞ্জাম। উদ্দেশ্য, ফাংশন, বিদ্যমান সমাধান এবং মডেল

জিনিসের কোর্সের একটি ভূমিকার জন্য, আসুন মৌলিক পদ এবং অর্থগুলি সংজ্ঞায়িত করি।

কম্পিউটার সংখ্যাসূচক নিয়ন্ত্রণবা সিএনসি- মানে একটি কম্পিউটারাইজড কন্ট্রোল সিস্টেম যা নির্দেশাবলী পড়ে জি-কোড(নীচে বর্ণিত CNC সিস্টেমের জন্য প্রযুক্তিগত ডেটা বিন্যাস) এবং মেটালওয়ার্কিং মেশিনের জন্য মেশিন টুলস এবং ড্রাইভ নিয়ন্ত্রণের জন্য। CNC কন্ট্রোল প্রোগ্রাম অনুযায়ী মেশিনিং টুলের গতিবিধি ইন্টারপোলেট করে।

এটি সাংখ্যিক নিয়ন্ত্রণের অনেক সংজ্ঞার মধ্যে একটি, যা উইকিপিডিয়া থেকে নেওয়া হয়েছে, এরপরে CNC।

অর্থাৎ, CNC-এর প্রধান স্বতন্ত্র কার্যকারিতা হল একটি কম্পিউটারাইজড কন্ট্রোল সিস্টেম, যা নিয়ন্ত্রিত যন্ত্রপাতি এবং একটি কন্ট্রোল টার্মিনালের উপস্থিতি বোঝায়। আমাদের ক্ষেত্রে, নিয়ন্ত্রিত সরঞ্জামগুলি সিএনসি নিয়ন্ত্রণ এবং একটি নিয়ন্ত্রণ টার্মিনালের উপর ভিত্তি করে একটি বহুমুখী মেশিন হবে - একটি বিশেষ সফ্টওয়্যার প্যাকেজ সহ একটি কম্পিউটার।

সমস্যা সমাধানের জন্য, CNC সিস্টেমের জন্য তাদের নিয়ন্ত্রণ অ্যালগরিদম সহ পদ্ধতি প্রয়োজন। একটি নির্দিষ্ট সমস্যা সমাধানের জন্য, কমপ্লেক্সের নিম্নলিখিত উপাদানগুলির মিথস্ক্রিয়া সংগঠিত করা প্রয়োজন:

কমপ্লেক্সের যান্ত্রিক অংশ;

স্টেপার মোটর নিয়ন্ত্রণের জন্য পাওয়ার কী;

স্বায়ত্তশাসিত পাওয়ার সুইচ কন্ট্রোল টার্মিনাল, কম্পিউটার এবং অপারেটরের হস্তক্ষেপ ছাড়াই স্বায়ত্তশাসিত অপারেশনের সম্ভাবনা সহ নিয়ামক;

হার্ডওয়্যার কমপ্লেক্স নিয়ন্ত্রণ করতে নিয়ামকের কাছে পাঠানো কমান্ড তৈরির জন্য মডিউল;

কন্ট্রোল মডিউল এবং নিয়ন্ত্রিত নিয়ামকের মধ্যে ডেটা বিনিময় ইন্টারফেস;

নিয়ন্ত্রণ মডিউল এবং হার্ডওয়্যার কমপ্লেক্সের মধ্যে তথ্য গ্রহণ এবং প্রেরণের জন্য লাইন।

এমন শিল্প কমপ্লেক্স রয়েছে যা আপনাকে অনেকগুলি কাজ সম্পাদন করতে দেয় যার জন্য কঠোর মান বজায় রাখার সময় আরও নির্ভুলতা এবং প্রচুর সংখ্যক অপারেশন প্রয়োজন। এই ধরনের ক্ষেত্রে, এই ধরনের সিস্টেমগুলি একটি নির্দিষ্ট এলাকায় কাজকে ব্যাপকভাবে সহজ করে এবং গতি বাড়ায়। এই সিস্টেমগুলির বেশিরভাগই জিপসাম থেকে উচ্চ-শক্তির ইস্পাত পণ্য পর্যন্ত বিভিন্ন উপকরণের প্রক্রিয়াকরণের উপর দৃষ্টি নিবদ্ধ করে। CNC জ্যোতির্বিদ্যা, বিমান চালনা এবং মহাকাশ শিল্পেও ব্যবহৃত হয়। এগুলি কার্যকলাপের ক্ষেত্র যেখানে নির্ভুলতা এবং দক্ষতা একটি প্রধান ভূমিকা পালন করে।

§1.2। Stepper মোটর. ডিভাইস, অপারেশন নীতি, নিয়ন্ত্রণ

স্টেপার মোটর প্রিন্টার, স্বয়ংক্রিয় সরঞ্জাম, ডিস্ক ড্রাইভ, স্বয়ংচালিত ড্যাশবোর্ড এবং উচ্চ অবস্থান নির্ভুলতা এবং মাইক্রোপ্রসেসর নিয়ন্ত্রণের প্রয়োজন অন্যান্য অ্যাপ্লিকেশনগুলিতে ব্যাপকভাবে ব্যবহৃত হয়। যেমনটি জানা যায়, এই ধরনের নিয়ন্ত্রণের জন্য বিশেষ যুক্তি এবং উচ্চ-নির্ভুলতা ড্রাইভারের ব্যবহার প্রয়োজন যা একটি বিচ্ছিন্ন উপাদান বেসে প্রয়োগ করা যেতে পারে, যা সার্কিটের জটিলতা এবং এর খরচ বাড়ায়।

ছোট স্টেপার মোটরগুলি প্রায়শই ব্যবহার করা হয়, উদাহরণস্বরূপ, স্বয়ংচালিত ড্যাশবোর্ডে (ইনস্ট্রুমেন্ট ক্লাস্টার) এবং সেখানে স্পিডোমিটার, ট্যাকোমিটার, কুল্যান্ট তাপমাত্রা পরিমাপক এবং জ্বালানী স্তরের তীরগুলি ঘোরানোর কার্য সম্পাদন করে। একই সময়ে, ঐতিহ্যগতভাবে ব্যবহৃত গ্যালভানোমেট্রিক সিস্টেমের তুলনায়, পয়েন্টারের কোন কম্পন নেই, এবং রিডিংয়ের সঠিকতা বৃদ্ধি পায়।

ডিসি মোটর (ডিসি মোটর) একটি ধ্রুবক ভোল্টেজ প্রয়োগ করার সাথে সাথেই কাজ শুরু করে। রটার উইন্ডিংয়ের মাধ্যমে কারেন্টের দিক পরিবর্তন করা একটি যান্ত্রিক কমিউটার - একটি সংগ্রাহক দ্বারা বাহিত হয়। স্থায়ী চুম্বক স্টেটরে অবস্থিত। একটি স্টিপার মোটরকে কমিউটার ছাড়াই একটি ডিসি মোটর হিসাবে বিবেচনা করা যেতে পারে। এর windings স্টেটরের অংশ। একটি স্থায়ী চুম্বক রটারে অবস্থিত বা, পরিবর্তনশীল চৌম্বকীয় প্রতিরোধের ক্ষেত্রে, একটি নরম চৌম্বকীয় উপাদান দিয়ে তৈরি একটি দাঁতযুক্ত ব্লক। সমস্ত পরিবর্তন বহিরাগত সার্কিট দ্বারা করা হয়. সাধারণত, মোটর-কন্ট্রোলার সিস্টেমটি এমনভাবে ডিজাইন করা হয়েছে যাতে রটারটিকে যে কোনও নির্দিষ্ট অবস্থানে আনা সম্ভব হয়, অর্থাৎ, সিস্টেমটি অবস্থান-নিয়ন্ত্রিত হয়। রটারের সাইক্লিক পজিশনিং এর জ্যামিতির উপর নির্ভর করে।

স্টেপার মোটর এবং সার্ভো মোটরগুলির মধ্যে পার্থক্য করা প্রথাগত। তাদের অপারেশন নীতি মূলত একই, এবং অনেক নিয়ন্ত্রক উভয় ধরনের সঙ্গে কাজ করতে পারেন। প্রধান পার্থক্য হল প্রতি চক্রের ধাপের সংখ্যা (রটারের একটি ঘূর্ণন)। সার্ভো মোটরগুলির কন্ট্রোল সিস্টেমে অ্যানালগ প্রতিক্রিয়া প্রয়োজন, যা সাধারণত একটি potentiometer হয়। এই ক্ষেত্রে কারেন্ট কাঙ্ক্ষিত এবং বর্তমান অবস্থানের মধ্যে পার্থক্যের বিপরীতভাবে সমানুপাতিক। স্টেপার মোটরগুলি প্রধানত প্রতিক্রিয়া ছাড়াই সিস্টেমে ব্যবহৃত হয়, চলাচলের সময় ছোট ত্বরণ প্রয়োজন।

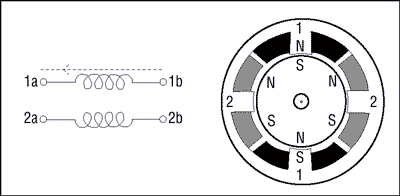

স্টেপার মোটর (এসএম) দুটি প্রকারে বিভক্ত: স্থায়ী চুম্বক মোটর এবং পরিবর্তনশীল অনিচ্ছা মোটর (হাইব্রিড মোটর)। নিয়ন্ত্রকের দৃষ্টিকোণ থেকে, তাদের মধ্যে কোন পার্থক্য নেই। স্থায়ী চুম্বক মোটরগুলিতে সাধারণত দুটি স্বাধীন উইন্ডিং থাকে যার কেন্দ্রে ট্যাপ থাকতে পারে বা নাও থাকতে পারে (চিত্র 1.2.1 দেখুন)।

চিত্র.1.2.1 স্থায়ী চুম্বক সহ ইউনিপোলার স্টেপার মোটর।

বাইপোলার স্থায়ী চুম্বক স্টেপার মোটর এবং হাইব্রিড মোটরগুলি ইউনিপোলার মোটরের তুলনায় ডিজাইনে সহজ এবং এর কোন কেন্দ্রে ট্যাপ উইন্ডিং নেই (চিত্র 2.2.2 দেখুন)।

চিত্র.2.2.2 বাইপোলার এবং হাইব্রিড SD.

এই সরলীকরণটি মোটর খুঁটির প্রতিটি জোড়ার মেরুত্বের আরও জটিল উলটাপালনের খরচে আসে।

স্টেপার মোটরগুলির কৌণিক রেজোলিউশনের বিস্তৃত পরিসর রয়েছে। মোটা মোটরগুলি সাধারণত প্রতি ধাপে 90° ঘোরে, যখন সূক্ষ্ম মোটরগুলির প্রতি ধাপে 1.8° বা 0.72° রেজোলিউশন থাকতে পারে। যদি কন্ট্রোলার অনুমতি দেয়, তবে একটি অর্ধ-পদক্ষেপ মোড বা একটি সূক্ষ্ম পদক্ষেপ বিভাজন (মাইক্রো-স্টেপিং মোড) সহ একটি মোড ব্যবহার করা সম্ভব, যখন ভগ্নাংশের ভোল্টেজের মানগুলি উইন্ডিংগুলিতে প্রয়োগ করা হয়, প্রায়শই PWM মড্যুলেশন ব্যবহার করে গঠিত হয়।

যদি নিয়ন্ত্রণ প্রক্রিয়ায় যে কোনো সময় শুধুমাত্র একটি ওয়াইন্ডিং শক্তিযুক্ত হয়, তাহলে রটারটি একটি নির্দিষ্ট কোণের মাধ্যমে ঘুরবে, যা ভারসাম্য বিন্দুতে মোটর ধারণ টর্ককে অতিক্রম না করা পর্যন্ত ধরে রাখা হবে।

একটি বাইপোলার স্টেপার মোটরকে সঠিকভাবে নিয়ন্ত্রণ করতে, একটি বৈদ্যুতিক সার্কিট প্রয়োজন যা স্টার্ট, স্টপ, রিভার্স এবং গতি পরিবর্তনের কাজগুলি সম্পাদন করতে হবে। একটি স্টেপার মোটর ডিজিটাল সুইচের একটি ক্রমকে গতিতে অনুবাদ করে। "ঘূর্ণায়মান" চৌম্বক ক্ষেত্রটি উইন্ডিংগুলিতে উপযুক্ত সুইচিং ভোল্টেজ দ্বারা সরবরাহ করা হয়। এই ক্ষেত্রটি অনুসরণ করে, রটারটি ঘুরবে, একটি গিয়ারবক্সের মাধ্যমে ইঞ্জিনের আউটপুট শ্যাফ্টের সাথে সংযুক্ত হবে।

আজকের ইলেকট্রনিক অ্যাপ্লিকেশনগুলির ক্রমবর্ধমান কর্মক্ষমতা প্রয়োজনীয়তা মেটাতে প্রতিটি সিরিজে উচ্চ কার্যক্ষমতার উপাদান রয়েছে৷

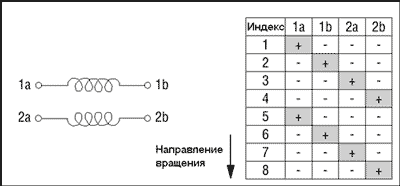

একটি বাইপোলার স্টেপার মোটরের জন্য কন্ট্রোল সার্কিটের প্রতিটি উইন্ডিংয়ের জন্য একটি ব্রিজ সার্কিট প্রয়োজন। এই সার্কিটটি আপনাকে প্রতিটি উইন্ডিংয়ের ভোল্টেজের পোলারিটি স্বাধীনভাবে পরিবর্তন করতে দেয়। চিত্র 3.2.3 একক পদক্ষেপ মোডের জন্য নিয়ন্ত্রণ ক্রম দেখায়।

চিত্র.3.2.3 একক পদক্ষেপ মোডের জন্য নিয়ন্ত্রণ ক্রম।

চিত্র 4.2.3 অর্ধ ধাপ নিয়ন্ত্রণের জন্য ক্রম দেখায়।

Fig.4.2.3 হাফ স্টেপ মোডের জন্য নিয়ন্ত্রণ ক্রম।

§1.3। মাইক্রোকন্ট্রোলারের আর্কিটেকচার। প্রয়োজনীয় পরামিতি

এমকে একটি মাইক্রোসার্কিট (চিপ, স্টোন, আইসি) - যা বাহ্যিক বৈদ্যুতিক সংকেতের প্রতিক্রিয়া হিসাবে কাজ করে:

নির্মাতার দ্বারা উপলব্ধ বৈশিষ্ট্য সঙ্গে

এমকে সংযুক্ত ইলেকট্রনিক্স সহ

- আমরা এটিতে লোড করা প্রোগ্রামের সাথে।

আমাদের প্রোগ্রাম অনুযায়ী কাজ করার ক্ষমতা MK এর সারাংশ।

এটি এমকে এবং "সাধারণ" এর মধ্যে প্রধান পার্থক্য নাপ্রোগ্রামেবল মাইক্রোসার্কিট। এভিআর- এটি কোম্পানি থেকে এমকে পরিবার এটিএমইএল

,

সি ল্যাঙ্গুয়েজে প্রোগ্রাম লেখার বৈশিষ্ট্য এবং সুবিধা বিবেচনায় নিয়ে তৈরি করা হয়েছে। কেন AVR?

এগুলি ব্যয়বহুল নয়, ব্যাপকভাবে উপলব্ধ, নির্ভরযোগ্য, সহজ, মোটামুটি দ্রুত, গণনা করা বেশিরভাগ নির্দেশাবলী 1 ঘড়ি চক্রে কার্যকর করা হয় - যেমন 10 MHz কোয়ার্টজে, প্রতি সেকেন্ডে 10 মিলিয়ন নির্দেশাবলী কার্যকর করা হয়।

ক  ভিআরগুলি পেরিফেরালগুলি তৈরি করেছে, যেমন একটি এমকে হাউজিং-এ প্রসেসর-কম্পিউটারকে ঘিরে থাকা সরঞ্জামগুলির একটি সেট বা এমকে-তে তৈরি ইলেকট্রনিক ডিভাইস, ব্লক, মডিউলগুলির একটি সেট।

ভিআরগুলি পেরিফেরালগুলি তৈরি করেছে, যেমন একটি এমকে হাউজিং-এ প্রসেসর-কম্পিউটারকে ঘিরে থাকা সরঞ্জামগুলির একটি সেট বা এমকে-তে তৈরি ইলেকট্রনিক ডিভাইস, ব্লক, মডিউলগুলির একটি সেট।

স্টেপার মোটর নিয়ন্ত্রণ করতে, বর্তমান ডালগুলিকে প্রশস্ত করার জন্য একটি মধ্যবর্তী পাওয়ার সুইচ এবং একটি নিয়ামক যা স্টেপার মোটর নিয়ন্ত্রণ এবং পিসির সাথে মিথস্ক্রিয়া উভয়ই সরবরাহ করে। প্রয়োজনীয় পরামিতিগুলির পরিপ্রেক্ষিতে সবচেয়ে বোধগম্য এবং উপযুক্ত হিসাবে বিবেচনা করা যেতে পারে AVR - AT Mega 8 থেকে একটি 8-বিট মাইক্রোকন্ট্রোলার 8 KBytes ইন-সিস্টেম প্রোগ্রামেবল ফ্ল্যাশ মেমরির সাথে, যার নিম্নলিখিত স্বতন্ত্র বৈশিষ্ট্য রয়েছে:

8-বিট উচ্চ কর্মক্ষমতা কম শক্তি AVR মাইক্রোকন্ট্রোলার; প্রগতিশীল RISC আর্কিটেকচার; 130 উচ্চ কর্মক্ষমতা কমান্ড; বেশিরভাগ নির্দেশাবলী এক ঘড়ি চক্রে কার্যকর করা হয়; 32 8-বিট সাধারণ-উদ্দেশ্য কাজের রেজিস্টার; সম্পূর্ণরূপে স্থির কাজ; অন্তর্নির্মিত 2-সাইকেল গুণক; অ-উদ্বায়ী প্রোগ্রাম এবং ডেটা মেমরি; 8 KB ইন-সিস্টেম স্ব-প্রোগ্রামেবল ফ্ল্যাশ মেমরি; 1000 মুছে ফেলা/লেখা চক্র প্রদান করে; স্বাধীন লক বিট সহ বুট কোডের অতিরিক্ত সেক্টর; যুগপত পঠন/লেখার মোড (পড়ুন-যখন-লিখুন) প্রদান করা হয়; 512 বাইট EEPROM; 100,000 মুছে ফেলা/লেখার চক্র প্রদান করে; 1 KB বিল্ট-ইন SRAM, প্রোগ্রামেবল লক; ব্যবহারকারী সফ্টওয়্যার সুরক্ষা নিশ্চিত করা; অন্তর্নির্মিত পেরিফেরাল; দুটি 8-বিট টাইমার/কাউন্টার আলাদা প্রিসকেলার সহ; তুলনা মোড সহ একটি, পৃথক প্রিসকেলার সহ একটি 16-বিট টাইমার/কাউন্টার এবং ক্যাপচার এবং তুলনা মোড; পৃথক জেনারেটর সহ রিয়েল টাইম কাউন্টার; তিনটি PWM চ্যানেল, 8-চ্যানেল A/D রূপান্তরকারী (TQFP এবং MLF প্যাকেজে), 10-বিট নির্ভুলতা সহ 6টি চ্যানেল; 8-বিট নির্ভুলতা সহ 2টি চ্যানেল; 6-চ্যানেল এনালগ-টু-ডিজিটাল রূপান্তরকারী (PDIP প্যাকেজে); 10-বিট নির্ভুলতা সহ 4টি চ্যানেল; 8-বিট নির্ভুলতা সহ 2টি চ্যানেল; বাইট-ভিত্তিক 2-তারের সিরিয়াল ইন্টারফেস; প্রোগ্রামেবল সিরিয়াল USART; সিরিয়াল ইন্টারফেস SPI (মাস্টার/স্লেভ); আলাদা বিল্ট-ইন অসিলেটর সহ প্রোগ্রামেবল ওয়াচডগ টাইমার; অন্তর্নির্মিত এনালগ তুলনাকারী; বিশেষ মাইক্রোকন্ট্রোলার ফাংশন; পাওয়ার-অন রিসেট এবং প্রোগ্রামেবল ভোল্টেজ ড্রপ ডিটেক্টর; অন্তর্নির্মিত ক্রমাঙ্কিত আরসি জেনারেটর; অভ্যন্তরীণ এবং বাহ্যিক বাধা উৎস; পাঁচটি পাওয়ার-ডাউন মোড: নিষ্ক্রিয়, পাওয়ার-সেভ, পাওয়ার-ডাউন, স্ট্যান্ডবাই এবং ADC নয়েজ হ্রাস; I/O পিন এবং কেস; 23 প্রোগ্রামেবল I/O লাইন; 28-পিন PDIP প্যাকেজ; 32-পিন প্যাকেজ; TQFP এবং 32-পিন MLF প্যাকেজ; অপারেটিং ভোল্টেজ: 2.7 - 5.5 V (ATmega8L), 4.5 - 5.5 V (ATmega8); অপারেটিং ফ্রিকোয়েন্সি: 0 - 8 MHz (ATmega8L), 0 - 16 MHz (ATmega8)।

এই পরামিতিগুলি একটি হার্ডওয়্যার-সফ্টওয়্যার কমপ্লেক্সের বাস্তবায়নের প্রয়োজনীয়তাগুলিকে অনেকাংশে সন্তুষ্ট করে, এর সাথে সম্পর্কিত, প্রযুক্তিগত পরামিতিগুলির পরিপ্রেক্ষিতে এবং এর ব্যাপকতা এবং পরিচিত কমান্ড আর্কিটেকচার সহ অন্যান্য সমস্ত ক্ষেত্রে এই বিশেষ মাইক্রোকন্ট্রোলারটি ব্যবহার করার সিদ্ধান্ত নেওয়া হয়েছিল। প্রতিটি পায়ের উদ্দেশ্য চিত্র 1.3.1 এর পরিশিষ্ট 1 এ নির্দেশিত হয়েছে।

§1.4। মাইক্রোকন্ট্রোলারের জন্য সফ্টওয়্যার পরিবেশ

মাইক্রোকন্ট্রোলারের জন্য একটি প্রোগ্রাম লেখার সময়, একটি সি কম্পাইলার কোডভিশনএভিআর ব্যবহার করা হয়েছিল।

কোডভিশনএভিআর- Atmel AVR পরিবারের মাইক্রোকন্ট্রোলারের জন্য একটি সমন্বিত সফ্টওয়্যার উন্নয়ন পরিবেশ।

CodeVisionAVR নিম্নলিখিত উপাদানগুলি অন্তর্ভুক্ত করে:

AVR-এর জন্য সি কম্পাইলার; AVR এর জন্য সমাবেশ ভাষা কম্পাইলার; প্রোগ্রামের প্রাথমিক কোডের জেনারেটর, যা পেরিফেরাল ডিভাইসগুলি শুরু করতে দেয়; ডিবাগ বোর্ড STK-500 এর সাথে মিথস্ক্রিয়া জন্য মডিউল; প্রোগ্রামারের সাথে মিথস্ক্রিয়া মডিউল; টার্মিনাল

CodeVisionAVR এর আউটপুট ফাইলগুলি হল:

একটি প্রোগ্রামার ব্যবহার করে মাইক্রোকন্ট্রোলারে ডাউনলোড করার জন্য HEX, BIN বা ROM ফাইল; COFF - ডিবাগারের জন্য তথ্য ধারণকারী একটি ফাইল; OBJ ফাইল।

CodeVisionAVR হল বাণিজ্যিক সফটওয়্যার। সীমিত সংখ্যক বৈশিষ্ট্য সহ একটি বিনামূল্যের ট্রায়াল সংস্করণ রয়েছে৷

এপ্রিল 2008 অনুযায়ী, সর্বশেষ সংস্করণ হল 1.25.9।

উইকিপিডিয়া থেকে নেওয়া তথ্য।

প্রোগ্রাম কোডটি মূলত সি ভাষায় তৈরি করা হয়েছিল। সি ভাষাটি সংক্ষিপ্ততা, প্রবাহ নিয়ন্ত্রণের একটি আধুনিক সেট, ডেটা স্ট্রাকচার এবং ক্রিয়াকলাপের একটি বিস্তৃত সেট দ্বারা চিহ্নিত করা হয়।

একাদশ(ইংরেজি) গ) হল একটি প্রমিত পদ্ধতিগত প্রোগ্রামিং ভাষা যা 1970 এর দশকের গোড়ার দিকে বেল ল্যাবসের কর্মচারী কেন থম্পসন এবং ডেনিস রিচি দ্বারা বি ভাষার বিকাশ হিসাবে বিকাশ করেছিলেন। UNIX অপারেটিং সিস্টেমে (OS) ব্যবহারের জন্য C তৈরি করা হয়েছিল। এটি তখন থেকে অন্যান্য অনেক অপারেটিং সিস্টেমে পোর্ট করা হয়েছে এবং এটি সবচেয়ে বেশি ব্যবহৃত প্রোগ্রামিং ভাষাগুলির মধ্যে একটি হয়ে উঠেছে। C এর দক্ষতার জন্য মূল্যবান; এটি সিস্টেম সফ্টওয়্যার তৈরির জন্য সবচেয়ে জনপ্রিয় ভাষা। এটি প্রায়শই অ্যাপ্লিকেশন প্রোগ্রাম তৈরি করতে ব্যবহৃত হয়। সি নতুনদের জন্য ডিজাইন করা হয়নি তা সত্ত্বেও, এটি সক্রিয়ভাবে প্রোগ্রামিং শেখাতে ব্যবহৃত হয়। পরবর্তীকালে, সি ভাষার সিনট্যাক্স অন্যান্য অনেক ভাষার ভিত্তি হয়ে ওঠে। উইকিপিডিয়া থেকে নেওয়া তথ্য।

§1.5। পিসি স্তরে সিএনসি মেশিন নিয়ন্ত্রণ মডিউলের জন্য সফ্টওয়্যার পরিবেশ

বোরল্যান্ড সি++ বিল্ডার 6 সফ্টওয়্যার পরিবেশকে সিএনসি মেশিন কন্ট্রোল সফ্টওয়্যার মডিউল লেখার ভিত্তি হিসাবে বেছে নেওয়া হয়েছিল। বোরল্যান্ড সি++ বিল্ডার হল বোরল্যান্ডের একটি সম্প্রতি প্রকাশিত একটি দ্রুত অ্যাপ্লিকেশন ডেভেলপমেন্ট টুল যা আপনাকে ডেলফি উন্নয়ন পরিবেশ ব্যবহার করে C++ অ্যাপ্লিকেশন তৈরি করতে দেয় এবং উপাদান লাইব্রেরি। এই নিবন্ধটি C++ বিল্ডার ডেভেলপমেন্ট এনভায়রনমেন্ট এবং ইউজার ইন্টারফেস ডিজাইন করার জন্য ব্যবহৃত মৌলিক কৌশল নিয়ে আলোচনা করে।

আমরা কন্ট্রোল মডিউলের বর্তমান ডেভেলপমেন্ট এনভায়রনমেন্টের বিস্তারিত বর্ণনায় থাকব না, যেহেতু বোরল্যান্ড সি++ বিল্ডারে কাজ করার অনেক টিউটোরিয়াল এবং রেফারেন্স বই রয়েছে। জটিল তৈরি করার সময়, পাঠ্যপুস্তকের উপকরণ ব্যবহার করা হয়েছিল, এবং।

এছাড়াও, সফ্টওয়্যার প্যাকেজটি বিকাশ, লেখা এবং উন্নত করার সময়, পূর্বে ইন্টারনেট থেকে অর্জিত দক্ষতা এবং নিবন্ধগুলি, উত্স থেকে নেওয়া, পাশাপাশি বিভিন্ন ফোরাম থেকে ব্যবহার করা হয়েছিল।

কন্ট্রোলার এবং কন্ট্রোল মডিউল উভয়ের জন্য প্রোগ্রাম লেখার সময়, PROTEUS প্যাকেজ টেস্টিং কমপ্লেক্সের যথেষ্ট গুরুত্ব ছিল - একটি ইলেকট্রনিক ডিভাইস সিমুলেটর যা AVR, 8051, Microchip PIC10, PIC16, PIC18, Philips microcontrollers সমর্থন করে।

ARM7, Motorola MC68HC11, সম্পূর্ণ ডিজাইন সিস্টেম। পরীক্ষা করার ক্ষমতা, একটি ধারণা থেকে ডিভাইসের ফলাফল এবং বোর্ডের জন্য ফাইল।

সিএনসি মেশিনে যন্ত্রাংশ প্রক্রিয়াকরণের জন্য কন্ট্রোল প্রোগ্রাম তৈরির সমস্যা সমাধানের জন্য ডিজাইন করা একটি সিএএম সিস্টেমের সফল সৃষ্টির মাধ্যমে এই ধরনের সিস্টেমে একটি গুরুত্বপূর্ণ ভূমিকা পালন করা হয়। যে, উৎস তথ্য থেকে নিয়ন্ত্রণ ডেটা ব্লক গঠন. বর্তমান কাজে, উৎস তথ্য হল ইমেজ ফাইল, ভেক্টর হোল ফাইল যেগুলোকে প্রয়োজনীয় কমান্ড ফরম্যাটে রূপান্তর করতে হবে।

বর্তমানে, CAM সিস্টেম একটি জটিল সফটওয়্যার প্যাকেজ। গত এক দশকে, CAM সিস্টেমের বেশ কয়েকটি প্রজন্ম পরিবর্তিত হয়েছে।

বিশেষজ্ঞদের মতে, একটি আধুনিক গার্হস্থ্য সিএএম সিস্টেম যা সেরা পশ্চিমা মডেলগুলিকে সহ্য করতে পারে তার নিম্নলিখিত বৈশিষ্ট্যগুলি থাকা উচিত।

জ্যামিতিক মডেল আমদানির জন্য উন্নত সরঞ্জাম।

যদি STL বা VDA বিন্যাসে একটি জ্যামিতিক মডেলের উপস্থাপনায় মডেলের উপস্থাপনার নির্ভুলতার সাথে সম্পর্কিত কিছু অসুবিধা থাকে এবং STFP বিন্যাসে এখনও সঠিক বন্টন না পাওয়া যায়, তাহলে আইজিইএস স্ট্যান্ডার্ডের ব্যবহার সমাধান করতে যথেষ্ট সক্ষম। এই সমস্যা. বর্তমানে, IGES মান সাধারণত স্বীকৃত এবং যেকোন জ্যামিতিক তথ্য স্থানান্তর প্রদান করে। এটি সমস্ত আধুনিক কম্পিউটার-সহায়ক ডিজাইন সিস্টেম দ্বারা সমর্থিত।

NURBS উপস্থাপনায় 3D বস্তুর জন্য সমর্থন।

যৌক্তিক স্প্লাইন, বা NURBS আকারে বক্ররেখা এবং পৃষ্ঠের প্রতিনিধিত্ব, ডেটা স্টোরেজের উচ্চ নির্ভুলতা এবং কম্প্যাক্টনেস প্রদান করে। এছাড়াও, সর্বশেষ CNC র্যাকগুলিতে অন্তর্নির্মিত NURBS ইন্টারপোলেশন থাকবে। এই কারণে, আনুমানিক বস্তুর সাথে কাজ করে এমন বেশিরভাগ বিদ্যমান সিস্টেমগুলি উল্লেখযোগ্য উন্নতির প্রয়োজনের মুখোমুখি হবে।

যেকোনো জটিলতার 3D মডেলের জন্য সমর্থন।

আধুনিক CAM সিস্টেমগুলি আপনাকে উচ্চ জটিলতার পৃষ্ঠ এবং কঠিন মডেল তৈরি করতে দেয় (উদাহরণস্বরূপ, গাড়ির শরীরের অংশ)। সিএএম সিস্টেমে পরিমাণগত এবং গুণগত সীমাবদ্ধতার অনুপস্থিতিতে এই জাতীয় মডেলগুলির প্রক্রিয়াকরণ সম্ভব।

মডেলের প্রাথমিক বস্তুগুলিতে অ্যাক্সেসের উপায়।

বাস্তব মডেল অনেক পৃষ্ঠতল গঠিত। সিস্টেমটিকে পৃথক পৃষ্ঠতল (বা তাদের গোষ্ঠী) দিয়ে কাজ করার অনুমতি দেওয়া উচিত, যা সর্বোত্তম প্রযুক্তিগত সমাধান অর্জনের জন্য প্রয়োজনীয়।

জ্যামিতিক মডেল পরিবর্তনের উপায়।

প্রযুক্তিগত সরঞ্জাম প্রক্রিয়াকরণের জন্য, পণ্যের একটি জ্যামিতিক মডেল ব্যবহার করা হয়। এই ক্ষেত্রে, এটি প্রায়ই মূল মডেল সংশোধন করা প্রয়োজন. আদর্শভাবে, সিস্টেমে পূর্ণাঙ্গ 3D মডেলিং সরঞ্জাম থাকা উচিত, তবে এই প্রয়োজনীয়তা পূরণ করা সিস্টেমের ব্যয়কে উল্লেখযোগ্যভাবে প্রভাবিত করে।

অক্জিলিয়ারী জ্যামিতিক বস্তু নির্মাণের জন্য কাজ।

প্রক্রিয়াকরণ প্রক্রিয়ার সর্বোত্তম সংগঠনের জন্য মডেলের সীমিত এলাকায় ক্রিয়াকলাপ সম্পাদনের প্রয়োজন হতে পারে, বা বিপরীতভাবে, "দ্বীপগুলি" নির্বাচন করুন যার জন্য প্রক্রিয়াকরণ নিষিদ্ধ। সিস্টেমের সীমানার রূপরেখা তৈরি করার জন্য প্রয়োজনীয় উপায় থাকতে হবে। আধুনিক সিস্টেমের কোন সীমাবদ্ধতা নেই, উভয় এই ধরনের সীমানা সংখ্যা এবং তাদের বাসা বাঁধার উপর। উপরন্তু, কনট্যুরগুলি একটি টুলের পথ নিয়ন্ত্রণ করতে ব্যবহার করা যেতে পারে।

প্রক্রিয়াকরণ পদ্ধতির বিস্তৃত পরিসর।

সর্বোত্তম প্রক্রিয়াকরণ পদ্ধতি বেছে নেওয়ার সম্ভাবনা প্রযুক্তিবিদদের কাজকে উল্লেখযোগ্যভাবে সহজতর করতে পারে এবং মেশিনে প্রক্রিয়াকরণের সময় কমাতে পারে। সাম্প্রতিক অতীতে, সিএএম সিস্টেমগুলি আইসোপ্যারামেট্রিক লাইন বরাবর পৃষ্ঠ চিকিত্সার মাধ্যমে পেতে পারে। আজ, যে মডেলগুলির জন্য এই পদ্ধতিটি প্রযোজ্য সেগুলি সবচেয়ে সহজ। বাস্তব মডেলগুলির প্রক্রিয়াকরণের জন্য আরও জটিল অ্যালগরিদম প্রয়োজন যা প্রদান করে, উদাহরণস্বরূপ, অর্ধ-সমান দূরবর্তী পৃষ্ঠের সাথে সমতলগুলি অতিক্রম করার মাধ্যমে প্রাপ্ত বক্ররেখা বরাবর টুল চলাচল।

স্বয়ংক্রিয় কাটিয়া নিয়ন্ত্রণ.

অর্ধ-সমান দূরত্বের উপরিভাগের নির্মাণ টুল পাথ গণনা করার সময় গজিং বাদ দেওয়া সম্ভব করে তোলে। যাইহোক, গাণিতিক যন্ত্রপাতির দৃষ্টিকোণ থেকে, এটি প্রোগ্রামের সবচেয়ে কঠিন অংশ, যদি আমরা আনুমানিক মডেলগুলি বিবেচনা না করি।

আন্ডারওয়ার্কিং অঞ্চলগুলির স্বয়ংক্রিয় সনাক্তকরণের উপায়।

এই ধরনের তহবিলের উপস্থিতি প্রযুক্তিবিদদের কাজকে উল্লেখযোগ্যভাবে সহজতর করতে পারে।

প্রযুক্তিগত ক্রিয়াকলাপের পরামিতিগুলি পরিচালনার উন্নত উপায়।

অপারেশন এক্সিকিউশন মোডটি নির্বাচিত প্যারামিটারের উপর নির্ভর করে উল্লেখযোগ্যভাবে পরিবর্তিত হতে পারে। টিউনিং টুলের বিভিন্নতা অল্প সংখ্যক প্রসেসিং পদ্ধতির মাধ্যমেও প্রচুর সংখ্যক প্রসেসিং অপশন পেতে দেয়। যাইহোক, বিপুল সংখ্যক সামঞ্জস্যযোগ্য পরামিতিগুলি সিস্টেমের বিকাশ এবং ব্যবহারকে উল্লেখযোগ্যভাবে জটিল করে তোলে, তাই, মডেলের মাত্রা, প্রক্রিয়াকরণের উপর নির্ভর করে একটি প্রযুক্তিগত ক্রিয়াকলাপের পরামিতিগুলির মানগুলি স্বয়ংক্রিয়ভাবে নির্ধারণের উপায় থাকা প্রয়োজন বলে মনে হয়। পদ্ধতি, টুল, ইত্যাদি

বিভিন্ন ধরণের কাটিয়া টুলের জন্য সমর্থন।

সিস্টেমের ব্যবহৃত টুলের আকারের উপর বিধিনিষেধ আরোপ করা উচিত নয়। এই প্রয়োজনীয়তার পরিপূর্ণতা উল্লেখযোগ্যভাবে টুল ট্রাজেক্টোরি নির্মাণের জন্য অ্যালগরিদমগুলিকে জটিল করে তোলে।

প্রক্রিয়া মডেলিং এর উপায় এবং প্রক্রিয়াকরণের ফলাফল।

সিস্টেমটি মেশিনযুক্ত অংশের একটি মডেল এবং এর ফটোরিয়ালিস্টিক চিত্র তৈরি করে। এটি প্রযুক্তিবিদকে দ্রুত কাজের ফলাফল নিয়ন্ত্রণ করতে এবং সময়মত ত্রুটি সনাক্ত করতে দেয়।

কন্ট্রোল প্রোগ্রামের নির্বিচারে বিন্যাসের জন্য কাস্টমাইজেশনের উপায় সহ পোস্টপ্রসেসর।

একটি মধ্যবর্তী বিন্যাস (যেমন CLDATA) থেকে ডেটা অনুবাদ করার কাজটি বিশেষভাবে কঠিন নয়। যাইহোক, সংখ্যাসূচক নিয়ন্ত্রণ ব্যবস্থার বিভিন্নতা নির্বিচারে সরঞ্জামগুলির সাথে সামঞ্জস্যতা নিশ্চিত করার সমস্যার জন্ম দেয়। কাস্টমাইজেশন টুল অবশ্যই ব্যবহারকারী পর্যায়ে উপলব্ধ হতে হবে।

গতিশীল ভিজ্যুয়ালাইজেশনের মাধ্যম।

আধুনিক সিস্টেমের একটি বৈশিষ্ট্য হল একটি ত্রিমাত্রিক মডেলের জন্য উন্নত ভিজ্যুয়ালাইজেশন টুলের উপস্থিতি। ওপেনজিএল বা ডাইরেক্টএক্সের মতো প্রযুক্তির ব্যবহার ব্যয়বহুল হার্ডওয়্যার এক্সিলারেটর ব্যবহার না করে প্রতি সেকেন্ডে বেশ কয়েকটি ফ্রেম পর্যন্ত প্রজন্মের গতি অর্জন করা সম্ভব করে, যা আপনাকে চিত্রের কোণ এবং স্কেলকে গতিশীলভাবে নিয়ন্ত্রণ করতে দেয়। এই সমস্যাটি সমাধান করার জন্য, মূল মডেলের ত্রিভুজকরণ করা প্রয়োজন, যা সবসময় সহজ নয়, তবে ত্রিমাত্রিক বস্তুর বিস্তৃত আকারের উপস্থাপনা সমর্থিত।

আধুনিক ইউজার ইন্টারফেস।

একটি আধুনিক সিস্টেমের স্তর মূলত ব্যবহারকারী ইন্টারফেসের সংগঠন দ্বারা নির্ধারিত হয়। একই সময়ে, ব্যাপক কার্যকরী রচনা নিয়ন্ত্রণে সুবিধাজনক অ্যাক্সেসের সংস্থার সাথে বিরোধপূর্ণ এবং ইন্টারফেস ডিজাইনকে একটি বাস্তব শিল্পে পরিণত করে। পুরানো সিস্টেমের সাথে একটি গুরুতর সমস্যা হল ব্যবহারকারী ইন্টারফেসের অসংখ্য অ্যাটাভিজমের সমর্থন।

প্রয়োজনীয়তার তালিকাভুক্ত সেট সম্পূর্ণ বলে দাবি করে না, তবে আপনাকে আধুনিক সিস্টেমের সবচেয়ে সাধারণ ধারণা তৈরি করতে দেয়।

সর্বাধিক বিখ্যাত গার্হস্থ্য CAM মডিউলগুলি হল স্প্রুটক্যাম, কম্পাস-সিএনসি, জেমা-3ডি ইত্যাদি।

এই জাতীয় সিস্টেমগুলির ব্যবহার বিবেচনা করা হয় না, যেহেতু এই জাতীয় সিস্টেমগুলি কেনার জন্য একজনকে গুরুত্বপূর্ণ আর্থিক অবদান রাখতে হবে, সেইসাথে একটি নির্দিষ্ট সিএএম সিস্টেমের জন্য বিশেষভাবে ডিজাইন করা সরঞ্জামগুলি কেনা উচিত, যা খুব ব্যয়বহুলও। অতএব, আমাদের নিজস্ব সিএএম বিকাশ করার সিদ্ধান্ত নেওয়া হয়েছিল - একটি সিস্টেম যা কাজটি সমাধানের জন্য প্রয়োজনীয়তা পূরণ করবে।

দ্বিতীয় অধ্যায়. প্রয়োজনীয় CNC মেশিন নিয়ন্ত্রণ মডিউল বাস্তবায়ন

§2.1। হার্ডওয়্যারের ভৌত মডেল

প্রথমত, সিএনসি সহ একটি হার্ডওয়্যার-সফ্টওয়্যার কমপ্লেক্স তৈরির পদ্ধতিগুলি বিশ্লেষণ করা হয়েছিল। সিএনসি মেশিনের যান্ত্রিক অংশ ডিজাইন করার সময়, ডট ম্যাট্রিক্স প্রিন্টারগুলিতে ব্যবহৃত অংশগুলি ব্যবহার করা হয়েছিল। বিশেষ করে, এগুলি হল:

গাড়ি সহ গাইড;

স্টেপার মোটর;

স্টেপার মোটর নিয়ন্ত্রণের জন্য পাওয়ার মাইক্রোসার্কিট;

সংযোগকারী এবং তারের.

গাড়ি সহ গাইডগুলি ব্রোঞ্জ বুশিংয়ের পরিবর্তে পেন্ডুলাম বিয়ারিং-এ রূপান্তরিত হয়েছিল, যেহেতু প্রয়োজনীয় লোড সহ ব্রোঞ্জ বুশিংয়ের উপর চলাচল করা সম্ভব নয় ঘর্ষণ শক্তি এবং স্টেপার মোটরের কম শক্তির কারণে। বিয়ারিংগুলি উল্লেখযোগ্য লোডের মধ্যেও X এবং Y স্থানাঙ্ক বরাবর বিনামূল্যে চলাচল করে (চিত্র 2.1.1 দেখুন)।

ভাত। 2.1.1। - ভ্রমণের গাড়ির জন্য পেন্ডুলাম বিয়ারিং ব্যবহার।

সমস্ত অংশ নিরাপদে একটি চিপবোর্ড শীটে স্থির করা হয়েছিল। জেড অক্ষ বরাবর মেশিনের টাকুটির গতিবিধি নিশ্চিত করতে, একটি সাধারণ সিডি ড্রাইভের অংশগুলি ব্যবহার করা হয়েছিল, যেখানে লেজারটিকে ডিস্কের উপর সরানোর জন্য একটি ওয়ার্ম গিয়ার ব্যবহার করা হয়েছিল (চিত্র 2.1.2 দেখুন)।

চিত্র.2.1.2. - জেড অক্ষের জন্য সিডি ড্রাইভ থেকে অংশগুলির ব্যবহার।

স্টেপার মোটর এবং স্পিন্ডল মোটরের সমস্ত তারগুলি সংযোগকারীতে পাঠানো হয়েছিল যা মেশিন নিয়ন্ত্রণ বোর্ডের সাথে সংযুক্ত হবে। কন্ট্রোল বোর্ড AT মেগা 8 মাইক্রোকন্ট্রোলারের ভিত্তিতে একটি প্রোগ্রামিং সংযোগকারী এবং প্রয়োজনীয় ইলেকট্রনিক উপাদান এবং মাইক্রোসার্কিট সহ সার্কিট বোর্ডে একত্রিত হয়েছিল (চিত্র 2.1.3 দেখুন)।

মেশিনের হার্ডওয়্যার পরীক্ষা করার জন্য, মাইক্রোকন্ট্রোলারের জন্য একটি স্টেপার মোটর নিয়ন্ত্রণ প্রোগ্রাম লেখা হয়েছিল। প্রোগ্রাম অ্যালগরিদমটি একটি পিসির অংশগ্রহণ ছাড়াই মেশিনের সমস্ত উপাদানগুলিকে কার্যকর করে, অর্থাৎ মাইক্রোকন্ট্রোলারে এমবেড করা কমান্ড অনুসারে।

চিত্র 2.1.3। - সার্কিট বোর্ডের সাথে হার্ডওয়্যার কমপ্লেক্সের সাধারণ দৃশ্য।

এখন একটি হার্ডওয়্যার এবং সফ্টওয়্যার অংশ রয়েছে যা অ্যালগরিদম অনুসারে একটি পিসি ব্যবহার না করে তিনটি স্থানাঙ্কে সিএনসি মেশিন নিয়ন্ত্রণ করে এবং এটিতে আগে "সেলাই" স্থানাঙ্কগুলি ছিল।

§2.2। * সহ ড্রিলিং ফাইলের ডেটা বিশ্লেষণ এবং গঠন।drl.

প্রথম ধাপে, হার্ডওয়্যার এবং সফ্টওয়্যার অংশটি মাইক্রোসার্কিট মাউন্ট করার জন্য বোর্ডে ছিদ্র করার জন্য তৈরি করা হয়েছিল। এটি করার জন্য, একটি অ্যালগরিদম তৈরি করা হয়েছিল যা ড্রিলিং গর্তের জন্য একটি নির্দিষ্ট প্রযুক্তিগত ডেটা ফর্ম্যাট বোঝে। কাজটি সম্পন্ন করার জন্য, সফ্টওয়্যার প্যাকেজটি কাজ করবে এমন ডেটা বিন্যাস নির্ধারণ করা হয়েছিল। CNC মেশিন সম্পর্কে ইন্টারনেটে তথ্য বিশ্লেষণ করার পরে, নিম্নলিখিত সিদ্ধান্তগুলি আঁকা হয়েছিল: মূলত, সমস্ত মেশিন ক্রয়কৃত CNC কন্ট্রোল ড্রাইভার এবং তাদের সাথে সংযুক্ত "VriCNC" প্রোগ্রামগুলির সাহায্যে কাজ করে, যা বিদেশে বিকশিত হয় এবং প্রচুর অর্থ ব্যয় করে। . কিন্তু সিএনসি-র জন্য প্রোগ্রামগুলির প্রাপ্ত ডেমো সংস্করণ এবং "নমুনা" থেকেও এটি পাওয়া গেছে যে বেশিরভাগ ক্ষেত্রেই মেশিনগুলি নিয়ন্ত্রণ করতে জি-কোডগুলির সাথে কাজ করা সাধারণভাবে গৃহীত "Gerber" ফর্ম্যাট ব্যবহার করা হয়। সম্পদ ব্যবহার করে এটি প্রাপ্ত হয়েছিল:

জি-কোড হল NC এবং CNC মেশিন নিয়ন্ত্রণের জন্য প্রোগ্রামিং ভাষার নাম। 1960 এর দশকের গোড়ার দিকে ইলেকট্রনিক ইন্ডাস্ট্রিজ অ্যালায়েন্স দ্বারা তৈরি। RS274D স্ট্যান্ডার্ড হিসাবে 1980 সালের ফেব্রুয়ারিতে চূড়ান্ত সংশোধন অনুমোদিত হয়েছিল। উন্নয়নের সময়, মেশিন টুলের সমস্ত অনেক ফাংশন এবং সরঞ্জামের উপর নিয়ন্ত্রণের বিশাল অভাবের কারণে, বেশ কয়েকটি সিএনসি মেশিন নির্মাতারা জি-কোডকে একটি মান হিসাবে গ্রহণ করেছিল। জি-কোডের সংযোজন এবং উদ্ভাবনগুলি নির্মাতারা নিজেরাই তৈরি করেছিলেন, তাই প্রতিটি অপারেটরকে অবশ্যই বিভিন্ন নির্মাতাদের মেশিনের মধ্যে পার্থক্য সম্পর্কে সচেতন হতে হবে।

নীচে বিন্যাসের গঠন এবং বিষয়বস্তু চিত্রিত করে একটি সাধারণ গারবার ফাইল রয়েছে:

তারপরে একটি অনুরূপ বিন্যাসে কাজ করে এমন অ্যাপ্লিকেশনগুলির জন্য একটি অনুসন্ধান করা হয়েছিল। একটি সাধারণ প্রোগ্রামে মনোযোগ নিবদ্ধ করা হয়েছিল স্প্রিন্ট লেআউট PCB ডিজাইনারদের জন্য ডিজাইন করা হয়েছে। এই প্রোগ্রামের আমাদের প্রয়োজন গারবার বিন্যাসে ফলাফল রপ্তানি করার ক্ষমতা আছে। এখন আমরা প্রয়োজনীয় বোর্ড আঁকতে পারি এবং জি-কোড সহ *.drl ফরম্যাটে ছিদ্র করার জন্য ফলাফল রপ্তানি করতে পারি।

এরপরে, ফলাফল ফাইলে ডেটা স্ট্রাকচার বিশ্লেষণের জন্য একটি পদ্ধতি তৈরি করা হয়েছিল এবং এটি থেকে একটি সিএনসি মেশিন দিয়ে গর্ত ড্রিলিং করার জন্য প্রয়োজনীয় ডেটা নির্বাচন করা হয়েছিল। প্রাথমিকভাবে, মেশিনের সাথে কাজ করার জন্য বেশ কয়েকটি কমান্ড ব্যবহার করার সিদ্ধান্ত নেওয়া হয়েছিল, যা প্রয়োজনীয় প্যারামিটারগুলি নির্দেশ করবে, উদাহরণস্বরূপ, এগুলি একক-বাইট কমান্ড হতে পারে যা নির্দেশ করবে যে:

একটি ড্রিলিং অপারেশন হবে;

অপারেটিং ভেরিয়েবলের তথ্য থাকবে;

স্থানাঙ্কের একটি ব্লক আসবে;

অপারেশন শেষ।

পিসি এবং এমকে-এর মধ্যে একটি সংলাপেরও আয়োজন করা হয়। যা বর্তমান অপারেশন বাতিল করার ক্ষমতা সহ একে অপরের মধ্যে একটি আদেশকৃত দ্বি-মুখী যোগাযোগ প্রদান করে।

"X123456Y123456Z123…" ফরম্যাটে প্রাপ্ত স্থানাঙ্কের উপর ভিত্তি করে মেশিন দ্বারা অবস্থান নির্ধারণ করা হয়। অর্থাৎ, প্রথম তিনটি সংখ্যা সংখ্যাটির পূর্ণসংখ্যা অংশ, দ্বিতীয় তিনটি সংখ্যা সংখ্যাটির ভগ্নাংশ অংশ তৈরি করে এবং Z স্থানাঙ্কে শুধুমাত্র পূর্ণসংখ্যা অংশ রয়েছে। কিন্তু ভবিষ্যতে, সমতলের স্টেপার মোটরের প্রতি ধাপে দূরত্বের ফ্যাক্টর দেওয়া হলে, প্রতিটি স্থানাঙ্কের জন্য ধাপের সংখ্যা এবং প্রয়োজনীয় কমান্ড পাঠানো হবে।

সুতরাং, *.drl ফাইলের ডাটা স্ট্রাকচার সম্পর্কে।

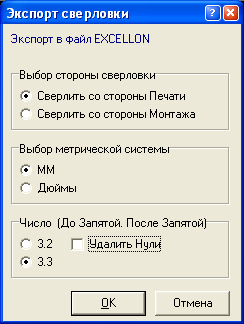

একটি প্রোগ্রামে স্প্রিন্ট লেআউটতিনটি গর্ত সহ একটি বোর্ড নকশা তৈরি করা হয়েছিল। গর্তের ভিতরের ব্যাস 1 মিমি সেট করা হয়। ফি আকার সমালোচনামূলক নয়. তারপর মেনু থেকে File->Export file->"Format Excellon" ড্রিল এক্সপোর্ট উইজার্ড বলা হয়। "প্রিন্ট সাইড থেকে ড্রিল" বা মাউন্ট পাশ থেকে (অনুভূমিকভাবে উল্টানো) সেট করুন। পরিমাপের মেট্রিক সিস্টেম নির্বাচন করা হয়। "দশমিক বিন্দুর পরে সংখ্যা" ক্ষেত্রে, মান 3.3 নির্বাচন করা হয়েছে এবং শূন্য মুছে ফেলার জন্য চেকবক্সটি আনচেক করা হয়েছে, যেমন চিত্রে দেখানো হয়েছে। 2.2.1।

ভাত। 2.2.1। - তুরপুনের জন্য ফাইল রপ্তানি করুন।

এটি সিএনসিতে পাঠানোর জন্য আবেদনে আরও সুবিধাজনক রূপান্তরের জন্য ফাইলটি আগে থেকেই প্রস্তুত করার জন্য। ঠিক আছে চাপলে, ফাইলের নাম নির্দিষ্ট করা হয় এবং সংরক্ষিত হয়। উদাহরণস্বরূপ, 123.drl. তারপরে, যেকোন টেক্সট এডিটর দিয়ে ফলস্বরূপ ফাইলটি খুললে, আমাদের নিম্নলিখিতগুলি রয়েছে:

এই কাজটি সম্পন্ন করার জন্য, আপনার নিম্নলিখিতগুলি প্রয়োজন:

লাইন দ্বারা একটি অ্যারে লাইনে একটি ফাইল থেকে ডেটা পড়া;

পাঠ্যের বিষয়বস্তুর জন্য প্রতিটি পঠনযোগ্য লাইনের বিশ্লেষণ;

যদি কোড G05 (ড্রিলিং-এর জন্য কমান্ড) সম্মুখীন হয়, তাহলে আমরা বিশ্লেষণ চালিয়ে যাই এবং 3.3 বিন্যাসে স্থানাঙ্ক ডেটা পড়ি এবং একটি ড্রিলিং ভিউ প্যাটার্নের পরবর্তী গঠনের জন্য সংখ্যার অ্যারেতে প্রবেশ করি।

যদি কোড M30 (প্রোগ্রামের শেষ) সম্মুখীন হয়, তাহলে আমরা ফাইলটির বিশ্লেষণ সম্পূর্ণ করি।

এখানে C ++ বিল্ডার পরিবেশে C ++ এ এই টাস্কটি বাস্তবায়নের একটি উদাহরণ রয়েছে:

§2.3। একটি পিসি থেকে মাইক্রোকন্ট্রোলারে ডেটা পড়ার জন্য অ্যালগরিদমUART

একটি মাইক্রোকন্ট্রোলার ব্যবহার করে সিএনসি মেশিন নিয়ন্ত্রণ করতে, কমান্ড এবং ডেটার একটি সেট তৈরি করা হয়েছিল যা কন্ট্রোলার দ্বারা "বুঝবে", একটি PCMK ডায়ালগ প্রদান করা হয়েছে। এমকে-তে মেমরির অভাবের কারণটি বাইপাস করার জন্য এটি প্রয়োজনীয়। সর্বোপরি, স্থানান্তরিত ভলিউম এমকে-তে র্যামের পরিমাণের চেয়ে অনেক বেশি হতে পারে। এটি করার জন্য, 255 বাইটের এমকেতে একটি রিসিভ বাফার গঠন করার সিদ্ধান্ত নেওয়া হয়েছিল (255 অক্ষর - এটি 2-3 বারের মার্জিন সহ) এবং একটি ডেটা লাইন প্রেরণ করার পরে, পূর্ববর্তীটির সম্পাদনের নিশ্চিতকরণের জন্য অপেক্ষা করুন। কমান্ড এবং পরবর্তী লাইনের ট্রান্সমিশনের অনুমতি দেওয়ার জন্য একটি সংকেত। সমস্ত প্রয়োজনীয় শর্ত বিশ্লেষণ করার পরে, নিয়ামকের ডেটা পাওয়ার জন্য একটি অ্যালগরিদম বিকাশ করার সিদ্ধান্ত নেওয়া হয়েছিল, যেহেতু বিভিন্ন পদ্ধতি বাস্তবায়নের সম্ভাবনা এতে আরও সীমিত।

কন্ট্রোলারটি প্রাথমিকভাবে সি ভাষায় কোড ভিসিও AVR পরিবেশে প্রোগ্রাম করা হয়েছিল। MK এর ঘন ঘন পুনঃপ্রোগ্রামিং এড়াতে, প্রোগ্রামটি প্রোটিয়াস কমপ্লেক্সে পরীক্ষা করা হয়েছিল। যাইহোক, অপারেশন চলাকালীন, প্রোটিয়াস এবং প্রকৃতপক্ষে, হার্ডওয়্যারে আউটপুট ফলাফলের পার্থক্য প্রায়শই পরিলক্ষিত হয়।

সমস্যা সমাধানের জন্য, UART এর মাধ্যমে ইনপুট/আউটপুট নিয়ে কাজ করার জন্য কোড ভিসিও AVR-এ উপলব্ধ ফাংশন এবং পদ্ধতিগুলি বিশ্লেষণ করা হয়েছিল। বিশ্লেষণ টাস্ক ভিত্তিতে বাহিত হয়. একটি পিসি থেকে একটি লাইন গ্রহণ করা প্রয়োজন, এটি অন্য লাইন থেকে আলাদা করুন, এটি পড়ুন, বিষয়বস্তুর জন্য এটি বিশ্লেষণ করুন, যদি এটি একটি কমান্ড হয়, তাহলে স্থানাঙ্ক ডেটা বিশ্লেষণে আরও এগিয়ে যান। এখানে প্রধান জিনিস হল প্রাপ্ত ডেটার বিন্যাসটি সঠিকভাবে নির্বাচন করা যাতে এটি উপলব্ধ ফাংশনগুলি ব্যবহার করার জন্য সবচেয়ে সুবিধাজনক হয়। প্রথমে, এমকে-তে আসা ডেটা লাইনগুলি "সঠিকভাবে" পড়া সম্ভব ছিল না, কারণ লাইনের শেষ অক্ষরটি সঠিকভাবে নির্ধারণ করা প্রয়োজন। এবং MK মধ্যে অভ্যর্থনা এবং সংক্রমণ বাধা উপর সংগঠিত হয়. এবং ডেটা একই বাফারে সংরক্ষণ করা হয়, যার মধ্যে দুটি রয়েছে - একটি গ্রহণের জন্য, অন্যটি প্রেরণের জন্য। ইন্টারনেটে এবং বৈজ্ঞানিক উত্সগুলিতে, সমস্যার সমাধান করার জন্য, ফাংশন পাওয়া গেছে যা প্রাপ্ত ডেটা স্ক্যান করে, স্বয়ংক্রিয়ভাবে লাইনগুলি হাইলাইট করে। উদাহরণস্বরূপ, একটি ফাংশন যেমন scanf(), যা ইনপুট স্ট্রীম থেকে প্রথম প্যারামিটারে নির্দিষ্ট বিন্যাসে ডেটা পড়ে এবং সেগুলিকে ভেরিয়েবলে সংরক্ষণ করে, যার ঠিকানাগুলি নিম্নলিখিত পরামিতি হিসাবে এটিতে দেওয়া হয়। এই ক্ষেত্রে:

scanf(“% d,% d/ n”,& এক্স& y); - আমরা দুটি সংখ্যাকে দশমিক আকারে পড়ি, যেগুলিকে কমা দ্বারা পৃথক করা হয়, যথাক্রমে X, Y ভেরিয়েবলে। কিন্তু, যেমন আগে উল্লিখিত হয়েছে, লাইনের শেষ খুঁজে বের করার ক্ষেত্রে একটি সমস্যা রয়েছে এবং এই ফাংশনটি পিসি থেকে আসা ডেটার সাথে সঠিকভাবে কাজ করে না। এটি "তাদের নিজস্ব" পদ্ধতি তৈরি করার সিদ্ধান্ত নেওয়া হয়েছিল যা ইনকামিং ডেটা থেকে স্ট্রিং তৈরি করে। নীচে স্ট্রিং প্রজন্মের অ্যালগরিদম বাস্তবায়ন করা হল:

|

su=getchar(); যদি (su=="\n") sscanf(su,"G%d\n",&op); |

আসুন আরো বিস্তারিতভাবে এই অ্যালগরিদম বর্ণনা করি। আমরা একটি প্রাপ্ত অক্ষর বিঘ্ন সঙ্গে সরাসরি কাজ না. বাফারটি স্বাধীনভাবে বাধা দ্বারা গঠিত হয় এবং আপনার অপ্রয়োজনীয় অপারেশন সহ বাফার গঠন ফাংশন লোড করা উচিত নয়। আমরা, যখন আমাদের এটি প্রয়োজন, শান্তভাবে বাফার থেকে অক্ষরগুলি পড়ি ( su[ ii]= getchar(); ) ইনডেক্স অ্যারে ব্যবহার করে স্ট্রিং su এ, এবং একই সময়ে একটি লাইন টার্মিনেটরের উপস্থিতির জন্য ইনকামিং অক্ষর পরীক্ষা করুন। যদি একটি থাকে, আমরা আমাদের প্রয়োজনীয় সমস্ত ডেটার জন্য লাইনটি স্ক্যান করি, যা প্রাপ্ত লাইনে থাকতে পারে। পদ্ধতির সাহায্যে sscanf ( su ," জি % d \ n ",& অপ );, যা এই ক্ষেত্রে 'G' অক্ষরের উপস্থিতির জন্য স্ট্রিং su স্ক্যান করে এবং যদি উপস্থিত থাকে তবে এটি একটি পরিবর্তনশীলে রাখে অপ 'G' অক্ষরের পরে স্ট্রিং-এর সংখ্যা।

সুতরাং, পিসি থেকে এমসি-তে আগত ডেটা বিশ্লেষণ করা এবং প্রাপ্ত ডেটার উপর ভিত্তি করে বিভিন্ন ক্রিয়া সম্পাদন করা সম্ভব হয়েছিল। মাইক্রোকন্ট্রোলারের জন্য প্রোগ্রাম কোডে ড্রিলিং, মেশিন ইনিশিয়ালাইজেশনের মতো ক্রিয়াকলাপগুলি নিশ্চিত করার জন্য বেশ কয়েকটি পদ্ধতি যুক্ত করা হয়েছে। সমস্ত ক্রিয়াকলাপ একটি পিসি থেকে নিয়ন্ত্রিত হয়। পরবর্তীকালে, বার্নআউট অপারেশন এবং ম্যানুয়াল কন্ট্রোল মোড (রোবট) প্রয়োগ করা হয়েছিল।

§2.4। মাইক্রোকন্ট্রোলারে পাঠানোর জন্য একটি ড্রিলিং ফাইলের গঠন

PCMK-এর মধ্যে একটি সংলাপ পরিচালনা করার জন্য, RS232 ইন্টারফেসের মাধ্যমে একটি PC-এর সাথে CNC মেশিনের "যোগাযোগ" করার জন্য একটি অ্যালগরিদম সংগঠিত হয়েছিল। এর জন্য, নিয়ন্ত্রণ এবং তথ্য কমান্ডের একটি নির্দিষ্ট সেট ব্যবহার করে MC এবং PC এর মধ্যে একটি সংলাপ সংগঠিত হয়। এছাড়াও, এটি বিবেচনায় নেওয়া হয়েছিল যে MK-তে বাফারের আকার 256 বাইট। অর্থাৎ, আরও তথ্য পাঠানোর সময়, ডেটা ক্ষতি ঘটে এবং ফলস্বরূপ, CNC মেশিন এবং সমগ্র সিস্টেম উভয়ের অপারেশনে একটি ত্রুটি ঘটে। এটি করার জন্য, প্যাকেটে এমকে ডেটা পাঠানোর সিদ্ধান্ত নেওয়া হয়েছিল, যার আকার 256 বাইটের বেশি হবে না।

কিন্তু আমাদেরও জানতে হবে কী পাঠাতে হবে। PCMC কথোপকথন সংকলিত হয়েছে তা নিশ্চিত করতে ব্যবহৃত কমান্ডের একটি তালিকা। উদাহরণস্বরূপ, এমকে, কমান্ড পাঠানো হয়েছে জি05 মানে ড্রিলিং অপারেশন শুরু হচ্ছে, জি22 – বার্ন অপারেশন।

§2.5। তুরপুন অপারেশন

গর্ত ড্রিল করতে, আপনাকে বোর্ডে গর্তের স্থানাঙ্ক এবং ড্রিলের গভীরতা জানতে হবে। সময় এবং সংস্থান বাঁচাতে, আমরা ড্রিলের প্রাথমিক অবস্থানের ধারণাটিও প্রবর্তন করব, অর্থাৎ, যদি ড্রিলের কার্যকরী স্ট্রোক 100 মিমি হয় এবং বোর্ডের পুরুত্ব শুধুমাত্র 3 মিমি হয়, তাহলে কোন প্রয়োজন নেই। গর্তের উপর ড্রিলটিকে সম্পূর্ণভাবে বাড়াতে এবং কমাতে। এমকে-তে স্থানাঙ্ক মুভমেন্ট ফাংশনটি এমনভাবে সংগঠিত হয় যে কার্যকর করার সময়, জেড অক্ষটি প্রথমে সরে যায় এবং তারপরে এক্স এবং ওয়াই অক্ষগুলি। অতএব, এমকেতে একটি গর্ত ড্রিল করার অ্যালগরিদমটি নিম্নরূপ হবে:

প্রোগ্রামের প্রধান চক্রে ড্রিলিং করার জন্য কমান্ড G05 প্রাপ্ত;

আমরা ড্রিলিং পদ্ধতিতে নিয়ন্ত্রণ হস্তান্তর করি;

আমরা ড্রিলের প্রাথমিক অবস্থানের (ZN(মান)) ডেটা সহ একটি স্ট্রিং আশা করি এবং এটি পরিবর্তনশীল zn-এ প্রবেশ করি;

আমরা ড্রিলের সর্বাধিক অবস্থানের ডেটা সহ একটি লাইন আশা করি (ড্রিল কমানোর গভীরতা - ZH(মান)) এবং এটি পরিবর্তনশীল zh এ প্রবেশ করান;

আমরা DRL1 কমান্ড (ড্রিলিং শুরু) সহ একটি লাইন আশা করি এবং ড্রিলিং চক্রে নিয়ন্ত্রণ স্থানান্তর করি;

আমরা DRL0 কমান্ডের সাথে একটি লাইন আশা করি (ড্রিলিং শেষ) এবং প্রধান প্রোগ্রাম লুপে নিয়ন্ত্রণ হস্তান্তর করি, পূর্বে CNC মেশিনটি শুরু করার পরে, যদি এমন কোন লাইন না থাকে, তাহলে আমরা আরও কার্যকর করি;

আমরা "(value_X),(value_Y)" ফরম্যাটে স্থানাঙ্ক সহ একটি স্ট্রিং আশা করি এবং সেগুলিকে সংশ্লিষ্ট ভেরিয়েবলে প্রবেশ করান। আমরা ড্রিলটিকে নির্দেশিত অবস্থানে, Z অক্ষকে zn অবস্থানে নিয়ে যাই, তারপরে ড্রিল মোটরটি চালু করি, ড্রিলটিকে zh অবস্থানে নামিয়ে ফেলি এবং আবার পয়েন্ট 6;

এই অ্যালগরিদমটি পরীক্ষা করার সময়, নিয়ামকের সিমুলেটরের মতো একই ফলাফল অর্জন করা সম্ভব ছিল না। প্রোগ্রামের কোড পরিবর্তন করার অনেক প্রচেষ্টার পরে, "বাস্তব" ডিভাইসে সঠিক কাজটি অর্জন করা সম্ভব হয়েছিল, তবে আমাকে সিমুলেটরে সঠিক ফলাফলগুলিকে ত্যাগ করতে হয়েছিল। এটি সিমুলেটরের লাইনের শেষের বিশ্লেষণ এবং কন্ট্রোলারের সাথে কার্যকরী অ্যাপ্লিকেশনের মধ্যে একটি অমিলের কারণে। শেষ ফলাফল সফল হয়েছে এবং ট্রায়াল গর্ত ড্রিল করা হয়েছিল। ড্রিলিং অপারেশন পরীক্ষা করার সময়, এটি পাওয়া গেছে যে মেশিনের নির্ভুলতা প্রয়োজনীয়তা পূরণ করেনি। একাধিক পরীক্ষার পর, এটি পাওয়া গেছে যে স্টেপার মোটরের এক ধাপে, সিএনসি মেশিন স্পিন্ডল 1.6 মিমি দূরত্ব অতিক্রম করে। এর মানে হল যে শিল্প সার্কিটের জন্য গর্ত ড্রিল করা সম্ভব হবে না, কারণ বিদ্যমান নির্ভুলতা অনুমতি দেবে না। মেশিন টাকু এর অবস্থান নির্ভুলতা বাড়ানোর সিদ্ধান্ত নেওয়া হয়েছিল। এটি করার জন্য, আপনাকে স্টেপার মোটর থেকে ক্যারেজগুলিতে গিয়ার অনুপাত বাড়াতে হবে। এটি করার জন্য, বিদ্যমান গিয়ারগুলি সংশ্লিষ্ট বড় ব্যাসের সাথে প্রতিস্থাপিত হয়েছিল। বর্তমানের উপরে এবং আঠা দিয়ে দ্রুত মাউন্ট করার সাথে সাথে গিয়ারগুলিকে প্রতিস্থাপন করে, সেইসাথে গিয়ার থেকে স্টেপার মোটর অপসারণ করে, যেমন চিত্রে দেখানো হয়েছে। 2.5.1, আরো বেশ কিছু ড্রিলিং অপারেশন করা হয়েছিল।

ভাত। 2.5.1। - স্টেপার মোটর থেকে ক্যারেজগুলিতে গিয়ার অনুপাতের বৃদ্ধি।

মেশিনের আধুনিকীকরণের পরে, এটি আবার কাঙ্ক্ষিত নির্ভুলতা অর্জন করা সম্ভব হয়নি। এখন, স্টেপার মোটরের এক ধাপে, সিএনসি মেশিনের স্পিন্ডেল 0.8 মিমি দূরত্বে চলে। আমি যা চেয়েছিলাম তা নয়, তবে সবকিছু যেমন আছে তেমন রেখে দেওয়ার সিদ্ধান্ত নেওয়া হয়েছিল।

বোর্ড অঙ্কন প্রোগ্রামে, মাইক্রোসার্কিটের বস্তু এবং কিছু উপাদান যুক্ত করা হয়েছিল, তারপরে এটি সমস্ত অ্যাপ্লিকেশনের মাধ্যমে আমদানি করা হয়েছিল এবং কাজের কাছাকাছি যাওয়ার জন্য গেটেনাক্সে ছিদ্র করার জন্য মেশিনে পাঠানো হয়েছিল। মেশিনের বিদ্যমান ত্রুটিটি সফ্টওয়্যার দ্বারা আংশিকভাবে ক্ষতিপূরণ দেওয়া হয়েছিল, রাউন্ডিংয়ের জন্য অ্যালগরিদম ব্যবহার করে এবং গুণাঙ্কটি বিবেচনায় নিয়ে। গর্তগুলি ড্রিল করার পরে, মাইক্রোসার্কিট চেষ্টা ছাড়াই গর্তগুলিতে প্রবেশ করেছিল। এই সত্যটি আবার মেশিনের নির্ভুলতা বাড়ানোর প্রয়োজনীয়তার বিষয়ে নিশ্চিত।