নির্দেশিকাপ্রশিক্ষণ মেশিন অনুশীলনের জন্য।

পার্ট 5. প্ল্যানিং গ্রুপ মেশিন।

1. কাজের উদ্দেশ্য ................................................... .................................................... ... ...................4

2. প্ল্যানারের উদ্দেশ্য এবং শ্রেণীবিভাগ ................................. ..........................4

3. প্ল্যানার ................................................... ................................................................ ............... .......6

এইভাবে, অপারেটর একটি বোতাম দিয়ে নির্বাচন করতে পারে যে ফ্ল্যাট প্ল্যানিং চার দিকে বাহিত হবে নাকি কাঁচা ফালা ছাঁটাই করা দরকার। নিরাপত্তা সেটিংস নিশ্চিত করে যে গাড়ির মধ্যে কোনো টুকরো না থাকলেই চলাচল করা যাবে করাতএবং খোঁচা উপাদান কোন সংঘর্ষ.

সাম্প্রতিক বছরগুলিতে, একটি বিল্ডিং উপাদান হিসাবে কঠিন কাঠের গুরুত্ব ক্রমাগত বৃদ্ধি পেয়েছে। যাইহোক, উন্মুক্ত পৃষ্ঠতলের উচ্চ মানের পৃষ্ঠের প্রয়োজন। প্রয়োগের প্রধান ক্ষেত্র হল বীম যার জন্য চার দিকে প্ল্যানিং এবং কাটিং প্রয়োজন।

3.1। ক্রস-প্ল্যানার মডেল 7M36 এর ডিভাইস .................................. 6

3.2। অনুদৈর্ঘ্য প্ল্যানিং মেশিন ................................................... ………………………….৮

3.3। গ্রুভিং মেশিন ................................................ ................................................................ .......১০

4. প্ল্যানিং কাজের জন্য কাটিং এবং সহায়ক টুল ................................. ....১১

4.1। প্ল্যানার কাটারের প্রকারভেদ এবং তাদের প্রয়োগ ................................... .... 11

উভয়েরই একটি জিনিস মিল রয়েছে: 90 ডিগ্রি গ্রুপের জন্য উচ্চ নমনীয়তা ধন্যবাদ। অন্য তিনটি বেভেল একটি উল্লম্ব শ্যাফ্ট এবং একটি শীর্ষ অনুভূমিক বেভেল দিয়ে সম্পন্ন হওয়ার পরে বেভেল গ্রুপটি বিমের চতুর্থ বেভেলে পৌঁছানোর কাজ করে। বেভেল গ্রুপ কন্ট্রোল আপনাকে দ্রুত আকার পরিবর্তন করতে এবং সরঞ্জাম পরিবর্তন করার প্রয়োজন ছাড়াই বেভেলের বেধ পরিবর্তন করতে দেয়, তবে শুধুমাত্র শ্যাফ্টের অবস্থান পরিবর্তন করে।

এটি অনুসরণ করে যে উচ্চ ফিড হারের ক্ষেত্রে, সম্ভাব্য চিপগুলির ক্ষুদ্রতম পরিমাণ সরিয়ে দিয়ে বন্ধনের জন্য উপযুক্ত একটি পৃষ্ঠ তৈরি করা প্রয়োজন। উপরন্তু, কাঠের বক্ররেখা অপ্রাসঙ্গিক হয়ে যায় এবং রক্ষণাবেক্ষণ করা যায় কারণ ব্লেডগুলিকে অবশ্যই আঠালো করে ফ্ল্যাট শেষ করতে হবে।

4.2। বিশেষ কাটিং এবং সহায়ক সরঞ্জাম................................. ..12

5. ওয়ার্কপিস ইনস্টল এবং বেঁধে রাখার জন্য ডিভাইস ............................ 15

5.1। মেশিন টেবিলে সরাসরি ওয়ার্কপিস মাউন্ট এবং ঠিক করার জন্য ডিভাইস ...................................... ........................................................ .................15

5.2। সর্বজনীন ফিক্সচার ................................................ ..................................বিশ

একটি আনত অনুভূমিক খাদ এবং একটি উল্লম্ব উল্লম্ব শ্যাফ্টের সংমিশ্রণ কাঠের বক্রতা বজায় রাখার সময় চারটি দিকে ন্যূনতম চিপ অপসারণের সাথে বোর্ডগুলিকে স্তরিত করতে দেয়। কাঠের কাজে, উপকরণের ভূমিকা ক্রমবর্ধমান গুরুত্বপূর্ণ ভূমিকা পালন করছে। স্ক্যানার এই পরিস্থিতিতে ত্রুটিপূর্ণ পয়েন্ট সনাক্ত করতে এবং তাদের নির্মূল করার জন্য উপযুক্ত। স্ক্যানারটির সাথে কাজ করার জন্য একটি পরিষ্কার পৃষ্ঠ রয়েছে তা নিশ্চিত করতে পুরো প্রক্রিয়ার শুরুতে রাফিং করা প্রয়োজন। চিপ অপসারণ একটি সর্বনিম্ন রাখা উচিত এবং উচ্চ গতি সাধারণত প্রয়োজন হয়.

6. পরীক্ষা এবং পরিমাপের টুল................................. ........................23

6.1। সাধারণ ধারণা ................................................ ..................................................23

6.2। শাসক, মিটার ................................................... ...................................................23

6.3। গেজ টুলস ................................................ ..................................................... ...24

6.4। স্ট্যাপল, টেমপ্লেট, প্রোব ............................................ .....................................২৬

প্রতিযোগিতামূলক মূল্যে উদ্ভাবনী পণ্য বাস্তবায়ন

এখানে আপনি পাবেন সেরা সমাধানআপনার খসড়া প্রয়োজনের জন্য! সৃজনশীল পৃষ্ঠতল প্রবণতা, তারা আসবাবপত্র ফ্রন্ট কিনা, তারা মেঝে বা facades কিনা. যা এখন পর্যন্ত শুধুমাত্র হাত দ্বারা মহান প্রচেষ্টা বা মেশিনিং কেন্দ্র দ্বারা উত্পাদিত হয় এখন একটি টেপ মেশিনে একটি চক্র উত্পাদিত করা যেতে পারে.

পরিকল্পনা, দ্রুত এবং নিরাপদে

এই প্রযুক্তি ব্যবহার করে, আপনি আপনার সৃজনশীলতাকে আকার দিতে পারেন এবং অল্প প্রক্রিয়াকরণের সময়, উচ্চ উত্পাদনশীলতা এবং প্রতি পিস কম খরচে নতুন পণ্য তৈরি করতে পারেন। একটি শিল্প ছুতার কর্মশালায় 46 বছর বয়সী শিক্ষানবিশ প্রধানত পুনরুদ্ধার সেক্টরে কাজ শুরু করেছিলেন। যাইহোক, আজকের পুনরুদ্ধার শুধুমাত্র কার্যকলাপের একটি ছোট অংশ প্রতিনিধিত্ব করে। ইতিমধ্যে, জয়েনারি গার্ডেন হ্যাঙ্গার একটি বাস্তব রপ্তানি বেস্টসেলার হয়ে উঠেছে। তবুও, হলজেটনার তার স্ত্রীর জন্য জন্মদিনের উপহার হিসাবে প্রথম "একমাত্র" প্রকল্প তৈরি করেছিলেন।

6.5। বর্গক্ষেত্র এবং গনিওমিটার ................................................... .........................................২৬

7. প্ল্যানিং দ্বারা যন্ত্রাংশ প্রক্রিয়াকরণ ............................................ .....................................২৮

7.1। ক্রস-প্ল্যানিং এবং স্লটিং মেশিনে যন্ত্রাংশ তৈরি করা.... ২৮

7.2। অনুদৈর্ঘ্য প্ল্যানারগুলিতে অংশগুলি পরিকল্পনা করা ................................................ 31

8. পরিকল্পনাকারীর কর্মক্ষেত্রের সংগঠন ................................... ....................35

তাই গত বছর তিনি নতুন যন্ত্রপাতি কেনার সিদ্ধান্ত নেন। আমাদের নবীনরাও এটা করতে পারে। প্ল্যানারটি ব্যবহারের জন্য প্রস্তুত হওয়ার সাথে সাথে এটি ইনস্টলেশনের পরে অবিলম্বে চালু করা হয়েছিল। অতিরিক্ত প্রস্তুতির প্রয়োজন ছিল না। সুতরাং, "ধারণা সহ কারিগর" কেবল বাইরেই নয়, সংস্থার ভিতরেও উপস্থিত রয়েছে। শিরোনাম পাঠ্য এবং ফটোগ্রাফ: টমাস প্রলিক, টিশলার ম্যাগাজিন।

প্রথম পরীক্ষার পর, তিনি কিউব ছেড়ে দিতে চাননি। তার অভিজ্ঞতা সম্পর্কে আরও জানতে পড়ুন। একটি কঠিন শুরু সত্ত্বেও, এই ছুতার উচ্চ মানের কঠিন কাঠের পণ্যের প্রতি তার ভালবাসা ধরে রেখেছেন। অভ্যন্তরীণ আসবাবপত্র, বেস joinery, আরো এবং আরো ব্যক্তিত্ব প্রয়োজন। কোম্পানির তিনজন বিশেষজ্ঞের সাথে, Werner Eikelbronner কাটিং থেকে সমাবেশ পর্যন্ত তার দলের জ্ঞান প্রয়োগ করেন। আমাদের ক্লায়েন্টরা জানেন যে আমরা আমাদের প্রকল্পগুলিতে বিনিয়োগ করি। এই পরিবর্তন করা উচিত নয়, মালিক বলেন.

9. নিরাপত্তা ................................................... ........................................................... .................................৩৮

প্রধান সাহিত্য............................................ ..................................................... ....40

অতিরিক্ত সাহিত্য...................................... ...................................................40

1. কাজের উদ্দেশ্য

লক্ষ্যপ্ল্যানিং গ্রুপের মেশিনে শিক্ষাগত অনুশীলনের ছাত্র-যান্ত্রিকদের দ্বারা পাস করা হল তাদের দ্বারা প্রধান ধরণের প্ল্যানিং মেশিন এবং সেগুলিতে সম্পাদিত কাজের ধরনগুলির অধ্যয়ন। ধাতু-কাটিং এবং পরিমাপের সরঞ্জামগুলির সাথে পরিচিতি, প্ল্যানিং মেশিনে কাজ করার সময় ব্যবহৃত ডিভাইস, বেঁধে রাখার সরঞ্জাম এবং ওয়ার্কপিসগুলির পদ্ধতি। প্লানিং মেশিনের ধরনগুলির মধ্যে একটিতে কাজ করার ব্যবহারিক পদ্ধতিগুলি আয়ত্ত করা।

কিউব পুনরায় উদ্ভাবন পরিকল্পনার সাথে। এটি খুব দ্রুত, নির্ভুল এবং অন্য যেকোন প্ল্যানারের তুলনায় ব্যবহার করা অনেক সহজ। এটি বিশদ পরিমাপ এবং আকার সামঞ্জস্যের জন্য নতুন লেজার প্রযুক্তিও বৈশিষ্ট্যযুক্ত। এটি জন্য বিশেষভাবে উপযুক্ত ছোট কোম্পানি, যা এখনও ঐতিহ্যগত চার-পার্শ্বযুক্ত প্ল্যানার এবং যান্ত্রিক মেশিন ব্যবহার করে। সাশ্রয়ী হওয়ার জন্য এটিকে সারাদিন আপ টু ডেট থাকতে হবে না কারণ এটি খুব উত্পাদনশীল, দক্ষ এবং অর্থের জন্য দুর্দান্ত মূল্য।

কিউবটি কম্প্যাক্ট এবং আদর্শ, বিশেষ করে যখন স্থানের প্রাপ্যতা কম থাকে। প্রয়োজনে, এটি সহজেই একটি লিফট ব্যবহার করে অন্য অবস্থানে সরানো যেতে পারে। এটি দীর্ঘমেয়াদী হস্তক্ষেপের প্রয়োজন হয় না এবং বিস্তারিত স্বীকৃতি প্রযুক্তির কারণে সরঞ্জাম ত্রুটি প্রতিরোধ করে। অপারেটরের আরও সুবিধা রয়েছে যে তিনি চলমান সরঞ্জামগুলির সাথেও আকার সামঞ্জস্য করতে পারেন।

ইন্টার্নশিপ শেষ করার পরে, শিক্ষার্থীর জানা উচিত:

প্ল্যানিং মেশিনের উদ্দেশ্য এবং শ্রেণীবিভাগ;

প্ল্যানিং মেশিনে ফাঁকা প্রক্রিয়াকরণের মৌলিক বিষয়;

প্ল্যানিং কাজে ব্যবহৃত প্রধান কাটিং এবং অক্জিলিয়ারী টুল;

প্ল্যানিং এবং স্লটিং মেশিনে ওয়ার্কপিস ইনস্টল এবং বেঁধে রাখার জন্য ডিভাইস;

আমরা আরও নমনীয় এবং উত্পাদনশীল হয়েছি এবং আমাদের বৃহত্তর ক্ষমতার কারণে আরও বেশি অর্ডার নিতে পারি, আরও প্রতিযোগিতামূলক হয়ে উঠতে পারি। আমরা মেশিনের ইনস্টলেশনের সাথে সম্পূর্ণরূপে সন্তুষ্ট। সবকিছু করা হয়েছিল সর্বোত্তম পন্থা. যখন কাঠের কাজের শক্তি সরঞ্জামগুলির পেশাদার ব্যবহারের কথা আসে, তখন প্রথম যে সংস্থাটি মনে আসে তা হল আসবাবপত্র শিল্প। কিন্তু আমরা যদি একটু বেশি চিন্তা করি, আমরা দেখতে পাই যে তাদের ধন্যবাদ, বেশিরভাগ নির্মাণ এবং ইনস্টলেশনের কাজ বহুগুণে সহজতর এবং ত্বরান্বিত হয়েছে।

ফলিত নিয়ন্ত্রণ এবং পরিমাপ সরঞ্জাম;

প্ল্যানিং দ্বারা অংশ প্রক্রিয়াকরণের প্রধান পদ্ধতি;

পরিকল্পনাকারীর কর্মক্ষেত্রের সংগঠনের মৌলিক বিষয়;

প্ল্যানিং মেশিনে কাজ করার সময় নিরাপত্তা সতর্কতা। শিক্ষার্থীকে অবশ্যই সক্ষম হতে হবে:

নিরাপদ কাজের অনুশীলন অনুশীলন করুন;

একটি প্ল্যানার চালানো;

ডিভাইস ব্যবহার করে বিভিন্ন ধরনের প্ল্যানিং কাজ সম্পাদন করুন;

এটা স্বতন্ত্র formwork, নির্মাণ জন্য formwork কিনা কাঠের কাঠামোবা ফাইন-টিউনিং মেঝে আচ্ছাদনএবং ওয়াল ক্ল্যাডিং, সঠিক কাঠের কাজের সরঞ্জাম নির্বাচন করা শ্রমিকদের পক্ষ থেকে ন্যূনতম প্রচেষ্টার সাথে সময়মতো গুণমানের কর্মক্ষমতা নিশ্চিত করে। এই নিবন্ধে, আমরা নির্মাণ সেক্টরে সবচেয়ে বেশি ব্যবহৃত কাঠের সরঞ্জামগুলির পাশাপাশি বাজারে উপলব্ধ কিছু মডেলগুলি দেখব।

প্ল্যানার উত্পাদন

যাইহোক, পছন্দসই প্রভাব অর্জনের জন্য, এই সমস্ত অ্যাপ্লিকেশনগুলির জন্য নির্বাচিত ধরণের কাঠের বৈশিষ্ট্যগুলির একটি প্রাথমিক ধারণা এবং কাঠের কাজের সরঞ্জামগুলির একটি উপযুক্ত সেট নির্বাচন করা প্রয়োজন। কাঠ হয় প্রাকৃতিক উপাদান, কাঠের বৃদ্ধির সুনির্দিষ্ট বৈশিষ্ট্যগুলি ছাড়াও, তিনটি দিকের অসমতা দ্বারা চিহ্নিত করা হয়, অতিরিক্ত ভিন্নতা তৈরি করে এবং অনুপযুক্ত প্রক্রিয়াকরণের ক্ষেত্রে, এটি ভুল কাটা, ব্যক্তির নির্বাচন কঠিন হতে পারে। কাঠের উপাদানএবং পৃথক কাঠের পৃষ্ঠের মধ্যে দুর্বল যোগাযোগ।

টাস্ক অনুযায়ী পরিকল্পনা জন্য কাটিয়া শর্ত বরাদ্দ.

2. প্ল্যানিং মেশিনের উদ্দেশ্য এবং শ্রেণীবিভাগ

প্ল্যানিং মেশিনগুলি কাটার দিয়ে অনুভূমিক, উল্লম্ব এবং বাঁকযুক্ত পৃষ্ঠগুলি (সমতল এবং শাসিত) প্রক্রিয়াকরণের জন্য ডিজাইন করা হয়েছে। মেরামত এবং টুলের দোকানে, সেইসাথে মেশিনের দোকানগুলিতে ব্যবহৃত হয় মেশিন-বিল্ডিং গাছপালাএকক এবং ছোট আকারের উত্পাদনের শর্তে।

প্ল্যানার ছুরি এবং ছুরি শাফ্ট

এর ফলে, লোড-ভারবহন কাঠামোতে অনিচ্ছাকৃত লোড বিতরণ হতে পারে এবং নিরাপত্তা ঝুঁকির কারণ হতে পারে। ভিতরে সমাপ্তি কাজখারাপভাবে চিকিত্সা করা কাঠ অস্বাস্থ্যকর দেখায় এবং সম্পত্তির দাম বাড়ানোর পরিবর্তে এর বিপরীত প্রভাব থাকতে পারে।

কাঠের কাজের সরঞ্জামের প্রকার। পর্যন্ত কাঠ প্রক্রিয়াকরণ নির্মাণ সামগ্রী, এবং তারপর একটি নির্দিষ্ট বিল্ডিং উপাদান বিভিন্ন প্রযুক্তিগত ক্রিয়াকলাপ অন্তর্ভুক্ত - কাটিং, ড্রিলিং, মিলিং, প্ল্যানিং, গ্রাইন্ডিং। তাদের প্রত্যেকের জন্য, ক বিভিন্ন ধরনেরকাঠের কাজের সরঞ্জাম এবং আনুষাঙ্গিক বিভিন্ন কার্যকারিতা প্রয়োজন অ্যাপ্লিকেশনগুলিতে সর্বাধিক কর্মক্ষমতা নিশ্চিত করতে।

প্ল্যানিং মেশিনগুলি ENIIMS দ্বারা তৈরি সপ্তম গ্রুপের (ধাতু-কাটিং মেশিনের শ্রেণিবিন্যাস অনুসারে) অন্তর্গত, এবং ক্রস-প্ল্যানিং (3য় উপগোষ্ঠী), অনুদৈর্ঘ্য প্ল্যানিং (একক-কলাম - 1ম উপগোষ্ঠী এবং দুই-কলাম - 2য় উপগোষ্ঠীতে বিভক্ত। ), স্লটিং ( ৪র্থ উপগোষ্ঠী)।

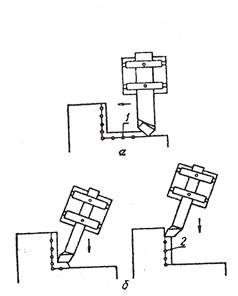

অনুদৈর্ঘ্য প্ল্যানারে, প্রধান আন্দোলন হল টেবিলের পারস্পরিক আন্দোলন, এতে ওয়ার্কপিস ইনস্টল করা আছে এবং ফিড আন্দোলন হল তির্যক দিকে কাটারটির পর্যায়ক্রমিক আন্দোলন। ক্রস-প্ল্যানিং মেশিনে, স্লটিং মেশিনের মতো, মেশিন সমর্থনে স্থির কাটার দ্বারা মূল আন্দোলন তৈরি করা হয় (আন্তরিক গতি), ফিড মুভমেন্ট হল টেবিলের পর্যায়ক্রমিক আন্দোলন।

বৃত্তাকার করাত কাঠের জন্য সবচেয়ে সাধারণ করাত সরঞ্জামগুলির মধ্যে একটি। তারা কাটার একটি ঈর্ষণীয় নির্ভুলতা এবং পরিচ্ছন্নতার গ্যারান্টি দেয়, বিশেষত যখন একটি দীর্ঘ উপাদান অনুদৈর্ঘ্যভাবে কাটা প্রয়োজন। ম্যানুয়াল বৃত্তাকার করাতউচ্চ কর্মক্ষমতা এবং সন্তোষজনক maneuverability একত্রিত.

প্রধান অ্যাপ্লিকেশনগুলির উপর নির্ভর করে, সবচেয়ে উপযুক্ত করাতটি নির্বাচন করা হয়, কাটার সর্বাধিক গভীরতা, শক্তি, মাত্রা এবং সরঞ্জামের ওজন বিবেচনা করে। ছোট বৃত্তাকার করাতের সাহায্যে, কম শারীরিক পরিশ্রম অর্জিত হয় এবং আরও ভাল চালচলন অর্জিত হয়, তবে যে ক্রিয়াকলাপগুলির জন্য আরও উত্পাদনশীলতা এবং শক্তি প্রয়োজন, একটি বড় হাতিয়ার পছন্দ করা হয়।

প্ল্যানিংয়ের সময় প্রক্রিয়াকরণের সঠিকতা 11...13 গুণমানের সাথে মিলে যায়, মেশিনযুক্ত পৃষ্ঠের রুক্ষতা হল Ra = 3.2...12.5 মাইক্রন।

প্ল্যানিং প্রক্রিয়া বাঁক সঙ্গে অনেক মিল আছে. পরিকল্পনা বৈশিষ্ট্য: পরিবর্তনশীল কাজ এবং নিষ্ক্রিয় গতি; প্ল্যানিংয়ের সময় কাটারটি শুধুমাত্র কাজের স্ট্রোকের সময় কাটার কারণগুলির প্রভাবের অধীনে থাকে এবং নিষ্ক্রিয় অবস্থায় - এটি ঠান্ডা হয়; ওয়ার্কপিসে কাটার কাটার সাথে হাতাহাতি হয়; ফিডটি বিরতিহীন এবং অলসতার শেষে বাহিত হয়।

বৃত্তাকার করাতের একটি গুরুত্বপূর্ণ বৈশিষ্ট্য হল ডিস্কের ঘূর্ণনের গতি। এটি যত বড়, কঠিন কণা কাটা তত সহজ। কিছু বৃত্তাকার করাতের একটি নিমজ্জন ফাংশন আছে, যা বিশেষত দরকারী যখন আপনি শুরু করতে হবে slittingবোর্ডের সামনে থেকে এবং এর মধ্যবর্তী পয়েন্টগুলির একটি থেকে নয়।

যাইহোক, অনেক নির্মাণ এবং সমাপ্তি কাজের জন্য বাঁকা লাইন বরাবর কাঠের উপাদান কাটা প্রয়োজন। এই অ্যাপ্লিকেশনের জন্য, একটি দক্ষ পাঞ্চ করাত. এটি ঈর্ষণীয় চালচলন দ্বারা পৃথক করা হয় এবং আরও তৈরিতে অপরিহার্য হতে পারে জটিল সংযোগবা উন্নতিতে আলংকারিক প্রভাবঅভ্যন্তরীণ উপাদান। তারা উচ্চ কাটিয়া নির্ভুলতা এবং কঠিন উপকরণ সঙ্গে কাজ করার ক্ষমতা প্রয়োজন. এই উদ্দেশ্যে, তাদের করাতের পরিসরে, নেতৃস্থানীয় নির্মাতারা বৈশিষ্ট্যগুলি বিবেচনায় নেওয়ার জন্য ডিজাইন করা প্রতিস্থাপন ব্লেডের একটি পরিসীমা অফার করে। বিভিন্ন ধরণেরকাঠ এবং কাঠ-ভিত্তিক উপকরণ এবং আবেদনের উপর নির্ভর করে বিরামহীনতার বিভিন্ন ডিগ্রী অফার করে।

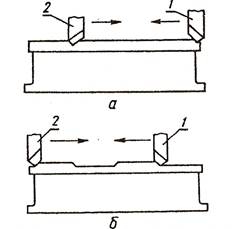

কাটার গভীরতা tপ্ল্যানিং করার সময়, এটি কাটার একটি পাসে কাটা স্তরের পুরুত্বের সমান (চিত্র 1, ক)। চিসেলিং করার সময়, কাটার গভীরতা কাটারের প্রস্থের সমান হয় (চিত্র 1, খ)। প্ল্যানিং ফিড s- অংশের নড়াচড়ার পরিমাণ (ক্রস-প্ল্যানিং এবং স্লটিং স্টিলগুলিতে) বা টুল (অনুদৈর্ঘ্য-প্ল্যানিং মেশিনে) কাটার (টেবিল) প্রতি স্ট্রোকের মিলিমিটারে - মিমি / ডাবল স্ট্রোক। কাটার গতি ভি-কাটার কাজের স্ট্রোকের গড় গতি (বা অনুদৈর্ঘ্য প্ল্যানিংয়ের সময় অংশ), মি / মিনিট।

কাঠের শক্তি সরঞ্জাম বাজার এছাড়াও মেশিন টুলস বিভিন্ন অফার করে এবং নাকাল মেশিন. বেল্ট স্যান্ডার্স প্রধানত রুক্ষ নাকাল জন্য ব্যবহার করা হয় সমতল পৃষ্ঠদেশ. তারা বড় বোর্ড থেকে উপাদান একটি পুরু স্তর অপসারণ কাজ সমাপ্তি খুব ব্যাপকভাবে ব্যবহৃত হয়. বিপরীতভাবে, কম্পনকারী গ্রাইন্ডারগুলি আরও সুনির্দিষ্ট কাজের জন্য ব্যবহৃত হয়, যখন তুলনামূলকভাবে ছোট এলাকা থেকে উপাদানের একটি ছোট স্তর অপসারণ করা প্রয়োজন এবং একটি মসৃণ পৃষ্ঠ অর্জন করা হয়।

এই মেশিনগুলির একটি বৈচিত্র্য হল ডেল্টা লাইট। তারা হার্ড-টু-নাগালের এলাকা এবং ছোট অংশ প্রক্রিয়াকরণের জন্য ডিজাইন করা হয়েছে। ক্লাসিক ভাইব্রেটরি গ্রাইন্ডার থেকে তাদের প্রধান পার্থক্য হল কাজের পৃষ্ঠ, যা এগিয়ে যায়, একটি ত্রিভুজাকার আকৃতি রয়েছে এবং ছোট।

চিত্র 1: a - প্ল্যানিং স্কিম, b - স্লটিং স্কিম

রুক্ষ এবং আধা-সমাপ্ত প্ল্যানিংয়ের জন্য কাটার গভীরতা মেশিনিং ভাতার উপর নির্ভর করে নির্ধারিত হয়। প্রযুক্তিগত প্রয়োজনীয়তা অনুসারে ফিডটিকে সর্বাধিক অনুমোদিত হিসাবে বেছে নেওয়া হয় (মেশিনযুক্ত পৃষ্ঠের রুক্ষতা, কাটার ধারকের শক্তি, মেশিনের প্রক্রিয়ার শক্তি ইত্যাদির প্রয়োজনীয়তার উপর নির্ভর করে)। কাটার গতি আধা-অনুভূতিমূলক সূত্র দ্বারা গণনা করা হয়

আরেকটি অত্যন্ত দরকারী টুলকাঠের কাজের জন্য একটি আধুনিক বৈদ্যুতিক প্ল্যানার। তাদের দৃঢ়তা এবং ergonomics ছাড়াও, তারা বিভিন্ন আনুষাঙ্গিক বিস্তৃত পরিসরের সাথে উপলব্ধ যা তাদের বিভিন্ন ধরনের কাজ সম্পাদন করতে সক্ষম করে - পৃষ্ঠ মসৃণ করা, চ্যামফেরিং, গ্রুভিং, সুনির্দিষ্ট মাত্রিক নিয়ন্ত্রণ এবং আরও অনেক কিছু।

প্রতিটি বৈদ্যুতিক প্ল্যানারের প্রধান কার্যকারী বডি হল একটি ঘূর্ণায়মান ড্রাম যার উপর স্থির ব্লেড থাকে। যেহেতু কাঠ গঠনগতভাবে ভিন্ন ভিন্ন, তাই পৃষ্ঠে প্রয়োজনীয় মসৃণতা অর্জনের জন্য, বৈদ্যুতিক মোটর, ঘূর্ণায়মান ড্রামের পর্যাপ্ত শক্তি এবং একটি উপযুক্ত ঘূর্ণন গতি থাকতে হবে।

V=C v /(T m ∙t x ∙S y) , মি/মিনিট

কোথায় থেকে v হল একটি ধ্রুবক যা প্রক্রিয়াকরণের শর্তগুলিকে বিবেচনা করে (কুল্যান্টের ব্যবহার, কাটার জ্যামিতি, ইত্যাদি); টি- কাটার প্রতিরোধের সময়কাল, ন্যূনতম; t, x, y- সূচক. পরিমাণ থেকে v , T, t, x, y -রেফারেন্স সাহিত্য থেকে নেওয়া হয়.

এই সূত্রে মেশিনের প্রকারের জন্য একটি সংশোধন ফ্যাক্টর চালু করা হয়েছে (অনুদৈর্ঘ্য প্ল্যানারগুলির জন্য - 1.0; ক্রস প্ল্যানারগুলির জন্য - 0.8; স্লটিং মেশিনগুলির জন্য - 0.6)। প্রাপ্ত কাটিং গতির উপর ভিত্তি করে, কাটার (বা টেবিল) এর ডাবল স্ট্রোকের সংখ্যা নির্ধারণ করা হয়। মেশিনের পাসপোর্ট অনুযায়ী, প্রতি মিনিটে ডবল স্ট্রোকের নিকটতম নিম্ন মান নেওয়া হয় এবং তারপরে প্রকৃত গড় কাটার গতি নির্ধারণ করা হয়। নির্বাচিত মোড শক্তি দ্বারা চেক করা হয়.

3. পরিকল্পনাকারী

3.1। ক্রস-প্ল্যানিং মেশিন মডেল 7M36 এর ডিভাইস

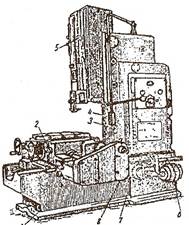

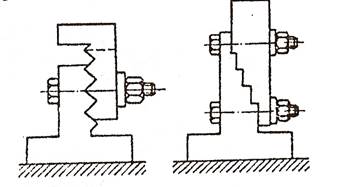

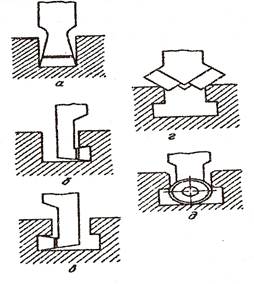

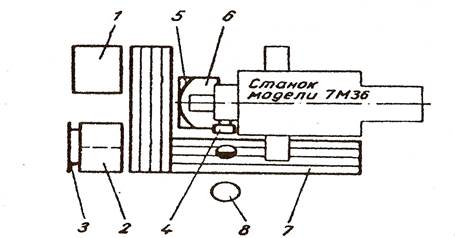

হাইড্রোলিক ড্রাইভ মডেল 7M36 সহ ক্রস প্ল্যানার সর্বজনীন এবং পৃথক এবং ছোট-স্কেল উত্পাদনে একটি কাটার দিয়ে ফ্ল্যাট এবং আকৃতির পৃষ্ঠগুলি প্রক্রিয়া করার জন্য ডিজাইন করা হয়েছে।

মেশিনের প্রধান উপাদান

এই বিভাগটি একটি কাজের প্রশিক্ষণ উইজার্ডের সাহায্যে শেখানো হয়, যা ব্যাখ্যা করে কিভাবে মেশিনটি কাজ করে এবং শিক্ষার্থীরা মেশিনে কাজ শুরু করার আগে এর প্রধান উপাদানগুলি দেখায়। মেশিন অনুশীলনের প্রতিবেদনে অংশের বিষয়বস্তু শিক্ষার্থী দ্বারা প্রতিফলিত হয় না।

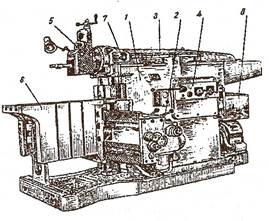

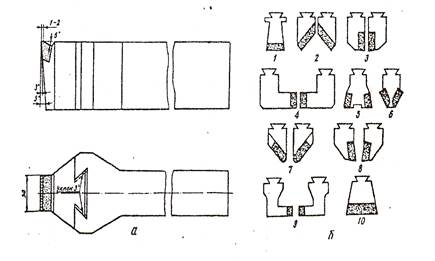

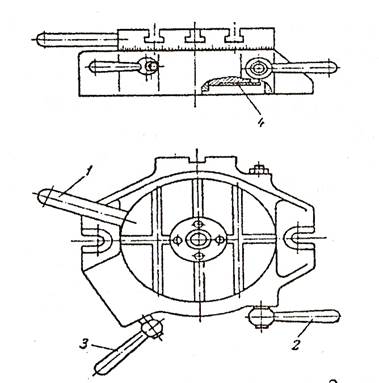

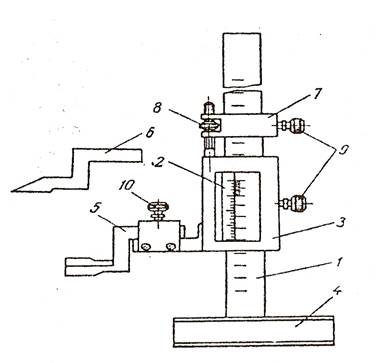

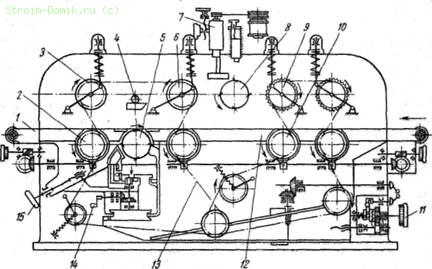

মেশিনে নিম্নলিখিত প্রধান ইউনিট রয়েছে: বেড 1, ফিড বক্স 2, সিলিন্ডার সহ স্লাইডার 3, হাইড্রোলিক ড্রাইভ 4, ক্যালিপার 5, টেবিল 6, ক্যালিপার মেকানিক্যাল ফিড মেকানিজম 7 এবং বৈদ্যুতিক সরঞ্জাম 8 (চিত্র 2)।

ভাত। 2. হাইড্রোলিক ড্রাইভ মডেল 7M36 সহ ক্রস প্ল্যানার। টেক্সট মধ্যে ব্যাখ্যা

বিছানামেশিনটি একটি ঢালাই লোহার বাক্স-আকৃতির বডি, যা অভ্যন্তরীণ অনুদৈর্ঘ্য এবং ট্রান্সভার্স স্টিফেনার দিয়ে শক্তিশালী করা হয়, একটি ফাউন্ডেশন প্লেটে মাউন্ট করা হয়। ফ্রেমের সামনের দেয়ালে টেবিলের উল্লম্ব চলাচলের জন্য গাইড রয়েছে। ফ্রেমের উপরের অংশে আয়তক্ষেত্রাকার গাইড রয়েছে যার সাথে স্লাইডারটি চলে। একটি জলবাহী পাম্প বিছানার পিছনের প্রাচীরের সাথে সংযুক্ত, একটি জলবাহী প্যানেল সহ একটি প্লেট ডান প্রাচীরের সাথে সংযুক্ত। বাম দেয়ালে হাইড্রোলিক ড্রাইভ ফ্রেমের ভিতরে মাউন্ট করার জন্য একটি জানালা আছে। মেশিনের জলবাহী সিস্টেমের তেলের জন্য জলাধার ভেতরের অংশশয্যা

গিয়ারবক্সথেকে অবস্থিত ডান পাশমেশিনের ক্রসবার এবং স্লাইডারের প্রতিটি ডাবল স্ট্রোকের জন্য টেবিলের ট্রান্সভার্স এবং উল্লম্ব ফিডগুলি বহন করার পাশাপাশি টেবিলটিকে অনুভূমিক এবং উল্লম্ব দিকগুলিতে দ্রুত সরানোর জন্য ডিজাইন করা হয়েছে। এই দিকগুলিতে টেবিলের ত্বরিত আন্দোলন একটি পৃথক বৈদ্যুতিক মোটর দ্বারা সঞ্চালিত হয়।

সিলিন্ডার সহ স্লাইডারমেশিনের প্রধান উপাদানগুলির মধ্যে একটি। এটি কাটিং ক্যালিপারে রেক্টিলাইনার রেসিপ্রোকেটিং গতি প্রেরণ করার জন্য ডিজাইন করা হয়েছে এবং এতে আয়তক্ষেত্রাকার গাইড এবং একটি হাইড্রোলিক সিলিন্ডার সহ একটি দীর্ঘ ঢালাই লোহার ফাঁপা ঢালাই রয়েছে। হাইড্রোলিক সিলিন্ডার হল ইস্পাতের নলশেষ ক্যাপ সহ। সিলিন্ডারের ভিতরে একটি রড সহ একটি পিস্টন রয়েছে, যার শেষটি স্লাইডারের সাথে সংযুক্ত রয়েছে।

হাইড্রোলিক ড্রাইভমূল আন্দোলন চালানোর জন্য ডিজাইন করা হয়েছে - স্লাইডারের পারস্পরিক আন্দোলন, টেবিলের ট্রান্সভার্স এবং উল্লম্ব ফিড, যেকোনো অবস্থানে স্লাইডারের শুরু এবং থামানো। হাইড্রোলিক ড্রাইভ প্রধান আন্দোলন এবং ফিড হারের গতিতে একটি ধাপহীন পরিবর্তন করা সম্ভব করে তোলে।

ক্যালিপারকাটিয়া টুল রাখা এবং খাওয়ানোর জন্য ডিজাইন করা হয়েছে. ক্যালিপার ম্যানুয়ালি এবং যান্ত্রিকভাবে সরানো যেতে পারে। একটি কোণে পরিকল্পনা একটি অনুভূমিক অক্ষের চারপাশে ক্যালিপার ঘুরিয়ে বাহিত হয়, যার প্রয়োজনীয় অবস্থান স্থির করা হয়। ঘূর্ণনের কোণ টার্নটেবলে মুদ্রিত স্কেল অনুসারে পরিমাপ করা হয়।

গিঁট "টেবিল"ওয়ার্কপিস এবং ফিক্সচারগুলিকে বেঁধে রাখার জন্য টি-স্লট সহ একটি বাক্স-আকৃতির টেবিল, ক্রসবার বরাবর চলার জন্য একদিকে অনুভূমিক আয়তক্ষেত্রাকার গাইড সহ একটি উল্লম্ব প্লেট এবং টেবিলটি যখন ফিক্সচার ঠিক করার জন্য অনুভূমিক টি-স্লট রয়েছে। সরানো হয়েছে, এবং একটি ক্রসবার, যা অনুভূমিক এবং উল্লম্ব আয়তক্ষেত্রাকার গাইড সহ একটি মরীচি। একটি টেবিলের সাথে সংযুক্ত একটি উল্লম্ব প্লেট অনুভূমিক গাইড বরাবর চলে, এবং একটি ক্রস সদস্য উল্লম্ব গাইড বরাবর চলে। টেবিলের অনুভূমিক আন্দোলন একটি স্ক্রু জোড়া ব্যবহার করে সঞ্চালিত হয়, যার বাদামটি উল্লম্ব প্লেটের সাথে সংযুক্ত থাকে এবং স্ক্রুটি ফিড বাক্সের সাথে সংযুক্ত থাকে। টেবিলের উল্লম্ব আন্দোলন একটি কীট গিয়ার ব্যবহার করে বাহিত হয়। অনুভূমিক এবং উল্লম্ব উভয় দিকেই টেবিলটি যান্ত্রিক এবং ম্যানুয়ালি উভয়ই সরানো যেতে পারে।

বৈদ্যুতিক সরঞ্জাম.মেশিনের বৈদ্যুতিক সরঞ্জামগুলির মধ্যে রয়েছে: প্রধান ড্রাইভের বৈদ্যুতিক মোটর, টেবিলের ত্বরিত নড়াচড়ার ড্রাইভের বৈদ্যুতিক মোটর, স্লাইডারটি নিষ্ক্রিয় করার সময় একটি কাটার দিয়ে ভাঁজ বোর্ডটি তোলার জন্য ইলেক্ট্রোম্যাগনেট, বর্তমান সংগ্রাহক এবং বৈদ্যুতিক সরঞ্জাম. শর্ট সার্কিট কারেন্টের বিরুদ্ধে বৈদ্যুতিক মোটর এবং সরঞ্জামগুলির সুরক্ষা ফিউজ দ্বারা বাহিত হয় এবং ওভারলোডগুলির বিরুদ্ধে প্রধান বৈদ্যুতিক মোটরের সুরক্ষা - একটি তাপ রিলে দ্বারা। মেশিনের বৈদ্যুতিক সরঞ্জামগুলি বৈদ্যুতিক ক্যাবিনেটের পিছনের দেয়ালে অবস্থিত একটি প্যাকেজ সুইচ দ্বারা সুইচ করা হয়। মেশিনে বসানো বৈদ্যুতিক সরঞ্জামগুলি 380 V এর ভোল্টেজের জন্য ডিজাইন করা হয়েছে।

3.2। অনুদৈর্ঘ্য প্ল্যানার

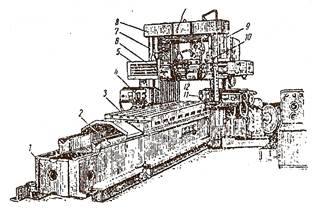

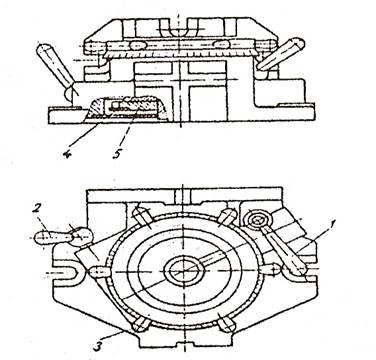

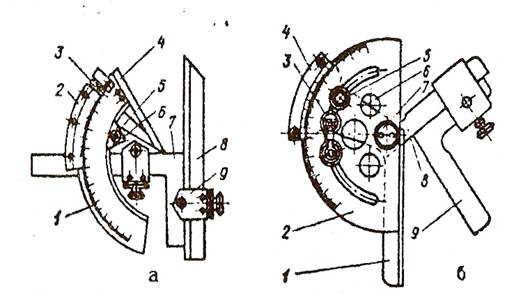

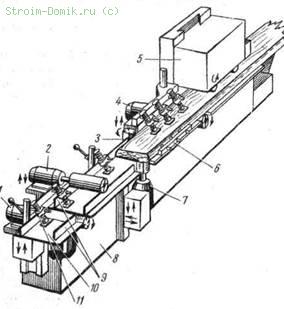

অনুদৈর্ঘ্য প্ল্যানারগুলি বিশুদ্ধভাবে প্ল্যানিং (চিত্র 3) এবং সম্মিলিত সংস্করণ, প্রান্ত-পরিকল্পনা, পিট এবং পোর্টাল-প্ল্যানিং-এ একক-কলাম এবং দুই-কলামে বিভক্ত। একক-কলাম মেশিনগুলি বড় প্রস্থ এবং দৈর্ঘ্যের বড় এবং ভারী অংশগুলির প্রক্রিয়াকরণের জন্য ডিজাইন করা হয়েছে।

মেশিনটিতে দুটি উল্লম্ব এবং এক পাশে ডান ক্যালিপার রয়েছে . টেবিলটি একটি বিপরীতমুখী ডিসি মোটর দ্বারা একটি দ্বি-গতির গিয়ারবক্স এবং একটি ওয়ার্ম-এন্ড-র্যাক গিয়ারের মাধ্যমে চালিত হয়। জেনারেটর-মোটর সিস্টেম অনুসারে একটি বৈদ্যুতিক ড্রাইভ দ্বারা টেবিলের কাজের এবং বিপরীত স্ট্রোকের গতির ধাপহীন এবং স্বাধীন নিয়ন্ত্রণ করা হয়। মেশিনের ড্রাইভ কর্তনকারীর মসৃণ সন্নিবেশ এবং ওয়ার্কপিস থেকে ধীরে ধীরে প্রস্থান নিশ্চিত করে। মেশিনটি নিয়ন্ত্রণ প্যানেল এবং দুল পুশ-বোতাম স্টেশন থেকে নিয়ন্ত্রিত হয়।

ভাত। 3. অনুদৈর্ঘ্য প্ল্যানার টু-কলাম মডেল 7231A

একক-কলাম এবং ডাবল-কলাম প্ল্যানারগুলিতে, মাঝারি আকারের অংশগুলিও প্রক্রিয়া করা যেতে পারে, তারপরে টেবিলের মাত্রা এবং ভ্রমণকে আরও সম্পূর্ণ এবং যুক্তিযুক্তভাবে ব্যবহার করার জন্য সেগুলি মেশিন টেবিলে সারিগুলিতে ইনস্টল করা হয়।

সম্মিলিত অনুদৈর্ঘ্য প্ল্যানারগুলি প্ল্যানিং এবং মিলিংয়ের জন্য ডিজাইন করা হয়েছে (মডেল 7243F, 7288F), প্ল্যানিং, মিলিং এবং গ্রাইন্ডিং (মডেল 7225) বড় আকারের পণ্যগুলির একটি ইনস্টলেশন থেকে। এই জাতীয় প্রতিটি মেশিন তিনটি প্ল্যানিং সমর্থন (ক্রসবারে দুটি উল্লম্ব এবং কলামের একটি অনুভূমিক দিকে) এবং দুটি মিলিং সমর্থন (ক্রসবারের একটি উল্লম্ব এবং কলামে একটি অনুভূমিক) দিয়ে সজ্জিত। মেশিন মডেল 7225 এছাড়াও একটি নাকাল মাথা দিয়ে সজ্জিত করা হয়.

এজ-কাটিং মেশিনগুলি শীটগুলির প্রান্তগুলিকে পরিকল্পনা করার পাশাপাশি বিভিন্ন কোণে চ্যামফারিংয়ের জন্য ডিজাইন করা হয়েছে। এই ধরনের মেশিনে প্রসেস করা শীটটিকে একটি স্থির টেবিলের বিরুদ্ধে চাপানো হয় একটি গাড়িতে বসানো একটি চলমান ক্ল্যাম্পিং ডিভাইস দ্বারা তিনটি স্প্রিং-লোডেড রোলারের আকারে সামঞ্জস্যযোগ্য শীট প্রেসিং ফোর্স। উপরন্তু, শীট অতিরিক্তভাবে ট্যাক্স সঙ্গে ম্যানুয়ালি সংযুক্ত করা হয়। শীটের প্রান্তগুলির প্ল্যানিং সরাসরি এবং দুটি সমর্থন দ্বারা তৈরি করা হয়। গাড়ি বিপরীত গাড়ি চলাচলের জন্য বৈদ্যুতিক ড্রাইভ জেনারেটর-মোটর সিস্টেম অনুসারে তৈরি করা হয় এবং গাড়ির গতির ধাপহীন নিয়ন্ত্রণ প্রদান করে। যন্ত্রটি গাড়িতে থাকা কন্ট্রোল প্যানেল থেকে নিয়ন্ত্রিত হয়।

পিট প্ল্যানার এবং গ্যান্ট্রি প্ল্যানারগুলি বড় আকারের ভারী অংশগুলি (রোলিং মিল ফ্রেম, বড় ইঞ্জিন ফ্রেম ইত্যাদি) প্রক্রিয়াকরণের জন্য ডিজাইন করা হয়েছে। পিট প্ল্যানারে প্রচলিত প্ল্যানারগুলির বিপরীতে, ওয়ার্কপিসটি গর্তে অবস্থিত অনুভূমিক বা উল্লম্ব প্লেটের উপর মাউন্ট করা হয় এবং মেশিন পোর্টাল, দুটি পোস্ট এবং উল্লম্ব সমর্থন সহ একটি ক্রসবার সমন্বিত হয়।

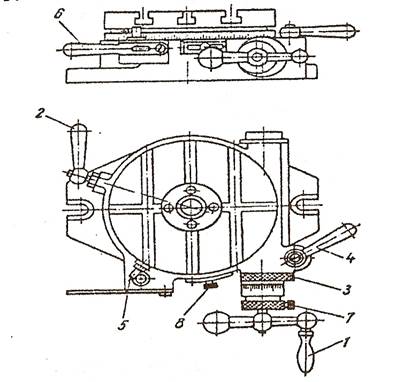

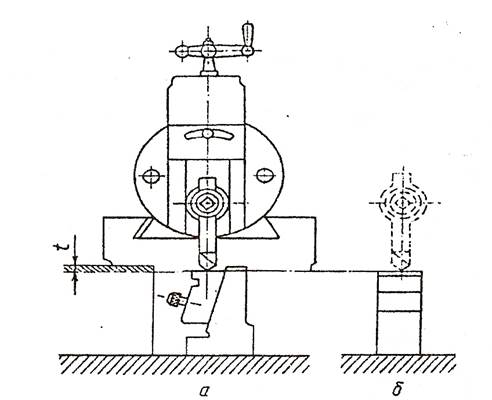

3.3। স্লটিং মেশিন

স্লটিং মেশিনগুলি অভ্যন্তরীণ (কীওয়ে, খাঁজ, বহুমুখী গর্ত) এবং বহিরাগত সমতল এবং শাসিত পৃষ্ঠতল প্রক্রিয়াকরণের জন্য ব্যবহৃত হয়।

স্লটিং মেশিনের অপারেশনের নীতিস্লটিং মেশিন মডেল 7430 (চিত্র 4) এর কাজের উদাহরণ বিবেচনা করুন।

মেশিনের বৈশিষ্ট্য।কাটার ভ্রমণ সীমা 20 থেকে 320 মিমি পর্যন্ত; টেবিলের কাজের পৃষ্ঠের ব্যাস 500 মিমি; কাটারের ডাবল স্ট্রোকের সংখ্যার সীমা 40 থেকে 163 ডাবল স্ট্রোক / মিনিট পর্যন্ত; প্রধান আন্দোলনের বৈদ্যুতিক মোটরের শক্তি 3 কিলোওয়াট।

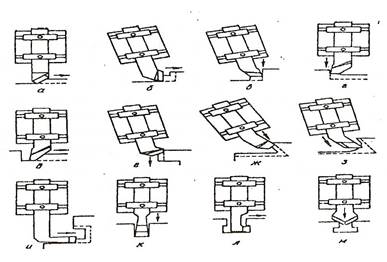

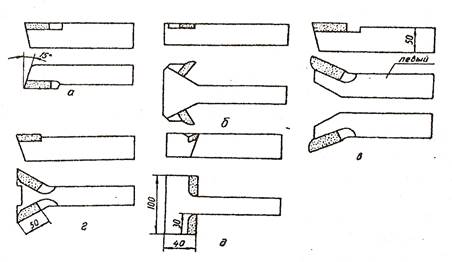

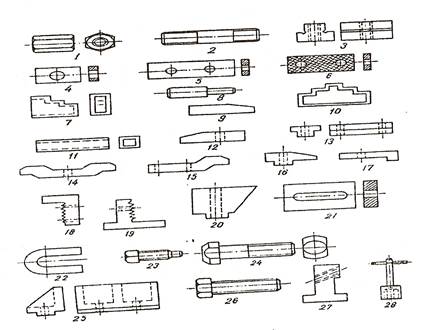

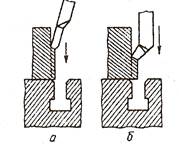

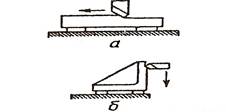

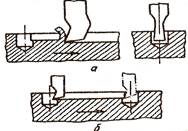

ভাত। চিত্র 5. প্রধান ধরনের প্ল্যানার কাটার ব্যবহারের জন্য স্কিম: একটি - কাটার একটি বিনামূল্যে প্রস্থান সঙ্গে অনুভূমিক প্লেন প্রক্রিয়াকরণের জন্য উত্তরণ মাধ্যমে; খ - অনুভূমিক প্লেন প্রক্রিয়াকরণের জন্য উত্তরণ মাধ্যমে, যদি কাটার একটি বিনামূল্যে প্রস্থান না থাকে; in - undercut; g, e - উল্লম্ব এবং অনুভূমিক সমতল প্রক্রিয়াকরণের জন্য মিলিত; e - একটি বড় ফিড সহ বড় প্রস্থের উল্লম্ব প্লেন প্রক্রিয়াকরণের জন্য স্কোরিং; g, h - কৌণিক প্লেন প্রক্রিয়াকরণের জন্য বাঁক; এবং, l - বিভিন্ন খাঁজ প্রক্রিয়াকরণের জন্য পার্শ্বীয়; থেকে - slotted; m - আকৃতির

4.2। বিশেষ কাটিং এবং সহায়ক সরঞ্জাম

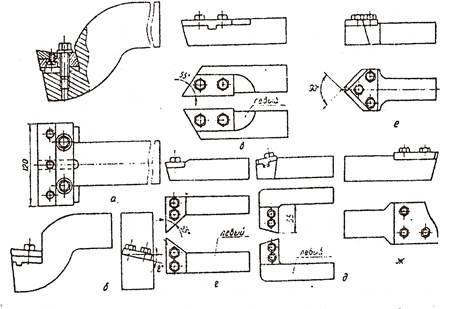

উচ্চ গতির ইস্পাত দিয়ে তৈরি যান্ত্রিকভাবে বেঁধে রাখা ব্লেড সহ প্রিফেব্রিকেটেড প্ল্যানার কাটার।ডুমুর উপর. 6 উচ্চ-গতির ইস্পাত দিয়ে তৈরি যান্ত্রিকভাবে বেঁধে দেওয়া কাটিং প্লেট সহ কিছু ধরণের প্রিফেব্রিকেটেড প্ল্যানার কাটার দেখায়, যা শরীরের বিভিন্ন অংশের পৃষ্ঠতলের সূক্ষ্ম প্ল্যানিংয়ের জন্য ডিজাইন করা হয়েছে: বিছানা, গাড়ি, র্যাক, স্লেজ ইত্যাদি।

ব্রেজযুক্ত কার্বাইড সন্নিবেশ সহ প্ল্যানার কাটার।এই ধরনের কাটার শরীরের অংশ সূক্ষ্ম planing জন্য ডিজাইন করা হয় (চিত্র 7)।

কাটিং সন্নিবেশের কীলক বেঁধে রাখার সাথে প্ল্যানিং কাটার।ডুমুর উপর. 8 কাটিং সন্নিবেশের একটি কীলক বেঁধে রাখা একটি প্ল্যানার দেখায়, একটি ধারক এবং একটি কাটিং সন্নিবেশ (চিত্র 8, ক), এবং ডুমুরে থাকে। 8, বি - কাটিং সন্নিবেশের একটি সেট, যেখান থেকে আপনি প্রয়োজনীয় ধরণের প্ল্যানার কাটার দ্রুত একত্রিত করতে পারেন। কাটিং ইনসার্টটি কাটিং ফোর্স দ্বারা হোল্ডারে ভেজ করা হয় এবং আরও এই অবস্থানে রাখা হয়

চিত্র 6. উচ্চ-গতির ইস্পাত দিয়ে তৈরি কাটিং প্লেটগুলির যান্ত্রিক বন্ধন সহ প্ল্যানিং ফিনিশিং কাটার: a, b - প্লেন প্রক্রিয়াকরণের জন্য; মধ্যে - ছাঁটাই জন্য; g - ডোভেটেল গাইড প্রক্রিয়াকরণের জন্য; d - আন্ডারকাট; ই - ভি-আকৃতির গাইড প্রক্রিয়াকরণের জন্য; g - প্রোফাইল

ভাত। 7. brazed হার্ড খাদ প্লেট সঙ্গে প্ল্যানার কাটার: একটি - ছাঁটাই জন্য;

b - obliquely স্কোরিং; গ - ডোভেটেল গাইড প্রক্রিয়াকরণের জন্য একতরফা;

g - ডোভেটেল গাইড প্রক্রিয়াকরণের জন্য দ্বি-পার্শ্বযুক্ত;

d - ডবল পার্শ্বযুক্ত ছাঁটাই জন্য.

ভাত। 8. brazed হার্ড খাদ প্লেট সঙ্গে প্রতিস্থাপনযোগ্য কাটিয়া সন্নিবেশের কীলক বেঁধে সঙ্গে প্ল্যানার কাটার: 1 - slotted সমাপ্তি; - ডান এবং বাম চেকপয়েন্ট; 3 - প্রান্ত ডান এবং বাম; 5 - ক্রমাঙ্কন; 6-চামফার; 7 - সর্বজনীন ডান এবং বাম; 8 - ডোভেটেল গাইড প্রক্রিয়াকরণের জন্য, ডান এবং বাম;

9 - টি-আকৃতির খাঁজ, ডান এবং বাম প্রক্রিয়াকরণের জন্য; 10 - চওড়া সমাপ্তি

যান্ত্রিক ব্লেড ক্ল্যাম্পিং সহ মাল্টি-ব্লেড প্ল্যানার।এই ধরনের একটি কর্তনকারীর সুবিধা হল প্রয়োজনীয় মাল্টি-ব্লেড সন্নিবেশ কাটার ধারকের ক্রমাঙ্কিত স্লটে ঢোকানো যেতে পারে। যখন নিস্তেজ ব্লেডএকদিকে, প্লেটটি 180 ° কোণে পরিণত হয় এবং অন্যান্য ব্লেডগুলির সাথে কাজ করে।

প্ল্যানিং মেশিনে কাজ করার সময় শ্রম উত্পাদনশীলতা বৃদ্ধি মূলত সহায়ক সরঞ্জামগুলির ডিজাইনের উপর নির্ভর করে - টুল হোল্ডার, হোল্ডার ইত্যাদি। সার্বজনীন টুল ধারকদের ব্যবহার আপনাকে বিভিন্ন কোণে অংশগুলি প্রক্রিয়া করতে দেয়। তাদের মধ্যে কিছু মেশিন টেবিলের বিপরীত গতির সময় কাটার বাড়াতে ডিজাইন করা ভাঁজ বার দিয়ে সজ্জিত। এই জাতীয় সহায়ক সরঞ্জামের ব্যবহার সময় হ্রাস করে, মেশিন অপারেটরদের কাজকে সহজ করে এবং উত্পাদনশীলতা বাড়ায়।

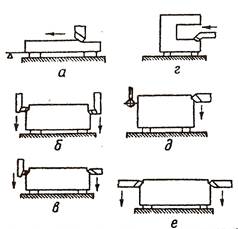

প্ল্যানিং করার সময় মেশিনের সময় কমাতে, একজনকে কাটার গভীরতা বাড়ানোর চেষ্টা করা উচিত (প্রদত্ত মেশিনিং ভাতার জন্য), ফিড এবং কাটার গতি। এই উদ্দেশ্যে এবং জন্য সম্পূর্ণ ব্যবহারমেশিনের শক্তি, ফিডের বিভাজন সহ মাল্টি-কাট প্ল্যানিং ব্যবহার করার পরামর্শ দেওয়া হয় এবং কাটার (চিত্র 9) মধ্যে কাটার গভীরতা অনুসারে সরানো হবে।

ভাত। 9. মাল্টি-কাটিং প্ল্যানিংয়ের স্কিম: বিশেষ মাল্টি-কাটিং হেডগুলিতে দুটি কাটারের মধ্যে কাটার গভীরতা বিভাজন সহ একটি-প্ল্যানিং; গ - তিনটি কাটার মধ্যে কাটা গভীরতা বিভাগ সঙ্গে planing; d, e - দুই এবং তিন কাটার মধ্যে ফিড বিভাজন সঙ্গে planing; e - একটি রুক্ষ কর্তনকারীর সাথে মাল্টি-কাটার সমন্বয়

এবং একটি ক্যালিব্রেটিং প্রান্ত সহ একটি কাটার

5. প্রক্রিয়াকৃত যন্ত্রাংশের ইনস্টলেশন এবং ফিক্সিংয়ের জন্য ডিভাইস

5.1। মেশিন টেবিলে সরাসরি ওয়ার্কপিস মাউন্ট এবং ফিক্স করার জন্য ডিভাইস

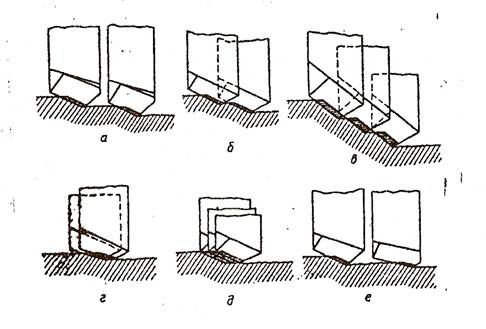

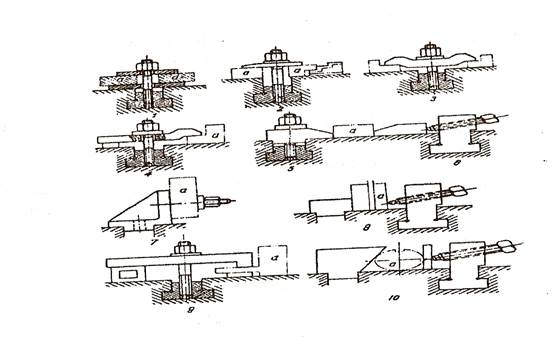

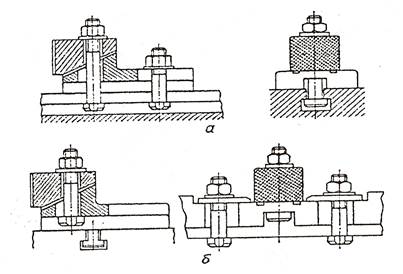

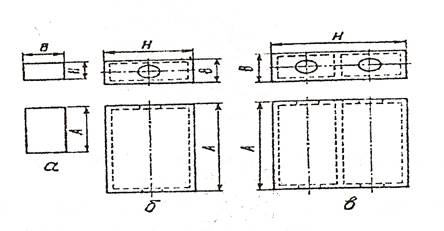

প্ল্যানারের টেবিলে তাদের মাত্রা, আকৃতি এবং প্রক্রিয়াকরণের ধরন নির্বিশেষে ওয়ার্কপিসগুলির ইনস্টলেশন এবং বেঁধে রাখা স্বাভাবিক অংশ, সমাবেশ এবং ফিক্সচার ব্যবহার করে সঞ্চালিত হয়। স্ট্যান্ডার্ডাইজড ক্ল্যাম্পিং অংশগুলির মধ্যে রয়েছে বোল্ট, নাট, ক্ল্যাম্প, ওয়াশার, ক্ল্যাম্পিং বার, ইউনিভার্সাল সাপোর্ট, স্কোয়ার ইত্যাদি। (চিত্র 10)। এই অংশগুলির বিভিন্ন সংমিশ্রণ থেকে, স্বাভাবিক ক্ল্যাম্পিং ইউনিটগুলি একত্রিত হয় (চিত্র 11)।

ভাত। 4. স্লটিং মেশিন মডেল 7430

মেশিনে আন্দোলনগুলি নিম্নরূপ বাহিত হয়। ওয়ার্কপিস অনুদৈর্ঘ্য, তির্যক বা বৃত্তাকার ফিড পেতে পারে। এটি করার জন্য, বিছানার অনুভূমিক গাইডগুলিতে অবস্থিত মেশিন 2 এর মূল টেবিলে, একটি বিভাজন প্রক্রিয়া সহ আরেকটি ঘূর্ণায়মান বৃত্তাকার টেবিল স্থাপন করা হয়েছে। কাটারটি স্লাইডার 5-এ স্থির করা হয়েছে, বিছানার উল্লম্ব নির্দেশিকাগুলিতে মাউন্ট করা হয়েছে এবং এটি উল্লম্ব দিকে একটি পারস্পরিক গতি দেওয়া হয়েছে। মেশিন 7 এর ফ্রেমে ফাউন্ডেশন প্লেট 1 এ মেশিনের সমস্ত প্রক্রিয়া রয়েছে। মেশিন 3 এর শরীরে অবস্থিত উল্লম্ব গাইডে, স্লাইডার 5 নড়ে, কর্মীকে নিচে এবং নিষ্ক্রিয় করে তোলে।

একটি কাটার টুল ধারক সংযুক্ত করা হয়. অংশটি টেবিল 2 এ ইনস্টল করা আছে, মেশিনটিতে একটি ফিড বক্স 8, একটি নিয়ন্ত্রণ প্যানেল 4 এবং একটি বৈদ্যুতিক মোটর 6 রয়েছে।

4. কাটিং এবং অক্জিলিয়ারী টুলস এর জন্য

রোপণ কাজ

4.1। বিভিন্ন ধরণের প্ল্যানার কাটার এবং তাদের প্রয়োগ

প্ল্যানারগুলিতে কাটারগুলি প্রধান কাটিয়া সরঞ্জাম। প্ল্যানার কাটারগুলিকে ভাগ করা হয়েছে:

ক) কাটিয়া প্রান্তের অবস্থান অনুসারে - ডান এবং বাম দিকে;

খ) সম্পাদিত কাজের ধরন দ্বারা - থ্রু-হোল, আন্ডারকাট, কাট-অফ, স্লটেড, আকৃতির, আকৃতির মধ্যে;

গ) প্রক্রিয়াকরণের প্রকৃতি দ্বারা - রুক্ষ এবং সমাপ্তির জন্য;

ঘ) কর্তনকারীর খাদের সাথে সম্পর্কিত মাথার অবস্থান অনুসারে - সোজা এবং বাঁকানো;

e) উত্পাদন পদ্ধতি অনুসারে - কঠিন এবং যৌগিক।

বর্তমানে, প্ল্যানার কাটারগুলি মূলত যৌগিকভাবে তৈরি করা হয়, অর্থাৎ কাটার হেড (কাটিং অংশ) উচ্চ-গতির ইস্পাত বা শক্ত খাদ প্লেট এবং রডগুলি উচ্চ-মানের তৈরি স্ট্রাকচারাল ইস্পাত- ইস্পাত 45,50,40X।

প্রধান ধরণের প্ল্যানার কাটারগুলির প্রয়োগের স্কিমগুলি চিত্রে দেখানো হয়েছে। পাঁচ

চিত্র 10. সাধারণ ক্ল্যাম্পিং অংশ: 1- বাদাম; 2 - hairpin; 3 - ক্র্যাকার; 4, W№ - রেখাচিত্রমালা;

7.11 - আস্তরণ; 8,16,20-স্টপ; 9 - কীলক; 10-পদক্ষেপ সমর্থন; 12,14,15,17 - স্টিকিং;

13-ব্লক প্রতিরোধী; 8,19-সর্বজনীন যৌগিক সমর্থন; 23-সেটিং স্ক্রু; 24 স্লট স্ক্রু; 25-গন; 26-বোল্ট; 27-ব্লক ক্ল্যাম্পিং;

ভাত। 11. নর্মালাইজড ক্ল্যাম্পিং পার্টস থেকে অ্যাসেম্বল করা সাধারণ ক্ল্যাম্পিং ইউনিট: 1,2,3,4,9 - স্ক্রু ক্ল্যাম্প; 5,6 - ওয়েজ ক্ল্যাম্প; 7 - একটি বর্গক্ষেত্রে মাউন্ট করা; 8.10 - স্ক্রু টার্মিনাল; d - বিস্তারিত

যদি জটিল আকারের ওয়ার্কপিসগুলিকে মেশিন টেবিলে বেঁধে রাখা কঠিন হয়, তবে তারা মাউন্টিং বন্ধনীতে মাউন্ট করা হয় (চিত্র 12)। একটি অসম পৃষ্ঠের সাথে অংশগুলির নির্ভরযোগ্য বেঁধে রাখার জন্য, একটি স্ব-সারিবদ্ধ বল বিয়ারিং সহ ক্ল্যাম্প ব্যবহার করা হয় (চিত্র 13)।

ভাত। 12. workpieces ফিক্সিং জন্য বন্ধনী মাউন্ট: একটি - স্বাভাবিক;

b - ঘূর্ণমান; c - সর্বজনীন

ভাত। 13. স্ব-সারিবদ্ধ বল যুগ্ম সঙ্গে বাতা

চিত্র 14 অংশগুলির অনুপ্রস্থ এবং অনুদৈর্ঘ্য বেঁধে রাখার জন্য ডিজাইন করা ওয়েজ ক্ল্যাম্পগুলি দেখায়।

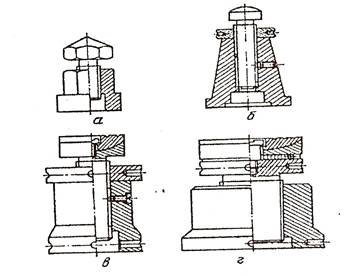

মেশিন টুলের টেবিলে ইনস্টলেশনের জন্য, শরীরের অংশগুলি সামঞ্জস্যযোগ্য সমর্থন ব্যবহার করা হয় - স্ক্রু এবং ওয়েজ জ্যাক, স্পেসার স্ক্রু, সমর্থন বিচ্ছিন্নযোগ্য ব্লক, পাশাপাশি পরিমাপের প্যাডগুলির সেট।

স্ক্রু জ্যাকগুলি সাধারণত অসমাপ্ত মাউন্টিং পৃষ্ঠগুলির সাথে অংশগুলি ইনস্টল করতে ব্যবহৃত হয়। বহন ক্ষমতা, উত্তোলন উচ্চতা এবং সহায়ক অংশগুলির বিন্যাসের উপর নির্ভর করে এগুলি বিভিন্ন ডিজাইনে আসে (চিত্র 15)।

ওয়েজ জ্যাক (চিত্র 16) সমাপ্তির সময় অংশগুলি ইনস্টল করতে ব্যবহৃত হয়। তারা মহান নির্ভুলতা (0.01-0.03 মিমি) সঙ্গে ইনস্টল করা অংশের উল্লম্ব আন্দোলনের জন্য অনুমতি দেয়।

ভাত। 14. অংশ বেঁধে জন্য কীলক clamps: একটি - তির্যক; b - অনুদৈর্ঘ্য

ভাত। 15. স্ক্রু জ্যাক: a এবং b-সাধারণ; c এবং d - গোলাকার স্ব-সারিবদ্ধ ওয়াশার সহ

ভাত। 16. কীলক জ্যাক

ঝুলন্ত প্রান্ত সহ উচ্চ, অস্থির অংশগুলি ইনস্টল করতে এবং তাদের জন্য অতিরিক্ত সমর্থন তৈরি করতে, সম্প্রসারণ স্ক্রু ব্যবহার করা হয় (চিত্র 17)।

ভাত। 17. স্পেসার স্ক্রু: একটি - 400 মিমি লম্বা পর্যন্ত তৈরি করা হয়; b - থেকে তৈরি করা হয়

400 থেকে 2600 মিমি

যৌগিক স্ট্যান্ডের ব্যবহার আপনাকে প্রয়োজনীয় উচ্চতার সমর্থন নির্বাচন করার জন্য সময় কমাতে দেয় (চিত্র 18)। মাত্রিক প্যাডের সেটগুলি ওয়ার্কপিসের জন্য স্থির সমর্থন হিসাবে ব্যবহৃত হয় (চিত্র 19)। একটি বড় প্ল্যানারের জন্য, উদাহরণস্বরূপ, বিভিন্ন আকারের আটটি প্যাডের একটি সেট যথেষ্ট (ট্যাব। 1)। এই সেটের 1 - 3 প্যাড থেকে, আপনি প্রয়োজনীয় উচ্চতার সমর্থনগুলি একত্রিত করতে পারেন।

ভাত। 18. কম্পোজিট কোস্টার

ভাত। 19. পরিমাপ প্যাড

1 নং টেবিল

একটি বড় প্ল্যানার জন্য প্যাড পরিমাপ সেট

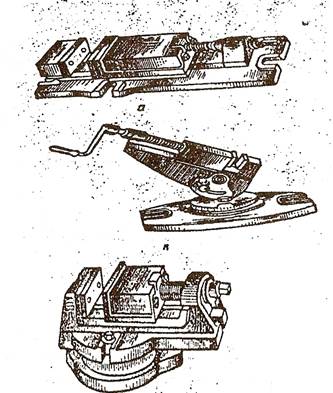

5.2। ইউনিভার্সাল ফিক্সচার

ইউনিভার্সাল ডিভাইসের মধ্যে রয়েছে: মেশিন (মেশিন) ভাইস, রোটারি এবং ডিভাইডিং টেবিল, ডিভাইডিং হেডস ইত্যাদি। প্ল্যানিং মেশিনে মেশিনের খারাপ ব্যবহার সবচেয়ে বেশি হয়েছে।

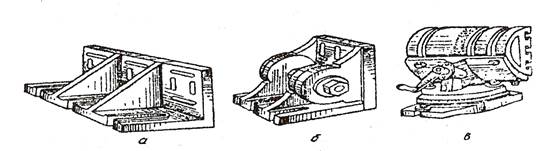

মেশিন ভাইসক্রস-প্ল্যানিং মেশিনে ওয়ার্কপিস ঠিক করার জন্য ব্যবহৃত হয়। তারা সরল, ঘূর্ণনশীল এবং সর্বজনীন (চিত্র 20) বিভক্ত।

ভাত। 20. মেশিন ভাইস, একটি - সহজ; b - ঘূর্ণমান; c - সর্বজনীন

মেশিন ভাইসটি বোল্ট সহ প্ল্যানারের টেবিলের সাথে সংযুক্ত থাকে, যার মাথাগুলি টেবিলের টি-স্লটে ঢোকানো হয়। সবচেয়ে অনমনীয় সহজ ভিস হয়. সুইভেল ভাইস কম অনমনীয়, তবে ওয়ার্কপিসটি প্রয়োজনীয় কোণ দ্বারা অনুভূমিক সমতলে ঘোরানো যেতে পারে, যার মান ডায়াল থেকে পরিমাপ করা হয়।

সুইভেল vices থেকে ভিন্ন, সার্বজনীন vices আপনি workpiece ঘোরানোর অনুমতি দেয়, অনুভূমিক এবং উল্লম্ব সমতল উভয়.

মেশিন vices ম্যানুয়াল, জলবাহী এবং বায়ুসংক্রান্ত ড্রাইভ সঙ্গে নির্মিত হয়. একটি যান্ত্রিক ড্রাইভের সাথে একটি ভিস ব্যবহার করে কর্মীর কাজকে সহজতর করা এবং ওয়ার্কপিসগুলিকে ফিক্সিং এবং বন্ধ করার জন্য সময় কমানো সম্ভব করে এবং সর্বাধিক প্রক্রিয়াকরণের নির্ভুলতাও নিশ্চিত করে।

টার্নটেবল(চিত্র 21) একে অপরের বিভিন্ন কোণে সোজা অংশ প্ল্যান করার সময় ওয়ার্কপিস ইনস্টল এবং ঠিক করতে ব্যবহৃত হয়।

ভাত। 21. টার্নটেবল: 1 - টেবিল বাঁক জন্য হ্যান্ডেল; 2 - টেবিলের ঘূর্ণমান অংশ লক করার জন্য হ্যান্ডেল; 3 - কৃমি জোড়ার ব্যবধান বিচ্ছিন্ন এবং সামঞ্জস্য করার জন্য উদ্ভট হাতা; 4 - উদ্ভট হাতা লক করার জন্য হ্যান্ডেল; 5 - মোবাইল টেবিল ঘূর্ণন লিমিটার; টেবিল ঘূর্ণন লিমিটার মুক্তির জন্য 6-হ্যান্ডেল; 7 - লিম্বাস ঠিক করার জন্য স্ক্রু; 8 - ঝুঁকি সূচক ঠিক করার জন্য স্ক্রু

ওয়ার্কপিসগুলি সরাসরি টেবিলে ঠিক করা যেতে পারে, সেইসাথে মাউন্টিং এবং ক্ল্যাম্পিং ডিভাইসগুলির সাহায্যে। ঘূর্ণমান টেবিল এছাড়াও বিভাজন ডিভাইস হিসাবে ব্যবহার করা যেতে পারে. বিভাজন মূল্যের সাথে টেবিলের স্কেল অনুযায়ী বিভাগগুলি গণনা করা হয় 1 এবং বিভাগ মূল্য সঙ্গে অঙ্গ বরাবর 2.

বিভাজন টেবিল(ভাত। 22) ইনস্টলেশন এবং সময় workpieces ফিক্সিং জন্য ডিজাইন করা হয় মেশিনিংদ্বারা বিভাজনের সাথে যুক্ত

2, 3, 4, 6, 12 এবং 24 অংশ, প্ল্যানার এবং অন্যান্য মেশিনে। অংশগুলি সরাসরি টেবিলে এবং মাউন্টিং এবং ক্ল্যাম্পিং ডিভাইসগুলির সাহায্যে উভয়ই স্থির করা হয়। ওভারল্যাপিং ডিস্ক প্রতিস্থাপন করে প্রয়োজনীয় বিভাগের সামঞ্জস্য করা হয়। টেবিলটি ম্যানুয়ালি ঘোরানো হয়।

ভাত। 22. বিভাজন টেবিল: আমি - টেবিল বাঁক জন্য হ্যান্ডেল; 2 - টেবিলের ঘূর্ণমান অংশ লক করার জন্য হ্যান্ডেল; 3 - ল্যাচ হ্যান্ডেল; 4 - ওভারল্যাপিং ডিস্ক

ভাত। 23. বিভাজন মাথা: 1 - ল্যাচ অপসারণের জন্য হ্যান্ডেল; 2 - টাকু ঠিক করার জন্য হ্যান্ডেল; 3 - টাকু বাঁক জন্য হ্যান্ডেল; 4 - প্রতিস্থাপনযোগ্য ওভারল্যাপিং ডিস্ক; 5 - পরিবর্তনযোগ্য বিভাজক ডিস্ক

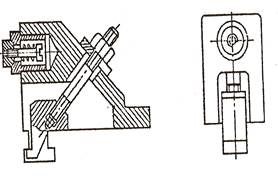

মাথা বিভাজন(চিত্র 23) প্ল্যানার এবং অন্যান্য মেশিনে মেশিন করার সময় ওয়ার্কপিসগুলি ইনস্টলেশন, বেঁধে রাখা এবং ঘোরানোর জন্য ডিজাইন করা হয়েছে। হেডগুলিতে 24টি গহ্বর সহ একটি প্রতিস্থাপনযোগ্য বিভাজক ডিস্ক রয়েছে, যা 15 এর গুণিতক কোণে স্পিন্ডেলের ঘূর্ণন প্রদান করে। যখন প্রধান বিভাজক ডিস্কটি প্রয়োজনীয় সংখ্যক গহ্বরের যথাযথ বিন্যাস দ্বারা প্রতিস্থাপিত হয় তখন টাকুটি অন্যান্য কোণে ঘোরানো হয়। বিভাজক ডিস্কের অ-কার্যকর গহ্বরগুলির ওভারল্যাপিং একটি বিশেষ ওভারল্যাপিং ডিস্ক দ্বারা সরবরাহ করা হয়। ডিভাইডিং হেডের ডিজাইন স্পিন্ডেল ফ্ল্যাঞ্জে 1 এর ডিভিশন ভ্যালু সহ একটি স্কেল অনুযায়ী বিভাজনের অনুমতি দেয়। বিভাজন হেড স্পিন্ডল শ্যাফ্ট অনুভূমিকভাবে বা উল্লম্বভাবে মাউন্ট করা যেতে পারে এবং একটি তিন চোয়ালের চক দিয়ে সজ্জিত করা যেতে পারে।

6. নিয়ন্ত্রণ এবং পরিমাপের টুল

6.1. সাধারণ ধারণা

যে অংশগুলি প্রক্রিয়াকরণ, প্রক্রিয়াকরণ এবং প্রক্রিয়াকরণ করা হবে, তা নিয়ন্ত্রণ (পরিমাপ) সাপেক্ষে, অর্থাৎ অঙ্কনে নির্দেশিত মাত্রার সাথে পরিমাপের সময় প্রাপ্ত মাত্রার তুলনা করে তাদের উত্পাদনের নির্ভুলতার ডিগ্রি নির্ধারণ করুন। পরিমাপের নির্ভুলতা পরিমাপের যন্ত্রের গুণমান, পরিমাপ সরঞ্জাম ব্যবহার করার ক্ষমতা, কাজের অবস্থা, পরিমাপ পদ্ধতি ইত্যাদি দ্বারা প্রভাবিত হয়। কারখানায় সর্বাধিক ব্যবহৃত যোগাযোগ পরিমাপ পদ্ধতি। এটি পরিমাপ করা অংশের সাথে পরিমাপ সরঞ্জামের সরাসরি যোগাযোগের উপর ভিত্তি করে। প্ল্যানাররা নিম্নলিখিত মান নিয়ন্ত্রণ এবং পরিমাপের সরঞ্জামগুলি ব্যবহার করে - শাসক, মিটার, ক্যালিপার (ক্যালিপার, ক্যালিপার, গভীরতা পরিমাপক, উচ্চতা পরিমাপক), গেজ, টেমপ্লেট, স্কোয়ার, গনিওমিটার, নির্দেশক, সোজা প্রান্ত ইত্যাদি।

6.2। শাসক, মিটার

পরিমাপ ধাতু শাসক 150, 300, 500 এবং 1,000 মিমি পরিমাপের সীমা সহ এক বা দুটি স্কেল দিয়ে তৈরি করা হয়। এগুলি 0.5 মিমি নির্ভুলতার সাথে বাহ্যিক এবং অভ্যন্তরীণ পরিমাপের জন্য ডিজাইন করা হয়েছে। শাসক একে অপরের থেকে 0.5 বা 1 মিমি দূরত্বে বিভাজন (স্ট্রোক) দ্বারা চিহ্নিত করা হয়। শাসকের স্কেলের শুরু হল শেষ মুখটি শাসকের অনুদৈর্ঘ্য প্রান্তের লম্ব। শাসকের শেষ বৃত্তাকার এবং একটি ঝুলন্ত গর্ত আছে। শাসক একটি হালকা পালিশ পৃষ্ঠ সঙ্গে তাপ-চিকিত্সা ইস্পাত বসন্ত টেপ তৈরি করা হয়।

ভাঁজ ধাতব মিটারগুলি পরিমাপের স্কেলের সাথে পরিমাপ করা মাত্রাগুলির সরাসরি তুলনা করে 0.5 মিমি নির্ভুলতার সাথে রৈখিক পরিমাপের জন্য ডিজাইন করা হয়েছে। মিটার দশটি ইস্পাত ইলাস্টিক প্লেট-লিঙ্ক দিয়ে তৈরি, যা একে অপরের সাথে মূলভাবে সংযুক্ত। প্রসারিত আকারে, এই জাতীয় মিটারের দৈর্ঘ্য 1,000 মিমি। প্রতিটি প্লেটে বিভাজন (স্ট্রোক) একে অপরের থেকে 1 মিমি দূরত্বে প্রয়োগ করা হয়। লিঙ্ক প্লেট কোল্ড রোল্ড উজ্জ্বল পালিশ ইস্পাত ফালা থেকে তৈরি করা হয়. মিটারের শুরু এবং শেষ হল মিটারের অনুদৈর্ঘ্য প্রান্তের সাথে লম্বভাবে শেষ মুখ।

6.3। ক্যালিপার সরঞ্জাম

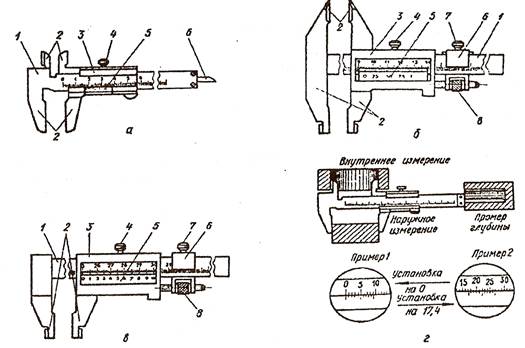

ক্যালিপারতিন ধরনের উত্পাদিত হয়: স্পঞ্জের দ্বিপাক্ষিক এবং একতরফা বিন্যাসের সাথে (চিত্র 24)।

চিত্র.24। ক্যালিপার: দ্বি-পার্শ্বযুক্ত টি স্পঞ্জ সহ a-typeShTs-1; দ্বিমুখী চোয়াল সহ b-typeShTs-P; c - একতরফা টি চোয়াল সহ ShTs-111 টাইপ করুন;

d - পরিমাপের উদাহরণ

ক্যালিপারগুলি বাহ্যিক এবং অভ্যন্তরীণ পরিমাপের জন্য ডিজাইন করা হয়েছে, 0,.. 125, 0 ... 200, 0 ... 320 এবং 0 ... 500 মিমি পরিমাপের সীমা সহ গভীরতা এবং উচ্চতা পরিমাপের জন্য 0.95 এর ভার্নিয়ার রিডিং সহ 0.1 মিমি। এগুলিতে 1 মিমি বিভাজন সহ একটি রড 1, ভার্নিয়ার 5 সহ একটি ফ্রেম 3, যার দশটি রয়েছে সমান বিভাগ 9 মিমি দৈর্ঘ্যের বেশি, অর্থাৎ ভার্নিয়ার স্কেলের প্রতিটি বিভাগ রডের স্কেল বিভাজনের চেয়ে 0.1 মিমি কম, গভীরতা পরিমাপক 6 এবং স্ক্রু 4 এর শাসক। রড এবং ফ্রেমের দুটি উপরের (অভ্যন্তরীণ পরিমাপের জন্য) এবং দুটি নিম্ন (বাহ্যিক জন্য) রয়েছে পরিমাপ) চোয়াল 2. ফ্রেম 3 পরিমাপের সময় রড বরাবর চলে যায় এবং একটি স্ক্রু দিয়ে পছন্দসই অবস্থানে স্থির করা যেতে পারে 4. ফ্রেমের সাথে একসাথে, গভীরতা পরিমাপ করার জন্য ডিজাইন করা ডেপথ গেজ রুলার b, যা গভীরতা পরিমাপের জন্য ডিজাইন করা হয়েছে, এর খাঁজ বরাবর চলে রড পরিমাপ করার সময়, প্রথমে স্কেলটিতে মিলিমিটারের একটি পূর্ণসংখ্যা গণনা করা হয়, এবং তারপরে ভার্নিয়ার ব্যবহার করে একটি মিলিমিটারের দশমাংশ নির্ধারণ করা হয়, যা পরে পুরো সংখ্যার সাথে যোগ করা হয়।

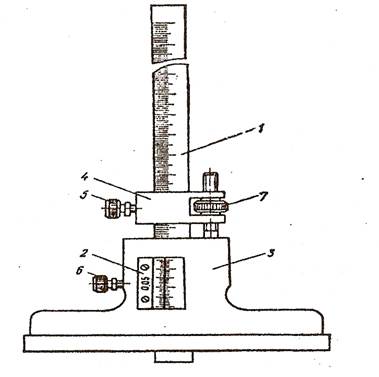

গভীরতা গেজ(চিত্র 25) খাঁজ, খোলা, ইত্যাদির গভীরতা পরিমাপের জন্য ডিজাইন করা হয়েছে। 0.05 মিমি ভার্নিয়ার রিডিং সহ 0...200, 0...320 মিমি পরিমাপ সীমা এবং 0.1 মিমি ভার্নিয়ার রিডিং সহ 0...500 পরিমাপ সীমা সহ গভীরতা গেজগুলি তৈরি করা হয়।

এটিতে 1 মিমি থেকে বিভাজন সহ একটি রড 1, ভার্নিয়ার 2 সহ একটি ট্রাভার্স 3, একটি বাদাম 7 সহ একটি মাইক্রোমেট্রিক ফিড ডিভাইস 4 এবং ক্ল্যাম্পিং স্ক্রু 5.6 রয়েছে।

পরিমাপ করার সময়, এর ভিত্তি সহ ট্র্যাভার্সটি খাঁজ বা খোলার প্রান্তে স্থাপন করা হয় এবং রডটির শেষটি পরিমাপ করা অবকাশের নীচে স্পর্শ না করা পর্যন্ত রডটি নামিয়ে দেওয়া হয়।

উচ্চতা পরিমাপকসমতল পৃষ্ঠ থেকে উচ্চতা পরিমাপ এবং অংশ চিহ্নিত করার জন্য ডিজাইন করা হয়েছে (চিত্র 26)। উচ্চতা পরিমাপকগুলি 0...250, 40...400, 60...630 মিমি পরিমাপের সীমা সহ 0.05 মিমি এবং 60...630, 100...1000, 600... 1600,1500...2500 মিমি যার ভার্নিয়ার রিডিং 0.1 মিমি। উচ্চতা পরিমাপক একটি রড 1 রয়েছে যার মধ্যে 1 মিমি বিভাজন রয়েছে, বেস 4-এ কঠোরভাবে স্থির, একটি ভার্নিয়ার 2 সহ একটি চলমান ফ্রেম 3, একটি বাদাম 8 সহ একটি মাইক্রোমেট্রিক ফিড ডিভাইস 7, ক্ল্যাম্পিং স্ক্রু 9, 10 এবং বিনিময়যোগ্য পা 5, 6, যথাক্রমে, উচ্চতা পরিমাপের জন্য এবং চিহ্নিত করার জন্য।

চিত্র 25. ডেপথ গেজ

চিত্র 26. উচ্চতা পরিমাপক

6.4। স্ট্যাপল, টেমপ্লেট, প্রোব

দৈর্ঘ্য পরীক্ষা করতে, একক-পার্শ্বযুক্ত বা দ্বি-পার্শ্বযুক্ত শীট স্ট্যাপল ব্যবহার করা হয়। পরিমাপ অংশে, তাদের দুটি আকার রয়েছে: একটি বৃহত্তম, মাধ্যমে (পিআর হিসাবে সংক্ষিপ্ত), এবং অন্যটি ক্ষুদ্রতম, নন-থ্রু (সংক্ষেপে নয়) অংশের আকার সীমাবদ্ধ।

টেমপ্লেটদৈর্ঘ্য, প্রস্থ, গভীরতা, ব্যাসার্ধ ইত্যাদি পরীক্ষা করতে ব্যবহৃত হয়। ব্যাসার্ধ পরিমাপক প্রমিত এবং 1 থেকে 25 মিমি পর্যন্ত উত্তল এবং অবতল পৃষ্ঠের ব্যাসার্ধ পরীক্ষা করতে ব্যবহৃত হয়। এগুলি নামমাত্র পরিমাপের রেডিআই সহ সেটগুলিতে উত্পাদিত হয়: নং 1 থেকে 6 মিমি, নং 2 8 থেকে 25 মিমি, নং 3 7 থেকে 25 মিমি পর্যন্ত। অংশে একটি টেমপ্লেট প্রয়োগ করে এবং ক্লিয়ারেন্স বিচ্যুতি নির্ধারণ করে পরীক্ষা করা হয়।

প্রোবপৃষ্ঠতলের মধ্যে ফাঁক চেক করার জন্য ডিজাইন করা হয়েছে। এগুলি নামমাত্র পুরুত্ব সহ 9 থেকে 17 টুকরো সেটে উত্পাদিত হয়: নং 1 0.02 থেকে 0.1 মিমি, নং 2 0.02 থেকে 0.5 মিমি, নং 3 0.55 থেকে 1 মিমি এবং নং 4 0.1 থেকে 1 মিমি পর্যন্ত .

6.5। বর্গক্ষেত্র এবং গনিওমিটার

বর্গাকারগুলি বাহ্যিক এবং অভ্যন্তরীণ সমকোণগুলি চিহ্নিত এবং নিয়ন্ত্রণ করার জন্য, সরঞ্জামগুলির ইনস্টলেশনের সময় অংশগুলির পারস্পরিক লম্ব বিন্যাস নিয়ন্ত্রণ করতে এবং সরঞ্জামগুলির যথার্থতা পরীক্ষা করার জন্য ডিজাইন করা হয়েছে।

প্ল্যানিং কাজের জন্য, ULP, ULSh, UP, USh এর 0.1 এবং 2 শ্রেণীর নির্ভুলতার বর্গগুলি নিম্নলিখিত আকারে ব্যবহৃত হয়: 60 x 40, 100 x 60, 160 x 100, 250 x 160, 400 x 250, 630 x 400 , 1,000 x 630 এবং 1,600 x 1,000 মিমি। নির্দেশিত আকারগুলিতে, প্রথম সংখ্যাটি দীর্ঘ দিকের আকার নির্দেশ করে এবং দ্বিতীয়টি - সংক্ষিপ্ত দিকে। অংশগুলির বাইরের কোণগুলি পরীক্ষা করার সময়, বর্গাকারটি চেক করা কোণার সমতলে প্রয়োগ করা হয় ভিতরে, এবং অভ্যন্তরীণ কোণগুলি নিয়ন্ত্রণ করার সময় - বাইরের দিক। তদুপরি, অংশের চেক করা কোণার সমতলে বর্গক্ষেত্রটি একপাশে প্রয়োগ করা হয় এবং কোণার নির্ভুলতা আলোতে বর্গক্ষেত্রের দ্বিতীয় দিকে নির্ধারিত হয়।

ভার্নিয়ার সহ গনিওমিটার দুটি প্রকারে পাওয়া যায়: UN - বাহ্যিক এবং অভ্যন্তরীণ কোণ পরিমাপের জন্য এবং UM - বহিরাগত কোণ পরিমাপের জন্য (চিত্র 27)।

ভাত। 27. vernier সহ গনিওমিটার: a - UN টাইপ; b - UM প্রকার

UN টাইপের গনিওমিটারগুলি 0 থেকে 180 পর্যন্ত বাহ্যিক কোণের পরিমাপ সীমা সহ, অভ্যন্তরীণ - 40 থেকে 180 পর্যন্ত 2" এবং 5" এর ভার্নিয়ার রিডিং সহ উত্পাদিত হয়। তারা বেস 1, ভার্নিয়ার 2, মাইক্রোমেট্রিক ফিড স্ক্রু 3, বেস রুলার 4, স্টপার 5, সেক্টর 6, বর্গ 7, অপসারণযোগ্য রুলার 8 এবং ধারক 9 নিয়ে গঠিত।

ইউএম টাইপের গনিওমিটারগুলি 0 থেকে 180 পর্যন্ত বাইরের কোণ পরিমাপের সীমার সাথে 15 এর ভার্নিয়ার রিডিং সহ উত্পাদিত হয়৷ এগুলিতে একটি বেস রুলার 1, একটি বেস 2, একটি মাইক্রোমিটার ফিড স্ক্রু 3, একটি ভার্নিয়ার 4, একটি স্টপার 5, একটি সেক্টর 6, একটি অক্ষ 7, একটি চলমান শাসক 8 এবং বর্গ 9।

গনিওমিটারের সংশ্লিষ্ট অংশগুলির বিভিন্ন নড়াচড়ার মাধ্যমে কোণের পরিমাপ করা হয়। সুতরাং, উদাহরণস্বরূপ, যখন একটি UM গনিওমিটারের সাহায্যে 0 থেকে 90 পর্যন্ত কোণগুলি পরিমাপ করা হয়, তখন চলমান শাসক 8-এ একটি অতিরিক্ত বর্গ 9 রাখা হয় এবং 90-এর বেশি কোণগুলি পরিমাপ করার সময়, বেস রুলার 1 এবং চলমান শাসক 8 প্রয়োগ করা হয়। যে সারফেসগুলির মধ্যে কোণ পরিমাপ করা হয় এবং বেস 2 এবং ভার্নিয়ার 4 এর স্কেলে পরিমাপ কোণের মান নির্ধারণ করে।

7. রোপণ অংশ

7.1। ক্রস-প্ল্যানিং এবং স্লটিং-এ অংশগুলির প্ল্যানিং

অনুভূমিক সমতল প্ল্যানিং।প্রক্রিয়াকরণ শুরু করার আগে, ভিসে বা মেশিন টেবিলে অংশটির বেঁধে রাখা এবং সঠিক অবস্থান পরীক্ষা করা প্রয়োজন। বৃহত্তর দৃঢ়তা তৈরি করার জন্য, ক্যালিপারটি উপরে তোলা হয় যাতে গাইড স্লাইডটি 5-10 মিমি এর বেশি নিচের দিক থেকে প্রসারিত না হয় এবং কাটারটি সবচেয়ে ছোট ওভারহ্যাং সহ ক্যালিপার টুল হোল্ডারে স্থির করা হয়। মেশিন টেবিল বাড়ান, ওয়ার্কপিসটিকে কাটারের কাছাকাছি নিয়ে আসুন।

একটি প্রদত্ত গভীরতার কাটার বিভিন্ন উপায়ে সেট করা যেতে পারে:

ক) আনুমানিক, একটি নির্দিষ্ট গভীরতায় কাটারটির একটি গ্যারান্টিযুক্ত শর্ট কাট সহ (তারপর কাটারটির পরীক্ষা পাস এবং একটি স্কেল বার প্রয়োজনীয় কাটিংয়ের গভীরতা অর্জন করে);

খ) ক্যালিপার ফিড স্ক্রুর অঙ্গে বিভাজনের সাহায্যে;

গ) উচ্চতা পরিমাপের সাহায্যে;

ঘ) মাউন্টিং ব্লক ব্যবহার করে (চিত্র 28, ক);

e) পরিমাপ টাইলস ব্যবহার করে (চিত্র 28, খ);

e) সাহায্যে বিশেষ ডিভাইস.

তারপরে স্ট্রোকের দৈর্ঘ্য, ওয়ার্কপিসের সাথে সম্পর্কিত স্লাইডারের অবস্থান সেট এবং সামঞ্জস্য করা হয় এবং ক্যালিপারটি একটি সাইড স্টপার দিয়ে স্থির করা হয়। প্রয়োজনীয় কাটিং মোড (গভীরতা, ফিড এবং গতি) নির্বাচন করা হয় এবং মেশিনে সেট করা হয় এবং প্ল্যানিংয়ে এগিয়ে যায়।

উপর নির্ভর করে প্রযুক্তিগত প্রয়োজনীয়তারুক্ষ এবং সূক্ষ্ম planing মধ্যে পার্থক্য. যখন রুক্ষ planing সর্বশ্রেষ্ঠ গভীরতা এবং ফিড সঙ্গে কাজ. একটি বা একাধিক পাসে ভাতার উপর নির্ভর করে যে সমতলটি মেশিন করা হবে তা প্ল্যান করা হয়। প্রক্রিয়াকরণের পরে, অঙ্কনে উল্লিখিত মাত্রার সাথে প্রাপ্ত মাত্রার সামঞ্জস্য পরীক্ষা করা হয়।

সূক্ষ্ম প্ল্যানিংয়ে, মেশিনযুক্ত পৃষ্ঠের নির্ভুলতা এবং পরিচ্ছন্নতা নির্বাচিত কাটিং শর্ত, কাটার কাটা অংশের জ্যামিতি এবং প্রযুক্তিগত সিস্টেমের নির্ভুলতা এবং অনমনীয়তার উপর নির্ভর করে। প্ল্যানিং শেষ করার জন্য, প্রক্রিয়াকৃত প্লেনগুলির মাত্রা এবং প্রযুক্তিগত প্রয়োজনীয়তার উপর নির্ভর করে, 0.5 ... 1.5 মিমি প্রসেসিং ভাতা বাকি রয়েছে।

ভাত। 28. একটি প্রদত্ত কাটিং গভীরতায় কাটার সেট করা: a - একটি সামঞ্জস্যকারী ব্লক ব্যবহার করে; b - পরিমাপ টাইলস ব্যবহার করে

উল্লম্ব এবং অনুভূমিক সমতল প্ল্যানিং।ক্রস প্ল্যানারে, উল্লম্ব প্লেনগুলি সাধারণত একটি অনুভূমিক অবস্থানে প্ল্যান করা হয়, কারণ। উল্লম্ব সমতল মধ্যে planing উচ্চতা সীমিত. উল্লম্ব এবং অনুভূমিক প্লেনগুলির প্ল্যানিং করা হয় যখন একটি ইনস্টলেশন থেকে উল্লম্ব এবং অনুভূমিক প্লেনগুলি প্রক্রিয়া করার প্রয়োজন হয়।

বাঁক প্লেন পরিকল্পনা.উল্লম্ব প্লেনগুলির মতো, যদি সম্ভব হয়, অনুভূমিকগুলির মতো অনুভূমিক সমতলগুলিকে চিকিত্সা করা উচিত৷ বাঁকযুক্ত পৃষ্ঠতলের পরিকল্পনা করতে, ক্যালিপার এবং টার্নটেবলটিকে উপযুক্ত কোণে ঘুরিয়ে দিন।

Planing grooves এবং grooves.খাঁজ এবং খাঁজ পরিকল্পনা করতে, স্লটেড কাটার ব্যবহার করা হয়। উল্লম্ব ফিড একটি ক্যালিপার দ্বারা বাহিত হয়। কাটার প্রবেশ এবং প্রস্থানের জন্য অন্ধ খাঁজ তৈরি করার সময়, অন্ধ ছিদ্রগুলি উদ্দেশ্যযুক্ত খাঁজের প্রান্তে একটি ব্যাস এবং সামান্য বড় খাঁজের আকারের গভীরতা সহ ড্রিল করা হয়।

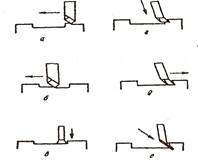

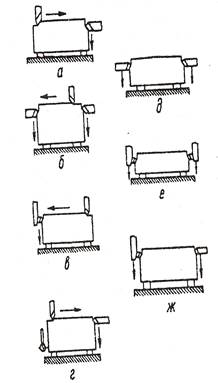

ক্রস-প্ল্যানিং মেশিনে অংশ প্রক্রিয়াকরণের জন্য সবচেয়ে সাধারণ স্কিমগুলি টেবিল 2 এ দেখানো হয়েছে।

টেবিল 2

ক্রস-প্ল্যানিং মেশিনে অংশ প্রক্রিয়াকরণের জন্য স্কিম

| প্রসেসিং স্কিম | |

| অনুভূমিক সমতল প্ল্যানিং সমর্থনের ঘূর্ণমান অংশটি শূন্য ডিগ্রীতে সেট করা হয়েছে এবং ভাঁজ বোর্ডটি মধ্যম অবস্থানে রয়েছে। |

| উল্লম্ব প্লেনগুলির প্ল্যানিং স্কিম অনুসারে (ক) স্কোরিং কাটার ব্যবহার করার সময় বা স্কিম অনুযায়ী (খ) কাটারের মাধ্যমে ব্যবহার করার সময় পরিকল্পনা করা হয়। মেশিন টেবিল স্পর্শ করার একটি বিপদ আছে এমন ক্ষেত্রে স্কোরিং কাটার ব্যবহার করা হয়। মেশিন টেবিলে অংশগুলি ইনস্টল করা প্রয়োজন যাতে মেশিন করার পৃষ্ঠটি টেবিলের খাঁজের উপরে থাকে যাতে কাটারটি প্রস্থান করতে পারে। |

| উপরের অনুভূমিক সমতলগুলির "" ডোভেটেলের মতো খাঁজগুলির প্ল্যানিং (ক)। নীচের অনুভূমিক সমতলের প্ল্যানিং (খ)। উল্লম্ব সমতল প্ল্যানিং (গ)। একটি আনত সমতল পরিকল্পনা (d)। নিম্ন অনুভূমিক সমতলের প্ল্যানিং (d)। খাঁজ কাটা (ঙ)। |

| মেশিনিং প্রিজম মেশিনিং করার সময়, একটি খাঁজ (ক) প্রথমে কাটা হয়। যদি আনত সমতল একটি উল্লেখযোগ্য প্রস্থ থাকে, তারপর প্রক্রিয়াকরণ একটি অনুভূমিক ফিড (b) সঙ্গে একটি আকৃতির কাটার দিয়ে বাহিত হয়। আনত সমতল একটি ছোট প্রস্থ সঙ্গে উত্পাদিত হয়; উল্লম্ব ফিড (c) ব্যবহার করে একটি আকৃতির কাটার দিয়ে একবারে সম্পূর্ণ প্রোফাইল প্রক্রিয়াকরণ। ঝোঁক প্লেনের প্ল্যানিং থ্রু-কাট, উল্লম্ব (ডি) বা ঝোঁক (ই) ফিড সহ কাটার দিয়েও করা হয়। বেশি উতপাদনশীল; উল্লম্ব ফিড দিয়ে মেশিন করা হচ্ছে, যেহেতু এই পদ্ধতির সাহায্যে একটি ছোট টুল ওভারহ্যাং দিয়ে কাজ করা সম্ভব। |

| গর্ত মধ্যে একটি খাঁজ planing 1 - কর্তনকারী; 2 - ম্যান্ড্রেল; 3 - ওয়ার্কপিস; 4- মেশিন টেবিল |

7.2। Planers উপর প্ল্যানিং অংশ

মেশিন টেবিলে ওয়ার্কপিসের সঠিক অবস্থান ইনস্টল, ফিক্সিং এবং পরীক্ষা করার পরে, তারা এটি সামঞ্জস্য করতে শুরু করে। ক্যালিপারগুলিকে শূন্য অবস্থায় রাখা হয় এবং তোলা হয়। ক্যালিপার সহ ক্রসবারটি যতটা সম্ভব ওয়ার্কপিসের কাছাকাছি নামানো হয়। কাটারগুলি সবচেয়ে ছোট ওভারহ্যাং দিয়ে সেট করা হয় এবং টেবিল স্ট্রোকের দৈর্ঘ্য ওয়ার্কপিসের দৈর্ঘ্য বিবেচনা করে সেট করা হয়। কাটারগুলি সবচেয়ে ছোট ওভারহ্যাং সহ সেট করা হয়, এবং টেবিল স্ট্রোকের দৈর্ঘ্য সেট করা হয় মেশিনের সারফেসের দৈর্ঘ্য এবং ওয়ার্কিং স্ট্রোকের শুরুতে এবং শেষে টেবিলের ওভাররানকে বিবেচনা করে। তারপরে, প্রয়োজনের উপর নির্ভর করে, চিকিত্সা করা পৃষ্ঠের রুক্ষ বা সূক্ষ্ম প্ল্যানিং করা হয়।

এটি লক্ষ করা উচিত যে সূক্ষ্ম প্ল্যানিংয়ের জন্য, সবচেয়ে সঠিক এবং কঠোর মেশিনগুলি নির্বাচন করা প্রয়োজন যা রুক্ষ প্ল্যানিংয়ের জন্য ব্যবহার করা যাবে না। এই জাতীয় মেশিনগুলিকে অবশ্যই অন্যান্য কাজের মেশিন এবং ডিভাইসগুলি থেকে বিচ্ছিন্ন করতে হবে, যথার্থতার মানগুলির সাথে সম্মতির জন্য তাদের অবশ্যই পর্যায়ক্রমিক চেক করতে হবে।

রুক্ষ প্ল্যানিং।রুক্ষ প্ল্যানিংয়ের জন্য ভাতা সাধারণত অংশের অনমনীয়তা, বেঁধে রাখার নির্ভরযোগ্যতা এবং মেশিনের শক্তি দ্বারা অনুমোদিত কাটা এবং ফিডের সর্বাধিক গভীরতায় এক পাসে সরানো হয়। যদি ভাতা বড় হয় এবং একটি পাসে একটি কাটার দিয়ে সরানো যায় না, তবে সেগুলি দুটি পাসে সরানো হয় বা টুল হোল্ডারে দুটি কাটার ইনস্টল করা হয়। রুক্ষ পাস জন্য কাটা গভীরতা দেওয়া হয়

টেবিল 3।

টেবিল 3

রুক্ষ পাসের জন্য কাটার সর্বোচ্চ গভীরতা

এটি জানা যায় যে তাদের উত্পাদনের সময় বড় কাস্টিং এবং ফোরজিংসে, উল্লেখযোগ্য অভ্যন্তরীণ চাপ দেখা দেয়, যা রুক্ষ বা আধা-ফিনিশিং অপারেশনের আগে অবশ্যই অপসারণ করা উচিত। তাদের অপসারণ করার জন্য, অংশগুলি কৃত্রিম বা প্রাকৃতিক বার্ধক্যের শিকার হয়। সাধারণত, অংশের পৃষ্ঠ থেকে উপরের স্তরটি সরানোর পরে, অভ্যন্তরীণ চাপগুলি পুনরায় বিতরণ করা হয় এবং অংশটি বিকৃত হয়, তাই, রুক্ষ পাসের পরে, অংশটিকে বেঁধে রাখা থেকে মুক্তি দিতে হবে এবং শেষ করার আগে আবার ঠিক করতে হবে।

পরিষ্কার পরিকল্পনা।রুক্ষ করার পরে, অংশগুলি সেমি-ফিনিশিং, ফিনিশিং এবং সূক্ষ্ম প্ল্যানিং সাপেক্ষে হয়। চিকিত্সা করা পৃষ্ঠের সঠিকতা এবং পরিচ্ছন্নতার জন্য বর্ধিত প্রয়োজনীয়তার সাথে, রুক্ষ করার পরে, কাটা কাটার মাধ্যমে সেমি-ফিনিশ প্ল্যানিং করা হয়।

প্ল্যানিং শেষ করার সময়, 1.5 - 4.0 মিমি / দুই স্ট্রোকের ফিড সহ ফিনিশিং কাটার বা 10-20 মিমি / দুই স্ট্রোকের ফিড সহ চওড়া কাটার ব্যবহার করা হয়। প্ল্যানিং শেষ করার সময়, 4 র্থ - 6 ম বিশুদ্ধতা শ্রেণীর পৃষ্ঠতল প্রাপ্ত হয়।

10-20 মিমি / dv.স্ট্রোকের প্রাথমিক পাস এবং চূড়ান্ত 12-16 মিমি / dv.স্ট্রোকের জন্য ফিড সহ চওড়া কাটার ফিনিশিং দিয়ে সূক্ষ্ম প্ল্যানিং করা হয়। সূক্ষ্ম প্ল্যানিং সহ, 7 ম-8 ম বিশুদ্ধতা শ্রেণীর পৃষ্ঠতল প্রাপ্ত হয়।

প্ল্যানিং শেষ করার সময় চিকিত্সা করা পৃষ্ঠের উচ্চ বিশুদ্ধতা পেতে, কাটিং তরল (কুল্যান্ট) ব্যবহার করা হয়। সমাপ্তির সময় কাটার গভীরতা পরিমাপ টাইলস, একটি সেটিং ব্লক, একটি উচ্চতা গেজ বা বিশেষ ডিভাইস ব্যবহার করে সেট করা হয়। সূক্ষ্ম প্ল্যানিংয়ের উদ্দেশ্যে কাটার কাটিয়া প্রান্ত সাবধানে সমাপ্তির অধীন। সূক্ষ্ম প্ল্যানিংয়ে সবচেয়ে বেশি ব্যবহার পাওয়া গেছে টাংস্টেন কার্বাইড সন্নিবেশ দ্বারা সজ্জিত কাটার দ্বারা, কারণ তারা কম্পনের প্রতি আরও বেশি প্রতিরোধী।

প্ল্যানিং সম্পন্ন হওয়ার পরে, মেশিনযুক্ত অংশগুলি প্রদত্ত অঙ্কন এবং অনুসারে নিয়ন্ত্রণের অধীনে থাকে স্পেসিফিকেশন. নিয়ন্ত্রণের জন্য, একটি সর্বজনীন এবং বিশেষ পরিমাপ সরঞ্জাম ব্যবহার করা হয়। প্ল্যানারগুলিতে অংশগুলি প্রক্রিয়াকরণের জন্য সর্বাধিক ব্যবহৃত স্কিমগুলি সারণি 4 এ দেখানো হয়েছে।

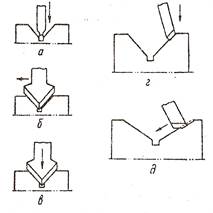

টেবিল 4

প্ল্যানারে অংশ প্রক্রিয়াকরণের জন্য পরিকল্পনা

| প্রসেসিং স্কিম | প্রক্রিয়াকরণের ধরন এবং ক্রম |

| একটি কঠিন অনুভূমিক সমতল দুটি ক্যালিপার সঙ্গে পরিকল্পনা. একটি কঠিন অনুভূমিক সমতলের রুক্ষ প্ল্যানিং, টেবিলের প্রস্থের সমান, নিম্নলিখিত ক্রমানুসারে সঞ্চালিত হয়। কাটার 1 (a) অংশের এক প্রান্ত থেকে শুরু হয়, এবং কাটার 2 অংশের দ্বিতীয় প্রান্ত থেকে প্রস্থের এক চতুর্থাংশের দূরত্বে অবস্থিত এলাকায় বিপরীত ফিড ব্যবহার করে অন্য দিক থেকে কাটা হয়। একটি কর্তনকারী 2 দিয়ে পৃষ্ঠের অর্ধেক প্রক্রিয়াকরণ করার পরে, তারা এটিকে সরিয়ে দেয় এবং অংশের প্রান্ত থেকে কাটা (বি)। এই কৌশলটি বিপরীত ফিড সহ দুটি ক্যালিপারের সাথে সমতলে একযোগে প্রক্রিয়া করা সম্ভব করে তোলে। |

| একটি সমতল পরিকল্পনা: উল্লম্ব সমর্থন (ক); পার্শ্ব সমর্থন (খ) |

| সমান্তরাল সমতলগুলির পরিকল্পনা: পূর্বে প্রক্রিয়াকৃত সমতল (ক) এর উপর ভিত্তি করে একটি সমতলের উল্লম্ব সমর্থন সহ; দুটি সমতলের উল্লম্ব এবং পার্শ্বীয় ক্যালিপার একই সাথে (c); অভ্যন্তরীণ পৃষ্ঠতলের পার্শ্ব সমর্থন (g); একটি পূর্বে প্রক্রিয়াকৃত সমান্তরাল সমতল বরাবর প্রান্তিককরণ সহ একটি সমতলের একটি পার্শ্ব সমর্থন (d); ক্যালিপারগুলির একটি ছোট ওভারহ্যাং সহ একই সময়ে দুটি প্লেনের পাশের ক্যালিপার (ই) |

| প্লানিং লম্ব প্লেন: পাশ্বর্ীয় এবং উল্লম্ব ক্যালিপার একই সাথে (a); একটি ছোট ওভারহ্যাং সহ উল্লম্ব এবং পার্শ্বীয় ক্যালিপার। একটি বড় সমতল প্রস্থ সঙ্গে, দুটি উল্লম্ব ক্যালিপার ব্যবহার করা হয়; সমাপ্তি পাস একটি সমর্থন (বি) সঙ্গে সঞ্চালিত হয়; অনুভূমিক এবং পার্শ্বীয় সমতলের উল্লম্ব ক্যালিপার (c); উল্লম্ব এবং পার্শ্বীয় ক্যালিপারগুলি ইনস্টলেশন এবং সারিবদ্ধকরণ সহ দুটি লম্ব পূর্বে প্রক্রিয়াকৃত সমতল (d); একটি মেশিনযুক্ত সমতলে ইনস্টলেশন সহ: এক সমতল বা দুই পাশের সমতলের পার্শ্ব সমর্থন (একটি ছোট ওভারহ্যাং সহ) (d); এক বা দুই পাশের সমতলের উল্লম্ব ক্যালিপার একই সাথে (ই); দুটি সমতলের পাশ্বর্ীয় এবং উল্লম্ব ক্যালিপার একসাথে বা ক্রমানুসারে (g) |

| অনুভূমিক এবং উল্লম্ব সমতলগুলির পরিকল্পনা: সমতল সমতল 1 (ক); দুটি পাসে একটি স্কোরিং কাটার দিয়ে, প্লেন 2 প্রক্রিয়া করা হয় (খ) |

| T-আকৃতির খাঁজ প্ল্যান করার ক্রম: একটি উল্লম্ব খাঁজ (a), ডান খাঁজ (b) দিয়ে কাটা, বাম খাঁজ কাটা (c), চ্যামফেরিং (d), একটি বৃত্তাকার কাটার দিয়ে উল্লম্ব খাঁজকে ক্রমাঙ্কন করা (e) |

| একটি বধির খাঁজ পরিকল্পনা: কাটার একটি বিনামূল্যে প্রবেশ সঙ্গে (a); বিনামূল্যে প্রবেশ এবং প্রস্থান কাটিং ছাড়া (খ). |

8. রোপনকারীর কর্মক্ষেত্রের সংগঠন

কর্মক্ষেত্রটি কর্মশালার উত্পাদন এলাকার ক্ষুদ্রতম অংশ, যেখানে কাজের জন্য প্রয়োজনীয় সরঞ্জাম, সরঞ্জাম, ডিভাইস, আনুষাঙ্গিক, ফাঁকা এবং সমাপ্ত পণ্যগুলি সবচেয়ে যুক্তিযুক্তভাবে স্থাপন করা হয়।

অসন্তোষজনক সংগঠন এবং কর্মক্ষেত্রের রক্ষণাবেক্ষণ কাজের সময় নষ্ট করে। তদুপরি, প্রধান শ্রমিকরা বিভিন্ন সহায়ক কাজের (টোয়িং ব্ল্যাঙ্ক, ধারালো সরঞ্জাম, প্রযুক্তিগত ডকুমেন্টেশন ইত্যাদি) সম্পাদনে উল্লেখযোগ্য সময় ব্যয় করে। কাজের সময়ের এই অনুৎপাদনশীল ক্ষতিগুলি দূর করতে, পরিকল্পনাকারীর কর্মক্ষেত্র সংগঠিত করার সময়, বাহ্যিক এবং অভ্যন্তরীণ পরিকল্পনার সমস্যাগুলি সমাধান করা হচ্ছে।

কর্মক্ষেত্রের বাহ্যিক বিন্যাসের মধ্যে রয়েছে: প্রধান সরঞ্জাম স্থাপন, সাংগঠনিক সরঞ্জাম, উত্তোলন এবং পরিবহন যানবাহন, সহায়ক ডিভাইস এবং ডিভাইস, ফাঁকা এবং সমাপ্ত অংশ।

অভ্যন্তরীণ বিন্যাসকর্মক্ষেত্রের মধ্যে রয়েছে: কাটা, পরিমাপ এবং সহায়ক সরঞ্জাম এবং সরঞ্জামগুলির টুল ক্যাবিনেটের অবস্থান, সেইসাথে সরঞ্জামের যত্ন নেওয়ার জন্য এবং কর্মক্ষেত্রে পরিচ্ছন্নতা বজায় রাখার জন্য সরঞ্জামগুলি।

পরিকল্পনাকারীর কর্মক্ষেত্রের সংগঠন এবং রক্ষণাবেক্ষণের জন্য প্রধান প্রয়োজনীয়তা:

1. মেশিন এবং মেশিন থেকে ভবনের দেয়াল এবং কলামের মধ্যে দূরত্বের নিয়ম, সরঞ্জাম এবং কর্মীদের অপারেটিং সময়ের জন্য তহবিল, স্যানিটারি এবং স্বাস্থ্যকর অবস্থা বায়ু পরিবেশএবং আলো কর্মক্ষেত্রউত্পাদন সুবিধা মান মেনে চলতে হবে প্রক্রিয়া নকশাপ্রকৌশল উদ্ভিদ এবং স্যানিটারি মানশিল্প উদ্যোগের নকশা।

2. কর্মক্ষেত্রের পরিকল্পনা করার সময়, আপনাকে অবশ্যই:

ক) চয়ন করুন সর্বোত্তম মাত্রাসরঞ্জাম এবং টুলিং স্থাপনের জন্য উত্পাদন এলাকা অ্যাকাউন্টে ক্রম গ্রহণ উত্পাদন প্রযুক্তিগত প্রক্রিয়াএবং কর্মীর জন্য উন্নত কৌশল এবং কাজের পদ্ধতি প্রয়োগ করার সুবিধা তৈরি করা;

খ) যন্ত্রাংশ, টুল ক্যাবিনেট, র্যাক, টুল প্লেট, প্রযুক্তিগত ডকুমেন্টেশন এবং অফিস সরঞ্জামগুলির জন্য টেবিল গ্রহণের যৌক্তিক ব্যবস্থার কারণে শ্রমিকের গতিবিধি এবং শক্তির অর্থনীতির জন্য সরবরাহ করে।

3. কর্মক্ষেত্রটি মৌলিক সরঞ্জাম দিয়ে সজ্জিত করা আবশ্যক, প্রযুক্তিগত সরঞ্জাম, সাংগঠনিক এবং প্রযুক্তিগত সরঞ্জাম, প্রযুক্তিগত এবং সাংগঠনিক ডকুমেন্টেশন, উত্তোলন এবং পরিবহন যানবাহন এবং সহায়ক ডিভাইস, যোগাযোগ সরঞ্জাম, আলো ডিভাইস, প্রতিরক্ষামূলক ডিভাইস এবং ব্যক্তিগত প্রতিরক্ষামূলক সরঞ্জাম, নিরাপত্তা প্রবিধান দ্বারা নির্ধারিত, কাজের বিরতির সময় সংক্ষিপ্ত বিশ্রামের জন্য বা সরঞ্জামের ক্রিয়াকলাপ নিরীক্ষণের জন্য একটি আসন।

4. কাটা, পরিমাপ এবং সহায়ক সরঞ্জাম এবং ডিভাইসের সংখ্যা ন্যূনতম প্রয়োজনীয় এবং একটি নির্দিষ্ট ক্রমে সাজানো উচিত এবং সর্বাধিক ব্যবহৃত সরঞ্জামগুলি পরিকল্পনাকারীর হাতের সর্বোত্তম নাগালের মধ্যে হওয়া উচিত।

5. সমস্ত প্রক্রিয়াকৃত এবং মেশিন করা অংশ অবশ্যই পাত্রে, স্ট্যান্ড বা টেবিলে সংরক্ষণ করতে হবে।

6. কর্মক্ষেত্র থেকে চিপ সংগ্রহ এবং অপসারণ করতে, বিশেষ ডিভাইস প্রদান করা উচিত।

7. কর্মক্ষেত্রের স্যানিটারি এবং স্বাস্থ্যকর অবস্থা অবশ্যই বর্তমান স্যানিটারি মান মেনে চলতে হবে।

8. উত্পাদন প্রাঙ্গনে রঙ ফিনিস (পেইন্টিং), সরঞ্জাম এবং টুলিং প্রযুক্তিগত নান্দনিকতার প্রয়োজনীয়তা মেনে চলতে হবে।

9. কর্মক্ষেত্রে প্রয়োজনীয় রক্ষণাবেক্ষণের ব্যবস্থা করতে হবে।

10. একটি কর্মক্ষেত্র সংগঠিত করার সময়, সরঞ্জাম, সরঞ্জাম, ডিভাইস, আনুষাঙ্গিক এবং ফাঁকাগুলির কার্যকর ব্যবহারের জন্যও প্রদান করা প্রয়োজন।

পরিকল্পনাকারীর কর্মক্ষেত্রের বিন্যাস, সরঞ্জাম এবং রক্ষণাবেক্ষণ, এমনকি একই ধরণের মেশিনের জন্যও আলাদা হতে পারে এবং প্রতিটি ক্ষেত্রে সম্পাদিত কাজের প্রকৃতি এবং অবস্থার উপর নির্ভর করে এবং ব্যবহৃত সরঞ্জাম এবং মাত্রা বিবেচনা করে তৈরি করা হয়। ওয়ার্কপিসের (চিত্র 29)।

ভাত। 29. কর্মক্ষেত্রের বিন্যাসের একটি উদাহরণ

9. প্লান্টারে কাজ করার সময় নিরাপত্তা

নিরাপত্তা প্রবিধানগুলির সাথে সম্মতি হল কাজের সাথে সম্পর্কিত আঘাত প্রতিরোধ এবং শ্রম উত্পাদনশীলতা বৃদ্ধির জন্য একটি পূর্বশর্ত।

প্ল্যানারগুলিতে কাজ করার সময়, চলন্ত অংশগুলি যা প্রতিদান দেয় বিশেষ বিপদের। একটি ক্রস-প্ল্যানিং মেশিনে, এটি একটি স্লাইডার এবং একটি অনুদৈর্ঘ্য প্ল্যানারে, এটি একটি টেবিল এবং এতে ওয়ার্কপিস সহ ফিক্সচার ইনস্টল করা হয়। অতএব, প্ল্যানিং মেশিনের এই ইউনিটগুলি টেবিলে ফিক্সচার এবং ওয়ার্কপিস ঠিক করা, কাটার সরঞ্জাম, সেইসাথে কাটিং জোন এবং মেশিনের চলমান অংশগুলিকে বেড়া দেওয়ার ক্ষেত্রে বর্ধিত প্রয়োজনীয়তার সাপেক্ষে।

এটি প্রয়োজনীয় যে স্লাইডার বা টেবিলের চলাচলের ক্ষেত্রে পর্যাপ্ত প্যাসেজ রয়েছে এবং কোনও বিদেশী বস্তু নেই।

প্ল্যানিং মেশিনে অংশগুলি প্রক্রিয়া করার সময়, উড়ন্ত ধাতব চিপগুলি থেকে আঘাত করা সম্ভব। এটি প্রতিরোধ করার জন্য, বিপজ্জনক জায়গায় মেশিনগুলিতে সুরক্ষা ডিভাইসগুলি ইনস্টল করা উচিত - প্রতিরক্ষামূলক পর্দা এবং ঢাল, এবং প্ল্যানারকে সুরক্ষা চশমা ব্যবহার করা উচিত। প্ল্যানার থেকে চিপগুলি অপসারণ করতে, ব্রাশ এবং বিশেষ হুকগুলি ব্যবহার করা প্রয়োজন।

প্ল্যানিং মেশিনে কাজ করার সময়, বৈদ্যুতিক সুরক্ষার দিকে বিশেষ মনোযোগ দেওয়া উচিত।

প্ল্যানারে কাজের নিরাপত্তাও প্ল্যানারের কর্মক্ষেত্রের সঠিক এবং যুক্তিসঙ্গত সংগঠনের উপর নির্ভর করে।

কাজ শুরু করার আগে, পরিকল্পনাকারী বাধ্য।

1. কাজের জামাকাপড় এবং কর্মক্ষেত্র পরিষ্কার করুন।

2. চেঞ্জার থেকে চিপস এবং ময়লা থেকে মেশিনটি পরিষ্কার করুন, এটি পরীক্ষা করুন প্রযুক্তিগত অবস্থা, উত্তোলন ডিভাইসের পরিষেবাযোগ্যতা, ফিক্সচারের বেঁধে রাখা, কাটিং এবং সহায়ক সরঞ্জাম এবং ওয়ার্কপিস।

3. গার্ড এবং প্রতিরক্ষামূলক ডিভাইসের সেবাযোগ্যতা পরীক্ষা করুন।

4. মেশিনের বৈদ্যুতিক গ্রাউন্ডিং পরীক্ষা করুন।

5. স্থানীয় আলো সামঞ্জস্য করুন, ফিটিং এবং আলোর বাল্বগুলি মুছুন৷

6. মেশিনের নিষ্ক্রিয় গতিতে পরীক্ষা করুন: ডিভাইসগুলি শুরু করা, থামানো, বিপরীত করা এবং ব্রেক করা, সুইচিং এবং হ্যান্ডলগুলি স্যুইচ করা ঠিক করা; তৈলাক্তকরন পদ্ধতি; মেশিন যন্ত্রাংশ আন্দোলন।

7. আপনি যদি মেশিনে ত্রুটি বা ত্রুটি খুঁজে পান, ফোরম্যানকে জানান এবং সেগুলি নির্মূল না হওয়া পর্যন্ত কাজ শুরু করবেন না।

8. যদি মেশিনে উড়ন্ত চিপগুলির জন্য বিশেষ সুরক্ষা ডিভাইস না থাকে, তবে এটি নিরাপত্তা গগলস বা একটি ঢাল পরতে হবে।

কাজের সময়।

1. শুধুমাত্র উত্তোলন ডিভাইসের সাথে ভারী অংশ এবং ফিক্সচার ইনস্টল করুন এবং অপসারণ করুন। মেকানিজম এবং একক-গ্রিপ সংযুক্তির জন্য নির্দিষ্ট লোড ক্ষমতা অতিক্রম করবেন না।

2. ভারী প্ল্যানারগুলিতে কাজ করার সময়, যদি মেশিনটি চালানো সম্ভব না হয় এবং মেঝে থেকে অংশটির প্রক্রিয়াকরণ পর্যবেক্ষণ করা সম্ভব না হয়, তবে শক্তিশালী এবং স্থিতিশীল স্ট্যান্ড বা মই ব্যবহার করা প্রয়োজন।

3. মেশিনটি বন্ধ করুন এবং একটি অস্থায়ী কাজ বন্ধ করার সময়, বিদ্যুৎ বিভ্রাট, ইনস্টলেশন এবং যন্ত্রাংশ অপসারণ, পরিষ্কার, তৈলাক্তকরণ ইত্যাদির সময় বৈদ্যুতিক মোটর বন্ধ করুন।

4. যদি মেশিনের ধাতব অংশে ভোল্টেজ দেখা যায় (একটি বৈদ্যুতিক প্রবাহের অনুভূতি) বা গ্রাউন্ড ওয়্যার ভেঙ্গে গেছে, কাজ বন্ধ করুন এবং অবিলম্বে মাস্টারকে জানান।

5. মেশিনের অপারেশন চলাকালীন, ফাস্টেনারগুলিকে আঁটসাঁট করবেন না, মেশিনে অংশ এবং সরঞ্জামগুলি ধরে রাখবেন না, চলন্ত টেবিলে দাঁড়াবেন না।

6. এমন ব্যক্তিদের আপনার কর্মক্ষেত্রে প্রবেশের অনুমতি দেবেন না যারা সম্পাদিত কাজের সাথে সম্পর্কিত নয়।

7. কাটিং টুল তীক্ষ্ণ করার সময় নাকাল মেশিন(কেন্দ্রের অনুপস্থিতিতে

কাঠ, বা ফাঁকা, আরও প্রক্রিয়াকরণের জন্য কাটার পরে, একটি নিয়ম হিসাবে, ঝুঁকি, রুক্ষতা, ওয়ারিং এবং অন্যান্য ত্রুটি রয়েছে যা প্ল্যানিংয়ের সময় সহজেই নির্মূল করা যায়।

পরিকল্পনা করার সময় (এই ত্রুটিগুলি দূর করার পাশাপাশি), একটি সঠিকভাবে সামঞ্জস্য করা (মৌলিক) পৃষ্ঠ প্রাপ্ত করা প্রয়োজন যাতে, এটির উপর ফোকাস করে, বাকি পৃষ্ঠগুলিকে সারিবদ্ধ করা এবং সঠিক আকারের অংশগুলি থাকা সম্ভব।

সঠিক আকৃতির একটি অংশ প্রাপ্ত হয় যদি, একটি প্ল্যানারে প্রক্রিয়াকরণের সময়, এটি কাটিয়া টুল এবং গাইড (টেবিল, শাসক) সম্পর্কিত একটি নির্দিষ্ট অবস্থান দখল করে, যখন অংশটির নির্ভুলতা মুখ এবং প্রান্তটি কতটা ভালভাবে সংলগ্ন তার উপর নির্ভর করে। মাউন্ট ডিভাইসগুলি সারিবদ্ধ করা হয় (লাইন)। প্ল্যানিং সাধারণত মসৃণ এবং প্রোফাইলযুক্ত পৃষ্ঠতলের ফলাফল.

প্ল্যানিংয়ের জন্য, প্ল্যানার, প্ল্যানার এবং চার-পার্শ্বযুক্ত প্ল্যানার ব্যবহার করা হয়।

প্ল্যানার মেশিনের উদ্দেশ্য হল অংশের পৃষ্ঠকে সমতল বরাবর এবং কোণে সারিবদ্ধ করা। একটি প্ল্যানারে পরিকল্পনা করার সময়, অংশগুলিতে একটি বেস পৃষ্ঠ তৈরি করা হয়, যা মেশিনে তাদের আরও প্রক্রিয়াকরণের জন্য প্রয়োজনীয়। আমাদের শিল্প ম্যানুয়াল এবং যান্ত্রিক ফিড সহ প্ল্যানার উত্পাদন করে।

ম্যানুয়াল ফিড সহ মেশিনগুলির মধ্যে জয়েন্টার SF4-4 এবং SF-6 অন্তর্ভুক্ত রয়েছে; যান্ত্রিক ফিড সহ মেশিনগুলির জন্য - স্বয়ংক্রিয় ফিড সহ ডবল-পার্শ্বযুক্ত প্ল্যানার S2F-4।

ম্যানুয়াল ফিড সহ জয়েন্টারগুলি জয়েন্টারি উত্পাদনে ব্যাপকভাবে ব্যবহৃত হয় এবং অল্প পরিমাণে উত্পাদন সহ উদ্যোগগুলির জন্য সুপারিশ করা যেতে পারে - প্রতি বছর 100-150 হাজার m2 পর্যন্ত জয়েন্টারি। এ বড় ভলিউমউত্পাদন, যান্ত্রিক ফিড সহ জয়েন্টিং মেশিনগুলি ব্যবহার করা উচিত, সবচেয়ে উত্পাদনশীল এবং অপারেশনে নিরাপদ হিসাবে।

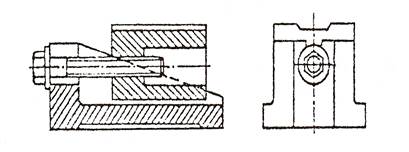

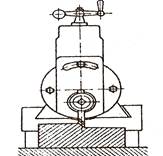

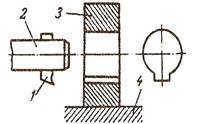

স্বয়ংক্রিয় ফিড সহ একটি প্ল্যানার (চিত্র 127), মুখ এবং ওয়ার্কপিসের প্রান্তগুলির একযোগে প্ল্যানিংয়ের জন্য ব্যবহৃত হয়, একটি ঢালাই-লোহার বিছানা, যার উপর, উদ্ভট সমর্থনগুলিতে, ডেস্কটপের সামনে এবং পিছনের প্লেটগুলি অবস্থিত। প্লেটগুলির মধ্যে একটি অনুভূমিক ছুরির খাদ রয়েছে যার ব্যাস 125 মিমি, দৈর্ঘ্য 410 মিমি, বল বিয়ারিংগুলিতে ঘুরছে। ছুরির খাদটি একটি ভি-বেল্ট ট্রান্সমিশনের মাধ্যমে 2.8 কিলোওয়াট শক্তি সহ একটি বৈদ্যুতিক মোটর দ্বারা চালিত হয়। প্লেটগুলিতে একটি গাইড শাসক 1, 11 রয়েছে।

ভাত। 127. একটি দ্বি-পার্শ্বযুক্ত প্ল্যানারের স্কিম:

1 - শাসকের নির্দিষ্ট অংশ। 2 - ফিক্সিং স্ক্রু, 8 - ব্যাকগ্রাউন্ড ম্যাট, 4 - র্যাক, 5 - V-বেল্ট ট্রান্সমিশন, 6 - বৈদ্যুতিক মোটর, 7 - বেল্টের টান সামঞ্জস্য করা স্ক্রু, 8 - বৈদ্যুতিক মোটর ইনস্টল করার জন্য প্লেট, 9 - বন্ধনী ইনস্টল করার জন্য হ্যান্ডেল , 10 - শাসকের চলমান অংশের ইনস্টলেশন নিয়ন্ত্রণের জন্য উদ্ভট, 11 - শাসকের চলমান অংশ, 12 - কাটার মাথা, 13 - টাকু

কাঠের সরানো স্তরের আকার একটি উচ্চতা নির্দেশক সহ একটি হ্যান্ডেলের সাহায্যে সামনের টেবিলটিকে বাড়িয়ে বা কমিয়ে নিয়ন্ত্রিত করা হয়। পিছনের প্লেটের অবস্থানের সামঞ্জস্য একটি স্ক্রু এবং একটি বাদাম দিয়ে তৈরি করা হয়। অনুভূমিক কর্তনকারী শ্যাফ্ট ছাড়াও, একটি উল্লম্ব কর্তনকারী মাথা 12 মেশিনে মাউন্ট করা হয়, যা ওয়ার্কপিসের প্রান্তটি কেটে দেয়। উল্লম্ব কর্তনকারী মাথা একটি টাকু 13 একটি বিশেষ সমর্থন উপর মাউন্ট করা হয়। উল্লম্ব কাটারহেডের স্পিন্ডেল ড্রাইভটি একটি V-বেল্ট ট্রান্সমিশন 5 এর মাধ্যমে 1.7 কিলোওয়াট শক্তি সহ একটি বৈদ্যুতিক মোটর 6 থেকে সঞ্চালিত হয়।

অনুভূমিক ছুরির খাদ এবং উল্লম্ব মাথায় ফাঁকা জায়গা এবং কাঠের সরবরাহ একটি গিয়ারবক্সের মাধ্যমে বৈদ্যুতিক মোটর দ্বারা চালিত একটি স্বয়ংক্রিয় ফিডার দ্বারা সঞ্চালিত হয়। ADF উল্লম্বভাবে এবং পার্শ্বীয়ভাবে সরানো যেতে পারে। এই নকশার মেশিনটি বার অংশ প্রক্রিয়াকরণের জন্য একটি আধা-স্বয়ংক্রিয় লাইনে তৈরি করা যেতে পারে।

ভাত। 128. প্ল্যানার এর স্কিম

ভাত। 129. এর জন্য ডিভাইস নিরাপদ কাজউপরে জয়েন্টার:

a - ফ্যান-টাইপ বেড়া, b - ক্ল্যাম্পিং ব্লক; 1 - ব্লক, 2 - হ্যান্ডেল, 3 - ওয়ার্কপিস

কাটিং মেশিনে কাজ করা। একটি প্ল্যানারে প্রক্রিয়াকরণের প্রধান কাজ হল একটি সম্পূর্ণ সমতল এবং সোজা মুখ এবং এক পাশের প্রান্ত এমনভাবে প্রাপ্ত করা যাতে তারা একে অপরের সমকোণে থাকে। পুরুত্ব, প্ল্যানিং, ছাঁচনির্মাণ, টেনোনিং এবং অন্যান্য মেশিনে আরও প্রক্রিয়াকরণের সময়, এই পৃষ্ঠগুলি মৌলিক - তাদের সঠিকতা এবং নির্ভুলতা থেকে; অংশের মানের উপর নির্ভর করে। এটা উল্লেখ করা উচিত; যদি ওয়ার্কপিসের মুখ এবং প্রান্তের বক্রতা থাকে, তবে পুরুকরণ এবং প্ল্যানিং মেশিনে প্রক্রিয়া করার পরে, এই ত্রুটিগুলি সমাপ্ত অংশে থেকে যায় এবং টেনোনিং, ড্রিলিং এবং গ্রুভিং এবং অন্যান্য মেশিনে এটি স্পাইক, গর্ত এবং সকেটগুলির বিকৃতি ঘটায়। , যার ফলে নিম্নমানের পণ্য।

জয়েন্টারের স্কিমটি চিত্রে দেখানো হয়েছে। 128. প্ল্যানারে কাজ করার আগে, ওয়ার্কপিস 8 পরিদর্শন করা প্রয়োজন, এবং অবতল দিক থেকে প্রক্রিয়াকরণ করা উচিত, এটিকে ছুরির খাদ 1 এ এমনভাবে নির্দেশ করা উচিত যাতে আসন্ন তির্যক স্তর থেকে ফাইবারগুলি ছিঁড়ে না যায়। . ঝাঁকুনি ছাড়াই ছুরির খাদে সমানভাবে ওয়ার্কপিস খাওয়ানো প্রয়োজন।

ওয়ার্কপিসের কার্ভগুলি প্রক্রিয়া করা উচিত নয়, যেহেতু আপনি এখনও একটি গুণমান অংশ পাবেন না। একটি ফাঁক ছাড়া একটি পরিষ্কার পৃষ্ঠ গঠিত না হওয়া পর্যন্ত workpiece এর planing বাহিত করা আবশ্যক। একটি প্ল্যানারে গজিংয়ের গুণমানটি নিম্নরূপ পরীক্ষা করা হয়: সংযুক্ত ফাঁকাগুলি মেশিনযুক্ত প্রান্ত বা স্তরগুলির সাথে ভাঁজ করা হয়, যদি তাদের মধ্যে কোনও ফাঁক না থাকে তবে প্রক্রিয়াকরণ যথেষ্ট বলে বিবেচিত হয়

মেশিনে কাজ করার সময়, সুরক্ষা প্রবিধানগুলি অবশ্যই পালন করা উচিত, যেহেতু একটি খোলা ঘূর্ণায়মান শ্যাফ্ট খুব বিপজ্জনক; ছুরির খাদটি অবশ্যই ফ্যান-টাইপ গার্ড দিয়ে সজ্জিত করা উচিত (চিত্র 129, কিন্তু),শুধুমাত্র ওয়ার্কপিস পাস করার সময় খোলা এবং ওয়ার্কপিস প্রক্রিয়াকরণের পরে স্বয়ংক্রিয়ভাবে বন্ধ হয়ে যায়। সংক্ষিপ্ত ওয়ার্কপিস একটি চাপ ব্লক ব্যবহার করে প্রক্রিয়া করা আবশ্যক (চিত্র 129, খ)।মেশিনটি এমনভাবে সামঞ্জস্য করা উচিত যাতে ছুরি এবং প্লেটের ব্লেডগুলির মধ্যে ফাঁক ন্যূনতম হয়; উপরন্তু, প্লেট পৃষ্ঠ অনুভূমিক হতে হবে.

বেধ পুরুত্বের যন্ত্রাংশগুলিকে একটি নির্দিষ্ট আকারের পুরুত্বে প্ল্যান করার জন্য এবং কঠোরভাবে সমান্তরাল সমতল তৈরি করার জন্য ডিজাইন করা হয়েছে। একটি সমতল প্ল্যান করার জন্য একমুখী পুরুত্ব (SR6-6 এবং SR-12-1) এবং দুটি সমান্তরাল সমতলের একযোগে প্ল্যানিং করার জন্য দ্বিমুখী (C2R8-2 এবং C2R12-1) রয়েছে।

বেধ মেশিনের প্রযুক্তিগত বৈশিষ্ট্য টেবিলে দেওয়া হয়. 13.

|

সূচক |

দ্বিপাক্ষিক |

একতরফা |

|

|

সর্বোচ্চ প্ল্যানিং প্রস্থ |

|||

|

পণ্য বেধ মধ্যে মিমি |

|||

|

মধ্যে প্রক্রিয়াজাত উপাদানের ক্ষুদ্রতম দৈর্ঘ্য মিমি |

|||

|

কাটার খাদ ব্যাস মধ্যে মিমি |

|||

|

কাটার শ্যাফ্টের বিপ্লবের সংখ্যা |

|||

|

মধ্যে ফিড গতি মি/মিনিট |

স্টেপলেস 4.2-25 |

||

|

ছুরি সংখ্যা |

|||

|

বৈদ্যুতিক মোটরের মোট শক্তি ket |

|||

|

মেশিনের মাত্রা (দৈর্ঘ্য X প্রস্থ X উচ্চতা) ইন মিমি.... |

2025X2900 X X1800 |

1615x1585x1550 |

1100X1380XX1560 |

|

ওজন কেজিতে.......... |

|||

630 মিমি চওড়া এবং 5 থেকে 200 মিমি পুরু পর্যন্ত বোর্ড, বার এবং ঢালের একতরফা সমতল প্ল্যানিং এর জন্য পুরুকরণ মেশিন SR6-6 ব্যবহার করা হয়।

মেশিনটি একটি ঢালাই-লোহার বিছানা, যার উপরে একটি টেবিল, একটি ছুরির খাদ, একটি ফিড মেকানিজম এবং ড্রাইভ মেকানিজম রাখা হয়। বৈদ্যুতিক মোটর দ্বারা চালিত একটি উত্তোলন প্রক্রিয়া দ্বারা মেশিন টেবিলটি উপরে এবং নীচে সরানো যেতে পারে। টেবিলের উচ্চতা প্রক্রিয়া করা হচ্ছে workpieces বেধ উপর নির্ভর করে সেট করা হয়.

বিয়ারিং-এ ঘুরতে থাকা ছুরির খাদটি একটি বৈদ্যুতিক মোটর থেকে ভি-বেল্ট ট্রান্সমিশনের মাধ্যমে গতিতে সেট করা হয়। ছুরির খাদ থেকে, একটি ভি-বেল্ট ড্রাইভ এবং একটি ফোর-স্পীড ফিড বক্সের মাধ্যমে, উপাদান ফিড প্রক্রিয়া চালিত হয়।

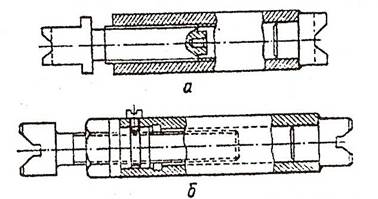

উপাদান দুটি উপরের এবং নিম্ন রোলার দ্বারা খাওয়ানো হয়, যার মধ্যে উপরের, সামনে, একটি বিভাগীয় নকশা আছে (চিত্র 130)। একটি ঢেউতোলা পৃষ্ঠের সাথে রিংগুলি 3 রাবারের আঙ্গুলগুলি 4 সহ বিভাগীয় শ্যাফ্টের উপর রাখা হয় 5। রিং এবং রাবারের আঙ্গুলের উপস্থিতি মেশিনটিকে একই সাথে 4 মিমি এর মধ্যে অসম পুরুত্ব সহ ওয়ার্কপিসগুলিকে প্রক্রিয়া করতে দেয়।

ভাত। 130. একটি পুরুত্বের মেশিনের একটি বিভাগীয় ঢেউতোলা রোলারের ডিভাইসের স্কিম:

a - খালি জায়গা খাওয়ানোর স্কিম, b - একটি ঢেউতোলা রোলারের নকশা; 1 - বিয়ারিং, 2 - ক্ল্যাম্পিং ডিভাইস মাউন্ট করার জন্য র্যাক, 3 - রিং, 4 - রাবার আঙ্গুল, 5 - রিং ইনস্টল করার জন্য শ্যাফ্ট

নিম্ন মসৃণ ফিড রোলার, যার উপর প্রক্রিয়াকৃত বারটি বিশ্রাম দেয়, প্লেট থেকে একটি ছোট উচ্চতায় (2 মিমি) প্রসারিত হয় এবং এই প্রোট্রুশন মানটি তাদের প্রান্তে অবস্থিত স্ক্রুগুলির সাথে সামঞ্জস্য করা যেতে পারে। মেশিনের দক্ষ অপারেশনের জন্য, রোলারগুলিকে অবশ্যই পছন্দসই উচ্চতায় এবং উভয় প্রান্তে সমানভাবে প্রসারিত করতে হবে।

ছুরির শ্যাফ্টের উপরে একটি কব্জাযুক্ত বিশাল ধাতব ক্যাপ ইনস্টল করা আছে, যার সামনের ধারালো প্রান্তটি ঘূর্ণায়মান ছুরির খাদের ছুরিগুলির সামনে কাটা উপাদানটির উপর স্থির থাকে। কম্পন কমাতে টেবিলের বিপরীতে পাথর টিপে, হুডের তীক্ষ্ণ প্রান্ত গুণগত মানের গজিংয়ের জন্য একটি অতিরিক্ত চিপব্রেকার হিসাবে কাজ করে। চাপ ক্যাপ উচ্চতা সমর্থন সামঞ্জস্য বল্টু দ্বারা সমন্বয় করা হয়.

ফিড রোলারের সামনে, ছুরি দ্বারা পাতলা বারগুলির সম্ভাব্য নির্গমন রোধ করতে অ্যান্টি-ব্লোআউট "নখর" ইনস্টল করা হয়। মেশিনটি সরাসরি মেশিনে ছুরিগুলিকে নির্দেশ এবং জয়েন্ট করার জন্য একটি ডিভাইস দিয়ে সজ্জিত।

পুরু মেশিন SR-12-1 কাঠের প্যানেলের একপাশে, 1200 মিমি চওড়া পর্যন্ত জানালা এবং দরজার অংশগুলি, সেইসাথে একত্রিত জানালার ফ্রেম এবং দরজার প্যানেলের পৃষ্ঠ পরিষ্কার করার জন্য ডিজাইন করা হয়েছে। মেশিনের একটি পাসে, 2 মিমি পর্যন্ত পুরু কাঠের একটি স্তর। মেশিনের নকশা আপনাকে 4 মিমি পর্যন্ত অসম বেধের সাথে একাধিক ওয়ার্কপিস একই সাথে পরিকল্পনা করতে দেয়।

ভাত। 131. ডাবল-পার্শ্বযুক্ত পুরুত্বের মেশিন S2P8-2 এর ডিভাইসের স্কিম:

1 - লোয়ার শ্যাফটের পরে অবস্থিত মোবাইল টেবিল, 2, 3, c, 9, 10 - ফিড রোলার, 4 - ক্ল্যাম্প, 5 - লোয়ার ছুরি শ্যাফ্ট, 7 - ধারালো করার ডিভাইস, 8 - উপরের ছুরির খাদ, 11 - উত্তোলনের হাতচাকা মেকানিজম এবং টেবিল কমানো, 12 - টেবিল, 13 - চেইন, 14 - হ্যান্ডেল, 15 - পিছনের টেবিলটিকে উচ্চতায় সরানোর জন্য মেকানিজমের হ্যান্ডহুইল

পুরু দ্বি-পার্শ্বযুক্ত মেশিনগুলিকে একটি নির্দিষ্ট আকারের পুরুত্বে ছুতার যন্ত্রাংশের একযোগে পরিকল্পনা করার জন্য ডিজাইন করা হয়েছে। মেশিনে, 4 মিমি পর্যন্ত পুরুত্বের পার্থক্যের সাথে বেশ কয়েকটি অংশ একই সাথে প্ল্যান করা যেতে পারে। ডাবল-পার্শ্বযুক্ত রাইসমাস মেশিনের স্কিম С2Р8 = 2 ডুমুরে দেখানো হয়েছে। 131।

থিকনেসিং মেশিন S2P8-2 800 মিমি চওড়া পর্যন্ত পণ্য বা প্যানেলের ডাবল-পার্শ্বযুক্ত প্ল্যানিংয়ের জন্য ডিজাইন করা হয়েছে। মেশিনের ফ্রেমে উপরের ফিড রোলার 3, 6, 9 এবং একটি উপরের ছুরি শ্যাফ্ট 8 সহ একটি উপরের ব্লক রয়েছে। ফ্রেমে একটি টেবিলও রয়েছে যার উপরে নীচের ছুরির শ্যাফ্ট 5 ইনস্টল করা আছে, যা পিছনে অবস্থিত প্রক্রিয়াকরণের অংশগুলির মধ্যে উপরের ছুরির খাদ। টেবিল 1 একটি 1 কিলোওয়াট বৈদ্যুতিক মোটর দ্বারা চালিত একটি প্রক্রিয়ার মাধ্যমে বা ম্যানুয়ালি উত্থাপিত বা নামানো যেতে পারে। প্রক্রিয়াকরণের জন্য উপাদান খাওয়ানো ফোর-স্পিড বৈদ্যুতিক মোটরের গিয়ারবক্সের মাধ্যমে ফিড রোলার দ্বারা সঞ্চালিত হয়। দ্রুত থামার জন্য ছুরি খাদমেশিনটি ইলেক্ট্রোম্যাগনেটিক ব্রেক দিয়ে সজ্জিত।

থিকনেসিং মেশিন S2P12-1 প্রায় মেশিন টাইপ S2P8-2 এর মতো, কিন্তু এর প্ল্যানিং প্রস্থ 1250 মিমি। উভয় মেশিনই ছুরির পয়েন্টিং এবং জয়েন্টিংয়ের জন্য ডিভাইস দিয়ে সজ্জিত।

প্ল্যানার মেশিনে কাজ করুন। বিপরীত স্তর বা প্রান্তের সমান্তরালতা পেতে, ওয়ার্কপিসগুলিকে এক বা উভয় দিক থেকে পুরুত্বের মেশিনে প্ল্যান করা হয়। প্রক্রিয়াকৃত বারগুলি (খালি) একটি অনুভূমিক টেবিলে স্থাপন করা হয় এবং ফিডার (রোলার) একটি ঘূর্ণায়মান শ্যাফ্টের দিকে নির্দেশিত হয় যার উপর ছুরিগুলি অবস্থিত। একক-পার্শ্বযুক্ত ঘন করার মেশিনগুলিতে, ছুরির খাদটি উপরে এবং ডাবল-পার্শ্বযুক্তগুলিতে, ওয়ার্কপিসের উপরে এবং নীচে অবস্থিত। প্ল্যানিংয়ের পরিচ্ছন্নতা উন্নত করতে, মেশিনটি ক্ল্যাম্পিং প্যাড দিয়ে সজ্জিত, যা, ওয়ার্কপিসের উপর তাদের চাপ দ্বারা, কম্পন থেকে রক্ষা করে।

প্ল্যানার মেশিনে প্রক্রিয়া করা ওয়ার্কপিসগুলি পুরুত্বের মেশিনে খাওয়ানো হয়। প্রাথমিক জয়েন্টিং ছাড়া ওয়ার্কপিস প্রক্রিয়াকরণের সময়, যেমন বিকৃত, নিম্ন-মানের অংশগুলি পাওয়া যায়। এটি এই কারণে যে ফিড রোলারগুলির চাপে, ওয়ার্কপিসটি প্রথমে সমতল করা হয় এবং মেশিনটি ছেড়ে এটি আবার তার আসল বিকৃত আকার ধারণ করে।

একটি প্ল্যানার মেশিনে কাজ করার সময়, মেশিন টেবিলের কাজের প্রস্থটি যতটা সম্ভব সম্পূর্ণরূপে ব্যবহার করা হয়েছে তা নিশ্চিত করা প্রয়োজন - এর জন্য, প্রক্রিয়া করার জন্য সর্বাধিক সংখ্যক বার - ফাঁকাগুলি একই সময়ে স্থাপন করা হয়। ওয়ার্কপিসগুলি মেশিনে এন্ড থেকে এন্ড, অর্থাৎ শেষ থেকে শেষ পর্যন্ত খাওয়ানো হয়। উচ্চারিত ত্রুটিযুক্ত বারগুলিকে মেশিনে খাওয়ানো উচিত নয়, কারণ প্ল্যান করার পরে বারগুলি প্রত্যাখ্যান করা হবে।

প্ল্যান করা বারগুলিতে পিন, অশ্রু, চুলচেরা, ঝুঁকি (উত্তল) থাকা উচিত নয়। লোমশ এবং স্ক্র্যাচের উপস্থিতি নির্দেশ করে যে ফাঁকাগুলি ভোঁতা ছুরি দিয়ে সাজানো হয়েছিল। ছুরি এবং চিপ ব্রেকারের মধ্যে চিপগুলি আটকে যাওয়ার ফলে প্লেনযুক্ত বারগুলির পৃষ্ঠের তরঙ্গায়িত হওয়া। বারগুলিতে পিন বা টিয়ার তৈরি হয় যে চাপ ব্লকটি খারাপভাবে সামঞ্জস্য করা হয় (চাপানো)।

মেশিনে কাজ করার আগে, আপনার ছুরিগুলি কতটা সঠিকভাবে ইনস্টল করা এবং ভালভাবে তীক্ষ্ণ করা হয়েছে তা পরীক্ষা করা উচিত। ছুরির খাদের প্লেনগুলি, যার উপর ছুরিগুলি প্রয়োগ করা হয়, অবশ্যই পরিষ্কার হতে হবে, গর্ত এবং গর্ত ছাড়াই। চিপব্রেকারের প্রান্তটি কঠোরভাবে সোজা হতে হবে এবং গর্ত থাকবে না। এটিও প্রয়োজনীয় যে মেশিন টেবিলে গর্ত ছাড়াই একটি পরিষ্কার অনুভূমিক পৃষ্ঠ রয়েছে। ফিড মেকানিজম (খাঁজযুক্ত রোলার বা বিভাগীয় এবং মসৃণ) অবশ্যই বিকৃত বা বাঁকানো উচিত নয়।

শ্যাফ্টকে প্রহার করা থেকে বিরত রাখতে, একই ওজন, বেধ, প্রস্থ এবং দৈর্ঘ্যের সুষম ছুরিগুলি নেগে ইনস্টল করা হয়।

কাজ করার সময়, আপনি কঠোরভাবে নিরাপত্তা নিয়ম অনুসরণ করতে হবে। প্ল্যান করা অংশগুলির দৈর্ঘ্য ফিড (সামনে এবং পিছনের) রোলারগুলির অক্ষগুলির মধ্যে দূরত্বের চেয়ে 50 মিমি বেশি হওয়া উচিত। বারগুলিকে পিছনে ফেলে দেওয়া থেকে রোধ করার জন্য, মেশিনটি সেক্টর (নখর ধরে রাখা) দিয়ে সজ্জিত করা হয়; ফিডার এবং মেশিনের ঘূর্ণায়মান অংশগুলি (শ্যাফ্ট, ড্রাইভ, ইত্যাদি) সুরক্ষিত করা আবশ্যক; যেতে যেতে মেশিনটি পরিষ্কার করা, সামঞ্জস্য করা এবং মেরামত করা নিষিদ্ধ

চার-পার্শ্বযুক্ত প্ল্যানার C10-2, C16-4 এবং C26-2 একটি প্রোফাইল তৈরির সাথে চার দিক থেকে কার্পেনট্রি অংশগুলি পরিকল্পনা করার জন্য ডিজাইন করা হয়েছে। 4-5টি কাজের স্পিন্ডেল সহ মেশিন টুল উত্পাদিত হয়; তাদের নীচের এবং উপরের অনুভূমিক ছুরির শ্যাফ্ট রয়েছে, যার সাহায্যে অংশগুলি প্লেন করা হয়, পাশাপাশি উল্লম্ব (ডান এবং বাম) ছুরির শ্যাফ্টগুলি, যা প্রান্তগুলির মসৃণ এবং প্রোফাইল প্ল্যানিংয়ের জন্য ব্যবহৃত হয়।

ভাত। 132. চার-পার্শ্বযুক্ত প্ল্যানার C10-2:

1 - পঞ্চম নিম্ন মোল্ডার স্পিন্ডেলের সমর্থন, 2 - উপরের অনুভূমিক টাকুটির সমর্থন, 3 - ডান উল্লম্ব টাকু, 4 - নীচের অনুভূমিক টাকুটির সমর্থন, S - ফিড মেকানিজমের সমর্থন, 6 - অনুভূমিক ক্ল্যাম্পিং ডিভাইস, 7 - বাম উল্লম্ব টাকু সমর্থন, 8 - ফ্রেম, 9 - গাইড লাইন, 10 - বেস প্লেট, 11 - ক্ল্যাম্প

চার-পার্শ্বযুক্ত প্ল্যানিং মেশিনে (উল্লম্ব ছুরির শ্যাফ্টের পরে) একটি পঞ্চম অতিরিক্ত ছুরি শ্যাফ্ট রয়েছে, যা একটি প্লেটের প্রোফাইল প্ল্যানিং বা প্ল্যান করা অংশগুলিকে কয়েকটি অংশে ভাগ করার জন্য ডিজাইন করা হয়েছে। মেশিনে পঞ্চম ছুরি শ্যাফ্টের উপস্থিতিতে, একই সময়ে একটি ওয়ার্কপিস থেকে দুই বা ততোধিক অংশের পরিকল্পনা করা সম্ভব, গজিংয়ের পরে সরাসরি তাদের কাটা। অনেক উদ্যোগে, এই জাতীয় মেশিন ব্যবহার করে, তারা একই সাথে উইন্ডো ক্যাসিংয়ের দুটি বার ইত্যাদির পরিকল্পনা করে।

প্ল্যানারগুলিতে, কাজের স্পিন্ডলগুলি এমনভাবে সাজানো হয় যে সরঞ্জামটি ইনস্টল করা আরও সুবিধাজনক। স্পিন্ডেলগুলি যে সমর্থনগুলিতে মাউন্ট করা হয় তা উল্লম্ব এবং অনুভূমিকভাবে উভয়ই সরানো যেতে পারে। প্ল্যানিংয়ের জন্য উপকরণ সরবরাহ ফিড প্রক্রিয়া দ্বারা সঞ্চালিত হয় এবং 25 মি / মিনিটের বেশি ফিড হারে চালিত মেশিনগুলিতে একটি বিশেষ ফিড টেবিল রয়েছে যা মেশিনে উপাদান সরবরাহের ধারাবাহিকতা নিশ্চিত করে। চার-পার্শ্বযুক্ত প্ল্যানার C10-2 এর স্কিম এবং এর পৃথক উপাদানগুলি চিত্রে দেখানো হয়েছে। 132।

C10-2 চার-পার্শ্বযুক্ত প্ল্যানার, একটি প্রোফাইল তৈরির সাথে চার দিক থেকে পরিকল্পনা করার জন্য ডিজাইন করা হয়েছে, এটি একটি কাস্ট-আয়রন প্রিফেব্রিকেটেড ফ্রেম যার উপর রোলার-ক্যাটারপিলার ফিড মেকানিজম, গাইড রেল, ক্ল্যাম্পিং মেকানিজম এবং ছুরি শ্যাফ্ট সমর্থনগুলি অবস্থিত। মেশিনে 5 ম শ্যাফ্টের উপস্থিতি, প্ল্যানিং সহ, প্ল্যান করা অংশগুলির করাত করার অনুমতি দেয়। মেশিনটি প্রধানত বিশদ প্রক্রিয়া করে - জানালার স্যাশের বার, কাচের লেআউট, ফ্ল্যাশিং, ভাটা, প্যানেলের দরজার আস্তরণ ইত্যাদি।

C16-4 চার-পার্শ্বযুক্ত প্ল্যানার প্রায় C10-2 মেশিনের মতোই, এই মেশিনটি 160 মিমি চওড়া (C10-2 মেশিনে 100 মিমি পরিবর্তে) এবং 10 থেকে 80 মিমি পুরু পর্যন্ত অংশের পরিকল্পনা করতে পারে। (6-50 মিমি এর পরিবর্তে)। এটি সংযুক্তি পণ্যগুলির নিম্নলিখিত অংশগুলির একটি প্রোফাইল তৈরির সাথে চার দিক থেকে পরিকল্পনা করার উদ্দেশ্যে করা হয়েছে: ক্যাবিনেট বাক্সের বার, লেআউট, ফেসিংস, ফ্ল্যাশিংস, উইন্ডো স্যাশের বার, স্কার্টিং বোর্ড, ফিললেট, প্ল্যাটব্যান্ড ইত্যাদি।

C26-2 চার-পার্শ্বযুক্ত প্ল্যানার, একটি প্রোফাইল তৈরির সাথে চার দিক থেকে পরিকল্পনা করার জন্য ডিজাইন করা হয়েছে, এটি একটি আরও শক্তিশালী মেশিন - এটি বড় অংশগুলির সাথে অংশগুলি প্রক্রিয়া করতে পারে।

মেশিনটি হল একটি ঢালাই-লোহা প্রিফেব্রিকেটেড ফ্রেম যাতে একটি রোলার-ক্যাটারপিলার ফিড মেকানিজম এবং বেস প্লেট, কাটিং হেড সহ ক্যালিপার, ক্ল্যাম্পিং মেকানিজম এবং গাইড লাইন থাকে। মেশিনের পাঁচটি কাটার হেড নিম্নলিখিত ক্রমে সাজানো আছে: নিম্ন অনুভূমিক, ডান এবং বাম উল্লম্ব, উপরের অনুভূমিক এবং নিম্ন মোল্ডার। একটি ছাঁচনির্মাণ মাথার পরিবর্তে, একটি উল্লম্ব টাকু সমর্থন ইনস্টল করা যেতে পারে।

S26-2 মেশিনে, তারা প্রধানত উইন্ডোর বারগুলি প্রক্রিয়া করে এবং দরজা ফ্রেম, বাঁধাই বার, একটি পরিষ্কার মেঝে এর বোর্ড, ইত্যাদি উপরন্তু, planing বরাবর, এই মেশিন দ্রাঘিমাভাবে machined অংশ দেখতে পারেন.

Planing জন্য কাটিয়া টুল. প্ল্যানিংয়ের জন্য, একটি কাটিয়া টুল ছুরি এবং মিলিং কাটার আকারে ব্যবহৃত হয়, যা শ্যাফ্টে মাউন্ট করা হয়। ছুরির শ্যাফটগুলি গোলাকার (পাতলা ছুরি বেঁধে রাখার জন্য) এবং বর্গাকার (মোটা ছুরি বেঁধে রাখার জন্য)। স্কয়ার শ্যাফ্ট শুধুমাত্র প্ল্যানার এবং চার-পার্শ্বযুক্ত প্ল্যানারগুলিতে ব্যবহৃত হয়; এগুলি হ্যান্ড-ফিড প্ল্যানারগুলিতে ব্যবহার করা উচিত নয় কারণ এটি আঘাতের কারণ হতে পারে।

এর ডিজাইনের উপর নির্ভর করে ছুরি খাদএটি 2 থেকে 32 ছুরি থেকে বেঁধে রাখা সম্ভব। পাতলা ছুরিগুলি ছুরির খাদের সাথে প্যাডের সাথে সংযুক্ত থাকে যা বোল্ট বা কীলক-আকৃতির লাইনারগুলির সাথে খাদের বিপরীতে চাপানো হয়। বেঁধে রাখার শেষ পদ্ধতিটি সবচেয়ে টেকসই এবং ব্যাপকভাবে ব্যবহৃত হয়।

পরিকল্পনা করার সময়, একটি সোজা কাটিয়া প্রান্ত সহ ফ্ল্যাট ছুরি (GOST 6567-61) ব্যবহার করা হয় (চিত্র 133); প্রোফাইল প্ল্যানিংয়ের জন্য - আকৃতির ছুরি; মসৃণ এবং প্রোফাইল প্ল্যানিংয়ের জন্য - কাটার (শঙ্কু কাটার)।

প্রোফাইল প্ল্যানিংয়ের জন্য আকৃতির ছুরিগুলি সম্প্রতি মিলিং কাটার দ্বারা প্রতিস্থাপিত হয়েছে।

ভাত। 133. কাঠ মিল করার জন্য একটি সোজা কাটিয়া প্রান্ত সহ ফ্ল্যাট ছুরি:

a - স্লট ছাড়া (পাতলা ছুরি), 1 - পিছনের মুখ, 2 - বাইরের মুখ, 3 - সামনের মুখ, 4 - অনুদৈর্ঘ্য মুখ, B - কাটিয়া প্রান্ত, 6 - শেষ মুখ; b - স্লট সহ (মোটা ছুরি): L-দৈর্ঘ্য B - প্রস্থ

একটি সোজা কাটিয়া প্রান্ত সহ ফ্ল্যাট ছুরিগুলি জয়েন্টার, পুরুত্বকারী এবং চার-পার্শ্বযুক্ত প্ল্যানারগুলিতে প্ল্যান করার জন্য ব্যবহৃত হয়। ছুরির পুরুত্ব 3 এবং 10 মিমি। 3 মিমি পুরুত্বের ছুরিগুলি চার বা ততোধিক ছুরিগুলির জন্য ছুরির খাদ সহ প্ল্যানার এবং চার-পার্শ্বযুক্ত প্ল্যানারগুলির জন্য ব্যবহৃত হয়; ছুরি 10 মিমি পুরু - প্রধানত প্ল্যানার এবং চার-পার্শ্বযুক্ত প্ল্যানারগুলির বর্গাকার শ্যাফ্টের জন্য। এই জাতীয় ছুরিগুলির সমতলে, মাউন্ট বোল্টগুলির জন্য কাট তৈরি করা হয়।

পুরু ছুরি (10 মিমি) - দুই-স্তর, ছুরির মূল অংশটি হালকা ইস্পাত দিয়ে তৈরি, ঢালাই (কাটিং) অংশটি তৈরি মানের ইস্পাত 2.5-3.5 মিমি পুরু। পুরু ছুরির দৈর্ঘ্য 40 থেকে 310 মিমি, প্রস্থ 100 থেকে 125 মিমি পর্যন্ত।

পাতলা ছুরি (3 মিমি) - একক-স্তর, স্লট ছাড়াই, উচ্চ-মানের ইস্পাত দিয়ে তৈরি। পাতলা ছুরির দৈর্ঘ্য - 30 থেকে 1610 মিমি, প্রস্থ - 25-45 মিমি।

মেশিনে ছুরিগুলি ইনস্টল করার আগে, সেগুলিকে ভালভাবে তীক্ষ্ণ এবং ভারসাম্যপূর্ণ করা উচিত যাতে তাদের দৈর্ঘ্য, প্রস্থ, বেধ এবং ওজন সমান হয়। ছুরিগুলির ভারসাম্য একটি বিশেষ ডিভাইসে বা একটি ব্যালেন্সিং স্কেলে বাহিত হয়; জোড়া ছুরির ওজনের পার্থক্য 0.5% এর বেশি অনুমোদিত নয়। উপরন্তু, ছুরির খাদ যার উপর ছুরি সংযুক্ত করা হয় এবং ফাস্টেনারগুলিও ভারসাম্যপূর্ণ হতে হবে।

শ্যাফ্টে ছুরিগুলি ইনস্টল করার সময়, ছুরির সামনের প্রান্তের চিপব্রেকারের প্রান্তে নিবিড়তার দিকে বিশেষ মনোযোগ দিয়ে, সমর্থনকারী পৃষ্ঠগুলির বিপরীতে সেগুলি মসৃণভাবে ফিট করে তা নিশ্চিত করা প্রয়োজন। ছুরিগুলিকে এমনভাবে ইনস্টল করতে হবে যাতে তাদের কাটিয়া প্রান্ত চিপব্রেকারের প্রান্তের বাইরে 1 মিমি এর বেশি না যায়। শ্যাফ্টের মাঝখান থেকে প্রান্ত পর্যন্ত শুরু করে পর্যায়ক্রমে বোল্ট দিয়ে ছুরিগুলিকে বেঁধে (আঁটসাঁট করুন)।

মিলিং কাটারগুলি এমন একটি হাতিয়ার যা যোগদানের উত্পাদনে ব্যাপক হয়ে উঠেছে। কাটারটিতে 4-6 টি কাটার রয়েছে, এটির ইনস্টলেশন খুব সহজ, ছুরিগুলির চেয়ে এটির সাথে কাজ করা নিরাপদ। ছুরি দিয়ে কাজ করার চেয়ে কাটার দিয়ে কাজ করার সময় প্ল্যানিংয়ের গুণমান অনেক ভালো। জুড়ী এবং বিল্ডিং পণ্য উত্পাদন, প্রধানত শেষ এবং শেল কাটার ব্যবহার করা হয়: শেষ মিল - যখন মিলিং এবং টেনোনিং মেশিনে কাজ করা হয়; মাউন্ট করা - প্ল্যানারে এবং পেশাই কল. কঠিন (প্রোফাইল) এবং যৌগিক শেল মিলের মধ্যে পার্থক্য করুন। সলিড কাটারগুলি সামান্য ব্যবহার করা হয়, যেহেতু প্রতিটি তীক্ষ্ণ করার পরে তারা দাঁতের প্রোফাইল ভেঙে দেয়; যৌগিক - প্রোফাইল অংশগুলির সুনির্দিষ্ট প্রক্রিয়াকরণের জন্য ব্যাপকভাবে ব্যবহৃত হয়।

যৌগিক কাটার হল কাটারের একটি সেট যা পিন দিয়ে বেঁধে দেওয়া হয়; একটি কর্তনকারীকে অন্যের সাথে সামঞ্জস্য করার ফলস্বরূপ, কৌণিক পরামিতিগুলি সংরক্ষণ করা হয়, তাই, তীক্ষ্ণ করার পরে, অংশটির প্রোফাইল অপরিবর্তিত থাকে। মিলগুলি স্বাভাবিক নিয়ম অনুযায়ী জারি করা হয়। কাটারগুলির ব্যাস 80 থেকে 180 মিমি, দাঁতের সংখ্যা 4 থেকে 8 পর্যন্ত।

কৌণিক পরামিতি: y-35°-20° - রেক কোণ; p=60°-45°-পয়েন্টিং কোণ; a=10°-15° - পিছনের কোণ।

উইন্ডো স্যাশের ডান ভেস্টিবুল প্রক্রিয়াকরণের জন্য, চারটি দাঁত সহ 160 মিমি ব্যাস সহ একটি একক কাটার (চিত্র 134) ব্যবহার করা হয়।

হার্ডবোর্ড দিয়ে রেখাযুক্ত দরজার পাতার খাঁজ প্রক্রিয়াকরণের জন্য যৌগিক কাটার (চিত্র 135) পিন দ্বারা সংযুক্ত তিনটি কাটার নিয়ে গঠিত। ছুরিগুলি কাটার বডিতে স্ক্রু 1 এবং একটি কীলক 3 দিয়ে স্থির করা হয়। কাটারটির স্থায়িত্ব রয়েছে যা প্রচলিত কাটারের চেয়ে 15-20 গুণ বেশি। কাটার বডি এবং ছুরিগুলি গ্রেড 45 ইস্পাত দিয়ে তৈরি, ব্লেডগুলি ভিকে -15 খাদ দিয়ে তৈরি।