В некоторых случаях для выполнения различных работ по дому не обойтись без воздушного компрессора. При наличии достаточных навыков, а также некоторых исходных узлов и деталей подобный агрегат можно изготовить самостоятельно.

В каких случаях для домашних дел нужен компрессор?

В первую очередь, он понадобится владельцам индивидуального автотранспорта. Покраска машины, очистка салона и двигателя от грязи и пыли, доведение давления в шинах до требуемого значения – только малый перечень операций, которые сможет выполнить самодельный компрессор. Сфера применения агрегата резко увеличится, если в хозяйстве появятся пневматические инструменты. Например, на даче их применение во многих ситуациях оказывается более выгодным, чем электрических: нет привязки к стационарной линии питания, да и конструкции, основанные на использовании пневматики, зачастую оказываются более надёжными.

Те, у кого нет проблем с небольшими потерями холодильника абсорбера и преимущества газовой операции, также обнаруживают с этим вариантом надежный холодильник для кемпинга, чтобы сохранить свою пищу свежей. Мы очень довольны нашим поглотителем. Даже жаркое лето в Португалии было легко преодолено благодаря модернизированному вентилятору холодильника. То, что мы иногда пропускали при температуре выше 40 градусов, было восхитительным мороженым или кубиками льда. Зимой, когда у нас меньше солнечной энергии, мы просто вытаскиваем вилку.

Думаю, мы до сих пор ели мороженое. 😊. Перед лицом постоянных сомнений в отношении домашних и холодильных компрессоров, помимо компонентов и аксессуаров того же самого. Это действительно серьезно и может привести к несчастному случаю, поэтому примите необходимые меры предосторожности и меры предосторожности. Ну, мы собираемся определить каждый компонент домашнего компрессора и его аксессуаров, его использование, регулирование, меры предосторожности и т.д. двигатель имеет несколько труб воздухозаборников и выходов, проверьте, поместив палец на каждую трубку, чтобы увидеть ее работу или проверить сайт производителя, всегда располагайте этой информацией на своих сайтах.

Перед тем, как приняться за изготовление домашнего воздушного компрессора, следует составить исходное техническое задание, в котором прояснить следующие требования:

- какое избыточное давление воздуха потребуется;

- от чего и каким образом будет производиться привод;

- из каких составляющих возможно собрать устройство;

- сколько времени компрессор будет работать безостановочно;

- каким должен быть минимально приемлемый расход энергоносителя;

- критичны ли качественные показатели энергоносителя: его влажность и температура.

Как правило, используются стальные резервуары от огнетушителей, резервуары других компрессоров, которые не используются, шары из 5 кг газа и те, которые занимают грузовики для их тормозов и шаров охлаждающей жидкости для холодильников. Не принимайте пруды, которые помяты, проколоты и ржаветь. Пруд должен быть в лучших условиях, так как именно он накапливает воздух под давлением, а если мы не сознаем, то в плохом состоянии мы можем сдать счет и с серьезными повреждениями.

Реле давления: электронное устройство, которое позволяет нам пропустить ток для работы компрессора и его разъединения, когда оно достигает определенного давления и контролируется нами, регулируется давлением, которое мы определяем как открытие, так и закрывание.

Для выполнения большинства работ по дому достаточно 4…6 ат, однако следует отметить, что при продолжительном использовании компрессора, его подвижные детали нагреваются, из-за чего данная характеристика со временем может падать на 20…30%. Производительность определяется только техническими характеристиками пневмоинструмента. Минимален расход обычно для дрелей, гайковёртов и дюбельных монтажных пистолетов (до 100…120 л/мин). Вместе с тем для инструмента ударного действия или шлифовальных машин потребуется расход до 350…400 л/мин. При выполнении наружных работ (в частности, покраски), могут потребоваться и более высокие значения производительности, поэтому необходимо предусмотреть запас по данному параметру в 20…30%. Такой же подход необходим и к оценке мощности, потребляемой агрегатом.

Регулирующий клапан с фильтром и стаканом: также известен как ручной редуктор. Аппарат, который позволит нам регулировать выходное давление, которое нам нужно в аэрографе, вместе с измерением выходного давления, поскольку оно содержит манометр и чистый выход воздуха Он содержит фильтр и его осадок, называемый осадителем, он содержит нежелательные частицы, которые мы не хотим оставлять, чтобы наша аэрография испортила процесс окраски, такой как пыль, вода и масло из нашего компрессора или пруда.

Предохранительный клапан: он называется предохранительным клапаном, который присутствует в трех областях нашего компрессора; в баке или цистерне, которая служит деспичем, предохранительным клапаном и тем, который присутствует в емкости для осадителя нашего регулирующего клапана. Предохранительный клапан: механизм, который позволяет нам сбросить давление воздуха, когда он выходит за пределы, которые мы регулировали, и предотвращает случайную или аварийную ситуацию, обычно это происходит из-за неисправности какого-либо неисправного реле давления, этот клапан является автоматическим и поставляется выпускник завода, мы должны принять во внимание максимальное давление, которое мы хотим, чтобы этот механизм был активирован.

Любой компрессор нуждается в ресивере – накопительной ёмкости, которая поддерживает давление воздуха в необходимых для стабильной работы инструмента пределах. С увеличением объёма ёмкости функциональность воздушного компрессора возрастает, хотя и габаритные размеры установки увеличатся. Тем не менее, объём не может быть менее 10 л. Следует учитывать, что для целей покраски длина трубопроводов (а, следовательно, и потери) возрастёт.

Примечание; проверять один раз в год и обеспечивать надлежащее обслуживание, этот клапан является нашим билетом для обеспечения безопасности и спокойствия. Капельный клапан: это дополнительный клапан, который добавляется в пруд, это служит для удаления воды, накопленной конденсатом внутри нашего пруда. Это необходимо, если мы покидаем наш компрессор с накопленным воздухом в течение нескольких дней, поскольку мы уменьшаем уровень окисления внутри, кроме чистых примесей.

Шланг для давления: Этот шланг предназначен для выдерживания давления, создаваемого нашим компрессором для него, усилен сеткой и является резиной. Фильтр бензина: этот фильтр имеет большое значение. Он служит для предотвращения попадания в компрессор воздуха, пыли и других мусора, поскольку это предназначено для работы в замкнутом контуре, и если мы позволяем ему застревать, мы сократим его полезный срок службы и в то же время позволяет нам оставлять воздух настолько чистым, насколько это возможно, от компрессора до пруда или срыва аэрографа.

Как сделать компрессор, и в какой последовательности производить работы?

Компоненты будущего компрессора

Чтобы сделать компрессор своими руками, потребуются:

Его замена производится, когда мы замечаем, что она слишком грязная, и воздух, который выходит из аэрографа, содержит много запаха масла. Ну, давайте сделаем и объясним первый компрессор. Первое, что нам нужно сделать, это проверить состояние компрессора, после проверки его поместим фильтр для бензина в всасывающую трубку с двигателем, этот фильтр содержит стрелку направления, указывающую вход и выход, в этом случае мы будем стрелка в направлении трубки двигателя, как объяснено на рисунке. У этого также есть адрес, отмеченный стрелкой.

Проблема, с которой мы сталкиваемся, заключается в том, что если мы перестанем нажимать аэрограф или закрываем выходную ручку без остановки компрессора, она продолжает работать, поэтому давление внутри компрессора холодильника может подняться опасно. Способ избежать этого состоит в том, чтобы включить электрический ножной переключатель, такой как тот, который используется тонированными или грушевыми лампами, поскольку настольные лампы несут их, независимо от того, для чего они используются и что они считают наиболее удобными.

Порядок монтажа

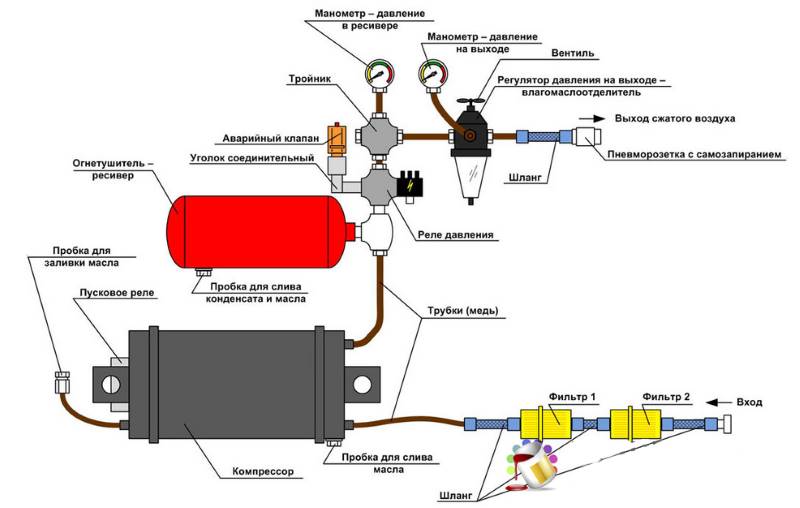

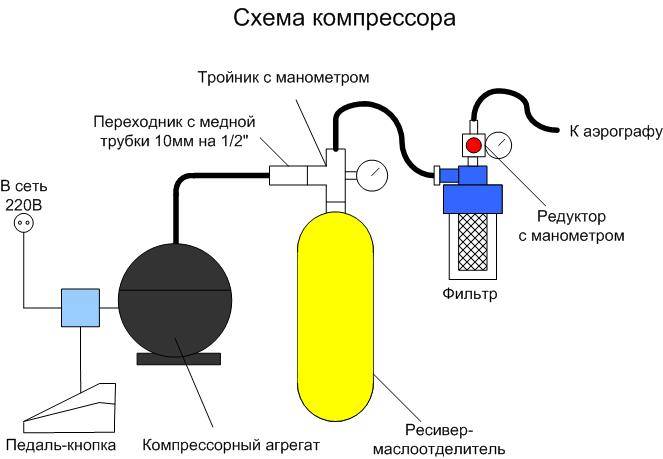

Как сделать компрессор? Рекомендуется следующая последовательность подготовки и сборки элементов: входной заборный шланг с патрубком→фильтр предварительной очистки→фильтр окончательной очистки→жёсткая входная трубка к компрессору→компрессор→трубопровод для замены масла→выходной трубопровод на ресивер→тройник→ресивер→реле РД с аварийным предохранительным клапаном→тройник с манометром→регулятор с вентилем→комбинированный выходной фильтр→шланг с самозапирающейся пневматической розеткой.

Их легко найти в любом хозяйственном магазине, электрических домах и т.д. не обязательно, чтобы каждый раз, когда мы останавливаем аэрограф, мы также останавливаем компрессор, так как он не будет взорваться в течение 30 секунд. Но мы должны быть очень осторожны, чтобы оставить его и забыть, потому что мы можем сжечь двигатель устройства.

Если бы это была не мера шланга, на рынке существует множество решений, которые называются сокращающими ниппелями. Вам нужно только заказать эту штуку и подключить шланг, чтобы продавцы могли понять, что им нужно. Очень важно, чтобы мы поместили тефлон в соединения ниппелей и восстанавливающей руки. Это продукт, который герметизирует нитки, чтобы предотвратить прохождение воздуха через них. Затем мы подключим устройство, и мы будем готовы рисовать, мы получим чистый, бесшумный компрессор с непрерывным давлением воздуха.

На начальном этапе предстоит подготовить к монтажу компрессор от холодильника. Его очищают изнутри от грязи и примесей, подвергают покраске, и сливают масло (более, чем вероятно, что за всё время работы подобное не производилось; впрочем, для холодильника и нужды особой в том нет). На компрессоре уже имеется настроенное на его параметры пусковое реле, и менять его не рекомендуется. Запаянное отверстие в нижней части корпуса предназначено для слива масла. Это отверстие аккуратно вскрывают (частицы стружки не должны попасть вовнутрь) после чего при помощи шприца удаляют старое масло, и заполняют полость свежим (подойдёт любое синтетическое или полусинтетическое масло, характеристики которого практически постоянны). Масла необходимо залить на 30…40% больше, учитывая естественную убыль, например, при непрерывной покраске значительных поверхностей.

Начнем с пруда или бойлера: после того, как мы получили наш котел, важно проверить его, как правило, если это из старого огнетушителя, вы должны удалить всю краску. Затем мы хорошо втираем его стальной шерстью, чтобы удалить всю возможную ржавчину. Если это резервуар для огнетушителя, снимите кусок латуни, где ручка выходит из устья огнетушителя.

Мы разобраем ручку детали и выбросим ее, потому что она не работает. К резьбовому отверстию также можно прикреплять крейцкопф, это вопрос проектирования. Мы разработаем положение перфораций в соответствии с нашими требованиями, есть много версий этого компрессора, некоторые из которых имеют очень новый и удобный дизайн, на этом этапе вы решите или скопируете описанную здесь модель. Хорошо, мы идем с перфорацией и местом назначения: один, чтобы прикрепить обратный клапан, это, в свою очередь, служит воздухозаборником для нашего пруда.

Следующий этап – подготовка воздушного накопителя. Внутренний объём корпуса огнетушителя необходимо тщательно очистить, используя преобразователь ржавчины. После этого в нижней части корпуса получают резьбовое отверстие, которое заглушают пробкой: она необходима для периодического слива конденсата. К выходному отверстию присоединяют тройник. Возможная проблема – несоответствие резьбы – решается её перенарезанием. К противоположным концам тройника присоединяются предохранительный клапан (его параметры подбираются с учётом потребностей) и второй тройник, также снабжённый манометром. Накопительная ёмкость подлежит обязательной покраске.

Второй - для крепления крейцкопфа, где после этого реле давления, предохранительный клапан и соединение будут прикреплены к руке уменьшения. Третий, чтобы прикрепить манометр, который поможет нам отметить внутреннее давление котла, и, в свою очередь, поможет нам позже отрегулировать реле давления. Четвертый может быть уже выполнен, если ваш танк - огнетушитель, это будет способствовать охлаждению котла, если вы выберете резервуар для хладагента, как правило, принесите ключ, оставьте его для отвращения.

Нарисуйте цилиндр антикоррозийным распылителем, а затем нанесите его распылительной краской по вашему желанию, маскируя соски. Ну, мы будем готовы с бойлером, теперь идет дизайн, который вы решаете, на доске, приваренный к столбу, внутри деревянной коробки и т.д. Это вопрос остроумия. Воздухозаборник двигателя, как описано в первом компрессоре, вы должны установить бензиновый фильтр для очистки воздуха, поступающего в двигатель.

Завершается монтаж присоединением к выходному отверстию второго тройника фильтра–масловлагоотделителя. Этот тройник следует оборудовать ручным вентилем и манометром результирующего контроля. Присоединением к последнему выходного шланга процесс сборки будет завершён.

К этому же шлангу должен быть присоединен второй фильтр бензина, все очень хорошо затянутые с помощью зажимов. Обратный клапан обычно поставляется с двумя охватывающими концами, поэтому мы соединяем ниппель, идущий от шланга, к охватываемому ниппелю пруда, который вы считаете удобным. Затем этот клапан будет привинчен к одному из охватываемых ниппелей котла. В женском ниппеле котла закрутите манометр, всегда покрывая внутреннюю резьбу тефлоном, чтобы мы не теряли даже частицу воздуха. Соединительная муфта шланга, которую мы оставили, будет выводиться на ручку редуктора, так как она разрезается на наш измерительный шланг, плотно связанный с зажимами.

Остаётся только установить все собранные компоненты на раму. Лучше для этих целей использовать алюминиевые уголки или толстолистовую фанеру. Рекомендуется компрессор устанавливать сверху: так облегчается последующее применение агрегата. Во избежание лишнего шума и вибраций всё узлы должны быть жёстко закреплены на раме, за исключением самого компрессора: он должен допускать некоторые колебания. Для этого лучше не демонтировать оставшиеся на нём крепёжные детали, либо, при их отсутствии, предусмотреть монтаж компрессора на пружинных компенсаторах.

Ну, у нас есть пневматическая часть готова, теперь мы идем с электрическими соединениями. Мы открываем реле давления, и мы найдем серию. Гайки, пружины и электрические соединения. Мы оставляем все плотно и хорошо изолировано. Манометр проверил, что давление внутри котла было достигнуто. В это время отрегулируйте реле давления с помощью большей регулировочной гайки, пока она не подскочит. Дюйм реле давления включилось, чтобы двигатель снова запустился. Давление, при котором реле давления скачкообразно подключается к току, невозможно регулировать, но оно всегда на 5 килограммов меньше, чем та, которую мы установили для ее резки.

Регулировка и испытание

Главная проверка самодельного компрессора – определение возможности эффективного регулирования давления, которое создаётся в собранной системе. Проще всего это сделать при пробной покраске какой-либо поверхности. При этом последовательно производят следующее:

- Выставляют реле на 4…5 ат.

- Подключают компрессор к сети.

- По манометру следят за стабильностью параметра. Если реле работоспособно, то при превышении давления оно отключит компрессор, в противном случае открывают вентиль сброса, и немедленно отключают агрегат.

- Проверяют систему на отсутствие самопроизвольного стравливания энергоносителя, для чего можно использовать обычный мыльный раствор.

- При снижении давления до уровня, ниже минимально допустимого, реле должно автоматически включить компрессор.

- После окрашивания какой-либо поверхности необходимо проверить качество нанесения на неё краски – при внешнем осмотре не должны быть выявлены следы влаги, посторонние частицы и грязь. Если подобные дефекты всё же возникли, следует дополнительно проверить работу выходного фильтра – масловлагоотделителя.

Чтобы нарисовать с помощью аэрографа, мы должны только подключить изобретение, чтобы поднять давление внутри котла, отрегулировать ручку уменьшения, чтобы мы получили необходимое давление и были готовы. С этого момента компрессор останавливается всякий раз, когда ему это нужно, и выходное давление всегда будет одинаковым, если мы не изменим регулирование ручки уменьшения. В любое время регулируемое давление может быть заблокировано нажатием ручки регулятора ручного редуктора. Заключительное примечание.

Если кто-то случится с тобой, не обвиняй меня. В общем, будьте осторожны при работе с линиями электропитания, всегда подключайте заземление. Холодильник является одним из основных приборов любого дома. Мы все знаем, что его хорошее функционирование является необходимым условием для сохранения качества холодных или замороженных продуктов. Если он может поддерживать холод в течение нескольких часов, не будучи снабженным электричеством, холодильник может тем временем сделать вас небольшими пугающими, особенно когда он решает взорвать грузила.

Работа собранного своими руками агрегата будет длительной и надёжной, если периодически проводить ему регламентное обслуживание. Оно сводится к замене входных фильтров, периодической продувке всех воздухопроводов, а также заменой масла в компрессоре.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .

Компрессор в гараже

всегда пригодится: колёса подкачать, подкрасить, "продуть" какие либо детали и т.п.

Как-то попался под руку одно-цилиндровый компрессор а/м ГАЗ 66, электродвигатель и пара ресиверов, основные идеи взял из интернета. Поэтому не буду останавливаться на принципе работы (и так все понятно), а только выложу фото и небольшое описание самодельного компрессора для гаража

.

Ресиверы

Подвернулись по случаю два "акваланга", что и родило идею соорудить компрессор. Внизу два дренажных клапана для слива конденсата. На правом ресивере выходной кран, на левом шланг для соединения емкостей с компрессором

.

Прикрепил три колеса, слабенькие, но для перемещения по гаражу достаточно, верхний с поворачивающейся осью. Колеса взяты от старой тележки для мед. приборов.

Картер для самодельного компрессора

У компрессора ГАЗ 66 отсутствовала крышка картера, пришлось изготавливать самодельную. Использовал сектор трубы диаметром 300 мм и толщиной 5 мм. Края сектора отогнул и выровнял в плоскость, к торцам приварил уголок 25Х25 мм. Излишки уголка срезал. Снизу в крышке, просверлил отверстие и установил сливную пробку (болт 10 мм). Изготовил из уголка 30х50 мм направляющие для крепления.

Коллектор для приборов

В ресиверах не оказалось дополнительных отверстий для установки приборов (манометра, аварийного датчика).

Долго думал, из чего сделать коллектор для их установки на трубопроводе. Возникла идея использовать старый главный цилиндр сцепления ВАЗ. На первый взгляд все просто - приварить два штуцера и все. Но столкнулся с тем, что невозможно сделать качественный сварной шов, металл из которого сделан цилиндр содержит много углерода. "Кипит" при электросварке, приварил в несколько слоев, залил изнутри клеем для герметизации. В дальнейшем эта технология себя не оправдала, и коллектор был заменён ресивером ГАЗ-66, в нем достаточно отверстий для приборов.

Компоновка компрессора, сделанного своими руками.

Электродвигатель 1,5 КВт, трёхфазный 220/380, 1500 об/мин. установлен на полозьях, имеется возможность перемещения для натяжения ремня. крепится 4-мя болтами М10.

Компрессор закреплен на полозьях, болтами крепления крышки картера.

Пусковые конденсаторы самодельного компрессора

Для работы такого двигателя по расчётам необходимо Сраб 152 МкФ и Спуск 250 мКф, однако оказалось достаточным для работы и пуска при давлении до 4х АТМ С=106 МкФ. Но если давление будет выше, то для необходимо добавлять пусковой конденсатор. Прикидываю, что при давлении около 8-ми АТМ, потребуется штатная мощность 1,2 кВт, при 4-5 АТМ она будет ниже. Вывод: подобранной мною емкости конденсаторов достаточно. Конденсаторы разнотипные на пробивное напряжение 500-630В, размещены в коробах вокруг двигателя. Коробки закреплены на раме и закрыты стальным кожухом. Корпуса конденсаторов изолированы от корпуса компрессора резиновыми прокладками. Для включения использован АЗС 10А. Подключение к сети осуществляется с использованием 3х проводной схемы (корпус соединен с "землёй")

На снимке виден самодельный воздушный фильтр. Изготовлен из бутылки от жидкости для промывки инжектора и кофейной банки, внутри сетка и поролон.

Привод и охлаждение компрессора.

Для привода использован ремень ВАЗ 2101. Ведущий шкив самодельный, ведомый - от компрессора ЗиЛ 130. Для охлаждения на ось компрессора, поверх шкива, посажен и отцентрирован шайбой вентилятор а/м ВАЗ 2121. Привод защищен кожухом.

Смазка и вентиляция картера.

Для улучшения смазки кривошипно-шатунного механизма в шатуне и вкладышах просверлено три отверстия. Центральный канал коленвала, соединен с емкостью (бачок ГЦС а/м ВАЗ) гибким маслостойким шлангом. В него поступают излишки масла, при работе компрессора, можно осуществлять и доливку масла.

Особенностью компрессора ГАЗ 66 является то, что он одно-цилиндровый, при работе давление в картере меняется, что не желательно. Избавился от недостатка: просверлил отверстие в корпусе, нарезал резьбу М10, вкрутил штуцер и соединил с масляным бачком. В крышке бачка увеличил отверстие до 8мм и поставил резиновую мембрану с прорезями.

Общий вид компрессора.

Все детали закрыты щитками из 1,5 мм стали. Вот и все. Появилась мысль добавить ящик для экономии места в гараже, которого много не бывает.

Место для инструмента.

Сверху двигателя и "батареи" конденсаторов прикрепил алюминиевый ящик. В нём планирую хранить инструмент и принадлежности. Видно на фото в начале статьи.

Рецепт: Тушеная капуста с фасолью в томатном соусе - постная с сушёными травами Тушеная капуста с красной фасолью

Онлайн гадание «Да или Нет»: правдивое пророчество будущего

Гадание "сколько детей будет у меня"

Гадание Да Нет онлайн – правдивое пророчество

Карты Таро — какие есть разновидности колод