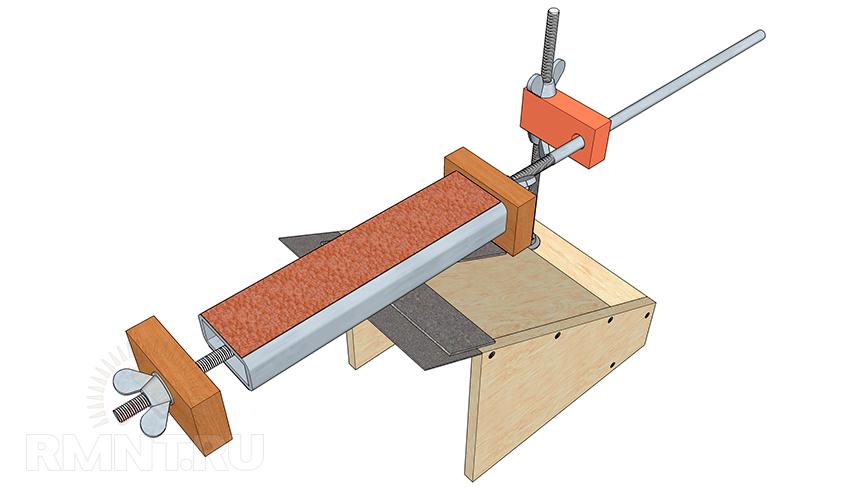

Довольно простую в изготовлении (при наличии нужных инструментов) и по своим параметрам профессиональную точилку для ножей предлагает вашему вниманию один из мастеров, который заинтересовался этой темой после изучения многочисленных опытов такого рода поделок в интернете. У него возникла идея создать своими руками мощную точилку с высокой производительностью.

У него в хозяйстве завалялся кусок швелера 80 длиной 25 см. С краю он сделал фрезой паз в швелере под неодимовые магниты шириной 10 мм, глубиной 2 мм. Магниты были приобретены в интернете. Приобрести их можно в китайском интернет-магазине. Усилие удержания магнита 3,2 кг.

Обычно это небольшая дисковая шлифовальная машина. Положение лезвия и, следовательно, угол лезвия обычно определяется углом выреза в крышке лезвия, к которому заостренное заточка при заточке. Эти мелкие шлифовальные машины питаются либо электричеством из сетки, либо батареей. Эти батареи не имеют большой мощности, или они не могут длиться слишком долго. С другой стороны, вы можете использовать его в любом месте. Эффективность и качество этих шлифовальных машин всегда зависят от качества и размера зерна шлифовального круга и насколько хорошо хранится дробилка.

В швеллере проделал отверстия и нарезал резьбу М10. М6 для крепления упора. Прут с нарезанной резьбой крепится гужончиком под шестигранник. Другой узел – поворотный механизм. Внутри сваркой приделана гайка М8. В нее вкручивается втулка с приваренным болтиком. Внутри установлена капроновая втулка. Она представляет собой колпачок от двигателя отопителя с автомобиля. По диаметру он отлично подошел. Вворачивается по резьбе и свободно вращается.

Далее упор для ножа. Это пластина размером 80х70 мм. С прорезью, паз профрезерован. Крепится он болтом М6.

Этапы изготовления точилки

Последняя интересная особенность - миниатюрная ленточная мельница. Теоретическим преимуществом ленточных шлифовальных станков является плоскостность фаски, шлифовальный круг всегда делает полый разрез. На практике это не имеет значения, на небольшой поверхности фаски радиус шлифовального круга имеет мало шансов показать.

Однако шлифовальный станок предлагал широкий ассортимент абразивных лент разных размеров, включая тонкие полировочные ленты. Какой бы инструмент вы ни выбрали, научитесь работать с ним. Если возможно, еще дома, в мастерской. Это будет инструментом для использования на местах. И, конечно же, самая лучшая заточка или продукт не принесут вам пользы, если вы не будете хорошо себя вести с ножом. Имейте в виду, что нож должен храниться постоянно, а не когда он безнадежно тупой. Также следует смутить тот факт, что заточка занимает некоторое время.

Теперь установим пружинку. С небольшим усилием прижимаем, чтоб не подпрыгивал узел поворота.

Использован отшлифованный 25-сантиметровый прут диаметром 8 мм. На конце прута прикрутим шар.

Далее резьбовая втулка. К ней приварена согнутая пластинка. Прут длиной 34 см. С противоположной стороны на нем тоже втулка без резьбы. К ней так же приделана сваркой пластина.

Пружина. И набалдашник от рычага трактора. Все это собирается вместе. Ну вот и готовый результат, точилка собрана.

Бруски – рейки из дуба, с одной клеем приделана наждачка 800. С другой — 2000. В торце проделаны канавки под пластины.

Готовим точилку к работе. Для этого закрепляем брусок. Сначала с одной стороны вставляем, потом оттягиваем пружину и устанавливаем с другой стороны.

Точилка готова к работе. Ножик крепим на магнит, который отлично держит металл. Точим движениями на себя. От себя не следует точить, потому как при таком режиме отрезает наждачку.

Сделайте это для этой цели, он будет возвращаться много раз, работая с острым инструментом. Наконец: Река Ножи Колумбия и инструментальная компания предложили нож по имени Эдджи несколько лет назад. На первый взгляд, простой, простой нож в стиле верфи. Но у ножа в нем есть планшет с алмазной поверхностью. Каждый раз, когда лезвие открывается или закрывается, лезвие скользит вниз по строгальному станку и затягивается. Лезвие не идеально, но оно постоянно поддерживается и неожиданно функционирует. Например, мальчик или простой рабочий нож в мастерской или в саду почти идеально подходит.

Для используйте другое устройство.

В этом видео канала TechnoSHOW вы увидите несколько полезных идей для заточки ножей.

Сейчас у нас появились различные кухонные точилки для ножей, но в свое время это были , которые основаны на затачивании режущей кромки лезвия более мягкого сплава об твердый. Таким же лайфхаком и является заточка ножа об нож. Этот способ не самый идеальный, но достаточно эффективный. Удивительно, но если у вас нет ничего под рукой, кроме зажигалки, легко сможете заточить нож с ее помощью. Даже разбирать ничего не надо, просто двигаете лезвие ножа по шероховатой поверхности колесика для поджига. Как видим нож стал ощутимо острее.

К сожалению, рынок не принял его, и нож исчез из предложения компании. Черт возьми. Одной из первых ласточек были так называемые «колеса». В случае анодированного алюминия его поочередно устанавливали на двух валах с перекрестком закаленных стальных колес. Корпус был увенчан вырезом, который вставлял лезвие ножа внутрь. Лезвие усаживалось в долину между колесами, лезвие сжималось сверху, а лезвие наклонилось вниз. За массивным визгом острые края колес соскоблились с боков лезвия и, благодаря перекрытию, образовали новую режущую кромку.

Весь продукт может быть прикреплен к краю стола винтами или продукт оснащен ручкой. Со словами: «Быть резким». Затем он взял нож и показал мне, что «колеса» сделали с клинком. Затем прошла тщательная лекция, так как было бы неплохо заострить нож и то, что было на сегодняшний день на рынке. Проблема вышеупомянутого продукта заключалась в том, что колеса на валах были размещены с относительно большой волей, что было отрицательно отмечено на полученном лезвии. Кроме того, колеса были скупыми, горб.

Один из самых древних способов — это заточка лезвия об точильный камень или брусок. Если у вас не тактический, а обычный нож, то при заточке надо придерживаться угла в 25-30 градусов к поверхности бруска. Одна две минуты и ваш нож безупречно острый. Не нашли точилки, напильник вам в помощь. Его шероховатые поверхности ничуть не хуже точильных камней. Нет ничего кроме наждачной бумаги — точите смело и результат вас приятно удивит.

У него нет колес, а два прямых коротких «лезвия» из спеченных карбидов. И после премьеры Лануса было сделано много приготовлений, начиная с несчастной копии, возможно, азиатского происхождения, до действительно хороших продуктов от известных производителей. Однако подготовка лезвий лучше всего подходит для быстрого вытягивания лезвия. Щетка очень тонкая, и лезвие тоже неплохое. Все вышеописанные продукты каким-то образом согнут, у лезвия обычно лучше качество реза после использования, чем до его использования.

Тем не менее, ни один из продуктов не заточил нож для соответствия критерию «бритья». Они работают, но качество лезвия всегда будет зависеть от размера зерна используемых абразивов. В середине века Лански произвел первую шлифовальную машину. Подготовка обеспечивает относительно постоянный угол лопасти относительно всей длины лезвия. Отверстия для направляющего стержня несколько в держателе, соответствующие разным углам лезвия.

Хотите знать как точат ножи сварщики и монтажники? Болгаркой! Нет ничего быстрее и проще заточки острия ножа угловой шлифовальной машиной 6000 оборотов, пару мгновений и все готово! Но этот способ опасен. Техника безопасности должна быть безупречной!

Если вы оказались на природе, а тупой ножик отказывается помогать — найдите камень поблизости. Совершая такие же движения, как на абразивном точильном камне, вы без особых проблем совершите заточку.

Кроме того, шлифовальные камни - несколько в наборе, от самых грубых до лучших. Каждый из них сформован в пластиковый корпус с держателем направляющей. Цвет держателя также кодирует размер каменного зерна. Камень также снабжается шлифовальным маслом. Весь продукт хранится в практичном пластиковом корпусе. Использование продукта очень простое, и результат, который может быть достигнут низкоквалифицированным новичком, является профессиональным. Если какой-либо абразивный камень поврежден или изношен, Лански продает камни отдельно.

Он также предлагает камень с алмазным абразивом и специальным профилированным камнем для шлифования ножей с накаткой. Другой каменный профиль предназначен для измельчения кончиков рыболовных крючков, дротиков, дротиков и острых инструментов. Вы также можете приобрести простую подставку, которая может быть прикреплена к столешнице стола. Этот продукт нашел несколько последователей и имеет множество копий и клонов в мире сегодня. Затем она предложила алмазный шлифовальный камень - игольчатый файл с поводок для шлифования ножей с накаткой.

Керамические поверхности, свободные от лака и глазури тоже могут нам помочь с заточкой. Возьмите чашку или блюдце и смело точите ножи об их шершавые поверхности.

Лучшим же вариантом для придания вашим ножам идеальной остроты будет не самый простой способ. Сначала надо сделать грубую заточку лезвия любым из вышеперечисленных способов. Затем надо будет сделать тонкую обработку об наждачную бумагу с мелким абразивом. Далее нанести пасту ГОИ на кожаную поверхность, к примеру ремень, и отполировать лезвие. После такого инструмента вы надолго забудете о точилках и применять ножи по назначению будете с огромным удовольствием.

Используя этот тип продукта, можно гарантировать, что бритвенное лезвие будет гарантировано. Он понял, что, хотя для новичка может быть трудно поддерживать один и тот же угол лезвия относительно горизонтальной плоскости, поддержание вертикального положения лезвия является инстинктивным и относительно простым. Его сущность - два стержня превосходного абразивного материала с высоким содержанием глинозема, удерживаемого в положении, открытом в пластиковом держателе. На одной поверхности создается вырез для шлифования шипованных инструментов.

В настоящее время существует несколько видов: станок для заточки ножей, для парикмахерской машинки и другие. В этой статье говорится о том, как сделать станок для заточки ножей на дому: представлены подробные чертежи с размерами, фото и видео (2–3 ролика).

Нередко при заточке ножиков на дому домочадцы пользуются абразивными брусочками. Однако для того чтобы использовать их на практике, нужны необходимые навыки и опыт работы с ними. Ведь если нож заточен под неправильным углом, то лезвие остаётся тупым.

Основные этапы изготовления устройства

Они могут быть заменены и могут быть закреплены в держателе так, чтобы режущее лезвие скользило по слегка закругленным краям треугольника или поверхности лезвия. Кроме того, в стандартной комплектации поставляются стержни со средним размером зерна или мелким зерном. Стержни с алмазным абразивом можно также приобрести для палочек, предназначенных для прочного, грубого сравнения сильно тусклых инструментов. Работа с продуктом относительно проста. Вставьте стержни выбранного зерна в держатель. В зависимости от степени износа лезвие ориентируется либо с помощью скользящего по лезвию края, либо на поверхность.

Схема расположения брусочка к лезвию.

Перед непосредственным изготовлением станка нужно прислушаться к советам от слесарей-заточников.

При заточке ножа мастер выполняет такие действия:

Определяет угол между рабочей областью лезвия и брусочком. Причём для каждой модели углы бывают разными;

Нож расположен под углом в 90 градусов к направлению бруска. Канавки, которые образуются при трении бритвенного спуска ножика о брусок, должны находиться под 90 градусов к ножевой линии. Угол в подобной ситуации равен половине заточки;

Возьмите продукт и нажмите его на столе. Теперь возьмите нож, положите его между палочками. Держите нож в нормальном рабочем положении, т.е. лезвием вниз по вертикали. Альтернативные штрихи с обеих сторон лезвия к лезвию. Треугольный профиль стержней также позволяет легко затачивать ножи с накаткой. Позднее была сделана модификация, теперь корпус выполнен из черной пластиковой коробки, которая также служит держателем для шлифовальной палочки. Таким образом, стержни лучше защищены от повреждений в транспортном положении.

Им просто нужно было что-то, что имело бы достаточно активные поверхности. В то же время они не возражали против сокращенной мобильности помощи. Напротив, было бы полезно, если бы помощь могла быть постоянно прикреплена где-то сбоку от рабочей поверхности, а узловое соединение ножа потребовало бы всего лишь протирания лезвия и прокатки по абразивному элементу. Пользовательский абразивный элемент изменил внешний вид на два стержня из высококачественной керамики с высоким содержанием глинозема толщиной около 30 см и шириной 25 мм.

Как правило, угол составляет 25 градусов;

Слесарь начинает обработку с начала ножного лезвия;

При регулировке заточного угла мастер закрашивает часть ножного лезвия любым маркером. В итоге слесарь контролирует непосредственно рабочую область.

Как правило, после заточки рабочее лезвие имеет неоднородные деформации. Поэтому при самостоятельной обработке «точкой отчёта» должна быть не острая часть ножика.

Их поперечное сечение линзовидно. В держателе они могут быть размещены либо путем скольжения лезвия либо вдоль краев линзообразного профиля, либо слегка изогнутых поверхностей. Сам держатель представляет собой небольшой пластиковый элемент, снабженный двумя большими отверстиями. Они могут быть привинчены к рабочей поверхности или в другом месте, как того требует повар. Фокусировка с помощью этой помощи практически сравнима с дышлом, но есть удаление материала. Для большего редактирования лезвий следует использовать классические камни или кисти.

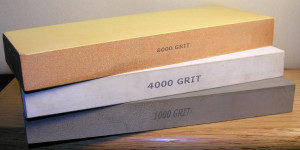

Выбор брусочков для заточки ножа

Основной показатель брусочка - зернистость.

Брусок – это основной компонент, который делает лезвие тонким и острым. В итоге перед выбором конструкции необходимо выбрать нужные брусочки.

Этот продукт попытался еще больше усложнить размеры шлифовальной композиции в транспортном положении. Вещество остается таким же, как в описанных выше препаратах, только способ удерживания стержней под постоянным углом изменился. Лаански попытался спроектировать кронштейн, чтобы его можно было складывать и распространять так же легко и быстро, насколько возможно, и занимало бы как можно меньше места. В результате его усилий есть три рельса, соединенные суставами. В двух полосах используются шлифовальные круги круглого сечения.

При транспортировке рельсов они лежат бок о бок и образуют относительно небольшую упаковку, которая вписывается в карман бедра военных брюк. Если вы хотите использовать инструмент, просто откройте два стержня с помощью шлифовальных стержней до нужного угла и закрепите их в этом положении, поместив свободный конец одного стержня в отверстие в верхней планке. Вырезы в верхней панели - две, поэтому вы можете выбирать из двух углов лезвия. Однако для дополнительной компактности вы платите только за одно зерно шлифовальных элементов.

При самостоятельной заточке ножей домочадец пользуется такими типами брусочков

которые имеют высокую зернистость. С помощью применения таких брусков исправляют форму ножного лезвия

имеющие среднюю зернистость. С помощью таких брусков слесарь удаляет канавки, которые образуются во время первичной обработки ножика

Кроме того, заточенная заточка лезвия невозможна, диаметр 6 мм слишком велик. Лезвие, естественно, сухое. Этот гонщик перемещает всадника, который выдвигается вверх пружиной, обернутой вокруг шлифовальной балки. Наклонные прорези создаются в ползунке для определения угла лезвия. Вставьте лезвие в щель в ползунке, удерживайте палочку на подушке и потяните лезвие по всей длине лезвия, выполняя скольжение по шлифовальной планке. Шлифовальные бруски выпускаются в двух размерах. Ограничивающим фактором является ширина надреза для края лезвия.

оселок, который покрыт пастой ГОМ. В подобной ситуации слесарь полирует лезвие.

При обработке ножиков на кухню можно использовать два типа- со средней и высокой зернистостью. А также в этом случае необходимо воспользоваться оселком.

Основание

При изготовлении заточного станка на дому можно использовать различные детали. В частности, можно воспользоваться ламинированной ящичной фанеркой толщиной 12 мм, которую раньше применяли при создании корпусов радиотехники.

Если он слишком рыхлый, он не сгибает точно каменное лезвие. Если у вас есть нож с сильным, действительно массивным лезвием, то вам не нужно вписываться в выемку. В целом, этот продукт выглядит довольно забавно, но его много хранения и, прежде всего, он работает. По крайней мере, для работы, потянув за лезвие, несомненно. Это не будет большой ветерок. Во время использования он не меняет свою форму, нет необходимости украшать его как стандартные диски. Все время они шлифуются в одной плоскости, и нет нежелательной постепенной деформации лезвия изнашиванием или локальным шлифованием канавки, как с обычными шлифовальными кругами.

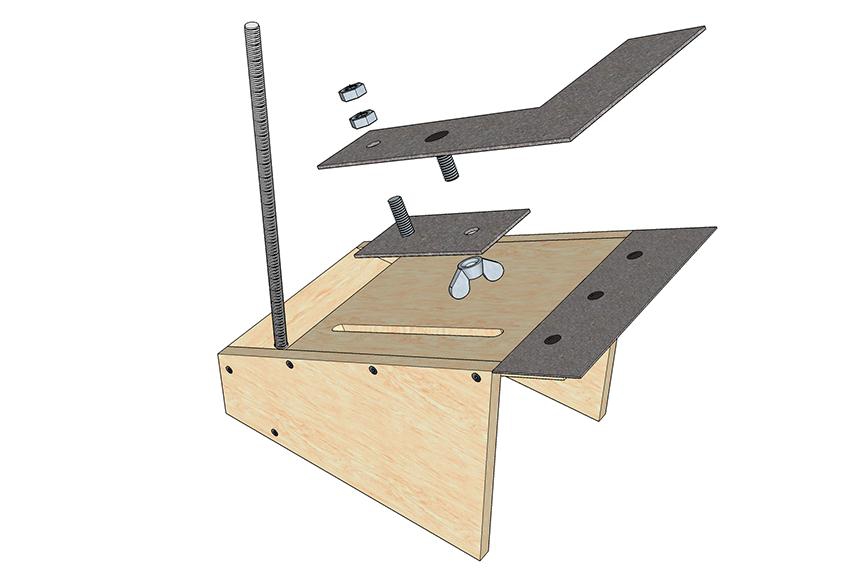

При сооружении на дому станка домочадец выполняет такие действия:

Выбирает основу для подобной установки, которое должно весить как минимум 5 кг. В противном случае на станке нельзя будет заточить рубящие приспособления и инструменты. Поэтому при изготовлении подобного оборудования квартирант использует различные стальные уголки размером 20х20 мм;

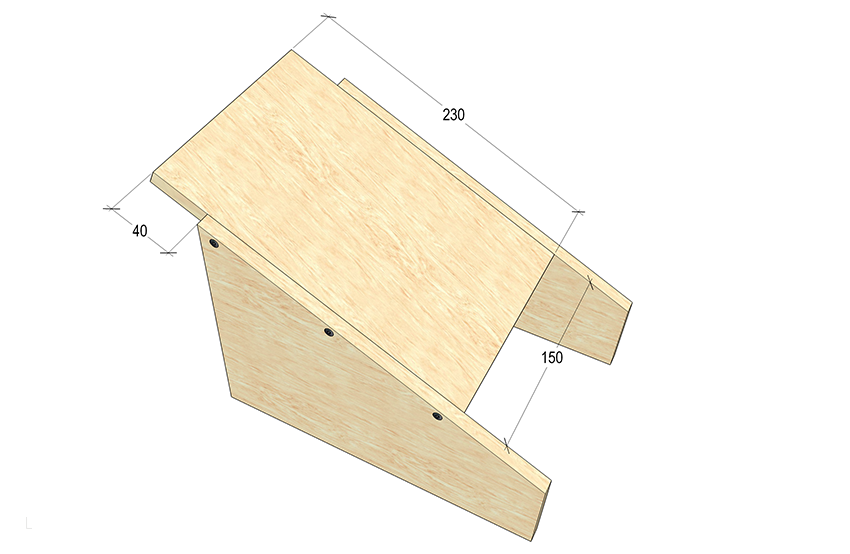

Далее, из фанеры выпиливает лобзиком 2 детали, которые имеют трапециевидную форму, основу — 170 на 60 мм, а высоту 230 мм. При резке слесарь делает припуск 0,7 мм на заточку торцов: они в итоге получаются прямыми и подходят по разметке;

Устанавливает между наклонными стенками по бокам 3 деталь - наклонную поверхность из фанеры таких размеров 230 х 150 мм.

В подобной ситуации трапециевидные бока находятся сбоку на прямоугольной поверхности.

В итоге получается основа - клин. В подобной ситуации в передней части образуется выступ наклонной поверхности размером в 40 мм;

Затем по боковым стеночным торцам слесарь отмечает рейсмусом 2 черты. При этом он отступает на половину толщины фанерки;

Просверливает торцы наклонной поверхности и на какое-то время соединяет детали основы;

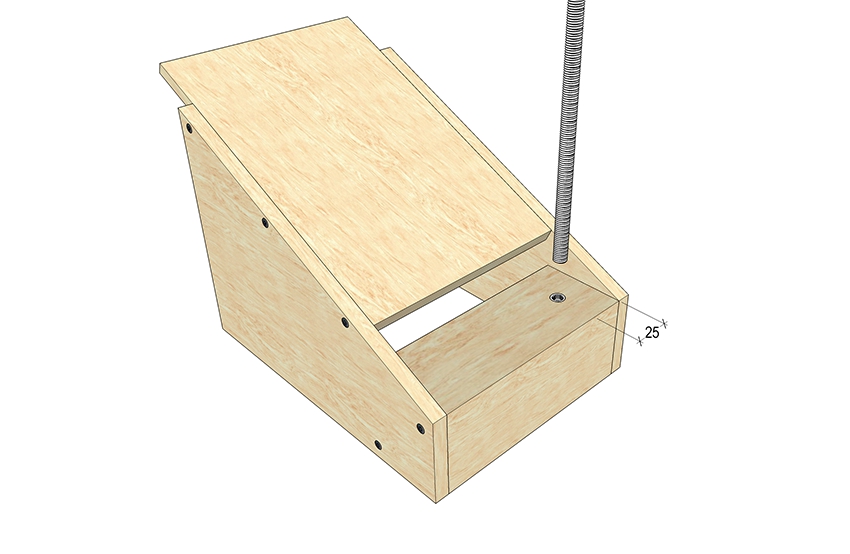

Сзади конструкции слесарь соединяет боковые стенки с помощью брусочка 60х60 мм, который крепится в торец двумя шурупами с 2 сторон; - делает в брусочке 10 мм щель.

В подобной ситуации он отступает 50 мм от центра - на 25 мм от края. Для сохранения вертикального положения, сначала сверлится не толстым сверлом с 2 краёв, а потом расширяется;

Затем на верху и снизу вкручивается в щель два резьбовых фитинга-футорки, а в фитингах - шпильку размером 10 мм, длина которой равна 250 мм.

При несовпадении резьб со шпильками регулируется нижняя футорка.

Устройство подручника

При изготовлении устройства подручника выполняются такие действия:

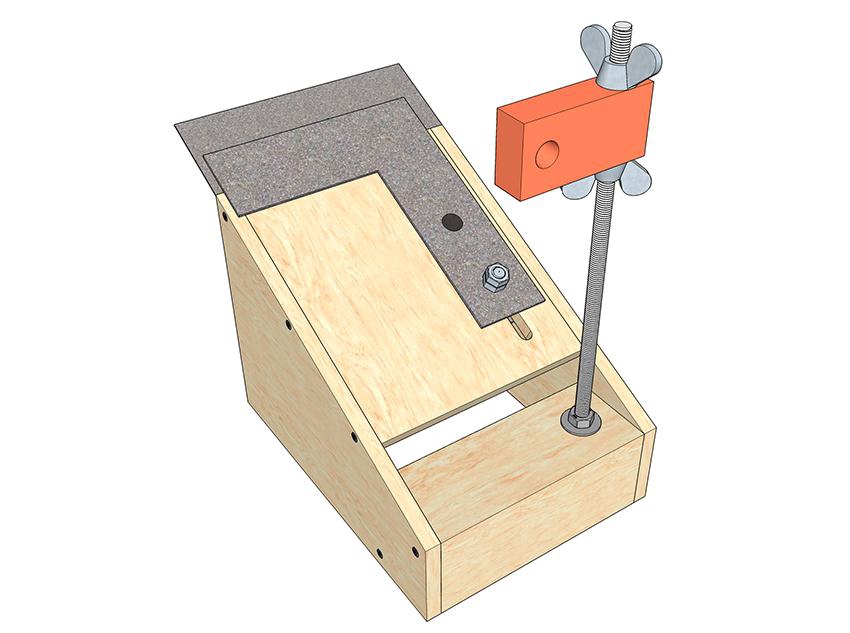

Снимает с основы ровную наклонную часть, дорабатывает её и устанавливает на ней устройство фиксации, а также прижим используемого приспособления;

Отмеряет от края впереди 40 мм и по такой отметке с помощью применения садовой ножовки выпиливает паз, глубина которого равна 2 мм;

С помощью применения сапожного ножа с торца доски откалывает 2 верхних шпонированных слоя. В итоге получается выборка, в которую слесарь вставляет 2 мм стальную пластинку на одном уровне с общей поверхностью;

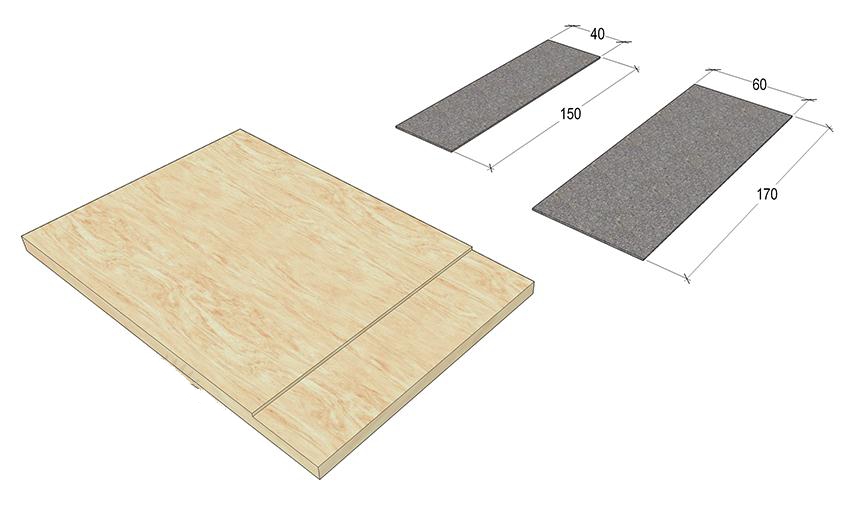

Подручник имеет в своём составе 2 планки из стали размерами 170х60 мм и 150х40 мм. Станочник соединяет их по большому торцу, который имеет равные краевые отступы, и делает 3 сквозных щели на 6 мм.

С помощью болтов стягивает планки по сделанным щелям. В подобной ситуации станочник оставляет шляпки болтиков со стороны большой верхней пластинки;

Потом снимает металлические дефекты сварного шва в виде наплывов и шлифует пластинку до придания ей ровной поверхности;

Прикладывает маленькую ответную планку к краевой выборке, переносит щели сверлом и закрепляет подручник болтами.

Устройство фиксации

Второй важной деталью подручника считается прижимная планка. Её можно сделать из 2 деталей.

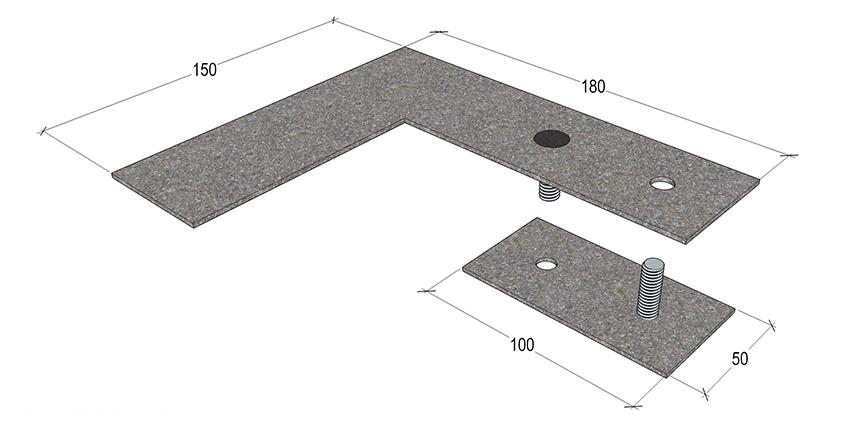

Г-образной планки размером 150х180 мм, ширина полочек которой равна 50 мм (верхней);

Ответной планки в форме прямоугольника размером 50х100 мм (нижней).

При изготовлении прижимной планки станочник выполняет такие действия:

Устанавливает нижнюю планку на дальнем краю верхней;

По центру делает 2 отверстия и отступает 25 мм от краёв детальки, через отверстия соединяет детальки двумя 8 мм болтиками;

Вкручивает 8 мм болтики по 2 сторонам. В подобной ситуации шляпа ближнего болтика расположена около верхней планки;

Приваривает шляпки болтиков к пластинкам и заранее шлифует до образования округлости;

Да наклонной доске отступает 40 мм от края и проводит рейсмусом черту;

Делает по краям внизу и вверху по одной 8 мм щели в 25 мм;

С помощью разметки соединяет края щелей и электролобзиком делает пропил с припуском. Напильником расширяет паз до ширины, равной 8,5 мм;

Скрепляет планки посредством паза, который есть в доске верхний болтик затягивает гайкой и, таким образом, крепко крепит планку.

Потом затягивает соединение 2 гайкой;

При прижиме нижней планки (в нише основы) накручивает на второй болтик барашковую гайку.

Контроль угла заточки

При регулировке угла заточки слесарь выполняет такие действия:

На шпильку, которая находится в брусочке станочной основы, набрасывает большую шайбу и затягивает гайку.

Стержень не проворачивается в футорке изготавливает колодку для регулировки заточного угла из маленького карболитного бруска, размеры которой составляют 20х40х80 мм.

В 15 мм от колодочного края сверлит в 20 мм торец с 2 сторон, расширяет щель до 9 мм, потом внутри делает резьбу;

Отступает 50 мм от оси новой щели и сверлит ещё одну в плоской части заготовки - на 90 градусов к прежнему. Подобная щель имеет диаметр 14 мм. В подобной ситуации слесарь сильно развальцовывает отверстие с помощью применения рашпиля круглой формы;

Накручивает колодку на шпиль - устанавливает нужную высоту проушины без применения фиксирующих винтов;

Крепит колодку с 2 сторон шестигранными гайками М10.

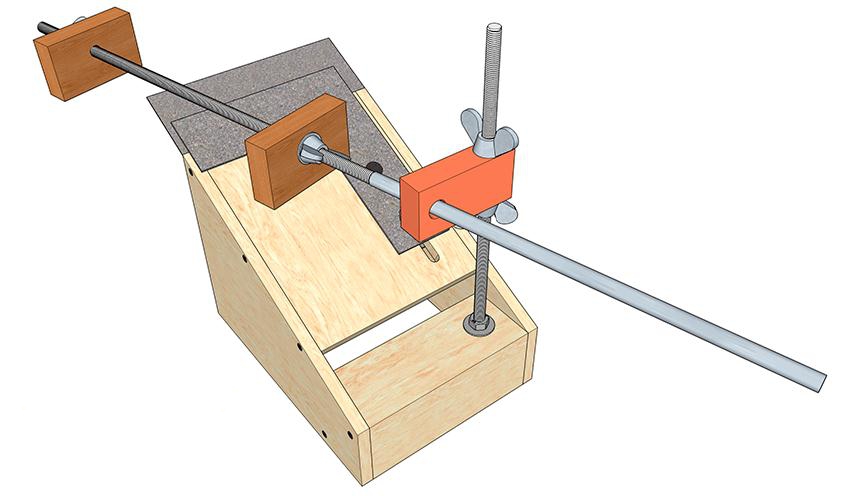

Использование сменных брусочков и изготовление каретки

При изготовлении точильной каретки станочник выполняет такие действия:

Сваривает 30 см резьбовые шпильки М10 с гладким прутом, толщина которого равна 10 мм;

Использует 2 твёрдых бруска 50х80 мм и толщина которого равна 20 мм. Во всех брусочках по центру и сверху отступает 20 мм от края, а потом делает щель шириной 10 мм;

Накручивает на штангу барашковую гайку, потом большую шайбу и 2 бруска, затем гайку и шайбу;

Между брусками зажимает прямоугольные заточные камни или изготавливает несколько сменных заточных брусочков.

В качестве брусочной основы станочник использует прямоугольную трубку из профиля или кусок карниза, ширина которого равна 50 мм ;

Зашкуривает плоскую станочную часть и очищает её от жира, клеем «Супер Момент» склеивает полоски наждачки с зернистостью, достигающей 1200 грит.

Наждачка должна иметь основу из ткани, а на 1 из брусочков нужно приклеить полоску замши для нанесения на лезвия полировки .

Простой самодельный станок

Самым распространённым вариантом станочной конструкции считаются 2 пары реек из дерева, которые скреплены между собой винтиками. Между такими деталями станочник устанавливает брусок.

Основная причина популярности использования ручного самодельного станка для заточки различных ножей - это его устойчивость. Во время работы станочная конструкция никак не движется по верстаку.

При фиксации брусочка слесарь пользуется опорными планками, которые находятся между деревянными элементами.

Однако подобный самодельный станок обладает такими недостатками:

Мастер выставляет лезвие к камню вручную. При продолжительной работе сложно уследить за углом заточки;

При изготовлении такой установки необходимо воспользоваться фиксирующим узлом. Станочная конструкция должна быть устойчивой, поэтому её нужно жёстко крепить на верстаке;

В процессе работы ослабевают стяжки и изменяется расположение брусочка.

Ещё одно преимущество подобной схемы-лёгкость изготовления. Такую станочную конструкцию чаще применяют при заточке ножиков для фуганка и для кухни.

Рейки из дерева могут быть различной толщины. При самостоятельном изготовлении простого заточного станка можно воспользоваться различными подручными компонентами.

При первичном изучении всех нюансов изготовления необходимо посмотреть тематические видео, в которых подробно описано, как сделать станок на дому.

Апории зенона элейского Апории зенона и их философский смысл

Изопроцессы - материалы для подготовки к егэ по физике

"Врагу не сдается": Дэвид Бекхэм возобновил иск к Ирме Ничи Хилари и Билл Клинтон

Вич инфицированные знаменитости в россии успешно живущие с болезнью Правда ли что у брежневой вич

Победитель шоу «танцы» виталий уливанов: «мигель стал мне вторым отцом Финалисты 4 сезона