দীর্ঘায়িত ব্যবহারের সময়, কার্বাইড-টিপড বৃত্তাকার করাত ব্লেডগুলি তাদের আসল গুণাবলী হারাতে পারে। কিন্তু এর মানে এই নয় যে আপনার একটি নতুন কাটিং টুল কেনা উচিত। বেশিরভাগ ক্ষেত্রে, যে কোনও উপযুক্ত মেশিন ব্যবহার করে বাড়িতে ধারালো করা যেতে পারে।

করাত ধারালো করা প্রয়োজন

প্রথমে আপনাকে সিদ্ধান্ত নিতে হবে যে আপনার ধারালো করা দরকার কিনা। বেশ কিছু আছে সুস্পষ্ট লক্ষণএই পদ্ধতির প্রাসঙ্গিকতা নির্দেশ করে। আপনি যদি এগুলিকে উপেক্ষা করেন তবে ভবিষ্যতে ডিস্কটি মেরামতযোগ্য হতে পারে এবং একটি ব্যয়বহুল মেশিনের ব্যর্থতার কারণ হতে পারে।

একটি brazed করাত ব্লেড ব্যবহার করার সুবিধা হল সেবা জীবন বৃদ্ধি করা হয়. এটি শক্ত কাঠ প্রক্রিয়াকরণের জন্যও ডিজাইন করা হয়েছে। সারফেসিংগুলি ইস্পাত 9HF, 50 HVA, 65G এবং অনুরূপ রচনাগুলি দিয়ে তৈরি। তারা অত্যন্ত টেকসই, কিন্তু উল্লেখযোগ্য ব্যবহারের সাথে, তাদের ভাঙ্গনের সম্ভাবনা বৃদ্ধি পাবে।

একটি নিজে করা মেশিনের সাহায্যে বৃত্তাকার করাতের সময়মত তীক্ষ্ণ করা নিম্নলিখিত সুস্পষ্ট লক্ষণগুলির সাথে সঞ্চালিত হয়:

- ইঞ্জিনে বর্ধিত লোড। এর কারণ হল ধারালো করার অবনতি এবং ফলস্বরূপ, পাওয়ার ইউনিটের কাঠ কাটার জন্য আরও শক্তি প্রয়োজন। যদি মোটর নকশা প্রতিরক্ষামূলক রিলে জন্য প্রদান না করে, এটি ব্যর্থ হতে পারে;

- কাটা মানের অবনতি। প্রথম চিহ্ন হল কাটার প্রস্থ বৃদ্ধি, সেইসাথে তার প্রান্ত বরাবর চিপস এবং অনিয়ম গঠন;

- ওয়ার্কপিসের প্রক্রিয়াকরণের সময় বৃদ্ধি। একটি কাটা গঠন করতে স্বাভাবিকের চেয়ে বেশি সময় লাগে।

সর্বোত্তম উপায় হল পর্যায়ক্রমে সোল্ডার করা কাঠের ডিস্কের অবস্থা পরীক্ষা করা। এটি করার জন্য, আপনাকে সাময়িকভাবে মেশিনটি ছেড়ে দিতে হবে এবং কাটিয়া টুলটি ভেঙে ফেলতে হবে। যদি এটা জ্যামিতিক পরামিতিআসলগুলির সাথে মেলে না - ধারালো করা প্রয়োজন।

একটি বৃত্তাকার করাতের তীক্ষ্ণ কোণ কীভাবে নির্ধারণ করবেন

সর্বোত্তম বিকল্পটি একটি প্রাথমিক টেমপ্লেট থাকবে, যা অনুযায়ী আপনি কাটিয়া প্রান্তের জ্যামিতি সংশোধন করতে পারেন। প্রায়শই এটি পাতলা-দেয়ালের স্টেইনলেস ধাতু দিয়ে তৈরি হয়, কম প্রায়ই - পুরু কার্ডবোর্ডের।

কার্বাইড দাঁত GOST 9769-79 অনুযায়ী তৈরি করা হয়। তবে তাদের জ্যামিতি এবং জ্যামিতিক মাত্রাগুলি করাতের উদ্দেশ্যের ভিত্তিতে প্রস্তুতকারক দ্বারা নির্ধারিত হয়। যদি কোন টেমপ্লেট না থাকে, তাহলে আপনাকে স্বাধীনভাবে প্রয়োজনীয় তীক্ষ্ণ কোণগুলি নির্ধারণ করতে হবে। এটি করার জন্য, একটি পেন্ডুলাম গনিওমিটার ব্যবহার করার পরামর্শ দেওয়া হয়।

নিজেই করুন টেমপ্লেট উত্পাদন প্রযুক্তি।

- একটি নতুন সোল্ডারড ডিস্ক নিন, যা ভোঁতাটির সাথে সম্পূর্ণ অভিন্ন।

- কার্ডবোর্ডের একটি শক্ত শীটে, সুনির্দিষ্ট রূপ আঁকুন।

- একটি পেন্ডুলাম গনিওমিটার ব্যবহার করে, টিপ করা কার্বাইডের প্রাথমিক জ্যামিতি নির্ধারণ করুন।

- টেমপ্লেটে ডেটা লিখুন।

ভবিষ্যতে, এটি মেশিনে স্ব-তীক্ষ্ণ করার জন্য ব্যবহার করা যেতে পারে বা অনুরূপ পরিষেবা প্রদানকারী সংস্থাগুলির জন্য নমুনা হিসাবে সরবরাহ করা যেতে পারে।

উপরন্তু, রেফারেন্সের সাথে প্রাপ্ত ডেটা তুলনা করার পরামর্শ দেওয়া হয়। রিপ করাতে, রেকের কোণ সাধারণত 15°-25° হয়। ট্রান্সভার্স মডেলের জন্য, এই চিত্রটি 5° থেকে 10° পর্যন্ত। সার্বজনীন মডেলে, রেকের কোণ হল 15°।

এটা মনে রাখা গুরুত্বপূর্ণ যে রেক কোণ ঋণাত্মক হতে পারে। অনুরূপ মডেল প্লাস্টিক শীট এবং অ লৌহঘটিত ধাতু কাটা জন্য ব্যবহার করা হয়.

বৃত্তাকার করাত ধারালো করার পদ্ধতি

যে কোনো ধারালো মেশিন একটি নতুন কাটিয়া প্রান্ত গঠন করতে ব্যবহার করা যেতে পারে. প্রাথমিকভাবে সঠিক এমরি হুইলটি বেছে নেওয়া এবং প্রান্তটি তীক্ষ্ণ করতে এটি ব্যবহার করা গুরুত্বপূর্ণ। এটি করার জন্য, আপনি corundum বা হীরা মডেল ব্যবহার করতে হবে।

সর্বোত্তম বিকল্প হল এই কাজটি সম্পাদন করার জন্য ডিজাইন করা বিশেষ সরঞ্জাম ব্যবহার করা। কিন্তু এর উচ্চ মূল্যের কারণে অনেক ক্ষেত্রেই এর অধিগ্রহণ অব্যবহার্য। বিকল্প উপায়ব্যবহার হয় পেষকদন্তকোরান্ডাম ডিস্কের কোণ পরিবর্তন করার সম্ভাবনা সহ।

কোনও ক্ষেত্রেই আপনার নিজের হাতে ধারালো করা উচিত নয়। প্রথমত, এটি একটি খুব দীর্ঘ সময় লাগবে. দ্বিতীয়ত, প্রাপ্ত ফলাফল মান পূরণ করবে না। যদি নিজেরাই কাঠের উপর করাত ব্লেডটি তীক্ষ্ণ করা সম্ভব না হয় তবে বিশেষ সংস্থাগুলির পরিষেবাগুলি ব্যবহার করার পরামর্শ দেওয়া হয়।

বৃত্তাকার করাতগুলির পেশাদার ধারালো করার কাজটি নিম্নলিখিত নিয়ম অনুসারে করা হয়:

- প্রধান বিকৃতিটি দাঁতের উপরের প্রান্তে ঘটে। প্রান্তগুলি 0.1 থেকে 0.3 মিমি পর্যন্ত গোলাকার। এই জায়গা থেকেই আপনাকে প্রক্রিয়াকরণ শুরু করতে হবে;

- সামনে এবং পিছনের প্রান্ত বরাবর ধারালো করা হয়। এটি 25 বার পর্যন্ত পদ্ধতি পুনরাবৃত্তি করার সম্ভাবনা প্রদান করবে;

- অপসারণের পরিমাণ 0.05-0.15 মিমি মান অতিক্রম করা উচিত নয়;

- সামনে এবং পিছনের মুখগুলির প্রক্রিয়াকরণের স্তর একই হওয়া উচিত।

গাছের ডিস্কগুলিকে তীক্ষ্ণ করার পরে, এটিকে সূক্ষ্ম দানাদারে আনার পরামর্শ দেওয়া হয়। স্যান্ডপেপার. এটি ম্যানুয়ালি বা একটি বিশেষ মেশিন দিয়ে করা যেতে পারে।

বিশেষজ্ঞরা বিশেষ কোরান্ডাম ডিস্ক ব্যবহার করার পরামর্শ দেন, যার শেষ পৃষ্ঠের একটি বিশেষ আকৃতির খাঁজ রয়েছে। এটি প্রক্রিয়াটিকে সহজ করে তুলবে।

করাত ব্লেডের আয়ু বাড়ানোর উপায়

একটি নতুন কাটিয়া প্রান্ত গঠনের প্রক্রিয়া শ্রমসাধ্য এবং দীর্ঘ। অতএব, ডিস্কের জীবন বাড়ানোর জন্য বেশ কয়েকটি শর্ত পূরণ করার সুপারিশ করা হয়।

হার্ড সোল্ডারিংয়ের একটি দীর্ঘ সেবা জীবন আছে। যাইহোক, তারা চিপ এবং বন্ধ বিরতি সম্ভাবনা বেশি. বিকল্প নরম কার্যত এই ধরনের ত্রুটির বিষয় নয়। কিন্তু এর সার্ভিস টাইম কঠিন সময়ের চেয়ে কম।

কাটিয়া পৃষ্ঠের উপর রুক্ষতা চেহারা অনুমোদিত নয়। ভবিষ্যতে, তারা চিপস এবং ফাটল চেহারা হতে পারে।

ভিডিওটি একটি নিজে নিজে ডিস্ক শার্পনিং মেশিনের একটি উদাহরণ দেখায়:

অঙ্কন এবং দাঁত জ্যামিতি

বৃত্তাকার করাতের ধারালো করা অবশ্যই প্রতিটি পৃথক ব্লেডের দাঁতের জ্যামিতির নিয়ম এবং প্রয়োজনীয়তার সাথে সম্মতিতে পরিষ্কারভাবে করা উচিত। আপনার নিজের হাতে একটি বৃত্তাকার করাত সঠিকভাবে তীক্ষ্ণ করতে, আপনাকে দাঁতের আকৃতি এবং এর জ্যামিতি জানতে হবে।

- তীক্ষ্ণকরণ এবং ব্যবহৃত সরঞ্জামগুলির জন্য প্রয়োজনীয়তার লক্ষণ

- একটি বৃত্তাকার বৈদ্যুতিক করাতের করাত ব্লেডের কাজের উপাদানগুলির বিভিন্নতা

- একটি বৃত্তাকার করাতের কার্যকারী উপাদানগুলিকে তীক্ষ্ণ করার নীতি এবং কোণ

- বাড়িতে একটি বৃত্তাকার করাত sharpening-এটা-নিজেই করুন

আপনার নিজের হাতে বৃত্তাকার করাত তীক্ষ্ণ করা এমন একজন ব্যক্তির পক্ষে কঠিন নয় যার ধাতব সরঞ্জামগুলির সাথে কাজ করার দক্ষতা রয়েছে। বৃত্তাকার করাতের জনপ্রিয়তা এই সরঞ্জামের অপারেশন দ্বারা প্রদত্ত সুবিধার কারণে। এই সরঞ্জামটির প্রধান সুবিধাগুলি হল তার পৃষ্ঠের নির্ভুলতা, উচ্চ গুণমান এবং পরিচ্ছন্নতা। বৃত্তাকার করাত- একটি খুব জনপ্রিয় সরঞ্জাম যা খুব সক্রিয়ভাবে ব্যবহৃত হয়, যা কাজের পৃষ্ঠতলগুলির দ্রুত পরিধানের দিকে নিয়ে যায়। পুনরুদ্ধার টুলের কার্যকারী উপাদান তীক্ষ্ণ করে বাহিত হয়।

তীক্ষ্ণকরণ এবং ব্যবহৃত সরঞ্জামগুলির জন্য প্রয়োজনীয়তার লক্ষণ

করাত তীক্ষ্ণ করার জন্য, আপনাকে নিম্নলিখিত সরঞ্জামগুলি প্রস্তুত করতে হবে:

- ফাইল

- সমাবেশ vise;

- কাঠের একটি ব্লক;

- রঙিন মার্কার।

বৃত্তাকার করাতের ধারালো করা প্রয়োজন হিসাবে বাহিত হয়। কাঠের উপর করাত ধারালো করার প্রয়োজনীয়তা সরঞ্জামটির ব্যবহারের তীব্রতার উপর নির্ভর করে নির্ধারিত হয়।

এর বেশ কয়েকটি লক্ষণ রয়েছে:

- যন্ত্রের ক্রিয়াকলাপের সময়, বৈদ্যুতিক ড্রাইভের এলাকায় সুরক্ষা কভারে একটি শক্তিশালী উত্তাপ পরিলক্ষিত হলে করাত ধারালো করা প্রয়োজন। কিছু ক্ষেত্রে, তাপমাত্রা বৃদ্ধির ফলে করাত গার্ডের নীচে থেকে ধোঁয়া তৈরি হয়।

- করাতটিকে তীক্ষ্ণ করা প্রয়োজন যখন, একটি উচ্চ-মানের ফলাফল পাওয়ার জন্য, করাত ব্লেডের উপর একটি শক্তিশালী প্রভাব প্রয়োগ করতে হবে।

- ইউনিটের অপারেশন চলাকালীন, যেখানে কাটা তৈরি হয়েছিল সেখানে অন্ধকার চিহ্নগুলি উপস্থিত হয়, যা কাঁচের চিহ্ন। এই জাতীয় চিহ্নগুলির গঠনের সাথে পোড়া কাঠের বৈশিষ্ট্যযুক্ত গন্ধের উপস্থিতি থাকতে পারে। যদি এই লক্ষণগুলি দেখা দেয় তবে টুলটি ব্যবহার করা বন্ধ করুন এবং বৈদ্যুতিক করাতের করাতের ব্লেডের কাটিয়া উপাদানগুলিতে কার্যকরী প্রান্তগুলিকে তীক্ষ্ণ করুন।

সূচকে ফিরে যান

একটি বৃত্তাকার বৈদ্যুতিক করাতের করাত ব্লেডের কাজের উপাদানগুলির বিভিন্নতা

ডিস্কে উপাদানগুলিকে কীভাবে সঠিকভাবে তীক্ষ্ণ করা যায় তা জানার জন্য বৃত্তাকার করাত, ডিস্ক টুলের সেই অংশের কাঠামোগত বৈশিষ্ট্যগুলি অধ্যয়ন করা প্রয়োজন যার সাহায্যে কাঠ করা হয়। ডিস্কের এই অংশের প্রধান উপাদান হল দাঁত। কার্বাইড ধাতু ব্যবহার করে দাঁতের উৎপাদন করা হয়। প্রতিটি দাঁতে, চারটি কার্যকারী প্লেন আলাদা করা হয়:

- সামনে;

- পেছনে;

- ডান এবং বাম দিকে।

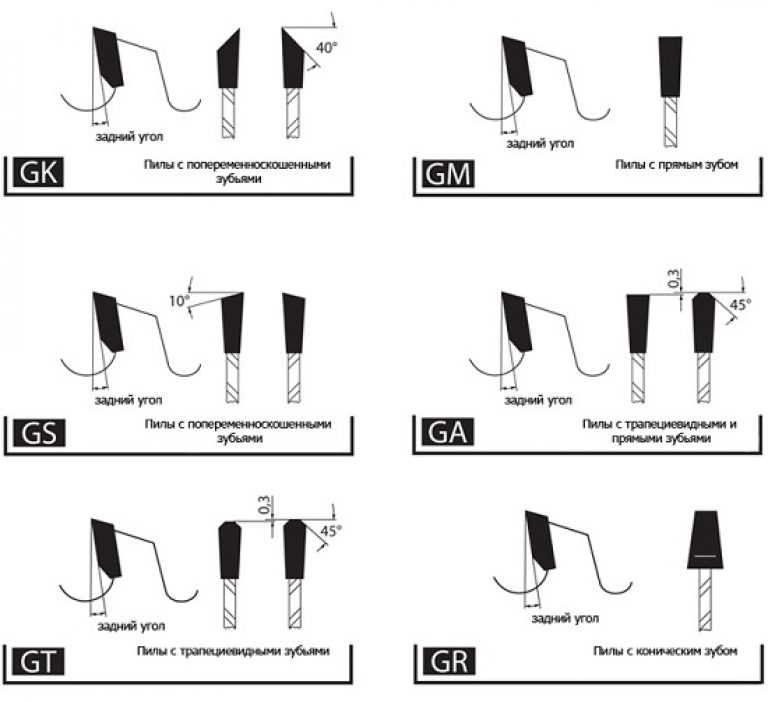

প্লেন একটি সহায়ক ভূমিকা প্রদান করে. দাঁতের জ্যামিতিতে, একটি প্রধান এবং দুটি অতিরিক্ত কাটিয়া প্রান্ত আলাদা করা হয়। উপাদান কাটা জন্য প্রান্ত কাজ প্লেন ছেদ লাইন উপর গঠিত হয়। কনফিগারেশনের উপর নির্ভর করে, ইউনিটের কার্যকারী উপাদানের সমস্ত কাটিয়া অংশগুলিকে বিভিন্ন প্রকারে ভাগ করা যেতে পারে:

- সোজা

- bevelled;

- trapezoidal;

- শঙ্কুযুক্ত

সোজা দাঁত দ্রুত ripping জন্য ব্যবহার করা হয়. একটি আদর্শ কাট মান প্রাপ্ত করার সময় এই ধরনের কাটিয়া উপাদান ব্যবহার করা হয় না।

বেভেলড কাজের উপাদানগুলি বাম বা ডান দিকে দাঁতের পিছনে একটি সমতল পৃষ্ঠের উপস্থিতি দ্বারা চিহ্নিত করা হয়। বৃত্তাকার করাতের কিছু মডেলের বেভেলের বিভিন্ন দিক সহ কার্যকারী উপাদান রয়েছে, যা একে অপরের সাথে বিকল্প। এই ধরনের ডিস্কগুলিকে পর্যায়ক্রমে বেভেলড বলা হয়। কাঠ, চিপবোর্ড এবং বিভিন্ন প্লাস্টিক ছাড়াও কাটার প্রয়োজন হলে এই ধরনের ডিস্ক ব্যবহার করা হয়। একটি বড় বেভেলের উপস্থিতি প্রান্তে চিপ গঠন ছাড়াই উচ্চ-মানের করাত নিশ্চিত করে। ক্রস সেকশনের কাজের উপাদানগুলির একটি ট্র্যাপিজয়েডের আকার রয়েছে। এই জাতীয় দাঁত কনফিগারেশনের উপস্থিতির কারণে, ডিস্কের কার্যকারী উপাদানগুলি কাটিয়া প্রান্তের মানের দৃশ্যমান অবনতি ছাড়াই দীর্ঘ সময়ের জন্য কাজ করতে সক্ষম হয়।

ক্রস বিভাগে শঙ্কুযুক্ত কাজের উপাদানগুলির একটি শঙ্কু আকৃতি রয়েছে। প্রায়শই, ল্যামিনেটটি প্রাক-কাটিং করার সময় এই জাতীয় কাজের দাঁত সহ ডিস্কগুলি সহায়ক হিসাবে ব্যবহৃত হয়। এই ধরনের দাঁতের সাথে ডিস্কগুলি ল্যামিনেট কাটার সময় চিপগুলির ঘটনা এড়াতে সহায়তা করে।

সূচকে ফিরে যান

একটি বৃত্তাকার করাতের কার্যকারী উপাদানগুলিকে তীক্ষ্ণ করার নীতি এবং কোণ

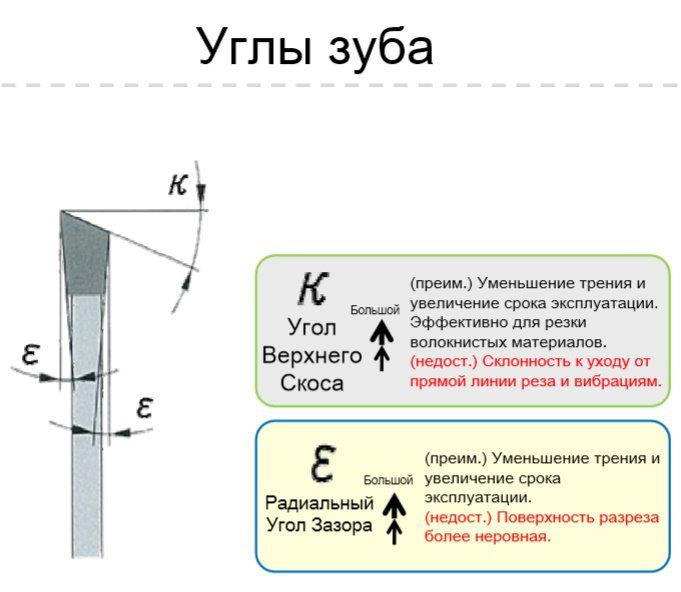

উপাদানগুলির কার্যকারী পৃষ্ঠগুলি ধারালো করার চার কোণে তীক্ষ্ণ করা হয়। তীক্ষ্ণ কোণ এবং কাটিয়া উপাদানের আকৃতি হল ডিস্কের প্রধান পরামিতি, যার উপর সম্পাদিত কাজের গুণমান নির্ভর করে। বৃত্তাকার দাঁতের দুটি প্রধান কোণ রয়েছে (পিছনে এবং সামনে), উপরন্তু, কার্যকারী উপাদানের বৈশিষ্ট্যগুলির মধ্যে রয়েছে সামনের এবং পিছনের পৃষ্ঠগুলির কাটিয়া কোণগুলি। ধারালো কোণগুলির বৈশিষ্ট্যগুলি করাতের জন্য ডিভাইসের উদ্দেশ্য, প্রক্রিয়াজাতকরণের উপাদান এবং প্রক্রিয়াকরণের দিকনির্দেশের উপর নির্ভর করে।

জন্য পরিকল্পিত বৃত্তাকার করাত slittingউপাদান, একটি বড় রেক কোণে তীক্ষ্ণ করা, তির্যক দিকে করাতের জন্য, 5-10 ° একটি তীক্ষ্ণ কোণ ব্যবহার করা হয়। একটি সর্বজনীন ধারালো বিকল্প 15 ° একটি কোণ হিসাবে বিবেচিত হয়। প্রক্রিয়াজাত করা উপাদানের কঠোরতার মাত্রা কার্যকারী উপাদানগুলির তীক্ষ্ণ করার কোণকে প্রভাবিত করে। যত কঠিন উপাদান কাটা হবে, করাত দাঁতের ধারালো কোণ তত ছোট হওয়া উচিত।

টুলটির অপারেশন চলাকালীন, উপরের কাটিং প্রান্তটি সর্বাধিক পরিধান করে। এর উদ্দেশ্যমূলক উদ্দেশ্যে সরঞ্জামটি ব্যবহারের ফলে, কাটিয়া প্রান্তটি বৃত্তাকার হয়। রাউন্ডিং ফ্যাক্টর 0.3 মিমি বা তার বেশি পৌঁছাতে পারে। প্লেনগুলির মধ্যে, সামনেরটি সর্বাধিক পরিধানের শিকার হয়।

সঠিক তীক্ষ্ণকরণের ফলে প্রান্তগুলির উপস্থিতি নিশ্চিত করা উচিত, যেখানে তাদের বৃত্তাকার 0.2 মিমি অতিক্রম করে না।

এই উদ্দেশ্যে, কাজের আইটেমগুলির পিছনের এবং সামনের প্লেনগুলির একযোগে নাকাল ব্যবহার করা হয়। এই শার্পনিং পদ্ধতিটি সর্বোত্তম। শুধুমাত্র সামনের সমতলটিকে তীক্ষ্ণ করা সম্ভব, তবে এই ক্ষেত্রে, ধারালো করার প্রক্রিয়াটি আরও বেশি সময় নেয় এবং ধাতুটি পিষে ফেলার প্রয়োজনের কারণে দাঁতটি দ্রুত বেরিয়ে যায়। স্ট্যান্ডার্ড ধারালো করার সাথে, 0.05 থেকে 0.15 মিমি বেধের সাথে ধাতু অপসারণ করা প্রয়োজন।

কার্বাইড দাঁত দিয়ে করাত ব্লেডগুলিকে তীক্ষ্ণ করার জটিলতা হল কাটিং ইনসার্ট তৈরির জন্য সিন্টারযুক্ত টাংস্টেন-কোবাল্ট অ্যালয় ব্যবহারের কারণে, যা পরবর্তীতে উচ্চ-তাপমাত্রার সোল্ডারিং দ্বারা ডিস্কের সাথে সংযুক্ত করা হয়। কিন্তু প্রধান অসুবিধা তাদের জ্যামিতি এবং তীক্ষ্ণ করার সময় একটি নির্দিষ্ট কোণ প্রদানের প্রয়োজন দ্বারা সৃষ্ট হয়।

দাঁতের আকৃতি এবং তীক্ষ্ণ কোণ

GOST 9769 অনুসারে, একটি কার্বাইড দাঁতের নকশায় 4 টি প্লেন রয়েছে - পিছনে, সামনে এবং 2টি সহায়ক। কাটার জ্যামিতি অনুসারে সন্নিবেশগুলি সোজা, বেভেলড, ট্র্যাপিজয়েডাল এবং শঙ্কুযুক্ত।

তীক্ষ্ণ করার সামনের কোণটি কেবল করাত ব্লেডের বৈশিষ্ট্যগুলিই নয়, এর উদ্দেশ্যও নির্ধারণ করে:

- 15-25° - জন্য ripping;

- 5-10° - তির্যক জন্য;

- 15°-এর মধ্যে সার্বজনীন আবেদন।

এছাড়াও, কোণগুলির আকার কাটা উপাদানটির কঠোরতা দ্বারাও নির্ধারিত হয় - এটি যত বেশি হবে, তীক্ষ্ণতা তত ছোট হওয়া উচিত।

ধারালো করার প্রাথমিক নিয়ম

মূলত, প্রধান কাটিয়া প্রান্ত পরিধান সাপেক্ষে - এটি 0.3 মিমি পর্যন্ত বৃত্তাকার হয়। কার্বাইড দাঁত এই মান অতিক্রম পরতে অনুমতি দেওয়া উচিত নয়. এটি উত্পাদনশীলতা হ্রাস এবং পরবর্তী তীক্ষ্ণ করার সময় বৃদ্ধির দিকে পরিচালিত করে। নিস্তেজতা দাঁত এবং কাটা দ্বারা নির্ধারিত হয় (কাটা গুণমান খারাপ হয়)।

- কাজের সঠিক পারফরম্যান্সের সাথে, সোল্ডারিং সহ করাত ব্লেডের সর্বাধিক কার্যকরী সংস্থান নিশ্চিত করা হয় - 30 টি তীক্ষ্ণকরণ পর্যন্ত। অতএব, দাঁতের সামনে এবং পিছনের সমতল বরাবর ধারালো করা উচিত।

- প্রথমত, সামনের সমতলটি তীক্ষ্ণ করা হয়।

- ধারালো করার সময় সোল্ডারিং পুরো সমতলের সাথে ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকার পৃষ্ঠের সংস্পর্শে থাকা উচিত।

- ছোট স্ট্রোকের (3-5 সেকেন্ডের মধ্যে) দাঁতগুলিকে তীক্ষ্ণ করার পরামর্শ দেওয়া হয়, যা তাদের অতিরিক্ত গরম হওয়া থেকে রক্ষা করবে। যেহেতু ক্রমবর্ধমান তাপমাত্রার সাথে, ঘষিয়া তুলিয়া ফেলিতে সক্ষম মাইক্রোহার্ডনেস হ্রাস পায়, এবং তাই তীক্ষ্ণ করার কার্যকারিতা।

- সরানো ধাতুর বেধ 0.15 মিমি অতিক্রম করা উচিত নয়।

উপকরণ এবং সরঞ্জাম

কার্বাইড দাঁত দিয়ে ডিস্ক ধারালো করতে, আপনি হীরার চাকা এবং সিলিকন কার্বাইড ব্যবহার করতে পারেন। সরবরাহ করতে মসৃণ তলনিক ছাড়া, এটি সর্বোচ্চ গ্রিট সঙ্গে ঘষিয়া তুলিয়া ফেলিতে সক্ষম ব্যবহার করার সুপারিশ করা হয়. অন্যথায়, অপারেশন চলাকালীন খাঁজগুলি চূর্ণবিচূর্ণ হয়ে যাবে, যা সোল্ডারিংকে দ্রুত ভোঁতা করে দেবে।

করাত ব্লেডের কোণগুলি সামঞ্জস্য করার ক্ষমতা সহ বিশেষ মেশিনে তীক্ষ্ণ করা ভাল। অনুভূমিক সমতলে এর অবস্থান সামঞ্জস্য করতে (একটি বেভেলযুক্ত সামনের সমতল সহ দাঁতের ক্ষেত্রে), বিশেষ ডিভাইসপেন্ডুলাম গনিওমিটার সহ।

কিন্তু জন্য বিশেষ সরঞ্জাম ক্রয় বাড়িতে ব্যবহারযখন এটির প্রয়োজন কয়েক মাসে 1 বারের বেশি হয় না, তখন এটি যুক্তিযুক্ত নয়। এবং রাখা করাতপ্রয়োজনীয় কোণ অনুসারে সঠিকভাবে হাত - এটি কল্পনার রাজ্য থেকে কিছু।

শুধুমাত্র একটি উপায় আছে - একটি স্ট্যান্ড তৈরি করা, যার পৃষ্ঠটি ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকার অক্ষের সাথে একই স্তরে অবস্থিত হবে। এটি নিশ্চিত করবে যে দাঁতের পিছনের এবং সামনের সমতলের অবস্থানটি নাকাল উপাদানের সাথে লম্ব। এবং যদি আপনি আপনার কল্পনা দেখান এবং ডিভাইসের একপাশে মূলভাবে ঠিক করেন এবং অন্য দিকে বোল্টের আকারে স্ক্রু করার সম্ভাবনা সহ সমর্থনগুলি তৈরি করেন, আপনি অনুভূমিক সমতলের সাপেক্ষে প্রবণতার কোণটিও নিয়ন্ত্রণ করতে পারেন। এবং নির্ভুলতা একটি পেন্ডুলাম গনিওমিটার দ্বারা যাচাই করা হয়।

সোল্ডারিং দিয়ে দাঁতের সামনের এবং পিছনের প্লেনগুলিকে তীক্ষ্ণ করার জন্য প্রয়োজনীয় কোণটি নিশ্চিত করতে, স্ট্যান্ডে স্টপগুলি সজ্জিত করা যেতে পারে যা পছন্দসই অবস্থানে করাত ব্লেডকে ঠিক করবে।

যে কোনো কাটিয়া টুল অপারেশন চলাকালীন নিস্তেজ হয়ে যায়। এটাও প্রযোজ্য ব্লেড দেখেছি, যা কাঠের করাত দ্রুত এবং দক্ষতার সাথে ঘটানোর জন্য নিয়মিত ধারালো করা আবশ্যক।

একটি বৃত্তাকার করাতের উপর দাঁত ধারালো করার সবচেয়ে সহজ উপায় হল একটি নিয়মিত ফাইল ব্যবহার করা। কিন্তু আপনার নিজের হাত দিয়ে কাজ করার সময়, কাটিং টুলটিকে কাজের অবস্থায় আনার সময়, কেবলমাত্র অনেক অসুবিধা রয়েছে ভাল বিশেষজ্ঞযথেষ্ট অভিজ্ঞতা সহ। এই অপারেশনের জন্য ব্যবহার করা অনেক সহজ, দ্রুত এবং আরও দক্ষ বাড়িতে তৈরি মেশিনবৃত্তাকার করাত ধারালো করার জন্য বা বৃত্তাকার ছুরির জন্য মেশিন ধারালো করার জন্য।

যদি বৃত্তাকার করাতের জন্য একটি বাড়িতে তৈরি বৈদ্যুতিক শার্পিং মেশিন থাকে, তা নির্বিশেষে এটি একটি কারখানার সরঞ্জাম বা বাড়িতে তৈরি করা হোক না কেন, আপনার এই জাতীয় সরঞ্জামগুলি ব্যবহারের প্রাথমিক নীতিগুলি জানা উচিত। বিশেষ করে যখন বিভিন্ন জ্যামিতি এবং তীক্ষ্ণ কোণ রয়েছে এমন করাত ব্লেডের দাঁত ধারালো করার প্রয়োজন হয়।

1 করাত ব্লেডের উপর দাঁতের আকার

তাদের মধ্যে বেশ কয়েকটি রয়েছে এবং সেগুলি অপ্টিমাইজেশনের ফলে উপস্থিত হয়েছিল কাটা উপাদানের উপর কাটিয়া প্রান্তের প্রভাব,যার বিভিন্ন বৈশিষ্ট্য থাকতে পারে।

দাঁতের প্রধান আকারগুলি হল:

- সোজা - অনুদৈর্ঘ্য করাতের জন্য ব্যবহৃত হয়, যখন উচ্চ মানের প্রয়োজন হয় না;

- তির্যক (বেভেলড দাঁত) - পিছনের (কখনও কখনও পূর্ববর্তী) সমতলের প্রবণতার একটি পরিবর্তনশীল ডান এবং বাম কোণ রয়েছে। এটি অনুদৈর্ঘ্য এবং ট্রান্সভার্স উভয় দিকেই কাটার জন্য ব্যবহৃত হয়। বৃত্তাকার করাত জন্য সবচেয়ে সাধারণ আকৃতি. ডাবল-পার্শ্বযুক্ত ল্যামিনেশন সহ বোর্ড কাটার সময় এই কনফিগারেশনটি ব্যবহার করা সুবিধাজনক, কারণ এটি কাটার প্রান্ত বরাবর চিপ দেয় না;

- trapezoidal - একটি ধারালো অবস্থায় কাটিয়া প্রান্ত ধরে রাখার একটি দীর্ঘ সময়ের দ্বারা চিহ্নিত করা হয়। সাধারণত করাত ব্লেডের উপর, এই আকৃতির দাঁতগুলি সোজা দাঁতের সাথে বিকল্পভাবে কিছুটা উপরে উঠে যায়। Trapezoidal দাঁত, এই ক্ষেত্রে, রুক্ষ করাত করা, এবং সোজা দাঁত - সূক্ষ্ম;

- শঙ্কুযুক্ত - দাঁতের এই ফর্মটি সহায়ক অপারেশনগুলিতে ব্যবহৃত হয়। উদাহরণস্বরূপ, প্রধান করাতের সময় স্প্লিন্টারগুলির উপস্থিতি রোধ করতে ল্যামিনেটের একটি স্তর কাটা হয়।

সমস্ত দাঁতের সামনের প্রান্তটি সমতল, তবে কিছু ধরণের বৃত্তাকার করাতের ক্ষেত্রে এটি অবতল।

![]()

এটি আপনাকে উচ্চ-মানের সমাপ্তি ক্রস-কাটিং সম্পাদন করতে দেয়।

1.1 তীক্ষ্ণ কোণ

একটি বৃত্তাকার করাতের দাঁতগুলিকে তীক্ষ্ণ করা চারটি প্রধান কোণকে বিবেচনা করে চালানো হয় যা প্লেনের সংযোগস্থলে গঠিত হয়:

- সামনের কোণে;

- পিছনের কোণে;

- সামনের এবং পিছনের প্লেনের বেভেল কোণ।

সাহায্যকারী হিসাবে, ধারালো করার কোণটিও বিবেচনায় নেওয়া হয়,যা সামনে এবং পিছনের কোণ দ্বারা দেওয়া হয়।

তীক্ষ্ণ কোণগুলি করাতের উদ্দেশ্যের উপর নির্ভর করে:

- অনুদৈর্ঘ্য করাতের জন্য, 15 থেকে 20 ডিগ্রির একটি রেক কোণ উপযুক্ত;

- ক্রস করাত সহ - 5 থেকে 10 ডিগ্রি পর্যন্ত;

- সর্বজনীন ব্যবহারের সাথে, গড়ে - 15 ডিগ্রি।

তীক্ষ্ণ কোণগুলি কেবল কাটার দিকেই নয়, কাঠের কঠোরতার ক্ষেত্রেও বিবেচনা করা গুরুত্বপূর্ণ - এটি যত শক্ত হবে, সামনে এবং পিছনের কোণগুলি তত ছোট হওয়া উচিত।

করাত ব্লেড ধারালো করার জন্য 2 সরঞ্জাম

এই বৃত্তাকার saws জন্য নাকাল মেশিন, যা গঠনমূলকভাবে নিম্নলিখিত বৈচিত্রে তৈরি:

- তীক্ষ্ণ করার সময়, শুধুমাত্র করাত চলে যায় (নাকাল চাকা সহ ইঞ্জিনটি স্থির থাকে);

- একটি ধারালো করাত এবং একটি বৃত্ত সহ একটি ইঞ্জিন উভয়ই নড়াচড়া করতে পারে;

- শুধুমাত্র নাকাল চাকা যুক্ত মোটরটি নড়ে (করার ফলকটি স্থির থাকে)।

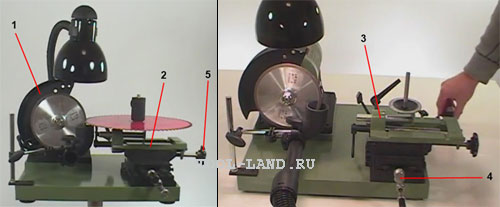

হিসাবে আদর্শ উদাহরণএকটি গ্রাইন্ডিং মেশিন এমন একটি ডিভাইস হতে পারে যা দুটি উপাদান নিয়ে গঠিত - একটি ইঞ্জিন যার শ্যাফটে একটি গ্রাইন্ডিং চাকা লাগানো থাকে এবং একটি ক্যালিপার যার উপর একটি তীক্ষ্ণ বৃত্তাকার করাত সংযুক্ত থাকে।

এই ডিভাইসে কৌণিক তীক্ষ্ণকরণ নিশ্চিত করতে, এমন একটি সিস্টেম সরবরাহ করতে হবে যা আপনাকে ব্লেডের প্রবণতার কোণ পরিবর্তন করতে দেয় (একটি বেভেলড ফ্রন্ট প্লেন সহ দাঁতের জন্য)।

2.1 মেশিন JMY8-70

JMY8-70 বৈদ্যুতিক গ্রাইন্ডিং মেশিন, যা চীনে তৈরি, যথেষ্ট আছে অনেক ইতিবাচক প্রতিক্রিয়া. কিছু কারিগর তার ডিভাইসটিকে ভিত্তি হিসাবে গ্রহণ করে যখন তারা তাদের নিজের হাতে তাদের নিজস্ব প্রয়োজনের জন্য একটি ঘরে তৈরি মেশিন একত্রিত করে।

JMY8-70 মেশিনটি সার্কুলার করাত ব্লেড ধারালো করার জন্য ডিজাইন করা হয়েছে হার্ড হাই-স্পিড অ্যালয় দিয়ে তৈরি।মেশিনে, দাঁতের সামনে এবং পিছনের সমতল প্রক্রিয়া করা সম্ভব, সেইসাথে কৌণিক ধারালো করাও সম্ভব।

প্রধান সুবিধা:

- একটি হীরা নাকাল চাকা আছে, যার ব্যাস 125 মিমি;

- একটি আনত করাত ধারক দিয়ে সজ্জিত, যা কৌণিক ধারালো করার অনুমতি দেয়;

- দেহটি বিমান শিল্পে ব্যবহৃত ঢালাই ইস্পাত দিয়ে তৈরি;

- ইনস্টল করা রাবার gaskets, যা প্রক্রিয়াকৃত উপাদানের উপর কম্পনের প্রভাবকে উল্লেখযোগ্যভাবে হ্রাস করে;

- এটির একটি সাধারণ সমন্বয় রয়েছে যা এমনকি একজন অ-বিশেষজ্ঞও পরিচালনা করতে পারে।

চালানের পরে প্রস্তুতকারক মেশিনটি সম্পূর্ণ করে বিস্তারিত নির্দেশাবলী, যা ডিভাইসের সমস্ত সম্ভাব্য ফাংশন এবং কীভাবে সেগুলি সম্পাদন করতে হয় তা বিশদভাবে বর্ণনা করে।

স্পেসিফিকেশন:

- নাকাল চাকার মাত্রা আছে - 125 × 10x8 মিমি;

- নাকাল চাকা 20 ডিগ্রী পর্যন্ত ঘোরানো যেতে পারে;

- ধারালো করাতের ব্যাস - 70 থেকে 800 মিমি পর্যন্ত;

- নাকাল চাকা ঘূর্ণন গতি - 2850 rpm;

- ওজন - 35 কেজি।

2.2 ঘরে তৈরি গ্রাইন্ডার

অনেক লোক, যখন তাদের নিজের হাতে কাজ করে, কার্বাইড বৃত্তাকার করাত নিয়মিত নয়, সময়ে সময়ে ব্যবহার করে। অতএব, কারখানার সরঞ্জাম কেনার অর্থনৈতিক অর্থ হয় না। একটি বাড়িতে তৈরি গ্রাইন্ডিং মেশিন একটি দুর্দান্ত সমাধান যা আপনাকে তৃতীয় পক্ষের সংস্থাগুলির সাথে যোগাযোগ না করার অনুমতি দেবে।

প্রধান যুক্তি হল যে আপনার নিজের হাতে একটি প্রচলিত নাকাল চাকাতে একটি বৃত্তাকার করাত তীক্ষ্ণ করার সময়, প্রয়োজনীয় তীক্ষ্ণ কোণগুলি বজায় রাখা খুব কঠিন। অতএব, একটি ডিভাইস প্রয়োজন আপনাকে একটি নির্দিষ্ট অবস্থানে করাত ব্লেড ঠিক করতে দেয়নাকাল চাকা সম্পর্কিত.

একটি বাড়িতে তৈরি মেশিন, যার উপর আপনি নিজের হাতে বৃত্তাকার করাত তীক্ষ্ণ করতে পারেন, এতে নিম্নলিখিত উপাদান এবং অংশ থাকতে পারে:

- একটি স্থির বৈদ্যুতিক মোটর যার শ্যাফটে একটি গ্রাইন্ডিং ডিস্ক বসানোর সম্ভাবনা রয়েছে;

- টেবিল-স্ট্যান্ড, যার পৃষ্ঠটি নাকাল চাকার ঘূর্ণনের অক্ষের সাথে উচ্চতায় একই স্তরে অবস্থিত;

- একদিকে কব্জা দিয়ে স্ট্যান্ডটি কাত করা এবং অন্য দিকে ঘোরানো (উচ্চতা-পরিবর্তন) স্ক্রু। এটি আপনাকে সামনে এবং পিছনের প্লেন বরাবর কৌণিক ধারালো করার অনুমতি দেবে;

- করাত ব্লেড সুরক্ষিত clamps. এটি করার জন্য, ম্যান্ড্রেলের জন্য স্ট্যান্ডের পৃষ্ঠে একটি খাঁজ তৈরি করা হয় যার উপর করাত ইনস্টল করা হয়। ডিস্কের সাথে, খাঁজ বরাবর ম্যান্ড্রেলের চলাচল আপনাকে দাঁত তীক্ষ্ণ করার প্রয়োজনীয় কোণ বজায় রাখতে দেয়;

- বৈদ্যুতিক মোটর সরানোর জন্য একটি ডিভাইস বা বিভিন্ন ব্যাসের সাথে বৃত্তাকার করাতের কৌণিক ধারালো করার জন্য একটি স্ট্যান্ড;

- কাজের সময় টুলের নির্ভরযোগ্য স্থিরকরণের জন্য স্টপের উপস্থিতি।

2.3 বৃত্তাকার করাত ধারালো করা

কার্বাইড করাত ব্লেডের দাঁতের সামনের সমতলকে তীক্ষ্ণ করার সময় অপারেশনের ক্রম:

- করাতটি ম্যান্ড্রেলের উপর স্থাপন করা হয় এবং একটি বাদামের সাথে একটি শঙ্কুযুক্ত হাতা দিয়ে স্থির করা হয়;

- এটি একটি পেন্ডুলাম গনিওমিটার ব্যবহার করে স্পষ্টভাবে অনুভূমিকভাবে সেট করা হয়েছে, যখন সামনের সমতলের বেভেল কোণ শূন্যের সমান;

- ইনস্টল করা ডিস্কের সাথে ম্যান্ড্রেলটিকে অনুভূমিকভাবে সরানো হলে, তীক্ষ্ণ করার নির্দিষ্ট সামনের কোণ সেট করা হয়। অন্য কথায়, ডিস্ক এমনভাবে চলে যায় যে তার দাঁতের সামনের সমতল নাকাল চাকার পৃষ্ঠের বিরুদ্ধে snugly ফিট;

- একটি মার্কার ব্যবহার করে, একটি চিহ্ন তৈরি করা হয় - যা থেকে দাঁত তীক্ষ্ণ করা শুরু হয়েছিল;

- যখন বৈদ্যুতিক মোটরটি চালু করা হয়, তখন করাতের বেশ কয়েকটি নড়াচড়া করা হয় এবং পেছন দিকে চাপ দেওয়া হয় যাতে নাকাল চাকার কাজের পৃষ্ঠের বিপরীতে পৃষ্ঠটিকে তীক্ষ্ণ করা যায়;

- ধাতু অপসারণের বেধ ক্ল্যাম্পিং বল এবং অনুবাদমূলক আন্দোলনের সংখ্যা দ্বারা নিয়ন্ত্রিত হয়;

- প্রথম দাঁতটি তীক্ষ্ণ হওয়ার পরে, করাতটি নাকাল চাকার সংস্পর্শ থেকে সরানো হয় এবং একটি দাঁত দ্বারা তার অক্ষের চারপাশে ঘোরে, যা তীক্ষ্ণ করার সময় পরবর্তীটি হবে;

- করাত ব্লেডে দাঁতের সংখ্যা অনুসারে অপারেশনটি পুনরাবৃত্তি করা হয়।

গার্হস্থ্য করাতে, ভিকে গ্রেডের সিন্টারযুক্ত টংস্টেন-কোবাল্ট অ্যালয় (ভিকে 6, ভিকে 15, ইত্যাদি, চিত্রটির অর্থ কোবাল্টের শতাংশ) প্লেট কাটার উপাদান হিসাবে ব্যবহৃত হয়। BK6-এর কঠোরতা 88.5 HRA, BK15-এর কঠোরতা 86 HRA। বিদেশী নির্মাতারা তাদের খাদ ব্যবহার করে। হার্ড অ্যালয়েস ভিকে প্রধানত কোবাল্ট দিয়ে সিমেন্ট করা টাংস্টেন কার্বাইড নিয়ে গঠিত। খাদটির বৈশিষ্ট্যগুলি কেবল তার রাসায়নিক গঠনের উপর নয়, কার্বাইড পর্যায়ের শস্যের আকারের উপরও নির্ভর করে। শস্য যত ছোট, খাদটির কঠোরতা এবং শক্তি তত বেশি।

উচ্চ-তাপমাত্রা সোল্ডারিং দ্বারা একটি ডিস্কে হার্ড-অ্যালয় প্লেট বেঁধে দিন। সোল্ডারিংয়ের উপাদান হিসাবে, সর্বোত্তমভাবে, সিলভার সোল্ডার (PSr-40, PSr-45) ব্যবহার করা হয়, সবচেয়ে খারাপ ক্ষেত্রে, তামা-জিঙ্ক সোল্ডার (L-63, MNMTs-68-4-2)।

কার্বাইড দাঁতের জ্যামিতি

কার্বাইড দাঁতের চারটি কার্যকারী প্লেন রয়েছে - সামনে (A), পিছনে (B), এবং দুটি সহায়ক পার্শ্ব (C)। একে অপরের সাথে ছেদ করে, এই প্লেনগুলি কাটিয়া প্রান্ত তৈরি করে - প্রধান এক (1) এবং দুটি সহায়ক (2 এবং 3)। মুখ এবং দাঁতের প্রান্তের প্রদত্ত সংজ্ঞা GOST 9769-79 অনুসারে দেওয়া হয়েছে।

নিম্নলিখিত ধরনের দাঁত আকৃতি দ্বারা আলাদা করা হয়।

সাধারণত দ্রুত রিপ করাত ব্যবহার করা হয় যেখানে গুণমান একটি উদ্বেগ নয়।

তির্যক (beveled) দাঁতপিছনের সমতলের প্রবণতার বাম এবং ডান কোণ সহ। বিভিন্ন প্রবণতার কোণযুক্ত দাঁত একে অপরের সাথে পর্যায়ক্রমে থাকে, এই কারণেই তাদের পর্যায়ক্রমে বেভেলড বলা হয়। এটি দাঁতের সবচেয়ে সাধারণ ফর্ম। তীক্ষ্ণ কোণগুলির আকারের উপর নির্ভর করে, পর্যায়ক্রমে বেভেল করা দাঁত সহ করাতগুলি বিভিন্ন ধরণের উপকরণ (কাঠ, চিপবোর্ড, প্লাস্টিক) - অনুদৈর্ঘ্য এবং অনুপ্রস্থ উভয় দিকেই কাটার জন্য ব্যবহৃত হয়। পিছনের সমতলের প্রবণতার একটি বৃহৎ কোণ সহ করাতগুলি ডাবল-পার্শ্বযুক্ত ল্যামিনেশন সহ বোর্ড কাটার সময় স্কোরিং করাত হিসাবে ব্যবহৃত হয়। তাদের ব্যবহার কাটার প্রান্তে আবরণ চিপিং এড়ায়। বেভেল এঙ্গেল বাড়ানোর ফলে কাটিং ফোর্স কমে যায় এবং চিপিংয়ের ঝুঁকি কমে যায়, কিন্তু একই সাথে দাঁতের টুলের জীবন ও শক্তি কমে যায়।

দাঁতগুলি কেবল পিছনের দিকেই নয়, সামনের সমতলের দিকেও ঝোঁক থাকতে পারে।

এই দাঁতগুলির একটি বৈশিষ্ট্য হল পর্যায়ক্রমে বেভেল করা দাঁতের তুলনায় কাটিয়া প্রান্তগুলি ভোঁতা হওয়ার তুলনামূলকভাবে ধীর হার। এগুলি সাধারণত একটি সোজা দাঁতের সাথে একত্রে ব্যবহৃত হয়।

![]()

পরেরটির সাথে পর্যায়ক্রমে এবং কিছুটা উপরে উঠে, ট্র্যাপিজয়েডাল দাঁত রুক্ষ করাত সঞ্চালন করে, এবং সোজাটি এটি অনুসরণ করে - সমাপ্তি। পর্যায়ক্রমে সোজা এবং ট্র্যাপিজয়েডাল দাঁত সহ করাতগুলি ডাবল-পার্শ্বযুক্ত ল্যামিনেশন (চিপবোর্ড, MDF, ইত্যাদি) সহ বোর্ড কাটার পাশাপাশি প্লাস্টিক করাতের জন্য ব্যবহৃত হয়।

শঙ্কু দাঁত করাত সহায়ক এবং ল্যামিনেটের নীচের স্তরটি কাটতে ব্যবহৃত হয়, প্রধান করাতটি যাওয়ার সময় এটিকে চিপ করা থেকে বাধা দেয়।

বেশিরভাগ ক্ষেত্রে, দাঁতের সামনের মুখটি সমতল, তবে একটি অবতল সামনের মুখ সহ করাত রয়েছে। এগুলি পরিষ্কারের জন্য ব্যবহৃত হয় ক্রস কাটা.

দাঁত ধারালো কোণ

একটি বৃত্তাকার করাতের চারটি প্রধান তীক্ষ্ণ কোণ রয়েছে, যা দাঁতের আকৃতির সাথে এর বৈশিষ্ট্যগুলি নির্ধারণ করে। এগুলি হল সামনের কোণ (γ), পিছনের (α) এবং সামনের এবং পিছনের সমতলগুলির বেভেল কোণ (ε 1 এবং ε 2)। টেপার অ্যাঙ্গেল (β) এর একটি সহায়ক মান রয়েছে, যেহেতু এটি সামনে এবং পিছনের কোণ (β=90°-γ-α) দ্বারা সেট করা হয়।

তীক্ষ্ণ কোণগুলির মানগুলি করাতের উদ্দেশ্য দ্বারা নির্ধারিত হয় - যেমন কি উপাদান কাটার জন্য এবং কোন দিকে এটি উদ্দেশ্যে করা হয়. রিপ করাতের তুলনামূলকভাবে বড় রেক কোণ থাকে (15°-25°)। ক্রসকাট করাতের জন্য, কোণ γ সাধারণত 5-10° হয়। ক্রসকাটিং এবং রিপ করাতের জন্য ডিজাইন করা সাধারণ উদ্দেশ্যের করাতগুলির গড় রেক কোণ থাকে - সাধারণত 15°।

তীক্ষ্ণ কোণগুলি কেবল কাটার দিক দ্বারা নয়, কাটা উপাদানটির কঠোরতা দ্বারাও নির্ধারিত হয়। কঠোরতা যত বেশি হবে, সামনের এবং পিছনের কোণগুলি তত ছোট হওয়া উচিত (দাঁতের তীক্ষ্ণতা কম)।

সামনের কোণটি কেবল ইতিবাচক নয়, নেতিবাচকও হতে পারে। এই কোণ সহ করাত অ লৌহঘটিত ধাতু এবং প্লাস্টিক কাটার জন্য ব্যবহৃত হয়।

বেসিক শার্পনিং নীতি

একটি কার্বাইড দাঁতের প্রধান পরিধান এর প্রধান (উপরের) কাটিয়া প্রান্ত বরাবর ঘটে। কাজের প্রক্রিয়ায়, পরেরটি 0.1-0.3 মিমি বৃত্তাকার হয়। মুখের মধ্যে, সামনের অংশ দ্রুততম হয়ে যায়।বিশাল workpieces sawing যখন, পার্শ্ব প্রান্ত এছাড়াও দ্রুত পরিধান বিষয়.

করাত অতিমাত্রায় করা উচিত নয়. কাটিয়া প্রান্ত বৃত্তাকার ব্যাসার্ধ 0.1-0.2 মিমি অতিক্রম করা উচিত নয়. একটি খুব ভোঁতা করাতের সাথে কাজ করার সময়, উত্পাদনশীলতা দ্রুত হ্রাস পায়, এটি তীক্ষ্ণ করতে কয়েকগুণ বেশি সময় লাগে সাধারণ ভোঁতা করাতের সাথে করাতের চেয়ে। নিস্তেজতা ডিগ্রী দাঁত নিজেদের দ্বারা এবং তারা ছেড়ে কাটা ধরনের দ্বারা উভয়ই নির্ধারণ করা যেতে পারে।

বৃত্তাকার করাতের সঠিক তীক্ষ্ণকরণ হল একই সাথে কাটিয়া প্রান্তের সঠিক তীক্ষ্ণতা নিশ্চিত করা, সর্বাধিক সংখ্যক তীক্ষ্ণতা নিশ্চিত করা, যা সর্বোত্তম ক্ষেত্রে 25-30 বার পৌঁছতে পারে। এই উদ্দেশ্যে, সামনে এবং পিছনের প্লেন বরাবর কার্বাইড দাঁত ধারালো করার সুপারিশ করা হয়। প্রকৃতপক্ষে, একটি সামনের সমতল বরাবর দাঁত ধারালো করা যেতে পারে, তবে সম্ভাব্য ধারালো করার সংখ্যা দুটি সমতল বরাবর ধারালো করার তুলনায় প্রায় দুই গুণ কম। নীচের চিত্রটি স্পষ্টভাবে দেখায় কেন এটি ঘটে।

করাতের ব্লেড ধারালো করার সময় শেষ পাসটি দাঁতের পিছনের সমতল বরাবর করার পরামর্শ দেওয়া হয়। ধাতু অপসারণের আদর্শ পরিমাণ হল 0.05-0.15 মিমি।

ধারালো করার আগে, রজন এর মতো অমেধ্যের করাত পরিষ্কার করা এবং তীক্ষ্ণ কোণগুলি পরীক্ষা করা প্রয়োজন। কিছু করাতের উপর তারা ডিস্কে লেখা হয়।

করাত ব্লেড ধারালো করার জন্য সরঞ্জাম এবং উপকরণ

যে উপাদান থেকে দাঁত তৈরি করা হয় তার উপর নির্ভর করে, বৃত্তাকার করাত ব্লেডগুলিকে CBN, সবুজ সিলিকন কার্বাইড বা হীরা (PCD) চাকা দিয়ে তীক্ষ্ণ করা যেতে পারে। সুতরাং, CBN চাকাগুলি উচ্চ-ক্ষমতাসম্পন্ন উচ্চ-গতির ইস্পাত চাকা, হীরার চাকা এবং সবুজ সিলিকন কার্বাইড চাকা - হার্ড অ্যালয় কাটারগুলিকে তীক্ষ্ণ করতে সক্ষম।ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকা (বিশেষত হীরার চাকা) ব্যবহার করার সময়, কুল্যান্ট দিয়ে ঠাণ্ডা করা বাঞ্ছনীয়।

হীরার একটি উল্লেখযোগ্য অসুবিধা হল অপেক্ষাকৃত কম তাপমাত্রার স্থিতিশীলতা - প্রায় 900°C তাপমাত্রায় হীরাটি পুড়ে যায়।

ক্রমবর্ধমান তাপমাত্রা, microhardness সঙ্গে ঘষিয়া তুলিয়া ফেলিতে সক্ষম উপকরণহ্রাস পায় তাপমাত্রা 1000 ডিগ্রি সেলসিয়াসে বাড়ানো হলে ঘরের তাপমাত্রার মাইক্রোহার্ডনেসের তুলনায় মাইক্রোহার্ডনেস প্রায় 2-2.5 গুণ কমে যায়। তাপমাত্রা 1300 ডিগ্রি সেলসিয়াসে বৃদ্ধির ফলে ঘষিয়া তুলিয়া ফেলিতে সক্ষম পদার্থের কঠোরতা প্রায় 4-6 গুণ হ্রাস পায়।

শীতল করার জন্য জল ব্যবহার মেশিনের অংশ এবং সমাবেশগুলিতে মরিচা হতে পারে। ক্ষয় দূর করার জন্য, সাবান এবং কিছু ইলেক্ট্রোলাইট (সোডিয়াম কার্বনেট, সোডা অ্যাশ, ট্রাইসোডিয়াম ফসফেট, সোডিয়াম নাইট্রাইট, সোডিয়াম সিলিকেট ইত্যাদি) যোগ করা হয়, যা তৈরি হয় প্রতিরক্ষামূলক ছায়াছবি. সাধারণ গ্রাইন্ডিংয়ে, সাবান এবং সোডা দ্রবণগুলি প্রায়শই ব্যবহৃত হয় এবং সূক্ষ্ম নাকালের ক্ষেত্রে, কম ঘনত্বের ইমালসন ব্যবহার করা হয়।

যাইহোক, যখন গ্রাইন্ডিং কাজের কম তীব্রতার সাথে বাড়িতে করাত ব্লেডগুলিকে তীক্ষ্ণ করা হয়, তখন তারা প্রায়শই বৃত্তটিকে শীতল করার অবলম্বন করে না - তারা এতে সময় ব্যয় করতে চায় না।

ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকার ধারালো করার উত্পাদনশীলতা বাড়াতে এবং নির্দিষ্ট পরিধান কমাতে, আপনাকে সবচেয়ে বড় গ্রিট বেছে নিতে হবে যা দাঁতের তীক্ষ্ণ পৃষ্ঠের প্রয়োজনীয় পরিচ্ছন্নতা প্রদান করে।

ঘষিয়া তুলিয়া ফেলিতে সক্ষম আকার নির্বাচন করতে, ধারালো করার পর্যায় অনুসারে, আপনি বারগুলি তীক্ষ্ণ করার বিষয়ে নিবন্ধে টেবিলটি ব্যবহার করতে পারেন। উদাহরণস্বরূপ, হীরার চাকা ব্যবহারের ক্ষেত্রে, 160/125 বা 125/100 এর দানার আকারের চাকাগুলি রুক্ষ ধারালো করার জন্য এবং 63/50 বা 50/40 ফিনিশিংয়ের জন্য ব্যবহার করা যেতে পারে। 40/28 থেকে 14/10 পর্যন্ত গ্রিট আকারের চাকাগুলি চিপ করার জন্য ব্যবহার করা হয়।

দাঁতের পৃষ্ঠটি খুব মসৃণ হয় তা নিশ্চিত করার জন্য প্রচেষ্টা করা প্রয়োজন। যদি দাঁতের পৃষ্ঠে খাঁজ থাকে, তবে করাত ব্যবহার করার সময় প্রোট্রুশনগুলি ভেঙে যাবে এবং এটি খুব দ্রুত নিস্তেজ হয়ে যাবে।

কার্বাইড দাঁত তীক্ষ্ণ করার সময় বৃত্তের পরিধিগত গতি প্রায় 10-18 মি / সেকেন্ড হওয়া উচিত। এর মানে হল যে 125 মিমি ব্যাস সহ একটি চাকা ব্যবহার করার সময়, ইঞ্জিনের গতি প্রায় 1500-2700 আরপিএম হওয়া উচিত। এই পরিসর থেকে কম গতিতে আরও ভঙ্গুর খাদ ধারালো করা হয়। কার্বাইড সরঞ্জামগুলিকে তীক্ষ্ণ করার সময়, হার্ড মোডগুলির ব্যবহার বর্ধিত চাপ এবং ফাটল গঠনের দিকে পরিচালিত করে এবং কখনও কখনও কাটিং প্রান্তগুলি চিপ করার দিকে নিয়ে যায়, যখন চাকা পরিধান বৃদ্ধি পায়।

বৃত্তাকার করাত ধারালো করার জন্য মেশিন ব্যবহার করার সময়, করাতের আপেক্ষিক অবস্থান এবং নাকাল চাকার পরিবর্তন উপলব্ধি করা যায় ভিন্ন পথ- একটি করাত সরানো (একটি বৃত্ত সহ মোটর স্থির), করাত এবং ইঞ্জিনের একযোগে চলাচল, একটি বৃত্তের সাথে কেবল ইঞ্জিনটি সরানো (করতের ফলক স্থির)।

বিভিন্ন কার্যকারিতার বিপুল সংখ্যক গ্রাইন্ডিং মেশিন উত্পাদিত হয়। সবচেয়ে জটিল এবং ব্যয়বহুল প্রোগ্রামেবল কমপ্লেক্সগুলি একটি সম্পূর্ণ স্বয়ংক্রিয় তীক্ষ্ণ মোড প্রদান করতে সক্ষম, যেখানে সমস্ত ক্রিয়াকলাপগুলি কোনও শ্রমিকের অংশগ্রহণ ছাড়াই সঞ্চালিত হয়।

সবচেয়ে সহজ এবং সস্তা মডেলগুলিতে, প্রয়োজনীয় তীক্ষ্ণ কোণ সরবরাহ করে এমন একটি অবস্থানে করাত ইনস্টল এবং ঠিক করার পরে, পরবর্তী সমস্ত ক্রিয়াকলাপগুলি করাতটিকে তার অক্ষের চারপাশে ঘুরিয়ে দেওয়া হয় (দাঁত চালু করা), নাকালের জন্য ফাইল করা (চাকার সাথে যোগাযোগের প্রবর্তন করা) ) এবং দাঁতের পুরুত্ব নিয়ন্ত্রণ করে দাঁত থেকে অপসারণ করা হয়। যেমন সহজ মডেলএটি বাড়িতে ব্যবহার করার পরামর্শ দেওয়া হয়, যখন বৃত্তাকার করাত তীক্ষ্ণ করা এপিসোডিক হয়।

বৃত্তাকার করাত তীক্ষ্ণ করার জন্য সবচেয়ে সহজ মেশিনের একটি উদাহরণ হল সিস্টেম, যার একটি ফটোগ্রাফ নীচের ফটোতে দেখানো হয়েছে। এটি দুটি প্রধান ইউনিট নিয়ে গঠিত - একটি বৃত্ত (1) এবং একটি ক্যালিপার (2) সহ একটি ইঞ্জিন, যার উপর একটি তীক্ষ্ণ করাত ইনস্টল করা আছে। টার্নিং মেকানিজম (3) ব্লেডের প্রবণতার কোণ পরিবর্তন করতে ব্যবহৃত হয় (যখন একটি বেভেলড ফ্রন্ট প্লেন দিয়ে দাঁত ধারালো করা হয়)। স্ক্রু (4) এর সাহায্যে করাতটি ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকার অক্ষ বরাবর স্থানচ্যুত হয়। এটি নিশ্চিত করে যে শার্পনিংয়ের সামনের কোণের প্রয়োজনীয় মান সেট করা হয়েছে। স্ক্রু (5) কাঙ্ক্ষিত অবস্থানে লিমিটার সেট করতে ব্যবহৃত হয়, ইন্টারডেন্টাল গহ্বরে চাকাটির অত্যধিক প্রবেশ রোধ করে।

ফলক ধারালো প্রক্রিয়া দেখেছি

সামনের সমতল বরাবর একটি সোজা দাঁত তীক্ষ্ণ করা. কার্বাইড করাত ব্লেডের একটি সোজা দাঁত তীক্ষ্ণ করা নিম্নলিখিত ক্রমানুসারে করা হয়।করাতটি একটি ম্যান্ড্রেলের উপর মাউন্ট করা হয়, একটি শঙ্কুযুক্ত (সেন্টারিং) হাতা এবং একটি বাদাম দিয়ে আটকানো হয়, তারপর একটি প্রক্রিয়া (3) এর মাধ্যমে কঠোরভাবে অনুভূমিক অবস্থানে সেট করা হয়। এটি সামনের সমতলের একটি বেভেল কোণ (ε 1) 0° এর সমান প্রদান করে। টিল্ট মেকানিজমের অন্তর্নির্মিত কৌণিক স্কেল নেই এমন ডিস্কগুলিকে তীক্ষ্ণ করার জন্য মেশিনগুলিতে, এটি একটি প্রচলিত পেন্ডুলাম গনিওমিটার ব্যবহার করে করা হয়। এই ক্ষেত্রে, মেশিনের স্তরতা পরীক্ষা করা উচিত।

একটি বৃত্তের সাথে ম্যান্ড্রেলের অনুভূমিক নড়াচড়া সরবরাহ করে এমন প্রক্রিয়াটির স্ক্রু (4) ঘুরিয়ে, তীক্ষ্ণ করার প্রয়োজনীয় সামনের কোণ সেট করা হয়। অন্য কথায়, করাতটি এমন একটি অবস্থানে চলে যায় যেখানে দাঁতের সামনের তলটি বৃত্তের কার্যকারী পৃষ্ঠের সাথে মসৃণভাবে ফিট করে।

মার্কার দাঁতের একটি চিহ্ন তৈরি করে যেখান থেকে শার্পিং শুরু হয়।

![]()

ইঞ্জিনটি চালু করা হয়েছে এবং সামনের প্লেনটি তীক্ষ্ণ করা হয়েছে - বৃত্তের সংস্পর্শে দাঁত স্থাপন করে এবং করাতের বেশ কয়েকটি নড়াচড়া করে একই সাথে বৃত্তের বিরুদ্ধে দাঁত টিপে। সরানো ধাতুর পুরুত্ব তীক্ষ্ণ আন্দোলনের সংখ্যা এবং ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকার বিরুদ্ধে দাঁত চাপার বল দ্বারা নিয়ন্ত্রিত হয়। একটি দাঁত তীক্ষ্ণ করার পরে, করাতটি চাকার সংস্পর্শ থেকে সরানো হয়, একটি দাঁত দ্বারা ঘোরানো হয় এবং ধারালো করার অপারেশনটি পুনরাবৃত্তি করা হয়। এবং তাই যতক্ষণ না মার্কার চিহ্নটি একটি পূর্ণ বৃত্ত তৈরি করে, যা নির্দেশ করে যে সমস্ত দাঁত তীক্ষ্ণ করা হয়েছে।

সামনে সমতল বরাবর beveled একটি দাঁত তীক্ষ্ণ করা. একটি বেভেলড দাঁত ধারালো করা এবং একটি সোজাকে তীক্ষ্ণ করার মধ্যে পার্থক্য হল যে করাতটি অবশ্যই অনুভূমিকভাবে ইনস্টল করা উচিত নয়, তবে একটি প্রবণতার সাথে - সামনের সমতলের বেভেলের কোণের সাথে সম্পর্কিত একটি কোণ সহ।

করাতের প্রবণতার কোণটি একই পেন্ডুলাম গনিওমিটার ব্যবহার করে সেট করা হয়েছে। প্রথমত, একটি ধনাত্মক কোণ সেট করা হয় (এই ক্ষেত্রে +8°)।

এর পরে, প্রতিটি দ্বিতীয় দাঁত তীক্ষ্ণ করা হয়।

দাঁতের অর্ধেক ধারালো করার পরে, করাত ব্লেডের কোণটি +8° থেকে -8° পর্যন্ত পরিবর্তিত হয়।

এবং আবার, প্রতিটি সেকেন্ড দাঁত তীক্ষ্ণ হয়।

পিছনের সমতলে তীক্ষ্ণ করা. পিছনের সমতল বরাবর একটি দাঁত তীক্ষ্ণ করার জন্য, করাত ব্লেড শার্পিং মেশিন আপনাকে এমনভাবে করাত ইনস্টল করার অনুমতি দেয় যাতে দাঁতের পিছনের প্লেনটি ঘষিয়া তুলবার চাকার কার্যকারী পৃষ্ঠের মতো একই সমতলে থাকবে।

করাত ব্লেড ধারালো করার জন্য কোন মেশিন না থাকলে

কার্যকরী এবং সুবিধাজনক বিশেষ মেশিনে বৃত্তাকার করাত ধারালো করার জন্য বিশেষ পেশাদার দক্ষতার প্রয়োজন হয় না। একটি সামান্য অনুশীলন - এবং sharpening কোনো সমস্যা ছাড়া যেতে হবে। তবে বেশিরভাগ মানুষই প্রয়োজনে মাঝে মাঝে কার্বাইড করাতের ব্লেড ব্যবহার করেন। একটি বিশেষ শার্পিং মেশিনে একটি উল্লেখযোগ্য পরিমাণ ব্যয় করা, যা মাসে কয়েক ঘন্টা ব্যবহার করা হয়, সবার কাছে যুক্তিসঙ্গত বলে মনে হয় না।প্রয়োজনীয় তীক্ষ্ণ কোণগুলি সঠিকভাবে বজায় রাখা, ওজনের উপর আপনার হাতে করাত ধরে রাখা, এমনকি একটি অনন্য চোখ এবং হাতের ঈর্ষণীয় কঠোরতা সহ একজন ব্যক্তির পক্ষেও একটি অসম্ভব কাজ। এই ক্ষেত্রে সবচেয়ে যুক্তিসঙ্গত জিনিসটি হল সবচেয়ে সহজ ধারালো ডিভাইস তৈরি করা, যা বৃত্তের সাথে সম্পর্কিত একটি নির্দিষ্ট অবস্থানে করাতকে ঠিক করা সম্ভব করে তোলে।

বৃত্তাকার করাত তীক্ষ্ণ করার জন্য এই ডিভাইসগুলির মধ্যে সবচেয়ে সহজ হল একটি স্ট্যান্ড, যার পৃষ্ঠটি গ্রাইন্ডিং চাকার অক্ষের সাথে ফ্লাশ করা হয়। এটিতে একটি করাত ব্লেড স্থাপন করে, করাত ব্লেডের সাপেক্ষে দাঁতের সামনের এবং পিছনের প্লেনগুলির লম্বতা নিশ্চিত করা সম্ভব। এবং যদি স্ট্যান্ডের উপরের পৃষ্ঠটি চলমান করা হয় - একপাশে কব্জা করে ঠিক করা হয় এবং অন্যটি - একজোড়া বোল্টের উপর বিশ্রাম দেওয়া হয় যা ভিতরে এবং বাইরে স্ক্রু করা যায় - তবে এটি যে কোনও কোণে ইনস্টল করা যেতে পারে, যার ফলে এটি একটি ধারালো করা সম্ভব করে তোলে। সামনে এবং পিছনের সমতল বরাবর তির্যক দাঁত।

সত্য, এই ক্ষেত্রে, প্রধান সমস্যাগুলির মধ্যে একটি অমীমাংসিত রয়ে গেছে - একই সামনে এবং পিছনের তীক্ষ্ণ কোণগুলি ধরে রাখা। পছন্দসই অবস্থানে ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকা আপেক্ষিক করাতের কেন্দ্র ঠিক করে এই সমস্যাটি সমাধান করা যেতে পারে। এটি বাস্তবায়নের একটি উপায় হল ম্যান্ড্রেলের জন্য স্ট্যান্ডের পৃষ্ঠে একটি খাঁজ তৈরি করা যার উপর করাত মাউন্ট করা হয়েছে। খাঁজ বরাবর একটি বৃত্তের সাথে ম্যান্ড্রেলটি সরানোর মাধ্যমে, দাঁতটিকে তীক্ষ্ণ করার প্রয়োজনীয় সামনের কোণটি বজায় রাখা সম্ভব হবে। কিন্তু বিভিন্ন ব্যাস বা তীক্ষ্ণ কোণ সহ বৃত্তাকার করাত তীক্ষ্ণ করার জন্য, এটির সাথে ইঞ্জিন বা স্ট্যান্ড এবং খাঁজ সরানো সম্ভব হওয়া উচিত। প্রয়োজনীয় তীক্ষ্ণ কোণ নিশ্চিত করার আরেকটি উপায় হল সহজ, এবং টেবিলে স্টপ ইনস্টল করা যা ডিস্কটিকে পছন্দসই অবস্থানে ঠিক করে। নিবন্ধের শেষে এই ধরনের একটি ডিভাইস প্রদর্শন একটি ভিডিও আছে.

মান নিয়ন্ত্রণ শার্পনিং

ধারালো দাঁত অবশ্যই ফাটল, চিপস, গ্রাইন্ডিং হুইল থেকে দৃশ্যমান ঝুঁকিমুক্ত হতে হবে। কাটিয়া প্রান্তের বৃত্তাকার ব্যাসার্ধ 0.015 মিমি এর বেশি হওয়া উচিত নয়। দৃশ্যত, এটি কাটিয়া প্রান্তে একদৃষ্টির অনুপস্থিতি হিসাবে সংজ্ঞায়িত করা যেতে পারে।GOST 9769-79 পরামিতিগুলিকে তীক্ষ্ণ করার জন্য নির্দিষ্ট সহনশীলতার মান স্থাপন করে। দাঁতের উপরের অংশের শেষ রানআউট 0.2 মিমি (400 মিমি পর্যন্ত ব্যাস সহ করাতের জন্য), রেডিয়াল রানআউট 0.15 মিমি অতিক্রম করা উচিত নয়। একটি প্রচলিত ডায়াল গেজ ব্যবহার করে রানআউট চেক করা হয়।

তীক্ষ্ণ কোণগুলির বিচ্যুতিগুলি অতিক্রম করা উচিত নয়:

- সামনের কোণের জন্য - ±1°30";

- সামনের এবং পিছনের প্লেনের পিছনের কোণ এবং বেভেল কোণগুলির জন্য - ± 2 °;

ভিডিও:

এই সাইটের বিষয়বস্তু ব্যবহার করার সময়, আপনাকে এই সাইটে সক্রিয় লিঙ্কগুলি রাখতে হবে, ব্যবহারকারীদের কাছে দৃশ্যমান এবং রোবট অনুসন্ধান করুন৷

হীরা নামের অর্থ সোনান

জন্য ব্যবহারের জন্য Pirantel নির্দেশাবলী

একটি জেনেটিক পাসপোর্ট কি একটি জেনেটিক পাসপোর্ট কি অন্তর্ভুক্ত করে

নেবিলেট - উচ্চ রক্তচাপের বিরুদ্ধে লড়াইয়ের একটি শক্তিশালী হাতিয়ার

সমাধান, এরোসল বেরোডুয়াল: ইনহেলেশনের জন্য ব্যবহারের জন্য নির্দেশাবলী