Наиболее эффективное применение алмазного инструмента получают на чистовых и отделочных операциях при обработке деталей из цветных металлов и их сплавов, а также неметаллических и композиционных материалов. Алмаз, как инструментальный материал имеет два существенных недостатка - относительно низкую теплостойкость и диффузионное растворение в железе при высоких температурах, что практически исключает использование алмазного инструмента при обработке сталей и сплавов, способных образовывать карбиды. В то же время, благодаря очень высокой теплопроводности, режущая кромка лезвия интенсивно охлаждается, поэтому алмазный инструмент пригоден для работы с высокими скоростями резания.

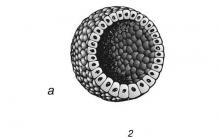

Типы существующих в мировой практике СТМ на основе алмазов представлены на рис. 6.23.

Рис. 6.23 Сверхтвердые материалы для лезвийного инструмента на основе алмаза

Монокристаллические алмазные лезвийные инструменты применяют для обработки радиотехнической керамики, полупроводниковых материалов, высокоточной обработки цветных сплавов. Монокристаллический алмазный инструмент характеризуется рекордными показателями по износостойкости и минимальным радиусом округления режущей кромки, что обеспечивает высокое качество обработанной поверхности. Следует учитывать, что стоимость монокристаллического алмазного лезвийного инструмента в разы превосходит стоимость алмазного инструмента из поликристаллов. Преимущества инструментальных поликристаллических алмазов (ПКА, за рубежом PCD), в сравнении с монокристаллическими, связаны с произвольной ориентацией кристаллов в рабочем слое режущих пластин, что обеспечивает высокую однородность по твердости и стойкости к истиранию во всех направлениях при больших показателях прочности. Из поликристаллических алмазов, полученных на основе фазового перехода, распространение для лезвийного инструмента получили марки АСПК, которые получают из графита при синтезе в присутствии металлорастворителей. Марки АСПК выпускаются в виде цилиндров диаметром 2, 3 и 4 мм, длиной до 4 мм.

Из всех видов PCD наибольшее распространение имеют алмазные инструменты полученные спеканием порошков алмазов (размер 1...30 мкм) в присутствии кобальтового катализатора. Примером могут служить мелкозернистые CMX850 или универсальная марка CTM302 фирмы ElementSix, вставки различной формы ВНИИАЛМАЗ, ОАО "МПО ВАИ". Существенные преимущества по прочности пластин и по удобству их крепления пайкой в корпусе инструмента имеют двухслойные пластины с алмазным слоем на твердосплавной подложке, называемые также АТП - алмазно-твердосплавные пластины. Например, за рубежом такие пластины различных типоразмеров под фирменным названием Compax выпускает Diamond Innovations. Компания Element Six выпускает пластины Sindite с толщиной алмазного слоя от 0,3 до 2,5 мм и различной величиной алмазного зерна. Двухслойный СВБН отечественного производства припаивают в вершине твердосплавной пластины стандартных размеров. К классу композиционных относят алмазосодержащие материалы на основе твердых сплавов, а также композиции на основе поликристаллических алмазов и гегсагонального нитрида бора. Из композитов алмаз - твердый сплав, хорошо зарекомендовавших себя в эксплуатации, следует отметить "Славутич" (из природных алмазов) и "Твесал" (из синтетических алмазов).

Поликристаллы алмаза, полученные химическим парофазным осаждением (CVD-diamond), представляют принципиально новый тип СТМ на основе алмазов. По сранению с поликристаллическими алмазами других типов, они характеризуются высокой чистотой, твердостью и теплопроводностью, но меньшей прочностью. Представляют толстые пленки, а по сути - пластины толщиной 0,3...2,0 мм (наиболее типична толщина 0,5 мм), которые после выращивания отслаиваются от подложки, разрезаются лазером и припаиваются к твердосплавным вставкам. При обработке высокоабразивных и твердых материалов имеют стойкость в несколько раз выше других PCD. По данным компании ElementSix, выпускающих такие PCD под общим названием CVDite, они рекомендуются для непрерывного точения керамики, твердых сплавов, металломатричных композиций. Для обработки сталей не используются. В последние годы появились публикации о промышленном выращивании монокристаллических алмазов по технологии CVD. Таким образом, в ближайшем будущем следует ожидать появления на рынке монокристаллических алмазных инструментов этого типа.

По технологии CVD получают не только алмазный лезвийный инструмент, описанный выше, но и алмазные покрытия на твердом сплаве и некоторых керамических инструментальных материалах. Поскольку температура процесса составляет 600...1000 0 С, такие покрытия не могут быть нанесены на стальной инструмент. Толщина покрытий на инструменте, в том числе сложнопрофильном (сверла, фрезы, СМП), составляет 1...40 мкм. Области рационального использования алмазных покрытий аналогичны инструменту CVD-diamond.

Следует отличать алмазные покрытия от алмазоподобных. Алмазоподобные - Diamond-LikeCoating (DLC) покрытия аморфного типа состоят из атомов углерода, как с алмазными, так и с графитоподобными связями. Алмазоподобные покрытия, наносимые методами физического осаждения из газовой фазы (PVD) и химического осаждения из газовой фазы активированные плазмой (PACVD) имеют толщину 1...30 мкм (обычно около 5 мкм) и характеризуются высокой твердостью и рекордно низким коэффициентом трения. Поскольку процесс нанесения таких покрытий проводится при температурах не выше 300 0 С они используются также для повышения стойкости быстрорежущего инструмента. Наибольший эффект от алмазоподобных покрытий достигается при обработке медных, алюминиевых, титановых сплавов, неметаллических материалов и высокоабразивных материалов.

Сверхтвердые композиты на основе нитрида бора. СТМ на основе поликристаллического кубического нитрида бора (ПКНБ в России и PCBN за границей), незначительно уступая алмазу по твердости, отличаются высокой теплостойкостью, стойкостью к циклическому воздействию высоких температур и, что особенно важно, более слабым химическим взаимодействием с железом, поэтому наибольшая эффективность применения инструментов на основе BN имеет место при обработке чугунов и сталей, в том числе высокотвердых.

За рубежом по ISO 513 подразделение марок PCBN ведется по содержанию в материале кубического нитрида бора: с высоким (70...95%) содержанием BN (индекс "H") и относительно небольшим количеством связки, и с низким (40...70%) содержанием BN (индекс "L"). Для низкосодержащих марок PCBN используется керамическая связка TiCN. Марки с высоким содержанием BN рекомендуются для высокоскоростной обработки чугуна всех типов, в том числе закаленных и отбеленных, а также точения жаропрочных никелевых сплавов. PCBN с низким содержанием BN, обладают большей прочностью и используются в основном для обработки закаленных сталей, в том числе при прерывистой обработке. Фирмой Sumitomo Electric также выпускаются пластины PCBN с керамическим покрытием (тип BNC), имеющие повышенную стойкость при высокоскоростной обработке сталей и обеспечивающие высокое качество обработанной поверхности.

Помимо однородных по структуре, ПКНБ выпускаются в виде двухслойных пластин с твердосплавной основой (аналогично ПКА). Композиционные ПКНБ получают спеканием смеси порошков синтетического алмаза и кубического или вюрцитного нитрида бора. В зарубежных странах материалы на основе вюрцитного нитрида бора широкого применения не имеют.

Назначение СТМ на основе кубического нитрида бора:

Композит 01 (Эльбор Р), Композит 02 (Бельбор Р) - тонкое и чистовое точение без удара и торцовое фрезерование закалённых сталей и чугунов любой твёрдости, твёрдых сплавов с содержанием связки более 15%.

Композит 03 (Исмит) - чистовая и получистовая обработка закалённых сталей и чугунов любой твёрдости.

Композит 05, композит 05ИТ, композит КП3 - предварительное и окончательное точение без удара закалённых сталей до 55HRC и серого чугуна твердостью 160...600HB, глубина резания до 0,2...2 мм, торцовое фрезерование чугуна.

Композит 06 - чистовое точение закалённых сталей до 63HRC.

Композит 10 (Гексанит Р), композит КП3 - предварительное и окончательное точение с ударом и без удара, торцовое фрезерование сталей и чугунов любой твёрдости, твёрдых сплавов с содержанием связки более 15% , прерывистое точение, обработка наплавленных деталей. Глубина резания 0,05...0,7 мм.

Томал 10, Композит 10Д - черновое, получерновое и чистовое точение и фрезерование чугунов любой твёрдости, точение и растачивание сталей и сплавов на основе меди, резание по литейной корке.

Композит 11 (Kиборит) -предварительное и окончательное точение, в том числе с ударом, закалённых сталей и чугунов любой твёрдости, износостойких плазменных наплавок, торцовое фрезерование закалённых сталей и чугунов.

За рубежом лезвийные инструменты на основе PCBN выпускают фирмы ElementSix, Diamond Innovations, Sumitomo Electric Industries, Toshiba Tungalloy, Kyocera, NTK Cutting Tools, Ceram Tec, Kennametal, Seco Tools, Mitsubishi Carbide, Sandvik Coromant, ИСМ (Украина), Widia, Ssangyong Materials Corporation и др.

Основная область эффективного применения лезвийного режущего инструмента из СТМ – автоматизированное производство на базе станков с ЧПУ, многоцелевых станков, автоматических линий, специальных скоростных станков. В связи с повышенной чувствительностью инструментов из СТМ к вибрациям и ударным нагрузкам, к станкам предъявляются повышенные требования в отношении точности, виброустойчивости и жесткости технологической системы. Различные виды СBN (композиты на основе кубического нитрида бора) применяют для обработки закаленных сталей и чугуна, которые имеют высокую твердость и прочность. Композиты показывают отличные эксплуатационные характеристики во время обработки и обеспечивают хорошее качество поверхности, благодаря своему химическому составу и современной технологии спекания (рис. 6.24).

Рисунок 6.24 – Типичные изображения микроструктуры композита на основе CBN

Применение инструмента из СТМ позволяет увеличить производительность обработки в несколько раз по сравнению с твердосплавным инструментом, при этом улучшается качество обработанных поверхностей и исключается необходимость последующей абразивной обработки. Выбор оптимальной скорости резания определяется величиной снимаемого припуска, возможностями оборудования, подачей, наличием ударных нагрузок в процессе резания и многими другими факторами (рис. 6.25, 6.26).

Рисунок 6.26 – Области применения некоторых марок композитов

Рисунок 6.26 – Пример обработки закаленных сталей инструментом из СТМ

7 ПРИНЦИПЫ ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРИ ОБРАБОТКЕ МАТЕРИАЛОВ РЕЗАНИЕМ.

Какие материалы считаются сверхтвердыми? Каков диапазон их применения? Существуют ли материалы тверже алмаза? Об этом рассказывает профессор, PhD in Crystallography Артем Оганов.

Сверхтвердыми материалами называются материалы, которые имеют твердость выше 40 гигапаскалей. Твердость - это свойство, которое традиционно измеряется путем царапания. Если один материал царапает другой, то считается, что у него выше твердость. Это относительная твердость, она не имеет жестких количественных характеристик. Строгие количественные характеристики твердости определяются путем теста надавливанием. Когда вы берете пирамидку, сделанную обычно из алмаза, прикладываете некоторое усилие и надавливаете пирамидкой на поверхность вашего тестируемого материала, измеряете силу надавливания, измеряете площадь отпечатка, применяется поправочный коэффициент, и эта величина будет твердостью вашего материала. Она имеет размерность давления, поскольку это сила, деленная на площадь, поэтому гигапаскали (ГПа).

40 ГПа - это твердость кубического поликристаллического нитрида бора. Это классический сверхтвердый материал, который достаточно широко применяется. Самым твердым материалом, известным человечеству до сих пор, является алмаз. Долгое время были попытки, которые не прекращаются и сейчас, открыть материал тверже алмаза. Пока что эти попытки к успеху не привели.

Зачем нужны сверхтвердые материалы? Число сверхтвердых материалов невелико, порядка десяти, может быть, пятнадцать материалов, известных на сегодня. Во-первых, сверхтвердые материалы могут использоваться при резке, полировании, шлифовании, бурении. При задачах, которые связаны со станкостроением, с ювелирным делом, с обработкой камня, разработкой месторождений, с бурением и так далее, - это все требует сверхтвердых материалов.

Алмаз является самым твердым материалом, но он не является самым оптимальным материалом. Дело в том, что алмаз, во-первых, хрупок, во-вторых, алмаз горит в кислородной атмосфере. Представьте себе бур, который разогревается до высокой температуры в кислородной атмосфере. Алмаз, будучи элементарным углеродом, сгорит. И, кроме того, алмазом нельзя резать сталь. Почему? Потому что углерод реагирует с железом, образуя карбид железа, то есть ваш алмаз просто растворится в стали при достаточно высокой температуре, и поэтому нужно искать какие-то другие материалы. Кроме того, алмаз, конечно, достаточно дорог, даже синтетический алмаз не является достаточно дешевым материалом.

Более того, сверхтвердые материалы еще могут пригодиться в бронежилетах и прочих защитных военных приспособлениях. В частности, широко используется такой материал, как карбид бора, который тоже является сверхтвердым и достаточно легким. Такой вот диапазон применения сверхтвердых материалов.

Известно, что сверхтвердые материалы образуются в веществах с сильной ковалентной связью. Ионная связь понижает твердость. Металлическая связь тоже понижает твердость. Связи должны быть сильными, направленными, то есть ковалентными, и по возможности короткими. Плотность вещества тоже по возможности должна быть высокой, плотность в смысле числа атомов на единицу объема. И по возможности симметрия вещества должна быть тоже очень высокой, чтобы вещество было одинаково сильным в этом направлении, и в этом, и в этом. Иначе будет такая же история, как в графите, где связи очень сильные, но лишь в двух направлениях, а в третьем направлении между слоями связи исключительно слабые, в результате вещество получается тоже мягким.

Много институтов, много лабораторий по всему миру занимаются синтезом и разработкой сверхтвердых материалов. В частности, это Институт физики высоких давлений в Подмосковье, Институт сверхтвердых и новых углеродных материалов в Подмосковье, Институт сверхтвердых материалов в Киеве и ряд лабораторий на Западе. Активные разработки в этой области начались, я думаю, с 50-х годов, когда в Швеции и Америке впервые был получен искусственный алмаз. Поначалу эти разработки были секретные, но достаточно скоро в Советском Союзе тоже был налажен синтез искусственных алмазов, как раз благодаря работам исследователей из Института физики высоких давлений и Института сверхтвердых материалов.

Были разного рода попытки создания материалов тверже алмаза. Первая попытка была на основе фуллеренов. - это молекулы, похожие на футбольный мяч, полые молекулы, круглые или несколько удлиненные. Связи между этими молекулами очень слабые. То есть это молекулярный кристалл, состоящий из здоровых молекул. Но между молекулами связи слабые, вандерваальсовы. Если такого рода кристалл сдавить, то между молекулами, между этими шарами начнут образовываться связи, и структура превратится в трехмерносвязную ковалентную очень твердую структуру. Этот материал получил название тиснумит в честь Технологического института сверхтвердых и новых углеродных материалов. Предполагалось, что у этого материала твердость выше, чем у алмаза, но дальнейшие исследования показали, что это, скорее всего, не так.

Были предложения и достаточно активная дискуссия по поводу того, что нитриды углерода могут быть тверже, чем алмаз, но, несмотря на активную дискуссию и активные исследования, до сих пор такой материал миру представлен не был.

Была достаточно забавная работа китайских исследователей, в которой они предположили на основе теоретических вычислений, что другая модификация углерода похожа на алмаз во многом, но слегка от него отличается, а называется лонсдейлит. Согласно этой работе, лонсдейлит тверже алмаза. Лонсдейлит интересный материал, тонкие ламели этого материала были обнаружены в ударно-сжатом алмазе. Минерал этот был назван в честь знаменитой женщины Кэтлин Лонсдейл, великого британского кристаллографа, которая жила в 50–70-е годы XX века. У нее была крайне интересная биография, ей даже довелось посидеть в тюрьме, когда она отказалась тушить пожары во время Второй мировой войны. Она была по религии квакер, и квакерам запрещались любые действия, связанные с войной, даже тушить пожары. И за это ее в автозак поместили. Но тем не менее у нее все было хорошо, она была президентом Международного союза кристаллографов, и в ее честь был назван этот минерал.

Лонсдейлит, судя по всем имеющимся экспериментальным и теоретическим данным, все же мягче алмаза. Если посмотреть на работу этих китайских исследователей, то видно, что даже по их расчетам лонсдейлит мягче алмаза. Но как-то вывод был сделан вопреки их собственным результатам.

Таким образом, оказывается, что реального кандидата на смещение алмаза с должности самого твердого вещества нет. Но тем не менее вопрос стоит того, чтобы его проработать. Все-таки многие лаборатории до сих пор занимаются попытками создания такого материала. С помощью нашего метода предсказания кристаллических структур мы решили этим вопросом задаться. И задачу можно сформулировать так: вы ищете не вещество, которое обладает максимальной устойчивостью, а вещество, которое обладает максимальной твердостью. Вы задаете диапазон химических составов, например, от чистого углерода до чистого азота, и все, что посередине, все возможные нитриды углерода включены в ваш расчет, и эволюционно пытаетесь найти все более и более твердые составы и структуры.

Самым твердым веществом в этой системе оказывается тот же алмаз, и добавка азота к углероду ничего не улучшает в этой системе.

Таким образом, гипотезу о нитридах углерода как веществах тверже алмаза можно похоронить.

Мы пробовали все остальное, что предлагалось в литературе, разные формы углерода и так далее - во всех случаях побеждал всегда алмаз. Так что, похоже, алмаз с этого пьедестала не сместить. Но можно изобрести новые материалы, которые предпочтительнее алмаза в ряде других отношений, например, в смысле трещиностойкости или в смысле химической устойчивости.

Например, элементный бор. Нами была открыта структура, новая модификация бора. Эту статью мы опубликовали в 2009 году, и она вызвала колоссальный резонанс. Структура получается приложением небольшого давления к обычному бору и нагревом его до высоких температур. Эту форму мы назвали гамма-бор, и оказалось, что в ней присутствует частичная ионная химическая связь. На самом деле это то, что несколько понизит твердость, но за счет высокой плотности эта модификация все же оказывается самой твердой из известных модификаций бора, ее твердость около 50 ГПа. Давления для синтеза небольшие, и поэтому в принципе можно даже думать о ее синтезе в достаточно больших объемах.

Нами был предсказан ряд других сверхтвердых фаз, таких как фазы в системе «вольфрам - бор», «хром - бор» и так далее. Все эти фазы являются сверхтвердыми, но их твердости все же принадлежат к нижней части этого диапазона. Они ближе к отметке в 40 ГПа, чем к отметке в 90–100 ГПа, что соответствует твердости алмаза.

Но поиски продолжаются, мы не отчаиваемся, и вполне возможно, что мы или наши другие коллеги, работающие над этой темой по всему миру, смогут изобрести материал, который можно будет синтезировать при небольших давлениях и который по твердости будет приближаться к алмазу. Кое-что в этой области уже сделано нами и другими коллегами. Но как это применить технологически, пока не совсем понятно.

Расскажу о новой форме углерода, которая на самом деле была произведена экспериментально еще в 1963 году американскими исследователями. Эксперимент был концептуально достаточно простой: они брали углерод в форме графита и сдавливали его при комнатной температуре. Дело в том, что алмаз так не получить, алмаз требует сильного нагрева. Вместо алмаза в их экспериментах образовывалась прозрачная сверхтвердая неметаллическая фаза, но тем не менее это был не алмаз. И с характеристиками ни одной из известных форм углерода это никак не согласовывалась. В чем дело, что это за структура?

Совершенно случайно, изучая различные структуры углерода, мы натолкнулись на одну структуру, которая лишь ненамного уступала алмазу по устойчивости. Лишь спустя три года после того, как мы эту структуру увидели, посмотрели на нее, даже где-то опубликовали между строк, до нас дошло, что неплохо было бы свойства этой структуры сравнить с тем, что было опубликовано всеми теми исследователями начиная с 1963 года и вплоть до самых недавних лет. И оказалось, что существует полное совпадение. Мы были счастливы, мы быстро опубликовали статью в одном из самых престижных журналов, The Physical Review Letters , а через год статью в том же журнале опубликовали американские и японские исследователи, которые обнаружили, что совершенно другая структура углерода тоже описывает эти же экспериментальные данные. Проблема в том, что экспериментальные данные были достаточно плохого разрешения. Так кто же прав?

Вскоре швейцарские и китайские исследователи предложили еще ряд модификаций. И под занавес один китайский исследователь опубликовал около сорока структур углерода, большинство из которых тоже описывают эти же экспериментальные данные. Он мне пообещал, что, если ему будет не лень, он еще порядка ста структур предложит. Так какая же структура правильная?

Для этого пришлось исследовать кинетику преобразования графита в различные структуры углерода, и оказалось, что нам крупно повезло. Оказалось, что наша структура является наиболее предпочтительной с точки зрения кинетики преобразования.

Спустя месяц после опубликования нашей статьи вышла экспериментальная работа, в которой экспериментаторы сделали наиболее точный эксперимент с данными гораздо лучшего разрешения, чем прежде, и действительно оказалось, что из всех тех десятков опубликованных структур только одна структура объясняет экспериментальные данные - это все же наша структура. Этот новый материал мы назвали М-углерод, поскольку симметрия его моноклинная, от первой буквы М.

Этот материал лишь ненамного уступает по твердости алмазу, но есть ли какое-то свойство, в котором он превосходит алмаз, до сих пор непонятно.

До сих пор это, можно сказать, «вещь в себе». Мы продолжаем поиски и надеемся, что нам удастся изобрести материал, который, не сильно уступая алмазу по твердости, значительно будет его обгонять по всем остальным характеристикам.

Один из способов улучшения механических характеристик веществ состоит в их наноструктурировании. В частности, повысить твердость того же самого алмаза можно, если создавать нанокомпозиты алмаза или же нанополикристаллы алмаза. В таких случаях твердость удается повысить даже в 2 раза. И это было сделано японскими исследователями, и сейчас можно видеть продукцию, которую они производят, достаточно большие, порядка кубического сантиметра нанополикристаллы алмаза. Основная проблема с этими нанополикристаллами в том, что они настолько тверды, что их практически невозможно даже отшлифовать, и целая лаборатория шлифует это неделями.

Вот таким образом можно как менять химизм, менять структуру вещества в поисках улучшения его твердости и прочих характеристик, так и менять размерность.

К инструментальным сверхтвердым материалам относятся алмазы и материалы на основе кубического нитрида бора. Различают природные (А) и синтетические (АС) алмазы. Алмаз является самым твердым материалом. Он обладает высокой износостойкостью, хорошей теплопроводностью, малыми коэффициентами линейного и объемного расширения, небольшим коэффициентом трения и малой адгезионной способностью к металлам, за исключением железа и стали. Однако прочность алмаза невелика. Твердость и прочность алмаза различные в разных направлениях. Обрабатывать алмаз легче в направлении, параллельном граням кристалла, так как в этом направлении атомы наиболее удалены друг от друга. Теплостойкость алмаза характеризуется тем, что при температуре около 800 °С в обычных условиях он начинает превращаться в графит. Вместе с тем алмаз обладает наиболее высокой абразивной способностью по сравнению с другими абразивными материалами. К недостаткам алмаза относится его способность интенсивно растворяться в железе и его сплавах при температуре 750...800 °С. Алмазный инструмент характеризуется высокой производительностью и стойкостью. Он наиболее эффективно применяется при об-

работке твердых сплавов, цветных металлов и их сплавов, титана и его сплавов, а также пластмасс. При этом обеспечивается высокая точность размеров и качество поверхности.

В порядке возрастания прочности, снижения хрупкости и удельной поверхности шлифовальные порошки из синтетических алмазов располагаются так: АС2 (АСО), АС4 (АСР), АС6 (АСВ), АС15 (АСК), АС32 (АСС). Зерна АС2 хорошо удерживаются в связке и рекомендуются для изготовления инструмента на органической связке. Зерна АС4 предназначены в основном для изготовления различного инструмента на металлической и керамической связках, АС6 - инструмента на металлических связках, работающего при повышенных удельных давлениях, АС 12 - для обработки камня и других твердых материалов, АС32 - для правки абразивных кругов, обработки корунда, рубина и других особо твердых материалов.

Из природных алмазов используют микропорошки марок AM и АН, а из синтетических - ACM и АСН. Микропорошки AM и ACM нормальной абразивной способности предназначены для изготовления абразивного инструмента, которым обрабатывают твердые сплавы и другие твердые и хрупкие материалы, а также детали из стали, чугуна, цветных металлов при необходимости получения высокой чистоты поверхности.

Микропорошки АН и АСН, имеющие повышенную абразивную способность, рекомендуются для обработки сверхтвердых, хрупких, труднообрабатываемых материалов. Зернистость порошков обозначается дробью, числитель которой соответствует наибольшему, а знаменатель - наименьшему размеру зерен основной фракции.

С целью повышения эффективности работы алмазного абразивного инструмента применяют алмазные зерна, покрытые тонкой металлической пленкой. В качестве покрытий используют металлы с хорошими адгезионными и капиллярными свойствами по отношению к алмазу - медь, никель, серебро, титан и их сплавы. Покрытие повышает сцепление зерен со связкой, способствует отводу тепла из зоны резания, обеспечивает возможность ориентации зерен в магнитном поле при изготовлении инструмента.

Кубический нитрид бора (элъбор , кубонит ) применяют для обработки заготовок из стали и чугуна. Особенно эффективно его

применение при окончательном и профильном шлифовании термообработанных заготовок из высоколегированных конструкционных жаропрочных и коррозионно-стойких сталей высокой твердости и заточке стального режущего инструмента. При этом расход абразивного инструмента снижается в 50-100 раз по сравнению с расходом электрокорунда.

В зависимости от показателя механической прочности эльбор подразделяют на марки: ЛО - обычной прочности, ЛП - повышенной механической прочности, Л КВ - высокопрочный. Эльбор обычной механической прочности применяют для изготовления инструмента на органической связке и шлифовальной шкурки, эльбор повышенной механической прочности - для изготовления инструмента на керамической и металлических связках, для обдирочного шлифования, глубинной заточки, обработки заготовок из труднообрабатываемых конструкционных сталей. Эльбор марки Л КВ используют для производства инструментов на металлической связке, предназначенных для работы в тяжелых условиях.

Кубонит выпускают двух марок: КО - обычной прочности, КР - повышенной прочности. Кроме того, из кубонита выпускают микропорошки двух марок: нормальной (КМ) и повышенной (КН) абразивной способности. Инструмент из кубонита имеет одинаковые с эльборовым инструментом эксплуатационные свойства. Его используют в тех же целях.

Материалы высокой твердости используются главным образом в механизмах, подверженных абразивному изнашиванию.

Из простых веществ большой твердостью обладают лишь алмазы и бор.

Подавляющее большинство веществ высокой твердости — тугоплавкие химические соединения (карбиды, нитриды, бориды, силициды).

Из-за высокой хрупкости твердых соединений и трудности их обработки изготовление деталей из них в большинстве случаев нецелесообразно или экономически невыгодно. Основная область их применения — твердые составляющие композиционных материалов и покрытия, наносимые разными способами.

Сверхтвердые материалы

К ним относятся кубические модификации углерода (алмаз) и нитрида бора.

Синтетические алмазы в виде порошков используют для приготовления абразивного инструмента и абразивных наст, в виде плотных поликристаллических образований (Баллас, Карбонадо) для производства абразивного инструмента, резцов, волок.

Спеканием смеси микропорошков синтетических и природных алмазов получают плотные поликристаллические образования алмаза — СВ и Дисмит.

Алмазы марки СВ применяют для буровых коронок и долот, а также для резки неметаллических материалов.

Дисмит применяют для изготовления горнобурового инструмента, режущего инструмента (резцы, сверла и другие), используемого для обработки цветных металлов и сплавов, пластмасс, стеклопластиков.

Кубический нитрид бора

Получают только синтетическим путем из гексагональной модификации. Применяется главным образом для изготовления абразивного инструмента. По твердости он уступает алмазу, но существенно превосходит его по теплостойкости.

В США кубический нитрид бора выпускается под названием Боразон, в СНГ — Эльбор и Кубонит. Марки их соответственно ЛО и КО обычной прочности и ЛР и КР — повышенной.

Разновидности поликристаллического материала на основе Эльбора и Кубонита — Эльбор -Р, Гексанит — Р, ИСМИТ, ПНТБ, КОМПОЗИТ и других… выпускаются в виде пластин различной формы. Изготавливают из них металлорежущий инструмент, применяемых при обработке труднообрабатываемых закаленных сталей, чугунов и сплавов с твердостью HRC>40. Стойкость такого инструмента в 10…20 раз больше стойкости твердосплавного, производительность повышается в 2…4 раза.

Твердые сплавы и режущую керамику получают с помощью методов порошковой металлургии. Порошковая металлургия – область техники, охватывающая совокупность методов изготовления металлических порошков из металлоподобных соединений, полуфабрикатов и изделий из них, а также из их смесей с неметаллическими порошками без расплавления основного компонента. Исходные материалы для твердых сплавов и металлокерамики – порошки – получают химическими или механическими способами. Формообразование заготовок (изделий) осуществляют в холодном состоянии либо при нагревании. Холодное формообразование происходит при осевом прессовании на механических и гидравлических прессах или при давлении жидкости на эластичную оболочку, в которую помещают порошки (гидростатический метод). Горячим прессованием в штампах под молотом (динамическое прессование) или газостатическим методом в специальных контейнерах за счет давления (15-400 тыс. Па) горячих газов получают изделия из плохо спекающихся материалов – тугоплавких соединений, которые применяются для изготовления твердых сплавов и металлокерамики. В состав таких спеченных тугоплавких соединений (псевдосплавов) включаются неметаллические компоненты – графит, глинозем, карбиды, придающие им особые свойства.

В инструментальном производстве получили широкое распространение твердые спеченные сплавы и режущая металлокерамика (металлы + неметаллические компоненты) По содержанию основных компонентов порошков в смеси твердые спеченные сплавы подразделяются на три группы вольфрамовые, титановольфрамовые и титанотанталоволь-фрамовые, по области применения – на сплавы для обработки материалов резанием, оснащения горного инструмента, для наплавки быстро изнашивающихся деталей машин, приборов и приспособлений.

Физико-механические свойства твердых сплавов: предел прочности при изгибе – 1176–2156 МПа (120–220 КГС/мм 2), плотность – 9,5-15,3 г/см 3 , твердость – 79–92 HRA.

Твердые сплавы для бесстружковой обработки металлов, наплавки быстро изнашивающихся деталей машин, приборов и приспособлений: ВК3, ВК3–М, ВК4, ВК10–КС, ВК20–КС, ВК20К. В обозначении марок твердых сплавов буква «К» означает – кобальт, «В» – карбид вольфрама, «Т» – карбиды титана и тантала; цифры соответствуют процентному содержанию порошков компонентов, входящих в сплав. Например, сплав ВК3 содержит 3 % кобальта, остальное – карбид вольфрама.

Дефицит вольфрама обусловил необходимость разработки безвольфрамовых твердых сплавов, не уступающих по основным свойствам спеченным сплавам на основе карбидов вольфрама.

Безвольфрамовые и карбидохромовые твердые металлокера-мические сплавы применяются в машиностроении для изготовления волок, вытяжных матриц, для распыления различных, в том числе абразивных, материалов, деталей трения, работающих при температурах до 900 °C, режущего инструмента для обработки цветных металлов.

2. Сверхтвердые материалы

Для изготовления различного режущего инструмента в настоящее время в различных отраслях промышленности, в том числе в машиностроительной, применяются три вида сверхтвердых материалов (СТМ): природные алмазы, поликристаллические синтетические алмазы и композиты на основе нитрита бора (эльбора).

Природные и синтетические алмазы обладают такими уникальными свойствами, как самая высокая твердость (HV 10 000 кгс/мм 2), у них весьма малые: коэффициент линейного расширения и коэффициент трения; высокие: теплопроводность, адгезионная стойкость и износостойкость. Недостатками алмазов являются невысокая прочность на изгиб, хрупкость и растворимость в железе при относительно низких температурах (+750 °C), что препятствует использованию их для обработки железоуглеродистых сталей и сплавов на высоких скоростях резания, а также при прерывистом резании и вибрациях. Природные алмазы используются в виде кристаллов, закрепляемых в металлическом корпусе резца Синтетические алмазы марок АСБ (балас) и АСПК (карбонадо) сходны по своей структуре с природными алмазами Они имеют поликристаллическое строение и обладают более высокими прочностными характеристиками.

Природные и синтетические алмазы применяются широко при обработке медных, алюминиевых и магниевых сплавов, благородных металлов (золота, серебра), титана и его сплавов, неметаллических материалов (пластмасс, текстолита, стеклотекстолита), а также твердых сплавов и керамики.

Синтетические алмазы по сравнению с природными имеют ряд преимуществ, обусловленных их более высокими прочностными и динамическими характеристиками. Их можно использовать не только для точения, но также и для фрезерования.

Композит представляет собой сверхтвердый материал на основе кубического нитрида бора, применяемый для изготовления лезвийного режущего инструмента. По твердости композит приближается к алмазу, значительно превосходит его по теплостойкости, более инертен к черным металлам Это определяет главную область его применения – обработка закаленных сталей и чугунов. Промышленность выпускает следующие основные марки СТМ: композит 01 (эльбор – Р), композит 02 (белбор), композит 05 и 05И и композит 09 (ПТНБ – НК).

Композиты 01 и 02 обладают высокой твердостью (HV 750 кгс/мм 2), но небольшой прочностью на изгиб (40–50 кг/мм 2). Основная область их применения – тонкое и чистовое безударное точение деталей из закаленных сталей твердостью HRC 55–70, чугунов любой твердости и твердых сплавов марок ВК 15, ВК 20 и ВК 25 (HP^ 88–90), с подачей до 0,15 мм/об и глубиной резания 0,05-0,5 мм. Композиты 01 и 02 могут быть использованы также для фрезерования закаленных сталей и чугунов, несмотря на наличие ударных нагрузок, что объясняется более благоприятной динамикой фрезерной обработки. Композит 05 по твердости занимает среднее положение между композитом 01 и композитом 10, а его прочность примерно такая же, как и композита 01. Композиты 09 и 10 имеют примерно одинаковую прочность на изгиб (70-100 кгс/мм 2).

3. Материалы абразивных инструментов

Абразивные материалы делятся на естественные и искусственные. К первым относятся кварц, наждак, корунд и алмаз, а ко вторым – электрокорунд, карбид кремния, карбид бора, кубический нитрид бора и синтетические алмазы.

Кварц (П) – это материал, состоящий в основном из кристаллического кремнезема (98,5…99,5 % SiO2). Применяется для изготовления шлифовальных шкурок на бумажной и тканевой основе в виде шлифовальных зерен в свободном состоянии.

Наждак (Н) – мелкокристаллическая окись алюминия (25…60 % A l2 O 3) темно-серого и черного цветов с примесью окиси железа и силикатов. Предназначен для изготовления наждачного полотна и брусков.

Корунд (Е и ЕСБ) – минерал, состоящий в основном из кристаллической окиси алюминия (80.95 % A l2 O 3) и незначительного количества других минералов, в том числе химически связанных с A l2 O 3 . Зерна корунда тверды и при разрушении образуют раковистый излом с острыми гранями. Естественный корунд имеет ограниченное применение и используется главным образом в виде порошков и паст для доводочных операций (полирования).

Алмаз (А) – минерал, представляющий собой чистый углерод. Он имеет наиболее высокую твердость из всех известных в природе веществ. Из кристаллов и их осколков изготовляют однолезвийные режущие инструменты и алмазно-металлические карандаши для правки шлифовальных кругов.

Электрокорунды бывают четырех видов:

1) нормальный электрокорунд 1А, выплавляемый из бокситов, его разновидности – 12А, 13А, 14А, 15А, 16А;

2) белый, выплавляемый из глинозема, его разновидности – 22А, 23А, 24А, 25А;

3) легированные электрокорунды, выплавляемые из глинозема с различными добавками: хромистый 3А с разновидностями 32А, 33А, 34А и титанистый 3А с разновидностью 37А;

4) монокорунд А4, выплавляемый из боксита с сернистым железом и восстановителем с последующим выделением монокристаллов корунда.

Электрокорунды состоят из окиси алюминия Al 2 O 3 и некоторого количества примесей.

Карбид кремния – химическое соединение кремния с углеродом (SiC). Обладает большей твердостью и хрупкостью. чем электрокорунды. В зависимости от процентного содержания карбида кремния этот материал бывает зеленого (6С) и черного (5С) цветов. Первый содержит не менее 97 % кремния. Второй вид (черный) выпускают следующие разновидности: 52С, 53С, 54С и 55С. Из зерен зеленого карбида кремния изготавливают различные абразивные инструменты (например, шлифовальные круги) для обработки твердых сплавов и неметаллических материалов, а из зерен черного карбида кремния – инструменты (шлифовальные круги) для обработки изделий из чугуна, цветных металлов и для заточки режущих инструментов (резцов, сверл и т. д.).

Кубический нитрид бора (КНБ) – соединение бора, кремния и углерода. КНБ обладает твердостью и абразивной способностью, близкими к алмазу.

Синтетический алмаз (АС) имеет то же строение, что и природный. Физико-механические свойства синтетических алмазов хороших сортов аналогичны свойствам природных алмазов. Синтетические алмазы выпускают пяти марок АСО, АСР, АСК, АСВ, АСС.

Битва за рунеткак власть манипулирует информацией и следит за каждым из нас

“Монах, который продал свой Феррари” Шарма Робин Робин шарма монах который продал свой феррари

Апилак – маточное молочко

Как называются люди которые не едят мясо интервью видео Зовут людей не едят мясо

Рецепт паляницы — печём в хлебопечке